Сырье для производства стекла: виды и особенности

Сегодня стекло является одним из самых популярных материалов. Оно применяется в строительстве, пищевой промышленности и других отраслях. Из него создается огромное количество вещей, без которых нельзя представить современную жизнь: окна, посуда, декор, мебель, зеркала, вазы и множество других. Существует множество материалов, используемых в качестве сырья для стекла, но основным является диоксид кремния или кремнезем.

Разновидности сырья для производства стекла

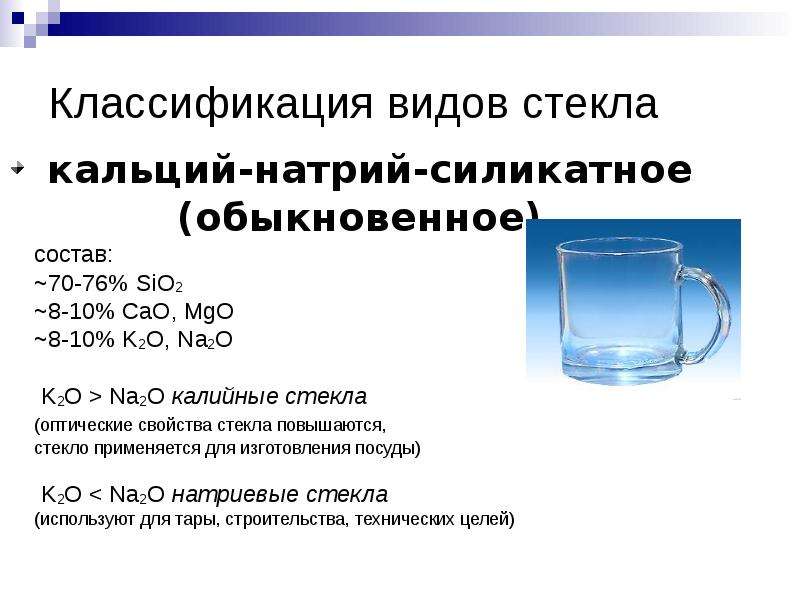

В промышленности под стеклом понимается не только тот материал, из которого сделаны окна. Существует много его видов, у каждого из которых свое назначение.

Процесс производства стекла известен людям с давних времен, но самые первые его образцы не отличались высоким качеством. Тогда люди не умели очищать сырье, и в составе конечного продукта сохранялось слишком много примесей, таких как металл или сера. Их присутствие делало стекло мутным, зеленоватым и хрупким.

По мере развития технологий росло и качество стекла. Современные методы производства основаны на термической обработке исходного сырья.

Самым часто применяемым веществом для изготовления стекла является оксид кремния, получаемый преимущественно из кварцевого песка. В нем могут содержаться различные примеси, состав которых зависит от того, где находится месторождение. Например, в белом песке присутствует оксид железа, придающий стеклу зеленоватый оттенок.

Кроме оксида кремния, в качестве сырья для производства стекла используются:

- карбонат натрия;

- оксид бора;

- карбонат калия;

- сульфат натрия.

Такие вещества являются стеклообразующими. Каждое из них влияет на свойства готового продукта. Например, в результате смешения оксида кремния и карбоната натрия получится однородная масса, называемая жидким стеклом. Добавление известняка или доломита сделает сырье нерастворимым в воде.

К сырью могут быть добавлены вспомогательные материалы:

- красители;

- осветлители;

- глушители (придают стеклу матовость).

Добавки влияют на устойчивость материала к различному виду воздействиям, светопроницаемостью и т. д. Например, для производства оптического оборудования нужно стекло с оксидом свинца, повышающим уровень светопреломления.

Оборудование для изготовления стекла

Для производства стекла потребуются следующие устройства:

- управляемый канал для подачи сырья;

- механизм для разрезания жидкой массы;

- пресс на несколько форм с пультом управления;

- система охлаждения формирующей машины;

- гидропривод пресса;

- устройство, достающее готовое изделие из формирующего аппарата;

- линия-транспортер, управление которой будет осуществляться автоматически, без контроля оператора;

- печи из огнеупорного кирпича, в которых будет осуществляться плавление сырья и отжиг готовой продукции;

- аппарат, наносящий краску, и механизм, высушивающий готовое стеклоизделие;

- аппарат, промывающий готовое стеклоизделие.

Специфика изготовления стекла и влияние протекания техпроцессов на его свойства

Процесс создания стекла состоит из нескольких стадий.

Подготовка сырья и его подача в приемные бункеры, добавление дополнительных компонентов. Перед этим сырье измельчается до порошкообразного состояния. Пропорции должны быть идеально соблюдены, поэтому для дозировки компонентов используются электронные весы.

Выход стекла из плавильной печи

Отправка подготовленного вещества в плавильную печь. Здесь сырье для стекла расплавляется и превращается в однородную жидкую массу. Температура в печи настраивается в зависимости от того, стекло какого качества нужно получить.

Варка стекломассы, осуществляемая в ванне, наполненной расплавленным оловом, при температуре от 1200 ⁰С. В процессе варки в стекломассу могут быть добавлены красители. Из-за разницы в плотности жидкости не смешиваются, а поверхность стекла становится ровной и гладкой.

Если на каком-то из этих этапов допустить ошибку, то качество готового продукта может понизиться.

- Придание изделию необходимой формы. На этом этапе стеклоизделие должно остыть до 250 ⁰С.

Чтобы оно не получило трещины, остывание должно быть постепенным.

Чтобы оно не получило трещины, остывание должно быть постепенным. - Закрепление формы. Этот процесс заключается в термической обработке и состоит из нескольких стадий: быстрое охлаждение, медленное воздействие, быстрое повышение температуры до обычной. Остывание не должно быть резким, иначе на стекле могут появиться трещины.

- Проверка качества полученного изделия. Как правило, на конвейере присутствует специальный автомат, проверяющий стеклоизделие.

- Упаковка готовой продукции.

Описанный выше процесс позволяет получить в результате стандартное стекло. Если требуется получение стекол с особыми свойствами, то использоваться другие методы.

Производство разных видов стекла и зеркал

В легкой промышленности производство стекла является одним из самых востребованных направлений. Этот материал легко обрабатывать, поэтому из него изготовляют посуду, декор, елочные игрушки и т. д. Но самым распространенным является производство стеклотары, так как она широко используется в алкогольной и пищевой промышленности.

Этот материал легко обрабатывать, поэтому из него изготовляют посуду, декор, елочные игрушки и т. д. Но самым распространенным является производство стеклотары, так как она широко используется в алкогольной и пищевой промышленности.

От того, какое стекло требуется, зависит процесс его производства.

При создании каленого или закаленного стекла производится обработка типичных материалов. Сырье помещается в специальную печь, в которой температура сначала повышается до определенной отметки, затем понижается. Благодаря такой обработке в верхних слоях возникает зона напряженности, придающая стеклу дополнительную прочность. При нормальных атмосферных условиях прочность каленого стекла в шесть раз большего, чем обычного.

Схема гнутого стекла

Производство гнутых стекол считается одним из самых сложных. Чтобы получить такой результат, необходимо воздействие высокой температуры. Это нужно, чтобы размягчить материал и избежать его поломки.

В зависимости от степени требуемого изгиба и толщины исходного материала работа над гнутым стеклом может занять от двух до десяти часов.

При производстве жидкого стекла используется специальное оборудование. Это связано с тем, что сырье нужно обрабатывать под определенным давлением при температуре кипения щелочи натрия.

Зеркало – это особый класс стекол, отличительной характеристикой которого является свойство отражать свет. Чтобы получить такой эффект, нужно обработать стекло особым образом. Его поверхность шлифуют, чтобы готовое зеркало было идеально ровным и отражало предметы без искажений.

Классификация стеклоизделий

Стеклоизделия классифицируются по следующим параметрам:

- состав;

- назначение;

- способ производства;

- фасон;

- размер;

- метод декорирования.

Декорирование стеклянных изделий

Нанесение украшений на стекло может осуществляться непосредственно в процессе изготовления (когда оно подвергается воздействию высокой температуры) или после, когда готовое изделие уже остыло.

Цветное стекло, украшение насыпью

В процессе производства можно:

- окрашивать изделие;

- прикрепить на него стекломассу различной формы;

- охладить заготовку для образования декоративных трещин.

Готовые изделия декорируют следующим образом:

- с помощью шлифовальных материалов на изделие наносится гравировка, шлифовка, алмазная грань и т. д.;

- украшения можно наносить, воздействуя на стекло плавиковой кислотой;

- стеклоизделие украшается с помощью красок.

Требования к качеству

Готовое стеклоизделие должно отвечать техническим, функциональным, эргономическим и эстетическим требованиям.

Технические требования – это соответствие продукции требованиям нормативно-технических документов.

По функциональным требованиям поверхность стеклоизделия должна быть гладкой, исключено наличие посторонних включений и внешних дефектов.Согласно эргономическим требованиям, стеклоизделие необходимо производить удобным и безопасным в эксплуатации.

К эстетическим требованиям относятся оригинальный внешний вид, соответствие моде и высокое качество обработки.

Транспортировка и хранение стеклоизделий

Кассетные системы для хранения стекла

Любое стеклоизделие маркируется. В марке должны быть указаны название предприятия, где было изготовлено стекло, товарный знак, артикул, номер стандарта, группа разделки. Если изделие выполнено из хрусталя, должно быть также указано процентное содержание оксидов свинца и бария.

В марке должны быть указаны название предприятия, где было изготовлено стекло, товарный знак, артикул, номер стандарта, группа разделки. Если изделие выполнено из хрусталя, должно быть также указано процентное содержание оксидов свинца и бария.

Транспортировка стеклоизделий должна осуществляться в упаковке, на которой присутствует надпись «осторожно, стекло» и т. п.

Хранить такие изделия нужно в сухих помещениях, так как из-за сырости на его поверхности может появиться беловатый налет, а стекло станет менее прозрачным.

Видео по теме: Виды оконного стекла

Какое сырье применяется в изготовлении стекла

Стекло производится из сырья, которое имеет сложный состав. Компоненты оказывают значительное влияние на свойства итоговой продукции. Однако основой любых стеклянных изделий служит диоксид кремния или кремнезем. Когда расплав охлаждается, именно он превращает вещество в стекло. За это свойство материал называется стеклообразующим.

Компоненты оказывают значительное влияние на свойства итоговой продукции. Однако основой любых стеклянных изделий служит диоксид кремния или кремнезем. Когда расплав охлаждается, именно он превращает вещество в стекло. За это свойство материал называется стеклообразующим.

Составы сырья

Для производства стекла зачастую используются материалы естественного происхождения. Чаще других применяется кварцевый песок. Его свойства различаются в зависимости от места добычи — например, белый песок включает в состав оксид железа, придающий стеклянному изделию зеленый оттенок.

В смесь добавляются:

- известняк;

- сода;

- борный ангидрид;

- поташ;

- сульфат натрия.

Изменение пропорции или изъятие одного из ингредиентов меняют свойства стекла. Так, если смешать только кремнезем и соду, на выходе производственных процессов получится жидкое стекло — однородная масса. Чтобы материал приобрел прочность и не растворялся в воде, к сырью добавляется доломит или известняк.

Если добавить в состав сырья оксид свинца, стекло приобретет повышенный уровень светопреломления. Это делает стекло пригодным для использования в качестве лабораторной посуды или изготовления оптического оборудования. Дополнительно в такую продукцию добавляются цинк и барий.

Вспомогательными компонентами являются глушители, красители и осветители. Они добавляются в процессе плавления. Компоненты не влияют на технические свойства стекла, но значительно меняют светопропускание и оттенки.

Основные производственные стадии

Чтобы сырье преобразовалось в стекло с заданными свойствами, необходимо не только подобрать правильный состав, но и соблюсти технологический процесс. Он представляет собой последовательность действий:

- подготовка компонентов;

- измельчение материалов и смешивание в шихте;

- варка стекломассы;

- придание материалу формы;

- дополнительная обработка.

Чтобы стеклянное изделие сохраняло необходимую форму, стекломасса охлаждается в несколько этапов. Они включают в себя:

Они включают в себя:

- ускоренное понижение температуры;

- более медленное воздействие;

- быстрый нагрев до комнатной температуры.

Комбинируя состав и особенности технологического процесса, можно менять не только цвет стекла, но и его механические, термические и химические свойства, получая тару с заданными характеристиками.

18. Сырьё для изготовления стекла, общая схема производства.

Современное стекольное производство включает в себя три этапа: подготовка сырья, стекловарение и формование стеклоизделий.

Подготовка сырья. Химический состав обыкновенного оконного стекла по основным оксидам следующий:

Кремнезем (SiO2)

71…72 %

вводят в виде кварцевого песка, молотых

кварцитов

или песчаников. Это

основной

стеклообразующий оксид, повышающий

тугоплавкость и химическую

стойкость стекла.

Глинозем (А12О3) 2…3% поступает в сырьевую шихту в виде полевых шпатов икаолина. Его влияние на свойства стекла аналогично действию SiO2.

Оксид

натрия (Na2O)

15…16%

вводят в стекло в виде соды и сульфата

натрия. Na

Оксиды кальция (СаО) 5…7% и магния (MgO) 3…4% вводят в стекольную шихту в виде мела, мрамора, известняка, доломита и магнезита. Эти оксиды повышают химическую стойкость стекла.

В специальные стекла вводят оксиды бора, свинца, бария и др.

Вспомогательные

сырьевые материалы делят

по своему назначении: на

следующие группы: осветлители — вещества,

способствующие удалению

из стекломассы газовых пузырей;

обесцвечиватели — вещества, обецвечивающие

стекольную массу; глушители — вещества,

делающие стекло

непрозрачным.

Перед варкой стекла сырьевые материалы измельчают, тщательно смешивают в требуемых соотношениях, брикетируют и подают в стекловаренную печь.

Стекловарение. Обычное стекло получают в непрерывно действующих ванных печах с полезным объемом до 600 м3 и суточной производительностью более 300т. Для варки специальных (оптических, цветных и др.) стекол применяют периодически действующие ванные, а также горшковые печи.

Стекловарение — главнейшая операция стекольного производства.

3 стадии: I — силикатообразование — образов. масса неоднор. по сост. и насыщ. газ. пузырьками. II – стеклообразование – наиболее длительная стадия (удаление пузырьков и полное приготовление массы). III – (заключительная стадия) — студка — охлаждение стекломассы до температуры, при которой она приобретает оптимальную для данного метода формования стеклоизделий вязкость.

Формование.

При охлаждении стекла вследствие низкой его теплопроводности в нем возникают большие градиенты температур, вызывающие внутренние напряжения. Наиболее опасным моментом с этой точки зрения является переход стекла от вязкопластического состояния к хрупкому.

Осн. вид строит. стекла — листовое. С нач. XX в. большая часть лист. стекла стала производиться методом верт. вытягивания. толщ до 6 мм.

В 1959 г. появился новый способ получения высококачественного стекла — флоат-метод, при котором горячая стекломасса выливается на поверхность расплавленного металла и формуется на нем. Производ. до 3…4 тыс. м2/ч. Размер: шир. до 3 м; толщ. 2 — 25 мм. Преимущества— стабильная толщина листа и высокое качество поверхности, не требующее дальнейшей полировки.

Современные технологии производства стекла

Стекло является одним из наиболее распространенных материалов, используемых в строительстве и других отраслях. Практически всем известно, что получают его из песка, но сама процедура при этом хорошо понятна только тем, кто непосредственно с ней сталкивается. Для остальных же изготовление стекла является совершенно незнакомым делом.

Практически всем известно, что получают его из песка, но сама процедура при этом хорошо понятна только тем, кто непосредственно с ней сталкивается. Для остальных же изготовление стекла является совершенно незнакомым делом.

Чтобы устранить этот пробел, стоит прочесть статью, где все изложено простым и понятным языком. Информация может пригодиться в хозяйстве, когда нужно будет осуществить какую-либо операцию со стеклом. Тогда понимание основных свойств и знание характеристик помогут избежать типичных ошибок и неправильных действий.

Сырье для производства стекла

Стеклом называют не только привычный всем материал, используемый для изготовления окон. В промышленности существует очень много разновидностей, которые служат для самых разных целей. Способы получения стекла в основном сводятся к термической обработке компонентов. Метод производства был открыт довольно давно, но в древние времена материал обладал низким качеством, так как люди не умели хорошо очищать его, и в составе оставалось много вредных примесей, которые значительно ухудшали свойства.

Стекло нередко было практически непрозрачным, имело зеленоватый оттенок, и было излишне хрупким. Это говорит о слишком высоком содержании металла или серы. Но с развитием технологий улучшалось и качество готовой продукции. Основное сырье:

- • оксид кремния, который в большом количестве содержится в песке;

- • оксиды бора, фосфора, теллура, германия;

- • фторид алюминия;

- • некоторые виды химически активных металлов и их соединения.

Технология изготовления

Реакция получения стекла происходит только под воздействием высокой температуры — не менее 1600 градусов. Для обеспечения таких условий используется специальная печь. Весь же процесс можно описать в виде взаимосвязанной последовательности этапов:

- 1. Вначале сырье тщательно измельчается до порошкового состояния и перемешивается между собой. При этом здесь важна идеальная точность, так что перед смешиванием компонентов нужно все отмерять при помощи электронных весов.

- 2. Далее порошок отправляется в плавильную печь, где при высокой температуре происходит процесс получения стекла. Все составные части расплавляются и образуют однородную жидкую массу. Температура обработки зависит от марки получаемого материала. При использовании тугоплавких материалов в качестве присадок, нужно увеличивать количество подаваемой тепловой энергии.

- 3. Далее расплав попадает в ванную с жидким оловом, прогретым до 1000 градусов Цельсия. Благодаря меньшему показателю плотности жидкости не перемешиваются между собой, зато стекло получает идеально ровную и гладкую поверхность.

- 4. После «оловянной ванны» материал продолжает свое движение по конвейеру, так как ему нужно остыть до температуры примерно 250 градусов, чтобы начался процесс затвердевания. При этом охлаждение должно быть постепенным, иначе изделие попросту треснет и придется отправлять его на утилизацию или переработку.

- 5. В конце происходит резка или изготовление стекла нужно конфигурации.

Также на любом конвейере имеется автомат качества, проверяющий итоговый результат.

Также на любом конвейере имеется автомат качества, проверяющий итоговый результат.

Такая технология изготовления стекла уже является давно устоявшейся, но не единственной. В некоторых ситуациях может использоваться другой подход. Это актуально с получением особых стекол, которые с кремниевым материалом имеют из общего лишь одно название. Они могут даже иметь жидкое физическое состояние, в то время, как все стекла привычно ассоциируются с высоким уровнем твердости.

Поэтому нужно рассмотреть еще один процесс — получение жидкого стекла. Он состоит в обработке кремнеземсодержащего сырья щелочными растворами натрия или калия. При этом для нормальной скорости протекания реакции нужна температура кипения щелочи и высокое давление, которое можно обеспечить при помощи специального оборудования.

Производство разных видов стекла и зеркал

Изготовление каленого и закаленного стекла осуществляется при помощи последующей обработки стандартных материалов. Их помещают в специальную печь, где разогревают до определенной температуры, после чего остужают. В результате такого воздействия в верхних слоях образуется так называемая зона напряженности, которая будет обеспечивать дополнительную прочность. Она при нормальных атмосферных условиях в 6 раз превышает предел прочности стандартного стекла.

Их помещают в специальную печь, где разогревают до определенной температуры, после чего остужают. В результате такого воздействия в верхних слоях образуется так называемая зона напряженности, которая будет обеспечивать дополнительную прочность. Она при нормальных атмосферных условиях в 6 раз превышает предел прочности стандартного стекла.

Одной из самых трудных задач является изготовление гнутых стекол. Осуществляется данный процесс под воздействием высокой температуры, когда материал размягчается и отсутствует риск его поломки. Операция может продолжаться от двух до десяти часов, все зависит от нужного радиуса изгиба и толщины обрабатываемого стекла.

В легкой промышленности изготовление изделий из стекла является одним из наиболее востребованных производств. Материал довольно хорошо поддается обработке, потому из него делают посуду и различные декоративные украшения. Большинство елочных игрушек тоже изготовлены из стекла, причем их просто выдувают из расплавленного материала. На практике процесс выглядит очень интересно, так что стоит посмотреть видео об этом.

На практике процесс выглядит очень интересно, так что стоит посмотреть видео об этом.

Многие мастерские осуществляют изготовление стекла на заказ, цена которого будет выше, чем у стандартных моделей, зато можно сразу получить деталь с нужными габаритами. Ознакомиться с прайсом на услуги можно на официальных сайтах.

Зеркало является отдельной категорией стекол, которые вместо свойства прозрачности имеют особенность отражать все, что попадает в их поле зрения. Добиваются такого эффекта благодаря специальной обработке. Часто люди задают вопрос, для чего стекло для изготовления зеркал шлифуется? Это делается с той целью, что на идеально гладкой поверхности изображение не будет искажаться, и человек увидит четкое отражение любого предмета.

Производство стекла — Хохольский Песчаный Карьер

Кварцевый песок для производства стекла

| Сфера применения | Характеристики песка | |

| Фракция(мм) | Влажность | |

| Производство стекла / Производство стеклопластиковой арматуры / Производство керамических изоляторов и труб | ПБ-250 | сухой (W<0,3%) |

Кварцевый песок в производстве стекол

Кварцевый песок – основной материал, используемый в производстве стекла любого вида и назначения. Поскольку оптимальное содержание диоксида кремния в стекольной смеси колеблется в пределах 95-99%, кварцевый песок при производстве проходит процедуру обогащения – доведения химического состава до оптимальных показателей.

Поскольку оптимальное содержание диоксида кремния в стекольной смеси колеблется в пределах 95-99%, кварцевый песок при производстве проходит процедуру обогащения – доведения химического состава до оптимальных показателей.

Группа компаний «Хохольский песчаный карьер» осуществляет производство и продажу кварцевого песка марки ПС-250. Качество соответствует ГОСТ 22551-77 «Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности».

Обогащенный кварцевый песок марки ПС-250 представляет собой отличное сырье для производства следующих видов продукции:

- стекло оконное и витринное листовое,

- стекловолокна для строительных целей,

- бутылки из полубелого и зеленого стекла,

- изоляторы, трубы

- пеностекло

В настоящее время прорабатывается вопрос поставки и запуска оборудования по обогащению песков до марок ВС-040-1, ВС-050-1, ПБ-150-1.

Характеристика стекольного кварцевого песка Марка ПС-250 ГОСТ 22551-77

Гранулометрический состав:

| Остатки на ситах,% | ||||||||||

| Марка | 0. 8 8 | 0.63 | 0.4 | 0.315 | 0.2 | 0.16 | 0.1 | 0.063 | 0.05 | тазик |

| ПС-250 | 0,12 | 5,11 | 33,21 | 29,9 | 3,04 | 0,4 | 0,2 | — | — | |

1) Массовая доля диоксида кремния SiО2 — более 98 %

2) Массовая доля оксида алюминия Al2O3 — 0,3 – 0,5%

3) Массовая доля оксида железа Fe2O3,- 0,18 – 0,24% — :

4) массовая доля влаги – не более 0,5%

Основным сырьём для изготовления стекла является диоксид кремния (SiO2) или кремнезём. Его процентное содержание в кварцевом песке оказывает непосредственное влияние на качество шихты.

Шихта — смесь кварцевого песка (содержание в шихте колеблется от 50 до 85%), соды, доломита, полевого шпата, известняка и различных добавок, в результате термической обработки, которой изготавливается стекло.

На территории Российской Федерации насчитывается несколько десятков месторождений кварцевых песков для стекольной промышленности. Но практически ни одно из них не имеет оптимальных показателей качественных характеристик исходного сырья и подходящий фракционный состав в сочетании с минимальным содержанием влаги в песке. Поэтому после добычи исходного сырья обязательно требуется процесс обогащения, обезвоживания и фракционирования стекольного кварцевого песка.

Но практически ни одно из них не имеет оптимальных показателей качественных характеристик исходного сырья и подходящий фракционный состав в сочетании с минимальным содержанием влаги в песке. Поэтому после добычи исходного сырья обязательно требуется процесс обогащения, обезвоживания и фракционирования стекольного кварцевого песка.

На первой стадии получения кварцевых концентратов используют мокрые методы обогащения: промывку от глинистых составляющих, механическую оттирку, удаление примесей. При проведении последующих стадий происходит дообогащение песков, прошедших предварительное «мокрое» обогащение и сушку, методом сухой магнитной сепарации. В результате чего удаётся получать кварцевые концентраты с содержанием оксидов железа меньшим, чем в песке, поступающем на операцию сухого дообогащения.

По зерновому составу стекольные пески более или менее однородны. Обычно размер зёрен в кварцевых песках колеблется в пределах от 0,15 до 0,6 мм.

| МАРКИ ПЕСКОВ ДЛЯ СТЕКОЛЬНОЙ ПРОМЫШЛЕННОСТИ ГОСТ 22551-77 | ||||||||

Марка | Наименование и характеристика | Массовая доля оксида кремния (SiO2), %, не менее | Массовая доля оксида железа (Fе2O3), %, не более | Массовая доля оксида алюминия (Al2O3), %, не более | Массовая доля влаги, в обогащенных песках %, не более: | Массовая доля влаги, в не обогащенных песках %, не более: | Массовая доля тяжелой фракции (d > 2,9) в обогащенных песках, %, не более | Преимущественная область применения | |

ООВС-010-В | Кварцевый песок и жильный кварц обогащенные высшего сорта | 99,8 | 0,01 | 0,1 | 0,5 | — | 0,05 | Для производства оптического стекла, работающего в малой толщине, свинцового хрусталя, художественных изделий, увиолевого стекла | |

ООВС-015-1 | Кварцевый песок и жильный кварц обогащенные 1-го сорта | 99,3 | 0,015 | 0,2 | 0,5 | — | 0,05 | Для производства светотехническог | |

| |||||||||

Допускается по согласованию с потребителем для производства свинцового хрусталя | |||||||||

ОВС-020-В | Кварцевый песок и жильный кварц обогащенные или необогащенные высшего сорта | 99 | 0,02 | 0,4 | 0,5 | 7 | 0,05 | Для производства светотехническог | |

ОВС-025-1 | Кварцевый песок и жильный кварц обогащенные 1-го сорта | 98,5 | 0,025 | 0,4 | 0,5 | 7 | 0,05 | Для стеклоизделий электронной техники | |

ОВС-025-1А | Кварцевый песок и жильный кварц обогащенные или необогащенные 1-го сорта | 98,5 | 0,025 | 0,4 | 0,5 | 7 | 0,2 | Для производства светотехническог | |

| Кварцевый песок и жильный кварц обогащенные |

|

|

|

|

| не нормируется | Для стеклоизделий электронной техники | |

ВС-0З0-В | Кварцевый песок, молотые песчаник, кварцит и жильный кварц обогащенные или необогащенные высшего сорта | 98,5 | 0,03 | 0,6 | 0,5 | 7 | не нормируется | Для производства листового технического стекла, автомобильного стекла, стеклоблоков, витрин, проката, стекловолокна для специальных изделий, лабораторного, медицинского, парфюмерного стекла, стеклоизделий для электронной техники; консервной тары и бутылок из обесцвеченного стекла; сортовой посуды, прессова | |

ВС-040-1 | Кварцевый песок, молотые кварцит и жильный кварц обогащенные или необогащенные 1-го сорта | 98,5 | 0,04 | 0,6 | 0,5 | 7 | не нормируется | Для производства листового, оконного и технического стекла, лабораторного, медицинского и парфюмерного стекла, стекловолокна для электротехники, силиката натрия (катализаторов) | |

ВС-050-1 | Кварцевый песок, молотые песчаник, кварцит и жильный кварц обогащенные или необогащенные 1-го сорта | 98,5 | 0,05 | 0,6 | 0,5 | 7 | не нормируется | Для производства листового оконного и технического стекла; лабораторного, медицинского и парфюмерного стекла; стекловолокна для электротехники, электроосветител | |

ВС-050-2 | Кварцевый песок, молотые песчаник, кварцит и жильный кварц обогащенные или необогащенные 2-го сорта | 95 | 0,05 | 2 | 0,5 | 7 | не нормируется | Для производства листового оконного и технического стекла, проката, стеклоблоков, консервной тары и бутылок из обесцвеченного стекла, автомобильного стекла, витрин | |

С-070-1 | Кварцевый песок, молотые песчаник, кварцит и жильный кварц обогащенные или необогащенные 1-го сорта | 98,5 | 0,07 | 0,6 | 0,5 | 7 | не нормируется | Для производства оконного и технического стекла, стеклопрофилита, стеклоблоков, белой консервной тары и бутылок, проката, стекловолокна для электротехники | |

С-070-2 | Кварцевый песок, молотые песчаник, кварцит и жильный кварц обогащенные и необогащенные 2-го сорта | 95 | 0,07 | 2 | 0,5 | 7 | не нормируется | Для производства стеклопрофилита, стеклоблоков, проката, белой консервной тары и бутылок, стекловолокна строительного и другого назначения | |

Б-100-1 | Кварцевый песок, молотые песчаник, кварцит и жильный кварц обогащенные и необогащенные 1-го сорта | 98,5 | 0,1 | 0,6 | 0,5 | 7 | не нормируется | Для производства силикат-глыбы, стекловолокна для электротехники, оконного стекла, изоляторов, труб, консервной тары и бутылок из полубелого стекла | |

Б-100-2 | Кварцевый песок, молотые песчаник, кварцит и жильный кварц обогащенные или необогащенные 2-го сорта | 95 | 0,1 | 2 | 0,5 | 7 | не нормируется | Для производства изоляторов, труб, консервной тары и бутылок из полубелого стекла, стекловолокна строительного и другого назначения | |

ПБ-150-1 | Кварцевый песок, молотые песчаник, кварцит и жильный кварц необогащенные, обогащенные или усредненные 1-го сорта | 98 | 0,15 | 1,5 | 0,5 | 7 | не нормируется | Для производства оконного стекла, консервной тары и бутылок из полубелого стекла, изоляторов, труб, пеностекла | |

ПБ-150-2 | Кварцевый песок, молотые песчаник, кварцит и жильный кварц необогащенные, обогащенные или усредненные 2-го сорта | 95 | 0,15 | 2 | — | 7 | не нормируется | Для производства стекловолокна для строительных целей, консервной тары и бутылок из полубелого стекла, изоляторов, труб, пеностекла, аккумуляторных банок | |

ПС-250 | Кварцевый песок, молотые песчаник, кварцит и жильный кварц необогащенные, усредненные | 95 | 0,25 | 4 | — | 7 | не нормируется | Для производства пеностекла, стекловолокна для строительных целей, консервной тары и бутылок из полубелого стекла, изоляторов, труб, аккумуляторных банок | |

Т | Кварцевый песок, молотые песчаник, кварцит и жильный кварц необогащенные | 95 | не нормируется | 4 | — | 7 | не нормируется | Для производства бутылочного зеленого стекла | |

Примечания:

1. В обозначении марок буквы означают:

ООВС — для особо ответственных изделий высокой светопрозрачности;

ОВС — для ответственных изделий высокой светопрозрачности;

ВС — для изделий высокой светопрозрачности;

С — для изделий светопрозрачных;

Б — для бесцветных изделий;

ПБ — для полубелых изделий;

ПС — для изделий пониженной светопрозрачности;

Т — для изделий из темно-зеленого стекла.

В обозначении марок первые три цифры означают: массовую долю окиси железа в тысячных долях; четвертая цифра (буква) — сорт продукции данной марки (высший, первый, второй).

2. Допускается применение кварцевого песка, молотых песчаника, кварцита и жильного кварца марок С, Б, ПБ и ПС для производства бутылочного зеленого стекла и марки ПС-250 для производства листового оконного стекла.

Сырьевые материалы для производства стекла | План-конспект занятия на тему:

Тема: Физико – химические процессы протекающие при производстве стеклоизделий

План:

1.Сырьевые материалы

2.Приготовление стекольной шихты

3.Физико – химические процессы

Сырьевые материалы для производства стекла и стеклоизделий условно делят на две группы:

- основные

- вспомогательные.

Основные материалы содержат оксиды, образующие основу стекла и определяющие его свойства.

Вспомогательные материалы представляют собой вещества, которые вводятся для изменения характеристик стекла и ускорения процесса стекловарения (красители, обесцвечиватели, глушители, окислители и восстановители, ускорители варки).

Сырьевые материалы могут быть также разделены на:

- природные

- синтетические.

В стеклоделии в основном применяют природные материалы: кварцевый песок, известняки, доломиты, нефелины, полевые шпаты. Остальные материалы, как правило, синтетические: кальцинированная сода (карбонат натрия), поташ (карбонат калия), свинцовый сурик и глет (оксиды свинца), красители и др.

Качество сырьевых материалов (химический и гранулометрический составы, примеси и т.п.) регламентируются соответствующими государственными стандартами и техническими условиями, которые периодически пересматриваются и уточняются.

Основные материалы

Кремнеземсодержащие материалы. Основным материалом для ввода в стекло SiO2 является кварцевый песок. Качество песков оценивают по их химическому и зерновому составу. Главное требование к пескам — максимальное содержание SiO2 и минимальное содержание окрашивающих примесей. Для стекловарения применяют пески, содержащие не менее 95% кремнезема и регламентируемое количество окрашивающих примесей, среди которых наиболее распространенными являются оксиды железа. В песках могут содержаться также оксиды титана, ванадия, хрома и сульфиды. При производстве изделий из различных стекол предъявляются различные требования к химическому составу кремнеземсодержащего сырья.

Пески с повышенным содержанием примесей обогащают (целесообразно делать на месте добычи), чтобы получить содержание примесей в указанных количествах. Содержание в песках красящих примесей при производстве высококачественных бытовых изделий из свинцового хрусталя и бесцветных Nа-Са-Si- стекол не должно превышать, %: V2О5 — 0,05; TiO2 — 0,05; Сr2О3 — 0,0001, сульфидов — 0,01-0,001.

При варке стекла важно учитывать размеры зерен песка, особенно количественное соотношение зерен по размерам. В производстве листового стекла, тары и бытовой посуды рекомендуется применять кварцевые пески, в которых содержание фракций размером 0,1-0,5 мм составляет 85-90%. Для ускорения процесса стеклообразования необходимы мелкие пески с равномерным гранулометрическим составом. Для ускорения процесса варки лучше применять песок с зернами остроугольной формы, так как в этом случае увеличивается реакционная поверхность по сравнению с зернами сферической формы. Для оптического и кварцевого стекол применяют природный, например, жильный кварц высокой чистоты. В последнее время диоксид кремния стали производить искусственно — преимущественно для производства особо чистого кварцевого стекла

Глиноземсодержащие материалы. Ввод Аl2О3 в натрий-кальций-силикатные стекла снижает температурный коэффициент линейного расширения, повышает химическую устойчивость, улучшает механическую и термическую прочность. В производстве листового стекла и стеклотары для ввода Аl2О3 обычно применяют многокомпонентные глиноземсодержащие материалы. В большинстве случаев для ввода Аl2О3 используют концентраты полевошпатовых, пегматитовых и нефелиновых горных пород.

В состав высококачественных стекол Аl2О3 вводят чаще всего чистым техническим глиноземом и иногда гидратом глинозема.

Борсодержащие материалы. Введение в состав стекла незначительного количества (до 2%) оксида бора значительно облегчает варку и осветление стекла, снижает температуру варки, улучшает физико-химические свойства стекла, например, термическую и химическую стойкость.

Натрий содержащие материалы. Основными материалами для ввода в стекло оксида натрия являются карбонат натрия (сода), сульфат натрия и нитрат натрия (селитра).

Калийсодержащие материалы. Оксид калия, введенный в натрий-кальций-силикатное стекло взамен оксида натрия, улучшает его оптические и выработочные характеристики, химическую устойчивость, цветовые характеристики. Сырьем для ввода К2О являются поташ (карбонат калия) и селитра (нитрат калия). Для повышения качества стекла необходимо, чтобы содержание в поташе красящих примесей и сульфата калия было минимальным.

Кальцийсодержащие материалы. Оксид кальция, ускоряя реакции силикатообразования, облегчает варку и осветление стекла, улучшает выработочные характеристики и повышает его химическую устойчивость. Оксид кальция вводится обычно с карбонатом кальция СаСО3, содержащим 56% СаО и 44% СО2. Из минералогических разновидностей карбоната кальция на стекольных заводах применяют известняк, мел, мрамор и известковый шпат

Магнийсодержащие материалы. Оксид магния улучшает кристаллизационные характеристики стекла. В качестве сырья для введения в стекло обычно используют доломит СаСО3 . МgСO3. Природные доломиты всегда содержат примеси песка, глинозема и железа. Постоянство состава и минимальное содержание вредных примесей (соединений железа) имеют важное значение для производства бытовой посуды и обесцвеченной стеклотары.

В качестве материалов для ввода МgО могут быть также применены (при условии постоянства состава) магнезит МgСО3, доломитизированный известняк и др.

Стронцийсодержащие материалы. Оксид стронция при замене части щелочноземельных оксидов улучшает выработочные характеристики, оптические свойства и химическую устойчивость стекла. Можно вводить до 6% оксида стронция в стекло для бытовых изделий и обесцвеченных бутылок, особенно малой вместимости. Оксид стронция можно ввести в стекло с карбонатом стронция SrСО3 (стронцианитом) и сульфатом стронция SrSО4 (целестином). Основное требование к этому сырью — малое содержание оксидов железа. При условии использования чистого сырья оксид стронция может вводиться в состав бессвинцовых хрусталей для бытовых изделий.

Барийсодержащие материалы. При введении небольших количеств ВаО ускоряется варка, улучшаются выработочные характеристики, особенно при механизированном формовании. ВаО повышает показатель преломления и плотность. Для ввода в стекло оксида бария наиболее подходящим сырьем является карбонат бария ВаСО3 или минерал витерит, могут также применяться нитраты и сульфаты. С карбонатом бария вводится 77,7% ВаО, а с нитратом бария — 58,6% ВаО.

Свинецсодержащие материалы. Оксид свинца является основным компонентом оптических и хрустальных стекол и определяет их высокие оптические свойства. Для введения в стекло РbО используют свинцовый сурик Рb3О4 и свинцовый глет РbО. При разложении сурика выделяется кислород, который осветляет стекломассу и поддерживает окислительную среду. Преимуществами использования свинцового сурика перед свинцовым глетом являются отсутствие примесей металлического свинца и минимальная возможность восстановления оксидов свинца.

Цинксодержащие материалы. Добавка оксида цинка в стекло снижает температурный коэффициент линейного расширения, увеличивает коэффициент преломления и химическую устойчивость. Оксид цинка является обязательным компонентом селенового рубинового стекла. Для введения в состав шихты оксида цинка используют цинковые белила (промышленное название оксида цинка).

Вспомогательные материалы

Красители и обесцвечиватели. Наибольшую группу вспомогательных материалов представляют красители, которые являются соединениями различных металлов и распределяются в стекле на ионном, молекулярном и коллоидном уровнях. Малые количества некоторых красителей служат физическими обесцвечивателями.

Глушители. Для глушения обычно применяют фториды и фосфаты. Глушение может быть также достигнуто применением составов стекол, склонных к фазовому разделению (ликвации).

Окислители и восстановители. Применяют при варке стекла для создания окислительных или восстановительных условий. При варке свинцовых оптических стекол и свинцового хрусталя необходимо создать окислительные условия для предотвращения восстановления оксидов свинца. Окислительная среда играет важную роль при обесцвечивании и повышении теплопрозрачности стекол, содержащих оксиды железа.

В качестве окислителей применяют нитраты (NaNО3, КNО3), оксиды мышьяка, марганца, церия и др. При варке тарных стекол с сульфатом натрия восстановители вводят для ускорения разложения Na2SО4 и окрашивания в янтарный цвет. Восстановительные условия создают при варке медного рубина.

В качестве восстановителей используют углеродсодержащие вещества (опилки, уголь, мазут), соединения олова, виннокаменную соль.

Ускорители. Среди ускорителей варки стекла особое место занимают фториды, которые способствуют появлению жидкой фазы при более низких температурах и увеличивают скорость процесса силикатообразования. Фториды снижают температуру завершения реакций силикатообразования на 100-200°С Считается, что добавка 0,5-1% F ускоряет процессы гомогенизации и осветления стекла на 15-18%. В качестве ускорителя варки обычно применяют кремнефторид натрия Nа2SiF6.

Однако фториды разрушают огнеупорный материал стекловаренных печей. При содержании более 1,5% они усиливают кристаллизацию стекломассы и, вследствие сильной летучести, вместе с дымовыми газами поступают в окружающую среду. Следовательно, применение фторидов требует правильной оценки экономических факторов и факторов охраны окружающей среды.

Стекольный бой. Для облегчения процесса варки стекла и экономии материальных и энергетических ресурсов в стекловаренные печи загружают 20-50% стекольного боя. Стекольный бой применяют также при наварке бассейна печи после холодного ремонта или окончания ее строительства. Загружаемый в печь стекольный бой должен быть чистым, свободным от загрязняющих примесей. Целесообразно использовать бой одинакового состава с применяемым стеклом. Это условие соблюдается в производстве бытовой посуды, где получается значительное количество отходов после отделения колпачка и листового стекла. Однако в производстве стеклянной тары, особенно окрашенной, иногда вводят бой стекол различного химического состава и цвета, часто загрязненный различными примесями. Такой бой ухудшает технологические и экономические показатели производства, снижает эксплуатационные характеристики стеклянной тары. В последнее время использованию и подготовке стеклобоя в производстве стеклотары уделяется большое внимание. При этом решаются технологические, экономические и экологические проблемы. Организуется централизованный сбор стеклобоя, его тщательная очистка и измельчение. Все большее количество стеклотарных заводов использует повышенное содержание стеклобоя, вплоть до 100%.

Песок для производства стекла — Справочник химика 21

Аморфный кремнезем является также основой ряда минералов халцедона, опала, агата и др. Кварцевый песок в огромных количест- зах используется в производстве стекла, цемента, фарфора и пр. [c.416]Сырьем для получения стекла являются кварцевый песок, борная кислота и бура, сода, сульфат натрия или поташ, известняк или мел, магнезит, борит или витирит, каолин, сурик или свинцовый глет, карбонат цинка, нефелин, полевые шпаты, а также стекольный бой и отходы других производств. [c.45]

ТУ 2-036-838-90. Песок кварцевый нормальный ТУ 21-0285122-002-91. Кварц гранулированный. Обогащенная кварцевая крупка для производства кварцевого стекла [c.76]

Кварцевый песок Диоксид кремния SIO Сырье для производства стекла, а также для получения цемента [c.243]

Прм Кварцевый песок в строительном деле в производстве стекла и фарфора. [c.66]

Песок, являясь продуктом разрушения различных горных пород, имеет весь.ма различный состав. По берегам морей можно встретить песок, состоящий из мельчайших обломков гранита, мрамора, пластинок слюды, полевого шпата и других минералов. Для производства стекла употребляется только кварцевый песок, состоящий из кремнезема ЗЮг с возможно малым содержанием окислов железа и алюминия. Такой -песок большею частью залегает слоями среди пластов осадочных пород, образовавшихся в отдаленную геологическую эпоху, [c.104]

А. ПЕСОК ДЛЯ ПРОИЗВОДСТВА СТЕКЛА Ход анализа [c.226]

Материалы, применяемые для производства некоторых сортов стекла, особенно оптического, содержат очень незначительные количества железа. Поэтому при определении железа в песках, идущих на производство стекла, песок обычно обрабатывают фтористоводородной и серной кислотами для удаления кремния и затем нагревают до удаления всей фтористоводородной кислоты и большей части серной кислоты. Было отмечено , что при этой операции некоторые входящие в состав таких песков минералы не разлагаются, например магнетит, ильменит, турмалин и ставролит, и что получаемые этим методом результаты определения лелеза выражают только часть действительно находящегося в песке железа. Остаток после обработки песка фтористоводородной и серной кислотами и после выпаривания до появления густых паров серной кислоты следует собрать, сплавить с пиросульфатом калия, и если плав будет все еще содержать черные частицы (ставролит), то их нужно сплавить с карбонатом натрия. [c.399]

А. ПЕСОК ДЛЯ ПРОИЗВОДСТВА СТЕКЛА [c.485]

Силикат натрия N328103 (точнее, л Na20 i/Si02)—хорошо растворимое в воде соединение. Его называют также растворимым стеклом. В промышленности его получают, сплавляя кварцевый песок с содой. Силикат иатрия используют в производстве стекла. Его водный раствор, содержащий различные добавки (жидкое стекло), применяют для приготовления огнеупорных цементных растворов и бетонов, в производстве тепло- и звукоизоляторов, бумаги, картона, мыла, моющих средств, силикатных красок и клеев. [c.179]

Сырьем для производства стекла служит кварцевый песок, сода, доломит, сульфат натрия. [c.331]

Так, например, при анализе песка, применяющегося для изготовления бесцветного стекла, имеет важное значение процентное содержание железа если содержание железа выше 0,2—0,3%, песок непригоден для производства, так как полученное стекло будет окрашено в желтый цвет. Для определения железа навеску песка сплавляют с содой, затем плав разлагают соляной кислотой и определяют железо колориметрически. На нейтрализацию содового сплава расходуется не меньше 20—25 мл кислоты. ЛегкО видеть, что если соляная кислота содержит примесь железа хотя бы в количестве 0,01%, то железа будет найдено приблизительно в два раза больше, чем его в действительности содержится в песке, и, следовательно, доброкачественный песок будет признан негодным. [c.140]

Наиболее чистые пески применяются для производства кварцевого стекла обычные пески используются в качестве наполнителей в цементных и известковых строительных растворах, в производстве грубой керамики, известково-песчаного кирпича, динаса, обычного стекла. Песок является одним из важнейших строительных материалов. Мировое потребление его составляет около 500 млн.т ежегодно. [c.118]

Стекольная шихта представляет собой сыпучую смесь сырьевых материалов, иногда называемых компонентами шихты. При производстве листового стекла применяют следующие основные сырьевые материалы песок, кальцинированную соду, доломит, пегматит, мел, сульфат натрия, уголь [3]. Приготовление стекольной шихты осуществляют дозировочно-смесительными линиями, обеспечивающими дозирование и перемешивание сырьевых материалов. На рис. 3.1 показана принципиальная схема такой линии. Сырьевые материалы хранятся в бетонных силосах 1, откуда с помощью питателей 2, загружаются в автоматические весовые дозаторы 3. Каждый дозатор взвешивает только один компонент шихты. Вес дозы каждого компонента определяется рецептом шихты. После взвешивания сырьевых материалов осуществляется разгрузка весовых дозаторов 3 питателями 4. При этом сырьевые [c.119]

Ниже приводится пример основных технологических решений цеха содово-сульфатной силикат-глыбы производительностью 60 т/сут (21 700 т в год). Компоненты шихты содово-сульфатная смесь, кварцевый песок, коксовая мелочь. Расход материалов на 60 т стекла (без учета потерь) содово-сульфатной смеси — 30,1 т, кварцевого песка — 44,5 т, коксовой мелочи — 3,3 т. Приготовленная для производства силикат-глыбы шихта подается конвейером в бункеры над загрузчиком шихты. Сваренная в печи стекломасса направляется по потоку в формовочный конвейер, куда подается вода. Силикат-глыба с формовочного конвейера по течке поступает в элеватор участка производства жидкого стекла. [c.136]

Разложение a Oj на aO и Oj при высоких температурах является одной из его важнейших реакций [уравнение (22.5)]. В США ежегодно расходуется более 2-10 °кг оксида кальция, называемого негашеной известью. Способность оксида кальция при взаимодействии с водой образовывать a(OH)j делает его 11ромьш ленно важным основанием. В данной главе уже обсуждалось использование СаО в производстве стекла и цемента, а также для нейтрализации кислых почв (разд. 22.3) в разд. 22.6 будет рассмотрено его применение в процессе восстановления металлических руд при высоких температурах. Оксид кальция используется также для приготовления строительного известкового раствора-смеси песка, воды и СаО-для скрепления кирпичей, блоков или камней. СаО реагирует с водой и растворенным в ней Oj, образуя СаСОз, который скрепляет песок, имеющийся в известковом растворе [c.351]

Минеральное волокно изгишвляют в основном путем раздува расплава горных пород или шлаков паром или сжатым воздухом, а также центробежно-дутьевым методом. Стеклянное волокно является разновидностью минерального волокна. Сырьем для его изготовления служат те же материалы, что и для производства стекла — кварцевый песок, известняк, сода. и сульфат. Стеклянные волокна обычно длиннее и тоньше волокон минеральной ваты, а содержание корольков значительно меньше. Получать их можно дутьевым, центробежным, фильерным к другими способами. [c.172]

СТЕКЛО (обыкновенное, неорганическое, силикатное) — прозрачный аморфный сплав смеси различных силикатов или силикатов с диоксидом кремния. Сырье для производства стекла должно содержать основные стеклообразующие оксиды 510а, В Оз, Р2О5 и дополнительно оксиды щелочных, щелочноземельных и других металлов. Необходимые для производства С. материалы — кварцевый песок, борная кислота, известняк, мел, сода, сульфат натрия, поташ, магнезит, каолин, оксиды свинца, сульфат или карбонат бария, полевые шпаты, битое стекло, доменные шлаки и др. Кроме того, при варке стекла вводят окислители — натриевую селитру, хлорид аммония осветлители — для удаления газов — хлорид натрия, триоксид мышьяка обесцвечивающие вещества — селен, соединения кобальта и марганца, дополняющие цвет присутствующих оксидов до белого для получения малопрозрачного матового, молочного, опалового стекла или эмалей — криолит, фторид кальция, фосфаты, соединения олова красители — соединения хрома, кадмия, селена, никеля, кобальта, золота и др. Общий состав обыкновенного С. можно выразить условно формулой N3,0-СаО X X65102. Свойства С. зависят от химического состава, условий варки и дальнейшей обработки. [c.237]

Стекло. Сырьем для производства стекла является сода Ыз2СОз, известняк СаСОз и песок 5102. Из этих компонентов получают обычное оконное стекло [c.423]

Исходные материалы для производства стекла делятся на стеклообразующие и вспомогательные. К стеклообразующим относятся кварцевый песок, бура, сульфат нахрия и сода, известняк, доломит, магнезит, а также окислы цинка, свинца и др. [c.249]

Из неметаллических минералов слюда, например, обогащается флотацией с нефтяными сульфонатами и нейтральными маслами [26], а бедные бериллие-вые руды отделяются от сопровождающих их мусковита и полевого шпата двухстадийной флотацией с использованием сначала жирного амина, а затем нефтяных сульфонатов [27]. Многие анионактивные вещества эффективно флотируют хризотоливый асбест [28]. Алмазы размером меньше 16 меш успешно флотируются как с анионными, так и с катионными собирателями [291. Песок для производства стекла может быть освобожден от примесей железа при помощи двух- или трехступенчатого процесса, причем сначала железо флотируется анионными собирателями, например талловым маслом, а затем песок флотируется жирными аминами, которые в дальнейшем отмываются минеральными кислотами пульпа же вновь вспенивается и остатки флотированного железа удаляются [30]. Аналогично удаляются примеси железа из полевого шпата, что делает его пригодным для применения в керамической промышленности [31]. Уголь и кальцит также концентрируются и очищаются флотацией с использованием в качестве собирателей масел или смесей мыл с маслами [321. Опыты по флотации угля с применением более 120 гетеро-полярных органических соединений недавно были описаны в ряде статей [34]. [c.442]

Стекло. Как было отмечено в главе 1, процессы стекловарения были известны еще за 3000—4000 лет до п. э. Исходные материалы, необходимые для производства стекла (песок, карбонат натрия и карбонат кальция), уже тогда были вполне доступны. Стекло, которое в те далекие времена изготовляли, подобно современному стеклу, применяющемуся для окоп, изготовления бутылок, лампочек накаливания и люминесцентных ламп. Этот сорт стекла носит название известково-натриевого, или мягкого, стекла и изготовляется в огромных печах, непрерывно выгружающих вязкую расплавленную массу в автоматические формовочные машины, работающие с большой скоростью. Известковонатриевое стекло составляет приблизительно 90% общего промышленного производства стекла. [c.171]

К системам типа Т/Т относятся также эмали — непрозрачные бесцветные или окрашенные стекла, обычно наплавляемые одним или несколькими тонкими слоями на металл. Сырьем для производства эмали служат те же вещества, что и для производства стекол полевой шпат, песок, плавиковый шпат, сода, селитра, бура или борная кислота, криолит и др. Таким образом, в состав эмалей входят бЮг, КагО, В2О3, А12О3, [c.446]

Разработан способ изготовления кирпича с добавлением отходов отработанной формовочной смеси литейного производства, содержащей, % (мае.) бетонит — 3—4 жидкое стекло — 2—3 фер-рохромовый шлак — 1,5-2,0 натрий едкий — 0,2-0,5 уголь — 0,1-0,4 кварцевый песок — остальное. Шлам гальванического производства содержит, % (мае.) гидроксиды Сг, Си, Ni, Zn — 6,74-19,00 гидроксиды Са, Mg, Na, К — 3,52-17,61 гидроксиды Fe (П) и (П1) — 34,16-63,39 [246]. [c.217]

Стеариновая кислота С17Н35СООН — высшая жирная кислота, твердое вещество, жирная на ощупь, без запаха и вкуса, т. пл. 70 °С. Эфиры С. к. и глицерина, а также некоторых других спиртов широко распространены в природе. С. к. содержится в некоторых видах нефти. Получают из стеарина, который выделяют из животных жиров. С. к. применяют в органическом синтезе, как аналитический реагент на Са, Щ, Щелочные соли С. к. обладают поверхностно-активными свойствами. Стекло (неорганическое) — прозрачный аморфный сплав смеси различных силикатов друг с другом или с оксидом кремния. Исходными материалами для производства С. служат белый песок, сода, известняк и мел. Смесь этих веществ нагревают в специальных печах пламенем генераторного газа. Свойства С. зависят от его химического состава, условий варки и последующей обработки. [c.127]

Напорные гидроциклоны используют дпя очистки сточных вод от грубодисперсиых примесей (в основном минерального происхождения), таких, как песок, уголь, окалииа, компоненты керамики, стекла, строительных материалов, а также отходов литейного, горнорудного, асбестоцементного, химического и металлургического производств. [c.98]

С целью экономии энергоресурсов при производстве цемента, а также в связи с необходимостью утилизации промышленных отходов, в последние годы активно развивается выпуск многокомпонентных (смешанных, композиционных) цементов [7]. Многокомпонентные цементы — это цементы, в которых часть клинкера заменена промышленными отходами и природными безобжиговыми материалами. Проявление химической активности этими материалами и их участие в гидратации цемента основано на кислотноосновном взаимодействии алюмосиликатного стекла или аморфного кремнезема с гидроксидом кальция, образующимся при гидратации цемента. В качестве компонента в составе цементов наиболее широко используются золы ТЭС (кислые и основные), основные и кислые доменные шлаки, электротермофосфорные шлаки, шлаки цветной металлургии, вулканические породы (пемза, туф, вулканический шлак), осадочные породы (трепел, опока), микрокремнезем (мелкодисперсный диоксид кремния — отход производства кремния или кремниевых сплавов), а также добавки-наполнители (тонкоизмельченные известняк и кварцевый песок). Главным отличием многокомпонентных тонкомолотых цементов от цементов с добавками (ГОСТ 10178-85) является [8] повышенная дисперсность и оптимальный гранулометрический состав как цемента в целом, так и отдельных компонентов, что позволяет расширить сырьевую базу путем вовлече- [c.289]

Кварцевый песок плавится при температуре, превышающей 1700°С. Раплавляясь, он образует вязкую стекловидную массу (кварцевое стекло), из которой можно изготовлять изделия (з том числе трубы), обладающие очень высокой термостойкостью. В связи с высокой температурой плавления и коротким температурным интервалом выработки получение кварцевого стекла предствляет большие технические трудности, крайне ограничивающие масштабы его производства. [c.29]

Сырьевые материалы. Кремнеземсодержащим компонентом для производства растворимых силикатов натрия и калия является кварцевый песок — тонкообломочная порода, состоящая преимущественно (>96%) из зерен кварца с размером частиц 0,15— 0,3 мм. Примесями кварца в песке являются минералы глин (каолинит, монтмориллонит и др.), щелочные алюмосиликаты (полевые шпаты, слюда и др.), железосодержащие минералы, карбонатные примеси. Для производства силикат-глыбы вредными примесями в песке являются минералы, повышающие сверх установленных пределов содержание в щелочно-силикатном стекле таких компонентов химического состава, как AI2O3, Ре20з, СаО. Ограничения по содержанию в стекле примесей связаны с их отрицательным влиянием на процессы растворения силикат-глыбы в воде при Производстве жидкого стекла. Кварцевый песок для силикат-глыбы должен соответствовать требованиям ГОСТ 22551—77. В большинстве случаев этому стандарту удовлетворяют природные пески без специального обогащения, однако иногда требуется обогащение местных песков (например, их промывкой для снижения содержания Ре20з) или использование обогащенных песков, постав- яемых централизованно. [c.131]

(PDF) Сырье для производства раннего стекла (Европа).

СЫРЬЕ РАННЕГО СТЕКЛА

бинация медью. Эти оксиды включают, например,

черный трианит (2Co2O.

Cu0,6h30), железные и марганцевые руды (солиты ab-

), мышьяк и серу (как кобальтит

CoAsS) или никель и мышьяк (как Скуттер-

Удит (Co, Ni, Fe) As3). Микроэлементы

, часто связанные с минералами кобальта, которые могут присутствовать в готовом расплаве стекла

, — это Pb-Sb;

Ni-Mn-Zn и Bi-Fe.Мышьяковые кобальтиты

часто содержат цинк.

Существует ряд

из

проблем в

, пытающихся связать химический анализ стекла

с фактическим местонахождением минералов, использованных

для окрашивания стекла. Однако Гейлманн

(1962, 191) предполагает, что геологические корреляции

между элементами в кобальтоносных рудах

должны соотноситься с соотношениями

красящих элементов в стеклах.Это

, вероятно, верно только в общих чертах для

, различая различные семейства руд

. Шварцвальд — одно из

основных мест добычи полезных ископаемых «Эрдкобальт» в пределах

кельтской Европы. Однако даже здесь Гейл-

манн (там же) советует с осторожностью пытаться использовать

в стеклянных артефактах. Ан-

дрюс (1962) перечисляет широкий спектр богатых кобальтом

минеральных источников в районе

из

кельтский юг —

в Европе (современные Германия, Австрия,

Швейцария и Чехословакия).Руды

, которые он обсуждает, включают смальтит, эрит-

трит, кобальтит и сафлорит, выходы

из которых значительно различаются по размеру. С учетом

широкого географического и композиционного диапазона

этих минералов кобальта, серьезно до

предполагают, что кобальт, который внес свой вклад в синее микенское стекло

, образовался в результате плавки

богатой кобальтом серебряной руды на площади

из

.Schneeburg (Dayton 1981) следует повторно рассматривать как

как сомнительное предложение.Sayre

(1964,

7-8)

различает

кобальтовых синих западных римских очков и

очков из Месопотамии и юго-запада

Ирана, в частности, на основе

из

содержание оксида марганца, а также

в зависимости от разновидности оксидов железа, никеля, меди,

оксидов олова и свинца. Он объясняет эти

различий использованием

марганцево-

руд, в отличие от марганцево-кобальтовых руд Ближнего Востока

с низким содержанием мышьяка

, описанных Янгом (там же.). Kaczmarczyk

и Hedges (1983, 46) также обнаружили

ассоциацию Mn, Zn, Ni и A1 в

кобальтово-голубом фаянсе и кобальтсодержащих объектахиз

Нового Королевства, имеющих ab-

обычно высокие концентрации алюминия.

Фарнсворт и Ричи (1938, 160)

предположили, что египетские квасцы могли иметь

как источник кобальта. Качмарчик

проанализировал квасцы, и теперь есть

все основания полагать, что, поскольку

элементов коррелируют с алюминием и

кобальта обнаружены как в квасцах, так и в синем стекле

, он подтвердил идентичность кобальта

источник.

Таким образом,

, в то время как изменение использования руды общего химического типа

может быть предложено

на основе анализа некоторых стекол,

химическая характеристика конкретных руд

месторождений представляет собой большую проблему (кроме в

исключительных обстоятельствах) не в последнюю очередь —

причина

из

неоднородности рудных

месторождений. Идентичность

таких руд

—

там —

, поэтому, вероятно, будет установлена по наличию

характерных элементов, а не по

отношениям абсолютных количеств каждого из них.В качестве оговорки

к этому обсуждению стоит отметить

, что кобальт был обнаружен как примесь в

глазури

из

фаянса до Нового царства

, проанализированного Качмарчиком и Хеджесом

(1983, 43) .

Иллюстрация потенциальной сложности

окраски стекла обеспечивается анализом

sis

из

три археологических исследования раннего железного века

группировки синих очков из Ветванг

Слэк, Северный Хамберсайд, которые могут быть

химически различаются по содержанию железа,

марганца, меди и кобальта

(Хендерсон, в печати).Эти стеклянные композиции

указывают на то, что три отдельных кобальта-

280

OXFORD JOURNAL OF ARCHEOLOGY

Производство стекла компанией Ветропак | Производитель стеклянной тары

«Путь к достижениям начинается в тот день, когда вы берете на себя полную ответственность за свои действия.»(Данте Алигьери)

В Ветропак производство стекла основано на принципах устойчивого развития и долгосрочного успеха. Мы осторожны в своем бизнесе, заботимся об окружающей среде в своих действиях и осознаем нашу социальную ответственность. Наша новаторская работа по разработке системы переработки стекла в середине 1970-х годов является прекрасным примером. Мы постоянно работаем над нашими технологическими процессами, потому что каждая инновация улучшает энергетический баланс нашего производства стекла. Каждый грамм из 1,4 миллиона тонн стекла, ежегодно проходящего через наши производственные предприятия, имеет значение.

Вот наш рецепт экологически чистого производства стекла высшего качества

Стекло изготовлено из натуральных элементов. Основной компонент — кварцевый песок. Сода снижает температуру плавления песка. Известь делает стекло твердым, блестящим и прочным. Однако старое стекло — ключевой ингредиент в процессе производства стекла Ветропак. Производство стекла из использованного стекла требует меньше энергии и меньше природных ресурсов по сравнению с производством из сырья. Мы также используем специальные процессы, чтобы сделать стекло светлее, сохраняя при этом такое же качество.

До 90% использованного стекла и

- Кварцевый песок

- известь

- карбонат натрия

- доломит

- полевой шпат

Плавка

Печь нагревает смесь до 1580 ° Цельсия.Использованное стекло и первичное сырье плавятся. Необходимое тепло для процесса производства стекла вырабатывается природным газом.

Формовка

Расплавленное стекло находится в состоянии постоянного флюса. Светящиеся теплые стеклянные капли отрезаются, отводятся в желоб и загружаются в предварительную форму.В окончательной форме сжатый воздух придает стеклянному контейнеру окончательную форму.

Охлаждение

В охлаждающей печи раскаленные стеклянные банки и бутылки постепенно охлаждаются, чтобы снять напряжение в материале. Затем поверхность обрабатывается для защиты от царапин.

Тестирование

На холодном этапе производства стекла мы проводим визуальные, механические и электронные испытания стеклянной тары на предмет дефектов. Продукты, не соответствующие высоким стандартам качества, снова переплавляют.

Упаковка

В полностью автоматизированном процессе стеклянная тара выстраивается на поддоны и оборачивается пленкой.Отсюда они попадают на склад готовой продукции или прямо на отгрузку.

Мы берем на себя ответственность за окружающую среду: легкое стекло от Vetropack

Бутылка для вина объемом 0,75 литра из легкого стекла весит всего 350 граммов вместо 400 граммов. Маленькая пивная бутылка из легкого стекла весит 160 грамм — на 30 грамм меньше традиционного варианта. Не только конечный пользователь ценит этот аспект нашего процесса производства стекла. Снижение веса также полезно для окружающей среды, поскольку оно выражается в меньшем количестве сырья, меньшем потреблении энергии и материалов, меньших транспортных расходах и меньших выбросах CO 2 .Производители бутылок, розничные торговцы, потребители и окружающая среда — все выигрывают от этой новой легкости в нашем производстве стекла.

Мы несем ответственность за качество: знания, опыт и знания в Vetropack

Новые производственные технологии, дружелюбное обслуживание клиентов, дизайн, разработка и контроль качества находятся в руках более 3000 сотрудников. Мужчины и женщины осваивают свое ремесло в качестве стеклодувов, дизайнеров стекла, инженеров-технологов, техников-технологов, мастеров стекольного производства или операторов станков.Они регулируют, контролируют и тестируют этапы производства стекла, сертифицированные (ISO, FSSC), и, таким образом, обеспечивают высочайшее качество производства.

Наши методы производства легкого стекла, которое является таким же стабильным, высококачественным и прочным, как и его более тяжелое, проверены и испытаны. Вместо традиционного метода выдувания мы используем метод прессования и выдувания с узким горлышком для производства нашего легкого стекла. Чтобы придать стеклянной емкости как можно более однородную и тонкую стенку, в жидкое стекло вдавливают плунжер или так называемый выравниватель, пока оно еще находится в окончательной форме.

Этап проектирования, предшествующий производству стекла, имеет решающее значение для обеспечения устойчивости легкого стекла. Наши дизайнеры разбивают стеклянную тару на более мелкие части на экранах своих компьютеров. Это позволяет упростить анализ поведения конструкции. Используя этот метод конечных элементов, они вычисляют точку, в которой контейнер подвергается определенным напряжениям, и адаптируют формы для уменьшения напряжения.

Мы несем ответственность за наших клиентов: Гибкая технология производства многокапельного стекла

Наши клиенты все чаще требуют сокращения времени производства и большей гибкости в выборе количества изделий в соответствующих сериях стеклянной тары.Благодаря тщательному планированию производства, совместной работе между предприятиями и гибкости мы выполняем практически все требования клиентов. На заводе Vetropack в Хорватии — а с начала 2017 года также на австрийском стекольном заводе в Пёхларне — мы предлагаем возможность производства нескольких капель для мелкосерийного производства стекла. Это означает, что на одной стеклодувной машине мы можем изготовить две, а в некоторых случаях и больше стеклянных емкостей, различающихся по форме и весу. Специальная сортировочная машина автоматически направляет различные изделия из стекла для проверки качества и упаковки.

От песка до плоского стекла

Устойчивые источники высококачественного песка для промышленного использования

Плоское стеклоEurope отличается сильными местными корнями: от сырья до производства, преобразования, монтажа и управления утилизацией, оно обеспечивает экономическую активность и рабочие места по всей Европе. Подсчитано, что 90% сырья, используемого для производства листового стекла в Европе, происходит из самой Европы.Промышленность листового стекла исторически извлекала выгоду из наличия обилия высококачественного кварцевого песка в Европе , который представляет собой наибольший объем сырья, входящего в состав плоского стекла [1], и сектор уверен, что это будет продолжаться. извлечение выгоды из этого устойчивого предложения в будущем .

Почему качественный песок так важен для сектора листового стекла?

Песок имеет решающее значение для производства листового стекла, поскольку он является основным источником диоксида кремния (SiO 2 ), который необходим для производства стекла [2].Следовательно, требуется высокая доля кремнезема в составе песка (более 95%) вместе с высоким уровнем химической чистоты. Качество сырья тем более важно для производства листового стекла, поскольку влияет на ключевые характеристики конечных продуктов ; например прозрачность, прочность и долговечность стекла. Например, только изделия, изготовленные из высококачественных материалов, могут соответствовать оптимальным требованиям к обзору для автомобильного стекла, установленным в постановлении ООН R43 [3] или спецификациям светопропускания и теплопередачи для строительного стекла, без ущерба для прочности и безопасности.

Какой песок используется при производстве стекла?

Как подчеркивается в Справочном документе Европейской комиссии по наилучшим доступным технологиям (НДТ) для производства стекла [4], хотя песок является обычным сырьем , большинство отложений не имеют достаточной чистоты для производства стекла из-за их очень высокого уровня требования. Отложения песка, необходимые для стекольной промышленности, обычно представляют собой отложения на берегу моря, реки, озера или ветра из-за их специфических химических и физических свойств.Технические требования к его добыче требуют высокого уровня навыков и компетентности со стороны поставщика песка.

Напротив, современный пляжный песок не подходит для стекольной промышленности из-за присутствия соли (NACl) и раковин (высокоуглеродистая фракция), а также из-за толщины его частиц (> 550 мкм). Песок, который добывается, часто незаконно, из рек и морских берегов и который вызывает серьезные опасения за пределами Европы из-за своего негативного экологического и социального воздействия [5], не используется и не может быть использован для производства листового стекла.

На глобальном уровне, по оценкам, промышленный песок, отвечающий химическим и физическим требованиям стекольной промышленности и некоторых других отраслей промышленности, составляет менее 1% из 50 миллиардов тонн песка, добываемого в год .

Богатый ресурс, который устойчиво добывается в Европе для производства листового стекла

Исторически расположение заводов по производству плоского стекла в Европе определялось близостью к богатому высококачественному сырью. Чем ближе завод находился к источнику сырья, тем ниже транспортные расходы, связанные с доставкой песка.

Сегодня европейская промышленность плоского стекла продолжает извлекать выгоду из надежных поставщиков из Европейского Союза. Как подчеркивается в последнем исследовании Европейской комиссии « обзор списка важнейших сырьевых материалов » в Европейском союзе (2017 г.), кварцевый песок, используемый в производстве листового стекла, является одним из немногих видов сырья, производимых в достаточном количестве, чтобы избежать «Значительный импорт из других стран».

Как правило, в Европе все сырье для производства стекла, которое добывается при добыче полезных ископаемых, строго регулируется. Разрешение на добычу песка не дается без строгих требований по восстановлению выработок. Подходящее конечное использование может включать восстановление сельскохозяйственных земель, лесоводства или заповедников дикой природы, в зависимости от местной ситуации.

Стекло вторичное использование вместо песка

Хотя обеспечивает источники высококачественного песка, а его добыча в Европе регулируется строгими законодательными рамками, гарантирующими его устойчивость , промышленность плоского стекла будет продолжать свои усилия по сокращению использования первичного сырья, в том числе песок, чтобы сохранить ресурсы нашей планеты и сократить выбросы углерода.

Использование переработанного стекла (т. Е. Стеклобоя) в качестве альтернативы песку в качестве источника диоксида кремния (SiO 2 ) оказалось эффективным способом сокращения выбросов CO 2 при производстве листового стекла и потреблении чистого песка; то есть одна тонна переработанного стекла заменяет 0,7 тонны первичного песка. За последние десятилетия европейский сектор листового стекла увеличил долю стеклобоя в партии с 20 до 26%, чтобы заменить первичное сырье. Подсчитано, что в сценарии максимальной и полной утилизации, представленной в видении сектора до 2050 года, улучшенный сбор строительного стекла с истекшим сроком службы в Европе увеличит это соотношение до 37%, и сектор взаимодействует с национальными участниками и принимает решения: производителей, чтобы раскрыть часть этого потенциала

Европейские производители плоского стекла стремятся использовать сырье, соответствующее высочайшим стандартам экологичности, и стремиться к их рациональному потреблению.Чтобы внести свой вклад в достижение цели углеродной нейтральности в Европе, сектор плоского стекла продолжит работу по замене первичного сырья переработанным стеклом и, где это возможно, будет закупать сырье из местных источников для сокращения транспортных выбросов.

***

[1] В типичных композициях флоат-стекла оксиды кремния, натрия, кальция и магния составляют около 98% стекла (SiO2: 72,6%, Na2O: 13,6%, CaO: 8,6% и MgO: 4.1%). Диоксид кремния получают в основном из песка и стеклобоя.

[2] К другим источникам кремнезема для плавления плоского стекла относятся стеклобой (т.е. переработанное плоское стекло) и молотый кварцит.

[3] Правило № 43 Европейской экономической комиссии Организации Объединенных Наций (ЕЭК ООН) — Единообразные положения, касающиеся утверждения материалов для безопасного остекления и их установки на транспортных средствах — включает специальные испытания для предотвращения оптического искажения (т. Е. Оптического дефекта). в ветровом стекле, который изменяет внешний вид объекта, просматриваемого через ветровое стекло), вторичное изображение (т.е. ложное или фантомное изображение) или неправильное пропускание света.

[4] Европейская комиссия, 2012 г., Справочный документ по производству стекла.

[5] Отчет ООН, 2019, «Песок и устойчивость».

Как производить стекло: процесс производства стекла

Процедуру производства стекла можно условно разделить на следующие пять этапов: (1) Сбор сырья (2) Подготовка партии (3) Плавка в печи (4) Изготовление (5) Отжиг.

Процесс производства стекла № 1. Сбор сырья:В зависимости от типа производимого стекла собирается подходящее сырье. В Таблице 14-1 показано сырье, необходимое для каждого типа стекла.

В дополнение к сырью, стеклобой и обесцвечивающие добавки также добавляются для каждого типа стекла.

Стеклобой указывает на стеклянные отходы или осколки битого стекла. Они увеличивают плавкость стекла и предотвращают потерю щелочи из-за улетучивания во время реакции образования нового стекла.Они также снижают стоимость.

Сырье обычно содержит следы соединений железа. Оксид железа придает стеклу зеленый цвет, а оксид железа — очень светло-желтый оттенок. Чтобы избежать подобных эффектов, добавляют обесцвечивающие. Обычно в качестве обесцвечивающих веществ используются оксид сурьмы (Sb 2 O 3 ), оксид мышьяка (AS 2 O 3 ), оксид кобальта (CoO), диоксид марганца (MnO 2 ) и оксид никеля. (NiO).

Процесс производства стекла № 2.Подготовка партии:Сырье, стеклобой и средство для обесцвечивания тонко измельчаются в шлифовальных машинах. Эти материалы точно взвешиваются в правильных пропорциях перед смешиванием. Смешивание этих материалов проводят в смесительных машинах до получения однородной смеси. Такая однородная смесь, известная как шихта или фритта, отправляется на дальнейшую плавку в печи.

Процесс производства стекла № 3.Плавка в печи:Шихта плавится в горшковой печи или в баковой печи. Нагревание продолжается до тех пор, пока не прекратится выделение углекислого газа, кислорода, диоксида серы и других газов.

(i) Горшковая печь:

В этой печи горшки приняты как единицы. Типичный стекловаренный котел показан на рис. 14-1.

Горшок — сосуд из огнеупорной глины. Этот процесс напоминает процесс производства стали в тигле.Эти горшки помещаются в специально подготовленные отверстия в печи. Дверцы для загрузки и сбора остаются выступающими наружу, чтобы можно было добавлять сырье и удобно извлекать расплавленное стекло.

Горшки наполнены сырьем. Топка топится с помощью генераторного газа. Когда масса растает, ее вынимают из кастрюли и отправляют на следующую операцию изготовления. Плавление стекла в горшечной печи — это прерывистый процесс. Он используется для плавления небольших количеств стекла за раз или для приготовления специальных видов стекла.

(ii) Бак-печь:

Эта печь напоминает отражательную печь, используемую для лужения кованого железа. На рис. 14-2 показан разрез резервуарной печи для плавления стекла. Он построен с усиленной кладкой. Крыше придают особую форму, чтобы отводить пламя нагретого газа.

Порты предназначены для ввода предварительно подогретого генераторного газа. Дверцы предназначены для загрузки и выгрузки расплавленного стекла.Мост разделяет танк на два неравных отсека.

Шихта нагревается в большом отсеке, и она содержит несколько загрязненное стекло. Он перетекает через отверстие моста в небольшой отсек. Галлы или плавающие примеси собираются в верхней части большого отсека. На внутреннюю поверхность резервуара нанесена огнеупорная футеровка.

Резервуар заполнен сырьем. Печь нагревается за счет пропускания производственного газа через порты. Загрузка сырья и извлечение расплавленной массы производятся одновременно.Это непрерывный процесс, и он принят для плавления большого количества стекла за раз.