Сырьевые материалы для выплавки стали и способы ее производства

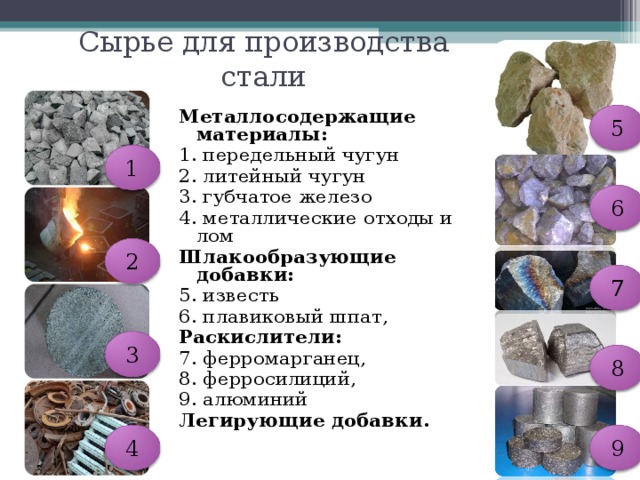

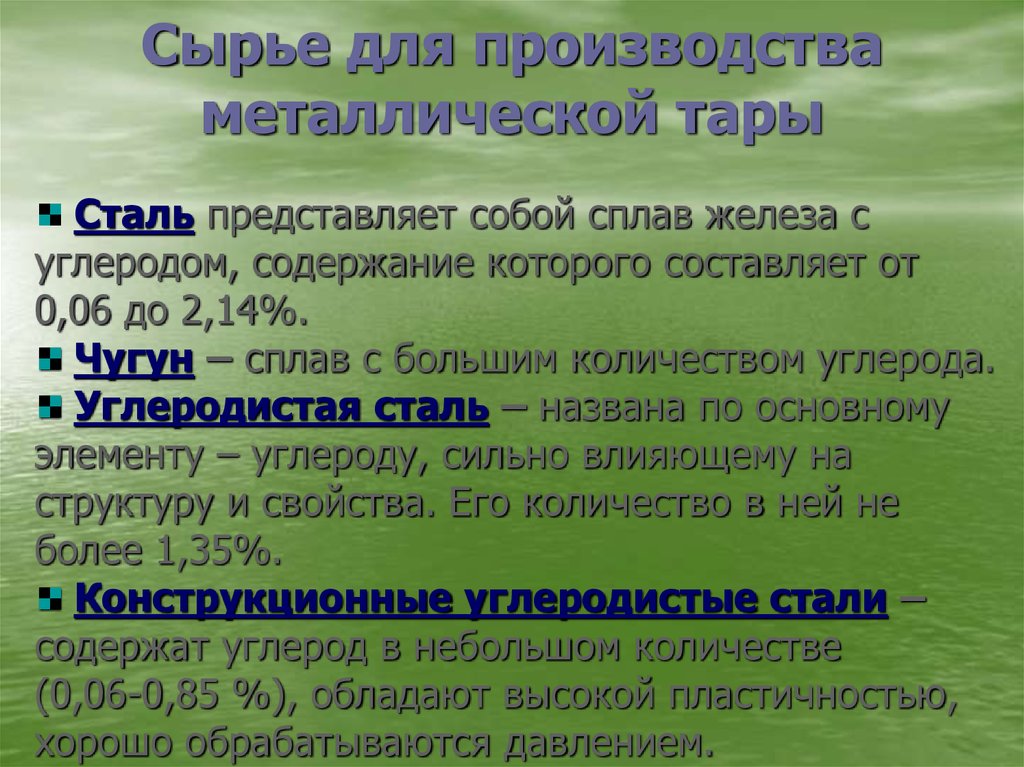

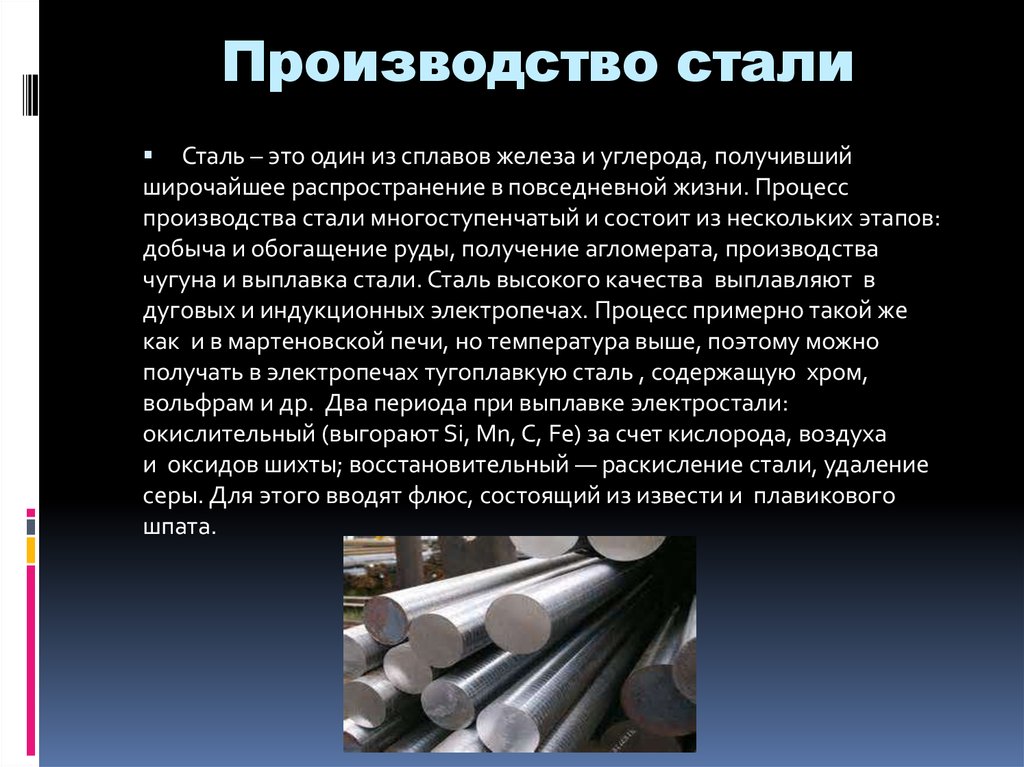

Сталью называется сплав железа с углеродом и другими элементами, где содержание углерода колеблется от 0,03 до 2 % (обычно 0,1—1,4 %). Сырьем для ее производства являются передельный чугун, ферросплавы, технически чистые металлы и вторичные черные металлы.

Из числа технически чистых металлов применяют марганец и хром металлические, кремний кристаллический. Вторичные черные металлы включают лом и отходы. Вторичные черные металлы подразделяются на виды (лом стальной, лом чугунный, доменный приезд), категории (А — нелегированный металл; Б — легированный металл) и классы (I и II в зависимости от состояния поставки, степени чистоты, габаритов и массы).

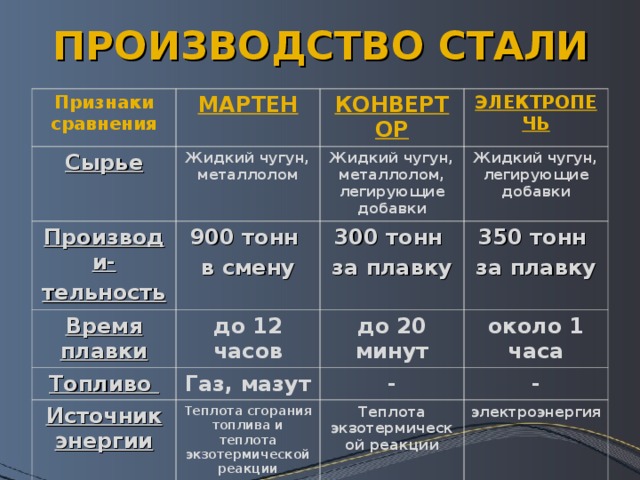

По своему химическому составу сталь отличается от чугуна меньшим содержанием углерода и таких примесей, как кремний, марганец, сера и фосфор. Следовательно, процесс передела чугуна на сталь сводится к удалению углерода и части этих примесей. Это осуществляется конвертерным, мартеновским или электроплавильным способами.

Это осуществляется конвертерным, мартеновским или электроплавильным способами.

Конвертерный способ, используемый с 1854 г., в настоящее время является наиболее распространенным. На его долю приходится около половины мировой выплавки стали. Это обусловлено относительной простотой и дешевизной процесса, отсутствием расхода топлива, а также высокой производительностью труда. Однако ему присущи и некоторые недостатки: зависимость качества стали от химического состава перерабатываемого чугуна, необходимость располагать сталеплавильное производство вблизи домны, невозможность переработки большого количества металлического лома, большой угар железа (до б—9 %) и пылеобразование.

Сущность конвертерного способа производства стали заключается в продувке расплавленного чугуна воздухом или кислородом. При продувке конвертерная сталь имеет повышенное содержание азота, что ухудшает ее механические свойства. Поэтому в настоящее время применяется дутье кислородом. Такой кислородно-конвертерный способ выплавки стали впервые был применен в СССР в 1936 г.

Разновидностями конвертерного способа являются также бессемеровский и томассовский процессы.

Бессемеровский способ применяют для переработки в сталь чугуна, содержащего до 2 % кремния и до 0,1 % серы и фосфора. Из бессемеровской стали изготавливают трубы, крепежные изделия, жесткую проволоку, рельсы и т. п.

Томассовский способ используется для переработки в сталь чугуна, содержащего большое количество фосфора, серы и до 0,6 % кремния, Томассовскую сталь применяют для производства кровельного и сортового железа, мягкой проволоки и др.

В последние годы томассовский и бессемеровский способы все более вытесняются кислородно-конвертерным.

Мартеновский способ предполагает варку стали в специальных печах.

По содержанию используемой шихты различают чугунно-рудный, скрап-процесс и скрап-рудный способы мартеновской выплавки стали.

Для чугунно-рудного способа шихтой служит жидкий чугун с добавлением железной руды для окисления примесей, скрап-процесса — стальной лом (60—70 %) и твердый чушковый чугун (30—40 %), скрап-рудного способа— стальной лом (20—50%), богатая железная руда (15—30 %) и жидкий чугун.

Окисление примесей в мартеновской печи осуществляется кислородом воздуха и специально вводимыми добавками извести, бокситов и др., а их удаление производится через шлак.

Мартеновский способ отличается рядом преимуществ и недостатков. Его преимуществами является возможность выплавки широкого ассортимента углеродистых и легированных сталей, переработки в неограниченных количествах металлического лома и твердого чушкового чугуна, а также использования чугуна любого химического состава. При этом качество мартеновской стали выше, чем конвертерной, за счет большей чистоты по вредным примесям, азоту и неметаллическим включениям. Недостатками мартеновского процесса является большая продолжительность плавки (4—8 ч против 1 ч при конвертерном способе) и соответственно более низкая производительность труда, значительный расход топлива и более высокая стоимость. Поэтому в настоящее время строительство мартеновских печей прекращено.

Мартеновская сталь (по сравнению с конвертерной) используется для изготовления более ответственных изделий, в том числе заготовок для ковки и прокатки, рельс, сортового и листового проката и др.

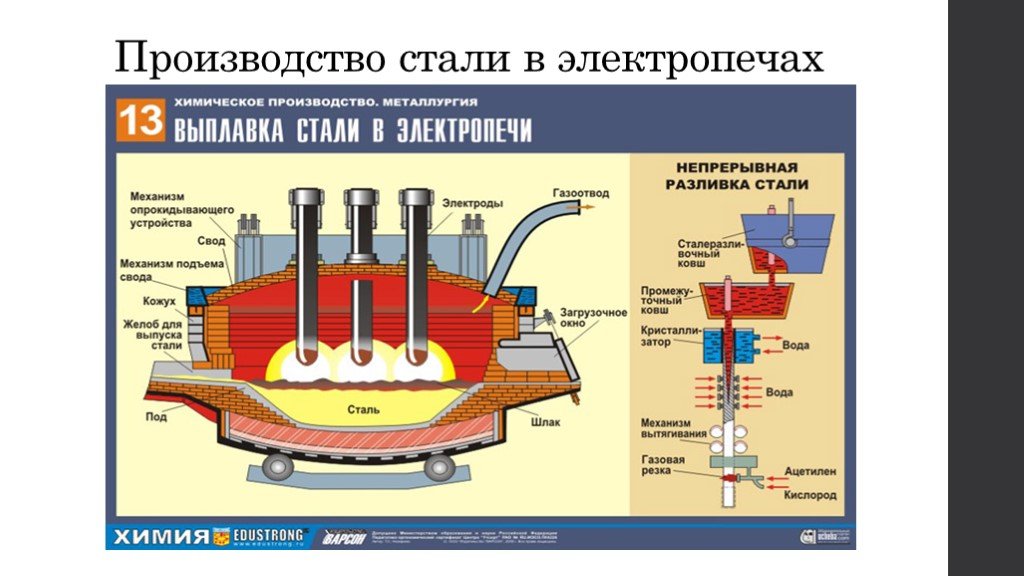

Электроплавильный способ отличается тем, что обогрев ванны осуществляется с помощью электрического тока. При этом шихта состоит из стального лома, передельного чушкового чугуна, железной руды, флюсов, раскислителей и ферросплавов.

Преимуществами электроплавки являются возможность получения более высоких температур (до 2000°C), простота и точность их регулирования, значительное снижение угара железа и легирующих элементов, Получаемая сталь отличается высоким качеством, а слитки из нее — почти полным отсутствием газовых пузырей. Поэтому электроплавка применяется для производства жаропрочных, нержавеющих, кислотоупорных, магнитных и других видов специальных сталей.

Недостатками электроплавки являются малая производительность процесса и высокая стоимость (из-за большого расхода электроэнергии). Однако этот способ, наряду с кислородно-конвертерным, в нашей стране признан перспективным.

Выплавка стали: технология, способы, сырье

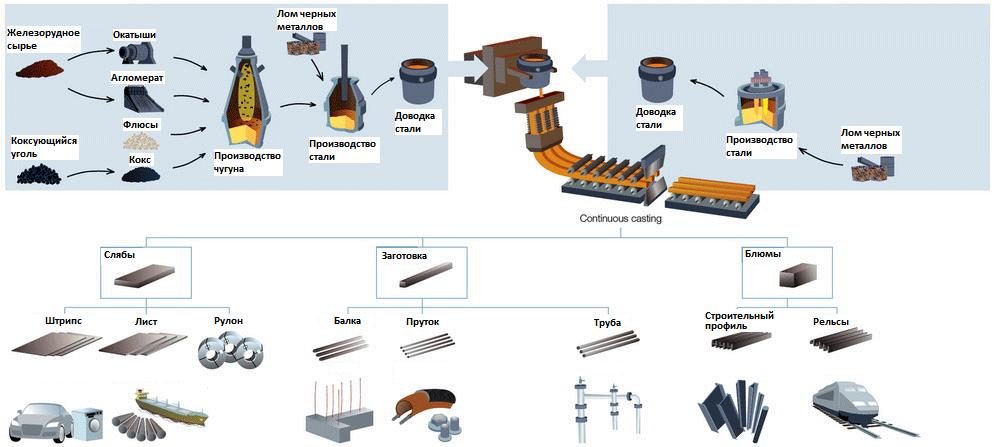

Железную руду получают привычным способом: открытой или подземной добычей и последующей транспортировкой для первоначальной подготовки, где материал измельчается, промывается и перерабатывается.

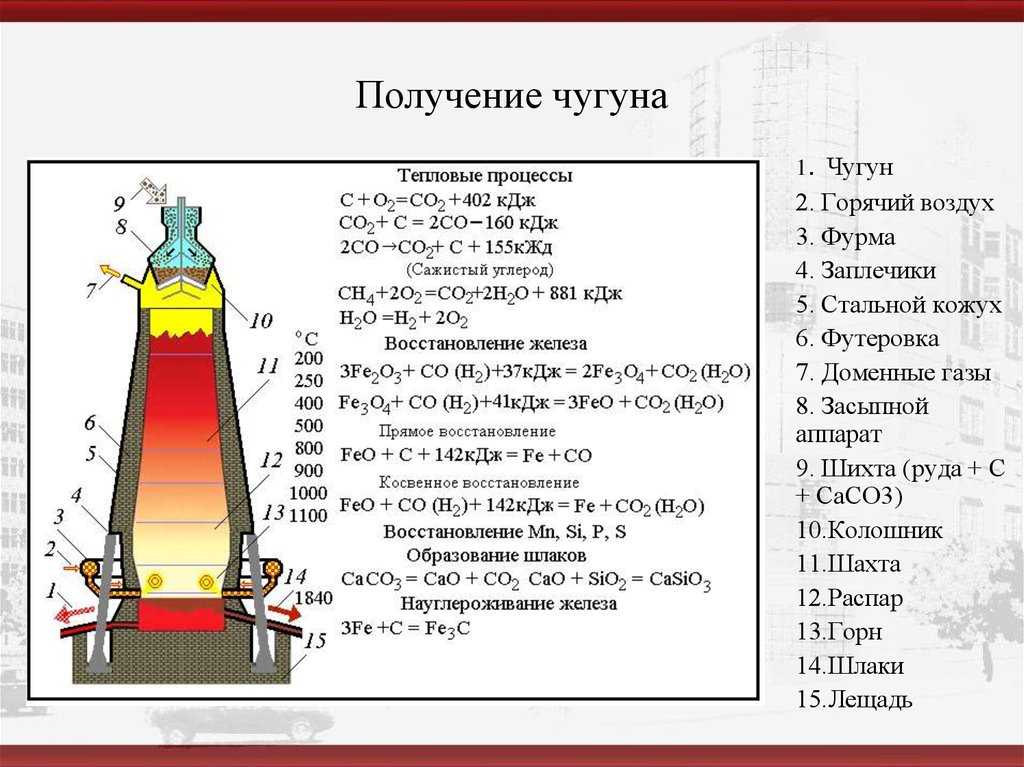

Руду засыпают в доменную печь и подвергают струйной обработке горячим воздухом и теплом, который превращает ее в расплавленное железо. Далее оно извлекается из нижней части печи в формы, известные как свиньи, где происходит остывание для получения чугуна. Он превращается в кованое железо или перерабатывается в сталь несколькими способами.

Что такое сталь?

Вначале было железо. Оно является одним из наиболее распространенных металлов в земной коре. Его можно встретить почти везде, в сочетании со многими другими элементами, в виде руды. В Европе начало работы с железом датируется 1700 г. до н.э.

В 1786 году французские ученые Бертолле, Мондж и Вандермонде точно определили, что разница между железом, чугуном и сталью обусловлена различным содержанием углерода. Тем не менее сталь, изготовленная из железа, быстро стала самым важным металлом промышленной революции. В начале XX века мировое производство стали составило 28 миллионов тонн — это в шесть раз больше, чем в 1880 году. К началу Первой мировой войны ее производство составляло 85 миллионов тонн. В течение нескольких десятилетий она практически заменила железо.

К началу Первой мировой войны ее производство составляло 85 миллионов тонн. В течение нескольких десятилетий она практически заменила железо.

Содержание углерода влияет на характеристики металла. Существует два основных вида стали: легированная и нелегированная. Сплав стали относится к химическим элементам, отличным от углерода, добавленного к железу. Таким образом, для создания нержавеющей стали используется сплав 17 % хрома и 8 % никеля.

В настоящее время существует более 3000 каталогизированных марок (химических составов), не считая тех, которые созданы для удовлетворения индивидуальных потребностей. Все они способствуют превращению стали в наиболее подходящий материал для решения задач будущего.

Сырье для выплавки стали: первичное и вторичное

Выплавка данного металла с использованием многих компонентов – самый распространенный способ добычи. Шихтовые материалы могут быть как первично используемые, так и вторично. Основной состав шихты, как правило, составляет 55 % чугуна и 45 % оставшегося металлолома. Ферросплавы, переделанный чугун и технически чистые металлы используются как основной элемент сплава, ко вторичным, как правило, относят все виды черного металла.

Ферросплавы, переделанный чугун и технически чистые металлы используются как основной элемент сплава, ко вторичным, как правило, относят все виды черного металла.

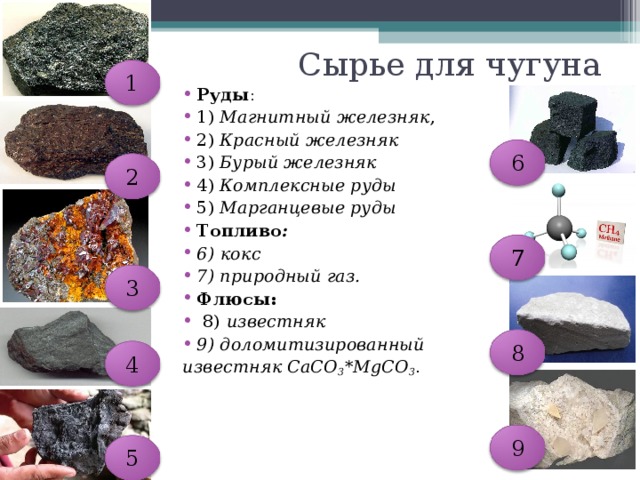

Железная руда является самым важным и основным сырьем в черной металлургии. Для производства тонны чугуна требуется около 1,5 тонны этого материала. Для производства одной тонны чугуна используется около 450 тонн кокса. Многие металлургические заводы применяют даже древесный уголь.

Вода — важное сырье для черной металлургии. Она в основном используется для закалки кокса, охлаждения доменных печей, производства пара в дверях угольной печи, работы гидравлического оборудования и удаления сточных вод. Для производства тонны стали требуется около 4 тонн воздуха. Флюс используется в доменной печи для извлечения загрязнений из плавильной руды. Известняк и доломит объединяются с экстрагированными примесями с образованием шлака.

Как дутьевые, так и стальные печи, облицованы огнеупорами. Они используются для облицовочных печей, предназначенных для плавки железной руды. Диоксид кремния или песок используется для формования. Для производства стали различных марок применяют цветные металлы: алюминий, хром, кобальт, медь, свинец, марганец, молибден, никель, олово, вольфрам, цинк, ванадий и др. Среди всех этих ферросплавов марганец широко используется в выплавке стали.

Диоксид кремния или песок используется для формования. Для производства стали различных марок применяют цветные металлы: алюминий, хром, кобальт, медь, свинец, марганец, молибден, никель, олово, вольфрам, цинк, ванадий и др. Среди всех этих ферросплавов марганец широко используется в выплавке стали.

Железные отходы, полученные из демонтированных конструкций заводов, механизмов, старых транспортных средств и т. д., перерабатываются и широко используются в этой отрасли.

Чугун для стали

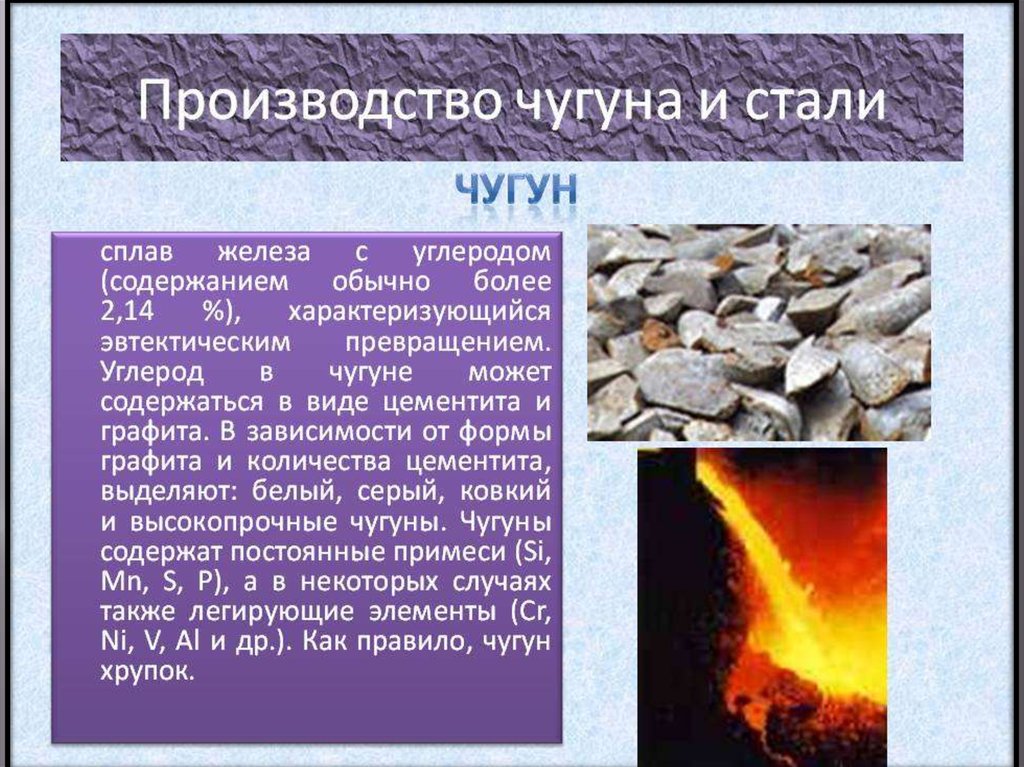

Выплавку стали с использованием чугуна производят гораздо чаще, чем с другими материалами. Чугун — это термин, который обычно относится к серому железу, однако он также идентифицирован с большой группой ферросплавов. Углерод составляет примерно от 2,1 до 4 мас.%, тогда как кремний составляет обычно от 1 до 3 мас.% в сплаве.

Выплавка чугуна и стали проходит при температуре плавления между 1150 и 1200 градусов, что примерно на 300 градусов ниже, чем температура плавления чистого железа. Чугун также демонстрирует хорошую текучесть, отличную обрабатываемость, устойчивость к деформации, окислению и отливке.

Чугун также демонстрирует хорошую текучесть, отличную обрабатываемость, устойчивость к деформации, окислению и отливке.

Сталь также является сплавом железа с переменным содержанием углерода. Содержание углерода в стали составляет от 0,2 до 2,1 мас.%, И это наиболее экономичный легирующий материал для железа. Выплавка стали из чугуна полезна для различных инженерных и конструкционных целей.

Железная руда для стали

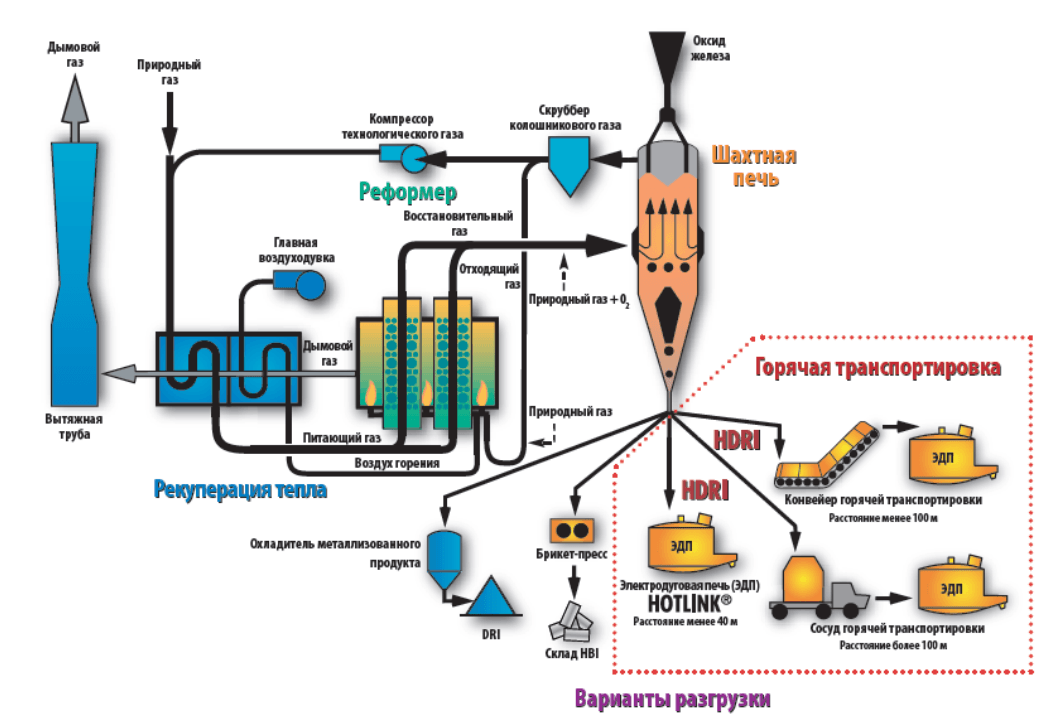

Процесс выплавки стали начинается с переработки железной руды. Породу, содержащую железную руду, измельчают. Руду добывают с использованием магнитных роликов. Мелкозернистая железная руда перерабатывается в крупнозернистые комки для использования в доменной печи. Уголь очищается от примесей в коксовой печи, что дает почти чистую форму углерода. Затем смесь железной руды и угля нагревают для получения расплавленного железа или чугуна, из которого производится сталь.

В основной кислородной печи расплавленная железная руда является основным сырьем и смешивается с различными количествами стального лома и сплавов для производства различных марок стали. В электродуговой печи переработанный стальной лом расплавляется непосредственно в новую сталь. Около 12% стали изготовлено из переработанного материала.

В электродуговой печи переработанный стальной лом расплавляется непосредственно в новую сталь. Около 12% стали изготовлено из переработанного материала.

Технология выплавки

Плавление — процесс, посредством которого металл получают либо в виде элемента, либо как простое соединение из его руды путем нагревания выше температуры плавления обычно в присутствии окислителей, таких как воздух, или восстановителей, таких как кокс.

В технологии выплавки стали металл, который сочетается с кислородом, например оксидом железа, нагревается до высокой температуры, и оксид образуется в сочетании с углеродом в топливе, выходящим как монооксид углерода или диоксид углерода.

Другие примеси, все вместе называемые жилами, удаляются добавлением потока, с которым они объединяются, образуя шлак.

В современных плавках стали используется отражательная печь. Концентрированная руда и поток (обычно известняк) загружаются в верхнюю часть, а расплавленный штейн (соединение меди, железа, серы и шлака) вытягивается снизу. Вторая термообработка в конвертерной печи необходима для удаления железа из матовой поверхности.

Вторая термообработка в конвертерной печи необходима для удаления железа из матовой поверхности.

Кислородно-конвекторный способ

Кислородно-конвертерный процесс является ведущим процессом сталеплавильного производства в мире. Мировое производство конвертерной стали в 2003 году составило 964,8 млн тонн или 63,3 % от общего производства. Производство конвертера является источником загрязнения окружающей природной среды. Основными проблемами этого являются снижение выбросов, сбросов и уменьшение отходов. Суть их заключается в использовании вторичных энергетических и материальных ресурсов.

Экзотермическое тепло генерируется реакциями окисления во время продувки.

Основной процесс выплавки стали с использованием собственных запасов:

- Расплавленный чугун (иногда называемый горячим металлом) из доменной печи выливается в большой огнеупорный футерованный контейнер, называемый ковшом.

- Металл в ковше направляется непосредственно для основного производства стали или стадии предварительной обработки.

- Высокочистый кислород под давлением 700-1000 килопаскалей вводится со сверхзвуковой скоростью на поверхность ванны железа через охлаждаемую водой фурму, которая подвешена в сосуде и удерживается в нескольких футах над ванной.

Решение о предварительной обработке зависит от качества горячего металла и требуемого конечного качества стали. Самые первые конвертеры со съемным дном, которые могут быть отсоединены и отремонтированы, все еще используются. Были изменены копья, используемые для дутья. Для предотвращения заклинивания фурмы во время продувки применялись щелевые манжеты с длинным сужающимся медным наконечником. Кончики наконечника после сгорания сжигают CO, образующийся при выдувании в CO2, и обеспечивают дополнительное тепло. Для отвода шлака используются дротики, огнеупорные шарики и шлаковые детекторы.

Кислородно-конвекторный способ: достоинства и недостатки

Не требует затрат на оборудование по очищению от газа, так как пылеобразование, т. е. испарение железа, снижено в 3 раза. За счет снижения выхода железа наблюдается рост выхода жидкой стали в 1,5 — 2,5 %. Преимуществом стало и то, что интенсивность продувки в таком способе увеличивается, что дает возможность повысить производительности конвертера на 18 %. Качество стали выше, потому что температура в зоне продувки снижена, что приводит к уменьшению образования азота.

е. испарение железа, снижено в 3 раза. За счет снижения выхода железа наблюдается рост выхода жидкой стали в 1,5 — 2,5 %. Преимуществом стало и то, что интенсивность продувки в таком способе увеличивается, что дает возможность повысить производительности конвертера на 18 %. Качество стали выше, потому что температура в зоне продувки снижена, что приводит к уменьшению образования азота.

Недостатки данного способа выплавки стали привели к снижению спроса на потребление, так как повышается уровень потребления кислорода на 7 % из-за большого расхода на сжигание топлива. Наблюдается повышенное содержание водорода в переработанном металле, из-за чего приходится некоторое время после окончания процесса вести продувку при помощи кислорода. Среди всех способов кислородно-конвертерный обладает самым повышенным шлакообразованием, причиной является невозможность следить за процессом окисления внутри оборудования.

Мартеновский способ

Мартеновский способ на протяжении большей части 20-го века составлял основную часть обработки всей стали, изготовленной в мире. Уильям Сименс в 1860-х годах искал средства повышения температуры в металлургической печи, воскресив старое предложение об использовании отработанного тепла, выделяемого печью. Он нагревал кирпич до высокой температуры, затем использовал тот же путь для ввода воздуха в печь. Предварительно нагретый воздух значительно увеличивал температуру пламени.

Уильям Сименс в 1860-х годах искал средства повышения температуры в металлургической печи, воскресив старое предложение об использовании отработанного тепла, выделяемого печью. Он нагревал кирпич до высокой температуры, затем использовал тот же путь для ввода воздуха в печь. Предварительно нагретый воздух значительно увеличивал температуру пламени.

Природный газ или распыленные тяжелые масла используются в качестве топлива; воздух и топливо нагреваются до сгорания. Печь загружается жидким доменным чугуном и стальным ломом вместе с железной рудой, известняком, доломитом и флюсами.

Сама печь изготовлена из высокоогнеупорных материалов, таких как магнезитовый кирпич для очагов. Вес мартеновских печей достигает 600 тонн, и их обычно устанавливают группами, так что массивное вспомогательное оборудование, необходимое для зарядки печей и обработки жидкой стали, может быть эффективно использовано.

Хотя мартеновский процесс практически полностью заменен в большинстве промышленно развитых стран основным кислородным процессом и электродуговой печью, им изготавливают около 1/6 всей стали, произведенной во всем мире.

Достоинства и недостатки данного способа

К преимуществам относят простоту использования и легкость в получении легированной стали с примесью различных добавок, которые придают материалу различные специализированные свойства. Необходимые добавки и сплавы добавляют непосредственно перед окончанием выплавки.

К недостаткам можно отнести сниженную экономичность, по сравнению с кислородно-конверторным способом. Также качество стали более низкое, по сравнению с остальными методами выплавки металла.

Электросталеплавильный способ

Современный способ выплавки стали с использованием собственных запасов представляет собой печь, которая нагревает заряженный материал с помощью электрической дуги. Промышленные дуговые печи имеют размеры от небольших единиц грузоподъемностью около одной тонны (используются в литейных цехах для производства чугунных изделий) до 400 тонн единиц, применяемых для вторичной металлургии.

Дуговые печи, используемые в исследовательских лабораториях, могут иметь емкость всего несколько десятков граммов. Промышленные температуры электрической дуговой печи могут составлять до 1800 °C (3,272 °F), в то время как лабораторные установки могут превышать 3000 °C (5432 °F).

Промышленные температуры электрической дуговой печи могут составлять до 1800 °C (3,272 °F), в то время как лабораторные установки могут превышать 3000 °C (5432 °F).

Дуговые печи отличаются от индукционных тем, что зарядный материал непосредственно подвергается воздействию электрической дуги, а ток в выводах проходит через заряженный материал. Электрическая дуговая печь используется для производства стали, состоит из огнеупорной футеровки, обычно водоохлаждаемой, больших размеров, покрыта раздвижной крышей.

Печь в основном разделена на три секции:

- Оболочка, состоящая из боковых стенок и нижней стальной чаши.

- Очаг состоит из огнеупора, который вытягивает нижнюю чашу.

- Крыша с огнеупорной футеровкой или водяным охлаждением может быть выполнена в виде секции шара или в виде усеченного конуса (коническая секция).

Достоинства и недостатки способа

Данный способ занимает лидирующие позиции в области производства стали. Метод выплавки стали применяется для создания высококачественного металла, который либо совсем лишен, либо содержит незначительное количество нежелательных примесей, таких как сера, фосфор и кислород.

Главным плюсом метода является использование электроэнергии для нагревания, благодаря чему можно легко контролировать температуру плавления и достичь невероятной скорости нагревания металла. Автоматизированная работа станет приятным дополнением к прекрасной возможности качественной переработки различного металлического лома.

К недостаткам можно отнести большое энергопотребление.

Сырье — worldsteel.org

Максимальное использование металлолома помогает сократить выбросы CO2

Переработка металлолома

Сегодня, по оценкам, мировая сталелитейная промышленность использовала около 2 миллиардов тонн железной руды, 1 миллиард тонн металлургического угля и 575 миллионов тонн стального лома для производства около 1,7 миллиарда тонн сырой стали.

Переработанная сталь (также называемая стальным ломом) является одним из наиболее важных сырьевых материалов в отрасли. Он возникает из-за снесенных конструкций и автомобилей и оборудования с истекшим сроком службы, а также из-за потерь производительности в процессе производства стали.

Каждый сталелитейный завод также является заводом по переработке, и все производство стали использует лом, до 100% в электродуговой печи (ЭДП) и до 30% в доменной печи (ДП).

Весь собранный лом перерабатывается, и общий уровень переработки на сегодняшний день оценивается примерно в 85%. Такой высокий уровень переработки означает, что возможности для улучшения ограничены.

Металлолом играет ключевую роль в сокращении промышленных выбросов и потребления ресурсов. Каждая тонна лома, используемого для производства стали, позволяет избежать выбросов 1,5 тонны углекислого газа и потребления 1,4 тонны железной руды, 740 кг угля и 120 кг известняка.

Будущее расширение производства стали на основе лома будет зависеть от наличия высококачественного лома.

В то время как предложение железной руды может меняться в зависимости от спроса, глобальная доступность лома зависит от спроса на сталь и появления лома в конце срока службы сталесодержащих продуктов.

Глобальные сталелитейные мощности пережили фазу взрывного роста с начала 2000-х годов, в основном благодаря инвестициям в новые мощности в Китае.

Поскольку стальные изделия имеют средний срок службы 40 лет, эта сталь начнет поступать на рынок металлолома в следующем десятилетии, что позволит значительно сократить выбросы в сталелитейной промышленности.

Железная руда и металлургический уголь

Железная руда и металлургический уголь используются в основном в доменном процессе производства чугуна. Для этого процесса коксующийся уголь превращается в кокс, почти чистую форму углерода, который используется в качестве основного топлива и восстановителя в доменной печи.

Обычно требуется 1,6 тонны железной руды и около 450 кг кокса для производства тонны чугуна, сырого чугуна, который выходит из доменной печи. Часть кокса можно заменить, вдувая в доменную печь угольную пыль.

Железо — распространенный минерал на поверхности земли. Большая часть железной руды добывается открытым способом в Австралии и Бразилии, доставляется в специальные порты по железной дороге, а затем отправляется на сталелитейные заводы в Азии и Европе.

Согласно статистической базе данных COMTRADE Организации Объединенных Наций, мировой экспорт железной руды в 2017 году составил около 1,5 млрд тонн, что представляет собой второй по величине объем торговли сырьевыми товарами в мире после мирового экспорта сырой нефти.

Эффективное использование природных ресурсов имеет решающее значение для устойчивого развития

Сталелитейная промышленность использует передовые технологии и приемы для повышения производительности, снижения энергопотребления и облегчения использования побочных продуктов.

В среднем 20 ГДж энергии потребляется на тонну сырой стали, произведенной в мире. Наиболее эффективные сталелитейные компании сократили потребление энергии на тонну стали с 1960 года примерно на 60%.

Сталь — сырье — железо, руда, углерод и кислород

Руды, используемые для производства железа и стали, представляют собой оксиды железа, представляющие собой соединения железа и кислорода. Основными рудами оксида железа являются гематит, который является наиболее распространенным, лимонит, также называемый бурой рудой, таконитом и магнетитом, черной рудой. Магнетит назван в честь его магнитных свойств и имеет самое высокое содержание железа. Таконит, названный в честь Таконикских гор на северо-востоке США, представляет собой бедную, но важную руду, которая содержит как магнетит, так и гематит.

Основными рудами оксида железа являются гематит, который является наиболее распространенным, лимонит, также называемый бурой рудой, таконитом и магнетитом, черной рудой. Магнетит назван в честь его магнитных свойств и имеет самое высокое содержание железа. Таконит, названный в честь Таконикских гор на северо-востоке США, представляет собой бедную, но важную руду, которая содержит как магнетит, так и гематит.

Для эффективной работы чугунолитейных печей требуется руда с содержанием железа не менее 50%. Кроме того, стоимость доставки железной руды из рудника на плавильный завод может быть значительно снижена, если перед отправкой удалить нежелательную породу и другие примеси. Для этого требуется, чтобы руды прошли несколько процессов, называемых «обогащением». Эти процессы включают дробление, сортировку, галтовку, флотацию и магнитную сепарацию. Благодаря этим процессам переработанная руда обогащается железом до более чем 60% и часто превращается в окатыши перед отправкой. Порошок таконитовой руды после обогащения смешивают с угольной пылью и связующим веществом и скатывают в небольшие шарики в барабанном окомкователе, где затем обжигают до твердости.

Три вида сырья, используемые при производстве чугуна (который является сырьем, необходимым для производства стали), представляют собой переработанную железную руду, кокс (остаток, остающийся после нагревания угля в отсутствие воздуха, обычно содержащий до 90% углерода) и известняк (CaCO 3 ) или негашеную известь (CaO), которые периодически добавляют в доменную печь, делая процесс непрерывным. Известняк или негашеная известь используется в качестве флюса, который образует шлак поверх жидкого металла. Это оказывает окисляющее действие на жидкий металл под ним, что помогает удалить примеси. Для производства одной тонны железа требуется примерно две тонны руды, одна тонна кокса и полторы тонны известняка.

Есть несколько основных элементов, которые можно найти во всех коммерческих сталях. Углерод является очень важным элементом в стали, поскольку он позволяет упрочнить сталь термической обработкой . Для производства стали требуется лишь небольшое количество углерода: до 0,25% для низкоуглеродистой стали, 0,25-0,50% для среднеуглеродистой стали и 0,50-1,25% для высокоуглеродистой стали. Сталь может содержать до 2% углерода, но сверх этого количества она считается чугуном, в котором избыток углерода образует графит. Металлический марганец используется в небольших количествах (0,03-1,0%) для удаления нежелательного кислорода и контроля содержания серы. Серу трудно удалить из стали, а форма, которую она принимает в стали (сульфид железа, FeS), делает сталь хрупкой или

Для производства стали требуется лишь небольшое количество углерода: до 0,25% для низкоуглеродистой стали, 0,25-0,50% для среднеуглеродистой стали и 0,50-1,25% для высокоуглеродистой стали. Сталь может содержать до 2% углерода, но сверх этого количества она считается чугуном, в котором избыток углерода образует графит. Металлический марганец используется в небольших количествах (0,03-1,0%) для удаления нежелательного кислорода и контроля содержания серы. Серу трудно удалить из стали, а форма, которую она принимает в стали (сульфид железа, FeS), делает сталь хрупкой или