Состав цемента: характеристики и свойства цемента

Цемент – распространенный строительный материал, используемый чаще всего в качестве вяжущего в строительных смесях и растворах. Представляет собой мелкодисперсный порошок серого цвета с зеленоватым или другим оттенком. После взаимодействия с водой цемент и продукты на его основе образуют пластичную массу, которая при твердении трансформируется в искусственный камень.

Сырье для изготовления цемента

Сырьем для производства цемента являются горные породы, добываемые открытым способом:

- Карбонатные – мел, известняки, известняки-ракушечники, доломит, мергель, туф. В промышленном производстве используются в основном известняки. Точное количество компонента зависит от его свойств и минерального состава. Чем больше в составе породы веществ с кристаллической структурой, тем выше температура плавления.

- Глинистые – глина, глинистые сланцы, лесс, суглинки, монтмориллонит.

- Добавки. Их перечень определяется в зависимости от свойств, которые необходимо получить. Обычно добавки содержать глинозем, железо, кремний. Для их изготовления используют различные производственные отходы – доменную пыль и другие.

Единой формулы химического состава цемента не существует, так как производители предлагают большое количество разновидностей этого строительного материала с различными эксплуатационными характеристиками.

Наиболее распространен в строительстве портландцемент – без минеральных добавок и с минеральными добавками.

Существуют определенные ограничения по минимально допустимым ических соединений, из которых состоит портландцемент:

- CaO – 62%;

- SiO2 – 20%;

- Al2O3 – 4%;

- Fe2O3 – 2%;

- MgO – 1%.

Химические составы в процентах некоторых типов цементов

| Химический состав, % | Характеристика | ||||

| CaO | SiO2 | Al2O3 | Fe2O3 | Другие оксиды | |

| Портландцемент | |||||

| 63…66 | 21…24 | 4…8 | 2…4 | 3…5 | Нормально твердеющий |

| Глиноземистый цемент | |||||

| 35…43 | 5…10 | 39…47 | 2…15 | 1,5…2,5 | Быстро твердеющий |

Что такое цементный клинкер?

Основной компонент производства цемента – клинкер. Это промежуточный полуфабрикат, получаемый обжигом смеси известняка (мела, мергеля или других пород) в количестве 75% и 25% глины.

Весь процесс изготовления цементного вяжущего можно условно разделить на 3 этапа:

- изготовление клинкера обжигом – основной процесс, наиболее затратный и трудоемкий;

- помол клинкера до образования тонкодисперсного порошка;

- смешивание клинкерного порошка с порошкообразными добавками.

Изготовление клинкера делится на следующие этапы:

- доставка сырья для клинкера на цементный завод;

- измельчение сырьевых компонентов;

- смешивание компонентов в пропорциях, указанных в техдокументации, для последующего обжига.

Технологии производства цемента

Существует несколько технологий производства цемента.

Конкретный вид производства определяется тем, из чего делают цемент:

- Мокрый. Клинкер изготавливается из мела, глины и воды. К измельченным компонентам добавляют воду.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C. - Сухой. Все компоненты – известняк, глина, добавки дробятся в сухом виде. Готовые порошки смешиваются в закрытых боксах с помощью подачи воздуха. Эта методика часто используется производителями, благодаря простоте реализации и относительно невысоким затратам. При производстве нет водяных испарений. Такой способ требует небольших затрат энергоносителей. Он оптимален для однородных сырьевых компонентов.

- Комбинированный.

Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

Цемент, независимо от того, из чего он состоит и каким способом приготовлен, складируется в специальных башнях – силосах, в которых, благодаря проветриванию, материал не слеживается, сохраняя рабочие характеристики.

К потребителю цемент поступает навалом или расфасованным в бумажные мешки.

Производство бесклинкерного цемента

Сырьем для бесклинкерного цемента являются доменный или гидравлические шлаки, активаторы и другие дополнительные компоненты. Смесь из подготовленных и взятых в нужных пропорциях компонентов, дробят и перемалывают до мелкодисперсного со стояния. Для бесклинкерного цемента характерны:

- устойчивость к различным воздействиям окружающей среды;

- экономичность производства, благодаря невысоким энергозатратам;

- утилизация отходов металлургических и других производств, что положительно влияет на состояние окружающей среды;

- различные цвета и свойства конечного продукта, которые можно получать без изменения основных этапов технологического процесса и привлечения дополнительного оборудования.

Основное оборудование для изготовления цемента

При производстве вяжущего используются следующие основные виды оборудования:

- техника для добычи сырья и его транспортировки к месту изготовления;

- линия дробления сырья;

- печи для высокотемпературной обработки;

- линия дробления полученного клинкера, дозирования и смешивания молотого клинкера с добавками;

- оборудование для фасовки готового продукта в бумажные мешки.

Типы цемента и сферы их использования

Выпускается множество разновидностей вяжущего с разными эксплуатационными и декоративными характеристиками. Основные виды:

- Портландцемент. Этот тонкодисперсный порошок серого цвета с зеленоватым оттенком является наиболее распространенным строительным материалом, широко используемым в индивидуальном, масштабном жилищном и промышленном строительстве. Отдельно не применяется. Выступает компонентом строительных смесей и растворов.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта. - Сульфатостойкий. Устойчив к химически активным средам. Применяется для бетонирования подземных и подводных конструкций.

- Глиноземный. В состав добавляют гипс и глиноземистый шлак, благодаря котором вяжущее быстро схватывается и приобретает марочную прочность. Глиноземный цемент используется при строительстве конструкций, работающих в условиях высокой влажности.

- Кислотоупорный. При его производстве используются кварцевый песок и кремнефтористый натрий. В качестве жидкости для затворения используется не вода, а жидкое стекло.

- Шлакопортландцемент. В состав этого вяжущего добавляют гранулы шлака (примерно 25%). Материал применяется в крупномасштабном строительстве.

Сырье для производства портландцемента — Цемент и бетон

Сырье для производства портландцемента

Сырьем для производства портландцемента служат в основном известковые и глинистые материалы, которые берутся в таких пропорциях, чтобы обеспечить определенный химический состав сырьевой смеси, необходимый для правильного обжига. При этом очень важно, чтобы химический состав оставался максимально постоянным, так как даже небольшие отклонения в содержании основных компонентов смеси могут значительно изменить свойства конечного продукта — цемента.

В качестве известковых материалов для производства портландцемента применяются: разновидности известняка, мергель, отходы производства щелочей. Из глинистых материалов используются: глина, глинистый сланец, доменный шлак, зола.

Сырьевые смеси могут состоять из двух и более компонентов. Возможны такие комбинации, как известняк и глина, известняк и «цементный камень», известняк и доменный шлак и др., а также смеси указанных основных компонентов с добавкой кремнезема из песчаника и железной руды, но без известковистых соединений, как, например, волластонит или гранит. В отдельных случаях применяются и смеси с видоизмененным известняком, содержащим известковистые минералы. Эти известняки обычно бывают загрязнены сланцами, глинистыми сланцами, гранитом и другими интрузивными породами, что затрудняет приготовление соответствующей сырьевой омеси для обжига клинкера.

Сырьевые материалы для цементной промышленности иногда содержат нежелательные компоненты.

«Цементный камень» долины Лихай

Главные месторождения «.цементного камня» в США находятся в долине Лихай (Восточная Пенсильвания). Они были открыты в начале нынешнего столетия. «Цементный камень» — это вид глинистого известняка, принадлежащий к так называемой джексонбургской формации и считающийся пригодным для производства хорошего портландцемента без добавки дополнительных материалов. Действительно, по своему химическому составу он вполне подходит для выпуска портландцемента типа I.

Действительно, по своему химическому составу он вполне подходит для выпуска портландцемента типа I.

«Цементный известняк» долины Лихай

В некоторых районах долины Лихай, где расположены типичные месторождения «цементного камня», находятся залежи и другого вида известняка, тоже джексонбургской формации, который получил название «цементного известняка». Он содержит от 78 до 85% СаС03 и меньше 5% MgC03, т. е. представляет собой идеальное высококальциевое сырье, которое можно смешивать с породой, содержащей сравнительно мало извести. В некоторых карьерах эти два вида цементного сырья залегают близко один от другого, а в ряде мест «цементный известняк» совершенно не встречается.

Химический состав известняковых месторождений долины Лихай и других районов удовлетворял требованиям цементного производства до тех пор, пока выпускался лишь один вид цемента. Но для производства портландцемента типа II пришлось значительно изменить состав сырьевой смеси, что в скором времени привело к истощению многих месторождений высококачественного известняка.

Многие фирмы предпочитают ввозить для своих заводов высококачественный известняк с содержанием СаС03 свыше 90%, чтобы не истощать собственных карьеров, оставляя в них породу с малым содержанием СаС03.

Известняк и глина (или сланец)

На многих цементных заводах применяют сырьевую смесь из известняка и глины (или глинистого сланца). Обычно такие заводы строятся у самых известняковых карьеров и недалеко от месторождений глины или сланца.

Следует иметь в виду, что не всякий известняк пригоден для производства портландцемента. Месторождения известняка, содержащего большие примеси MgC03, обычно не могут быть использованы. Точно так же присутствие включений пирита или гипса может повысить содержание сульфатов в цементе, что нежелательно. Встречаются месторождения мела, засоренного большим количеством кремневой гальки, в связи с чем его трудно использовать для производства цемента.

В тех случаях, когда для составления сырьевой смеси применяется известняк с высоким содержанием извести, его необходимо смешать с глиносодержащими материалами такого химического состава, который мог бы обеспечить получение клинкера заданного состава.

Мергель и глина (или сланец)

Месторождения мергеля, представляющие собой обычно земляные россыпи известняка или мела, смешанные с глиной, сравнительно мало используются цементной промышленностью США. Они эксплуатируются главным образом в штатах Мичиган, Южная Каролина и Миссисипи.

Характер месторождения обычно определяет и способ производства цемента — сухой или мокрый. Типичные мергели способны удерживать от 20 до 34% влаги, поэтому их более выгодно применять при мокром способе производства, смешивая мергель и глину (или сланец) с водой перед помолом. В этом случае для получения однородной сырьевой смеси устанавливают несколько смесительных шламбасоейнов.

Известняк-ракушечник

На заводах, расположенных вдоль Мексиканского залива и на Калифорнийском побережье, в качестве известкового компонента используют известняк-ракушечник. Ракушки добыйаются со дна океана, промываются, просеиваются и смешиваются с глиной или другими материалами для получения сырьевой смеси. Обычно такие заводы работают по мокрому способу, причем шлам иногда характеризуется повышенной водопотреб-ностью, что объясняется наличием морских органических примесей в ракушках.

Обычно такие заводы работают по мокрому способу, причем шлам иногда характеризуется повышенной водопотреб-ностью, что объясняется наличием морских органических примесей в ракушках.

Доменный шлак

Доменный шлак, отход металлургического производства, состоит в основном из тех же окислов, что и портландцемент: кремнезема, глинозема, окиси железа и извести. Он отличается от портландцемента лишь меньшим содержанием извести.

При изготовлении сырьевой смеси шлак смешивается в расчетных количествах с известняком, измельчается и обжигается в печи как обычно.

Химические отходы

Для замены известняка при производстве портландцемента могут быть использованы отходы производства щелочей или синтетического сернокислого аммония, содержащие осажденную известь или карбонат кальция.

Читать далее:

Обработка шлака и легких заполнителей

Однородность заполнителей для бетона

Установка для обработки породы

Разработка месторождений заполнителей

Испытание отобранных проб заполнителей

Отбор проб

Разведка заполнителей

Поисковые работы

Легкие заполнители

Реакция между щелочами и заполнителями в бетоне

Сырье.

Книга «Цемент».

Книга «Цемент».Библиотека строителя

Для производства цемента могут применяться как природные вещества, так и промышленные продукты. Исходными материалами служат минералы, содержащие главные составные части цемента: оксид кальция, кремнезем, глинозем и оксид железа.

Эти компоненты редко содержатся в нужном соотношении в каком-либо одном виде сырья. Поэтому часто приходится подбирать сырьевую смесь по расчету из составляющей, богатой известью (карбонатный компонент), и составляющей, бедной известью, но содержащей кремнезем, глинозем и оксид железа (глинистый компонент). Двумя основными компонентами сырьевой смеси для получения цемента, как правило, служат известняк и глина или известняк и мергель.

Карбонатные породы

Содержание карбонатного компонента в цементной сырьевой смеси обычно достигает 76—80%. Поэтому химические и физические свойства этого компонента оказывают решающее влияние на выбор технологии производства цемента и производственных агрегатов.

Известняк

Карбонат кальция СаС03 широко распространен в природе. Для производства портландцемента пригоден карбонат кальция всех геологических формаций. Наиболее чистыми формами известняка являются известковый шпат (кальцит) и арагонит. Известковый шпат имеет гексагональную кристаллическую структуру, а арагонит — ромбическую. Плотность известкового шпата равна 2,7, а арагонита — 2,95 т/м3. Макрозернистой разновидностью известкового шпата является мрамор. Однако использовать мрамор для производства цемента неэкономично.

Наиболее распространенными и часто похожим на мрамор формами карбоната кальция являются известняк и мел. Известняк имеет в основном мелкозернистую кристаллическую структуру. Твердость известняка определяется его геологическим возрастом: чем древнее геологическая формация, тем, как правило, тверже известняк. Твердость известняка находится в интервале от 1,8 до 3,0 по шкале твердости Мооса, а плотность — в интервале от 2,6 до 2,8 т/м3. Наиболее чистый известняк имеет белый цвет. Чаще всего в известняке содержатся примеси глинистых веществ и соединений железа, которые и определяют его цвет.

Наиболее чистый известняк имеет белый цвет. Чаще всего в известняке содержатся примеси глинистых веществ и соединений железа, которые и определяют его цвет.

Мел

С точки зрения геологии мел является относительно молодой осадочной породой, образовавшейся в меловой период. В противоположность известняку мел имеет более рыхлую, землистую структуру; это свойство позволяет отнести мел к сырью, как бы специально предназначенному для мокрого способа производства цемента. Поскольку добыча мела производится без взрывных работ и, кроме того, мел не требует дробления, применение такого сырья значительно снижает стоимость производства цемента. Обычно содержание карбоната кальция в меле составляет 98—99% при незначительных примесях Si02, А1203 и MgC03.

Книга Вальтера Дуды «Цемент».

состав и производство, как добывают сырье на заводе, технология и изготовление в домашних условиях

Цемент входит в число основных строительных материалов. Он используется при создании связующих строительных растворов, цемент используют при изготовлении бетонных и железобетонных изделий. От качества данного материала зависит, насколько прочное и долговечное будет здание, или железобетонная конструкция.

Он используется при создании связующих строительных растворов, цемент используют при изготовлении бетонных и железобетонных изделий. От качества данного материала зависит, насколько прочное и долговечное будет здание, или железобетонная конструкция.

История цемента началась в Англии, где в 1824 году был зарегистрирован патент на его изобретение. В то время для изготовления цемента использовалась известковая пыль, смешанная с глиной. Полученная смесь подвергалась воздействию высокой температуры, при которой она спекалась.

Обожжённый полуфабрикат цемента называется клинкер. Цементом он становится после перемалывания клинкера до порошкообразного состояния.

В строительстве используется основное свойство цемента – при смешивании с водой он постепенно твердеет, а затем превращается в прочный камень. Характерную для готового изделия прочность материал может приобрести даже в воздушной среде, если присутствует избыточная влажность.

Сырьё для производства цемента, из чего он делается, технология изготовления

Сегодня процесс изготовления цемента изменился. Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Чтобы было понятно, из чего делают цемент и как происходит его производство, необходимо знать, какие виды сырья используют сегодня производители этого важного строительного материала.

Так как сырьём для производства цемента гост31108 2003, гост 30515 2013 служат естественные породы, то и предприятия, занимающиеся его изготовления, чаще всего размещают поблизости от мест добычи этих пород.

Все ископаемые, из которых делается цемент, делятся на два вида:

- Карбонатные ископаемые, отличающиеся характеристиками и особенностью структуры. Именно структура породы обеспечивает эффективное её взаимодействие с остальными ингредиентами состава продукта.

- Глинистые и горные породы, имеющие осадочное происхождение. Имея минеральную основу, при увлажнении они приобретают пластичность и увеличиваются в объёме.

Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Теперь следует назвать конкретно, какие ископаемые относятся к каждому из видов сырья, используемых при производстве цемента.

К карбонатным породам относят следующие виды природного сырья:

- мел, представляющий разновидность известняка. Обладает способностью легко измельчаться;

Мел

- мергелистый известняк, в природе встречается как в рыхлом, так и в твёрдом состоянии. В породе могут содержаться примеси глины, поэтому данный вид известняка считается сырьём переходным, обладающим свойствами, характерными и для известняков, и для глины;

Мергелистый известняк

- известняки – ракушечники, не имеющие включений кремния. Порода имеет пористую, легко разрушающуюся при сжатии структуру;

Известняки – ракушечники

- доломитовые породы и другие ископаемые осадочного происхождения. Они содержат карбонаты, придающие породе ценные свойства.

Доломит

Глинистые породы включают следующие виды ископаемых:

- глина с минеральными включениями, набухающими при контакте с водой;

Глина

- суглинки, содержащие повышенную концентрацию частиц песка;

Суглинки

- сланцы, имеющие глинистую основу. Данное сырьё относят к горным породам, повышенной прочности. При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

Сланцы

- лесс, пористая порода, с включениями частиц кварца и силиката.

Лесс

Кроме данных видов сырья, что изготавливать цементную смесь на заводе используют некоторые виды производственных отходов. Для улучшения качества в его состав добавляют добавки, предусмотренные технологическим процессом: глинозём и кремнезём, плавиковый шпат и апатиты.

Применение песка просто необходимо при проведении самых разных ремонтных и строительных работ. Тут все о применении карьерного песка.

При проведении отделочных работ на кухне, в ванной или в любом другом помещении необходимо знать время высыхания плиточного клея. Здесь можно узнать, сколько сохнет плиточный клей.

В настоящее время декоративная штукатурка по праву является самым популярным и прогрессивным методом отделки. Перейдя по ссылке ознакомитесь с самостоятельным ее приготовлением.

Все добавки, называемые пластификаторами, также природного происхождения. Они влияют в лучшую сторону на следующие качества цемента:

- увеличивают стойкость к изменениям температуры;

- усиливают прочность;

- подвижность и эластичность продукта;

- уменьшает проникновение воды в готовое изделие.

В зависимости от свойств, добавленных в состав цемента пластификаторов, его раствор будет застывать быстрее, или же медленнее.

Состав, из которого производят цемент

Часть людей работающих в сфере строительства не знают, из чего делается цемент.

Состав цемента может быть различным в зависимости от марки и предназначения.

Однако вне зависимости от вида цемента, то есть рецепта, использованного при его производстве, основой для него служат два компонента – известняк с добавлением глины.

Глина

Количество известняка в три раза превышает количество глины. Такие пропорции необходимы для получения качественного клинкера, являющегося полуфабрикатом для производства цемента.

Известняк

Теперь можно назвать основные компоненты состава, чтобы каждому было ясно, из чего делают цемент:

- клинкер, основа конечной продукции, определяющая её характеристики прочности. Используется в виде гранул диаметром до 60 мм. Его термообработка выполняется при температуре, доходящей до 1500°. При плавлении клинкера образуется масса, для которой характерно высокое содержание кремнезёма и кальциевого диоксида;

- данные компоненты влияют на эксплуатационные характеристики конечного продукта. Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния;

- гипс, определяющий скорость затвердевания цемента. В базовых рецептах предусмотрено добавление в состав чистого гипса до 6 % от общего количества компонентов;

Гипс

- специальные добавки (пластификаторы, морозостойкие присадки, жидкое мыло и т.д.), усиливающие свойства, уже имеющиеся у продукции, или же придающие ей специальные характеристики, способные расширить область применения цемента.

Пластификатор

Производство – как изготавливают цемент, процесс получения на заводе

Изготовление материала выполняется в определённом порядке, поэтапно. В технологии его производства предусмотрены следующие операции:

- Ингредиенты, предназначенные для изготовления клинкера, предварительно смешиваются. Обязательно необходимо точное соблюдение пропорций состава – 25 % глины и 75% известняка.

- Полученный состав обжигается при высокой температуре. При высокотемпературном обжиге глина и известь соединяются, образуя клинкер.

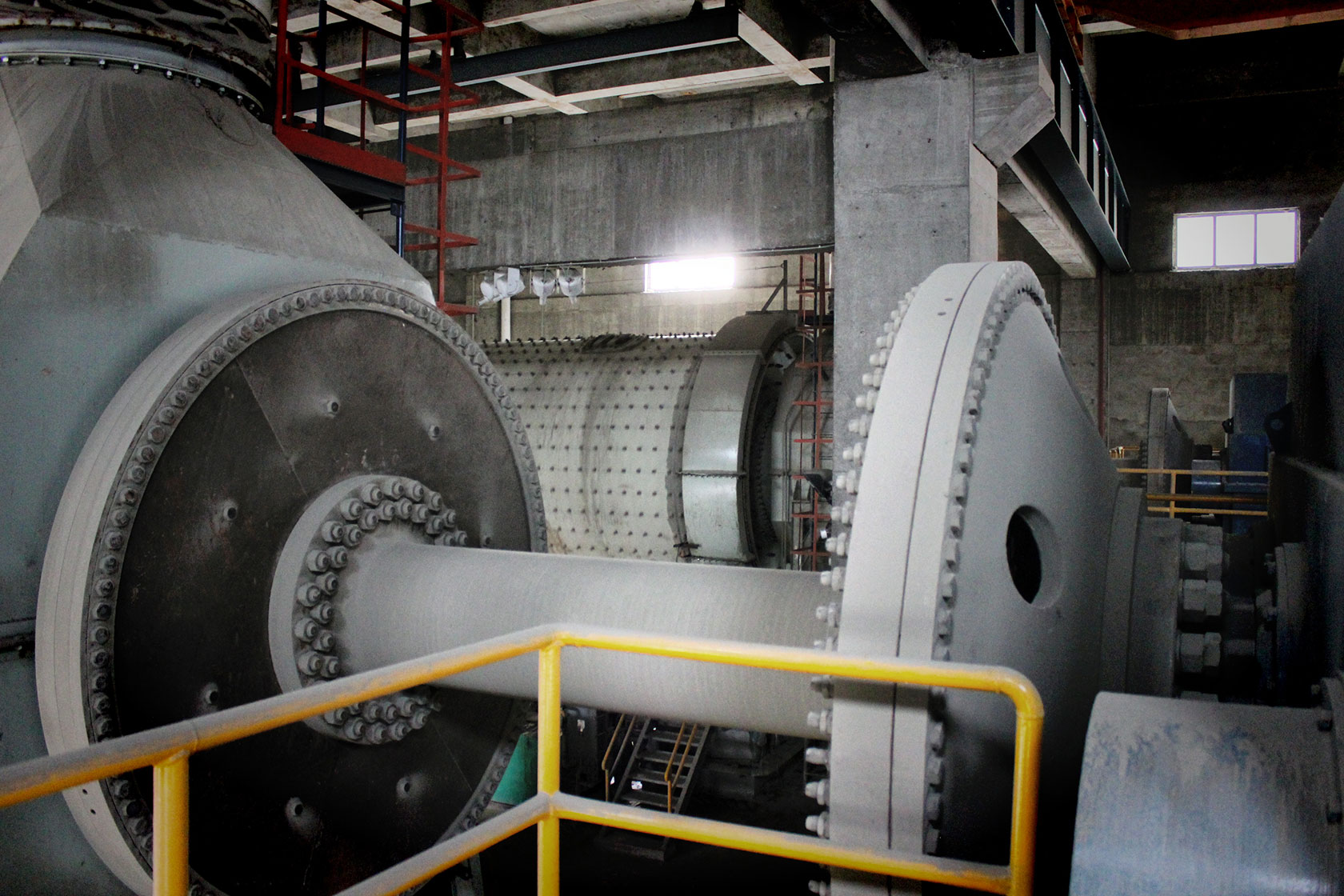

- Готовый продукт измельчается шаровыми мельницами, состоящими из барабанов, расположенных в горизонтальном положении, внутри которых размещены стальные шары. Помещённый в них клинкер размельчается до состояния порошка.

- Чем мельче полученные фракции цемента, тем лучшие эксплуатационные характеристики он будет иметь.

Существует несколько методов изготовления данного строительного материала. Их выбор обусловлен многими факторами, основными из которых является специфика имеющегося на предприятии оборудования и спрос на определённые марки цемента.

Разработанные технологии имеют отличие в способах подготовки сырья, используемого при производстве состава. Порядок его изготовления остаётся прежним.

Производство

Разработаны следующие методы:

- Мокрая технология, предусматривающая замену извести мелом. В процессе смешивания компонентов состава происходит измельчение их в шаровой мельнице. Это процесс выполняется с добавлением воды. В результате образуется шихта, имеющая концентрацию влаги до 50%.

- Полученный материал затем обжигается в печи. После обжига он уже становится клинкером. Затем его измельчают.

- Сухая технология значительно уменьшает себестоимость производства, так как она объединяет несколько технологических операций в единый процесс. При использовании данной технологии компоненты, поступающие в шаровую мельницу, одновременно размалываются и сушатся.

- Для сушки используется воздействие горячих газов. Готовая шихтная масса имеет консистенцию порошка.

- Комбинированная технология объединяет особенности вышеописанных способов производства. В зависимости от оборудования, используемого на предприятии, может быть получен полусухой состав, имеющий влажность до 18%.

- Во втором варианте первоначально подготавливается сухая смесь, затем увлажнённая до 14 %. В обоих вариантах подготовленный состав затем отжигается и перемалывается.

Подробнее о производстве цемента смотрите на видео:

Классификация цементных смесей

Существует много разновидностей и различных марок данного строительного материала. Различают их по основному составу и добавкам, придающим каждому виду особые свойства.

Среди основных типов выделяют:

- портландцемент, с которого начиналось производство популярного в строительстве продукта. Для изготовления связующих растворов его не используют. Он применяется для создания бетонных изделий высокой прочности, штукатурке и отделочных работах;

- часто используют при возведении фундаментов. Для этого необходимо знать, как разводить цемент с песком;

Портландцемент

- шлаковый цемент, при изготовлении которого используется доменный шлак и активные присадки. Используется для изготовления бетона и строительных растворов;

- глинозёмистый цемент, отличается устойчивостью к воздействию влаги, быстрым затвердеванием;

Глиноземистый

- кислотоупорный цемент, в котором используется кварцевый песок и кремнефтористый натрий. Материал устойчив к воздействию кислот, но недолговечен.

Приобретая любой из видов цемента, следует знать, что его состав активно взаимодействует с окружающей средой, при долгом хранении теряя свою прочность.

Даже если он хранится в сухом помещении, то спустя несколько месяцев его марка изменится в меньшую сторону. Поэтому, при его приобретении, следует обращать внимание на дату изготовления. Так же можете ознакомиться с нашей статьёй о технических характеристиках цемента м400.

состав, технология и этапы изготовления

Дата: 10 января 2019

Просмотров: 42153

Коментариев: 3

Цемент – широко распространенный материал, который применяют при любых видах работ, связанных с ремонтом, реставрацией, строительством. Цементная основа – вяжущие компоненты неорганического происхождения. Из цемента производятся бетонные, кладочные, штукатурные растворы, железобетонные изделия, используемые при строительстве промышленных объектов и частных построек.

Особенностью порошкообразной цементной массы, смешанной с водой, является способность постепенно твердеть, превращаясь в каменный массив. Процесс приобретения эксплуатационной прочности происходит как в воздушной среде, так и в воде. Главное условие твердения – избыточная влажность.

Все сталкивались с цементом, однако мало кто знает, из чего делают этот универсальный строительный материал, как его производят. Его основа – клинкер, специальные минеральные добавки и гипс. Рассмотрим подробно, как делают цемент, какое сырье для этого используется.

По-прежнему клинкер – это основной компонент, входящий в состав цемента

Сырьевые материалы

Производство цемента осуществляется на специальных заводах, расположенных близко к местам добычи исходного сырья для его изготовления. Главным исходным сырьем для цементного производства являются следующие естественные породы:

- ископаемые карбонатного типа. Это ценное природное сырье, отличающееся особенностями кристаллической структуры, физическими характеристиками. Материал может иметь кристаллическую или аморфную структуру, определяющую эффективность его взаимодействия при обжиге с другими компонентами;

- глинистые материалы, горные породы осадочного характера. Они имеют минеральную основу, становятся пластичными, объемно увеличиваются при избыточном увлажнении. Сырье характеризуется вязкостью, применяется при сухом методе производства.

[testimonial_view id=»3″]

Карбонатные породы

Остановимся на карбонатных породах, характерными представителями которых являются:

- Мел, являющийся горной породой осадочного характера, которая легко перетирается, относится к разновидностям мажущего известняка. Он популярен при изготовлении цемента.

- Мергель или мергелистый известняк – ископаемые осадочного типа, которые добываются в рыхлом или твердом состоянии, отличаются удельным весом, концентрацией влаги. Содержат примеси глины, что позволяет относить их к переходному сырью, имеющему много общего с известняковыми породами и ископаемыми на основе глины.

В состав входят активные минеральные добавки (15%) в соответствии со стандартами производства

- Известняковое сырье, ракушечники, отличающиеся отсутствием включений кремния. Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий.

- Породы доломитового типа, а также горные ископаемые осадочного происхождения, содержащие карбонаты. Они характеризуются ценными физическими свойствами.

Глинистое сырье

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки, являющиеся разновидностью глины, с повышенной концентрацией песчаной фракции и пылеобразных частиц;

- сланцы на глинистой основе, относящиеся к горным породам с повышенной прочностью, которые при измельчении расслаиваются на пластинчатые частицы. Сырье характеризуется стабильным гранулометрическим составом, низкой концентрацией влаги.

- лесс, представляющий рыхлую горную, непластичную породу, отличающуюся пористостью, мелкозернистостью. Содержит включения силиката, кварца.

Возможно применение отходов промышленного производства, других видов природных материалов и шлаков.

Корректирующие добавки

Цементный состав делают из минерального сырья с применением специальных пластификаторов, добавляемых при производстве.

Если увеличить количество добавок до 20%, то свойства цемента будут несколько изменены

Технология предусматривает использование добавок на базе ископаемых, содержащих:

- Глинозем.

- Кремнезем.

- Глину.

- Плавиковый шпат.

- Апатиты.

Введение корректирующих добавок, с помощью которых делают цемент и улучшают его характеристики, предусмотрено технологией. Пластификаторы позволяют улучшить следующие свойства цементного состава:

- стойкость к воздействию коррозионных процессов;

- устойчивость к воздействию перепадов температуры, глубоким циклам замораживания;

- прочностные характеристики;

- продолжительность твердения;

- подвижность цементного раствора, его эластичность;

- степень проницаемости водой.

Состав

Задумывались ли вы, из чего сделан цемент? Его состав обусловлен особенностями сырья и конкретной маркой продукции. Так, пользующийся широкой популярностью портландцемент имеет следующий состав:

- Кремниевый диоксид (кремниевая кислота или кварц) – 25 %.

- Известь – 60 %.

- Алюминий (глинозем) – 5 %.

- Оксиды железа и гипс – 10 %.

Сегодня производится множество видов цемента

Процентное соотношение ингредиентов может изменяться, согласно особенностям технологии и марки цементной продукции. Отдельные виды цементов, в частности шлакопортландцемент, включают в свой состав шлак, представляющий уголь, полученный в результате обжига клинкера.

Независимо от рецептуры, основные ингредиенты при изготовлении цементного состава – глина и известняк. Концентрация известняка трехкратно превышает содержание глины, что обеспечивает необходимое качество клинкера для производства цементной продукции.

Основными компонентами, из которых производят цемент, являются:

- клинкер, определяющий прочностные характеристики, получаемый при обжиге исходного сырья (известняка, глины). Клинкер является основой конечной продукции, используется в гранулированном виде диаметром 10-60 мм. Клинкер термообрабатывается при температуре порядка полторы тысячи градусов Цельсия. Он плавится с образованием массы с высоким содержанием кальциевого диоксида и кремнезема, которые определяют эксплуатационные характеристики цементных составов. Гранулы дробятся до пылеобразного состояния с последующим обжигом;

- гипс, процентное содержание которого определяет период твердения. Базовая рецептура предусматривает использование до 6% чистого порошкообразного гипса или гипсового камня, содержащего примеси;

- специальные добавки, вводимые для усиления имеющихся свойств или придания составу специальных характеристик, расширяющих сферу применения.

Очень часто цемент применяют в строительстве для создания бетона и армированных конструкций

Процесс изготовления

Производство цемента осуществляется поэтапно, предусматривает следующее технологические операции:

- Предварительное смешивание ингредиентов для изготовления клинкера, который делают из известняка, вводимого в количестве 75%, и из глины, доля которой составляет 25%.

- Высокотемпературный обжиг, после которого образуется клинкер. Он – результат процесса соединения глины и извести под воздействием повышенной до 1450 градусов Цельсия температуры.

- Измельчение, осуществляемое с помощью шаровых мельниц. Они представляют горизонтально расположенные барабаны с находящимися внутри стальными шарами, обеспечивающими измельчение клинкера до порошкообразного состояния. С уменьшением фракции помола возрастают эксплуатационные характеристики и марка цементного состава.

Этапы производства

Особенности производства предусматривают изготовление цемента различными методами, что сказывается на особенностях применяемого сырья. Это обусловлено расположением цементного производства, спецификой применяемого оборудования, спросом на определённые марки продукции.

Все варианты технологий отличаются только особенностями подготовки исходного сырья, которые осуществляются:

- мокрым путем. Мокрая технология предусматривает использование вместо извести мела, смешивание которого с необходимыми ингредиентами происходит одновременно с измельчением в горизонтальном барабане с обязательным добавлением воды. При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается;

- сухим методом. Сухая технология характеризуется уменьшенной себестоимостью производства цемента, сокращением технологического цикла. Это связано с объединением технологических операций, позволяющих одновременно осуществлять помол и сушку компонентов в шаровой мельнице под воздействием поступающих горячих газов. Полученная шихта имеет порошкообразную консистенцию;

- комбинированным способом. Комбинированный вариант объединяет особенности мокрого и сухого способа производства, но на разных предприятиях имеет определенные отличия. Один из вариантов обеспечивает возможность получение полусухого состава с влажностью до 18%, произведенного путем высушивания шихты, полученной по мокрой технологии. Второй метод предусматривает подготовку сухой смеси с последующим ею увлажнением до 14%, гранулированием, заключительным отжигом.

Заключение

Материал статьи предоставляет информацию о том, как делают цемент, какое сырье применяют, какие технологические особенности используют в процессе производства. Имеется множество технологических нюансов, которыми в совершенстве владеют специалисты, занимающиеся изготовление цемента.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Технологии производство цемента — сухой и мокрый способы

Цемент пользуется огромной популярностью в строительстве. Его применяют как самостоятельно, так в качестве компонента многих строительных составов (к примеру, в производстве железобетона и бетона). Изготовление цемента – дорогостоящий и энергоемкий процесс. Заводы размещают в непосредственной близости к месту добычи сырья, из которого в дальнейшем будет создаваться продукт.

Производство цемента включат 2 этапа:

- получение клинкера,

- измельчение клинкера и введение добавок.

На получение клинкера приходится приблизительно 70% себестоимости стройматериала.

Начинается все с добычи сырьевых материалов. Как правило, добыча известняка осуществляется путем сноса части горы, после которого открывается слой желто-зеленого известняка. Глубина залегания известнякового слоя – приблизительно 10 м, толщина – в среднем 0,7 м. После того, как сырье доставлено на завод, производится обжиг в специальной печи при температуре +1450°С, в результате которого получают клинкер.

На второй стадии производства цемента осуществляют дробление клинкера, гипсового камня, сушка добавок. Затем производится помол клинкера вместе с добавками и гипсом. Гипс добавляют в размере 5% от общей массы, добавки вводят в зависимости от типа смеси.

Однако, учитывая тот факт, что технические и физические характеристики сырьевого материала могут отличаться, для каждого типы сырья предусмотрен свой способ подготовки.

Способы производства цемента:

- мокрый,

- сухой,

- комбинированный.

Изготовление цемента мокрым способом

Мокрый способ предусматривает изготовление цемента с применением карбонатного компонента (мела) и силикатного компонента (глины). Также используются железосодержащие добавки (пиритные огарки, конверторный шлам и пр.). Влажность мела не должна быть более 29%, а влажность глины – не выше 20%. Называется этот способ производства цемента тому, потому что измельчение сырья осуществляется в воде, на выходе образуется шихта в виде суспензии на водной основе. Влажность шихты – 30-50%. Далее производится обжиг шлама в печи, в результате которого выделяется углекислота. Образовавшиеся шарики-клинкеры перемалывают в тонкий порошок под названием цемент.

Производство цемента сухим способом

Данный способ по праву считается наиболее экономически выгодным. Особенность его в том, что на всех стадиях используются материалы только в сухом состоянии. Выбор схемы производства цемента определяется химическими и физическими характеристиками сырья. Наиболее востребованным признано изготовление материалов во вращающихся печах, в котором используются глина и известняк.

После того, как глина и известняк прошли измельчение в дробилке, их сушат до требуемого состояния (влажность — не более 1%). Просушка и измельчение производиться в сепараторной машине, после чего смесь отправляется в циклонные теплообменники, где находится не боле 30 секунд. Далее идет стадия, на которой производиться обжиг сырья с дальнейшим перемещением в холодильник. Затем клинкер направляется на склад, где происходит его перемалывание и фасовка. Подготовка гипса и добавок, а также хранение и транспортировка цемента идентичны тем, которые производятся при мокром способе.

Комбинированный вариант производства цемента

Шлам получают «мокрым» способом, после чего смесь обезвоживается в специальных фильтрах до того момента, пока уровень влажности не достигнет 16-18%. Далее сырье отправляют на обжиг. Второй вариант комбинированного способа производства цемента предусматривает сухое изготовление сырьевой массы, в которую затем вводят 10-14% воды и гранулируют. Размер гранул не должен превышать 15 мм. Далее производится обжиг.

Для каждого способа производства используют свое оборудование и определенную последовательность операций.

Современные производства ориентируют деятельность на получение материала сухим методом. Его по праву считают будущим цементной промышленности.

Технология производства цемента (процесс изготовления): сырье, основные способы, оборудование

Для проведения строительных или ремонтных работ используют различные материалы, в том числе цемент разных видов и марок. Его используют для подготовки бетонных, кладочных, штукатурных растворов, для производства железобетонных изделий. Но при этом редко кто знаком с технологией производства цемента.

Читайте также: про строительство и ремонт.

Состав цемента

Содержание статьи:

Цементная смесь получается в результате смешивания ряда компонентов:

- Клинкера. Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно.

Гипса. Используется для регулирования процесса твердения цемента. Вводится в состав в количестве не более 5%.

Активных минеральных добавок. Они способствуют улучшению свойств цементного состава и расширению области его использования.

При изготовлении продукции могут быть использованы другие добавки, например, окислы кальция, магния, фосфора, соли. Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Если технологический процесс позволяет, то в состав могут быть введены пластификаторы.

Их использование помогает получить следующие эксплуатационные характеристики:

- Препятствовать проникновению влаги в конструкцию.

Уменьшение времени затвердевания.

Увеличение прочности.

Стойкость к колебаниям температур, влиянию агрессивных сред.

В зависимости от количества добавок выделяются несколько видов продукта:

- Портландцемент. Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.

Глиноземистый. Отличается ускоренным твердением. Благодаря этому свойству его используют на объектах, которым необходима срочная реставрация, например, устранение разрушений после аварий, пожаров.

Магнезиальный. Основной компонент — оксид магния, добавляет составу прочности, повышает адгезию к древесине. Однако из-за повышенной склонности к коррозии используется редко.

Кислотоупорный. В процессе изготовления в состав вносится наполнитель — гидроксиликат натрия, затворяющийся жидким стеклом. Используется в кислотостойких бетонах и растворах.

Производство цемента на заводах

Выпуском цементной смеси занимаются специализированные предприятия. Чтобы получить качественный продукт требуется специальное оборудование и знание технологии. От мощности предприятия и качества сырья зависит выбор способа производства цемента.

Технологический процесс предполагает выполнение ряда производственных этапов:

- Добыча сырья, в состав которого входит гипс, глина, известняк.

Дробление известняка с приданием полученному продукту необходимой влажности.

Измельчение известняка. Смешивание его с глиной. Концентрация компонентов может меняться. Все зависит от характеристик используемого сырья. В основном соотношение составляет 3:1. В результате получается комбинированный, сухой или мокрый шлам.

Обжиг. Сырьевая масса отправляется в печь, разогретую до 1500 градусов, где спекается и превращается в гранулированную фракцию — клинкер.

Измельчение. Клинкер в специальных мельницах измельчается до порошкообразного состояния.

Подготовленные ингредиенты смешиваются в соответствии с рецептурой марки будущего цемента. В процессе смешивания добавляется гипс и специальные минеральные добавки.

Цементные составы изготавливаются по проверенным технологиям. В зависимости от состава и качества используемого сырья применяются разные методы подготовки исходных материалов.

Сухой способ

При производстве не используется вода. Основные материалы — глина и известняк, дробятся на специальном оборудовании. Сушатся, перемалываются в муку. Смешиваются при помощи пневматического инструмента и подаются на обжиг.

Клинкер, что образовался после обжига, измельчается до установленной фракции, фасуется в подготовленную тару и перевозится на склад. Производство цемента сухим способом позволяет снижать производственные затраты. Но требует повышенной однородности основных материалов. К тому же является опасным, с точки зрения экологии.

Мокрый способ

Преимуществом данного метода изготовления цемента является возможность точно подобрать необходимый состав шлама, несмотря на неоднородность исходного сырья. Шлам при таком способе приобретает жидкую консистенцию. В нем содержится около 40% жидкости.

Прежде чем сделать конечный продукт, шлам помещается в специальные технологические бассейны для корректировки состава. Затем отправляется во вращающиеся печи для обжига.

Температура обжига превышает 1000 градусов, поэтому изготовление цемента мокрым способом требует больших энергозатрат. Но дает возможность получать продукт высокого качества.

Комбинированные способы

Технология предполагает объединение сухого и мокрого способов производства цемента. Один из них может быть взят за основу, а второй — выступать в качестве дополнения. На разных предприятиях эти способы имеют различия. Все зависит от особенностей имеющегося оборудования для производства цемента, близости к месту добычи сырья, а также от потребностей на установленные марки продукта.

Если за основу взят мокрый метод, то сырье вначале смешивается, а затем обезвоживается в специальных сушилках с фильтрами почти до сухого состояния. Только после этой процедуры отправляется в печь. Такая технология позволяет уменьшать теплозатраты, поскольку в процессе обжига почти нет испарений.

Когда в основе лежит сухой способ, в процессе гранулирования готовой смеси используется вода. В обоих случаях влажность клинкера, отправляющегося в печь, около 10-18%.

Как делают белый цемент

Белый цемент, производство которого несколько отличается от технологии выпуска серого продукта, может выпускаться как мокрым, так и сухим способом. Отличается технология тем, что исходное сырье обжигается при высокой температуре и затем быстро охлаждается водой.

Клинкер этого вида продукции складывается из минеральных добавок, известняка, гипса, соли и других компонентов. Исходное сырье готовится из карбонатной и глинистой породы: известняка, каолиновой глины, отходов обогащения, кварцевого песка.

Основным достоинством и отличительной чертой белого цемента является его белоснежность. Но его производство обходится намного дороже по сравнению с серым продуктом.

Источник

Цементный Процесс производства

*Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland острова (Мальвинские острова) Фарерские острова ФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуам GuatemalaGuineaGuinea-BissauGuyanaHaitiHeard и McDonald IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Китс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао-Томе и ПринсипиСаудовская АравияСенег alSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited Арабские EmiratesUnited KingdomUruguayUS Малые отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U.S.) Острова Уоллис и ФутунаЗападная СахараЙеменЮгославияЗамбияЗимбабве

цемент | Определение, состав, производство, история и факты

Цемент , в общем, клейкие вещества всех видов, но в более узком смысле связующие материалы, используемые в строительстве и гражданском строительстве. Цементы этого типа представляют собой мелкоизмельченные порошки, которые при смешивании с водой затвердевают до твердой массы. Отверждение и затвердевание являются результатом гидратации, которая представляет собой химическую комбинацию цементных смесей с водой, которая дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности.Из-за их гидратирующих свойств строительные цементы, которые схватываются и затвердевают даже под водой, часто называют гидравлическими цементами. Самый важный из них — портландцемент.

процесс производства цементаПроцесс производства цемента, от дробления и измельчения сырья до обжига измельченных и смешанных ингредиентов, до окончательного охлаждения и хранения готового продукта.

Encyclopædia Britannica, Inc.В этой статье рассматривается историческое развитие цемента, его производство из сырья, его состав и свойства, а также проверка этих свойств.Основное внимание уделяется портландцементу, но также уделяется внимание другим типам, таким как шлакосодержащий цемент и высокоглиноземистый цемент. Строительный цемент имеет общие химические составляющие и технологии обработки с керамическими изделиями, такими как кирпич и плитка, абразивные материалы и огнеупоры. Подробное описание одного из основных применений цемента см. В статье «Строительство зданий».

Применение цемента

Цемент может использоваться сам по себе (т.е. «в чистом виде» в качестве затирочного материала), но обычно используется в растворе и бетоне, в которых цемент смешан с инертным материалом, известным как заполнитель.Строительный раствор представляет собой цемент, смешанный с песком или щебнем, размер которого должен быть менее примерно 5 мм (0,2 дюйма). Бетон представляет собой смесь цемента, песка или другого мелкого заполнителя и крупного заполнителя, который для большинства целей имеет размер от 19 до 25 мм (от 0,75 до 1 дюйма), но крупный заполнитель может также достигать 150 мм ( 6 дюймов) при укладке бетона в большие массивы, такие как дамбы. Растворы используются для связывания кирпичей, блоков и камня в стенах или для визуализации поверхностей. Бетон используется для самых разных строительных целей.Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется при производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий. Продукция собирается на фабриках и поставляется готовой к установке.

бетонЗаливка бетона в фундамент дома.

Karlien du Plessis / Shutterstock.comПроизводство цемента чрезвычайно широко распространено, поскольку бетон сегодня является наиболее широко используемым строительным материалом в мире.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасСЫРЬЕ В ПРОИЗВОДСТВЕ ЦЕМЕНТА

Основными материалами, используемыми в производстве цемента, являются минералы, содержащие оксид кальция, силекс, глинозем и оксид железа.

Эти компоненты редко встречаются в одном виде сырья; поэтому для производства цемента выбирается сырьевая смесь, состоящая из следующих компонентов:

КАРБОНАТНЫЙ КОМПОНЕНТ (с высоким содержанием кальция) содержится в сырьевой смеси в количестве 76-80%:

- Известняк.Твердость по шкале Мооса 1,8-3,0. Чем старше геологическая фракция, тем тверже. Одна из разновидностей липового шпата — мрамор.

- В отличие от известняка, он имеет более рыхлую землистую структуру; следовательно, это относится к специально разработанному сырью для влажного производства. Мел — сырье мягкое, дробления не требует.

- Мергель — известняк с примесями силекса и глинистых веществ, а также оксида железа, переходная стадия к глине. Твердость мергеля ниже твердости известняка. Чем больше глинистых веществ, тем ниже его твердость.Это отличное сырье для производства цемента.

Каждый из этих материалов имеет разный коэффициент измельчения. Чем выше коэффициент измельчения, тем больше измельчение этого материала. Коэффициенты измельчения для основного сырья при производстве цемента приведены в таблице ниже.

| Шлифованный материал | Коэффициент помола |

| Вращающаяся печь для клинкера | 1,00 |

| Клинкер шахтной печи | 1.15-1,25 |

| Шлак доменный гранулированный | 0,55–1,10 |

| Мел | 3,70 |

| Глина | 3,00–3,50 |

| Марл | 1,40 |

| Известняк | 1,20 |

| Кварцевый песок | 0,60–0,70 |

КОМПОНЕНТ ГЛИНЫ (содержит мало извести)

Глинистые минералы имеют мелкозернистую структуру; размер зерна не превышает 2 мкм.

КОРРЕКТИРУЮЩИЕ ДОБАВКИ

Корректирующие добавки добавляются в случаях, когда химический состав сырьевой смеси не соответствует установленным требованиям. Например, песок, триполи используются для увеличения кремнезема. При недостатке оксида железа для снижения температуры спекания клинкера и увеличения коэффициента насыщения добавляют пиритовый огарок, железную руду. Это приводит к экономии газа при горении. Карбонатные и глинистые компоненты используются для обеспечения необходимого содержания CaCO3.Они имеют разные карбонатные компоненты CaCO 3 (титр). Карбонатная составляющая содержит до 97% CaCO3, глина — около 10%. Необходимо добиться, например, титра 80%. Поэтому на цементных заводах существуют иловые бассейны с высоким и низким содержанием титра. Осадок из бассейнов смешивается в определенных пропорциях.

В связи с этим каждый цементный завод имеет свой уникальный состав сырья для производства готовой продукции. Например, смесь материалов, используемых некоторыми цементными заводами в Украине.

— известняк, глина, шлак;

— мергель, мел; золы 2,5%;

— известняк, глина + суглинок, корректирующие добавки;

— известняк-ракушечник; красноватая глина;

— промывка угля, жмыха, шлака;

— мергель, суглинок, колчеданный шлак.

Выбор состава смеси материалов с полезными компонентами, как правило, определяется географическим положением завода и поставкой сырья.

Единственная общая черта всех цементных заводов — сложность измельчения исходного материала, поскольку материал достаточно твердый и имеет высокую абразивность.

Именно поэтому при измельчении материалов в трубных мельницах этой отрасли используются высококачественные мелющие шары с высокой твердостью по всему сечению. Компания Энергостил на протяжении 10 лет поставляет мелющие шары на цементные заводы не только Украины, но и зарубежья.

Как изготавливают цемент и бетон

Цемент — важнейший ингредиент бетона.Это мелкий порошок, который действует как клей, скрепляющий бетон при смешивании с водой, песком и заполнителями.

Цемент производится путем нагревания точной смеси тонкоизмельченного известняка, глины и песка во вращающейся печи до температуры, достигающей 1450ºC. Это приводит к производству цементного клинкера, промежуточного продукта при производстве цемента. Цементный клинкер выходит из печи, охлаждается, а затем тонко измельчается для получения порошка, известного как цемент. На топливо, сжигаемое для обогрева печи, приходится около 40% выбросов при производстве цемента.Остальные 60% — это «технологические выбросы», т.е. когда известняк перегрет, он высвобождает свои углеродные атомы и образует в печи CO 2 , которые практически невозможно восстановить. Канадская цементная и бетонная промышленность применяет ряд инновационных мер для дальнейшего сокращения углеродного следа.

Цемент — лишь небольшая часть рецептуры бетона, обычно составляя от 7% до 10% бетонной смеси. Другими основными компонентами бетона являются песок, гравий (мелкий и крупный заполнитель) и вода.

Химические вещества, называемые добавками, иногда добавляют на стадии производства бетона для улавливания воздуха, удаления воды, изменения вязкости и изменения других эксплуатационных свойств. Производители улучшают процесс склеивания цемента на стадии производства бетона с помощью дополнительных вяжущих материалов (SCM), которые поступают из потоков промышленных отходов.

Основные ингредиенты цемента (известняк, песок и глина) и бетона (цемент, смешанный с песком, гравием и водой) являются одними из наиболее широко доступных сырьевых материалов на Земле.

| Цементный порошок | Основные ингредиенты бетона: (цемент, смешанный с песком, гравием и водой) | Доля различных ингредиентов в типичной бетонной смеси |

Производство цемента | Американское литейное общество

Что такое портландцемент?

Многие путают термины «цемент» и «бетон».«Портландцемент — это промышленный продукт, который входит в состав различных бетонных изделий. Портландцемент продается в виде мелкодисперсного порошка, который смешивают с водой и заполнителями для изготовления бетона на портландцементе (PCC). Портландцемент состоит из силикатов кальция, алюминатов кальция, алюмоферритов кальция и обычно небольшого количества гипса. Когда в цемент добавляется вода, минералы кальция гидратируются и образуют гель. Этот гель скрепляет заполнитель в бетоне.

Существует восемь типов портландцементов, каждый из которых имеет особые свойства и химические требования.Однако производственный процесс по сути тот же и является продуктом работы печи. Производство цемента — это двухэтапный процесс. Такие материалы, как известняк, содержащий оксид кальция, смешиваются с кремнеземом и глиноземными материалами, такими как песок, сланец или глина. Сырье обычно сушат и измельчают, а затем смесь нагревают во вращающейся печи с образованием клинкера. Затем клинкер смешивают с гипсом и другими материалами и измельчают до мелкого порошка (сито 200 меш), известного как портландцемент.

Как литейный песок используется при производстве портландцемента?

Литейный песок считается «альтернативным материалом», который может заменить первичное сырье. Сырье, используемое при производстве портландцемента, должно содержать соответствующие пропорции оксида кальция, кремнезема, глинозема и оксида железа. Смеси портландцемента обычно содержат 10-12 мас.% Кремнезема и оксиды алюминия и железа (2-5 мас.%). Эти минеральные компоненты являются важными компонентами большинства формовочных песков, поэтому они могут заменять первичные минералы.Согласно исследованию, проведенному в 2008 году Портлендской цементной ассоциацией, 13 из цементных печей страны получали формовочный песок. Измельченный ваграночный шлак также может быть использован в качестве сырья для производства цемента.

Как портландцемент работает с литейным песком?

Портландцемент, изготовленный с использованием формовочного песка, соответствует всем требованиям к качеству и характеристикам портландцемента, изготовленного исключительно из первичных материалов. Исследование Американского литейного общества показало, что портландцемент, изготовленный из формовочного песка, может иметь более высокую прочность на сжатие, чем портландцемент, изготовленный из обычного сырья.

Литейный песок используется в качестве исходного сырья при производстве портландцемента. Различные типы портландцемента имеют разные химические и физические требования из-за различного использования цемента. Стандарт ASTM C-150, Стандартные спецификации для портландцемента, обозначает различные типы портландцемента.

Какие технические проблемы связаны с литейным песком при производстве портландцемента?

Химическая консистенция формовочных песков более важна, чем физические характеристики при определении пригодности для производства портландцемента.Содержание кремнезема в формовочном песке превышает минимальное 80% -ное содержание кремнезема, которое требуется для обжига портландцемента, и наличие других элементов, таких как железо и алюминий, является преимуществом. Содержание глины в формовочном песке может быть проблемой, если она создает проблемы с текучестью в цементных печах с процессами смешивания влажного сырья.

Хотя формовочный песок может быть отличным сырьем для производства портландцемента, расстояния транспортировки могут быть препятствием для поиска большего количества формовочного песка для печей портландцемента.В Соединенных Штатах всего 118 цементных печей, некоторые из которых владеют соседними карьерами, где известняк и другие первичные заполнители перерабатываются для производства цемента.

Существуют ли какие-либо конкретные проблемы обеспечения / контроля качества, о которых необходимо знать поставщикам и / или конечным пользователям?

Просеянный формовочный песок может быть желательным сырьем для производства цемента, если расстояния транспортировки не препятствуют его использованию. Системы подачи печи предназначены для работы с крупнозернистыми материалами, а просеянный формовочный песок уже является мелким заполнителем.Это означает, что использование формовочного песка позволяет избежать затрат и воздействия на окружающую среду, связанных с измельчением другого сырья.

Литейный песок, предназначенный для цементной печи, должен быть просеян, чтобы на нем не было мусора, торцов керна, постороннего металла и посторонних материалов. В частности, посторонний металл может повредить системы подачи печи. Стыки керна можно измельчать и смешивать с другими песчаными потоками, если сохраняется химическая консистенция. Следует избегать использования формовочного песка из силиката натрия, поскольку этот конкретный тип связующего изменяет химический состав цемента.Самым большим препятствием для увеличения использования формовочного песка в производстве цемента является получение необходимого количества просеянного песка на постоянной основе.

Существуют ли какие-либо особые экологические проблемы, связанные с использованием литейного песка в портландцементе?

Ассоциация портландцемента разработала программу по повышению устойчивости производства и использования портландцемента. Использование формовочного песка в процессе производства портландцемента помогает создать более экологичный продукт.Для удовлетворения спроса на портландцемент требуется огромное количество сырья, содержащего известь, кремнезем, глинозем и оксид железа. Производство цемента — это очень энергоемкая промышленная деятельность. В дополнение к сокращению использования первичного материала, использование формовочного песка позволяет экономить энергию за счет исключения добычи, дробления и измельчения первичного сырья до размера зерна.

Щелкните по ссылкам ниже, чтобы получить дополнительные ресурсы и информацию о цементе.

Портлендская цементная ассоциация

http: // www.цемент.org/manufacture/

Производство цемента — обзор

6.5 Использование дополнительных вяжущих материалов для сокращения выбросов CO

2 и связываниеПроизводство цемента является одним из крупнейших источников выбросов CO 2 . SCM частично или полностью использовались в качестве замены цемента или мелкозернистых заполнителей в строительстве для снижения спроса на цемент и соответствующих выбросов CO 2 (Al-Harthy et al., 2003; Babu and Kumar, 2000; Bondar and Coakley, 2014). ; Cheng et al., 2005; Цзя, 2012; Хан и Сиддик, 2011 г .; Кунал и др., 2012; Лимбахия и Робертс, 2004; Lothenbach et al., 2011; Маслехуддин и др., 2009; Наджим и др., 2014; Ночая и др., 2010; Сиддик, 2011; Сиддик и Беннасер, 2012; Toutanji et al., 2004). Некоторыми из установленных SCM являются летучая зола, микрокремнезем, доменный шлак, стальной шлак и т. Д. Пуццолановые материалы, такие как летучая зола, стальной шлак и цементная пыль (CKD), при использовании в качестве замены цемента, улучшают долговечность Срок действия бетона, так как пуццолановая реакция требует времени.Но прочность SCM в раннем возрасте вызывает беспокойство, поскольку уменьшение содержания цемента вызывает меньшую гидратацию и, как следствие, меньшее образование геля CSH (Lothenbach et al., 2011). Проблема низкой ранней прочности SCM может быть решена путем отверждения карбонизацией в раннем возрасте.

Помимо секвестрации CO 2 , карбонизирующее отверждение также действует как механизм активации SCM (Monkman et al., 2018). Многие исследования пытались оценить влияние ACC на использование SCM (Monkman and Shao, 2006; Sharma and Goyal, 2018; Zhan et al., 2016; Zhang et al., 2016; Чжан и Шао, 2018). ACC не только увеличивает степень гидратации альтернативных вяжущих материалов, но также улучшает характеристики бетона в раннем возрасте. Монкман и Шао (2006) оценили карбонизацию доменного шлака, летучей золы, шлака электродуговой печи (ЭДП) и извести. Все четыре материала реагировали по-разному при отверждении карбонизацией в течение 2 часов. Летучая зола и известь показали самую высокую степень карбонизации, за ней следовали шлак из EAF, тогда как измельченный гранулированный доменный шлак (GGBS) показал наименьшую реакционную способность по отношению к CO 2 .Кальцит был основным продуктом реакции из летучей золы, извести и шлака EAF, тогда как арагонит был получен карбонизацией GGBS. Шарма и Гоял (2018) изучали влияние ACC на цементные растворы, изготовленные с использованием CKD в качестве замены цемента. Было обнаружено, что ACC улучшает прочность цементных растворов в раннем возрасте на 20%, даже для растворов с более высоким содержанием CKD. В нескольких исследованиях была предпринята попытка оценить способность стальных вяжущих для шлака улавливать CO 2 (Bonenfant et al., 2008; He et al., 2013; Huijgen et al., 2005; Huijgen and Comans, 2006; Ukwattage et al., 2017). Присутствие компонента C 2 S в стальном шлаке делает его потенциально вяжущим материалом, который может действовать как поглотитель углерода для связывания CO 2 (Johnson et al., 2003).

Zhang et al. (2016) в своем исследовании обнаружили, что бетон из летучей золы более реактивен к CO 2 по сравнению с бетоном из OPC. С уменьшением содержания OPC образовалась пористая микроструктура из-за недостаточной реакции гидратации.Увеличенное расстояние между зернами цемента способствовало более высокой вероятности реакции с CO 2 и, следовательно, более высокой степени связывания CO 2 . Характеристики SCM, подвергнутых отверждению карбонизацией, в значительной степени зависят от тонкости материала и посткарбонизации от содержания воды. Более мелкий размер частиц SCM обеспечивает более высокую удельную площадь для эффективной реакции карбонизации. В связи с этим во многих исследованиях было замечено, что бетон, изготовленный с использованием SCM, имел лучшую реактивность по отношению к CO 2 , чем OPC (Monkman and Shao, 2006).Посткарбонизация содержания воды также играет доминирующую роль в определении производительности SCM. Посткарбонизация с достаточным содержанием воды необходима для полной гидратации и пуццолановой реакции SCM (Monkman and Shao, 2006).

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C. Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта.

Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.