схема, принцип работы, устройство, расчет

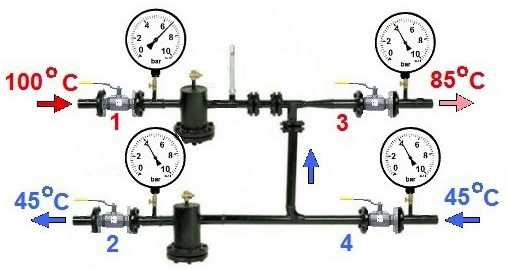

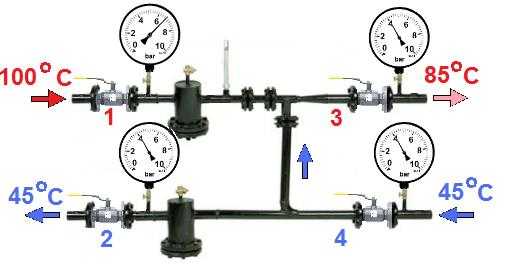

При централизованном теплоснабжении горячая вода, прежде чем попасть в радиаторы отопления многоквартирных домов, проходит через тепловой пункт. Там она доводится до необходимой температуры с помощью специального оборудования. С этой целью в подавляющем большинстве домовых тепловых пунктов, построенных во времена СССР, установлен такой элемент, как элеватор отопления. Рассказать, что он собой представляет и какие задачи выполняет, призвана данная статья.

Назначение элеватора в системе отопления

Теплоноситель, выходящий из котельной или ТЭЦ, имеет высокую температуру – от 105 до 150 °С. Естественно, что подавать в систему отопления воду с такой температурой недопустимо.

Нормативными документами эта температура ограничена пределом 95 °С и вот почему:

- в целях безопасности: можно получить ожоги от прикосновения к батареям;

- не всякие радиаторы могут функционировать при высоких температурных режимах, не говоря уже о полимерных трубах.

Снизить температуру сетевой воды до нормируемого уровня позволяет работа элеватора отопления. Вы спросите – а почему нельзя сразу направить в дома воду с требуемыми параметрами? Ответ лежит в плоскости экономической целесообразности, подача перегретого теплоносителя позволяет передать с одним и тем же объемом воды гораздо большее количество тепла. Если температуру снизить, то придется увеличить расход теплоносителя, а следом существенно вырастут диаметры трубопроводов тепловых сетей.

Итак, работа элеваторного узла, установленного в тепловом пункте, состоит в снижении температуры воды путем подмешивания в подающий трубопровод остывший теплоноситель из обратки. Следует отметить, что данный элемент считается устаревшим, хотя до сих пор повсеместно используется. Сейчас при устройстве тепловых пунктов применяются смешивающие узлы с трехходовыми клапанами либо пластинчатые теплообменники.

Как функционирует элеватор?

Если говорить простыми словами, то элеватор в системе отопления – это водяной насос, не требующий подведения энергии извне. Благодаря этому, да еще простой конструкции и низкой стоимости, элемент нашел свое место практически во всех тепловых пунктах, что строились в советское время. Но для его надежной работы нужны определенные условия, о чем будет сказано ниже.

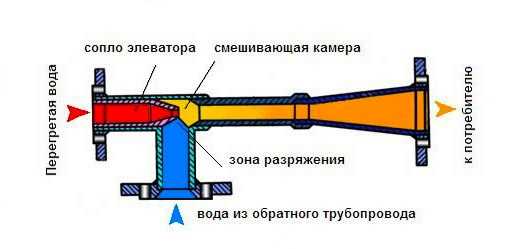

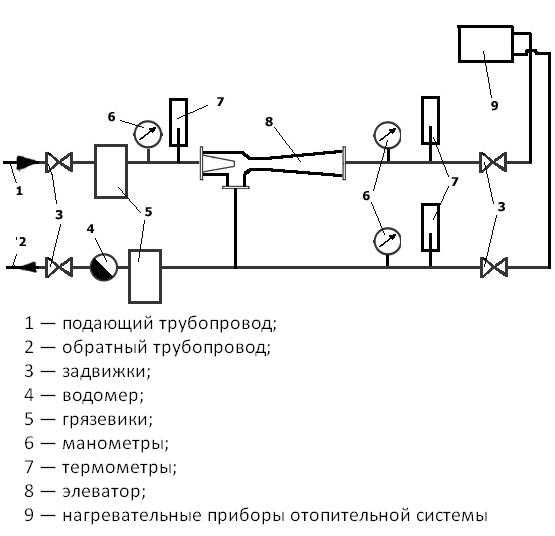

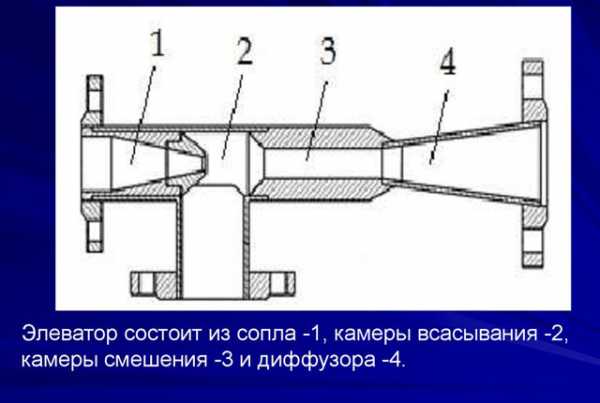

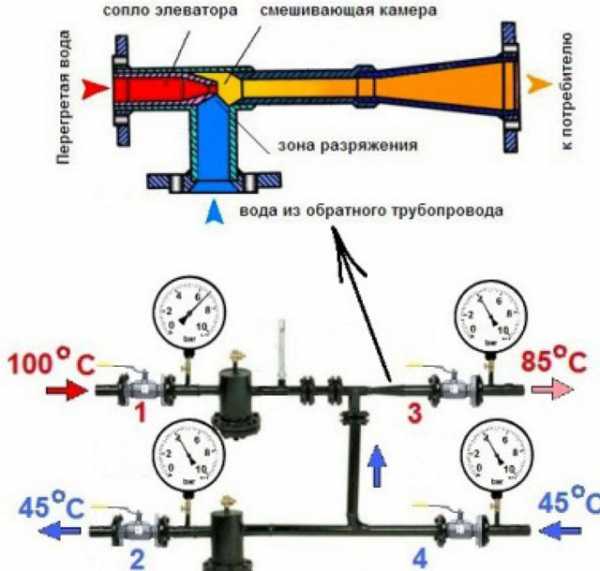

Чтобы понять устройство элеватора системы отопления, следует изучить схему, представленную выше на рисунке. Агрегат чем-то напоминает обычный тройник и устанавливается на подающем трубопроводе, своим боковым отводом он присоединяется к обратной магистрали. Только через простой тройник вода из сети проходила бы сразу в обратный трубопровод и прямо в систему отопления без снижения температуры, что недопустимо.

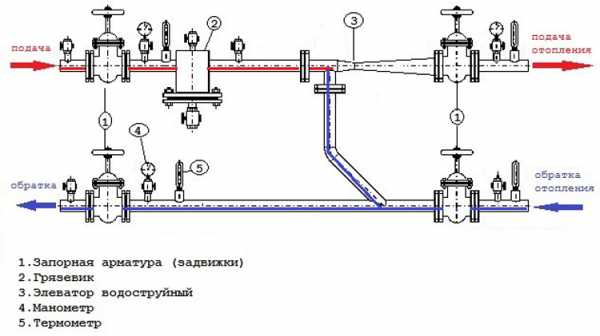

Стандартный элеватор состоит из подающей трубы (предкамеры) со встроенным соплом расчетного диаметра и смесительной камеры, куда подводится остывший теплоноситель из обратки. На выходе из узла патрубок расширяется, образуя диффузор. Агрегат действует следующим образом:

- теплоноситель из сети с высокой температурой направляется в сопло;

- при прохождении через отверстие малого диаметра скорость потока возрастает, из-за чего за соплом возникает зона разрежения;

- разрежение вызывает подсасывание воды из обратного трубопровода;

- потоки смешиваются в камере и выходят в систему отопления через диффузор.

Как происходит описанный процесс, наглядно показывает схема элеваторного узла, где все потоки обозначены разными цветами:

Непременное условие устойчивой работы узла заключается в том, чтобы величина перепада давления между подающей и обратной магистралью сети теплоснабжения было больше, чем гидравлическое сопротивление отопительной системы.

Наряду с явными преимуществами данный смесительный узел обладает одним существенным недостатком. Дело в том, что принцип работы элеватора отопления не позволяет регулировать температуру смеси на выходе. Ведь что для этого нужно? Изменять при необходимости количество перегретого теплоносителя из сети и подсасываемой воды из обратки. Например, чтобы температуру снизить, надо уменьшить расход на подаче и увеличить поступление теплоносителя через перемычку. Этого можно добиться только уменьшением диаметра сопла, что невозможно.

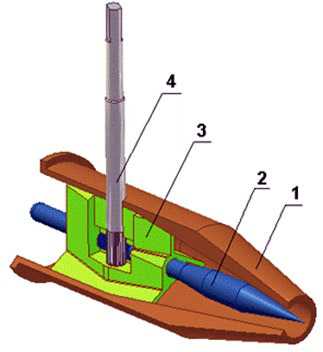

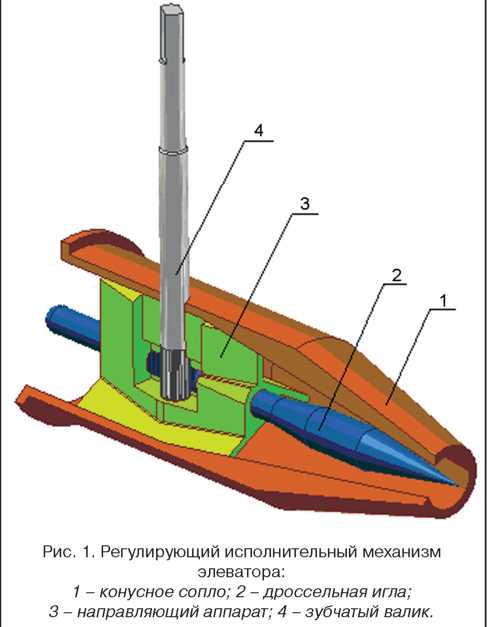

Проблему качественного регулирования помогают решить элеваторы с электроприводом. В них посредством механического привода, вращаемого электродвигателем, увеличивается или уменьшается диаметр сопла. Это реализовано за счет дроссельной иглы конусной формы, входящей в сопло изнутри на определенное расстояние. Ниже изображена схема элеватора отопления с возможностью управления температурой смеси:

1 – сопло; 2 – дроссельная игла; 3 – корпус исполнительного механизма с направляющими; 4 – вал с зубчатым приводом.

Примечание. Вал привода может снабжаться как рукояткой для управления вручную, так и электродвигателем, включаемым дистанционно.

Появившийся относительно недавно регулируемый элеватор отопления позволяет производить модернизацию тепловых пунктов без кардинальной замены оборудования. Учитывая, сколько еще подобных узлов функционирует на просторах СНГ, подобные агрегаты приобретают все большую актуальность.

Расчет элеватора отопления

Следует отметить, что расчет водоструйного насоса, коим является элеватор, считается довольно громоздким, мы постараемся подать его в доступной форме. Итак, для подбора агрегата нам важны две главных характеристики элеваторов – внутренний размер смесительной камеры и проходной диаметр сопла. Размер камеры определяется по формуле:

Здесь:

- dr – искомый диаметр, см;

- Gпр – приведенное количество смешанной воды, т/ч.

В свою очередь, приведенный расход вычисляется таким образом:

В этой формуле:

- τсм – температура смеси, идущей на отопление, °С;

- τ20 – температура остывшего теплоносителя в обратке, °С;

- h3 – сопротивление отопительной системы, м. вод. ст.;

- Q – потребный расход тепла, ккал/ч.

Чтобы подобрать элеваторный узел системы отопления по размеру сопла, надо его рассчитать по формуле:

Здесь:

- dr – диаметр смесительной камеры, см;

- Gпр – приведенный расход смешанной воды, т/ч;

- u – безразмерный коэффициент инжекции (смешивания).

Первые 2 параметра уже известны, остается только отыскать значение коэффициента смешивания:

В этой формуле:

- τ1 – температура перегретого теплоносителя на входе в элеватор;

- τсм, τ20 – то же, что и в предыдущих формулах.

Примечание. Для расчета сопла надо взять коэффициент u, равный 1.15u’.

Опираясь на полученные результаты, осуществляется подбор агрегата по двум основным характеристикам. Стандартные размеры элеваторов обозначены номерами от 1 до 7, принимать надо тот, что ближе всего к расчетным параметрам.

Заключение

Поскольку реконструкции всех тепловых пунктов произойдут нескоро, элеваторы еще долго будут служить там в качестве смесителей. Поэтому знание их устройства и принципа действия будет полезным определенному кругу людей.

cotlix.com

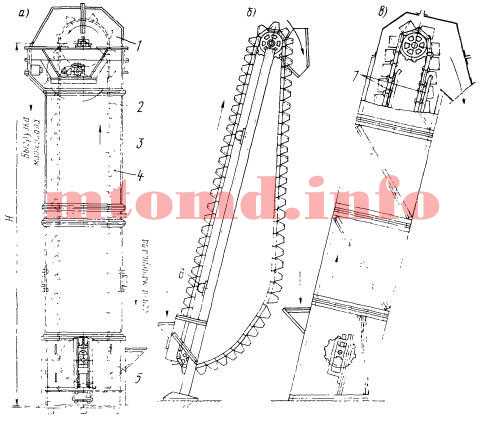

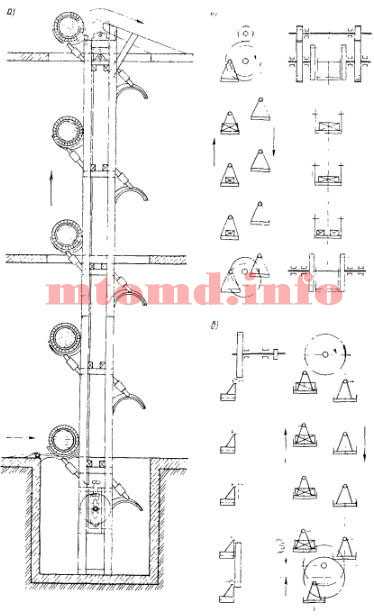

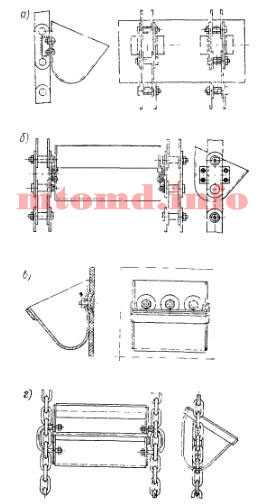

| Вопрос 1: Технологическая схема элеватора и мукомольного производства. Элеватор Элеватор представляет собой сооружение, предназначенное для приемки, предварительной очистки, сушки, хранения, взвешивания и отпуска зерна. В зависимости от назначения все элеваторы классифицируются три типа: заготовительные, перевалочные и производственные. Заготовительные элеваторы предназначены для хранения зерна непосредственно на пунктах уборки урожая. Перевалочные элеваторы используются для приема и временного хранения больших партий зерна с последующей их отгрузкой для снабжения различных регионов. Зерно может доставляться на перевалочный элеватор железнодорожным, речным или морским транспортом. Отгрузка может производиться этим же видом транспорта или другими перечисленными транспортными средствами. Производственные — это элеваторы, задействованные в технологической цепочке производственных предприятий (показать плакат с технологическими участками мукомольного производства). Все заготовительные, перевалочные и производственные элеваторы состоят из приемного отделения, рабочей башни и силосных корпусов. При необходимости на элеваторах также предусматривается сушильное отделение. Приемное отделение элеватора предназначено для приемки зерна из железнодорожного, водного или автомобильного транспорта. Для разгрузки железнодорожных вагонов предусматривается специальное крытое сооружение с приемным бункером, или так называемой завальной ямой. Это сооружение показано на плакате (показать). Сверху завальной ямы устанавливают решетки для очистки зерна от крупных посторонних предметов. В зависимости от конструкции вагонов, разгрузка может производиться через нижние люки или через боковые стенки. Во втором случае в приемном отделении предусматривается специальный вагоноразгрузчик с гидравлическим приводом, обеспечивающий поднятие и поворот платформы. Из завальной ямы зерно по галерее ленточными транспортерами подается в рабочую башню. Рабочая башня — это наиболее высокая часть элеватора. Ее высота может достигать 80 м. В рабочей башне размещаются нории, а также оборудование для первичной очистки и взвешивания зерна. Нория представляет собой вертикальный ковшевой транспортер, в котором металлические или пластиковые ковши прикреплены к резинотканевой ленте. Транспортеры размещаются в специальном защитном коробе. Вся нория условно разделяется на три части: нижняя часть — башмак нории, средняя часть — рабочая часть, верхняя часть — головка нории. Как отмечалось ранее, при необходимости на элеваторах предусматривается сушильное отделение. Зерно с содержанием влаги 16-17 % считается влажным, а выше 17 % — сырым. И то и другое зерно быстро портится, если его своевременно не высушить. Зерно с Влажностью до 15 % способно храниться длительное время. Как правило, зерносушилки предусматриваются на заготовительных элеваторах, но можно их встретить и на некоторых производственных элеваторах. Для сушки зерна наиболее часто применяют зерносушилки шахтного и барабанного типа. Их конструкции вы изучали в предыдущем семестре. Теплоносителем в таких сушилках является смесь топочных газов с воздухом. Температура теплоносителя колеблется от 70 до 110оС и зависит от начальной влажности зерна. Само зерно при сушке нагревается до температуры 40-55оС. После предварительной очистки и сушки зерно подается в силосные корпуса, где непосредственно осуществляется его хранение. По отношению к рабочей башне силосные корпуса могут располагаться по обе стороны или с одной стороны, в зависимости от объема хранимого зерна. По конструкции силосные корпуса состоят из отдельных стальных или железобетонных силосов, которые в плане имеют, как правило, круглую или квадратную форму. Над силосами располагается надсилосная галерея, под силосами соответственно располагается подсилосная галерея. Поступаемое из рабочей башни зерно подается в надсилосную галерею и ленточным транспортером ссыпается в распределительную тележку. Распределительная тележка перемещается вдоль всей галереи и заполняет пустующие силоса. По мере необходимости зерно из силосов ссыпается на ленточные транспортеры подсилосной галереи, нориями подымается вверх и подается в зерноочистительное отделение мельницы. Зерноочистительные отделение Технологические операции в зерноочистительном отделении мельницы сводятся к очистке зерна от примесей, различного рода загрязнений и подготовки его к помолу. Текущий запас зерна, подлежащий обработке, находится в черных закромах мельницы. Отсюда зерно забирается и подается на очистку. Для очистки используются следующие основные аппараты: 1. Механические и магнитные сепараторы. В них осуществляется очистка зерна соответственно от механических примесей и различного рода металлических включений. 2. Камнеотборники — эти аппараты предназначены для удаления из зерна камней и комков глины, попавших при уборке урожая или в процессе транспортировки. 3. Куколеотборники, или как их еще называют — триера, используются для улавливания из потока зерна шаровидных примесей. Они представляют собой вращающиеся перфорированные барабаны. Через ячейки барабана шаровидные примеси попадают в специальную сборную камеру, а зерно идет на дальнейшую обработку. 4. Обоечная машина. Обоечные машины предназначены для очитки зерна от механических примесей, прилипших к поверхности, а также для частичного снятия верхней оболочки. Такие машины состоят из вращающегося бичевого ротора и цилиндрического неподвижного барабана, который может иметь гладкую или покрытую наждачной массой внутреннюю поверхность. Зерно поступает в кольцевой зазор между ротором и барабаном, где в результате интенсивного истирания происходит оголение поверхности и частичное отшелушивание. Отходы и зерно удаляются из обоечной машины двумя различными потоками. По условиям технологии перед размолом зерна требуется его увлажнение. Для этой цели в зерноочистительном отделении предусмотрены специальные увлажнители, оборудованные ротаметрами для автоматического регулирования расхода воды. После увлажнения зерно подается в отлежные закрома, оборудованные кондиционерами. Кондиционирование зерна может быть холодным и горячим. При холодном кондиционировании увлажненное зерно отволаживается в течение примерно 24 часов. В случае горячего кондиционирования зерно прогревается потоком нагретого воздуха до 80оС, освобождается от влаги и затем охлаждается до комнатной температуры. После предварительной подготовки зерно из зерноочистительного отделения подается в размольное отделение мельницы. Размол зерна Для размола зерна на современных мельницах применяются вальцовые станки. Это аппараты, которые состоят из двух пар параллельных цилиндрических валов, вращающихся с различными скоростями навстречу друг другу. Размол зерна происходит непосредственно в зазоре между этими валами за счет раздавливания и истирания. При этом для получения качественного продукта процесс размола проводят в несколько стадий. Изначально зерно пропускается через вальцовые станки, в которых валы имеют рифленую поверхность. У каждого последующего станка шаг рифлей уменьшается. Соответственно, увеличивается степень размола. На вальцовых станках последней ступени валы имеют гладкую поверхность, и уже непосредственно на них получают муку. Технологический процесс в размольном отделении организован таким образом, что после каждой стадии размола проводят просеивание продуктов измельчения, или если говорить технологическим языком — проводят их классификацию. Для этих целей используются рассеиватели и ситовейки, которые располагаются последовательно друг за другом. Основным рабочим органом рассеивателей являются разноячеистые сита, сортирующие продукт по фракциям в условиях вибрации. В ситовеечной машине осуществляется сортирование продуктов измельчения по плотности в условиях аэрации восходящим потоком воздуха. При этом более тяжелые частицы опускаются вниз к ситу и просеиваются через него. Более легкие — попадают в верхний слой и, не успев просеяться, сходят с сита. Таким образом, за счет сортирования продуктов размола, та часть, которая удовлетворяет по дисперсности и плотности требованиям муки, подается на склад. А остальная часть подвергается дальнейшей обработке на вальцовых станках. Если обратить внимание на схемы, изображенные на плакатах, то легко заметить, что вся технологическая цепочка в зерноочистительном и размольном отделениях мельницы ориентирована в вертикальном направлении. То есть от аппарата к аппарату зерно и промежуточные продукты размола транспортируются по вертикальным коммуникациям. При этом, если на элеваторе для подъема зерна снизу-вверх использовались нории, то в зерноочистительном и размольном отделениях для этих целей применяются специальные системы пневмотранспорта, то есть системы транспортировки сыпучих материалов под воздействием потока воздуха. Используемые в промышленности пневмотранспортные системы подразделяются на нагнетательные и всасывающие. В нагнетательных системах сыпучие материалы транспортируются под избыточным давлением воздуха. Во всасывающих же системах перемещение продукта осуществляется за счет создания разряжения. Если обратиться к плакатам, то на них можно увидеть и ту и другую систему. Так, в зерноочистительном отделении система пневмотранспорта является нагнетательной. Здесь продукт транспортируется под воздействием напора воздуха, создаваемого воздуходувкой. В размольном отделении используется всасывающая система пневмотранспорта, то есть продукты размола транспортируются под воздействием создаваемого в системе разряжения. Отделение перемещаемого материала от транспортирующего воздуха осуществляется в разгрузителях. Данные устройства работают по принципу центробежной сепарации. Зерно за счет создания потоку вращательного движения отбрасывается к стенкам и стекает вниз. В свою очередь воздух отводится из верхней части разгрузителя и выбрасывается в атмосферу. В зависимости от величины избыточного давления все системы пневмотранспорта подразделяются на низконапорные, средненапорные и высоконапорные. В низконапорных системах отношение конечного давления Р2 к начальному Р1 не превышает 1,1. В качестве рабочего агрегата в таких системах используются вентиляторы. (Р до 0,01 МПа) В средненапорных системах отношение конечного давления Р2 к начальному Р1 находится в пределах от 1,1 до 3. В качестве рабочего агрегата в таких системах используются воздуходувки. (Р = 0,01 — 0,03 МПа). В высоконапорных системах отношение конечного давления Р2 к начальному Р1 составляет более 3-х. В качестве рабочего агрегата в таких системах используются компрессоры.(Р > 0,03 МПа). В частности на мельничном комбинате «Предпортовый» предусмотрены средненапорные системы пневмотранспорта, где в качестве рабочего агрегата используются воздуходувки. По своей компановке системы пневмотранспорта подразделяются на открытые и закрытые. В открытых системах воздух засасывается из атмосферы и после перемещения материала выбрасывается наружу. В закрытых же системах воздух непрерывно циркулирует по пневмопроводам. Системы пневмотранспорта, изображенные на плакатах, являются открытыми. Сверху-вниз от аппарата к аппарату зерно и промежуточные продукты размола также, как и на элеваторе, транспортируются под воздействием собственного веса по самотечным трубопроводам. Итак, мы с вами разобрали особенности организации технологических процессов в зерноочистительном и размольном отделениях мельницы. Далее из размольного отделения готовая продукция поступает на склад бестарного хранения муки. Здесь она хранится в специально оборудованных металлических бункерах. По мере необходимости мука из бункеров подается в выбойное отделение, где осуществляется ее расфасовка в мешки, бумажные пакеты и отгрузка на автотранспорт. Для хранения муки в мешках и пакетах на предприятиях предусматриваются специальные склады. Наличие на мукомольных предприятиях сложного технологического оборудования обуславливает необходимость постоянного контроля за его исправностью и непрерывностью технологического процесса. С этой целью на элеваторах и мельницах предусматриваются специальные пульты управления, куда сводится вся основная информация. Вывод по вопросу: В свою очередь следует отметить, что мукомольные предприятия являются жизненно важными стратегическими объектами. Поэтому на таких объектах должны быть приняты надежные меры защиты от возникновения пожаров и взрывов. Вопрос 2: Основные противопожарные мероприятия на предприятиях мукомольного производства. Если суммировать весь путь, пройденный зерном от завальной ямы до аппаратов выбойного отделения, то на ряде предприятий он достигает порядка 20 км. При этом на протяжении всего этого пути в процессе транспортировки и переработки зерна наблюдается значительное пылевыделение.В частности, на элеваторе и в зерноочистительном отделении мельницы пыль образуется за счет постоянного трения зерна о стенки самотечных труб и бункеров, а также вследствие воздействия рабочих органов машин. При этом происходит истирание и отшелушивание наружной оболочки зерна. Очистка зерна в сепараторах дает возможность выделить из него большую часть пыли, но в дальнейшем она вновь появляется в массе зерна почти на каждом этапе технологического процесса.В размольном отделении мельницы весь процесс выработки муки построен на поэтапном дроблении зерна и крупок в вальцовых станках. При этом образуется значительное количество мелкодисперсной органической пыли, состоящей почти целиком из крахмала. В рассевах и ситовейках вся переработанная мука постоянно находится во взвешенном состоянии.В выбойном отделении при расфасовке муки в мешки (слайд №19) и бумажные пакеты (слайд №20) значительное количество мучной пыли поступает в объем производственных помещений. При этом пыль скапливается на строительных конструкциях, а также технологических и инженерных коммуникациях.Таким образом, исходя из всего вышеизложенного, можно сделать вывод о том, что:пыль является основным и неизбежным источником опасности на предприятиях по хранению и переработке зерна.Из теоретического курса нашей дисциплины вам должно быть известно, что пыль может находиться в осевшем состоянии (аэрогель) и во взвешенном в воздухе состоянии (аэрозоль). При определенных условиях эксплуатации пыль может переходить из одного состояния в другое.Взвешенная в воздухе пыль способна образовывать взрывоопасные концентрации. Для оценки возможности образования взрывоопасных концентраций внутри технологического оборудования и в объеме производственных помещений на практике используют значение нижнего концентрационного предела распространения пламени φн (НКПР).Верхние концентрационные пределы для пылей настолько велики, что практического значения для оценки пожарной опасности не имеют. Кроме того, пылевоздушные смеси склонны к расслоению, поэтому в оборудовании даже при очень высоких концентрациях всегда могут образовываться локальные зоны с концентрацией ниже ВКПР.При определении рабочей (фактической) концентрации пыли внутри технологического оборудования необходимо учитывать массу как взвешенной, так и осевшей пыли. Взрывоопасные концентрации будут образовываться в том случае, если выполняется условие (записать на доске):φр ≥ φн . (1)Здесь важно отметить то, что в процессе переработки зерна на мукомольных предприятиях величина нижнего концентрационного предела распространения пламени для производственной пыли не является постоянной. Определяющее влияние на значение НКПР оказывает зольность и дисперсность пыли.Зольность ― это показатель количества несгораемого вещества в угольном остатке. При уборке урожая и транспортировке зерно засоряется различными примесями, поверхность загрязняется минеральной (неорганической) пылью, которая может закрепиться в неровностях поверхности и даже внедриться в наружные покровы зерна. При этом следует отметить, что минеральная пыль, введенная во взрывоопасную пылевоздушную смесь, действует как флегматизирующая добавка. За счет этого значение НКПР для зерновой пыли увеличивается. По мере продвижения сырья по технологической цепочке элеватора и зерноочистительного отделения мельницы, зерно очищается от минеральных компонентов и пыль переходит в разряд чисто органической. Так если на элеваторе зольность пыли на отдельных участках достигает 40 %, то зольность муки высшего сорта составляет всего лишь 0,5%. Соответственно значение НКПР пыли при этом уменьшается.В размольном отделении мельницы зерно подвергается измельчению. В результате этого увеличивается удельная поверхность частиц, то есть та поверхность, которая может контактировать с окислителем. Кроме того, в процессе механической деструкции материала происходит разрыв валентных связей. В результате этого на поверхности частиц появляются ненасыщенные валентные связи с высокой реакционной способностью. Все это в совокупности также способствует понижению величины нижнего концентрационного предала распространения пламени.Таким образом, исходя из изложенного, можно сделать следующий вывод (пометить в конспектах):по мере продвижения зерна по технологической цепочке мукомольного предприятия пожаровзрывоопасные свойства производственной пыли увеличиваются.Проведенные по методикам ВНИИПО исследования показали, что:― в приемном отделении элеватора НКПР зерновой пыли составляет 227 — 271 г/м3;― в оборудовании рабочей башни и силосных корпусов элеватора НКПР зерновой пыли колеблется от 41 до 150 г/м3. При этом максимальные значения наблюдаются у головок норий, минимальные ― в подсилосной галерее, так как зерно уже предварительно очищенное;― в технологическом оборудовании мельницы НКПР для пыли составляет от 10 до 18 г/м3.То есть это наглядно подтверждает тот вывод, который мы сделали.Для того, чтобы обеспечить безопасную эксплуатацию технологического оборудования и избежать образования взрывоопасных концентраций, необходимо стремиться к тому, чтобы условие (1) не выполнялось, то есть чтобы общее количество взвешенной и осевшей пыли в аппаратах не превышало значение НКПР.С этой целью на мукомольных предприятиях предусматривают аспирационные системы. Это системы удаления пылей из технологического оборудования, устанавливаемые в местах сосредоточенного их выделения. По конструктивному оформлению аспирационные системы подобны всасывающим системам пневмотранспорта, только назначение у них разное. Любая система аспирации включает в себя: приемное устройство для забора пыли; воздуховоды; вентиляторы, создающие разряжение в системе; а также циклоны для очистки воздуха от пыли и бункера для сбора этой пыли.Учитывая особенности организации технологического процесса на элеваторе, очевидно, что наибольшее пылевыделение будет наблюдаться в тех местах, где зерновой поток меняет направление своего движения. Это ― головки и башмаки норий, места загрузки зерна в силоса и выгрузки на ленточные транспортеры, места пересыпки. Соответственно все указанные участки технологической цепочки элеватора должны быть оборудованы аспирационными отсосами.В зерноочистительном отделении мельницы аспирационные отсосы устанавливаются у сепараторов, камнеотборников, обоечных машин и других аппаратов, в которых непосредственно осуществляется очистка зерна и выделяется значительное количество отходов.Важно отметить то, что системы аспирации должны быть сблокированы с аспирируемым технологическим оборудованием. Блокировка должна предусматривать невозможность включения аппаратов при неработающей системе аспирации, а также автоматическое отключение оборудования при аварийной остановке аспирационной системы. То есть основной смысл здесь заключается в том, что технологическое оборудование не должно работать при выключенной аспирационной системе.Одним из направлений снижения запыленности технологических аппаратов является их рациональное конструктивное оформление. Конструкция технологического оборудования должна исключать возможность образования мертвых зон, в которых существует опасность скопления горючих отложений. Уклон конусной части аппаратов, откуда отводятся перерабатываемые продукты, должен составлять не менее 60о к горизонтальной плоскости. Для очистки внутренней поверхности аппаратов от горючих отложений на их корпусе необходимо предусматривать специальные лючки.Чтобы избежать запыленности производственных помещений прежде всего в основу организации технологии мукомольных производств должен быть заложен принцип принудительного потока. Он заключается в том, что от места подачи сырья до получения готовой продукции промежуточные вещества должны циркулировать по машинам, связанным между собой закрытыми технологическими линиями.При этом всё производственное оборудование должно быть максимально герметизировано. Крышки смотровых люков и окон в аспирируемых машинах должны быть плотно пригнаны к своим гнёздам и по периметру прилегания иметь резиновые прокладки.С целью предупреждения отложений пыли в помещениях необходимо сводить к минимуму число балок, ферм, выступов и других конструкций с развитой поверхностью. Для облегчения ссыпания пыли угол наклона конструктивных элементов должен быть больше угла естественного относа сухого материала, но не менее 60о к горизонтальной поверхности.В отапливаемых помещениях не допускается применение нагревательных приборов с ребристыми поверхностями, затрудняющими очистку от пыли. Не допускается также установка нагревательных приборов в нишах.Помещения, в которых наблюдается интенсивное пылевыделение должны быть снабжены стационарными или передвижными пылесосными установками.Хранение зерна на элеваторах в больших количествах обуславливает их специфическую пожарную опасность. При длительном хранении зерна, особенно если его влажность превышает 15%, активизируется жизнедеятельность микроорганизмов. Этот процесс сопровождается выделением теплоты, которая аккумулируется в объеме материала. При достижении температуры 60-70 оС микроорганизмы погибают. Однако к этому времени уже успевают сформироваться так называемые блуждающие «горячие точки», которые поддерживают процесс самонагревания внутри скопления. С увеличением температуры этот процесс ускоряется за счет увеличения скорости реакций окисления и интенсивности тепловыделения. Если кислорода в зоне реакций достаточно и отвод тепла в окружающую среду затруднен, то непрерывный процесс самонагревания переходит в качественно новую стадию ― самовозгорание.Процессы самонагревания и самовозгорания сопровождаются выделением газообразных продуктов термоокислительной деструкции таких, как окись углерода, водород, метан. Данные газы скапливаются в свободном объеме силосов и при этом создается угроза образования взрывоопасных газовоздушных смесей.Соответственно, для предупреждения самовозгорания зерна, силоса элеваторов должны быть оборудованы системами контроля за температурой хранящегося продукта и приборами газового анализа.Основным элементом дистанционного контроля за температурой хранимого зерна является термоподвеска, устанавливаемая непосредственно в каждом силосе. Измерительные преобразователи температуры на термоподвесках располагаются на расстоянии около 1,5 м. Все сведения о температуре выводятся на пульт управления.Газовый анализ в силосах должен проводиться лабораторией предприятия или специально привлекаемыми службами с помощью переносных или стационарных газоанализаторов. Наличие концентрации горючих газов более 1% и рост температуры со скоростью более 1 оС в сутки свидетельствуют о протекании процесса самонагревания в массе продукта.Во избежание самовозгорания в таких случаях необходимо интенсифицировать отвод тепла в окружающую среду. С этой целью проводят пересыпание зерна из одного силоса в другой. При этом обеспечивается охлаждение сырья и нейтрализуются очаги тления.В соответствии с требованиями «Рекомендаций по обеспечению пожарной безопасности силосов и бункеров» все силоса должны быть оборудованы системами флегматизации внутреннего объема. Они задействуются в случае образования опасных концентраций продуктов термоокислительной деструкции. При использовании для флегматизации углекислого газа СО2 его концентрация должна составлять не менее 60%, азота N2 ― не менее 70%. В качестве средства флегматизации может быть использован также твердый диоксид углерода (сухой лед) из расчета 2 кг на 1 м3 свободного объема силоса.Наиболее характерными источниками зажигания (или инициаторами горения) на предприятиях по хранению и переработке зерна являются:1. Теплота трения.2. Фрикционные искры.3. Разряды статического электричества.4. Тепловые проявления, связанные с эксплуатацией электрооборудования.5. Искры и открытое пламя при проведении огневых работ.Основными средствами транспортировки там являются ленточные транспортеры и нории. Они имеют резинотканевую ленту и два вала ― один из них ведущий, другой ведомый. При слабом натяжении ленты или же перегрузке транспортера продуктом может сложиться ситуация, когда сил сцепления ведущего вала с лентой окажется недостаточно. Вал начнет проскальзывать и тереть ленту. Длительное трение может привести к воспламенению ленты, отложений пыли и зерна.Чтобы избежать таких ситуаций, прежде всего все ленточные и ковшевые транспортеры должны оборудоваться реле скорости и системами натяжения лент. Реле скорости, как правило, устанавливается или на ведомом валу или непосредственно под лентой. В случае аварийной остановки ведомого вала или ленты от реле скорости подается сигнал на отключение ведущего вала. При этом перегрев ленты предотвращается.Во избежание перегрузки нории зерном должны быть предусмотрены специальные датчики подпора. Они устанавливаются внутри корпуса башмака нории на расстоянии от пола, равном предельно допустимому уровню зерна. Как только зерно начинает давить на мембрану датчика, от него подается сигнал для закрытия заслонки на подводящем самотечном трубопроводе. То есть подача зерна прекращается. По мере исчерпывания зерна из башмака, заслонка открывается и сырье подается вновь.Опасные перегревы могут возникать при трении валов и ленты о станину транспортера. Поэтому в процессе эксплуатации необходимо обеспечивать контроль за соблюдением зазоров между указанными элементами.На элеваторе и мельнице используется достаточно много технологического оборудования с подшипниковыми узлами. Перегревы подшипников могут иметь место в основном при нарушении нормального режима их эксплуатации. Например, при перегрузке машин, перекосах валов, дополнительной изоляции подшипников невентилируемыми кожухами, а также в результате нарушения сроков и качества смазки.Если для смазки подшипников применяются вещества с более низкой температурой размягчения (каплепадения), то в процессе эксплуатации смазка может вытечь. Это неизбежно приведет к увеличению затрат энергии на преодоление сил трения и перегреву. При этом возможно воспламенение как самой смазки, так и горючих отложений, находящихся на поверхности кожуха подшипника. Учитывая это, за подшипниковыми узлами должен осуществляться систематический уход в соответствии с паспортными требованиями.При эксплуатации вальцовых станков работа вхолостую с прижатыми валами, а также неправильная регулировка зазора и перекосы валов также могут привести к опасному их перегреву и воспламенению муки. Учитывая это, в вальцовых станках должна быть предусмотрена система охлаждения валов с подачей воды в их полое пространство.Фрикционные искры могут возникать:― в нориях при обрыве ковшей или задевании их за короб;― в вальцовых станках при попадании вместе с продуктом посторонних металлических примесей;а также― в вентагрегатах вентиляционных, аспирационных систем и систем пневмотранспорта при ударе лопастей о корпус.Для предотвращения образования фрикционных искр в нориях должна быть предусмотрена надежная установка крепежных деталей, при которой исключалась бы возможность их падения и попадания в транспортируемый продукт (здесь имеются ввиду различные болты, гайки, шайбы). Крепление ковшей к резинотканевой ленте должно исключать возможность их отрыва и задевания за кожух. Внутри нории в местах стыков и соединения короба не должно быть никаких выступающих частей.Соединение транспортерных лент следует производить путем вулканизации. Необходимо избегать использования для этих целей металлической проволоки и заклепок.Во избежание попадания в вальцовые станки металлических примесей, перед каждым из них обязательно должен быть установлен магнитный сепаратор.В вентагрегатах во избежание фрикционных искр необходимо систематически контролировать соблюдение безопасной величины зазора между лопастями и корпусом. В аспирационных системах и системах пневмотранспорта лопасти и облицовку вентиляторов необходимо выполнять из материалов, не склонных к высечению искр (это, как правило, цветные металлы).На мукомольных предприятиях процессы транспортировки, очистки, размаливания и просеивания продукции всегда сопровождаются образованием электростатических зарядов. Эти заряды накапливаются на изолированных частях машин и самотечных труб, на приводных ремнях и смотровых вставках. При определенных условиях может произойти искровой разряд, способный воспламенить пылевоздушную смесь. Напряжение иногда достигает 3000 вольт и более.Для предотвращения образования опасных зарядов статического электричества прежде всего все технологическое оборудование должно быть надежно заземлено. В местах соединения трубопроводов с аппаратами и между собой через неэлектропроводные прокладки необходимо предусматривать специальные перемычки, обеспечивающие непрерывность контура заземления.Для повышения электропроводности приводных ремней, на них рекомендуется наносить специальную смазку, состоящую из 80% глицерина и 20% графита или сажи.Электрооборудование, установленное в помещениях элеватора и мельницы, должно соответствовать требованиям Правил устройства электроустановок. Если НКПР обращающейся пыли превышает 65 г/м3, то помещения следует относить к классу зоны П-II, если же НКПР меньше или равен 65 г/м3, то помещения необходимо относить к классу зоны В-IIа. Соответственно от этого зависит выбор электрооборудования и способ его установки.Опасность проведения огневых работ на мукомольных предприятиях обусловлена прежде всего тем, что искры могут попадать на запыленные строительные конструкции, в силоса, бункера и другое технологическое оборудование. При этом возможно мгновенное воспламенение пылевоздушной смеси или образование очагов тления.При проведении сварочных работ на воздуховодах, технологических и инженерных коммуникациях за счет теплопроводности возможна передача теплового импульса на значительные расстояния от места сварки. Неоднократно бывали случаи, когда сварочные работы проводились в одном помещении, а пожары возникали совершенно в других помещениях, где в воздуховодах находились горючие отложения. Поэтому проведению огневых работ должна предшествовать тщательная очистка оборудования, а также защита всех проемов и люков для предотвращения попадания искр.Быстрому развитию пожаров (10 мин.) на мукомольных предприятиях способствует наличие развитой сети вентиляционных, аспирационных систем и систем пневмотранспорта; а также наличие технологических проемов и транспортных галерей, соединяющих между собой производственные здания.Горение может распространиться по поверхности пылевых отложений, по нориям, ленточным и винтовым транспортерам.Особую опасность на мукомольных предприятиях представляют пылевые взрывы. Их особенность заключается в том, что они носят эстафетный характер. Сначала, как правило, происходит первичный взрыв (или вспышка) небольшой мощности в локальной зоне технологического оборудования. Образующаяся при этом взрывная волна приводит к взвихрению оставшейся пыли и образованию горючей пылевоздушной смеси в значительно большем объеме аппарата. Происходит повторный взрыв, который приводит к разрушению оборудования и образованию взрывоопасной смеси уже в объеме производственного цеха. Как показывает статистика, мощность последнего взрыва всегда оказывается достаточной для разрушения всего здания, в котором размещается производство.Для локализации пожаров и снижения последствий взрывов на мукомольных предприятиях должны быть предусмотрены следующие основные меры защиты:1. Воздуховоды систем вентиляции, аспирации и пневмотранспорта, а также самотечные трубы в местах прохода через противопожарные преграды должны оборудоваться автоматически закрывающимися огнезадерживающими заслонками или клапанами.2. Внутренние и наружные поверхности воздуховодов должны систематически очищаться от отложений пыли. Для облегчения очистки внутренних поверхностей воздуховодов на них устраиваются специальные лючки.3. На всех мукомольных производствах должно быть предусмотрено автоматическое и дистанционное выключение всех вентиляционных, аспирационных систем и систем пневмотранспорта при пожаре.4. Технологические проемы, через которые проходят транспортеры, должны быть оборудованы водяными завесами или механическими устройствами, обеспечивающими надежное перекрывание всей площади проема.5. Головки норий, а также вальцовые станки должны быть оборудованы взрыворазрядителями. Это устройства, которые состоят из разрывной мембраны и трубопровода, через который отводятся продукты взрыва в безопасное место. (Нарисовать).Мембраны, как правило, изготавливаются из тонколистового проката пластичных металлов, таких как алюминий, никель, медь, латунь, титан. При небольших рабочих давлениях в защищаемых аппаратах возможно использование неметаллических материалов, например, полиэтиленовых или фторопластовых пленок, паронита или же асбеста.Площадь отверстия для сброса продуктов сгорания определяется из расчета не менее 0,0285 м на 1 м3 внутреннего объема защищаемого оборудования:S ≥ 0,0285VапДалее:6. Рукавная ткань фильтров и рассевов, используемых на мукомольных предприятиях, должна быть обработана специальными огнезащитными составами.7. Бункеры для сбора измельченных материалов должны быть оборудованы автоматическими установками пожаротушения и снабжены взрывными предохранительными клапанами.8. Помещения категорий Б необходимо оборудовать легкосбрасываемыми конструкциями из расчета 0,03 м2 на 1 м3 помещения.9. В местах пересечения противопожарных стен, перекрытий и ограждающих конструкций различными инженерными и технологическими коммуникациями образовавшиеся отверстия и зазоры должны быть заделаны строительным раствором или другими негорючими материалами, обеспечивающими требуемый предел огнестойкости и дымогазонепроницаемость.В заключительной части занятия (не более 5 мин.):— подводится итог проведенного занятия;— оставляется время на ответы на вопросы и дополнения по изученной теме;— дается задание на самостоятельную подготовку и контрольные вопросы для проверки знаний. Вывод по вопросу: Наиболее характерными источниками зажигания (или инициаторами горения) на предприятиях по хранению и переработке зерна являются:1. Теплота трения.2. Фрикционные искры.3. Разряды статического электричества.4. Тепловые проявления, связанные с эксплуатацией электрооборудования.5. Искры и открытое пламя при проведении огневых работ.Вывод по занятию: Особое внимание на объектах зернохранилищ следует уделять не только предотвращению возникновения пожара, но и противопожарной защите. Так как пожары на зернохранилищах носят очень сложный характер. Поэтому, исходя из состояния объекта, необходимо организовать профилактические мероприятия на всех этапах производства. |

koledj.ru

Элеватор отопления принцип работы — Всё об отоплении

Для чего нужны элеваторы в системе отопления?

Виды элеваторов отопления

Как ни странно, но об элеваторах отопления знают даже не все сантехники, обслуживающие многоэтажные дома. В лучшем случае, они имеют представление о том, что этот прибор устанавливается в системе. Но как он устроен и какую функцию выполняет, известно далеко не всем, не говоря уже о простых людях.

Поэтому давайте ликвидируем подобный пробел в знаниях об отопительных системах и разберем это устройство подробнее.

Что такое элеватор?

Если говорить простым языком, то элеватор — это специальное устройство, относящееся к отопительному оборудованию и выполняющее функцию инжекционного или водоструйного насоса. Ни больше, ни меньше.

Его основная задача — повысить давление внутри отопительной системы. То есть, увеличить прокачку теплоносителя по сети, что приведет к росту его объема. Чтобы было понятнее, приведем простой пример. Из подающего водопровода забирается 5-6 кубометров воды в качестве теплоносителя, а в систему, где расположены квартиры дома, попадает 12-13 кубометров.

Как такое возможно? И за счет чего происходит увеличение объема теплоносителя? Данный феномен основан на некоторых законах физики. Начнем с того, что если в системе отопления установлен элеватор, значит, эта система подключена к центральным сетям отопления, по которым горячая вода движется под давлением из большой котельной или ТЭЦ.

Так вот температура воды внутри трубопровода, особенно в сильные холода, достигает +150 С. Но разве это может быть? Ведь температура кипения воды +100 С. Вот тут-то и вступает в силу один из законов физики. При такой температуре вода закипает, если она находится в открытой емкости, где отсутствует какое-либо давление. Но в трубопроводе вода движется под давлением, которое создается работой подающих насосов. Поэтому она и не закипает.

Идем дальше. Температура +150 С считается очень высокой. Подавать такую горячую воду в систему отопления квартир нельзя, потому что:

- Во-первых, чугун не любит больших перепадов температур. И если в квартирах установлены чугунные радиаторы, они могут выйти из строя. Хорошо, если они просто дадут течь. Но их может разорвать, поскольку под действием высоких температур чугун становится хрупким, как стекло.

- Во-вторых, при такой температуре металлических элементов отопления не составит большого труда получить ожог.

- В-третьих, для обвязки отопительных приборов сейчас часто используют пластиковые трубы. А максимально, что они смогут выдержать, это температура +90 С (к тому же при таких цифрах производители гарантируют 1 год эксплуатации). Значит, они просто расплавятся.

Поэтому теплоноситель необходимо остудить. Вот здесь и потребуется элеватор.

Для чего служит элеваторный узел

Схема присоединения элеваторного узла

Вот мы и подошли к вопросу о том, для чего нужны элеваторы в системе отопления?

Эти приборы предназначены для того, чтобы понизить температуру подводимой воды до необходимой. И уже охлажденная она подается в систему отопления квартир. То есть, в элеваторе происходит охлаждение теплоносителя. Каким образом?

Все достаточно просто. Это устройство состоит из камеры, где происходит смешение горячей перегретой воды и воды, поступающей из обратного контура отопительной системы. То есть, смешиваются теплоноситель из котельной с теплоносителем из обратки этого же дома. Так можно, не забирая много горячей воды, получить нужный объем теплоносителя необходимой температуры.

Теряем ли мы температуру? Да, теряем, и здесь нельзя отрицать очевидное. Но теплоноситель подается через сопло, которое намного меньше диаметра трубы, поставляющей в дом горячую воду. Скорость в этом сопле настолько большая за счет давления внутри трубопровода, что теплоноситель очень быстро распределяется по всем стоякам. Поэтому независимо от того, где расположена квартира, близко или далеко от распределительного узла, температура в отопительных приборах будет одинаковой. Равномерное распределение, таким образом, обеспечивается на все 100%.

А знаете, что иногда делают сантехники-всезнайки? Они убирают сопло и устанавливают металлические заслонки, тем самым стараясь регулировать вручную скорость подачи теплоносителя. Хорошо, если устанавливают. А в некоторых домах заслонки вообще отсутствуют, и тогда начинаются проблемы.

В квартирах, расположенных ближе к элеваторному узлу, будет климат Африки. Здесь даже в самые лютые морозы всегда открыты форточки. А в дальних квартирах, особенно угловых, люди ходят в валенках и включают электрические отопительные приборы или газовую плитку. Они ругают все на свете, не подозревая, что в этом виноваты компании, обслуживающие их дом. Вот вам результат незнания и простой некомпетентности.

Как же работает элеватор?

Принцип работы элеватора

Принцип работы элеватора

Элеваторный узел представляет собой достаточно объемную емкость, чем-то похожую на горшок. Но это не сам элеватор, хотя его так и называют. Это целый узел, в состав которого также входят:

- Грязеуловители — ведь вода из трубы поступает не совсем чистая.

- Сетчато-магнитные фильтры — узел должен обеспечить определенную чистоту теплоносителя, чтобы не забивались батареи и трубы.

Очистившись, горячая вода поступает через сопло в камеру смешения. Здесь она движется с большой скоростью, в результате чего подсасывается вода из обратного контура, который присоединен к камере смешения сбоку. Процесс подсасывания, или инжекции, происходит самопроизвольно. Теперь понятно, что изменяя диаметр сопла, можно регулировать и объем подаваемого теплоносителя, и его температуру на выходе из элеватора.

Как вы понимаете, для системы отопления элеватор — это насос и смеситель одновременно. И что важно — никакой электроэнергии.

Есть еще один момент, на который специалисты обращают внимание — это соотношение напора внутри подающего трубопровода и сопротивление элеватора. Этот показатель должен быть равен 7:1. Только такое соотношение обеспечивает эффективность работы всей системы.

Но это еще не все, что касается эффективности. Обратите внимание на тот факт, что давление внутри системы — а это подающий контур и обратный — должно быть одинаковым. Допустимо, если в обратке оно будет немного меньше. Но если разница существенна, например, в подающем трубопроводе 5,0 кгс/см2, а в обратке ниже 4,3 кгс/см2, это означает, что трубопроводная система и отопительные приборы забиты грязью.

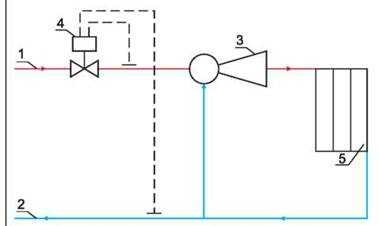

Схема включения регулируемого элеватора водоструйного типа

Возможна и другая причина — при проведении капитального ремонта были изменены диаметры труб в меньшую сторону. То есть, подрядчик таким образом сэкономил.

Можно ли регулировать температуру теплоносителя? Можно, и для этого лучше использовать регулируемый элеватор водоструйного типа.

В конструкции такого прибора установлено сопло, диаметр которого можно изменять. Иногда диапазон регулировки, и это относится больше к зарубежным аналогам, достаточно большой, что не так уж и необходимо. Отечественные элеваторы имеют сдвиг диапазона меньше, но, как показала практика, этого достаточно на все случаи жизни.

Правда, регулируемые элеваторы редко устанавливают в жилых зданиях. Намного эффективнее их монтаж в общественных или производственных помещениях. С их помощью можно сэкономить расходы на отопление до 25% только за счет того, что они позволяют снижать температуру в ночное время, а также в выходные и праздничные дни.

Элеваторный узел отопления — что это такое и как работает

Элеваторный узел отопления

Сегодня невозможно представить свою жизнь без отопления. Еще в прошлом столетии самым популярным было печное.

В наше время его используют не многие. Самым главным недостатком печного отопления является холодный пол. Весь воздух поднимается вверх, и, таким образом, пол не обогревается.

Технический прогресс продвинулся далеко вперед. И теперь самым выгодным и популярным является система водяного отопления. Безусловно, для обеспечения комфорта в доме, тепло имеет огромное значение.

В не зависимости от того квартира это, или частный дом. Однако нужно помнить, что вид обогрева зависит именно от типа и категории жилища. В частных домах устанавливают индивидуальное отопление.

Но большинство жителей квартир все еще пользуются услугами централизованной отопительной системы, которая требует не меньшего внимания.

Элеваторный узел является одним из главных составляющих системы. Однако не многие знают о том, какие функции он выполняет. Давайте рассмотрим его функциональное предназначение.

Что это такое и для чего используется

Рабочее устройство в подвале

Самый простой способ узнать о том, что же такое элеваторный узел — побывать в подвале обычного многоэтажного дома.

Среди множества деталей отопительной системы будет несложно отыскать этот важный компонент.

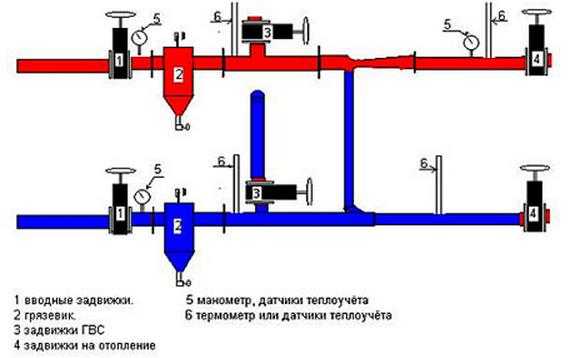

Рассмотрим простую схему. Каким образом в дом поступает тепло? Существует два трубопровода: подающий и обратный. По первому осуществляется подводка горячей воды к дому. С помощью второго в котельную попадает уже холодная вода из системы.

Тепловая камера осуществляет подачу горячей воды в подвальное помещение дома. Обратите внимание на то, что на входе необходимо установить запорную арматуру.

Это может быть простая задвижка, или же шаровые стальные краны. Температура теплоносителя определяет то, как он будет работать дальше. Различают три основных уровня тепла:

Если температура теплоносителя не выше 95° С, то остается только распределить тепло по всей отопительной системе. Здесь пригодиться коллектор с балансировочными кранами.

Однако все становится не так просто, если температура теплоносителя выходит за пределы норма 95° С. Такую воду нельзя запускать в отопительную конструкцию, поэтому нагрев нужно делать меньшим. Именно в этом и заключается важная функция элеваторного узла.

Принцип и схема работы

Схема и принцип работы

Элеватор способствует охлаждению перегретой воды до температуры, соответствующей норме.

Затем теплоноситель подает ее в отопительную систему жилых помещений. В тот момент, когда горячая вода в элеваторе из подающего теплопровода смешивается с охлажденной из обратного трубопровода, и происходит охлаждение.

Схема размещения элеватора позволяет более детально ознакомиться с его функциональными возможностями. Не сложно понять, что именно эта деталь отопительной системы обеспечивает эффективность ее работы.

Он работает одновременно как 2 устройства:

- Циркуляционный насос

- Смеситель

Конструкция элеватора довольно простая, но эффективная. Отличается приемлемой ценой. Для ее работы не нужно подключать электрический ток. Однако имеются и некоторые недостатки, на которые необходимо обращать внимание:

- Давление в трубопроводах прямой и обратной передачи необходимо поддерживать в пределах 0,8-2 Бар;

- Выходная температура не поддается регулировке;

- Каждый элемент элеватора нужно точно рассчитывать.

Можно с уверенностью сказать, что устройства получили широкое применение в коммунальной отопительной системе.

Принципиальная схема элеватора

На эффективность их работы не влияют колебания теплового и гидравлического режима в тепловых сетях. Кроме того, устройства не требуют постоянного наблюдения. Выбрав правильный диаметр сопла, осуществляется вся регулировка.

Основные элементы элеватора

Основные элементы узла

Основными составляющими устройства являются:

- Струйный элеватор

- Сопло

- Камера разрежения

Элеваторный узел отопления состоит из запорной арматуры, контрольных термометров, манометров. Его еще называют «обвязкой элеватора».

Новые технические идеи и изобретения стремительно внедряются в нашу жизнь. Теплофикация не является исключением.

На смену привычным элеваторным узлам приходят устройства, которые осуществляют регулировку теплоносителя в автоматическом режиме.

Их стоимость значительно выше, но, в то же время, эти устройства более экономны и энергомичны. Кроме того, для их работы обязательно требуется электропитание. Иногда необходима его большая мощность. Надежность с одной стороны и технический прогресс — с другой.

Что в итоге окажется важнее, узнаем со временем.

Что такое элеватор отопления и как он работает?

Элеватором отопления называют струйный насос, используемый в отопительных системах многоквартирных домов с централизованной подачей тепла.

Применение элеватора отопления позволяет решить одновременно несколько задач:

- оптимизировать процесс потребления тепловой энергии, поступающей от котельной

- обеспечить безопасный режим работы системы отопления, снизив температуру теплоносителя в подающем трубопроводе до безопасного уровня (95С и ниже)

- равномерно распределить тепло по всему многоквартирному дому

Решение перечисленных задач требуется только в случаях централизованной подачи тепла в жилые дома и строения. В частных домах и небольших отопительных системах, в которых температура нагрева воды позволяет подавать теплоноситель напрямую в радиаторы, струйные насосы не используются.

Основные особенности систем центрального отопления

Тепло от котельной потребителям передается с помощью нагретого теплоносителя, движущегося по трубопроводу от котлов к тепловым пунктам жилых домов. Как правило, домов много, а котельная одна, к тому же в большинстве случаев, расположенная на расстоянии нескольких километров или сотен метров от потребителя.

При одном и том же объеме теплоносителя, количество тепла, поступающее в дома, прямо пропорционально температуре его нагрева: чем она выше, тем больше тепла передано потребителям. При минусовой температуре воздуха теплоноситель может быть нагрет до 130-150 градусов Цельсия.

Для предотвращения процесса парообразования теплоноситель в системе отопления находится под давлением.

Чем больше число потребителей, тем больший объем теплоносителя необходимо нагревать и перекачивать. При этом энергетики должны не просто подать тепло в дома, но и обеспечить его безопасное потребление, что возможно только при температуре воды в радиаторах 60-70С. При более сильном нагреве приборов отопления контакт с их поверхностью может вызвать ожог.

Возникает ситуация, при которой со стороны котельной в дома под высоким давлением подается теплоноситель с температурой 130-150 С, а в квартиры поступает вода с температурой не выше предельно допустимого значения (для жилых домов 70-80С, для детских учреждений и больниц не выше 55-60С). Именно для решения этой задачи в подавляющем большинстве случаев в нашей стране используют элеватор отопления (он же струйный насос)

Как работает элеватор отопления?

Элеватор отопления состоит из корпуса сопла, сопла и смесительного тройника. Принцип действия элеватора отопления предельно прост: теплоноситель, движущийся от котельной под высоким давлением, подается в сопло, выходной диаметр которого меньше входного диаметра трубы. Сужение диаметра приводит к увеличению скорости движения жидкости и возрастанию ее кинетической энергии.

Затем жидкость с высокой скоростью поступает в смесительную камеру, размер которой намного больше выходного диаметра сопла, что приводит к резкому падению давления до уровня ниже атмосферного давления. Создается разрежение, за счет которого происходит подсос жидкости из обратного трубопровода, подведенного к камере смешения.

В результате нагретый теплоноситель «захватывает» часть обратной воды, движущейся к котлу, и увлекает ее в следующую камеру, где обе жидкости смешиваются, обмениваясь энергией, а затем поступают в подающий трубопровод отопительной системы дома, продолжая свое движение к отопительным приборам.

За счет смешения холодной обратной воды и горячего теплоносителя из подающего трубопровода удается получить нужную температуру теплоносителя и обеспечить его циркуляцию без использования дополнительных циркуляционных насосов .

При этом в систему отопления дома поступает весь теплоноситель от котельной и часть обратной уже остывшей воды, а ее оставшаяся часть, не «захваченная» элеватором, продолжает движение по обратному трубопроводу и движется к котельной, откуда, после нагрева, вновь повторяет движение к потребителю.

В результате удается уменьшить количество циркулирующей воды в теплотрассе между котельной и потребителями, что позволяет повысить эффективность всей отопительной системы в целом.

Преимущества и недостатки элеватора отопления

Конструкция элеватора отопления проста, а его стоимость невелика. Для его работы не нужно подключение к электрической сети – элеватор отопления энергонезависимое устройство. Оценивают эффективность работы элеватора по коэффициенту подсоса или безразмерному расходу среды. Как правило, КПД элеватора невелик и составляет в среднем 30%. но, несмотря на это отказываться от их применения преждевременно.

Недостатком струйного насоса в системе отопления считают отсутствие возможности управления температурой теплоносителя, но для решения этой проблемы можно использовать элеваторы с регулируемым диаметром сопла, что позволяет управлять скоростью движения потока, менять уровень разрежения в камере смешения и, следовательно, контролировать температуру воды.

Для изменения диаметра сопла в конструкцию элеватора включают электрический привод, а также датчик температуры и устройство автоматического контроля.

Элеваторный узел

Элеваторы отопления устанавливаются в составе элеваторного узла, включающего дополнительное оборудование:

- запорную арматуру

- манометры

- термометры

- фильтры (уловители грязи)

Схемы обвязки элеваторов являются частью проекта системы отопления и выполняются в соответствии с ним. Никакие самостоятельные действия посторонних лиц при этом недопустимы.

К сожалению, внешний вид элеватора, представляющий собой сужение трубопровода, часто вызывает недоумение не только у случайных граждан, но и у неграмотных сотрудников ЖЭУ.

Нередки случаи попыток «все исправить» и демонтировать элеватор или изменить его конструкцию (например, рассверлив сопло).

Результатом подобных действий бывает нарушение работы отопительной системы, при котором отопительные приборы, расположенные вначале системы перегреты, а последние радиаторы едва теплые.

Источники: http://gidotopleniya.ru/kotly-i-kotelnoe-oborudovanie/elevator-otopleniya-dlya-chego-nuzhny-1761, http://otoplenievdoma.ru/ehlevatornyjj-uzel-otopleniya-chto-ehto-takoe-i-kak-rabotaet.html, http://aquagroup.ru/articles/chto-takoe-elevator-otopleniya-i-kak-rabotaet.html

teplosten24.ru

Схема теплового узла отопления

В любой здании, в том числе и в частном доме, присутствует несколько систем жизнеобеспечения. Одна из них – это отопительная система. В частных домах могут использоваться разные системы, которые выбираются в зависимости от размеров постройки, количества этажей, особенностей климата и других факторов. В данном материале мы подробно разберем, что представляет собой тепловой узел отопления, как он работает и где используется. Если у вас уже стоит элеваторный узел, то вам будет полезно узнать про дефекты и способы их устранения.

Так выглядит современный элеваторный узел. Здесь изображен агрегат с электроприводом. Также встречаются другие виды этого изделия.

Так выглядит современный элеваторный узел. Здесь изображен агрегат с электроприводом. Также встречаются другие виды этого изделия.

Простыми словами, тепловой узел представляет собой комплекс элементов, служащих для соединения тепловой сети и потребителей тепла. Наверняка у читателей возник вопрос, можно ли установить этот узел самостоятельно. Да, можно, если вы умеете читать схемы. Мы рассмотрим их, причем одна схема будет разобрана подробно.

Принцип работы

Чтобы понять, как работает узел, необходимо привести пример. Для этого мы возьмем трехэтажный дом, так как элеваторный узел применяется именно в многоэтажных домах. Основная часть оборудования, которая относится к этой системе, расположена в подвальном помещении. Лучше понять работу нам поможет схема ниже. Мы видим два трубопровода:

- Подающий.

- Обратный.

Схема узла отопления для многоэтажного дома.

Схема узла отопления для многоэтажного дома.

Теперь нужно найти на схеме тепловую камеру, через которую вода отправляется в подвальное помещение. Также можно заметить запорную арматуру, которая должна в обязательном порядке стоять на входе. Выбор арматуры зависит от типа системы. Для стандартной конструкции используют задвижки. Но если речь идет о сложной системе в многоэтажном доме, то мастера рекомендуют брать стальные шаровые краны.

При подключении теплового элеваторного узла необходимо придерживаться норм. В первую очередь это касается температурных режимов в котельных. При эксплуатации допускаются следующие показатели:

- 150/70°C;

- 130/70°С;

- 95(90)/70°C.

Когда температура жидкости находится в пределах 70-95°C, она начинает равномерно распределяться по всей системе за счет работы коллектора. Если же температура превышает 95°C, элеваторный узел начинает работать на ее понижение, так как горячая вода может повредить оборудование в доме, а также запорную арматуру. Именно поэтому в многоэтажных домах используется такой тип конструкции – он контролирует температуру автоматически.

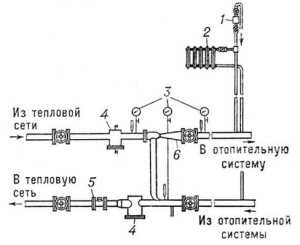

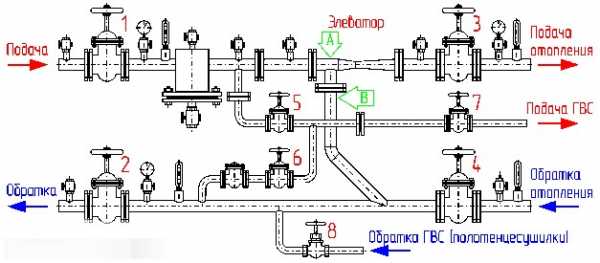

Разбор схемы

Как вы поняли, узел состоит из фильтров, элеватора, контрольно-измерительных приборов и арматуры. Если вы планируете самостоятельно заниматься установкой этой системы, то стоит разобраться со схемой. Подходящим примером будет многоэтажка, в подвальном помещении которой всегда стоит элеваторный узел.

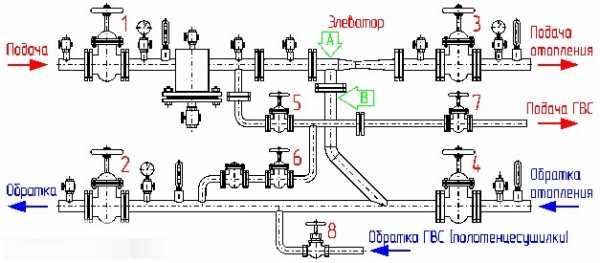

На схеме элементы системы отмечены цифрами:

1, 2 – этими цифрами обозначены подающий и обратный трубопроводы, которые установлены в теплоцентрали.

3,4 – подающий и обратный трубопроводы, установленные в системе отопления постройки (в нашем случае это многоэтажный дом).

5 – элеватор.

6 – под этой цифрой обозначены фильтры грубой очистки, которые также известны как грязевики.

7 – термометры

8 – манометры.

В стандартный состав этой системы отопления входят приборы контроля, грязевики, элеваторы и задвижки. В зависимости от конструкции и назначения, в узел могут добавляться дополнительные элементы.

Интересно! Сегодня в многоэтажных и многоквартирных домах можно встретить элеваторные узлы, которые оснащены электроприводом. Такая модернизация нужна для того, чтобы регулировать диаметр сопла. За счет электрического привода можно корректировать тепловой носитель.

Стоит сказать, что с каждым годом коммунальные услуги дорожают, это касается и частных домов. В связи с этим производители систем снабжают их устройствами, направленными на сбережение энергии. К примеру, теперь в схеме могут присутствовать регуляторы расхода и давления, циркуляционные насосы, элементы защиты труб и очистки воды, а также автоматика, направленная на поддержание комфортного режима.

Еще один вариант схемы теплового элеваторного узла для многоэтажного дома.

Еще один вариант схемы теплового элеваторного узла для многоэтажного дома.

Также в современных системах может быть установлен узел учета тепловой энергии. Из названия можно понять, что он отвечает за учет потребления тепла в доме. Если это устройство отсутствует, то не будет видна экономия. Большинство владельцев частных домов и квартир стремятся поставить счетчики на электроэнергию и воду, ведь с ними платить приходится значительно меньше.

Характеристики узла и особенности работы

По схемам можно понять, что элеватор в системе нужен для охлаждения перегретого теплоносителя. В некоторых конструкциях присутствует элеватор, который может и нагревать воду. Особенно такая система отопления актуальна в холодных регионах. Элеватор в этой системе запускается только тогда, когда остывшая жидкость смешивается с горячей водой, поступающей из подающей трубы.

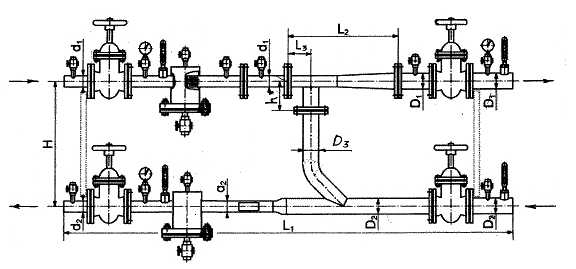

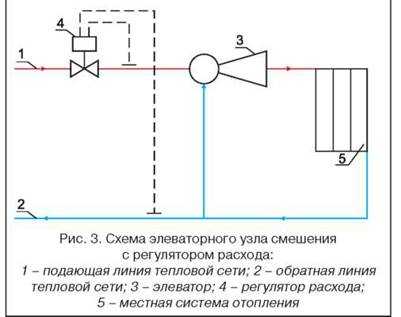

Схема. Под номером «1» обозначена подающая линия тепловой сети. 2 – это обратная линия сети. Под цифрой «3» обозначен элеватор, 4 — регулятор расхода, 5 – местная система отопления.

Схема. Под номером «1» обозначена подающая линия тепловой сети. 2 – это обратная линия сети. Под цифрой «3» обозначен элеватор, 4 — регулятор расхода, 5 – местная система отопления.

По этой схеме можно понять, что узел значительно повышает эффективность работы всей системы отопления в доме. Он работает одновременно как циркуляционный насос и смеситель. Что касается стоимости, то обойдется узел достаточно дешево, особенно тот вариант, который работает без электроэнергии.

Но любая система имеет и недостатки, коллекторный узел не стал исключением:

- Для каждого элемента элеватора нужны отдельные расчеты.

- Перепады компрессии не должны превышать 0,8-2 Бар.

- Отсутствие возможности контролировать высокую температуру.

Как устроен элеватор

В последнее время элеваторы появились в коммунальном хозяйстве. Почему же выбрали именно это оборудование? Ответ прост: элеваторы остаются стабильными даже в том случае, когда в сетях происходят перепады гидравлического и теплового режимов. Состоит элеватор из нескольких частей – камеры разряжения, струйного устройства и сопла. Также можно услышать про «обвязку элеватора» — речь идет о запорной арматуры, а также измерительных приборов, которые позволяют поддерживать нормальную работу всей системы.

Как было упомянуто выше, сегодня используются элеваторы, оснащенные электроприводом. За счет электрического привода механизм автоматически контролирует диаметр сопла, как результат, в системе поддерживается температура. Использование таких элеваторов способствует уменьшению счетов за электроэнергию.

На изображение показаны все элементы элеватора.

Конструкция оснащена механизмом, который вращается за счет электрического привода. В более старых версиях используется зубчатый валик. Предназначен механизм для того, чтобы дроссельная игла можно двигать в продольном направлении. Таким образом меняется диаметр сопла, после чего можно изменить расход теплового носителя. За счет этого механизма расход сетевой жидкости можно снизить до минимума или повысить на 10-20%.

Возможные неисправности

Частой неисправностью можно назвать механическую поломку элеватора. Это может произойти из-за увеличения диаметра сопла, дефектов запорной арматуры или засорения грязевиков. Понять, что элеватор вышел из строя, довольно просто – появляются ощутимые перепады температуры теплового носителя после и до прохода через элеватор. В случае, если температура небольшая, то устройство просто засорилось. При больших перепадах требуется ремонт элеватора. В любом случае, при появлении неисправности требуется диагностика.

Сопло элеватора довольно часто засоряется, особенно в тех местах, где вода содержит множество добавок. Этот элемент можно демонтировать и прочистить. В случае, когда увеличился диаметра сопла, необходима корректировка или полная замена этого элемента.

На фото показан процесс обслуживания элеваторной системы отопления.

На фото показан процесс обслуживания элеваторной системы отопления.

К остальным неисправностям можно отнести перегревы приборов, протечки и прочие дефекты, присущие трубопроводам. Что касается грязевика, то степень его засорения можно определить по показателям манометров. Если давление увеличивается после грязевика, то элемент нужно проверить.

jsnip.ru

принципиальная схема системы теплоузла, элеватор теплового узла, устройство

Содержание:

Обеспечить в квартирах многоэтажных домов оптимальную температуру в зимнее время можно только путем подачи в радиаторы горячего теплоносителя. Нагрев воды до рабочих показателей осуществляется с помощью специального теплового узла – элеватора, установленного в подвальном помещении дома или в котельной. О том, что это за приспособление и как оно функционирует, расскажем далее в статье.

Как работает элеваторный узел

Прежде чем разбираться с устройством элеваторного узла, отметим, что данный механизм предназначен для соединения конечных потребителей тепла с тепловыми сетями. По конструкции тепловой элеваторный узел представляет собой своего рода насос, который входит в систему отопления наряду с запорными элементами и измерителями давления.

Элеваторный узел отопления выполняет несколько функций. В первую очередь, он перераспределяет давление внутри системы отопления, чтобы вода конечным потребителям в радиаторы поставлялась с заданной температурой. При прохождении по трубопроводам от котельной до квартир, количество теплоносителя в контуре возрастает практически вдвое. Это возможно только, если есть запас воды в отдельном герметичном сосуде.

Как правило, из котельной подается теплоноситель, температура которого достигает 105-150 ℃. Такие высокие показатели недопустимы для бытовых целей с точки зрения безопасности. Максимальная температура воды в контуре согласно нормативным документам не может превышать 95 ℃.

Примечательно, что в СанПин в настоящее время установлен норматив температуры теплоносителя в пределах 60 ℃. Однако с целью экономии ресурсов активно обсуждают предложение снизить этот норматив до 50 ℃. Согласно экспертному заключению разница не будет ощутима для потребителя, а в целях дезинфекции теплоносителя ее каждые сутки нужно будет прогревать до 70 ℃. Тем не менее, данные изменения в СанПин еще не приняты, поскольку нет однозначного мнения насчет рациональности и эффективности такого решения.

Схема элеваторного узла отопления позволяет привести температуру теплоносителя в системе до нормативных показателей.

Этот узел позволяет избежать следующих последствий:

- слишком горячие батареи при неосторожном обращении могут привести к ожогам кожных покровов;

- не все отопительные трубы рассчитаны на длительное воздействие высокой температуры под давлением – такие экстремальные условия могут привести к преждевременному их выходу из строя;

- если разводка выполнена из металлопластиковых или полипропиленовых труб, она не рассчитана на циркуляцию горячего теплоносителя.

Преимущества элеватора

Некоторые пользователи утверждают, что схема элеватора является нерациональный, и намного проще было бы подавать потребителям теплоноситель меньшей температуры. В действительности же такой подход предусматривает увеличение диаметра магистральных трубопроводов для подачи более холодной воды, что приводит к дополнительным расходам.

Выходит, что качественная схема теплового отопительного узла дает возможность смешивать с подающим объемом воды долю воды из обратки, которая уже успела остыть. Несмотря на то, что отдельные источники элеваторных узлов отопительных систем относятся к старым гидравлическим агрегатам, по факту они являются эффективными в работе. Имеются и более новые агрегаты, пришедшие на замену схем элеваторного узла.

К ним относятся следующие типы оборудования:

- теплообменник пластинчатого типа;

- смеситель, оснащенный трехходовым клапаном.

Как работает элеватор

Изучая схему элеваторного узла системы отопления, а именно то, что он собой представляет и как функционирует, нельзя не отметить схожесть готовой конструкции с водяными насосами. При этом для работы не требуется получение энергии из иных систем, а надежность можно будет наблюдать в конкретных ситуациях.

Основная часть приспособления с внешней стороны похожа на гидравлический тройник, установленный на обратке. Через простой тройник теплоноситель спокойно попадал бы в обратку, минуя радиаторы. Такая схема теплоузла была бы нецелесообразной.

В обычной схеме элеваторного узла отопительной системы имеются такие детали:

- Предварительная камера и подающая труба с установленным на конце соплом определенного сечения. Через нее подается теплоноситель из обратной ветки.

- На выходе встроен диффузор. Он предназначен для передачи воды к потребителям.

На данный момент можно встретить узлы, где сечение сопла корректируется электроприводом. Благодаря этому можно автоматически подстраивать приемлемую температуру теплоносителя.

Подбор схемы узла отопления с электроприводом делается исходя из того, чтобы можно было изменять коэффициент смешения теплоносителя в пределах 2-5 единиц. Этого нельзя будет добиться в элеваторах, в которых сечении сопла нельзя изменять. Получается, что системы с регулируемым соплом дают возможность в значительной степени сократить средства на отопление, что очень актуально в домах с центральными счетчиками.

Принцип работы схемы теплового узла

Рассмотрим принципиальную схему элеваторного узла – то есть схему его работы:

- горячий теплоноситель подается из котельной по магистральному трубопроводу к входу в сопло;

- перемещаясь по трубам небольшого сечения, вода постепенно набирает скорость;

- при этом образуется несколько разряженная область;

- образовавшийся вакуум начинает подсос воды из обратки;

- однородные турбулентные потоки сквозь диффузор поступают к выходу.

Если в системе отопления применяется схема теплового узла многоквартирного дома, то ее эффективную работу можно обеспечить только при условии, что рабочее давление между подающим и обратным потоками будет больше расчетного гидросопротивления.

Немного о недостатках

Несмотря на то, что тепловой узел имеет много преимуществ, есть у него и один существенный недостаток. Дело в том, то элеватором невозможно регулировать температуру выходящего теплоносителя. Если измерение температуры воды в обратном трубопроводе показывает, что она слишком горячая, необходимо будет ее понизить. Осуществить такую задачу можно только путем уменьшения диаметра сопла, однако, это не всегда возможно ввиду конструкционных особенностей.

Иногда тепловой узел оборудуют электроприводом, с помощью которого удается подкорректировать диаметр сопла. Он приводит в движение основную деталь конструкции – дроссельную иголку в виде конуса. Эта игла перемещается на заданное расстояние в отверстие по внутреннему сечению сопла. Глубина перемещения позволяет изменять диаметр сопла и тем самым контролировать температуру теплоносителя.

На валу может быть установлен как привод ручного типа в виде рукоятки, так и электрический дистанционно управляемый двигатель.

Стоит отметить, что установка такого своеобразного регулятора температуры позволяет модернизировать общую систему отопления с тепловым узлом без существенных финансовых вливаний.

Вероятные неполадки

Как правило, большинство неполадок в элеваторном узле возникает по следующим причинам:

- образование засора в оборудовании;

- изменения в диаметре сопла в результате эксплуатации оборудования – увеличение сечения усложняет регулировку температуры;

- засоры в грязевиках;

- выход из строя запорной арматуры;

- поломки регуляторов.

В большинстве случаев выяснить причину неполадок достаточно просто, поскольку они сразу отражаются на температуре воды в контуре. Если перепады и отклонения температуры от нормативов незначительны, что, вероятно, имеет место зазор или же сечение сопла несколько увеличилось.

Перепад в температурных показателях более 5 ℃ свидетельствует о наличии проблемы, решить которые могут только специалисты после проведения диагностики.

Если в результате окисления от постоянного контакта с водой или непроизвольного сверления возрастает сечение сопла, нарушается балансировка всей системы. Такой изъян нужно как можно быстрее исправить.

Стоит отметить, что в целях экономии финансов и использования отопления более эффективно, на тепловых узлах могут устанавливать электросчетчики. А приборы учета горячей воды и тепла дают возможность дополнительно снизить расходы на коммунальные платежи.

teplospec.com

Элеваторный узел отопления, чертеж, узлы ипринципиальная схема работы

Отопительная система является одной из важнейших систем жизнеобеспечения дома. В каждом доме применяется определенная система отопления, но не каждый пользователь знает, что такое элеваторный узел отопления и как он работает, его назначение и те возможности, которые предоставляются с его применением.

Элеватор отопления с электроприводом

Элеватор отопления с электроприводомПринцип функционирования

Наилучшим примером, который покажет элеватор отопления принцип работы, будет многоэтажный дом. Именно в подвале многоэтажного дома среди всех элементов можно отыскать элеватор.

Первым делом, рассмотрим, какой в данном случае имеет элеваторный узел отопления чертеж. Здесь два трубопровода: подающий (именно по нему горячая вода идет к дому) и обратный (остывшая вода возвращается в котельную).

Схема элеваторного узла отопления

Схема элеваторного узла отопленияИз тепловой камеры вода попадает в подвал дома, на входе обязательно стоит запорная арматура. Обычно это задвижки, но иногда в тех системах, которые более продуманы, ставят шаровые краны из стали.

Как показывают стандарты, есть несколько тепловых режимов в котельных:

- 150/70 градусов;

- 130/70 градусов;

- 95(90)/70 градусов.