Технологическая линия производства хлеба: описание, схема

Общая характеристика

Хлебобулочные изделия изготавливают в форме фабрикатов штучного характера, которые выпекаются из мучного теста, которое проходит процесс брожения. Технологическая линия производства хлеба повышает качество выхода продукта и ассортимент. Плоскость изделия покрывается твердой коркой. Внутри находится пористый, мягкий мякиш в форме резины.

Пшеничная мука — основной ингредиент хлебаОсновное сырье для производства хлеба:

- пшеничная мука;

- ржаная мука;

- питьевая вода.

Дополнительное сырье для производства хлеба:

- соль;

- жиры;

- дрожжи;

- сахар;

- пищевые добавки.

Муку для хлебобулочного продукта изготавливают из мучнистых зерен, мягкой пшеницы. Состав данной муки является порошкообразной и сыпучей. Вспомогательное сырье преобразуется в жидкие, промежуточные полуфабрикаты: эмульсии; растворы и суспензии.

Пекарское тесто по завершению замеса, а также брожения, принимает определенные физические свойства, такие как: газоудерживающующие и формоудерживающие способности, а также, упругость и кислотность, необходимую для этого вида хлеба. Эти свойства гарантируют максимальное количество тестовых заготовок, которые поступают на выпечку.

Рецептура производства

Тесто на хлеб должно подойти в теплом месте

Тесто на хлеб должно подойти в теплом местеВ нынешнее время в хлебопекарной промышленности можно найти описание технологической линии производства хлеба, а вернее, два их вида, которые отличаются стадиями механизации.

- Механизированная линия.

Позволяет выработку хлеба для ассортимента, которые позволяют перейти с изготовления одного подвида продукта на изготовление другого, которые находятся в границах ассортиментных групп. Массовые подвиды изделий, а именно – круглый и формовой подовых хлеб; батон – производят на специальных комплексно-механизированных линиях.

Главным процессом в производстве пекарского продукта представляется брожение, и замес рецептурной смеси, то есть теста. При замесе, смешиваются все необходимые компоненты, смесь проходит механическую обработку и насыщается пузырьками воздуха. Далее идет осуществление гидролитического воздействия влаги для сухих компонентов полученной смеси. Позже будет сформирован каркас теста в губчатой форме.

Машина для замеса теста

Машина для замеса тестаБрожение теста происходит из-за действия дрожжей, разных бактерий в кисломолочных продуктах. Брожение вызывает ферментативные и микробиологические процессы, которые в дальнейшем изменяют все физико-химические свойства. Формируется пористо-капиллярная структура, которую удерживает пластично-эластичный скелет, поры его полностью заполнены газом, что состоит из углерода диоксида, спирта, воды и пор, вспомогательных результатов брожения. Далее, вкусовые и ароматические вещества накапливаются, и определяется потребительские свойства хлебобулочного изделия.

Хлебопекарский продукт может выпускаться только в товарном, законченном, потребительском виде. Период хранения хлебной продукции без специализированной упаковки не должен превышать 1-2 суток, из-за этого производство организовывается в точках его непосредственного потребления. Для правильной транспортировки, продукт выкладывают на лотки, изготовленные из дерева. Размещаются эти лотки на тележках или стеллажах и транспортируются специальными машинами.

Технологический процесс

Изготовление хлебобулочных изделий имеет необходимые для производства стадии. Можно выделить несколько:

- Подготовка материала к изготовлению: Мука, соль, яйца, молоко — ингредиенты хлеба

- аэрация;

- хранение;

- смешивание;

- дозирование муки;

- просеивание муки.

- Темперирование раствора соли и сахара, дрожжевых суспензий и жировых эмульсий.

- Отмеривание рецептурного компонента, брожение опары и теста, замес.

- Дозирование «созревшего» теста на части, одинаковые по массе.

- Формирование. Тестовая заготовка проходит механическое формирование, которое придаёт изделию необходимую форму: цилиндрическая, шарообразная, сигарообразная и т.п.

- Сформированные тестовые заготовки проходят процесс брожения или расстойки. После этого на тесте могут делать надрезы.

- Тестовые заготовки и выпечка хлеба проходят гидротермическую обработку.

- Завершающим этапом становится отбраковка, охлаждение, упаковка, хранение изделий.

Комплексы оборудования

Говоря о характеристиках линий оборудования, мы можем выделить несколько стадий технологического процесса. Начальная стадия осуществляется с помощью целого комплекса аппаратов для транспортировки, хранения, подготовки к изготовлению воды, муки, сахара, соли, дрожжей, жира и прочих видов сырья.

Для хранения материала используются тканевые мешки, железобетонные бункера и металлические емкости. На малых предприятиях чаще всего используют механический перевоз мешков для муки, при помощи погрузчиков. Муку перевозят нориями, винтовыми и цепными конвейерами. В более крупных организациях применят систему пневматической перевозки муки. А негустые полуфабрикаты перекачивают с помощью насосов.

Чтобы подготовить сырье, используются просеиватели, магнитные аппараты, смесители, фильтры, другое дополнительное оборудования.

В основной комплекс линии входит:

Линия формирования теста для хлеба

Линия формирования теста для хлеба- темперирующее оборудование;

- дозирующие компоненты;

- смешивающее оборудование;

- брожения теста и опары;

- раздел готового теста на порции;

- формировка теста;

- дозаторы;

- тестомесы;

- тестоприготовительная техника.

Дополнительный комплекс линии включает в себя:

- машина для расстойки;

- техника для укладки;

- механизм для выпечки;

Он содержит – пересадки, шкафы, оборудование для укладки, нарезку, печи.

Финальный комплекс машины для линий:

- машина для расстойки;

- охлаждение;

- упаковка;

- транспортировка;

- хранение.

В нем есть остывочное отделение, оборудование экспедиций и склада готового продукта.

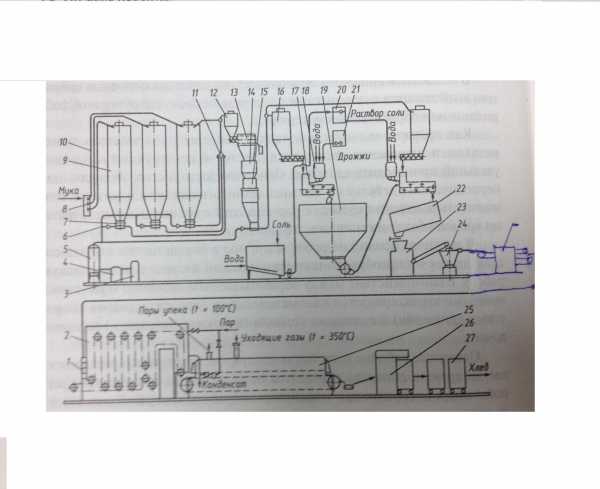

Схема линии

Машинно-аппаратная линия производства хлеба

Машинно-аппаратная линия производства хлеба

Машинно-аппаратная линия производства хлеба, схема которой представлена на рисунке выше – это один из основных массовых подвидов изготовления хлеба.

Мука доставляется на предприятие в муковозах, которые принимаю до 8 т. муки. Машину свешивают на автомобильных весах, далее передают на разгрузку. Чтобы разгрузить авто пневматическим способом, необходимо оборудовать авто муковоз специальным воздушным компрессором, гибким шлангом, чтобы присоединиться к щитку приемника (8). Мука из емкости автомобиля при помощи давления, загружают по трубам (10) к силосам (9) для хранения.

В специальном строении создают растворы из сахара и соли, расплав жира, а также дрожжевую разводку (21). Данные полуфабрикаты хранятся в емкостях расхода (20). Из них, с помощью дозаторов сырье подходит на замес. При эксплуатации линии мука из силосов (9), выгружается в бункер (12), с помощью аэрозольтранспортной системы. Она включает в себя не только трубы, но и компрессор (4), воздушный фильтр (3) и ресивер (5). Издержку муки из всех силосов регулируется с помощью переключателя (11) и роторного питателя (7). Чтобы сжатый воздух равномерно распределился близ каждого из режимов работы, устанавливают ультразвуковое сопло (6), перед самими роторными питателями.

Программа затраты муки из силоса (9), выполняется при помощи производственной лаборатории на хлебозаводе, на базе различных выпечек хлебобулочного изделия, с помощью смеси муки из разных партий. В случае если партии муки смешиваются, происходит выравнивание хлебопекарного качества смеси муки для рецептуры. Затем, рецептурная смесь очищается от дополнительной примеси и подается на просеиватели (13), которые снабжены уловителем на базе магнита. Далее, сырье загружается в производственные силосы (16), через автоматические весы (75) и промежуточный бункер (14).

Чтобы получить высококачественных хлеб, в данной линии используется двухфазный метод производства.

изготовление опары, замешивание ее при помощи тестомеса (77). В тестомесильную машину запускают муку, предварительно дозированную, выходит из производственного силоса (16). Также туда заливают воду, которая прошла предварительное темперирование. Затем, туда поступает дрожжевая разводка, которая проходит с помощью дозировочной станции (18). Чтобы замесить опару необходимо от 45-75% муки. Из техники (77) ее выгружают шестисекционному тестоприготовительному механизму (19).

После завершения процесса брожения, в течение 4-5 часов, полученную опару из машины (19), переносят ко второй тестомесильной технике, при этом одновременно подавая оставшиеся порции воды, муки, раствора сахара и соли, расплава маргарина (жира). Вторая фаза по приготовлению теста, заключается брожением готового теста, при помощи ёмкости (22), в течение 2-3 часов. Концентрация пшенного теста после завершения замеса, образует 1300 кг/м3, на финале замеса всего 600 кг/м3.

Тестоделительная машина

Тестоделительная машинаПриготовленное тесто будет стекать из бака (22), в воронку приема тестоделительной техники (23), которая предназначена для получения дозы теста в одинаковой массе. После переработки для порций теста, в округлительной емкости (24), создаются заготовки из теста в форме шара. Они при помощи маятникового укладчика (7) , формируют по ячейкам люлек расстойного бака (2).

Расстойка тестовой заготовки осуществляется в течение 40-60 минут. При средней влажности воздуха, а именно 85-90% и температурой 40-45 градусов по Цельсию, схема тестовой заготовки превращается в пористую. Происходит это в результате брожения. Широта увеличивается приблизительно в 1,6 раза, густота снижается на 45%. Заготовка приобретает гладкую, ровную и эластичную структуру. Чтобы предохранить тестовые заготовки от создания трещин и разрывов при выпечке, которые чаще всего происходят на верхней корочке, в тот момент, когда перекладывают заготовку под печь (25), они подвергаются надрезам и наколкам.

Промышленная печь для хлеба

Промышленная печь для хлебаВходной участок пекарской камеры осуществляет гигротермическую обработку, продолжительностью в 2 минуты, с помощью увлажнительного механизма с температурой 110-150 градусов по Цельсию. Если влажность относительная, а именно 75-80%, то выпекание производится с продолжительностью 15-50 минут, при температуре 160-260 градусов по Цельсию. Все, безусловно, зависит от массы порции и рецептуры планируемого хлебобулочного изделия.

При помощи укладчика (26), готовый продукт загружается в контейнер (27), а затем, направляется в экспедицию, через остывочное отделение.

Общее время приготовления хлебобулочной продукции, включая все этапы и фазы, от момента, когда подалась мука, до выхода готового изделия в среднем составляет 9,5 часов.

Реклама партнеров

Видео: Автоматическая линия производства хлеба

Похожие статьи

promtu.ru

Технологическая схема производства хлебобулочных изделий

Технологическая схема производства любого вида хлебобулочного изделиявключает в себя последовательность отдельных технологических этапов и операций, выполнение которых позволяет получать изделия, отличающиеся наилучшим качеством.

Технологическая схема производства хлебобулочных изделий при безопарном способе приготовления теста представлена на рис. 1 .

Эта схема включает следующие этапы: 1 — прием и хранение сырья; 2 – подготовка сырьяк пуску в производство; 3 — приготовление теста; 4 – разделка теста; 5 – выпечка; 6 — хранение выпеченных изделий и транспортированиеих в торговую сеть.

Первый этапохватывает прием, перемещение в складские помещения и емкости и последующее хранение всех видов сырья.

Муку на хлебопекарные предприятия доставляют и хранят бестарным способом либо в мешках. Площади склада должны быть рассчитаны на 6–7-суточный запас муки.

При бестарном хранении муки ее доставляют на хлебозавод автомуковозами вместимостью 15–25 м либо железнодорожными вагонами-муковозами.

Основным направлением механизации мучных складов является внедрение бестарного хранения и транспортирования муки. Бестарное хранение муки позволяет механизировать трудоемкие погрузочно-разгрузочные работы, отказаться от применения мешков и снизить потери муки. В настоящее время для перемещения муки по трубам применяют транспортирующие устройства на основе гибких элементов. Длина трубопровода и его конфигурация могут быть разнообразными. Устройства легко монтируются из отдельных элементов, значительно упрощают транспортно-технологическую схему и удешевляют эксплуатацию. Спиральные транспортные устройства на основе гибких элементов успешно внедрены на сотнях предприятий.

При бестарном хранении соль, сахарный сироп, дрожжевое молоко, жировые продукты, молочную сыворотку доставляют специализированным транспортом. При поступлении в жидком виде сырье перекачивается насосами в емкости для хранения.

Если сырье поступает в сухом виде, то оно растворяется в специальных установках и хранится в емкостях. Многие виды сырья поступают на предприятия в бочках, металлических флягах, бутылях, пакетах, ящиках и другой таре и хранятся в этой же таре.

От каждой партии сырья, поступающего на предприятие, в первую очередь, муки и дрожжей, отбираются пробы для анализов с целью проверки соответствия качества сырья требованиям нормативной документации.

Второй этап включает операции по подготовке сырья к пуску в производство (смешивание, растворение, растопление, фильтрование, просеивание, приготовление дрожжевой суспензии и др.).

При поступлении на производство мука просеивается, очищается от металломагнитной примеси и взвешивается на автоматических весах. После этого мука направляется в производственные бункеры для создания оперативного запаса. Из бункеров она подается в дозаторы, установленные у тестомесильных машин. Транспортирование муки осуществляется или механическим транспортом посредством норий и шнеков, или пневмо- и аэрозольтранспортом, либо с помощью устройств на основе гибких элементов. Аэрозольтранспорт имеет преимущества за счет насыщения муки воздухом, который повышает температуру муки и способствует ее созреванию.

Все сырье, используемое при замесе теста, обязательно подвергается либо просеиванию, либо фильтрованию.

Подготовленное сырье в виде растворов или суспензий перекачивается по трубопроводам в расходные емкости и оттуда поступает через дозировочные устройства на замес теста.Третий этап включает технологические операции по приготовлению теста. Это – дозированиекомпонентов рецептуры, заместеста, брожение теста, обминкатеста, брожение теста. Приготовление теста из пшеничной и ржаной муки различается видами применяемых технологий. Существует значительное количество способов приготовления пшеничного теста. В качестве примера рассмотрим самый простой способ – безопарный.Когда тесто замешивается из всего сырья, необходимого в соответствии с рецептурой.

Дозирование сырья осуществляется соответствующими дозирующими устройствами, которые отмеривают и направляют в тестомесильную машину необходимые количества муки, воды, дрожжевой суспензии, растворы соли, сахара.

Замес теста осуществляется на тестомесильных машинах с целью получения из компонентов рецептуры теста, однородного по всей массе. Продолжительность замеса теста зависит от свойств перерабатываемой муки, применяемой технологии и марки тестомесильной машины. После замеса тесто подвергается брожению.

Брожение осуществляется с целью получения теста с оптимальными органолептическими и реологическими свойствами, необходимыми для следующего этапа — разделки теста.

Эти свойства пшеничное тесто приобретает в результате спиртового и молочнокислого брожения, вызываемых дрожжевыми клетками и молочнокислыми бактериями. Контроль за брожением теста осуществляется по органолептическим показателям (запах, структура, увеличение в объеме, вкус) и кислотности, которая должна быть на 0,5 град выше кислотности мякиша готового изделия в соответствии с ГОСТом.

Для улучшения свойств теста его подвергают одной или нескольким обминкам (при периодическом способе приготовления теста). Продолжительность брожения теста при безопарном способе составляет 2,5 ч, температура теста – 30–32° С.

Брожение теста может осуществляться либо в дежах, либо в специальных агрегатах. Выброженное тесто поступает на разделку.

Четвертый этап – разделка теста включает следующие технологические операции:деление теста на куски (осуществляется на тестоделительных машинах с целью получения тестовых заготовок заданной массы), округление кусков теста (осуществляется на тестоокруглительных машинах с целью улучшения структуры и придания формы), предварительная расстойка тестовых заготовок(осуществляется в условиях цеха на транспортерах, столах, в шкафах с целью придания кускам теста свойств, оптимальных для формования), формование тестовых заготовок

Пятый этап – выпечка включает операции надрезки тестовых заготовок и выпечки. Надрезкатестовых заготовок осуществляется с целью придания изделиям специального вида, требуемого ГОСТом и исключения образования подрывов и трещин на поверхности корки при выпечке.

Выпечка тестовых заготовок осуществляется в хлебопекарных печах с целью превращения тестовой заготовки в готовое изделие. Температура выпечки – от 220 до 240° С; продолжительность выпечки зависит от массы и формы заготовок и составляет 15–60 мин.

Шестой этап включает следующие операции: охлаждение, хранение хлеба и транспортирование его в торговую сеть. Охлаждение и хранение хлебаосуществляют в остывочном отделении, где создаются специальные условия. Хлебобулочные изделия в торговую сеть могут быть отправлены неупакованными или упакованными. Для упаковывания изделий предусматривают специальные упаковочные машины. В торговую сеть хлебобулочные изделия отправляются в специальных контейнерах. Наиболее широко применяются контейнеры ХКЛ-18.

Рисунок 1 — Технологическая схема приготовления батонов нарезных при безопарном способе приготовления теста

1.4 Вопросы для самоконтроля (тренинг)

1. Охарактеризуйте перспективы развития хлебопекарной промышленности в РФ.

2. Перечислите этапы и операции приготовления батона нарезного из пшеничной муки высшего сорта.

3. Перечислите этапы и операции приготовления формового хлеба из ржаной муки.

4. Какие технологические операции охватывает первый этап приготовления хлебобулочных изделий?

5. Какие технологические операции проводятся при подготовке сырья к пуску в производство?

6. Какие технологические операции проводятся при приготовлении теста безопарным способом?

7. Какие технологические операции включает разделка теста при производстве формового и подового круглого хлеба?

8. Составьте технологическую схему производства батонов нарезных из пшеничной муки высшего сорта.

Если Вы испытываете затруднения в ответе на отдельные вопросы, можете себя проверить, обратившись к ответам на эти вопросы, приведенным ниже в разделе 1.5.

1.5 Ответы на вопросы самоконтроля

Ответ на вопрос 1 (Охарактеризуйте перспективы развития хлебопекарной промышленности в РФ).

Основные направления развития хлебопекарной промышленности включают:

-создание рациональной структуры предприятий отрасли;

-механизация и автоматизация производственных процессов на базе новейших технологий и создания современного хлебопекарного оборудования;

-улучшение качества продукции хлебопекарной промышленности;

-разработка современных технологий упаковывания хлебобулочных изделий;

-разработка автоматизированных приборов для контроля свойств сырья, полуфабрикатов и качества готовых изделий;

-совершенствование ассортимента хлебопекарной продукции, выпуск изделий повышенной пищевой ценности, диетических изделий, изделий специального назначения.

Ответ на вопрос 2 (Перечислите этапы и операции приготовления батона нарезного из пшеничной муки высшего сорта)

Приготовлениебатона нарезного из пшеничной муки высшего сорта включает следующие этапы и операции: первый этап — прием, перемещение в складские помещения сырья, необходимого для приготовления указанного изделия. В рецептуру батона входит мука высшего сорта, дрожжи прессованные хлебопекарные, соль пищевая поваренная, сахар-песок, маргарин столовый. Поэтому необходимо обеспечить прием, перемещение и хранение именно этих видов сырья;

второй этап – подготовка сырья заключается подготовке пшеничной муки высшего сорта, соли, дрожжей, сахара, маргарина и воды. Пшеничную муку просеивают, очищают ее от металломагнитной примеси, перемещают к производственным бункерам, из которых мука перемещается к дозаторам. Перемещение осуществляют либо аэрозольтранспортом, либо пневмотранспортом, либо гибкими элементами. Соль растворяют в воде, готовя растворы плотностью 1,1879-1,1963 , что соответствует содержанию соли в 100 кг раствора равным 25 или 26 кг соответственно. Раствор соли фильтруют и направляют в расходные емкости, а затем к дозировочным станциям. Прессованные дрожжи используют в виде дрожжевой суспензии, которую готовят при соотношении дрожжей и воды температурой 30-35 °С от 1:3 до 1:4. Сахар-песок используют в растворенном виде. Сахарный раствор процеживают через металлическое сито с размером ячек не более 1,5 мм и подается в расходные емкости часто вместе с солевым раствором. Маргарин используют в расплавленном виде. Для этого его помещают в емкость с мешалкой и тепловой рубашкой. Расплавленный маргарин пропускают через сито с размером ячеек не более 3 мм и подают в расходные емкости. Воду подогревают и направляют в расходные емкости, а затем к дозировочным станциям;

третий этап включает технологические операции по приготовлению теста. Тесто для батонов нарезных готовят разными способами: на большой густой опаре, на густой опаре, безопарным способом. Если тесто готовят безопарным способом, то замес теста проводят в одну фазу и при замесе вносят все подготовленное сырье: муку, солевой и сахарный растворы, расплавленный маргарин, дрожжевую суспензию и необходимое количество воды. Замес теста осуществляют в течение 5-10 мин в зависимости от применяемой тестомесильной машины. Затем тесто подвергается операции брожения, которая осуществляется в течение 150 мин;

четвертый этап – разделка теста включает деление теста на куски заданной массы, округление кусков теста, предварительную расстойку тестовых заготовок, формование (придание батонообразной формы), окончательную расстойку тестовых заготовок путем помещения листов с заготовками или непосредственно заготовок на люльки шкафа окончательной расстойки, где поддерживается температура 35-40 °С и относительная влажность 80-85%;

пятый этап – выпечка осуществляется в хлебопекарных печах. Перед выпечкой расстоявшиеся заготовки надрезают с целью придания заготовке вида в соответствии с ГОСТ и исключения образования подрывов и трещин на поверхности корки. Выпечку батонов необходимо проводить с увлажнением среды пекарной камеры, т.е подачи пара в начальный период выпечки;

шестой этап – включает операции охлаждения батонов, хранения, упаковывания и транспортирование в торговую сеть

Ответ на вопрос 3 (Перечислите этапы и операции приготовления формового хлеба из ржаной муки).

Приготовление формового хлеба из ржаной муки включает следующие этапы и операции: первый этап – прием, перемещение в складские помещения сырья, необходимого для приготовления указанного изделия; второй этап –подготовка сырья заключается подготовке ржаной муки, соли и воды. Ржаную муку просеивают, очищают ее от металломагнитной примеси, перемещают к производственным бункерам, из которых мука перемещается к дозаторам. Соль растворяют в воде, готовя растворы плотностью 1,1879-1,1963 , что соответствует содержанию соли в 100 кг раствора равным 25 или 26 кг соответственно. Раствор соли фильтруют и направляют в расходные емкости, а затем к дозировочным станциям. Воду подогревают и направляют в расходные емкости, а затем к дозировочным станциям;

третий этап включает технологические операции по приготовлению теста. Тесто для хлеба из ржаной муки целесообразно готовить на заквасках (густых или жидких). Поэтому вначале проводят замес закваски из муки и воды и закваски предыдущего приготовления, а затем после 3-4 часов брожения закваски ее расходуют на замес теста и возобновление закваски. При замесе теста помимо закваски вносят оставшееся количество ржаной муки, солевой раствор и необходимое количество воды. Тесто подвергают брожению в течение 40-90 мин;

четвертый этап – разделка теста включает деление теста на куски заданной массы, укладывание кусков в формы, проведение окончательной расстойки тестовых заготовок путем помещения форм с заготовками в шкаф окончательной расстойки, где поддерживается температура 35-40 °С и относительная влажность 80-85%;

пятый этап – выпечка осуществляется в хлебопекарных печах. При выработке формовых видов хлеба целесообразно использовать расстойно-печные агрегаты, в которых проводятся операции окончательной расстойки и выпечки;

шестой этап – включает операции охлаждения хлеба, хранения, упаковывания и транспортирование его в торговую сеть.

Ответ на вопрос 4 (Какие технологические операции охватывает первый этап приготовления хлебобулочных изделий ?)

Первый этап приготовления хлебобулочных изделий включает следующие операции: — прием, перемещение в складские помещения и хранение сырья, необходимого для приготовления конкретного хлебобулочного изделия.

Ответ на вопрос 5 (Какие технологические операции проводятся при подготовке сырья к пуску в производство?)

Подготовка сырья к пуску в производство – это второй этап,который включает операции по подготовке сырья к пуску в производство (смешивание, растворение, растопление, фильтрование, просеивание, приготовление дрожжевой суспензии и др.).

При поступлении на производство мука просеивается, очищается от металломагнитной примеси и взвешивается на автоматических весах. После этого мука направляется в производственные бункеры для создания оперативного запаса. Из бункеров она подается в дозаторы, установленные у тестомесильных машин. Транспортирование муки осуществляется или механическим транспортом посредством норий и шнеков, или пневмо- и аэрозольтранспортом, либо с помощью устройств на основе гибких элементов. Аэрозольтранспорт имеет преимущества за счет насыщения муки воздухом, который повышает температуру муки и способствует ее созреванию.

Все сырье, используемое при замесе теста, обязательно подвергается либо просеиванию, либо фильтрованию.

Подготовленное сырье в виде растворов или суспензий перекачивается по трубопроводам в расходные емкости и оттуда поступает через дозировочные устройства на замес теста.

Ответ на вопрос 6 (Какие технологические операции проводятся при приготовлении теста безопарным способом?)

При приготовлении теста безопарным способом проводятся следующие технологические операции: дозирование компонентов рецептуры, замес теста, брожение теста, обминка теста, брожение теста.

Ответ на вопрос 7 (Какие технологические операции включает разделка теста при производстве формового и подового круглого хлеба?).

Разделка теста при производстве формового хлеба включает следующие технологические операции: деление теста на куски заданной массы, укладывание кусков в формы и окончательная расстойка тестовых заготовок.

Разделка теста при производстве подового круглого хлеба включает следующие технологические операции: деление теста на куски заданной массы, округление кусков теста, укладка тестовых заготовок на люльки расстойного шкафа, окончательная расстойка тестовых заготовок.

Ответ на вопрос 8 (Составьте технологическую схему производства батонов нарезных из пшеничной муки высшего сорта).

Технологическая схема производства батонов нарезных из пшеничной муки высшего сорта при приготовлении теста безопарным способом представлена на рисунке1.

Теперь Вы уже разбираетесь в основных направлениях развития хлебопекарной промышленности. Умеете составить технологические схемы отдельных видов хлебобулочных изделий и сможете самостоятельно ответить на тесты, приведенные ниже.

Контролирующий тест

1. Расположите в правильной последовательности этапы производства хлебобулочных изделий.

А1: хранение и транспортирование хлебобулочных изделий

А2: приготовление теста

А3: выпечка

А4: прием и хранение сырья; подготовка сырья

А5: разделка теста

2. Выберите из приведенного ниже сырья хлебопекарного производства то, которое необходимо просеивать при его подготовке к производству.

А1: солод ячменный

А2: мука пшеничная

А3: патока

А4: мука ржаная

А5: сахар-песок (при производстве сдобных изделий)

3. Расположите в правильной последовательности операции по приготовлению теста для батонов опарным способом.

А1: замес теста и брожение теста;

А2: дозирование компонентов рецептуры на замес теста;

А3: замес опары

А4: дозирование компонентов рецептуры на замес опары

А5: брожение опары

4. Выберите из приведенных ниже операций те, которые проводят при приготовлении теста из пшеничной муки безопарным способом.

А1: обминка теста

А2: дозирование сырья

А3: замес опары

А4: брожение теста

А5: замес теста

5. Расположите в правильной последовательности операции по разделке теста для батонов.

А1: предварительная расстойка тестовых заготовок

А2: деление теста на куски заданной массы

А3: формование (придание батонообразной формы)

А4: окончательная расстойка тестовых заготовок

А5: округление кусков теста

6. Выберите из приведенных ниже операций те, которые проводят при разделке теста для круглого подового хлеба.

А1: деление теста на куски заданной массы

А2: окончательная расстойка тестовых заготовок

А3: округление кусков теста

А4: предварительная расстойка тестовых заготовок

А5: формование

7. Выберите из приведенных ниже операций те, которые проводят при разделке теста для формового хлеба.

А1: укладывание в формы

А2: деление теста на куски заданной массы

А3: округление кусков теста

А4: формование

А5: окончательная расстойка тестовых заготовок

8. Выберите из приведенных ниже хлебобулочных изделий те, при производстве которых осуществляют операцию надрезки тестовых заготовок перед выпечкой.

А1: батон нарезной из муки высшего сорта

А2: хлеб ржаной простой формовой

А3: хлеб бородинский формовой

А4: батон с изюмом из муки высшего сорта

А5: баранки ванильные

9. Выберите из приведенных ниже хлебобулочных изделий те, при производстве которых осуществляют операцию предварительной расстойки тестовых заготовок.

А1: батон нарезной из муки высшего сорта

А2: хлеб ржаной простой формовой

А3: хлеб бородинский формовой

А4: батон с изюмом из муки высшего сорта

А5: баранки ванильные

10. Выберите из приведенных ниже хлебобулочных изделий те, при производстве которых не осуществляют операцию предварительной расстойки тестовых заготовок.

А1: батон нарезной из муки высшего сорта

А2: хлеб ржаной простой формовой

А3: хлеб бородинский формовой

А4: батон с изюмом из муки высшего сорта

А5: баранки ванильные

Теперь Вы можете проверить, правильно ли выполнили тестовые задания. Для этого обратитесь к разделу 12 (часть 5) «Ответы на контролирующие тесты». Если Вы ответили правильно, то можете приступать к освоению следующего модуля. Если допустили ошибки в ответах, то еще раз изучите теоретическую часть модуля и ответы на вопросы для самоконтроля.

Рекомендуемые страницы:

lektsia.com

Линия производства пшеничного хлеба

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕСИОНАЛЬНОГО ОБРАЗОВАНИЯ

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТЕХНОЛОГИЙ И УПРАВЛЕНИЯ им. К.Г. Разумовского

Институт технологического менеджмента

Контрольная работа по дисциплине:

«Проектирование технологического оборудования и линий»

Тема: «Линия производства пшеничного хлеба».

Выполнил:

Специальность: 260602

Фамилия И. О.:

Шифр:

Проверил:

Доц. Руб М.Д.

Москва 2014 г.

Исходные данные:

Производительность – 500 шт/час;

Масса одного батона – 0,7 кг.

Содержание.

Исходные данные.

Введение.

Основные стадии технологического процесса.

Машинно-аппаратурная схема линии производства пшеничного хлеба.

Структурная схема линии.

Предполагаемая аварийная ситуация.

Расчет буферной емкости.

5.1. Расчет вместимости емкости.

5.2. Расчет геометрических размеров.

Эскиз буферной емкости.

Устройство и работа компрессорной станции автомуковоза.

Литература.

Введение.

Введение.

Основной характеристикой работы оборудования является его производительность. В зависимости от конструктивных особенностей и назначения оборудования производительность зависит от многих факторов.

Поточные линии, как правило, состоят из ряда технологических машин и аппаратов, соединенных между собой транспортирующими системами (конвейерами или трубопроводами). Производительность ПЛ обусловлена производительностью последней единицы оборудования, но она предопределена производительностью основного (ведущего) оборудования технологического потока. К такому относятся машины или аппараты, на которых производятся основные технологические процессы, как правило, завершающие производство готового изделия.

В ПЛ все машины и аппараты должны быть согласованы по ритму и производительности с основным оборудованием.

При большом числе взаимосвязанного оборудования целесообразно создавать ПЛ с нежесткой связью между ними. Для этого делят линию на отдельные участки, предусмотрев их работу, независимо друг от друга некоторое время. Тогда между участками помещают накопители изделий или материала. Количество участков и вместимость накопителей зависят от величины возможных простоев на каждом участке и их производительности.

Основные стадии технологического процесса.

1.Подготовка сырья к производству.

1.1.Подготовка муки.

1.2.Подготовка дополнительного сырья и питьевой воды.

2.Замес и брожение опары и теста.

3.Механическая обработка теста.

4.Расстойка тестовых заготовок.

5.Гидротермическая обработка и выпечка.

6.Охлаждение, отбраковка, упаковка.

7.Погрузка для транспортировки.

Машинно-аппаратурная схема производства хлеба.

1 – маятниковый укладчик;

2 – расстойный шкаф;

3 – фильтр;

4

– компрессор;

4

– компрессор;

5 – ресивер;

6 – ультразвуковые сопла;

7 – роторный питатель;

8 – приемный щиток;

9 – силос;

10 – трубы;

11 – переключатель;

12 – бункер;

13 – просеиватель;

14 – промежуточный бункер;

15 – автоматические весы;

16 – силосы;

17 — тестомесильная машина;

18 – дозировочная станция;

19 – шестисекционный бункерный агрегат;

20, 21 – расходные баки;

22 – емкость для брожения теста;

23 – делитель;

24 – округлительная машина;

25 – печь;

26 – укладчик;

27 – контейнер;

На производство мука подается специализированным транспортом. Для разгрузки емкость автомуковоза подключают с помощью гибкого шланга к приемному щитку 8. Мука по трубам 10 аэрозольтранспортом подается в силосы 9, в которых хранится. По мере необходимости из силосов мука с помощью роторных питателей 7 и через переключатель 11 поступает в бункер 12, затем в просеиватель 13, промежуточный бункер 14 и на автоматические весы 15. Далее мука подается в производственные силосы 16, из которых дозируется в тестомесильную машину 17.

Работу

аэрозольтранспорта обеспечивает

компрессорная станция, оборудованная

компрессором 4, ресивером 5 и фильтром

3. Для равномерного распределения сжатого

воздуха при всех режимах работы перед

питателем

Работу

аэрозольтранспорта обеспечивает

компрессорная станция, оборудованная

компрессором 4, ресивером 5 и фильтром

3. Для равномерного распределения сжатого

воздуха при всех режимах работы перед

питателем

устанавливают ультразвуковые сопла 6.

При тарном хранении сахар поступает и хранится в мешках, дрожжи, маргарин, яйца – в ящиках, жиры – в бочках. Скоропортящееся сырье хранят

в холодильных камерах.

При бестарном хранении соль, сахарный сироп, дрожжевое молоко, жиры, молочная сыворотка доставляются специализированным автотранспортом. При поступлении в жидком виде сырье перекачивают по трубопроводам в расходные бачки, откуда через дозирующие устройства они поступают на замес.

Подача жидких компонентов к тестомесильной машине осуществляется дозировочными станциями 18, питающимися от расходных баков 20 и 21.

Опара замешивается в тестомесильной машине 17 и подается на брожение в шестисекционный бункерный агрегат 19. Выброженная опара насосом перекачивается на замес теста. Тесто бродит в емкости 22. Отсюда оно поступает в делитель 23. Для придания шарообразной формы тестовые заготовки обрабатывают в округлительной машине 24. Далее заготовки с помощью маятникового укладчика 1 загружаются в ячейки люлек расстойного шкафа 2, где они находятся 40-50 минут. Расстоявшиеся заготовки перекладывают на под печи 25, в рабочей камере которой осуществляются гигротермическая обработка и выпечка. Выпеченные изделия с помощью укладчика 26 загружаются в контейнеры 27 и отправляются в остывочное отделение и экспедицию.

Общая длительность технологического процесса приготовления хлеба, начиная от приема муки до получения готовой продукции, обычно составляет 9-10 часов.

Структурная схема линии.

1

3

4

5

6

2

1

– склад бестарного хранения сырья;

1

– склад бестарного хранения сырья;

2 – отделение подготовки дополнительного сырья, растворов;

3 – тестомесильное отделение;

4 – участок механической обработки теста;

5 — участок тепловой обработки теста;

6 – участок упаковки и хранения.

Предполагаемая аварийная ситуация.

В результате аварии на 2 часа вышел из строя автомукомер. Для безостановочной работы тестоприготовительного агрегата устанавливаем перед ним буферную емкость в виде бункера-накопителя.

Расчет буферной емкости.

5.1.Расчет вместимости буферной емкости.

Для обеспечения бесперебойной работы линии с производительностью 500 шт/час при массе одного батона 0,7 кг необходимо иметь запас муки. Вычислим производительность линии по муке:

Пм = Пхл / В, где – производительность линии по хлебу, В – выход муки.

Пхл = Пшт *Мо, где Пшт – штучная производительность линии, Мо – масса одного батона.

Пхл= 500 * 0,7 = 350 кг/час.

Для батона нарезного из муки высшего сорта В=136…139%. Принимаем В=137%.

Пм = 350 * 100 / 137 = 255 кг/час.

Определим объемную производительность линии по муке:

Qм = Пм / ρ, где ρ – плотность муки.

Qм

= 255 / 557 = 0,46 .

Qм

= 255 / 557 = 0,46 .

В случае простоя автомукомера в течении 2 часов полезная емкость бункера — мукомера должна быть:

Vполезн.= τпр * Qм, где τпр = 2 часа.

Vполезн.= 2 * 0,46 = 0,92 м³.

5.2.Расчет геометрических размеров бункера-накопителя.

V = V1 + V2 ;

V = Vполезн./ ϕ, где ϕ – коэффициент заполнения.

V = 0,92 / 0,7 = 1,32 )

Vполезн.= πD²H/4 + πD²h/12.

Зададимся значениями углов α и β: α = 30º,

β = 60º.

h = (D/2)tanβ = 1,73D/2 = 0,87D.

Для упрощения примем, что D=H, тогда:

V= πD³/4 + πD²/12 * 0,87D = 0,79D³ + 0,23D³ = 1,02D³, а так как

V = 1,32 ), получим:

1,02 D³ = 1,32

D³ = 1,29

D = 1,09м = 1090мм

H = 1090мм

h = 0,87*1090 = 948мм

H + h = 1090 + 948 = 2038мм.

Эскиз буферной емкости.

H

h

Устройство и работа компрессорной станции автомуковоза.

1 – рама;

2 – электродвигатель;

3 – компрессор;

4 – воздушный фильтр;

5 – пневмопровод;

6 – масловлагоотделитель;

7 – сливная труба;

8

– ресивер;

8

– ресивер;

9 – обратный клапан;

10 – бункер;

11 – предохранительный клапан;

12 – монометр;

13 – аэроднище;

14 – пористая плита;

15 – бельтинг;

16 – насадка;

17 – мукопровод;

18 – двухпозиционный выключатель;

19 – бункер;

20 – крепежные опоры;

21 – аэроднище;

22 – выходной патрубок;

23 – питатель;

24 – фильтр-разгрузитель;

25 – тканевый фильтр;

26 – просеиватель;

27 – автомукомер;

28 – буферная емкость.

Список

литературы.

Список

литературы.

Вельтищев В.Н., Калошин Ю.А. Проектирование технологического оборудования и поточных линий. Изд. № 4251. — М.: МГУТУ, 2004.

Основы расчета и конструирования машин и автоматов пищевых производств. Под ред.Соколова А.Я.- М.: Машиностроение, 1969.

Технологическое оборудование пищевых производств. Под ред. Азарова Б.М. – М.: Агропромиздат, 1988.

Гатилин А.Н. Проектирование хлебозаводов. — М.: Пищевая промышленность, 1975. — 365 с.

studfiles.net

Технологическая схема приготовления хлеба

Технологическая схема производства любого вида хлебного изделия включает в себя последовательность отдельных технологических этапов и операций, выполнение которых позволяет получать изделия, отличающиеся наилучшим качеством.

Последовательность и назначение отдельных технологических операций

Хлебозаводы, пекарни, цеха по производству сухарных, бараночных, мучных кондитерских изделий и другой продукции, основным сырьем для которых является мука, в соответствии с принятыми технологическими схемами и нормами проектирования включают следующие отделения:

- приема, хранения и подготовки основного и дополнительного сырья к производству;

- расходных емкостей для подготовленного сырья и полуфабрикатов;

- приготовления полуфабрикатов;

- разделки теста;

- выпечки изделий, выстойки сухарных плит, сушки сухарей;

- остывочное с участками упаковки и фасовки продукции;

- экспедиции.

Аппаратурно-технологическая схема производства хлеба и хлебобулочных изделий показана в данной статье. Мука хранится на складе, где смонтированы установки ее бестарного хранения и транспортирования. В отдельных помещениях предусмотрены помещения с оборудованием для просеивания и взвешивания, а также установки для бестарного хранения и подготовки соли, сахара, жира, дрожжей и др.

Приготовление, разделка теста и выпечка хлеба производятся обычно на специализированных или универсальных поточных линиях. Линии по производству батонов, круглого подового хлеба, формовых сортов хлеба и мелкоштучных изделий. Хлеб хранят в остывочном отделении.

Технологическая схема производства хлебобулочных изделий при безопарном способе приготовления теста представлена в данной статье. Эта схема включает следующие этапы.

Первый этап охватывает прием, перемещение в складские помещения и емкости и последующее хранение всех видов сырья. Основного, к которому относятся: мука, вода, соль, дрожжи, и дополнительного (сахар, жировые продукты, яйца, патока, изюм, молоко и продукты его переработки, нетрадиционное сырье и др.).

1. Этап: прием и хранение сырья

1.1) прием

1.2) перемещение в складские помещения

1.3) хранение

2. Этап: подготовка сырья

2.1) просеивание муки

2.2) очистка муки от металломагнитной примеси

2.3) растопление маргарина

2.4) растворение сахара, соли

2.5) перемещение к расходным емкостям

3. Этап: Приготовление теста:

3.1) дозирование компонентов рецептуры

3.2) замес теста

3.3) брожение теста

3.4) обминка теста

3.5) брожение теста

4. Этап: Разделка теста:

4.1) деление теста на куски заданной массы

4.2) округление кусков теста

4.3) предварительная расстойка тестовых заготовок

4.4) формование тестовых заготовок

4.5) окончательная расстойка тестовых заготовок

5. Этап: Выпечка батонов:

5.1) нарезка тестовых заготовок

5.2) выпечка

6. Этап: охлаждение и хранение батонов:

6.1) охлаждение

6.2) хранение

6.3) транспортирование

Прием и хранение сырья. Муку на хлебопекарные предприятия доставляют и хранят бестарным способом либо в мешках. Площади склада должны быть рассчитаны на 6-7-суточный запас муки. При хранении муки в мешках подготовка ее к пуску в производство осуществляется с помощью приемника ХМП-М с мешковыколачивателем.

Основным направлением механизации мучных складов является внедрение бестарного хранения и транспортирования муки. Бестарное хранение муки позволяет механизировать трудоемкие погрузочно-разгрузочные работы, отказаться от применения мешков и снизить потери муки.

При бестарном хранении муки ее доставляют на хлебозавод автомуковозами вместимостью 15—25 м3 либо железнодорожными вагонами-муковозами.

При бестарном хранении дополнительное сырье доставляют специализированным транспортом, соль — автосамосвалами, сахарный раствор, дрожжевое молоко, жиры — в цистернах. При поступлении сырья в жидком виде сырье перекачивается насосами в емкости для хранения. Если сырье поступает в сухом виде, то оно растворяется в специальных установках и хранится в емкостях.

Подготовка сырья к пуску в производство (смешивание, растворение, растопление, фильтрование и др.).

При поступлении на производство мука просеивается, очищается от металломагнитной примеси и взвешивается на автоматических весах АВ-50 НК. После этого мука направляется в производственные бункеры для создания оперативного запаса. Из бункеров она подается в дозаторы, установленные у тестомесильных машин. Транспортирование муки осуществляется или механическим транспортом посредством норий и шнеков, или пневмо- и аэрозолътранспортом. Аэрозолътранспорт имеет преимущества за счет насыщения муки воздухом, который повышает температуру муки и способствует ее созреванию.

Все дополнительное сырье перекачивается по трубопроводам в расходные бачки и оттуда поступает через дозировочные устройства на замес теста.

ПОХОЖИЕ СТАТЬИ

Страница: 1 2

На главную Просмотрено: 72,396 раз

www.russbread.ru

Технология производства ржаного хлеба

Содержание

Аннотация

Содержание

Нормативные ссылки

Определения

Обозначения и сокращения

Введение

1 Аналитическая часть

1.1 Общие сведения о хлебе

1.2 Пищевая ценность хлеба

2 Технологическая часть

2.1 Описание технологического производства ржаного хлеба

2.2 Технологическая схема производства ржаного хлеба

2.3 Схема линии производства хлеба

2.4 Сырье, используемое в процессе хлебопекарного производства

3. Микробиологический контроль

4. Технохимический контроль

5. Мероприятия по охране труда

6. Охрана окружающей среды

Заключение

Список использованной литературы

Аннотация

В данном курсовом проекте рассмотрена технологическая схема и технологическая линия производства ржаного хлеба. Произведен технологический расчет производства.

Определения

Хлеб — объединяющее название для группы продуктов питания, приготавливаемых путём выпечки, паровой обработки или жарки теста, состоящего, как минимум, из муки и воды. В большинстве случаев добавляется соль, а также используется разрыхлитель, такой как дрожжи.

Мука — продукт питания, получаемый в результате перемалывания зёрен различных культур. Мука может изготовляться из таких сортов хлебных зерновых культур как пшеница, полба, рожь, гречка, овёс, ячмень, просо, кукуруза и рис. Основную массу муки вырабатывают из пшеницы. Является необходимой составляющей при изготовлении хлеба. Пшеничную хлебопекарную муку подразделяют на сорта: крупчатку, высший, первый, второй, обойную.

Мука ржаная — сеяная, обдирная, обойная. Используется для выпекания ржаного хлеба. Из-за очень малого содержания клейковины, для улучшения подъёма теста (при использовании дрожжей, а не закваски), в такую муку добавляют в разных пропорциях пшеничную муку, таким образом, получается ржано-пшеничный хлеб.

Закваска — состав, вызывающий брожение

Дрожжи — внетаксономическая группа одноклеточных грибов, утративших мицелиальное строение в связи с переходом к обитанию в жидких и полужидких, богатых органическими веществами субстратах. Объединяет около 1500 видов, относящихся к аскомицетам и базидиомицетам.

Обозначения и сокращения

кг-килограмм

см-смена

Б-булки

°С- градус Цельсия

ч-час

мес- месяц

Нормативные ссылки

В данной курсовой работе были использованы следующие нормативные документы:

ГОСТ 2077-84- Хлеб ржаной, ржано-пшеничный и пшенично-ржаной. Общие технические условия

ГОСТ 12582-67-Хлеб ржаной простой и ржано-пшеничный простой для длительного хранения, консервированный спиртом. Технические условия

ГОСТ 28807-90 Хлеб из ржаной и смеси ржаной и пшеничной муки. Общие технические условия

ГОСТ 52809-2007 — Мука ржаная хлебопекарная. Технические условия

ГОСТ 7045-90 Мука ржаная. Технические условия

ГОСТ 21094-75 Хлеб и хлебобулочные изделия. Метод определения влажности

ГОСТ 11354—82 Ящики дощатые и фанерные многооборотные для продовольственных товаров

ГОСТ 8227—56 Правила укладки, хранения и транспортирования хлебных изделий

ГОСТ 7045-90 Мука ржаная

Введение

Хлеб – гениальное изобретение человечества. Хлебные изделия являются одними из основных продуктов питания человека. Суточное потребление хлеба в разных странах составляет от 150 до 500 г на душу населения.

В хлебе содержатся многие важнейшие пищевые вещества, необходимые человеку; среди них белки, углеводы, витамины, минеральные вещества, пищевые волокна.

За счет потребления хлеба человек почти наполовину удовлетворяет свою потребность в углеводах, на треть – в белках, более чем наполовину – в витаминах группы В, солях фосфора и железа. Хлеб из пшеничной обойной или ржаной муки почти полностью удовлетворяет потребность в пищевых волокнах.

Современное хлебопекарное производство характеризуется высоким уровнем механизации и автоматизации технологических процессов производства хлеба, внедрением новых технологий и постоянным расширением ассортимента хлебобулочных изделий, а также широким внедрением предприятий малой мощности различных форм собственности. Все это требует от работников отрасли высокой профессиональной подготовки, знания технологии и умения выполнять технологические операции по приготовлению пшеничного и ржаного теста, по разделке и выпечке различных видов изделий.

Современный хлебозавод является высокомеханизированным предприятием. В настоящее время практически решены проблемы механизации производственных процессов, начиная от приемки сырья и кончая погрузкой хлеба в автомашины.

На многих хлебозаводах смонтированы установки для бестарного приема и хранения муки, жира, дрожжевого молока, соли, сахарного сиропа, молочной сыворотки. Дальнейшее внедрение прогрессивных способов транспортирования и хранения основного и дополнительного сырья на хлебозаводах является актуальной задачей.

1 Аналитическая часть

1.1Общие сведения о хлебе

Печеный хлеб – продукт, получаемый выпечкой разрыхленного закваской или дрожжами теста, приготовленного из всех видов ржаной и пшеничной муки. Он составляет значительную часть пищевого рациона человека и является одним из основных источников углеводов и растительного белка. Пищевая ценность хлеба довольно высока и зависит от сорта муки и рецептуры теста. В среднем в хлебе содержится 5,5-9,5 % белков, 0,7-1,3 % – жиров, 1,4-2,5 % – минеральных веществ, 3,9-4,7 % -воды, 42-50 % — углеводов. Биологическая ценность хлеба невелика. В печеном хлебе без обогатителей содержание таких незаменимых аминокислот, как лизин, метионин, треонин и триптофан недостаточно. Поэтому введение в рецептуру хлеба белковых обогатителей (молоко, сыворотка, соя), содержащих большое количество этих аминокислот, способствует повышению пищевой ценности хлеба. В простом по рецептуре хлебе мало жира. Однако, хлеб почти на 38 % обеспечивает потребность организма в растительных жирах и на 25 % в фосфолипидах. Хлеб из муки высоких сортов содержит жира значительно меньше, чем из обойной.

За счет хлебных изделий человек почти полностью покрывает потребность в железе, получает значительную долю марганца и фосфора. Существенным недостатком минерального комплекса хлеба является малое содержание кальция и неблагоприятное соотношение его с фосфором и магнием. В хлебе в недостаточном количестве содержится калий, хром, кобальт и некоторые другие элементы. Поэтому повышение минеральной ценности является также актуальной проблемой. Хлеб богат витаминами Е и покрывает около 1/3 потребности в витаминах В6, В9 и холине, но беден витаминами В2 и В3. Достаточно высоким содержанием витаминов В1, В2 и РР характеризуется хлеб из муки низких сортов. Повышает витаминную ценность хлеба обогащение муки синтетическими витаминами, рациональное использование зародышей злаков, добавление в тесто препаратов, полученных из пивных дрожжей. Хлеб дает около половины необходимого количества усвояемых и более половины неусвояемых углеводов.[6]

Усвояемость хлеба зависит во многом от его органолептических свойств – внешнего вида, структуры пористости, вкуса и аромата. Белки хлеба усваиваются на 70-87 %, углеводы – на 94-98 %, жиры – на 92-95 %. Чем ниже сорт муки, тем ниже усвояемость этих веществ.

По мере повышения сорта муки уменьшается влажность хлеба, возрастает содержание белков, усвояемых углеводов и увеличивается энергетическая ценность хлебных изделий. Наиболее низкая энергетическая способность у хлеба из обойной муки. Более ценны по калорийности и усвояемости хлебные изделия из муки высших сортов.

Высокая усвояемость веществ хлеба объясняется тем, что он имеет пористый, эластичный мякиш, в котором белки находятся в оптимальной степени денатурации, крахмал клейстеризован, сахар растворен, жиры эмульгированы, оболочечные частицы зерна сильно набухшие и размягченные. Такое состояние веществ и пористая структура мякиша делают их легкодоступными для действия ферментов пищеварительного тракта человека.[7]

1.2 Ассортимент

Хлеб ржаной (включает 2 группы) — из обойной, обдирной и сеяной муки.

Простой ржаной хлеб:

а) из обойной муки — в основном выпекают в формах, редко — подовый,

б) из обдирной и сеяной муки — формовой и подовый. Качество хлеба: темный мякиш, довольно липкий, меньший объем, чем у пшеничного хлеба (так как меньше пористость), темная корка.

Улучшенный хлеб — готовят на заварках с добавкой солода, патоки, сахара, пряностей — тмина, кориандра. Заварной и Московский хлеб выпекают из обойной муки заварными с добавлением ржаного красного солода и тмина. Московский хлеб отличается от Заварного более темным мякишем и более выраженным вкусом и ароматом, так как в него больше добавляют солода; Московский хлеб выпекают только в формах, Заварной может быть и подовым. Житный хлеб — готовят из обдирной муки с добавлением патоки.

Особенность технологии приготовления заварного хлеба: перед замесом часть муки заваривают 10-кратным количеством кипятка, крахмал клейстеризуется и лучше подвергается действию ферментов, поэтому улучшаются аромат и вкус хлеба.

Нормы качества ржаного хлеба: влажность до 51%, кислотность до 12 градусов, пористость не менее 48%.

Хлеб ржано-пшеничный и пшенично-ржаной.

В наименование хлеба из смеси муки на первое место выносится преобладающий вид муки с долей 50%. Пшеничную муку добавляют, чтобы улучшить структурно-механические свойства теста.

Простой ржано-пшеничный хлеб: Украинский из ржаной обдирной и пшеничной обойной муки. Соотношение видов муки может меняться от 80:20 до 20:80.

Улучшенные сорта ржано-пшеничного хлеба: более многочисленны и широко распространены.

Бородинский хлеб готовят заварным, из ржаной обойной (85%) и пшеничной муки второго сорта (10%) с введением в тесто красного ржаного солода, патоки, сахара, кориандра; цвет мякиша — темный, вкус — кисло-сладкий.

Из ржаной обдирной и пшеничной второго сорта выпекают хлеб Российский (70:30), Дарницкий (60:40), Столичный (50:50) — кроме того добавляют 3% сахара, Любительский (80:15) готовят заварным с добавлением тех же ингредиентов, что и в Бородинском.

mirznanii.com

3 Технология производства хлеба «Сельского»

3.1 Технологический процесс производства хлеба «Сельского»

Процесс производства хлеба «Сельского» слагается из следующих этапов: приём и хранение сырья, подготовка сырья к пуску производства, замес опары, приготовление теста, разделка теста, расстойка тестовых заготовок, выпечка, хранение готовой продукции и отправка их в торговую сеть.

Рецептура хлеба «Сельского» из смеси муки пшеничной хлебопекарной высшего и первого сортов представлена в таблице 2.

Таблица 2

Рецептура хлеба «Сельского»

Наименование сырья | Расход сырья, кг | |

опара | Тесто | |

Мука пшеничная хлебопекарная высшего Сорта | 24,2 | 51,5 |

Мука пшеничная первого сорта | 24,2 | |

Дрожжи хлебопекарные прессованные | 0,2 | 1,7 |

Соль поваренная, пищевая | 1,7 | |

Улучшитель «Мажимикс» | 0,2 | |

Вода | 24,2 | 48,5 |

Итого сырья: | 176,4 | |

Технологическая схема производства любого вида хлебного изделия включает в себя последовательность отдельных технологических этапов и операций, выполнение которых позволяет получать изделия, отличающиеся наилучшим качеством (рис. 1).

Первый этап охватывает прием, перемещение в складские помещения и емкости и последующее хранение всех видов сырья (мука, вода, соль, дрожжи, улучшитель и т. д.).

I Приём и хранение сырья

1 Приём сырья

2 Перемещение в склады

3 Хранение

II Подготовка сырья

1 Растворение соли, дрожжей

2 Перемещение к расходным емкостям

Ш Замес опары

1.Приготовление заварки

2.Замес опары

3 Брожение опары 4,5 ч

IV Приготовление теста

1 Отвешивание компонентов

2 Замес теста 7-20 мин

3 Брожение 2,5 ч, 30-32°C

V Разделка

1 Деление на куски 640 г

2 Округление

3 Формование

VI Расстойка 50 мин |

VII Выпечка 40-45 мин, 230 °C |

VIII Охлаждение, упаковка, реализация |

Рис. 1. Технологическая схема производства хлеба «Сельского»

Мука доставляется из склада, который расположен в одном здании с хлебопекарней. Её хранят отдельно от всех видов сырья на напольных стеллажах. Высота штабеля не более 8 рядов. Запас муки на складе 6-7 суток.

Соль «Илецкая» на пекарню поступает в пачках массой 1 кг с продовольственного оптового склада. Хранят соль в деревянных ящиках. Срок хранения со дня выработки 2 года.

Дрожжи хлебопекарные прессованные «Рекорд» поступают в пачках массой 0,5 и 1,0 кг. Хранят дрожжи в холодильной камере при температуре 0…4 °С. Продолжительность хранения до 12 суток со дня их выработки.

Улучшитель хлебопекарный «Мажимикс» поставляют в 3-слоеных бумажных мешках с вкладышами из полиэтиленовой плёнки. Улучшители хранят при температуре до 20°С. Срок хранения – до 12 мес. со дня их изготовления.

Улучшитель добавляют при замесе теста с целью повышения качества хлеба, при этом улучшает мягкость мякиша, продлевает свежесть изделия.

Второй этап включает операции по подготовке сырья к пуску в производство (смешивание, растворение, фильтрование и др.).

При подготовке муки к производству смешивают муку двух сортов — это в/с и 1/с. Далее мука просеивается для отделения муки от посторонних предметов, а также для её рыхления и аэрации (насыщения воздухом).

Подготовка соли к производству заключается в приготовлении водного солевого раствора в промаркированном ведре и процеживании его через сито.

Дрожжи перед использованием измельчают, размешивают в воде с температурой 36…40 °С до однородной массы в специально промаркированном ведре.

Третий этап включает технологические операции по приготовлению теста. Это — взвешивание компонентов согласно рецептуре, приготовление густой опары на заварке, брожение опары, замес теста, брожение теста, обминка теста, брожение теста. Расход сырья на одну дежу представлен в таблице 3.

Таблица 3

Расход сырья на одну дежу

Наименование сырья | Расход сырья, кг | |

опара | Тесто | |

Мука пшеничная хлебопекарная высшего Сорта | 16,0 | 34,0 |

Мука пшеничная первого сорта | 16,0 | |

Дрожжи хлебопекарные прессованные | 0,1 | 1,1 |

Соль поваренная, пищевая | 1,1 | |

Улучшитель «Мажимикс» | 0,1 | |

Вода | 16,0 | 32,0 |

Итого сырья: | 116,3 | |

Опару готовят влажностью 49% из 46% от общего количества муки, предназначенной для приготовления теста.

Для приготовления опары в дежу вносят воду, дрожжи и перемешивают. Затем засыпают муку. Замес производят до получения хорошо перемешенной однородной массы, после чего опару выстаивают для брожения 4,5 часа.

К концу брожения опара увеличивается в объеме в 1,5-2 раза, а затем наступает момент, когда она начинает опадать. Начало опадания считают одним из признаков готовности опары.

Четвёртый этап – приготовление теста. Тесто замешивают из всего количества опары с добавлением остального количества муки, воды. Также добавляют соль, улучшитель.

Замес теста производят порционно в тестомесильных машинах. В дежу с выброженной опарой вносят оставшуюся по расчету воду, соль и дополнительное сырье по рецептуре, перемешивают, а затем вносят муку. Замес теста производят до получения однородной массы, рекомендуемая продолжительность замеса в указанной машине составляет 7-20 мин.

В зависимости от рецептуры, хлебопекарных достоинств муки и используемого оборудования продолжительность замеса может меняться.

Дежи с замешанным тестом помещают в тёплое место для брожения. При длительном брожении теста (более 90 мин) рекомендуется накрывать дежи полиэтиленовой плёнкой, чтобы тесто не покрывалось коркой. Для предотвращения заветривания теста в деже его поверхность посыпают мукой.

Для улучшения свойств теста его подвергают двум обминкам (при периодическом способе приготовления теста). Продолжительность брожения теста при опарном способе составляет 2,5 ч, температура теста 30-32° С.

Основное назначение операции брожения теста — это приведение теста в состояние оптимальное для дальнейшей операции разделки теста с точки зрения его реологических и органолептических свойств. Эти свойства пшеничное тесто приобретает в результате спиртового и молочнокислого брожения, вызываемых дрожжевыми клетками и молочнокислыми бактериями. Выброженное тесто поступает на разделку в порядке очерёдности его замешивания [13].

Готовность теста определяют по увеличению объема в 1,5-2 раза и по органолептическим показателям (внешний вид, запах). Готовое тесто должно быть разрыхленным, не липким на ощупь, эластичным.

Пятый этап — разделка теста, которая включает в себя: деление теста на куски, округление и формование тестовых заготовок. Разделку теста осуществляют вручную.

Деление теста на куски проводят с таким учётом, чтобы масса готового штучного хлеба соответствовала 550 г. От массы теста отрезают тестовые заготовки заданной массы, взвешивая их на настольных весах. Для хлеба «Сельского» масса тестовой заготовки – 640 г.

Округление тестовых заготовок. При выработке формового хлеба кускам теста придают слегка продолговатую форму и укладывают швом вниз в формы, смазанные растительным маслом, для последующих расстойки и выпечки.

Шестой этап – расстойка. Расстойку проводят в помещении цеха, при этом формы или листы с тестовыми заготовками помещают в вагонетку. Вагонетки накрывают полиэтиленовой плёнкой для предотвращения заветривания поверхности тестовых заготовок. Продолжительность расстойки 50 мин.

Цель расстойки – восстановить нарушенную при формовании структуру теста и обеспечить разрыхление тестовой заготовки за счет выделения диоксида углерода.

Седьмой этап — выпечка тестовых заготовок осуществляется в хлебопекарных печах целью, которой является превращения тестовой заготовки в хлеб. Продолжительность выпечки 40 – 45 мин, при температуре 230°C.

Восьмой этап включает следующие операции: охлаждение, хранение хлеба и транспортирование его в торговую сеть. Охлаждение и хранение хлеба осуществляют на стеллажах.

В торговую сеть хлеб отправляется на ГАЗелях, предназначенных для развоза хлеба в магазины.

Машинно-аппаратурная схема производства хлеба «Сельского» представлена на рисунке 2.

1 2 3

4 5 6

8

Рис. 2. Машинно-аппаратурная схема производства хлеба «Сельского»

1-просеиватель муки «Каскад», 2-подкатная дежа, 3-тестомесильная машина ТММ-1М,

4-разделочный стол, 5-весы настольные РН-ЗЦ13УМ, 6-вагонетка, 7-печь Revent 624, 8-стеллажи для хранения хлеба

Процесс приготовления теста для выпечки хлеба начинается с просеивания муки на малогабаритном просеивателе «Каскад» с целью удаления из муки посторонних примесей.

Просеянная мука и другие компоненты засыпаются в дежу согласно рецептуре хлеба, и транспортируется к тестомесильной машине ТММ-1М, где производится замес опары.

Замешанная опара должна выстаиваться согласно технологическому процессу, поэтому для непрерывного процесса приготовления теста тестомесильная машина комплектуется 4 дежами, которые заполняются последовательно одна за другой.

После расстоя опары, дежа вновь транспортируется к тестомесильной машине ТММ-1М, в нее добавляют оставшуюся муку и компоненты, согласно рецептуре, и замешивают тесто.

По окончании вымешивания теста дежа транспортируется к столу на котором производится деление теста, взвешивание тестовых заготовок и укладывание их в формы.

Формы с тестовыми заготовками расставляются на стеллажи и накрываются пленкой.

После расстоя формочки устанавливают в печь Revent 624для выпечки хлеба. Время расстоя и выпечки устанавливается согласно технологическому процессу. После выпечки хлеб вытаскивают из печи и складывают на кассеты. И готовую продукцию складывают на стеллажи для хранения хлеба. Освободившиеся формочки вновь заполняют тестовыми заготовками. Цикл повторяется.

studfiles.net

Описание технологического производства ржаного хлеба

Поиск ЛекцийМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВПО

Уральский государственный экономический университет

Институт непрерывного образования

Факультет сокращенной подготовки

Отчет по практике

Студента 2 курса группы ТХП-11

Чекунова А.А.

Преподаватель: Лихачева Е.И.

Екатеринбург 2013г.

Содержание

Введение

1 Аналитическая часть

1.1 Общие сведения о хлебе

1.2 Ассортимент

1.3 Пищевая ценность хлеба

2 Технологическая часть

2.1 Описание технологического производства ржаного хлеба

2.2 Технологическая схема производства ржаного хлеба

2.3 Схема линии производства хлеба

2.4 Сырье, используемое в процессе хлебопекарного производства

Список использованной литературы

Нормативные ссылки

В данной курсовой работе были использованы следующие нормативные документы:

ГОСТ 2077-84- Хлеб ржаной, ржано-пшеничный и пшенично-ржаной. Общие технические условия

ГОСТ 12582-67-Хлеб ржаной простой и ржано-пшеничный простой для длительного хранения, консервированный спиртом. Технические условия

ГОСТ 28807-90 Хлеб из ржаной и смеси ржаной и пшеничной муки. Общие технические условия

ГОСТ 52809-2007 — Мука ржаная хлебопекарная. Технические условия

ГОСТ 7045-90 Мука ржаная. Технические условия

ГОСТ 21094-75 Хлеб и хлебобулочные изделия. Метод определения влажности

ГОСТ 11354—82 Ящики дощатые и фанерные многооборотные для продовольственных товаров

ГОСТ 8227—56 Правила укладки, хранения и транспортирования хлебных изделий

ГОСТ 7045-90 Мука ржаная

Введение

Хлеб – гениальное изобретение человечества. Хлебные изделия являются одними из основных продуктов питания человека. Суточное потребление хлеба в разных странах составляет от 150 до 500 г на душу населения.

В хлебе содержатся многие важнейшие пищевые вещества, необходимые человеку; среди них белки, углеводы, витамины, минеральные вещества, пищевые волокна.

За счет потребления хлеба человек почти наполовину удовлетворяет свою потребность в углеводах, на треть – в белках, более чем наполовину – в витаминах группы В, солях фосфора и железа. Хлеб из пшеничной обойной или ржаной муки почти полностью удовлетворяет потребность в пищевых волокнах.

Современное хлебопекарное производство характеризуется высоким уровнем механизации и автоматизации технологических процессов производства хлеба, внедрением новых технологий и постоянным расширением ассортимента хлебобулочных изделий, а также широким внедрением предприятий малой мощности различных форм собственности. Все это требует от работников отрасли высокой профессиональной подготовки, знания технологии и умения выполнять технологические операции по приготовлению пшеничного и ржаного теста, по разделке и выпечке различных видов изделий.

Современный хлебозавод является высокомеханизированным предприятием. В настоящее время практически решены проблемы механизации производственных процессов, начиная от приемки сырья и кончая погрузкой хлеба в автомашины.

На многих хлебозаводах смонтированы установки для бестарного приема и хранения муки, жира, дрожжевого молока, соли, сахарного сиропа, молочной сыворотки. Дальнейшее внедрение прогрессивных способов транспортирования и хранения основного и дополнительного сырья на хлебозаводах является актуальной задачей.

Аналитическая часть

Общие сведения о хлебе

Печеный хлеб – продукт, получаемый выпечкой разрыхленного закваской или дрожжами теста, приготовленного из всех видов ржаной и пшеничной муки. Он составляет значительную часть пищевого рациона человека и является одним из основных источников углеводов и растительного белка. Пищевая ценность хлеба довольно высока и зависит от сорта муки и рецептуры теста. В среднем в хлебе содержится 5,5-9,5 % белков, 0,7-1,3 % – жиров, 1,4-2,5 % – минеральных веществ, 3,9-4,7 % -воды, 42-50 % — углеводов. Биологическая ценность хлеба невелика. В печеном хлебе без обогатителей содержание таких незаменимых аминокислот, как лизин, метионин, треонин и триптофан недостаточно. Поэтому введение в рецептуру хлеба белковых обогатителей (молоко, сыворотка, соя), содержащих большое количество этих аминокислот, способствует повышению пищевой ценности хлеба. В простом по рецептуре хлебе мало жира. Однако, хлеб почти на 38 % обеспечивает потребность организма в растительных жирах и на 25 % в фосфолипидах. Хлеб из муки высоких сортов содержит жира значительно меньше, чем из обойной.

За счет хлебных изделий человек почти полностью покрывает потребность в железе, получает значительную долю марганца и фосфора. Существенным недостатком минерального комплекса хлеба является малое содержание кальция и неблагоприятное соотношение его с фосфором и магнием. В хлебе в недостаточном количестве содержится калий, хром, кобальт и некоторые другие элементы. Поэтому повышение минеральной ценности является также актуальной проблемой. Хлеб богат витаминами Е и покрывает около 1/3 потребности в витаминах В6, В9 и холине, но беден витаминами В2 и В3. Достаточно высоким содержанием витаминов В1, В2 и РР характеризуется хлеб из муки низких сортов. Повышает витаминную ценность хлеба обогащение муки синтетическими витаминами, рациональное использование зародышей злаков, добавление в тесто препаратов, полученных из пивных дрожжей. Хлеб дает около половины необходимого количества усвояемых и более половины неусвояемых углеводов.[6]

Усвояемость хлеба зависит во многом от его органолептических свойств – внешнего вида, структуры пористости, вкуса и аромата. Белки хлеба усваиваются на 70-87 %, углеводы – на 94-98 %, жиры – на 92-95 %. Чем ниже сорт муки, тем ниже усвояемость этих веществ.

По мере повышения сорта муки уменьшается влажность хлеба, возрастает содержание белков, усвояемых углеводов и увеличивается энергетическая ценность хлебных изделий. Наиболее низкая энергетическая способность у хлеба из обойной муки. Более ценны по калорийности и усвояемости хлебные изделия из муки высших сортов.

Высокая усвояемость веществ хлеба объясняется тем, что он имеет пористый, эластичный мякиш, в котором белки находятся в оптимальной степени денатурации, крахмал клейстеризован, сахар растворен, жиры эмульгированы, оболочечные частицы зерна сильно набухшие и размягченные. Такое состояние веществ и пористая структура мякиша делают их легкодоступными для действия ферментов пищеварительного тракта человека.[7]

Ассортимент

Хлеб ржаной (включает 2 группы) — из обойной, обдирной и сеяной муки.

Простой ржаной хлеб:

а) из обойной муки — в основном выпекают в формах, редко — подовый,

б) из обдирной и сеяной муки — формовой и подовый. Качество хлеба: темный мякиш, довольно липкий, меньший объем, чем у пшеничного хлеба (так как меньше пористость), темная корка.

Улучшенный хлеб — готовят на заварках с добавкой солода, патоки, сахара, пряностей — тмина, кориандра. Заварной и Московский хлеб выпекают из обойной муки заварными с добавлением ржаного красного солода и тмина. Московский хлеб отличается от Заварного более темным мякишем и более выраженным вкусом и ароматом, так как в него больше добавляют солода; Московский хлеб выпекают только в формах, Заварной может быть и подовым. Житный хлеб — готовят из обдирной муки с добавлением патоки.

Особенность технологии приготовления заварного хлеба: перед замесом часть муки заваривают 10-кратным количеством кипятка, крахмал клейстеризуется и лучше подвергается действию ферментов, поэтому улучшаются аромат и вкус хлеба.

Нормы качества ржаного хлеба: влажность до 51%, кислотность до 12 градусов, пористость не менее 48%.

Хлеб ржано-пшеничный и пшенично-ржаной.

В наименование хлеба из смеси муки на первое место выносится преобладающий вид муки с долей 50%. Пшеничную муку добавляют, чтобы улучшить структурно-механические свойства теста.

Простой ржано-пшеничный хлеб: Украинский из ржаной обдирной и пшеничной обойной муки. Соотношение видов муки может меняться от 80:20 до 20:80.

Улучшенные сорта ржано-пшеничного хлеба: более многочисленны и широко распространены.

Бородинский хлеб готовят заварным, из ржаной обойной (85%) и пшеничной муки второго сорта (10%) с введением в тесто красного ржаного солода, патоки, сахара, кориандра; цвет мякиша — темный, вкус — кисло-сладкий.

Из ржаной обдирной и пшеничной второго сорта выпекают хлеб Российский (70:30), Дарницкий (60:40), Столичный (50:50) — кроме того добавляют 3% сахара, Любительский (80:15) готовят заварным с добавлением тех же ингредиентов, что и в Бородинском.

Минский и Рижский хлеб готовят из муки сеяной (85%) и пшеничной второго сорта (10-15%) с добавлением тмина. Кроме того Рижский делают на заварке (в качестве заварки — пшеничная мука) с добавкой белого ячменного солода и сахара, а в Минском хлебе пшеничная мука используется на закваску.

Тимирязевский хлеб — приготовлен из смеси ржаной обдирной муки и муки высшего сорта с добавлением ржаного солода, предварительно заваренного пряностями.

Деликатесный хлеб — по рецептуре близок к Рижскому, но ячменный солод здесь заменен ржаным.

Орловский — готовится без заварки из обдирной ржаной муки и пшеничной муки второго сорта (70:30) с добавлением 6% патоки.

У ржано-пшеничных сортов хлеба влажность составляет 45-50%, кислотность — 7-11 градусов, пористость — 46-60%. С увеличением доли пшеничной муки и повышением сорта как пшеничной, так и ржаной муки влажность и кислотность снижаются, а пористость возрастает. Хлеб с добавлением патоки гораздо медленнее черствеет, по сравнению с другими видами хлеба, так как патока является поставщиком растворенных углеводов (глюкоза, сахароза…), которые препятствуют усыханию хлеба.[2]

Пищевая ценность хлеба

Хлеб является пищевым продуктом номер один, основой питания. Он обладает постоянной, не снижающейся при ежедневном употреблении усвояемостью, что связано с его строением, консистенцией и химическим составом. Белки хлеба находятся в денатурированном виде, крахмал частично клейстеризован, частично перешел в растворимое состояние, жир в виде эмульсии или адсорбирован белками и крахмалом; соль и сахар растворены, а вещества оболочечных частиц размягчены.

Благодаря такому состоянию веществ, мягкой консистенции и развитой пористости повышается доступность хлеба для деятельности ферментов пищеварительных соков.

Хороший вкус и запах свежего хлеба возбуждают аппетит и способствуют пищеварению.

Пищевая ценность во многом зависит от сорта муки и рецептуры хлеба. Чем ниже сорт муки, тем больше в ней содержится питательных веществ, и чем выше сорт муки, тем больше в ней крахмала и меньше витаминов и минеральных элементов, что сказывается на пищевой ценности хлеба. В результате введения в рецептуру теста жиров, сахара, молока и других компонентов изменяется пищевая ценность хлеба. Вот химический состав некоторых видов хлеба.[6]

Таблица 1

Состав хлеба

| Сорт хлеба | Мука | Содержание , % | ||||||

| вода | крахмал | белок | жир | |||||

| Хлеб ржаной простой | обойная | 47,0 | 33,0 | 6,6 | 1,2 | |||

| Хлеб ржано-пшеничный | Ржаная обойная и пшеничная 1-го сорта | 41,8 | 36,7 | 8,2 | 1,4 | |||

Биологическая ценность белков хлеба зависит от аминокислотного состава, содержания в них незаменимых аминокислот. Содержание аминокислот в хлебе приведено в таблице 2.

Таблица 2

Аминокислотный состав хлеба

| Наименование | Общее кол-во аминокислот | В том числе незаменимые аминокислот мг на 100 г продукта | ||||

| всего | % от общего содержания | лизин | треонин | |||

| Хлеб ржаной из обойной муки | 32,0 | |||||

Витамины хлеба

Содержание витамина в хлебе зависит прежде всего от содержания его в муке. Зерно пшеницы и ржи, а следовательно и получаемая из них мука, фактически лишены витаминов А, С и D, и чем мука беднее отрубями и частичками зародыша, тем беднее она и витаминами группы В и токоферолами. Поэтому естественно, что белый хлеб, получаемый из муки низких выходов, чрезвычайно беден витаминами, в то время как хлеб из обойной муки или муки 100% выхода содержит их гораздо больше.[3]

Таблица 3

Содержание витаминов в хлебе

(в мг на 100 г продукта)

| Хлеб | В1 | В2 | РР |

| Ржаной из обойной муки | 0,15 | 0,13 | 0,45 |

| Пшеничный из муки 100% выхода | 0,26 | 0,12 | 3,10 |

| Пшеничный из муки 85% выхода | 0,20 | 0,08 | 1,60 |

| Батоны из муки пшеничной 72% выхода | 0,10 | 0,07 | 0,67 |

| Булки городские из муки 72% выхода | 0,12 | 0,10 | 0,70 |