1. Технологии молока пастеризованного повышенной хранимоспособности

2. Технологии молока питьевого витаминизированного и с вкусовыми наполнителями Технологии молока пастеризованного повышенной хранимоспособности

В нашей стране постоянно расширяется ассортимент молока пастеризованного с увеличенным сроком хранения. Рассмотрим подробнее технологии молока пастеризованного «Отборное» и «Особое».

Молоко коровье цельное «Отборное» вырабатывается из ненормализованного молока, отобранного по физико-химическим и микробиологическим показателям, подвергнутого гомогенизации, пастеризации при определенных температурных режимах с последующим охлаждением и упаковкой.

Для выработки молока пастеризованного коровьего цельного «Отборное» применяют следующее сырье: молоко коровье плотностью не менее 1028 кг/м3, термоустойчивостью по алкогольной пробе не ниже II группы по ГОСТ 25228, с содержанием соматических клеток не более 500 тыс. в 1 см3.

Качественные показатели продукта представлены в табл. 1.10, 1.11.

1.10. Физико-химические показатели молока пастеризованного «Отборное»

Наименование показателя | Норма |

Массовая доля жира, %, не менее | 3,4 |

Кислотность, Т, не более | 18 |

Плотность, кг/м3, не менее | 1028 |

Степень чистоты по эталону, группа, не менее | 1 |

Температура при выпуске с предприятия, С | 4±2 |

Фосфатаза | отсутствует |

Эффективность гомогенизации, %, не менее | 70 |

Термоустойчивость, группа, не менее | II |

Технологический процесс осуществляется следующим образом. Молоко принимают по количеству и качеству, установленному ОТК предприятия. Температура молока, поступающего с фермы, должна быть не более 7С.

Молоко сразу же охлаждают на пластинчатой охладительной установке до температуры не более 4 С. Затем его подогревают до температуры 35–40 С и очищают на центробежных молокоочистителях или на герметичной бактофуге со специально встроенным герметичным сепаратором для удаления бактерий.

1. 11. Микробиологические показатели молока пастеризованного «Отборное»

Наименование показателя | Норма |

Бактерии группы кишечных палочек в 1,0 см3 продукта | не допускаются |

Количество мезофильных аэробных и факультативно анаэробных микроорганизмов (КМАФАнМ), КОЕ в 1 см3 продукта, не более | 4∙104 |

Патогенные микроорганизмы, в том числе сальмонеллы, в 25 см3 продукта | не допускаются |

Коагулазоположительные S. aureus в 1 см3 продукта | не допускаются |

Предварительно очищенное молоко гомогенизируют при давлении 15–17 МПа и температуре 50–80 С. При этом эффективность гомогенизации должна быть не менее 70%.

После гомогенизации молоко пастеризуют на пастеризационно-охладительных установках, обеспечивающих температуру (76±2) С с выдержкой 20 с.

В зависимости от аппаратурного оформления температура пастеризации может быть увеличена до 80–99 С. Охлаждают молоко пастеризованное цельное «Отборное» до температуры (0±4) С и направляют на розлив через промежуточные емкости по вымытым и продезинфицированным трубопроводам. Не допускается хранение молока пастеризованного цельного «Отборное» в резервуарах перед розливом.

Срок годности молока «Отборное», упакованного в потребительскую тару с герметичной укупоркой, составляет при температуре (0±4) С не более 10 суток с момента окончания технологического процесса.

Технологическая схема производства молока пастеризованного «Особое» представлена на рис.

Выработанный по данной технологической схеме продукт имеет органолептические, физико-химические и микробиологические показатели, приведенные в табл. 1.12–1.6.

Срок годности продукта в герметичной таре – не более 7 суток с момента окончания технологического процесса при температуре (4±2) С.

Технологическая схема производства молока

пастеризованного «Особое»

Технологическая схема производства молока пастеризованного «Особое»:1 – насос; 2 – счетчик; 3 – емкость; 4 – бачок; 5 – пастеризационно-охладительная установка; 6 – сепаратор-бактериоотделитель; 7 – гомогенизатор; 8 – емкость

Физико-химические показатели молока пастеризованного «Особое»

Вид молока | Показатели и нормы | |||||

массовая доля жира, %, не менее | плотность, кг/м3, не менее | кислотность, Т, не более | степень чистоты по эталону, группа, не ниже | температура, С, не более | фосфатаза | |

Пастеризованное «Особое», 1,5% жира | 1,5 | 1027 | 20 | 1 | 6 | Отсутствует |

Пастеризованное «Особое», 2,5% жира | 2,5 | 1027 | 20 | 1 | 6 | Отсутствует |

Пастеризованное «Особое», 3,2% жира | 3,2 | 1027 | 20 | 1 | 6 | Отсутствует |

Пастеризованное «Особое», 3,5% жира | 3,5 | 1027 | 20 | 1 | 6 | Отсутствует |

Пастеризованное «Особое», 3,8% жира | 3,8 | 1027 | 20 | 1 | 6 | Отсутствует |

Органолептические показатели молока пастеризованного «Особое»

Показатели | Характеристика |

Внешний вид и консистенция | |

Вкус и запах | чистые, без посторонних, не свойственных свежему молоку привкусов и запахов. Для молока, выработанного с применением сухих молочных продуктов сладковатый привкус |

Цвет | белый с желтоватым оттенком |

Микробиологические показатели молока пастеризованного «Особое»

Наименование показателя | Норма |

Бактерии группы кишечных палочек в 1,0 см3 продукта | не допускаются |

Количество мезофильных аэробных и факультативно анаэробных микроорганизмов (КМАФАнМ), КОЕ в 1 см 3 продукта, не более | 3∙104 |

Патогенные микроорганизмы, в том числе сальмонеллы, в 25 см3 продукта | не допускаются |

Коагулазоположительные S. aureus в 1 см3 продукта | не допускаются |

Таким образом, комплексное воздействие высокоэффективных процессов очистки бактофугированием и тепловой обработки двукратной пастеризацией при температуре (78±2) С и выдержке 20 с позволяет получить молоко пастеризованное с повышенной хранимоспособностью.

studfiles.net

Технологические схемы производства пастеризованного молока, кисломолочных напитков и продуктов

Кафедра технологии молока и пищевой биотехнологии

пастеризованный молоко кисломолочный белковый

Технология молока и молочных продуктов

Выполнила студентка

-го курса ФЗО и Э

специальности 260303

Андриянова Т.Ю.

личный шифр 375201

2011 г.

1. Привести схему производства пастеризованного молока с указанием и обоснованием технологических режимов

Характеристика питьевого молока

Органолептические показатели: по внешнему виду — это непрозрачная, однородная жидкость, без осадка, без отстоя сливок. Для жирных и высокожирных видов питьевого молока допускается незначительный отстой жира. Вкус и запах — чистый, без посторонних, не свойственных свежему молоку привкусов и запахов, с легким привкусом кипячения. Для топленого молока выраженный привкус кипячения, для молока с использованием сухих видов молочных продуктов допускается сладковатый привкус. Цвет — белый, со слегка желтоватым оттенком, равномерный по всей массе. Для топленого с кремовым оттенком.

По микробиологическим показателям расфасованное в бутылки и пакеты питьевое молоко подразделяют на группы А и Б. Для группы А- КМАФАМ 5104 КОЕ/см3, группы Б — 1105 КОЕ/см3. БГКП не допускаются в 1 см3 для группы А, для группы Б — в 0,01 см3 .

Фосфатаза не допускается. Содержание токсичных элементов, микотоксинов, антибиотиков, пестицидов и радионуклидов в продукте не должно превышать допустимых норм.

Вырабатывается питьевое молоко из нормализованного по массовой доле жира или сухим веществам молока, массовой долей жира не более 9,5%, подвергнутое тепловой обработке, без добавления немолочных компонентов.

Требования к сырью в производстве питьевого пастеризованного молока

Для изготовления питьевого пастеризованного молока из натурального молока применяется молоко коровье не ниже второго сорта по ГОСТ Р 52054. Для выработки продукта из нормализованного молока, применяют также молоко обезжиренное, сливки с массовой долей жира не более 30%, кислотностью не более 17,5Т; пахту сладко-сливочного масла с кислотностью не более 17Т, плотностью не менее 1024 кг\м3 . Для получения восстановленного или рекомбинированного молока применяют сухие продукты, которые контролируются по составу и качеству: молоко цельное сухое высшего сорта, молоко сухое обезжиренное распылительной сушки, сливки сухие. Сырье по показателям безопасности должно соответствовать требованиям СанПиН 2.3.2.1078. Сырье контролируется перед использованием по составу и качеству и принимается в соответствии с требованиями действующих стандартов. Для сохранения высокого качества принимаемого молока важно следить за его температурой, которая должна быть не выше 10С. Процесс переработки сырого молока должен проводиться интенсивно, чтобы сократить длительность хранения сырья на предприятии. Допускается хранить его в течение 12 часов охлажденным до 4С и в течение 6 часов, охлажденным до 6 0С.

Общая технология

Несмотря на разнообразие видов питьевого молока, производство на молочных заводах состоит в основном из одинаковых технологических операций. Технология производства питьевого пастеризованного молока ведется по единой схеме с использованием одинакового оборудования.

Режимы технологических процессов

Подогрев. Молоко подогревают до температуры 40-450С в секции регенерации автоматизированной пастеризационно-охладительной установке. Осуществляется для нормализации сырья и его очистки.

Очистка. Очистку молока от механических загрязнений проводят либо на сепараторах-молокоочистителях, либо на сепараторах-нормализаторах, совмещая ее с нормализацией.

Нормализация. Для всех видов пастеризованного молока сырье нормализуют по массовой доле жира с таким расчетом, чтобы содержание жира в нормализованном молоке было равно содержанию жира в готовом продукте, Жнм = Жгпр. Однако, при выработке топленого молока необходимо учитывать выпаривание влаги при топлении и, следовательно, увеличение содержания сухих веществ в продукте, поэтому Жнм = Жгпр — 0,15. При выработке белкового молока нормализацию проводят по двум показателям: по массовой доле жира и по сухим веществам. Процесс ведут в сепараторах-нормализаторах (нормализация в потоке) или путем смешивания сырья в резервуарах (нормализация смешением).

Схема производства пастеризованного молока

Гомогенизация. Молоко нагревают до 60-65 0С во второй секции регенерации пастеризационно-охладительной установки и проводят гомогенизацию при давлении 12,52,5 МПа. Такая механическая обработка приводит к улучшению консистенции продукта и вкуса. Операция обязательна для пастеризованного молока с высокой долей жира (3,2 % и более), а также, если в составе продукта использовали сухие компоненты.

Пастеризация, охлаждение. В технологических инструкциях режимы пастеризации находятся в интервале температур 74-76 0С, с выдержкой 15-20 сек. Необходима для уничтожения патогенной микрофлоры. Режим пастеризации должен обеспечить безопасность потребляемого продукта. Остаточная микрофлора при одинаковом режиме обработки зависит от первоначальной обсемененности молока. В связи с этим для сырого молока II сорта необходим более жесткий режим пастеризации. В результате нагрева сырого молока происходит формирование органолептических свойств продукта. Как нагревание, так и охлаждение молока проводятся в секции пастеризации, водяного и рассольного охлаждения пастеризационно-охладительной установки. Охлажденное молоко на конечном этапе имеет температуру 4-6 0С.

Розлив, упаковывание, маркирование. Осуществляется в полимерную, стеклянную или бумажную тару вместимостью 0,25, 0,5 и 1,0л, а также во фляги, цистерны, контейнеры различной вместимости. Наибольшее распространение получили одноразовые и полимерные виды тары, что значительно уменьшает транспортные расходы, снижает площади складских помещений. Особенно увеличена доля бумажных пакетов типа «Тетра-брик» и «Пюр-пак», имеющих размеры соответствующие международным стандартам для транспортных поддонов. Упаковочные материалы обладают рядом характеристик, обеспечивающих герметичность и гарантированное качество в течение, как минимум, 36 часов при температуре от 0 до 6 0С.

На любой вид упаковки наносится маркировка: наименование продукта, название предприятия, его товарный знак, объем, условия хранения, число конечного срока реализации, обозначение стандарта, пищевая ценность продукта.

Хранение. Осуществляется при температуре от 0 до 6 0С не более 36 часов, в том числе не более 18 часов на предприятии-изготовителе. Новые виды продуктов имеют увеличенные сроки до 3-5суток. Хранение пастеризованного молока дольше установленных сроков, может привести к появлению пороков запаха и вкуса микробного происхождения, изменению физических показателей.

Технологическая схема производства питьевого молока в аппаратурном оформлении представлена на рис.1.

Особенности технологии отдельных видов питьевого молока.

Восстановленное молоко. Для равномерного снабжения городского населения питьевым молоком в течение года, в зимне-весенний период предприятия молочной отрасли выпускают продукт из восстановленного молока, сырьем для которого является сухое обезжиренное или цельное молоко.

При выработке пастеризованного молока из сухих молочных продуктов подготовку осуществляют следующим образом: вначале рассчитывают количество сухого молока для восстановления и массу воды для растворения сухого молока. Растворение проводят в теплой воде температурой 38-42 0С. Растворенное молоко направляется для очистки от крупных не растворившихся комочков через металлическое сито с отверстиями, диаметром не более 3 мм. Затем, после охлаждения, оно направляется в емкость для выдержки на 3-4 часов, в которой происходит более полное растворение и набухание частиц сухого молока. Для облегчения растворения и создания непрерывного процесса на предприятиях применяют специальные установки для восстановления молока ВСМ-10. Схема установки представлена на рис 2. Состав полученного молока проверяется и в случае необходимости проводится его нормализация по жиру. Для повышения качества готового продукта рекомендуется добавлять к восстановленному молоку — натуральное. Дальнейшие этапы производства восстановленного молока аналогичны получению пастеризованного молока.

Рис. 1 Схема технологического процесса производства коровьего пастеризованного молока

— насос для молока, 2 — счетчик для молока, 3 — резервуар для молока, 4 — пластинчатая охладительная установка, 5 — уравнительный бачек, 6 — пластинчатая пастеризационно-охладительная установка, 7 — сепаратор, 8 — гомогенизатор, 9 — трубчатая пастеризационно-охладительная установка, 10 — резервуар для смешения.

Рис 2. Схема установки для растворения сухого молока ВСМ-10

Топленое молоко. Вырабатывают из нормализованного молока, подвергнутое длительной выдержке при высоких температурах, близких к 100 0С. Такая высокотемпературная обработка придает специфический привкус кипячения молоку и кремовый цвет. Для производства топленого молока с массовой долей жира 4 и 6 % используют только цельное молоко не ниже I сорта и сливки. Топленое нежирное молоко вырабатывают из обезжиренного молока кислотностью не более 19 0Т. Полученную при нормализации сме

www.studsell.com

Технология мяса и молока / 34.Технологическая схема производства пастеризованного молока,режимы.Производственный контроль пастеризованного молока

Технологическая схема производства пастеризованного молока,режимы.Производственный контроль пастеризованного молока.

Пастеризация молока — это тепловая обработка молока с целью уничтожения вегетативных форм микрофлоры, в том числе патогенных. Режим пастеризации должен обеспечить также получение заданных свойств готового продукта, в частности органолептических показателей (вкус, нужные вязкость и плотность сгустка). Эффект пастеризации, обусловленный степенью гибели патогенной микрофлоры, влияет на выбор режимов и способов пастеризации. Эффективность пастеризации принято определять по гибели кишечной палочки. Эффект пастеризации зависит от температуры и продолжительности тепловой обработки.

В России для проведения пастеризации используют следующие температурные режимы:

Низкотемпературная пастеризация 63°С 30 минут или 72°С 20 секунд.

Высокотемпературная пастеризация 75°С 10 минут, 80°С 30 секунд или 85°С без выдержки.

При проведении низкотемпературной пастеризации в молоке разрушается щелочная фосфатаза, а при высокотемпературной пастеризации разрушается фермент пероксидаза. Поэтому наличие в пастеризованном молоке этих ферментов свидетельствует о том, что пастеризация проведена неправильно.

Наиболее распространенный способ в производстве пастеризованного молока, кисломолочных продуктов и мороженого — высокотемпературная пастеризация. Этот способ также надежен для инактивации микробов и максимального сохранения исходных свойств молока. Низкотемпературная пастеризация по воздействию на микробы и свойства молока аналогична высокотемпературной. Она рекомендуется для пастеризации сливок, из которых вырабатывают масло, и при производстве молочных консервов. Таким образом, все способы пастеризации позволяют получить продукт, безвредный для непосредственного употребления в пищу, но имеющий ограниченный срок хранения.

Определение пероксидазы по реакции с йодистокалиевым крахмалом.

Метод основан на разложении перекиси водорода ферментом пероксидазой, содержащейся в молоке и молочных продуктах. Освобождающийся при разложении перекиси водорода активный кислород окисляет йодистый калий, освобождая йод, образующий с крахмалом соединение синего цвета.

Определение наличия щелочной фосфотазы в молоке.

Метод основан на гидролизе динатриевой соли фенилфосфорной кислоты ферментом фосфатазой, содержащейся в молоке и молочных продуктах. Выделившийся при гидролизе свободный фенол в присутствии окислителя дает розовое окрашивание с 4-аминоантипирином.

Определение фосфатазы по реакции с фенолфталеинфосфатом натрия

Метод основан на гидролизе фенолфталеинфосфата натрия ферментом фосфатазой, содержащейся в молоке и молочных продуктах. Освобождающийся при гидролизе фенолфталеин в щелочной среде дает розовое окрашивание.

studfiles.net

Технологические схемы производства пастеризованного молока, кисломолочных напитков и продуктов

сь пастеризуют при температуре 70-85 0С в пластинчатом пастеризаторе и направляют на гомогенизацию. Затем в трубчатом пастеризаторе или в ванне длительной пастеризации (ВДП) молоко нагревают до 95-99 0С и выдерживают в течение 3-4 часов в универсальных резервуарах. Через каждый час молоко перемешивается 2-3 мин. От воздействия высоких температур значительно изменяются составные части молока. Молочный сахар взаимодействует с аминокислотами белков. В результате чего образуются меланоидины, придающие молоку коричневый оттенок. Происходит также изменение аминокислот с образованием сульфгидрильных групп белковых веществ, которые придают продукту специфический вкус и запах топленого молока.

После выдержки, молоко охлаждают до температуры 40 0С в той же емкости, а затем до 4-6 0С на охладителе. Из промежуточного резервуара топленое молоко направляют на расфасовку в мелкую тару.

Белковое молоко. Это молоко вырабатывают с повышенным содержанием сухих обезжиренных веществ, повышающих его питательную ценность. Для увеличения содержания сухих веществ, и в частности белка, к цельному или обезжиренному молоку добавляют сухое цельное или обезжиренное молоко, а также возможно использование сгущенного обезжиренного молока. Смесь нормализуют по двум показателям: по жиру и по сухим веществам. Расчет количества компонентов нормализованной смеси ведется по рецептурам. Сухие виды молочного сырья предварительно растворяют в подогретом (38-45 0С) небольшом количестве молока. Затем смесь фильтруют и вносят при перемешивании в основную часть нормализованного молока, перед пастеризацией. Дальнейшие технологические операции производства белкового молока аналогичны пастеризованному молоку. Органолептические свойства такие же, как у пастеризованного молока. Массовая доля белка в продукте 4,3 %.

Молоко «Волжское». Вырабатывают из нормализованного пастеризованного молока с добавлением белково-углеводной основы. Сухую белково-углеводную основу растворяют в подогретой до температуры 35 3 0С воде, до содержания сухих веществ 111 %. Плотность ее составляет 1032 кг/м3. Количество воды для растворения сухой основы рассчитывают по формуле. Белково-углеводную основу вносят в нормализованную смесь перед пастеризацией. Расчет компонентов на молоко «Волжское» осуществляется по рецептурам. Массовая доля лактозы снижена до 2,0 %.

2. Описать и составить общую технологическую схему производства кисломолочных напитков и продуктов.

Ассортимент

В ассортименте этой группы молочных продуктов различают следующие виды кисломолочных напитков: кефир (жирный, таллинский, нежирный), простокваша (Мечниковская, обыкновенная, ацидофильная, Южная), варенец, ряженка, ацидофильные напитки (ацидофилин, ацидофильное молоко, ацидофильно-дрожжевое молоко, ацидолакт), йогурты, напитки с бифидофлорой, напиток «Коломенский», «Московский», «Русский» и др. Все они отличаются составом заквасок, и следовательно температурами заквашивания и сквашивания. Кисломолочные напитки по характеру сквашивания делят на две группы:

напитки, полученные в результате только молочнокислого брожения;

напитки, полученные в результате смешанного брожения: молочнокислого и спиртового (кефир, кумыс).

Кисломолочные напитки получают сквашиванием подготовленного молока с последующим созреванием полученного сгустка (для кефира, кумыса). Все виды напитков подразделяются по массовой доле жира на следующие подгруппы: высокожирные (7,2-9,5 %), жирные (от 4,7 до 7%), классические (2,7-4,5 %), маложирные (от 1,2 до 2,5 %) и нежирные продукты (0,3;0,5; 1,0%). Массовая доля сухих веществ в жирных напитках составляет 11,7% и для нежирной продукции- 8,1%.

Более высокими значениями сухих веществ от 12,7 до 18,5% обладают кисломолочные напитки, обогащенные плодово-ягодными наполнителями, с добавлением сахара, сухого молока.

Характеристика кисломолочных напитков

Органолептические показатели.

Консистенция — однородная с ненарушенным сгустком при термостатном способе производства, с нарушенным сгустком — при резервуарном. Для кефира допускается газообразование в виде отдельных глазков, вызванных нормальной микрофлорой. Для напитков с ацидофильными культурами, характерна тягучая консистенция. Для кумыса характерна газированная пенящаяся консистенция с мелкими частицами белка, для простокваши «Цитрусовая» — незначительная мучнистость, для йогурта плодово-ягодного — наличие мелких частиц плодов и ягод. Йогурт плодово-ягодный, выработанный термостатным способом, должен состоять из двух слоев: наполнителя — на дне упаковки, и молочной основы. Для простокваши резервуарным способом с использованием стабилизаторов — легкая желированность. Для простокваши сливочной резервуарным способом — нарушенный сгусток однородной консистенции. Допускается незначительное отделение сыворотки на поверхности сгустка: для кефира — не более 2% от объема продукта, простокваши и йогурта — 3% от общего продукта, кумыса — 5%, для ряженки — наличие пенок.

Вкус и запах — чистые, кисломолочные, без посторонних привкусов и запахов. Для кефира — освежающий, слегка острый вкус; для ряженки, варенца, напитка «Турах» — выраженный привкус пастеризации; для кумыса — дрожжевой привкус. Для напитков с плодово-ягодными наполнителями характерен привкус внесенного наполнителя и сладкий вкус; для напитков с сахаром — сладкий вкус, для айрана — слабосоленый вкус.

Цвет — молочно-белый. Для варенца, ряженки, напитка «Турах» характерен выраженный светло-кремовый цвет, для напитков с наполнителями — цвет внесенного наполнителя, равномерный по всей массе.

Регламентируются следующие физико-химические показатели: массовая доля жира, кислотность, массовая доля сахарозы, массовая доля витамина С, А. По микробиологическим показателям кисломолочные напитки должны удовлетворять следующим нормам: бактерии группы кишечной палочки БГКП не допускаются в 0,01 г продукта; патогенные, в т.ч. сальмонеллы — в 25г продукта. Пищевая ценность кисломолочных напитков определяется содержанием основных пищевых веществ.

Способы производства кисломолочных напитков

Все кисломолочные напитки вырабатывают путем сквашивания подготовленного пастеризованного молока с последующим охлаждением сгустка, а для кефира и кумыса дополнительного созревания полученного сгустка. В зависимости от того, где происходит основная технологическая операция — сквашивание, различают следующие способы производства:

- Резервуарный (сквашивание в резервуарах).

- Термостатный (сквашивание после розлива в таре, в термостатной камере).

Термостатный способ. Кисломолочные напитки длительное время вырабатывали только термостатным способом. Для этого заквашенное молоко сначала разливали в мелкую тару, а затем в бутылках направляли в термостатную камеру для сквашивания. Процесс охлаждения проводили в дальнейшем, перевозя продукт в хладостатную камеру и, если необходимо, то и созревание осуществляли в этой же камере. Отличительная особенность этого способа заключается в том, что процесс сквашивания осуществляется в малых объемах продукта — бутылках, в пакетах, а не в резервуарах. Поскольку после получения кисломолочного сгустка исключается его расфасовка, то консистенция характеризуется всегда как плотная, ненарушенная и на поверхности допускается незначительное (не более 3 %) отделение сыворотки. Все виды простокваши, за исключением варенца и ряженки, вырабатывают только термостатным способом.

Резервуарный способ. В настоящее время кисломолочные напитки вырабатывают преимущественно резервуарным способом. Сквашивание осуществляется в специальных резервуарах для выработки кисломолочных продуктов. Готовый сгусток охлаждается в этой же емкости или на охладителе пластинчатого типа и дальше направляется из этого же резервуара на розлив. Таким образом, все основные операции по выработке продукта происходят в одной единице технологического оборудования. В этом случае исключается наличие термостатных камер и снижается требуемая площадь камер охлаждения. Резервуарным способом вырабатывают следующие кисломолочные продукты: кефир, йогурт, напитки — «Южный», «Снежок», «Коломенский», «Юбилейный», ацидофильные, напитки с бифидофлорой. Выбор способа производства связан в основном с требованиями к консистенции напитков. Сквашивание в резервуарах позволяет быть сгустку перемешанным, нарушенным.

Преимущества резервуарного способа. Внедрение резервуарного способа выработки кисломолочных напитков экономически более эффективен и целесообразен, чем термостатный. Он позволяет увеличить съем продукции с производственных площадей в 1,5-2 раза, сократить трудовые затраты, затраты холода, тепла. Все это приводит к снижению себестоимости продукта. Возможна автоматизация процесса сквашивания, устанавливая приборы контроля за температурой, активной кислотностью. Повышается производительность труда.

Общая технология

Несмотря на многообразие видов кисломолочных напитков, все они вырабатываются по общей технологической схеме. Технологическая схема включает следующие операции по переработке молока: подготовка молока к сквашиванию (очистка, нормализация смеси, пастеризация, гомогенизация, охлаждение до температуры заквашивания), заквашивание, сквашивание, охлаждение сгустка, фасование продукта, хранение. Формирование специфических для каждого продукта органолептических характеристик будет зависеть от подбора культур микрофлоры в составе заквасок. В зависимости от применяемой закваски устанавливают различные температурные режимы заквашивания, сквашивания.

Требования к сырью. Цельное коровье молоко должно быть не ниже второго сорта, кислотностью не более 19 0Т; молоко обезжиренное кислотностью

www.studsell.com

КУРСОВОЙ ПРОЕКТ ПРОИЗВОДСТВО ПАСТЕРИЗОВАННОГО ПИТЬЕВОГО МОЛОКА 2009

Страница 2 из 5

4 ТЕХНОЛОГИЧЕСКАЯ СХЕМА ТИ ЕЁ ОПИСАНИЕ

1. Молоко витаминизированное. При выработке витаминизированного молока витамин С (аскорбиновая кислота или аскорбинат Na – сухие порошки) вносят в охлажденное пастеризованное молоко в дозе 180 – 210 г на 1 т молока (с учетом потерь в производстве).

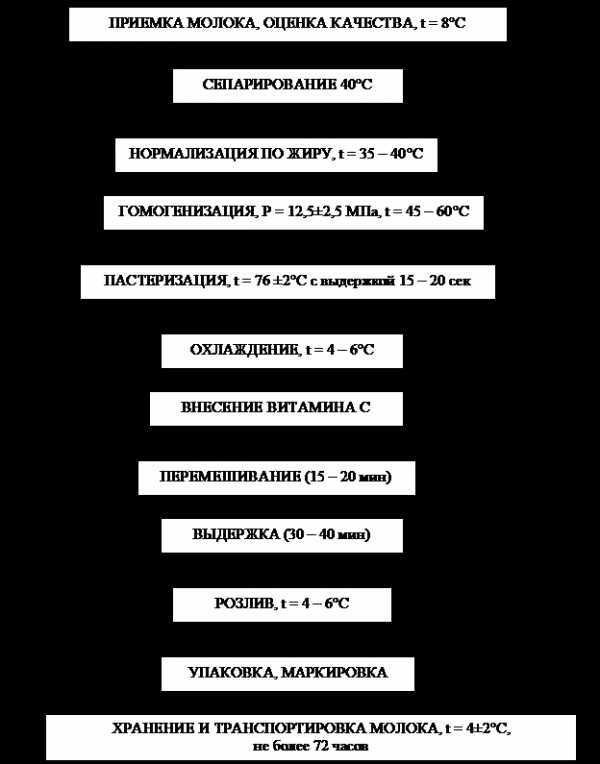

Предварительно делают водный раствор аскорбиновой кислоты, для чего сухой порошок растворяют в 1 – 2 дм³ воды и вносят тонкой струей в пастеризованное молоко при непрерывном перемешивании. Продолжительность перемешивания молока после внесения раствора витамина от 15 до 20 мин. По окончании перемешивания молоко с витамином С выдерживают от 30 до 40 мин, а затем направляют на розлив. Схема процесса представлена на рисунке 3.

2. Молоко «Школьное». Вырабатывается из молока коровьего нормализованного с добавлением микробиологического каротина и аскорбиновой кислоты.

Для производства молока «Школьное» используют, помимо молочного сырья, каротин микробиологический по ТУ 64-6-149 или ТУ 64-6-404. Каротин допускается использовать по согласованию с потребителем.

Расчетная масса концентрата микробиологического каротина смешивается в емкости с молоком в соотношении не менее 1:6 при температуре 45 – 55°С, перемешивается в течение 5 – 10 мин, вносится при непрерывном перемешивании в общий объем нормализованного молока и направляется на гомогенизацию. Гомогенизацию смеси проводят при давлении 15 ± 3 МПа и температуре 45 – 55°С. Схема процесса представлена на рисунке 4.

3. Молоко с кофе. Кофе натуральный вносят в нормализованную смесь перед пастеризацией в виде водной вытяжки. Для приготовления вытяжки берут одну весовую часть кофе и три весовые части горячей воды в соответствии с рецептурой. Полученная смесь кипятится в течение 5 мин, затем охлаждается и фильтруется. Кофейная вытяжка до употребления хранится в закрытом сосуде. Готовая вытяжка должна иметь выраженный вкус и запах натурального кофе и не содержать остатков молотого кофе, за исключением кофейной пыли. Сахар, предварительно просеянный, вносится в молоко, температура которого 40 – 45°С. Схема процесса представлена на рисунке 5.

Рисунок 1 – Блок-схема производства витаминизированного молока

< >

4. Молоко с какао. Какао-порошок вносится в виде сиропа, который готовят следующим образом. К необходимому количеству просеянного какао-порошка добавляют равную по массе часть сахарного песка и тщательно их перемешивают до однородного распределения какао и сахара. К смеси какао и сахара добавляется молоко, температура которого 60 – 65°С.

Постоянное перемешивание смеси позволяет предотвратить образование комков. Масса молока должна примерно в 3 раза превышать массу смеси какао и сахара. Полученная смесь нагревается до 85 – 90°С, выдерживается при этой температуре 30 минут, фильтруется и вносится в основную массу молока.

Агар вносят в молоко с какао в виде 5 – 10%-го водного раствора. При промывке сухого агара в проточной воде он набухает. Затем добавляется недостающее количество воды (до указанного в рецептуре) и нагревается до 92 ± 2°С при постоянном перемешивании до полного растворения агара. Горячий раствор агара вводят в молоко, нагретое до температуры 60 – 65°С. При внесении в молоко раствор агара фильтруется и одновременно тщательно перемешивается смесь. Блок-схема процесса приготовления молока с какао представлена на рисунке 6.

5. Сливки вырабатываются из коровьего пастеризованного молока путем его сепарирования. Жир сливок не идентичен жиру сливочного масла, он биологически более ценный. Жир сливок содержит больше чем сливочное масло фосфатидов, полинасыщенных жирных кислот и других биологически ценных веществ. Технологический процесс производства сливок складывается из ряда операций, которые представлены на рисунке 7.

5 СХЕМА НАПРАВЛЕНИЙ ПЕРЕРАБОТКИ МОЛОКА

На схеме представлена схема направлений переработки молока на производство различных видов молока и сливок в УТЛ ЮФ «КАТУ» НАУ.

Как видно из схемы, используя данную технологию, на предприятии можно получить еще пять новых продуктов, а именно:

— молоко «Школьное», 2,5%;

— молоко витаминизированное, 2,5%;

— молоко с какао, 1%;

— молоко с кофе, 3,2%;

— сливки, 20%.

Преимуществами данного предложения являются:

— получаем четыре вида молока, не производимого ранее в АР Крым. При этом не затрачиваем дополнительное сырье;

— в процессе сепарирования получаем сливки и обезжиренное молоко, которое направляется на нормализацию молока. Таким образом, мы практически сводим получение молока и сливок к безотходному производству.

studyes.com.ua