2. Доменное производство

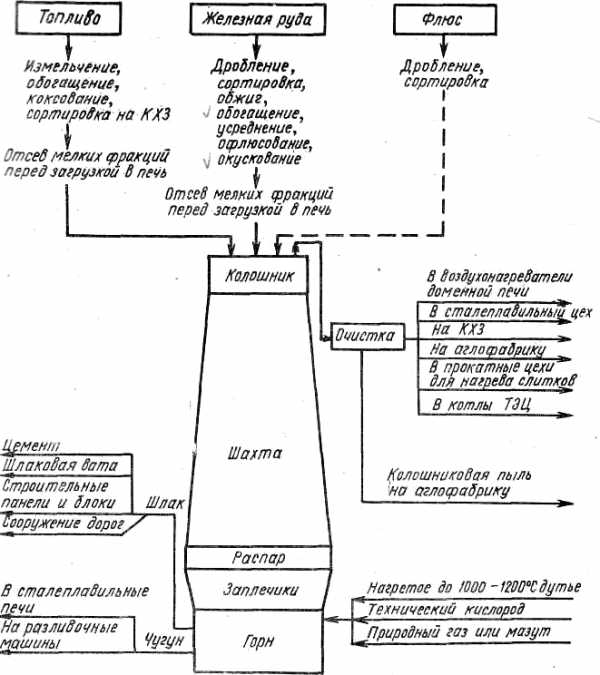

Доменные печи предназначены для получения чугуна из железной руды. Сырыми материалами доменной плавки являются топливо, железные и марганцевые руды и флюс.

Топливом для доменной плавки служит кокс, получаемый из каменного угля. Его роль состоит в обеспечении процесса теплом и восстановительной энергией. Кроме того, кокс разрыхляет столб шихтовых материалов и облегчает прохождение газового потока в шихте доменной печи. Железные руды вносят в доменную печь химически связанное с другими элементами железо. Восстанавливаясь и науглероживаясь в печи, железо переходит в чугун. С марганцевой рудой в доменную печь вносится марганец для получения чугуна требуемого состава.

Добываемые на рудниках железные руды дробят, сортируют, при необходимости обжигают и обогащают, удаляя частично пустую породу и вредные примеси. После усреднения мелкие железные руды и рудный концентрат окусковывают при помощи агломерации или окатывания. Подготовленные шихтовые материалы в строгом соотношении загружают в доменную печь сверху при помощи засыпного аппарата. В нижнюю часть доменной печи — горн через фурмы подают нагретый воздух, сжатый воздуходувной машиной или жидкое, газообразное, пылевидное топливо. Основной продукт доменного производства — передельный чугун выпускают из горна доменной печи через чугунную летку 8 -14 раз в сутки и направляют в сталеплавильные цехи для передела в сталь или на разливочные машины для разливки в чушки и отправки потребителям.

Кроме передельного чугуна, в доменных печах выплавляют литейный чугун, доменный ферросилиций, ферромарганец и зеркальный чугун. Из литейного чугуна отливают изделия в машиностроении. Доменные ферросплавы используют в сталеплавильном производстве для раскисления стали и присадки соответствующих элементов.

Шлак в печи образуется в результате плавления пустой руды, флюса и золы кокса. Шлак из доменной печи выпускают через шлаковые летки (верхний шлак) и при выпуске чугуна через чугунные летки (нижний шлак). Доменный шлак используют для производства цемента, строительных панелей, блоков, шлаковой ваты.

Доменный газ, образующийся в печи при взаимодействии кислорода дутья и шихты с углеродом кокса, после очистки используют как металлургическое топливо в доменном и смежных цехах. Колошниковую пыль направляют на аглофабрику для производства агломерата.

Доменный цех Западно-Сибирского металлургического комбината имеет в своем составе три доменные печи суммарным полезным объемом 8000 кубометров. Объем доменных печей №1 и №3 равен 3000 м3, объем доменной печи №2 равен 2000 м3. Каждая доменная печь оборудована четырьмя воздухонагревателями.

В структуру цеха входят также шихтоподача, четыре разливочные машины, отделение приготовления огнеупорных масс и депо ремонта ковшей. Основная масса вырабатываемого передельного чугуна перерабатывается в сталеплавильном производстве ЗСМК. На участке шихтоподачи цеха имеется пять перегрузочных станций, которые оснащены транспортерной системой с двумя приемными устройствами. В этот гигантский комплекс входят также четыре разливочные машины.

Реализуется чугун и в виде продукции комбината. Чушковый чугун направляется на другие металлургические предприятия стран СНГ.

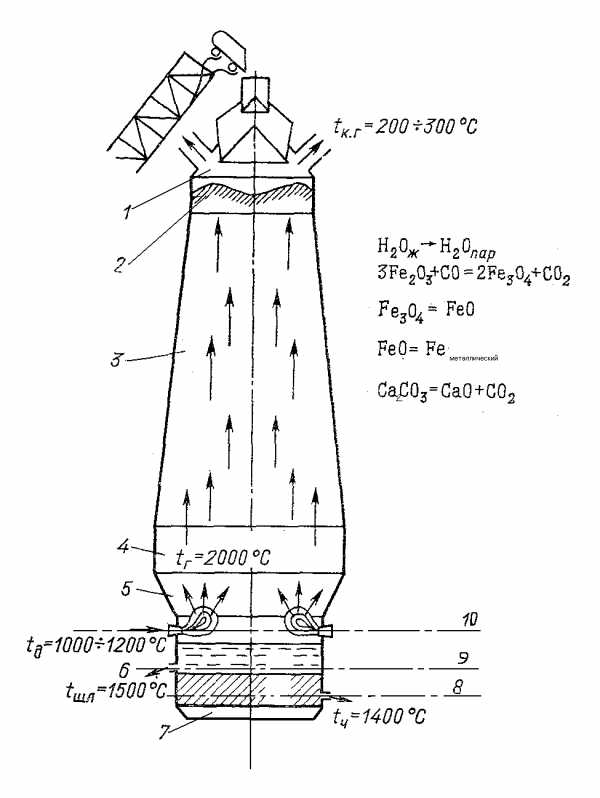

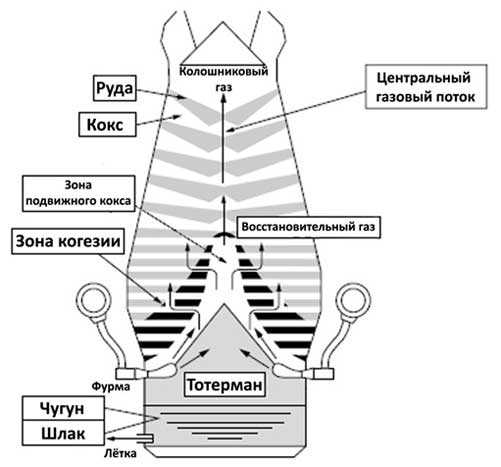

Рис. 3 – Профиль доменной печи

1- купол, 2- колошник, 3-шахта, 4-распар, 5- заплечики, 6-горн, 7-лещадь, 8- уровень чугунных леток для выпуска чугуна, 9-уровень шлаковых леток для выпуска шлака, 10- уровень воздушных фурм для подачи горячего дутья, дополнительного газообразного топлива и кислорода.

Конструкция доменной печи. Доменная печь снаружи заключена в металлический кожух толщиной 20 –25 мм в верхней части 35–40 мм в нижней, состоящий из ряда цилиндрических и конических поясов. Кожух выполняют цельносварным. С внутренней стороны кожуха находится огнеупорная футеровка, охлаждаемая холодильниками. Во многих случаях верхняя часть печи от распара до колошника опирается на так называемое мораторное кольцо, которое лежит на колоннах, а нижняя часть опирается на фундамент.

Верхняя часть печи называется колошником. Через колошник печи, имеющий форму цилиндра, производится загрузка шихты, и отводятся газы. Ниже колошника расположена шахта, представляющая собой усеченный конус, расширяющийся книзу. Такая форма шахты позволяет материалам расползаться в стороны и свободно спускаться вниз. Наиболее широкая часть печи – распар — представляет собой короткий цилиндр, необходимый для создания плавного перехода от широкого нижнего основания шахты к сужающимся заплечикам – части печи, которая представляет собой усеченный конус с широкой частью вверху и узкой внизу. Наличие распара сглаживает переход и устраняет мертвое пространство. Заплечики приобрели сужающуюся конусообразную форму потому, что в них происходит резкое сокращение объема загруженных материалов в связи с выгоранием кокса и образованием жидких продуктов плавки.

Нижняя часть печи представляет собой цилиндрический горн, в котором накапливаются жидкие продукты плавки – чугун и шлак. В нижней части горна расположены отверстия – летки для выпуска чугуна, в верхней части горна находятся фурмы, через которые в печь подается воздух.

Материал на колошник подают при помощи двух скипов, движущихся снизу вверх по наклонному мосту. Основной частью колошникового устройства является засыпной аппарат, состоящий из большого и малого конусов с приемной воронкой. Для обеспечения равномерного распределения шихты в межконусном пространстве малый конус и его воронка вращаются вокруг своей оси при помощи устройства. Скип опрокидывается на колошнике и шихта сначала выгружается в приемную воронку, затем при опускании малого конуса – в межконусное пространство и при опускании большого конуса – в доменную печь. Наличие двух поочередно опускающихся конусов обеспечивает герметизацию колошника при загрузке шихты. В нижней части печи находятся фурменные устройства, через которые подается нагретое дутье и добавки газообразного, жидкого или пылеугольного топлива.

Жидкие продукты плавки непрерывно стекают вниз в горн печи, в котором расположены летки для выпуска чугуна и для для выпуска шлака. Через эти летки периодически выпускают продукты плавки. Таким образом, процессы в печи и подача шихты происходят непрерывно, а выпуск чугуна и шлака – периодически.

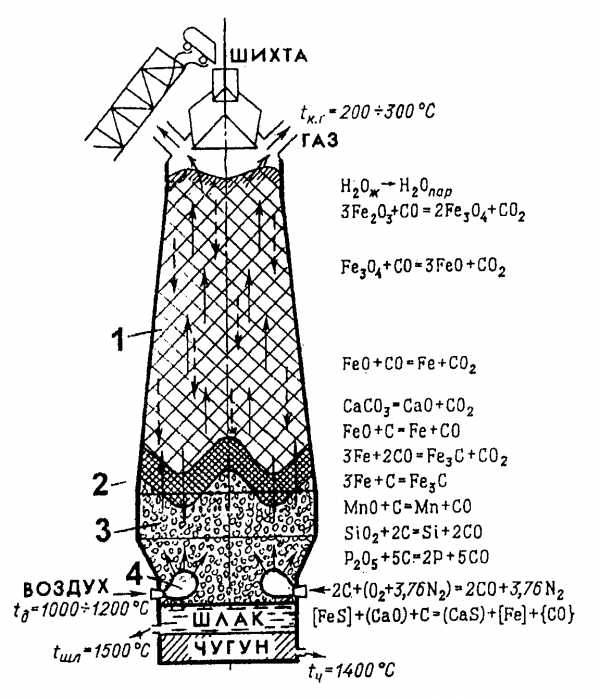

Теплообмен в доменной печи. Доменный процесс является процессом непрерывного характера. В его основе – физико–химические изменения, происходящие с образованием чугуна и шлака. Шихтовые материалы движутся навстречу потоку газов. Движение столба материалов обусловлено освобождением объема при горении кокса в горне, истиранием, измельчением и плавлением материалов, расходованием кокса на восстановление и периодическими выпусками чугуна и шлака. Движение газового потока вверх происходит с большими скоростями, чем опускание материалов. Теплообмен газового потока с жидкими и твердыми фазами в печи происходит полно. Наиболее интенсивно он протекает в нижней и верхней зонах печи. Падение температур в нижней зоне обусловлено протеканием эндотермических реакций восстановления углеродом. В верхней зоне значительное понижение температуры газов связано с охлаждающим действием загружаемых материалов.

Изменение температуры и состава газа по высоте печи. Горновой газ по мере продвижения вверх по высоте печи до колошника изменяет свой состав и температуру, вследствие химических процессов и теплообмена. Горновой газ на неувлажненном воздушном дутье в средней части печи достигает 37-38 %. В середине шахты содержание СО2 8-12 %, а в близи колошника повышается до 16 % и более. По сечениям печи, начиная с распара, обнаруживается максимум содержания СО 2 на расстоянии от стен печи. Минимальное содержание СО2 отмечается у стен печи, где проходит большее количество газа. Максимум содержания СО2 характеризует развитие периферийного потока газа в печи. Он должен находиться на расстоянии не более 1/3 радиуса колошника от стен. Изменение температуры по высоте и сечениям печи связано с распределением материалов, составом и качеством шихты и характеристиками дутья. Максимальная температура по сечениям распара, шахты и колошника наблюдается у стен печи. Минимум температур находится на некотором расстоянии от стен, а в некоторых случаях приближается к оси печи. Температура колошникового газа характеризует использование тепла в печи и зависит от расхода топлива, состава и интенсивности дутья, качества и влажности шихты, уровня засыпи и других факторов.

Основные технико–экономические показатели доменной печи.

Другими экономическими показателями доменной плавки являются расход железорудной части шихты, марганцевой руды, металлодобавок и вынос колошниковой пыли. Расходы материалов уменьшаются при повышении содержания железа в рудах, переходе на работу с высокоосновным агломератом и выплавку мало марганцовистых чугунов.

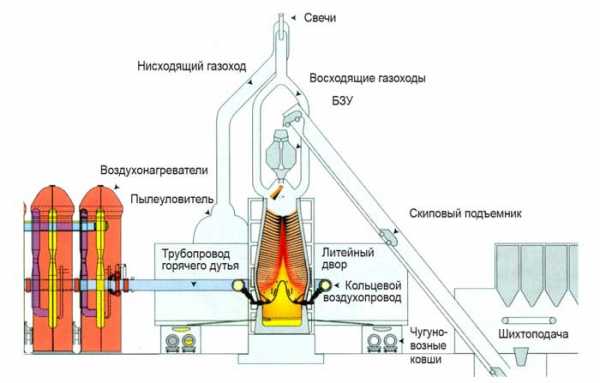

Конструкция воздухонагревателей. Для нормального протекания доменного процесса и достижения высокой производительности необходимо ежеминутно 1,6-2,3 м3 дутья на 1 м3 полезного объема печи. Нижний предел относится к работе на дутье, обогащенном кислородом. Так, при работе доменной печи объемом 3000 м 3 ежеминутно необходимо подавать дутья около 4800 м3. Дутье, подаваемое воздухонагревательной машиной, нагревают до 1050-13000С в воздухонагревателях, называемых кауперами. Наружный диаметр воздухонагревателя равен 9 м, высота до верха купола составляет 36 м. Верхнюю часть насадки выкладывают из высокоглиноземистого кирпича, толщина которого 40 мм. Ячейки размером 45×45 по всей высоте насадки. Поверхность нагрева 1 м3 такой насадки около 25 м3.

Для нагрева дутья доменная печь имеет 3 или 4 воздухонагревателя. Они работают по принципу регенерации тепла, т.е. попеременного нагрева. Воздухонагреватель (рис.4) имеет цилиндрическую форму с куполообразной полусферической верхней частью. Внутреннее пространство футеровано и разделено вертикальной огнеупорной стенкой на камеру горения. Купол нагревателя и его стены в верхней части выложены высокоогнеупорным высокоглиноземистым кирпичом. Нижняя часть стен из шамота. Топливо поступает из газопровода через газовый клапан в горелку, куда подается воздух. Проходя сверху вниз через насадку, газы отдают ей свое тепло и отводятся в дымовую трубу. Дутье подается от воздуходувной машины через клапан холодного дутья в под насадочное пространство воздухонагревателя, нагревается в его насадке и через футерованный клапан горячего дутья поступает в воздухопровод горячего дутья, идущий к доменной печи.

Рис. 4 — Разрез воздухонагревателя

1 – горелка; 2 – камера горения; 3 – подкупольное пространство; 4 – насадка; 5 – поднасадочная решетка; 6 – дымовой канал

Следует различать газовый и воздушный периоды работы воздухонагревателя. В первый осуществляется нагрев насадки продуктами горения, во второй нагревается воздушное дутье за счет охлаждения насадки. В первом случае газ сжигается в камере горения 2, догорает под куполом 3, а продукты сгорания проходят сверху вниз через насадку 4, нагревают ее и с температурой 250-4000С уходят через дымовые каналы в дымовую трубу. В воздушный период холодное дутье поступает в поднасадочное пространство, проходят насадку, где нагревается, и через клапаны направляется в печь.

Очистка доменного газа. В доменном цехе к основным источникам загрязнения воздушного бассейна пылью, оксидами углерода и серы относятся литейные дворы, межконусные пространства доменных печей и воздухонагреватели.

На литейных дворах доменных печей № 1-3 организована локализация большей части пылегазовых потоков, образующихся над поверхностью льющегося жидкого чугуна, и их подача на централизованные вытяжные станции (ЦВС). Причем, на литейных дворах доменных печей №1,2 имеются укрытия желобов оснащенных отсасывающими патрубками и регулирующими клапанами, которые обеспечивают безопасное перемещение рабочего персонала на литейных дворах, а также снижают выделение вредных веществ на рабочих площадках. ЦВС-1 обслуживает литейные дворы доменной печи №1, литейный двор доменной печи №3 подключен к ЦВС-3, выбросы от литейных дворов доменной печи №2 подключены к ЦВС-2. Очистка газов производится в электрофильтрах. Очистка газов, образующихся на литейных дворах доменной печи №3, производится в батарейных циклонах. Степень очистки составляет более 90%.

Часть газовых потоков литейного двора доменной печи № 3, оставшаяся не уловленной, поступает в атмосферу через аэрационные фонари.

С целью уменьшения загрязнения воздушного бассейна на всех доменных печах внедрены системы подавления азотом выбросов из межконусных пространств.

Запыленный воздух от трактов шихтоподачи и аварийно-приемных устройств доменных печей проходит очистку в трубах Вентури и циклонах СИОТ. Степень очистки превышает 85%.

Следует отметить, что доменное производство, также как и коксохимическое, характерно наличием большого числа неорганизованных источников, что крайне затрудняет борьбу с вредными выбросами от них. К ним относят: литейные дворы, открытые проемы скиповых ям, разгрузка пылеулавителей, разливочные машины.

В доменном производстве первостепенное значение имеет очистка технологическая. Доменный газ используют на заводах в качестве топлива. Во избежание засорения отложений в газопроводах доменный газ должен быть очищен от пыли. Газ содержит 30-35 % горючих, состоящих из СО.

Доменный газ на выходе из печи содержит колошниковую пыль, которая состоит из частиц, образованных в результате измельчения шихтовых материалов, и частиц возгонного происхождения. Доменные цеха загрязняют атмосферу пылью и окисью углерода.

Многие потребители доменного газа требуют очистки газа до концентрации пыли не выше 10 мг/м3. Поэтому применяют многоступенчатую очистку доменного газа, которая предусматривает обеспыливание газа не менее чем в трех – четырех последовательно включенных аппарата.

Грубая очистка газа предусматривает отделение крупных частиц, размером >0,1мм. Ее осуществляют в сухих пылеуловителях диаметром 5-8 м. Пыль из пылеуловителя удаляется при помощи шнека. В сухом пылеуловителе улавливают до 65-75 % всей пыли, содержащейся в газовом потоке. Содержание пыли в газе после грубой очистки не превышает 3-10 г/м3.

Полутонкая очистка газа позволяет осадить частицы пыли размером до 0,02мм. Ее осуществляют в аппаратах мокрого типа – форсуночных полых скрубберах и скрубберах Вентури. Проходящий через скруббер газ охлаждается и насыщается влагой. После скруббера газ поступает в две – три низконапорные трубы Вентури, в которых завершается полутонкая очистка газа.

Тонкую очистку доменного газа осуществляют в дроссельной группе. Дроссельная группа представляет собой систему дроссельных клапанов разных диаметров, вводимую после полутонкой очистки в газовый тракт в качестве дополнительного сопротивления, позволяющего получать в доменной печи повышенное давление. Изменяя степень открытия клапанов большего диаметра, можно устанавливать в доменной печи требуемую технологическим процессом величину избыточного давления.

Для снижения абразивного износа клапанов и коагуляции пыли к дроссельным клапанам подводят воду, разбрызгиваемую при помощи форсунок.

Недостатком тонкой очистки газа с помощью использования дроссельной группы является большая потеря давления, что вызывает высокие энергозатраты. Связи с возможностью временных переходов доменной печи на работу с нормальным давлением необходим аппарат тонкой очистки, резервирующий дроссельную группу.

Использование дроссельной группы в качестве газоочистного аппарата позволяет при работе с повышенным давлением газа под колошником резко упростить и удешевить систему газоочистки (рис. 5).

Рис. 5 — Схема очистки доменного газа (при отсутствии ГУБТ)

1 – сухой инерционный пылеуловитель; 2 – полый форсуночный скруббер; 4 – каплеуловитель; 6 – дроссельная группа; 7 – доменная печь; 8 – коллектор чистого газа

Основным недостатком тонкой очистки газа с использованием дроссельной группы является большая потеря давления, которая не восстанавливается даже частично, что вызывает высокие энергозатраты.

Источники загрязнения в доменном цехе:

Рудный двор и бункерная эстакада. На рудном дворе пыль выделяется при разгрузке вагонов, перегрузке руды грейферными кранами, подаче руды на бункерную эстакаду. Удельный выброс пыли на 1 т чугуна принимают равным:

на рудном дворе 50 кг, на бункерной эстакаде 22 кг при высоте выделений 6-15 м. Концентрация пыли на рудном дворе и бункерной эстакаде может достигать 1000 мг/м3. На новых металлургических заводах можно ожидать снижения удельных выбросов до 10 кг/т за счет разгрузки и транспортирования сыпучих материалов в закрытых разгрузочных узлах и закрытых галереях с объединением аспирационных систем и очисткой запыленных газов в крупных электрофильтрах.

Подбункерные помещения. В доменных цехах существует две системы подачи сырых материалов на колошник: скиповая, применявшаяся в старых печах, и транспортерная, применяемая в новых печах, — значительно снижающая пылевыделение.

Наибольшее количество пыли выделяется в подбункерном помещении, где происходит выгрузка сырых материалов в вагон – весы и далее в скип. Пыль выбрасывается в атмосферу через окна и проемы для скипов и через выхлопные отверстия аспирационных систем при высоте выделений 10 м.

Концентрация пыли в воздухе подбункерных помещений составляет около 500 мг/м3, поэтому кабину машиниста вагон – весов приходится герметизировать. При подаче сырых материалов условия работы в подбункерном помещении гораздо лучше.

Для очистки выбросов аспирационных систем применяют в большинстве случаев мокрые пылеуловители.

Колошниковое устройство. Пыле – и газовыделение печи обусловлено тем, что при подаче шихты на большой конус загрузочного устройства печи давление по обе стороны конуса необходимо выровнять, для чего грязный газ из межконусного пространства выпускают в атмосферу. В редких случаях газ отводят на газоочистку с последующим использованием в качестве топлива. Радикальным решением, исключающим выбросы пыли из межконусного пространства, является подача в межконусное пространство компремированного газа давлением, несколько превышающим давление в печи. В этом случае грязный газ из печи не поступает в межконусное пространство и выхлоп газа при выравнивании давления в засыпном устройстве остается чистым. При этом появляются дополнительные энергозатраты, связанные со сжатием газа, подаваемого в межконусное пространство.

Литейный двор. На литейном дворе пыль и газы выделяются от леток чугуна и шлака, желобов участков слива и ковшей. Пыль и газы удаляются через фонари здания, частично с помощью аспирационных систем с очисткой от пыли перед выбросом в атмосферу, в батарейных циклонах и электрофильтрах. При разливке чугуна в помещении разливочных машин выделяются пыль и окись углерода.

Воздухонагреватели. Воздухонагреватели доменных печей загрязняют атмосферу окисью углерода, в среднем 11– 44 г/т чугуна. Концентрация окиси углерода, удаляемой через аэрационные проемы зданий, составляет в среднем 33 мг/м3.

Пылеуловители. При сухой разгрузке пылеуловителей в атмосферу выделяется 0,75- 1,0 г пыли на 1 т чугуна. Средняя концентрация пыли при погрузке на открытые железнодорожные платформы составляет 250 мг/м3 на расстоянии 5 м от пылеуловителя при отсутствии ветра. При смачивании пылевыделение сокращается.

studfiles.net

Общая схема работы доменной печи

Шихтовые материалы

Для получения чугуна в доменную печь загружают шихту, которая состоит из следующих компонентов: железорудные материалы (руда, агломерат, окатыши, железосодержащие добавки, например, скрап, марганцевая руда и т.п.), флюс и кокс.

Чугун – это сплав железа с углеродом, содержащий также другие элементы. Содержание железа в чугуне составляет 9195%.

Железорудные материалы

Железорудные материалы, обычно используемые в доменном производстве, содержат 4860% железа. Их расход на получение 1 тонны чугуна можно оценить по балансу железа:

(1.1)

где

– количество железорудных материалов

и содержание в нем железа, т и %,

соответственно;–

масса чугуна и содержание в нем железа,

т и %; –

удельный расход железорудного материала,

т/т.

–

удельный расход железорудного материала,

т/т.

Он составит .

Для получения чугуна из железорудных материалов необходимо отделить железо от кислорода и от пустой породы.

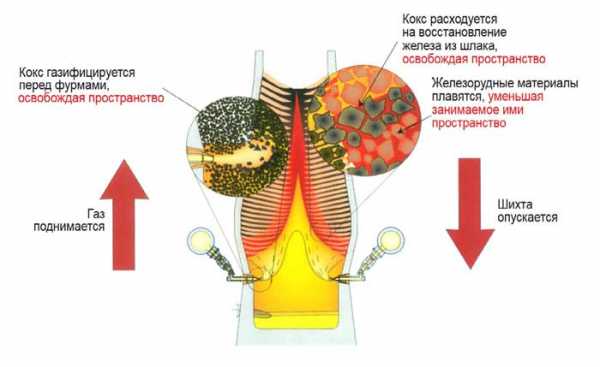

Загруженные в печь шихтовые материалы, опускаясь вниз, нагреваются восходящим потоком газа. Схема процессов, происходящих в доменной печи, показана на рис. 1.2 -2.

Флюсы

Оксиды, входящие в состав пустой породы, имеют высокие температуры плавления (SiO2– 1728ОС; Al2O3– 2110ОС). Температуры в шахте печи, где протекают основные процессы доменной плавки, составляют 400…1300ОС. Для того чтобы расплавить пустую породу, в доменную печь подаютсяфлюсующие материалы(флюсы) – компоненты доменной шихты, необходимые для процессов образования шлака. В качестве флюсов, как правило, используют известняк, состоящий в основном из карбоната кальция (CaCO3). Полученный в результате диссоциации карбоната кальция оксид кальция (CaO), взаимодействуя с оксидами пустой породы, образует легкоплавкие комплексные соединения. Температура плавления этих соединений не превышает 1350ОС.

Рис. 1.2‑2. Схема процессов доменной плавки

Для того чтобы шлаки имели заданные свойства, известняк добавляют в количестве до 0,6 т/т чугуна в зависимости от состава пустой породы железорудного материала.

Твердое топливо

Так как для процесса разделения рудных материалов и пустой породы продукты плавки – чугун и шлак, должны находиться в жидком состоянии, то требуются высокие температуры.

Тепло, необходимое для получения этих температур, выделяется при сжигании топлива — кокса. При горении кокса (в коксе содержится 84…88% углерода) образуется газообразный восстановитель – монооксид углерода. Восстановитель и тепло, образующиеся при горении кокса, необходимы также для решения второй технологической задачи – отделения железа от кислорода. Эта задача решается в процессе восстановления оксидов железа.

Кокс– еще один компонент доменной шихты. Его расход составляет от 0,35…0,6 т/т чугуна.

Таким образом, в целом, расход доменной шихты составляет 2,4…3,3 т/т чугуна.

Решение первой технологической задачи – отделения железа от пустой породы осуществляется путем ее расплавления.

Производительность средней доменной печи – 5000 т чугуна в сутки. Следовательно, в течение суток в доменную печь должно быть загружено от 12000 до 16500 т материалов. Для сравнения грузоподъемность 1-го железнодорожного вагона составляет – 60 т. Суточный расход материалов превышает 200 вагонов.

Доменный цех, как правило, имеет более 3-х доменных печей. Меньшее количество печей приведет в случае остановки одной из печей к существенному снижению производства чугуна и перебоям в работе других металлургических переделов. Умножим 200 вагонов на 3, получим 600 вагонов.

Взвешивание всей этой массы материалов, транспортировка их и загрузка на колошник возможны лишь при наличии мощного высокоавтоматизированного загрузочного оборудования. Хранение материалов осуществляется на шихтовом дворе, который также включает в себя специальное оборудование.

Таким образом, в комплекс доменной печи входят устройства для хранения, дозировки и загрузки шихты на колошник доменной печи.

studfiles.net

Доменное производство.

В состав доменного цеха входит восемь печей: ДП – №1, ДП – №2, ДП – №4, ДП – №6, ДП – №7, ДП – №8, ДП – №9, ДП – №10.

Цех имеет блочное расположение печей. Температура дутья автоматически регулируется при помощи регулятора температур. Загрузка кокса, подача шихты на колошник печей, работа засыпного агрегата, шомполов и уравнительных клапанов автоматизирована.

Доменный цех имеет в своем составе следующие участки:

· участок загрузки доменной печи,

· участок воздухонагревателей доменной печи,

· участок разливочных машин,

· участок электрооборудования доменной печи,

· участок механического оборудования доменной печи.

К участку загрузки доменной печи относится бункерная эстакада и подбункерное помещение. Бункерная эстакада расположена вдоль печей цеха, и по ее верху расположены электрифицированные железнодорожные пути: коксовый, рудный, консольный. Вдоль эстакады над коксовыми бункерами расположена галерея транспортеров для кокса. По коксовому пути выгружается кокс и добавки, по рудному – агломерат, по консольному выводятся порожние составы. Под эстакадой в два ряда расположены бункера сырья:

· бункеров для руды, агломерата, металлодобавок –359, в том числе 307 по 85 м3, 6 по 116 м3, 46 по 102 м3.

· бункеров для кокса 13, в том числе 4 по 420 м3, 2 по 200 м3, 3 по 700 м3, 4 по 755 м3.

Взвешивание отсеянного на грохотах кокса производится в автоматически работающих весах. Уборка коксовой мелочи из-под грохотов производится малыми скиповыми подъемниками в бункера коксовой мелочи.

Каждую доменную печь горячим дутьем обеспечивают 4 воздухонагревателя. Воздухонагреватели доменной печи представляют собой отапливаемые регенеративные аппараты, назначение которых – обеспечить нагрев дутья до заданной температуры и поддерживать его на заданном уровне.

На разливочных машинах получают чушковый чугун для транспортировки его на другие предприятия. В комплекс разливочных машин входят:

· собственно разливочные машины – 6 шт.,

· склад холодного чугуна вместимостью 15000 т,

· туширующая установка для охлаждения чушек водой,

· участок ремонта чугуновозных ковшей.

Электрооборудование представлено двигателями, например на скиповых лебедках, электропушками для закрытия чугунных леток, электробур машинами. Данный участок очень важен для обеспечения непрерывности процесса работы.

Рабочие участка занимаются профилактическим обслуживанием электрооборудования, следят за тем, чтобы в наличии всегда были резервные двигатели (либо новые, либо отремонтированные), следят за исправностью щеток электродвигателей.

Все механическое оборудование представлено следующими видами:

· технологическое (основное) – непосредственно участвует в процессе плавки (подводит материалы, удаляет шлак),

· вспомогательное оборудование – обслуживает процесс производства.

Рабочие участка следят за исправной работой оборудования, наличием сменного оборудования. К сменному оборудованию в доменном переделе относятся фурмы, кадушки, канаты, ковши и так далее.

Схема технологического процесса доменного цеха

Из исходных материалов доменной плавки, находящихся в бункерах бункерной эстакады формируется шихта, которая для доменной плавки состоит из рудной сыпи, железорудной шихты, металлодобавок.

Рудную сыпь составляют окатыши (Лебединские, ССГОК, Качканарские, Михайловские и т.д.), руда и агломерат.

Железорудная шихта представляет собой комбинацию шлака сварочного, корольков, руды марганцевой.

В качестве металлодобавок используется чугунный лом со шлаковых отвалов.

Скиповыми подъемниками шихта доставляется в засыпной аппарат доменной печи и попадает в доменную печь.

Снизу столб материалов в доменной печи продувается воздухом, подаваемым с ПВЭС и предварительно нагретым в воздухонагревателях. Дутье поступает из воздухонагревателей в кольцевой воздухопровод доменной печи, а оттуда через фурмы подается в верхнюю часть горна.

Через фурмы в доменную печь вдуваются природный газ и технологический кислород.

Продуктами плавки являются жидкий чугун, жидкий шлак и колошниковый газ. Основная масса жидкого чугуна направляется на ККЦ. Часть чугуна направляют для переработки в мартеновских печах, остальная часть отливается в слитки (чушки).

Шлак, прошедший гранулировку, используется в строительстве.

Колошниковый газ содержит большое количество пыли, поэтому его необходимо очистить. Получаемая в результате газоочистки колошниковая пыль содержит значительное количество окислов железа, в основном направляется на аглофабрики и частично используется для формирования шихты. Очищенный доменный газ используют внутризаводские потребители. Часть доменного газа, предварительно обогащенная коксовым газом (коксо-доменная смесь), используется на отопление воздухонагревателей.

Схема технологического процесса доменного цеха представлена на рис. 2.1.

studfiles.net

Доменное производство | Металлургический портал MetalSpace.ru

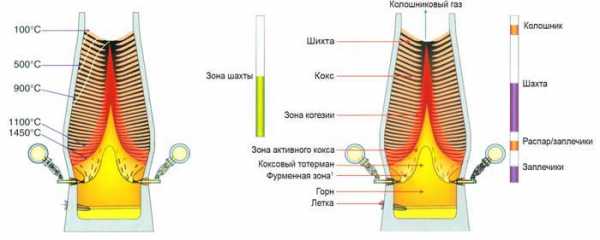

- Физическая роль. В то время когда железосодержащие материалы изменяют свои химические и физические свойства при опускании от уровня засыпи в горн печи вследствие восстановления, размягчения и расплавления, кокс остается единственным твёрдым материалом ниже зоны расплавления железосодержащих компонентов шихты (рис. ). Кокс должен гарантировать проницаемость печи во всём её объёме для газа и расплавленных продуктов. Кроме того, кокс, оставаясь единственным материалом в твёрдом состоянии во всём объёме доменной печи, несёт на себе нагрузку столба шихтовых материалов. В этом и заключается причина невозможности работы доменной печи без кокса.

- Химическая роль. Кокс предоставляет углерод для получения восстановительных газов, а также обеспечивает прямое восстановление оксидов железа, кремния и марганца и, кроме того, обеспечивает науглероживание жидкого чугуна, что необходимо для снижения температуры его плавления.

- Тепловая роль. Углерод кокса и вдуваемых компонентов предоставляет основную часть (около 80 %) тепла, необходимого для доменного процесса, остальные 20 % поступают с горячим дутьём.

Стены доменной печи не отвесны, что связано с тепловым расширением материалов, которые увеличиваются в объёме при нагревании – такой профиль сформировался «сам собой» в ходе эволюции агрегата из примитивного сыродутного горна.

Важной зоной доменной печи является зона когезии (или зона размягчения-плавления): выше неё материалы находятся в твёрдом состоянии, а ниже твёрдым остаётся только кокс, железорудные же материалы плавятся и стекают по кускам кокса, постепенно восстанавливаясь и разделяясь на чугун и шлак (рис.). При этом кокс в нижней части печи делится на «активный» кокс, который движется, заполняя собой место сгоревшего кокса и «тотерман» – неподвижный слой кокса, по которому стекает чугун и шлак.

Чугун и шлак скапливаются в нижней части печи (из-за разности плотности они не смешиваются) и периодически выпускаются через специальные отверстия – лётки, в чугуновозные и шлаковозные ковши. Чугун при этом направляется в сталеплавильный цех, а шлак – либо на установку грануляции для переработки с строительные материалы, либо в шлаковый отвал.

Помимо собственно доменной печи в состав комплекса по производству чугуна (рис. ) входят бункера для хранения шихтовых материалов, оборудование для их подачи в доменную печь, загрузочное устройство доменной печи, а также воздухонагреватели, в которых подаваемое в печь воздушное дутьё (обогащённое кислородом) нагревается до температуры 700-1200 °С.

Нагретое дутьё поступает по трубопроводу к печи и подаётся в опоясывающий её кольцевой воздухопровод, к которому подключены расположенные равномерно по окружности водоохлаждаемые фурмы, через которые дутьё поступает непосредственно в печь. Их число на крупных печах может составлять несколько десятков.

Поскольку кокс достаточно дорог, для его экономии зачастую вместе с воздушным дутьём в печь вдувают природный газ, мазут или угольную пыль (пылеугольное топливо – ПУТ). Углерод, поступающий с этими материалами позволяет экономить углерод кокса, а следовательно – снижать расход самого кокса.

Выходящий из доменной печи колошниковый газ очищается от пыли и направляется в газовую сеть комбината для использования в качестве топлива, поскольку он содержит значительные количества горючих водорода и оксида углерода (СО).

Поскольку чугун содержит, получаемый в доменной печи в условиях избытка углерода, всегда содержит его столько, сколько может раствориться в жидком металле при имеющихся условиях, для получения стали необходимо удалить из чугуна часть углерода, для чего используются сталеплавильные агрегаты, упомянутые выше – кислородные конвертеры и электропечи. Вторым компонентом сталеплавильной шихты является стальной лом, закупаемый комбинатами у ломозаготавливающих компаний.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

metalspace.ru

Тема 3 автоматизация доменного производства

Современное развитие доменного производства связано с улучшением качества сырых материалов, использованием различных заменителей кокса (мазута, природного газа), интенсификаторов процесса (технического кислорода) и увеличением объема доменных печей. Существуют доменные печи объемом 2000, 2700, 3200 и 5000 м3. Производительность большой доменной печи составляет 10 тыс. т чугуна в сутки.

Даже при небольших отклонениях от оптимального режима производительность печи снижается на 2–3% и на 1–2% увеличивается расход кокса, поэтому очевидна необходимость совершенствования методов управления доменным процессом.

3.1 Технологические особенности и задачи управления доменным процессом

Доменный процесс характеризуется некоторыми особенностями:

а) доменная печь работает непрерывно в течение многих лет, при этом непрерывно загружаются в печь материалы, подается дутье и отводится газ; чугун и шлак выпускаются из горна периодически;

б) в результате противотока шихты и газов тепловой коэффициент полезного действия печи высок – до 85–90%, но для достижения этого необходимо организовать хороший контакт газов с материалами, т. е. требуемый характер газового потока;

в) топливо используется в доменной печи как источник тепла и как химический реагент-восстановитель, поэтому доменный газ содержит много СО и Н2, которые не могут быть полностью использованы для восстановления оксидов.

В доменной печи в качестве шихтовых материалов используют руду, агломерат, окатыши, металлодобавки, кокс и флюсы (обычно – известняк). В результате доменного процесса получаются продукты плавки – чугун, шлак, колошниковый (доменный) газ и колошниковая пыль. Загруженные материалы продвигаются по шахте печи сверху вниз, а газы, образующиеся в горне, снизу вверх. В процессе плавки происходит восстановление различных элементов, в первую очередь железа, а кислород оксидов переходит в газ в виде СО и СО2.

Перед загрузкой в доменную печь пылеватую шихту увлажняют и отсеивают на грохотах коксовую мелочь. Загрузка шихты в печь полностью механизирована. Скиповый подъемник или конвейер поднимает шихту на колошник, затем шихта поступает в приемную воронку двухконусного засыпного аппарата. Для распределения шихты по сечению колошника предусмотрен вращающийся распределитель шихты (ВРШ). На печи объемом 5000 м3 на колошник подается до 30 тыс. т шихтовых материалов в сутки.

Известна также бесконусная загрузка материалов в печь, когда опускающийся конус заменен поднимающимся колоколом. Если опускающийся конус направляет материал к стенам печи, то поднимающийся колокол направляет материал к оси печи.

Дутье подается в печь воздуходувными машинами, установленными на паровоздуходувной станции (ПВС). Перед подачей в печь дутье нагревают в регенеративных воздухонагревателях, увлажняют паром до заданного влагосодержания и обогащают кислородом. Обычно в доменных печах используют комбинированное дутье, содержащее в своем составе природный газ.

Доменный газ в системе газоочистки очищают от пыли в пылеуловителях (грубая очистка) и водой в скрубберах высокого и низкого давления. После скруббера высокого давления газ пропускают через каплеуловитель для сушки.

Чугун и шлак из соответствующих леток по желобам поступают в ковши и в них транспортируются к месту использования. Для охлаждения печи и очистки газа в больших количествах расходуют воду.

Рисунок 3.1 – Схема автоматизации доменной печи:

ДП – доменная печь;

В – блок воздухонагревателей;

Т – турбовоздуходувная машина;

Г – газоочистка;

1 – система управления загрузкой шихтовых бункеров;

2 – управление шихтоподачей и загрузкой;

3 – распределение шихтовых материалов по окружности колошника;

4 – управление дозированием компонентов шихтовых материалов;

5 – стабилизация влажности дутья;

6 – стабилизация расхода кислорода;

7 – стабилизация соотношения расхода природного газа и воздуха с коррекцией на концентрацию кислорода в дутье;

8 – стабилизация распределения дутья и природного газа по фурмам;

9 – стабилизация теплоты сгорания смешанного газа на отопление воздухонагревателей;

10 – управление перекидкой клапанов воздухонагревателей;

11 – стабилизация температуры горячего дутья;

12 – стабилизация температуры купола воздухонагревателей;

13 – оптимальное управление нагревом воздухонагревателей;

14 – управление тепловым состоянием доменной печи;

15 – управление шихтовкой доменной плавки;

16 – управление сходом шихтовых материалов;

17 – управление распределением газового потока по сечению шахты печи;

18 – контроль и управление охлаждением доменной печи и воздухонагревателей;

19 – система централизованного контроля параметров процесса;

20 – стабилизация расхода дутья;

21 – стабилизация давления колошникового газа

Основной задачей при управлении доменным процессом является стабилизация теплового состояния печи, что выражается в постоянстве производительности печи, состава и температуры продуктов плавки. Главными причинами колебаний теплового состояния являются изменения качества шихты, отклонения температуры и состава дутья от заданных значений, нарушения в распределении материалов по сечению печи. Сильное воздействие на тепловое состояние печи оказывают влажность кокса (так как кокс дозируют по массе), содержание и степень окисленности железа в шихте. Так, при изменении влажности кокса на 1,5–2,0% содержание кремния в чугуне изменяется на 0,1–0,15%. Поэтому именно эти возмущения должны быть в первую очередь скомпенсированы при ручном и автоматическом управлении ходом доменной печи.

Для работы печи существенное значение имеет соотношение скоростей потоков материалов и газов. Это соотношение может изменяться довольно быстро, и при амплитуде колебания соотношения 15–20% колебания в составе чугуна могут достигать 1 – 1,6% [Si]. Из-за инерционности процесса колебания состава чугуна на печи не достигают таких размеров. Для повышения точности контроля теплового состояния печи и прогноза содержания кремния в чугуне необходим контроль расхода дутья, выхода колошникового газа и расхода загружаемых шихтовых материалов. С помощью этих параметров расчетным путем можно получить соотношение интенсивностей движения потоков материалов и газов.

Тепловое состояние печи, т. е. ее температурное поле, неоднозначно связано с ходом процессов восстановления по высоте печи. Если изменяется восстановимость шихты и характер распределения потоков шихты и газа, то печь разогревается с ростом степени косвенного восстановления и степени использования энергии газов. Причиной изменений в этом случае является изменение использования энергии газов, а следствием – изменение теплового состояния печи.

Если же в шихту начинает поступать неучтенное количество углерода или изменяется количество (состав) железорудного сырья, то уже изменение температурного поля печи, т. е. ее теплового состояния, является причиной изменения энергии газов.

Многие алгоритмы управления тепловым состоянием доменной печи основаны на первой форме связи (изменение в газовом потоке – причина, изменения в столбе шихты – следствие). При использовании таких алгоритмов необходимо осуществлять как можно более полное зарегулирование возмущений на входе, т. е. стабилизировать соотношение в шихте углерода и кислорода оксидов железа.

Доменная печь как объект регулирования обладает большой инерционностью. При изменении состава шихты переходный процесс длится (2–3)τo (τo – время нахождения материалов в печи, равное 5–6 ч), а при изменении параметров дутья (1–2) τo.

Так как тепловое состояние и степень использования энергии газов взаимно влияют друг на друга (принцип обратной связи), то параметры теплового состояния печи испытывают низкочастотные автоколебания, Так, на печах объем 1200–1400 м3 период колебаний состава чугуна составляет 16–50 ч.

В таких условиях контроль и управление доменным производством является достаточно трудной задачей, поэтому контроль и прогноз изменений теплового состояния необходимо вести с использованием всей доступной информации о работе доменной печи. В частности, показатели прямого восстановления можно контролировать по измерениям количеств дутья и газов. Прогноз содержания кремния уточняется, если рассчитывать действительный и расчетный выход чугуна. Температуру колошникового газа можно использовать в качестве контрольного сигнала при прогнозировании колебаний теплового состояния, вызванных временными отклонениями отношений интенсивностей потоков шихты и газа от установившихся величин. Существенную информацию о тепловом состоянии печи могут дать общий (фурмы – колошник) и частные (фурмы – середина шихты, середина шихты – колошник) перепады давления газа в печи, интенсивность излучения из фурменных очагов и т. д.

На рисунке 3.1 приведена функциональная схема автоматизации доменных печей объемом 2700–3200 м3. Высокая оснащенность доменных печей контрольно-измерительными приборами, которые измеряют и регистрируют параметры комбинированного дутья, уровень шихты, перепады давления по высоте, расходы дутья и природного газа по фурмам и многое другое способствует автоматизации технологического процесса. Автоматически стабилизируются расход, температура и влажность дутья, содержание в нем кислорода, давление газа на колошнике, расход и давление природного газа, распределение его по фурмам и т. д. Но тепловое состояние печи контролируется недостаточно. Конечные результаты доменного процесса определяются с большим запаздыванием, а промежуточные стадии почти не контролируются из-за отсутствия датчиков информации. Недостаточно развиты контроль распределения материалов и газа по радиусу печи, непрерывный контроль состава материалов в потоке и продуктов плавки на выпуске. В связи с этим в управлении доменной плавкой все еще очень высока роль технологического персонала.

Так как параметры процесса существенно различаются на печах различного объема, в перечне технологических требований к системе контроля и управления процессом доменной плавки приведена только допустимая погрешность измерения или стабилизации, но не даны абсолютные значения параметров.

studfiles.net

Технологическая схема доменного производства — Справочник химика 21

Технологическая схема доменного производства [c.67]В соответствии с этими задачами технологическая схема доменного производства (рис. 4.10) включает [c.67]

Анализ и изучение конструкции более или менее сложной машины должен быть завершен разработкой технологической схемы монтажа, которая должна графически изображать последовательность выполнения сборочных операций и иметь указания по выверке собираемых узлов. Технологическая схема монтажа служит исходным документом для разработки проекта организации работ, технологической карты илн, в отдельных наиболее простых случаях, только пояснительной записки, которая является вместе с технологической схемой основным документом для производства работ. На фиг. 3 приведена технологическая схема сборки засыпного устройства доменной печи. Схема дана в несколько упрощенном виде некоторые операции в ней опущены. Схема разделена на две части первая часть ее с линией, определяющей последовательность сборки, посвящена монтажу, а вторая — выверке. [c.326]

Установки большой производительности, предназначенные для получения технологического и технического кислорода, удовлетворяют одновременно потребности доменного производства чугуна и конверторного производства стали. Процесс получения технического кислорода происходит в специальной дополнительной ректификационной колонне. Из блока разделения кислород в газгольдер попадает, пройдя регенератор или теплообменник. Некоторые схемы установок низкого давления предусматривают получение технического кислорода высокого давления. [c.130]

В своей работе Комиссия ограничилась рассмотрением только некоторых из них, нашедших весьма широкое применение. Прежде всего — это процессы в зернистых слоях, кипящем слое и двухфазных средах. В различных технологических производствах эти процессы реализуются совершенно разными способами. В частности, в химической промышленности применяются реакторы следующих схем (рис. 3). Форму 1 имеют реакторы в производстве мономеров СК и в колонне синтеза аммиака форму 2 — в производстве азотной кислоты форму 3 применяют при паровой конверсии метана зернистый слой используется также в доменных процессах при восстановлении железной руды 4. Если напор потока увеличить, будем иметь дело с процессами в кипящих слоях 5. [c.10]

Разумеется, для того чтобы проанализировать тепловой баланс предприятия, нужно хорошо представлять себе технологическую схему производства и особенности технологии. При проектировании тепловые -балансы составляют на основании установленных удельных норм расхода тепла, т. е. расходов тепла на единицу годной продукции. Эти нормы устанавливаются на основании теплотехнических расчетов (с учетом технических характеристик оборудования и конкретных условий производства) или опытно-статистичеоким путем. Особенно сложными являются тепловые балансы заводов (комбинатов) черной металлургии с полным производственным циклом (с доменными и коксохимическими цехами). [c.221]

Для производства концентрата с содержанием железа более 70 % иа ЛебГОКе построена фабрика высококачественного концентрата. Исходным сырьем этой фабрики служит концентрат обогатительной фабрики Кэ I. Технологическая схема (см. рис. 11.34,9) включает олпу стадию измельчения в замкнутом цикле с гидроциклонами, основную и контрольную флотацию. Конечными продуктами фабрики являются высококачественный концентрат с содержанием кремнезема менее 3 % и доменный концентрат с содержанием железа около 53 %. [c.191]

В современном производстве черных металлов периодические процессы (все методы выплавки стали и переплава) сочетаются с процессами непрерывными (доменный процесс и непрерывная разливка стали). Координация работы агрегатов периодического и непрерывного действия вызывает определенные затруднения, приводит к неоправданным материальным и экономическим потерям и препятствует созданию единой технологической цепочки. В связи с этим перед сталеплавлением встает задача организации полностью непрерывного металлургического цикла, что возможно лишь при замене сталеплавильного агрегата периодического действия (печь, конвертер) агрегатом непрерывного действия, как это показано на схеме [c.101]

Вторая альтернативная схема производства легированной ванадием стали (рис. 11.50, б), принципиальная возможность которой показана в работе [11.79], предусматривает сохранение производства ванадиевого чугуна и получение КВШ. Далее из технологической цепочки исключаются два передела — химический передел и выплавка РеУ в электропечах. Вместо этих двух переделов предлагается проводить выплавку РеУ в доменной печи с использованием плазменного подогрева дутья или горячих восстановительных газов (ГВГ), получаемых в газификаторе при газификации энергетического ушя в печи жидкофазного восстановления ПЖВ (или плавка в. жидкой ванне) [ 11.9,11.31,11.80,11.81]. Далее—производство легированной ванадием стали в элек- [c.542]

Расходы топлива, КПД на производство проката, труб и термообработку готовой продукции в че

www.chem21.info

1. Доменный цех

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра РТП

ОТЧЕТ

по преддипломной практике

на ПАО МК «АЗОВСТАЛЬ»

Выполнил: ст.гр. МЧМс-12а

Ткаченко А.Ю.

Проверил:

Доц. Кузин А.В.

Донецк, 2013

Содержание

Введение

Доменный цех.

Назначение доменного цеха.

Техническая характеристика доменных печей и основного

оборудования.

Загрузочные устройства.

Установки пылеподавление азотом (УПА).

Заключение.

Введение

В последнее время наметившееся увеличение темпа роста экономики в Украине позволяет судить о том, что наша промышленность начинает быстро восстанавливаться, развиваться и наращивать прежние объёмы производства.

Одну из главных ролей нашей экономики играет металлургический комплекс, экспортирующий большую часть продукции. Особо пользуется спросом отечественных металлургических заводов — металл.

В связи с этим наметились тенденции увеличения производительности металлургических заводов. Но это невозможно без увеличения производительности доменных печей. Также особую роль наряду с увеличением производительности важно повышение технико-экономических показателей работы печей и в первую очередь снижение удельных расходов топлива на единицу получаемой продукции.

Поэтому техническое перевооружение доменного цеха занимает ключевое место в перевооружении и развитии всей металлургической отрасли.

Доменный цех МК «АЗОВСТАЛЬ» был введён в эксплуатацию 12 августа 1933 года. Его назначение — производство чугуна из руды. Шихтой доменному производству служит железорудный концентрат (агломерат, руда, окатыши), флюсующие (известняки) и кокс.

Продуктами доменной плавки являются чугун, шлак, доменный газ.

Являясь основным продуктом доменной плавки, чугун в зависимости от назначения подразделяется на три основных вида: передельный (предназначенный для передела в сталь), литейный (используемый для производства отливок) и ферросплавы (употребляемые как раскислители при производстве стали).

Шлак является побочным продуктом доменной плавки. От его состава зависят сорт и качество чугуна. В состав шлака входит известь, кремнезём, глинозём, сера, закись марганца и железа. В зависимости от основности (отношение СаО/Si) различают шлаки: кислые (основность < 1,00). пониженной основности (1,00 — 1.20) и основные (>1,20).

Область применения шлаков велика. Его используют в строительстве, для изготовления шлакового щебня, термозита (шлаковой пемзы), шлаковой ваты и т. д.

В результате горения углерода, кокса и добавок к дутью в печи образуется доменный газ.

В зависимости от расхода кокса, вида чугуна, степени использования восстановительной способности и т. п. Состав доменного газа следующий:

10÷16% СО2: 24÷30% СО; 2÷6% Н2; 53÷57% N4; 0,2÷0.4% СН4.

Из-за наличия СО, , СН4 газ является горючим и обладает теплотой сгорания 3.6÷4.4 МДж/м3.

Доменный газ только частично используется для собственных нужд доменного цеха (расход газа на отопление воздухонагревателей составляет 15÷30% от его выработки), остальное количество газа может быть использовано в других цехах металлургического завода.

Характерной особенностью доменного газа является большое содержание балласта в виде азота и углекислоты и низкая теплотворная способность. Вследствие этого при горении развиваются относительно низкие температуры, затрудняющие использовать его в металлургических печах.

Основными потребителями доменного газа являются воздухонагреватели доменных цехов, коксовые печи, нагревательные печи в прокатных цехах, паровые котлы и т.д.

Доменный цех МК «АЗОВСТАЛЬ» оснащён пятью доменными печами, у которых по четыре воздухонагревателя (на каждую печь).

Печь № 3 имеет полезный объём 1800 , печи № 2,6 объёмом 1719,печь № 4- 2002м3, печь №5-1513м3.

Назначение доменного цеха

Территория доменного цеха объединяет следующие отделения:

1. Рудный двор. Здесь разгружаются аглоруды. железные руды, марганцевая руда, доломитизированный и обычный известняки для их усреднения. Все виды агломерата, окатышей, известняка, металлодобавки и кокс разгружаются в бункеры доменного цеха, где производится взвешивание, грохочение сырья и загрузка в скипы.

2. Второе отделение доменного цеха — бункерное. Здесь все погрузочно-разгрузочные работы ведутся с помощью грейферных кранов. Взвешивание материалов производится на вагон-весах. Загрузка руды ведётся в рудные бункеры, кокса — в коксовые бункеры. Материал для подачи в печь загружаются в скипы.

3. Отделение доменных печей. Здесь производится непосредственно выплавка чугуна. Каждая печь оборудована загрузочными устройствами, состоящими из двух конусов. Печи № 3 и 4 оборудованы бесконусными загрузочными устройствами. Кроме того, каждая печь снабжена четырьмя воздухонагревателями для подачи горячего дутья в печь.

4 Литейный двор. Это территория, по которой осуществляется сплав шлака и чугуна из доменной печи, а также их разливка в ковши. Территория литейного двора оснащена желобами для чугуна и шлака.

5. Отделение сушки ковшей. Чугун, поступивший к потребителю не вовремя, застывает в ковшах, поэтому ковши либо разрезают, либо повреждают их футеровку. После своего ремонта они направляются на сушку, где осуществляется прогрев футеровки.

6. Разливочное отделение. Сюда поставляют избыток чугуна, не востребованного ни в мартеновском, ни в конвертерном производстве. Чугун разливают в чушки и отправляют на склад готовой продукции.

7. Отделение десульфурации чугуна. Сера является вредным компонентом в чугуне и стали. Она вызывает красноломкость металла. В зависимости от дальнейшего его использования содержание серы не должно превышать 0.03 — 0.05 %.

8. Отделение глиномялки. Повреждённые ковши восстанавливают за счёт раствора, приготовленного в этом отделении. Раствор используется для футеровки печей, воздухонагревателей, ковшей, т.е. при ремонтных работах.

9. Склад холодного чугуна. После разливочных машин чугунные отливки поступают на склад.

1.2 Техническая характеристика доменных печей и основного оборудования

Доменные печи служат для выплавки чугуна из железных руд. Они представляют собой металлургические шахтные плавильные печи (рисунок 1.2.1).

Верхняя цилиндрическая часть называется колошником. Ниже находится шахта. Она представляет собой усечённый конус. Такая форма облегчает опускание шихты (руды, известняка и кокса), так как уменьшается трение между шихтой и стенкой шахты, и таким образом устраняется угроза зависания шихты. Далее расположен цилиндрический распар, разделяющий шахту и заплечики, представляющие собой обратный усечённый конус. Такая форма необходима для восприятия конической стеной заплечиков части нагрузки от веса столба шихты.

Нижняя часть печи называется горном. В нижней части горна, металлоприёмнике, скапливается чугун и шлак.

Верхняя часть горна называется фурменной зоной. В этой зоне имеются отверстия, амбразуры, в которые вставляют охлаждаемые водой приборы — фурмы и фурменные коробки. Через фурмы в горн вдувается нагретый воздух для горения кокса.

Самая верхняя часть печи — купол — бывает или грибовидной формы или в виде усечённого конуса.

Шихту загружают в печь через засыпной аппарат с двумя поочерёдно работающими конусами большим и малым.

Печь разделяется условно на четыре технологические зоны, не имеющие постоянных и резко очерченных границ. Разделение обусловлено процессами, протекающими в доменной печи.

В верхней части расположена зона подготовительных процессов. Следующая (сверху вниз) — зона непрямого восстановления железа из окислов окисью углерода. Ещё ниже — зона прямого восстановления, здесь происходит прямое восстановление железа углеродом, и, наконец, последняя зона — плавления.

В нижней части горна, чуть выше конического углубления, для застойного слоя чугуна, защищающего кладку от воздействия движущихся струй чугуна и шлака, расположено отверстие для выпуска чугуна — чугунная летка. Во время работы отверстие лётки забито лёточной массой, представляющей собой в основном огнеупорную глину, отощённую шамотным порошком. Для того чтобы выпустить чугун из горна, лётку пробивают (или бурят). В конце выпуска через эту же летку удаляют остатки шлака. В современных доменных печах устраивают 2—4 чугунные летки.

Основную массу шлака выпускают через шлаковые лётки. Шлаковых лёток в доменной печи две — одна выше, другая ниже и под углом одна к другой. Располагают их в верхней части металлоприёмника, под фурменной зоной.

Рисунок 1.2.1 — Доменная печь:

1 — защитные сегменты колошника; 2 — большой конус; 3 — приёмная воронка; 4 — малый конус; 5 — распределитель шихты; 6 — воронка большого конуса; 7 — наклонный мост; 8 — скип; 9 — воздушная колошниковый газ отводится через газоотводы, расположенные в куполе печи фурма; 10 — чугунная лётка; 11 — шлаковая

Доменная печь имеет четыре воздухонагревателя.

Работает

доменная печь по следующей схеме (рисунок

1.2.2). В воздухонагревателе воздух

нагревается. Доменный газ и воздух для

горения вводится в нижнюю часть шахты

(или камеры) горения .Продукты

горения поднимаются к куполу, где

процессы горения газа заканчиваются.

Затем продукты горения опускаются вниз

через насадку с закрытыми каналами,

попадают в поднасадочное пространство и

через дымовые клапаны выходят в боров

и далее в дымовую трубу.

Работает

доменная печь по следующей схеме (рисунок

1.2.2). В воздухонагревателе воздух

нагревается. Доменный газ и воздух для

горения вводится в нижнюю часть шахты

(или камеры) горения .Продукты

горения поднимаются к куполу, где

процессы горения газа заканчиваются.

Затем продукты горения опускаются вниз

через насадку с закрытыми каналами,

попадают в поднасадочное пространство и

через дымовые клапаны выходят в боров

и далее в дымовую трубу.

Рисунок.1.2.2- Технологическая схема работы доменной печи:

1 — бункер, 2 — скип, 3 — наклонный мост, 4 — доменная печь, 5 — приёмная воронка, 6 — кольцевой воздухопровод, 7 — чугунная летка, 8 — газопровод, 9 — нисходящий газопровод, 10 — газоочистка, 11 — газопровод чистого газа, 12 — воздухонагреватель на газе, 13 — воздухонагреватель на воздухе, 14 — дымовые каналы, 15 — боров, 16 — дымовая труба, 17 — воздухопровод холодного дутья, 18 — прямой воздухопровод горячего дутья.

Процесс нагревания происходит в течение 3÷4 ч. Затем воздухонагреватель отключается от газопровода и борова, и в поднасадочное пространство впускается холодный воздух. Поднимаясь через нагретую насадку, воздух нагревается. Дойдя до подкупольного пространства, он опускается в камеру горения и через шибер горячего дутья поступает в прямой, а затем кольцевой воздухопровод горячего дутья и через фурменные рукава, сопла и воздушные фурмы — в доменную печь.

Пока один воздухонагреватель работает «на воздухе», остальные стоят «на газе». Если у доменной печи три воздухонагревателя, то в двух происходит горение газа, а в одном — нагрев воздуха. В этом случае период работы воздухонагревателя на газе в два раза дольше, чем на воздухе. При четырёх воздухонагревателях на газе работают три, и период работы их на газе в три раза дольше, чем на воздухе.

По истечении времени работы воздухонагревателя на воздухе его переключают на газ. Для работы на воздухе ставят следующий воздухонагреватель, который отработал полное время на газе.

Колошниковый (доменный) газ удаляется из верхней части доменной печи (из купола) через четыре газоотвода. Через подсвечники и свечи, а затем через наклонные газопроводы он поступает в пылеуловитель.

Пылеуловитель представляет собой металлический резервуар имеющий цилиндрическую среднюю часть и конические днище и купол. Через купол по вертикальной оси вводится труба, по которой подводится газ из наклонных газопроводов. Труба эта кончается на середине цилиндрической части пылеуловителя широким раструбом. Отводится газ обычно через конический купол одной или двумя трубами.

В пылеуловителе за счёт изменения скорости и направления движения, а также трения о стенки из колошникового газа выпадает содержащаяся в нем пыль. Здесь происходит лишь грубая, первичная очистка газа от пыли.

Из пылеуловителей газ по газопроводам «грязного газа» поступает на тонкую очистку в электрофильтры или в аппараты мокрой очистки — дезинтеграторы.

Подготовка шихты

Сырьевые материалы доставляются на рудный двор доменного цеха железнодорожным или водным транспортом. Между рудным двором и доменными печами расположена бункерная эстакада. Бункерная эстакада расположена параллельно линии печей и представляет собой сооружение, состоящее из ряда отдельных бункеров и обслуживающего их оборудования. Она предназначена для механизации набора и подачи материалов в печь, а также для создания необходимого запаса шихтовых материалов непосредственно у доменной печи. С помощью вагон-весов осуществляется набор материалов из бункеров по заданной программе, их взвешивание, транспортировка к скиповой яме и выгрузка в скипы. Материалы на колошник доменной печи доставляются скиповым подъёмником. Скиповый подъёмник состоит из наклонного моста, двух скипов и скиповой лебёдки.

Движение газов и шихты в доменной печи

Загруженные на колошник шихтовые материалы начинают постепенно опускаться вниз и проходят путь от колошника до горна за 5÷8 часов, а газы, движущиеся им навстречу, за 2÷10 с. При опускании вниз загруженные на колошник холодные материалы непрерывно омываются движущимися вверх горячими восстановительными газами, образующимися в горне при сжигании топлива в кислороде дутья. За время движения материалов сверху вниз успевают произойти все физико-химические превращения необходимые для получение чугуна и шлака.

Причины опускания шихтовых материалов:

1) горение кокса перед фурмами и образование свободного пространства;

2) уменьшение объёма материалов в следствии уминки;

3) переход в жидкое состояние;

4) выпуск из печи чугуна и шлака.

Скорость движения материалов по сечению печи не одинакова. Наибольшая скорость наблюдается над очагами горения кокса и в направлении к центру печи она снижается. Движение газов происходит вследствие давления, возникающего в горне в результате подачи дутья. На характер движения и распределение газов в доменной печи оказывает влияние качество шихтовых материалов и распределение их при загрузке на колошнике печи. Следовательно шихта должна быть соответствующим образом распределена на колошнике печи, чтобы обеспечить оптимальную газопроницаемость. У стен и в центре печи необходимо располагать кусковой материал (крупные куски кокса и агломерата), а в промежуточной зоне сосредотачивать более мелкие фракции железорудной части шихты.

Характеристика доменных печей ОАО МК «Азовсталь» приведена в таблице 1.2.

Наименование | Доменные печи | ||||

2 | 3 | 4 | 5 | 6 | |

Полезный обьем, м3 | 1719 | 1800 | 2002 | 1513 | 1719 |

Высота полная,мм | 31250 | 32050 | 32358 | 30826 | 31250 |

Высота полезная,мм | 28510 | 29300 | 29400 | 28076 | 28510 |

Нижнее положение большого конуса – Верх колошника,мм | 600 | — | — | 600 | 600 |

Высота колошника, мм | 1900 | 2000 | 2900 | 2290 | 1900 |

Высота шахты, мм | 17800 | 18150 | 18200 | 16239 | 17800 |

Высота распара, мм | 2000 | 1950 | 1700 | 1800 | 2000 |

Высота заплечиков, мм | 3000 | 3000 | 3000 | 3200 | 3000 |

Высота горна, мм | 3200 | 3600 | 3600 | 3376 | 3200 |

Высота лещади, мм | 5458 | 4906 | 5458 | 5457 | 5458 |

Высота мертвого слоя, мм | 1799 | 1114 | 1101 | 1220 | 1799 |

Высота оси воздушных фурм, мм | 2800 | 3200 | 300 | 2800 | 2800 |

Высота оси шлаковой летки №1, мм | 1600 | 1800 | 1800 | 1600 | 1600 |

Высота оси шлаковой летки №2, мм | 1600 | — | 1800 | 1600 | 1600 |

Диаметр большого конуса, мм | 5000 | 5000 | 5400 | 4700 | 5000 |

Диаметр колошника, мм | 6900 | 6900 | 7300 | 6600 | 6900 |

Диаметр распара, мм | 10360 | 10360 | 10900 | 9600 | 10360 |

Угол наклона заплечиков, град., мин. | 79°37 | 79°09 | 79°09 | 81°03 | 99°37 |

Диаметр горна, мм | 9100 | 9200 | 9750 | 8600 | 9100 |

Зазор между кромкой большого конуса и колошником, мм | 950 | — | — | 950 | 950 |

Ход большого конуса, мм | 750 | — | — | 750 | 750 |

Таблица 1.2 — Характеристика доменных печей ОАО МК «Азовсталь»

Диаметр малого конуса на всех доменных печах — 2000 мм, ход — 800 мм на доменных печах № 2, 5 и 6.

Характеристика оборудования загрузки, вспомогательного оборудования доменных печей и воздухонагревателей приведена в таблице 1.3.

Таблица 1.3 – Оборудование доменных печей

Наименование | Доменные печи | ||||

2 | 3 | 4 | 5 | 6 | |

Объем межконусного пространства, м3 | 53 | — | — | 55 | 53 |

Максимальная нагрузка материалов на большой конус, т | 60 | — | — | 55 | 60 |

Объем скипов и приемных воронок, м3 | 10 | 10 | 10 | 10 | 10 |

Объем коксовых воронок, м3 | 10 | 9,3 | 10 | 10 | 10 |

Грузоподъемность скиповой лебедки, т | 22,5 | 22,5 | 22,5 | 22,5 | 22,5 |

Скорость движения скипа, м/с | 3,5 | 2,8/3,94 | 2,32/3,94 | 3,5 | 3,5 |

Грузоподъемность вагон-весов, т | 40 | 40 | 40 | 40 | 40 |

Количество рудных бункеров | 32 | 40 | 52 | 34 | 52 |

Объем рудных бункеров, м3 | 83/93 | 83/93 | 83/93 | 85 | 85 |

Объем коксовых бункеров, м3 | 350 | 400 | 525 | 420 | 420 |

Объем цилиндра электропушки, м3 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 |

Сила прижима поршня электропушки, т | 240 | 220 | 240 | 220 | 220 |

Грузоподъемность кранов литейных дворов, т | 20/5 | 20/5 | 2*20/5 | 20/5 | 20/5 |

Характеристика воздухонагревателей приведена в таблице 1.4.

Таблица 1.4 – Характеристика воздухонагревателей.

Наименование | Доменные печи | ||||

2 | 3 | 4 | 5 | 6 | |

Поверхность нагрева блока воздухонагревателей, м2/м3 | 82375 | 95225 | 180912 | 142968 | 123016 |

Удельная поверхность нагрева, м2/м3 | 65,1 | 55,3 | 100,5 | 94,5 | 71,6 |

Число аппаратов в блоке | 4 | 5 | 4 | 4 | 4 |

Размер ячеек, мм | 45х45 | 45х45 | 40 | 45х45 | 45х45 |

Производительность горелок, м3/ч | 48000 | 48000 | 75000 | 48000 | 48000 |

Характеристика воздуходувных машин приведена в таблице 1.5.

Таблица 1.5 – Характеристика воздуходувных машин.

Наименование | ПЭВС-1 | ПЭВС-2 | |||

№ 3-5 | № 2, 6 | № 2 | № 3 | ||

1 | 2 | 3 | 4 | 5 | |

Тип машины, завод (фирма-изготовитель) | Интерсол-Ренд | АКВ-18-111К-5500-42 | ЧКД-Прага | АКВ-18-12К-4250-41-1 НТМЗ | |

Мощность на валу паровой турбины, МВ | 14,1 | 18,0 | 17,0 | 18,0 | |

Максимальное число оборотов,об/мин | 3200 | 3400 | 2960 | 3400 | |

Давление, нагнетание, ати максимальное | 3,0 | 5,2 | 3,8 | 4,1 | |

Номинальное (по паспорту) | 3,0 | 3,4 | 3,8 | 4,1 | |

Расход дутья, нм3/мин | 4000 | 5500 | 4100 | 4250 | |

Номинальный при максимальном давлении | 4000 | 3900/4200 | 3300/3700 | 4250 | |

Минимальный при нагнетании 3 ати | 2600 | 3500 | 2600 | 2500 | |

Отделение десульфурации чугуна. Отделение предназначено для внепечной обработки чугуна с целью снижения в нем серы до 0,005-0,02 % в зависимости от требований конвертерного цеха. Содержание серы в чугуне перед обработкой до 0,07 %. Десульфурация производится гранулированием магнием, подаваемым в чугун потоком природного газа. Допускается подача магния в струи азота или воздуха. Расход магния в зависимости от исходного и конечного содержания серы при вдувании в струе природного газа — 0,3-1,2 кг/т, при вдувании азотом или воздухом — 0,4-1,65 кг/т. Обработка производится в чугуновозных ковшах емкостью 140 тонн. Имеется 10 постановочных мест. Производительность около 4000000 тонн чугуна в год (фактическое производство в 2004 году около 1,5 млн. т).

studfiles.net