Механические свойства стали и области ее применения

- Главная >

- Блог >

- Механические свойства стали и области ее применения

14.09.2022

Свойства металлов

Время чтения: 6 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Состав стали

- Физические, химические и технологические свойства стали

- Механические свойства стали по ГОСТу

- Маркировка сталей

- Таблица механических свойств сталей разных марок

- Влияние углерода на механические свойства стали

Механические свойства стали во многом определяют то, в каких сферах она применяется. Именно поэтому мы можем отнести их к наиболее важным.

Для определения данных параметров применяются различные методы. Кроме того, они учитывают механические свойства не только сталей, но и их сплавов, благодаря чему данные металлы можно с уверенностью назвать универсальными и удобными в работе. О том, какие параметры данных материалов позволяют применять их в самых разнообразных сферах, поговорим далее.

Состав стали

Основными компонентами стали являются железо и углерод, на долю последнего приходится до 2,14 %. Все существующие на данный момент подобные сплавы классифицируют, исходя из их химического состава.

В производстве используются два вида стали:

- Углеродистая, в состав которой, помимо основных составляющих, входят фосфор, сера, марганец, кремний.

Сырье может относиться к высоко-, средне- и низколегированным маркам в соответствии с долей углерода в материале. Такой металл подходит для любых нужд, в том числе для изготовления инструмента, эксплуатируемого в условиях высоких нагрузок под постоянным напряжением.

Сырье может относиться к высоко-, средне- и низколегированным маркам в соответствии с долей углерода в материале. Такой металл подходит для любых нужд, в том числе для изготовления инструмента, эксплуатируемого в условиях высоких нагрузок под постоянным напряжением. - Легированная содержит в себе железо, углерод в сочетании с легирующими элементами (такими как кремний, бор, азот, хром, цирконий, ниобий, вольфрам, титан). От состава легированной стали зависят ее механические и иные свойства, цена, качество продукции, сферы возможного применения. Сегодня можно найти жаропрочные, цементуемые, улучшаемые стали. По структуре специалисты выделяют сырье доэвтектоидного, ледебуритного, эвтектоидного и заэвтектоидного типа.

Определить химические и механические свойства стали, а также область ее использования позволяет марка.

В процессе производства в сталь вносят примеси. На основании их доли в составе сплава выделяются два типа продукции:

- Обыкновенного качества, что предполагает наличие до 0,6 % углерода и соответствие металла ГОСТ 14637 и ГОСТ 380-94.

Для маркировки подобной продукции используются буквы «Ст» – данное сокращение говорит о том, что сталь имеет стандартное качество. Такое сырье входит в число наиболее доступных по цене.

Для маркировки подобной продукции используются буквы «Ст» – данное сокращение говорит о том, что сталь имеет стандартное качество. Такое сырье входит в число наиболее доступных по цене. - Качественная сталь, то есть легированная и углеродистая, которая производится по ГОСТ 1577. Маркировка обязательно содержит в себе особенности состава, количество углерода в сотых долях. Данный материал более дорогой, чем аналог обыкновенного качества, его ценят за высокую пластичность, способность противостоять механическому воздействию. Кроме того, подобный металл можно без труда варить.

Физические, химические и технологические свойства стали

Физические свойства:

- Плотность, которая определяется как масса металла на единицу объема. Высокий данный показатель стальных изделий, в том числе арматуры а500с, позволяет активно использовать их для строительных нужд.

- Теплопроводность, то есть способность стали обеспечивать распространение теплоты от более нагретых частей к менее нагретым.

- Электропроводность – способность материала пропускать электрический ток.

Химические свойства:

- Окисляемость, что предполагает возможность соединения металла кислородом. Данное свойство усиливается при нагревании стали. На сплавах, имеющих малую долю углерода, в процессе окисления под действием воды, влажного воздуха формируется ржавчина, то есть оксиды железа.

- Стойкость к коррозии – способность металла не вступать в химические реакции, не окисляться.

- Жаростойкость представляет собой отсутствие окислительных процессов на сплаве под воздействием высокой температуры, а также способность не образовывать окалину.

- Жаропрочность – сохранение сталью прочности в условиях высокой температуры.

Технологические свойства:

- Ковкость, то есть способность материала принимать заданную форму под действием внешних сил.

- Обрабатываемость резанием – важное свойство стали, которое упрощает производство металлопроката, так как данный металл хорошо поддается обработке режущим инструментом.

- Жидкотекучесть – способность расплава проникать в узкие зазоры, заполнять пространство.

- Свариваемость – позволяет осуществлять эффективные сварочные работы, формируя надежное неразъемное соединение, лишенное дефектов.

Механические свойства стали по ГОСТу

Прочность

От данной характеристики зависит, сможет ли металл не разрушиться под действием больших внешних нагрузок. Это механическое свойство стали измеряется количественно при помощи предела текучести и прочности:

- Пределом прочности называют максимальное механическое напряжение, при превышении которого происходит разрушение сплава.

- Предел текучести, то есть степень механического напряжения. Превышение данного показателя вызывает дальнейшее растяжение металла без дополнительной нагрузки.

Так, при небольших деформациях металлический стержень сохраняет упругость, возвращаясь к исходной длине после снятия приложенного напряжения. Если же напряжение оказывается выше предела текучести, наблюдается пластическая деформация изделия. Иными словами – происходит необратимое удлинение стержня, после которого он не способен вернуться к исходной длине.

Растяжение стержня до разрыва позволяет установить максимальное напряжение, то есть предел прочности материала на разрыв.

Пластичность

Данное механическое свойство стали позволяет ей под действием внешней нагрузки менять форму и потом сохранять ее. Для количественной оценки этого показателя измеряют удлинение при растяжении и угол изгиба. Если во время простого испытания на изгиб металл разрушается при большом пластическом прогибе, его признают пластичным. В противном случае речь идет о хрупком сплаве.

Хорошая пластичность проявляется при испытании растяжением в виде значительного удлинения заготовки либо ее сжатия.

Вязкость

Еще одно важное механическое свойство стали, которое подразумевает способность материала справляться с динамическими нагрузками. Его оценивают количественно как отношение работы, необходимой для разрушения образца, к площади его поперечного сечения. Чаще всего понятием «вязкость» обозначают уровень, при котором происходит нехрупкое разрушение металла.

Характер разрушения может быть хрупким или пластичным – разница между этими явлениями наиболее ярко прослеживается на примере ферритных стальных сплавов. Ферритные стали и все металлы, обладающие объемно-центрированной кубической атомной решеткой, имеют общую особенность: при низких температурах им свойственен хрупкий характер разрушения, а при высоких – пластичный. Температуру перехода из одного состояния в другое специалисты обозначают как температуру вязко-хрупкого перехода.

Маркировка сталей

В машиностроении высоко ценятся механические свойства конструкционной, то есть углеродистой и легированной стали, а также высоколегированных нержавеющих сталей. При обозначении марок конструкционной легированной стали (ГОСТ 4543) первые две цифры свидетельствуют о среднем содержании углерода, которое указывается в сотых долях процента.

Буквы в маркировке имеют такую расшифровку:

- Р – бор;

- Ю – алюминий;

- С – кремний;

- Т – титан;

- Ф – ванадий;

- Х – хром;

- Г – марганец;

- Н – никель;

- М – молибден;

- В – вольфрам.

После буквы идут цифры, которые обозначают примерное содержание легирующего элемента в целых единицах процента. Если цифр нет, то доля конкретного вещества в металле не превышает 1,5 %. Буква «А» в конце маркировки является признаком высококачественной стали.

Механические свойства нержавеющих высоколегированных сталей (ГОСТ 5632) зависят от перечисленных далее компонентов. При маркировке они обозначаются таким образом:

- А – азот;

- В – вольфрам;

- Д – медь;

- М – молибден;

- Р – бор;

- Т – титан;

- Ю – алюминий;

- Х – хром;

- Б – ниобий;

- Г – марганец;

- Е – селен;

- Н – никель;

- С – кремний;

- Ф – ванадий;

- К – кобальт;

- Ц – цирконий.

После букв идут цифры, отражающие долю легирующего элемента в составе сплава в процентах.

Для фиксации основных механических свойств сталей применяют следующие обозначения:

- E – модуль упругости. Представляет собой коэффициент пропорциональности между нормальным напряжением и относительным удлинением.

- G – модуль сдвига, также известный как модуль касательной упругости. Это коэффициент пропорциональности между касательным напряжением и относительным сдвигом.

- μ – коэффициент Пуассона. Является абсолютным значением отношения поперечной к продольной деформации в упругой области.

- σт – условный предел текучести, то есть напряжение, при котором после снятия нагрузки остаточная деформация находится на уровне 0,2 %.

- σв – временное сопротивление, известное как предел прочности. Представляет собой такое механическое свойство металла, в том числе углеродистой стали, как прочность на разрыв.

- δ – относительное удлинение. Это отношение абсолютного остаточного удлинения образца после разрыва к начальной расчетной длине.

- HB, HRC, HV – твердость.

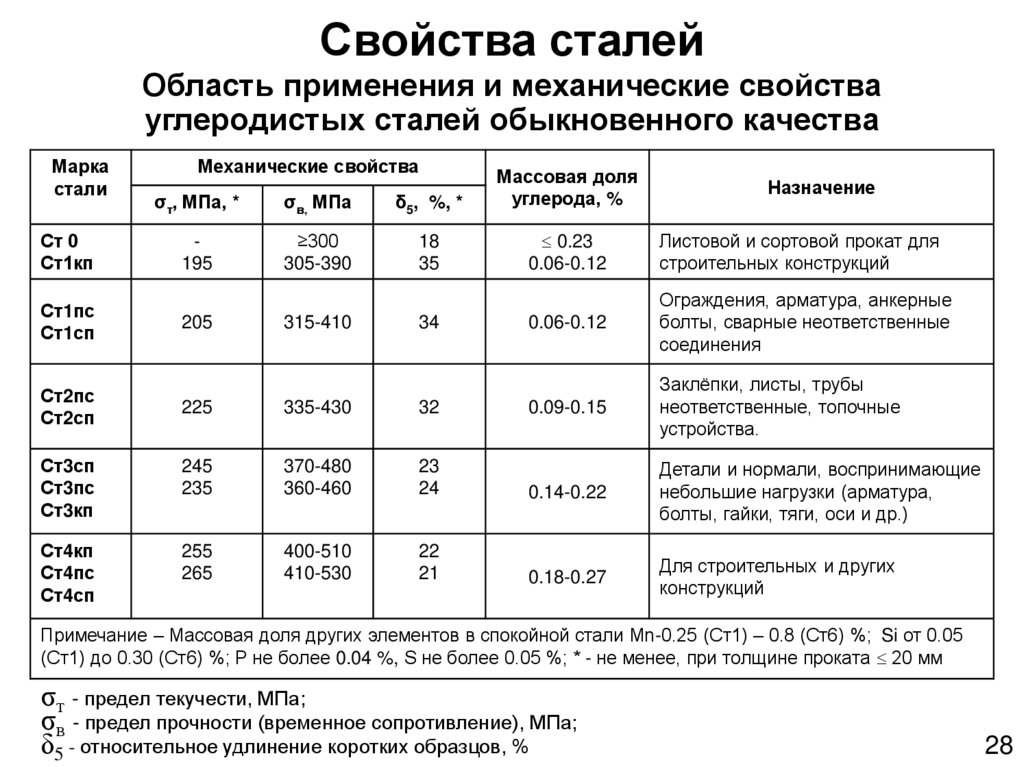

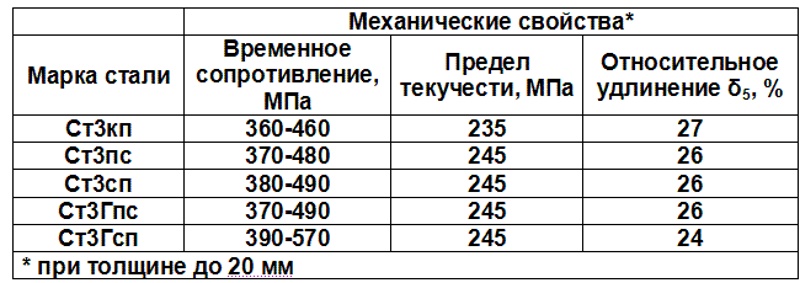

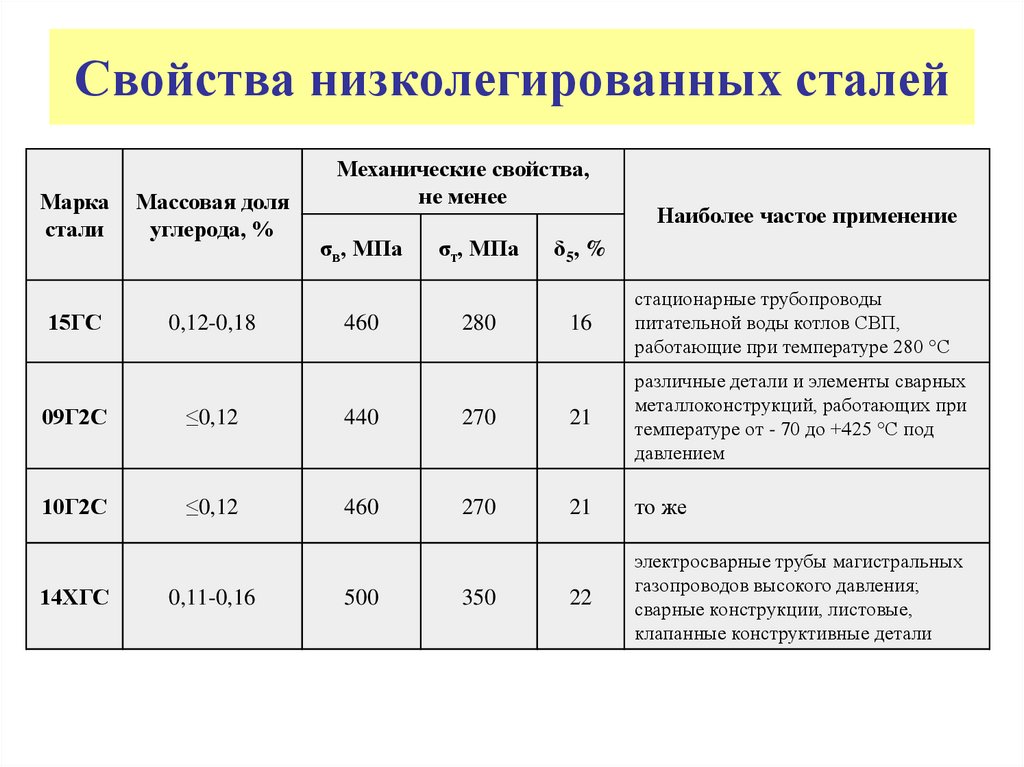

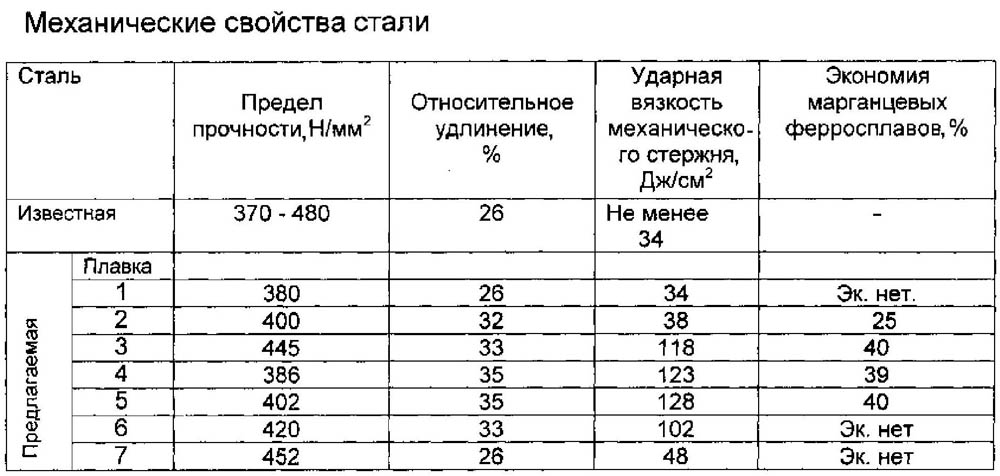

Таблица механических свойств сталей разных марок

Далее представлены механические свойства стали после термической обработки.

E = 200. ..210 ГПа, G = 77…81 ГПа, коэффициент Пуассона μ = 0,28…0,31.

..210 ГПа, G = 77…81 ГПа, коэффициент Пуассона μ = 0,28…0,31.

|

Наименование |

ГОСТ |

Параметры термической обработки |

Предел прочности σв, МПа |

Предел текучести σт, МПа |

Твердость |

|

Сталь 10 |

1050-74 |

Калибровка после отжига и отпуска |

315–410 |

- |

HB 143 |

|

Сталь 20 |

1050-74 |

Калибровка после отжига и отпуска |

390–490 |

- |

HB 163 |

|

Сталь 40 |

1050-74 |

После отжига и отпуска |

590 |

- |

HB 197 |

|

Сталь 40Х |

4543-71 |

Пруток, закалка +860 °C, отпуск +500 °C в воде, масле |

590 |

345 |

HB 174–217 |

|

Сталь 20Х13 |

5949-75 |

Пруток, закалка +1000…+1050 °C, отпуск +600…+700 °C на воздухе, в масле |

830 |

635 |

HRC 29 |

|

Сталь 08Х18Н10Т |

5945-75 |

Пруток, закалка и отпуск |

420–520 |

180–200 |

- |

|

Сталь 12Х18Н10Т |

5945-75 |

Пруток, закалка +1020…+1 100 °C на воздухе, в масле, воде |

510 |

196 |

- |

Влияние углерода на механические свойства стали

Механические свойства углеродистой стали определяются в первую очередь количеством углерода в составе сплава. При увеличении его доли возрастает объем цементита, сокращается величина феррита. Иными словами, повышаются прочность и твердость, снижается пластичность.

При увеличении его доли возрастает объем цементита, сокращается величина феррита. Иными словами, повышаются прочность и твердость, снижается пластичность.

Стоит оговориться, что прочность становится выше при доле углерода в пределах 1 %, а при переходе этой отметки показатель уменьшается. Данная особенность объясняется тем, что по границам зерен в заэвтектоидных сталях образуется сетка вторичного цементита, которая негативно отражается на прочности материала.

Рост доли углерода приводит к увеличению количества цементита, а он является очень твердой и хрупкой фазой. Превосходит феррит по твердости примерно в 10 раз, имея показатель 800HB против 80HB. Вот почему увеличение содержания углерода позволяет повысить такие механические свойства стали, как прочность и твердость, и снизить пластичность, вязкость.

Когда количество углерода доходит до 0,8 %, возрастает доля перлита в сплаве от 0 % до 100 %, вызывая повышение твердости, прочности. Однако не стоит забывать, что последующий рост количества углерода вызывает образование вторичного цементита по границам перлитных зерен. Это явление мало влияет на твердость, но негативно сказывается на прочности, так как цементитная сетка очень хрупкая.

Однако не стоит забывать, что последующий рост количества углерода вызывает образование вторичного цементита по границам перлитных зерен. Это явление мало влияет на твердость, но негативно сказывается на прочности, так как цементитная сетка очень хрупкая.

Повышение доли углерода отражается не только на механических, но и на физических свойствах стали. Снижается плотность, теплопроводность, магнитная проницаемость, тогда как удельное электросопротивление, коэрцитивная сила увеличиваются.

С ростом количества углерода происходит повышение порога хладноломкости, а именно: каждая десятая доля процента повышает t50 примерно на 20є. Поэтому сталь с долей углерода в 0,4 % при нулевой температуре становится хрупкой, из-за чего считается недостаточно надежной.

В железоуглеродистом сплаве содержится преимущественно связанный углерод в форме цементита. Тогда как в чугунах он присутствует в свободном состоянии в виде графита. Увеличение доли данного компонента приводит к изменению свойств металла: возрастает твердость, прочность, снижается пластичность.

Рекомендуем статьи

- Сплав железа и меди: область применения

- Углерод в металле и его влияние на свойства материала

- Легированные конструкционные стали: характеристики и применение

Количество углерода влияет как на механические, так и на технологические свойства стали. Чем выше содержание данного вещества, тем тяжелее металл режется, сваривается и деформируется. Последняя характеристика наиболее ярко проявляется в холодном состоянии.

От механических и химических свойств стали зависит сфера применения материала – ее можно узнать по маркировке. Металл, обладающий высокой жаропрочностью, подходит для использования при постоянных высоких температурах. Это же правило распространяется на марки стали с хорошей свариваемостью и стойкостью к образованию ржавчины.

Читайте также

29.12.2022

Меднение: принципы и этапы технологии

Подробнее

27. 12.2022

12.2022

Газосварка: оборудование, технологии и правила

Подробнее

22.12.2022

Благородные металлы: от добычи до применения

Подробнее

18.12.2022

Нагартовка металла: о чем стоит знать

Подробнее

18.12.2022

Резьбовое отверстие: правила создания и необходимый инструмент

Подробнее

18.12.2022

Токарная обработка металла: задачи, оборудование, инструменты

Подробнее

18.12.2022

Прокаливаемость стали: технология испытаний

Подробнее

18.12.2022

Анодирование алюминия: технология, сферы применения

Подробнее

Влияние отдельных компонентов на свойства сталей

Главная \ Справочник \ Влияние отдельных компонентов на свойства сталей

Постоянные (технологические) примеси являются обязательными компонентами сталей и сплавов, что объясняется трудностью их удаления как при выплавке (Р, S), так и в процессе раскисления (Si, Mn) или из шихты — легированного металлического лома (Ni, Cr и др. ).

).

К постоянным примесям относят углерод, марганец, кремний, серу, фосфор, а также кислород, водород и азот.

Углерод

При увеличении содержания углерода до 1,2% возрастают прочность, твердость, порог хладноломкости (0,1% С повышает температуру порога хладноломкости на 20°С), предел текучести, величина электрического сопротивления и коэрцитивная сила. При этом снижаются плотность, теплопроводность, вязкость, пластичность, величины относительных удлинения и сужения, а также величина остаточной индукции.

Существенную роль играет то, что изменение физических свойств приводит к ухудшению целого ряда технологических характеристик -таких, как деформируемость при штамповке, свариваемость и др. Так, хорошей свариваемостью отличаются низкоуглеродистые стали. Сварка средне- и особенно высокоуглеродистых сталей требует применения? подогрева, замедляющего охлаждение, и других технологических операций, предупреждающих образование трещин.

Марганец

Марганец вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью, если его содержание, не превышает 0,8%. Марганец как технологическая примесь существенного влияния на свойства стали не оказывает.

Марганец считается технологической примесью, если его содержание, не превышает 0,8%. Марганец как технологическая примесь существенного влияния на свойства стали не оказывает.

Кремний

Кремний также вводят в сталь для раскисления. Содержание кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12-0,25%.

Сера

Пределы содержания серы как технологической примеси составляют 0,035-0,06%. Повышение содержания серы существенно снижает механические и физико-химические свойства сталей, в частности, пластичность, ударную вязкость, сопротивление истиранию и коррозионную

стойкость. При горячем деформировании сталей и сплавов большое содержание серы ведет к красноломкости. Кроме того, повышенное содержание серы снижает свариваемость готовых изделий.

Фосфор

Пределы содержания фосфора как технологической примеси составляют 0,025-0,045%. Фосфор, как и сера, относится к наиболее вредным примесям в сталях и сплавах. Увеличение его содержания, даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости и снижает пластичность и вязкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.

Фосфор, как и сера, относится к наиболее вредным примесям в сталях и сплавах. Увеличение его содержания, даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости и снижает пластичность и вязкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.

Кислород и азот

Кислород и азот растворяются в ничтожно малом количестве и загрязняют сталь неметаллическими включениями (оксидами, нитридами, газовой фазой). Они оказывают отрицательное воздействие на свойства, вызывая повышение хрупкости и порога хладноломкости, а также снижают вязкость и выносливость. При содержании кислорода более 0,03% происходит старение стали, а более 0,1% — красноломкость. Азот увеличивает прочность и твердость стали, но снижает пластичность. Повышенное количество азота вызывает деформационное старение. Старение медленно развивается при комнатной температуре и ускоряется при нагреве до 250°С.

Водород

Увеличение его содержания в сталях и сплавах приводит к увеличению хрупкости. Кроме того, в изделиях проката могут возникать флокены, которые развивает водород, выделяющийся в поры. Флокены инициируют процесс разрушения. Металл, имеющий флокены, нельзя использовать в промышленности.

Кроме того, в изделиях проката могут возникать флокены, которые развивает водород, выделяющийся в поры. Флокены инициируют процесс разрушения. Металл, имеющий флокены, нельзя использовать в промышленности.

3.2.Влияние легирующих элементов

Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15-20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых.

Все легирующие элементы, за исключением никеля, при содержании их в растворе выше определенного предела снижают ударную вязкость, трещиностойкость и повышают порог хладноломкости. Никель понижает порог хладноломкости.

Таблица 1.5. Влияние отдельных компонентов на свойства стали

Примечания:

1. Настоящая таблица показывает примерное влияние отдельных компонентов стали в количествах, содержащихся в малоуглеродистой и низколегированной стали без учета совместного действия нескольких компонентов.

Настоящая таблица показывает примерное влияние отдельных компонентов стали в количествах, содержащихся в малоуглеродистой и низколегированной стали без учета совместного действия нескольких компонентов.

2. Знаки обозначают: (+) — повышает; (++) — значительно повышает; (-) — снижает; (=) — значительно снижает; (0) — не оказывает заметного влияния.

Свойства углеродистой стали | Посмотреть свойства материалов из углеродистой стали и механические свойства

AISI 12L14 Сталь холоднотянутая, круглая 19-38 мм

КОМПОНЕНТ | WT. % |

C | Max 0.15 |

Fe | 97.91 — 98.7 |

Mn | 0.85 — 1.15 |

P | 0.04 — 0. 09 09 |

Pb | 0.15 — 0.35 |

S | 0.26 — 0.35 |

PHYSICAL PROPERTIES | METRIC | английский | Комментарии |

Плотность | 7,87 г/СС | 0,284 фунт/в 9.0013 | Typical for steel |

MECHANICAL PROPERTIES | METRIC | ENGLISH | COMMENTS | |||||||

Hardness, Brinell | 163 | 163 |

| |||||||

Твердость по Кнупу | 184 | 3 | 3 | 30020 184 | Converted from Brinell hardness | |||||

Hardness, Rockwell B | 84 | 84 | Converted from Brinell hardness | |||||||

Hardness, Vickers | 170 | 170 | Твердость по Бринеллю | |||||||

Прочность на растяжение, предельная | 540 MPa | 78300 psi |

| |||||||

Tensile Strength, Yield | 415 MPa | 60200 psi |

| |||||||

Elongation at Break | 10% | 10% | ||||||||

Снижение площади | 35% | 0006 | 35% |

| ||||||

Modulus of Elasticity | 200 GPa | 29000 ksi | Typical for Steel | |||||||

Bulk Modulus | 140 ГПа | 20300 тыс. | Типовое значение для стали | |||||||

Коэффициент Пуассона 9 29,0063 0006 | 0,29 | Типичный для стали | ||||||||

ОБОРУДОВАНИЯ | 160% | 160% | на основе | 160% | на основе | 160% | 3003. Модуль сдвига | 80 GPA | 11600 KSI | Типично для стали |

ELECTRICAL PROPERTIES | METRIC | ENGLISH | COMMENTS |

Electrical Resistivity | 1. | 1.74e-005 | Типично для стали |

ТЕПЛОВЫЕ СВОЙСТВА 6 90RICMET | 130006 | Английский | Комментарии | |||||

CTE, линейный 20 ° C | 11,5 мкм/м-м-° C | 6.39 °/м. | ||||||

CTE, Linear 250 ° C | 12,2 мкм/м-° C | 6,78 мкм/in ° F | . Конвертированные из твердости Brinell | |||||

| 9301313 | 9 | 3013 | . °С | 13,9 мкм/м-° C | 7,72 мкн/in-° F | Преобразованный из жесткости Brinell | ||

CTE, Linear 1000 ° C | ||||||||

CTE, Linear 1000 ° C 9000 | ||||||||

CTE, Linear 1000 ° C 9000 | ||||||||

CTE, Linear 1000 ° C 9000 | ||||||||

CTE, Linear 1000 ° C 9000 | ||||||||

. °C °C | 8.17 µin/in-°F | Converted from Brinell hardness | ||||||

Specific Heat Capacity | 0.472 J/g-°C | 0.113 BTU/lb- °F |

| |||||

Thermal Conductivity | 51.9 W/m-K | 360 BTU-in |

|

Tensile Properties of Structural Steel

Свойства конструкционной стали при растяжении| Конструкционные стали и минимальные свойства при растяжении | |||||

| Форма | Класс | Обозначение ASTM | Продукт | Выход, тыс.фунтов на кв. | |

Сырье может относиться к высоко-, средне- и низколегированным маркам в соответствии с долей углерода в материале. Такой металл подходит для любых нужд, в том числе для изготовления инструмента, эксплуатируемого в условиях высоких нагрузок под постоянным напряжением.

Сырье может относиться к высоко-, средне- и низколегированным маркам в соответствии с долей углерода в материале. Такой металл подходит для любых нужд, в том числе для изготовления инструмента, эксплуатируемого в условиях высоких нагрузок под постоянным напряжением. Для маркировки подобной продукции используются буквы «Ст» – данное сокращение говорит о том, что сталь имеет стандартное качество. Такое сырье входит в число наиболее доступных по цене.

Для маркировки подобной продукции используются буквы «Ст» – данное сокращение говорит о том, что сталь имеет стандартное качество. Такое сырье входит в число наиболее доступных по цене.

фунтов/кв.дюйм

фунтов/кв.дюйм 74e-005

74e-005