Сталь 09Г2С: свойства, характеристики, аналоги

Характеристика стали 09Г2С

Низкоуглеродистая и низколегированная конструкционная сталь. Относится к группе качественных железоуглеродистых сплавов, так как в ее составе содержится менее 0,04% серы и не более 0,035% фосфора.

В основном сталь 09Г2С используется при производстветолстолистового и широкополосного проката, а также сортового и фасонного проката. Сплав имеет универсальное назначение, но особую ценность сталь представляет благодаря отличной свариваемости из-за небольшого содержания углерода. Находит применение в машиностроении, инжиниринге и строительстве. Может использоваться для изготовления сварных и сборных металлоконструкций, а также для штучного и массового производства сварных и несварных изделий и деталей.

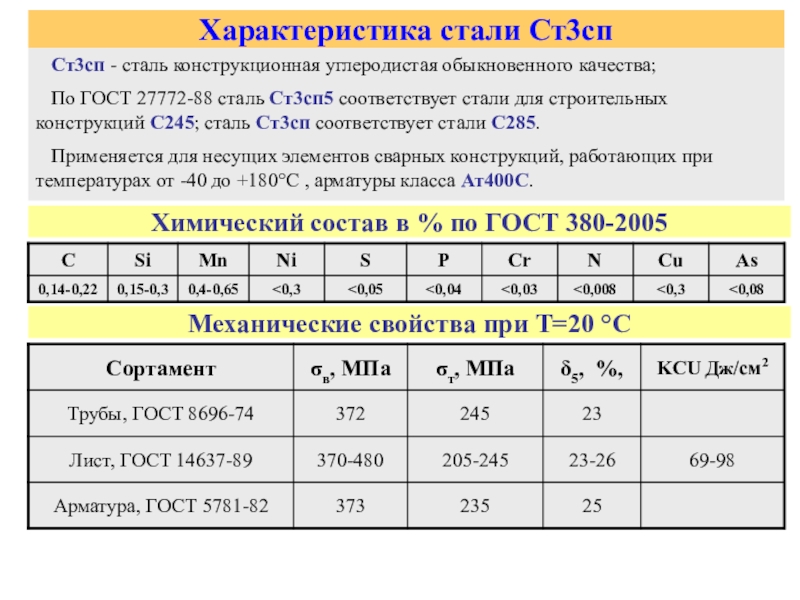

Химические свойства

В стальном сплаве 09Г2С сумма легирующих компонентов составляет не более 2,5%, что определяет сталь как низколегированную Ее маркировка указывает на то, что сталь является кремнемарганцовистой.

Химический состав стали 09Г2С в процентном соотношении

|

C |

Si |

Mn |

Ni |

S |

P |

N |

Cr |

Cu |

As |

Fe |

|

до 0,12 |

0,5-0,8 |

1,3-1,7 |

до 0,30 |

до 0,04 |

до 0,035 |

до 0,008 |

до 0,3 |

до 0,30 |

до 0,08 |

~96-97 |

Приблизительный состав сплава

Физико-механические свойства стали 09Г2С

Низкое содержание углерода в стали компенсируется повышенным содержанием марганца и кремния. Поэтому сплав 09Г2С отличается редким сочетанием высокой прочности, универсальности применения и относительно низкой стоимости. После термообработки она приобретает повышенную прочность и удовлетворительные параметры прокаливаемости.

Поэтому сплав 09Г2С отличается редким сочетанием высокой прочности, универсальности применения и относительно низкой стоимости. После термообработки она приобретает повышенную прочность и удовлетворительные параметры прокаливаемости.

Металлоизделия из стали 09Г2С сохраняют свои механические свойства в расширенном температурном интервале от -70° до +450° и отлично выдерживают постоянное и ударное воздействие высоких давлений. Стоит учитывать, что медленное охлаждение приводит к снижению ударной вязкости.

Физико-механические свойства стали 09Г2С

|

Марка стали |

Сечение, Мм |

Удельный вес, г/см3 |

Твердость материала НВ, МПа |

Температура кузнечной обработки, ˚С |

σ0.2, Н/мм2 |

σв, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см 2 |

|

09Г2С |

10…20 |

7,85 |

112…127 |

850…1250 |

325 |

470 |

21 |

63 |

59 |

|

32…60 |

285 |

450 |

|||||||

|

80…160 |

265 |

430 |

Применение

Стальной сплав используется для изготовления инструментальной оснастки для горячей высадки крепежа, сложных штампов, выталкивателей.

- приварные фланцы для промышленного оборудования, запорной арматуры и трубопроводных коммуникаций;

- детали машин горно-шахтного комплекса;

- кронштейны и элементы крепежа.

Сталь 09Г2С обладает повышенным сопротивлением абразивному износу. Поэтому из нее получаются наиболее долговечные рабочие элементы строительных и дорожных машин. При изготовлении штоков и шпинделей необходимо дополнительно выполнять азотирование.

Изделия из 09Г2С отлично свариваются дуговой, контактной и газовой сваркой как с предварительным прогревом, так и без него. Перед сварочной и родственной обработкой изделия и металлопрокат из стали 09Г2С рекомендуется тщательно очистить от следов ржавчины, грязи и окалины.

Аналоги стали 09Г2С в международной практике

|

Страны ЕС (соответственно Болгария, Венгрия, Германия) |

09G2S/Vh3/13Mn6, 9MnSi5 |

|

КНР |

12Mn |

|

Япония |

SB49 |

Сталь марки 09Г2С — Металлургическая компания

Описание стали 09Г2С: Чаще всего прокат из данной марки стали используется для разнообразных строительных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы чем при использовании других сталей. Устойчивость свойств в широком температурном диапазоне позволяет применять детали из этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать из листового проката этой марки сложные конструкции для химической, нефтяной, строительной, судостроительной и других отраслей. Применяя закалку и отпуск изготавливают качественную трубопроводную арматуру. Высокая механическая устойчивость к низким температурам также позволяет с успехом применять трубы из 09Г2С на севере страны.

Устойчивость свойств в широком температурном диапазоне позволяет применять детали из этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать из листового проката этой марки сложные конструкции для химической, нефтяной, строительной, судостроительной и других отраслей. Применяя закалку и отпуск изготавливают качественную трубопроводную арматуру. Высокая механическая устойчивость к низким температурам также позволяет с успехом применять трубы из 09Г2С на севере страны.

Также марка широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 С. Так как углерода в стали мало, то сварка ее довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. К плюсам применения этой стали можно отнести также, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска. Вышеприведенными свойствами объясняется удобство использования 09Г2С от других сталей с большим содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно применять любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка производится без разделки кромок. При использовании многослойной сварки применяют каскадную сварку с током силой 40-50 Ампер на 1 мм электрода, чтобы предотвратить перегрев места сварки. После сварки рекомендуется прогреть изделие до 650 С, далее продержать при этой же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде – благодаря этому в сваренном изделии повышается твердость шва и устраняются зоны напряженности.

Вышеприведенными свойствами объясняется удобство использования 09Г2С от других сталей с большим содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно применять любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка производится без разделки кромок. При использовании многослойной сварки применяют каскадную сварку с током силой 40-50 Ампер на 1 мм электрода, чтобы предотвратить перегрев места сварки. После сварки рекомендуется прогреть изделие до 650 С, далее продержать при этой же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде – благодаря этому в сваренном изделии повышается твердость шва и устраняются зоны напряженности.

Свойства стали 09Г2С: сталь 09Г2 после обработки на двухфазную структуру имеет повышенный предел выносливости; одновременно примерно в 3—3,5 раза увеличивается число циклов до разрушения в области малоцикловой усталости.

Упрочнение ДФМС(дфухфазные ферритно-мартенситные стали) создают участки мартенсита: каждый 1 % мартенситной составляющей в структуре повышает временное сопротивление разрыву примерно на 10 МПа независимо от прочности и геометрии мартенситной фазы. Разобщенность мелких участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерный признак ферритно-мартенситных сталей — отсутствие на диаграмме растяжения плошадки текучести. При одинаковом значении общего (

При всех уровнях прочности все показатели технологической пластичности ДФМС (σ

0,2/σв, δр, δобщ, вытяжка по Эриксену, прогиб, высота стаканчика и т. д.), кроме раздачи отверстия, превосходят аналогичные показатели обычных сталей.

д.), кроме раздачи отверстия, превосходят аналогичные показатели обычных сталей.Повышенная технологическая пластичность ДФМС позволяет применять их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями.

Сопротивление коррозии ДФМС находится на уровне сопротивления коррозии сталей для глубокой вытяжки.

ДФМС удовлетворительно свариваются методом точечной сварки. Предел выносливости при знакопеременном изгибе составляет для сварного шва и основного металла (σв = 550 МПа) соответственно 317 и 350 МПа, т. е. 50 и 60 % ов основного металла.

В случае применения ДФМС для деталей массивных сечений, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с повышенным содержанием марганца или с добавками хрома, бора и т. д.

Экономическая эффективность применения ДФМС, которые дороже низкоуглеродистых сталей, определяется экономией массы деталей (на 20—25%). Применение ДФМС в некоторых случаях позволяет исключить упрочняющую термическую обработку деталей, например высокопрочных крепежный изделий, получаемых методом холодной высадки.

Применение ДФМС в некоторых случаях позволяет исключить упрочняющую термическую обработку деталей, например высокопрочных крепежный изделий, получаемых методом холодной высадки.

09Г2С ФЛАНЕЦ МАТЕРИАЛ СТ. 09Г2С СТАЛЬ 09Г2С МЕХ. СВОЙСТВА СТАЛИ 09Г2С ХИМ. СОСТАВ СТАЛИ 09Г2С

Характеристика материала ст. 09Г2С.

Химический состав в % материала 09Г2С

Температура критических точек материала 09Г2С.

| Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 |

Механические свойства при Т=20°С материала 09Г2С .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист | 4 | 500 | 350 | 21 |

Физические свойства материала 09Г2С .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | ||||||

| 100 | 11. 4 4 | |||||

| 200 | 12.2 | |||||

| 300 | 12.6 | |||||

| 400 | 13. 2 2 | |||||

| 500 | 13.8 | |||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 09Г2С .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности, [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве, [ % ] |

| y | — Относительное сужение, [ % ] |

| KCU | — Ударная вязкость, [ кДж / м2] |

| HB | — Твердость по Бринеллю, [МПа] |

Физические свойства : | |

| T | — Температура, при которой получены данные свойства, [Град] |

| E | — Модуль упругости первого рода, [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20°С — T ), [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)] |

| r | — Плотность материала, [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20°С — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120°С и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300°С при сварке, термообработка после сварки — отжиг |

09Г2С, 09Г2С свойства, аналог 09Г2С, характеристика 09Г2С, характеристика стали 09Г2С, сталь 09Г2С характеристики, сталь марки 09Г2С, сварка стали 09Г2С, 09Г2С описание, 09Г2С расшифровка, ударная вязкость стали 09Г2С, предел текучести 09Г2С, 09Г2С состав, плотность стали 09Г2С

Характеристика материала 09Г2С.

Марка : | 09Г2С | |

Заменитель: | 09Г2, 09Г2ДТ, 09Г2Т,10Г2С | |

Классификация : | Сталь конструкционная низколегированная для сварных конструкций | |

| ||

Применение: | различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до +425°С под давлением. | |

Химический состав в % материала 09Г2С

C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

до 0. | 0.5 — 0.8 | 1.3 — 1.7 | до 0.3 | до 0.04 | до 0.035 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Температура критических точек материала 09Г2С.

Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 |

Механические свойства при Т=20oС материала 09Г2С .

Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

— | мм | — | МПа | МПа | % | % | кДж / м2 | — |

Лист | 4 |

| 500 | 350 | 21 |

|

|

|

Физические свойства материала 09Г2С .

T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

20 |

|

|

|

|

|

|

100 |

| 11. |

|

|

|

|

200 |

| 12.2 |

|

|

|

|

300 |

| 12.6 |

|

|

|

|

400 |

| 13. |

|

|

|

|

500 |

| 13.8 |

|

|

|

|

T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 09Г2С .

Свариваемость: | без ограничений. |

Флокеночувствительность: | не чувствительна. |

Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

Механические свойства : | |

sв | — Предел кратковременной прочности , [МПа] |

sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

d5 | — Относительное удлинение при разрыве , [ % ] |

y | — Относительное сужение , [ % ] |

KCU | — Ударная вязкость , [ кДж / м2] |

HB | — Твердость по Бринеллю , [МПа] |

| |

T | — Температура, при которой получены данные свойства , [Град] |

E | — Модуль упругости первого рода , [МПа] |

a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

r | — Плотность материала , [кг/м3] |

C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

R | — Удельное электросопротивление, [Ом·м] |

| |

без ограничений | — сварка производится без подогрева и без последующей термообработки |

ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. |

трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

По данным www.splav.kharkov.com

|

Сталь 09Г2С -низколегированная конструкционная для сварных работ. 09Г2С— сталь свариваемая без ограничений, при сварке не требует подогрева и последующей термообработки. Сталь 09Г2С не флокеночувствительна и не склонна к отпускной хрупкости. Сталь 09Г2С используется:

Заменителями стали 09Г2С являются марки 09Г2,09Г2Т,09Г2ДТ, а так же 10Г2С. Химический состав в % стали 09Г2С.

Механические свойства при Т=20oС стали 09Г2С.

Физические свойства стали 09Г2С.

Обозначения:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сталь 09Г2С характеристики, применение, свойства и расшифровка

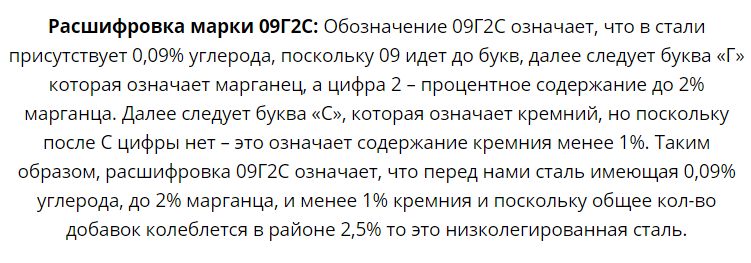

Сталь марки 09Г2С является конструкционной низколегированной. Большую популярность приобрела при изготовлении труб и иных изделий металлопроката. Если расшифровать буквы, которые содержаться в названии марки, то можно узнать следующую информацию:

Большую популярность приобрела при изготовлении труб и иных изделий металлопроката. Если расшифровать буквы, которые содержаться в названии марки, то можно узнать следующую информацию:

- 09 показывает процентное содержание углерода в сплаве. В данном случае оно равно 0,09 процента;

- Буква Г обозначает присутствие марганца, а следующая за ним цифра его количество в процентах;

- С показывает количество кремния. Если после буквы ничего не стоит, то нужно считать, что данного элемента в сплаве содержится менее 1 процента.

| Классификация | Сталь конструкционная низколегированная |

| Применение | Различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до 425 °С под давлением |

Данная марка стали имеет высокую механическую прочность. По этой причине она пригодна для изготовления более тонких деталей. Ее свойства устойчивы при высоких температурах от -70 до +450. Сталь нашла применение в различных отраслях, в том числе химической. Она очень хорошо поддается свариванию стальных конструкций. Благодаря содержанию небольшого количества углерода имеет повышенную зернистость и низкую пластичность. После проведения закалки и отпуска в процессе производства получается качественно изготовленное изделие.

Сталь нашла применение в различных отраслях, в том числе химической. Она очень хорошо поддается свариванию стальных конструкций. Благодаря содержанию небольшого количества углерода имеет повышенную зернистость и низкую пластичность. После проведения закалки и отпуска в процессе производства получается качественно изготовленное изделие.

Массовая доля элементов стали 09Г2С по ГОСТ 19281-2014

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Cu (Медь) | Fe (Железо) |

| < 0,12 | 0,5 — 0,8 | 1,3 — 1,7 | < 0,03 | < 0,035 | < 0,3 | < 0,3 | < 0,12 | < 0,3 | остальное |

Свойства стали 09Г2С

При проведении обработки на двухфазную структуру сталь 09Г2С приобретает повышенную выносливость. В ней отсутствует процесс образования флокенов и отпускной хрупкости. Доступна для сварки любым из способов. Для образования прочного шва нет необходимости подвергать материал предварительному нагреву. В сварном шве не возникают микропоры закалочная структура. Данный вид стали обладает высокой пластичностью. Ее очень легко и удобно вытягивать, штамповать, без проведения термообработки.

В ней отсутствует процесс образования флокенов и отпускной хрупкости. Доступна для сварки любым из способов. Для образования прочного шва нет необходимости подвергать материал предварительному нагреву. В сварном шве не возникают микропоры закалочная структура. Данный вид стали обладает высокой пластичностью. Ее очень легко и удобно вытягивать, штамповать, без проведения термообработки.

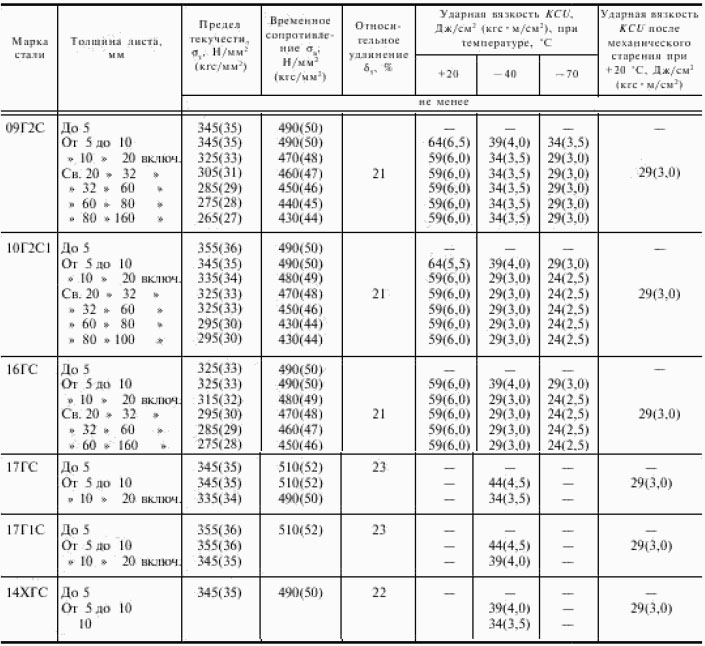

Нормы ударной вязкости KCU, Дж/см2

| Сортамент | Толщина, мм | При температуре +20 °C | При температуре -40 °C | При температуре -70 °C |

| Листы | 5 — 10 | > 64 | > 39 | > 34 |

Сталь 09Г2С имеет твердость, равную 450-490 Мпа. Она является одной из самых распространенных при изготовлении конструкций и сооружений. В процессе сварки стальные детали не подвергаются перегреву и закалке. В процессе выбора метода сварки необходимо учитывать все особенность данной марки. Основной из них выступает именно твердость. Этот показатель влияет на твердость получаемого шва. Не свариваются между собой только те элементы, которые подвергались химической либо термической обработке.

Основной из них выступает именно твердость. Этот показатель влияет на твердость получаемого шва. Не свариваются между собой только те элементы, которые подвергались химической либо термической обработке.

Морозостойкость представленной марки дает возможность применять изделия из нее в условиях северных широт, при сильной деформации и длительном периоде использования.

Форма поставки стали 09Г2С

| Фасонный прокат | ГОСТ 19281-73, 2590-2006, 2591-2006, 8239-89, 8240-97 |

| Листы толстые | ГОСТ 19282-73, 5520-79, 5521-93, 19903-74 |

Характеристика стали 09Г2С. Применение

Содержание

Сталью называют высокопрочный железный сплав нескольких элементов. Марку 09г2с используют в машиностроении, арматуростроении, судостроении, строительстве паровых котлов и других сферах промышленности для производства труб, трубопроводных соединительных деталей, запорной арматуры, сельскохозяйственного оборудования и прочих изделий металлоконструкций на сварке.

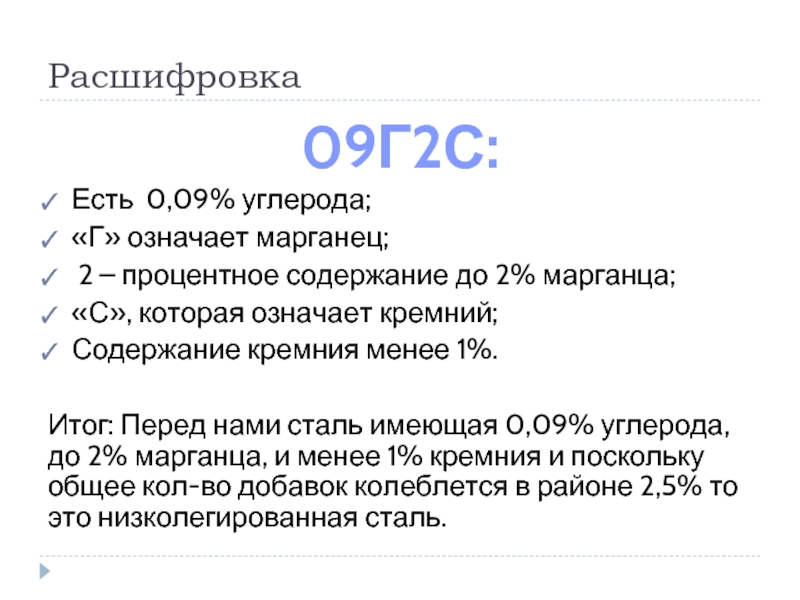

Расшифровка

09 обозначает процентное содержание углерода, а цифры, следующие за буквами, показывают процент легирующих добавок. Следовательно, сталь марки 09г2с – это сплав с содержанием 0,09% углерода, 2% марганца и кремния, количество которого не превышает 1%.

Материал обладает повышенной прочностью, устойчивостью к пониженным температурным значениям. Он сохраняет свои первоначальные характеристики при высоком давлении в диапазоне температур рабочей среды от -70 до +450 °C. Поэтому марку используют в северных широтах в крайне жестких условиях.

Механические свойства материала ‒ это изменяемые параметры, зависимые от ударной вязкости, температуры и прочих показателей.

Свойства стали 09г2с

- Сталь относится к низколегированной конструкционной.

- Сплав сваривается без ограничений.

- Не является флокеночувствительной (в ней не возникает трещин, резко снижающих механические свойства материала).

- Не склонна к отпускной хрупкости.

- Твердость по Бринеллю ‒ 450-490 МПа.

Свариваемость

Для сварки не нужен процесс подогрева и не требуется последующая термообработка сварной детали благодаря малому количеству углерода в составе. При сварочных работах стальные детали не перегреваются и не закаливаются. Поэтому зернистость не увеличивается, пластичность не снижается. При термообработке качество марки стали остается неизменным. Сваривание стальных элементов можно производить электродами Э50А, Э42А.

Аналоги: 10Г2С, 09Г2, 09Г2Т, 09Г2ДТ.

Если для вашего производства нужна трубопроводная арматура, работающая под давлением, то в нашем каталоге вы найдете нужную продукцию из стали 09г2с, например, отводы, переходы, тройники.

Технические характеристики стали 09Г2С. Характеристики высокопрочной стали

Сталь 09Г2С ГОСТ 19281-89 часто применяется для всех видов строительных конструкций благодаря хорошей механической прочности. Это позволяет использовать элементы меньшей толщины, чем в случае использования других сталей. Свойства этого материала сохраняются в широком диапазоне температур, поэтому детали из стали 09Г2С можно использовать в диапазоне от -70 ° С до + 450 ° С. Благодаря легкой свариваемости материала сложные конструкции для изготовления нефтяная, химическая, судостроительная, строительная и другие отрасли промышленности могут изготавливаться из листового металла.При закалке и отпуске качественная трубная арматура изготавливается из 09Г2С. Высокая механическая стойкость к низким температурам позволяет успешно использовать стальные трубы в северных регионах страны.

Свойства этого материала сохраняются в широком диапазоне температур, поэтому детали из стали 09Г2С можно использовать в диапазоне от -70 ° С до + 450 ° С. Благодаря легкой свариваемости материала сложные конструкции для изготовления нефтяная, химическая, судостроительная, строительная и другие отрасли промышленности могут изготавливаться из листового металла.При закалке и отпуске качественная трубная арматура изготавливается из 09Г2С. Высокая механическая стойкость к низким температурам позволяет успешно использовать стальные трубы в северных регионах страны.

Что содержит сталь 09Г2С? Расшифровка маркировки металла.

Химический состав стали 09Г2С можно расшифровать так: : в обозначении стали указано, что в металле присутствует углерод в количестве 0,09 процента — это становится ясно по цифре 09, стоящей перед буквами.Затем идет буква «G», что означает, что композиция содержит марганец, а следующая цифра «2» указывает процент марганца, равный 2 процентам. Затем идет буква «С», что означает кремний, но после нее не указывается никакая цифра, то есть кремний в стали содержится в количестве менее 1 процента. Поскольку добавки в общем количестве не превышают 2,5 процента, можно сказать, что сталь 09Г2С является низколегированной.

Поскольку добавки в общем количестве не превышают 2,5 процента, можно сказать, что сталь 09Г2С является низколегированной.

Основные характеристики низколегированной стали 09Г2С и область ее применения.

Эта марка активно применяется в сварных конструкциях. Сварка может происходить с предварительным нагревом примерно до 100 ° C или без него. Поскольку в составе немного углерода, сварка осуществляется довольно просто, при этом металл не перегревается и не затвердевает, за счет чего пластические свойства стали не снижаются, а размер зерна увеличивается. К достоинствам 09Г2С можно отнести отпускную хрупкость и вязкость, которые не уменьшаются после отпуска. Вышеперечисленные свойства объясняют удобство использования стали в отличие от других марок, которые содержат много углерода или присадок, которые плохо свариваются и меняют свои свойства после термообработки.

Для сварки 09Г2С можно использовать любые электроды, предназначенные для низкоуглеродистых и низколегированных сталей, например, Е50А и Е42А. Если свариваются листы толщиной до сорока миллиметров, то это нужно делать без обрезных кромок. В случае использования многослойной сварки используют каскадный тип, при котором сила тока составляет около 50 Ампер на миллиметр электрода, это помогает предотвратить перегрев в месте сварки.

Если свариваются листы толщиной до сорока миллиметров, то это нужно делать без обрезных кромок. В случае использования многослойной сварки используют каскадный тип, при котором сила тока составляет около 50 Ампер на миллиметр электрода, это помогает предотвратить перегрев в месте сварки.

Плотность стали 09Г2С и другие основные свойства этого материала.

После переработки материала в двухфазную структуру он приобретает более высокий предел выносливости. При этом количество циклов увеличивается примерно в три раза до окончательного разрушения в зоне малоцикловой усталости. Повышенная технологическая пластичность стали позволяет использовать ее для листовой штамповки конструкций сложной конфигурации, что является большим преимуществом. Аналог стали 09Г2С таких марок как:

Аналог стали 09Г2С таких марок как:

- 09Г2,

- 09Г2ДТ,

- 09Г2Т,

- 10Г2С

Коррозионная стойкость этой стали находится на достойном уровне.Если для массивных профилей использовать материал 09Г2С, то он должен обеспечивать хорошую закаливаемость, для этого желательно использовать составы с высоким содержанием марганца, либо с добавкой бора, хрома и прочего.

Высокопрочная сталь Характеристики

Марки высокопрочной стали

Сталь — один из важнейших материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляются разные требования.Марки стали различаются по структуре, химическому составу и свойствам (физико-механическим). Сталь

— это деформируемый сплав железа с углеводами (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочным крепежам предъявляются особые требования. Поэтому для получения стали, идеально подходящей по всем характеристикам, в нее добавляют специальные примеси — легирующие элементы. Это хром, вольфрам, ванадий, титан, марганец или кремний.

Поэтому для получения стали, идеально подходящей по всем характеристикам, в нее добавляют специальные примеси — легирующие элементы. Это хром, вольфрам, ванадий, титан, марганец или кремний.

Сталь 20

Конструкционная углеродистая сталь

трубы пароперегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементированные детали для длительной и очень длительной эксплуатации при температуре от -40 до 350 градусов.

СТАЛЬНАЯ МАРКА 3

Сталь углеродистая обыкновенного качества.

Именно эта сталь наиболее востребована в строительстве. Причина такой популярности — технологичность, долговечность и привлекательная цена.Еще одно преимущество этого сплава — возможность делать из него изделия, выдерживающие большие нагрузки и обладающие хорошей стойкостью к ударам.

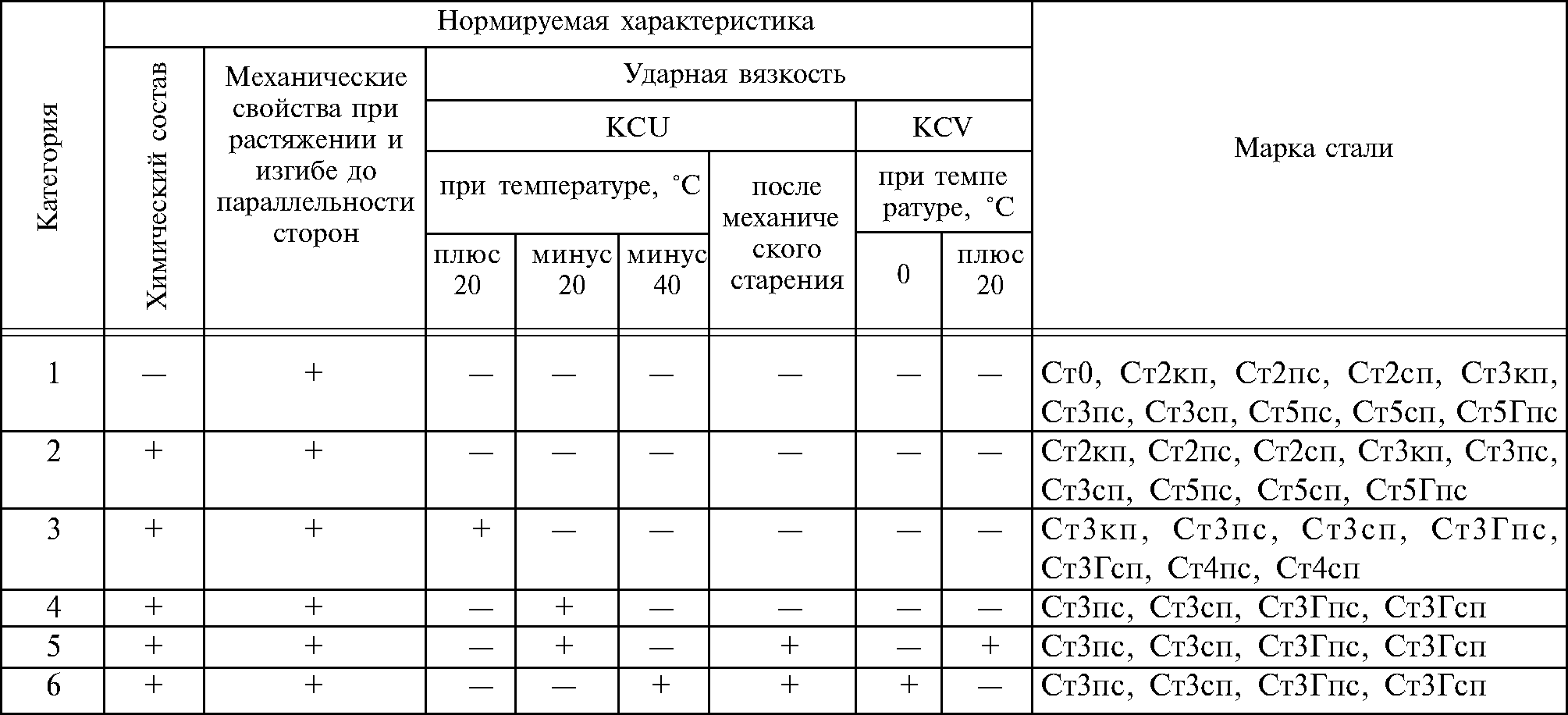

Сталь 3 производится по ГОСТ 380-94, по нему сталь маркируется буквами «Ст» с порядковым номером от 0 до 6. Чем выше это число, тем большее количество углерода содержится в стали. Это означает лучшую прочность, но в то же время худшие пластические характеристики. Сталь 3 хорошо сваривается, нечувствительна к мерцанию, не склонна к отпускной хрупкости.Сталь 3 содержит: углерод — 0,14-0,22%, кремний — 0,05-0,17%, марганец — 0,4-0,65%, никель, медь, хром — не более 0,3%, мышьяк не более 0,08%, серу и фосфор — до до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Чем выше это число, тем большее количество углерода содержится в стали. Это означает лучшую прочность, но в то же время худшие пластические характеристики. Сталь 3 хорошо сваривается, нечувствительна к мерцанию, не склонна к отпускной хрупкости.Сталь 3 содержит: углерод — 0,14-0,22%, кремний — 0,05-0,17%, марганец — 0,4-0,65%, никель, медь, хром — не более 0,3%, мышьяк не более 0,08%, серу и фосфор — до до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Основа стали — феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Steel 3 выдерживает широкий температурный диапазон при переменных нагрузках. Он хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается экстракции. Применяется без термической обработки.

Свариваемость стали

Без ограничений — сварка выполняется без нагрева и без последующей термообработки. В стали, относящейся к добру, содержание углерода менее 0,25%. Их сваривают без образования закалочных структур и трещин в широком диапазоне режимов сварки.

В стали, относящейся к добру, содержание углерода менее 0,25%. Их сваривают без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Температура нанесения

Минимальная температура нанесения (температура самого холодного пятидневного региона) — минус 30.

Максимальная температура нанесения — плюс 300.

МАРКИ СТАЛИ 35

Высококачественная среднеуглеродистая сталь.

Этот тип стали используется для деталей, требующих высокой пластичности и ударопрочности. Качественные углеродистые стали типа 35 изготавливаются по ГОСТ 1050-88 и маркируются двузначными цифрами, обозначающими среднее содержание углерода в сотых долях процента.Например, сталь 35 (0,35%). Он имеет высокую прочность (σв = 640 … 730 МПа, σ0,2 = 380 … 430 МПа) и относительно низкую пластичность (δ = 9 … 14%, ψ = 40 … 50. %). Кроме того, этот вид стали не подвержен средним нагрузкам, обладает устойчивостью к деформации и износостойкостью, не склонен к растрескиванию и коррозии. Поэтому именно сталь 35 используется при изготовлении высокопрочных крепежных изделий и фланцевых соединений. Диапазон температур: от -40 до +450 градусов по Цельсию.

Поэтому именно сталь 35 используется при изготовлении высокопрочных крепежных изделий и фланцевых соединений. Диапазон температур: от -40 до +450 градусов по Цельсию.

Сталь 35 сваривается в ограниченном объеме.Методы сварки RDS, AMS под флюсом и газовой защитой, ESW. Рекомендуем нагрев и последующую термообработку. КТС без ограничений.

Свариваемость стали

Конструкционная сталь 35 сварены в ограниченной степени. При увеличении содержания углерода в стали зона термического влияния и сварной шов упрочняются, повышается твердость, сварные соединения становятся более хрупкими и склонными к растрескиванию.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они не очень склонны к растрескиванию и при правильных условиях сварки получается качественный шов.Для улучшения качества сварки часто используют нагрев.

Температура нанесения

СТАЛЬНАЯ МАРКА 35X

Легированная сталь, хром

Крепежи стальные 35X обладают высокой конструкционной прочностью, гарантируют надежность конструкции. Также сталь 35Х хорошо сопротивляется ударным нагрузкам, имеет большой запас вязкости и высокую усталостную прочность. Также сталь 35Х обладает повышенной устойчивостью к износу, коррозии, трещинам и другим дефектам.

Также сталь 35Х хорошо сопротивляется ударным нагрузкам, имеет большой запас вязкости и высокую усталостную прочность. Также сталь 35Х обладает повышенной устойчивостью к износу, коррозии, трещинам и другим дефектам.

Основным преимуществом крепежа из легированной конструкционной стали 35Х перед углеродистыми является более высокая прочность за счет упрочнения феррита и большая прокаливаемость, меньший рост аустенитного зерна при нагревании и повышенная ударная вязкость. А уровень механических свойств повышается за счет термической обработки.

Свариваемость стали

Свариваемость ограничена.

Температура нанесения

Минимальная температура нанесения (температура самой холодной пятидневки) минус 40.

Максимальная температура нанесения — плюс 425.

МАРКИ СТАЛИ 40X

Конструкционная легированная сталь.

Сталь марки 40Х содержит 0,40% углерода и менее 1,5% хрома. Эту сталь довольно сложно сваривать. Поэтому для получения качественного сварного шва необходимы дополнительные операции. При сварке потребуется нагрев до 200-300 градусов, а затем термообработка отжигом.

Поэтому для получения качественного сварного шва необходимы дополнительные операции. При сварке потребуется нагрев до 200-300 градусов, а затем термообработка отжигом.

Благодаря добавке хрома, крепеж из ст.40Х обладают твердостью, прочностью, жаростойкостью и устойчивостью к коррозии. Сталь 40Х Рассчитана на большие нагрузки. Механические свойства стали 40х: предел кратковременной прочности — 570 — 940 МПа, предел пропорциональности — 320 — 800 МПа, относительное сужение — 13 — 17%, относительное сужение — 35 — 55%, ударная вязкость — 400 — 850 кДж / кв. м.

Преимущества этой марки стали: устойчивость к высоким и низким температурам и их резким изменениям, возможность использования на открытом воздухе и даже в агрессивных влажных средах.Еще одно неоспоримое преимущество крепежа из этой марки стали — отсутствие необходимости обрабатывать и очищать поверхность.

Свариваемость стали

Свариваемость ограничена. Рекомендуется нагрев и последующая термообработка.

Температура нанесения

Минимальная температура нанесения (температура самой холодной пятидневной зоны) — минус 40.

Максимальная температура нанесения — плюс 425.

МАРКИ СТАЛИ 45

Марка стали 45 обладает высокой прочностью и прочностью.Сталь 45 применяется при изготовлении деталей механизмов, работающих при высоких нагрузках и требующих сопротивления (удару, трению). Механические свойства этой стали позволяют ей выдерживать значительные перепады температур и другие неблагоприятные климатические воздействия. Эта сталь способна выдерживать температурные испытания от 200 до 600 градусов Цельсия.

При использовании Art. 45 следует помнить, что:

. прочность снижается при нагревании до 200 0С;

. Сталь трудно поддается сварке и характеризуется низкой чувствительностью к леску.

Марка стали 45 — среднеуглеродистый; Он идеально подходит для изготовления деталей, требующих высокой прочности или высокой твердости поверхности, а также деталей со средней нагрузкой и не подверженных истиранию.

Свариваемость стали

Высокоуглеродистая сталь марки 45 рекомендую подключать контактной сваркой. Стали с ограниченной свариваемостью имеют содержание углерода от 0,36 до 0,45% и склонны к растрескиванию. Сварка требует обязательного подогрева. При сварке требуются особые технологические процессы.

Температура нанесения

Минимальная температура нанесения (температура самой холодной пятидневной зоны) — минус 40.

Максимальная температура нанесения — плюс 425.

Сталь конструкционная низколегированная.

Обозначение 09Г2С указывает на то, что в стали присутствует 0,09% углерода, буква «G» означает марганец, а цифра 2 означает процентное содержание марганца до 2%. Буква «С» означает кремний, содержание кремния менее 1%.

Основным преимуществом этой стали является ее высокая механическая прочность, что позволяет использовать более тонкие детали по сравнению с деталями из других сталей. Это означает, что стальные детали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще одним преимуществом этой стали является ее низкая склонность к отпускной хрупкости. Свариваемость стали

Марка стали

09Г2С широко применяется для сварных конструкций. Сварка может производиться как без нагрева, так и с предварительным нагревом до 100-120 градусов Цельсия.Сварка довольно проста, сталь не твердеет и не перегревается в процессе сварки, поэтому не происходит ухудшения пластических свойств или увеличения размера зерна. При температуре воздуха от минус 15 ° С и ниже применяется предварительный локальный подогрев независимо от толщины стали.

Температура нанесения

Минимальная температура нанесения (температура самой холодной пятидневки) — минус 70.

Максимальная температура нанесения — плюс 450.

Предлагаем срочные поставки и изготовление анкерных болтов ГОСТ 24379.1-80. Работаем со всеми регионами России! Срочное изготовление анкерных шпилек и анкерных плит ГОСТ 24379.1-80! Доставка по Москве в подарок!

Описание стали 09Г2С: Чаще всего прокат из этой марки стали используется для различных строительных конструкций из-за высокой механической прочности, что позволяет использовать более тонкие элементы, чем при использовании других сталей.Стабильность свойств в широком диапазоне температур позволяет использовать детали этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать сложные конструкции для химической, нефтяной, строительной, судостроительной и др. производства из листового металла этой марки. Закалкой и отпуском изготавливают качественную трубную арматуру. Высокая механическая стойкость к низким температурам также позволяет успешно использовать трубы из 09Г2С на севере страны.

Также марка широко применяется для сварных конструкций. Сварку можно проводить как без нагрева, так и с предварительным нагревом до 100-120 С. Поскольку в стали мало углерода, сварка ее достаточно проста, а сталь не твердеет и не перегревается при сварке, за счет чего нет снижение пластических свойств или увеличение ее зернистости. К преимуществам использования этой стали можно также отнести то, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска.Вышеперечисленные свойства объясняют удобство использования 09Г2С из других сталей с высоким содержанием углерода или присадок, которые хуже кипятят и меняют свойства после термообработки. Для сварки 09Г2С можно использовать любые электроды, предназначенные для низколегированных и низкоуглеродистых сталей, например Е42А и Е50А. Если свариваются листы толщиной до 40 мм, то сварка выполняется без обрезки кромок. При многослойной сварке применяют каскадную сварку током 40-50 ампер на 1 мм электрода для предотвращения перегрева места сварки.После сварки рекомендуется прогреть изделие до 650 С, затем выдержать при этой температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде — это увеличивает твердость сварного шва в свариваемом изделии и устраняет зоны растяжения.

Свойства стали 09Г2С: тал 09Г2 после обработки на двухфазной структуре имеет повышенный предел выносливости; при этом количество циклов до отказа в области малоцикловой усталости увеличивается примерно на 3–3.5 раз.

Закалка DFMS (двухфазных ферритно-мартенситных сталей) создает мартенситные участки: каждый 1% мартенситной составляющей в структуре увеличивает предел прочности на разрыв примерно на 10 МПа, независимо от прочности и геометрии мартенситной фазы. Фрагментация небольших участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерной особенностью ферритно-мартенситных сталей является отсутствие площадки текучести на диаграмме растяжения.При таком же значении суммы ( δ Всего ) и однородной ( δ p) Удлинители DFMS имеют большую прочность и меньшее отношение σ 0,2 / σ дюйма (0,4-0,6), чем у обычных низколегированных сталей. В этом случае сопротивление малым пластическим деформациям ( σ 0,2) в DFMS ниже, чем в сталях с ферритно-перлитной структурой.

При всех уровнях прочности, всех показателях технологической пластичности ДФМС ( σ 0,2 / σ дюйма, δ R, δ Всего , капюшон по Эриксену, прогиб, высота чашки и т. Д.), помимо распределения отверстия, превосходят таковые из обычных сталей.

Повышенная технологическая пластичность ДФМС позволяет использовать их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями.

Коррозионная стойкость DFMS находится на уровне коррозионной стойкости сталей для глубокой вытяжки.

DFMS удовлетворительно свариваются методом точечной сварки. Предел выносливости при переменном изгибе установлен для сварного шва и основного металла ( σ c = 550 МПа) соответственно 317 и 350 МПа, т.е.е. 50 и 60% o в основном металле.

В случае применения DFMS для деталей массивных профилей, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с высоким содержанием марганца или с добавками хрома, бора и т. Д.

Экономическая эффективность использования более дорогих, чем низкоуглеродистые стали ДФМС, определяется экономией массы деталей (на 20-25%). Использование DFMS в некоторых случаях исключает упрочняющую термообработку деталей, например, высокопрочных крепежных изделий, полученных методом холодной высадки.

Описание стали 09Г2С: Чаще всего прокат из этой марки стали используется для различных строительных конструкций из-за высокой механической прочности, что позволяет использовать более тонкие элементы, чем при использовании других сталей. Стабильность свойств в широком диапазоне температур позволяет использовать детали этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать сложные конструкции для химической, нефтяной, строительной, судостроительной и др. производства из листового металла этой марки.Закалкой и отпуском изготавливают качественную трубную арматуру. Высокая механическая стойкость к низким температурам также позволяет успешно использовать трубы из 09Г2С на севере страны.

Также марка широко применяется для сварных конструкций. Сварку можно проводить как без нагрева, так и с предварительным нагревом до 100-120 С. Поскольку в стали мало углерода, сварка ее достаточно проста, а сталь не твердеет и не перегревается при сварке, за счет чего нет снижение пластических свойств или увеличение ее зернистости.К преимуществам использования этой стали можно также отнести то, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска. Вышеперечисленные свойства объясняют удобство использования 09Г2С из других сталей с высоким содержанием углерода или присадок, которые хуже кипятят и меняют свойства после термообработки. Для сварки 09Г2С можно использовать любые электроды, предназначенные для низколегированных и низкоуглеродистых сталей, например Е42А и Е50А. Если свариваются листы толщиной до 40 мм, то сварка выполняется без обрезки кромок.При многослойной сварке применяют каскадную сварку током 40-50 ампер на 1 мм электрода для предотвращения перегрева места сварки. После сварки рекомендуется прогреть изделие до 650 С, затем выдержать при этой температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде — это увеличивает твердость сварного шва в свариваемом изделии и устраняет зоны растяжения.

Свойства стали 09Г2С: сталь 09Г2 после обработки на двухфазной структуре имеет повышенный предел выносливости; при этом количество циклов до отказа в области малоцикловой усталости увеличивается примерно на 3–3.5 раз.

Закалка DFMS (двухфазных ферритно-мартенситных сталей) создает мартенситные участки: каждый 1% мартенситной составляющей в структуре увеличивает предел прочности на разрыв примерно на 10 МПа, независимо от прочности и геометрии мартенситной фазы. Фрагментация небольших участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерной особенностью ферритно-мартенситных сталей является отсутствие площадки текучести на диаграмме растяжения.При одинаковом значении общего (δtotal) и равномерного (δp) удлинения DFMS имеют большую прочность и меньшее отношение σ0,2 / σv (0,4-0,6), чем обычные низколегированные стали. Кроме того, сопротивление малым пластическим деформациям (σ0,2) у DFMS ниже, чем у сталей с ферритно-перлитной структурой.

На всех уровнях прочности все показатели технологической пластичности DFMS (σ0,2 / σv, δp, δtotal, вытяжка Эриксена, прогиб, высота чашки и др.), Кроме распределения отверстия, превышают те же параметры обычные стали.

Повышенная технологическая пластичность ДФМС позволяет использовать их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями.

Коррозионная стойкость DFMS находится на уровне коррозионной стойкости сталей для глубокой вытяжки.

DFMS удовлетворительно свариваются методом точечной сварки. Предел выносливости при знакопеременном изгибе для сварного шва и основного металла (σв = 550 МПа) составляет соответственно 317 и 350 МПа, т. Е.е., 50 и 60% основного металла.

В случае применения DFMS для деталей массивных профилей, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с высоким содержанием марганца или с добавками хрома, бора и т. Д.

Экономическая эффективность использования более дорогих, чем низкоуглеродистые стали ДФМС, определяется экономией массы деталей (на 20-25%). Использование DFMS в некоторых случаях исключает упрочняющую термообработку деталей, например, высокопрочных крепежных изделий, полученных методом холодной высадки.

| Трубы бесшовные холоднодеформированные, термообработанные в состоянии поставки по ГОСТ 30563-98 | ||||||||

| – | ≥265 | ≥470 | ≥21 | – | – | – | — | |

| Трубы прямошовные электросварные ТУ 1303-002-08620133-01 в состоянии поставки (в поперечном сечении указана толщина стенки) | ||||||||

| 10-20 | – | ≥325 | 470-620 | ≥21 | – | – | ≥343 | — |

| 20-25 | – | ≥305 | 460-610 | ≥21 | – | – | ≥343 | — |

| 6-10 | – | ≥345 | 490-640 | ≥21 | – | – | ≥393 | — |

| Прутки и профили из высокопрочной стали в состоянии поставки по ГОСТ 19281-89 (уточненный класс прочности) | ||||||||

| 20-100 | – | ≥265 | ≥430 | ≥21 | – | – | – | — |

| 20-32 | – | ≥295 | ≥430 | ≥21 | – | – | – | — |

| ≤20 | – | ≥325 | ≥450 | ≥21 | – | – | – | — |

| ≤10 | – | ≥345 | ≥480 | ≥21 | – | – | – | — |

| Заготовки после первичной термообработки в состоянии поставки на остальные 302.02.122-91 (листовые и листовые штампованные заготовки — образцы крестовины, поковки продольные образцы) | ||||||||

| 20-160 | – | ≥255 | ≥420 | ≥21 | – | – | ≥590 | — |

| Таблички универсальные и широкополосные в состоянии поставки ГОСТ 19282-73 | ||||||||

| ≤10 | – | ≥345 | ≥490 | ≥21 | – | – | – | — |

| Листовой прокат в состоянии поставки по остальным 14-1-5034-91.Образцы поперек направления прокатки | ||||||||

| 10-20 | – | ≥325 | ≥470 | ≥21 | – | ≥50 | ≥290 | — |

| Заготовки после первичной термообработки в состоянии поставки на остальные 302.02.122-91 (листовые и листовые штампованные заготовки — образцы крестовины, поковки продольные образцы) | ||||||||

| 20-160 | – | ≥185 | ≥345 | – | – | – | – | — |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| — | 20 | ≥295 | ≥405 | ≥30 | – | ≥66 | – | — |

| Заготовки после первичной термообработки в состоянии поставки на остальные 302.02.122-91 (листовые и листовые штампованные заготовки — образцы крестовины, поковки продольные образцы) | ||||||||

| 20-160 | – | ≥265 | ≥430 | ≥21 | – | – | ≥590 | — |

| Таблички универсальные и широкополосные в состоянии поставки ГОСТ 19282-73 | ||||||||

| 10-20 | – | ≥325 | ≥470 | ≥21 | – | – | – | — |

| Листовой прокат в состоянии поставки по остальным 14-1-5034-91.Образцы поперек направления прокатки | ||||||||

| 10-20 | – | ≥176 | ≥440 | ≥16 | – | ≥42 | – | — |

| Заготовки после первичной термообработки в состоянии поставки на остальные 302.02.122-91 (листовые и листовые штампованные заготовки — образцы крестовины, поковки продольные образцы) | ||||||||

| 20-160 | – | ≥165 | – | – | – | – | – | — |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| — | 100 | ≥270 | ≥415 | ≥29 | – | ≥68 | – | — |

| Заготовки после первичной термообработки в состоянии поставки на остальные 302.02.122-91 (листовые и листовые штампованные заготовки — образцы крестовины, поковки продольные образцы) | ||||||||

| 100-300 | – | ≥245 | ≥450 | ≥19 | – | ≥42 | ≥390 | 120-179 |

| Тарелки и универсальные широкополосные в состоянии поставки ГОСТ 19282-73 | ||||||||

| 20-32 | – | ≥305 | ≥460 | ≥21 | – | – | – | — |

| Листовой прокат в состоянии поставки по остальным 14-1-5034-91.Образцы поперек направления прокатки | ||||||||

| 21-32 | – | ≥305 | ≥460 | ≥21 | – | ≥50 | ≥240 | — |

| Заготовки после первичной термообработки в состоянии поставки на остальные 302.02.122-91 (листовые и листовые штампованные заготовки — образцы крестовины, поковки продольные образцы) | ||||||||

| 20-160 | – | ≥145 | – | – | – | – | – | — |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| — | 200 | ≥265 | ≥430 | – | – | – | – | — |

| Заготовки после первичной термообработки в состоянии поставки на остальные 302.02.122-91 (листовые и листовые штампованные заготовки — образцы крестовины, поковки продольные образцы) | ||||||||

| 300-500 | – | ≥245 | ≥430 | ≥17 | – | ≥35 | ≥390 | 120-179 |

| Тарелки и универсальные широкополосные в состоянии поставки ГОСТ 19282-73 | ||||||||

| 32-60 | – | ≥285 | ≥450 | ≥21 | – | – | – | — |

| Листовой прокат в состоянии поставки по остальным 14-1-5034-91.Образцы поперек направления прокатки | ||||||||

| 21-32 | – | ≥176 | ≥430 | ≥16 | – | ≥42 | – | — |

| Заготовки после первичной термообработки в состоянии поставки на остальные 302.02.122-91 (листовые и листовые штампованные заготовки — образцы крестовины, поковки продольные образцы) | ||||||||

| 20-160 | – | ≥195 | ≥355 | – | – | – | – | — |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| — | 300 | ≥220 | ≥435 | – | – | – | – | — |

| Заготовки после первичной термообработки в состоянии поставки на остальные 302.02.122-91 (листовые и листовые штампованные заготовки — образцы крестовины, поковки продольные образцы) | ||||||||

| 100 | – | ≥245 | ≥470 | ≥22 | – | ≥48 | ≥490 | 143-179 |

| Тарелки и универсальные широкополосные в состоянии поставки ГОСТ 19282-73 | ||||||||

| 60-80 | – | ≥275 | ≥440 | ≥21 | – | – | – | — |

| Листовой прокат в состоянии поставки по остальным 14-1-5034-91.Образцы поперек направления прокатки | ||||||||

| 33-50 | – | ≥285 | ≥450 | ≥21 | – | ≥50 | ≥230 | — |

| Заготовки после первичной термообработки в состоянии поставки на остальные 302.02.122-91 (листовые и листовые штампованные заготовки — образцы крестовины, поковки продольные образцы) | ||||||||

| 20-160 | – | ≥175 | – | – | – | – | – | — |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| — | 400 | ≥205 | ≥410 | ≥27 | – | ≥63 | – | — |

| Лист 2-18, 19-22 категорий, обработанные в состоянии поставки (ГОСТ 5520-79) и заготовки трубной арматуры из прокатной и штампованной: Закалка в воду от 930-940 ° С (выдержка при 2.5-4,0 часа в зависимости от толщины и веса заготовки) с последующим отпуском | ||||||||

| ≤10 | 630-640 | ≥345 | ≥490 | ≥21 | – | – | ≥588 | 174-217 |

| Тарелки и универсальные широкополосные в состоянии поставки ГОСТ 19282-73 | ||||||||

| 80-160 | – | ≥265 | ≥430 | ≥21 | – | – | – | — |

| Листовой прокат в состоянии поставки по остальным 14-1-5034-91.Образцы поперек направления прокатки | ||||||||

| 33-50 | – | ≥176 | ≥420 | ≥16 | – | ≥42 | – | — |

| Заготовки после первичной термообработки в состоянии поставки на остальные 302.02.122-91 (листовые и листовые штампованные заготовки — образцы крестовины, поковки продольные образцы) | ||||||||

| 20-160 | – | ≥155 | – | – | – | – | – | — |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| — | 500 | ≥185 | ≥315 | – | – | ≥63 | – | — |

| Лист 2-18, 19-22 категорий, обработанные в состоянии поставки (ГОСТ 5520-79) и заготовки трубной арматуры из прокатной и штампованной: Закалка в воду от 930-940 ° С (выдержка при 2.5-4,0 часа в зависимости от толщины и веса заготовки) с последующим отпуском | ||||||||

| 10-20 | 630-640 | ≥325 | ≥470 | ≥21 | – | – | ≥588 | 174-217 |

| Заготовки после первичной термообработки в состоянии поставки на остальные 302.02.122-91 (листы и листовые штампованные заготовки — образцы крестовины, поковки продольные образцы) | ||||||||

| 300 | – | ≥195 | ≥355 | – | – | – | – | — |

| Лист 2-18, 19-22 категорий, обработанные в состоянии поставки (ГОСТ 5520-79) и заготовки трубной арматуры из прокатной и штампованной: Закалка в воду от 930-940 ° С (выдержка при 2.5-4,0 часа в зависимости от толщины и веса заготовки) с последующим отпуском | ||||||||

| 20-32 | 630-640 | ≥305 | ≥460 | ≥21 | – | – | ≥588 | 167-207 |

| Заготовка после первичной термообработки в состоянии поставки по 302.02.122-91 (листы и листовые штампованные заготовки — образцы крестовины, поковки продольные образцы) | ||||||||

| 300 | – | ≥175 | – | – | – | – | – | — |

| Лист 2-18, 19-22 категорий, обработанные в состоянии поставки (ГОСТ 5520-79) и заготовки трубной арматуры из прокатной и штампованной: Закалка в воду от 930-940 ° С (выдержка при 2.5-4,0 часа в зависимости от толщины и веса заготовки) с последующим отпуском | ||||||||

| 32-60 | 630-640 | ≥285 | ≥450 | ≥21 | – | – | ≥588 | 167-207 |

| Заготовка после первичной термообработки в состоянии поставки по 302.02.122-91 (листы и листовые штампованные заготовки — образцы крестовины, поковки продольные образцы) | ||||||||

| 300 | – | ≥155 | – | – | – | – | – | — |

| Лист 2-18, 19-22 категорий, обработанные в состоянии поставки (ГОСТ 5520-79) и заготовки трубной арматуры из прокатной и штампованной: Закалка в воду от 930-940 ° С (выдержка при 2.5-4,0 часа в зависимости от толщины и веса заготовки) с последующим отпуском | ||||||||

| 60-80 | 630-640 | ≥275 | ≥440 | ≥21 | – | – | ≥588 | 143-197 |

| Стальной прокат. Нормализация при 930-950 ° С | ||||||||

| — | – | ≥300 | ≥460 | ≥31 | – | ≥63 | – | — |

| Лист 2-18, 19-22 категорий, обработанные в состоянии поставки (ГОСТ 5520-79) и заготовки трубной арматуры из прокатной и штампованной: Закалка в воду от 930-940 ° С (выдержка при 2.5-4,0 часа в зависимости от толщины и веса заготовки) с последующим отпуском | ||||||||

| 80-160 | 630-640 | ≥265 | ≥430 | ≥21 | – | – | ≥588 | 143-197 |

| Стальной прокат. Нормализация при 930-950 ° С | ||||||||

| — | – | ≥220 | ≥420 | ≥25 | – | ≥56 | – | — |

| Лист по ТУ 14-1-5241-93.Закалка + отпуск (образцы поперечные) | ||||||||

| 10-20 | – | ≥325 | ≥470 | ≥21 | – | – | – | — |

| Стальной прокат. Нормализация при 930-950 ° С | ||||||||

| — | – | ≥180 | ≥360 | ≥34 | – | ≥67 | – | — |

| Лист по ТУ 14-1-5241-93.Закалка + отпуск (образцы поперечные) | ||||||||

| 20-32 | – | ≥295 | ≥430 | ≥21 | – | – | – | — |

| 32-50 | – | ≥265 | ≥430 | ≥21 | – | – | – | — |

| 8-10 | – | ≥345 | ≥490 | ≥21 | – | – | – | — |

| Лист стальной горячекатаный в состоянии поставки.Без термической обработки | ||||||||

| 2-3,9 | – | – | ≥490 | – | ≥17 | – | – | — |

| Таблички универсальные и широкополосные в состоянии поставки ГОСТ 19282-73. Закалка + Отпуск | ||||||||

| 10-32 | – | ≥365 | ≥490 | ≥19 | – | – | – | — |

| 32-60 | – | ≥315 | ≥450 | ≥21 | – | – | – | — |

| Сортовой горячекатаный прокат отливается в вакууме из стали диаметром мм.80-173 Закалка в масле от 910-930 ° C + отпуск при 640-660 ° C, охлаждение в воде или масле | ||||||||

| — | – | ≥300 | ≥460 | ≥24 | – | – | ≥600 | 120-179 |

| Лист стальной предварительно окрашенный из высокопрочной стали в состоянии поставки ГОСТ 17066-94 | ||||||||

| 0,5–3,9 | – | ≥345 | ≥490 | – | ≥19 | – | – | — |

| 0.5-3,9 | – | ≥345 | ≥460 | – | ≥19 | – | – | — |

| Трубы бесшовные горячедеформированные для нефти и газа по ТУ 14-3Р-44-2001 термообработанные в состоянии поставки (группа Б — КЦУ-40 ° С, группа б — КЦУ-60 ° С) | ||||||||

| – | ≥265 | ≥470 | ≥21 | – | – | – | – | |

| – | ≥265 | ≥470 | ≥21 | – | – | ≥294 | – | |

| – | ≥265 | ≥470 | ≥21 | – | – | ≥294 | — | |

| Трубы бесшовные горячедеформированные на остальном 14-159-1128-2008 в состоянии поставки (DH = 57-219 мм, толщина стенки 4-25 мм) | ||||||||

| – | ≥265 | 470-588 | ≥21 | – | – | – | — | |

| Труба бесшовная горячедеформированная хладостойкая по ГОСТ 30564-98, ТУ 14-3П-1128-2007, ТУ 14-3-1128-2000 при поставке | ||||||||

| – | ≥265 | ≥470 | ≥21 | – | – | – | — | |

| Трубы электросварные прямошовные нефтегазовые в поставке по ТУ 14-3-1573-96 (образцы поперечные; поперечное сечение колонны — наружный диаметр.толщина стен; на графике значение KCU KCU-40 ° C) | ||||||||

| 530 (7-12) | – | ≥340 | ≥490 | ≥20 | – | – | ≥294 | — |

| Трубы электросварные прямошовные нефтегазовые в поставке по ТУ 14-3-1573-96 (образцы поперечные; поперечное сечение колонны — наружный диаметр; на графике значение KCU KCU-60 ° C) | ||||||||

| 630, 720, 820, 1020 | – | ≥340 | ≥490 | ≥20 | – | – | ≥294 | — |

Металлы -> Конструкционная сталь -> Сталь конструкционная низколегированная для сварных конструкций Характеристики материала 09Г2С (09Г2С, 092).

Химический состав в% материала 09Г2С (09Г2С, 092).

Температура критических точек марки 09Г2С (09Г2С, 092).

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

12

12

4

4  2

2  и последующей термообработке

и последующей термообработке По тех. соглашению производится квадрат 220 мм.

По тех. соглашению производится квадрат 220 мм.

6

6