Свойства металлов и их сплавов

Разделы: Технология, Конкурс «Презентация к уроку»

Презентация к уроку

Загрузить презентацию (2,5 МБ)

Внимание! Предварительный просмотр слайдов используется исключительно в ознакомительных целях и может не давать представления о всех возможностях презентации. Если вас заинтересовала данная работа, пожалуйста, загрузите полную версию.

Цели:

- Образовательные: Способствовать запоминанию основной терминологии, формированию представления о металлах, их свойствах и области применения.

- Развивающие: Способствовать формированию и развитию познавательного интереса учащихся к предмету.

- Воспитательные: Способствовать формированию и развитию нравственных, эстетических, экономических качеств личности.

Тип урока: комбинированный.

Формы организации учащихся на уроке: фронтальная и групповая работа.

Методы обучения: проблемное изложение, практическая работа.

Методическое оснащение урока:

- Наглядные пособия: презентация “Свойства металлов и сплавов”, образцы металлов и сплавов.

- Раздаточный материал: комплекты металлов и сплавов (для работы в группах).

Оборудование: Ноутбук, проектор, верстаки универсальные.

Межпредметные связи: Окружающий мир.

Ход урока

Организационный момент (3 мин.)

- Приветствие учащихся

- Проверка посещаемости и готовности к уроку.

- Домашнее задание: записи в тетради, исследовательская работа в тетради “Металлургия в древности”.

- Организация рабочего места: распределение по группам (с учетом возможностей и способностей учащихся).

Мотивация учебной деятельности (5 мин.)

За время обучения в школе вы узнали много нового.

Вопрос: Давайте попробуем перечислить что вы узнали в 6 классе.

Ответы обучающихся.

На уроках технологии мы изучили технологию обработки древесины и металла, научились работать инструментами для их обработки. Мы теперь можем пилить, строгать, наносить разметку, сверлить править и гнуть металл, обрабатывать его. Но что общего между металлом и древесиной? А чем они различаются между собой? Почему в современном обществе металл стал более распространённым чем древесина.

Вопрос: давайте попробуем вспомнить где металл заменил древесину?

Ответы обучающихся.

Вопрос: Скажите, а что нам необходимо для того знать чтобы была возможна замена одного материала другим?

Ответы обучающихся.

Вот поэтому сегодня мы и познакомимся со свойства металлов и их сплавов. (сообщение темы и цели урока).

Демонстрация презентации (слайд №1)

III. Активизация познавательной деятельности обучающихся (10 мин.)

Учащиеся, работая в группах, получают задание: перечислить изделия изготовленные из различных металлов и сплавов.. Учитывается количество названных изделий с указанием материала его изготовления. Проверка проводится поочередным названием изделий. Победившая группа получает дополнительный бал к итоговой оценке.

IV. Теоретическая часть (22 мин .)

Изложение программного материала.

Учитель: Сейчас мы перечислили изделия и материалы из которых они были изготовлены. А как вы думаете почему в одних изделия были применены цветные металлы, в других сплавы? И почему наиболее распространены черные сплавы.

Ответы обучающихся.

Учитель: Попробуем разобраться в этом.

Свойство – сторона предмета, которая обусловливает его различие или сходство с другими предметами и обнаруживается в его отношении к ним.

- Физические — отличительные стороны материалов, которые проявляются при взаимодействии их с окружающей средой.

- Механические — отличительные стороны материалов, которые проявляются в способности сопротивляться воздействию внешних механических усилий.

- Технологические — способность материалов подвергаться обработке.

- Химические — способность материалов взаимодействовать с окружающей средой при различных температурах (окисляемость, растворимость, коррозионная стойкость и др.)

(слайд №2)

- Термины “физический” и “механический” происходят от греческих слов, означающих соответственно “природа” и “орудие, машина”.

- Термин “химический” произошёл от древнелатинского слова “алхимия” (наука о веществах и их превращениях). (слайд №3)

Физические свойства (слайд №4 )

Учитель: Какими свойствами обладает древесина и металлы? Давайте попробуем их найти.

Ответы обучающихся.

Работа проводится с помощью интерактивной доски, где учащимся предлагают, определить какими физическими свойствами обладают металлы и древесина (соединить при помощи маркера)

Правильные ответы на слайде №5.

Рассмотрим более подробно физические свойства металлов и их сплавов (слайд №6 )

| Цвет | Способность материалов вызывать определенные зрительные ощущения. |

| Блеск | Способность материалов отражать свет |

| Плотность | Количество массы материала в единице объёма (измеряется в кг/м 3, гр/см 3) |

| Теплопроводность | Способность материалов передавать теплоту от более нагретых частей тела к менее нагретым. |

| Электропроводность | Способность материалов проводить электрический ток. |

| Температура плавления | Тепловое состояние металлов и сплавов, при котором они из твердых становятся жидкими. |

| Тепловое расширение | Увеличение размеров (объёма) металлов и сплавов при нагревании |

| Намагничиваемость | Способность материалов и сплавов намагничиваться под действием магнитного поля. |

Высокой плотностью обладает свинец ( плотнее железа в 1.43 раза), низкой- магний и алюминий ( плотность по сравнению с железом ниже соответственно в 4,51 и 2,91 раза). Медь плотнее железа в 1,13 раза.

Высокая теплопроводность у меди и алюминия (выше по сравнению с железом соответственно в 7,00 и 3,42 раза), низкая у свинца (ниже чем у железа в 1,66 раза).

Учитель: Какие физические свойства присущи только древесине? Давайте попробуем их найти.

Ответы обучающихся.

Учитель: В ходе ответов были озвучены механические свойства. (слайд №7)

Они учитываются при обработке материалов и их практическом использовании. Показатели механических свойств – предел прочности при растяжении (временное сопротивление) – отношение наибольшей нагрузки на материал к площади его поперечного сечения, измеряется в Па или МПа;

— относительное удлинение – отношение увеличения длины образца после разрыва (при испытаниях на растяжение) к его первоначальной длине (в%).

(слайд №8)

| Способность материалов выдерживать нагрузки без разрушения. | |

| Твёрдость | Способность материалов сопротивляться проникновению других, более твёрдых тел. |

| Упругость | Способность материалов восстанавливать первоначальную форму после прекращения действия внешних сил. |

| Вязкость | Способность материалов необратимо поглощать энергию при мгновенном на них воздействии. |

| Хрупкость | Способность металлов и сплавов разрушаться под действием ударных нагрузок. Хрупкость – свойство, обратное вязкости. |

| Пластичность | Способность металлов и сплавов изменять свою форму и размеры под действием внешних сил, не разрушаясь, и оставаться в этом состоянии после прекращения действия этих сил. |

Происхождение терминов: Термин “упругость” впервые ввел в употребление великий русский ученый М.В.Ломоносов. Термин “пластичность” происходит от греческого слова, означающего “лепной, скульптурный”.

Учитель: Давай те попробуем определить какие предметы обладают данными свойствами ?

Ответы обучающихся.

Закрепление полученных знаний по разделу механические свойства металлов и сплавов проводится с помощью интерактивной доски (слайд№ 14), где учащимся предлагают, определить какие предметы обладают данными свойствами. ( сортируя предметы при помощи маркера).

Правильные ответы на слайде №15.

VI. Практическая работа по изучению технологических свойств. (25 минут) (слайд №16)

В данном разделе необходимо объяснить учащимся, с какой целью в стадии выплавки формируют технологические свойства металлов и их сплавов.

Учащиеся работают в группах и заполняют таблицу в процессе ознакомлением с технологическими свойствами пробуют самостоятельно дать определения.

Образец таблицы

| Технологические свойства | Определения | Изделия, в которых используется данное свойство |

Ответы обучающихся.

Демонстрация презентации (слайд 17-21).

Ответы учащихся:

| Ковкость | Свойство металла или сплава получать новую форму под действием удара |

| Жидкотекучесть | Свойство металла в расплавленном состоянии хорошо заполнять литейную форму и получать плотные отливки |

| Обрабатываемость резанием | Свойство металла или сплава подвергаться обработке резанием различными инструментами |

| Свариваемость | Свойство металлов соединяться в пластичном или расплавленном состоянии |

| Коррозионная стойкость | Свойство металлов или сплавов противостоять коррозии |

VI. Контроль усвоения нового теоретического материала (5 мин.)

Учитель: Давайте ребята попробуем теперь подвести итог нашей работы.

Закрепление материала (слайд №28)

- Какие свойства называются “Физическими”?

- Какие свойства называются “Механическими”?

- Какие свойства называются “Химическими”?

- Какие свойства называются “Технологическими”?

- Перечислите основные физические свойства металлов.

- Перечислите основные механические свойства металлов.

- Перечислите основные технологические свойства металлов.

- Как можно повысить коррозионную стойкость металлов?

VII. Заключительный инструктаж (5 мин.)

- Задание на дом:

- Уборка рабочих мест

VIII. Подведение итогов (5 мин.)

- Команде набравшей большее количество баллов выставляю оценки за теоретический материал в журнал.

- Сообщение о достижении цели урока.

- Обратить внимание учащихся на допущенные ошибки, объяснить их причины.

- Отметить наиболее активных учащихся

7.12.2014

urok.1sept.ru

Основные сведения о металлах и их свойствах

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание автомобилей

Публикация:

Основные сведения о металлах и их свойствах

Читать далее:

Основные сведения о металлах и их свойствах

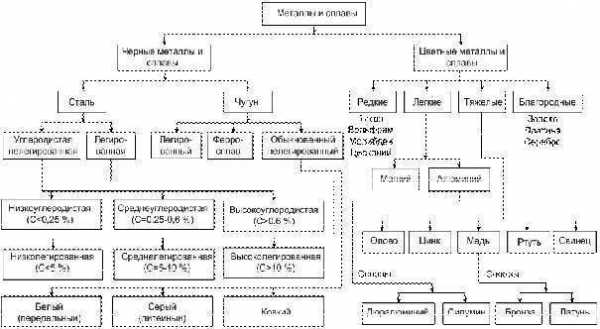

Для изготовления инструментов, деталей машин, сооружений применяются различные металлы и их сплавы.

Металлы, применяемые в технике, разделяются на черные и цветные. К черным металлам относятся железо и его сплавы с углеродом, т. е. чугун, сталь; к цветным — алюминий, медь, серебро, никель, золото и др.

Сплавы представляют собой вещество, состоящее из нескольких металлов и неметаллических простых веществ. Широкое применение сплавов объясняется тем, что они по сравнению с чистыми металлами обладают лучшими механическими и технологическими свойствами: способностью подвергаться термической обработке, пониженной температурой плавления.

Различают следующие основные свойства металлов и сплавов: физические, механические, химические и технологические.

К физическим свойствам относятся блеск, цвет, плотность, температура плавления, температура кипения, теплопроводность, электропроводность и др.

Химические свойства характеризуют способность металлов и сплавов вступать в химические реакции с различными веществами.

Основными механическими свойствами металлов и сплавов являются твердость, пластичность, прочность.

Твердость — это свойство металла или сплава оказывать сопротивление проникновению постороннего тела внутрь, а также царапающему действию посторонних тел.

Пластичность — это свойство металла или сплава принимать ту или иную форму под влиянием давления и сохранять эту форму, когда давление прекращается.

Прочность — свойство металла или сплава оказывать сопротивление действию сил, стремящихся нарушить связь между частицами металла или сплава при его растяжении, сжатии, изгибе, срезе или скручивании.

К технологическим свойствам относятся свойства, характеризующие способность металлов и сплавов поддаваться различным видам обработки. К технологическим свойствам относятся, например, способность металлов и сплавов легко плавиться и заполнять форму, свариваться, коваться.

Основы

Определение механических свойств металлов. Чтобы получить характеристику механических свойств того или иного материала, последний подвергают механическим испытаниям. Одним из способов определения прочности материала является испытание на растяжение.

Рис. 78. Образцы для испытания металла на разрыв:

а — до испытания, б — после испытания

Для испытания металлов на растяжение изготовляют специальные образцы круглого или прямоугольного сечения (рис. 78, а, б), которые испытывают на разрывных машинах. По результатам испытания определяют одну из характеристик прочности материала образца. Контроль качества изделий, подвергавшихся термической или химико-термической обработке, осуще

ствляют главным образом испытанием их на твердость. Испытывать на твердость можно различными методами: вдавливанием, царапанием и др. Наибольшее распространение получил метод вдавливания в поверхность испытываемого металла алмазного конуса, пирамиды или закаленного стального шарика.

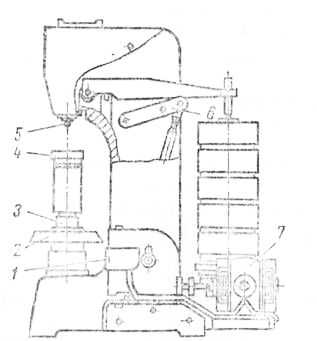

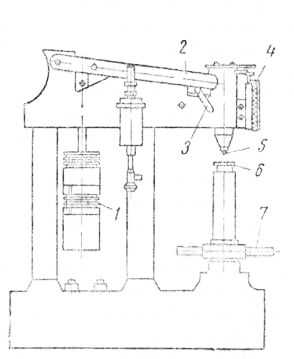

Испытание металлов на твердость производят на прессе Бринелля (рис. 79), прессе Роквелла (рис. 80), а также на приборе Виккерса.

Рис. 79. Схема устройства пресса Бринелля:

1 — кнопка для включения электродвигателя. 2 — маховик, 3 — регулирующий винт, 4 — предметный столик, 5 — шарик, Ь — рычаги передачи нагрузки, 7 — электродвигатель

Рис. 80. Схема устройства пресса Роквелла:

1 — грузы, 2 — рычаг для передачи нагрузки. 3 — рукоятка для стопорения рычагов, 4 — индикатор, 5 — алмазный конус: (или стальной шарик), S — предметный столик, 7 — маховик

Определение твердости по Бринеллю осуществляют вдавливанием в металл стального закаленного шарика. В зависимости от твердости испытываемого материала и его толщины применяют шарики различных диаметров (2,5; 5 и 10 мм). Поверхность образца материала предварительно гладко зачищают напильником или наждачным кругом. После этого образец располагают на предметном столике и вдавливают стальной закаленный шарик под определенной нагрузкой. Через 10—30 сек, а для некоторых цветных металлов и через 60 сек нагрузку снимают.

Под действием нагрузки шарик на поверхности металла оставляет отпечаток з виде лунки со сферической поверхностью. Диаметр отпечатка измеряют специальной лупой. По известным диаметру отпечатка, диаметру шарика и величине нагрузки определяют число твердости по Бринеллю, пользуясь специальными таблицами.

Твердость по Бринеллю условно обозначается НВ. При испытании металлов, твердость которых выше 450 единиц, прессом Бринелля пользоваться нельзя, так как при этом будет деформироваться сам шарик. Также нельзя определять твердость изделий, подвергавшихся химико-термической обработке, так как толщина твердого поверхностного слоя обычно не превышает 1—2 мм и шарик продавливает его. В таких случаях твердость определяют на прессе Роквелла.

Определение твердости по Роквеллу заключается в том, что в металл вдавливается алмазный конус с углом при вершине 120° или закаленный стальной шарик диаметром 1,588 мм. Стальной шарик применяется для испытания мягких металлов, алмазный конус — для твердых металлов.

Число твердости определяют сразу по шкале индикатора, имеющегося на прессе. Твердость по Роквеллу обозначается HR с добавлением букв А, В или С, в зависимости от типа наконечника, и нагрузки, при которой производились испытания. Так, при испытаниях алмазным конусом под нагрузкой 1470 н [150 кГ] число твердости обозначается HRC, под нагрузкой 588 н [60 кГ] — HRA. При испытании стальным шариком под нагрузкой 980 н [100 кГ] число твердости обозначается HRB.

Определение технологических свойств. Для определения пригодности материала к какому-либо виду обработки пользуются простейшими способами испытания металлов Такие способы, дающие приблизительные оценки, называют тех нологическими пробами. В практике применяют следующие тех нологические пробы: на загиб, осадку, перегиб, выдавливание, навивание проволоки.

Реклама:

Читать далее: Термическая и химико-термическая обработка стали

Категория: — Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Химические свойства металлов и сплавов

К сожалению, современное состояние теории не позволяет однозначно связать скорость диффузии с концентрацией и физикохимическими свойствами примесей из-за сложности и многообразия факторов, влияющих на ату зависимость. По-видимому, наиболее плодотворным в этой области будет применение теории химической связи и физики твердого тела. Систематика свойств, металлических систем, проводимая на основе метода физикохимического анализа Н. С. Курнакова, показывает, что главнейшим фактором, определяющим эти свойства, является положение элементов в периодической системе [32], которое определяется строением электронных оболочек атомов. При этом физико-химические свойства металлов и сплавов обусловлены главным образом строением и изменением периферийных электронных оболочек. [c.25]ХИМИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ [c.5]

Главнейшим химическим свойством металлов и сплавов является их стойкость против воздействия внешней агрессивной газовой или (и) жидкой среды. Возможны следующие виды разрушения, развивающиеся на поверхности металлов и сплавов [c.6]

Химические свойства металлов и сплавов [c.9]

К химическим свойствам металлов и сплавов относят их химическую стойкость против действия внешней среды (кислот, щелочей, пресной и морской воды, влажного воздуха, газов, высокой температуры и пр.), т. е. химическую стойкость против коррозии. Знание химических свойств металлов и сплавов позволяет правильно выбрать их для конструирования различных машин и установок (котлов, насосов, химической аппаратуры и т. д.) и правильно назначать режим их работы. [c.105]

Химические свойства. К химическим свойствам относятся химическая активность, способность к химическому взаимодействию с агрессивными средами антикоррозионные свойства. Для определения химических свойств металлы и сплавы испытывают на обш,ую коррозию в различных средах, межкристаллитную коррозию и на коррозионное растрескивание. [c.11]

К химическим свойствам металлов и сплавов относится способность их вступать в реакцию с различными веществами. При взаимодействии металлов с кислородом воздуха и влагой происходит их коррозия (разрушение) чугун ржавеет, бронза покрывается зеленым налетом, сталь при нагреве в закалочных печах окисляется, превращаясь в окалину, а в кислотах растворяется. Металлы и сплавы, способные противостоять коррозии, делятся на нержавеющие, кислотостойкие (кислотоупорные) и жаростойкие (окалиностойкие). Последние применяются для изготовления различных деталей топок, труб паровых котлов, сильно нагревающихся деталей автомобилей и др. [c.10]

К химическим свойствам металлов. и сплавов относятся их окисляемость, растворимость, коррозионная стойкость. [c.16]

К основным свойствам металлов и сплавов относятся механические, физические, химические, технологические и эксплуатационные. [c.8]

Механические характеристики материалов зависят от многих факторов. На свойства металлов и сплавов существенное влияние оказывают химический состав, технология их получения, термическая и механическая обработки, условия эксплуатации — температура, среда, характер нагрузки и др. [c.111]

Характеристики коррозионных свойств металлов и сплавов h и ё к предполагают их равномерную коррозию и в большинстве случаев представляет усредненную по поверхности величину скорости коррозии. При ярко выраженном характере локальной коррозии в примечании указывается вид коррозии. Следует отметить, что локальные виды коррозии наиболее опасны, так как при общей небольшой потере массы металла происходит сильное локальное разрушение конструкции, что приводит к преждевременному выходу оборудования из строя. Как отмечает академик Я- М. Колотыркин [3], по некоторым оценкам общая коррозия в химической промышленности составляет около 30%, а локальная—более 52%. Поэтому проверка коррозионного поведения конструкционных материалов в конкретных условиях эксплуатации всегда необходима, особенно если имеется опасность локальной коррозии. [c.5]

Отдельные структурные составляющие (фазы) по-разному растворяются и окрашиваются, поэтому путем травления можно различать химические и физические свойства металлов и сплавов. [c.15]

Химический состав металлов и сплавов влияет на их стойкость. Химические свойства чистых металлов зависят от их атомного числа, определяющего сродство к кислороду, водороду и другим элементам. Однако химические свойства металлов, используемых в технике, отличаются от свойств чистых металлов [c.18]

Пластические свойства металлов и сплавов зависят от химического состава и структурного состояния металлов и сплавов, способа выплавки и кристаллизации, условий нагрева и параметров деформирования, истории нагружения и схемы напряженного состояния, масштабного фактора, особенностей окружающей среды и т. д. [c.17]

Металлы и сплавы при одном и том же химическом составе в зависимости от применяемых методов обработки могут иметь различное структурное строение, которое в конечном итоге определяет механические свойства металлов и сплавов. При определении [c.6]

При термической обработке достигается улучшение свойств металлов и сплавов вследствие структурных и фазовых превращений и снятия внутренних напряжений без изменения химического состава. [c.476]

Металловедением называется наука, устанавливающая связь между составом, структурой и свойствами металлов и сплавов и изучающая закономерности их изменения при тепловых, химических, механических, электромагнитных и радиоактивных воздействиях. [c.5]

Список подобных примеров можно продолжать почти бесконечно. Но мы здесь остановимся и кратко подведем итоги свойства металлов и сплавов иногда зависят от состава очень сильно, иногда практически не зависят, а иногда —как в случае закалки —изменяются без изменения химического состава… Не очень внятно, но зато в строгом соответствии с истиной. [c.24]

Отсутствие насыщения расплавленного и нагретого металла газами. Наоборот, в целом ряде случаев наблюдается дегазация металла шва и повышение его пластических свойств. В результате достигается высокое качество сварных соединений на химически активных металлах и сплавах, таких как ниобий, цирконий, титан, молибден и др. Хорошее качество электронно-лучевой сварки достигается также на низкоуглеродистых, коррозионно-стойких сталях, меди и медных, никелевых, алюминиевых сплавах. [c.148]

Высокая коррозионная стойкость благородных сплавов связана с их атомной структурой и в основном с электронными оболочками, определяющими химические и электрохимические свойства металлов и сплавов. Чем больше в атоме металла электронные оболочки, внутренние и внешние, заполнены электронами, тем выше его коррозионная стойкость. [c.493]

Физико-химические условия образования АМС. Проведенные исследования АМС привели к получению новых фундаментальных сведений о строении и свойствах металлов и сплавов. Сейчас ясно, что аморфное состояние в металлических системах представляет собой одну из закономерных разновидностей существования вещества и занимает промежуточное положение между жидким и кристаллическим состояниями в последовательности газ — жидкость — твердое тело. В первых исследованиях аморфное состояние в металлических сплавах рассматривали как абсолютно неустойчивое, лабильное, но в настоящее время имеется все больше оснований рассматривать его как метастабильное. В пользу этого указывает ряд надежно установленных фактов [c.406]

Химический состав металлов и сплавов регламентируют по ГОСТам и ТУ. Для сталей наиболее важный химический элемент, оказывающий решающее влияние на их свойства — углерод. Чем выше содержание углерода, тем ниже пластические свойства стали и хуже обрабатываемость давлением. Среди сталей наилучшей обрабатываемостью давлением обладают низкоуглеродистые качественные стали, из которых изготовляют тонколистовой холоднокатанный прокат для дальнейшей холодной штамповки. Отрицательное влияние на обрабатываемость давлением оказывают сера и фосфор, содержание которых должно быть ограничено. Так, например, для стали 08Ю, предназначенной для весьма особой вытяжки (ВОСВ, ВОСВ-Т), особо сложной вытяжки (ОСВ) и сложной вытяжки (СВ) в холодном [c.248]

Термическая обработка рассматривает и объясняет изменение строения и свойств металлов и сплавов при тепловом воздействии, а также при тепловом воздействии в сочетании с химическим, деформационным, магнитным и другими воздействиями. [c.432]

Химический состав металлов и сплавов регламентируется ГОСТами и ТУ. Для сталей наиболее важный химический элемент, оказывающий решающее влияние на их свойства, — углерод. Чем выше содержание углерода, тем ниже пластические свойства стали и штампуемость. Например, наилучшую способность к вытяжке имеет малоуглеродистая сталь с содержанием углерода 0,06—0,08%. Марганец как примесь в количестве 0,2—0,4% способствует повышению штампуемости стали. Кремний, повышая прочность и уменьшая относительное удлинение, снижает штампуемость его содержание должно быть не более 0>01— [c.37]

Свойства металлов и сплавов разделяют на физические, химические и механические. [c.25]

Структура металлов и сплавов зависит от их химического состава, температуры и характера обработки. При изменении структуры изменяются и свойства металлов и сплавов. [c.41]

Связь диаграмм состояния со свойствами сплавов впервые установлена И. С. Курнаковым , разработавшим физико-химический анализ металлов и сплавов. [c.89]

Новым перспективным направлением ионно-лучевого модифицирования материалов является облучение вгисокоинтснсивными импульснь/-ми пучками ионов. В ряде лабораторий мира [83, 84] в последние годы была показана высокая эффективность использования мощных импульсных ионных пучков (МИП) для направленной модификации физи-ко-механических и химических свойств металлов и сплавов. Обычно используют ионные пучки с длительностью импульса порядка 10-100 не, энергией ионов 100-500 кэВ, плотностью тока j = 50-250 А/см и плотностью энергии 1-5 Дж/см-. В отличие от традиционной ионной имплантации при обработке МИП роль легирования весьма мала, так как доля легированной примеси меньше на три порядка (доза ионов ион/см ) и не превышает нескольких сотых процента. [c.168]

В заключение отметим, что наряду с уже почтенной по возрасту наукой о физико-химических свойствах металлов и сплавов — металловедением — в нашей стране за послденее время развивается новая наука — металлохимия, основоположником которой является Н. И. Корнилов. В этой науке особое значение отводится роли [c.109]

Здесь же только отметим, что наиболее простым и общим методом определения химической стойкости металлов является определение растворимости их в кислотах путем взвешивания после определенного времени выдержки в растворителе. Этот метод и будем главным образом иметь в виду при характеристике химических свойств металлов и сплавов. Конечно, при этом не может быть большой точности в определении, так как в различных кислотах и при их разной концентрации металлы могут вести себя по-разному. Но все же в одинаковых условиях испытания Сольшая или меньщая растворимость в кислотах может служить количественным показателем стойкости металла (сплава) против химического воздействия. Этот показатель будет представлять ценность и в том отношении, что он может до некоторой степени характеризовать и протравимость шлифов, т. е. скорость, с которой тускнеет блестящая поверхность шлифа при травлении его реактивом большей частью кислотного характера. [c.125]

Металлам присущи характерные физические и хпмические свойства, отличающие нх от неметаллов, например теплопроводность, электропроводимость, вязкость, способность к пластической дес1зормацин, непрозрачность, блеск и др. Физические и химические свойства металлов и сплавов зависят от их структуры и внутреннего строения. [c.4]

Свойства металлов и сплавов зависят от их состава, структуры, которые могут изменяться в широких пределах под влиянием различной обработки поэтому одной из основных задач курса Конструкционные, проводниковые и магнитные материалы является изложение основ учения о внутрикристаллической природе металлов и сплавов, о их структуре, факторах, влияющих на структуру и физико-химические свойства (электрические, магнитные, тепловые, прочностные, коррозионные и др.) электротехнических материалов. Поэтому инженер-элек- [c.3]

Систематизирован обширный материал по термодинамике высокотемпературных реакций, физико-химическим свойствам металлов н сплавов, жидких стекол, шлаков и штейнов. Описаны наиболее важные физико-химические процессы, происходящие при производст-ве чугуна и стали, восстановлении руд и агломерации, а также высокотемпературная коррозия. Рассмотрены вопросы гетерогенного фазового равновесия, кинетики межфазных реакций, образования и роста зародыйей, тепло- и массопереноса и др. [c.5]

Производственная практика все с большей очевидностью доказывала, что химический состав металлического сплапва является не единственным, а во многих случаях далеко не главным фактором, определяющим качество стального изделия. Еще П. П. Аносов указал на влияние внутреннего строения (структуры) стали на ее механические свойства. Д. К. Чернов и его ученики разработали основные положения науки о строении металлов. Они показали, что, сознательно выбирая химический состав стали и соответствующие способы ев тепловой и механической обработки, можно в широких пределах влиять на свойства металлов и сплавов и даже создавать сплавы с наперед заданными свойствами. [c.151]

Уже в XIX в. стало совершенно очевидным, что качество металлического сплава определяется пе только его химяческим составом, В это время вводились все новые методы исследования. Одновременно тщательному изучению подвергался все больший круг различных свойств металлов и сплавов. Издавна в химических исследованиях применялись главным образом количественные методы. Долго основным инструментом химика были аналитические весы, затем стали использоваться барометр, термометр и другие более сложные приборы и аппараты. [c.158]

Состав карбидной фазы стали можно определять по данным измерений радиоактивности осадка. Для этого, например, в хромистую сталь вводится изотоп Сг=1. Изме )яя удельную активность сплава и выделенных фаз, а также зная концентрацию элемента в сплаве, можно определить концентрацию элемента в выделенной фазе. Развирается метод экспрессного химического анализа металлов и сплавов, основанный на том, что степень отражения р-излучепия определяется не только его энергией, но и свойствами отражателя, причем максимальная энергия отраженного излучения растет с ростом атомного номера отраягателя. [c.6]

В 1868 г. выдаюш ийся русский металлург Д. К. Чернов установил зависимость структуры и свойств стали от ее горячей механической (ковка) и термической обработки. Чернов открыл критические температуры, при которых в стали в результате ее нагревания или охлаждения в твердом состоянии происходят фазовые превращения, существенно изменяющие структуру и свойства металла. Эти критические температуры, определенные по цветам каления металла, получили название точек Чернова. Русский ученый графически изобразил влияние углерода на положение критических точек, создав первый набросок очертания важнейших линий классической диаграммы состояния железо—углерод. Исследования полиморфизма железа, завершенные Д. К. Черновым в 1868 г., принято считать началом нового периода в развитии науки о металле, возникновением современного металловедения, изучающего взаимосвязь состава, структуры и свойств металлов и сплавов, а также их изменения при различных видах теплового, химического и механического воздействий. [c.136]

Металлургическое производство — это область науки, техники и отрасль промышленности, охватывающая различные процессы получения металлов из руд или других материалов, а также процессы, способствующие улучшению свойств металлов и сплавов. Введение в расплав в определенных количествах легирующих элементов позволяет изменять состав и структуру сплавов, улучшать их механические свойства, получать заданные физико-химические свойства. Оно включает шахты и карьеры по добыче руд и каменных углей горно-обогатительные комбинаты, где обогащают руды, подготавливая их к плавке коксохимические заводы, где осуществляют подготовку углей, их коксование и извлечение из них полезнь[х химических продуктов энергетические цехи для получения сжатого воздуха (для дутья доменных печей), кислорода, очистки металлургических газов доменные цехи для выплавки чугуна и ферросплавов или цехи для производства железорудных металлизованных окатышей заводы для производства ферросплавов сталеплавильные цехи (конвертерные, мартеновские, электросталеплавильные) для производства стали прокатные цехи, в которых слитки стали перерабатывают в сортовой прокат балки, рельсы, прутки, проволоку, лист. [c.25]

Металловедением называется наука, изучающая внутреннее строение и свойства металлов и сплавов в их взаимосвязи. К числу свойств металлов и сплавов относятся механические (прочность, вязкость и твердость), химические (сопротивление действию агрес-, сивной среды), физические (магнитные, электрические, объемнее и тепловые), технологические (жидкотекучесть, штампуемоеть, обрабатываемость режущим инструментом, прокаливаемость). [c.7]

Механические и физические свойства металлов и сплавов зависят от химического состава, а также в значительной степени от макро- и микроструктуры. Сплавы одного и того же химического состава могут иметь суще-ствеиио различные свойства в зависимости от размеров, формы, однородности зерен. Значения механических характеристик также зависят от структуры. Имеется четкая связь между размерами зерен и пределами текучести и прочности. Крупнозернистая структура снижает пластичность сплавов при нормальной температуре. Служебные свойства их при повышенных и высоких температурах обеспечиваются определенной величиной зерен н их однородностью без разнозернисто-сти. [c.143]

Химический состав влияет на механические, физические и технологические свойства металлов и сплавов. На свойства чугуна и сталей в первую очередь оказывает влияние углерод. Для производства автомобильных деталей применяют, как правило, мало- и среднеуглеродистые качественные стали, содержащие до 0,5% углерода. При изготовлении пружин и рессор применяют высокоуглеро-дйстые стали с содержанием углерода до 0,70%. Кроме того, высокоуглеро-,. дистые стали широко используют в автомобилестроении и авторемонтном про изводстве для изготовления режущего инструмента. [c.6]

Металлы и сплавы при одном и том же химическом составе в зависимости от применяемых методов обработки могут иметь различное структурное строение, которое в конечном итоге определяет механические свойства металлов и сплавов. При определении структуры следует различать макроструктуру, видимую невооруженным глазом или через лупу на изломах или на соответствующим образом подготовленных образцах (макрошлифах) и микроструктуру, видимую при больших увеличениях при помоищ оптических или электронных микроскопов на микрошлифах. [c.7]

mash-xxl.info

Основные свойства исходных металлов и сплавов — Ручная ковка — Металл

В кузнечном производстве обрабатывают разнообразные металлы и сплавы. Они обладают различными механическими, физическими и технологическими свойствами. Указанные свойства имеют важное значение, знание их необходимо при выборе режимов обработки.К основным физическим свойствам относят плотность, температуру плавления, теплоемкость и теплопроводность.

Плотность (g) — физическая величина, определяющая массу металла в единице объема (кг/м³). Большинство сталей имеет плотность 7850 кг/м³, алюминиевые сплавы — 2500, бронза — 8500 кг/м³.

Температура плавления (Tпл) — важная величина, которую необходимо знать при выборе температурного режима обработки давлением. Следует помнить, что температура плавления чистых металлов не совпадает с температурой плавления их сплавов.

Теплоемкость — отношение количества теплоты, сообщаемого телу (системе) при бесконечно малом изменении его состояния в каком-либо процессе, к соответствующему изменению температуры этого тела. Теплоемкость единицы массы вещества называется удельной теплоемкостью [ккал/(кг х град)]. Теплоемкость металлов в основном зависит от температуры. Наибольшую удельную теплоемкость сталь имеет при температуре 800 — 1100’С, она составляет 0,168 ккал/(кг х град). Чем выше удельная теплоемкость металла, тем больше требуется израсходовать тепловой энергии для нагрева до требуемой температуры.

Теплопроводность — это один из видов теплообмена, при котором перенос энергии в форме теплоты в неравномерно нагретой среде имеет атомно-молекулярный характер. Чем меньше теплопроводность металла, тем больше разница температуры различных частей заготовки и тем больше опасность появления трещин в металле. Теплоемкость сталей (особенно легированных) в пять раз меньше теплоемкости меди и алюминия.

Прочностные свойства металлов, их способность деформироваться характеризуются механическими свойствами. К основным свойствам относятся прочность, пластичность, твердость и ударная вязкость. Количественно эти свойства определяются экспериментально растяжением образцов на испытательных машинах.

Прочность — это способность материала сопротивляться разрушению от действия на него внешних сил. Количественно прочность характеризуют пределом прочности σв, который равен отношению разрушающей силы Рв к площади поперечного сечения исходного образца F₀(МПа): σв = Рв/F₀.

Пластичность — это способность металла изменять форму под действием внешних и внутренних сил без разрушения.

Твердость — способность металла сопротивляться внедрению в него более твердого тела. Определяют твердость на твердомерах внедрением стального закаленного шарика в металл (на приборе Бринелля) или внедрением алмазной пирамиды в хорошо подготовленную поверхность образца (на приборе Роквелла). Чем меньше величина отпечатка, тем больше твердость. испытуемого металла. Например, углеродистая сталь имеет твердость НВ 100 — 150 (по Бринеллю), а после закалки — НВ 500 — 600.

Ударная вязкость — это способность металла поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки. Величина этой характеристики металла определяется отношением затраченной механической работы на разрушение образца при ударном изгибе к площади поперечного сечения образца (Дж/м²): ан = А/F₀.

Ударная вязкость — одна из важнейших характеристик, определяющая работоспособность материала при эксплуатации.

К технологическим свойствам относят ковкость, объемную и линейную усадку, свариваемость, закаливаемость, обрабатываемость резанием, жидкотекучесть и др: В кузнечном производстве особое значение имеют первые четыре свойства.

Ковкость определяет способность металла пластически деформироваться в больших пределах при небольшом сопротивлении деформированию. Это одно из основных свойств для обработки давлением.

Объемная и линейная усадка — это уменьшение объема и линейных размеров заготовки в процессе охлаждения после ковки или после термической обработки. Приближенно можно считать, что размеры стальных заготовок при охлаждении с ковочной температуры до цеховой уменьшаются на 1,2 — 1,3%. Усадку учитывают при проектировании рабочей полости штампов, так как при усадке заготовка может заклиниться на инструменте и т. д.

Свариваемость — способность металлов образовывать высококачественные сварные соединения при кузнечной и других спосабах сварки. Хорошо свариваются стали с малым содержанием углерода, плохо — легированные и высокоуглеродистые. Также имеют плохую свариваемость алюминий и его сплавы и другие цветные металлы и сплавы.

Закаливаемость — способность металлов приобретать в результате закалки высокую твердость. Хорошо закаливаются стали с содержанием углерода от 0,4 до 0,7. Как правило, при закалке стали уменьшаются ее пластичность и ударная вязкость, увеличивается прочность.

ags-metalgroup.ru

Состав, строение и свойства металлических сплавов — журнал «Рутвет»

Оглавление:

- Понятие о металлических сплавах

- Классификация металлических сплавов

- Свойства сплавов

- Строение металлических сплавов

- Аморфные металлические сплавы

К сожалению, древними мастерами не были оставлены описания методов обработки сплавов и информация о том, каков был их состав. А ведь в древности люди уже умели работать со сплавами и изготавливать из них различные предметы. Такую литературу можно найти, начиная со средневековья, однако, эти источники довольно сложно расшифровать, чтобы понять всю терминологию и названия сплавов. Поэтому сведения о том, каков был состав металлических сплавов того или иного предмета в настоящее время можно получить только на основании самих вещей: древних орудий труда, оружия, украшений, монет, посуды.

Сплав — макроскопическая однородная система, состоящая из двух или нескольких металлов (иногда это могут быть металлы и неметаллы), обладающие характерными металлическими свойствами. Другими словами, сплав представляет собой любую однородную систему, полученную методом сплавления металлов, неметаллов или органических соединений. Примеры металлических сплавов: сталь, бронза, чугун. Они отличаются от чистых металлов своими свойствами — прочностью, твердостью, электрическим сопротивлением.

Как правило, свои названия сплавы получают от названий элементов, которые содержатся в них в наибольших количествах. К примеру, в сплаве алюминия основным элементом является алюминий, в сплаве железа — железо.

Как правило, свои названия сплавы получают от названий элементов, которые содержатся в них в наибольших количествах. К примеру, в сплаве алюминия основным элементом является алюминий, в сплаве железа — железо.

Существуют различные типы металлических сплавов. К какому именно типу относится каждый конкретный сплав, можно определить на основании следующих факторов:

- Характер металла, являющегося в сплаве основой:

- Цветные сплавы (основой которых являются цветные металлы).

- Черные сплавы (основой которых является железо).

- Сплавы радиоактивных металлов.

- Сплавы редких металлов.

- Количество компонентов:

- Двойные.

- Тройные и т.д.

- Легкоплавкие.

- Тугоплавкие.

- Жаропрочные.

- Высокопрочные.

- Коррозионно-стойкие.

- Антифрикционные.

- Твёрдые.

- Гомогенные.

- Гетерогенные.

- Технология производства сплавов:

- Деформируемые (технология производства металла — ковка, штамповка, прессование и др.)

- Литейные (детали изготавливаются методом литья).

Классификация металлических сплавов:

Свойства сплавов

На свойства сплавов влияет не только их состав, но и способы механической и тепловой обработки. Еще в 19 веке новые практически полезные сплавы искались методом проб и ошибок, учась также отличать металлы от неметаллов. И только в конце 19-начале 20 веков металлические сплавы и их свойства были изучены более глубоко благодаря фундаментальным открытиям в области физической химии.

В металловедении существуют следующие типы сплавов:

- Химическое соединение. (Образуется в результате химического взаимодействия).

- Твёрдый раствор. (Атомы, из которых состоит сплав, образуют общую кристаллическую решетку).

- Механическая смесь. (Характеризуется самостоятельной кристаллизацией каждого элемента сплава).

Механические свойства сплавов

Основными механическими свойствами являются вязкость, пластичность, прочность, ползучесть, твёрдость, износостойкость, выносливость. Это главные характеристики всех металлических сплавов.

Физические свойства

К физическим свойствам сплавов относятся удельный вес, электропроводность, коэффициенты объёмного и линейного расширения, теплопроводность, температура плавления, свариваемость.

Химические свойства сплавов

Химическая стойкость сплавов и металлов определяется их способностью к сопротивлению химическим воздействиям разных агрессивных сред. Характерный пример химического воздействия — процесс коррозии (окисления металлов).

Видео о металлических сплавах и их свойствах

Строение металлических сплавов

Основной элемент металлического сплава определяет своей атомной решеткой кристаллографическое строение данного сплава. Все остальные элементы по отношению к основному являются примесями. Так, строение металлических сплавов можно рассмотреть на примере стали: её кристаллографическое строение определяет кристаллографическая решетка железа, поэтому данный слав и называют сталью. Если же среди элементов, входящих в состав сплава, кристаллическую решетку образует не железо, а к примеру, кобальт или никель, то сплав будет кобальтовым или никелевым.

Чистые металлы всегда имеют более простое строение по сравнению со сплавами. Строение металлических сплавов и превращения, происходящие в них, изучаются разнообразными методами исследований.

Подавляющее большинство металлических сплавов имеют кристаллическое строение, а характеристика свойств металлических сплавов такая же, как и характеристика свойств металлов. В настоящее время строение металлических сплавов изучается с помощью методов радиографии, рентгеновского анализа.

Аморфные металлические сплавы

Аморфные металлические сплавы представляют собой сплавы и металлы, атомы которых имеют беспорядочное расположение. Свойства аморфных металлов значительно отличаются от свойств, которые присущи металлическим кристаллам, в которых атомы расположены упорядоченно.

При формировании аморфной структуры сплава происходят фундаментальные изменения таких свойств, как электрические, магнитные, механические, сверхпроводящие и другие. Некоторые из них представляют огромный интерес как для практики, так и для науки.

Поскольку в расплавленном металле атомы не могут принимать фиксированное положение в пространстве, ученые попытались «заморозить» беспорядочно расположенные атомы методом моментального охлаждения. Таким образом был изобретён метод закалки из жидкого состояния — основной способ получения металлического стекла. Аморфные сплавы, полученные таким методом, имеют такую же структуру, как и структура замороженной жидкости.

Поскольку в расплавленном металле атомы не могут принимать фиксированное положение в пространстве, ученые попытались «заморозить» беспорядочно расположенные атомы методом моментального охлаждения. Таким образом был изобретён метод закалки из жидкого состояния — основной способ получения металлического стекла. Аморфные сплавы, полученные таким методом, имеют такую же структуру, как и структура замороженной жидкости.

Аморфные сплавы имеют очень высокую коррозийную стойкость, магнитную проницаемость, твёрдость, прочность и, вместе с тем, высокую вязкость разрушения.

Таким образом, можно сделать вывод, что аморфные металлические стёкла обладают хорошими механическими свойствами. Однако, несмотря на это, их не используют для изготовления ответственных деталей конструкций, поскольку они имеют высокую стоимость и отличаются сложной технологией производства.

Что еще Вы можете добавить о металлических сплавах? Расскажите об этом в комментариях.

Видео о металлических сплавах

www.rutvet.ru