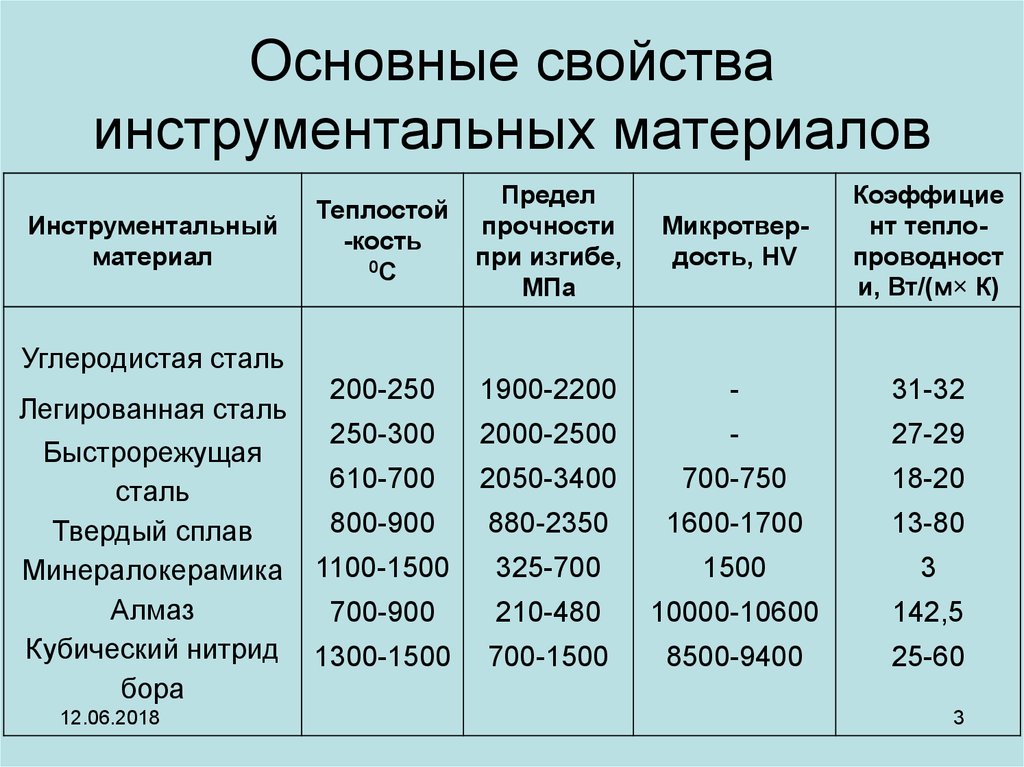

Чем больше твердость обрабатываемых материалов, толще стружка и выше скорость резания, тем больше энергия, затрачиваемая на процесс обработки резанием. Механическая энергия переходит в тепловую. Выделяющееся тепло нагревает резец, деталь, стружку и частично рассеивается. Поэтому основным требованием, предъявляемым к инструментальным материалам, является высокая теплостойкость, т. е. способность сохранять твердость и режущие свойства при длительном нагреве в процессе работы. По теплостойкости различают три группы инструментальных сталей для режущего инструмента: нетеплостойкие, полутеплостойкие и теплостойкие.

При нагреве до 200—300 °С нетеплостойких сталей в процессе резания углерод выделяется из мартенсита закалки и начинается коагуляция карбидов цементитного типа. Это приводит к потере твердости и износостойкости режущего инструмента.

Углеродистые и низколегированные стали имеют сравнительно низкую теплостойкость и невысокую прокаливаемость, поэтому их используют для более легких условий работы при малых скоростях резания. Быстрорежущие стали, имеющие более высокую теплостойкость и прокаливаемость, применяют для более тяжелых условий работы. Еще более высокие скорости резания допускают твердые сплавы и керамические материалы. Из существующих материалов наибольшей теплостойкостью обладает нитрид бора — эльбор, Эльбор позволяет обрабатывать материалы высокой твердости, например закаленную сталь, при высоких скоростях.

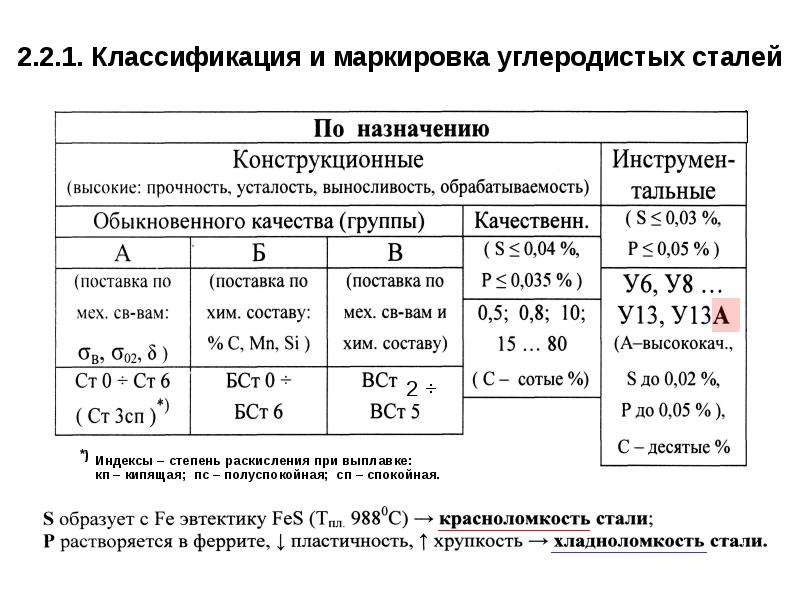

2. Углеродистые стали

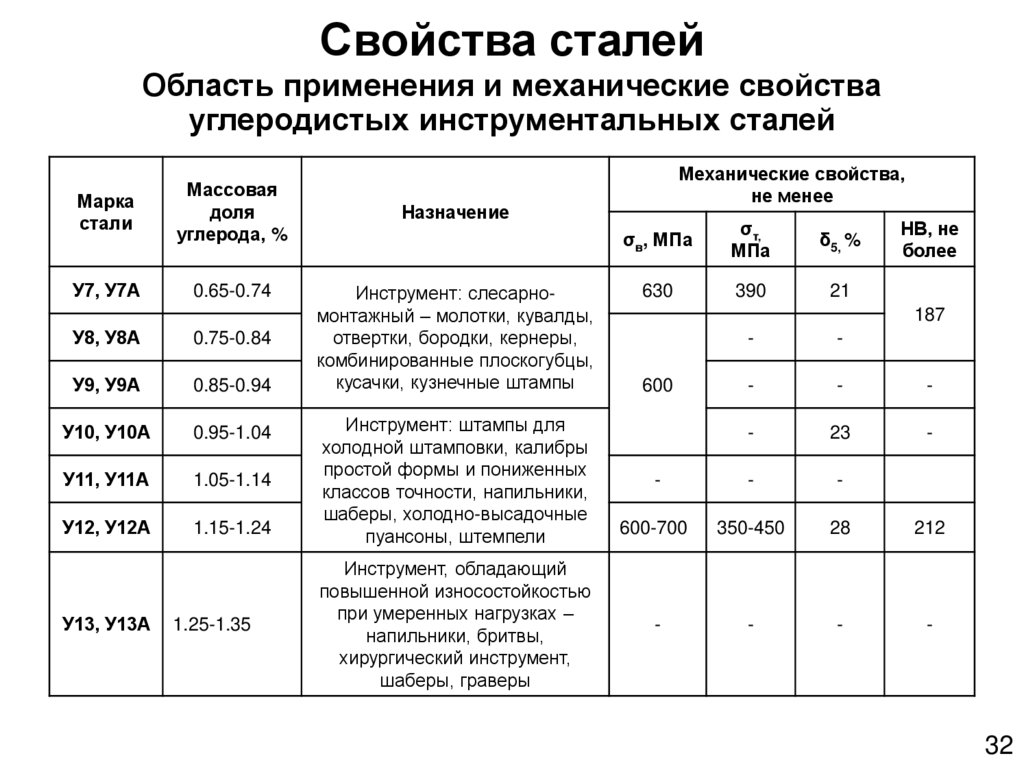

Углеродистые инструментальные стали маркируются буквой У, а следующая за ней цифра показывает содержание углерода в десятых долях процента. Для изготовления инструмента применяют углеродистые качественные стали марок У7-— У13 и высококачественные стали марок У7А—У13А. Высококачественные стали содержат не более 0,02 % серы и фосфора, качественные — не более 0,03 %.

Для изготовления инструмента применяют углеродистые качественные стали марок У7-— У13 и высококачественные стали марок У7А—У13А. Высококачественные стали содержат не более 0,02 % серы и фосфора, качественные — не более 0,03 %.По назначению различают углеродистые стали для работы при ударных нагрузках и для статически нагруженного инструмента.

Стали марок У7—У9 применяют для изготовления инструмента при работе с ударными нагрузками, от которого требуется высока

я режущая способность (зубила, клейма по металлу, деревообделочный инструмент, в частности пилы, топоры и т. д.).

Стали марок У10—У13 идут на изготовление режущего инструмента, не испытывающего при работе толчков, ударов и обладающего высокой твердостью (напильники, шаберы, острый хирургический инструмент и т. п.). Из стали этих марок иногда изготавливают также простые штампы холодного деформирования.

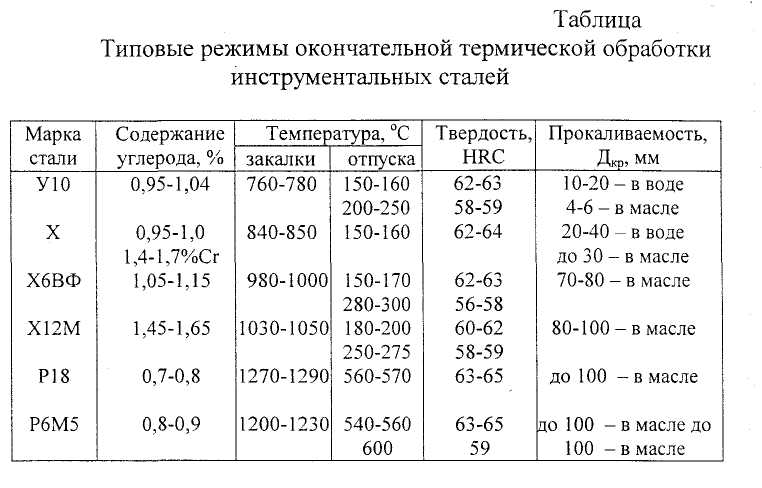

Термическая обработка углеродистых инструментальных сталей состоит из двух операций: предварительной и окончательной обработок.

Предварительная термическая обработка сталей заключается в отжиге при 740—760 °С, цель которого — получить микроструктуру, состоящую из зернистого перлита — псевдоперлита, так как при такой микроструктуре после последующей закалки получаются наиболее однородные свойства. Кроме того, при такой структуре облегчается механическая обработка инструмента.

Окончательная термическая обработка состоит из закалки и низкого отпуска. Закалку проводят в воде от 780—810 °С, т. е, с температур, для доэвтектоидных сталей лежащих несколько выше Лс3, а для заэвтектоидных — лежащих ниже Аст.

Углеродистые стали имеют очень высокую критическую скорость закалки — порядка 200—300 °С/с. Поэтому недопустимо даже малейшее замедление охлаждения при закалке, так как это может привести к частичному распаду аустенита при температурах перлитного интервала и, как следствие, к появлению мягких пятен. Особенно быстро протекает распад аустенита в углеродистых сталях при температурах, близких к 500—550 °С, где он начинается почти мгновенно, протекает чрезвычайно интенсивно и в течение нескольких секунд полностью заканчивается.

Особенно быстро протекает распад аустенита в углеродистых сталях при температурах, близких к 500—550 °С, где он начинается почти мгновенно, протекает чрезвычайно интенсивно и в течение нескольких секунд полностью заканчивается.

Инструменты, имеющие крупные размеры, при закалке в воде и в водных растворах солей, кислот и щелочей, охлаждающая способность которых выше, чем воды, закаливаются на мартенсит лишь в тонком поверхностном слое. Структура же глубинных зон инструментов представляет собой продукты распада аустенита в перлитном интервале температур. Сердцевина инструментов, имеющая такую структуру, является менее хрупкой по сравнению с мартенситной структурой. Поэтому инструменты, имеющие такую сердцевину, лучше переносят толчки и удары по сравнению с инструментами, закаленными насквозь на мартенсит.

Углеродистые стали наиболее целесообразно применять для инструментов небольшого сечения (до 5 мм), которые можно закаливать в масле и достигать при этом сквозной прокаливаемости, а также для инструментов диаметром или наименьшей толщиной 18—25 мм, в которых режущая часть приходится только на поверхностный слой, например напильники, зенкера, метчики.

Углеродистые инструментальные стали отпускают при температурах не более 200 °С во избежание снижения твердости. Твердость окончательно термически обработанного инструмента из углеродистых сталей обычно лежит в интервале НВ.С 56—64.

Достоинствами углеродистых инструментальных сталей являются низкая стоимость, хорошая обрабатываемость давлением и резанием в отожженном состоянии.

Их недостатками являются невысокие скорости резания, ограниченные размеры инструмента из-за низкой прокаливаемо-сти и его значительные деформации после закалки в воде.

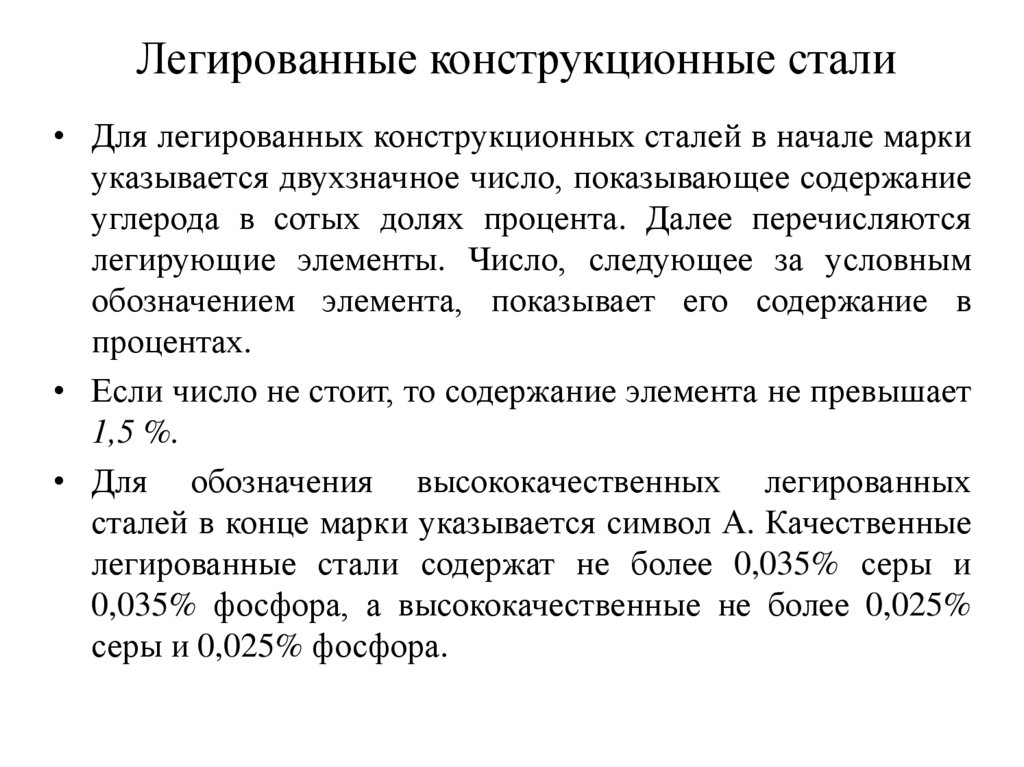

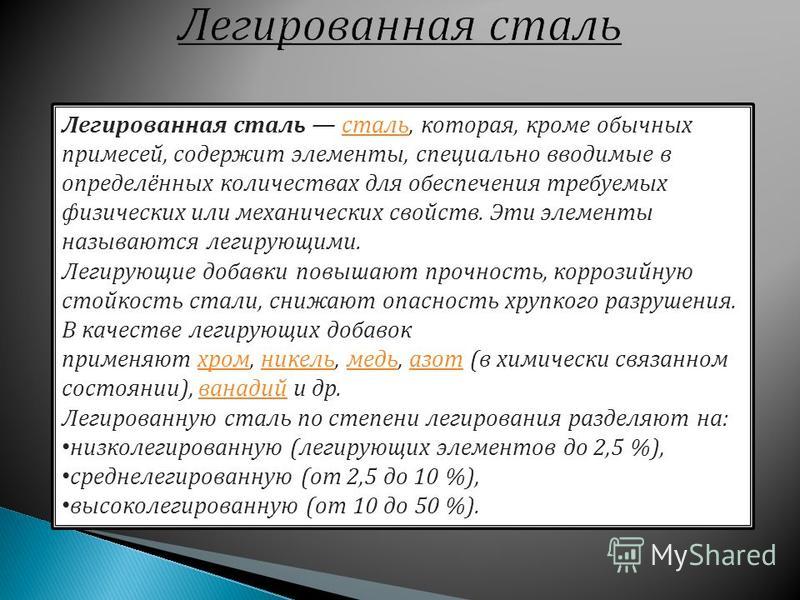

3. Легированные стали

Низколегированные стали для режущего инструмента (13Х, 9ХС) также не обладают высокой теплостойкостью и обычно пригодны для работы при температурах не более 200 — 250 <:С.

Их можно закаливать в масле до критического диаметра 40 мм и более. Применение масла или горячих закалочных сред позволяет уменьшить деформацию и коробление инструмента. Он может иметь большее сеченне, а благодаря меньшему короблению — и большую длину.

Низколегированная сталь 13Х имеет сравнительно неглубокую прокаливаемость и рекомендована для инструментов диаметром до 15 мм. Из этой стали изготавливают хирургический, гравировальный инструменты, лезвия безопасных бритв.

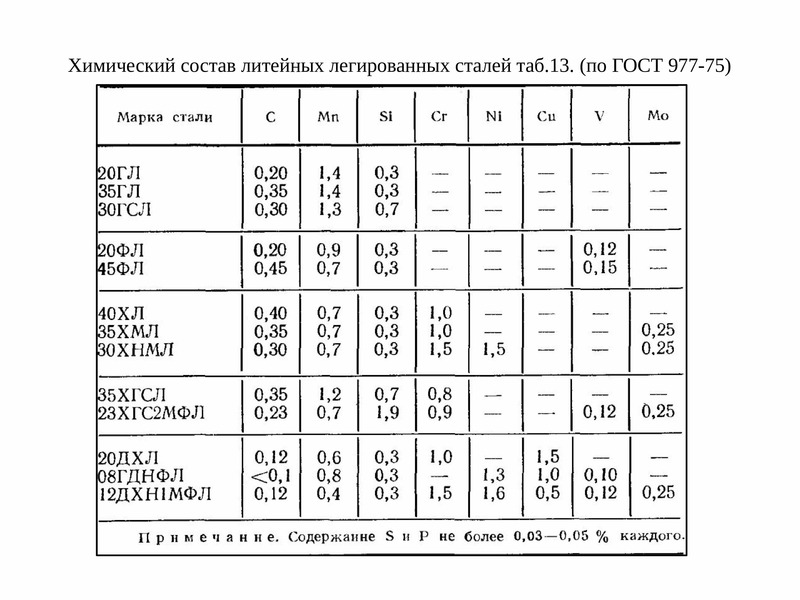

Стали 9ХС, ХВГ, ХВСГ используют для изготовления инструментов крупного сечения: сверл, разверток, протяжек диаметром 60—80 мм (табл. 14, ГОСТ 5950—73).

Обычная термическая обработка легированных режущих сталей состоит из закалки от 830 — 870 «С в масле или ступенчатой закалки и отпуска при температуре 200 °С.

Твердость после термообработки составляет //ЯС 61 — 65. Если необходимо увеличить вязкость, то температуру отпуска повышают до 200—300 (1С. Вследствие некоторого распада мартенсита твердость после этого снижается до Н=С 55—60.

Твердость после термообработки составляет //ЯС 61 — 65. Если необходимо увеличить вязкость, то температуру отпуска повышают до 200—300 (1С. Вследствие некоторого распада мартенсита твердость после этого снижается до Н=С 55—60.Таблица 14. Химический состав некоторых легированных инструментальных сталей, %

Марка стали | С | мп | Сг | ш | V | |

13Х | 1,25—1,40 | 0,30—0,60 | 0,15—0,35 | 0,40—0,70 |

|

|

9ХС | 0,85—0. | 0,30-0,60 | 1,20—1,60 | 0,95—1,25 |

| |

ХВГ | 0,90—1,05 | 0,80—1,10 | 0,15—0,35 | 0,90—1,20 | 1,20—1,60 | — |

ХВСГ | 0,95—1,05 | 0,60—0,90 | 0,65—1,00 | 0,60—1,10 | 0,50—0,80 | 0,05-0,15 |

9Х5ВФ | 0,85—1,00 | 0,15—0,40 | 4,50—5,50 | 0,80—1,20 | 0,15—0,30

|

4.

Быстрорежущие стали

Быстрорежущие сталиС увеличением скорости резания возрастают требования к теплостойкости стали. Этим требованиям в большей мере удовлетворяют быстрорежущие стали.

Таблица 15. Химический состав некоторых быстрорежущих сталей,

Марка |

| Сг | XV | V | Мо |

|

|

|

|

|

|

Р18 | 0,70—0,80 | 3,8—4,4 | 17,0—18,5 | 1,0—1,4 | До 1,0 |

Р9 | 0,65—0,95 | 3,8—4,4 | 8,5—10,0 | 2,0—2,6 | До 1,0 |

Р6М5 | 0,80—0,88 | 3,8—4,4 | 5,5—6,5 | 1,7—2,1 | 5,0—5,5 |

Р6А13 | 0,85—0,95 | 3,0—3,5 | 5,5—6,5 | 2,0—2,5 | 3,0—3,6 |

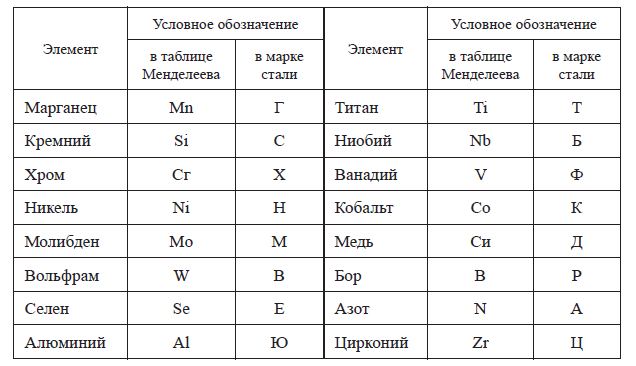

Быстрорежущие стали маркируют буквой Р (гарМ быстрый, скорый), цифры показывают среднее содержание вольфрама, являющегося основным легирующим элементом. Среднее содержание углерода и хрома во всех быстрорежущих сталях обычно составляет соответственно 1 и 4 %, поэтому эти элементы не указываются. Содержание остальных легирующих в целых процентах указывается как обычно в цифрах, следующих за их буквенным обозначением.

Среднее содержание углерода и хрома во всех быстрорежущих сталях обычно составляет соответственно 1 и 4 %, поэтому эти элементы не указываются. Содержание остальных легирующих в целых процентах указывается как обычно в цифрах, следующих за их буквенным обозначением.

Быстрорежущая сталь после закалки и отпуска имеет структуру высоколегированного отпущенного мартенсита с карбидами. Она сохраняет первоначальную структуру практически неизменной при нагреве до 600—620 °С. Резцы из быстрорежущей стали позволяют увеличить скорость резания в 8—10 раз по сравнению с инструментом из углеродистых сталей УЮ—У10А.

Химический состав некоторых быстрорежущих сталей приведен в табл. 15 (ГОСТ 19265—73).

Известно, что потери твердости при нагреве обусловлена в первую очередь, коагуляцией выделившихся карбидов. Коагуляция карбидов в углеродистой и легированной сталях при температурах более 300 °С ведет к быстрой потере твердости. Теплостойкость быстрорежущих сталей обусловлена легированием их карбидо-образующими элементами вольфрамом, ванадием и молибденом в количествах, достаточных для связывания почти всего углерода в специальные карбиды. Они коагулируют при температурах более 600 °С.

Они коагулируют при температурах более 600 °С.

Микроструктура быстрорежущей стали приведена на рис. 126. При затвердевании литой быстрорежущей стали образуется эвтектика, напоминающая ледебурит и располагающаяся по границам зерен. После ковки или прокатки сетка эвтектики подвергается дроблению с измельчением входящих в нее карбидов и более равномерным их распределением в основной матрице.

После прокатки или ковки быстрорежущую сталь подвергают изотермическому отжигу для уменьшения твердости и облегчения механической обработки. Сталь выдерживают при 740 °С до полного превращения аустенита в перлито-сорбитную структуру.

Высокую теплостойкость инструмент из быстрорежущих сталей приобретает после закалки и многократного отпуска. При нагреве под закалку необходимо обеспечить максимальное растворение карбидов и получение высоколегированного аустенита. Такая структура увеличивает прокаливаемость и позволяет получить стали для изготовления режущего инструмента и быстроизнашивающихся деталей технологического оборудования.

Особо твердые инструментальные материалы созданы на основе нитрида бора и нитрида кремния. В них нет пластичной металлической связки. Изделия из этих материалов изготавливают либо с помощью взрыва, либо в условиях сверхвысоких статических давлений и высоких температур. Изделия из нитридов бора и кремния используют в качестве материала иденторов (наконечников) для измерения твердости тугоплавких материалов в интервале температур 700—1800 °С, как абразивный материал и в качестве сырья для изготовления сверхтвердых материалов, применяемых для оснащения режущей части инструментов для обработки закаленных сталей, твердых сплавов, стеклопластиков, цветных металлов. Они обладают высокой твердостью (НК.А 94—96), прочностью, износостойкостью, теплопроводностью, высокой стабильностью физических свойств и структуры при повышении температуры до 1000 °С. Их преимуществом является доступность и дешевизна исходного продукта, благодаря чему они используются для замены вольфрамсодержащих твердых сплавов.

Для изготовления доводочных паст, шлифовальных кругов применяют абразивные материалы. Они представляют собой порошки, либо скрепленные связкой, либо нанесенные на гибкую основу — ткань или бумагу. Различают природные и искусственные абразивные материалы. К природным относятся алмазы, гранаты, корунд; к искусственным — искусственные алмазы, гексагональный нитрид бора (эльбор), карборунд.

ЭК41(9Х6М3Ф3АГСТ)

Главная/Характеристики Марок Стали, Металлопроката/ЭК41(9Х6М3Ф3АГСТ)

Инструментальные быстрорежущие стали

Быстрорежущая сталь — это высоколегированная сталь, применяемая, главным образом, для изготовления режущего инструмента, работающего на скоростях, в 3-5 раз больших, чем инструмент из углеродистой инструментальной стали. Такая скорость обусловлена большей износостойкостью стали.

Быстрорежущие стали обозначаются буквами, соответствующими карбидообразущим и легирующим элементам:

- Р — вольфрам

- М — молибден

- Ф — ванадий

- А — азот

- К — кобальт

- Т — титан

- Ц — цирконий

За буквой следует цифра, обозначающая среднее содержание элемента в процентах (содержание хрома до 4% в обозначениях не указывается). Цифра, стоящая в начале названия марки стали, указывает содержание углерода в десятых долях процента. Например, сталь марки Р6М5 содержит 6% вольфрама и 5% молибдена.

Цифра, стоящая в начале названия марки стали, указывает содержание углерода в десятых долях процента. Например, сталь марки Р6М5 содержит 6% вольфрама и 5% молибдена.

Применяемые быстрорежущие стали делятся на три группы: нормальной. повышенной и высокой производительности.

Технологические свойства и области применения быстрорежущих сталей

| Марка стали | Характерные физико-механические свойства | Шлифуемость | Область применения |

|---|---|---|---|

| Р18 | Удовлетворительная прочность, износосойкость при малых и средних скоростях резания | Хорошая | Для всех видов режущего инструмента при обработке углеродистых и легированных конструкционных сталей. |

| Р12 | Близкие к свойства стали Р18, но более высокие «горячая» пластичность и прочность, вязкость. | Удовлетворительная | То же, что для стали Р18, а так же для обработки некоторых видов коррозионно-стойкой стали. |

| Р9 | Близкие к свойства стали Р18, но обладает лучшими механическими свойствами. | Пониженная по сравнению со шлифуемостью стали Р18, повышенная склонность к проявлению прижогов при заточке. | Для инструментов простой формы, для обработки конструкционных материалов. |

| Р6М5, 9Х6М3Ф3АГСТ, 9Х4М3Ф2АГСТ | Повышенная прочность, повышенная склонность к обезуглероживанию и выгоранию молибдена. | Удовлетворительная | Та же, что для стали Р18, но предпочтительны для изготовления резьбонарезного инструмента, а также инсрумента, работающего с ударными нагрузками. |

| А11Р3АМФ2 | Склонна к перегреву. | Пониженная | Для инструмента простой формы при обработке углеродистых и конструкционных сталей с прочностью не более 800 МПа. |

| Р12Ф3 | Стойкоть выше в 1,5 — 2,5 раза чем у стали Р12 и Р6М5 при средних скоростях резания. | Для чистовых инструментов при обработке вязких сталей, обладающих абразивными свойствами. | |

| Р6М5Ф3 | Повышенная прочность, вязкость, износостойкость. | Для чистовых и получистовых инструментов (фасонные резцы, развёртки, протяжки, фрезы) при обработке углеродистых и легированных конструкционных сталей. | |

| Р9К5 | Повышенная вторичная твёрдость. | Пониженная, близкая к шлифуемости стали Р9 | Для различных инструментов при обработке коррозионно-стойких сталей и жаропрочных сплавов, а так же сталей повышенной прочности. |

| Р18К5Ф2 | Повышенная вторичная твёрость и изгносостойкость. | Пониженная, рекомендуются эльборовые круги | Для черновых и получистовых инструментов при обработке высокопрочных коррозионно-стойких и жаропрочных сталей и сплавов. |

| Р6М5К5 | Для черновых и получистовых инструментов при обработке легированных и коррозионно-стойких сталей. | ||

| Р9М4К8 | Для различных инструментов при обработке высокопрочных, жаропрочных, и коррозионно-стойких сталей и сплавов, а так же улучшенной легированной стали. | ||

| Р10К5Ф5 | Повышенная вторичная твёрдость, высокая износостойкость. | Низкая, рекомендуется применять эльборовые шлифовальные круги. | Для черновых и получистовых инструментов при обработке высокопрочных коррозионно-стойких и жаропрочных сталей и сплавов. |

| Р9К10 | Повышенная вторичная твёрдость, пониженная ударная вязкость. | Пониженная, близкая к шлифуемости стали Р9. | Для различных инструментов при обработке коррозионно-стойких сталей и жаропрочных сплавов, а так же сталей повышенной прочности. |

| Р12Ф4К5 | Высокая прочность и вязкость, повышенная износостойкость. | Низкая | Для чистовх и получистовых инструментов для обработки большинства марок труднообрабатываемых материалов. |

| Р12М3Ф2К8, Р6М5Ф2К8 | Повышенная прочность, высокая износостойкость. | Пониженная | Для различных инструментов для обработки труднообрабатываемых материалов а так же для обработки конструкционных материалов на высоких скоростях резания |

| К10Р10М4Ф3 | Пониженная прочность, высокая износостойкость. | Низкая, склонность к обезуглероживанию | Для инструментов простой формы для обработки труднообрабатываемых материалов, а так же для чистовых и получистовых инструментов, работающих на автоматических станках |

| Р6М5К5-МП | Высокая прочность на изгиб, в 1,5 -2,5 раза более высокая стойкость по сравнению с аналогичной маркой обычного производства. | Удовлетворительная, но выше чем у стали Р6М5 | Для черновых и получистовых инструментов (фрезы, свёрла, зенкеры, и др.) для обработки жаростойких и высокопрочных сталей, жаропрочных сплавов типа ХН77ТЮР |

| Р9К5-МП | Повышенная, по отношению к стали Р6К5 | ||

| Р9М4К8-МП | Хорошая | Для черновых и получистовых инструментов фрезы, свёрла, зенкеры и др. для обработки жаропрочных сплавов пониженной обрабатываемости типа ЖС6-КП для обработки жаропрочных сплавов пониженной обрабатываемости типа ЖС6-КП | |

| Р12М3К5Ф2-МП | Улучшенная | Для обработки жаропрочных сталей при протягивании | |

| Р12М3К8Ф2-МП, Р12М3К10Ф3-МП | Для чистовых и получистовых инструментов для обработки жаропрочных сплавовтипа ВЛЖ-12 | ||

| Р6М5К5-МП | Для обработки низко- и среднелегированных сталей при фасонном точении, сверлении, развёртывании, зенкеровании, фрезеровании, зубодолблении |

Таблицы свойств материалов | МеханиКальк

ПРИМЕЧАНИЕ. Эта страница использует JavaScript для форматирования уравнений для правильного отображения. Пожалуйста, включите JavaScript.

В приведенных ниже таблицах представлены свойства обычных конструкционных материалов. Предоставленные данные о свойствах материала должны быть репрезентативными для описываемого материала. Предоставленные значения имеют тенденцию к консервативному концу спектра и могут использоваться в качестве базовых расчетных значений для предварительного проектирования. Однако эти значения не соответствуют какой-либо конкретной спецификации, поэтому их не следует использовать в окончательном проекте без предварительной консультации с соответствующими спецификациями материалов. Данные предоставляются «как есть» без каких-либо явных или подразумеваемых гарантий. MechaniCalc, Inc. не несет ответственности за любые убытки, возникшие в результате использования этих данных.

Однако эти значения не соответствуют какой-либо конкретной спецификации, поэтому их не следует использовать в окончательном проекте без предварительной консультации с соответствующими спецификациями материалов. Данные предоставляются «как есть» без каких-либо явных или подразумеваемых гарантий. MechaniCalc, Inc. не несет ответственности за любые убытки, возникшие в результате использования этих данных.

Черные сплавы

Углеродистая сталь

| Материал | Состояние | Предел текучести Прочность [ksi] | Максимальная Прочность [тыс.фунтов/кв.дюйм] | Удлинение % | Эластичность Модуль упругости [psi] | Плотность [фунт/дюйм 3 ] | Коэффициент Пуассона |

|---|---|---|---|---|---|---|---|

| AISI 1020 | Горячекатаный | 32 | 50 | 25 | 29e6 | 0,283 | 0,32 |

| Холодная обработка | 60 | 70 | 5 | ||||

| Снятие стресса | 50 | 65 | 10 | ||||

| Отожженный | 28 | 48 | 30 | ||||

| Нормализованный | 34 | 55 | 22 | ||||

| АИСИ 1045 | Горячекатаный | 45 | 75 | 15 | 29e6 | 0,283 | 0,32 |

| Холодная обработка | 80 | 90 | 5 | ||||

| Снятие стресса | 70 | 80 | 8 | ||||

| Отожженный | 35 | 65 | 20 | ||||

| Нормализованный | 48 | 75 | 15 | ||||

| АСТМ А36 | 36 | 58 | 21 | 29e6 | 0,283 | 0,3 | |

| АСТМ А516 | Класс 70 | 38 | 70 | 17 | 29e6 | 0,283 | 0,3 |

ПРИМЕЧАНИЕ : См. нашу базу данных материалов для получения данных, соответствующих спецификациям конкретных материалов. нашу базу данных материалов для получения данных, соответствующих спецификациям конкретных материалов. | |||||||

Легированная сталь

| Материал | Состояние | Предел текучести Прочность [ksi] | Максимальная Прочность [тыс.фунтов/кв.дюйм] | Удлинение % | Эластичность Модуль упругости [psi] | Плотность [фунт/дюйм 3 ] | Коэффициент Пуассона |

|---|---|---|---|---|---|---|---|

| AISI 4130 | Горячекатаный | 70 | 90 | 20 | 29e6 | 0,283 | 0,32 |

| Снятие стресса | 85 | 105 | 10 | ||||

| Отожженный | 55 | 75 | 30 | ||||

| Нормализованный | 60 | 90 | 20 | ||||

| AISI 4140 | Горячекатаный | 90 | 120 | 15 | 29. 7e6 7e6 | 0,283 | 0,32 |

| Снятие стресса | 100 | 120 | 10 | ||||

| Отожженный | 60 | 80 | 25 | ||||

| Нормализованный | 90 | 120 | 20 | ||||

| АСТМ А242 | 46 | 67 | 18 | 30e6 | 0,282 | 0,3 | |

| АСТМ А302 | Класс А | 45 | 75 | 15 | 29e6 | 0,282 | 0,29 |

| Класс С | 50 | 80 | 17 | ||||

| АСТМ А514 | Закалка и отпуск | 100 | 110 | 18 | 29e6 | 0,283 | 0,3 |

| АСТМ А517 | Марка F | 100 | 115 | 16 | 29e6 | 0,280 | 0,29 |

| АСТМ А533 | Класс 1 | 50 | 80 | 18 | 29e6 | 0,282 | 0,29 |

| Класс 2 | 70 | 90 | 16 | ||||

| Класс 3 | 83 | 100 | 16 | ||||

| АСТМ А572 | 50 класс | 50 | 65 | 18 | 30e6 | 0,283 | 0,3 |

| АСТМ А588 | 50 | 70 | 18 | 29. 7e6 7e6 | 0,280 | 0,28 | |

| АСТМ А633 | Марка Е | 55 | 75 | 18 | 29.7e6 | 0,280 | 0,28 |

| АСТМ А656 | 50 класс | 50 | 60 | 20 | 29e6 | 0,282 | 0,29 |

| Класс 60 | 60 | 70 | 17 | ||||

| Класс 70 | 70 | 80 | 14 | ||||

| Класс 80 | 80 | 90 | 12 | ||||

| Класс 100 | 100 | 110 | 12 | ||||

| АСТМ А710 | Класс А | 80 | 85 | 20 | 29.7e6 | 0,280 | 0,3 |

| ХИ-80 | 80 | — | 18 | 29.7e6 | 0,280 | 0,3 | |

| ХИ-100 | 100 | — | 16 | 29. 7e6 7e6 | 0,284 | 0,3 | |

| ПРИМЕЧАНИЕ : См. нашу базу данных материалов для получения данных, соответствующих спецификациям конкретных материалов. | |||||||

Нержавеющая сталь

| Материал | Класс | Состояние | Предел текучести Прочность [ksi] | Максимальная Прочность [тыс.фунтов/кв.дюйм] | Удлинение % | Эластичность Модуль упругости [psi] | Плотность [фунт/дюйм 3 ] | Коэффициент Пуассона |

|---|---|---|---|---|---|---|---|---|

| AISI 201 | Аустенитный | Отожженный | 40 | 75 | 40 | 28e6 | 0,289 | 0,27 |

| AISI 202 | Аустенитный | Отожженный | 40 | 75 | 40 | 28e6 | 0,289 | 0,27 |

| AISI 302 | Аустенитный | Отожженный | 30 | 75 | 40 | 28e6 | 0,289 | 0,27 |

| AISI 304 | Аустенитный | Отожженный | 30 | 75 | 40 | 28e6 | 0,289 | 0,29 |

| АИСИ 304Л | Аустенитный | Отожженный | 25 | 70 | 40 | 28e6 | 0,289 | 0,28 |

| AISI 316 | Аустенитный | Отожженный | 30 | 75 | 40 | 28e6 | 0,289 | 0,26 |

| AISI 316L | Аустенитный | Отожженный | 25 | 70 | 40 | 28e6 | 0,289 | 0,26 |

| AISI 405 | Ферритный | 25 | 60 | 20 | 29e6 | 0,282 | 0,28 | |

| AISI 410 | Мартенситный | Отожженный | 40 | 70 | 16 | 29e6 | 0,282 | 0,28 |

| Закалка и отпуск | 80 | 100 | 12 | |||||

| AISI 430 | Ферритный | 30 | 60 | 20 | 29e6 | 0,282 | 0,28 | |

| AISI 446 | Ферритный | Отожженный | 40 | 65 | 16 | 29e6 | 0,282 | 0,28 |

| 15-5PH | Мартенситный дисперсионный твердеющий | Х900 | 170 | 190 | 10 | 28. 5e6 5e6 | 0,283 | 0,27 |

| х2025 | 145 | 155 | 12 | |||||

| х2150 | 105 | 135 | 16 | |||||

| 17-4PH | Мартенситный дисперсионный твердеющий | Х900 | 170 | 190 | 10 | 28.5e6 | 0,282 | 0,27 |

| х2025 | 145 | 155 | 12 | |||||

| х2150 | 105 | 135 | 16 | |||||

| 17-7PH | Полуаустенитный дисперсионно-твердеющий | Th2050 | 150 | 177 | 6 | 29e6 | 0,276 | 0,28 |

| А-286 | Аустенитный дисперсионный твердеющий | 95 | 140 | 15 | 29.1e6 | 0,287 | 0,31 | |

| Сплав 2205 | Дуплекс аустенитно-ферритный | 65 | 95 | 25 | 28. 5e6 5e6 | 0,287 | 0,27 | |

| Ферраллий 255 | Дуплекс аустенитно-ферритный | 80 | 110 | 15 | 28.5e6 | 0,287 | 0,27 | |

| ПРИМЕЧАНИЕ : См. нашу базу данных материалов для получения данных, соответствующих спецификациям конкретных материалов. | ||||||||

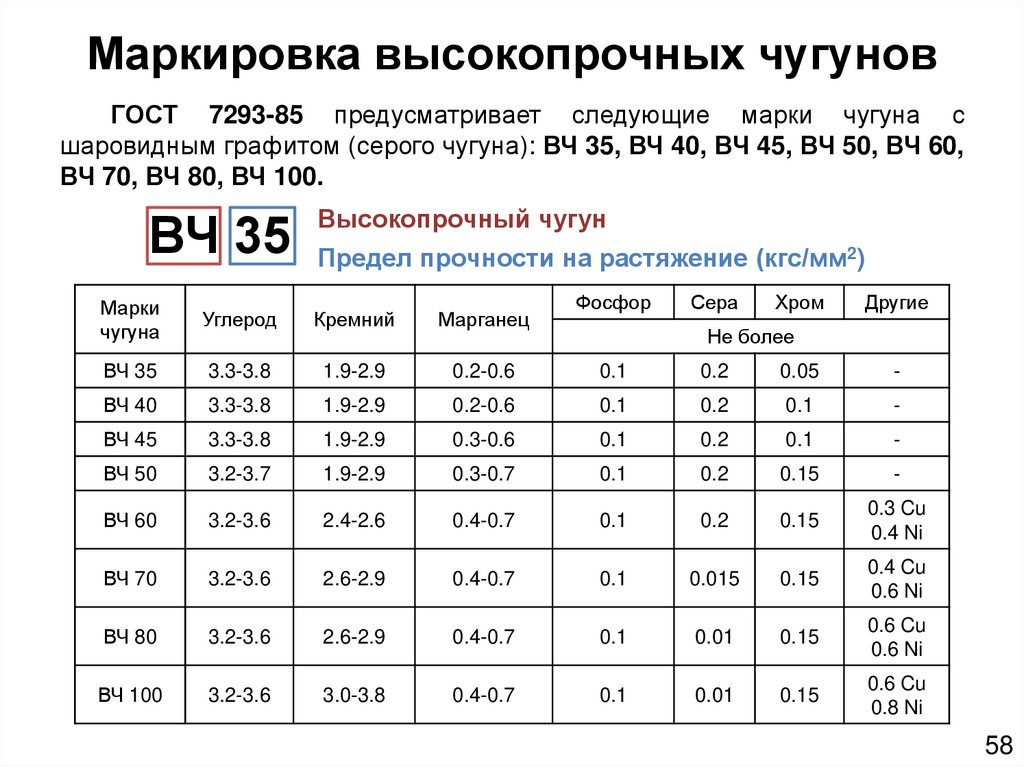

Чугун

| Материал | Класс | Состояние | Предел текучести Прочность [ksi] | Максимальная Прочность [тыс.фунтов/кв.дюйм] | Удлинение % | Эластичность Модуль упругости [psi] | Плотность [фунт/дюйм 3 ] | Коэффициент Пуассона |

|---|---|---|---|---|---|---|---|---|

| АСТМ А159 | Серый чугун | Г1800 | — | 18 | — | 9.6 — 14e6 | 0,264 | 0,26 |

| G2500 | — | 25 | — | 12 — 15e6 | ||||

| Г3000 | — | 30 | — | 13 — 16. 4e6 4e6 | ||||

| G3500 | — | 35 | — | 14,5 — 17e6 | ||||

| G4000 | — | 40 | — | 16 — 20e6 | ||||

| АСТМ А536 | Ковкий чугун | 60-40-18 класс | 40 | 60 | 18 | 24.5e6 | 0,256 | 0,29 |

| Класс 65-45-12 | 45 | 65 | 12 | 24.5e6 | 0,256 | 0,3 | ||

| Марка 80-55-06 | 55 | 80 | 6 | 24.5e6 | 0,256 | 0,31 | ||

| Марка 100-70-03 | 70 | 100 | 3 | 24.5e6 | 0,256 | 0,3 | ||

| Марка 120-90-02 | 90 | 120 | 2 | 23.8e6 | 0,256 | 0,28 | ||

ПРИМЕЧАНИЕ : См. нашу базу данных материалов для получения данных, соответствующих спецификациям конкретных материалов. | ||||||||

Алюминиевые сплавы

| Материал | Состояние | Предел текучести Прочность [ksi] | Максимальная Прочность [тыс.фунтов/кв.дюйм] | Удлинение % | Эластичность Модуль упругости [psi] | Плотность [фунт/дюйм 3 ] | Коэффициент Пуассона |

|---|---|---|---|---|---|---|---|

| Ал 2014 | Т6, Т651 | 59 | 67 | 7 | 10.5e6 | 0,101 | 0,33 |

| Ал 2024 | Т4 | 40 | 62 | 10 | 10.5e6 | 0,1 | 0,33 |

| Ал 5052 | х42 | 23 | 38 | 9 | 10.1e6 | 0,097 | 0,33 |

| Ал 5083 | х216, х421 | 31 | 44 | 10 | 10.3e6 | 0,096 | 0,33 |

| х42 | 31 | 56 | 12 | ||||

| Ал 6061 | Т4 | 16 | 26 | 16 | 9. 9e6 9e6 | 0,098 | 0,33 |

| Т6 | 35 | 38 | 8 | ||||

| Ал 7075 | Т6, Т651 | 68 | 78 | 6 | 10.3e6 | 0,101 | 0,33 |

| ПРИМЕЧАНИЕ : См. нашу базу данных материалов для получения данных, соответствующих спецификациям конкретных материалов. | |||||||

Никелевые сплавы

| Материал | Состояние | Предел текучести Прочность [ksi] | Максимальная Прочность [тыс.фунтов/кв.дюйм] | Удлинение % | Эластичность Модуль упругости [psi] | Плотность [фунт/дюйм 3 ] | Коэффициент Пуассона |

|---|---|---|---|---|---|---|---|

| Хастеллой С-276 | Отжиг на твердый раствор | 41 | 100 | 40 | 29.8e6 | 0,321 | 0,28 |

| Инконель 625 | 1 класс | 55 | 110 | 30 | 29. 8e6 8e6 | 0,305 | 0,28 |

| Класс 2 | 40 | 100 | 30 | ||||

| Инконель 686 | 1 класс | 85 | 120 | 20 | 29.8e6 | 0,315 | 0,28 |

| Класс 2 | 125 | 135 | 20 | ||||

| Класс 3 | 150 | 160 | 20 | ||||

| Инконель 718 | Отжиг на раствор и состаривание | 120 | 150 | 20 | 29.4e6 | 0,297 | 0,29 |

| Термическая обработка раствором | 150 | 180 | 10 | ||||

| Инконель 725 | Отжиг на твердый раствор | 40 | 75 | 45 | 29.6e6 | 0,3 | 0,31 |

| Отжиг и старение на раствор | 120 | 150 | 20 | ||||

| Монель 400 | Отожженный | 25 | 70 | 35 | 26e6 | 0,319 | 0,32 |

| Горячая обработка | 40 | 75 | 30 | ||||

| Холодная обработка, снятие стресса | 50 | 80 | 20 | ||||

| Монель К-500 | Отожженный и состаренный | 85 | 130 | 20 | 26e6 | 0,306 | 0,32 |

| Холодная обработка и старение | 100 | 140 | 15 | ||||

ПРИМЕЧАНИЕ : См. нашу базу данных материалов для получения данных, соответствующих спецификациям конкретных материалов. нашу базу данных материалов для получения данных, соответствующих спецификациям конкретных материалов. | |||||||

Медные сплавы

| Материал | Состояние | Предел текучести Прочность [ksi] | Максимальная Прочность [тыс.фунтов/кв.дюйм] | Удлинение % | Эластичность Модуль упругости [psi] | Плотность [фунт/дюйм 3 ] | Коэффициент Пуассона |

|---|---|---|---|---|---|---|---|

| 70/30 Медно-никелевый сплав | Отожженный | 18 | 45 | 30 | 21.8e6 | 0,323 | 0,3 |

| Холодная обработка | 50 | 65 | 10 | ||||

| 90/10 Медно-никелевый сплав | Отожженный | 15 | 38 | 30 | 20.3e6 | 0,323 | 0,3 |

| Холодная обработка | 30 | 50 | 15 | ||||

| Алюминий Бронза | 32 | 85 | 12 | 15. 5e6 5e6 | 0,269 | 0,316 | |

| Бериллиевая медь | Термическая обработка раствором | 75 | 85 | 8 | 18.5e6 | 0,298 | 0,27 |

| Термически обработанные осадки | 140 | 165 | 3 | ||||

| Никель Алюминий Бронза 632 | Отожженный | 34 | 90 | 10 | 16.7e6 | 0,274 | 0,32 |

| Закалка | 50 | 90 | 15 | ||||

| ПРИМЕЧАНИЕ : См. нашу базу данных материалов для получения данных, соответствующих спецификациям конкретных материалов. | |||||||

Титановые сплавы

| Материал | Состояние | Предел текучести Прочность [ksi] | Максимальная Прочность [тыс.  фунтов/кв.дюйм] фунтов/кв.дюйм] | Удлинение % | Эластичность Модуль упругости [psi] | Плотность [фунт/дюйм 3 ] | Коэффициент Пуассона |

|---|---|---|---|---|---|---|---|

| Коммерчески чистый | 2 класс | 40 | 50 | 20 | 14.8e6 | 0,163 | 0,34 |

| Ti-5Al-2,5Sn | Отожженный | 110 | 115 | 10 | 15.5e6 | 0,162 | 0,31 |

| Ти-6Ал-4В | 5 класс | 120 | 130 | 10 | 16e6 | 0,16 | 0,31 |

| Ти-6Ал-4В, ЭЛИ | 23 класс | 110 | 120 | 10 | 16.5e6 | 0,16 | 0,31 |

| Ти-5-1-1-1 | 32 класс | 85 | 100 | 10 | 16e6 | 0,16 | 0,31 |

ПРИМЕЧАНИЕ : См. нашу базу данных материалов для получения данных, соответствующих спецификациям конкретных материалов. нашу базу данных материалов для получения данных, соответствующих спецификациям конкретных материалов. | |||||||

Легированная углеродистая сталь SAE AISI | физические свойства

Термин CalQlata «легированные углеродистые» стали относится к так называемым «высоколегированным» сталям

.

Они содержат те же легирующие элементы, что и специальная углеродистая сталь, а также дополнительные легирующие элементы⁽¹⁾

дополнительные легирующие элементы для облегчения деформационного упрочнения и термической обработки.

См. Физические свойства ниже, чтобы получить физические свойства для каждой марки стали

Все легированные стали на этой странице содержат следующее:

Сера (S) <0,04%⁽²⁾, Фосфор (P) <0,035%, Кремний (Si) 0,02%<0,035%

2XXX (никелевые стали)

| AISI N o | 55 C (%) мин.<макс. | Mn (%) мин.<макс. | Ni (%) мин.  <макс. <макс. |

|---|---|---|---|

| 2330 | 0,3 | 0,8 | 3,6 |

| 25ХХ | ?? | ?? | 5 |

3XXX (никель-хромовые стали)

| AISI N или | C (%) мин.<макс. | Mn (%) мин.<макс. | Cr (%) мин.<макс. | Ni (%) мин.<макс. |

|---|---|---|---|---|

| 3140 | 0,4<0,5 | 0,5<0,8 | 0,45<0,75 | 1<1,5 |

| 32ХХ | ?? | ?? | 1,07 | 1,75 |

| 33ХХ | ?? | ?? | 1,5<1,57 | 3,5 |

| 34ХХ | ?? | ?? | 0,77 | 3 |

4XXX (молибденовые стали)

| AISI N или | C (%) мин.<макс. | Mn (%) мин.<макс. | Мо (%) мин<макс | Cr (%) мин.  <макс. <макс. | Ni (%) мин<макс |

|---|---|---|---|---|---|

| 4012 4023 4024⁽²ᴬ⁾ 4027 4028⁽²ᴬ⁾ 4037 4047 | 0,09<0,14 0,2<0,25 0,2<0,25 0,25<0,3 0,25<0,3 0,35<0,4 0,45<0,5 | 0,75<0,1 0,7<0,9 0,7<0,9 0,7<0,9 0,7<0,9 0,7<0,9 0,7<0,9 | 0,15<0,25 0,2<0,3 0,2<0,3 0,2<0,3 0,2<0,3 0,2<0,3 0,2<0,3 | ||

| 4118 4130 4137 4140 4142 4145 4147 4150 4161 | 0,18<0,23 0,28<0,33 0,35<0,4 0,38<0,43 0,4<0,45 0,43<0,48 0,45<0,5 0,54<0,48<0,093 | 0,7<0,9 0,4<0,6 0,7<0,9 0,75<1,0 0,75<1,0 0,75<1,0 0,75<1,0 0,75<1,0 0,75<1,0 | 0,08 <0,15 0,15 <0,25 0,15 <0,25 0,15 <0,25 0,15 <0,25 0,15 <0,25 0,15 <0,25 0,15 <0,25 0,25 <0,35 | . 0,4<0,6 0,8<1,1 0,8<1,1 0,8<1,1 0,8<1,1 0,8<1,1 0,8<1,1 0,8<1,1 0,7<0,9 | |

| 4320 4340 E4340⁽²ᴮ ⁴⁾ | 0,17<0,22 0,38<0,43 0,38<0,43 | 0,45<0,65 0,6<0,8 0,65<0,85 | 0,2<0,3 | 0,4<0,6 0,7<0,9 0,7<0,9 | 1,65<2,0 |

| 4419 | 0,18<0,23 | 0,45<0,65 | 0,45<0,6 | ||

| 4615 4620 4621 4626 | 0,13<0,18 0,17<0,22 0,18<0,23 0,24<0,29 | 0,45<0,65 0,45<0,65 0,7<0,9 0,45<0,65 | 0,2<0,3 0,2<0,3 0,2<0,3 0,15<0,25 | 1,65<2,0 1,65<2,0 1,65<2,0 0,7<1,0 | |

| 4718 4720 | 0,16<0,21 0,17<0,22 | 0,7<0,9 0,5<0,7 | 0,3<0,4 0,15<0,25 | 0,35<0,55 | 0,09<0,12 |

| 4815 4817 4820 | 0,13<0,18 0,15<0,2 0,18<0,23 | 0,4<0,6 0,4<0,6 0,5<0,7 | 0,2<0,3 | 3,25<3,75 |

5XXX (хромистые стали)

| AISI N или | C (%) мин.  <макс. <макс. | Mn (%) мин.<макс. | Cr (%) мин.<макс. |

|---|---|---|---|

| 5015 50B44 50B46 50B50 50B60 | 0,12<0,17 0,43<0,48 0,44<0,49 0,48<0,53 0,56<0,64 | 0,3<0,5 0,75<1,0 0,75<1,0 0,75<1,0 0,75<1,0 | 0,3<0,5 0,4<0,6 0,2<0,35 0,4<0,6 0,4<0,6 |

| 5117 5120 5130 5132 5135 5140 5145 5147 5150 5155 5160 51B60 E51100⁽²ᴮ ⁴⁾ E52100⁽²ᴮ ⁴⁾ | 0,15 <0,2 0,17 <0,22 0,28 <0,33 0,3 <0,35 0,33 <0,38 0,38 <0,43 0,43 <0,48 0,46 <0,51 0,48 <0,53 0,51 <0,599 0,46 <0,51 0,53 0,51 <0,59, 0,56<0,64 0,56<0,64 0,98<1,1 0,98<1,1 | 0,7 <0,9 0,7 <0,9 0,7 <0,9 0,6 <0,8 0,6 <0,8 0,7 <0,9 0,7 <0,9 0,7 <0,95 0,7 <0,9 0,7 <0,9 0,75 <1,0 0009 0,75 <,1,09,0,25.  <0,45 <0,45 0,25<0,45 | 0,7<0,9 0,7<0,9 0,8<1,1 0,75<1,0 0,8<1,05 0,7<0,9 0,85<1,15 0,7<0,9 0,7<0,7 0,7<0,9 0,7<0,9 0,9<1,15 1,3<1,6 1,3<1,6 |

6XXX (хромованадиевая сталь)

| AISI N o | C (%) мин.<макс. | Mn (%) мин.<макс. | Cr (%) мин.<макс. | В (%) мин.<макс. |

|---|---|---|---|---|

| 6118 6150 | 0,16<0,21 0,48<0,53 | 0,5<0,7 0,7<0,9 | 0,5<0,7 0,8<1,1 | 0,1<0,15 0,15 |

7XXX (вольфрамово-хромовые стали)

| AISI N или | C (%) мин.<макс. | Mn (%) мин.<макс. | Cr (%) мин.<макс. | Вт (%) мин.<макс. |

|---|---|---|---|---|

| 72ХХ | ?? | ?? | 0,75 | 1,75 |

8XXX (никель-хром-молибденовые стали)

| AISI N или | C (%) мин.  <макс. <макс. | Mn (%) мин.<макс. | Мо (%) мин<макс | Cr (%) мин.<макс. | Ni (%) мин.<макс. |

|---|---|---|---|---|---|

| 81B45 | 0,43<0,48 | 0,75<1,0 | 0,08<0,15 | 0,35<0,55 | 0,2<0,4 |

| 8615 8617 8620 8622 8625 8627 8630 8637 8640 8642 8645 8655 | 0,13<0,18 0,15<0,2 0,18<0,23 0,2<0,25 0,23<0,28 0,25<0,3 0,28<0,33 0,35<0,4 0,38<0,43 0,4<0,45 0,43<0,48 0,51<0,59 | 0,7 <0,9 0,7 <0,9 0,7 <0,9 0,7 <0,9 0,7 <0,9 0,7 <0,9 0,7 <0,9 0,75 <1,0 0,75 <1,0 0,75 <1,0 0,75 <1,0 0,75 <1,0 0,75 <1,0 0009 0,75 <1,0 0,75 <1,0 0,75 <1,0 0,75 <1,0 0009 0,75 <1,0 0,75 <1,0 0,75 <1,0 0009 0,75 <1,0 0,75 <1,0 0009 0,75 <1,0 0,75 <1,0 0,75.  | 0,15<0,25 | 0,4<0,6 | 0,4<0,7 |

| 8720 8740 | 0,18<0,23 0,38<0,43 | 0,7<0,9 0,75<1,0 | 0,2<0,3 | 0,4<0,6 | 0,4<0,7 |

| 8822 | 0,2<0,25 | 0,75<1,0 | 0,3<0,4 | 0,4<0,6 | 0,4<0,7 |

9XXX (кремний-марганцевые стали)

| AISI N или | C (%) мин.<макс. | Mn (%) мин.<макс. | Мо (%) мин<макс | Cr (%) мин.<макс. | Ni (%) мин.<макс. |

|---|---|---|---|---|---|

| 9255⁽³⁾ 9260⁽³⁾ | 0,51<0,59 0,56<0,64 | 0,7<0,95 0,75<1,0 | |||

| 94B17⁽⁵⁾ 94B30⁽⁵⁾ | 0,15<0,2 0,28<0,33 | 0,75<1,0 | 0,08<0,15 | 0,3<0,5 | 0,3<0,6 |

Легированные углеродистые стали

Это не «нержавеющие» стали. Термин; «Легированная углеродистая сталь» относится к углеродистым сталям, «легированным» элементами, которые можно использовать для значительного улучшения их физических свойств за счет:

Термин; «Легированная углеродистая сталь» относится к углеродистым сталям, «легированным» элементами, которые можно использовать для значительного улучшения их физических свойств за счет:

а) повышение механической прочности и твердости перед термической обработкой

и

б) лучше поддаются термообработке и/или процессам деформационного упрочнения

и

c) сохраняют свои механические свойства при гораздо более высоких температурах, чем в противном случае

Таким образом, хотя углерод по-прежнему является доминирующим легирующим элементом в этих сталях в отношении их механических свойств, а хром, ванадий, никель и вольфрам повышают твердость и прочность углеродистых сталей перед термической обработкой, основное преимущество этих легирующих элементов заключается в том, что легированные стали будут сохранять эти свойства при гораздо более высоких температурах, чем простые или специальные углеродистые стали, и что они будут (в основном) существовать насквозь через толщину материала.

Например: сталь марки AISI 4130 с содержанием углерода от 0,28% до 0,33% соответствует обычной углеродистой стали AISI 1030, соответствующие механические свойства которой следующие:

| AISI N o | СМИС (тыс.фунтов/кв.дюйм) | УТС (фунтов на квадратный дюйм) | Удлинение (%) |

|---|---|---|---|

| 1030 | 45<75 | 55<85 | 16,8<29,4 |

| 4130 | 95 | 148 | 17,7 |

Физические свойства стали AISI 4130 в нормализованном состоянии показаны выше.

Сталь AISI 4130 прочнее из-за хрома , но значительно прочнее (менее подвержена хрупкому разрушению) из-за молибдена .

Физические свойства

Хотя приведенные выше таблицы содержат только химический состав, вы можете использовать эту информацию для получения следующих свойств всех вышеуказанных марок стали:

1) извлеките содержание углерода в вашей марке стали из соответствующей таблицы выше

. 2) выберите физические свойства для простой углеродистой стали с аналогичным содержанием углерода

2) выберите физические свойства для простой углеродистой стали с аналогичным содержанием углерода

3) изменить твердость и прочность в соответствии с присутствующими легирующими элементами

4) применять эффекты термической обработки (закалка с отпуском, отжиг или нормализация)

или

5) использовать калькулятор углеродистой стали CalQlata для прогнозирования ее механических свойств

Примечание: Пункт 4 необходим, потому что маловероятно, что какая-либо из этих легированных сталей будет использоваться без какой-либо термической обработки.

Молибден

Около 0,3% Молибден снижает отпускную хрупкость в твердосплавных углеродистых сталях, таких как хром и/или никель, делая их гораздо более ударопрочными.

Хром

Хром является стабилизатором карбида, поскольку он образует очень твердые карбиды Cr₇C3 и Cr₂3C₆ с атомами углерода в стали, предотвращая их движение при деформации, что приводит к значительному увеличению ее твердости, но если содержание хрома поддерживается на уровне менее примерно 1% (как в случае практически со всеми легированными углеродистыми сталями) его прочность практически не изменится. Однако хром способствует росту зерна, поэтому дальнейшее использование при относительно высоких температурах может привести к снижению прочности.

Однако хром способствует росту зерна, поэтому дальнейшее использование при относительно высоких температурах может привести к снижению прочности.

Число твердости углеродистой стали по Бринеллю увеличивается на ≈8 на каждые дополнительные 0,1% хрома

Хром также повышает коррозионную стойкость.

Никель

В дополнение к повышению прочности на растяжение и ударной вязкости углеродистых сталей никель обладает эффектом измельчения зерна. Однако никель, используемый сам по себе в углеродистых сталях, дестабилизирует относительно нестабильные карбиды в графит, что делает этот легирующий элемент более подходящим для низкоуглеродистых сталей.

Число твердости по Бринеллю углеродистой стали увеличивается на ≈3 на каждые дополнительные 0,1% никеля

Таким образом, никель отлично подходит для цементации низкоуглеродистых сталей и обычно используется с другими элементами, образующими очень устойчивые карбиды (например, хромом) в высокоуглеродистых сталях.

Вольфрам

Вольфрам соединяется с углеродом с образованием очень стабильных карбидов WC и Fe₄W₂C и при этом препятствует росту зерна и повышает температуру, при которой углеродистые стали теряют свою прочность и твердость, что делает их очень подходящими для изготовления быстрорежущих инструментальных сталей; например сверла, метчики, развертки, плашки, формирователи и т. д.

Ванадий

Ванадий, который редко используется в углеродистой стали без другого легирующего элемента, соединяется с углеродом с образованием карбида V₄C3, стабилизирует мартенсит и улучшает прокаливаемость. Хромованадиевые стали похожи на никель-хромовые стали, но их легче формовать и обрабатывать в виде меньших секций.

Число твердости углеродистой стали по Бринеллю увеличивается на ≈9 на каждые дополнительные 0,1% ванадия

Кремний

Кремний создает текучесть в стали, улучшая текучесть материала во время штамповки, и особенно полезен в сталях, предназначенных для литья.

95

95