Основные сведения о металлах и их свойствах

Основные сведения о металлах и их свойствах

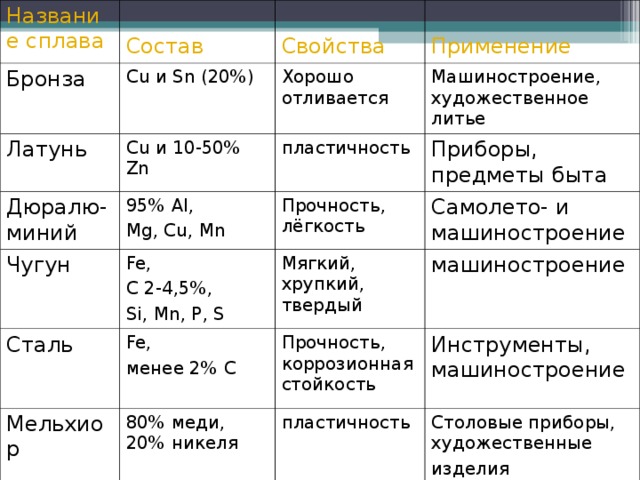

Для изготовления инструментов, деталей машин, сооружений применяются различные металлы и их сплавы.

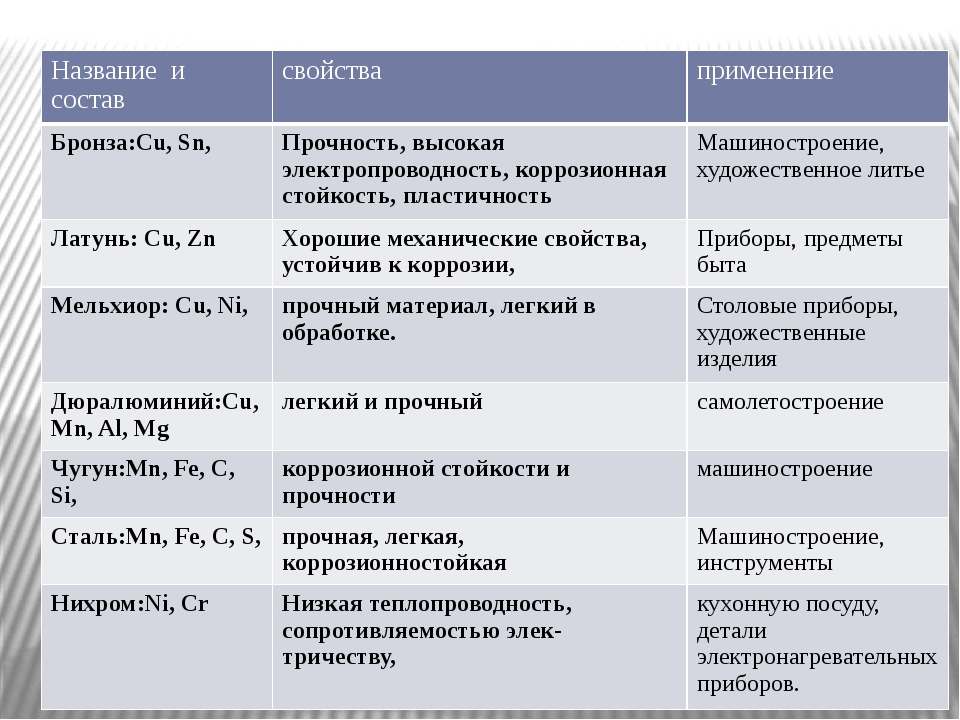

Металлы, применяемые в технике, разделяются на черные и цветные. К черным металлам относятся железо и его сплавы с углеродом, т. е. чугун, сталь; к цветным — алюминий, медь, серебро, никель, золото и др.

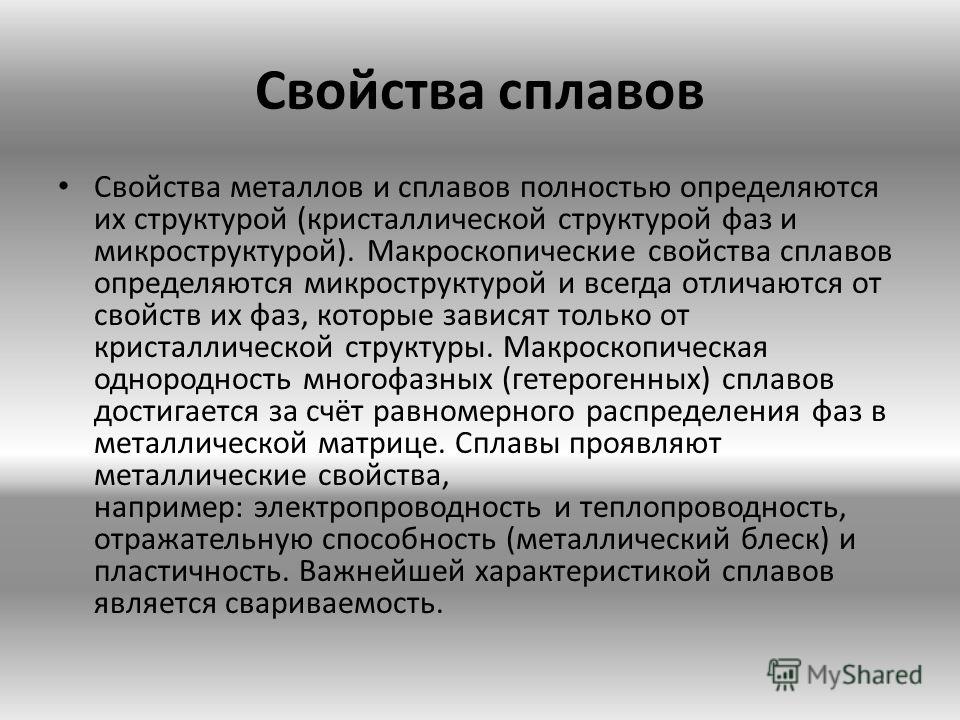

Сплавы представляют собой вещество, состоящее из нескольких металлов и неметаллических простых веществ. Широкое применение сплавов объясняется тем, что они по сравнению с чистыми металлами обладают лучшими механическими и технологическими свойствами: способностью подвергаться термической обработке, пониженной температурой плавления.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

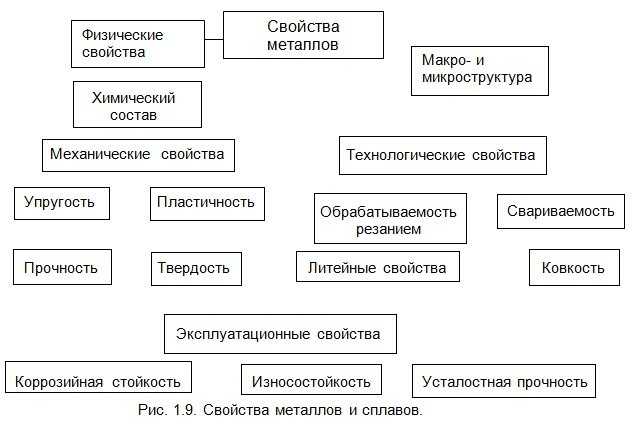

Различают следующие основные свойства металлов и сплавов: физические, механические, химические и технологические.

К физическим свойствам относятся блеск, цвет, плотность, температура плавления, температура кипения, теплопроводность, электропроводность и др.

Химические свойства характеризуют способность металлов и сплавов вступать в химические реакции с различными веществами.

Основными механическими свойствами металлов и сплавов являются твердость, пластичность, прочность.

Твердость — это свойство металла или сплава оказывать сопротивление проникновению постороннего тела внутрь, а также царапающему действию посторонних тел.

Пластичность — это свойство металла или сплава принимать ту или иную форму под влиянием давления и сохранять эту форму, когда давление прекращается.

Прочность — свойство металла или сплава оказывать сопротивление действию сил, стремящихся нарушить связь между частицами металла или сплава при его растяжении, сжатии, изгибе, срезе или скручивании.

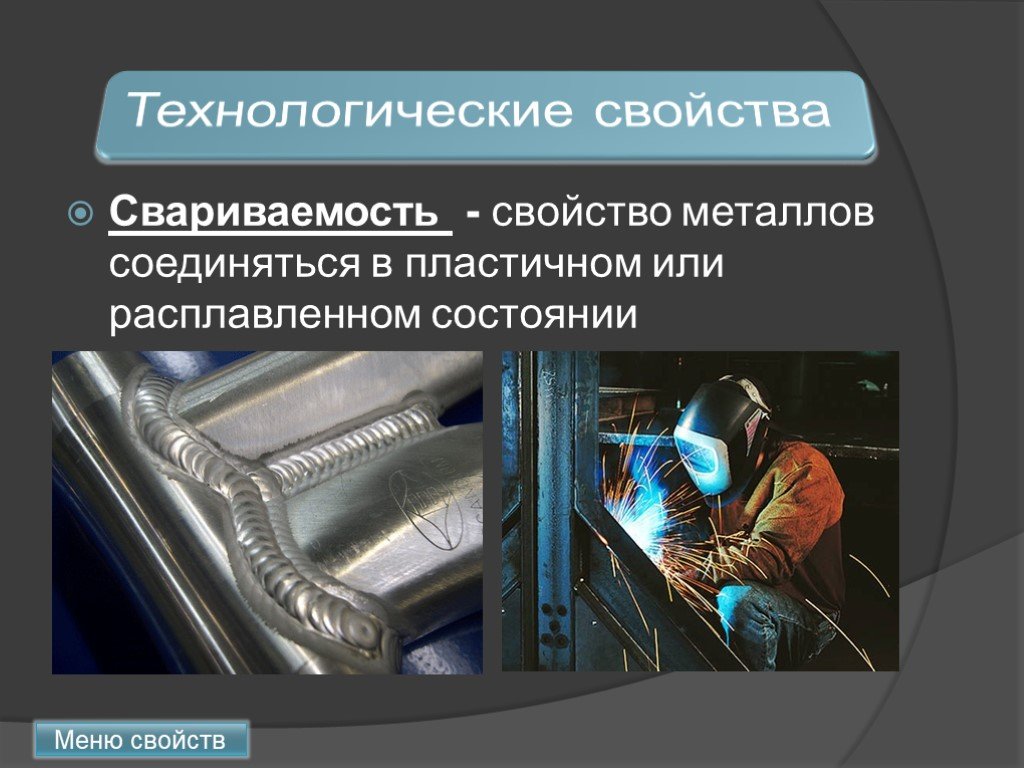

К технологическим свойствам относятся свойства, характеризующие способность металлов и сплавов поддаваться различным видам обработки. К технологическим свойствам относятся, например, способность металлов и сплавов легко плавиться и заполнять форму, свариваться, коваться.

К технологическим свойствам относятся, например, способность металлов и сплавов легко плавиться и заполнять форму, свариваться, коваться.

Основы

Определение механических свойств металлов. Чтобы получить характеристику механических свойств того или иного материала, последний подвергают механическим испытаниям. Одним из способов определения прочности материала является испытание на растяжение.

Рис. 78. Образцы для испытания металла на разрыв:

а — до испытания, б — после испытания

Для испытания металлов на растяжение изготовляют специальные образцы круглого или прямоугольного сечения (рис. 78, а, б), которые испытывают на разрывных машинах. По результатам испытания определяют одну из характеристик прочности материала образца. Контроль качества изделий, подвергавшихся термической или химико-термической обработке, осуще

ствляют главным образом испытанием их на твердость. Испытывать на твердость можно различными методами: вдавливанием, царапанием и др. Наибольшее распространение получил метод вдавливания в поверхность испытываемого металла алмазного конуса, пирамиды или закаленного стального шарика.

Наибольшее распространение получил метод вдавливания в поверхность испытываемого металла алмазного конуса, пирамиды или закаленного стального шарика.

Испытание металлов на твердость производят на прессе Бринелля (рис. 79), прессе Роквелла (рис. 80), а также на приборе Виккерса.

Рис. 79. Схема устройства пресса Бринелля:

1 — кнопка для включения электродвигателя. 2 — маховик, 3 — регулирующий винт, 4 — предметный столик, 5 — шарик, Ь — рычаги передачи нагрузки, 7 — электродвигатель

Рис. 80. Схема устройства пресса Роквелла:

1 — грузы, 2 — рычаг для передачи нагрузки. 3 — рукоятка для стопорения рычагов, 4 — индикатор, 5 — алмазный конус: (или стальной шарик), S — предметный столик, 7 — маховик

Определение твердости по Бринеллю осуществляют вдавливанием в металл стального закаленного шарика. В зависимости от твердости испытываемого материала и его толщины применяют шарики различных диаметров (2,5; 5 и 10 мм). Поверхность образца материала предварительно гладко зачищают напильником или наждачным кругом. После этого образец располагают на предметном столике и вдавливают стальной закаленный шарик под определенной нагрузкой. Через 10—30 сек, а для некоторых цветных металлов и через 60 сек нагрузку снимают.

После этого образец располагают на предметном столике и вдавливают стальной закаленный шарик под определенной нагрузкой. Через 10—30 сек, а для некоторых цветных металлов и через 60 сек нагрузку снимают.

Под действием нагрузки шарик на поверхности металла оставляет отпечаток з виде лунки со сферической поверхностью. Диаметр отпечатка измеряют специальной лупой. По известным диаметру отпечатка, диаметру шарика и величине нагрузки определяют число твердости по Бринеллю, пользуясь специальными таблицами.

Твердость по Бринеллю условно обозначается НВ. При испытании металлов, твердость которых выше 450 единиц, прессом Бринелля пользоваться нельзя, так как при этом будет деформироваться сам шарик. Также нельзя определять твердость изделий, подвергавшихся химико-термической обработке, так как толщина твердого поверхностного слоя обычно не превышает 1—2 мм и шарик продавливает его. В таких случаях твердость определяют на прессе Роквелла.

Определение твердости по Роквеллу заключается в том, что в металл вдавливается алмазный конус с углом при вершине 120° или закаленный стальной шарик диаметром 1,588 мм. Стальной шарик применяется для испытания мягких металлов, алмазный конус — для твердых металлов.

Стальной шарик применяется для испытания мягких металлов, алмазный конус — для твердых металлов.

Число твердости определяют сразу по шкале индикатора, имеющегося на прессе. Твердость по Роквеллу обозначается HR с добавлением букв А, В или С, в зависимости от типа наконечника, и нагрузки, при которой производились испытания. Так, при испытаниях алмазным конусом под нагрузкой 1470 н [150 кГ] число твердости обозначается HRC, под нагрузкой 588 н [60 кГ] — HRA. При испытании стальным шариком под нагрузкой 980 н [100 кГ] число твердости обозначается HRB.

Определение технологических свойств. Для определения пригодности материала к какому-либо виду обработки пользуются простейшими способами испытания металлов Такие способы, дающие приблизительные оценки, называют тех нологическими пробами. В практике применяют следующие тех нологические пробы: на загиб, осадку, перегиб, выдавливание, навивание проволоки.

Свойства металлов и сплавов, их измерители

Различают физические, химические, механические и технологические свойства металлов и сплавов.

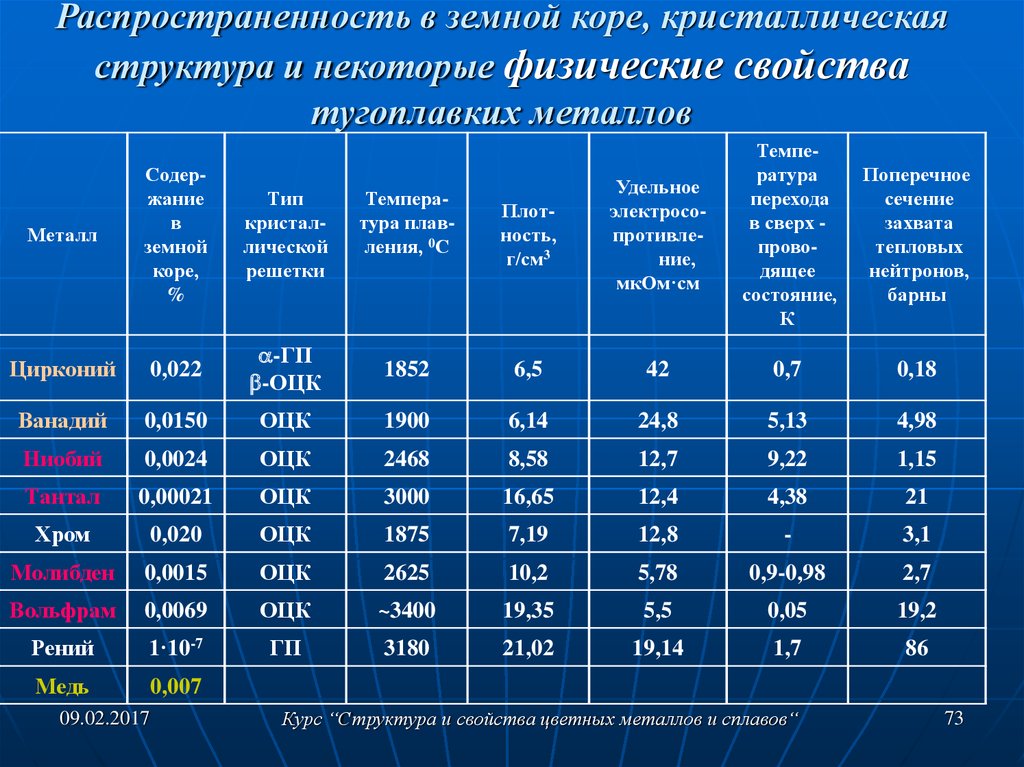

Физические свойства металлов определяются их физическим состоянием или отношением к различным физическим процессам (действию высоких и низких температур, электрического тока и др.). К ним относятся плотность, температура плавления, кристаллизации, теплопроводность, температурное расширение, электрическое сопротивление, электрическая проводимость и др.

Плотность — это масса единицы объема металла в абсолютно плотном состоянии (кг/м3). Абсолютная плотность называется также удельным весом (массой).

Температура плавления — это температура, при которой металл из твердого состояния переходит в жидкое (расплавленное). Температура, при которой металл при охлаждении переходит из расплавленного состояния в твердое, называется температурой кристаллизации,

Способность материала передавать тепло через толщу от одной своей поверхности к другой называется

Температурное расширение — это способность материала расширяться вследствие нагревания. Она характеризуется коэффициентом линейного расширения, показывающим, на какую долю первоначальной длины расширился материал при повышении температуры на 1°C.

Электрическое сопротивление определяется способностью материала сопротивляться прохождению электрического тока. Оно измеряется в омах (Ом).

Электрическая проводимость — способность материала проводить электрический ток. Единица — сименс (См).

Химические свойства металлов определяются их сопротивляемостью воздействию окружающей среды, кислот, щелочей и других химических реагентов. Для оценки степени разрушения металлов в различных средах служит показатель, который называется коррозионной стойкостью. Он определяется скоростью коррозии, т. е. массой материала, превращенной в ржавчину с единицы поверхности за единицу времени, либо толщиной разрушенного слоя (мм/год). Характеристиками коррозионной стойкости могут быть также изменение массы изделия, его механических свойств, электросопротивления и количество выделившегося водорода за определенный период времени.

Механические свойства металлов определяют их способность сопротивляться действию внешних механических сил. К ним относятся прочность, пластичность, твердость, хрупкость, выносливость, усталость, упругость, истираемость, сопротивление износу и ползучесть.

Прочность — это свойство материала сопротивляться разрушению под действием приложенных механических сил.

Пластичность —свойство металла необратимо деформироваться без нарушения сплошности под действием механических нагрузок, поглощая при этом механическую энергию.

Твердость — это свойство материала сопротивляться проникновению в него другого, не получающего остаточной деформации тела.

Хрупкость определяется способностью материала разрушаться без заметного поглощения механической энергии.

Свойство материала выдерживать, не разрушаясь, большое число повторно переменных напряжений называется выносливостью. Постепенное разрушение материала при большом числе повторно-переменных напряжений называется усталостью.

Упругость — свойство материала восстанавливать свою форму и объем после снятия нагрузки. Она обусловлена взаимодействием между атомами и их тепловым движением.

Истираемость — свойство материала сопротивляться действию внешних механических сил (сил трения), вызывающих постепенное разрушение его поверхности.

Сопротивление износу — свойство материала сопротивляться одновременному действию истирания и ударов.

Ползучесть — свойство материала медленно и непрерывно деформироваться при постоянном напряжении и повышенной температуре.

Для определения механических свойств металлов проводят статические испытания на растяжение, сжатие, изгиб и кручение, динамические испытания на ударную вязкость, а также испытания на усталость, ползучесть, длительную прочность и твердость.

Основными характеристиками механических свойств, определяемыми статическими испытаниями на растяжение, сжатие, изгиб и кручение, являются пределы текучести, пропорциональности, упругости, истинное и временное сопротивление разрыву, измеряемые в паскалях (Па), а также относительное и остаточное удлинение и относительное сужение.

Динамические испытания позволяют определить важнейшую механическую характеристику металлов, подвергающихся воздействию ударных нагрузок, — ударную вязкость (Дж/м2).

Испытания на усталость проводят для металлов, эксплуатируемых в условиях длительных повторно-переменных нагрузок, результатом которых является возникновение на поверхности и разрастание трещин, приводящих в конечном счете к разрушению. Испытания на усталость позволяют определить предел выносливости (Па).

Испытания на ползучесть и длительную прочность необходимы для металлов, эксплуатируемых в условиях высоких температур и длительных нагрузок. При этом основными характеристиками являются условный предел ползучести и длительная прочность.

Наиболее распространенными методами определения механических свойств металлов являются испытания на твердость. Они основаны на статическом вдавливании стального закаленного шарика (метод Бринелля), алмазного конуса или стального закаленного шарика (метод Роквелла) или алмазной пирамиды (метод Виккерса) на специальных приборах, называемых твердомерами. Соответственно определяется число твердости по Бринеллю (HB), Роквеллу (HR) и Виккерсу (HV),

Соответственно определяется число твердости по Бринеллю (HB), Роквеллу (HR) и Виккерсу (HV),

Для определения твердости отдельных зерен металла или разных частей одного зерна производят испытание на микротвердость. Измерения производят на специальных приборах вдавливанием алмазной пирамиды и исследованием получаемого отпечатка при помощи металлографического микроскопа.

Известны также динамические методы измерения твердости.

К ним относятся метод упругого отскока бойка (по Шору), а также измерение твердости способом ударного отпечатка. Максимальная твердость материалов, по Шору, равняется 100 единицам.

Технологические свойства металлов определяют их способность подвергаться различным методам обработки. К ним относятся обрабатываемость резаньем и давлением, свариваемость, упрочняемость, а также литейные и другие свойства.

Обрабатываемость резаньем оценивается скоростью затупления резца при точении на заданных режимах с обеспечением необходимых параметров получаемой

поверхности. Она измеряется в процентах к скорости обработки стали или свинцовистой латуни.

Она измеряется в процентах к скорости обработки стали или свинцовистой латуни.

Обрабатываемость давлением в горячем и холодном состоянии оценивают технологическими пробами на усадку, изгиб, вытяжку сферической лунки и др., а также показателями пластичности, твердости и упрочняемости.

Свариваемость — это свойство металлов образовывать неразъемные соединения с требуемыми механическими свойствами.

Литейные свойства определяются совокупностью таких показателей, как температура плавления и кристаллизации, плотность, жидкотекучесть, усадка, и Др.

Упрочняемость — это способность металлов приобретать более высокие механические показатели после механической и термической обработок.

Строение металлов и сплавов, их кристаллизация

Свойства металлов и сплавов и как они влияют на использование

Свойства металлов и сплавов и как они влияют на использование

Классификация и идентификация металлов и сплавов является важным навыком для любого, кто собирается покупать их для коммерческих целей .

Если вы лучше знакомы с типами сплавов, которые помогут вам решить вашу проблему или достичь цели, консультационный период будет быстрее и проще.

В этом руководстве содержится информация о свойствах металлов и сплавов, которые будут основываться на таких факторах, как пластичность, грузоподъемность, эластичность и прочность.

Тестирование этих факторов позволяет нам создавать и расширять наш ассортимент деталей из легированных металлов, а также адаптировать их, чтобы они подходили для всех типов проектов, от строительства самолетов до химической обработки.

Зная свойства различных металлов, вы сможете определить, какой металл подходит для вашего проекта, и принять более взвешенное решение. Мы будем включать примеры, чтобы у вас была точка отсчета на протяжении всей статьи.

Каковы свойства металлов и сплавов?

Разработка сплавов, которые выполняют определенные функции в сложных машинах или производственных процессах, зависит от конкретных свойств этого сплава.

Мы группируем свойства по различным категориям, таким как оптические свойства, производственные свойства и экологические свойства, но мы сосредоточимся на физических, химических и механических свойствах.

- Физические свойства – физические свойства относятся к характеристикам металла или сплава, которые можно измерить без каких-либо изменений обстоятельств, таких как плотность.

- Химические свойства – химические свойства относятся к характеристикам металла или сплава, которые проявляются при химической реакции, например воспламеняемость.

- Механические свойства – механическое свойство, относящееся к характеристикам металла или сплава в таких условиях, как нагревание или давление, например пластичность.

Свойства металлов и сплавов

Существует более 100 свойств, которыми может обладать материал, но мы сосредоточимся на тех из них, которые, по нашему мнению, являются наиболее важными для металлов и сплавов, а именно:

Механические свойства

Хрупкость

Металл становится хрупким, если он ломается при небольшом напряжении. Часто хрупкий материал издает «щелчок» при разрушении, например, пластик или керамика. Легированная сталь хрупка при низких температурах, но это зависит от состава и обработки.

Часто хрупкий материал издает «щелчок» при разрушении, например, пластик или керамика. Легированная сталь хрупка при низких температурах, но это зависит от состава и обработки.

Чугун известен как хрупкий металл. Он имеет низкую прочность на растяжение, что означает, что он сломается до того, как согнется. Поскольку его нельзя согнуть, не сломав, для придания формы металлу в жидкой форме используются отливки.

Одним из самых популярных применений чугуна являются сковороды, кастрюли и трубы; автомобильная промышленность также использует чугун для головок цилиндров, коробок цилиндров и головок коробок передач.

Пластичность

Пластичность – это способность металла вытягиваться или растягиваться в проволоку без разрыва. Представьте, что вы берете в руку кусок пластилина и медленно тянете его в противоположные стороны обеими руками. Вы можете видеть, как провода в пластилине начинают ломаться, когда вы его растаскиваете. То же самое и с металлом, но не так очевидно.

Существует множество пластичных металлов, таких как медь и платина. Медь обычно используется для изготовления проводов, а платина используется для изготовления украшений. Платина – самый пластичный металл.

Пластичность

Люди часто путают ковкость с пластичностью, но металл может быть пластичным, но не пластичным.

В то время как пластичность относится к способности металла растягиваться (растягивающее напряжение), пластичность относится к его способности формироваться (сжимающее напряжение). Формование может означать прессование или раскатывание в тонкие листы. Например, вы можете взять кусок золота или алюминия и вдавить его в тонкий лист, чтобы получились золотые листья.

Однако это редкое использование ковкого металла, и вы можете найти его в большинстве областей жизни, таких как алюминиевые консервные банки, украшения и кухонная утварь.

Эластичность

Эластичность относится к способности металла деформироваться, а затем возвращаться в исходную форму. Сравните это с пластичностью и ковкостью, когда металл остается в том положении, в котором он растягивается или принимает форму.

Сравните это с пластичностью и ковкостью, когда металл остается в том положении, в котором он растягивается или принимает форму.

Например, рассмотрим стальную проволоку и резиновую проволоку. Как вы думаете, какой из них более эластичный? Кажется, что резиновый провод был бы логичным ответом, но это неправильно. Резина более растяжима, чем сталь, но она не возвращается к своему первоначальному состоянию после уменьшения напряжения, в отличие от стали. Проволока ломалась после определенного давления, в то время как сталь немного двигалась и немного отодвигалась назад.

Большинство металлов в той или иной степени эластичны, так как диапазон движения будет небольшим.

Твердость

Твердость относится к способности металла сопротивляться вмятинам или истиранию под действием силы или удара. Поскольку существует так много разных методов определения твердости, правильное определение часто путают. Например, твердость не имеет ничего общего с пластичностью или хрупкостью; Металл может быть твердым, а также пластичным или хрупким.

Вольфрам — один из самых твердых сплавов на планете. Его часто используют в горнодобывающей промышленности для создания буровых и землеройных инструментов, а также морских транспортных средств, авиационных турбин и лопастей в стационарных источниках питания.

Усталость

Усталость – это ослабление металла после периода приложения давления, вызывающее локальные структурные повреждения и трещины в металле. Как только трещина появилась, последовательность давления будет продолжать ухудшать ее, пока она не достигнет критического размера и металл не выйдет из строя.

Большинство металлов испытывают некоторую усталость, но по некоторым из них трудно сказать точно. Например, ходят слухи, что алюминий не имеет предела выносливости, что не соответствует действительности. Предел выносливости алюминия не так очевиден, как предел выносливости стали, поэтому сложно определить, когда он выйдет из строя.

Физические свойства

Плотность

Когда мы говорим о плотности, мы говорим о том, насколько тяжелым металлом является. Вес металла определяется тем, сколько атомов упаковано на площади поверхности. Плотность относится к тому, как металл взаимодействует с другими материалами.

Вес металла определяется тем, сколько атомов упаковано на площади поверхности. Плотность относится к тому, как металл взаимодействует с другими материалами.

Например, самые плотные металлы осмий и иридий будут тонуть в воде, потому что они более плотные, тогда как литий будет плавать из-за его низкой плотности.

Плотные металлы имеют множество применений, таких как пули и радиационная защита (свинец), а также грузы от якорей до пресс-папье, которые часто будут покрыты «более красивым» хромом.

Температура плавления

Температура плавления металла довольно проста; в какой момент металл переходит из твердого состояния в жидкое. В этот момент металл находится в равновесии между обоими состояниями.

Температура плавления важна, поскольку большинство металлов и сплавов соединяются в жидкой точке. Например, чтобы сделать легкосплавный диск, вы должны расплавить алюминий и магний и добавить другие элементы.

Температура плавления металла определяет, для чего он используется, например, вольфрам имеет одну из самых высоких температур плавления, поэтому он используется в лампочках для борьбы с выделяемым теплом.

Химические свойства

Коррозионная стойкость

Коррозия – это постепенное разрушение металла в результате химического или электрохимического взаимодействия с окружающей средой, которой обычно является кислород или сульфаты.

Ржавчина является типичным примером коррозии, представляющей собой образование оксидов железа на металле. Существует множество способов защиты от коррозии, таких как обработка поверхности или катодная защита.

Нержавеющая сталь является ярким примером стойкого к коррозии металла. Он прочен, прост в обслуживании, имеет длительный жизненный цикл и пригоден для вторичной переработки. Нержавеющая сталь используется в бесчисленных повседневных продуктах, таких как застежки-молнии, холодильники и огромные конструкции, такие как Крайслер-билдинг и Всемирный торговый центр.

Реакционная способность

Реакционная способность относится к тому, как металл взаимодействует с частью окружающей среды, такой как воздух или вода. Некоторые металлы более реакционноспособны, чем другие, и энергично реагируют на контакт с воздухом или водой.

Некоторые металлы более реакционноспособны, чем другие, и энергично реагируют на контакт с воздухом или водой.

Калий является наиболее активным металлом при контакте с водой и воздухом. Кислород в воздухе заставляет калий вспыхивать фиолетовым пламенем, и он тускнеет при комнатной температуре. Помещенный в воду, калий подпрыгивает на поверхности воды таким же фиолетовым пламенем и растворяется в бесцветной жидкости.

Тот факт, что металл является реакционноспособным, не означает, что его нельзя использовать в процессе легирования; например, магний часто комбинируют с другими металлами для предотвращения ржавчины.

Что такое легированный металл?

Если вы уверены, что знаете, каковы свойства металлов и сплавов, вам следует перейти к нашей следующей статье, в которой вы узнаете основы сплавов металлов и почему они полезны.

Преимущества сплавов перед чистым металлом

Сплавы решают многие проблемы, связанные с использованием чистых металлов для различных проектов. Чистые металлы мягче, подвержены коррозии и дороже, чем сплавы. Таким образом, свойства сплавов допускают больше вариантов и применений, чем чистые металлы. Чтобы оценить эти преимущества, узнайте, чем эти материалы отличаются по своим свойствам и применению. Выбирая сплавы, вы получаете лучшие возможности для литья и других металлических проектов, чем при использовании чистых металлов.

Чистые металлы мягче, подвержены коррозии и дороже, чем сплавы. Таким образом, свойства сплавов допускают больше вариантов и применений, чем чистые металлы. Чтобы оценить эти преимущества, узнайте, чем эти материалы отличаются по своим свойствам и применению. Выбирая сплавы, вы получаете лучшие возможности для литья и других металлических проектов, чем при использовании чистых металлов.

Что такое сплав?

Сплавы объединяют два или более вещества для создания продукта с лучшими свойствами, чем любая из его частей. Как правило, сплавы представляют собой продукт смешивания металлов, хотя существуют и другие сплавы, в которых используются металлы и неметаллы. Например, углерод является неметаллическим компонентом стали.

Большинство сплавов начинаются с плавления и объединения двух или более металлов. Во время этого процесса смешивания металлы также могут подвергаться очистке для удаления загрязняющих примесей, которые могут негативно повлиять на продукт. Различные методы производства сплавов направлены на защиту расплавленной смеси от окисления. При плавлении на воздухе шлак, образующийся сверху, не позволяет кислороду загрязнять сплав под ним. Плавление сплавов в вакууме также предотвращает окисление. Дуговая плавка и индукционная плавка — это два варианта создания сплавов, использующих электричество для облегчения процессов плавления и смешивания.

При плавлении на воздухе шлак, образующийся сверху, не позволяет кислороду загрязнять сплав под ним. Плавление сплавов в вакууме также предотвращает окисление. Дуговая плавка и индукционная плавка — это два варианта создания сплавов, использующих электричество для облегчения процессов плавления и смешивания.

Для чего мы используем сплавы?

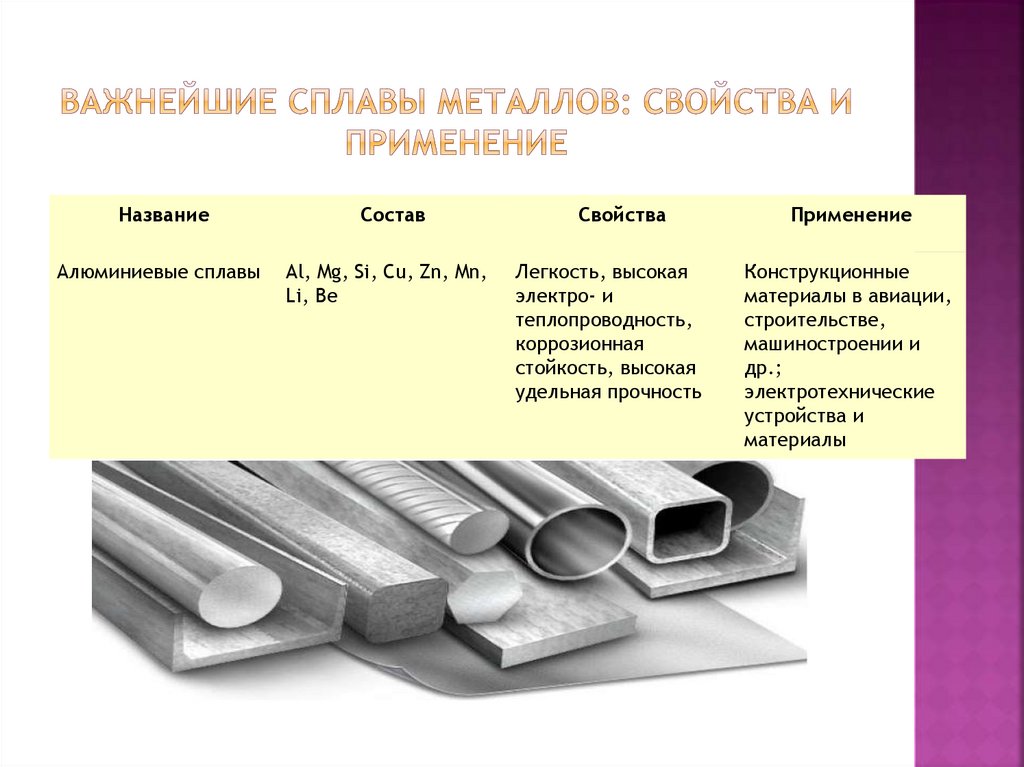

Сплавы настолько важны для производства и промышленности, что названия эпох человеческой истории связаны с конкретными материалами. Например, бронзовый век ознаменовал эпоху, когда люди открыли, как сделать этот сплав, соединив медь и олово. Латунь смешивает цинк и медь. Хотя эти сплавы были жизненно важны для древнего мира и до сих пор находят множество применений, стальные сплавы являются наиболее часто используемыми типами в промышленности. Алюминиевые сплавы также ценны в производстве, особенно для автомобильных компонентов. Латунь и бронза — другие сплавы, часто используемые для фитингов, компонентов сантехники и подшипников.

Свойства сплавов

Особые свойства сплавов зависят от металлов, из которых они изготовлены. Например, когда золото плавится с цинком, полученный сплав имеет блеск золота, но с дополнительной прочностью, обеспечиваемой добавлением цинка. Металлурги выбирают типы металлов для объединения в сплавы на основе желаемых характеристик конечного продукта.

Например, когда золото плавится с цинком, полученный сплав имеет блеск золота, но с дополнительной прочностью, обеспечиваемой добавлением цинка. Металлурги выбирают типы металлов для объединения в сплавы на основе желаемых характеристик конечного продукта.

По сравнению с чистыми металлами сплавы обладают лучшей коррозионной стойкостью, меньшими затратами, более высокой прочностью и лучшей обрабатываемостью. Производство и состав сплавов определяют такие особенности, как обрабатываемость, пластичность и хрупкость.

Преимущества сплавов

Сплавы предлагают множество преимуществ, которых нет у чистых металлов. Используя сплавы, вы получаете преимущество индивидуальной смеси металлов, которая сочетает в себе положительные свойства материалов. В зависимости от компонентов сплава изделия, в которых они используются, могут иметь следующие преимущества по сравнению с изделиями из чистых металлов:

- Коррозионная стойкость

- Лучшая способность к пайке

- Прочные детали

- Меньший вес для прочности

- Теплопроводность

- Электропроводность

Специалисты по выбору сплавов и комбинированию металлов для получения идеальных пропорций могут оптимизировать их свойства для используемого продукта.

Примеры сплавов

Сплавы включают несколько типов комбинаций металлов. Вот несколько примеров сплавов и их применения.

- Состав латуни: Этот универсальный сплав, когда-то называемый красной латунью, лучше всего подходит для отливок, требующих умеренной обрабатываемости и прочности, таких как сантехника или трубная арматура.

- Композитная латунь для клапана: Имеет аналогичный состав и используется как композиционная латунь.

- Марганцевая бронза: Высокопрочный сплав для тяжелых условий эксплуатации, за исключением сред, требующих коррозионной стойкости.

- Оловянная бронза: Используется в различных втулках, деталях клапанов, шестернях, насосах, поршневых кольцах и подшипниках.

- Алюминиевая бронза: По прочности равна марганцевой бронзе. Кроме того, он обладает отличной коррозионной стойкостью.

- 713.0 алюминиевый сплав: Не требует термической обработки для придания прочности и может работать в приложениях, предъявляющих высокие требования к сплаву.

- Алюминиевый сплав A356.0: Стойкий к горячему растрескиванию, легко поддающийся сварке и средней механической обработке, этот алюминиевый сплав подходит для автомобильных компонентов, таких как картеры трансмиссии, картеры заднего моста и масляные поддоны.

- Титановые сплавы: Устойчивость титана к коррозии делает эти сплавы особенно подходящими для морского использования, например, компонентов подводных лодок.

- Прочие сплавы цветных металлов

- Другие сплавы латуни и бронзы

- Прочие алюминиевые сплавы

Что такое чистый металл?

Чистые металлы не содержат других примесей. Эти металлы проявляют только свои природные свойства. Однако многие металлы обладают нежелательными свойствами, которые делают их использование в чистом виде неприемлемым для промышленного применения. Например, многие чистые металлы, такие как золото, по своей природе мягкие из-за их однородной атомной структуры. Однако, смешивая их с разными металлами, в сплавы вводятся новые атомы, укрепляющие материал.

Однако, смешивая их с разными металлами, в сплавы вводятся новые атомы, укрепляющие материал.

Свойства чистых металлов

Чистые металлы обладают различными свойствами. Однако многие из них подвержены коррозии или ржавчине, например, железо. Смешивание железа с другими металлами позволяет получить устойчивую к ржавчине нержавеющую сталь.

Вес – еще одно свойство чистых металлов, скорректированное легированием. Некоторые металлы, такие как золото или железо, обладают естественной плотностью. Однако их сочетание с алюминием или титаном повышает прочность при одновременном снижении веса. Многие аэрокосмические проекты используют титановые сплавы для дополнительной прочности и легкого веса, что было бы невозможно с чистыми металлами.

Примеры чистых металлов

Чистые металлы встречаются в природе. Рассмотрим эти примеры чистых металлов и то, как они улучшают сплавы.

- Золото: Может служить основным металлом в сплаве для придания красоты ювелирным изделиям или проводимости в электронике.

- Титан: Увеличивает прочность без увеличения веса сплавов.

- Медь: Этот металл обладает коррозионной стойкостью, тепло- и электропроводностью и пластичностью по сравнению с легированными металлами.

- Алюминий: Как и титан, алюминий является основным металлом, добавляемым в сплавы для улучшения обрабатываемости, коррозионной стойкости и снижения веса.

- Цинк: Цинк чаще всего используется при цинковании стали для защиты ее от коррозии.

- Олово: Олово хорошо подходит для многих операций холодной обработки, включая прядение, прокатку и экструзию. Кроме того, он обеспечивает защиту от коррозии других металлов при их легировании.

Вышеуказанные чистые металлы также можно комбинировать друг с другом или с другими металлами для получения сплавов.

Чем сплав отличается от чистого металла?

Комбинация металлов дает сплавы с более желательными свойствами, чем у чистых металлов. Физические и химические свойства делают сплавы предпочтительными для многих промышленных применений в различных секторах. Отличия сплавов и чистых металлов заключаются в следующем.

Физические и химические свойства делают сплавы предпочтительными для многих промышленных применений в различных секторах. Отличия сплавов и чистых металлов заключаются в следующем.

Сплавы и чистые металлы: физические свойства

Физические свойства сплавов отличаются от свойств чистых металлов. Эти изменения включают изменения массы, проводимости, удобоукладываемости и термостойкости.

По массе легированные металлы могут быть менее плотными, чем чистые металлы, при сохранении такой же прочности. В автомобильной и аэрокосмической промышленности алюминиевые и титановые сплавы ценятся за их легкость и прочность.

Проводимость определяет, насколько хорошо металлы или сплавы могут передавать электроны для передачи тепла или электричества. Интеграция различных металлов может увеличить или уменьшить передачу тепла или электричества в зависимости от конечного использования продукта. Например, медные сплавы обладают высокой проводимостью благодаря врожденной способности меди хорошо переносить электроны.

Удобообрабатываемость показывает, насколько хорошо материалы могут выдерживать изменение своей формы холодным или горячим способом. Некоторые чистые металлы настолько мягки, что обладают хорошей обрабатываемостью, но низкой прочностью. Их легирование обеспечивает прочность и обрабатываемость, поэтому часто сплавы тверже других металлов. Например, холодная обработка и включение в сплавы быстро придают чистому олову дополнительную прочность.

Наконец, термическая устойчивость или температура плавления чистых металлов изменяются при их сплавлении с другими материалами. Чистые металлы имеют одну температуру плавления, температуру, при которой их твердая форма превращается в жидкость. Однако сплавы имеют диапазон температур, который может вызвать изменения в структуре материала. Часто этот диапазон выше, чем для отдельных металлов. Таким образом, сплавы в большинстве случаев обладают превосходной стойкостью к термическому напряжению по сравнению с чистыми металлами.

Легирование чистого металла изменяет физические свойства с целью их улучшения для увеличения числа возможных применений сплавов.

Сплавы и чистые металлы: химические свойства

Наиболее существенное различие между сплавами и чистыми металлами происходит на молекулярном уровне. У них нет одинаковой химии. Чистые металлы содержат атомы только этого элемента — например, все железо или золото. Эти чистые металлы обычно подвергаются обработке для удаления примесей других материалов. Сплавы имеют атомарные компоненты нескольких элементов. Поэтому они имеют химическую структуру, отличную от чистых металлов.

Физические свойства изменяются из-за изменений на атомарном уровне. Эти изменения происходят потому, что химический состав металлов становится другим при сплавлении. Например, чистые металлы часто легко реагируют с другими химическими веществами в окружающей среде, что приводит к ржавчине. Смешивание этих металлов с другими для предотвращения коррозии увеличивает их долговечность.

Другим типом химических изменений, происходящих при смешивании металлов, является повышение молекулярной стабильности материала. Движение атомов внутри структуры металла может повлиять на прочность материала. Атомы легко проходят через чистые металлы, потому что все они одинаковы. Однако смешивание одного металла с другим приводит к появлению атомов разного размера, которые препятствуют движению, делая сплавы прочнее.

Движение атомов внутри структуры металла может повлиять на прочность материала. Атомы легко проходят через чистые металлы, потому что все они одинаковы. Однако смешивание одного металла с другим приводит к появлению атомов разного размера, которые препятствуют движению, делая сплавы прочнее.

Преимущества сплавов в отливках — почему сплавы более полезны, чем чистые металлы?

Различия между чистыми металлами и сплавами делают сплавы гораздо более полезными для нескольких применений. Выбирая смесь металлов в сплаве, можно подобрать материал, отвечающий требованиям его конечного использования. Например, выбирая нержавеющую сталь вместо железа, вы получаете более долговечный, устойчивый к коррозии металл, который лучше противостоит погодным условиям.

Сплавы обладают коррозионной стойкостью, в отличие от чистых металлов. Поэтому они полезны в ситуациях, когда они могут подвергаться воздействию химикатов, воды, морской соли или пара. Эти условия быстро изнашивают многие чистые металлы, такие как железо.

Еще одним преимуществом сплавов перед чистыми металлами является их повышенная прочность. Комбинирование металлов повышает структурную целостность готового изделия. Это качество делает сплавы пригодными для применения в тяжелых условиях или при высоких нагрузках, например, внутри двигателей.

Наконец, выбор сплавов вместо чистых металлов дает вам больший контроль над весом готовой детали. Сплавы могут обеспечить прочность, не утяжеляя автомобили, самолеты или другие транспортные средства, в конструкции которых используются легкие и прочные металлы.

Почему мы должны использовать сплавы вместо чистых металлов для литья?

Хотя преимущества сплавов по сравнению с чистыми металлами очевидны, многие люди до сих пор задаются вопросом: «Почему в отливках сплавы предпочтительнее чистых металлов?» Этот распространенный вопрос требует решения, чтобы клиенты могли выбрать правильный металл для своего продукта.

Из-за структуры чистых металлов в готовой продукции могут возникать некоторые проблемы. Металлы могут легко подвергаться коррозии или не соответствовать требованиям прочности. Кроме того, использование чистых металлов может сделать детали слишком дорогими или слишком тяжелыми для массового производства. Сплавы преодолевают эти проблемы из чистых металлов, создавая прочные компоненты, детали с большей коррозионной стойкостью, меньшим весом, большей термостойкостью или меньшими затратами. Поэтому при выборе отливок лучшим вариантом являются сплавы.

Металлы могут легко подвергаться коррозии или не соответствовать требованиям прочности. Кроме того, использование чистых металлов может сделать детали слишком дорогими или слишком тяжелыми для массового производства. Сплавы преодолевают эти проблемы из чистых металлов, создавая прочные компоненты, детали с большей коррозионной стойкостью, меньшим весом, большей термостойкостью или меньшими затратами. Поэтому при выборе отливок лучшим вариантом являются сплавы.

Сплавы превосходят чистые металлы для отливок по многим параметрам. Следующим выбором является определение типа используемых сплавов. Комбинация металлов, их пропорции и процесс литья будут влиять на свойства создаваемых компонентов. Поэтому тщательно выбирайте сплавы, исходя из того, что вам от них нужно. Например, для некоторых деталей может потребоваться дополнительная прочность, меньший вес, большая термостойкость, лучшая защита от коррозии или улучшенное функционирование под нагрузкой.

Как контроль качества в процессе литья имеет значение

Конкретный процесс литья также влияет на качество почти так же, как выбор между использованием сплава и чистого металла. Чистые металлы имеют присущие им проблемы, которые решает объединение их в сплавы. Однако при литье из сплавов необходимо соблюдать тщательные методы, чтобы обеспечить качество готовой детали.

Чистые металлы имеют присущие им проблемы, которые решает объединение их в сплавы. Однако при литье из сплавов необходимо соблюдать тщательные методы, чтобы обеспечить качество готовой детали.

Во-первых, размер и форма зерен в материале определяют качество отливки. В процессе должны использоваться более низкие температуры сплава, заливаемого в отливку, и более высокие скорости охлаждения для оптимизации конечного продукта. При литье под давлением охлаждение формы ускоряет охлаждение металла по сравнению с литьем в песчаные формы, что приводит к образованию более мелких зерен. В некоторых случаях добавление измельчителей зерна также может помочь уменьшить размер частиц в сплавах.

Во-вторых, изменение состояния сплавов также влияет на конечное качество. Фазовые изменения, такие как замерзание, заставляют включения проникать в промежутки между ветвями дендритов. Большее расстояние между этими плечами отрицательно влияет на качество заброса.

В-третьих, сведение к минимуму проникновения воздуха в отливку снижает пористость. Быстрое охлаждение отливки может уменьшить проникновение воздуха в металл. Однако при литье под давлением воздух все равно попадет в деталь. Однако есть способы свести к минимуму загрязнение воздуха. Варианты сделать это включают использование методов, отличных от литья под давлением. Гравитационное литье или литье под низким давлением может решить проблему пористости и связанной с этим хрупкости.

Быстрое охлаждение отливки может уменьшить проникновение воздуха в металл. Однако при литье под давлением воздух все равно попадет в деталь. Однако есть способы свести к минимуму загрязнение воздуха. Варианты сделать это включают использование методов, отличных от литья под давлением. Гравитационное литье или литье под низким давлением может решить проблему пористости и связанной с этим хрупкости.

Warner Brothers Foundry Отливки из сплавов

Откройте для себя источник высококачественных отливок из сплавов, доставляемых в кратчайшие сроки. Узнайте больше о наших предложениях по цветному литью и их преимуществах. Мы используем уникальный процесс, известный только нашей компании по литью металлов. Поэтому никто другой не может обеспечить такое качество, как мы. Интегрируя первоклассные материалы в наш запатентованный процесс, мы можем добиться непревзойденных результатов в литье из сплавов и многом другом. После того, как вы определились с параметрами своего проекта, свяжитесь с нами в Warner Brothers Foundry, чтобы получить предложение.