Конструкционные стали: механические свойства, влияние структуры и легирующих элементов

В машиностроение используются марки стали с высоким уровнем характеристик качества, таковые являются — конструкционные стали. Это прочный, надежный материал с отличными механическими свойствами. Детали из конструкционных сталей можно подвергать большим нагрузкам. Среди хороших качеств конструкционные стали обладают сопротивлением к ударным и динамическим воздействиям.

Купить металлопрокат вы можете у нас, металлобаза «УМП» предлагает широкий ассортимент металлопроката по доступным ценам и на выгодных условиях. Также мы предоставляем услуги доставки и порезки металлопроката, которая совершается по современным технологиям с профессиональным подходом.

Механические свойства стали

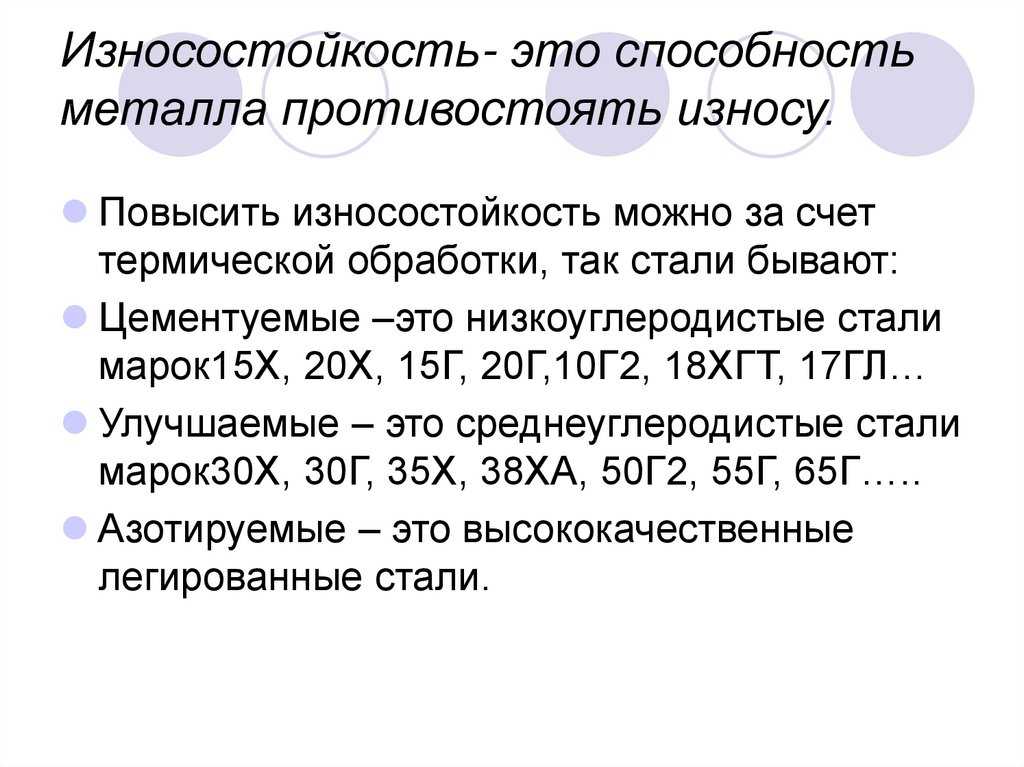

Детали машин часто соприкасаются в работе, поэтому сопротивление к износу должно быть на высоком уровне. Устойчивость к коррозии, ползучести и другим нежелательным воздействием также очень важный показатель.

Для того, чтобы подобрать нужную сталь для изготовления машинных деталей, нужно знать от чего зависят ее характеристики:

- От структуры;

- От состава;

- От термической обработки;

- От легирования (легирующих элементов и их количества).

Кроме этого на механические свойства стали влияют содержание углерода в материале, легироавание, дислегирование, измельчение зерна, наклеп. Повышение уровня прочности стали обычно ведет к уменьшению гибкости и пластичности.

Для того, чтобы материал был долговечен, у него должны быть на высоком уровне такие показатели, как жаростойкость, выносливость; износостойкость, коррозийная стойкость, всеми этими характеристиками сталь превосходит другие сплавы. Когда работа идет с конструкционными сталями, учитывают в первую очередь такие способы повышения прочности, чтобы не уменьшать свойства вязкости. Обычное увеличение количества углерода приводит к значительному повышению прочности и порога хладноломкости.

Влияние структуры на свойства конструкционной стали

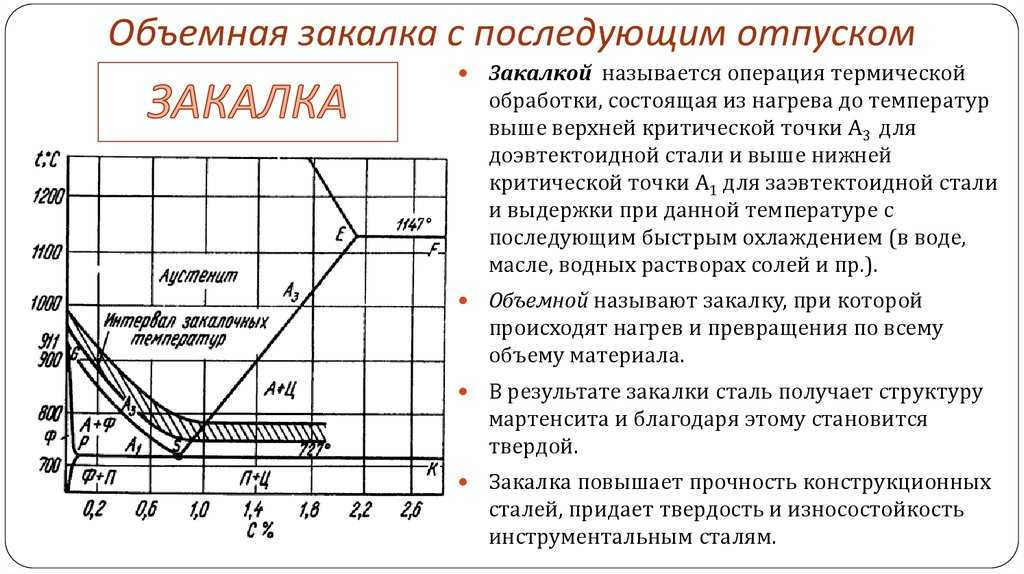

Получение дисперсных структур после переохлаждения аустенита ведет к повышению прочности и твердости, максимальную твердость обычно имеет мартенситная структура. Но вязкость в таком случае значительно понижается, что восстанавливается отпуском за счет незначительного снижения прочности.

Двойная обработка, при которой окончательная структура формируется не из аустенита, а из мартенсита, то есть применяется закалка с последующим отпуском позволяет широко изменять прочностные свойства от максимальных, соответствующих закаленному состоянию, до минимальных, соответствующих отожженному, и важно, что при этом пластические и вязкие свойства оказываются более высокие, чем при одинарной обработке (продукты распада аустеонита. Такая двойная обработка получила название улучшения, но возможности его не безграничны.

Механические свойства стали

| Прочность, МПа | Текучесть, МПа | Удлинение, % | Сужение, % | Ударная вязкость, кДж/м2 | Температура полухрупкости, С° |

|---|---|---|---|---|---|

| После закалки и отпуска | |||||

| 1600 | 1400 | 10 | 45 | 400-600 | +100 |

| 1400 | 1200 | 15 | 50 | 600-700 | +50 |

| 1200 | 1000 | 18 | 50 | 700-900 | 0 |

| 1000 | 850 | 21 | 55 | 1000-1200 | -50 |

| 900 | 800 | 23 | 60 | 1200-1400 | -100 |

| 800 | 700 | 23 | 65 | 1400-1700 | -120 |

| 700 | 600 | 30 | 70 | 1800-2200 | -100 |

| Без термической обработки (или одинарной термической обработки) | |||||

| 1000 | 600 | 6 | 15 | 100-200 | +100 |

| 900 | 550 | 10 | 18 | 200-300 | +70 |

| 800 | 550 | 14 | 22 | 300-600 | +50 |

| 700 | 450 | 18 | 30 | 500-1000 | -20 |

| 600 | 400 | 22 | 40 | 800-1200 | -40 |

| 500 | 350 | 30 | 55 | 1000-1500 | -60 |

Можно заметить, что повышение прочности за счет понижения температуры отпуска приводит к тому, что порог хладноломкости повышается, уменьшаются доли волокна в изломе и уменьшается уровень распространения трещин.

Существует наиболее эффективный путь повышения надежности стали при высокой прочности – это сочетание мелкозернистости, уменьшенное содержание вредных примесей, использование чистой шихты и вакуумирование. Высокий комплекс механических качеств свойственен продуктов отпуска мартенсита, поэтому в процессе закалки необходимо добиваться сквозной прокаливаемости.

Важный момент заключается в том, что в процессе закалки образовывается нижний, а не верхний бейнит, так как после отпуска карбидная фаза из нижнего выделяется в виде дисперсных частиц, в то время, как при исходной структуре верхнего бейнита карбиды при отпуске приобретают пластинчатую форму и свойства оказываются невысокими.

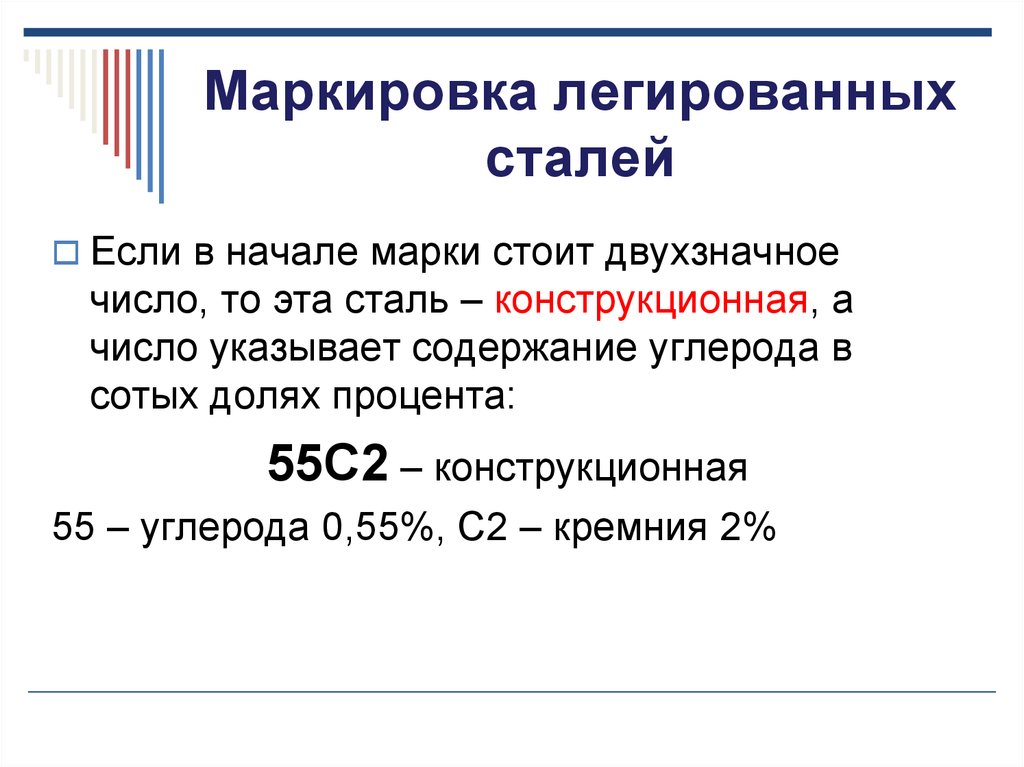

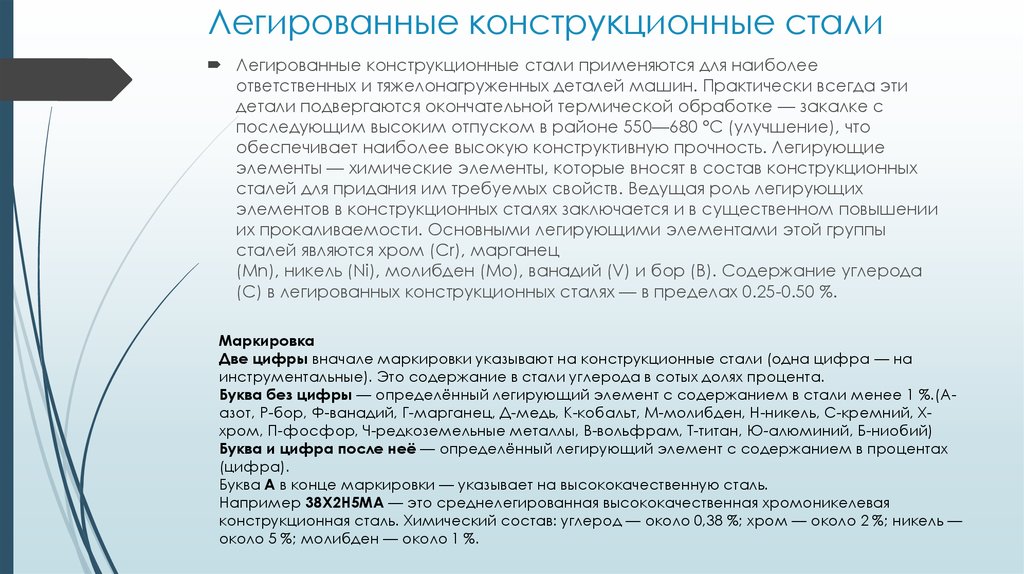

Легирующие элементы в конструкционных сталях

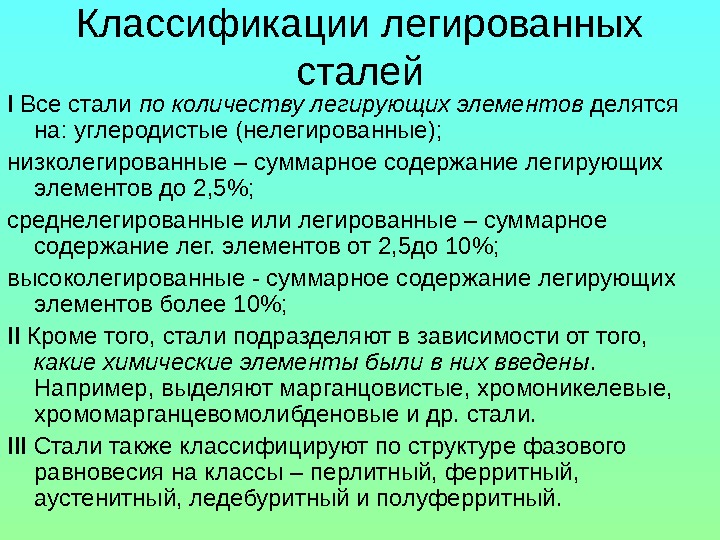

Влияние легирующих элементов имеет два исхода: с одной стороны, они углубляют прокаливаемость и при этом снижается порог хладноломкости, с другой стороны, они, растворяясь в феррите, повышают порог хладноломкости.

Легировать конструкционные стали необходимо в меру, когда важен первый фактор, но, когда достигнут нужный уровень прокаливаемости, тогда первый фактор перестает действовать и такое легирование несет в себе вред для стали.

Исключением может быть такой элемент, как никель, он понижает порог хладноломкости. Но при полностью вязком разрушении, то есть выше порога хладноломкости никель, как и другие элементы понижает уровень пластичности.

Если рассматривать условия закаливания легированных конструкционных сталей, нужно учитывать особенности кинетики распада аустенита сталей, легированных карбидообразующими элементами. В этих сталях скорость бейнитного превращения при 300-400 градусах температуры оказывается намного выше, чем скорость перлитного распада – 500-600 градусов.

Можно сделать общий вывод, что у легированных сталей мартенситная структура может быть достигнута более медленным охлаждением. Оно создает меньшее внутреннее напряжение, что является фактором, который повышает конструктивную прочность стали и позволяет использовать ее в машиностроении, не боясь возложенных на нее нагрузок.

Купить металлопрокат

Посмотреть прайс-лист на металлопрокат из конструкционных и других сталей, узнать цену металлопроката из различных видов стали вы можете в металлобазе «УМП». Наша компания предлагает только качественный металлопрокат по доступной цене, а наши менеджеры помогут вам определиться с заказом с профессиональной точки зрения.

Наша компания предлагает только качественный металлопрокат по доступной цене, а наши менеджеры помогут вам определиться с заказом с профессиональной точки зрения.

Хотите купить черный металлопрокат из конструкционных и других видов сталей в Днепре или Киеве, посмотрите цены на металлопрокат или сразу обращайтесь по телефонам со страницы — контакты, наши специалисты проконсультируют и помогут в оформлении заказа.

Конструкционные стали и сплавы | Металлы и сплавы

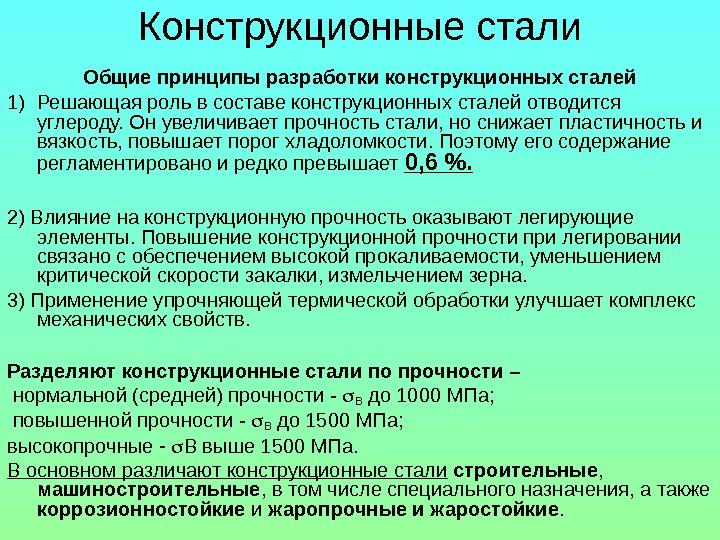

Конструкционные стали

Конструкционными называются стали, предназначенные для изготовления деталей машин (машиностроительные стали), конструкций и сооружений (строительные стали). К конструкционным сталям относятся и стали со специальными свойствами — износостойкие, пружинные, коррозионно-стойкие, жаростойкие, жаропрочные и др.

Детали современных машин и конструкций работают в условиях высоких динамических нагрузок, больших концентраций напряжений и низких температур. Все это способствует хрупкому разрушению и снижает надежность работы машин.

Все это способствует хрупкому разрушению и снижает надежность работы машин.

Конструкционные стали должны обладать высоким пределом текучести, являющимся основной характеристикой при расчетах деталей машин и конструкций, в сочетании с высокой пластичностью, сопротивлением хрупкому разрушению и низким порогом хладноломкости. Долговечность работы изделия зависит от, сопротивления усталости, износу и коррозии. Все это определяет конструктивную прочность стали.

Повышение прочности

Повышение прочности стали достигается твердорастворным, дислокационным, дисперсионным, зернограничным и субструктурным упрочнением, получаемым путем термической, термомеханической, химико-термической и деформационной обработок, а также подбором состава стали.

Повышение прочности обычно сопровождается понижением пластичности, вязкости и повышением порога хладноломкости. Только измельчение зерна аустенита, вызывая повышение о0,2, понижает , увеличивая температурный запас вязкости. Поэтому конструкционные стали должны быть мелкозернистыми. Мелкое зерно в значительной степени компенсирует отрицательное влияние других видов упрочнения на температурный порог хладноломкости.

Поэтому конструкционные стали должны быть мелкозернистыми. Мелкое зерно в значительной степени компенсирует отрицательное влияние других видов упрочнения на температурный порог хладноломкости.

Технологические свойства

Конструкционная сталь должна иметь хорошие технологические свойства: хорошо обрабатываться давлением (прокатка, ковка, штамповка и т. д.) и резанием, не образовывать шлифовочных трещин, обладать высокой и малой склонностью к обезуглероживанию, деформациям и трещинообразованию при закалке и т. д. Строительные конструкционные стали должны хорошо свариваться всеми видами сварки.

Стали выплавляют в мартеновских печах, электропечах, а также в конверторах е продувкой кислородом сверху. К потребителю стали поставляют в виде заготовок и сортовой горячекатаной, калиброванной и шлифованной стали (листы, полосы, фасонные профили и др.).

Стали в строительстве

Стали, применяемые в строительстве, поступают без термической обработки или после термоупрочнения с прокатного нагрева; термической обработке у потребителя эти стали не подвергаются. Стали на машиностроительные предприятия поставляются металлургическими заводами без термической обработки, после или высокого отпуска. На машиностроительных заводах детали машин проходят термическую обработку для получения заданных свойств. Нередко их подвергают на металлургических заводах рафинированию жидким синтетическим шлаком (Ш) в ковше, а также электрошлаковым переплавом (ЭШ). В некоторых случаях проводятся вакуумно-дуговой переплав (ВД) и выплавка в вакуумных индукционных печах (ВИ). Использование этих методов рафинирования стали снижает загрязненность ее неметаллическими включениями (оксидами, сульфидами, силикатными включениями и т.д.), вредными примесями (S) и газами, уменьшает количество дефектов (волосовины и пористость).

Стали на машиностроительные предприятия поставляются металлургическими заводами без термической обработки, после или высокого отпуска. На машиностроительных заводах детали машин проходят термическую обработку для получения заданных свойств. Нередко их подвергают на металлургических заводах рафинированию жидким синтетическим шлаком (Ш) в ковше, а также электрошлаковым переплавом (ЭШ). В некоторых случаях проводятся вакуумно-дуговой переплав (ВД) и выплавка в вакуумных индукционных печах (ВИ). Использование этих методов рафинирования стали снижает загрязненность ее неметаллическими включениями (оксидами, сульфидами, силикатными включениями и т.д.), вредными примесями (S) и газами, уменьшает количество дефектов (волосовины и пористость).

Повышение чистоты металла обеспечивает получение более высокой конструктивной прочности стали, главным образом благодаря увеличению работы развития трещины КСТ и трещиностойкости К1с. Однако , определяемый по виду излома, в результате применения новых методов рафинирования изменяется мало. Прочность и пластичность после переплавов практически не меняются, но уменьшение неметаллических включений и их глобуляризация снижают анизотропию свойств пластичности и вязкости. При выборе режима термической обработки следует иметь в виду, что уменьшение содержания в приграничных объемах зерна примесей и неметаллических включений повышает склонность стали, полученной Ш, ЭШ,ВД и ВИ, к росту зерна аустенита при нагреве. Нередко стали поставляют с регламентированными , величиной зерна, долей вязкой составляющей в изломе, ударной вязкостью при — 60 °С и т. д.

Прочность и пластичность после переплавов практически не меняются, но уменьшение неметаллических включений и их глобуляризация снижают анизотропию свойств пластичности и вязкости. При выборе режима термической обработки следует иметь в виду, что уменьшение содержания в приграничных объемах зерна примесей и неметаллических включений повышает склонность стали, полученной Ш, ЭШ,ВД и ВИ, к росту зерна аустенита при нагреве. Нередко стали поставляют с регламентированными , величиной зерна, долей вязкой составляющей в изломе, ударной вязкостью при — 60 °С и т. д.

Похожие материалы

Конструкционная сталь— определение, свойства, типы и ее применение Есть множество причин, по которым он так часто используется во всем мире. Конструкционная сталь надежна и адаптируема. В этой статье мы изучим свойства, типы, составы и области применения конструкционной стали.

Конструкционная сталь имеет несколько применений в современном обществе, но наиболее тесно с ней связано строительство. Сталь является одним из наиболее важных строительных материалов, выбранным по разным причинам, наиболее важными из которых являются ее технологичность, более высокая прочность, более экономичная, быстрая конструкция, простота ремонта или модификации, высокое качество и надежность.

Сталь является одним из наиболее важных строительных материалов, выбранным по разным причинам, наиболее важными из которых являются ее технологичность, более высокая прочность, более экономичная, быстрая конструкция, простота ремонта или модификации, высокое качество и надежность.

Загрузить формулы для GATE Civil Engineering — Environmental Engineering

Содержание

- 1. Что такое конструкционная сталь?

- 2. Свойства конструкционной стали

- 3. Типы конструкционной стали

- 4. Типы стальных профилей

- 5. Использование конструкционной стали

- 6. Состав конструкционной стали

- 7. Лучшие книги по проектированию стали Конструкции

Читать статью полностью

Что такое конструкционная сталь?

Конструкционная сталь — это особый вид стали. Используется в строительных целях. Благодаря своей жесткости и высокому соотношению прочности к весу конструкционная сталь в основном используется в зданиях. Конструкционная сталь используется в домах, складах, ангарах для самолетов, учебных заведениях, мостах, стадионах и т. д.

Конструкционная сталь используется в домах, складах, ангарах для самолетов, учебных заведениях, мостах, стадионах и т. д.

Конструкционная сталь Определение

Конструкционная сталь – это сталь, содержащая не более 2,1% углерода. Их также называют углеродистой сталью, а конструкционная сталь обычно имеет содержание углерода менее 0,6%.

Загрузить Формулы для GATE Civil Engineering — Структурный анализ

Свойства конструкционной стали

Характеристики конструкционной стали влияют на проектирование и строительство стальных конструкций, а значение различных характеристик стали выделено ниже. В этой статье обсуждались различные тесты, которые определяют важность механических свойств конструкционной стали и желаемые значения каждой партии.

- Плотность : Плотность конструкционной стали составляет от 7750 до 8100 кг/м 3 .

- Модуль упругости Юнга: Типичные значения для конструкционной стали находятся в диапазоне 190-210 ГПа

- Коэффициент Пуассона : Для конструкционной стали приемлемое значение находится в диапазоне от 0,27 до 0,3.

- Прочность на растяжение: Конструкционная сталь обладает высокой прочностью на растяжение, поэтому ее предпочитают другим строительным материалам.

- Предел текучести: Предел текучести, также известный как предел текучести, представляет собой напряжение, при котором объект необратимо деформируется. Когда напряжение снимается, оно не возвращается к своей прежней форме. Углеродистая конструкционная сталь имеет предел текучести в пределах от 187 до 758 МПа. Значения конструкционной стали, изготовленной из сплавов, составляют от 366 до 1793 МПа.

- Прочность на сдвиг: Прочность на сдвиг стальной конструкции указана при разрушении под действием напряжения сдвига и примерно в 0,57 раза превышает предел текучести конструкционной стали.

- Твердость: Сопротивление объекта изменению формы при приложении силы называется твердостью. Существует три различных типа испытаний на твердость. Царапина, вдавливание и отскок — все это термины, используемые для описания процесса царапания и вдавливания, а твердость конструкционной стали, изготовленной из сплавов, колеблется от 149 до 627 кг.

Углеродистые конструкционные стали имеют диапазон веса от 86 до 388 кг.

Углеродистые конструкционные стали имеют диапазон веса от 86 до 388 кг. - Температура плавления: Поскольку существует очень много различных типов конструкционной стали, не существует стандартной температуры плавления.

- Удельная теплоемкость: Количество, необходимое для повышения температуры объекта на определенную величину, называется удельной теплоемкостью или теплоемкостью. Более высокое значение удельной теплоемкости указывает на то, что вещь является более изолирующей. Единицы измерения – джоули на килограмм-кельвин. Удельная теплоемкость углеродистой конструкционной стали составляет от 450 до 2081 Дж/кг-К, а конструкционной легированной стали — от 452 до 1499 Дж/кг-К.

Загрузить формулы для GATE Civil Engineering — Geotechnical Engineering

Типы конструкционной стали

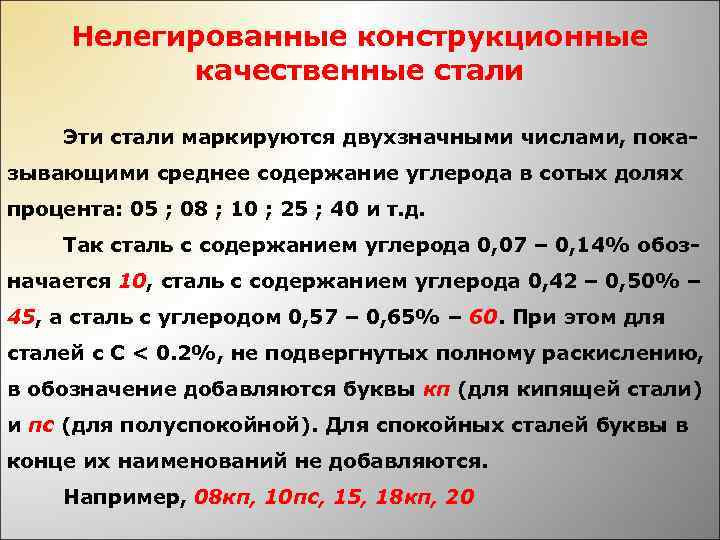

Углерод — наиболее часто используемый коммерческий стальной сплав. Повышенное содержание углерода улучшает прокаливаемость и повышает твердость и прочность. И наоборот, углерод увеличивает хрупкость и снижает свариваемость из-за его склонности к образованию мартенсита. В результате содержание углерода в коммерческой стали может быть как благом, так и бременем. В зависимости от содержания углерода механические свойства различных типов конструкционной стали и области их применения приведены ниже:

И наоборот, углерод увеличивает хрупкость и снижает свариваемость из-за его склонности к образованию мартенсита. В результате содержание углерода в коммерческой стали может быть как благом, так и бременем. В зависимости от содержания углерода механические свойства различных типов конструкционной стали и области их применения приведены ниже:

- Углеродистая сталь: Сталь с содержанием углерода до 2% называется углеродистой сталью. Заданный предел прочности при растяжении составляет от 410 до 440 МПа, а предел текучести — от 350 до 400 МПа.

- Высокопрочная углеродистая сталь: Эти стали используются в таких конструкциях, как линии электропередач и микроволновые башни. Заданный предел прочности при растяжении составляет от 480 до 550 МПа, а предел текучести — от 350 до 400 МПа.

- Средне- и высокопрочная микролегированная сталь: Сплавы, такие как хром, никель, молибден и т. д., используются для повышения прочности при сохранении желаемой пластичности.

Заданный предел прочности при растяжении составляет от 440 до 590 МПа, а предел текучести — от 300 до 450 МПа.

Заданный предел прочности при растяжении составляет от 440 до 590 МПа, а предел текучести — от 300 до 450 МПа. - Высокопрочная закаленная и отпущенная сталь: термическая обработка повышает прочность этого типа стали. Заданный предел прочности при растяжении составляет от 440 до 590 МПа; предел текучести составляет от 300 до 450 МПа.

- Атмосферостойкая сталь: Это коррозионно-стойкая сталь, которую часто не окрашивают. Заданный предел прочности при растяжении составляет 480 МПа, а предел текучести — 350 МПа.

- Огнеупорная сталь: Эти стали также известны как термомеханически обработанные (TMT) стали и используются там, где конструкции более подвержены возгоранию.

Типы стальных профилей

Элементы из конструкционной стали изготавливаются на заводах в соответствии с их назначением. Изложницы непрерывного литья заготовок используются для литья стальных деталей без стыков. В следующих разделах описываются различные формы и формы профилей из катаной стали.

- Прокат стальной двутавровый (Балочные профили).

- Швеллеры из катаной стали.

- Тройники из катаной стали.

- Уголки стальные прокатные.

- Стальной прокат.

- Трубы стальные катаные.

- Прокат листовой стальной.

- Листовой прокат

Двутавровый прокат

Используются в качестве балок или колонн.

Лучи

- ISJB — Индийский стандартный детский луч

- ISLB — Индийский стандартный световой луч

- ISMB — Индийский стандартный средний луч

- ISWB — Индийский стандартный широкий фланцевый луча

Колонны/Лучи с тяжелым весом

- ISSC — Индийская стандартная колонка

- ISHB — Индийский стандартный лучевой луче Профили

Используется в конструкциях со стальным каркасом, стальных мостах, подкрановых балках

Категории

- ISJC — младшие швеллеры по индийскому стандарту

- ISLC — легкие швеллеры по индийскому стандарту

- ISMC — индийский стандартный канал среднего веса.

- ISMCP — Индийский стандарт Швеллеры с параллельными фланцами среднего веса

Тавровые профили из катаной стали

Используются для формирования составных секций и в качестве элементов стальных ферм крыши.

Категории

- ISNT — Стандартные индийские тройники

- ISHT — Индийские стандартные тройники с широкими фланцами

- ISST — Индийские стандартные тройники с длинными опорами

- ISLT — Индийские стандартные легкие тройники

- ISJT – Младшие тавровые балки индийского стандарта

Угловые прокатные стальные профили

Используются при строительстве кровельных ферм и балочных перекрытий.

Категории

- ISA — Индийский стандарт, равнополочные уголки

- ISA — Индийский стандарт, неравнополочные уголки

- ISBA — Индийский стандарт, уголки-шарики

вещи.

ISRO – Круглые стержни индийского стандарта

Катаные стальные трубы

Используются в трубчатых фермах в качестве колонн, элементов сжатия и элементов растяжения.

Листовой прокат

Решетчатые стержни из листового проката применяются для соединения элементов сборных колонн.

Катаные стальные листы

Они используются в автомобилях, бытовой технике, мебели и других предметах повседневного обихода.

Использование конструкционной стали

Конструкционная сталь является наиболее широко используемым конструкционным и строительным материалом на планете и обычно используется в современном строительстве. Благодаря своей технологичности и высокому соотношению прочности к весу конструкционная сталь используется для строительства самых высоких конструкций.

Бетон, с другой стороны, имеет значительно более низкое отношение прочности к весу, чем сталь, хотя и менее плотный. Это связано со значительно большим объемом, необходимым для того, чтобы конструкционный бетонный элемент выдерживал тот же вес; Сталь, хотя и более плотная, требует меньше материала, чтобы выдерживать ту же нагрузку.

Строительные работы

- Используется в качестве конструктивного элемента в фермах, балках и других стальных конструкциях.

- Решетки, двери, окна и другие неконструкционные материалы

- В стальных трубопроводах, резервуарах и других подобных конструкциях.

- Используется в санитарно-канализационной арматуре, водосточных системах и т.д.

- Листы изготовлены из гофрированного картона.

- Используется для армирования бетона.

Работы по армированию

Поскольку бетон прочен на растяжение и слаб на сжатие, сталь используется в качестве армирования для повышения прочности бетонной конструкции на растяжение.

Состав конструкционной стали

Химический состав влияет на свойства конструкционной стали. Некоторые химические элементы, используемые для улучшения механических свойств, перечислены ниже. Конструкционная сталь представляет собой смесь железа и других металлов. Некоторые детали специально добавляют в железо для достижения определенных свойств и свойств; различные составы обсуждались в следующих статьях:

- Углерод: Одним из наиболее важных химических компонентов стали является углерод.

Концентрация углерода увеличивается, в результате чего материал становится менее гибким и более прочным.

Концентрация углерода увеличивается, в результате чего материал становится менее гибким и более прочным. - Хром: Присутствуют небольшие количества хрома в сочетании с медью и никелем для усиления коррозионной стойкости материала.

- Марганец: Марганец, наряду с кислородом и серой, используется в качестве нейтрализатора при горячей прокатке стали и оказывает влияние на свойства стали, аналогичные свойствам углерода.

- Алюминий: Алюминий является ключевым раскислителем, который способствует формированию более мелкозернистой кристаллической микроструктуры.

- Медь: Медь используется для повышения коррозионной стойкости.

- Сера и фосфор: Содержание серы и фосфора в стальных сплавах часто ограничено, поскольку они отрицательно влияют на долговечность и прочность стали.

- Молибден: Молибден повышает прочность стали при высоких температурах и коррозионную стойкость.

Вот список лучших книг для подготовки к сдаче стальных конструкций, необходимых кандидатам, готовящимся к GATE CE 2023.

- Проектирование стальных конструкций С.К. Дуггал

- Проектирование стальных конструкций Н. Субраманиан

- Проектирование стальных конструкций Л. Неги

Часто задаваемые вопросы по конструкционной стали

здания?

Конструкционная сталь используется в зданиях для армирования конструкций, колонн, кровли, балок, усиления конструкций и наружных стен. В виде арматурных стержней различного диаметра сталь является ключевым компонентом железобетонных конструкций (RCC).

Каковы физические свойства конструкционной стали?

Сталь обладает высокой прочностью, малым весом, долговечностью, пластичностью и коррозионной стойкостью в качестве физических качеств. Сталь, несмотря на небольшой вес, обладает большой прочностью. Сталь, по сути, имеет самое низкое отношение прочности к весу среди всех строительных материалов.

Какая конструкционная сталь наиболее широко используется?

Наиболее типичным материалом для профилей из конструкционной стали является сталь ASTM A36 с пределом текучести 36 000 фунтов на квадратный дюйм. Тем не менее, различные материалы, такие как низколегированная, высокопрочная и нержавеющая сталь, доступны для уникальных обстоятельств.

Какая стальная секция самая прочная?

Двутавровые балки состоят из горизонтальных секций, которые работают как стенка, что делает их одними из самых прочных стальных балок в списке. Фланцы и перегородка образуют поперечное сечение, напоминающее букву «Н», и обычно используются в гражданском строительстве и строительных проектах.

Как содержание углерода влияет на сталь?

Сталь можно подвергнуть термообработке, чтобы она стала более твердой и прочной по мере увеличения процентной концентрации углерода, но при этом она становится менее пластичной. Независимо от термической обработки более высокая концентрация углерода влияет на свариваемость.

Температура плавления углеродистой стали снижается по мере увеличения содержания углерода.

Температура плавления углеродистой стали снижается по мере увеличения содержания углерода.

ESE & GATE CE

CIVICG.Gategate CEESE CEESEBARC CEAFCAT CE

Избранные статьи

Следуйте за США для последних обновлений

7003

. Следуйте США.

GradeStack Learning Pvt. Ltd.Windsor IT Park, Tower — A, 2-й этаж,

Sector 125, Noida,

Uttar Pradesh 201303

Свойства стальных материалов — SteelConstruction.info

Свойства конструкционной стали определяются как ее химическим составом, так и методом ее изготовления, включая обработку во время изготовления. Стандарты на продукцию определяют пределы состава, качества и производительности, и эти ограничения используются или предполагаются проектировщиками конструкций.

Схематическая диаграмма напряжения/деформации для стали

Содержание

- 1 Свойства материала, необходимые для проектирования

- 2 Факторы, влияющие на механические свойства

- 3 Сила

- 3.1 Предел текучести

- 3.1.1 Горячекатаные стали

- 3.1.2 Холоднодеформированные стали

- 3.1.3 Нержавеющая сталь

- 3.1 Предел текучести

- 4 Прочность

- 5 Пластичность

- 6 Свариваемость

- 7 Прочие механические свойства стали

- 8 Прочность

- 8.1 Атмосферостойкая сталь

- 8.2 Нержавеющая сталь

- 9 Каталожные номера

- 10 ресурсов

- 11 См. также

[наверх]Свойства материалов, необходимые для проектирования

Свойства, которые должны учитываться проектировщиками при выборе стальных строительных изделий:

- Прочность

- Прочность

- Пластичность

- Свариваемость

- Прочность.

При проектировании механические свойства определяются на основе минимальных значений, указанных в соответствующем стандарте на продукцию. Свариваемость определяется химическим составом сплава, который регламентируется стандартом на продукцию. Долговечность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

[вверх]Факторы, влияющие на механические свойства

Механические свойства стали определяются сочетанием химического состава, термической обработки и производственных процессов. Хотя основным компонентом стали является железо, добавление очень небольших количеств других элементов может оказать заметное влияние на свойства стали. Прочность стали можно увеличить за счет добавления таких сплавов, как марганец, ниобий и ванадий. Однако эти добавки к сплаву могут также неблагоприятно повлиять на другие свойства, такие как пластичность, ударная вязкость и свариваемость.

Сведение к минимуму содержания серы может повысить пластичность, а ударная вязкость может быть улучшена за счет добавления никеля. Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Легирующие элементы также дают различную реакцию, когда материал подвергается термической обработке, включающей охлаждение с заданной скоростью от определенной пиковой температуры. Производственный процесс может включать комбинацию термической обработки и механической обработки, которые имеют решающее значение для характеристик стали.

Механическая обработка происходит во время прокатки или формовки стали. Чем больше стали прокатывают, тем прочнее она становится. Этот эффект очевиден в стандартах на материалы, которые, как правило, определяют снижение уровней предела текучести с увеличением толщины материала.

Эффект термической обработки лучше всего объясняется ссылкой на различные технологические процессы, которые могут использоваться в производстве стали, основными из которых являются:

- Сталь после проката

- Нормализованная сталь

- Прокат нормализованный

- Сталь термомеханически катаная (TMR)

- Закаленная и отпущенная (Q&T) сталь.

Сталь охлаждается во время прокатки, при этом типичная температура конца прокатки составляет около 750°C. Сталь, которой затем дают остыть естественным путем, называют материалом в состоянии после прокатки. Нормализация происходит, когда прокатанный материал снова нагревается примерно до 900°C и выдерживается при этой температуре в течение определенного времени, прежде чем дать ему возможность остыть естественным образом. Этот процесс уменьшает размер зерна и улучшает механические свойства, особенно ударную вязкость. Нормализованно-прокатный процесс, при котором температура выше 900°C после завершения прокатки. Это оказывает такое же влияние на свойства, как и нормализация, но исключает лишний процесс повторного нагрева материала. Нормализованные и нормализованные прокаты имеют обозначение «Н».

Использование высокопрочной стали может уменьшить объем необходимой стали, но сталь должна быть прочной при рабочих температурах, а также должна обладать достаточной пластичностью, чтобы противостоять любому распространению вязкой трещины. Следовательно, более прочные стали требуют улучшенной ударной вязкости и пластичности, что может быть достигнуто только при использовании чистых сталей с низким содержанием углерода и при максимальном измельчении зерна. Внедрение процесса термомеханической прокатки (TMR) является эффективным способом достижения этой цели.

Следовательно, более прочные стали требуют улучшенной ударной вязкости и пластичности, что может быть достигнуто только при использовании чистых сталей с низким содержанием углерода и при максимальном измельчении зерна. Внедрение процесса термомеханической прокатки (TMR) является эффективным способом достижения этой цели.

Термомеханически прокатанная сталь использует особый химический состав стали, чтобы обеспечить более низкую конечную температуру прокатки около 700°C. Для прокатки стали при этих более низких температурах требуется большее усилие, и свойства сохраняются до тех пор, пока она не будет повторно нагрета выше 650°C. Сталь, прокатанная термомеханическим способом, имеет обозначение «М».

Процесс производства закаленной и отпущенной стали начинается с нормализованного материала при температуре 900°C. Его быстро охлаждают или «закаливают» для получения стали с высокой прочностью и твердостью, но с низкой ударной вязкостью. Прочность восстанавливается повторным нагревом до 600°C, поддержанием температуры в течение определенного времени и последующим естественным охлаждением (отпуск). Закаленные и отпущенные стали имеют обозначение «Q».

Закаленные и отпущенные стали имеют обозначение «Q».

Закалка включает быстрое охлаждение продукта путем погружения непосредственно в воду или масло. Он часто используется в сочетании с отпуском, который представляет собой вторую стадию термообработки до температур ниже диапазона аустенизации. Эффект отпуска заключается в размягчении ранее закаленных структур и повышении их прочности и пластичности.

Схематическая диаграмма температуры/времени процессов прокатки

[наверх] Прочность

[наверх] Предел текучести

Предел текучести является наиболее распространенным свойством, которое необходимо проектировщику, поскольку оно является основой для большинства правил, приведенных в нормах проектирования. В европейских стандартах на конструкционные углеродистые стали (включая атмосферостойкие стали) основное обозначение относится к пределу текучести, например Сталь S355 представляет собой конструкционную сталь с указанным минимальным пределом текучести 355 Н/мм².

Стандарты на продукцию также определяют допустимый диапазон значений предела прочности при растяжении (UTS). Минимальный UTS имеет отношение к некоторым аспектам дизайна.

[вверх]Горячекатаные стали

Для горячекатаных углеродистых сталей число, указанное в обозначении, представляет собой значение предела текучести для материала толщиной до 16 мм. Конструкторы должны учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля (более тонкий материал обрабатывается больше, чем толстый, и обработка увеличивает прочность). Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальные значения предела текучести и минимального предела прочности при растяжении показаны в таблице ниже для сталей в соответствии со стандартом BS EN 10025-2 9.0054 [1] .

| Марка | Предел текучести (Н/мм 2 ) для номинальной толщины t (мм) | Прочность на растяжение (Н/мм 2 ) для номинальной толщины t (мм) | ||||

|---|---|---|---|---|---|---|

| т ≤ 16 | 16 < t ≤ 40 | 40 < t ≤ 63 | 63 < t ≤ 80 | 3 < t ≤ 100 | 100 < t ≤ 150 | |

| С275 | 275 | 265 | 255 | 245 | 410 | 400 |

| С355 | 355 | 345 | 335 | 325 | 470 | 450 |

Национальное приложение Великобритании к BS EN 1993-1-1 [2] позволяет использовать минимальное значение текучести для определенной толщины в качестве номинального (характеристического) предела текучести f y и минимальный предел прочности при растяжении f u использовать в качестве номинального (характеристического) предела прочности.

Аналогичные значения даны для других марок в других частях BS EN 10025 и для полых профилей в BS EN 10210-1 [3] .

[top]Стали холодной штамповки

Существует широкий диапазон марок стали для полосовой стали, подходящей для холодной штамповки. Минимальные значения предела текучести и предела прочности указаны в соответствующем стандарте на продукцию BS EN 10346 9.0054 [4] .

BS EN 1993-1-3 [5] содержит значения базового предела текучести f yb и предела прочности при растяжении f u , которые следует использовать в качестве характеристических значений при проектировании.

[top]Нержавеющие стали

Марки нержавеющей стали обозначаются числовым «номером стали» (например, 1,4401 для типичной аустенитной стали), а не системой обозначения «S» для углеродистых сталей. Соотношение напряжение-деформация не имеет четкого различия в пределе текучести, и предел текучести нержавеющей стали для нержавеющей стали обычно указывается в терминах условного предела прочности, определенного для определенного смещения постоянной деформации (обычно 0,2% деформации).

Прочность обычно используемых конструкционных нержавеющих сталей находится в диапазоне от 170 до 450 Н/мм². Аустенитные стали имеют более низкий предел текучести, чем обычно используемые углеродистые стали; Дуплексные стали имеют более высокий предел текучести, чем обычные углеродистые стали. Как для аустенитных, так и для дуплексных нержавеющих сталей отношение предела прочности к пределу текучести больше, чем для углеродистых сталей.

BS EN 1993-1-4 [6] содержит номинальные (характеристические) значения предела текучести f y и предельной минимальной прочности на растяжение f u для сталей в соответствии с BS EN 10088-1 [7] для использования в конструкции.

[вверх] Прочность

Образец для испытания на ударный изгиб с V-образным надрезом

Природа всех материалов состоит в том, чтобы иметь некоторые дефекты. В стали эти дефекты принимают форму очень маленьких трещин. Если сталь недостаточно прочная, «трещина» может быстро распространяться без пластической деформации и приводить к «хрупкому разрушению». Риск хрупкого разрушения увеличивается с толщиной, растягивающим напряжением, концентраторами напряжения и при более низких температурах. Прочность стали и ее способность сопротивляться хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на ударную вязкость по Шарпи с V-образным надрезом — см. изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при определенной температуре одним ударом маятника.

Риск хрупкого разрушения увеличивается с толщиной, растягивающим напряжением, концентраторами напряжения и при более низких температурах. Прочность стали и ее способность сопротивляться хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на ударную вязкость по Шарпи с V-образным надрезом — см. изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при определенной температуре одним ударом маятника.

В различных стандартах на продукцию указаны минимальные значения энергии удара для различных марок основания каждого класса прочности. Для нелегированных конструкционных сталей основные обозначения марок: JR, J0, J2 и K2. Для мелкозернистых сталей и закаленных и отпущенных сталей (которые, как правило, более прочные, с более высокой энергией удара) используются разные обозначения. Сводная информация об обозначениях ударной вязкости приведена в таблице ниже.

| Стандарт | Основание | Ударная вязкость | Температура испытания |

|---|---|---|---|

| БС ЕН 10025-2 [1] БС ЕН 10210-1 [3] | JR | 27Ж | 20 или С |

| Дж0 | 27Ж | 0 или С | |

| Дж2 | 27Ж | -20 о С | |

| К2 | 40Дж | -20 или С | |

| БС ЕН 10025-3 [8] | Н | 40Дж | -20 или в |

| Нидерланды | 27Ж | -50 или в | |

| БС ЕН 10025-4 [9] | М | 40Дж | -20 или в |

| МЛ | 27Ж | -50 о с | |

| БС ЕН 10025-5 [10] | Дж0 | 27Ж | 0 или С |

| Дж2 | 27Ж | -20 или С | |

| К2 | 40Дж | -20 или С | |

| Дж4 | 27Ж | -40 или С | |

| Дж5 | 27Ж | -50 или С | |

| БС ЕН 10025-6 [11] | Q | 30Дж | -20 или в |

| КЛ | 30Дж | -40 или в | |

| QL1 | 30Дж | -60 или в |

Для тонколистовых сталей для холодной штамповки требования к энергии удара не указаны для материала толщиной менее 6 мм.

Выбор подходящей марки основания для обеспечения достаточной прочности в расчетных ситуациях приведен в BS EN 19.93-1-10 [12] и связанный с ним UK NA [13] . Правила связывают температуру воздействия, уровень напряжения и т. д. с «предельной толщиной» для каждой марки стали. PD 6695-1-10 [14] содержит полезные справочные таблицы, а руководство по выбору соответствующего грунтового основания дано в ED007.

SCI-P419

Эти правила проектирования были разработаны для конструкций, подверженных усталости, таких как мосты и опорные конструкции кранов, и признано, что их использование для зданий, где усталость играет незначительную роль, чрезвычайно безопасно.

Публикация SCI P419 представляет модифицированные пределы толщины стали, которые могут использоваться в зданиях, где усталость не является расчетным соображением. Эти новые пределы были получены с использованием точно такого же подхода, как и правила проектирования Еврокода, но они существенно уменьшают рост трещин из-за усталости. Употреблено слово «уменьшать», так как допущение отсутствия роста означало бы полное устранение эффекта утомления. Допускается некоторая усталость (20 000 циклов) на основе ориентировочных указаний стандарта DIN.

Употреблено слово «уменьшать», так как допущение отсутствия роста означало бы полное устранение эффекта утомления. Допускается некоторая усталость (20 000 циклов) на основе ориентировочных указаний стандарта DIN.

Термин «квазистатический» будет охватывать такие конструкции — в действительности может быть некоторое ограниченное циклическое воздействие нагрузки, но обычно это не рассматривается — подход к проектированию заключается в том, чтобы рассматривать все нагрузки как статические. Ключом к новому подходу является формула для выражения роста трещины при 20 000 циклов. Эксперты из Аахенского университета (участвовавшие в разработке Еврокода) дали это чрезвычайно важное выражение.

Дополнительную информацию можно найти в технической статье в сентябрьском выпуске журнала NSC за 2017 г.

Нержавеющая сталь обычно намного прочнее углеродистой стали; минимальные значения указаны в BS EN 10088-4 [15] . В стандарте BS EN 1993-1-4 [6] указано, что аустенитные и дуплексные стали достаточно прочны и не подвержены хрупкому разрушению при рабочих температурах до -40°C.

[top]Пластичность

Пластичность — это мера степени деформации или удлинения материала между началом текучести и возможным разрушением под действием растягивающей нагрузки, как показано на рисунке ниже. Конструктор полагается на пластичность в ряде аспектов конструкции, включая перераспределение напряжения в предельном состоянии, конструкцию группы болтов, снижение риска распространения усталостных трещин, а также в производственных процессах сварки, гибки и правки. Различные стандарты для марок стали в приведенной выше таблице настаивают на минимальном значении пластичности, поэтому расчетные допущения действительны, и если они указаны правильно, проектировщик может быть уверен в их адекватных характеристиках.

Напряженно-деформационное поведение стали

[вверх]Свариваемость

Приварка ребер жесткости к большой сборной балке

(Изображение предоставлено Mabey Bridge Ltd)

Все конструкционные стали в основном поддаются сварке. Однако сварка предполагает локальное расплавление стали, которая впоследствии охлаждается. Охлаждение может быть довольно быстрым, потому что окружающий материал, напр. луч предлагает большой «радиатор», а сварной шов (и подводимое тепло) обычно относительно мал. Это может привести к упрочнению «зоны термического влияния» (ЗТВ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Однако сварка предполагает локальное расплавление стали, которая впоследствии охлаждается. Охлаждение может быть довольно быстрым, потому что окружающий материал, напр. луч предлагает большой «радиатор», а сварной шов (и подводимое тепло) обычно относительно мал. Это может привести к упрочнению «зоны термического влияния» (ЗТВ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Склонность к охрупчиванию также зависит от легирующих элементов, главным образом, но не исключительно, от содержания углерода. Эта восприимчивость может быть выражена как «значение углеродного эквивалента» (CEV), и различные стандарты на продукцию для углеродистых сталей дают выражения для определения этого значения.

BS EN 10025 [1] устанавливает обязательные ограничения для CEV для всех охватываемых изделий из конструкционной стали, и для тех, кто контролирует сварку, несложно обеспечить, чтобы используемые спецификации процедуры сварки были квалифицированы для соответствующей марки стали и CEV.

[наверх]Другие механические свойства стали

Другие механические свойства конструкционной стали, важные для проектировщика, включают:

- Модуль упругости, E = 210 000 Н/мм²

- Модуль сдвига, G = E/[2(1 + ν )] Н/мм², часто принимается равным 81 000 Н/мм²

- Коэффициент Пуассона, ν = 0,3

- Коэффициент теплового расширения, α = 12 x 10 -6 /°C (в диапазоне температур окружающей среды).

[вверх]Долговечность

Защита от коррозии за пределами объекта

(Изображение предоставлено Hempel UK Ltd.)

Еще одним важным свойством является защита от коррозии. Хотя доступны специальные коррозионно-стойкие стали, они обычно не используются в строительстве. Исключением является атмосферостойкая сталь.

Наиболее распространенным средством защиты от коррозии конструкционной стали является покраска или цинкование. Требуемый тип и степень защиты покрытия зависят от степени воздействия, местоположения, расчетного срока службы и т. д. Во многих случаях в сухих условиях внутри не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

д. Во многих случаях в сухих условиях внутри не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

[top]Сталь, устойчивая к атмосферным воздействиям

Сталь, устойчивая к атмосферным воздействиям, представляет собой высокопрочную низколегированную сталь, устойчивую к коррозии за счет образования прочной защитной «патины» ржавчины, препятствующей дальнейшей коррозии. Защитное покрытие не требуется. Он широко используется в Великобритании для строительства мостов и снаружи некоторых зданий. Он также используется для архитектурных элементов и скульптурных сооружений, таких как Ангел Севера.

Ангел Севера

[верх]Нержавеющая сталь

Типичные кривые напряжения-деформации для нержавеющей стали и углеродистой стали в отожженном состоянии

Нержавеющая сталь представляет собой материал с высокой коррозионной стойкостью, который можно использовать в конструкции, особенно там, где требуется высококачественная отделка поверхности. Подходящие сорта для воздействия в типичных условиях приведены ниже.

Подходящие сорта для воздействия в типичных условиях приведены ниже.

Деформационно-напряженное поведение нержавеющих сталей отличается от поведения углеродистых сталей в ряде аспектов. Наиболее важное отличие заключается в форме кривой напряжения-деформации. В то время как углеродистая сталь обычно демонстрирует линейное упругое поведение вплоть до предела текучести и плато перед деформационным упрочнением, нержавеющая сталь имеет более округлый отклик без четко определенного предела текучести. Таким образом, предел текучести нержавеющей стали, как правило, определяется для определенного смещения постоянной деформации (обычно 0,2% деформации), как показано на рисунке справа, который показывает типичные экспериментальные кривые напряжения-деформации для обычных аустенитных и дуплексных нержавеющих сталей. Показанные кривые представляют диапазон материалов, которые могут поставляться, и не должны использоваться при проектировании.

| Описание | Марка | Минимум 0,2 % предела текучести (Н/мм 2 ) | Предел прочности при растяжении (Н/мм 2 ) | Удлинение при разрыве (%) |

|---|---|---|---|---|

| Основные хромоникелевые аустенитные стали | 1. 4301 4301 | 210 | 520 – 720 | 45 |

| 1.4307 | 200 | 500 – 700 | 45 | |

| Молибден-хромоникелевые аустенитные стали | 1.4401 | 220 | 520 – 670 | 45 |

| 1.4404 | 220 | 520 – 670 | 45 | |

| Дуплексные стали | 1.4162 | 450 | 650 – 850 | 30 |

| 1,4462 | 460 | 640 – 840 | 25 |

Механические свойства относятся к горячекатаному листу. Для холоднокатаной и горячекатаной полосы указанные значения прочности на 10-17 % выше.

| BS EN ISO 9223 [16] Класс атмосферной коррозии | Типичная внешняя среда | Подходящая нержавеющая сталь |

|---|---|---|

| C1 (очень низкий) | Пустыни и арктические районы (очень низкая влажность) | 1. 4301/1.4307, 1.4162 4301/1.4307, 1.4162 |

| C2 (низкий) | Засушливые условия или низкий уровень загрязнения (сельская местность) | 1.4301/1.4307, 1.4162 |

| C3 (средний) | Прибрежные районы с небольшими отложениями соли Городские или промышленные районы с умеренным загрязнением | 1.4401/1.4404, 1.4162 (1.4301/1.4307) |

| C4 (высокий) | Загрязненная городская и промышленная атмосфера Прибрежные районы с умеренными отложениями солей Дорожная среда с противогололедными солями | 1.4462, (1.4401/1.4404), другие более высоколегированные дуплексы или аустениты |

| C5 (Очень высокий) | Сильно загрязненная промышленная атмосфера с высокой влажностью Морская атмосфера с высокой степенью солевых отложений и брызг | 1.4462, другие более высоколегированные дуплексы или аустениты |

Материалы, подходящие для более высокого класса, могут использоваться для более низких классов, но могут оказаться нерентабельными. Материалы, указанные в квадратных скобках, могут быть рассмотрены, если приемлема некоторая умеренная коррозия. Накопление агрессивных загрязняющих веществ и хлоридов будет выше в защищенных местах; следовательно, может быть необходимо выбрать рекомендуемую марку из следующего более высокого класса коррозии.

Материалы, указанные в квадратных скобках, могут быть рассмотрены, если приемлема некоторая умеренная коррозия. Накопление агрессивных загрязняющих веществ и хлоридов будет выше в защищенных местах; следовательно, может быть необходимо выбрать рекомендуемую марку из следующего более высокого класса коррозии.

[наверх]Ссылки

- ↑ 1,0 1,1 1,2 BS EN 10025-2:2019 Горячекатаный прокат из конструкционных сталей. Технические условия поставки нелегированных конструкционных сталей BSI.

- ↑ NA+A1:2014 к BS EN 1993-1-1:2005+A1:2014, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций Общие нормы и правила для зданий, BSI

- ↑ 3.0 3.1 BS EN 10210-1:2006 Горячедеформированные конструкционные полые профили из нелегированных и мелкозернистых сталей. Технические требования к поставке, BSI.

- ↑ BS EN 10346:2015 Стальной плоский прокат с непрерывным горячим покрытием для холодной штамповки.

Технические условия поставки. БСИ

Технические условия поставки. БСИ - ↑ BS EN 1993-1-3:2006 Еврокод 3: Проектирование стальных конструкций. Общие правила — Дополнительные правила для холодногнутых элементов и листов, BSI.

- ↑ 6.0 6.1 BS EN 1993-1-4:2006+A1:2015 Еврокод 3. Проектирование стальных конструкций. Основные правила. Дополнительные правила для нержавеющих сталей, BSI

- ↑ БС ЕН 10088-1:2014 Нержавеющие стали. Список нержавеющих сталей, BSI

- ↑ BS EN 10025-3: 2019, Горячекатаный прокат из конструкционных сталей, Часть 3. Технические условия поставки нормализованного / нормализованного проката свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-4: 2019, Горячекатаный прокат из конструкционных сталей, Часть 4. Технические условия поставки термомеханически свариваемого проката из мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-5:2019, Горячекатаный прокат из конструкционных сталей, Часть 5. Технические условия поставки конструкционных сталей с повышенной атмосферной коррозионной стойкостью, BSI

- ↑ BS EN 10025-6: 2019, Горячекатаный прокат из конструкционных сталей, Часть 6.

Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI

Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI - ↑ BS EN 1993-1-10:2005 Еврокод 3. Проектирование стальных конструкций. Прочность материала и свойства по толщине, BSI.

- ↑ NA к BS EN 1993-1-10: 2005, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций. Прочность материала и свойства по толщине. БСИ

- ↑ PD 6695-1-10:2009 Рекомендации по проектированию конструкций по BS EN 1993-1-10. БСИ

- ↑ 15,0 15,1 BS EN 10088-4:2009 Нержавеющие стали. Технические условия поставки листа и ленты из коррозионно-стойких сталей строительного назначения, BSI.

- ↑ BS EN ISO 9223:2012 Коррозия металлов и сплавов, Коррозионная активность атмосфер, Классификация, определение и оценка. БСИ

[наверх]Ресурсы

- SCI ED007 Выбор марки стали в соответствии с Еврокодами, 2012 г.

Углеродистые конструкционные стали имеют диапазон веса от 86 до 388 кг.

Углеродистые конструкционные стали имеют диапазон веса от 86 до 388 кг. Заданный предел прочности при растяжении составляет от 440 до 590 МПа, а предел текучести — от 300 до 450 МПа.

Заданный предел прочности при растяжении составляет от 440 до 590 МПа, а предел текучести — от 300 до 450 МПа.

Концентрация углерода увеличивается, в результате чего материал становится менее гибким и более прочным.

Концентрация углерода увеличивается, в результате чего материал становится менее гибким и более прочным.

Температура плавления углеродистой стали снижается по мере увеличения содержания углерода.

Температура плавления углеродистой стали снижается по мере увеличения содержания углерода.