свойства и характеристики материала, его виды и преимущества , применение

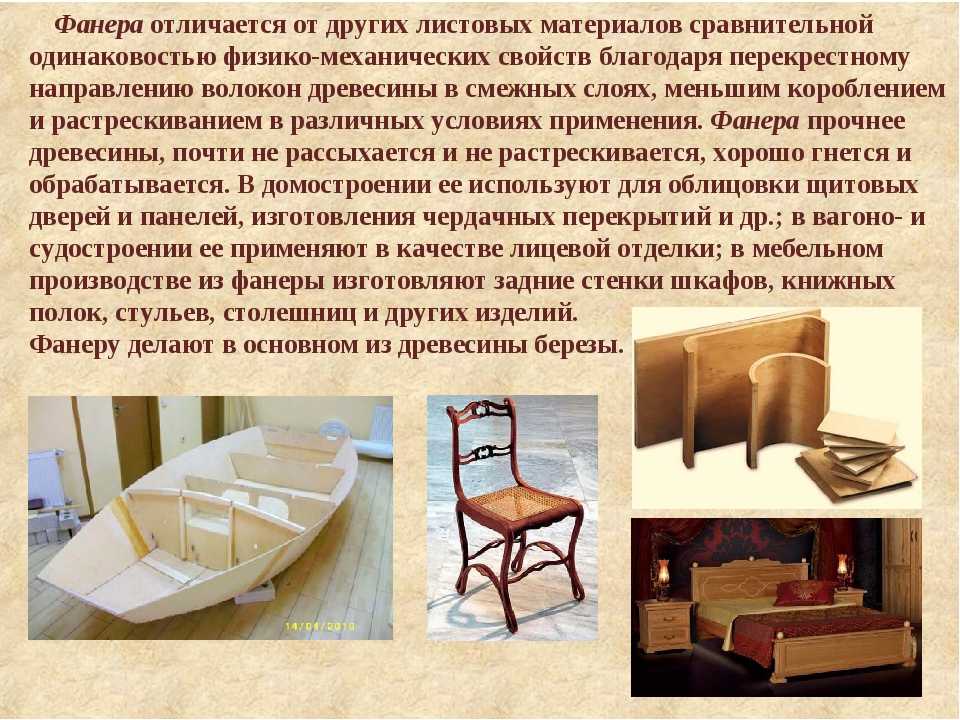

Фанера — популярный строительный материал, изготовленный на древесной основе. Без её использования едва ли обходится хоть одна стройплощадка. Этот материал повсеместно применяют и в частном малоэтажном домостроении, и на масштабных стройках. Он используется в качестве чернового пола и как материал для выравнивания поверхности полов, как обшивка для потолочных и стеновых поверхностей. Из него сооружают составные части опалубки для работы с бетоном и разнообразные перекрытия. Помимо того, качественной фанерой нередко отделывают все внутренние поверхности помещения. Это позволяет создать иллюзию, что жилье выстроено из дерева, чему способствует характерный древесный рисунок, имеющийся на поверхности этого материала, и теплый тон. Но и на этом сфера использования фанеры не заканчивается. Ее активно применяют как сырье для выпуска корпусной и мягкой мебели, а также при производстве различных музыкальных инструментов.

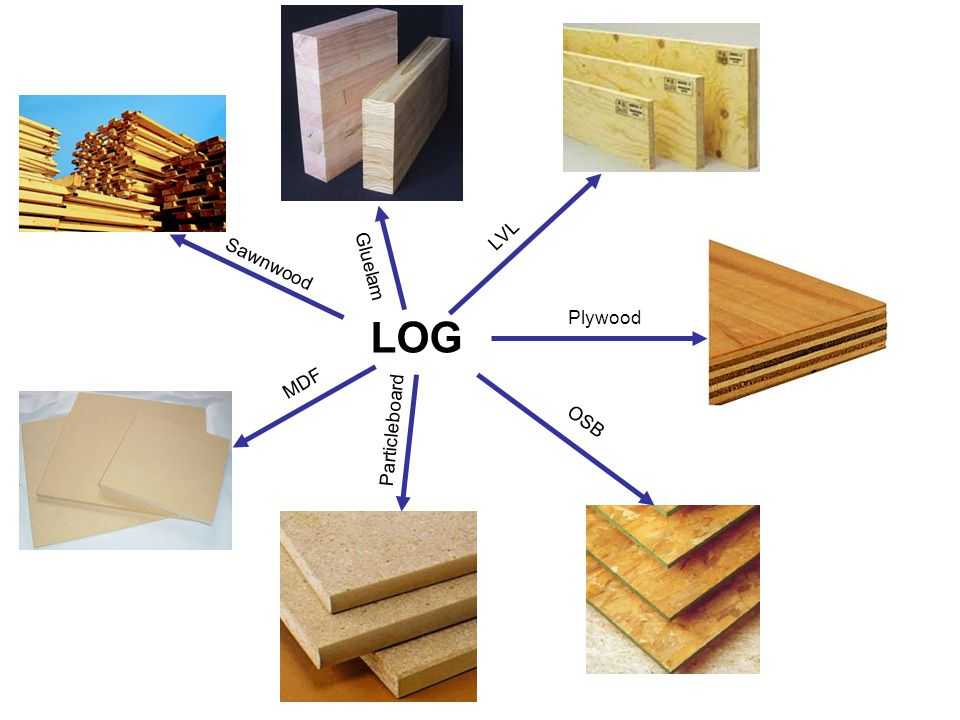

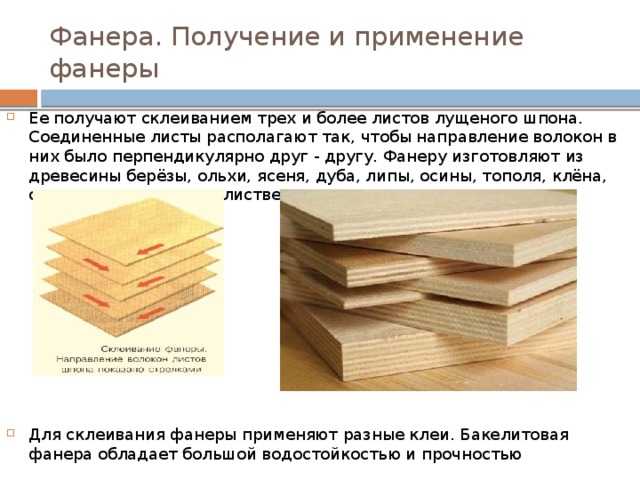

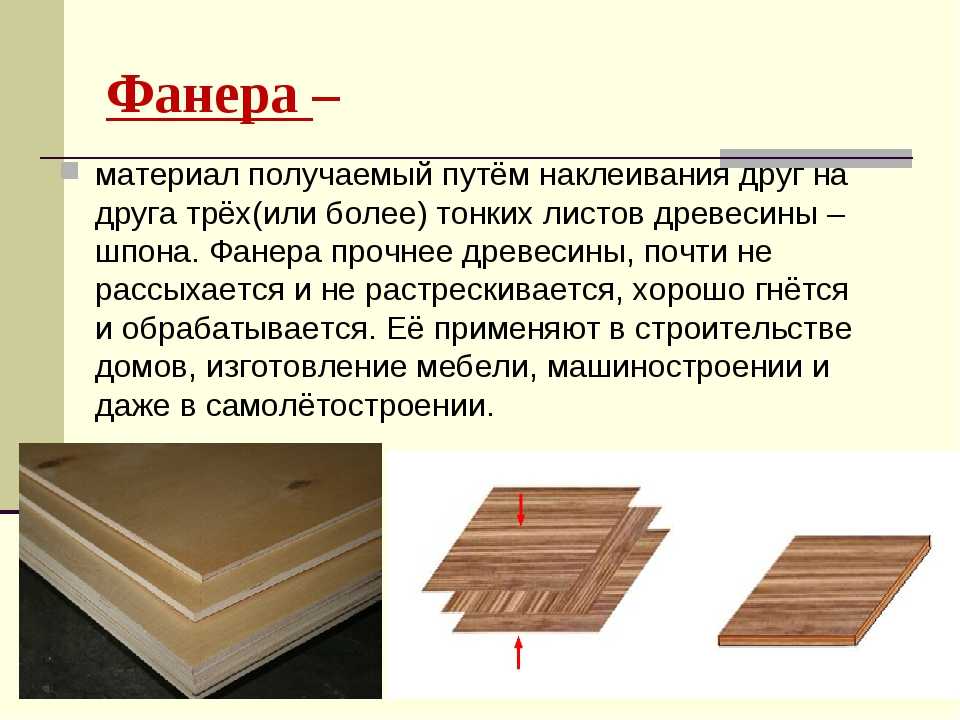

В качестве сырья для промышленного производства этого замечательного материала используют лущеный шпон, который изготавливают из натурального дерева различных пород. Шпон — это очень тонкий срез дерева, соструганный с так называемых чураков — бревен определенного стандарта. Срезы делают посредством особого оборудования, снимая тонкий слой по всей ширине чурака, который перед этим предварительно хорошо распаривают. Это нужно для того, чтобы при нарезке шпона он стал эластичным и не повредился.

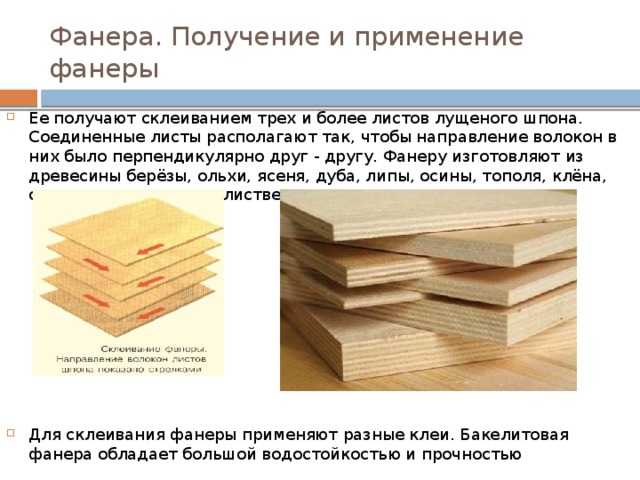

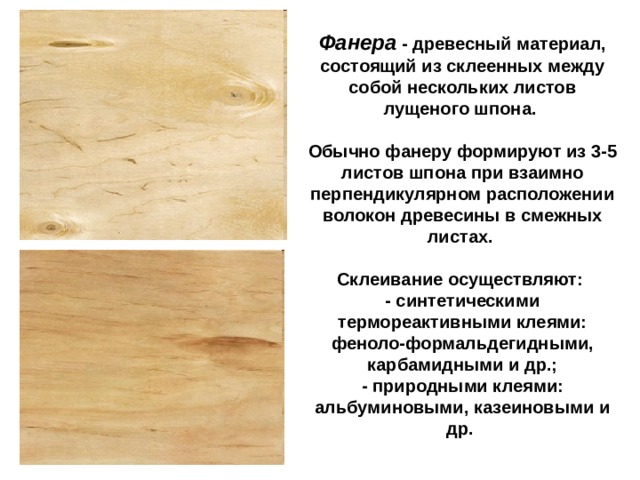

Как правило, фанерную плиту изготавливают из 3-5 листов лущеного шпона. Каждый лист накладывается на предыдущий так, чтобы направления их волокон были перпендикулярны. Такое расположение шпона придает клеёному материалу повышенную прочность, причем разнонаправленную, и стойкость к деформации. Вообще, стабильность формы — это то свойство, по которому фанера превосходит дерево в массиве, склонное к деформированию и чересчур чувствительное к изменениям влажности воздуха.

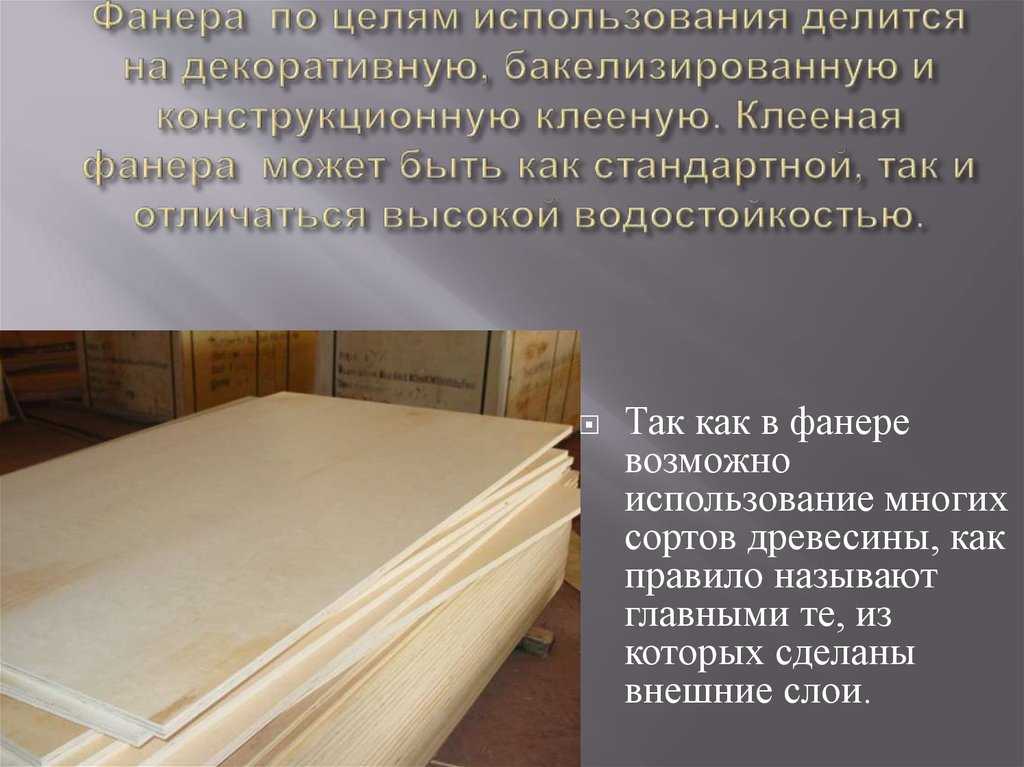

Для соединения листов лущеного шпона применяются разные клеящие составы. Выбор такого состава определяет, будет готовая фанера обычной либо влагостойкой. Фанеру производят в разном исполнении, она имеет разную сортность и марку, поставляемая на рынок фанера разных типов имеет существенные отличия в эксплуатационных свойствах.

В чем же кроется причина такой большой популярности и востребованности фанеры? Наверное, прежде всего в её универсальности — этот материал удачно сочетает в себе весьма высокую прочность и стойкость к короблению и деформации, а также к растрескиванию вдоль волокон, что в значительной степени характерно для обычных досок. Немаловажное значение имеют и габариты — фанерный лист значительно шире любой доски, его параметры варьируются, что позволяет подобрать оптимальный вариант и минимизировать тем самым расход материала при использовании. Фанера популярна также благодаря своему натуральному происхождению. Важным достоинством этого материала является и невысокая стоимость.

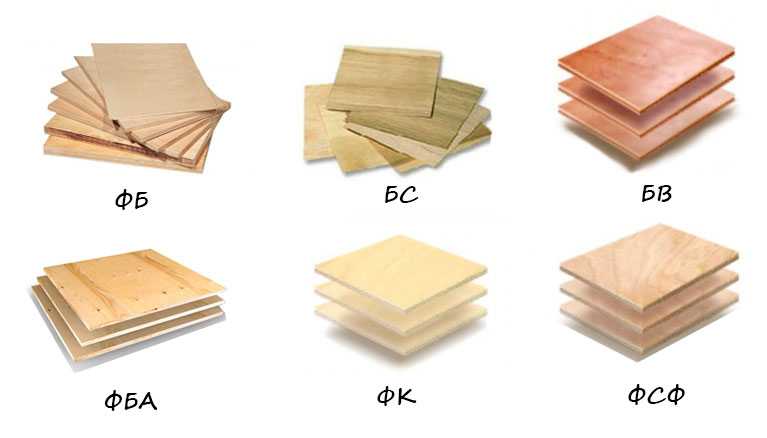

Типы фанеры

Рынок предлагает следующие марки фанеры.

-

ФК — этот вид склеивают при помощи карбамидной смолы, такую разновидность фанеры можно использовать только внутри зданий и домов.

-

ФСФ — у фанеры этого вида листы шпона соединены фенольной смолой, благодаря чему материал допускается к использованию не только внутри помещения, но и снаружи.

-

ФКМ – эта фанера занимает по эксплуатационным свойствам промежуточное место между вариантами ФК и ФСФ, её склеивают меламиновой смолой. Это способствует экологичности материала и повышает его влагостойкость. Внешне такая фанера похожа на ФК, она тоже имеет светлые торцы, и это повышает востребованность такого сырья в мебельной промышленности, используют ее и при проведении внутренней отделки объектов любого назначения.

-

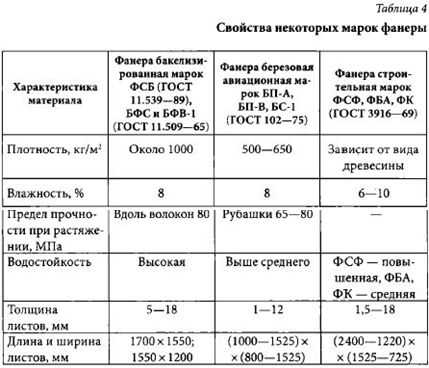

ФБ — так маркируется бакелизированная разновидность фанеры, слои которой при изготовлении пропитывают бакелитовым лаком и склеивают, получая в результате отличный влагостойкий материал, пригодный для эксплуатации даже в сыром климате тропиков либо при постоянном контакте с морской водой.

-

ФОФ — ламинированная разновидность фанеры, материал представляет собой березовую фанеру, облицованную с одной либо с обеих сторон пленкой, изготовленной из бумаги, пропитанной синтетической смолой.

-

ФБА — фанера этой маркировки не относится к водостойким разновидностям, соединение шпона в ней выполняется при помощи абсолютно безвредного альбуминоказеинового клея, это позволяет применять материал на любых объектах, включая жилые здания и сооружения.

-

ФБС-1 – у этой фанеры все листы шпона пропитаны спирторастворимой бакелитовой смолой, поэтому материал отличают хорошие показатели влагостойкости и механической прочности.

-

ФБС – 1А – у фанеры этой маркировки почти все слои также пропитываются бакелитовой спирторастворимой смолой, кроме шпона, расположенного поперечно.

Фанера ФК сорт 4/4 1525х1525х10мм

Виды фанеры по материалу изготовления

Берёзовая

Фанеру из березового шпона используют, если материалу предстоит эксплуатация в условиях интенсивных нагрузок и от него требуется повышенная прочность и надежность.

Березовая фанера активно используется и в процессе производства различных видов тары и упаковки. Эстетичный вид и характерная древесная текстура поверхности позволяют применять его как качественное сырье для мебельного производства, использовать при создании интерьеров и экстерьеров.

Фанера березовая ФСФ сорт 4/4 2440х1220х9мм

Фанера из хвойных деревьев

Хвойная фанера намного легче березовой. Производят её, как правило, из сосны. Ее характерные свойства в полном объеме передаются и фанере, обеспечивая ей прочность, внешнюю привлекательность. Сосновую фанеру активно применяют в строительстве, используя как материал для обшивки стен и обустройства основы для пола, а также при сооружении крыш и внутренних перегородок жилых объектов.

Фанера комбинированного типа

Такую фанеру производят из слоев шпона разных пород древесины, располагая их симметрично относительно центрального слоя-основы. К примеру, у фанеры Комби Твин наружные слои шпона —берёзовые, а внутренние слои располагаются следующим образом: в качестве подслоя использована берёза, внутри чередуются листы шпона березы и хвойных пород. А вот у фанеры Твин снаружи находятся слои, выполненные из березового шпона, а внутренние представляют собой шпон хвойных пород деревьев.

Комбинированная фанера имеет привлекательный внешний вид, отличные эксплуатационные свойства и невысокую цену. Всё это способствует использованию фанеры комбинированного типа в мебельном производстве. По прочности этот материал мало в чем уступает берёзовой фанере, а стоит значительно дешевле. Комбинированная фанера обладает всеми положительными свойствами хвойных и лиственных пород деревьев, используемых в ее производстве.

Ламинированная фанера

Отделывают ею и палубы морских судов.

Отделывают ею и палубы морских судов.

Основа под ламинат может выбираться любая, включая комбинированную фанеру. Ламинирование дает возможность менять оттенки и текстуры поверхности фанеры, она может быть гладкой или тисненой. Это позволяет расширить сферу использования ламинированной фанеры и способствует росту ее популярности у покупателей.

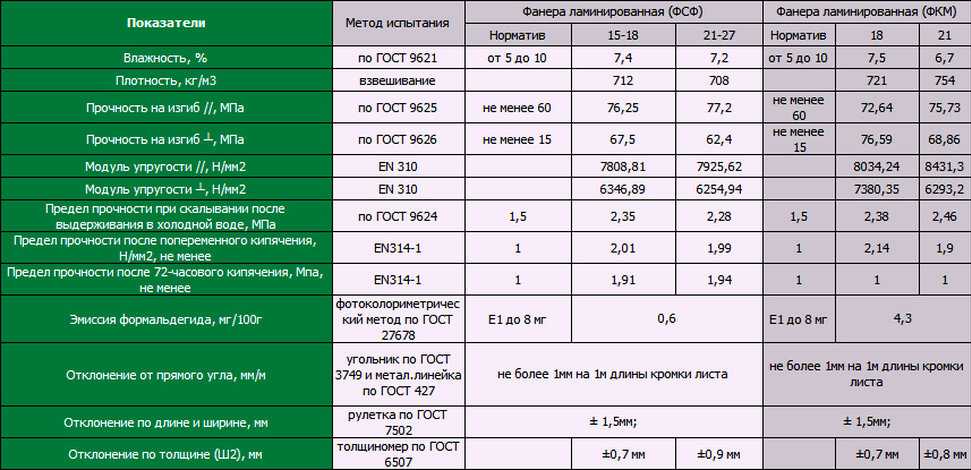

Фанера ламинированного типа имеет двухстороннее покрытие бумагосмоляной пленкой, изготовленной на основе фенолформальдегидной смолы. Такую фанеру отличает высокая плотность и устойчивость к износу. Она имеет отличные прочностные показатели и отличается влагостойкостью. Этот материал широко используют для производства изделий, поверхности которых нуждаются в повышенной устойчивости к износу. К примеру, для изготовления съемной многоразовой опалубки, используемой в монолитном строительстве, а также для производства различных обшивок в автомобилестроении.

Фанера ламинированная сорт 1/1 2440х1220х15мм F/F

Ламинированная фанера может производиться в большом формате, что позволяет применять её при строительстве мостов и возведении производственных зданий.

Виды фанеры по способу обработки

В зависимости от того, как обработана внешняя поверхность, различают фанеру:

Шлифовку поверхности фанеры выполняют, для того чтобы улучшить её эстетическую составляющую. После обработки поверхность становится гладкой и красивой. Обработанный таким образом материал подходит для применения в качестве облицовочных панелей. Шлифованную фанеру можно полировать и красить. При помощи шлифовки удается устранить большую часть мелких дефектов материала — небольших трещин, неровностей. Шлифованная фанера обладает повышенной устойчивостью к короблению и к различным видам механических воздействий.

Фанера ФК сорт 2/3 1220х610х15мм экспортная

Чаще всего шлифовке подвергают фанеру марок ФК и ФСФ, при этом совсем не важно, из каких разновидности шпона она изготовлена. Шлифовку выполняют путем применения шлифовальных станков и машин. Обработанную методом ламинирования фанеру, как правило, относят к отдельному типу материалов, не ставя ее в один ряд со шлифованной и нешлифованной. Это вполне оправданно, поскольку преимущество технологии ламинирования заключается в том, что она никоим образом не нарушает структуру материала и не затрагивает её, изменяя только лишь его поверхность путем наклеивания пленки. В качестве основы для ламинирования, как правило, применяется фанера ФСФ из древесины лиственных пород, чаще всего используются берёзовая.

Это вполне оправданно, поскольку преимущество технологии ламинирования заключается в том, что она никоим образом не нарушает структуру материала и не затрагивает её, изменяя только лишь его поверхность путем наклеивания пленки. В качестве основы для ламинирования, как правило, применяется фанера ФСФ из древесины лиственных пород, чаще всего используются берёзовая.

Способы ламинирования

Для обработки фанеры применяются:

-

обработка поверхности фанеры меланином — такой способ дает возможность стилизации фанеры под массив дерева;

-

наклеивание на поверхность бумажной пленки, предварительно пропитанной фенолформальдегидной смолой, благодаря которой обеспечивается влаго- и износостойкость фанеры;

-

оклеивание фанеры пленкой ПВХ с одной стороны либо с двух — поливинилхлорид давно признан абсолютно нетоксичным и безвредным материалом.

В результате применения перечисленных выше способов ламинирования удается получить на поверхности фанеры устойчивый к воздействию влаги, а также к износу и истиранию, эстетичный на вид и долговечный слой. Ламинированную фанеру часто используют в качестве сырья для производства корпусной мебели, стульев, кроватей и диванов. Применяют ее и при декоративной отделке интерьеров, изготавливают из нее элементы съемной опалубки многоразового использования.

Поверхность фанеры, подвергшейся ламинированию, бывает гладкой либо рифленой. Рифление выполняется, для того чтобы придать материалу свойства, препятствующие скольжению. Обычно ламинированная фанера имеет темно-коричневый цвет, но бывают и другие цветовые решения этого материала — можно встретить жёлтую ламинированную фанеру, бордовую, прозрачную и даже белую.

Виды и сорта фанеры: свойства, особенности и применение

Фанеру ценят при строительстве за легкость, высокую прочность, невысокую стоимость, разнообразие сортов и способов применения.

Изготавливают фанеру из тонких древесных спилов — шпона, листы которого склеивают между собой под давлением, эта технология проста только на первый взгляд. В зависимости от состава клея и дополнительной финальной обработки, существует несколько классификаций фанеры.

Деление фанеры по типу древесины

Свойства материала сильно зависят от породы древесины, но у фанеры учитывается только состав шпона внешних слоев листа.

По типу древесины фанера делится на 3 категории:

- Березовая. На 90% состоит из березовой стружки и опилок. Отличается приятным светлым оттенком с однородной мягкой текстурой и высокой прочностью на разрыв.

- Хвойная. Состоит из древесины хвойных пород. Отличается повышенной устойчивостью к влаге и насекомым за счет смол в структуре волокон, при этом смола нередко встречается в текстуре в виде заметных смоляных кармашков.

- Комбинированная.

Состоит из древесины разных пород, частично произведена из особо ценных пород древесины. Отличается повышенной прочностью, но из-за технологической сложности изготовления и частичного содержания ценных пород в составе она имеет высокую цену.

Состоит из древесины разных пород, частично произведена из особо ценных пород древесины. Отличается повышенной прочностью, но из-за технологической сложности изготовления и частичного содержания ценных пород в составе она имеет высокую цену.

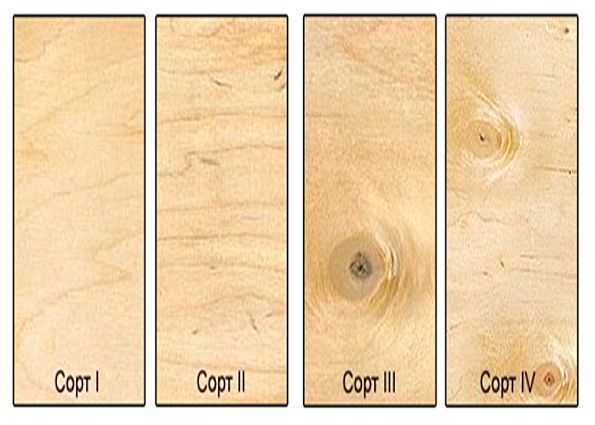

Классификация фанеры по сортам

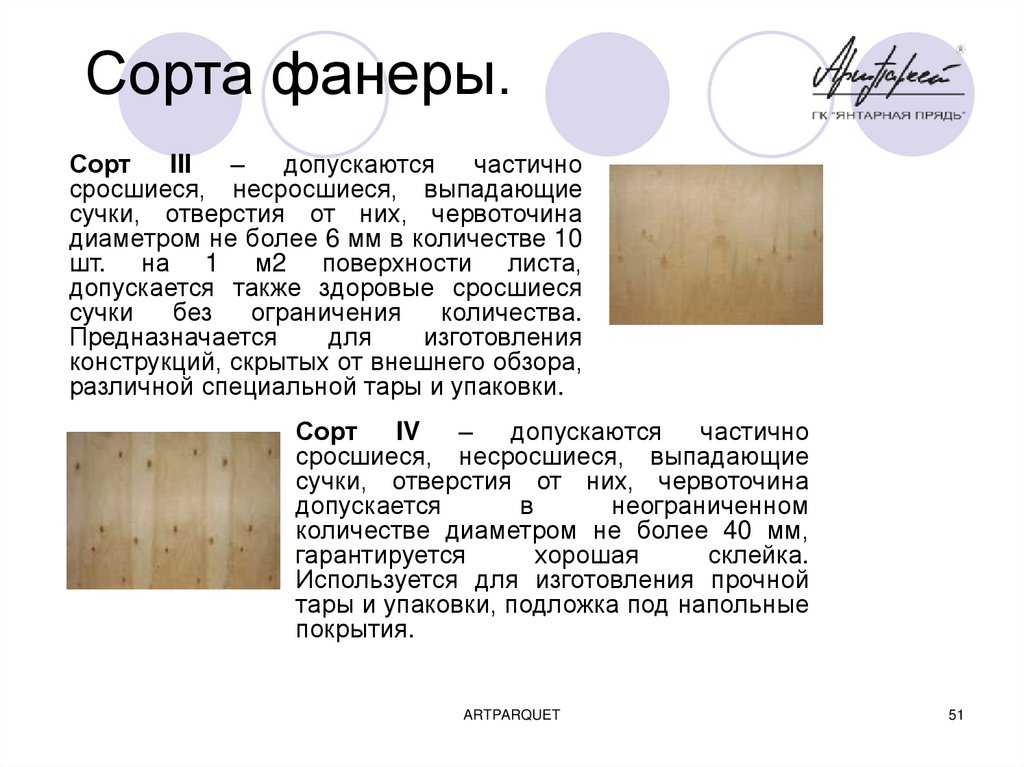

Под сортом фанеры подразумевают общее качество древесины, степень ее обработки и наличие визуальных дефектов.

Фанера общепринято делится на 5 сортов:

- Сорт Е. Отборная фанера с идеально ровной поверхностью и без визуальных дефектов. Допускаются только минимальные отклонения изначальной структуры самой древесины.

- Сорт 1. Качественная фанера с незначительными дефектами (коробление и трещины).

- Сорт 2. Фанера среднего качества с допустимыми трещинами до 200 мм и выступом клея не более 2% от всей площади поверхности.

- Сорт 3. Отбракованная фанера среднего качества, в которой допускается наличие небольших червоточин, есть трещины длиной до 300 мм.

- Сорт 4. Фанера низкого качества с большим количеством допустимых визуальных и структурных дефектов.

Кстати! Нередко можно увидеть маркировку «4/4» или «3/4», так обозначают соответствие сторон определенному сорту: первая цифра — сорт лицевого слоя, вторая цифра характеризует оборотный слой. Такую фанеру выгодно использовать для внутренней отделки помещений.

Разделение фанеры по способу обработки поверхности

Ряд производителей помимо сорта дополнительно указывают способ обработки поверхностного слоя при маркировке фанеры. Делится фанера по виду поверхности на 4 категории:

- Ламинированная. Лист покрывается специальной пленкой для дополнительной защиты и усиления прочности.

- Ш2. Фанера, отшлифованная с двух сторон.

- Ш1. Фанера, отшлифованная с одной стороны.

- НШ. Фанера, не прошедшая шлифовку.

Классификация фанеры по составу клея

Состав клея сильно влияет на характеристики фанерного листа, поэтому фанеру отличают и по этому признаку:

- ФСФ. Фанера на основе феноформальдегидного клея. Отличается повышенной влагостойкостью и прочностью. Состав смолы включает в себя вредные вещества, из-за чего ФСФ не рекомендуют использовать для отделки жилых помещений и изготовления мебели.

- ФКМ. Фанера на основе меламинового клея. Средний уровень влагозащиты и концентрации вредных веществ в составе клея. Универсальная разновидность фанеры, которую можно применять там, где нет особых требований по влагостойкости и уровню токсичности.

- ФК. Фанера на основе карбамидного клея. Состав клея абсолютно безвреден для человека, но не обеспечивает древесине высокую влагостойкость. Идеальный вариант фанеры для внутренней отделки помещений.

- ФБА. Фанера на основе альбуминоказеинового клея.

Экологически чистый состав с самыми худшими показателями влагостойкости. Фанера ФБА подойдет только для работ в сухих помещениях.

Экологически чистый состав с самыми худшими показателями влагостойкости. Фанера ФБА подойдет только для работ в сухих помещениях. - ФБ. Фанера на основе бакелизитового клея. Дорогой и универсальный вариант с высоким уровнем влагостойкости и прочности. Бакелитовая фанера дополнительно делится на 2 категории:

- ФБС. Содержит клей на спирторастворимой основе, который обеспечивает лучшие показатели влагостойкости фанеры.

- ФБВ. В составе клей на водорастворимой основе, который дополнительно укрепляет структуру листа и обеспечивает высокую прочность фанеры.

Кстати! Маркировка фанеры может видоизменяться в зависимости от способа обработки слоев клеем. Например, у «ФБВ-1» слои шпона не пропитываются составом, а только промазываются. А в «ФБС-1А» клеем обработаны только продольные слои. Поэтому, если видите подобные маркировки, знайте, качество у такой фанеры будет несколько ниже.

Размеры и толщина фанеры

Размеры и толщина фанеры регламентированы ГОСТом 3916.2-96 (для хвойных панелей) и ГОСТом 3916.1-96 (для лиственных марок). При этом стандартная ширина листа 1220 мм, также часто используется фанера 1525 мм в ширину. Длина фанеры варьируется от 1525 мм до 2500 мм. Стандартный размер листа: 2440х1220 мм, а самый популярный размер: 1525х1525 мм.

Толщина фанеры зависит от сырья и количества слоев шпона (от 3 до 21) и находится в пределах 3-30 мм.

Способы применения фанеры

Разные классификации и характеристики фанеры открывают много возможностей для применения фанеры в той или иной отрасли.

Корабельная / морская фанера

Для отделки яхт, лодок и при строительных работах, где требуется особая прочность и способность противостоять длительному воздействию влаги. Для этих целей используют преимущественно березовую ФБ фанеру.

Мебельная фанера

Для производства мебели отдают предпочтение березовой ФК фанере, так как она безвредна для организма человека. В нашем блоге есть статья про изготовление кухни из фанеры своими руками.

В нашем блоге есть статья про изготовление кухни из фанеры своими руками.

Строительная фанера

Для строительных работ преимущественно берут фанеру низкого сорта, так как ее в больших количествах используют для чернового монтажа, где не столь важен внешний вид.

Авиационная фанера

Особая разновидность сверхпрочной ФСФ фанеры для авиастроения, профессионального моделирования, производства музыкальных инструментов.

Фанера для опалубки

Изготовить опалубку можно из любой фанеры, но только толстые листы ламинированной ФБ фанеры подойдут для многоразового применения.

Декоративная фанера

Отборная высокосортная ФК фанера, от которой требуется только идеальный внешний вид и гладкая поверхность. Применяется для отделки помещений, обшивки салонов автомобилей и производства мебели.

Транспортная фанера

Ламинированную фанеру с ребристым и сетчатым покрытием используют в автомобилестроении. Применение подобной фанеры при обшивке металлокаркаса фургонов и в отделке салонов помогает существенно снизить вес машины, а также упрощает и удешевляет ремонт.

В этой статье упоминаются товары из нашего каталога:

- Фанера

Каталог

Физико-механические свойства фанеры — «Сибирь ТД»

Скачать прайс лист

от 21.09.2022

от 17.11.2021

Фанера, МДФ, ДСП

Пиломатериал

- Главная /

- Справочная информация /

- Физико-механические свойства фанеры

- Фанера березовая ФК

- Фанера ФСФ

- Фанера ФКМ

Фанера березовая ФК |

|||||||||

|

Норматив |

3-4 |

5-6 |

8-10 |

11-12 |

15-18 |

20-24 |

25-30 |

||

|

Влажность, % |

по ГОСТ 9621 |

от 5 до 10 |

5,7 |

6,4 |

6,4 |

7 |

7 |

7,3 |

7,7 |

|

Плотность, кг/м3 |

взвешивание |

655 |

662 |

666 |

664 |

670 |

675 |

678 |

|

|

Прочность на изгиб //, МПа |

по ГОСТ 9625 |

не менее 55 |

61,8 |

55,7 |

90,5 |

85,6 |

93,4 |

93,1 |

71,7 |

|

Прочность на изгиб ┴, МПа |

по ГОСТ 9626 |

не менее 15 |

34,2 |

59,0 |

57,6 |

69,3 |

64,1 |

63,0 |

52,1 |

|

Модуль упругости //, Н/мм2 |

EN 310 |

12274,95 |

10430,883 |

9475,024 |

9297,678 |

9204,0733 |

7911,308 |

8347,22 |

|

|

Модуль упругости //, Н/мм2 |

EN 310 |

1534,663 |

4172,84 |

4910,291 |

6586,438 |

6404,81 |

7022,15 |

5421,74 |

|

|

Предел прочности при скалывании после выдерживания в холодной воде, МПа |

по ГОСТ 9624 |

не менее 1,5 |

1,77 |

2,21 |

2,32 |

2,46 |

2,46 |

2,50 |

2,48 |

|

Предел прочности после попеременного кипячения, Н/мм2, не менее |

EN314-1 |

||||||||

|

Предел прочности после 72-часового кипячения, Мпа, не менее |

EN314-1 |

||||||||

|

Эмиссия формальдегида, мг/100г |

фотоколориметрический метод по ГОСТ 27678 |

Е1 до 8 мг |

5,03 |

||||||

|

Отклонение от прямого угла, мм/м |

угольник по ГОСТ 3749 и метал. |

не более 2мм на 1м длины кромки листа |

|||||||

|

Отклонение по длине и ширине, мм |

рулетка по ГОСТ 7502 |

до 1250мм ±3мм; |

|||||||

| Отклонение по толщине (Ш2), мм |

толщиномер по ГОСТ 6507 |

±0,3 мм |

±0,4 мм |

±0,5 мм |

±0,5 мм |

±0,7 мм |

±0,8 мм |

+1,1 мм |

|

Фанера ФСФ |

|||||||||

|

Норматив |

4 |

6-6,5 |

8-12 | 15-18 | 20-24 | 27-40 | |||

| Влажность, % | по ГОСТ 9621 | от 5 до 10 |

5,2 |

6,7 |

7,6 |

7,9 |

7,6 |

8,5 | |

| Плотность, кг/м3 | взвешивание |

715 |

691 |

694 |

719 |

705 |

724 | ||

| Прочность на изгиб //, МПа | по ГОСТ 9625 | не менее 60 |

102,76 |

95,9 |

92,88 |

78,59 |

77,68 |

67,32 | |

| Прочность на изгиб ┴, МПа | по ГОСТ 9626 | не менее 15 |

44,03 |

61,58 |

62,62 |

68,66 |

64,79 |

65,28 | |

| Модуль упругости //, Н/мм2 | EN 310 |

9954,97 |

9990,27 |

9449,68 |

8840,29 |

8267,08 |

7782,16 | ||

| Модуль упругости +, Н/мм2 | EN 310 |

1560,97 |

4756,73 |

5573,27 |

6237,22 |

6966,59 |

6390,14 | ||

| Предел прочности при скалывании после выдерживания в холодной воде, МПа | по ГОСТ 9624 | не менее 1,5 |

1,80 |

2,13 |

2,29 |

2,39 |

2,31 |

2,25 | |

| Предел прочности после попеременного кипячения, Н/мм2, не менее | EN314-1 | 1,0 |

1,5 |

1,99 |

2,01 |

2,03 |

2,02 |

1,95 | |

| Предел прочности после 72-часового кипячения, Мпа, не менее | EN314-1 | 1,0 |

1,31 |

1,86 |

1,97 |

1,92 |

1,95 |

1,92 | |

Фанера ФКМ |

|||||||||

| Норматив |

3-4 |

5-6,5 |

8-10 |

11-12 |

15-18 |

20-24 |

25-35 |

||

| Влажность, % | по ГОСТ 9621 | от 5 до 10 |

5,7 |

5,98 |

6,2 |

6,4 |

6,78 |

7,9 |

6,64 |

| Плотность, кг/м3 | взвешивание |

702 |

708 |

678 |

683 |

699 |

710 |

699 |

|

| Прочность на изгиб //, МПа | по ГОСТ 9625 | не менее 60 |

126,02 |

101,12 |

90 |

80,62 |

82,38 |

69,93 |

72,61 |

| Прочность на изгиб ┴, МПа | по ГОСТ 9626 | не менее 15 |

28,01 |

58,63 |

61,78 |

66,52 |

69,24 |

62,42 |

64,77 |

| Модуль упругости //, Н/мм2 | EN 310 |

10987,62 |

9046,155 |

9482,83 |

9390,03 |

9004,3583 |

8527,863 |

7905,27 |

|

| Модуль упругости +, Н/мм2 | EN 310 |

1386,643 |

5002,5125 |

5928,984 |

6180,897 |

6975,5267 |

6665,083 |

6468,02 |

|

| Предел прочности при скалывании после выдерживания в холодной воде, МПа | по ГОСТ 9624 | 1,5 |

1,98 |

1,95 |

2,58 |

2,67 |

2,39 |

2,50 |

2,39 |

| Предел прочности после попеременного кипячения, Н/мм2, не менее | EN314-1 | 1,0 | |||||||

Скачать прайс лист

от 21. 09.2022

09.2022

от 17.11.2021

Фанера, МДФ, ДСП

Пиломатериал

Расчет расхода материала

Ширина помещения: м.

Длина помещения: м.

Тип материала: ВыберитеФанераДСПДВПМДФЛДСПOSB-3Мебельный щитРазмер материала: 1525 x 15251220 x 24401500 x 3000Размер материала: 1750 x 35001830 x 2440Размер материала: 1220 x 24402050 x 24401220 x 2720Размер материала: 2070 x 2800Размер материала: 1830 x 2750Размер материала: 1250 x 2500Размер материала: 600 x 2400600 x 25001200 x 2500

Наши партнеры

|

Сыктывкарский фанерный завод |

|

|

|

|

|

Жешартский фанерный комбинат |

|

|

Латат, отечественные МДФ плиты |

Технические характеристики фанеры

Фанера представляет собой многослойный строительный материал, который изготавливается из экологически чистого сырья – древесины. А именно, она изготавливается из древесного шпона. Такой шпон получается в результате лущения дерева. В таком случае бревно сначала распаривается, далее отправляется на специальный станок, предназначенный для лущения. После этого образовавшийся шпон выпрямляется, подвергается специальной обработке и отправляется в сушилку. Затем высушенный шпон подвергается процессу прессовки, после чего склеивается с использованием различных клеящих составов.

А именно, она изготавливается из древесного шпона. Такой шпон получается в результате лущения дерева. В таком случае бревно сначала распаривается, далее отправляется на специальный станок, предназначенный для лущения. После этого образовавшийся шпон выпрямляется, подвергается специальной обработке и отправляется в сушилку. Затем высушенный шпон подвергается процессу прессовки, после чего склеивается с использованием различных клеящих составов.

За счет многослойной структуры увеличиваются показатели качества изделия. Толщина и масса материала в таком случае небольшая. Для сравнения, прочность фанерного листа с определенной толщиной в несколько раз выше прочности цельного древесного материала. Это связано с тем, что склеивание шпона производится так, чтобы волокна каждого слоя располагались перпендикулярно относительно друг друга. Поэтому и прочность фанерной продукции значительно выше.

| Номинальная толщина фанеры, мм | Слойность фанеры, не менее | Шлифованная фанера | Нешлифованная фанера | ||

| Предельное отклонение, мм | Разнотолщинность | Предельное отклонение, мм | Разнотолщинность | ||

| Фанера 3 мм | 3 | +0,3/-0,4 | 0,6 | +0,4/-0,3 | 0,6 |

| Фанера 4 мм | 3 | +0,3/-0,5 | +0,8/-0,4 | 1,0 | |

| Фанера 6 мм | 5 | +0,4/-0,5 | +0,9/-0,4 | ||

| Фанера 9 мм | 7 | +0,4/-0,6 | +1,0/-0,5 | ||

| Фанера 12 мм | 9 | +0,5/-0,7 | +1,1/-0,6 | ||

| Фанера 15 мм | 11 | +0,6/-0,8 | +1,2/-0,7 | 1,5 | |

| Фанера 18 мм | 13 | +0,7/-0,9 | +1,3/-0,8 | ||

| Фанера 21 мм | 15 | +0,8/-1,0 | +1,4/-0,9 | ||

| Фанера 24 мм | 17 | +0,9/-1,1 | +1,5/-1,0 | ||

| Фанера 27 мм | 19 | +1,0/-1,2 | 1,0 | +1,6/-1,1 | 2,0 |

| Фанера 30 мм | 21 | +1,1/-1,3 | +1,7/-1,2 | ||

Наименьшее количество слоев – три, то есть одни из них промежуточный, покрывается двумя лицевыми. Если же в изделии имеется большее число слоев, чаще всего это нечетное число. За счет нескольких дополнительных слоев увеличивается прочность, следовательно, качество материала, однако при этом несколько увеличивается толщина фанерной плиты и ее масса.

Если же в изделии имеется большее число слоев, чаще всего это нечетное число. За счет нескольких дополнительных слоев увеличивается прочность, следовательно, качество материала, однако при этом несколько увеличивается толщина фанерной плиты и ее масса.

| Длинa (шиpинa) лиcтoв фaнepы | Пpeдeльнoe oтклoнeниe |

| 1200, 1220, 1250 | +/- 3,0 |

| 1500, 1525, 1800, 1830 | +/- 4,0 |

| 2100, 2135, 2440, 2500 | +/- 4,0 |

| 2700, 2745, 3050, 3600, 3660 | +/- 5,0 |

Фанера классифицируется по сорту, материалу, используемому в качестве сырья и по пропитке, то есть по клею, который используется для склеивания материала.

Характеристики сортов фанеры

Самым лучшим вариантом является элитный фанерный стройматериал – сорт Е. На поверхности такого покрытия нет никаких недостатков, которые обычно возникают из-за некачественного сырья.

Фанера первого сорта может иметь незначительные дефекты или мелкие трещины, однако в таком случае длина таких участков должна быть в пределах двух сантиметров.

Второй сорт присваивается материалу, имеющему определенные потеки клеящего состава или другие включения. При этом объем таких дефектов должен составлять не более двух процентов всей площади материала. Длина трещин или потеков должна составлять около 18-20 см.

- Для третьего сорта характерно наличие черных точек, диаметр которых не превышает 0,5 см, причем количество таких недостатков должно быть в пределах 10 при рассматривании одного квадратного метра фанерной плиты.

Четвертый сорт характеризуется самым низким качеством. В таком случае допускаются червоточины, повреждения кромок листа, выпавшие сучки и т.д. Такой строительный материал используется для черновых работ чаще всего.

Материал для изготовления фанеры

В качестве сырья при производстве фанерного материала возможно применение как хвойных деревьев, таких как сосна, лиственница, так и лиственных представителей, к примеру, береза. Ценные порода, такие как дуб или кедр, используются очень редко — для создания декоративных изделий. Они характеризуются высоким качеством, однако имеют высокую стоимость.

Ценные порода, такие как дуб или кедр, используются очень редко — для создания декоративных изделий. Они характеризуются высоким качеством, однако имеют высокую стоимость.

| Наименование показателя | Толщина, мм | Марка | Значение физико-механических показателей | |||

| ФСФ, ФК | ||||||

| Влажность фанеры, % | 3-30 | ФК, ФСФ | 5-10 | |||

| Предел прочности при статическом изгибе вдоль волокон наружных слоев, МПА, не менее | 7-30 | 25 | ||||

| Предел прочности при растяжении вдоль волокон, МПА, не менее | 3-6,5 | 30 | ||||

| Твердость, МПа | 9-30 | 20 | ||||

| Звукоизоляция, дБ | 6,5-30 | 23,0 | ||||

| Биологическая стойкость, класс опасности | 3-30 | 5fDa, St | ||||

Хвойные деревья считаются наиболее популярным сырьем, используемым для производства фанерных плит. Основная масса такой продукции на строительных рынках изготавливается именно из такого сырья. Такой тип фанерного листа в основном применяется при проведении черновых строительных работ, а также в помещениях, где важно использование экологически чистого материала.

Основная масса такой продукции на строительных рынках изготавливается именно из такого сырья. Такой тип фанерного листа в основном применяется при проведении черновых строительных работ, а также в помещениях, где важно использование экологически чистого материала.

Фанера хвойных пород древесины

Одним из наиболее важных преимуществ данного стройматериала, изготовленного на основе хвойной древесины является низкая стоимость. Благодаря этому фанеру можно использовать для сборки предметов мебели и различных других конструкций. Также фанерная продукция применяется для осуществления черновых работ, то есть в работе, где внешний вид материала не играет главную роль.

Большой плюс данного материала – это устойчивость к воздействию влаги. Это связано с тем, что хвойные материалы имеют в своей структуре множество природных смол, которые обеспечивают фанеру высокой стойкостью в отрицательному воздействию влаги. Причем для этого не требуется какая-либо дополнительная пропитка. Также такие смолы природного происхождения обладают антисептическими свойствами, то есть на такой поверхности не появится плесень и фанера не будет разрушаться от воздействия различных насекомых-вредителей.

Наряду с преимуществами у данного материала имеются и некоторые недостатки. Одним из них является невысокая прочность. По этой причине фанеру, изготовленную из хвойной древесины, не рекомендуется использовать для покрытия пола и других изделий, где основным показателем должна выступать прочность материала.

Избыточное содержание смол в таких изделиях также является минусом данного покрытия. При нагревании фанеры может начаться выделение этих смолянистых веществ, что в принципе неприемлемо.

Фанера из лиственных пород древесины

В таком случае чаще всего используется березовый шпон. Береза является наиболее часто используемым видом лиственных представителей. Фанера с использованием березы в качестве сырья, производится гораздо реже, но она характеризуется лучшими показателями качества и прочности, по сравнению с хвойными аналогами.

К достоинствам березовой фанеры относится прочность материала и устойчивость к износу. Благодаря этому такие фанерные листы можно использовать в различных строительных работах и в при создании каких-либо конструкций. Фанерные плиты, изготовленные из лиственных пород характеризуются высокими показателями износостойкости.

Фанерные плиты, изготовленные из лиственных пород характеризуются высокими показателями износостойкости.

Недостатком материала на основе березы является высокая цена. По этой причине данный материал используется не так обширно, как хвойные аналоги.

Еще одним минусом такого материала является отсутствие природных смол. Березовый шпон не обладает устойчивостью к воздействию влаг, следовательно, требует специальной пропитки, которая делает продукцию экологически нечистым. Этого можно избежать только в том случае, если применяется альбуминоказеиновый клеящий состав. Но и такая обработка не способна увеличить влагостойкость фанерного листа.

Использование специальных пропиток и клеящих смесей также является своего рода недостатком при производстве изделий на основе лиственной древесины.

Чтобы соединить слои шпона в цельное покрытие, применяется клей, который в то же время является пропиткой. От составляющих такой пропитки зависит то, какие технические показатели в итоге получит готовый продукт. В зависимости от выбранного клеевого состава фанера делится на несколько видов.

В зависимости от выбранного клеевого состава фанера делится на несколько видов.

Классификация фанеры по типу клея

При производстве фанеры ФБА применяется альбуминоказеиновая клеящая смесь, в основе которой содержатся природные компоненты. Следовательно, такая фанера будет экологически чистой, ее составляющие не будут наносить никакого вреда здоровью человека и не станет причиной возникновения аллергий. Благодаря этому, такой строительный материал можно использовать при отделке детской комнаты.

Но для данного изделия характерны и некоторые недостатки, такие как невысокая прочность и поглощение влаги. Даже пропитка в таком случае не придает фанере достаточную прочность. Так как устойчивость к износу в большей степени зависит от породы используемого дерева. Такой клей относится к водорастворимым, а это говорит о том, что такая фанерная плита сильно подвержена воздействию влажности.

Фанера ФСФ считается наиболее часто используемым видом в сфере строительства. В основе такого материала содержится фенолформальдегидный клеящий состав. С его помощью производится пропитка и склеивание волокон древесины. Такой клей делает материал более прочным и устойчивым к влаге. За счет этого область применения фенолформальдегидной фанеры довольно широка, начиная от простой обшивки мебели до применения ее в качестве напольного покрытия.

В основе такого материала содержится фенолформальдегидный клеящий состав. С его помощью производится пропитка и склеивание волокон древесины. Такой клей делает материал более прочным и устойчивым к влаге. За счет этого область применения фенолформальдегидной фанеры довольно широка, начиная от простой обшивки мебели до применения ее в качестве напольного покрытия.

Такой вариант характеризуется оптимальной стоимостью. Недостатком такой фанеры является недостаточная экологичность. То есть если такой материал будет подвергаться нагреванию, начнет выделяться формальдегид, который отрицательно влияет на здоровье человека.

| Класс эмиссии | Сoдepжaниe фopмaльдeгидa нa 100 г aбcoлютнo cуxoй мaccы фaнepы, мг. |

| Е1 | До 10 включ. |

| Е2 | Св. 10 до 30 включ. |

На строительных рынках существует еще один вид фанеры – ФБ. В данном случае клеем является бакелитовый лак. Такая продукция обладает высокой прочностью и превосходной устойчивостью к воздействию влаги. Минусом бакелитовой фанеры считается большой вес одного листа и довольно высокий показатель токсичности.

Такая продукция обладает высокой прочностью и превосходной устойчивостью к воздействию влаги. Минусом бакелитовой фанеры считается большой вес одного листа и довольно высокий показатель токсичности.

Фанера. Свойства и применение

Главная Блог Ижевска Строительство. Ремонт Фанера. Свойства и применение

Автор: Редакция портала IGIS • Дата публикации: 15.04.2015

Фанера это универсальный строительный материал. Получают листы фанеры путём склеивания под прессом определённого количества слоёв лущёного шпона.

Обычно листы фанеры формируют из 3-5 слоёв шпона, уложенного волокнами перпендикулярно друг к другу. Это даёт дополнительную прочность листам материала в различных направлениях, что гораздо превосходит массив обычной древесины. Использование специальных составов клея, придаёт фанере различные свойства.

Виды фанеры по водостойкости:

Для использования фанеры внутри помещений применяется карбамидные смолы. Фанера ФК.

Фанера ФК.

Для внутренних помещений и снаружи используется фенольная смола. Фанера ФСФ.

В агрессивных средах и в тропическом климате шпон пропитывается бакелитовым лаком. Фанера ФБ.

Ламинированную фанеру (ФОФ) облицовывают полимерной плёнкой с одной или с двух сторон.

По составу сырья фанера (http://ospri.ru) подразделяется:

Берёзовая фанера. Она применяется там, где повышены нагрузки на материал. Берёзовый шпон на клеевой основе обеспечивает хорошие прочностные характеристики. Такая фанера широко используется в строительстве, в вагоностроении и в других производствах, где необходим прочный материал. Красивая структура берёзовой фанеры используется в мебельной промышленности, в оформлении интерьеров помещений.

Фанера из хвойных пород. Она отличается лёгким весом. Производится, как правило, из сосны. Обладает помимо малого веса красивой фактурой и достаточной прочностью. Она устойчива против гниения и к грибковым заражениям. Такая фанера незаменима в мебельном производстве. Применяется в кровельных работах, она служит основой для укладки мягкой кровли.

Применяется в кровельных работах, она служит основой для укладки мягкой кровли.

Фанерная комбинированная плита. Изготавливается из шпона разных пород дерева в различных комбинациях. Ненамного уступает в прочности берёзовой фанере, комбинированная дешевле в производстве и объединяет в себе лучшие качества берёзовой и хвойной фанеры.

Ламинированная фанера. Поверхность этого материала устойчиво к разным природным и химическим воздействиям. Это даёт возможность применять фанеру для устройства опалубки, обшивки автофургонов, вагонов и палуб морских судов.

Фанера востребована везде, где нужен дешёвый и прочный материал.

Оставьте первый комментарий

|

[27.09.2022] Машинная штукатурка фасадов от компании ПетроСтройМашинная штукатурка фасада — метод выравнивания и подготовки наружных поверхностей к финишной отделке. Применяется для работы с разными строениями. Позволяет не только привести объект в порядок, но и восстановить ветхую постройку. Технология имеет немало преимуществ:

отделочный материал не нагружает основание;

с помощью штукатурки можно устранить даже серьезные дефекты;

возможно армирование ф… Применяется для работы с разными строениями. Позволяет не только привести объект в порядок, но и восстановить ветхую постройку. Технология имеет немало преимуществ:

отделочный материал не нагружает основание;

с помощью штукатурки можно устранить даже серьезные дефекты;

возможно армирование ф…

|

|

[27.09.2022] Как работать с листовым металломЛистовой металл – один из самых востребованных видов металлопроката. Его используют в строительстве и производстве. Из него изготавливают различные конструкции, детали и элементы. Существуют два основных метода работы с этим материалом. Гибка листового металла С листовым металлом легко работать, если использовать https://mach5metal.com/ru/valcy-listogibochnye – особой станок, в котор… |

|

[26. Капитальный ремонт дизельного двигателя автомобиля: когда нужен и как проводитсяНе путайте капитальный ремонт с текущим. Задача текущего — восстановить состояние двигателя: подкрутить, очистить, частично заменить детали. Капитальный ремонт дизельного двигателя подразумевает полное восстановление характеристик мотора. В процесс входит объемный перечень работ, включающих демонтаж, дефектовку, замену деталей, настройку и многое другое. Тем не менее, качественный ремонт дизельных… |

|

[26.09.2022] Каркасные дома под ключ: выигрыш в цене и срокахКаркасные дома подойдут тем, кто хочет иметь комфортное, экологически дешевое жилье. На сайте https://www.karkas-k.ru/project/ представлены проекты каркасников различной этажности и площади. Выбрав подходящий вариант, клиент компании “Каркас Комплект” может оставить заявку на сайте. Специалист поможет рассчитать стоимость строительства и уложиться в бюджет, а затем бригада приступит к … Специалист поможет рассчитать стоимость строительства и уложиться в бюджет, а затем бригада приступит к …

|

|

[26.09.2022] Разработка котлована разными способамиРазработка котлована – процесс не простой. Перед тем как начать работы, необходимо в обязательном порядке продумать выполнение самого процесса, а также провести необходимые подготовительные геодезические работы. Данный процесс не просто выполняется по собственному желанию, а полностью регламентируется законодательством согласно СНиП-ом 3.02.01-87. Существуют и общие рекомендации. Например, л… |

Свойства фанеры

Перейти к контенту

Главная

Свойства фанеры принято определять по нескольким параметрам, которые характерны практически каждому сорту данного строительного материала.

Биологическая стойкость

Так как в фанере содержится фенол-формальдегид, который попадает на древесину благодаря клею, фанера обладает высокой сопротивляемостью различным вредоносным организмам – грибкам, плесени и т.п.

Если фанера обработана и ламинирована, то она будет качественно защищена от агрессивного воздействия окружающей среды. Этот аспект позволяет использовать ее не только внутри помещений, но и снаружи.

Если шпон пропитан или ламинирован, свойства фанеры по прочностным характеристикам значительно возрастают, а поверхность не будет обесцвечена даже со временем. Некоторые типы пропитки защищают фанеру даже от насекомых.

Химические свойства

Если вы знаете, что фанера будет взаимодействовать с химическими веществами, то подходите к ее выбору предельно осторожно. Обычная фанера свойства свои приобретает только при специальной обработке. В этом случае она может сопротивляться слабым кислотам, горючим маслам и кислотно-соляным растворам. Нужно быть очень осторожным при взаимодействии с нитратами, хлором и гипохлоритом.

Нужно быть очень осторожным при взаимодействии с нитратами, хлором и гипохлоритом.

Если же фанера ламинирована, то ее износостойкость значительно повышается. При контакте с дезинфицирующими средствами возможно только незначительное обесцвечивание поверхности.

Теплопроводность

От того, насколько велика влажность фанеры, зависит ее нагревание. Это важно, так как вода нагревается приблизительно в три раза быстрее, чем древесина. При падении температуры ниже отметки 0оС прочностные характеристики будут выше, чем при значительном нагреве.

Огнеупорность

Если вспомнить о том, что фанера свойства особого вида приобретает после специальной пропитки, то ее воспламеняемость значительно повышается. Самовозгорание невозможно – нижний предел температуры равняется 400оС.

Если вы предполагаете, что существует вероятность возгорания, то приобретайте фанеру, которая пропитана огнеупорными составами – они значительно повысят ее сопротивляемость высоким температурам.

Звукопроницаемость

В данном случае, свойства фанеры оставляют желать лучшего. Ее звукоизолирующие характеристики достаточно низки из-за невысокой плотности древесины. Еще одним немаловажным фактором, который влияет на проникновение звуков сквозь фанеру, является ее тип крепления и тип конструкции – строительные панели или перегородки. Чтобы увеличить звуковые показатели фанеры, можно добавить резиновые прослойки между плитами фанеры.

Свойства фанеры 0 205

Дефекты фанеры

Фанера относится к одному из самых популярных и любимых материалов в самых разных производственных

Свойства фанеры 0 90

Чем и как склеить фанеру?

Задумываетесь, чем склеить фанеру? Выбирая клей для фанеры необходимо обратить внимание на вид материала

Свойства фанеры 0 32

Что можно сделать из фанеры?

Наверняка многие задавались вопросом, что можно сделать из фанеры, что не удивительно, ведь этот

Свойства фанеры 0 36

Какую фанеру стелить на пол?

Решая вопрос, какую фанеру стелить на пол, нужно учитывать множество характеристик от которых будет

Свойства фанеры 0 26

ГОСТ на фанеру

Любое производство должно осуществляться с соблюдением всех норм, которые на протяжение многих лет разрабатывало

Свойства фанеры 0 33

Оборудование для производства фанеры

Производство фанеры в России насчитывает практически двухсотлетнюю историю. За это время она стало своего

За это время она стало своего

Свойства фанеры 0 44

Сколько весит лист фанеры?

Человеку свойственна любознательность, в связи с чем, он зачастую задается различными вопросами, на которые

Свойства фанеры 0 183

Как делают фанеру?

Как делают фанеру? Такой вопрос, как изготовление фанеры, интересует многих строителей и людей, желающих

Свойства фанеры 0 15

Стоимость листа фанеры

Вы занялись ремонтом и стоите перед выбором покупки фанеры. Вы не знаете, какую именно

Свойства фанеры 0 74

Защита фанеры от влаги

Прежде чем использовать фанеру в каких-либо целях, необходимо знать все методы ее защиты от

- Классификация фанеры

- Фанера ФСФ

- Фанера ФСК

- Фанера ФКМ

- Березовая фанера ФК

- Какую выбрать фанеру

- Шпонированная фанера

- Морская фанера

- Опалубочная фанера

- Транспортная фанера

- Гнутая фанера

- Декоративная фанера

- Бамбуковая фанера

- Перфорированная фанера

- Пластиковая фанера

- Плиты ОСБ-3 (OSB)

- Строительство из ОСБ

- Отделка панелями ОСБ

- Производство ОСБ

- Стоимость ОСБ

- Характеристики ОСБ

- Цементные плиты ЦСП

- Строительство из ЦСП

- Опалубка из ЦСП

- Фасады из ЦСП

- Стоимость ЦСП

- Характеристики ЦСП

Что такое фанера | Использование фанеры | Свойства фанеры | Характеристики фанеры

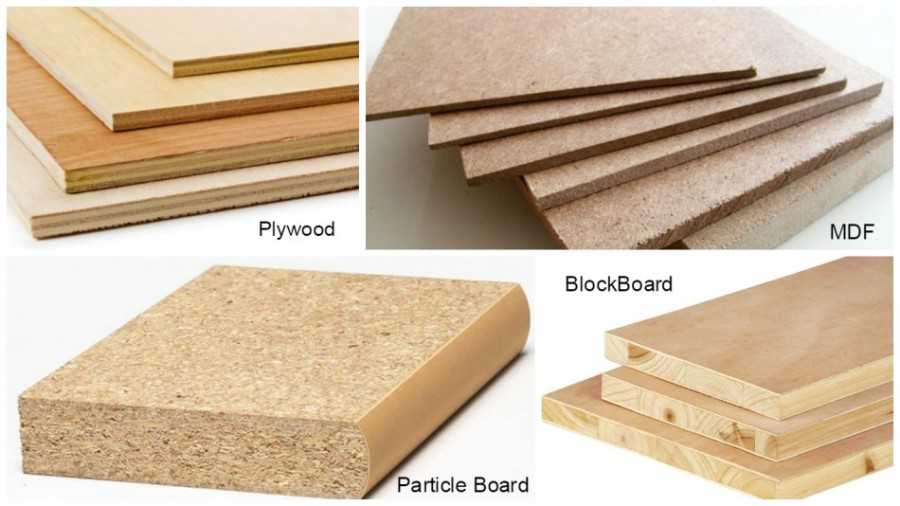

Важный момент

Что такое фанера? Среди всех строительных материалов фанера стала одним из самых привлекательных материалов в деревообрабатывающей промышленности. В наше время из-за полезных свойств фанеры они стали гораздо более востребованными строительными материалами, чем традиционные материалы, такие как натуральное дерево, кирпич, пластик и т. д.

В наше время из-за полезных свойств фанеры они стали гораздо более востребованными строительными материалами, чем традиционные материалы, такие как натуральное дерево, кирпич, пластик и т. д.

Фанера — это удивительное сочетание легкости, прочности и гибкости. Это основная причина, по которой рост рынка фанеры увеличивается день ото дня во всем мире.

По сравнению с древесиной фанера более доступна и доступна во всех регионах. Из-за нехватки и стоимости древесины фанера в последние несколько десятилетий нашла применение в строительной отрасли.

Таким образом, фанера является универсальным материалом. Стоимость фанеры варьируется в зависимости от структуры и назначения. Для типичного рабочего места в помещении можно использовать обычную фанеру, а для конкретной цели, например, для защиты от воды, использовать стандартную водонепроницаемую фанеру, которая будет иметь более высокую стоимость по сравнению с обычной.

Теперь на рынке доступны различные сорта фанеры, и каждый должен выбрать правильный сорт в зависимости от своих потребностей и требований к работе.

Использование Фанера :Также прочитайте: лучшие 15 лучших лучших фанерных брендов в Индии

- сделал его всемирно известным строительным материалом.

- Поскольку преимущества фанеры огромны, многие компании по всему миру начали производить мягкую, прочную, термостойкую и декоративную фанеру.

Различные типы фанеры имеют различное применение.

- От производства мебели до строительства домов, включая каркас зданий, производство дверей, окон, гипсокартона/перегородок, отделочных материалов и т.д. Используется фанера.

- На рынке доступны многие другие листы или композитные панели, но, тем не менее, профессионал или столяр предпочитает фанеру из-за ее свойств, таких как прочность и стабильность, простота в эксплуатации, стоимость и т. д.

Для чего используется фанера?Также прочтите: Плата WPC | Особенности доски WPC | Недостатки платы WPC | Использование WPC

- Фанера очень экономична при использовании в строительных проектах, таких как полы, стены, перегородки, формы, шкафы, полки и т.

д. Благодаря своей высокой прочности и устойчивости. Фанера

д. Благодаря своей высокой прочности и устойчивости. Фанера - полезна при использовании в качестве напольного покрытия или бетонной конструкции. Фанера

- пригодна для использования в качестве косынок для портальных рам, а также в качестве армирующих панелей и стенок для колонн, изготовленных из деревянной конструкции.

- Поскольку фанера устойчива к воде и химическим веществам, она очень популярна в химической промышленности.

- Гибкость в выборе размера и формы фанеры делает ее идеальным материалом с точки зрения древесины. Такая гибкая фанера особенно полезна для изготовления мебели, которая должна иметь изогнутые участки.

- Гибкость фанеры позволяет использовать ее для кровельных и облицовочных работ, изогнутой опалубки и т. д.

- В западных странах из-за потребности в стойкости к высоким температурам для укладки полов, кровли и облицовки стен предпочитают изолированную фанеру.

Из чего сделана фанера?Также прочтите: динамическая нагрузка и статическая нагрузка | Что такое нагрузка в гражданском

- Фанера – это вид инженерной древесины, который изготавливается путем укладки нескольких слоев шпона (тонких ломтиков натурального дерева).

- Кусок фанеры состоит из крошечных слоев или «слоев» деревянного шпона, которые соединены или склеены вместе, а соседние слои имеют деревянные волокна, повернутые на угол до 90 градусов друг относительно друга. Согласно основным терминам, фанера изготавливается путем склеивания деревянных соединений вместе, образуя плоский лист.

- Куски фанеры формируются по-разному в зависимости от их предполагаемого использования. Например, если фанера будет использоваться в строительных целях, ее прессуют в большие плоские листы.

- Если фанера предназначена для использования в самолетостроении, судостроении или производстве мебели, ей придают криволинейную форму. Каждый слой фанеры имеет волокна, расположенные под прямым углом. Это помогает сохранить слой прочным и долговечным, а также ограничивает вероятность усадки. Сама фанера состоит как минимум из трех слоев древесины, скрепленных клеем.

- Две внешние области фанеры называются задней и лицевой стороной. Сама спина скрыта от взгляда, а лицо видно.

Внутренний слой известен как остов, и если используется пять или более свай, дополнительные внутренние слои рассматриваются как поперечные полосы.

Внутренний слой известен как остов, и если используется пять или более свай, дополнительные внутренние слои рассматриваются как поперечные полосы.

Из чего сделана фанера?Также читайте: Плавающая плита против монолитной плиты | Что такое монолитная плита | Что такое плавающая плита

Для производства фанеры требуется тонкий кусок бревна, называемый лущильником, который обычно является прямым и большего размера, чем тот, который необходим для обработки древесины на лесопилке. Бревно помещается горизонтально и поворачивается относительно своей длинной оси, при этом длинный пупок прижимается к нему, в результате чего получается тонкий слой древесины (как непрерывный рулон бумаги).

Гибкая насадка, которую можно затягивать, или валик вдавливается в бревно при вращении, создавая «зазор» для прохождения шпона между ножом и носовым брусом. Носовая планка частично сжимает древесину по мере ее зачистки; контролирует вибрацию откидного ножа и помогает сохранять шпон до нужной толщины.

Таким образом, бревно фильтруется в листы шпона, которые затем нарезаются до нужного размера, позволяя ему усаживаться (в зависимости от породы дерева) при сушке. Затем листы маркируются, разделяются, склеиваются и запекаются в прессе при температуре не менее 140°C (284°F) и при давлении до 1,9МПа (280 фунтов на квадратный дюйм) (но чаще 200 фунтов на квадратный дюйм) для формирования фанерной панели.

Фанерная панель может иметь незначительные дефекты, такие как трещины или небольшие сучковые отверстия, которые заполняются, реконструируются, шлифуются или иным образом обновляются в зависимости от предполагаемого рынка.

Свойства фанеры:Также прочтите: Что такое кран | 18 Различные типы кранов

Свойства фанеры следующие.

- В настоящее время фанера используется специалистами благодаря своим уникальным свойствам, таким как. Фанера

- обладает высокой прочностью и устойчивостью.

- Фанера обладает высокой ударопрочностью.

- Фанера устойчива к огню, воде, теплу и химическим веществам. Фанера

- имеет гибкие размеры, форму и толщину, что делает ее пригодной для любых требований. Фанера

- не проявляет свойств набухания, усадки и скручивания.

- Фанера более долговечна, чем натуральная древесина.

- Фанера более экономична, чем натуральная древесина. Фанера

- экологически безопасна и сводит к минимуму потери древесины.

Характеристики фанеры :Также прочтите: Как строятся мосты | Как строятся мосты | Факторы, связанные со строительством мостов

Характеристики фанеры , которые можно увидеть в фанере, приведены ниже.

- Фанера представляет собой ламинат, состоящий из нескольких слоев древесины и стружки, уложенных друг на друга и склеенных вместе. Прочность ламината повышается за счет расположения каждого слоя таким образом, что текстура древесины чередуется, что делает большинство видов фанеры прочнее, чем тот же кусок натурального дерева.

Фанера также почти в два раза более устойчива к сдвигу, чем обычная древесина.

Фанера также почти в два раза более устойчива к сдвигу, чем обычная древесина. - Фанера изготавливается из древесной стружки и стружки, поэтому щепа может быть получена из частей деревьев, которые не подходят для фрезерования балок, блоков и досок. Как правило, это делает фанеру дешевле, чем ее аналог из натурального дерева, особенно для крупномасштабных применений.

- Чередование волокон и использование клея делают фанеру более прочной и стабильной, чем обычная древесина. Иногда фанера не любит впитывать и/или выделять влагу, а когда это происходит, чередующийся рисунок волокон сопротивляется увеличению и уменьшению размера из-за усадки. В результате древесина иногда выдерживает усадку и коробление.

- Фанера является промышленным продуктом, поэтому она не имеет таких же ограничений, как настоящая древесина, в размере, форме и внешнем виде, данных природой. Листы фанеры бывают разных размеров и толщины, как отмечалось ранее, и имеют самые разные поверхности.

Фанера с гладким шпоном может быть обработана многими из тех же отделочных материалов, что и натуральная древесина.

Фанера с гладким шпоном может быть обработана многими из тех же отделочных материалов, что и натуральная древесина.

Для чего можно использовать фанеру?Также прочитайте: 21 Разница между гипсовой штукатуркой и цементной штукатуркой | Что такое гипсовая штукатурка | Что такое цементная штукатурка

- Фанера подходит для пола в различных зданиях, в том числе в тяжелых отраслях промышленности.

- Для придания устойчивости к воде и химическим веществам Фанера обрабатывается водостойким клеем и другими химическими веществами. Это известно как морская фанера. Морская фанера

- делает ее идеальной для изготовления мебели, бетонной опалубки и проектов садовой мебели, таких как столы, стулья, скамейки, украшения, коврики, беседки, перголы, кашпо и т. д. Однако следует отметить, что не вся фанера является водостойкой. .

- Фанера также может быть использована для изготовления мебели, предметов декора и т.

д. Фанера

д. Фанера - подходит для использования в качестве огнестойких материалов.

- Прочность фанеры на растяжение составляет от 27,6 до 34,5 МПа.

- Прочность фанеры на сжатие от 31,0 до 41,4 МПа.

- Модуль упругости фанеры от 0,0383 до 0,0689 ГПа.

- Модуль упругости фанеры при изгибе составляет от 8,20 до 10,3 ГПа.

- Модуль сдвига фанеры составляет от 0,138 до 0,207 ГПа в плоскости и от 0,586 до 0,758 ГПа по толщине.

- Прочность на сдвиг фанеры составляет от 1,72 до 2,07 МПа в плоскости и от 5,52 до 6,89 МПа по толщине.

Применение Фанера :Также прочтите: Что такое мелкий заполнитель | Типы мелких заполнителей (классификация)

Применение фанеры следующее.

- Фанера имеет множество применений в зависимости от характера строительных работ.

- Фанера используется в качестве полов, стен и крыш в жилых домах. Фанера

- используется в качестве ветрозащитных панелей. Фанера

- используется в качестве внутренней обшивки кузова автомобиля.

- Фанера используется в упаковках и ящиках

- Фанера используется для ограждения домов. Фанера

- используется в бетонных опалубочных панелях.

- Фанера используется в качестве готовых к окраске поверхностей в конструкциях

- Фанера используется в качестве панелей в бетонных опалубочных системах.

- Фанера используется в качестве полов, стен и крыш в транспортных средствах.

- Фанера используется в качестве пола контейнера Фанера

- используется для полов, подверженных интенсивному износу, в различных зданиях и на предприятиях.

- Фанера используется в качестве строительных материалов.

- Фанера используется для изготовления мебели, спортивного инвентаря и музыкальных инструментов.

Фанера

Фанера - используется в качестве основания пола, структурной панели и ламинированной доски. Фанера

- используется на кухнях, а также во влажных помещениях, таких как лодки.

Также прочтите: Что такое консистенция цемента | Что такое начальное время схватывания цемента | Что такое окончательное время схватывания цемента

Часто задаваемые вопросы

Что такое фанера?Фанера представляет собой материал, изготовленный из тонких слоев или «слоев» древесного шпона, которые склеены вместе с соседними слоями, волокна древесины которых повернуты друг к другу на угол до 90 градусов. Это инженерная древесина из семейства промышленных плит, которые включают древесноволокнистые плиты средней плотности и древесностружечные плиты.

Использование фанеры- Обшивка наружных стен: Обычные конструкции стен в новых домах, особенно в Северной Америке, состоят из каркаса размером 2 фута на 4 фута или 2 фута на дюйм, обшитого фанерной обшивкой для наружных работ.

Фанерные панели крепятся к каждой стойке вместе, чтобы повысить прочность и предотвратить вертикальное или горизонтальное смещение, сохраняя структуру рамы неповрежденной и квадратной. Этот метод формирует структуру, которая хорошо работает при сильном ветре и во время землетрясений благодаря своим гибким свойствам

Фанерные панели крепятся к каждой стойке вместе, чтобы повысить прочность и предотвратить вертикальное или горизонтальное смещение, сохраняя структуру рамы неповрежденной и квадратной. Этот метод формирует структуру, которая хорошо работает при сильном ветре и во время землетрясений благодаря своим гибким свойствам - Внутренние стены: Некоторые виды фанеры подходят для обшивки деревянными панелями или каркаса внутренних стен с опорными стойками. В большинстве случаев фанера не будет видна для окончательной отделки, однако некоторые высокообработанные фанеры класса А очень хороши для облицовки внутрь и могут быть окрашены или окрашены, чтобы придать потрясающий вид натурального дерева.

- Кровля и полы: Фанера обычно используется для обшивки крыш и в качестве чернового пола во многих проектах внутренних полов.

- Другое Конструкция: Нередко карнизы и софиты покрыты фанерной обшивкой или полностью изготовлены из фанеры.

Некоторые виды фанеры изготавливаются специально для использования в качестве сайдинга, чтобы они выглядели похожими на обратную доску и сайдинг из реек.

Некоторые виды фанеры изготавливаются специально для использования в качестве сайдинга, чтобы они выглядели похожими на обратную доску и сайдинг из реек. - Мебель: Фанера может быть очень практичным и экономичным материалом для изготовления мебели. В ситуациях, когда одна сторона должна выглядеть красиво, можно использовать фанеру высокого качества, в то время как для остальной части конструкции подойдет отделка более низкого качества.

- Шкафы: Фанера отлично подходит для изготовления корпусов шкафов для кухонь, спален и многого другого.

- Общие проекты: Благодаря своей универсальности фанера отлично подходит для многих других домашних проектов, от строительства пандусов для скейтборда до клеток для кроликов и собачьей будки. Домашние мастера любят фанеру, так как она идеально подходит для создания полезных предметов, включая верстаки, козлы, простые стремянки и ящики для хранения. На самом деле, мы опубликовали несколько простых собственных проектов DIY с использованием фанерных листов.

Для чего используется фанера?Также прочтите: что такое тональная основа | Провал Pad Foundation | Деталь подушки фундамента | Типы фундаментных подушек | Конструкция блочного фундамента зависит от нескольких факторов

Фанера используется во многих областях в качестве строительного материала, например, как внутри помещений, так и снаружи. Фанера также используется для мебельных гарнитуров, шкафов и столов. В целом можно сказать, что благодаря высоким прочностным показателям фанера используется везде, где требуется высокая устойчивость.

Свойства фанеры- Высокая прочность и стабильность размеров.

- Высокая ударопрочность.

- Сдвиг панелей или скрепленных панелей.

- Водостойкость и химическая стойкость.

- Гибкость или сгибаемость.

- Огнестойкость.

- Звуко- и теплоизоляция.

Фанера – это материал (древесина) , изготовленный из тонких слоев или «слоев» древесного шпона, склеенных вместе с соседними слоями, волокна древесины которых повернуты друг к другу на угол до 90 градусов. Проще говоря, фанера – это , изготовленная из путем объединения шпона вместе для создания плоского листа.

Из чего делают фанеру?Также прочтите: Что такое цемент PPC | Использование портланд-пуццоланового цемента | Типы пуццолановых материалов | Свойства портланд-пуццоланового цемента | Преимущества и недостатки портланд-пуццоланового цемента

Фанера — материал ( древесина ), изготовленный из тонких слоев или «слоев» древесины шпона, которые склеены вместе с соседними слоями , имеющими угол поворота на градусов на один дюйм древесины . Проще говоря, фанера изготавливается путем объединения шпона вместе для создания плоского листа.

Проще говоря, фанера изготавливается путем объединения шпона вместе для создания плоского листа.

- Высокая прочность и стабильность размеров.

- Высокая ударопрочность.

- Сдвиг панелей или скрепленных панелей.

- Водостойкость и химическая стойкость.

- Гибкость или сгибаемость.

- Огнестойкость.

- Звуко- и теплоизоляция.

- Обшивка наружных стен.

- Внутренние стены.

- Кровельные и напольные покрытия.

- Другое Строительство.

- Мебель.

- Шкафы.

- Общие проекты.

Прочность фанерыТакже прочтите: Какой фундамент лучше всего подходит для дома | Типы фундаментов домов | Как построить фундамент дома » вики полезно Какой самый прочный фундамент для дома

Кусок фанеры из пихты размером 12 на 36 дюймов может легко выдержать 50 фунтов. Однако кусок фанеры размером 12 на 36 дюймов и толщиной 1/4 дюйма не выдержит такой большой вес. Перед изгибом он будет поддерживать только около 5 фунтов.

Применение фанеры- Полы, стены и крыши в жилых домах.

- Ветрозащитные панели.

- Внутренние элементы кузова автомобиля.

- Пакеты и коробки.

- Ограждение.

- Бетонные опалубочные панели.

- Готовые к окраске поверхности конструкций.

Кусок фанеры из пихты размером 12 на 36 дюймов может легко выдержать 50 фунтов. Однако кусок фанеры размером 12 на 36 дюймов и толщиной 1/4 дюйма не выдержит такой большой вес. Перед изгибом он будет поддерживать только около 5 фунтов.

Однако кусок фанеры размером 12 на 36 дюймов и толщиной 1/4 дюйма не выдержит такой большой вес. Перед изгибом он будет поддерживать только около 5 фунтов.

Также прочтите: разница между уровнем цоколя, уровнем подоконника и уровнем перемычки.

| Механические свойства | Метрическая | Английский |

|---|---|---|

| Прочность на растяжение | 27,6 – 34,5 МПа | 4000 – 5000 фунтов на кв. дюйм |

| Модуль упругости | 0,0483 – 0,0689 ГПа | 7,00 – 10,0 тысяч фунтов на квадратный дюйм |

| Модуль упругости при изгибе | 8,20 – 10,3 ГПа | 1190 – 1490 тысяч фунтов на квадратный дюйм |

| Прочность на сжатие | 31,0 – 41,4 МПа | 4500 – 6000 фунтов на кв. дюйм |

| Механические свойства | Метрическая | Английский |

|---|---|---|

| Прочность на сжатие | 31,0 – 41,4 МПа | 4500 – 6000 фунтов на кв. дюйм дюйм |

| Модуль сдвига | 0,138 – 0,207 ГПа | 20,0 – 30,0 тысяч фунтов на квадратный дюйм |

| 0,586 – 0,758 ГПа | 85,0 – 110 тысяч фунтов/кв. дюйм | |

| Прочность на сдвиг | 1,72 – 2,07 МПа | 250 – 300 фунтов на кв. дюйм |

| Панель | Плотность – ρ – (кг/м 3 ) | Модуль упругости – E – (ГПа) |

|---|---|---|

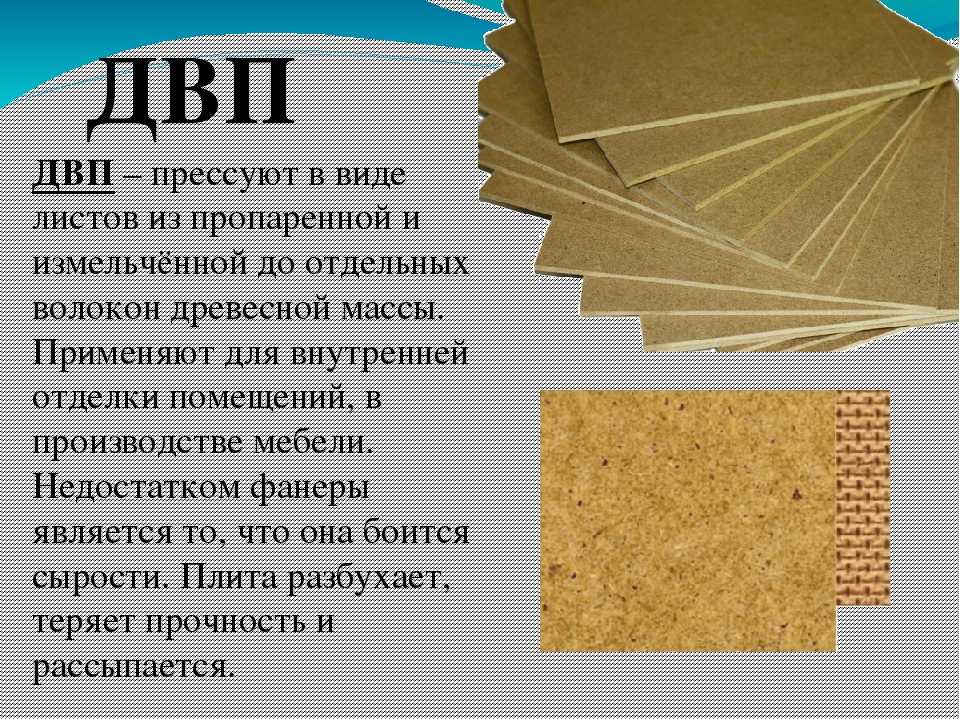

| МДФ – ДВП средней плотности | 700 – 900 | 3,6 |

| ДСП | 600 – 800 | 2,8 – 4,1 |

| OSB – Ориентированно-стружечная плита | 500 – 800 | 4,4 – 6,3 |

| Фанера | 400 – 600 | 7 – 8,6 |

Фанера — Проектирование зданий

Мы используем файлы cookie, чтобы обеспечить вам максимальное удобство на нашем веб-сайте. Вы можете узнать о наших файлах cookie и о том, как отключить файлы cookie, в нашей Политике конфиденциальности. Если вы продолжите использовать этот веб-сайт без отключения файлов cookie, мы будем считать, что вы довольны их получением. Закрывать.

Вы можете узнать о наших файлах cookie и о том, как отключить файлы cookie, в нашей Политике конфиденциальности. Если вы продолжите использовать этот веб-сайт без отключения файлов cookie, мы будем считать, что вы довольны их получением. Закрывать.

Редактировать эту статью

Последняя редакция 09 апр 2021

См. вся история

|

Фанера (иногда называемая просто «фанерой») представляет собой конструкционный листовой лесоматериал, который широко используется в строительстве. Он изготавливается из трех или более тонких слоев деревянного шпона или «слоев», которые склеиваются вместе, образуя более толстый плоский лист. Он экономичен, может изготавливаться с точными размерами и относительно устойчив к деформации и растрескиванию.

Он экономичен, может изготавливаться с точными размерами и относительно устойчив к деформации и растрескиванию.

Некоторые из наиболее распространенных применений фанеры включают:

- Легкая перегородка или внешние стены.

- Опалубка.

- Мебель.

- Напольное покрытие.

- Структурные системы.

- Легкие двери и ставни.

Типы фанеры включают:

- Конструкционная фанера: Используется в капитальных конструкциях, где требуется высокая прочность, таких как балки, опалубка и распорные панели.

- Фанера для наружных работ: используется на наружных поверхностях, где важна декоративная или эстетическая отделка.

- Внутренняя фанера: Используется для эстетической отделки ненесущих конструкций, таких как обшивка стен и потолков.

- Судовая фанера: водостойкая фанера, которая используется в судостроении и в частях зданий, где может быть высокое содержание влаги, таких как кровля или ванные комнаты.

Фанера изготавливается из хвойных пород (таких как пихта Дугласа, сосна и красное дерево), лиственных пород (таких как ясень, клен и красное дерево) или их комбинации.

Древесина, используемая для изготовления фанеры , готовится путем пропаривания или погружения в горячую воду. Затем на токарном станке его разрезают на тонкие слои толщиной от 1 до 4 мм. Затем из него формируют большие листы.

Фанера состоит из лицевой стороны (поверхность, которая видна после установки), тыльной стороны и сердцевины (которая находится между лицевой и тыльной стороной). Слои склеиваются с помощью сильного клея, обычно фенола или мочевиноформальдегидной смолы.

Каждый слой фанеры ориентирован волокнами древесины перпендикулярно соседнему слою с поворотом на 90 градусов друг к другу. Это называется «поперечное шлифование», и именно этим фанера отличается от клееного бруса (LVL). В LVL направление слоев одинаковое, тогда как в фанере направление слоев чередуется. Обычно используется нечетное количество слоев, чтобы лист был сбалансирован, и это помогает уменьшить коробление.

Обычно используется нечетное количество слоев, чтобы лист был сбалансирован, и это помогает уменьшить коробление.

Поперечное шлифование снижает склонность фанеры к расщеплению при прибивании гвоздями по краям. Он также уменьшает расширение и усадку, что улучшает стабильность его размеров и придает панелям постоянную прочность во всех направлениях.

Если требуются толстые листы, можно изготовить композитную фанеру . В этом случае используется сердцевина из массивных деревянных брусков или ДСП с деревянным шпоном для лицевой и тыльной сторон.

Прочность облицовки лицевой и тыльной сторон можно повысить за счет добавления тонкого внешнего слоя, устойчивого к влаге, истиранию и коррозии, а также облегчающего нанесение краски и красителя. Некоторые из материалов, которые можно использовать, включают пластик, пропитанную смолой бумагу, ткань, пластик и металл.

Фанера обладает несколькими свойствами, которые делают ее полезным и популярным строительным материалом.

[править] Высокая прочность

Фанера сочетает в себе конструкционную прочность древесины, из которой она изготовлена, со свойствами, полученными благодаря ее многослойному дизайну. Поперечное зернение позволяет листу сопротивляться расщеплению и обеспечивает равномерную прочность для повышения стабильности.

[править] Высокий сдвиг панели

Нечетное количество слоев шпона, составляющих 9Фанера 0007 означает, что она устойчива к изгибу. Увеличивая сдвиг панели фанеры , ее можно использовать в раскосных панелях и сборных балках.

[править] Гибкость

Фанера может быть изготовлена в соответствии с более широким диапазоном требований, чем пиломатериалы. Толщина шпона может варьироваться от нескольких миллиметров до нескольких дюймов, а количество используемых шпонов может быть увеличено по мере необходимости с точки зрения прочности.

[править] Влагостойкость

Фанера относительно устойчива к влаге и влажности благодаря типу клея, используемого в процессе скрепления. Это может сделать его подходящим для наружного использования, такого как облицовка, навесы, бетонная опалубка и морское строительство. Благодаря перекрестному ламинированию шпон не деформируется, не сжимается и не расширяется под воздействием воды и температуры.

Это может сделать его подходящим для наружного использования, такого как облицовка, навесы, бетонная опалубка и морское строительство. Благодаря перекрестному ламинированию шпон не деформируется, не сжимается и не расширяется под воздействием воды и температуры.

[править] Химическая и огнестойкость

Фанера может быть обработана консервантами, которые делают ее устойчивой к коррозии при воздействии химикатов. Химические покрытия также могут увеличить 9Огнестойкость фанеры 0007 .

[править] Ударопрочность

Поперечное ламинирование придает фанере высокую прочность на растяжение, что позволяет ей выдерживать перегрузку, вдвое превышающую расчетную нагрузку. Это делает его пригодным для использования в системах полов и опалубке.

[править] Изоляция

Высокие тепло- и звукоизоляционные качества фанеры делают ее пригодной для полов, потолков, кровли и облицовки стен.

- Клеи.

- Кедр. Конфедерация лесопромышленников.

- ДСП.

- Клееный брус.

- Искусственный бамбук.

- Клееный брус.

- Пиломатериал из клееного шпона LVL.

- Древесина липы.

- Древесноволокнистая плита средней плотности – МДФ

- Модифицированная древесина.

- Ориентированно-стружечная плита.

- Панели.

- Мягкая древесина.

- Черный пол.

- Древесина.

- Деревянное строительство для Лондона.

- Консервация древесины.

- Древесина и древесина.

- Виды древесины.

- Понимание конструкции — Фанера

- Доля

- Добавить комментарий

- Отправьте нам отзыв

- Посмотреть история комментариев

Создать статью

Поделиться

- Подписаться

- Фейсбук

- Твиттер

- Ютуб

Избранные статьи и новости

Серия фильмов CIAT

Создание домов с целостным дизайном.

Внедоговорное возмещение

Скидка 10% на новую книгу для наших пользователей.

Всемирный день электромобиля 2022 и новые исследования

От имени Партнерства по электротехническим навыкам.

APM Women in Project Management Conference

Свежий взгляд на проблемы современной работы.

Награды CIOB 2022

Признание достижений руководителей строительства.

Утилизация строительного мусора

Перспектива компаний по обращению с отходами.

Оксинитрид алюминия, ALON®, также известный как «Прозрачный алюминий!»

Впервые показан в фильме «Звёздный путь 4: Путешествие домой».

Награды Ассоциации специалистов по вводу в эксплуатацию 2022 г.

При поддержке BSRIA Instrument Solutions.

CIOB Ирландии отвечает на бюджет 2023

Ожидается, что в этом году экономика Ирландии вырастет на 10%.

Грант на руководство по страхованию древесины, предоставленный ПБАМ

Справочник по массовому страхованию лесоматериалов для отрасли.

Правительственный обзор политики чистого нуля в текущем контексте

Минимальные потребительские расходы, экономический рост и энергетическая безопасность.

Объявлен новый стул APM

Милла Мазилу, главный менеджер по управлению программами в NR.

Ведущий ученик получает награду ECA Edmundson Award 2022

Вероника Дженнингс признана ведущим учеником.

Последний отчет Школы устойчивого развития цепочки поставок

Отчет о справедливости, включении и уважении (FIR) за 2022 год.

История последней деревни на побережье Гамбии

История, деревня, экокурорт и фонд.

Планируя отпуск, помните, что 27 числа…

«Переосмысление туризма» — ставить людей и планету на первое место.

Министры жилищного строительства по БД

Четвертый в этом году министр жилищного строительства вступает в новую должность.

Объявление мини-бюджета Государственного плана роста

Снижение налогов, замораживание и облегчение, а также новые инвестиционные зоны.

Схемы оплаты счетов за электроэнергию

Гарантия цен на энергию, схемы поддержки счетов и льгот.

APM отвечает на объявление мини-бюджета канцлера

«Приверженность текущим инвестициям в проекты, которые необходимы… для ускорения экономического роста и достижения нулевого результата»

CIOB реагирует на объявление мини-бюджета канцлера

«Учитесь на ошибках () гранта Green Homes … Реализация национальной (энергетической) стратегии модернизации»

Флюгеры

От грифонов и драконов до англо-саксонских загадок.

Работающие девушки

Греческая улица, 59: дом Театрального женского клуба. Обзор книги.

Обзор книги.

Коротко о конкурсе на БД

От проектирования до тендеров.

Бесплатное знакомство с членством в IHBC.

Сессия назначена на 13:00 в четверг, 13 октября.

Смотрите больше новостей.

Характеристики

Изделия из инженерной древесины имеют определенные и стандартизированные структурные свойства. Поэтому их характеристики прочности и жесткости полностью предсказуемы. Знак сертификации продукции EWPAA/JAS-ANZ означает, что они также очень надежны.

Изделия из инженерной древесины, сертифицированные EWPAA:

- Конструкционная фанера

- Бетонная опалубка фанера

- Морская фанера

- Ламинированный брус из шпона (LVL)

- LVL/фанерные двутавры.

Фанера для внутренних и наружных работ также является продуктом, сертифицированным EWPAA, но не является конструкционной древесиной. Это неструктурные панельные изделия.

Расположение шпона

Каждый из конструктивных изделий из древесины, сертифицированный EWPAA, изготавливается с особым расположением шпона для оптимизации эксплуатационных характеристик при предполагаемом применении.

Производственные аспекты, которые отличают каждый из конструктивных изделий из древесины и приводят к различным эксплуатационным характеристикам в процессе эксплуатации:

- Плотность и порода используемой древесины

- Качество используемого шпона

- Толщина и расположение отдельных виниров

- Тип связки между винирами.

Плотность и порода древесины

Плотность фанеры и ЛВЛ примерно эквивалентна плотности породы древесины, используемой для изготовления изделия. Плотность сосновой фанеры находится в пределах 500 — 650 кг/м3. Плотность фанеры из лиственных пород эвкалипта может превышать 900 кг/м3 в зависимости от используемой породы древесины.

Как правило, виды с более высокой плотностью обладают более высокими инженерными свойствами. Породы древесины также могут быть выбраны, чтобы обеспечить подходящую основу для достижения высококачественной отделки.

Качество шпона

Марка шпона, используемая в фанере или LVL, влияет на их структурные характеристики. Использование всех видов шпона класса А или В в конструкционной фанере повысит ее технические свойства на один класс напряжения. Однако обычно из эстетических соображений, а не структурных характеристик указываются только более качественные сорта облицовочного шпона.