Эпоксидный клей — состав и особенности его использования➤Montajnikoff

Когда требуется соединить определенные детали, применяют различные способы. Это могут быть скрутки, клепки, механические зажимы и пр. Одни из них требуют сверления отверстий в соединяемых деталях, других механических действий, но можно обойтись и без подобных манипуляций. Одним из самых надежных способов соединения – склеивание при помощи эпоксидного клея.

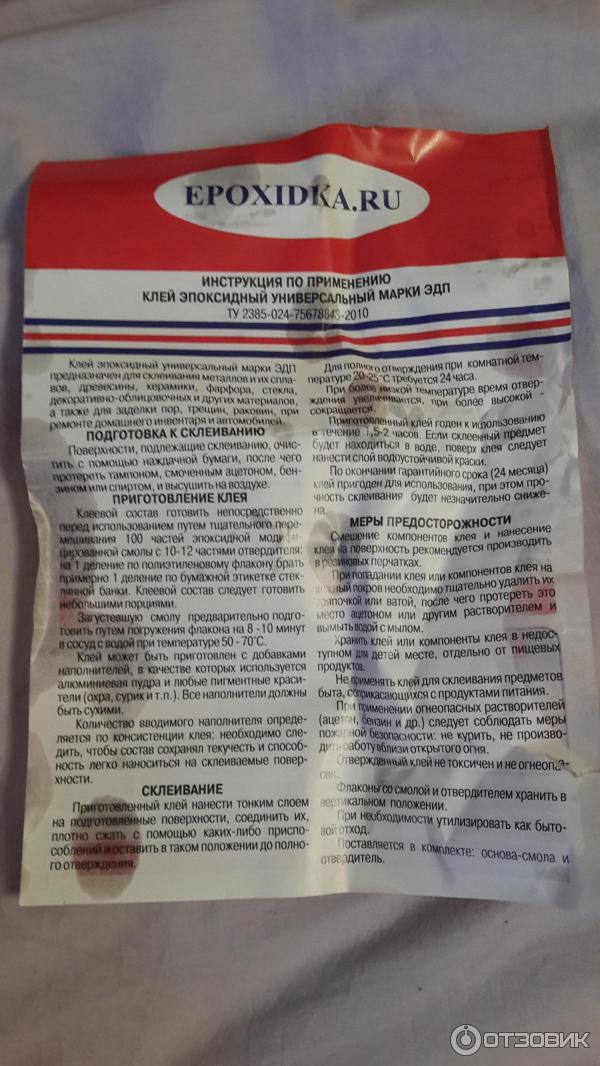

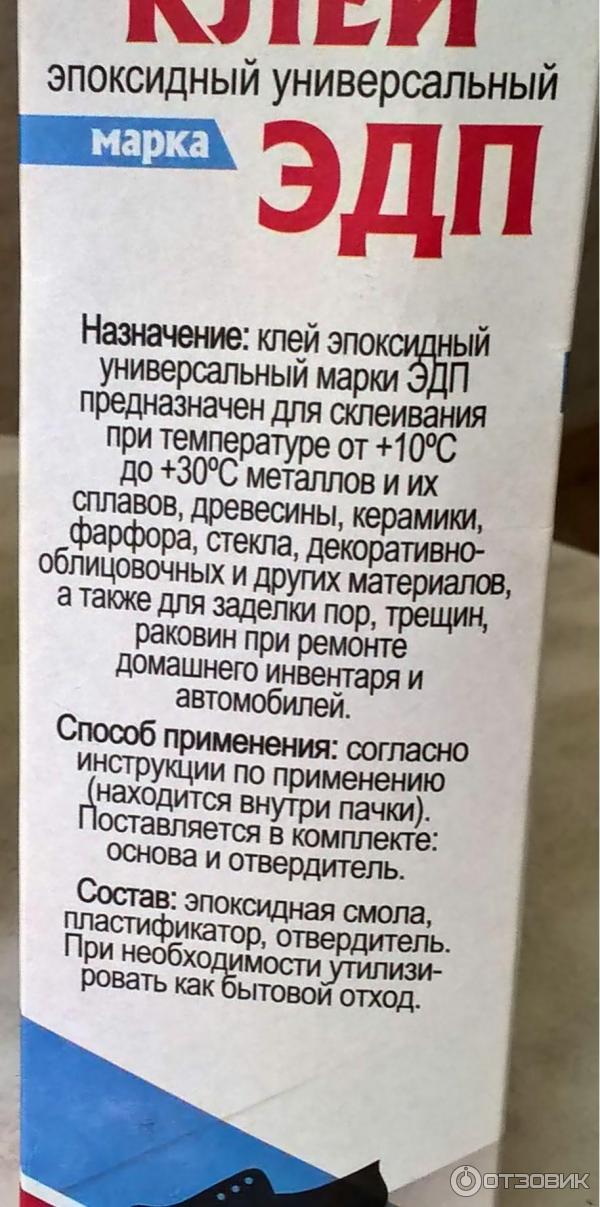

Эпоксидный клей универсален и область его применения достаточно обширна. С его помощью можно достаточно качественно отремонтировать или обновить изделия из дерева, керамики, фарфора, стекла, металла, стекловолокна, пластика и даже кирпича. Причем этот клей надежен при склеивании деталей различных структур и составов, например, стекло – металл. С помощью эпоксидного клея имеется возможность восстановить целостность изделия или же заполнить и скрыть вмятины, сколы, трещины.

Состав эпоксидного клея

Этот клей наделен высокими клеящими характеристиками и достаточно прост в применении.

Как работать с эпоксидным клеем

Подготовка клея к работе достаточно проста и занимает немного времени. В емкость, которую потом можно выбросить, необходимо налить смолу и растворитель в равных пропорциях и смешать составляющие до достижения смесью однородной консистенции. Эпоксидный клей готов к работе. Использовать его следует быстро, так как готовая клеящая масса отвердевает в течение 10 минут с момента соединения компонентов. Эпоксидный клей удивляет своими характеристиками.

Клеевой шов не крошится, не ломается, сохраняет надежность при температурных нагрузках от -25 до +250 градусов по Цельсию, устойчив к любому химическому воздействию.

Но и у этого продукта есть свои недостатки:

— невозможность использования при склеивании изделий из полиэтилена и тефлона;

— слишком быстрое время застывания, что не позволяет исправить мелкие ошибки при склеивании.

Обязательное условие работы с эпоксидными клеящими составами – использование защитных перчаток, так как очистить кожу рук от попавшего на нее клея достаточно проблематично.

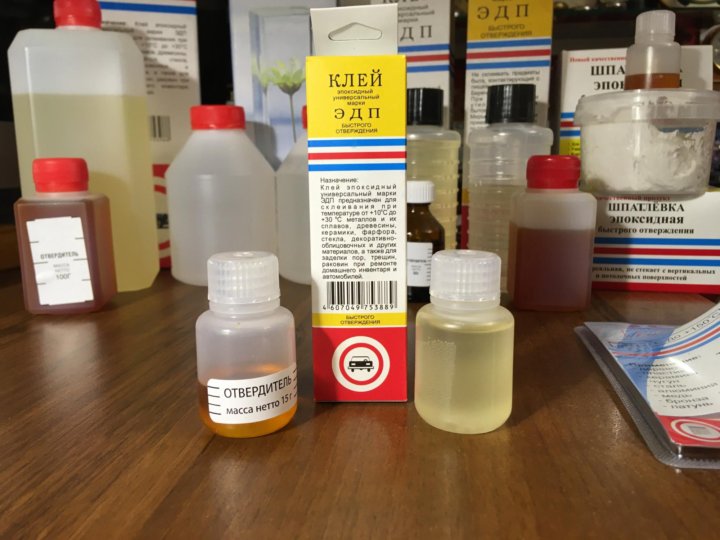

Существует несколько видов готового клея на эпоксидных смолах. Наиболее популярный и узнаваемый клей «Момент», который очень удобен в домашнем применении.

Для соединения изделий, которые эксплуатируются под настойчивым воздействием воды, разработан эпоксидный пластилин-клей «Контакт». В бытовых условиях он нашел применение в качестве герметика для гидроизоляции трубных соединений.

В бытовых условиях он нашел применение в качестве герметика для гидроизоляции трубных соединений.

При склеивании металлических деталей, как однородных, так и неоднородных, используют эпоксидный клеевой состав «Холодная сварка». Склеивание происходит практически моментально и, что важно, в отличие от температурной обработки, использование этого клея позволяет сохранить края склеиваемых изделий без деформации. Но даже, если с приобретением готового клея возникли проблемы, то можно попытаться приготовить его самостоятельно. Тщательно соблюдая дозировку компонентов и технологию приготовления, доступно приготовить эпоксидный клей, который не уступит по своим характеристикам заводским образцам.

Как правильно приготовить клей?

Для приготовления эпоксидного клеящего состава в домашней мастерской своими руками понадобятся модифицированная эпоксидная смола и отвердитель. Эти компоненты смешиваются в пропорции 6 частей смолы и 4 части отвердителя. Следует выждать несколько минут до достижения приготовленным составом определенной густоты и вязкости. Поместить емкость с загустевшей смесью на водяную баню с температурой нагрева до 70 градусов по Цельсию. Следующим этапом добавляются наполнители. С их помощью клей доводится до нужной консистенции. Готовый клей должен обладать текучестью и легко ложиться на поверхность.

Следует выждать несколько минут до достижения приготовленным составом определенной густоты и вязкости. Поместить емкость с загустевшей смесью на водяную баню с температурой нагрева до 70 градусов по Цельсию. Следующим этапом добавляются наполнители. С их помощью клей доводится до нужной консистенции. Готовый клей должен обладать текучестью и легко ложиться на поверхность.

Меры предосторожности

Применяя эпоксидный клей, следует соблюдать традиционные правила личной безопасности. Как уже говорилось выше, работы желательно проводить в перчатках, плюс ко всему следует учитывать, что эпоксидный клей является токсичным веществом, поэтому при проведении работ необходимо максимально сократить вдыхание его паров, а если есть возможность, то лучше всего работы проводить в проветриваемом помещении. По окончанию работ необходимо тщательно вымыть руки, выбросить весь инвентарь, с помощью которого проводились работы, и проветрить помещение.

Вернуться к списку

Эпоксидный клей — виды, свойства и назначения

С целью сочетания различных элементов применяются методы, никак не требующие сверления отверстий либо использования сварки. Одним из более элементарных, общедоступных и достоверных способов является использование эпоксидного клея. Он владеет нужными качествами, для урегулирования вопроса.

Уверенно заявляют, что эпоксидный суперклей – востребованный вид клея у специалистов-ценителей и промышленных специалистов. В том числе и с возникновением на рынке наиболее стабильных и сильных сочетаний эпоксида не потеряла собственной известности и применяется повсюду.

Эпоксидная смола (главная составляющая) придумана в 1938 г., а включая с 1940-года , возникло глобальное производство клея. Первое торговое наименование эпоксидного клея – «Аральдит 1». Это был пример универсального клея с целью домашнего и обширного индустриального применения.

За минувшие годы в предоставленной сфере завоеваны существенные достижения, изобретены оригинальные вещества и технологии склеивания. Сформированы множественные типы эпоксидных композиций, функционирующих в спектре температур, способных приобрести прочные сочетания с долгим периодом использования.

Сформированы множественные типы эпоксидных композиций, функционирующих в спектре температур, способных приобрести прочные сочетания с долгим периодом использования.

Эпоксидный клей: свойства

Суперклей своеобразный термический искусственный материал. Источник сформирован в виде сочетание эпоксидной смолы и добавочных частей.

Как затвердитель используют аминоамиды, ди- и полиамины, полимерные отвердители-модификаторы, ангидриды базисных кислот, сложные сочетания.

Вторичные и основные амины как правило составляют 6-15% из совокупного числа эпоксидной смолы, третичные амины – не наиболее 5%. Крупные сосредоточения данных отвердителей имеют все шансы вызвать формирование из эпоксидных смол элементарных полиэфиров.

Такие качества были достигнуты посредством использования 40% фталевого ангидрида либо 30% малеинового. Иные кислоты и ангидриды дополняются в структуре клея в вплоть до 0,85 моль/1 моль смолы.

Объединение абсолютно всех частей в 1 композицию дает возможность приобрести клеевую структуру, обладающую последующими свойствами:

• теплостойкость – зависит от наполнителя, доходит до +250С;

• морозостойкость – состав выдерживает вплоть до -20С;

• клеевой соединение отлично выносит масляное/бензиновое давление;

• клей не распадается подвоздействием повседневный химии;

• застывшая структура гибкая – при небольших смещениях элементов шов не рвется;

• устойчивость к усадке и трещинам;

• водонипроницаемость;

• высокая степень склеивания с многочисленными веществами.

Минусы эпоксидного клея:

• нельзя работать с тефлоновым, селиконовым и полиэтиленовым покрытием;

• клей стремительно затвердевает – с целью корректирования небольших огрехов склеивания времени не остается;

• важно соблюдать правила защищенности, таким образом в последствии попадания на кожу суперклей маловероятно вымыть.

Эпоксидный клей: виды

Эпоксидный клей систематизируют согласно 3 главным аспектам: согласно составу, густоты и методу затвердения. В зависимости от состава эпоксидная смола разделяется на одно и двукомпонентную.

Однокомпонентный суперклей эпоксидный включает в себя редкую смолу либо натуральный разжижитель со смолой. Структура готового варианта помещается в пузыречек и пред использованием не имеет необходимости в подготовке. Своего рода суперклей применяется с целью склеивания не очень больших элементов, изоляции. С целью отвердения клей не нужно заблаговременно греть, а определенные клеи «схватываются» под влиянием тепла.

Множество эпоксидных клеев издаются бинарными. Суперклей состоит из 2-ух упаковок. В одной находится пастообразная смола, а во 2-ой – субтильный либо порошковидный затвердитель. Компоненты объединяют и размешивают небольшим шпателем (как правило прилагается в наборе). Раствор клея эпоксидного бинарного необходимо использовать в процесс 1-2-х мин.. В ином случае структура потеряет собственные клеевые качества.

По густоте выделяют 2 вида клея: водянистые и пластичные.

Редкий суперклей — гель, выжимаемый с тюбика. Основное преимущество – практичность при склеивании предметов, быстрый процесс изготовления.

Пластичная масса похожа на обыкновенный материал и продается в трубчатых упаковках. С целью извлечения клея потребуется срезать массу, помятьи намочить водой. Готовый раствор можно использовать для работы.

Метод затвердевания клея находится в зависимости с используемого отвердителя. Составы, которые содержат водянистую эпоксидную смолу, ациклический полиам, пластификаторы и наполнители твердеют без нагрева – в процесс 24-72 часов, при температуре +20С. Тем не менее структурообразование аналогичных клеев длительнее. С целью увеличения прочностных подобные составы советуют в дополнение подвергать термообработке.

Тем не менее структурообразование аналогичных клеев длительнее. С целью увеличения прочностных подобные составы советуют в дополнение подвергать термообработке.

Информация на заметку: Полиуретановый герметик, Наливные 3D полы

Поделиться ссылкой:

Эпоксидные клеи: разновидности и сфера применения

Основой для изготовления эпоксидного клея случит эпоксидная смола. Клеевой состав обладает качествами, присущими базовому материалу. Эпоксидные смолы стойки к галогенам и кислотам, отличаются высокой адгезией к металлам и абсолютно безвредны. Клей на основе смолы применяется в строительстве и в быту. Состав прост в изготовлении: чтобы получить вязкий материал, склеивающий поверхности дерева, металлов, полимеров, бетонных, кожаных и прочих покрытий, необходимо добавить в эпоксидную смолу отвердители. Производители выпускают составы с разными добавками. Вид вводящихся компонентов влияет на сферу применения и свойства клея.

Что такое эпоксидный клей

Клей эпоксидный представляет собой однокомпонентный или двухкомпонентный состав.

Однокомпонентный — готовый клей, реализуемый в небольших емкостях в жидком виде. Он используется в качестве герметика, как связующее вещество при ремонте обуви или проведении мелкого бытового ремонта. Поскольку в емкости он уже смешан с отвердителем, его необходимо использовать сразу после вскрытия.

Двухкомпонентный клей больше подходит для использования в строительстве, машиностроении, судостроении и прочих отраслях промышленности. Он реализуется в виде «полуфабриката»: эпоксидная смола находится в отдельном брикете или флаконе, а отвердители — в иной емкости. Иногда производители помещают компоненты в смежные сосуды и снабжают конструкцию поршнем для одновременного выдавливания и перемешивания в отдельной емкости.

Состав

Эпоксидный клей (ЭК) отличается степенью вязкости, цветом, может продаваться в жидком или даже твердом виде; он бывает золотисто-медовым или коричневым, но вне зависимости от внешнего вида основным компонентом будет эпоксидная смола. Способность склеивать поверхности возникает после экзотермической химической реакции, которая происходит вследствие попадания отвердителя в смолу. Температура отверждения зависит от температуры окружающей среды, а также количества тепла, выделяемого в ходе экзотермической реакции.

Способность склеивать поверхности возникает после экзотермической химической реакции, которая происходит вследствие попадания отвердителя в смолу. Температура отверждения зависит от температуры окружающей среды, а также количества тепла, выделяемого в ходе экзотермической реакции.

Объем вещества влияет на скорость отверждения. Если в емкость из пластика налить смесь смолы и дополнительных компонентов, выделится достаточное количество тепла не только для быстрого отверждения смеси, но и плавки пластмассовой емкости. Чтобы этого избежать, необходимо создавать более тонкую пленку клея, выливая его, например, в поддон. Это позволит снизить скорость реакции и продлить «жизнеспособность» состава. В жидком состоянии клей легко наносится и пригоден для фиксации различных деталей.

Виды клеев зависимости от типа отвердителя

Смола становится уникальным, универсальным клеящим составом после введения в нее отвердителей. Благодаря тому или иному связующему компоненту, ЭК может быть:

- Холодного отверждения.

Это самый распространенный вид клея, застывающий при комнатной температуре в течение 1-3 суток.

Это самый распространенный вид клея, застывающий при комнатной температуре в течение 1-3 суток. - Жидкие и пастообразные составы, которые затвердевают при температуре 80…130°С.

- ЭК горячего отверждения. Такие клеи затвердевают при температуре +140…200°С. Впоследствии, они отличаются повышенной термостойкостью, противостоят воздействию воды и обладают свойствами электроизоляторов.

При выборе необходимо учитывать сферу применения клея. Если не предполагается воздействие высоких температур, подойдет клей холодного отверждения. При работе под высокой температурой выбирают 2-3 состав.

Первыми наиболее распространенными отвердителями были полиэтиленполиамины (ПЭПА). Состав использовался при производстве ЭК холодного отверждения, однако конечный продукт имел ряд недостатков: экзотермическая реакция проходила бурно уже при комнатной температуре; клей был темного цвета, отличался нестабильностью и хрупкостью, поэтому приходилось добавлять в ЭК пластификаторы. Впоследствии все эти недостатки были устранены благодаря разработке модифицированных отвердителей. Сейчас в клеи добавляются:

Впоследствии все эти недостатки были устранены благодаря разработке модифицированных отвердителей. Сейчас в клеи добавляются:

- высокоактивные отвердители: основания манниха, аддукты эпоксидных олигомеров с аминами;

- среднеактивные добавки: аминоакрилаты, цианэтилированные амины, олигоамиды;

- низкоактивные вещества: имидазолиновые смолы, оксиэтилированные амины.

За рубежом используются преимущественно модифицированные амины арилалифатического или циклоалифатического ряда, введение которых позволяет получить светло-желтый клей с низкой степенью вязкости.

Добавки вводятся в различных пропорциях, комбинируются, что позволяет получать составы, отличающиеся жизнеспособностью, скоростью отверждения, эластичностью, термостойкостью, водопроницаемостью, электростойкостью. Первичные и вторичные амины составляют около 15% массы, третичные — до 5 %.

Для получения быстро затвердевающего клея вводятся ускорители полимеризации. Наиболее распространены кислоты Льюиса. В зависимости от типа отвердителя ускоритель снижает время полимеризации до 3 сек — 3ч. Еще один распространенный компонент — триэтаноламинтитанат. Он выполняет двойственную роль — как катализатор процесса, и как сшивающий элемент.

В зависимости от типа отвердителя ускоритель снижает время полимеризации до 3 сек — 3ч. Еще один распространенный компонент — триэтаноламинтитанат. Он выполняет двойственную роль — как катализатор процесса, и как сшивающий элемент.

Легче наносить вязкие, текучие эпоксидные клеи, поэтому в ЭС добавляют растворители:

- ацетол;

- спирт;

- ксилол или иные, справляющиеся с функцией разжижения.

Переизбыток растворителя может вызвать ускоренное застывание, поэтому при разбавлении ЭК следует строго придерживаться инструкции.

Клеи на основе эпоксидной смолы пластичны, быстро застывают и образуют высокопрочное соединение. Расширить сферу применения столь универсального состава позволяют наполнители. Ими могут выступать:

- волокна: стеклянные, углеродные;

- порошки: алюминиевый, никелевый, кремнезем, сажа и иные.

Содержание волокон может быть в 3 раза выше сухой массы смолы.

Придать составу стабильность, изменить физические и механические свойства позволяют пластификаторы: эфиры фталевой и фосфорной кислоты делают ЭК более прозрачным; олигоамиды, каучук, олигосульфиты позволяют повысить эластичность клеевого соединения.

Разнообразие составов позволяет использовать эпоксидные клеи в быту и промышленности.

Сфера применения

Направления деятельности, где используются эпоксидные клеи, включают:

- Строительство. Составы с эпоксидной смолой заливают в стяжки и балки для упрочнения конструкций, заполняют ими трещины в бетонных плитах. Чтобы повысить влагостойкость сэндвич панелей и плит, их покрывают тонким слоем эпоксидки.

- Автомобилестроение. Благодаря прочным эпоксидным составам с наполнителями можно отремонтировать обшивку авто; заделать неровности и отверстия, возникшие в результате коррозии металла. Клеи используются для скрепления некоторых деталей при сборке.

- Авиастроение, судостроение. Обработанные эпоксидными составами покрытия отлично отталкивают воду и проявляют большую механическую стойкость.

- Быт. Влагостойкий, прочный клей пригодится для проклейки плитки или сантехники, склеивания мебели, сцепления поверхностей при декорировании.

Клей является не только соединяющим веществом, но и превосходным герметиком.

ТОП 5 эпоксидных клеев

Самые популярные эпоксидные клеи — Момент, Зубр, Супер-Хват, ЭДП, которые можно встретить в любом строительном магазине. Отдельно выделяют группы эпоксидных составов производства Германии, Америки, Белоруссии, отличающиеся повышенной прочностью, термостойкостью и высоким качеством.

Loctite ЕА 3450

Торговая марка Loctite (Германия) представляет клей эпоксидный ЕА 3450. Обширная сфера применения сделала продукцию узнаваемой и востребованной. Loctite ЕА 3450 относится к универсальным и способен скреплять поверхности металла, пластика, дерева, керамики. Распространено использование ЕА 3450 для вклеивания оконных рам, изготовленных из алюминия.

Цвет — серый. При нанесении ЭК застывает при комнатной температуре. Время фиксации на стали при пескоструйной обработке — 15 мин.

Стойкость клея снижается при повышении температуры, поэтому использовать его на поверхностях, нагревающихся до 50°С и выше, не рекомендуется.

Клей продается в картушах с ручным пистолетом для равномерного смешивания компонентов. Полное отверждение состава наступает в течение 24 ч, для ускорения полимеризации поверхности можно нагреть.

Полное отверждение состава наступает в течение 24 ч, для ускорения полимеризации поверхности можно нагреть.

WEICON Fast-Metal Minute-Adhesive

Клей немецкой фирмы WEICON идеально подходит для склеивания грубых, плохо прилегающих поверхностей. Его особенность — высокое содержание волокон, что позволяет составу справляться с заполнением трещин и зазоров. Характер поверхности значения не имеет: ast-Metal Minute-Adhesive проявляет высокую адгезию с металлами, деревом, керамикой, стеклом, камнем.

Цвет — серый, соотношение ЭС: отвердитель равно 1:1. Температура отверждения составляет +6…40°С. Жизнеспособность материала емкостью 10 мл при температуре 20°С составляет 3-4 мин. Клей отличается высокой термостойкостью. Состав не меняет свойств при температуре -50…+145°С.

Благодаря грамотно подобранной комбинации смол и отвердителей, Веикон не кристаллизуется. Использование WEICON Fast-Metal Minute-Adhesive не причинит вреда здоровью пользователей, поскольку соответствует нормативам безопасности ЕС.

WEICON Ceramic BL

Отдельного внимания заслуживает состав WEICON Ceramic BL. В качестве наполнителя в данном эпоксидном композите используется карборунд и циркон, что делает состав очень прочным к механическим воздействиям и износостойким к истиранию. WEICON Ceramic BL наносится для снижения повреждений трубопроводной арматуры, отливок, лопастей.

Цвет состава — синий. Жизнеспособность WEICON Ceramic BL при температуре 20°С составляет 2 мин, что позволяет не торопиться при обработке. Полная прочность клея достигается через 24 ч. Клей легко наносится, а после отверждения дает небольшую усадку — всего 0,02%. Состав выдерживает сложные условия эксплуатации благодаря водостойкости термостойкости (-35…+180°С).

Minute Multi-Metal Epoxy

Компания Permatex представляет эпоксидный клей, соединяющий металлические поверхности в считанные минуты. При использовании на тонкостенных поверхностях, Minute Multi-Metal Epox становится заменой пайки и сварки.

При температуре около 24°С клей превращается в гель через 5 мин, затвердевает через 16 часов, после чего в нем можно сверлить отверстия, нарезать резьбу или проводить обработку напильником. Состав выдерживает температуру -51…+149°С.

Заполняя зазоры, Minute Multi-Metal Epoxy не дает усадки, защищает поверхности от воздействия жидкостей и химически агрессивной среды.

WURTH клей двухкомпонентный

Белорусская компания WURTH разработала двухкомпонентный клей, имеющий высокую прочность на разрыв. Основные его преимущества — высокая скорость высыхания, возможность нанесения на различные поверхности: сталь, алюминий, латунь, медь и прочие металлы; ПХВ, стекло, керамику, бетонные изделия, полиуретан.

Состав схватывается через 5 мин. после нанесения, а полностью затверживает через 24 ч. Термостойкость равна — -30…85°С.

WURTH становится практически невиден после высыхания и сохраняет эстетически привлекательный вид изделия. После отвердения шов можно подвергать механической обработке, он поддается сверлению, не растрескивается при сильном механической воздействии.

После отвердения шов можно подвергать механической обработке, он поддается сверлению, не растрескивается при сильном механической воздействии.

Клеи на основе эпоксидной смолы применяются в автомобиле- и авиастроении, в строительстве и в быту. Их составы очень разнообразны, поэтому при выборе необходимо учитывать сферу применения, параметры (жизнеспособность, рабочая температура, электропроводность, водостойкость), и внимательно изучить инструкцию. Правильное соединение компонентов гарантирует достижение ожидаемого результата.

Тэги: СмолаСоставКлей

Продукция из статьи:

Композит Weicon Ceramic BL

Композит Weicon Ceramic BL

Weicon

Клей Weicon Fast-Metal

Клей Weicon Fast-Metal

Предыдущая статьяТвердосмазочные покрытия Modengy Следующая статьяМеталлополимеры WEICON

Смазка для суппортов и направляющих

2020-06-16 09:43:05

Смазки для трубопроводной арматуры

2020-06-28 09:58:00

Низкотемпературные смазки

2020-07-04 05:11:12

Гальваническое покрытие

2020-07-25 15:29:11

Металлополимеры Chester Molecular

2020-07-24 19:22:01

Цианоакрилатные клеи

2020-08-02 10:22:02

Промышленная химия WEICON

2020-07-31 22:07:05

Компаунд водостойкий

2020-08-29 01:24:08

Влияние добавления наночастиц меди на клей на основе эпоксидной смолы и адгезионные свойства

Реферат

Клеи на основе эпоксидной смолы широко используются для ремонта или соединения металлических листов в промышленности. Благодаря превосходным механическим свойствам металлические наночастицы могут быть выбраны в качестве добавки к эпоксидному клею. Можно ожидать, что прочность наночастиц Cu (CuNP) улучшит механические свойства чистой эпоксидной смолы. В этом исследовании CuNP добавляли в различных весовых соотношениях, таких как 1, 2, 5, 10, 15 и 20%, в клей на основе эпоксидной смолы. Для получения механических свойств были проведены испытания на растяжение образцов собачьей кости и испытания на растяжение одинарных соединений внахлестку при сдвиге внахлестку. Для исследования механизмов разрушения разрушенные поверхности образцов для испытаний на растяжение и соединенных клеем листов были визуализированы с помощью сканирующего электронного микроскопа. Термические свойства клеев были получены с использованием термогравиметрического анализа и дифференциального термического анализа. Механические и термические свойства клея на основе эпоксидной смолы были улучшены за счет добавления CuNP. Наилучшие соотношения добавления CuNP в эпоксидную смолу были получены как с механической, так и с термической точек зрения.

Благодаря превосходным механическим свойствам металлические наночастицы могут быть выбраны в качестве добавки к эпоксидному клею. Можно ожидать, что прочность наночастиц Cu (CuNP) улучшит механические свойства чистой эпоксидной смолы. В этом исследовании CuNP добавляли в различных весовых соотношениях, таких как 1, 2, 5, 10, 15 и 20%, в клей на основе эпоксидной смолы. Для получения механических свойств были проведены испытания на растяжение образцов собачьей кости и испытания на растяжение одинарных соединений внахлестку при сдвиге внахлестку. Для исследования механизмов разрушения разрушенные поверхности образцов для испытаний на растяжение и соединенных клеем листов были визуализированы с помощью сканирующего электронного микроскопа. Термические свойства клеев были получены с использованием термогравиметрического анализа и дифференциального термического анализа. Механические и термические свойства клея на основе эпоксидной смолы были улучшены за счет добавления CuNP. Наилучшие соотношения добавления CuNP в эпоксидную смолу были получены как с механической, так и с термической точек зрения.

Введение

Склеивание деталей из сходных и/или разнородных материалов широко используется как промышленный процесс 1, 2 . Склеивание клеем широко используется во многих областях промышленности, от аэрокосмической до медицинской 3,4,5,6 . Из-за их превосходных физических, химических, электрических и механических свойств эти типы соединений предпочитают многие специалисты, от инженеров до врачей .7, 8 . Для этих типов соединений используются многие клеевые материалы, такие как полимеры, металлы и т. д. Одним из них является клей на основе эпоксидной смолы. Было опубликовано множество исследований эпоксидной смолы и ее микро- или нанодобавок 9,10,11,12 . Одной из областей применения клея на основе эпоксидной смолы является ремонт или заделка деталей 13 . Например, внешняя поверхность корпуса самолета может быть повреждена ударом предмета, когда он летит на большой скорости. Для ремонта этих типов деталей необходим подходящий клей, совместимый с материалом внешней поверхности самолета 14 . Эти типы приложений также можно встретить во многих промышленных практиках. Ожидается, что клеевые соединения будут вести себя так же, как механические свойства основного материала. По этой причине механические свойства эпоксидных клеев необходимо улучшать путем добавления некоторых добавок при нанесении на металлические поверхности 15 . Смесь эпоксидной смолы и ее отвердителя проявляет хрупкость после отверждения смеси. Но ожидается, что некоторые применения этих типов клеев будут пластичными, особенно соединения металл-металл 9.0009 16, 17 . Механические свойства клея на основе эпоксидной смолы можно улучшить с помощью некоторых добавок 18,19,20 .

Одной из областей применения клея на основе эпоксидной смолы является ремонт или заделка деталей 13 . Например, внешняя поверхность корпуса самолета может быть повреждена ударом предмета, когда он летит на большой скорости. Для ремонта этих типов деталей необходим подходящий клей, совместимый с материалом внешней поверхности самолета 14 . Эти типы приложений также можно встретить во многих промышленных практиках. Ожидается, что клеевые соединения будут вести себя так же, как механические свойства основного материала. По этой причине механические свойства эпоксидных клеев необходимо улучшать путем добавления некоторых добавок при нанесении на металлические поверхности 15 . Смесь эпоксидной смолы и ее отвердителя проявляет хрупкость после отверждения смеси. Но ожидается, что некоторые применения этих типов клеев будут пластичными, особенно соединения металл-металл 9.0009 16, 17 . Механические свойства клея на основе эпоксидной смолы можно улучшить с помощью некоторых добавок 18,19,20 . Как размер, так и тип добавок могут улучшить превосходные свойства матрицы 21,22,23 . Макро-, микро- или наночастицы обладают свойствами и эффектами, отличными от их объемной формы 24 . Например, наноразмерные металлические частицы обладают лучшими механическими свойствами 25, 26 . Механические или физические свойства клея на основе эпоксидной смолы можно улучшить, добавив несколько металлических наночастиц. Более высокое весовое соотношение добавок может отрицательно сказаться на композитах из-за того, что эти добавки трудно равномерно диспергировать в матрице. Кроме того, более высокие соотношения добавок могут быть причиной более низкой адгезии между матрицей и добавкой.

Как размер, так и тип добавок могут улучшить превосходные свойства матрицы 21,22,23 . Макро-, микро- или наночастицы обладают свойствами и эффектами, отличными от их объемной формы 24 . Например, наноразмерные металлические частицы обладают лучшими механическими свойствами 25, 26 . Механические или физические свойства клея на основе эпоксидной смолы можно улучшить, добавив несколько металлических наночастиц. Более высокое весовое соотношение добавок может отрицательно сказаться на композитах из-за того, что эти добавки трудно равномерно диспергировать в матрице. Кроме того, более высокие соотношения добавок могут быть причиной более низкой адгезии между матрицей и добавкой.

Клеевые соединения можно использовать при различных температурах. Долговечность и прочность при экстремальных температурах всегда были существенным ограничением клеев 17 . При ремонте некоторых электронных деталей с помощью клея на основе эпоксидной смолы их можно предохранить от неблагоприятного воздействия более высоких температур пайки или сварки 27 . Клеевые материалы могут состоять из нескольких компонентов. Подобно композиционным материалам, эти материалы можно разделить на две части: матрицу и добавки. Выбор матрицы и добавок связан с прилипающими поверхностями материала. Клеи на основе эпоксидной смолы можно использовать на многих сцепляющихся материалах, таких как полимеры, дерево, металлы и т. д. Некоторые частицы можно использовать в качестве добавки к клеям на основе эпоксидной смолы 28,29,30 . CuNP используются во многих областях в виде сплавов или отдельно, а не в их объемной или микроразмерной форме. Из-за пластичного поведения Cu пластичность эпоксидной смолы можно повысить, добавив CuNP.

Клеевые материалы могут состоять из нескольких компонентов. Подобно композиционным материалам, эти материалы можно разделить на две части: матрицу и добавки. Выбор матрицы и добавок связан с прилипающими поверхностями материала. Клеи на основе эпоксидной смолы можно использовать на многих сцепляющихся материалах, таких как полимеры, дерево, металлы и т. д. Некоторые частицы можно использовать в качестве добавки к клеям на основе эпоксидной смолы 28,29,30 . CuNP используются во многих областях в виде сплавов или отдельно, а не в их объемной или микроразмерной форме. Из-за пластичного поведения Cu пластичность эпоксидной смолы можно повысить, добавив CuNP.

Это исследование посвящено применению наночастиц меди в клеях на основе эпоксидной смолы для промышленного склеивания. Листы Al (алюминиевый сплав) 2024-T3 соединяются с помощью клея на основе эпоксидной смолы и клея с добавлением CuNP. Содержание НЧ Cu выбрано равным 1, 2, 5, 10, 15 и 20% в весовых соотношениях. Алюминиевые листы, использованные в данном исследовании, широко используются в промышленности, особенно в авиационной промышленности. Ожидается, что добавление CuNP улучшит механические свойства клея. Однако на механические свойства может отрицательно повлиять более высокое весовое соотношение путем добавления CuNP. Этот негативный эффект также может быть связан с порошками микро- или более крупного размера 31 . По этой причине в качестве добавки к клеям были выбраны наночастицы. Предполагаемая область применения этого клея – ремонт или изготовление деталей машин или самолетов. Испытания на сдвиг и растяжение внахлест, термогравиметрический анализ (ТГА), дифференциальный термический анализ (ДТА) и сканирующая электронная микроскопия (СЭМ) были проведены для определения свойств клея и соединения.

Ожидается, что добавление CuNP улучшит механические свойства клея. Однако на механические свойства может отрицательно повлиять более высокое весовое соотношение путем добавления CuNP. Этот негативный эффект также может быть связан с порошками микро- или более крупного размера 31 . По этой причине в качестве добавки к клеям были выбраны наночастицы. Предполагаемая область применения этого клея – ремонт или изготовление деталей машин или самолетов. Испытания на сдвиг и растяжение внахлест, термогравиметрический анализ (ТГА), дифференциальный термический анализ (ДТА) и сканирующая электронная микроскопия (СЭМ) были проведены для определения свойств клея и соединения.

Экспериментальный

Материалы

Эпоксидная смола (MGS® L285 Bisphenol A (BPA) Эпоксидное число/100 г составляет 0,59–0,65), а его отвердитель (MGS® h385) представляет собой тип циклоалифатического амина с концентрацией 70–90 % и смеси полиоксилалкиламинов с концентрацией 10–30 % производства Hexion (в Испании) и приобретенного у Dost Kimya (в Турции). ) был использован в этом исследовании. Плотность эпоксидной смолы/отвердителя составляет около 1 180–1 230/940–970 кг/м 3 , а вязкость составляет 600–900/50–100 мПа·с при 25 °C и времени гелеобразования эпоксидного отвердителя. системы составляет примерно 1 ч. Эпоксидная смола и отвердитель смешивались в весовом соотношении 100/40, как рекомендовано производителем. Это соотношение можно выразить через стехиометрические отношения как 71,4–28,6%. Клейкие листы из алюминиевого сплава, приобретенные у TAI (Turkish Aircraft Industry в Турции), использовали в качестве клейкого материала с размерами 1,6 × 25 × 101,6 (в мм). CuNP, использованные в этом исследовании, были приобретены у компании Genbiotek Biosystem Laboratory в Турции. Форма и размер CuNP показаны на рис. 1. CuNP имеют разный диаметр, как показано на рис. 1. Средний диаметр CuNP составляет 70 нм. Ожидается, что такое изменение размера частиц положительно влияет на свойства клея.

) был использован в этом исследовании. Плотность эпоксидной смолы/отвердителя составляет около 1 180–1 230/940–970 кг/м 3 , а вязкость составляет 600–900/50–100 мПа·с при 25 °C и времени гелеобразования эпоксидного отвердителя. системы составляет примерно 1 ч. Эпоксидная смола и отвердитель смешивались в весовом соотношении 100/40, как рекомендовано производителем. Это соотношение можно выразить через стехиометрические отношения как 71,4–28,6%. Клейкие листы из алюминиевого сплава, приобретенные у TAI (Turkish Aircraft Industry в Турции), использовали в качестве клейкого материала с размерами 1,6 × 25 × 101,6 (в мм). CuNP, использованные в этом исследовании, были приобретены у компании Genbiotek Biosystem Laboratory в Турции. Форма и размер CuNP показаны на рис. 1. CuNP имеют разный диаметр, как показано на рис. 1. Средний диаметр CuNP составляет 70 нм. Ожидается, что такое изменение размера частиц положительно влияет на свойства клея.

ПЭМ-изображение наночастиц меди.

Изображение в полный размер

Методы

В этом исследовании было приготовлено семь типов клеев на основе эпоксидной смолы, и состав изготовленных клеев представлен в таблице 1. Для достижения хорошего соединения между клеем и поверхностями адгезива химически был проведен процесс травления в соответствии с ASTM D2651 и фосфорное анодирование в соответствии с ASTM D3933. Эпоксидную смолу и НЧ Cu перемешивали с помощью гомогенизатора с ультразвуковым зондом Bandelin HD 2200 (производства Германии) в бане со льдом в течение 30 мин при 20 кГц, 70 Вт. На перемешивающем устройстве был установлен уровень мощности 25%. Перемешивание прекращали каждые 10 мин, чтобы избежать перегрева и свести к минимуму повреждение наночастиц из-за ультразвуковых колебаний. Процедуру перемешивания повторяли до получения однородной смеси 32 . В соответствии с рекомендациями производителя температура смеси ограничивалась от + 10 до + 50 °C в ледяной бане. Затем смесь выдерживали в вакууме в течение 10 мин при 0,02 МПа, чтобы избежать пузырьков воздуха. Наконец, в смесь добавляли отвердитель в весовом соотношении 100/40, как рекомендует производитель, и механически перемешивали в течение 10 мин. Смеси выдерживали 5 мин в вакууме при 0,05 МПа для удаления пузырьков. Полученный клейкий материал использовали для изготовления как образцов для испытаний на растяжение в виде собачьей кости, так и образцов для испытаний на растяжение с односторонним соединением внахлестку (SLJ).

Наконец, в смесь добавляли отвердитель в весовом соотношении 100/40, как рекомендует производитель, и механически перемешивали в течение 10 мин. Смеси выдерживали 5 мин в вакууме при 0,05 МПа для удаления пузырьков. Полученный клейкий материал использовали для изготовления как образцов для испытаний на растяжение в виде собачьей кости, так и образцов для испытаний на растяжение с односторонним соединением внахлестку (SLJ).

Полноразмерный стол

Образцы для испытаний на растяжение заливали в открытую форму. Открытая стальная форма была подготовлена и рассчитана в соответствии с ASTM D638-10, и была рассчитана полость формы. Испытания внахлестку проводили в соответствии со стандартом ASTM D1002-10. Рассчитывали полость между двумя адгезивами (0,2 × 12,7 × 25,4 мм). Количество клея регулировали таким образом, чтобы можно было заполнить все полости.

Для изготовления объемных образцов могут применяться различные методыf 33 . Механические свойства клеевых соединений были получены в соответствии со стандартом ASTM F2255, а образцы для испытаний на растяжение собачьей кости были подготовлены в соответствии со стандартом ASTM D638-10 для определения механических свойств клеевых материалов. Для достоверности результатов было испытано пять образцов с одинаковым составом. На этих образцах были проведены испытания на растяжение для определения механических свойств клеев с использованием машины для испытаний на растяжение серии Shimadzu AGS X (произведенной в Японии) в комнатных условиях (25 °C и относительная влажность 60%). Осевые и поперечные смещения измерялись с помощью двухосного экстензометра модели Epsilon 3560 во время испытаний на растяжение.

Механические свойства клеевых соединений были получены в соответствии со стандартом ASTM F2255, а образцы для испытаний на растяжение собачьей кости были подготовлены в соответствии со стандартом ASTM D638-10 для определения механических свойств клеевых материалов. Для достоверности результатов было испытано пять образцов с одинаковым составом. На этих образцах были проведены испытания на растяжение для определения механических свойств клеев с использованием машины для испытаний на растяжение серии Shimadzu AGS X (произведенной в Японии) в комнатных условиях (25 °C и относительная влажность 60%). Осевые и поперечные смещения измерялись с помощью двухосного экстензометра модели Epsilon 3560 во время испытаний на растяжение.

Результаты испытаний на растяжение представлены на рис. 2. Площадь под кривой напряжения-деформации определяет ударную вязкость материала 34 , которая представляет собой общую энергию проведенных материалов. Эти значения были рассчитаны и представлены в таблице 2.

Результаты испытаний на растяжение при постоянной скорости траверсы 1 мм/мин.

Таблица 2 Механические свойства клеевых материалов.Полноразмерная таблица

Точность результатов испытаний на прочность клеевых соединений зависит от условий, в которых осуществляется процесс склеивания. По этой причине были проведены испытания на растяжение одинарного соединения внахлестку в соответствии со стандартом ASTM D1002-10 для получения адгезивных свойств с использованием машины для испытаний на растяжение Shimadzu AGS X при постоянной скорости траверсы 1 мм/мин. Металлические прокладки в местах захвата образцов устанавливали для исключения эффекта изгиба во время испытания на растяжение. В соответствии с ASTM D3933-98, химически подготовленные адгезивы, имеющие длину линии скрепления 12,7 мм, были соединены вместе, как показано на рис. 3.

Изображение в полный размер

Толщина SLJ ( t = 0,2 мм) была обеспечена за счет использования прокладок соответствующей толщины в зонах захвата при испытаниях на растяжение, как показано на рис. 3. При использовании этих прокладок толщина клея 0,2 мм были получены воспроизводимо. Согласно инструкциям производителя, период ожидания между приготовлением клея и его нанесением на поверхность составляет не более 30 минут. В этом исследовании клей наливали на алюминиевую поверхность примерно за 15 минут и равномерно распределяли. Средние значения касательных напряжений ( τ ) и деформации сдвига ( γ ) были рассчитаны с использованием уравнений. (1) и (2) соответственно. Удлинение области соединения (ΔL) измеряли с помощью экстензометра Epsilon 3560. где значения w, L, Δ L, t и P — ширина (25 мм), длина линии соединения (12,7 мм), измеренное удлинение в месте соединения (мм), толщина (0,2 мм) соединения и предел прочности при растяжении. нагрузка (Н) соответственно. Множитель w.L — это площадь сдвига в клеевом соединении.

3. При использовании этих прокладок толщина клея 0,2 мм были получены воспроизводимо. Согласно инструкциям производителя, период ожидания между приготовлением клея и его нанесением на поверхность составляет не более 30 минут. В этом исследовании клей наливали на алюминиевую поверхность примерно за 15 минут и равномерно распределяли. Средние значения касательных напряжений ( τ ) и деформации сдвига ( γ ) были рассчитаны с использованием уравнений. (1) и (2) соответственно. Удлинение области соединения (ΔL) измеряли с помощью экстензометра Epsilon 3560. где значения w, L, Δ L, t и P — ширина (25 мм), длина линии соединения (12,7 мм), измеренное удлинение в месте соединения (мм), толщина (0,2 мм) соединения и предел прочности при растяжении. нагрузка (Н) соответственно. Множитель w.L — это площадь сдвига в клеевом соединении.

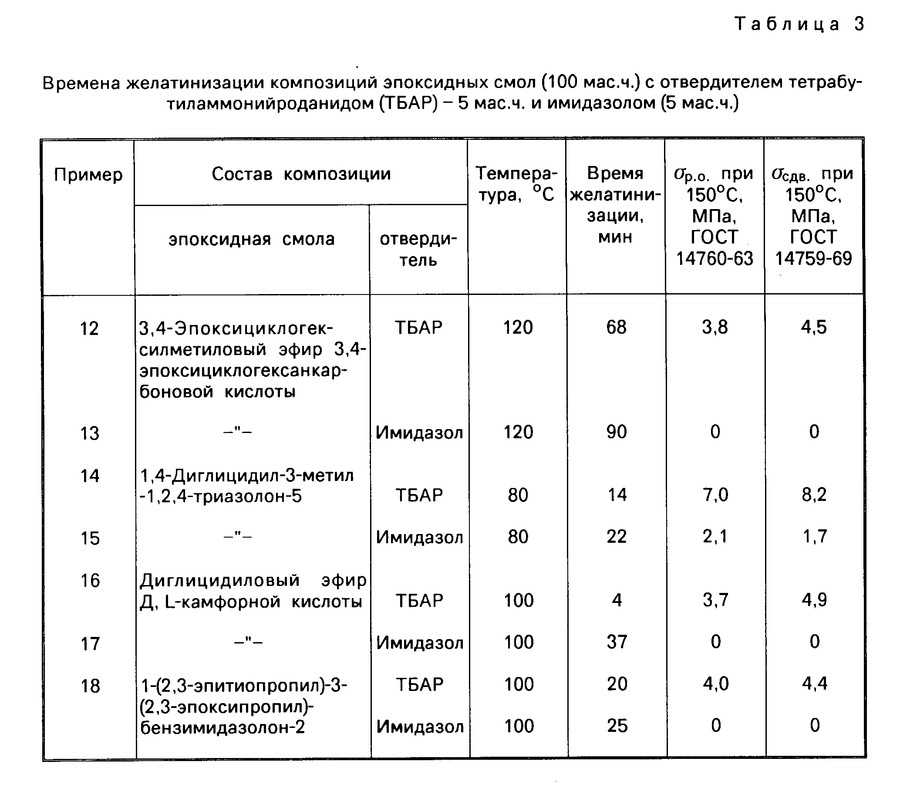

Прочность на сдвиг значений соединения, рассчитанных по формуле. (1) и данные на рис. 4 и в таблице 3 представляют собой максимальное напряжение результатов испытаний SLJ.

Результаты испытаний на растяжение при сдвиге внахлестку.

Изображение полного размера

Таблица 3 Прочность на сдвиг однонахлестных клеевых соединений.Полноразмерный стол

Для исследования типа разрушения после испытаний на растяжение поверхности разрыва как клея, так и адгезива (алюминиевые листы) были визуализированы с помощью сканирующего электронного микроскопа (СЭМ) модели Zeiss (LEO) 1430VP, изготовленного в Германии. Влияние содержания Cu на механизмы разрушения для некоторых образцов для испытаний на растяжение при разрушении и образцов для испытаний на растяжение SLJ можно увидеть на рис. 5, 6, 7 и 8 соответственно, при том же увеличении. Дисперсия CuNP в эпоксидной смоле также просматривалась с помощью СЭМ после испытаний на растяжение. Согласно изображениям СЭМ видно, что наночастицы были диспергированы в испытании на растяжение и на поверхностях изломов образцов SLJ. Однако наблюдались некоторые области агломерации CuNP, и считается, что причина этого связана со временем смешивания. Эпоксидная смола достигала более высоких температур после более длительного перемешивания, и это оказывало негативное влияние, поэтому процедуру перемешивания прекращали через каждые 10 минут. Частицы и эпоксидная матрица вели себя как единый композиционный материал. Практически все разрывы образцов были связаны с изломом эпоксидной смолы. Эта неудача может быть связана с высокой прочностью CuNP.

Однако наблюдались некоторые области агломерации CuNP, и считается, что причина этого связана со временем смешивания. Эпоксидная смола достигала более высоких температур после более длительного перемешивания, и это оказывало негативное влияние, поэтому процедуру перемешивания прекращали через каждые 10 минут. Частицы и эпоксидная матрица вели себя как единый композиционный материал. Практически все разрывы образцов были связаны с изломом эпоксидной смолы. Эта неудача может быть связана с высокой прочностью CuNP.

СЭМ-изображения разрушенных поверхностей образцов для испытаний на растяжение 10KX для NE.

Полноразмерное изображение

Рис. 6СЭМ-изображения поверхностей разрыва образцов для испытаний на растяжение 10KX для образцов 20CuE. Рисунок 7

Полноразмерное изображение

Рис. 8 СЭМ-изображения поверхностей разорванных одинарных соединений внахлестку 10KX для образцов 20CuE.

Изображение в полный размер

Термическая стабильность и свойства разложения клеев были получены с использованием методов термогравиметрического анализа (ТГА) и дифференциального термического анализа (ДТА). Результаты ТГА представлены на рис. 9. Эти тесты проводились с использованием устройства Setaram-Labsys DTA и TGA (производства Франции). При термическом анализе использовали примерно 8 г каждого отдельного образца. Диапазон температур был выбран 25–650 °С; все испытания проводились в атмосфере азота при скорости изменения температуры 10 °C/мин. С использованием значений термического анализа температуры потери массы представлены в Таблице 4 для выбранных точек потери массы, т. е. 5, 20, 70%, а не условий потери массы. Результаты ДТА образцов представлены на рис. 10. На графиках ДТА пики указывают на эндотермические реакции.

Рисунок 9 Результаты ТГА, % веса в зависимости от изменения температуры для различных клеевых материалов.

Изображение полного размера

Таблица 4 Массовые потери температуры.Полноразмерная таблица

Рисунок 10Результаты ДТА, тепловой поток (мВт) в зависимости от температуры для клеевых материалов.

Изображение полного размера

Почти все образцы демонстрируют эндотермическую реакцию в интервале температур 225–345 °С. Площадь под кривой этого температурного диапазона (в терминах зависимости теплового потока от времени) называется результирующим значением энтальпии плавления образца. Температура плавления (T M ), результирующая энтальпия плавления (ΔH) и температуры стеклования (T G ) образцов представлены в таблице 5.

Таблица 5 Тепловые свойства образцов.Полноразмерная таблица

Результаты испытаний

Механические испытания

Клеи на основе эпоксидной смолы демонстрируют хрупкое разрушение из-за наличия поперечных связей в полимерных цепях. В этом исследовании почти все отказы произошли в адгезивном режиме и были хрупкими, как и ожидалось, исходя из хрупкой природы эпоксидной смолы 35,36,37 . CuNP добавляли в различных массовых соотношениях, таких как 1, 2, 5, 10, 15 и 20%. Механические свойства эпоксидной смолы изменяли добавлением CuNP. Аналогичное исследование показало, что существует взаимосвязь между прочностью на сдвиг и соотношением наполнителей 38 . Как показано в таблице 2, самая высокая прочность на разрыв 96,34 ± 2,05 МПа была получена для образца для испытаний на растяжение 15CuE, а для образца NE — 86,42 ± 3,51 МПа. Значение модуля упругости может определять жесткость материала. Модуль упругости был получен как 3,846 ± 0,11 ГПа для NE, самое высокое значение 3,991 ± 0,16 ГПа было получено для образца 15CuE. Между образцами, содержащими CuNP, не наблюдается значительного изменения жесткости. Прочность материала можно рассматривать как энергию, которую материал может поглотить под действием внешних нагрузок до разрушения.

В этом исследовании почти все отказы произошли в адгезивном режиме и были хрупкими, как и ожидалось, исходя из хрупкой природы эпоксидной смолы 35,36,37 . CuNP добавляли в различных массовых соотношениях, таких как 1, 2, 5, 10, 15 и 20%. Механические свойства эпоксидной смолы изменяли добавлением CuNP. Аналогичное исследование показало, что существует взаимосвязь между прочностью на сдвиг и соотношением наполнителей 38 . Как показано в таблице 2, самая высокая прочность на разрыв 96,34 ± 2,05 МПа была получена для образца для испытаний на растяжение 15CuE, а для образца NE — 86,42 ± 3,51 МПа. Значение модуля упругости может определять жесткость материала. Модуль упругости был получен как 3,846 ± 0,11 ГПа для NE, самое высокое значение 3,991 ± 0,16 ГПа было получено для образца 15CuE. Между образцами, содержащими CuNP, не наблюдается значительного изменения жесткости. Прочность материала можно рассматривать как энергию, которую материал может поглотить под действием внешних нагрузок до разрушения. Значения ударной вязкости были получены путем расчета площади под кривой напряжение-деформация и связаны не только с напряжением, но и с максимальными значениями деформации. Ударная вязкость образца NE была получена как 0,405 × 10 –3 Дж/мм 3 , тогда как максимальное значение для образца 5CuE составило 0,360 × 10 –3 Дж/мм 3 . Это можно объяснить тем, что НЧ Cu более жесткие, чем эпоксидные смолы. Еще одним механическим свойством материала является коэффициент Пуассона. Это значение можно определить как способность материала к деформации в поперечном направлении нагрузки. Добавление наночастиц меди существенно не повлияло на коэффициенты Пуассона. На поведение деформации, как вдоль, так и по нормали к направлениям нагрузки, аналогичным образом повлияло добавление CuNP. Из-за этого коэффициенты Пуассона существенно не менялись.

Значения ударной вязкости были получены путем расчета площади под кривой напряжение-деформация и связаны не только с напряжением, но и с максимальными значениями деформации. Ударная вязкость образца NE была получена как 0,405 × 10 –3 Дж/мм 3 , тогда как максимальное значение для образца 5CuE составило 0,360 × 10 –3 Дж/мм 3 . Это можно объяснить тем, что НЧ Cu более жесткие, чем эпоксидные смолы. Еще одним механическим свойством материала является коэффициент Пуассона. Это значение можно определить как способность материала к деформации в поперечном направлении нагрузки. Добавление наночастиц меди существенно не повлияло на коэффициенты Пуассона. На поведение деформации, как вдоль, так и по нормали к направлениям нагрузки, аналогичным образом повлияло добавление CuNP. Из-за этого коэффициенты Пуассона существенно не менялись.

Адгезивные листы были склеены с использованием произведенных клеев, как показано на рис. 3, для получения клеящих свойств клеев. Из-за геометрии образца и направления нагрузки произошло разрушение по способу II. Деформации образцов измерялись только в области стыка. Средние значения прочности соединений на сдвиг представлены в таблице 3 по результатам испытаний SLJ. Из-за более низкой прочности (96,34 МПа) [при пределе текучести склеенных листов (320 МПа)] клея пластическая деформация склеенных листов не наблюдалась после испытаний на растяжение. В то время как прочность на сдвиг соединения с использованием клея NE была получена как 13,85 ± 0,374 МПа, самая высокая прочность на сдвиг соединения (15,52 ± 1,27 МПа) склеивания была получена для образца 10CuE, а минимальное значение (90,22 ± 0,498 МПа) было получено для образца 20CuE (см. Таблицу 3). Можно отметить, что CuNP улучшили связующие свойства образца 10CuE, но при более высоких соотношениях добавления отрицательно сказывалось сопротивление сдвигу SLJ.

Из-за геометрии образца и направления нагрузки произошло разрушение по способу II. Деформации образцов измерялись только в области стыка. Средние значения прочности соединений на сдвиг представлены в таблице 3 по результатам испытаний SLJ. Из-за более низкой прочности (96,34 МПа) [при пределе текучести склеенных листов (320 МПа)] клея пластическая деформация склеенных листов не наблюдалась после испытаний на растяжение. В то время как прочность на сдвиг соединения с использованием клея NE была получена как 13,85 ± 0,374 МПа, самая высокая прочность на сдвиг соединения (15,52 ± 1,27 МПа) склеивания была получена для образца 10CuE, а минимальное значение (90,22 ± 0,498 МПа) было получено для образца 20CuE (см. Таблицу 3). Можно отметить, что CuNP улучшили связующие свойства образца 10CuE, но при более высоких соотношениях добавления отрицательно сказывалось сопротивление сдвигу SLJ.

В то время как максимальная прочность на растяжение была получена для образца с добавлением 15 % масс. CuNP, а максимальная прочность соединения была получена для клея с добавлением 10 % масс. CuNP. Можно прокомментировать причину этого в том, что на полученное значение прочности соединения повлияли условия соединения, такие как шероховатость поверхности или адгезионный материал.

CuNP, а максимальная прочность соединения была получена для клея с добавлением 10 % масс. CuNP. Можно прокомментировать причину этого в том, что на полученное значение прочности соединения повлияли условия соединения, такие как шероховатость поверхности или адгезионный материал.

Морфологический анализ поверхностей изломов

СЭМ-анализ был выполнен для получения морфологии поверхностей изломов. На рис. 6 и 8 соответственно. Содержание CuNP можно увидеть на этих рисунках. Это видно также на рис. 5, 6, 7 и 8 видно, что шероховатость поверхности разрушенных образцов увеличивается при увеличении количества НЧ Cu. Эти результаты также совместимы с механическими испытаниями. Поверхности изломов образцов для испытаний на растяжение представлены на рис. 5 и 6. Поверхность излома образца NE отличалась от поверхности образцов с добавлением наночастиц меди. Плоские поверхности казались разрушенными для северо-восточного образца. Это можно прокомментировать как хрупкое разрушение эпоксидной смолы. Распространение трещин выглядело как прямые линии для образца NE, как показано на рис. 5 и 7, но образцы, содержащие CuNP, имеют разные поверхности излома, как показано на рис. 6 и 8. Морфологию поверхности образцов, содержащих НЧ Cu, можно назвать шероховатой. Это можно прокомментировать, поскольку механизм хрупкого разрушения эпоксидной смолы был изменен на пластичный за счет добавления CuNP в эпоксидную смолу.

Распространение трещин выглядело как прямые линии для образца NE, как показано на рис. 5 и 7, но образцы, содержащие CuNP, имеют разные поверхности излома, как показано на рис. 6 и 8. Морфологию поверхности образцов, содержащих НЧ Cu, можно назвать шероховатой. Это можно прокомментировать, поскольку механизм хрупкого разрушения эпоксидной смолы был изменен на пластичный за счет добавления CuNP в эпоксидную смолу.

Результаты термического анализа

Термические свойства клеевых материалов были исследованы методами ТГА и ДТА. Температура стеклования (T G ) является одним из тепловых свойств полимерного материала. Это значение ограничивает температуру использования клея 39 . Максимальное значение T G (67,1 °C) было получено для образца NE, а минимальное (56,23 °C) — для образца 20CuE (см. Таблицу 5). Аналогичные результаты (уменьшение T G за счет добавления частиц) были получены в предыдущем исследовании для добавления частиц нанокремнезема 9. 0009 38 . Еще одним тепловым свойством является температура разложения полимерного материала. Температуру разложения можно назвать пределом термостойкости материала. Термическую стабильность материала можно наблюдать по результатам ТГА. На рис. 9 видно, что по результатам ТГА не наблюдалось какой-либо значительной потери массы при температуре выше 421,6 °C для образца 20CuE. При этой температуре образец 20CuE сохранился до 31% массы. Как и ожидалось, максимальная потеря массы (88%) произошла для образца NE при 440,7 °C. Максимальная температура разложения была получена для 5CuE как 592,5 °C, тогда как минимум 589,5 °C для образца 10CuE. Эти результаты показывают, что добавление CuNP не оказывает существенного влияния на температуру разложения. Температура плавления образца NE (276,8 °C) была увеличена до 308,7 °C для образца 15CuE путем добавления CuNP. Хотя самое высокое значение температуры плавления (308,7°C) было у 15CuE, для образца 20CuE оно составило 282,5°C.

0009 38 . Еще одним тепловым свойством является температура разложения полимерного материала. Температуру разложения можно назвать пределом термостойкости материала. Термическую стабильность материала можно наблюдать по результатам ТГА. На рис. 9 видно, что по результатам ТГА не наблюдалось какой-либо значительной потери массы при температуре выше 421,6 °C для образца 20CuE. При этой температуре образец 20CuE сохранился до 31% массы. Как и ожидалось, максимальная потеря массы (88%) произошла для образца NE при 440,7 °C. Максимальная температура разложения была получена для 5CuE как 592,5 °C, тогда как минимум 589,5 °C для образца 10CuE. Эти результаты показывают, что добавление CuNP не оказывает существенного влияния на температуру разложения. Температура плавления образца NE (276,8 °C) была увеличена до 308,7 °C для образца 15CuE путем добавления CuNP. Хотя самое высокое значение температуры плавления (308,7°C) было у 15CuE, для образца 20CuE оно составило 282,5°C.

Температуры, при которых начинается и заканчивается разложение материала, определяют область использования материала. Это свойство можно изменить добавками в полимерный материал. Как видно из таблицы 4, значительных изменений как начальной, так и конечной температуры разложения не происходит. В конце испытаний остаточную массу увеличили за счет увеличения содержания CuNP, как и ожидалось. Эти остатки состоят почти только из CuNP. Практически для всех образцов при ТГА не наблюдается существенной потери массы, которая происходила до 250 °С. После этой температуры термическая стабильность быстро терялась до 400°С. Максимум температуры начала потери массы был получен для образца 5CuE, а минимум – для 15CuE. После потери массы стартовая температура была устойчивой, а для всех образцов происходила быстрая потеря массы до 370 °С.

Это свойство можно изменить добавками в полимерный материал. Как видно из таблицы 4, значительных изменений как начальной, так и конечной температуры разложения не происходит. В конце испытаний остаточную массу увеличили за счет увеличения содержания CuNP, как и ожидалось. Эти остатки состоят почти только из CuNP. Практически для всех образцов при ТГА не наблюдается существенной потери массы, которая происходила до 250 °С. После этой температуры термическая стабильность быстро терялась до 400°С. Максимум температуры начала потери массы был получен для образца 5CuE, а минимум – для 15CuE. После потери массы стартовая температура была устойчивой, а для всех образцов происходила быстрая потеря массы до 370 °С.

Потеря массы продолжалась при меньшем количестве при более высоких температурах, превышающих 370 °C. Выше этой температуры образец НЭ потерял почти всю свою массу. Причиной минимальной потери массы образца 20CuE может быть максимальное содержание НЧ Cu в этом образце и частицы Cu, которые не претерпели никаких изменений выше температуры разложения. Температуры разложения образцов находились в узком интервале от 589,5 до 529,2 °С. Выше этой температуры почти все эпоксидные составы образцов полностью разлагались. Почти во всех образцах не наблюдается значительного изменения температуры разложения (начала или конца). Причиной этого могут быть НЧ Cu, которые оказались не такими эффективными, как в начале испытаний.

Температуры разложения образцов находились в узком интервале от 589,5 до 529,2 °С. Выше этой температуры почти все эпоксидные составы образцов полностью разлагались. Почти во всех образцах не наблюдается значительного изменения температуры разложения (начала или конца). Причиной этого могут быть НЧ Cu, которые оказались не такими эффективными, как в начале испытаний.

Другим термическим свойством клея является энергия плавления, и она была получена с использованием результатов ДТА. Все образцы продемонстрировали эндотермическую реакцию в интервале между 225 и 345 °C, как показано на рис. 10. Максимальная энергия плавления (энтальпия) была получена для образца 1CuE. Почти все значения энтальпии образцов, содержащих Cu, были выше, чем у образца NE. Наночастицы Cu поглощали тепло с начала испытания ДТА до 225 °C и отдавали это тепло в течение интервала плавления.

Обсуждение

Исследований клеев на эпоксидной основе с медными наночастицами, обсуждаемых в данном исследовании, обнаружено не было. В исследовании 40 о влиянии наночастиц серебра, украшенных нанопластинами нитрида бора, включенных в эпоксидный клей, на термостойкость, термостойкость увеличилась. Эти результаты согласуются с результатами, полученными в этом исследовании, и показаны на графике ТГА. В том же исследовании был также проведен динамический механический анализ, и было показано, что он обеспечивает оптимальные механические свойства для 20% добавки частиц. В этом исследовании было установлено, что эта доля составляет 10 % масс. для добавки CuNP. Электрические и механические свойства эпоксидного клея были улучшены за счет добавления МУНТ и наночастиц Ag 41 . В этом исследовании эпоксидный клей, состоящий из 0,5 % масс. MWCNT и 0,5 % масс. Ag, показал более высокие механические свойства, чем чистая эпоксидная смола.

В исследовании 40 о влиянии наночастиц серебра, украшенных нанопластинами нитрида бора, включенных в эпоксидный клей, на термостойкость, термостойкость увеличилась. Эти результаты согласуются с результатами, полученными в этом исследовании, и показаны на графике ТГА. В том же исследовании был также проведен динамический механический анализ, и было показано, что он обеспечивает оптимальные механические свойства для 20% добавки частиц. В этом исследовании было установлено, что эта доля составляет 10 % масс. для добавки CuNP. Электрические и механические свойства эпоксидного клея были улучшены за счет добавления МУНТ и наночастиц Ag 41 . В этом исследовании эпоксидный клей, состоящий из 0,5 % масс. MWCNT и 0,5 % масс. Ag, показал более высокие механические свойства, чем чистая эпоксидная смола.

Заключение

Это исследование было проведено для изучения влияния добавления наночастиц меди на свойства эпоксидных клеев. Эпоксидная смола затвердевает путем добавления отвердителя. После отверждения эти типы клеев проявляют хрупкое поведение. Но также этот тип клея используется для ремонта или соединения металлических компонентов. Для этого от клея на основе эпоксидной смолы требуется пластичность. Из-за этого CuNP добавляли в клей на основе эпоксидной смолы в различных весовых соотношениях, таких как 1, 2, 5, 10, 15 и 20% масс.

После отверждения эти типы клеев проявляют хрупкое поведение. Но также этот тип клея используется для ремонта или соединения металлических компонентов. Для этого от клея на основе эпоксидной смолы требуется пластичность. Из-за этого CuNP добавляли в клей на основе эпоксидной смолы в различных весовых соотношениях, таких как 1, 2, 5, 10, 15 и 20% масс.

При подготовке образцов для этого исследования чистую эпоксидную смолу использовали в чистом виде с помощью ультразвукового миксера, но образцы композита необходимо было смешать с CuNP. После смешивания образцы выдерживали в вакууме, чтобы избежать образования пузырьков воздуха при смешивании ультразвуковым миксером. Этот процесс не мог полностью удалить пузырьки воздуха в композитных образцах. Но чистые образцы эпоксидной смолы не имели пузырьков воздуха. По этой причине некоторые механические свойства, полученные в результате испытаний на растяжение, не являются такими высокими, как ожидалось. Этой негативной ситуации можно было бы избежать, смешав чистый образец эпоксидной смолы ультразвуковым миксером. Но это применение было бессмысленным для пользователя клея.

Но это применение было бессмысленным для пользователя клея.

Изучив приведенные СЭМ-изображения, можно увидеть, что CuNP были распределены почти однородно. Но есть небольшие и немногочисленные агломерированные области, которые также видны на изображении СЭМ. Чем больше время перемешивания, тем более однородная смесь может быть получена. В этом случае процесс смешивания может быть вредным для эпоксидной смолы или наночастиц из-за повышения температуры и механического воздействия ультразвуковых волн.

Модуль упругости чистой эпоксидной смолы был уменьшен за счет добавления CuNP. Из этого результата можно сделать вывод, что пластичность клея на основе эпоксидной смолы повысилась.

Прочность клея и прочность соединения — это разные характеристики клеящего материала. Максимальная прочность на растяжение (96,34 МПа) объемного образца была получена для образца с добавлением 15% масс. наночастиц меди, но максимальная прочность соединения (15,52 МПа) была получена для образца с добавлением 10% наночастиц меди. После испытаний SLJ почти все отказы произошли из-за адгезии (разрыв между адгезивом и адгезивом). Это может быть прокомментировано тем, что не может быть достигнута идеальная интеграция между адгезивом и адгезивами, или прочность композитного клея выше, чем связь между адгезивом и поверхностями адгезивов.

После испытаний SLJ почти все отказы произошли из-за адгезии (разрыв между адгезивом и адгезивом). Это может быть прокомментировано тем, что не может быть достигнута идеальная интеграция между адгезивом и адгезивами, или прочность композитного клея выше, чем связь между адгезивом и поверхностями адгезивов.

Эти разные результаты могут быть связаны с состоянием поверхности адгезивных материалов. Также можно сделать вывод, что наночастицы повлияли на адгезию между адгезивом и поверхностями адгезива». Свойство объемного образца является определяющим только для клеевого материала. С точки зрения механических свойств соотношение наночастиц Cu 15% можно назвать оптимальным значением для клея, но если мы используем этот материал в качестве клея, необходимо выбрать весовое соотношение 10%. При более высоком соотношении частиц граница раздела между клеем и адгезивом становится меньше. Из-за этого эффекта можно рекомендовать соотношение наночастиц Cu 10 мас.% как подходящее для соединений Al-Al.

Механизм изменения механических свойств можно прокомментировать следующим образом: CuNP сопротивляются деформации эпоксидной смолы. Деформация чистого образца для испытаний на растяжение эпоксидной смолы выше, чем образцы с добавлением наночастиц. Но добавление CuNP отрицательно повлияло на адгезию между склеиваемыми поверхностями и клеем.

Еще одним важным свойством клея является термическая стабильность и температура стеклования. Специально для металлических адгезивов клей должен сохранять свои свойства в диапазоне температур применения. При более высоких соотношениях наночастиц Cu в клее на основе эпоксидной смолы термическая стабильность клея снижалась. Причину этого можно представить как поглощение тепла металлическими наночастицами в эпоксидной смоле в начале термического анализа, а затем этот CuNP ведет себя как источник тепла в смеси. Если передача тепла продолжается, эпоксидная матрица достигает температуры разложения. Чтобы сохранить термическую стабильность эпоксидной смолы, максимальное содержание наночастиц Cu должно быть выбрано равным 20 % масс.

Ссылки

Будинас, Р. Г., Нисбетт, Дж. К. и Шигли, Дж. Э. Машиностроительный проект Шигли. Машиностроительный проект Шигли (McGraw-Hill, Нью-Йорк, 2020 г.).

Google ученый

da Silva, LFM, Öchsner, A. & Adams, R.D. Справочник по технологии склеивания. Справочник по технологии склеивания (Springer, Берлин, 2018 г.).

Книга Google ученый

Шао, Х. и Стюарт, Р. Дж. Биомиметические подводные клеи с механизмами отверждения, активируемыми окружающей средой. Доп. Матер. 22 , 729–733 (2010).

КАС Статья Google ученый

Thiedman, W., Tolan, F.C., Pearce, P.J. & Morris, M. Силановые аппреты в качестве промоторов адгезии для аэрокосмических конструкционных пленочных клеев.

КАС Статья Google ученый

Буткус, Л. М., Матерн, П. Д. и Джонсон, В. С. Свойства растяжения и вязкость разрушения при плоском напряжении тонкопленочных аэрокосмических клеев. J. Прилипатели. 66 , 251–273 (1998).

КАС Статья Google ученый

Сент-Клер, А.К. и Сент-Клер, Т.Л. Разработка аэрокосмических полиимидных клеев. НАСА Тех. Памятка. 84587 , 1–27 (1982).

Google ученый

Hu, G., Zhang, X., Liu, L. & Weng, L. Улучшение адгезионных свойств оксида графена/эпоксидной смолы путем модификации интерфейса. Высокая производительность. Полим. 31 (3), 341–349 (2019).

КАС Статья Google ученый

«>Аоки М., Шундо А., Окамото К., Ганбе Т. и Танака К. Выделение аминного компонента в модельной эпоксидной смоле на границе раздела меди. Полим. J. 51 , 359–363 (2019).

КАС Статья Google ученый

Пролонго, С. Г., Дель Росарио, Г. и Уренья, А. Сравнительное исследование адгезионных свойств различных эпоксидных смол. Междунар. Дж. Адхес. Адгезив. 26 , 125–132 (2006).

КАС Статья Google ученый

Fernández Zapico, G., Ohtake, N., Akasaka, H. & Munoz-Guijosa, J.M. Упрочнение эпоксидной смолы путем предварительной обработки под высоким давлением и скоростью сдвига.

наук. Респ. 9 , 17343 (2019).

наук. Респ. 9 , 17343 (2019).ОБЪЯВЛЕНИЕ Статья Google ученый

Итикава И., Сугизаки Т., Акасака С. и Асаи С. Количественный анализ фазовой структуры и механических свойств композитов акриловый сополимер/эпоксидная термореактивная смола. Полим. J. 47 , 779–788 (2015).

КАС Статья Google ученый

Дэвис, М. и Бонд, Д. Принципы и практика клеевых соединений и ремонта конструкций. Междунар. Дж. Адхес. Адгезив. 19 , 91–105 (1999).

КАС Статья Google ученый

Катнам, К.Б., Да Силва, Л.Ф.М. и Янг, Т.М. Склеенный ремонт композитных конструкций самолетов: обзор научных проблем и возможностей. Прогр. Аэросп. науч. 61 , 26–42 (2013).

Артикул Google ученый

«>Банеа, М. Д. и Да Силва, Л. Ф. М. Влияние температуры на механические свойства клеев для автомобильной промышленности. Проц. Инст. мех. англ. Часть L J. Mater. Дес. заявл. 224 , 51–62 (2010).

Артикул Google ученый

Маркес, Э. А. С., Да Силва, Л. Ф. М., Банеа, М. Д. и Карбас, Р. Дж. К. Клеевые соединения для использования при низких и высоких температурах: обзор. Дж. Прилипает. 91 , 556–585 (2015).

КАС Статья Google ученый

Ву, Х. П. и др.

Исследование свойств изотропных проводящих клеев, наполненных углеродными нанотрубками, покрытыми серебром. Композ. науч. Технол. 67 , 1182–1186 (2007).

Исследование свойств изотропных проводящих клеев, наполненных углеродными нанотрубками, покрытыми серебром. Композ. науч. Технол. 67 , 1182–1186 (2007).КАС Статья Google ученый

Ким, К., Юнг, Ю. К., Ким, С. Ю., Ян, Б. Дж. и Ким, Дж. Повышение адгезии и защита от повреждений композитов из армированного углеродным волокном полимера (CFRP) с помощью покрытия частицами кремнезема. Композ. Часть А Прил. науч. Произв. 109 , 105–114 (2018).

КАС Статья Google ученый

Акпынар, И. А. и др. Исследование механических и термических свойств объемных нанокомпозитных клеев, легированных наноструктурой. J. Прилипатели. 94 , 847–866 (2018).

КАС Статья Google ученый

Багери, М.

Р., Садоу Ванини, С. А., Кордани, Н. и Садиги, М. Влияние наночастиц на композитные соединения с одним коленом, изученное с помощью экспериментального и численного анализа. Иран. Полим. J. (англ. Ed.) 24 , 629–640 (2015).

Р., Садоу Ванини, С. А., Кордани, Н. и Садиги, М. Влияние наночастиц на композитные соединения с одним коленом, изученное с помощью экспериментального и численного анализа. Иран. Полим. J. (англ. Ed.) 24 , 629–640 (2015).КАС Статья Google ученый

Mo, X., Cheng, E., Wang, D. & Sun, X. S. Физические свойства ДСП средней плотности из пшеничной соломы с использованием различных клеев. Инд. Культуры Прод. 18 , 47–53 (2003).

КАС Статья Google ученый

Махапатра, С. С. и Карак, Н. Гиперразветвленные наночастицы полиамина/меди для эпоксидной термореактивной смолы. Дж. Макромоль. науч. Часть A Чистый Appl. хим. 46 , 296–303 (2009).

КАС Статья Google ученый

Wan, Y. J.

, Gong, L. X., Tang, L. C., Wu, L. B. & Jiang, J. X. Механические свойства эпоксидных композитов, наполненных оксидом графена, функционализированным силаном. Композ. Часть А Прил. науч. Произв. 64 , 79–89 (2014).

, Gong, L. X., Tang, L. C., Wu, L. B. & Jiang, J. X. Механические свойства эпоксидных композитов, наполненных оксидом графена, функционализированным силаном. Композ. Часть А Прил. науч. Произв. 64 , 79–89 (2014).КАС Статья Google ученый

Coleman, J. N. et al. Улучшение механических свойств листов одностенных углеродных нанотрубок путем интеркаляции полимерных клеев. Заяв. физ. лат. 82 , 1682–1684 (2003).

ОБЪЯВЛЕНИЕ КАС Статья Google ученый

Нето, А.С., Да Круз, Д.Т.Л. и Авила, А.Ф. Наномодифицированный графеном клей: случай с одним соединением внахлестку. Матер. Рез. 16 , 592–596 (2013).

Артикул Google ученый

Ban, G., Sun, F., Liu, Y. & Cong, S. Влияние добавления наночастиц меди на эволюцию микроструктуры Sn 0,7 Ag 0,5 Паяное соединение Cu-BiNi/Cu.

Припой. Серф. Гора Технол. 29 , 92–98 (2017).

Припой. Серф. Гора Технол. 29 , 92–98 (2017).Артикул Google ученый

Lu, L. F., Cao, X. J. & Qi, S. H. Исследование свойств электропроводящих клеев на основе акрилатной смолы, наполненной серебряными микролистами и серебряными углеродными волокнами. J. Прилипатели. науч. Технол. 31 , 1747–1757 (2017).

КАС Статья Google ученый

Йе, Л., Лай, З., Лю, Дж. и Толен, А. Влияние размера частиц серебра на электропроводность изотропно-проводящих клеев. IEEE Trans. Электрон. Упак. Произв. 22 , 299–302 (1999).

КАС Статья Google ученый

Chen, Y., Yue, W., Bian, Z., Fan, Y. & Lei, Q. Получение и свойства нанокомпозитного материала KH550-Al 2 O 3 /PI-EP.

Иран. Полим. J. (англ. Ed.) 22 , 377–383 (2013).

Иран. Полим. J. (англ. Ed.) 22 , 377–383 (2013).КАС Статья Google ученый

Чо, Дж., Джоши, М.С. и Сан, К.Т. Влияние размера включения на механические свойства полимерных композитов с микро- и наночастицами. Композ. науч. Технол. 66 (13), 1941–1952 (2006).

КАС Статья Google ученый

Li, X., Zhu, D. & Wang, X. Оценка дисперсионного поведения водных наносуспензий меди. J. Коллоидный интерфейс Sci. 310 , 456–463 (2007).

ОБЪЯВЛЕНИЕ КАС Статья Google ученый

Карбас, Р. Дж. К., да Силва, Л. Ф. М. и Андрес, Л. Ф. С. Влияние концентрации наночастиц сажи на механические свойства конструкционного эпоксидного клея. проц. Инст. мех. англ. Часть L J. Mater. Дес. заявл.

232 (5), 403–415 (2018).

232 (5), 403–415 (2018).КАС Google ученый

Каллистер В. Д. Материаловедение и инженерия: введение (издание 2 и ). Матер. Дес. 12 , 59 (1991).

Артикул Google ученый

Фурш Г. Обзор основных аспектов адгезии полимеров. Часть I: основы. Полим. англ. науч. 35 , 957–967 (1995).

КАС Статья Google ученый

da Silva, L. F. M. & Lopes, M. J. C. Q. Оптимизация прочности соединения методом смешанной адгезии. Междунар. Дж. Адхес. Адгезив. 29 , 509–514 (2009).

Артикул Google ученый

Акисанья А. Р., Флек Н. А. Хрупкое разрушение клеевых соединений. Междунар. Дж. Фракт.

58 , 93–114 (1992).

58 , 93–114 (1992).ОБЪЯВЛЕНИЕ КАС Статья Google ученый

Чжоу Х. и др. О адгезионных свойствах одинарных соединений внахлестку на основе нанокремнезема/эпоксидной смолы. Матер. Дес. 95 , 212–218 (2016).

КАС Статья Google ученый

Ачари, П. С., Лата, П. Б. и Рамасвами, Р. Отверждение при комнатной температуре эпоксидного клея, упрочненного CTBN, способного работать при повышенных температурах. J. Appl. Полим. науч. 41 , 151–162 (1990).

КАС Статья Google ученый

Wu, Y., Zhang, X. & Hu, G. Исследование термических и механических свойств нанолистов нитрида бора, декорированных нанокомпозитами серебро/эпоксидная смола. SN Заяв. науч. https://doi.org/10.

1007/s42452-020-2505-x (2020 г.).

1007/s42452-020-2505-x (2020 г.).Артикул Google ученый

Экрем, М., Атаберк, Н., Авчи, А. и Акдемир, А. Улучшение электрических и механических свойств проводящего наноклея. J. Прилипатели. науч. Технол. 31 , 699–712 (2017).

КАС Статья Google ученый

Нанда, Р. П., Бехера, Б., Маджумдер, С. и Хан, Х. А. Усиление железобетонной балки полимером, армированным стекловолокном. Междунар. Дж. Инж. Технол. науч. Рез. 5 , 21–26 (2018).

Google ученый

Барбоза, А. К., Да Силва, Л. Ф. М., Банеа, М. Д. и Охснер, А. Методы повышения прочности конструкционных клеев с микрочастицами: обзор с акцентом на частицы пробки. Матервис. Веркстех. 47 , 307–325 (2016).

Артикул Google ученый

Ссылки на скачивание

Благодарности

Это исследование было выполнено при финансовой поддержке Департамента научно-исследовательских проектов Университета Некметтин Эрбакан с номером гранта 161219005.

Информация о авторе

Авторы и принадлежность

Департамент машиностроения, университет NECMettin Erbakan, Konya, Turke для этого автора в PubMed Google Scholar

Contributions

Эта работа была выполнена только Н.А., который является единственным автором соответствующей статьи. Нет ни одного соавтора.

Нет ни одного соавтора.

Автор, ответственный за переписку

Некати Атаберк.

Заявление об этике

Конкурирующие интересы

Авторы не заявляют об отсутствии конкурирующих интересов.

Дополнительная информация

Примечание издателя

Springer Nature остается нейтральной в отношении юрисдикционных претензий в опубликованных картах и институциональной принадлежности.

Права и разрешения

Открытый доступ Эта статья находится под лицензией Creative Commons Attribution 4.0 International License, которая разрешает использование, совместное использование, адаптацию, распространение и воспроизведение на любом носителе или в любом формате при условии, что вы укажете соответствующую ссылку на оригинальный автор(ы) и источник, предоставьте ссылку на лицензию Creative Commons и укажите, были ли внесены изменения. Изображения или другие сторонние материалы в этой статье включены в лицензию Creative Commons для статьи, если иное не указано в кредитной строке материала. Если материал не включен в лицензию Creative Commons статьи, а ваше предполагаемое использование не разрешено законом или выходит за рамки разрешенного использования, вам необходимо получить разрешение непосредственно от правообладателя. Чтобы просмотреть копию этой лицензии, посетите http://creativecommons.org/licenses/by/4.0/.

Если материал не включен в лицензию Creative Commons статьи, а ваше предполагаемое использование не разрешено законом или выходит за рамки разрешенного использования, вам необходимо получить разрешение непосредственно от правообладателя. Чтобы просмотреть копию этой лицензии, посетите http://creativecommons.org/licenses/by/4.0/.

Перепечатка и разрешения

Об этой статье

Комментарии

Отправляя комментарий, вы соглашаетесь соблюдать наши Условия и правила сообщества. Если вы обнаружите что-то оскорбительное или не соответствующее нашим условиям или правилам, отметьте это как неприемлемое.

Эпоксидные клеи | IntechOpen

- Авторская панель Войти

Что такое открытый доступ?