Структура, свойства и применение чугунов

Количество просмотров публикации Структура, свойства и применение чугунов — 175

Белый чугун. Структура белых чугунов представлена на диаграмме железо-цементит, в соответствии с которой белые чугуны делятся на: доэвтектические – содержащие углерода от 2,14 до 4,3%, эвтектические — С=4,3%, заэвтектические – С>4,3%. В белых чугунах весь углерод находится в форме цементита͵ ᴛ.ᴇ. степень графитизации равна нулю. Белый чугун обладает высокой твердостью, хрупкостью, практически не поддается обработке режущим инструментом, в связи с этим имеет ограниченное применение (для отливок, не требующих механической обработки и работающих в условиях абразивного износа при сухом трении). Его также используют как исходный материал для получения ковкого чугуна.

Серый чугун. В чугуне весь углерод или частично присутствует в виде графита пластинчатой формы. В структуре чугуна различают металлическую основу и графитовые включения. По строению металлической основы серый чугун разделяют на ферритный; структура – феррит и графит. Феррито-перлитный: структура – феррит + перлит + графит. Перлитный; структура перлит + графит.

Механические свойства серых чугунов зависят как от свойств металлической основы, а так же количества и характера графитовых включений. Чугуны разделяются на марки исходя из значений механических свойств. Чугун маркируется буквами СЧ (серый чугун) и числом, показывающим минимальную величину временного сопротивления при растяжении в МПа·10-1. К примеру чугуны марок СЧ10 и СЧ35 имеют временное сопротивление при растяжении не менее 100 и 350 МПа соответственно. Применение серых чугунов определяется их механическими свойствами.

Ферритные и феррито-перлитные чугуны СЧ10…СЧ15 используют для строительных колон, фундаментных плит, малонагруженных деталей сельхозмашин и т.д.

Перлитные чугуны (СЧ18…) применяют для изготовления отливок, к примеру станины станков, блоки двигателей, цилиндры, компрессорное и арматурное литье, для металлургического оборудования и др.

Чугуны марок СЧ30, СЧ35, СЧ40, СЧ45 получают модифицированием (добавлением в жидкий чугун перед разливкой ферросилиция или силикокальция в количестве 0,3-0,8%) с целью уменьшения графитовых включений, которые обеспечивают получение более высоких значений прочности.

Для деталей работающих при повышенных температурах, применяют легированные серые чугуны: жаростойкие (дополнительно содержат Cr, Al), жаропрочные (Cr, Ni, Mo). Применяются также немагнитные хромоникелевые чугуны с аустенитной структурой.

Отливки из серого чугуна подвергают термической обработке. Используют низкий отжиг (5600С) для снятия внутренних напряжений и стабилизации размеров, нормализацию или закалку с отпуском для повышения механических свойств и износостойкости. Серые чугуны обладают лучшими по сравнению с другими чугунами, литейными свойствами, отливки из серого чугуна дешевле, чем из остальных чугунов и в 1,5 раза дешевле стальных. Серый чугун является самым распространенным литейным сплавом, из него получают 64% всех отливок по массе.

Высокопрочный чугун с шаровидным графитом. Высокопрочный чугун получают присадкой в жидкий чугун (модифицированием) магния или церия в количестве 0,03-0,07%. По содержанию остальных элементов высокопрочный чугун не отличается от обычного серого чугуна. Под действием магния (или церия) графит в процессе кристаллизации принимает не пластинчатую, а шаровидную форму. Шаровидный графит значительно меньше ослабляет металлическую основу чугуна, чем пластинчатый, в связи с этим эти чугуны имеют более высокие механические свойства, не уступающие литой углеродистой стали, сохраняя при этом хорошие литейные свойства. Высокопрочные чугуны, как и серые, разделяются по строению металлической основы на ферритный, феррито-перлитный, перлитный.

Чугун маркируется буквами ВЧ (высокопрочный чугун) и числом, показывающим минимальную величину временного сопротивления при растяжении в МПа·10 -1. К примеру, чугуны марок ВЧ35 и ВЧ100 имеют временное сопротивление при растяжении 350 и 1000МПа соответственно. Марки высок5опрочных чугунов согласно ГОСТ7293-85 от ВЧ35 до ВЧ100.

Отливки из высокопрочного чугуна используют в автостроении и дизелестроении (коленчатые валы, крышки цилиндров и др.) в тяжелом машиностроении (детали прокатных станов, траверсы прессов, прокатные валки и др.), химической и нефтяной промышленности (корпуса насосов и др.). Для повышения механических свойств высокопрочные чугуны подвергают специальной термической обработке, состоящей из нагрева до 9500С, охлаждения до 6000С и подогрева до 7250С с длительной выдержкой при этой температуре, обеспечивающей получение зернистого перлита.

Ковкий чугун получают длительным нагревом при высоких температурах (отжигом) отливок из белого чугуна. В результате отжига образуется графит хлопьевидной формы. Такой графит по сравнению с пластинчатым меньше снижает прочность и пластичность металлической основы структуры чугуна. Вместе с тем, чугун имеет пониженное содержание углерода и кремния. Металлическая основа ковкого чугуна: феррит (ферритный ковкий чугун), феррит и перлит (феррито-перлитный ковкий чугун), перлит (перлитный ковкий чугун). Наибольшей пластичностью обладает ферритный ковкий чугун, который наиболее широко применяют в машиностроении.

Толщина сечения отливки из ковкого чугуна не должна превышать 40 мм. При большем размере отливок в сердцевине образуется пластинчатый графит и чугун становится непригодным для отжига. Продолжительность отжига составляет 70-80 часов. Для ускорения отжига применяют различные меры: чугун модифицируют алюминием, повышают температуру нагрева чугуна перед разливкой, повышают температуру графитизации.

Ковкий чугун маркируют буквами КЧ (ковкий чугун) и цифрами. Первые две цифры указывают минимальную величину временного сопротивления при растяжении в МПа·10 -1, вторые – относительное удлинение в процентах. К примеру, чугун марки КЧ30-6 имеет временное сопротивление разрыву 300 МПа (не менее) и относительное удлинение 6% (не менее). Некоторые марки ковких чугунов по ГОСТ 1215-79 – КЧ 30-6; КЧ35-10, КЧ60-3, КЧ80-1,5 и др.

Из отливок ковкого чугуна изготавливают детали, работающие при ударных и вибрационных нагрузках (картеры редукторов, ступицы, крюки, вилки карданных валов, муфты, тормозные колодки и др.). Для повышения твердости, износостойкости и прочности ковкого чугуна применяют нормализацию с 800-8500С или закалку с 850-9000С и отпуск при 450-7000С.

referatwork.ru

Серые чугуны. Структура, свойства, область применения.

При

наличии тонких стенок в отливке, скорость

охлаждения в них более высокая, поэтому

есть опасность появление в них структур,

характерных для белых чугунов (отбел).

Поэтому чугуны для таких изделий должны

содержать повышенное количество

углерода.

Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами.

Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию.

Серые чугуны содержат углерода – 3,2…3,5 %; кремния – 1,9…2,5 %; марганца –0,5…0,8 %

; фосфора – 0,1…0,3 %; серы – < 0,12 %. Лучшими прочностными свойствами и износостойкостью обладают перлитные серые чугуны.Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Ковкие чугуны. Структура, свойства, область применения.

Получают отжигом белого доэвтектического чугуна.

Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния.

Ковкие чугуны содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %.

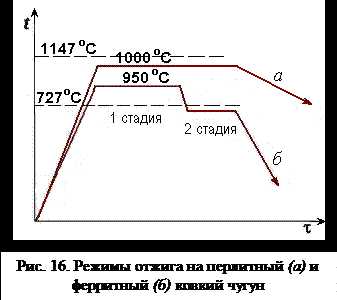

Отливки выдерживаются в печи при температуре 950…1000

Структура после выдержки состоит из аустенита и графита (углерод отжига).При медленном охлаждении в интервале 760…720oС, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун).

При относительно быстром охлаждении (режим б) вторая стадия полностью устраняется, и получается перлитный ковкий чугун.

Структура чугуна, отожженного по режиму в, состоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун)

Отжиг является длительной 70…80 часов и дорогостоящей операцией. В последнее время, в результате усовершенствований, длительность сократилась до 40 часов.

Различают 7 марок ковкого чугуна: три с ферритной (КЧ 30 – 6) и четыре с перлитной (КЧ 65 – 3) основой (ГОСТ 1215).

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках.

Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы.

Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Обозначаются индексом КЧ (высокопрочный чугун) и двумя числми, первое из которых показывает значение предела прочности, умноженное на 10-1, а второе – относительное удлинение — КЧ 30 — 6.

studfiles.net

виды чугунных сплавов, составляющие компоненты и плотность, методы сварки

Для изготовления конструкций используются различные сплавы. Одним из наиболее распространённых материалов является чугун. Многим он знаком по радиаторам отопления, а также ваннам, которые изготавливаются преимущественно из него. Чугун представляет собой сплав, в котором большая часть его состава приходится на углерод и железо.

Для изготовления конструкций используются различные сплавы. Одним из наиболее распространённых материалов является чугун. Многим он знаком по радиаторам отопления, а также ваннам, которые изготавливаются преимущественно из него. Чугун представляет собой сплав, в котором большая часть его состава приходится на углерод и железо.

Составляющие компоненты чугуна

Содержание железа и углерода составляет 2,1%. Кроме них, этот сплав содержит кремний около 3%, а также марганец около 1%. Помимо перечисленных элементов, в состав этого сплава входит также сера и фосфор.

При его производстве в состав вносятся легирующие добавки в виде:

- никеля;

- хрома;

- алюминия.

Если легирующие добавки в составе чугунного сплава отсутствуют, а процесс термообработки он не прошёл, то это приводит к снижению таких его качеств, как:

- Прочность.

- Твёрдость.

- Пластичность.

Виды чугуна

Как было сказано выше, одним из основных компонентов этого сплава является углерод. В этом материале он присутствует в виде цементита и графита.

Как было сказано выше, одним из основных компонентов этого сплава является углерод. В этом материале он присутствует в виде цементита и графита.

В зависимости от количества содержащегося в чугуне цементита и формы присутствующего в нём графита, чугунные сплавы могут различаться на следующие виды:

- Белые.

- Серые.

- Ковкие.

- Половинчатые.

- Высокопрочные.

Белый чугун — под ним принято понимать сплав, в котором содержащийся углерод представлен в форме цементита. На изломе этот сплав имеет светлый оттенок. Характерной особенностью белого чугуна являются высокие показатели твёрдости.

Поэтому при его использовании обработке режущим инструментом его не подвергают. Обычно белый чугун используют для производства различных видов ковки.

Серый чугун — в его составе углерод представлен в виде графита. На излом это сплав имеет серый оттенок. До этой разновидности чугунного сплава характерны высокие литейные свойства. Этот материал можно подвергать различным видам металлической обработки.

Ковкий чугун — его производят из белого сплава с обязательной термической обработкой. Получаемый материал используется главным образом для изготовления чугунных изделий, используемых в конструкции автомобилей и тракторов.

Углерод присутствует в составе половинчатого чугуна. В нём он представлен в форме графита и цементита. Используют его главным образом в качестве фрикционного материала при изготовлении деталей, от которых требуются высокие показатели износоустойчивости.

Высокопрочный чугун — этот сплав содержит шаровидный графит. Его образование происходит в процессе кристаллизации. Материал высокой плотности применяется для изготовления важных деталей, используемых в машиностроении. Также из него изготавливают элементы высокопрочных труб водопровода, а также составные части газо — и нефтепроводов.

Способность чугуна к свариванию

В технологическом смысле способность чугуна к свариванию очень низкая. Это обусловлено множеством причин:

-

Когда происходит быстрое охлаждение сварного шва, возникают отбелённые участки. Для них характерен высокий уровень твёрдости. Это негативным образом отражается на возможности обработки механическим способом.

Когда происходит быстрое охлаждение сварного шва, возникают отбелённые участки. Для них характерен высокий уровень твёрдости. Это негативным образом отражается на возможности обработки механическим способом. - Если свариваемые материалы нагреваются или охлаждаются неравномерно, то на сварном шве возникают трещины, что связано с высокой хрупкостью чугунного сплава.

- Так как чугун является жидкотекучим сплавом, то сложной задачей является удержание от вытекания расплавленного металла. Это создаёт трудности для формирования сварного шва.

- При сварке металла в шве могут возникать поры, что обусловлено интенсивным выделением газов.

- Выполнение работ по свариванию чугунных изделий приводит к непроварам. Это обусловлено наличием тугоплавких оксидов, которые образуются в результате процессов окисления кремния и ряда других элементов, присутствующих в составе этого сплава.

Характеристики разновидностей чугуна

Основными компонентами этого сплава являются железо и углерод. Кроме них, чугун содержит разнообразные примеси, благодаря которым он приобретает определённые свойства. При производстве чугунного сплава доля углерода в нём не должна превышать 2,14%.

Если это условие не будет выполняться, то материал будет являться не чугуном, а сталью. Благодаря углероду он приобретает высокие показатели твёрдости, но при этом у него снижаются такие характеристики, как ковкость и пластичность.

Это объясняет то, что даже качественный чугун является хрупким материалом. При производстве отдельных марок чугуна в состав вводятся дополнительные присадки. Благодаря им чугун высокой плотности приобретает особые свойства.

Важной характеристикой этого металла является плотность. У него она находится на уровне 7,2 гр. на кубический сантиметр. Для производства деталей и изделий методом литья этот металл является подходящим материалом.

Детали и элементы, изготавливаемые из него, используются в различных отраслях промышленности. В плане плотности чугун лишь немного уступает некоторым маркам стали, которые по этой характеристике превосходят все сплавы железа.

Способы сварки чугунных изделий

Для выполнения сварки материала специалисты прибегают к использованию покрытых или угольных электродов. Кроме этого, применяется порошковая проволока, а также оборудование для газовой сварки.

Если рассматривать процесс сварки чугунных изделий высокой плотности с технологической точки зрения, то нужно выделить три основных направления:

- Получение в составе материала качественного сварного шва.

- Получение низкоуглеродистого сварного шва.

- Получение шва, состоящего из сплавов цветных металлов.

При выполнении сварки чугунных изделий высокой плотности важной задачей является предотвращение возникновения закалённых участков. Во избежание этого выполняется предварительный прогрев деталей, которые будут сваривать. По степени прогрева выделяют следующие виды сварки:

- горячая — при таком режиме сварки предварительный прогрев изделий осуществляется до температуры 600–650 градусов Цельсия;

- полугорячая — подготовленное для сварки изделие высокой плотности подогревается до температуры 450 градусов Цельсия;

- холодная сварка — выполняется без предварительного подогрева.

К использованию первых двух режимов сварки чугуна высокой плотности следует прибегать в тех случаях, когда стоит задача получить сплав высокой плотности в материале сварного шва, который приближен к основному материалу.

Горячая сварка. Когда выполняется этот режим, то подготовленная для сварки холодная деталь прогревается до 650 градусов Цельсия. Это позволяет создать условия равномерного нагрева и медленного охлаждения деталей после завершения работ.

Полугорячая сварка. Когда соединение чугунных изделий производится методом полугорячей сварки, то для решения задачи повышения графитизации прибегают к использованию способа введения графитизирующих веществ. В их качестве выступают алюминий, титан или кремний. Они внедряются в область сварки, а сами детали прогреваются до температуры меньшей, чем при горячей сварке.

Холодный способ сварки чугуна

К такому режиму соединения чугунных изделий высокой плотности прибегают в случаях, если наличие чугуна не предусмотрено в составе сварного шва.

Он также используется в тех случаях, когда необходимо получить чугун высокой плотности в составе материала шва при условии использования во время сварочных работ графитизирующих веществ и допустимости возникновения незначительных дефектов.

Чугун — достаточно популярный материал, который широко применяется в промышленности для изготовления различных деталей, узлов и механизмов. Его отличает высокая прочность и плотность, чем и обусловлена его востребованность.

Сварка чугунных деталей – это актуальная проблема, которая требует серьёзного подхода. При соединении заготовок или конструкций необходимо правильно выбрать подходящий режим сварки в зависимости от свойств и качественных характеристик сварного шва, который требуется получить.

Оцените статью: Поделитесь с друзьями!stanok.guru

КРАТКИЕ СВЕДЕНИЯ О ПРОИЗВОДСТВЕ ЧУГУНА И СТАЛИ

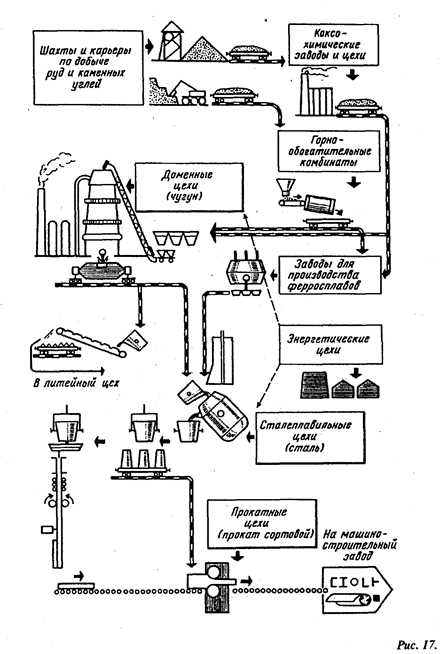

Выплавка чугуна и стали. Современное металлургическое производство чугуна и стали состоит изсложного комплекса различных производств (рис. 17).

1. Шахт и карьеров по добыче руд, каменных углей, флюсов, огнеупорных материалов.

2. Горно-обогатительных комбинатов, на которых подготовляют руды к плавке обогащают их, удаляя часть пустой породы, и получают концентрат — продукт с повышенным содержанием железа по сравнению с рудой.

3. Коксохимических цехов и заводов, на которых осуществляют подготовку коксующихся углей, их коксование (сухую перегонку при температуре ~ 1000″ С без доступа воздуха) в коксовых печах и попутное извлечение из них ценных химических продуктов: бензола, фенола, каменноугольной смолы и др.

4 . Энергетических цехов для получения и трансформации электроэнергии сжатого воздуха, необходимого для дутья при доменных процессах кислорода для выплавки чугуна и стали, атакже очистки газов металлургических производств с целью охраны природы и сохранения чистоты воздушного бассейна.

5. Доменных цехов для выплавки чугуна и ферросплавов.

6 Заводов для производства различных ферросплавов.

7. Сталеплавильных цехов — конвертерных, мартеновских, электросталеплавильных для производства стал и.

8. Прокатных цехов, в которых нагретые слитки из стали перерабатываются в заготовки (блюмы и слябы) и далее в сортовой прокат, трубы, лист, проволоку и т.п.

Современное производство стали основано на двухступенчатой схеме, которая состоит из доменной выплавки чугуна и различных способов последующего его передела в сталь. В процессе доменной плавки, осуществляемом в доменных печах, происходит избирательное восстановление железа из его окислов, содержащихся в руде. Одновременно с этим из руды восстанавливаются также фосфор и в небольших количествах марганец и кремний; происходит науглероживание железа и частичное насыщение его серой топлива (кокса). Таким образом из руды получают чугун—сплав железа с углеродом более 2,14%, кремнием, марганцем, серой и фосфором.

Передел чугуна в сталь осуществляют в металлургических агрегатах: в конвертерах, мартеновских и электрических печах. В них из-за ряда происходящих химических реакций осуществляется избирательное окисление примесей чугуна и перевод их в процессе плаг-ки в шлак и газы. В результате получают сталь заданного химического состава.

Продукция черной металлургии. Основной продукцией черной металлургии являются передельный чугун, литейный чугун, доменные ферросплавы, стальные слитки и прокат.

Передельный чугун, используемый для передела на сталь, содержит 4,0-4.4 % С; до 0,6-0,8% Si; до 0,25-1,0% Mn; 0,15-0,3% Р и 0,03-0,07% S. Некоторые марки чугуна, предназначенные для передела в сталь в конвертерах, имеют пониженное до 0,07% содержание фосфора. До 90% всего выплавляемого чугуна приходится на чугун передельный.

Литейный чугун, предназначенный для производства фасонных отливок способами литья на машиностроительных заводах, имеет повышенное содержание кремния (до 2,75-3,25%).

Ферросплавы — сплавы железа с повышенным содержанием марганца, кремния, ванадия, титана и других металлов. Их применяют для раскисления и производства легированных сталей. К ферросплавам относят доменный ферросилиций, содержащий 9—13% Si и до 3% Мn; доменный ферромарганец, содержащий 70—75% Мn и до 2% Si; зеркальный чугун с 10-25%Мn и до2%Si.

Стальные слитки, полученные в изложницах или кристаллизаторах, подвергают обработке давлением (прокатке, ковке). Прокат используют непосредственно в конструкциях (мостах, зданиях, железобетонных конструкциях, железнодорожных путях, станинах машин и т.д.), в качестве заготовок для изготовления деталей резанием и заготовок для последующей ковки и штамповки.

Форму поперечного сечения прокатанного металла называют профилем. Совокупность различных профилей разных размеров называют сортаментом. Сортамент прокатываемых профилей разделяют наследующие группы: заготовки, сортовой прокат, листовой прокат, трубы и специальные виды проката.

Заготовки прокатывают в горячем состоянии непосредственно из слитков. Заготовки квадратного сечения с размерами от 150 х 150 до 450х450 мм называют блюмами. Они предназначены для последующей прокатки на сортовых станах и в качестве заготовок для изготовления поковок ковкой. Заготовки прямоугольного сечения толщиной 65—300 мм и шириной 600-1600 мм называют слябами. Их используют для прокатки толстых листов.

Сортовой прокат по профилю подразделяют на две группы: простой геометрической формы (квадрат, круг, шестигранник, прямоугольник) и сложной — фасонной формы (швеллеры, двутавровые балки, рельсы, уголки и т.д.).

Листовой прокат подразделяют по назначению (судостроительный, электротехнический, аптолист и т.д.) и по толщине. Листовую сталь с толщиной 4 — 160 мм называют толстолистовой, а с толщиной 0,2-4 мм -тонколистовой. Листы с толщиной менее 0,2 мм называют фольгой.

Трубы также подразделяют по назначению и способу изготовления. Они бывают бесшовные и сварные (с прямым и спиральными швами).

Специальные виды проката — колеса и оси железнодорожных вагонов, кольца, зубчатые колеса, периодические профили и т.п. Периодическим профилем называют прокатанную заготовку, форма и площадь сечения которой периодически изменяются вдоль оси.

Побочными продуктами металлургического производства являются коксовальный газ и извлекаемые из него ценные химические продукты, а также доменный шлаки колошниковый газ. Доменным шлаком называют легкоплавкое соединение флюса (СаСО, — известняк) с пустой породой руды и золой топлива. Шлак используют для строительства дорог, из него изготовляют шлаковату, шлакоблоки, цемент, а колошниковый (доменный) газ после очистки от пыли используют как топливо для нагрева воздуха, вдуваемого в доменную печь, а также в цехах металлургических заводов.

Современное металлургическое производство все более развивается по пути внедрения малоотходных и безотходных технологических процессов.

Схема современного металлургического производства

ЧУГУНЫ

Влияние компонентов на свойства чугунов. Чугун отличается от стали более высоким содержанием углерода, лучшими литейными свойствами. Он не способен в обычных условиях обрабатываться давлением и дешевле стали. В чугунах имеются примеси кремния, марганца, фосфора и серы. Чугуны со специальными свойствами содержатлегирующие элементы — никель, хром, медь, молибден и др. Примеси, находящиеся в чугуне, влияют на количество и строение выделяющегося графита.

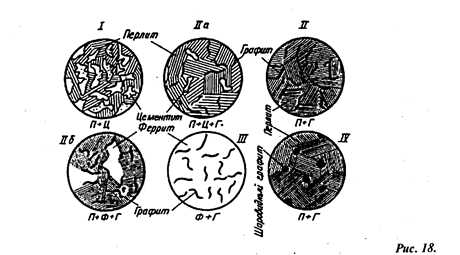

Механические свойства отливок из чугуна зависят от его структуры. Чугуны имеют следующие структурные составляющие: графит, феррит, перлит, ледебурит и фосфидную эвтектику. По микроструктуре чугуны делят на белый чугун I (рис. 18), содержащий ледебуритный цементит Ц и перлит П; серый перлитный чугун II, содержащий перлит П и графитГ; серый ферритный чугун III, содержащий феррит Ф и графит Г.

Микроструктуры чугуна

В ферритном чугуне весь углерод находится в свободном состоянии в виде графита. Существуют чугуны с промежуточными микроструктурами: половинчатый IIа, в котором имеются перлит, ледебуритный цементит и графит; перлитно-ферритный II6, содержащий феррит, перлит и графит; высокопрочный IV- перлит и шаровидный графит.

На образование той или иной микроструктуры чугуна большое влияние оказывают его химический состав и скорость охлаждения отливки.

Углерод в обычных серых чугунах содержится в количестве от2,7до 3,7%. Выделение графита увеличивается с повышением содержания углерода в чугуне. Во всех случаях пределы содержания углерода принимают: нижние — для толстостенных, а верхние — для тонкостенных отливок.

Существенное влияние на образование структуры чугуна оказывает скорость охлаждения отливки, которая становится тем меньше, чем больше толщина стенки отливки. С увеличением скорости охлаждения отливки количество цементита в структуре чугуна возрастает, а с уменьшением ее в структуре чугуна увеличивается содержание графита. Поэтому при одном и том же химическом составе чугуна отливка, имеющая разную толщину стенок, будет иметь разную микроструктуру, а следовательно, и механические свойства.

Марганец растворяется в чугуне, образуя твердые растворы с ферритом и цементитом. Марганец в некоторой степени препятствует графитизации чугуна. Марганец нейтрализует вредное влияние серы на чугун. Содержание марганца в сером чугуне составляет обычно 0,5-0,8%. Увеличение содержания марганца до 0,8-1,0% приводит к повышению механических свойств чугуна, особенно в отливках с тонкими стенками.

Фосфор не оказывает практического влияния на процесс графитизации чугуна. В количестве 0,1 -0,3% фосфор находится в твердом чугуне в растворенном состоянии. Фосфор повышает хрупкость, так как в чугунах с содержанием фосфора около 0,5-0,7% образуется тройная фосфидная эвтектика (Fe+Fe3P+Fe3C) с температурой плавления 950°С, которая выделяется в виде хрупкой сплошной сети по границам зерен. Фосфор повышает жидкотекучесть и износостойкость, но ухудшает обрабатываемость чугуна. Для ответственных отливок содержание фосфора допускается 0,2-0,3%. Отливки, предназначенные для работы на истирание, могут содержать до 0,7—0,8% фосфора, тонкостенные отливки и отливки художественного литья — около 1% фосфора.

Сера является вредной примесью, образует при затвердевании сернистое железо (FeS), ухудшает литейные свойства чугуна (снижает жидкотекучесть, увеличивает усадку и повышает склонность к образованию трещин). Сернистое железо образует с железом легкоплавкую эвтектику (Fe + FeS), которая плавится при температуре 988°С. Эвтектика затвердевает в последнюю очередь и располагается между зернами, приводя к хрупкости и понижению прочности чугуна при повышенных температурах, т. е. к красноломкости. Добавкой марганца в количестве, в 5-7 раз превышающем содержание серы, нейтрализуют ее вредное влияние. Сера образует с марганцем сернистый марганец MnS, который находится в расплавленном чугуне в твердом состоянии, поскольку плавится при 1620″С. Большая часть образующегося сернистого марганца переходит из жидкого чугуна в шлак. Содержание серы в чугуне ограничивается до 0,12%, а в высокопрочных должно быть не более 0,03%.

Легирующие элементы (Cr, Ni, Mo, Ti, Mn, Си и др.) улучшают свойства чугуна. Хром и никель для легирования чугуна обычно применяют совместно. В результате легирования чугуна перлит размельчается или образуются другие, еще более тонкие структуры.

Белый и серый чугун. Серый и белый чугун ы резко различаются по свойствам. Белые чугуны очень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь и называются передельными чугунами. Часть белого чугуна идет на получение ковкого чугуна.

Серые чугуны — это литейный чугун. Серый чугун поступает в производство в виде отливок. Серый чугун является дешевым конструкционным материалом. Он обладает хорошими литейными свойствами, хорошо обрабатывается резанием, сопротивляется износу, обладает способностью рассеивать колебания при вибрационных и переменных нагрузках. Свойство гасить вибрации называется демпфирующей способностью. Демпфирующая способность чугуна в 2—4 раза выше, чем стали. Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и др. Выпускают следующие марки серых чугунов (в скобках указаны числовые значения твердости НВ) :СЧ 10(143—229), СЧ 15 (163-229), СЧ 20 (170-241), СЧ 25 (180-250), СЧ 30(181-255), СЧ 35 (197-269), СЧ 40 (207-285), СЧ 45 (229-289).

Серый чугун получают при добавлении в расплавленный металл веществ, способствующих распаду цементита и выделению углерода в виде графита. Для серого чугуна графитизатором является кремний. При введении в сплав кремния около 5% цементит серого чугуна практически полностью распадается и образуется структура из пластичной ферритной основы и включений графита. С уменьшением содержания кремния цементит, входящий в состав перлита, частично распадается и образуется ферритно-перлитная структура с включениями графита. При дальнейшем уменьшении содержания кремния формируется структура серого чугуна на перлитной основе с включениями графита.

Механические свойства серых чугунов зависят от металлической основы, а также формы и размеров включений графита. Наиболее прочными являются серые чугуны на перлитной основе, а наиболее пластичными —серые чугуны на ферритной основе. Поскольку графит имеет очень малую прочность и не имеет связи с металлической основой чугуна, полости, занятые графитом, можно рассматривать как пустоты, надрезы или трещины в металлической основе чугуна, которые значительно снижают его прочность и пластичность. Наибольшее снижение прочностных свойств вызывают включения графитав виде пластинок, наименьшее — включения точечной или шарообразной формы.

По физико-механическим характеристикам серые чугуны условно можно разделить на четыре группы: малой прочности, повышенной прочности, высокой прочности и со специальными свойствами.

Легированный серый чугун имеет мелкозернистую структуру и лучшее строение графита за счет присадки небольших количеств никеля и хрома, молибдена и иногда титана или меди.

Модифицированный серый чугун имеет однородное строение по сечению отливки и более мелкую завихренную форму графита. Химический состав шихты для изготовления модифицированного чугуна подбирают таким, чтобы обычный модифицированный чугун затвердевал бы в отливке с отбелом (т.е. белым или половинчатым). Модификаторы — ферросилиций, силикоалюминий, силикокальций и др. — добавляют в количестве 0,1 —0,3% от массы чугуна непосредственно в ковш во время его заполнения. В структуре отливок из модифицированного серого чугуна не содержится ледебуритного цементита. Вследствие малого количества вводимого в чугун модификатора его химический состав практически остается неизменным. Жидкий модифицированный чугун необходимо немедленно разливать в литейные формы, так как эффект модифицирования исчезает через 10—15 мин.

Высокопрочный чугун. Механические свойства высокопрочного чугуна позволяют применять его для изготовления деталей машин, работающих в тяжелых условиях, вместо поковок или отливок из стали. Из высокопрочного чугуна изготовляют детали прокатных станов, кузнеч но-прессового оборудования, паровых турбин (лопатки направляющего аппарата), тракторов, автомобилей (коленчатые валы, поршни) и др. Так, например, коленчатый вал легковой автомашины «Волга» изготовляют из высокопрочного чугуна следующего состава: 3,4-3,6% С; 1,8-2,2% Si; 0,96-1,2% Mn; 0,16-0,30% Cr; <0,01 % S; <0,06% P и 0,01-0,03% Mg. Низкое содержание серы и фосфора и небольшие пределы содержания других химических элементов обеспечиваются тем, что такой чугун выплавляют не в вагранке, а в электрической печи. После термической обработки механические свойства чугуна получаются весьма высокими: Ов= 620-650 МПа; §= 8-12 % и твердость НВ = 192-240.

Ковкий чугун. Ковкий чугун — условное название более пластичного чугуна по сравнению с серым. Ковкий чугун никогда не куют. Отливки из ковкого чугуна получают длительным отжигом отливок из белого чугуна с перлитнс-цементитной структурой. Толщина стенок отливки не должна превышать 40—50 мм. При отжиге цементит белого чугуна распадается с образованием графита хлопьевидной формы. У отливокс толщиной стенокболее 50 мм при отжиге будет образовываться нежелательный пластинчатый графит.

Ковкий чугун широко применяют в автомобильном, сельскохозяйственном и текстильном машиностроении. Из него изготовляют детали высокой прочности, способные воспринимать повторно-переменные и ударные нагрузки и работающие в условиях повышенного износа, такие как картер заднего моста, тормозные колодки, ступицы, пальцы режущих аппаратов сельскохозяйственных машин, шестерни, крючковые цепи и др. Широкое распространение ковкого чугуна, занимающего по механическим свойствам промежуточное положение между серым чугуном и сталью, обусловлено лучшими по сравнению со сталью литейными свойствами белого чугуна, что позволяет получать отливки сложной формы. Ковкий чугун характеризуется достаточно высокими антикоррозионными свойствами и хорошо работает в среде влажного воздуха, топочных газов и воды.

Чугуны со специальными свойствами. Такие чугуны используют в различных отраслях машиностроения тогда, когда отливка, кроме прочности, должна обладать теми или иными специфическими свойствами (износостойкостью, химической стойкостью, жаростойкостью и т. п.). Из большого количества чугунов со специальными свойствами приведем в качестве примеров следующие.

Магнитный чугун используют для изготовления корпусов электрических машин, рам, щитов и др. Для этой цели наилучшим является ферритный чугун с шаровидным графитом.

Немагнитный чугун используют для изготовления кожухов и бандажей различных электрических машин. Для этого применяют никеле-марган-цовистый чугун, содержащий 7-10% Мп и 7-9% Ni, а также марганцево-меднистый чугун, в котором содержится 9,8% Мn и 1,2-2,0% Си.

Жаростойкий чугун — чугаль содержит 20-25% А1.

К чугунам со специальными свойствами относят также упомянутые ранее ферросплавы — ферромарганец, ферросилиций и т.д., предназначенные для раскисления и легирования стали при ее выплавке.

СТАЛИ

Сталь — основной материал, широко применяемый в машино- и приборостроении, строительстве, атакже для изготовления различных инструментов. Она сравнительно недорога и производится в больших количествах. Сталь обладает ценным комплексом механических, физико-химических и технологических свойств. Стали классифицируют по химическому составу, назначению, качеству, степени раскисления и структуре.

Классификация по химическому составу. По химическому составу стали подразделяют на углеродистые и легированные. Сталь, свойства которой в основном зависят от содержания углерода, называют углеродистой. Углеродистые стали по содержанию в них углерода подразделяют на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,25-0,6% С) и высокоуглеродистые (более 0,6% С).

Легированной называют сталь, в состав которой входят специально введенные элементы для придания ей требуемых свойств.По количеству введенных легирующих элементов легированную сталь делят на три группы: низколегированную (с суммарным содержанием легирующих элементов до 2,5%), среднелегированную (от 2,5до 10%) и высоколегированную (свыше 10%). В зависимости от введенных элементов различают стали, например, хромистые, марганцовистые, хромоникелевые и т. п.

Классификация по назначению. Стали по назначению делят на конструкционные, инструментальные и стали специального назначения с особыми свойствами.

Конструкционные стали представляют наиболее обширную группу, предназначенную для изготовления деталей машин, приборов и элементов строительных конструкций. Из конструкционных сталей можно выделить цементуемые, улучшаемые, автоматные, высокопрочные и рессорно-пружинные стали.

Инструментальные стали подразделяют на стали для изготовления режущего, измерительного инсгрумента и штампов холодного и горячего деформирования.

Стали специального назначения—это нержавеющие (коррозионно-стойкие), жаростойкие, жаропрочные, износостойкие и др.

Классификация по качеству. Стали по качеству классифицируют на стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Под качеством понимается совокупность

свойств стали, определяемых металлургическим процессом ее производства. Однородность химического состава, строение и свойства стали зависят от содержания вредных примесей и газов (кислорода, водорода, азота). Основными показателями для разделения сталей по качеству являются нормы содержания вредных примесей (серы, фосфора).

Стали обыкновенного качества содержат до 0,06% S и 0,07% Р, качественные — до 0,035% S и 0,035% Р, высококачественные — не более 0,025% S и 0,025% Р, а особо высококачественные — не более 0,015% S и 0,025% Р.

Классификация по степени раскисления. Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие. Раскислением называют процесс удаления кислорода из жидкой стали. Не раскисленная сталь обладает недостаточной пластичностью и подвержена хрупкому разрушению при горячей обработке давлением.

Спокойные стали раскисляют марганцем, алюминием и кремнием в печи и ковше. Они затвердевают в изложнице спокойно, без газовыделения, с образованием в верхней части слитков усадочной раковины. Дендритная ликвация в крупных слитках такой стали при их прокатке или ковке приводит к появлению полосчатой структуры. Это вызывает анизотропию механических свойств. Пластические свойства стали в поперечном (по отношению к направлению прокатки или ковки) значительно ниже, чем в продольном.

Зональная ликвация приводит к тому, что в верхней части слитка содержание серы, фосфора и углерода увеличивается, а в нижней — уменьшается. Это приводит к ухудшению свойств изделия из такого слитка, вплоть до отбраковки.

Кипящие стали раскисляют только марганцем. Они раскислены недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагируете углеродом и выделяется в виде пузырей окиси углерода, создавая впечатление «кипения» стали. Движение металла при кипении способствует развитию в слитках такой стали зональной ликвации. По сравнению со спокойной сталью такие слитки не имеют усадочной раковины. Кипящая сталь практически не содержит неметаллических включений продуктов раскисления. Кипящие стали относительно дешевы. Их выплавляют низкоуглеродистыми и с очень малым содержанием кремния (Si<0,07%), но с повышенным количеством газообразных примесей. При прокатке слитков такой стали газовые пузыри, заполненные окисью углерода, завариваются. Листы из такой стали, предназначенные для изготовления деталей кузовов автомашин вытяжкой, имеют хорошую штампуемость при выполнении формоизменяющих операций холодной листовой штамповки.

Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими сталями. Частично их раскисляют в печи и ковше, а частично — в изложнице за счет содержащегося в металле углерода. Ликвация в слитках полуспокойной стали меньше, чем в кипящей, и приближается к ликвации в слитках спокойной стали.

Влияние углерода и постоянных примесей на свойства углеродистых сталей. В составе углеродистой стали кроме железа и углерода содержится ряд постоянных примесей: кремний, марганец, сера, фосфор, кислород, азот, водород и другие элементы, которые оказывают большое влияние на свойства стали. Присутствие примесей объясняется трудностью их удаления при выплавке (сера, фосфор) или переходом их в сталь при ее раскислении (кремний, марганец) или из шихты (хром, никель).

Структура стали без термической обработки после медленного охлаждения состоит из смеси феррита и цементита, т.е. структура такой стали либо перлит + феррит, либо перлит + цементит. Количество цементита возрастает в стали прямо пропорционально содержанию углерода. Твердость цементита (HV 800) на порядок больше твердости феррита (HV 80). Твердые частицы цементита повышают сопротивление деформации, уменьшая пластичность и вязкость. Таким образом, с увеличением в стали содержания углерода возрастают твердость, предел прочности и уменьшаются ударная вязкость, относительное удлинение и сужение.

Увеличение содержания углерода сверх 0,4% и уменьшение ниже 0,3% приводит к ухудшению обрабатываемости резанием. Увеличение содержания углерода снижает технологическую пластичность стали при горячей и в особенности при холодной обработке давлением и ухудшает ее свариваемость — способность материалов образовывать неразъемные соединения с заданными свойствами.

Увеличение содержания углерода повышает температуру порога хладноломкости (температурный интервал перехода стали в хрупкое состояние) в среднем на 20°С на каждые 0,1 % углерода.

Содержание кремния в углеродистой стали в виде примеси составляет обычно до 0,4%,а марганца 0,5— 0,8%. Кремний и марганец являются полезными примесями. Они переходят в сталь в процессе ее раскисления при выплавке. Раскисление улучшает свойства стали. Кремний сильно повышает предел текучести стали, что снижает способность стали к вытяжке. Поэтому в сталях, предназначенных для холодной штамповки, содержание кремния должно быть наименьшим.

Марганец повышает прочность стали, не снижая пластичности, и резко уменьшает хрупкость при высоких температурах (красноломкость). Марганец уменьшает вредное влияние кислорода и серы.

Сера является вредной примесью в стали, содержание ее в зависимости от качества стали не должно превышать 0,06%.

Сера нерастворима в железе. С железом она образует химическое соединение — сульфид железа (FeS). Соединение FeS образует с железом эвтектический сплав (эвтектику) с температурой плавления 988°С. При кристаллизации железоуглеродистых сплавов эвтектика располагается обычно по границам зерен. При нагревании стали до 1000—1300°С эвтектика расплавляется и нарушается связь между зернами металла, т.е. происходит охрупчивание, вызываемое оплавлением примесей по границам кристаллов. Явление красноломкости может проявляться при ковке или прокатке стали, когда вследствие красноломкости на деформируемом металле в местах расположения эвтектики возникают надрывы и трещины.

При наличии в стали марганца образуется тугоплавкое соединение — сульфид MnS. В затвердевшей стали частицы MnS располагаются в виде отдельных включений, что исключает образование легкоплавкой эвтектики и явление красноломкости.

Сульфиды, как и другие неметаллические включения, сильно снижают однородность строения и механические свойства стали, в особенное-. ти пластичность, ударную вязкость и предел выносливости, а также ухудшают свариваемость и коррозионную стой кость.

Фосфор является вредной примесью в стали, и содержание его в зависимости от качества стали не должно превышать 0,08%. Растворяясь в феррите, фосфор сильно искажает и уплотняет его кристаллическую решетку. При этом увеличиваются пределы прочности и текучести сплава, но уменьшаются его пластичность и вязкость. Фосфор значительно повышает порог хладноломкости стали и увеличивает склонность сплава к ликвации

Газы (азот, водород, кислород) частично растворены в стали и присутствуют в виде хрупких неметаллических включений — оксидов и нитридов. Примеси, концентрируясь по границам зерен в виде нитридов и оксидов, повышают порог хладноломкости, понижают предел выносливости и сопротивление хрупкому разрушению. Так, хрупкие оксиды при горячей обработке стали давлением не деформируются, а крошатся и разрыхляют металл.

Влияние растворенного в стали водорода проявляется в охрупчивании стали. Поглощенный при выплавке стали водород, кроме того, приводит к образованию в крупных поковках флокенов — очень тонких трещин овальной или окружной формы. Флокены резко ухудшают свойства и недопустимы в стали, предназначенной для изготовления ответственных деталей.

Кремний, марганец, сера, фосфор, а также газы: кислород, азот, водород— постоянные примеси встали. Кроме них, в стали могут находиться случайные примеси, попадающие в сталь из вторичного сырья или руд отдельных месторождений. Из скрапа (стального лома) в сталь могут попасть хром, никель, олово и ряд других элементов. Отдельные примеси находятся в стали в небольших количествах, и они оказывают незначительное влияние.

ГЛАВА IV.

УГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ СТАЛИ

11. УГЛЕРОДИСТЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ

Углеродистые стали подразделяют на три основные группы: стали углеродистые обыкновенного качества, качественные углеродистые стали и углеродистые стали специального назначения (автоматную, котельную и др.).

Стали углеродистые обыкновенного качества. Эти наиболее широко распространенные стали поставляют в виде проката в нормализованном состоянии и применяют в машиностроении, строительстве и в других отраслях.

Углеродистые стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 6. Цифры—это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность.

В зависимости от назначения и гарантируемых свойств углеродистые стали обыкновенного качества поставляют трех групп: А,Б, В. Индексы, стоящие справа от номера марки, означают: кп—кипящая, пс— полуспокойная, сп — спокойная сталь. Между индексом и номером марки может стоять букваГ, что означает повышенное содержание марганца. В обозначениях марок слева от букв Ст указаны группы (Б и В) стали.

По требованиям к нормируемым показателям (химического состава и механических свойств) стали обыкновенного качества подразделяют на категории. Категорию стали обозначают соответствующей цифрой правее индекса степени раскисления, например Ст5ГпсЗ означает: сталь группы А, марки Ст5, с повышенным содержанием марганца, полуспокойная, третьей категории. В случае заказа стали без указания степени раскисления, но определенной категории последняя пишется за номером марки через тире, например Ст4-3. Сталь первой категории пишется без указания номера последней, например Ст4пс.

Химический состав сталей группы А не регламентируют, а гарантируют их механические свойства. Стали этой группы применяют обычно для деталей, не подвергаемых в процессе изготовления горячей обработке (сварке, ковке и др.).

Cmаль группы Б поставляют по химическому составу и применяют для деталей, которые проходят в процессе изготовления термообработку и горячую обработку давлением (штамповку, ковку). Механические свойства стали группы Б не гарантируют.

Сталь группы В поставляют по механическим свойствам, соответствующим нормам Для стали группы А, и по химическому составу, соответствующему нормам для стали группы Б. Сталь группы В используют в основном для сварных конструкций.

Стали углеродистые качественные конструкционные. От сталей обыкновенного качества они отличаются меньшим содержанием серы, фосфора и других вредных примесей, более узкими пределами содержания углерода в каждой марке и большинстве случаев более высоким содержанием кремния (Si) и марганца (Мn ).

Сталь маркируют двузначными числами, которые обозначают содержание углерода в сотых долях процента, и поставляют с гарантированными показателями химического состава и механических свойств. По степени раскисления сталь подразделяют на кипящую (кп), полуспокойную (пс), спокойную (без указания индекса). Буква Г в марках сталей указывает на повышенное содержание марганца (до 1%).

Табл. 3.

Механические свойства качественной конструкционной стали

| Марка | Предел прочно сти растяжения σв, | Относи тельное удлинение δв, | Твер дость, НВ | Назначение |

| МПа | % | |||

| Малонагруженные детали: шестерни, звездочки, ролики, оси, подвергающиеся цементации | ||||

| Средненагруженные детали: шестерни, валы, оси | ||||

| 580 610 | 19 16 | 217 229 | Средненагруженные детали: шатуны, валы, шестерни, пальцы | |

| 14 . | Высоконагруженные детали: шестерни, муфты, пружинные кольца, пружины | |||

| 60Г 70Г | Пружины, рессоры, эксцентрики и другие детали, работающие в условиях трения |

Сталь углеродистую качественную поставляют катаной, кованой, калиброванной, круглой с особой отделкой поверхности (серебрянка).

Стали углеродистые специального назначения. К этой группе относят стали с хорошей и повышенной обрабатываемостью резанием (автоматные стали). Они предназначены а основном для изготовления деталей массового производства. При обработке таких сталей на станках-автоматах образуется короткая и мелкая стружка, снижается расход режущего инструмента и уменьшается шероховатость обработанных поверхностей.

Автоматные стали с повышенным содержанием серы и фосфора имеют хорошую обрабатываемость. Обрабатываемость резанием улучшают также введением в стали технологических добавок селена, свинца, теллура.

Автоматные стали маркируют буквой А и цифрами, показывающими среднее содержание углерода в сотых долях процента. Применяют следующие марки автоматной стали: А12,А20, АЗО, А40Г.Из сталиА12 из-ГОТОВ1ЯЮТ неответственные детали, из стали других марок — более ответственные детали, работающие при значительных напряжениях и повышенных давлениях. Сортамент автоматной стали предусматривает изготовление сортового проката в виде прутков круглого, квадратного и шестигранного сечений. Эти стали не применяют для изготовления сварных конструкций.

Стали листовые для котлов и сосудов, работающих под давлением, применяют для изготовления паровых котлов, судовых топок, камер горения газовых турбин и других деталей. Они должны работать при переменных давлениях и температуре до 450″С. Кроме того, котельная сталь должна хорошо свариваться. Для получения таких свойств в углеродистую сталь вводят технологическую добавку (титан) и дополнительно раскисляют ее алюминием. Выпускают следующие марки углеродистой котельной стали 12К, 15К, 16К, 18K.20K.22Kc содержанием в них углерода от 0,08 до 0,28%. Эти стали поставляют в виде листов с толщиной до 200 мм и поковок в состоянии после нормализации и отпуска (см. гл. V).

Похожие статьи:

poznayka.org

Структура, свойства и применение чугунов

Чугуны – это сплавы на основе железа, содержащие от 2 до 5 % углерода, а также марганец, кремний и вредные примеси. Это литейный и передельный материал.

Допустимые количества полезных и вредных примесей в чугунах примерно в 5-10 раз больше, чем в сталях.

В зависимости от того, в какой форме содержится углерод, различают следующие виды чугунов: белые, в которых весь углерод связан в карбид железа Fe3C (рис. 12, а), серые с пластинчатым графитом (рис. 12, б), ковкие – с хлопьевидным графитом (рис. 12, в) и высокопрочные – с шаровидным графитом (рис. 12, г).

Рис.12 . Виды чугунов:

а – белый заэвтектический; б – серый; в – ковкий; г – высокопрочный

(б, в, г – структура металлической основы не показана)

Белые чугуны содержат углерод только в связанном виде – в виде цементита. В зависимости от содержания углерода они подразделяются на доэвтектические, эвтектические и заэвтектические. В структуру любого белого чугуна входит эвтектика – ледебурит. В момент образования он состоит из аустенита и цементита, а при температуре ниже 7270C – из перлита и цементита.

Излом белого чугуна светлый, блестящий – «белый», отсюда и название. Твердость составляет 450-500HB, материал очень хрупкий и твердый. Резанием (лезвийным инструментом) не обрабатывается, для изготовления деталей не используется.

Применяют отбеленные чугунные детали, у которых сердцевина имеет структуру серого чугуна, а с поверхности есть слой белого чугуна толщиной 5-7 мм. Так можно изготавливать прокатные валки, тормозные колодки, шары мельниц для размола горных пород, лемехи плугов, зубья ковшей экскаваторов, доски в драгах, – то есть, изделия, от которых требуется высокая твердость и износостойкость поверхности.

Для получения структуры белого чугуна в отливке необходимо быстрое охлаждение, а также минимальное содержание кремния и присутствие марганца и хрома («отбеливающих» компонентов).

Главное назначение белого чугуна – передел в ковкий чугун.

Серые чугуны.В сером чугуне весь углерод или его часть находятся в свободном виде – в виде графита. Диаграмма состояния железо – цементит является метастабильной (неравновесной). При очень медленном охлаждении расплавленного чугуна реализуется стабильная, равновесная диаграмма железо – графит. Ее точки и линии смещены чуть влево и вверх.

Серые чугуны.В сером чугуне весь углерод или его часть находятся в свободном виде – в виде графита. Диаграмма состояния железо – цементит является метастабильной (неравновесной). При очень медленном охлаждении расплавленного чугуна реализуется стабильная, равновесная диаграмма железо – графит. Ее точки и линии смещены чуть влево и вверх.

а б

Рис.13 . Равновесная диаграмма состояния железо-графит (а)

и схема, иллюстрирующая вероятность образования графита и цементита (б)

Графит в сером чугуне – это кристаллы сложной формы – «розетки», растущие из одного центра в виде сильно искривленных лепестков (рис. 70, а). В плоскости шлифа графит виден как отдельные пластинки, прямолинейные или изогнутые, так как плоскость шлифа пересекает графитные лепестки. Такой графит называют пластинчатым.

Металлическая основа серого чугуна может быть ферритной, перлитной или смешанной – феррито-перлитной (рис. 14,б). Излом серого чугуна темно-серого цвета, а в ферритном чугуне, в котором весь углерод содержится в виде графита, – бархатно-черного.

Механические свойства серых чугунов зависят от структуры основы и от количества, формы и размеров графитовых включений. Перлитные серые чугуны тверже и прочнее, ферритные – наименее прочные, феррито-перлитные – имеют промежуточные характеристики. Графит играет роль надрезов, трещин в металлической основе. Прочность графита при растяжении несопоставима с прочностью металла, поэтому пластичность чугунов очень мала (δ ≤ 0,5%), а предел прочности при растяжении значительно ниже, чем у стали. Но на сжатие графит работает хорошо.

Механические свойства серых чугунов зависят от структуры основы и от количества, формы и размеров графитовых включений. Перлитные серые чугуны тверже и прочнее, ферритные – наименее прочные, феррито-перлитные – имеют промежуточные характеристики. Графит играет роль надрезов, трещин в металлической основе. Прочность графита при растяжении несопоставима с прочностью металла, поэтому пластичность чугунов очень мала (δ ≤ 0,5%), а предел прочности при растяжении значительно ниже, чем у стали. Но на сжатие графит работает хорошо.

Серый чугун – самый дешевый литейный сплав. Имеет высокую жидкотекучесть и малую усадку, что позволяет получать тонкостенные фасонные отливки. Хорошо обрабатывается резанием: дает мелкую сыпучую стружку, графит является твердой смазкой и уменьшает тем самым износ инструмента. Благодаря графиту, в сером чугуне быстро затухают механические колебания, в том числе звуковые, что позволяет уменьшить шум при работе оборудования. Чугун нечувствителен к надрезам на поверхности деталей (в отличие от стали).

Детали из чугуна изготавливают литьем с последующей обработкой резанием. Для получения структуры серого чугуна в отливке сплав должен содержать много кремния и углерода, но мало марганца, чтобы не образовался цементит.

ГОСТ 1412-85 включает 6 основных марок серого чугуна. Чугун – единственный сплав, в марке которого зашифрован не химический состав, а механические свойства. Например, марка СЧ12 означает: серый чугун с пределом прочности при растяжении 120 МПа (12 кг/мм2).

Серые чугуны применяют для изготовления деталей, работающих с небольшими нагрузками, в основном, на сжатие. Это могут быть колонны, опоры, корпуса, станины, крышки, суппорты, зубчатые колеса, канализационные трубы, ванны, батареи.

Высокопрочные чугуны.В высокопрочных чугунах графит имеет шаровидную форму.  Они содержат 2,7-3,5 % углерода. Их модифицируют в ковше магнием (0,02-0,08 %). Модификатор не позволяет растущему кристаллу графита принять естественную форму розетки. Атомы магния образуют тонкий слой на поверхности зародыша графита, увеличивая его поверхностную энергию. Стремление системы к минимальной свободной энергии приводит к тому, что графит кристаллизуется в виде шариков (у шара поверхность при заданном объеме минимальна). Металлическая основа может быть такой же, как у серых чугунов (рис. 15).

Они содержат 2,7-3,5 % углерода. Их модифицируют в ковше магнием (0,02-0,08 %). Модификатор не позволяет растущему кристаллу графита принять естественную форму розетки. Атомы магния образуют тонкий слой на поверхности зародыша графита, увеличивая его поверхностную энергию. Стремление системы к минимальной свободной энергии приводит к тому, что графит кристаллизуется в виде шариков (у шара поверхность при заданном объеме минимальна). Металлическая основа может быть такой же, как у серых чугунов (рис. 15).

Такой вид чугунов был создан с целью повышения механических свойства чугуна, сохранив его преимущества перед сталью. Предел прочности при растяжении sВ и относительное удлинение δ у высокопрочных чугунов выше, чем у серых, так как шаровидные включения графита – более мягкие концентраторы напряжения, чем пластинчатые (см. рис. ).

Маркировка высокопрочных чугунов по ГОСТ 7293-85 аналогична маркировке серых. Например, ВЧ90 означает: высокопрочный чугун с пределом прочности при растяжении 900 МПа (90 кг/мм2).

Такие чугуны выдерживают значительные растягивающие нагрузки, поэтому применяются для более ответственных деталей: кузнечно-прессового оборудования, станин прокатных станов, коленчатых валов автомобилей, поршней, вентилей, крыльчаток, распределительных валиков. Отливки из высокопрочного чугуна широко используются в автомобиле- и тракторостроении вместо более дорогих стальных поковок. Их можно подвергать упрочняющей термообработке. Есть смысл выплавлять легированные высокопрочные чугуны для особых условий эксплуатации – с повышенной вязкостью при отрицательных температурах, жаропрочные, коррозионно-стойкие.

Ковкие чугуны.В ковких чугунах графит имеет хлопьевидную форму. Такой графит получается при отжиге белого доэвтектического чугуна с содержанием углерода 2,5-3 %. Его еще называют углеродом отжига.

При нагреве до температур, близких к солидусу, цементит в белом чугуне распадается на исходные компоненты: железо и углерод.

Fe3C → Fe + C.

Режим отжига может быть различным. Во время выдержки при температуре 1000 ºC распадается цементит эвтектики и получается перлитный ковкий чугун (рис. 16, режим а). Если сделать отжиг в две стадии, с выдержкой вначале немного ниже 1147 ºC, а затем чуть ниже температуры перлитного превращения, то на первой стадии распадется цементит эвтектики, а на второй – цементит, входящий в перлит (рис.16, режим б). При таком режиме получается ферритный ковкий чугун, самый мягкий и пластичный (рис. 17, а). Отжиг на ковкий чугун – длительная процедура, он занимает до 70-80 часов. Поэтому ковкий чугун самый дорогой.

Режим отжига может быть различным. Во время выдержки при температуре 1000 ºC распадается цементит эвтектики и получается перлитный ковкий чугун (рис. 16, режим а). Если сделать отжиг в две стадии, с выдержкой вначале немного ниже 1147 ºC, а затем чуть ниже температуры перлитного превращения, то на первой стадии распадется цементит эвтектики, а на второй – цементит, входящий в перлит (рис.16, режим б). При таком режиме получается ферритный ковкий чугун, самый мягкий и пластичный (рис. 17, а). Отжиг на ковкий чугун – длительная процедура, он занимает до 70-80 часов. Поэтому ковкий чугун самый дорогой.

Рис. 17. Ферритный (а) и перлитный (б) ковкий чугун

Маркировка ковких чугунов по ГОСТ 1215-92 включает характеристику не только прочности, но и пластичности. Например, КЧ45-7 означает ковкий чугун с пределом прочности при растяжении 450МПа (45 кг/мм2) и относительным удлинением 7%. Но несмотря на повышенную пластичность материала, название «ковкий» – условное, ковать его нельзя.

Ковкие чугуны применяют для мелких деталей, работающих с вибрациями, ударами: крюков, скоб, картеров, ступиц и т.д.

infopedia.su

Механические и технологические свойства чугуна

Чугун является своеобразным композитным материалом, механические и эксплуатационные свойства которого зависят от характеристик металлической основы (прочность, пластичность, твердость и др.), а также формы, размеров, количества и распределения Графитовых включений. При этом решающее значение в ряде случаев Имеет либо графит, либо металлическая основа. Например, модуль упругости чугуна в решающей степени зависит от формы и величины графитовых включений, а твердость в основном определяется свойствами металлическое основы. Такие свойства, как ременное сопротивление разрыву, Ударная вязкость, длительная прочесть, зависят как от свойств металлической основы, так и от формы или размеров и количества графитовых включений. Свойства структурных составляющих металлической основы чугуна приведены в табл. 1.

Получение той или иной структуры чугуна в отливках зависит от многих факторов: химического состава чугуна, вида шихтовых материалов, технологии плавки и внепечной обработки металла, скорости кристаллизации и охлаждения расплава в форме, а следовательно, толщины стенки отливки, теплофизических свойств материала формы и др. Структуру металлической основы чугуна можно изменять также термической обработкой отливок, общие закономерности влияния которой аналогичны возникающим при термической обработке углеродистой стали, а особенности связаны с сопутствующими изменениями металлической основы процессами графитизации.

Среди элементов химического состава С и Si определяют формирование структуры чугуна, а при заданной технологии литья приведенный размер стенки отливки Rпр характеризует скорость ее охлаждения (Rпр — отношение площади сечения стенки к периметру). Тогда различная структура чугуна в отливках при литье в песчаную форму получается при.

где К≤4,5 — для перлитно-цементной структуры;

К=4,5⁄6,0 для перлитно-графитной структуры;

К=10⁄14 для перлитно-ферритно-графитной структуры;

К≥14 для ферритно-графитной структуры.

Наряду с Si большое значение как графитизирующий элемент имеет Аl, который иногда частично или полностью заменяет Si. Это улучшает свойства чугуна, особенно пластичность. Наиболее благоприятное сочетание характеристик прочности, вязкости и пластичности достигается и алюминиевых чугунах при содержании в них Si≤1,0%.

По влиянию небольших добавок других элементов на структуру чугуна и, следовательно, свойства добавки можно разбить на три группы.

Первая группа элементов (Ni, Со, Сu) аналогично Si оказывает графитизирующее влияние, способствует размельчению выделений графита. Одновременно эти элементы стимулируют получение более дисперсных перлитных игольчатых и мартенситных структур даже при сравнительно медленном охлаждении.

| Структурные составляющие чугуна | σв, МПа | δ, % | HB∗10-1, МПа |

|---|---|---|---|

| Феррит | 250-400 | 30-50 | 110-140 |

| Перлит | 800-1000 | 15-20 | 200-260 |

| Сорбит | 1200-1400 | 10-15 | 240-300 |

| Тростит | — | — | 280-320 |

| Бейнит | — | — | 300-350 |

| Мартенсит | 1400-1800 | — | 350-550 |

| Аустенит | 400-800 | 40-60 | 140-160 |

| Цементит | 30-50 | — | 750-800 |

| Фосфидная эвтектика | — | — | 300-400 |

| Графит | 17-35 | — | 130-180 |

При легировании фаз металлической основы свойства их повышаются. Например феррит, легированный 2% Si, имеет σв = 600 МПа.

Вторая группа элементов (Сr, Мо, W, V и др.) в противоположность первой препятствует графитизации с интенсивностью, пропорциональной концентрации. При содержании, превышающем предел растворимости; их в цементите или феррите, они образуют специальные карбиды.

К третьей группе элементов можно отнести Ti, Zr, Се, Са, Mg, В и др. Эти элементы характеризуются высокой химической активностью, почти целиком расходуются на образование тугоплавких карбидов, сульфидов, оксидов, нитридов, которые могут служить зародышами в процессе последующей кристаллизации и повышать дисперсность металлической основы. Более того, элементы этой группы Alg, Са, Се и др. редкоземельные металлы (РЗМ) входят в состав лигатур для модифицирования чугуна с целью получения графита веринкулярной или шаровидной формы.

Влияние графитовых включений на различные эксплуатационные свойства чугуна также многообразно и не однозначно.

При нагружении чугуна графитовые включения, являясь «надрезами», снижают его прочность и пластичность. Это происходит, во-первых, вследствие некоторого уменьшения живого сечения металлической основы из-за полостей, занятых графитом, имеющим небольшую прочность на разрыв, и, во-вторых, что наиболее важно, из-за высокой концентрации напряжений, возникающей в местах графитовых включений, особенно при пластинчатой форме графита. Чем длиннее пластинки графита, тем больше коэффициент концентрации напряжений. Все это приводит к резкой локализации пластических деформации в металлической основе, исчерпанию пластичности материала в этих местах, развитию трещин и в итоге — к квазихрупкому разрушению материала при средних напряжениях и показателях пластичности, более низких, чем прочность и пластичность металлической основы чугуна.

Кроме того, из-за разного коэффициента термического расширения графита и металлической основы при охлаждении отливок в чугуне возникают структурные напряжения II рода, которые, постепенно возрастая, достигают предела упругости материала в местах концентрации напряжений (при пластинчатой форме графита). Поэтому дополнительная внешняя нагрузка любой ветчины вызывает необратимые пластические деформации в материале, и чугун с пластинчатым графитом в литом состоянии, по существу, не имеет предела упругости. Однако он может приобрести это свойство в результате «тренировки» различными нагрузками, приводящими к упрочнению металлической основы в местах концентрации напряжений. Этой же цели могут служить различные варианты термомеханической или термоциклической обработки, что особенно важно для высокоточных деталей прецизионных станков и других подобных машин.

Упрочнение металлической основы в местах концентрации напряжений происходит при естественном старении отливок из чугуна с пластинчатым графитом (вылеживании) даже при отсутствии напряжений I рода, из-за протекания релаксационных процессов высоких напряжений II рода. В результате возрастает сопротивляемость образованию пластических деформаций при нагружении небольшими нагрузками. Указанный процесс интенсифицируется при вылеживании отливок на воздухе, когда добавляется термо-циклическое воздействие изменений погодных условий.

Модуль упругости чугуна Е из-за графитовых включений ниже, чем у его металлической основы, так как образуются дополнительные обратимые деформации полостей, занятых графитом, особенно заметные при больших нагрузках. Поэтому значение Е уменьшается с увеличением нагрузки.

Все отмеченные явления становятся менее заметными при увеличении дисперсности пластинчатого графита до 100—200 мкм и особенно при его компактных формах (вермикулярный, шаровидный графит). Поэтому ковкий и высокопрочный чугуны при одинаковой структуре металлической основы имеют более высокую прочность, модуль упругости, пластичность; у них появляется предел упругости.

Наличие графитовых включений делает чугун, особенно с пластинчатым графитом, практически не чувствительным к надрезам, что позволяет конкурировать ему с более прочной сталью по сопротивлению усталости и пределу выносливости. Включения графита обеспечивают высокую износостойкость чугуна в условиях трения скольжения со смазкой и т. д.

metiz-bearing.ru

Чугун свойства — Справочник химика 21

Механические свойства чугуна значительно улучшаются в результате обработки его во время плавки модифицирующими присадками. Присадки в значительной степени улучшают структуру чугуна, размельчая и распределяя графит равномерно по объему отливки. Полученный в результате такой обработки модифицированный чугун используют главным образом для изготовления ответственных деталей, например корпусов насосов, арматуры и др. Добавки хрома, меди, никеля, молибдена значительно улучшают качество чугуна. [c.17]Поршневые кольца изготовляют и з чугуна, обладающего высокими упругими свойствами и износостойкостью. Отлитый из этого чугуна кольцевой цилиндр обтачивают на токарном станке с наружной и внутренней стороны, и из него на станке нарезают [c.317]

Свойства отливок из серого чугуна в основном зависят от состояния графита. Свободный графит находится в отливках в виде зерен, которые сильно снижают прочностные свойства чугуна, уменьшают ударную вязкость и коррозионную стойкость. Ударная вязкость серого чугуна а === 0,01- -0,04 МДж/м , поэтому его не применяют в деталях, подверженных значительным динамическим нагрузкам. [c.17]

Свойства чугунов, в том числе и жаростойких, определяются не только [c.139]

При нагревании бура теряет кристаллизационную воду и плавится. В расплавленном состоянии она растворяет оксиды различных металлов с образованием двойных солей метаборной кислоты, из которых многие окрашены в цвета, характерные для каждого металла. На этом свойстве буры основано ее применение при сварке, резании и паянии металлов. Бура широко применяется в производстве легкоплавкой глазури для фаянсовых и фарфоровых изделий и особенно для чугунной посуды (эмаль). Кроме того, она используется при изготовлении специальных сортов стекла и в качестве удобрения, поскольку бор в малых количествах необходим растениям. [c.633]

Сталь отличается от чугуна свойством коваться и свариваться Она способна подвергаться закалке, т. е. становиться очень твер дой при быстром охлаждении. Такую сталь называют закаленной При медленном охлаждении получают мягкую сталь, легко под дающуюся обработке. Она обладает тягучестью, вязкостью. Сталь потерявшую упругость, называют отожженной, а процесс ее по лучения — отжигом. [c.184]

Марка чугуна Свойства (минимальные значения) [c.191]

В стали и чугуне содержится углерод, который, соединяясь с водородом, образует углеводороды. В результате этого изменяется химический состав и структура металла, ухудшаются его механические свойства, он теряет свою прочность. [c.31]

Работоспособность поршневых насосов во многом зависит от состояния их цилиндров. В поршневых насосах применяют цилиндры, отлитые из чугуна или стали и кованные из стали с чугунными втулками. Цилиндры для работы при низком давлении (до 0,5 МПа), как правило, отливают из серого чугуна с перлитной структурой, близкого по свойствам чугуну СЧ-21. Для работы при высоком давлении изготовляют кованые цилиндры из стали 35, при среднем — литые из стали 25Л, 35Л. [c.131]

Большинство ценных свойств чугунов и сталей обусловлены присутствием в них карбида железа Ре С (см. 238), [c.437]

Никелевые чугуны обладают коррозионной стойкостью в рас плавах солей и в концентрированных растворах едких щелочей С увеличением содержания никеля стойкость чугунов увеличи вается, но содержание кремния при этом должно быть снижено Такие чугуны пригодны для расплавленных щелочей, В Совет ском Союзе для изготовления аппаратуры, устойчивой против действия водпых растворов щелочей, выпускаются на базе природнолегированных халилонских руд две марки щелочестойких чугунов СЧЩ-1 и СЧЩ-2, состав и свойства которых приведены в табл, 22, [c.244]

Чугун отличается от стали своими свойствами. Он в очень малой степени способен к пластической деформации (в обычных условиях не поддается ковке), но обладает хорошими литейными свойствами. Чугун дешевле стали. [c.687]

Соединения на эпоксидном клее характеризуются пределом упругости на сдвиг стали со сталью —20,0—30,0 МПа стали с чугуном или чугуна с чугуном — 15,0—20,0 МПа стали с бронзой или бронзы с бронзой — 10,0—13,0 МПа. Эти клеи обладают антикоррозионными свойствами, устойчивы против воздействия щелочей, кислот, керосина, бензина и смазочных масел. Прочность клеевого соединения практически не изменяется с повышением температуры до 100 °С. [c.187]

Особую опасность представляет высокая агрессивность аммиака, воздействующего на медь, серебро, цинк и другие металлы и сплавы. Чугун и сталь наиболее пригодны в качестве материалов для изготовления оборудования и трубопроводов, предназначенных для аммиака. Однако безводный аммиак оказывает сильное коррозионное воздействие на стальные трубопроводы в присутствии двуокиси углерода и воздуха. Для предотвращения коррозионного растрескивания углеродистой стали сжиженный аммиак, транспортируемый по трубопроводам, должен содержать не менее 0,2% (масс.) воды. При меньщем содержании воды в аммиаке в присутствии воздуха возможно коррозионное растрескивание. Для транспортирования сжиженного аммиака применяют трубы, химический состав которых соответствует определенным требованиям. Трубы для аммиакопровода должны изготовляться по специальным техническим условиям, в которых помимо химического состава должны быть оговорены требования к механическим свойствам металла и сварке, допускам толщин стенок, диаметров труб и т. д. [c.35]

В цилиндры вставляют втулки, отливаемые из перлитного чугуна с высокими антифрикционными свойствами. Втулки бывают двух типов — сухого и мокрого . Втулки мокрого типа омываются охлаждающей водой. [c.220]

Муфты упругие втулочно-пальцевые изготовляют из чугуна СЧ-20 или других материалов с химическими свойствами не хуже, чем у чугуна СЧ-20. [c.116]

Механические свойства чугуна, применяемого для изготопле-нпя гпльз цилиндра, должны быть ие ниже, чем для чугуна марки [c.210]

При рафинирова нии капель чугуна в факеле углерод частично переходит в газовую фазу, тогда как дру-/ гие примеси (кремний, марганец, фосфор), окисляясь, образуют жидкую шлаковую пленку с иными, чем капля чугуна, свойствами в отношении массообменных процессов. Сами частицы при этом приобретают неодно-.родный, слоистый характер. Наружный слой на частице как продукт массообменных процессов имеет по окружности частицы неодинаковую толщину, зависящую в первую очередь от соотношения скоростей частицы и газовой фазы, несущей окислитель. [c.194]

Третью группу сплабов применяют так же, как вторую, главным образом для инструмента (фрезы, фасонные резцы и т. д.) при обработке стали и чугуна. Свойства их определяет в основном содержание карбида титана. [c.217]

Из чугунов отливают корпуса арматуры и насосов, тарелки ректификационных колонн и их детали. Бойки для очистки печных труб от кокса выполняются из отбеленного чугуна. Свойства отливок из серого чугуна определяются структурой основной металлической массы и характером распределения в ней графитовых включений. Временное сопротивление разрыву Ов зависит от прочности основной металлической массы, количества и характера залегания графита в ней. Графит, уменьшая рабочее сечение основной металлической массы и играя роль надрезов — концентраторов напряжений, с одной стороны, ослабляет, а с другой стороны, вызывает местные перенапряжения. Временное сопротивление разрыву особенно резко снижается, если графит расположен в виде цепочек, пронизываюш их [c.97]

Чугунное литье. Серый чугун обладает хорошими литейными свойствами и легко обрабатывается. Коррозионная стойкость его несь олько выше, чем у стали. Чугунные аппараты имеют значительно большую толщину стенки, чем стальные сварные, и, следовательно, выдерживают большую потерю на коррозию. В недалеком прошлом чугунные литые аппараты применялись более широко. В настоящее время их но возможности заменяют стальной сварной аппаратурой. Из чугуна изготовляют емкостные аппараты с мешплкйми, ирнменяемые во многих технологических процессах (сульфирование, нитрование, щелочное плавление и др.), царги колони содового производства и некоторые другие виды аппаратов. Чугун пп роко используют для изготовления отдельных деталег — сальииков, приводов, мешалок, трубопроводной арматуры и др. [c.19]

До XIX века из сплавов железа были известны в основном его сплавы с углеродом, получившие назван[- я стали и чугуна. Однако в дальнейшем были созданы новые снлавы на основе железа, содержащие хром, никель н другие элемс нты. В настоящее время сплавы железа подразделяют на углеродистые стали, чугуны, легированные стали и стали с особыми свойствами (см. 241). [c.672]

Какие требования предъявляют к литейному коксу Прежде всего, эти требования относятся к двум химическим свойствам не давать серу в чугун и, смотря по обстоятельствам, науглероживать или, напротив, иенауглероживать чугун. Наконец, требуется, чтобы чугун вытекал из печи очень горячим. Только в некоторых случаях от вагранки требуют повышенную производительность. [c.216]

Диаграмма состояния системы железо — углерод, дающая представление о строении железоуглеродных сплавов, имеет очень большое значение. С ее помощью молзависимость свойств сталей и чугунов от содерлтермической обработки. Она служит основой при выборе железоуглеродных сплавов, обладающих теми или иными заданными свойствами. Ниже (рис. 168) приведена часгь диаграммы состояния системы Ре — С, отвечающая концентрации углерода от О до 6,67%, или, что то же самое, от чистого железа до карбида Ре С. [c.674]

Высокопрочный чугун получают присадкой к жидкому чугуну некоторых элементов, в частности, магния, под влиянием которого графит при кристаллизации принимает сферическую форму. Сферическ[[й графит улучшает механические свойства чугуна. Нз высокопрочного чугуна изготовляют коленчатые валы, крышки цилиндров, детали прокатных станов, прокатные валки, насосы, вентили. [c.687]