Полуавтоматы, их классификация, технические характеристики

Служат для подачи электродной проволоки в зону горения дуги.

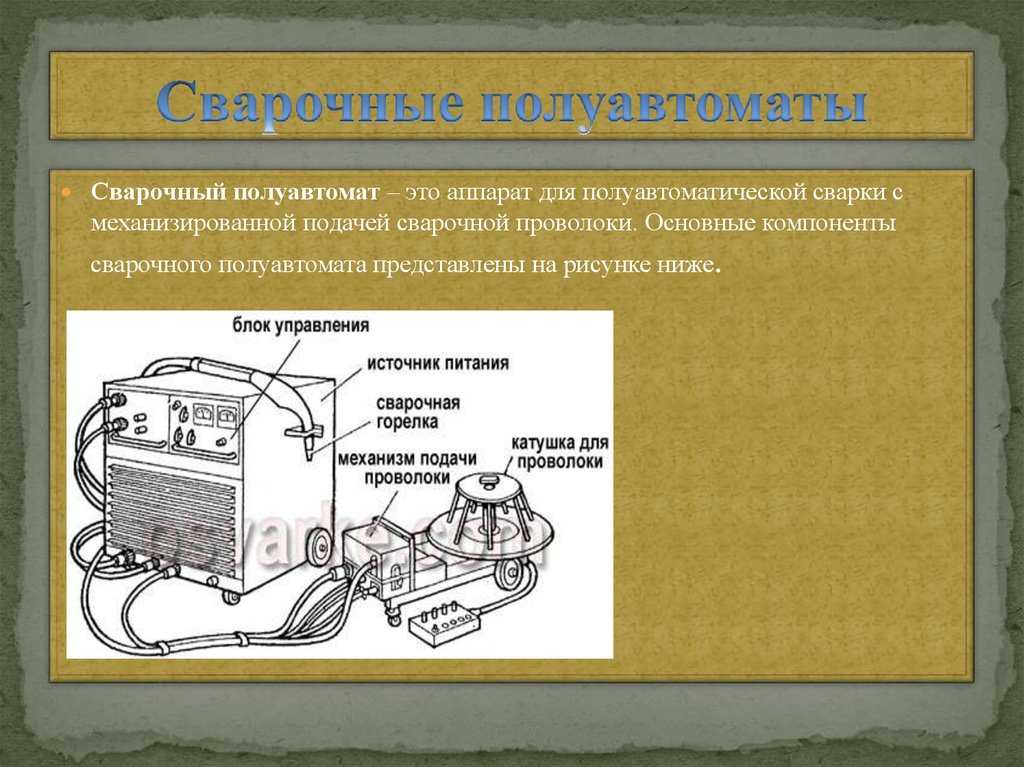

В состав современного полуавтомата входят:

- механизм подачи проволоки;

- сварочная горелка;

- источник питания сварочной дуги, объединенный с блоком управления;

- дистанционный пульт управления.

Сварочный полуавтомат обеспечивает стабильную скорость подачи проволоки и плавную ее регулировку.

Технические характеристики

Параметр | Марка | ||||||

ПДГ-165-1 | ПДГ-2010 | ПДГ-2510 | КЕМППИ ПРО-3000 | КЕМППИ ПРО-5000 | КЕМПОМАТ 2500 | КЕМПОМАТ 4000 | |

Напряжение питания, В | 220 | 380 | 3×380 | 3×380 | 3х220/380 | ||

Потребляемая мощность, не более, кВА | 7 | 9,7 | 18 | 9,9 | 20,2 | 9,2 | 18,5 |

Сварочный ток, А (ПВ*,%) | 160(60) | 200 (60) | 315 (32) | 300 (60) | 500 (60) | 250 (30) | 400 (40) |

Диапазон регулирования сварочного тока, А | 40-160 | 30-200 | 35-315 | 10-300 | 10-500 | 40-250 | 40-400 |

Диапазон регулирования напряжения на дуге, В | 14-24 | 14-28 | 15-30 | 10-35 | 12-45 | 14-26 | 15-34 |

Число подающих роликов | 2 | 4 | 2 | 4 | |||

Диаметр проволоки, мм сплошной порошковой | 0,8-1,2 | 0,8-1,4 | 0,6-2,4 | 0,6-1,6 | 0,6-1,2 | 0,6-1,2 | |

Скорость подачи проволоки, м/мин | 2-9,5 | 1,2-1,6 | 0-18 | 0-25 | 0-18 | 0-18 | |

Диаметр кассеты, мм | 200 | 200; 300 | 300 | ||||

Расход защитного газа, не более, л/ч | 550 | 840 | 880 | 900 | 800 | 900 | |

Масса, кг | 60 | 90 | 168 | 59 | 73 | 80 | 130 |

Габариты, мм | 545x285x545 | 720x285x700 | 470x910x940 | 550x230x500 | 550x230x500 | 930x440x860 | 970x480x970 |

*ПВ — относительная продолжительность включения при цикле 10 мин

По виду защитного газа: в активных (Г); в инертных (И)

По способу регулирования скорости подачи проволоки:

плавная, ступенчатая, комбинированнаяПо типу механизма подачи проволоки: толкающего, тянущего, универсального

По способу охлаждения горелки: с естественным охлаждением защитным газом, с принудительным жидкостным охлаждением.

По конструкции:

однокорпусные — источник питания, механизм подачи, блок управления и кассета с проволокой размещены в одном корпусе (ПДГ-165-1; ПДГ-2010; ПДГ-2510; ДС-200.КЗ; «Мастер-400»).

двухкорпусные — источник питания и блок управления — в одном корпусе, а механизм подачи с горелкой — в отдельном блоке (ПДГ-2511; ПДГО-5010; ПДГ-3010; ПДГ-525-4).

‹ Импульсные источники питания Содержание Механизм подачи проволоки ›

4.6.10 Классификация сварочных полуавтоматов

Полуавтоматы для дуговой сварки плавящимся электродом на постоянном токе классифицируют в соответствии со стандартом следующим образом:

по способу защиты сварочной дуги — для сварки в защитных газах, под флюсом, без внешней защиты или универсальные;

по типу применяемой электродной проволоки — для сварки стальной (жесткой) проволокой, проволокой из алюминиевых сплавов (мягкой), порошковой проволокой или стальной и порошковой проволоками;

по способу регулирования скорости подачи электродной проволоки — с плавным, ступенчатым, комбинированным регулированием;

по компановке — на однокорпусные и с выносным подающим механизмом;

по транспортабельности — на стационарные и с транспортируемым во время работы подающим механизмом;

по способу транспортирования подающего механизма — на передвижные, переносные (чемоданного или ранцевого типа), ручные, у которых катушка или шпуля на держателе горелки;

по способу подачи электродной проволоки — толкающего, тянущего и универсального типов;

по размещению аппаратуры управления — с аппаратурой управления, встроенной в источник питания или в специальный шкаф; без шкафа управления;

по типу электропитания — с питанием от сети переменного тока частотой 50Гц, напряжением 220/380 В или от источника питания дуги;

по способу охлаждения горелки — с естественным и принудительным

охлаждением.

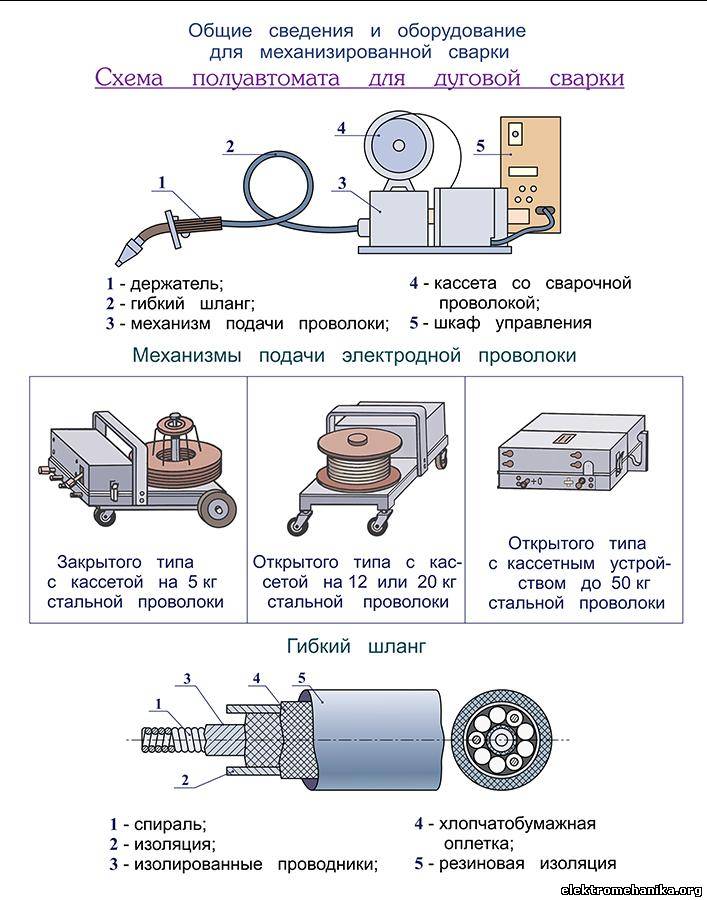

В состав полуавтоматов входят: механизм подачи электродной проволоки, горелка со шлангом , кассета (катушка) для проволоки, шкаф или блок управления, провода сварочной цепи и цепи управления, аппаратура системы подачи защитного газа, источник питания.

Полуавтоматы для сварки порошковой проволокой не имеют газовой аппаратуры.

Горелки со шлангом служат для направления в зону дуги электродной проволоки, защитного газа.

Механизмы подачи проволоки могут быть в исполнении со ступенчатым, механическим регулированием скорости подачи (полуавтомат ПДГ-508) и сплошным регулированием на базе малогабаритных двигателей постоянного тока (полуавтоматы ПДГ-312, ПДГ-516М и т.п.).

Подающие ролики

– составная часть подающего механизма,

предназначены для проталкивания

электродной проволоки через гибкий

шланг к сварочной горелке. В зависимости

от назначения применяют схемы с одним

приводным роликом (тонкая стальная

проволока диаметром 0,6. ..1,2 мм), с двумя

приводными роликами (стальная проволока

диаметром 1,6…2,5 мм) и с четырьмя приводными

роликами (порошковая проволока).

..1,2 мм), с двумя

приводными роликами (стальная проволока

диаметром 1,6…2,5 мм) и с четырьмя приводными

роликами (порошковая проволока).

Газовая аппаратура предназначена для обеспечения защиты зоны сварочной дуги инертным газом или смесью газов. В нее входят баллоны, подогреватели и осушители газа, регуляторы давления, расходомеры, газовые смесители и электромагнитные клапаны.

Баллоны используются для хранения и транспортировки защитного газа.

Подогреватель газа служит для подогрева углекислого газа, поступающего из баллона.

Осушитель газа предназначен для поглощения влаги, имеющейся в углекислом газе.

Регулятор давления

(газовый редуктор с манометрами)

применяется для снижения давления газа,

поступающего из баллона, и для

автоматического поддержания рабочего

давления. При использовании углекислого

газа применяют стандартные баллонные

регуляторы для кислорода, например

ДКД-8-65, или специальные для углекислого

газа — У-30.

Расходомеры используются для измерения расхода рабочего газа при сварке.

Газовый смеситель может быть применен в случае использования для сварки газовых смесей (аргона и углекислого газа, углекислого газа и кислорода и т. д.). С помощью газового смесителя можно получить газовую смесь любой концентрации.

Электромагнитный газовый клапан (отсекатель газа) предназначен для автоматического управления подачей газа. Включение электромагнитного клапана сблокировано с пусковой кнопкой полуавтомата. Таким образом обеспечивается продувка газовых каналов и подготовка защитной среды перед зажиганием сварочной дуги, а также сохранение защитной среды после гашения дуги до полного остывания металла.

Классификация сварочных процессов: 7 типов

РЕКЛАМА: Эта статья проливает свет на семь основных типов сварочных процессов. Типы: 1. Ручная сварка 2. Полуавтоматическая сварка 3. Автоматическая сварка 4. Автоматическая сварка 5. Адаптивное управление 6. Дистанционная сварка 7. Роботизированная сварка.

Типы: 1. Ручная сварка 2. Полуавтоматическая сварка 3. Автоматическая сварка 4. Автоматическая сварка 5. Адаптивное управление 6. Дистанционная сварка 7. Роботизированная сварка.

Подразумевает, что все восемь операций последовательности сварки выполняются вручную. Обратите внимание, однако, что этап 4, который представляет собой «относительное движение между сварочной головкой и изделием», может включать некоторую механическую помощь, такую как сварочный манипулятор, который перемещает заготовку примерно со скоростью, необходимой для сварки.

Один такой манипулятор, называемый гравитационным двигателем, показан на рис. 21.1, в котором сварщик наматывает груз, а затем регулирует скорость стола, удерживая край и пропуская его сквозь пальцы с желаемой скоростью, что позволяет ему производить более аккуратные, непрерывные сварные швы. на круговых аферах в положении сварки вниз.

Ручная сварка наиболее популярна в процессах SMAW, GTAW, кислородно-газовой сварки и плазменной дуговой сварки.

В этой системе этап 5, то есть «управление параметрами сварки, такими как скорость подачи проволоки в GMAW или продолжительность тока при контактной сварке с помощью сварочного пистолета, осуществляется автоматически», но средства сварки удерживаются в руках. Стадия 4, то есть относительное перемещение сварочной головки и заготовки, обычно выполняется вручную, но могут использоваться механические средства, такие как конвейерная лента или рабочий манипулятор. Таким образом, процесс GMAW можно использовать в сочетании с гравитационным двигателем для повышения качества и производительности сварки.

Различные операции на этапах 3 и 6, то есть «запуск и остановка работы», могут выполняться последовательно автоматически с помощью одного выключателя.

Полуавтоматическая сварочная система наиболее популярна для GMAW и FCAW. Хотя этот метод можно использовать с процессами GTAW, SAW и ESW, он используется редко.

ОБЪЯВЛЕНИЙ:

Это система, в которой, по крайней мере, этап 5, т. е. «управление параметрами сварки», и этап 4, т. е. «относительное перемещение между сварочной головкой и изделием», являются автоматическими. Обычно один переключатель, работающий через устройство последовательности, управляет элементами управления питанием и расходными материалами, такими как проволока и газ. Это также может привести к автоматическому срабатыванию устройства для заполнения кратеров, если оно встроено. На рис. 21.2 показана блок-схема типичной автоматической сварочной системы.

В системе автоматической сварки этапы 1, 2, 7 и 8 выполняются вручную или инициируются вручную. По вышеизложенной логике гравитационная сварка классифицируется как портативный метод автоматической сварки.

Система автоматической сварки наиболее популярна для процессов SAW и ESW. Он также используется в ограниченной степени в процессах GTAW, GMAW, FCAW и плазменно-дуговой сварки.

ОБЪЯВЛЕНИЙ:

Автоматизированный сварочный комплекс выполняет все восемь этапов от сборки и передачи деталей на сварочную головку без регулировки органов управления сварщиком. Сварка, которая может быть выполнена в один или несколько этапов, и окончательная выгрузка готового изделия выполняются механически без ручного вмешательства. Важным аспектом автоматизированной сварки является то, что оператору не нужно постоянно контролировать операцию. По сравнению с автоматической сваркой это повышает производительность, улучшает качество и снижает утомляемость оператора.

На рис. 21.3 показана принципиальная схема автоматизированной сварочной системы, использующей мини-компьютер, мультипрограмматор и блок отслеживания мошенничества. Автоматизированные сварочные системы широко используются в процессах SAW, GMAW и FCAW. В ограниченной степени GTAW, PAW и ESW также используются в автоматизированных режимах.

Рис. 21.3 Принципиальная схема автоматизированной сварочной системы

Тип # 5. Адаптивное управление:РЕКЛАМА:

В связи с более широким использованием автоматических и автоматических сварочных систем крайне важно, чтобы сварочная головка двигалась точно вдоль траектории соединения и обеспечивала сварку требуемых характеристик и качества. Обычно это делается с помощью устройств, называемых адаптивными элементами управления.

Таким образом,Адаптивное управление в сварочных системах решает две задачи, а именно: отслеживание мошенничества и контроль качества.

Существует несколько типов устройств слежения за швами. Самый простой из них показан на рис. 21.4. представляет собой механический толкатель, в котором используются подпружиненные колеса, чтобы физически следовать за швом стыка. Эта система удовлетворительно работает для длинных горизонтальных или вертикальных путей, но может оказаться бесполезной для отслеживания швов вдоль криволинейного пути, как видно из двух положений этого типа мошенников, показанных на рис. 21.5.

21.5.

Другие системы отслеживания швов включают электромеханические устройства, в которых используются легкие электронные датчики. Однако их способность отслеживать многопроходные сварные швы и сварные швы с квадратной разделкой ограничены. На них также отрицательно влияет теплота сварки.

Некоторые другие системы, используемые в процессе GTAW, основаны на обнаружении дуги с использованием контроля напряжения дуги для поддержания пути. В более сложных версиях отслеживания дугового шва используется механизм колебания дуги и интерпретации изменений характеристик дуги для определения местоположения соединения. Такая система может быть желательной или нежелательной для конкретного процесса сварки, и ее скорость перемещения может быть ограничена требованиями к колебаниям.

Безусловно, самые сложные системы слежения за мошенничеством относятся к оптическим типам, в которых используются видеокамеры, как показано на рис. 21.6, или другие устройства для получения двух- или трехмерного изображения сварного соединения. Эти изображения используются компьютерной системой, чтобы сварочная головка очень точно следовала траектории соединения.

Эти изображения используются компьютерной системой, чтобы сварочная головка очень точно следовала траектории соединения.

Оптическая система слежения за швом с использованием лазерного луча — это новейший метод достижения высокой точности следования заданной траектории сварки. Тем не менее, острые углы и влияние сварочного тепла и дыма по-прежнему создают проблемы, которые не могут быть полностью преодолены.

РЕКЛАМА:

Адаптивные элементы управления, используемые для контроля качества в процессе контактной сварки, позволяют продолжать процесс до тех пор, пока не будет сформирована заготовка соответствующего размера.

При использовании какой-либо формы адаптивного управления к основному технологическому режиму добавляются слова «с отслеживанием ложных срабатываний» или «с адаптивным управлением», например, «автоматическая сварка с отслеживанием ложных срабатываний или контактная точечная сварка с внутрипроцессным контролем качества» ‘.

Тип # 6. Дистанционная сварка:

Дистанционная сварка: Дистанционная сварка и автоматизированная сварка имеют много общего. В обоих случаях сварка выполняется без непосредственного присутствия человека-сварщика. В случае автоматической сварки оператор может находиться всего в нескольких метрах от места сварки, но сварщик может находиться на расстоянии многих метров.

РЕКЛАМА:

Это связано с тем, что во время операций не требуется мониторинг и корректировка. Во многих случаях операция сварки выполняется за шторами, так что оператор даже не может видеть операции или не подвергается воздействию дуги.

Дистанционная сварка очень похожа на автоматическую сварку в том смысле, что оператор сварки не находится на месте сварки и может находиться на большом расстоянии от него. Разница, однако, заключается в том, что автоматическая сварка обычно предназначена для выполнения одного и того же сварного шва раз за разом. Дистанционная сварка обычно включает операции технического обслуживания, при которых каждый сварной шов может отличаться от предыдущего.

Когда один и тот же сварной шов выполняется снова и снова, дистанционная сварка становится похожей на автоматическую сварку. Дистанционная сварка становится все более широко используемой в связи с расширением строительства атомных электростанций. Как правило, это выполняется там, где люди не могут присутствовать из-за враждебной атмосферы, например, там, где существует высокий уровень радиоактивности. Поэтому подразделения технического обслуживания должны включать удаленную работу, включая сварку.

Некоторые из типичных применений дистанционной сварки включают запечатывание радиоактивных материалов в металлические контейнеры. Герметизация твэлов и стержней-мишеней в атомной энергетике также выполняется дистанционной сваркой, как показано на рис. 21.12.

Дистанционная сварка находит применение на некоторых радиохимических заводах, где работают с высококоррозионными растворами. Это также делается вокруг ядерных реакторов, где условия эксплуатации требуют самого высокого качества сварки. Заделка негерметичных труб теплообменников на атомных электростанциях — еще одно применение дистанционной сварки с использованием автоматизированной установки GTAW.

Заделка негерметичных труб теплообменников на атомных электростанциях — еще одно применение дистанционной сварки с использованием автоматизированной установки GTAW.

РЕКЛАМА:

Сварные соединения труб в радиоактивной атмосфере также выполняются дистанционно с использованием автоматических головок GTAW. Дистанционные сварные швы в трубах и трубах выполняются так, как они были бы выполнены на оборудовании в нормальных условиях.

Тип # 7. Роботизированная сварка: Роботизированная сварка в основном является частью автоматизированной сварочной системы, но рассматривается отдельно, поскольку из всех технологий, доступных в настоящее время, роботы, возможно, являются наиболее интересными и, следовательно, требуют особого внимания в области автоматизации сварки. Шарнирно-сочлененные роботы могут точно имитировать продуктивные действия человека в сварочной среде и в определенных пределах обеспечивают приемлемую альтернативу для выполнения многих монотонных и, следовательно, утомительных задач, которые в изобилии встречаются в промышленности. В этом контексте робот может стать экономичным решением многих задач дуговой сварки.

В этом контексте робот может стать экономичным решением многих задач дуговой сварки.

В простейшем случае робот — это манипулятор, который можно запрограммировать по желанию. Манипулятор приводится в движение исполнительными механизмами, подобными электродвигателям, и управляется компьютером. Большинство сварочных роботов имеют пять или шесть осей, вокруг которых они перемещаются. Некоторые из этих осей являются линейными, а другие — вращательными.

Комбинация линейных осей и осей вращения делает робота более или менее подходящим для конкретной задачи или ряда задач. Контроллер робота имеет память, в которой можно хранить программы, и эти программы можно воспроизводить по желанию. Таким образом, обучаемые программы могут быть сохранены для использования в будущем. Поскольку роботы обладают такой гибкостью, они отличаются от стационарной автоматизации, предназначенной только для одной задачи. На рис. 21.13 показаны основные элементы системы роботизированной сварки с использованием шарнирного робота.

Несомненно, что роботы не могут выполнять всю ту работу, которую в настоящее время выполняют люди, и сомнительно, что они когда-либо будут это делать. Там, где необходимо сваривать экзотические материалы, или где доступ строго ограничен, где допуск процессов предварительной сварки недостаточно мал, или где компоненты не могут быть должным образом зажаты во время сварки, возможности использования робота ограничены.

РЕКЛАМА:

Несмотря на эти ограничения, существует множество приложений, в которых роботизированная система доказывает свою ценность, потому что сварка вряд ли может не стать областью роста, поскольку операция по своей природе трудоемка, часто повторяется и является экологически неприятным занятием, поэтому она требует навыки, которые довольно легко могут быть переданы роботу. Совпадение также заключается в том, что при сварке часто используется рабочий манипулятор, устройство, которое благодаря своим движениям может упростить программу, которую необходимо обучить роботу, и может легко сопрягаться с последним.

Таким образом, эффективная роботизированная сварка зависит не только от правильного взаимодействия между управляющей электроникой и сварочным комплексом, но и от прецизионного, программируемого оборудования для обработки заготовок, работающего в очень узких диапазонах.

Типы сварочных роботов:

В области сварки роботы впервые были представлены для точечной сварки в автомобильной промышленности, и они хорошо зарекомендовали себя в этой области. Однако в настоящее время упор делается на разработку роботов для сварки MIG. В последнее время были разработаны даже роботы для сварки TIG, потому что сварка TIG — это сложная, медленная и, следовательно, утомительная работа, при которой сварочная горелка должна удерживаться точно в нужном положении, а сварщику приходится мириться с сильно пульсирующей дугой вольфрамового электрода.

Если для соединения требуется присадочная проволока, ситуация еще хуже, поскольку другая рука должна подавать проволоку под правильным углом и с такой же точностью. Когда заготовка имеет сложную форму с несколькими короткими соединениями под разными углами или в случае несимметричного соединения труб, до сих пор не было подходящего оборудования. Поскольку к сварке TIG прибегают только в том случае, если основной материал представляет собой специальный сплав или когда при производстве необходимо обеспечить полное проплавление без каких-либо дефектов сварки, она используется только для некоторых специальных применений.

Когда заготовка имеет сложную форму с несколькими короткими соединениями под разными углами или в случае несимметричного соединения труб, до сих пор не было подходящего оборудования. Поскольку к сварке TIG прибегают только в том случае, если основной материал представляет собой специальный сплав или когда при производстве необходимо обеспечить полное проплавление без каких-либо дефектов сварки, она используется только для некоторых специальных применений.

Однако, поскольку он используется при изготовлении критических соединений в таких отраслях, как авиастроение, производство пищевых продуктов, машиностроение в химической промышленности, производство огнестрельного оружия и прецизионных инструментов, роботы для сварки TIG были разработаны для промышленного использования, в котором он обрабатывает сварочный пистолет и подает присадочную проволоку в шов. На рис. 21.14 показаны основные элементы системы сварки ВИГ с использованием инфракрасного сканера для отслеживания шва.

Рис. 21.14 Роботизированная система сварки TIG, использующая инфракрасный сканер для отслеживания мошенничества

21.14 Роботизированная система сварки TIG, использующая инфракрасный сканер для отслеживания мошенничества

Последней разработкой в индустрии сварочных роботов является внедрение робота, который использует лазерную систему технического зрения для дуговой сварки, когда свариваемые детали имеют большие неровности. Такой робот может обнаруживать изменения и исправлять их, как это делают люди в режиме реального времени.

Для эффективного использования сварочного робота важно следовать установленной процедуре, иначе это может привести к смещению дуги с последующим некачественным сварным швом, как показано для стыковых и угловых швов на рис. 21.15 и 21.16 соответственно. Кроме того, неправильная процедура может повлечь за собой дополнительное перемещение заготовки, как показано на рис. 21.17, что приведет к задержке производства и увеличению стоимости продукта.

Меры предосторожности при использовании роботов :

РЕКЛАМА:

Использование робота никоим образом не отменяет существующих требований безопасности для любой сварочной установки. Робот, безусловно, поможет, поскольку его использование позволяет вывести людей из опасных или нездоровых ситуаций. Это не только улучшает трудовые отношения, но и может повысить производительность за счет отмены перерывов на отдых, которые часто требуются по закону в некоторых обстоятельствах.

Робот, безусловно, поможет, поскольку его использование позволяет вывести людей из опасных или нездоровых ситуаций. Это не только улучшает трудовые отношения, но и может повысить производительность за счет отмены перерывов на отдых, которые часто требуются по закону в некоторых обстоятельствах.

Риск, который робот вносит в окружающую среду, лучше всего понять, если рассматривать робота как слепой, глухой и немой автомат, который будет реагировать только на сигналы, поступающие непосредственно в его мозг. Тем не менее, роботы могут точно подражать навыкам человека, но это только в том случае, если окружающая среда остается неизменной.

Самая большая сила робота в том, что он может игнорировать тепло, свет, излучение и т. д. Его самая большая слабость в том, что у него нет врожденной реакции, которую мы, люди, имеем на наше окружение. В свете этих фактов следует признать, что роботы и люди плохо взаимодействуют друг с другом, и что пропуски должны быть выданы тем сотрудникам, которым разрешен контакт с системой роботов.

Роботизированные системы представляют собой сложные взаимодействия компьютерной электроники, механических систем и систем управления. Они могут выйти из строя неожиданным образом, и необходимо принять меры предосторожности для защиты окружающих людей и процессов. Это называется отказоустойчивостью. Всегда должно быть предусмотрено ручное управление в аварийных ситуациях.

Приложения:

РЕКЛАМА:

Роботы проявляют себя на работе, которая может быть опасной для человека, или на грязной или утомительной работе, где трудно поддерживать эффективность. Помимо снижения затрат за счет повышения производительности, другими преимуществами роботов являются постоянная точность, минимальные потери материалов, стабильная оплата труда, поскольку отсутствие работы означает отсутствие оплаты, и, наконец, нехватка квалифицированного персонала не будет проблемой.

Теоретически робота можно использовать даже для разовой работы, но очевидно, что постоянное программирование робота было бы пустой тратой времени, когда задача может быть выполнена за то же время традиционными методами. Однако, если это серийное производство, и партия повторяется с какой-либо регулярностью, скажем, еженедельно или ежемесячно, и если приспособления могут быть точно расположены после их использования для первого сварного шва, тогда использование робота может быть распределено по многим компонентам. .

Однако, если это серийное производство, и партия повторяется с какой-либо регулярностью, скажем, еженедельно или ежемесячно, и если приспособления могут быть точно расположены после их использования для первого сварного шва, тогда использование робота может быть распределено по многим компонентам. .

Когда размер партии становится слишком большим, необходимо снова проверить робота, чтобы выяснить, не является ли фиксированная автоматизация лучшим предложением. В этих обстоятельствах использование роботов может быть оправдано, если партия меняется каждый год, что позволяет ограничить затраты на переоснащение.

Размер сварного соединения обычно не вызывает затруднений в обращении при условии сохранения доступа. С другой стороны, толщина свариваемого материала накладывает множество ограничений, например, по мере того, как металл становится очень тонким, скажем, менее 1 мм, сварка становится все более и более важной.

Сварной шов должен быть проложен очень быстро, чтобы избежать прожога, а сварное соединение подвержено сильным деформациям во время сварки. Эти нежелательные условия не подходят для робота, который в основном ожидает относительно стабильного набора условий сварки. Там, где возникают трудности, иногда можно либо перепроектировать продукт, либо перепланировать работу в соответствии с роботом. Следовательно, использование сварочного робота, вероятно, также будет стимулировать изменения в конструкции изделия, чтобы облегчить доступ к соединениям, а благодаря улучшенному качеству поверхности сварного шва можно указать большее количество внешних сварных швов.

Эти нежелательные условия не подходят для робота, который в основном ожидает относительно стабильного набора условий сварки. Там, где возникают трудности, иногда можно либо перепроектировать продукт, либо перепланировать работу в соответствии с роботом. Следовательно, использование сварочного робота, вероятно, также будет стимулировать изменения в конструкции изделия, чтобы облегчить доступ к соединениям, а благодаря улучшенному качеству поверхности сварного шва можно указать большее количество внешних сварных швов.

Стоимость робота :

Стоимость роботизированной системы дуговой сварки может варьироваться от 25 до 30 лакхов рупий. Ожидается, что система роботизированной дуговой сварки прослужит от 10 до 20 лет. Если система станет старше, она, вероятно, будет устаревшей и относительно неэффективной. Кроме того, неразумно ожидать, что поставщики роботов будут бесконечно хранить запасные части для роботов каждой модели.

Ожидается, что с точки зрения производительности роботы дадут увеличение на 200–300 процентов по сравнению с лучшей производительностью, выполняемой вручную.

В нормальных условиях робот окупится за 2-3 года. Затраты на техническое обслуживание сравнительно низкие, и в среднем робот работает около 500 часов или около 3 месяцев рабочего времени между поломками.

2 типа автоматизации сварки и их различия

В настоящее время все больше компаний переходят на автоматизированную сварку, чтобы улучшить свои операции. Возможно, вы также рассматриваете возможность автоматизации сварочных операций для своего бизнеса. Но прежде чем вы начнете автоматизировать свои сварочные процессы, лучше всего знать типы автоматизации сварки и то, что лучше всего подходит для вашего бизнеса.

Автоматизированная сварка позволяет сократить потребность в рабочей силе, производить высококачественные сварные швы в более короткие сроки, регулировать график производства и снижать стоимость свариваемых деталей.

Автоматизированная сварка обычно подразделяется на две части: полностью автоматизированная и полуавтоматическая сварка.

Полностью автоматизированная сварка в основном используется в отраслях массового производства. Этот тип автоматизированной сварки позволяет выполнять повторяющиеся сварочные операции большого объема.

При полностью автоматизированной сварке машина выполняет все сварочные операции, а оператор наблюдает за всем процессом сварки, чтобы убедиться, что машины работают правильно.

Кроме того, новейшие современные технологии даже придают полностью автоматическим сварочным аппаратам оттенок искусственного интеллекта. Некоторые машины сегодня не ограничены повторяющейся системой сварочных процессов, но теперь они могут научиться быстро адаптироваться к изменяющейся геометрии шва, работая в неструктурированных средах.

ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА Полуавтоматическая сварка является наиболее распространенным выбором для сварочных работ, особенно для небольших предприятий. Требуется оператор сварки, чтобы вручную начать работу. Этот тип сварки предназначен для улучшения сварочных операций квалифицированных операторов, не беря на себя их рабочую нагрузку.

Этот тип сварки предназначен для улучшения сварочных операций квалифицированных операторов, не беря на себя их рабочую нагрузку.

Полуавтоматическая сварка включает в себя инструменты, которые должен использовать оператор сварки. Некоторые из инструментов включают:

СВАРОЧНЫЕ ПОЗИЦИОНЕРЫСварочные позиционеры обеспечивают удобное положение оператора. Этот инструмент позволяет наклонять и поворачивать металл на 360 градусов, давая сварщику возможность устанавливать угол в соответствии со своим предпочтительным положением. Это снижает утомляемость и улучшает качество соединений, поскольку сварщику не нужно будет регулировать свое положение. чтобы попасть в нужное место.

СВАРОЧНЫЕ ВРАЩАТЕЛИ Этот инструмент предназначен для обработки цилиндрических металлов, таких как стволы, пули для сжиженного нефтяного газа и резервуары. Сварочные вращатели предназначены для удержания на месте и горизонтального вращения тяжелых цилиндрических металлов с постоянной регулируемой скоростью. Сварочные вращатели делают работу удобной, потому что они позволяют оператору сваривать, не прилагая особых усилий для удержания цилиндрического металла на месте.

Сварочные вращатели делают работу удобной, потому что они позволяют оператору сваривать, не прилагая особых усилий для удержания цилиндрического металла на месте.

Сварочные манипуляторы помогают сварщикам держать сварочную горелку, помогая добраться до любого места, где требуется сварка. Это позволит им иметь больше мобильности, гибкости и производительности. Сварочные манипуляторы также помогают сварщикам с меньшим опытом выполнять сварочные работы, позволяя легко и безопасно регулировать высоту металла. Это позволит сварщику больше сосредоточиться на сварочных операциях.

ИЩЕТЕ АВТОМАТИЗИРОВАННОЕ СВАРОЧНОЕ РЕШЕНИЕ, ПОДХОДЯЩЕЕ ДЛЯ ВАШИХ ОПЕРАЦИЙ? Стоимость автоматизированного сварочного оборудования может помешать предприятиям автоматизировать свои сварочные операции. Но инвестиции в автоматическую сварку более практичны в долгосрочной перспективе, потому что им не придется беспокоиться о затратах на рабочую силу, техническое обслуживание и затраты на производственные отходы.