Сварочные автоматы и полуавтоматы: виды и особенности устройства

Электродуговая сварка считается наиболее распространенным способом получения неразъемных соединений металлических деталей. Она широко применяется в промышленном производстве, строительстве и при выполнении ремонтных работ. В отличие от пайки и склеивания, где присадочный материал не смешивается с основным, применение электрической дуги приводит к расплавлению и электрода, и соединяемых деталей. Происходящие в это время физические процессы и химические превращения позволяют получить шов с высокими механическими характеристиками.

Оборудование для проведения сварочных работ постоянно совершенствуется, и на сегодняшний день на рынке представлено огромное количество его модификаций. Наибольший интерес вызывают аппараты, которые относят к категориям автомат и полуавтомат. Несмотря на созвучность названий, они имеют ряд принципиальных отличий в конструкции и технологии сварки.

Конструкция полуавтоматического аппарата

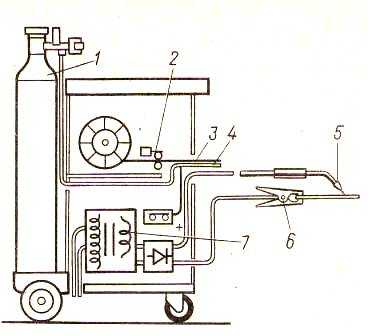

Аппарат представляет собой модульную конструкцию, состоящую из источника тока, подающего механизма и горелки. Устройства для сварки в атмосфере защитного газа комплектуются баллонами. Существует ряд высокопроизводительных моделей с охлаждением, которые подключаются к магистрали или резервуару с водой. Полуавтоматы отличаются небольшим весом и высокой мобильностью. Их можно переносить или перевозить на шасси к месту проведения работ. Аппараты применяются для монтажа инженерных систем, при ремонте в условиях действующего производства и мастерских.

Устройства для сварки в атмосфере защитного газа комплектуются баллонами. Существует ряд высокопроизводительных моделей с охлаждением, которые подключаются к магистрали или резервуару с водой. Полуавтоматы отличаются небольшим весом и высокой мобильностью. Их можно переносить или перевозить на шасси к месту проведения работ. Аппараты применяются для монтажа инженерных систем, при ремонте в условиях действующего производства и мастерских.

Также существуют полуавтоматы стационарной конструкции − сварочные посты. Их применяют в серийном производстве металлоконструкций, когда большинство швов имеет небольшую длину (до 0,8 м).

| Сварочный полуавтомат Aotai MIG 500 |

Главное конструктивное отличие полуавтомата от автомата – наличие горелки, которая обычно выполняется в форме пистолетной рукоятки.

|

Технология полуавтоматической сварки

Расплавленный металл электрода и соединяемых деталей нуждается в защите от атмосферного кислорода. Существуют две технологии, позволяющие избежать их интенсивного окисления и выгорания легирующих добавок.

- Сварка в среде защитных газов. Технология предполагает использование проволоки сплошного сечения, а также аргона или углекислоты. Газы подаются через сопло под небольшим избыточным давлением, позволяющим вытеснить воздух.

- Сварка порошковой проволокой. Содержащие флюс присадочные материалы позволяют обойтись без защитной атмосферы. При плавлении порошковой проволоки происходит образование шлака и газов, предохраняющих сварочную ванну от окисления.

Процесс выполнения полуавтоматической сварки

В задачи оператора полуавтоматической установки входят выбор режима работы аппарата (настройка силы тока, выбор полярности) в соответствии с диаметром электрода и материалом, активация горелки и выполнение нужного количества проходов вдоль шва. Скорость подачи проволоки (сохранение постоянной длины дуги) регулируется в режиме автомата.

Скорость подачи проволоки (сохранение постоянной длины дуги) регулируется в режиме автомата.

Многие современные аппараты имеют дополнительные функции, облегчающие работу сварщика: повышение напряжения при розжиге дуги, возможность переключения с постоянного тока на переменный или импульсный для соединения деталей из цветных металлов. Некоторые модели перестраиваются на сварку неплавящимся электродом или на обычную ручную.

Полуавтоматы с электронным управлением имеют встроенную память для сохранения настроек. Для перехода в другой режим оператору требуется только выбрать соответствующий номер программы.

Конструкции сварочных автоматов

Сварочные автоматы представляют собой целый класс высокотехнологичного оборудования. Чаще всего они используются в условиях производства. Автоматы самостоятельно подают присадочные материалы и перемещают сварочную головку вдоль шва. Многообразие конструкций таких аппаратов обусловлено различиями в производственных технологиях.

Схема организации сварочных работ на установке УАСТ-1 при строительстве трубопроводов

По способу перемещения автоматы бывают следующих типов.

- Подвесные. Оператор устанавливает сварочную головку и деталь в нужное пространственное положение. При этом перемещается последняя. Такие автоматы позволяют получать швы практически любой конфигурации.

- Самоходные. Такие автоматы устанавливаются на специальную тележку. Главная их особенность – возможность перемещения в процессе сварки и головки, и детали.

- Сварочные тракторы. Наиболее легкие и мобильные автоматы, снабженные шасси. Во время сварки трактор перемещается по специальным рельсам или самой детали. Главное преимущество такого автомата – возможность работы с деталями большой длины. Теоретически трактор способен выполнить бесконечный прямолинейный шов.

Сварочные автоматы применяются в производстве труб, сосудов и емкостей большого диаметра, строительных и промышленных металлоконструкций. Существуют специализированные аппараты для сварки определенных деталей. Многие производители комплектуют свои автоматы сменной оснасткой, позволяющей расширить сферу применения. Например, копирующие устройства позволяют выполнять сварку деталей сложной формы.

Например, копирующие устройства позволяют выполнять сварку деталей сложной формы.

Конструктивно различают одно- и многоэлектродные автоматы. Последние отличаются более высокой производительностью. Некоторые автоматы могут быть объединены в технологические линии с единым управлением.

Технологии автоматической сварки

Выбор технологии зависит от специфики соединяемых деталей. Наибольшее распространение получили следующие виды.

- В среде защитного газа. Для получения шва требуемого качества могут использоваться аргон, гелий, а также различные смеси.

- Сварка под флюсом. Одна из наиболее производительных технологий, используемая в крупном машиностроении и металлургическом производстве. В качестве присадочных материалов автомат использует проволоку сплошного сечения и сыпучий флюс.

- Электрошлаковая сварка. Тепло для расплавления основного и присадочного металлов выделяется при прохождении тока через слой жидкого шлака. Такая сварка обеспечивает минимальное растворение водорода в металле и обеспечивает высокую ударную вязкость соединения.

Автоматы могут быть настроены на любой тип переноса присадочного металла в сварочную ванну, включая струйный. При возникновении короткого замыкания аппарат восстанавливает сварочную дугу без участия оператора.

Аппарат АДС-1 для автоматической сварки проволокой сплошного сечения в защитном газе CO2

Преимущества и недостатки полуавтоматической сварки

К преимуществам сварки в полуавтоматическом режиме можно отнести следующие.

- Возможность соединения тонколистовых материалов. Подбирая режим работы аппарата и диаметр проволоки, добиваются минимальных тепловых нагрузок и снижения эффекта коробления.

- Качество шва не зависит от его протяженности. При необходимости детали можно соединять точечной сваркой.

- Разнообразие материалов. Полуавтомат способен работать как с конструкционными углеродистыми сталями, так и со многими высоколегированными инструментальными. Изменением рода тока и полярности можно настроить режимы для сварки цветных металлов, в том числе с высокой химической активностью.

- Удобство настройки. Оператор может быстро настроить требуемый режим, что очень удобно при выполнении мелких работ.

Такие аппараты имеют также ряд недостатков, ограничивающих их применение.

- Невозможность работы с проволокой большого диаметра из-за ее высокой жесткости.

- Сложности в проведении сварочных мероприятий на открытом воздухе. Чтобы ветер не сносил защитную атмосферу, приходится увеличивать расход инертного газа.

- Интенсивное разбрызгивание металла при токах выше 500 А.

- Высокая интенсивность излучения от дуги.

- Необходимость в заправке баллонов.

Достоинства и недостатки применения автоматов

Преимущества сварочных автоматов хорошо проявляются в режимах интенсивной эксплуатации.

- Высокая производительность. Установки способны работать с лентой и проволокой больших сечений. Их производительность позволяет выполнять сварку деталей толщиной более 100 мм.

Также они эффективны, если необходимо получить большое количество коротких швов при серийном производстве.

Также они эффективны, если необходимо получить большое количество коротких швов при серийном производстве. - Исключено влияние человеческого фактора. Работа автомата не зависит от физического и психологического состояния оператора. Если настройка выполнена в соответствии с технологией, шов получится ровным по длине и толщине.

- Работа в труднодоступных местах. Конструкции аппаратов позволяют выполнять сварку там, где человек не сможет находиться физически. Некоторые установки рассчитаны именно на такие специфические операции.

- Удобство регулировки. Современные автоматы оснащены электронным управлением и встроенной памятью. Для каждого нового изделия параметры сварки настраиваются один раз. Впоследствии предустановки можно загрузить из памяти.

- Безопасность оператора. Современные установки оснащаются системами принудительного удаления дыма и другими средствами защиты. Благодаря отсутствию воздействия вредных и опасных факторов снижается риск возникновения профессиональных заболеваний.

Основные недостатки автоматов – это высокая стоимость и затраты на организацию процесса. Для установки некоторых элементов и свариваемых деталей может потребоваться грузоподъемное оборудование. Чтобы получить качественный шов, начальная настройка режима должна быть выполнена тщательно: оператор должен иметь соответствующую квалификацию.

Чтобы получить дополнительную информацию о сварочном оборудовании и профессиональные рекомендации по выбору, свяжитесь с представителем ООО «ТСК» по телефону. Мы готовы создать проект сварочного производства, обеспечить его сопровождение, а также комплектацию оборудованием и материалами.

MMA, MIG-MAG, TIG – разбираем основные виды сварки без воды

В настоящее время существует более 50-и способов сварки. Мы же рассмотрим самые распространенные виды сварки в быту и профессиональной сфере: ручную электродуговую (MMA), в среде защитного газа (MIG-MAG) и аргонодуговую (TIG). В чем принципиальное отличие оборудования? Какими достоинствами и недостатками обладает тот или иной тип сварки? Давайте разберемся по порядку и постараемся дать краткую характеристику для перечисленных способов, понятную даже новичку.

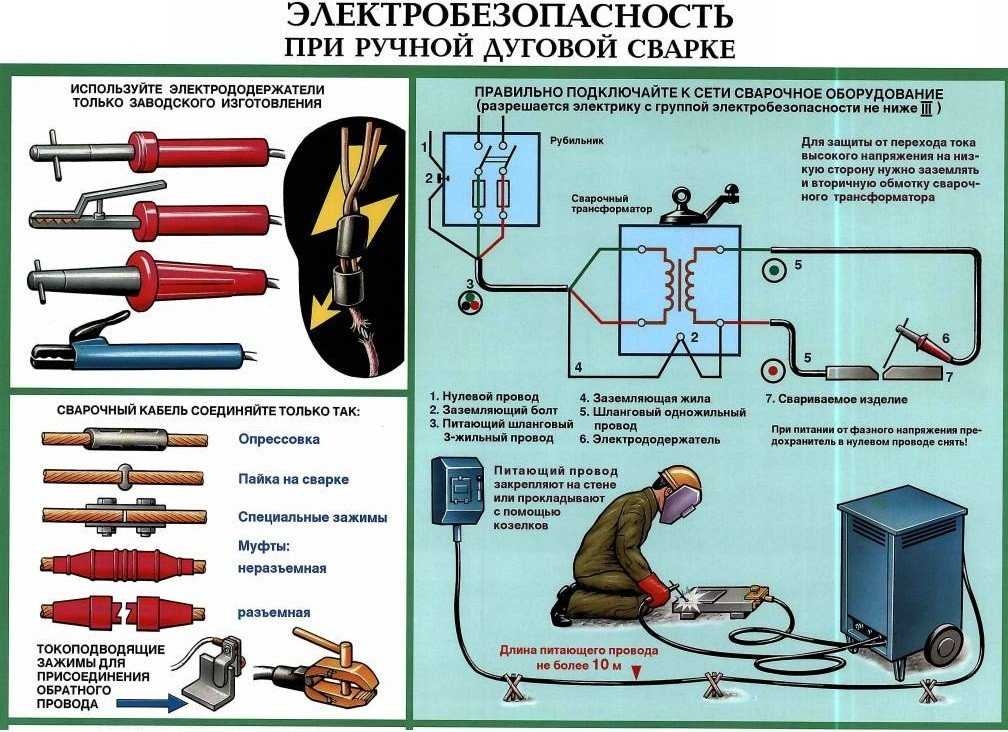

Первое, что отличает данный способ – доступность и простота. Именно он является базой для многих сварщиков-новичков. Для проведения ручной дуговой сварки необходим сам аппарат, горелка и штучные электроды. Под действием теплоты электрической дуги электрод плавится, оставляя на месте соприкосновения с деталью неразъемное соединение – скрепляющий шов.

Плюсы:

-

Сварочные аппараты (инверторы) доступны по цене

-

Легкая и компактная конструкция оборудования

-

Возможность сварки в любых положениях

-

Дополнительные функции для облегчения процесса сварки

-

Дешевые расходные материалы

Минусы:

-

Ограничение по виду и толщине свариваемых металлов

-

Низкая производительность относительно других видов сварки (MIG-MAG, TIG)

-

Дополнительные усилия и временные траты на удаление шлака и окалины

Когда пригодится сварочный аппарат для электродуговой сварки? Если оборудование необходимо периодически и производительность не играет особой роли, то инвертор прекрасно подойдет для решения ремонтных и строительных задач. Такой агрегат часто используется в быту и занимает почетное место среди инструментария у многих домашних мастеров.

Такой агрегат часто используется в быту и занимает почетное место среди инструментария у многих домашних мастеров.

Полуавтоматическая сварка в среде защитных газов (MIG-MAG) – производительность и перспектива

Аппараты MIG-MAG – шаг в сторону профессиональных сварочных агрегатов. Конечно же, полуавтоматы можно встретить и в быту, но чаще ими пользуются в промышленных предприятиях для производства и мастерских по ремонту автомобилей или слесарным работам.

Основные особенности вида сварки: использование тонкой проволоки вместо электрода и защитного газа для изоляции от окружающей среды. Во время варочного процесса проволока подается автоматически, а сам механизм работы позволяет добиться качественного и эстетичного сварного шва.

В зависимости от газа полуавтоматическая сварка может быть:

-

MIG (Metal Inert Gas) – с использованием инертного газа.

MIG аппараты отлично подойдут для сварки алюминия, меди, титановых изделий, никеля и различных сплавов.

MIG аппараты отлично подойдут для сварки алюминия, меди, титановых изделий, никеля и различных сплавов.

-

MAG (Metal Active Gas) — с использованием азота, углекислого газа и других газов, связывающих кислород. Вид сварки используют для заготовок из низколегированных, нелегированных и коррозионно-устойчивых сталей.

В ряде случаев можно не использовать газ вовсе. Для этого понадобится флюсовая проволока, которая изначально имеет достаточную защитную оболочку.

Плюсы:

-

Экономия времени на замене электрода

-

Расширенный диапазон рабочих таков

-

Отсутствие необходимости в постобработке шва

-

Качественный и прочный шов

-

Удобство эксплуатации за счет широкого набора функций

Минусы:

-

Низкая мобильность

-

Возможны затруднения в сварке в труднодоступных местах

-

Дорогостоящий стартовый комплект (помимо аппарата необходимы: горелка, катушка с проволокой, газовые баллоны, редукторы и шланги)

Резюмируя скажем: данный вид сварки предполагает частое использование и уже является настоящим вложением, которое требует отдачи. Хотя для бытового использования в линейках производителей есть доступные аппараты. Например, в серии полуавтоматов FUBAG к таким относится IRMIG 160 и его старшие аналоги.

Хотя для бытового использования в линейках производителей есть доступные аппараты. Например, в серии полуавтоматов FUBAG к таким относится IRMIG 160 и его старшие аналоги.

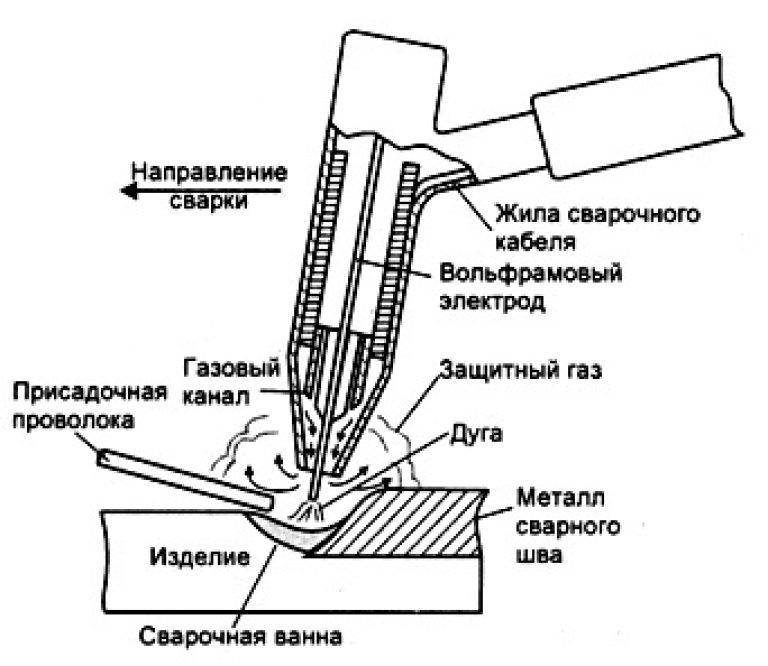

Аргонодуговая сварка (TIG) – исключительное качество сварного шва

Данный вид сварки не принесет результата, если у сварщика нет должного опыта и подготовки. Начинать с него не стоит, все же инвертор или полуавтомат станут более взвешенным решением.

В отличие от предыдущих способов, здесь вместо проволоки или расходного электрода, используется тугоплавкий электрод из вольфрама с высокой температурой плавления. Процесс проходит в среде защитного газа – аргона. Сам по себе электрод для аргонодуговой сварки не поддается плавлению. Поэтому для шва может использоваться присадочный материал из того, же металла, что и заготовка. В некоторых случаях шов формируется в результате расплавления кромок.

Плюсы:

-

Возможность работать с любыми металлами малых толщин

-

Высокое качество сварного шва

-

Широкий диапазон сварочного тока

-

Тонкая настройка параметров аппаратов

-

Дополнительные функции для облегчения процесса

Минусы:

-

Малая скорость сварочного процесса (относительно других видов сварки)

-

Ручная подача сварочного прутка

-

Тщательная подготовка заготовки

-

Дорогостоящий комплект оборудования

-

Необходимость использования аппарата в закрытом помещении

Тем не менее, данный способ сварки не имеет конкурентов в работе с тонкостенным материалом. Поэтому он всегда остается востребованным для специфических задач.

Поэтому он всегда остается востребованным для специфических задач.

Что нужно знать о TIG аппаратах? В зависимости от конструкции устройства могут варить на постоянном и (или) переменном токе. Выбирать сварочник на постоянном токе стоит для стали, нержавейки, титана и меди. Агрегаты на переменном токе подойдут для работы с алюминием и его сплавами.

Некоторые сварочные аппараты обладают функцией импульсной сварки. Она важна при работе с алюминием и материалами, содержащими данный вид металла. При помощи функции можно контролировать тепловложение.

Какие из основных видов сварки предпочтительнее?

Итак, обобщим все вышесказанное. Воспользуйтесь таблицей ниже, чтобы подобрать идеальный вариант сварочного аппарата под ваши запросы.

|

|

ВИДЫ МЕТАЛЛОВ |

ТОЛЩИНА МЕТАЛЛА, мм |

ПРЕИМУЩЕСТВА |

ОГРАНИЧЕНИЯ |

|

MMA |

стали (углеродистая, низколегированная, высоколегированная) |

От 2 мм. |

Простота и доступность процесса сварки Минимальный набор расходных материалов Сварка в любых положениях

|

Ограничения по видам и толщинам свариваемых металлов. Ограниченная производительность Необходимость удаления шлака с деталей. |

|

MIG-MAG |

Все виды сталей, медь, алюминий и его сплавы, чугун |

От 1 мм и выше |

Высокая производительность Качественный шов Отсутствие шлака |

Ограниченная мобильность

Необходимость в дополнительных расходных материалах и доп. |

|

TIG |

Все виды сталей, медь и ее сплавы, чугун, титан Алюминий и его сплавы |

От 0,5 мм и выше |

Возможность сварки любых металлов Эстетический и качественный шов |

Низкая производительность Необходимость в дополнительных расходных материалах и доп. оборудовании |

Вы можете закрепить материал и узнать больше из нашего видео, в котором приведена классификация видов сварки:

Получите 10 самых читаемых статей + подарок!

*

Виды и назначение сварочных аппаратов полуавтоматов

Без оборудования для сварки невозможно представить современное производство. Оно необходимо при изготовлении автомобилей, кораблей, железнодорожных вагонов и любых других изделий из металла. А для чего нужен сварочный аппарат в быту, например, на даче? Здесь для него тоже достаточно обширное поле для применения: изготовить забор, установить гаражные петли, починить водопроводную трубу, собрать решетку для армирования фундамента – все это и многое другое можно сделать с помощью сварочного аппарата. При выборе конкретной модели следует обращать внимание на ряд моментов.

Оно необходимо при изготовлении автомобилей, кораблей, железнодорожных вагонов и любых других изделий из металла. А для чего нужен сварочный аппарат в быту, например, на даче? Здесь для него тоже достаточно обширное поле для применения: изготовить забор, установить гаражные петли, починить водопроводную трубу, собрать решетку для армирования фундамента – все это и многое другое можно сделать с помощью сварочного аппарата. При выборе конкретной модели следует обращать внимание на ряд моментов.

В 1883 году в Перми был открыт первый в мире цех, в котором проводились сварочные работы.

Условия работы

Практическое применение полуавтоматической сварки

Выбор сварочного полуавтомата зависит от интенсивности его эксплуатации. Различают следующие виды аппаратов:

- Бытовые. Они не предназначены для продолжительного режима работы.

Подключаются к обычной бытовой сети напряжением 220В. Величина рабочего тока устройств не превышает 200А. Назначение сварочных аппаратов этого типа – работа в среде защитного газа или с использованием порошковой проволоки. Обозначение такого метода сварки – MIG/MAG. Для этой цели подойдет, например, BRIMA MIGSTAR 210

Подключаются к обычной бытовой сети напряжением 220В. Величина рабочего тока устройств не превышает 200А. Назначение сварочных аппаратов этого типа – работа в среде защитного газа или с использованием порошковой проволоки. Обозначение такого метода сварки – MIG/MAG. Для этой цели подойдет, например, BRIMA MIGSTAR 210.

- Полупрофессиональные. В таких аппаратах сварочный ток может достигать 300А. Как правило, сварка на них ведется стальной проволокой с использованием защитного газа (MIG/MAG) или покрытыми электродами, предназначенными для ручной дуговой сварки. Последний метод сварки называется ММА. Пример полупрофессионального устройства – BlueWeld Vegamig 150/1

. - Профессиональные. Такие аппараты предназначены для продолжительного режима работы и подключаются к трехфазной сети напряжением 380В. Величина максимального сварочного тока устройств – 200-400А. Это универсальные приборы. Помимо методов MIG/MAG и ММА, они предназначены для аргонодуговой сварки вольфрамовыми электродами.

Такой метод обозначается TIG. В дополнение к этому некоторые устройства могут работать в режиме импульсной сварки. Пример профессионального аппарата – EWM TAURUS 355 SYNERGIC S MM TDM

Такой метод обозначается TIG. В дополнение к этому некоторые устройства могут работать в режиме импульсной сварки. Пример профессионального аппарата – EWM TAURUS 355 SYNERGIC S MM TDM.

Расшифровка MIG/MAG

Методы сварки MIG и MAG требуют использования в работе защитного газа:

Выбор напряжения сети

Устройство, работающее от трехфазной сети с напряжением 380В, отличается стабильной работой и обеспечивает хорошее качество шва. Такой сварочный аппарат предназначен, как правило, для промышленного использования. Это оптимальный выбор, но в бытовых условиях указанные параметры питающей сети доступны не всегда. В этом случае достаточно приобрести однофазный полуавтомат, рассчитанный на напряжение 220В. Такие приборы широко представлены в бытовых и полупрофессиональных типах устройств.

Важность толщины используемого металла

Еще один важный параметр для выбора – толщина предназначенного для сварки металла. Она оказывает непосредственно влияние на важнейшие характеристики сварочного процесса.

Она оказывает непосредственно влияние на важнейшие характеристики сварочного процесса.

|

Толщина металла, мм |

Диаметр проволоки, мм |

Величина тока, А |

|

0,5-1,5 |

0,6 |

40-100 |

|

0,8-2,5 |

0,8 |

50-180 |

|

1,0-4,0 |

1,0 |

60-250 |

|

1,5-8,0 |

1,2 |

70-350 |

|

2,0-20,0 |

1,6 |

100-500 |

Продолжительность работы

Превышение указанной в документации продолжительности включения (ПВ) полуавтомата сокращает срок его службы. Стандартный цикл работы сварочного аппарата – 10 минут. Если в инструкции указана величина ПВ 30 % 200А, значит при этом токе он может работать 3 минуты, а затем 7 минут отдыхать. После этого цикл повторяется.

Стандартный цикл работы сварочного аппарата – 10 минут. Если в инструкции указана величина ПВ 30 % 200А, значит при этом токе он может работать 3 минуты, а затем 7 минут отдыхать. После этого цикл повторяется.

Выбор номинального сварочного тока

При функционировании на номинальном сварочном токе полуавтомат работает не перегреваясь. Выбирать его рекомендуется с запасом не менее 50 %. Если для сварки изделий толщиной 1,5 мм достаточным будет рабочий ток 100А, приобретать следует прибор с номинальным током 150А.

Трансформаторный или инверторный полуавтомат

Наиболее распространенными типами полуавтоматов являются трансформаторные и инверторные устройства. Первые отличаются надежностью и невысокой ценой. При этом они имеют высокий вес и энергопотребление. Научиться работать с ними достаточно сложно. Такие приборы стоит использовать, если не предполагается их частое перемещение.

Инверторные полуавтоматы имеют небольшой вес и габариты, обеспечивая хорошее качество швов. Научиться работать на них достаточно просто. При этом такие приборы дороже трансформаторных, чувствительны к влаге, пыли, низким температурам и скачкам напряжения.

Научиться работать на них достаточно просто. При этом такие приборы дороже трансформаторных, чувствительны к влаге, пыли, низким температурам и скачкам напряжения.

Воспользовавшись указанными выше советами, можно подобрать сварочный полуавтомат в соответствии с предполагаемыми условиями использования и видом работ.

Сварка автомат и полуавтомат чем отличаются. Разновидности сварочных полуавтоматов и автоматов, классификация и особенности конструкции

Главная » Печное отопление » Сварка автомат и полуавтомат чем отличаются. Разновидности сварочных полуавтоматов и автоматов, классификация и особенности конструкции

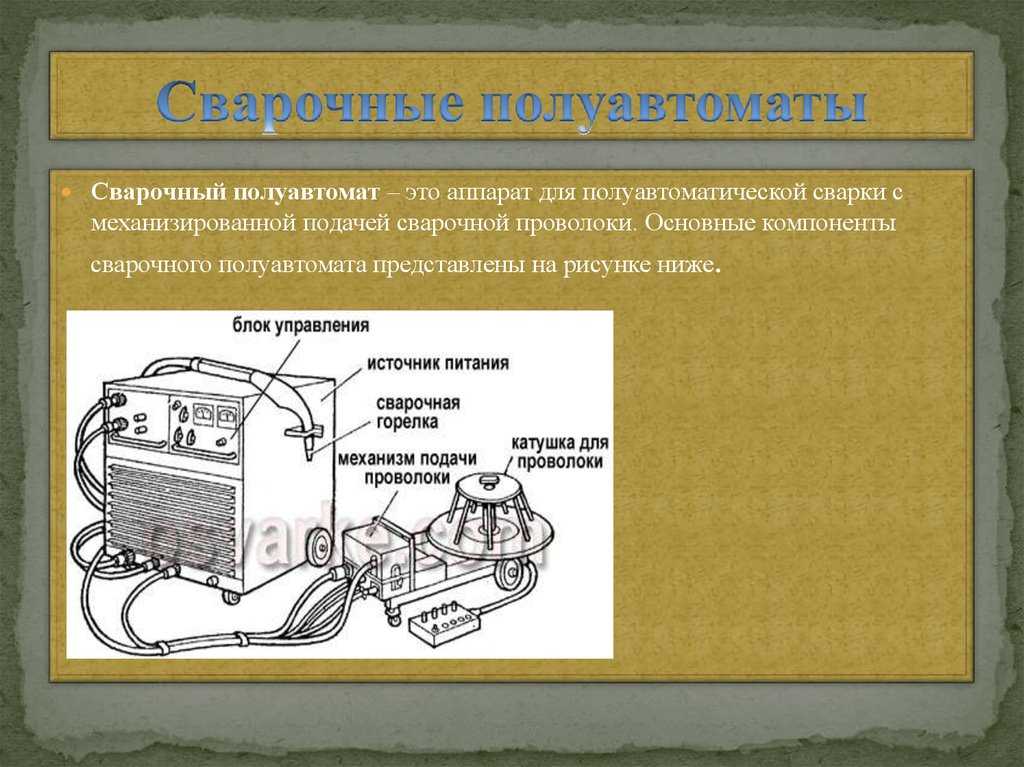

Сварочный полуавтомат – это электромеханический прибор для выполнения сварочного процесса плавящимся электродом в виде проволоки путем механизированной подачи его к месту сварки (к сварочной

ванне). Скорость подачи проволоки устанавливается сварщиком на самом аппарате, а скорость и стабильность скорости перемещения горелки вдоль шва зависит только от сварного.

Полуавтоматов есть большое множество. Для того чтобы их более-менее разделить, имеется классификация по способу защиты сварочной ванны от окислительных процессов. Поэтому разделение будет следующим:

- Полуавтоматическая сварка под слоем флюсов.

- Сварка в защитных газах (инертные или активные).

- Полуавтомат для работ порошковой проволокой.

Флюсованная проволока стоит немалых денег, поэтому более практично использовать сварочные аппараты предназначенные для работ в защитных газах. На сегодняшний день особенно полюбили сварку под флюсом производители якобы «очень доступных полуавтоматов». Данные аппараты по себестоимости недорогие, а посему очень доступны. Они привлекают покупателя ценой, отсутствием надобности покупки баллона с защитным газом. Но, есть и скрытые недостатки: качество шва намного хуже, чем у аппаратов с защитным газом, очень дорогостоящая флюсованная проволока.

Порошковую проволоку используют при сварке на полуавтоматах с защитным газом.

Каждый полуавтоматический аппарат состоит из следующих незаменимых блоков:

- источник тока для электродуговой сварки,

- редуктор с двигателем для перемещения проволоки,

- горелка с рукавом,

- сварочный кабель для подключения зажима к свариваемой детали (это чтобы замкнуть сварочную цепь),

- рукав для подачи газа к входному штуцеру аппарата,

- баллон с понижающим давление редуктором,

- система управления, которая управляет пуском, остановкой проволоки, регулировками скорости подачи и мощности дуги.

Сварочные полуавтоматы можно разделить еще на две категории согласно исполнения:

- однокорпусные, те, у которых механизм подачи проволоки, источник сварочного тока и система управления размещены в одном корпусе.

- более сложные, разделенные на две и более частей, в которых подающий механизм с горелкой и основным управлением в одном блоке, а источник сварочного тока с управлением в другой.

При больших

нагрузках рекомендуется дооборудовать горелку специальным водяным охлаждением с блоком циркуляции.

При больших

нагрузках рекомендуется дооборудовать горелку специальным водяным охлаждением с блоком циркуляции.

Аппараты для полуавтоматической сварки можно разделить и по способу питания:

- Однофазные (220В) очень удобны при выполнении работ «на выезде». Это оборудование можно запитать от любой розетки, но сеть должна соответствовать мощности аппарата, иначе просадка сетевого напряжения не позволит стабильно поддерживать мощность дуги, а это чревато некачественным результатом работы.

- Трехфазные (380В) не везде имеют возможность запитаться, но обладают большей стабильностью в работе при различных нагрузках. Также они равномерно распределяют нагрузку по всем трем фазам и меньше нагружают сеть.

Ввиду того что разработка, выбор качественных компонентов и комплектующих, которые влияют на долговечность работы имеют решающую роль, то сварочные полуавтоматы можно без раздумий поделить в ценовые категории:

- Бытовые для непродолжительных нагрузок.

Они исполнены в виде моноблока и способны долгими годами радовать своего хозяина, если эксплуатируются эпизодически.

Они исполнены в виде моноблока и способны долгими годами радовать своего хозяина, если эксплуатируются эпизодически. - Чуть подороже. Они более выносливы, зачастую имеют хорошую фурнитуру и могут использоваться на небольших СТО и производствах.

- Профессиональные. Разрабатываются для промышленного использования. Имеют более сложную систему управления и обладают большим функционалом по сравнению с предыдущими категориями. Ресурс такого оборудования намного выше общедоступных аппаратов.

К этим разновидностям и подвидам полуавтоматов сварочных можно добавить разделение по типу устройства, подающего проволоку:

- Толкающий вид – механизм проталкивает проволоку в рукав (при сварке тонкой, алюминиевой или флюсованной проволокой возможны замятия внутри рукава).

- Тянущий вид – подающий механизм находится в ручке горелки. Сварочная проволока втягивается либо с катушки в корпусе полуавтомата, либо катушка (в основном очень маленькая) размещена в

рукоятке.

- Толкающее-тянущего вида – из названия понятно, что в этом аппарате имеется два синхронных подающих устройства. Одно толкает присадочную проволоку из корпуса аппарата, а второе подтягивает ее к месту сварки.

Механизмы подающих устройств могут иметь одну или две пары роликов, один из них подающий ролик, а другой прижимной. Механизмы с одной парой самые распространенные и используются с горелками, длинна рукава которой не более 3,5 метра. Для комфортной подачи проволоки в рукава длинной более 4 метров рекомендуется использовать подающие механизмы с двумя парами роликов. Для сварки цветных и черных металлов с применением очень длинных рукавов рекомендуется использовать сдвоенный: толкающий и тянущий механизм.

У каждого полуавтомата предусмотрена регулировка сварочного напряжения, и скорости подачи проволоки. Эти регулировки могут быть как ступенчатыми, так и плавными. У некоторых аппаратов

схемотехнически предусмотрена зависимость скорости подачи от напряжения. Зачастую плавные регулировки присутствуют у полуавтоматов инверторного типа источника сварочного тока.

Зачастую плавные регулировки присутствуют у полуавтоматов инверторного типа источника сварочного тока.

Для выполнения качественной сварки в полуавтоматах используется источник постоянного тока с жесткой и полого-падающей вольтамперной характеристикой. Если в источнике предусмотрена жесткая ВАХ, то в моменты отрыва капли расплавленного металла существенно сокращается длинна дуги и сила тока автоматически увеличивается. В этот момент напряжение остается стабильным. При полого-падающей характеристике с увеличением силы тока напряжение немного уменьшается.

- #1

Почему полуавтомат называется драконом

- #2

Уминя сломалс, я полу свтомат не подает п роволку маторчик рабочий и угликислаод тоже не идет все сразу

- #3

Дима, может может поменять род деятельности?

- #4

Дима,замените клизмотрон на аппарате и всё будет путём!

- #5

- #6

Дима, верни папе сварочник или выучи русский.

- #7

МАЧМАРЕД ЗАМЕНИТЬ НА ТАБАРЕТ И БУДЯ ВСЕ ЁК!

Большинство современных автопроизводителей предоставляет покупателю возможность выбирать полуавтоматический тип установленной коробки передач, хотя массовое внедрение такой трансмиссии началось еще в 1930 годах. Несмотря на свой немалый возраст, полуавтоматическая коробка передач до сих пор не имеет явных противников или поклонников.

По словам экспертов, это обусловлено слабым представлением о ее устройстве и принципе действия. Для обеспечения условий для смены передачи, водителю автомобиля с полуавтоматической коробкой достаточно убрать ногу с педали газа. Она обеспечивает наиболее оптимальные условия для функционирования мотора при движении авто, что не только продлевает срок его службы, но и уменьшает расход топлива.

Устройство коробки полуавтомата

В любом полуавтомате имеется сразу два механизма сцепления — это основное отличие такой системы от классической механической коробки. Наиболее распространенной схемой работы таких полуавтоматов является взаимодействие механизмов лишь с определенной группой имеющихся шестеренок, которые могут быть четными или нечетными. Такая компоновка позволяет существенно сократить время, затрачиваемое на переключение, а также повышает четкость и плавность этого процесса.

Наиболее распространенной схемой работы таких полуавтоматов является взаимодействие механизмов лишь с определенной группой имеющихся шестеренок, которые могут быть четными или нечетными. Такая компоновка позволяет существенно сократить время, затрачиваемое на переключение, а также повышает четкость и плавность этого процесса.

На практике это выглядит следующим образом. При движении автомобиля система анализирует информацию со всех датчиков и других систем. На основании полученной информации, при уже включенной передаче, коробка полуавтомат заблаговременно готовится включить следующую. Происходит это незамедлительно после наступления определенных условий. В итоге удалось сократить время переключения до 8 миллисекунд — такими показателями может похвастаться не каждый современный «автомат».

Коробка полуавтомат, принцип работы которой достаточно сложен, отличается наличием массы электронных систем, учитывающих многочисленные параметры при движении автомобиля, в котором педаль сцепления отсутствует за ненадобностью. Все внутренние механизмы должны работать синхронно и очень четко — именно в этом случае достигается высокое удобство при управлении таким автомобилем. Водитель может вносить собственные коррективы в работу такой коробки при помощи специальных переключателей, обычно расположенных под рулевым колесом. На сегодняшний день известно уже несколько вариаций таких коробок — окончательная конструкция будет зависеть от автопроизводителя. О видах коробок рассказано на видео:

Все внутренние механизмы должны работать синхронно и очень четко — именно в этом случае достигается высокое удобство при управлении таким автомобилем. Водитель может вносить собственные коррективы в работу такой коробки при помощи специальных переключателей, обычно расположенных под рулевым колесом. На сегодняшний день известно уже несколько вариаций таких коробок — окончательная конструкция будет зависеть от автопроизводителя. О видах коробок рассказано на видео:

Достоинства и недостатки полуавтоматических коробок

Как показывает практика, невозможно состоять из одних преимуществ — любой узел в авто имеет и определенные недостатки. К числу неоспоримых преимуществ полуавтоматов перед МКПП следует отнести следующие:

- максимальная комфортабельность для водителя;

- отличные динамические показатели автомобиля при разгоне;

- использование всех возможностей двигателя, что также увеличивает его динамику;

- ряд модификаций таких коробок отличает и компактность, что актуально для малолитражек;

- выраженное снижение расхода топлива, обусловленное не только самой коробкой, но и возможностью установки менее мощных моторов.

Из основных недостатков полуавтоматических коробок можно назвать такие, как:

Автомат или полуавтомат — что надежнее

Многие водители, приобретающие новое авто, до последнего не могут решить — что же им предпочесть. Многие считают автомат более современным, надежным и удобным в эксплуатации, но на самом деле все это далеко от истины. Коробка передач полуавтомат, по сути, представляет собой десятилетиями проверенную механику, оснащенную современными дополнительными системами — автоматическим выключателем сцепления и системой переключения передач. Во время движения блок управления такой коробкой «руководствуется» не только заложенными в него алгоритмами работы, но и принимает сигналы от водителя и других датчиков автомобиля.

Полуавтоматическая коробка отличается повышенной надежностью и, в отличии от автомата, позволяет экономить на топливе, поскольку снижает его расход. Так как установка полуавтомата обходится автопроизводителю дешевле, стоимость на автомобиль снижается и для покупателя. Количество серьезных поломок у полуавтоматических коробок также существенно ниже, а ремонтировать их, по сравнению с автоматом, куда проще. По итогам получается, что полуавтомат позволяет сэкономить не только на приобретении авто, но и снижает на него эксплуатационные расходы.

Количество серьезных поломок у полуавтоматических коробок также существенно ниже, а ремонтировать их, по сравнению с автоматом, куда проще. По итогам получается, что полуавтомат позволяет сэкономить не только на приобретении авто, но и снижает на него эксплуатационные расходы.

Принцип работы коробки-полуавтомата

Вся работа механической части такой коробки практически идентична с «действиями» механической. Существенные отличия наблюдаются в присутствии электронной составляющей, которая и определяет весь существующий комфорт при вождении. За управление этой сложной системой отвечает специальный блок, содержащий все необходимые для эффективного переключения передач алгоритмы. При этом, при работе, он в состоянии учитывать информацию, поступающую от имеющихся в авто систем и самого водителя. Это обеспечивает непревзойденную точность и эффективность управления процессом смены передач.

Несмотря на наличие достаточного количества электронных систем в коробке, основную работу при смене передач выполняют ее стальные механические части, принимающие на себя основную нагрузку. Если учесть, что вся электроника надежно защищена, полуавтоматическая коробка имеет огромный ресурс работы. Единственным условием является ее обслуживание только у профессиональных механиков — неправильные их действия могут привести к тому, что авто попытается «тронуться самостоятельно», к примеру, со светофора на оживленном перекрестке. По итогам получается, что полуавтоматическая коробка, на сегодняшний день, является наиболее оптимальным средством обеспечить смену передач в автомобиле.

Если учесть, что вся электроника надежно защищена, полуавтоматическая коробка имеет огромный ресурс работы. Единственным условием является ее обслуживание только у профессиональных механиков — неправильные их действия могут привести к тому, что авто попытается «тронуться самостоятельно», к примеру, со светофора на оживленном перекрестке. По итогам получается, что полуавтоматическая коробка, на сегодняшний день, является наиболее оптимальным средством обеспечить смену передач в автомобиле.

Электронный тонометр — приспособление для измерения давления, который пригодится каждому дому. Ведь нередко случается, что люди в один момент ощущают головокружение, сильные головные боли, тошноту. Это признаки изменения артериального давления. Люди с повышенным давлением или гипертоники обязаны хранить у себя в шкафу с медикаментами измерительный прибор, определяющий давление: автомат или полуавтомат. И оба они по-своему хороши, поэтому каждый из них разберем подробно.

Разновидности тонометра

Выбирая домой электроприбор для измерения давления, нужно начинать с того, чтобы узнать какие разновидности электронных тонометров присутствуют на рынке и, уже потом подбирать такой вид оборудование под себя. Все встречающиеся на рынке тонометры электронного типа разделяют на две разновидности:

Все встречающиеся на рынке тонометры электронного типа разделяют на две разновидности:

Укажите своё давление

Двигайте ползунки

- автоматические приборы;

- полуавтоматические приборы.

Главным отличием между двумя устройствами является способ нагнетания воздуха в манжету прибора. В первом случае за человека это делает специально разработанный прибор, а вот во втором — это делает человек, измеряющий давление. Но на точность показаний производимых измерений устройства это никак не влияет. А вот в цене покупатели смогут увидеть разницу.

Тонометры автоматического вида

Представляют собой полностью самодействующие механизмы, которые самостоятельно нагнетают воздух в манжету, измеряют давление, подсчитывают количество ударов сердца и сохраняют полученные результаты. В аптеках представлены , запястные и одевающиеся на палец.

Достоинства автоматических видов

Красивый дизайн, удобный в использовании,встроенная память и другие преимущества автоматического тонометра.

Среди удобств этой разновидности выделяют:

- простоту в применении;

- механизм самостоятельной накачки воздуха в манжету;

- многообразие выбора;

- компактность;

- присутствие в устройстве памяти для сохранения показаний и сравнения полученных данных;

- существование на рынке моделей с голосовыми и звуковыми сигналами;

- наличие большого цифрового экрана, подходящего для людей с плохим зрением;

- то, что продаются модели с сетевым шнуром и с отсеком для батареек.

Недостатки автоматических видов

Как и у других разновидностей электронных аппаратов, такая группа тонометров тоже характеризуется недостатками, к которым относятся:

- небольшая погрешность;

- не всегда доступная стоимость для большинства покупателей;

- без зарядки от сети продолжительность работы уменьшается, так как батарейки отличаются не слишком большой мощностью.

Тонометры полуавтоматического вида

Механизм полуавтоматов имеет небольшое отличие от приборов, работающих в автоматическом режиме. В частности, для того чтобы воздух попал в манжету, пользователь должен приложить усилия для надавливания на грушу, которая и позволяет накачать воздух. Из-за указанного отличия полуавтоматический аппарат считается нечто средним между автоматом и механическим тонометром. Но это не делает его хуже или лучше, в нем есть свои плюсы и минусы.

В частности, для того чтобы воздух попал в манжету, пользователь должен приложить усилия для надавливания на грушу, которая и позволяет накачать воздух. Из-за указанного отличия полуавтоматический аппарат считается нечто средним между автоматом и механическим тонометром. Но это не делает его хуже или лучше, в нем есть свои плюсы и минусы.

Любая портниха, начинающая или опытная, при пошиве изделий сталкивается с необходимостью обработки застежки. И здесь вариантов не так уж много. Среди них — «застежка-молния», которая не всегда уместна, застежка на кнопки, которые в домашних условиях не установишь, и другие, более редкие способы обработки.

Наиболее удобный и распространенный вид — застежка на пуговицы , тем более что современный ассортимент пуговичной продукции дает возможность развернуться фантазии любого дизайнера одежды. Возникает необходимость обметать пуговичные петли. Вот тут-то и пригодится вышеупомянутая функция швейной машины. Петли на изделиях верхней одежды заметно влияют на их внешний вид. В самом деле, ведь основная масса швейных строчек скрыта от нашего взгляда, тогда как петли зачастуюнаходятся на самом видном месте.

В самом деле, ведь основная масса швейных строчек скрыта от нашего взгляда, тогда как петли зачастуюнаходятся на самом видном месте.

Обметывание петель является одним из наиболее сложных и ответственных этапов в обработке изделия. Основными параметрами, влияющими на внешний вид петли являются: плотность стежка, ширина обметывания, симметричность, качество закрепки, качество прорубания. В настоящее время изготовить добротную пуговичную петлю можно на обыкновенной бытовой машине среднего класса. Обметав петлю, вручную с помощью вспарывателя прорезается отверстие для пуговицы по центру петли и здесь нужно действовать очень осторожно, чтобы не задеть стежки шва. Нити, остающиеся после выполнения петли, должны быть протянуты внутрь изделия специальным крючком.

Современные электромеханические машины обметывают петлю в автоматическом и полуавтоматическом режимах.

«Петля — автомат» обрабатывается в один этап с помощью специальной лапки. Пуговицу вставляют позади лапки в специальное приспособление.

На ткани намечают только расстояние между петлями, т. к. размер петли определяется автоматически в процессе обметки. Существуют ограничения по диаметру пуговицы — при диаметре более 2,5см пуговица не войдет в специальную лапку и придется работать в ручном режиме. Кроме того, по отзывам, зачастую плотность стежка в петле на различных участках неравномерна, и отрегулировать ее достаточно проблематично.

Что бы обметать «петлю-полуавтомат» необходимо пройти четыре этапа: зигзагообразная строчка вперед; закрепляющие стежки на одном конце петли; зигзагообразная строчка назад; закрепляющие стежки на другом конце петли.

Таким образом, для того, чтобы обметать одну петлю, необходимо четыре раза переключать регулятор строчки на машине, а это, согласитесь хлопотно. Однако при таком способе исполнения петли сохраняется возможность регулировать плотность стежка на любом этапе.

Имея электромеханическую машину с функцией «петля-автомат», можно достаточно быстро и качественно выполнить петли на изделиях платьево-блузочного ассортимента. Если использовать, например, костюмную ткань, я думаю, более уместной будет петля «с глазком», а это уже электронная швейная машина и, соответственно, другой ценовой диапазон.

Если использовать, например, костюмную ткань, я думаю, более уместной будет петля «с глазком», а это уже электронная швейная машина и, соответственно, другой ценовой диапазон.

Компьютеризированные машины выполняют до 10 видов петель . Кроме бельевой, они легко выметывают костюмные петли, петли «с глазком», с закругленными краями, петли для трикотажа и другие. Если занести параметры петли в память компьютера, то при необходимости машина повторит любое количество одинаковых петель.

Многие полагают, что добиться идеального качества петли можно только на профессиональном петельном автомате, который кроме прочего сам разрежет петлю, не задев стежки. Здесь трудно поспорить, но считается, что современные компьютерные машины выметывают петли на соизмеримо качественном уровне.

Есть вариант приобрести отдельно: менее функциональную машинку + петельный автомат. Стоимость такого комплекта будет сопоставима с ценой компьютеризированной швейной машины «со всеми наворотами». Можно довольствоваться бельевыми петлями электромеханической машины, а при необходимости изготовить костюмные — пользоваться услугами ателье. В любом случае ваше решение должно быть продиктовано вашими потребностями, и никто кроме вас не сможет оценить правильность вашего выбора.

Можно довольствоваться бельевыми петлями электромеханической машины, а при необходимости изготовить костюмные — пользоваться услугами ателье. В любом случае ваше решение должно быть продиктовано вашими потребностями, и никто кроме вас не сможет оценить правильность вашего выбора.

Петля-полуавтомат — означает, что выметывание петли будет выполнено в четыре этапа. Сделав предварительные замеры, Вы размечаете на ткани начало и конец петли. Все этапы сменяются переключением тумблера выбора операций на швейной машине.

- 1 этап- Закрепка;

- 2 этап — Выполнение обметки одной стороны петли;

- 3 этап — Закрепка;

- 4 этап — Обметка второй стороны петли.

Таким образом, если Вы делаете за раз 20-40 петель, то следует обратить внимание на машины выполняющие автоматическое выметывание петли.

Петля-автомат — выметывание петли за один прием. Поместив пуговицу в лапку для петли — автомат, Вы автоматически задаете размер выполняемой петли. Установив ткань в начало петли и выбрав соответствующую операцию, машина сама обметает петлю по периметру.

Установив ткань в начало петли и выбрав соответствующую операцию, машина сама обметает петлю по периметру.

Электромеханические швейные машины выполняют только простую бельевую петлю, Петли с глазком, разные по ширине, закругленные, круглые смогут сделать только электронные машины. 2015-02-04 53 705

Можно без преувеличения сказать, что без сварочного аппарата не сможет обойтись ни один хозяин частного дома. Время от времени требуется проведение небольшого ремонта металлоконструкций или изготовление новых. В связи с этим возникает вопрос: «Как выбрать сварочный полуавтомат для дома?».

Следует отметить, что некоторые профессиональные строительные бригады, если проведение сварочных работ требуется не часто, выбирают бытовые модели сварочных полуавтоматов.

Как работает полуавтоматическая сварка

Выбор сварочного полуавтомата для дома станет намного проще, если разобраться в том, как он работает. Это позволит обращать внимание на качество наиболее важных узлов в полуавтоматическом оборудовании.

Это позволит обращать внимание на качество наиболее важных узлов в полуавтоматическом оборудовании.

Полуавтоматические сварочные аппараты в первую очередь были разработаны для обеспечения качественной сварки легированных, низкоуглеродистых и нержавеющих сталей. Использование полуавтомата является оптимальным для работы с системой отопления.

Работает сварочный полуавтомат следующим образом:

Принцип работы полуавтоматического оборудования для сварных работ заключается в следующем:

Некоторые аппараты способны работать как от однофазного, так и от трехфазного напряжения. Подключить полуавтомат с 380В на 220В можно, изменив внутренние настройки оборудования, обычно они указаны в инструкции по эксплуатации.

Какой газ нужен для сварки полуавтоматом

Понятно, что для дома лучше выбрать сварочный аппарат полуавтомат на 220В, но это не единственное условие для правильного выбора. Нередко покупателей может смутить маркировка MIG или MAG, на установке.

Что означают обозначения MIG или MAG, и какое отношение имеют к тому, какой для сварки применяется газ?

- MIG — аббревиатура обозначающая, что при сварке полуавтоматом инертного типа используется газ – Аргон.

- MAG — обозначает, что оборудование настроено на работу с углеродом.

Возможны как комбинации этих газов, так и использование смесей в которых они выступают в качестве основы. От того, какая именно смесь будет использоваться, зависит качество проведения работ. Также MIG или MAG влияет на выбор сварной проволоки. Лучшие сварочные полуавтоматы могут работать на любом типе газа.

Выбор газа для полуавтоматической сварки также зависит от мощности напряжения в аппарате и вида обрабатываемого материала. Так, к примеру, аргон используется для цветных металлов, а для сварки меди и сплавов необходимо применение азота в чистом виде.

Как настроить полуавтоматическую сварку

Независимо от того, используется ли для проведения работ бюджетный полуавтомат или его более дорогой аналог, от мастера понадобится правильно подготовить оборудование к сварке. Точно выставленные настройки залог легкого и качественного выполнения работ.

Точно выставленные настройки залог легкого и качественного выполнения работ.

Правильно настроить сварочный полуавтомат можно при условии соблюдения следующих рекомендаций:

- Подобрать силу тока — сделать это достаточно просто, если воспользоваться инструкцией по эксплуатации, предоставленной заводом – изготовителем. Обычно в инструкции есть таблицы, помогающие выбрать сварочный ток на полуавтомате в зависимости от толщины обрабатываемого металла.

- Скорость подачи проволоки — регулируется благодаря смене шестеренок, идущих в комплекте с оборудованием.

- Настроить установку, отрегулировать режим сварки на полуавтомате и повысить мощность можно с помощью подключения аппарата к трехфазному напряжению. Инверторные модели оборудования обеспечивают высокую производительность даже во время работы от 220 Вт. Правильно выбранный режим и настройки сварного полуавтоматического аппарата можно определить по устойчивой стабильной дуге и необходимого количества флюса.

Увеличить мощность сварочного полуавтомата можно и с помощью регуляторов мощности установленных на корпусе.

Как пользоваться сварочным полуавтоматом

Чтобы начать работать со сварочным полуавтоматом, надо подготовить как сам обрабатываемый материал, так и используемую установку. Для начала сварочных работ от сварщика потребуется выполнить следующее:

- Зачистить поверхность деталей или металлических заготовок от краски, жира и других материалов, которые могут препятствовать прохождению электрического тока.

- Жирные пятна удаляются растворителем.

- Правильно накладывать сварочный шов полуавтоматом получится не сразу. Если опыта в проведении данных работ нет, следует попрактиковаться на черновой заготовке. Это особенно важно, если планируется обработка алюминиевых деталей. Умение пробить окисную пленку и выполнить правильный шов сварки полуавтомата получится спустя какое-то время.

- Избавиться от брызг при сварке полуавтоматом можно, правильно подобрав газ для работы. Для стали и черных металлов лучше остановить свой выбор на аргонно-углекислой смеси — это позволит избежать брызг.

Но как правильно замечалось, сварочные работы выполняет не полуавтомат, а сварщик, поэтому правильное плавное протягивание дуги и контроль над сварочной ванной позволит существенно улучшить качество работ.

Но как правильно замечалось, сварочные работы выполняет не полуавтомат, а сварщик, поэтому правильное плавное протягивание дуги и контроль над сварочной ванной позволит существенно улучшить качество работ. - Можно также варить сварочным полуавтоматом без газа. Для этого приобретается специальная флюсовая или порошковая проволока. Внутри проволоки расположено вещество, при сгорании образующее защитный слой газа. Пользоваться сваркой в таком случае можно только при условии подачи прямого тока или плюса на изделие.

Правильный шов сварки полуавтомата выглядит ровным без наплывов и большого количества брызг.

Какой фирмы лучше сварочный полуавтомат

Выбор марки сварочного полуавтомата в основном можно разделить на три основных категории. А именно:

Какой сварочный полуавтомат выбрать для производства

По сравнению с бытовым оборудованием, к промышленному сварочному аппарату полуавтомату предъявляются более высокие требования. Они затрагивают как мощность и производительность промышленного агрегата, так и дополнительные функциональные возможности. А именно:

Они затрагивают как мощность и производительность промышленного агрегата, так и дополнительные функциональные возможности. А именно:

Чем отличается сварка автомат от полуавтомата

В основном автоматическая и полуавтоматическая сварка отличаются друг от друга количеством личного участия человека в выполнении работ. При этом у каждого из видов существуют как свои ограничения, так и сфера применения. А именно:

Выбирая, какое именно оборудование необходимо для промышленных целей, следует определиться с тем, какие работы будут требоваться при производстве. При сравнительно небольших объемах автомат будет нерентабельным.

Выбирая, какой именно сварочный аппарат автомат или полуавтомат приобрести, следует обращать внимание на его производительность, возможность использования защитных газов, тип подачи напряжения на горелку, степень автоматизации процесса.

Значение имеет тип установки и ее основное предназначение. Для бытовых условий можно приобрести полуавтомат, работающий от 220В. Следует быть внимательным при выборе производителя оборудования, отдавая предпочтение проверенным временем итальянским и немецким концернам.

Следует быть внимательным при выборе производителя оборудования, отдавая предпочтение проверенным временем итальянским и немецким концернам.

Виды сварочных аппаратов: как выбрать, какие бывают методы сварки

Процесс выбора сварочного аппарата не вызовет трудностей, если заранее разобраться в классификациях и разновидностях. Для начала нужно определиться, какая технология будет применяться и какие металлы необходимо использовать для сваривания.

Существуют следующие методы сварки: ручная, полуавтоматическая, в газовой среде и без газа, точечная сварка и плазменная резка. Для новичка-сварщика может показаться, что выбрать оборудование и нужный метод работы сложно, но это только на первый взгляд. Мы собрали всю важную информацию о видах сварочных аппаратов.

Инвертор или трансформатор: что лучше?

Трансформаторы считаются одними из самых дешёвых разновидностей агрегатов для сварки. Отличаются простотой конструкции: среди всех внутренних элементов главный — сердечник. На нём присутствуют первичная и вторичная обмотки: первая остаётся статичной, в то время как вторая движется относительно неё. Подачу тока можно регулировать механически, от его максимальной величины зависит вес устройства. Самый лёгкий трансформатор весит от 20 кг, при этом толщина электродов не должна превышать 4 мм, что не позволяет сваривать крупные детали.

На нём присутствуют первичная и вторичная обмотки: первая остаётся статичной, в то время как вторая движется относительно неё. Подачу тока можно регулировать механически, от его максимальной величины зависит вес устройства. Самый лёгкий трансформатор весит от 20 кг, при этом толщина электродов не должна превышать 4 мм, что не позволяет сваривать крупные детали.

Большие масса и габариты — не единственный минус такого оборудования. Главный недостаток связан с переменным током, который вырабатывают приборы: сварочная дуга мерцает, ведёт себя нестабильно, «скачет» по материалу. Из-за этого не получается сделать аккуратный шов, т. к. происходит разбрызгивание металла. Также отмечают сильную нагрузку на электрическую сеть и высокий уровень шума.

Применение аппарата инверторного типа позволит избежать вышеперечисленных проблем. Такие инструменты выступают преобразователями переменного тока 50 Гц в постоянный. В результате преобразования получаются ровные аккуратные швы, глубокий провар и малое количество брызг.

При выборе инверторного аппарата необходимо иметь понятие об используемых в нём транзисторах:

Mosfet. Надёжные устройства, хорошо подходят для обработки чёрных металлов. Тяжёлые, не менее 20 штук в электронной схеме инвертора. При температуре свыше 60° срабатывает защита от перегрева, поэтому отмечается относительно недолгая продолжительность включения.

IGBT. Отличаются меньшим весом — в одно устройство требуется до 10 единиц транзисторов. Перегрев наступает после 90 градусов. Малое количество деталей упрощает сервисные работы.

Преимущества сварочных инверторов многочисленны: высокий КПД и производительность до 95%, функция «горячий старт», лёгкость розжига (зависит от параметров напряжения холостого хода), компактный размер и масса 3-6 кг, стабильный ток и ровная электрическая дуга, управление с помощью электроники и ручная регулировка.

Какие бывают инверторные сварочные аппараты?

В зависимости от типа работ и функциональных особенностей выделяют следующую классификацию инверторов:

Аппараты для ручной дуговой сварки MMA.

Компактные, удобные, дающие ровные аккуратные швы. Применяется плавящийся штучный электрод. Это оптимальный вариант для домашнего использования, также подходит для работы на небольшом производстве.

Компактные, удобные, дающие ровные аккуратные швы. Применяется плавящийся штучный электрод. Это оптимальный вариант для домашнего использования, также подходит для работы на небольшом производстве.Инверторы-полуавтоматы MIG/MAG. Данный вид сварочного процесса называется полуавтоматическим, потому что ведение шва осуществляется при участии горелки, а подача проволоки происходит от механизма с катушки. Сваривание металлических компонентов выполняется электрической дугой. Способен делать длинные швы. Подходит для эксплуатации в условиях производства.

Аргонодуговые инверторы TIG. Сварка происходит с применением неплавящихся электродов из вольфрама. Устройство даёт возможность создавать узкие качественные швы.

Точечные техники сваривания. Бывают двух видов: модели с клещами для сварки изделий с двух сторон и с пистолетом для односторонней. Можно собирать тонколистовые конструкции и использовать при кузовном ремонте.

Установки для воздушно-плазменной резки. Дуга горит в сопле между анодом и катодом. Сквозь неё проходит сжатый воздух от компрессора и образует плазму. Рекомендуется к использованию присадочная проволока.

Сварочные аппараты MMA: устройство, характеристики

Принцип ручной дуговой сварки (MMA) подходит для качественного, но грубого соединения стальных конструкций и чугуна. Устройства сочетают в себе качества инверторов, выпрямителей и трансформаторов. Сварщик управляет держателем, на котором закрепляются плавящиеся электроды. Присадочным материалом служит стержень, в состав которого входит металл: он замыкает дугу. Сварочная ванна надёжно защищена от внешней среды за счёт наружной обмазки — она, расплавляясь, создаёт газовое облако.

Данным видом оборудования можно соединять чёрные металлы и легированную сталь (если установить нержавеющие электроды). Для грамотного применения нужно контролировать длину дуги.

Среди популярных моделей можно выделить следующие:

ТСС САИ-315. Опции горячего старта и форсажа дуги повышают скорость и качество работы. Безопасность гарантирована функцией антизалипания, для охлаждения и предотвращения от перегрева установлен вентилятор. Используются IGBT-транзисторы.

Ресанта САИ-250 ПН. Технологии поджига и регулировки дуги Hot Start и Arc force. Эргономичная панель управления с регуляторами, световыми датчиками и цифровым дисплеем, отражающим рабочие процессы. Вентиляционные отверстия отвечают за своевременное охлаждение деталей.

Сварог Real ARC-200 (Z238) Black. Создаёт глубокий провар, аккуратный и точный. Не боится скачков напряжения в диапазоне 160-270 В, поддерживая стабильность сварочного тока. Функция Antistick гарантирует защиту от короткого замыкания, устраняет залипание электрода. Имеет расширенную комплектацию.

Особенности применения инверторных полуавтоматов

Полуавтоматическая техника MIG/MAG получила распространение для бытовых и промышленных задач: создаёт идеальный ровный шов и поддерживает все виды и типы свариваемых металлов. Главная особенность заключается в толщине проволоки: полуавтомат — единственный аппарат, которым можно сваривать листы тоньше 1 мм. В целом допустимым считается диаметр 0,6-20 мм. Непрерывная подача присадки способствует высокой аккуратности швов, удобству и скорости работы. Габариты и вес больше, чем у аппаратов MMA.

Главная особенность заключается в толщине проволоки: полуавтомат — единственный аппарат, которым можно сваривать листы тоньше 1 мм. В целом допустимым считается диаметр 0,6-20 мм. Непрерывная подача присадки способствует высокой аккуратности швов, удобству и скорости работы. Габариты и вес больше, чем у аппаратов MMA.

Оборудование работает в среде защитного газа (инертного и активного). Это предполагает использование баллонов: газ создаёт защиту от внешней среды. Плюсов у такой технологии множество. Температурное воздействие ограничено малой зоной, поэтому свойства свариваемых металлов не меняются в процессе работы. Отсутствие задымления в зоне сварочной ванны открывает обзор — становится легче следить за качеством шва. Пространственное положение детали не имеет значение: напор горелки можно отрегулировать так, чтобы выполнять потолочные и наклонные швы. Есть модели, осуществляющие сварку в безгазовой среде.

Востребованные полуавтоматы:

Fubag Irmig-160.

Однофазный агрегат для строительных площадок, автомастерских и производственных объектов. Для безопасного соединения с газовым баллоном предусмотрен евроразъём. Есть настройка скорости подачи проволоки и регулировка тока. Катушка на 200 мм с весом до 5 кг. Большой рабочий ресурс, есть охлаждающая система.

Однофазный агрегат для строительных площадок, автомастерских и производственных объектов. Для безопасного соединения с газовым баллоном предусмотрен евроразъём. Есть настройка скорости подачи проволоки и регулировка тока. Катушка на 200 мм с весом до 5 кг. Большой рабочий ресурс, есть охлаждающая система.ТСС TOP MIG/MMA-160. Применим к полупрофессиональной сварке: в автомобильных сервисах, на монтажно-ремонтных площадках, в жилищно-коммунальном хозяйстве и т. д. Для работы со сталями и сплавами. Максимальное потребление 6,6 кВт, подключается к стандартной сети 220 В. Высоконадёжный подающий механизм. Управляющая панель с цифровым дисплеем. Возможность смены полярности горелки.

Aurora Polo-160 Synergic. Для бытового применения. Имеет минимальное количество брызг и стабильное дуговое горение. Можно использовать порошковую проволоку в режиме No Gas. Burn-Back (отжиг проволоки в конце работы) и Run-In (плавное включение).

Рабочие параметры настраиваются вручную.

Рабочие параметры настраиваются вручную.

Аппараты аргонодуговой сварки: что такое импульсный режим?

Импульсная сварка в режиме TIG является одной самых важных функций аргонодугового устройства. Она происходит в среде защитного газа. Аргонодуговые приборы позволяют варить детали из чёрных металлов и нержавейки, но больше всего востребованы для работы с алюминием. Аргон выступает в роли защиты и препятствует возникновению негативных процессов. Главное преимущество такой техники в том, что в процессе сваривания происходит малый нагрев. Это предохраняет от деформации, что особенно важно для изделий сложной конфигурации.

Механизм таков: сварочный ток меняется с максимального до минимального показателя с определённой частотой. Благодаря высокому импульсу обеспечивается провар металла и формируется точечная сварная ванна. Под воздействием более слабого тока она начинает остывать, пока очередной импульс не расплавит её снова. Чаще всего такой способ применяют для сваривания оснований и листов небольшой толщины, можно выполнять работу без присадочного прутка.

Востребованные представители на рынке:

Aurora Stickmate-180. Идеальный запуск и лёгкий поджиг обеспечивает функция Hot Start. Опция ForceArc снижает вероятность залипания, поддерживает ровное горение. Работает при пониженном напряжении. Интеллектуальная система защиты от перегрева.

ТСС TOP TIG/MMA-180P. Для полупрофессиональной эксплуатации. Два импульсных режима и форсаж дуги. Оснащён электроприводом, применим для листовых металлов, сплавов и сталей.

Кедр ULTRAARC-200. Обеспечивает токовый диапазон в диапазоне 10-200 Ампер. Высокая производительность, удобство регулировки процессом сварки за счёт функциональной панели с регуляторами, индикаторами и дисплеем.

Виды контактной точечной сварки

Устройства для получения точечных швов. Выделяют одноточечную, двухточечную и многоточечную сварку. Первый тип аппаратов выполняет за одну операцию приваривание материала в одной точке. Соответственно, две и более точек способны приваривать устройства с более широкими возможностями. Одностороннее 1-точечное соединение подходит для изделий больших габаритов, которые сложно удержать на весу. Двухсторонний принцип является наиболее распространённым.

Соответственно, две и более точек способны приваривать устройства с более широкими возможностями. Одностороннее 1-точечное соединение подходит для изделий больших габаритов, которые сложно удержать на весу. Двухсторонний принцип является наиболее распространённым.

Если выбираете споттер, обратите внимание на самые покупаемые:

ТСС МТР-10. Максимальная толщина заготовки — 1,5 мм. Электрический двигатель потребляет мощность в 10 кВт. Поддерживает трёхфазное напряжение 380 В. Экономно потребляет электроэнергию. Прочный корпус защищает внутренние механизмы от внешних повреждений. Весит 86 кг.

Hugong EXTREMIG-200W III. Многофункциональный однофазный экземпляр. Допустимый диаметр проволоки 0,6-1 мм, электрода — 1,6-4 мм. Не боится перепадов в сети. В комплект входит газовый шланг на 4 метра.

TECNA 3460N/380 AUTO. Незаменим в автомастерских, СТО и на ремонтных предприятиях. Отлично справляется с кузовными работами, например, качественно выпрямляет вмятины на кузове.

Установки воздушно-плазменной резки: где используются?

Воздушно-плазменная сварка служит для резки материалов толщиной до 200 мм при помощи электрической дуги. Оборудование применяется на небольших предприятиях и в мастерских, также востребовано для частного использования. Агрегаты мобильны, немного весят. Чтобы верно подобрать инструмент, следует определиться с кругом работ: какие заготовки придётся обрабатывать, какая их толщина и особенности материала. Также важно понимать степень интенсивности функционирования, частоту и продолжительность включений.

Среди аппаратов этого направления представлены:

Hypertherm POWERMAX-45. Выполняет нарезание и строжку листовых металлических оснований до 12мм. Гарантирует ровный рез без повреждений. Не нуждается в дополнительной обработке. Оборудован ЧПУ (числовым программным управлением).

Aurora AIRFORCE-80. 3-фазный сварочный инструмент, эксплуатируется вместе с компрессором (220 л/мин).

Не вызывает коробления и деформации материала. Оснащён бесконтактным поджигом и электронным индикатором.

Не вызывает коробления и деформации материала. Оснащён бесконтактным поджигом и электронным индикатором.ТСС TOP CUT-40. Для профессиональных операторов. Электропривод с максимальным потреблением 5,4 кВА. Встроенная защита от нагревания. Подходит для высотного использования. Есть регулятор тока.

Какой сварочный аппарат купить для дома новичку?

Если вы только учитесь работать со сварочным аппаратом, рекомендуем начинать с инвертора MMA с небольшим диапазоном сварочного тока. Они считаются наиболее удобными, интуитивно понятными, а главное — экономичными. Широкие возможности дополняются компактностью, мобильностью и приемлемым для ручной работы весом.

Зубр Профессионал ЗАС-Т3-190. Подходит для сварки разного типа стали. Мощность 7,5 кВА, максимальный потребляемый ток 34А. Защищён от перегревания и попадания пыли. Встроена регулировка тока, потребляет малое количество электроэнергии, демонстрирует значительный КПД.

Fubag IN-206. Оснащён электронными индикаторами параметров и сенсорной панелью. Не боится перегрузок и скачков напряжения. Встроенные функции Antistick, Hot Start и Arc Force. Есть байонетные разъёмы для подсоединения кабелей. Ремень облегчает переноску. Пластиковый кейс надёжно защищает от механических повреждений.

Aurora STICKMATE-180. Варит нержавейку, углеводородную сталь, медь, цветные металлы. Покрытие электродов — основное, рутиловое или целлюлозное. Работает при пониженном напряжении. Новейшая технология IGBT.

Разбираясь в разновидностях сварочных агрегатов, вы сможете грамотно подойти к выбору и сэкономить на покупке дорогого инструмента. Если всё же остались вопросы, специалисты компании «Диам Дистрибьютор» проконсультируют вас и подскажут, на какие модели в нашем каталоге следует обратить внимание. У нас представлен широкий ассортимент сварочного оборудования по выгодным ценам.

Чем отличается сварочный автомат от полуавтомата? Для новичка

Екатерина

Время чтения: 6 минут

Сейчас для сварки металла может использоваться самое разнообразное сварочное оборудование. В магазинах представлены различные агрегаты: сварочные инверторы, трансформаторы, выпрямители, полуавтоматы и, конечно, автоматы. Все они существенно отличаются друг от друга. И если рядовой домашний сварщик знает, что инвертор и трансформатор — это две абсолютно разные вещи. То разница между полуавтоматом и автоматом не так очевидна, если не знать особенностей этих аппаратов.

В этой статье мы подробно расскажем, что такое сварка автомат и полуавтомат чем отличаются два этих сварочных аппарата и какими преимуществами обладает автомат.

Содержание статьи

- Общая информация

- Достоинства сварочного автомата

- Отличие автомата от полуавтомата

- Зачем нужна полуавтоматическая сварка, если есть автомат?

- Вместо заключения

Общая информация

Сварочный автомат — это разновидность сварочного оборудования. Автомат применяется при автоматической сварке. Автоматическая сварка не требует от сварщика даже навыков сварки. Все, что необходимо — это правильно настроить аппарат. Всю остальную работу он выполнит без посторонней помощи.

Автомат применяется при автоматической сварке. Автоматическая сварка не требует от сварщика даже навыков сварки. Все, что необходимо — это правильно настроить аппарат. Всю остальную работу он выполнит без посторонней помощи.

Сварочный автомат для сварки— это сложный агрегат, который, тем не менее, способен стабильно работать даже при существенных нагрузках. При этом качество швов во многом зависит от правильно подобранных настроек. Ну а поскольку при такой технологии сварщик не участвует в самом процессе сварки, то он называется оператором.

Сварочный автомат выполняет сразу целый комплекс задач. Он не только поджигает дугу и ведет шов, но и защищает зону сварки от кислорода (этим занимаются автоматы для сварки под флюсом), а также подает сварочную проволоку в сварочную ванну.

Читайте также: Технология автоматической сварки под флюсом

Достоинства сварочного автомата

У сварочного автомата множество достоинств. И связаны они именно с отсутствием человеческого фактора.NEW_TORROS-500x500.jpg) Автомат способен беспрерывно работать на протяжении суток, выдавая один и тот же стабильный результат. Ни один человек не может похвастаться такой же работоспособностью и качеством.

Автомат способен беспрерывно работать на протяжении суток, выдавая один и тот же стабильный результат. Ни один человек не может похвастаться такой же работоспособностью и качеством.

При этом автомату все равно, какую именно сварку производить. Это могут быть маленькие детали с тонкими швами, или конструкции больших размеров. Автомат никогда не устает и не требует отпуска, перерыва или больничного.

Даже если оператор случайно выставит не те настройки, эту проблему можно легко и быстро исправить. А если сварщик из-за своего физического или психологического состояния выполнит работу некачественно, заготовка отправится в брак.

Также автомат может выполнять сварку в труднодоступном для человека положении. И даже больше: регулировать все настройки в автоматическом режиме, если это необходимо. Например, многие автоматы способны без проблем восстановить заданные настройки и продолжить работу после внезапного отключения электричества. И для этого не потребуется помощь оператора.

Автоматы равномерно используют расходные материалы, поэтому на производстве никогда не будет перерасхода или «внезапного» исчезновения газа из баллона, бухт с проволокой и т.п. Поэтому автоматические сварочные аппараты считаются одними из самых экономичных, хоть и требуют большого количества электроэнергии для стабильной работы.

Учтите, что во время автоматической сварки сам оператор не участвует в сварочном процессе, поэтому исключена угроза его здоровью и жизни. Это достоинство особенно важно на опасных производствах.

Отличие автомата от полуавтомата

Различия между автоматом и полуавтоматом очевидны, не смотря на похожие названия и технологию сварки. Но, обо всем по порядку.

Теперь вы знаете, что автоматическая сварка проводится непосредственно под руководством оператора. Оператор настраивает автомат, а тот затем выполняет весь сварочный процесс. В этой цепочке человек играет роль настройщика. Он не поджигает дугу, не ведет шов и не следит за сваркой. Его задача — подобрать режим сварки и дать «команду» автомату.

Полуавтоматическая сварка — это совершенно иная технология. Она так же использует присадочную проволоку, газ, флюс и прочие расходные материалы. Но при этом всю работу выполняет сварщик. При полуавтоматической сварке человек не только настраивает аппарат, но еще и сам выполняет всю работу. Проще говоря, ведет горелку и формирует шов. Единственное, что выполняется в автоматическом режиме — это подача сварочной проволоки. Отсюда и название «полуавтоматическая сварка».

Зачем нужна полуавтоматическая сварка, если есть автомат?

Многие новички, прочитав эту статью, могут задаться подобным вопросом. Ведь с первого взгляда автоматическая сварка выигрывает во всем. Она экономична, производительна и исключает человеческий фактор. Но, не все так просто.

В большинстве случаев применяется именно полуавтоматическая сварка. Автоматы оправданы только на крупномасштабном серийном производстве, где работы производятся практически без перерыва. Но такие производства составляют очень небольшой процент среди сфер, где применяется сварка. В большинстве случаев у предприятий и мастерских нет необходимости закупать такое дорогое оборудование. Им проще нанять сварщика и применять полуавтоматическую сварку, поскольку она оказывается более целесообразной при сварке в небольших объемах.

В большинстве случаев у предприятий и мастерских нет необходимости закупать такое дорогое оборудование. Им проще нанять сварщика и применять полуавтоматическую сварку, поскольку она оказывается более целесообразной при сварке в небольших объемах.

Именно поэтому не существует ответа на вопрос: «Что лучше —сварочный аппарат автомат или полуавтомат?». Все зависит от конкретной ситуации. Где-то полуавтомат будет недостаточно эффективен, а где-то автомат съест весь бюджет предприятия и не оправдает себя.

Также учтите, что для автоматической сварки необходимо создать оптимальные условия. Настройка автомата — это дело непростое. Им должен заниматься специалист, понимающий все тонкости и сложности процесса. Машина не обладает интеллектом и порой не способна избежать критичных ситуаций. К тому же, сварочный полуавтомат гораздо дешевле и компактнее автомата. В большинстве случаев его даже можно перевозить вместе с баллоном на специальной тележке. Автомат не может этим похвастаться.

В остальном же, автоматический и полуавтоматический сварочный процесс ничем не отличаются, кроме присутствия человека. И там, и там применяется защитный газ, порошковая проволока или флюс. И там, и там используется присадочный материал и горелка.

Вместо заключения

Сварочные автоматы и полуавтоматы во многом схожи. Единственное отличие заключается в полной автоматизации сварочного процесса. В полуавтоматической сварке мастер должен сам поджигать дугу и формировать шов. Без его участия подается лишь проволока в зону сварки. А при использовании автомата сварка выполняется в автоматическом режиме, сварщику необходимо лишь задать нужные параметры. С остальными процессами аппарат справится самостоятельно.

Похожие публикации

Различные типы дуговой сварки: процессы и преимущества

Перейти к содержимомуПредыдущая Следующая

- Просмотреть увеличенное изображение

Какие существуют типы дуговой сварки?

- Дуговая сварка металлическим электродом в среде защитного газа (сварка электродом)

- Дуговая сварка металлическим газом (сварка MIG или MAG)

- Дуговая сварка порошковой проволокой

- Дуговая сварка вольфрамовым электродом в среде защитного газа (сварка TIG)

- Дуговая сварка углеродом 90 Плазменная сварка

- Дуговая сварка под флюсом

- Сварка атомным водородом

- Электрошлаковая сварка

- Сварка стержнем вытянутой дугой (DA)