Полуавтоматическая сварка аргоном: преимущества технологии

Вопросы, рассмотренные в материале:

- Принцип полуавтоматической сварки аргоном

- Преимущества и недостатки полуавтоматической сварки аргоном

- Важные нюансы полуавтоматической сварки аргоном

- Об использовании полуавтомата при работе с нержавеющей сталью

- О полуавтоматической сварке аргоном чугуна

- Пошаговый процесс сварки полуавтоматом в среде аргона

- О выборе оборудования для полуавтоматической сварки аргоном

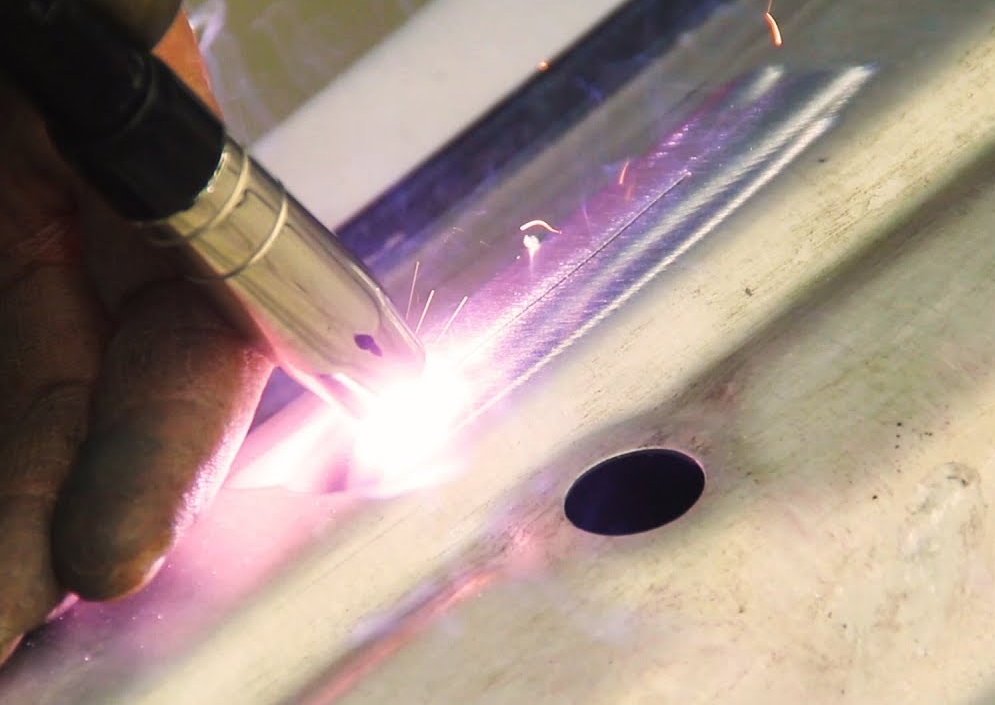

Полуавтоматическая сварка аргоном является предпочтительным методом металлообработки, если необходимо получить сварной шов высокого качества. Сваривание деталей в среде инертного газа гарантирует отсутствие коррозии, а также позволяет ускорить рабочий процесс без потери качества.

В нашем материале описаны основные принципы работы с полуавтоматом в среде защитного газа, даны рекомендации по выбору оборудования, а также описан сам процесс.

Принцип полуавтоматической сварки аргоном

Полуавтоматическая аргонодуговая сварка представляет собой механизированный процесс. В данном случае электродная проволока подается в рабочую зону с постоянной или переменной скоростью, параллельно с этим осуществляется подача аргона из баллона.

За рубежом для обозначения полуавтоматической сварки в среде аргона часто используется аббревиатура MIG. Точнее говоря, таким образом обозначают любые работы в среде неактивных газов.

Если сравнивать сварку аргоном с работой в среде других газов, то первый вариант отличается лучшим соотношением цены и качества.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Нужно понимать, что за счет полуавтоматической сварки удается справиться с проблемой неравномерного нагрева заготовки и защиты сварного соединения. Такой эффект достигается за счет того, что зона сварки защищается инертным газом, а подача присадочной проволоки регулируется в соответствии с автоматической подстройкой силы тока. За подачу проволоки отвечает протяжный механизм, а при помощи грамотно выбранного соотношения скорости подачи и температуры плавления достигается равномерное заполнение шва.

Такой эффект достигается за счет того, что зона сварки защищается инертным газом, а подача присадочной проволоки регулируется в соответствии с автоматической подстройкой силы тока. За подачу проволоки отвечает протяжный механизм, а при помощи грамотно выбранного соотношения скорости подачи и температуры плавления достигается равномерное заполнение шва.

Полуавтоматическая сварка аргоном имеет такие особенности:

- Обеспечивает защиту шва от окисления.

- Аргон является инертным газом, поэтому не способен вступать в реакцию металлом заготовки.

- Газ вытесняет из зоны сварки воздух, оберегая таким образом сварной шов от окисления. Данная функция наиболее важна для качественной обработки цветных металлов.

- Обеспечивает повышенную прочность соединения.

Преимущества и недостатки полуавтоматической сварки аргоном

За счет сварочных полуавтоматов удается избежать корродирования шва. Оптимальным считается сочетание: 98 % аргона и 2 % углекислого газа. Но в некоторых случаях вполне может применяться пропорция 70/30, ведь такая смесь обходится дешевле. Немаловажно, что в процессе полуавтоматической сварки аргоном проволока подается без участия человека, что экономит время, силы специалиста, а значит, благотворно сказывается на производительности труда.

Оптимальным считается сочетание: 98 % аргона и 2 % углекислого газа. Но в некоторых случаях вполне может применяться пропорция 70/30, ведь такая смесь обходится дешевле. Немаловажно, что в процессе полуавтоматической сварки аргоном проволока подается без участия человека, что экономит время, силы специалиста, а значит, благотворно сказывается на производительности труда.

Еще одна особенность современных полуавтоматов состоит в том, что они обеспечивают охлаждение горелки. Подобные устройства подходят даже для сварки в труднодоступных местах и позволяют без труда разжечь дугу.

Полуавтоматическая техника не сложнее в работе, чем традиционные ручные устройства, поэтому даже неопытные сварщики без труда могут с ней справиться. Немаловажно, что она обеспечивает удобную настройку параметров работы.

Среди достоинств данного типа АДС необходимо назвать:

- простой поджиг дуги;

- увеличение производительности труда;

- простоту и понятность настройки параметров работы;

- возможность сварки заготовок малой толщины;

- меньшие временные затраты, так как исключаются этапы зачистки швов от шлака и замены электродов.

Аппараты для полуавтоматической сварки в среде аргона обеспечивают:

- наглядность процесса;

- возможность следить за процессом формирования соединения;

- освобождение пространства;

- возможность накладывать шов даже на тонкие детали;

- отсутствие необходимости часто менять электроды, дополнительно обрабатывать швы.

Если говорить о минусах данной технологии, то основными являются высокая цена оборудования и его малая мобильность. Нередко можно услышать, что при сварке в среде аргона получается пористый шов – чаще всего дефект вызван ошибками и недостатком знаний у самих специалистов. Они забывают про соблюдение пропорций при смешивании газа. Еще одна причина может крыться в неполадках оборудования. В целом, исправные полуавтоматы таких проблем не доставляют.

Важные нюансы полуавтоматической сварки аргоном

Для сварки может использоваться чистый аргон или в сочетании с другими защитными газами. Его основная особенность состоит в инертности, из-за чего не происходит реакции с металлом изделия. При этом аргон не позволяет протекать окислительным процессам на сварном шве, что наиболее важно в случае работы с цветными металлами. Дело в том, что последние очень быстро окисляются, контактируя с воздухом, а именно с содержащимися в нем кислородом и азотом. Аргон вытесняет из сварочной зоны все остальные газы, за счет чего получается более прочный шов, удается избежать высокой пористости свариваемого металла.

Его основная особенность состоит в инертности, из-за чего не происходит реакции с металлом изделия. При этом аргон не позволяет протекать окислительным процессам на сварном шве, что наиболее важно в случае работы с цветными металлами. Дело в том, что последние очень быстро окисляются, контактируя с воздухом, а именно с содержащимися в нем кислородом и азотом. Аргон вытесняет из сварочной зоны все остальные газы, за счет чего получается более прочный шов, удается избежать высокой пористости свариваемого металла.

Полуавтоматическая сварка в среде аргона имеет ряд особенностей, отличающих данную технологию от остальных. Нужно понимать, что этот газ может применяться в сочетании с плавящимися (проволокой) и с неплавящимися электродами. В процессе работы сварщику необязательно обрабатывать поверхность заготовки от окислов, особенно если речь идет о соединении алюминиевых деталей. Сварка последних осуществляется при помощи алюминиевой проволоки диаметром в пределах 1-2 мм.

Сварка предполагает достаточно большой расход аргона. В полный баллон входит примерно 6 000 л, а расход газа при сварке полуавтоматом составляет от 300 л/ч. Сварщик подбирает оптимальный режим работы оборудования на основании инструкции к полуавтомату. Сила тока и скорость подачи проволоки устанавливаются в соответствии с толщиной металлического изделия.

Использование полуавтомата при работе с нержавеющей сталью

При помощи различных способов сварки нержавеющей стали получаются швы, отличающиеся по качеству. Если речь идет об обработке в безгазовой среде, используется порошковая проволока. В результате формируется ровный, красивый шов. Правда, нужно быть готовым к тому, что со временем на нем могут появиться очаги коррозии.

Чтобы избежать этого, сварщики используют полуавтомат со стальной проволокой и углекислотой. Газ должен включать 2 % углекислоты и 98 % аргона.

В процессе полуавтоматической сварки аргоном присадочная проволока подается механически. Немаловажно, что при использовании такой техники происходит охлаждение горелки, за счет чего повышается качество соединения. Кроме того, удается изменять скорость подачи проволоки и накладывать швы даже в труднодоступных местах.

До начала сварки необходимо подготовить соединяемые детали:

- Зачистить поверхность металлической щеткой, обезжирить уайт-спиритом, ацетоном либо авиационным бензином.

- Прогреть детали до +100 °C – таким образом сварочная зона просушивается от влаги.

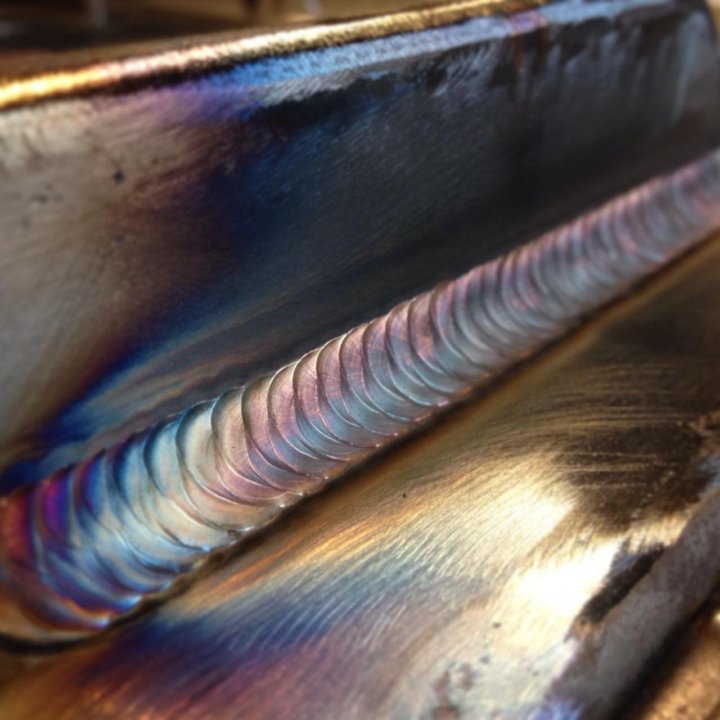

Благодаря полуавтоматической сварке аргоном свойства стали остаются неизменными, что является большим плюсом технологии. Стоит отметить, в процессе работы проволока из никелевого сплава сгорает интенсивнее, а это положительно отражается на качестве шва.

Полуавтоматическая сварка аргоном чугуна

Бытует мнение, что аргон подходит исключительно для работы с цветными металлами, но это не так, ведь достаточно часто он используется и для сварки чугуна, стали.

Чугун является сплавом на основе железа и углерода. Данный металл сложно сваривать, так как на швах часто появляются трещины и поры. Кроме того, чугун стремительно окисляется. По этой причине его сварку обычно осуществляют при помощи порошковой проволоки или аргона, ведь последний позволяет формировать швы без шлака. Это важно, ведь сварка чугуна до сих пор актуальна при ремонте автомобилей старого производства.

Для соединения деталей из чугуна выбирают проволоку на основе вольфрама. В большинстве случаев применяют общий или местный подогрев металла, хотя может использоваться и холодный способ. Также мастер может выбирать между постоянным и переменным током, сила которого зависит от толщины металла изделия и диаметра проволоки. Нужно понимать, что в норме на 1 мм проволоки должно приходиться 50–90 А тока. Для таких работ подходит графитная, чугунная проволока, а также выполненная на основе меди и железа, никеля.

Нужно понимать, что в норме на 1 мм проволоки должно приходиться 50–90 А тока. Для таких работ подходит графитная, чугунная проволока, а также выполненная на основе меди и железа, никеля.

Пошаговый процесс сварки полуавтоматом в среде аргона

В первую очередь важно убедиться в готовности аппаратуры, а именно настроить режим работы полуавтомата, установить силу тока, напряжение, скорость подачи проволоки. Если при полуавтоматической сварке аргоном используется алюминиевая проволока, лучше выбрать подающий механизм тянущего типа. Тогда как толкающий больше подходит для стальной проволоки. При толщине материала изделия до 3 мм сила тока устанавливается в пределах 120–145 А, а скорость движения проволоки – 900 м/ч.

Еще один важный нюанс – полярность. Чаще всего для такой работы используется постоянный ток с обратной полярностью. То есть на изделие подается «-», а на горелку с проволокой – «+».

В процессе подготовки необходимо очистить поверхности изделий. Кромки алюминиевых заготовок протирают ацетоном, после чего обрабатывают металлической щеткой. Это необходимо, чтобы избавиться от поверхностной пленки, осложняющей сварочные работы.

Кромки алюминиевых заготовок протирают ацетоном, после чего обрабатывают металлической щеткой. Это необходимо, чтобы избавиться от поверхностной пленки, осложняющей сварочные работы.

Когда все предварительные этапы выполнены, переключатель подачи проволоки приводится в рабочее положение, зажигается электрическая дуга. Если используется плавящаяся проволока, для этого достаточно прикоснуться к металлу. Лучше убедиться, что режим сварки выбран верно, не на изделии, а не любой другой заготовке. Только после этого можно переходить к сварке.

Сопло горелки должно двигаться в одном направлении, при этом стоит избегать поперечных движений. При обработке вертикальных изделий сопло перемещается сверху вниз. Наиболее рациональным считается сварка на высокой скорости с однослойным швом. Если ведется работа с металлом большой толщины, его подогревают до 150–300 °C.

Выбор оборудования для полуавтоматической сварки аргоном

Полуавтоматическая сварка в среде аргона осуществляется оборудованием трех видов:

- Специализированным, предназначенным для обработки заготовок одного типа.

- Специальным – устанавливается на промышленных производствах и используется для заготовок с одинаковым типоразмером.

- Универсальным, которое может применяться для всех видов работ с аргоном, в том числе для обработки нержавеющей стали.

Аргонодуговая сварка полуавтоматом может осуществляться и инверторными, и трансформаторными устройствами. Первые более надежны, так как более устойчивы к нагрузкам. Правда, такие аппараты отличаются относительно низким КПД. Но из-за них возникает не так много помех в работе другой электротехники.

Еще одно достоинство сварочного инвертора по сравнению с трансформаторным устройством кроется в малом весе. Его можно точно и адекватно настроить, он помогает стабилизировать сварочный ток. Но нужно быть готовым к тому, что подобные приборы очень чувствительны к конденсату – избежать лишних проблем поможет бережное обращение с техникой.

Устройства для полуавтоматической сварки аргоном делят на типы по следующему принципу:

- бытовые аппараты, предполагающие использование тока до 200 А, ведь для ремонта в домашних условиях большие показатели не требуются;

- полупрофессиональный класс с силой тока 200–300 А, который справляется с систематическими простыми ремонтными работами;

- техника для специалистов с силой тока от 300 А – применяется для многочасовой повседневной работы, подходит даже для очень сложных условий.

Также для полуавтоматической сварки аргоном необходимы:

- Специальная горелка с вольфрамовым расходником.

- Осциллятор, который отдельно подключается к источнику питания. Он позволяет разжигать дугу при работе с неплавящимся вольфрамовым расходником за счет подачи высокочастотных импульсов, в результате чего происходит ионизация дугового промежутка. Для обычной сети характерны частота 55 Гц, напряжение 220 В – за счет использования осциллятора данные показатели возрастают до 500 кГц и 6 000 В.

- Контактор, необходимый для подачи напряжения на горелку.

- Реле – элемент, ответственный за включение и отключение контактора и осциллятора.

- Электроды из вольфрамовой основы с проволокой с соответствующим диаметром.

- Аргоновый баллон с редуктором.

- Выпрямитель – обеспечивает постоянный ток с напряжением 24 В.

- Амперметр – для замеров силы тока.

- Таймер – позволяет контролировать время обдува аргоном.

- Электрогазовый клапан для подачи постоянного тока на 24 В или переменного тока на 220 В.

- Фильтр для контроля высоковольтных импульсов из осциллятора.

- Аккумулятор для последовательного подключения в электрическую цепь для стабилизации переменного тока.

В случаях, когда производится полуавтоматическая сварка аргоном металлов с более толстыми краями либо необходимо увеличить показатели производительности, могут применяться:

- Специальная горелка для параллельного использования нескольких вольфрамовых электродов. Данная технология позволяет повысить качество и прочность шва, положенного на высокой скорости.

- Приспособление для нагревания присадочной проволоки.

- Пульсирующий ток на время пауз его поступления, из-за которых происходит кристаллизация металла. Если движение дуги синхронизировано с импульсами тока, плавка будет эффективна вне зависимости от положения в пространстве.

Также при полуавтоматической сварке аргоном нельзя забывать о безопасности: сварщик должен работать в спецодежде, использовать средства индивидуальной и коллективной защиты. К последним относятся вентиляция, система заземления, ограждения, маска/щиток, рукавицы, обувь. Запрещается сваривать изделия, если на их поверхности есть горюче-смазочные вещества. При соблюдении всех правил за счет использования полуавтомата в среде аргона удается выполнять сварочные работы на действительно высоком уровне.

Сварка в среде аргона алюминиевых конструкций

- Подробности

- Категория: Сварка в аргоне

Одним из методов ремонта алюминиевых конструкций, является сварка в среде аргона. В других источниках могут применяться термины: аргонодуговая сварка; сварка аргоном; аргонная сварка.

В настоящее время аргонодуговая сварка широко применяется как в быту, так и в промышленности – везде, где предъявляются высокие требования к качеству сварных швов.

Сварка в среде защитных газов, в частности, сварка аргоном используется для наиболее полного удовлетворения запросов заказчиков в изготовлении и ремонте различных металлоконструкций строительного, технологического, автотранспортного и бытового назначения. Она, как технологическая операция, требует от специалиста высокой квалификации, а также использование качественного, профессионального оборудования и материалов.

Сварка в среде защитного газа аргона, с использованием в качестве источника нагрева электрической дуги – называется аргонодуговой. При этом основная функция инертного газа – защита металла от влияния воздушной среды, ускоряющей процесс окисления. В некоторых исключительных случаях аргон может быть заменён гелием, Но, учитывая высокую стоимость этого газа, целесообразность такой замены невелика.

Процесс, в ходе которого осуществляется сварка аргоном, основан на возникновении дуги между неплавящимся вольфрамовым электродом и свариваемым изделием. Электрод помещен в токопроводящем устройстве горелки и окружен керамическим соплом. Под воздействием электрической дуги происходит расплавление свариваемых кромок – образуется единая расплавленная ванна. Аргон нагнетается по токоведущему устройству и под его давлением вытесняется кислород, при этом сама сварочная ванна остаётся защищенной от окисления и азотирования. Если попробовать сваривать деталь без аргона — алюминий попросту начнет гореть, трещать и покрываться пузырчатой шероховатой коркой. Аргон защищает место сварки от кислорода в воздушной среде. Благодаря тому, что электрическая дуга сжата и сконцентрирована на малой поверхности в зоне плавления достигается очень высокая температура (4000…6000°C). При этом виде сварки в дугу подаётся присадочный металл – присадочная проволока, технологически свариваемая с основным металлом. Подаваемый в зону дуги присадочный материал в электрическую цепь не включается. Полученный шов является единым целым со свариваемыми деталями, что гарантирует высокий уровень прочности, герметичности и долговечность изделия.

Электрод помещен в токопроводящем устройстве горелки и окружен керамическим соплом. Под воздействием электрической дуги происходит расплавление свариваемых кромок – образуется единая расплавленная ванна. Аргон нагнетается по токоведущему устройству и под его давлением вытесняется кислород, при этом сама сварочная ванна остаётся защищенной от окисления и азотирования. Если попробовать сваривать деталь без аргона — алюминий попросту начнет гореть, трещать и покрываться пузырчатой шероховатой коркой. Аргон защищает место сварки от кислорода в воздушной среде. Благодаря тому, что электрическая дуга сжата и сконцентрирована на малой поверхности в зоне плавления достигается очень высокая температура (4000…6000°C). При этом виде сварки в дугу подаётся присадочный металл – присадочная проволока, технологически свариваемая с основным металлом. Подаваемый в зону дуги присадочный материал в электрическую цепь не включается. Полученный шов является единым целым со свариваемыми деталями, что гарантирует высокий уровень прочности, герметичности и долговечность изделия.

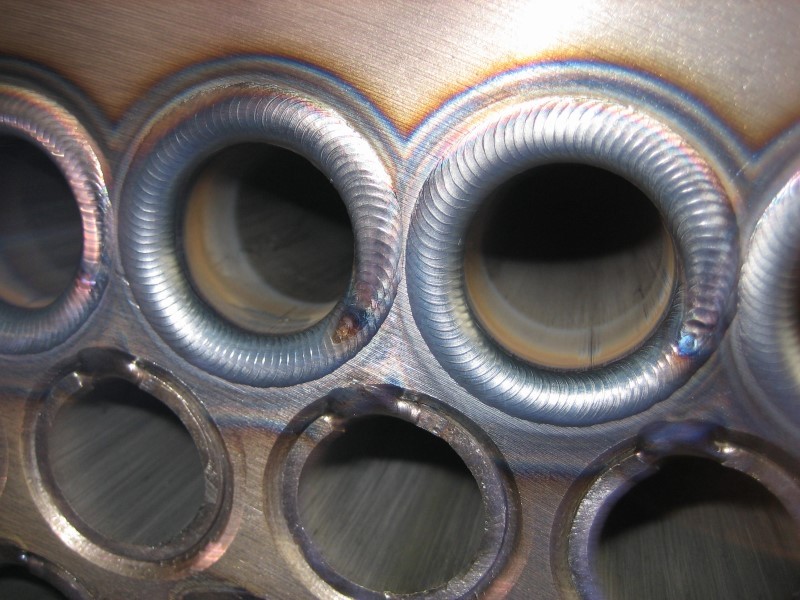

В автомобилестроении одним из методов надёжного соединения деталей и конструкций из алюминия, титана, латуни, меди, нержавеющей стали является сварка аргоном, отвечающая всем предъявляемым требованиям. Аргонодуговая сварка используется в ремонте автомобильных радиаторов и теплообменников, блоки ДВС и головки блоков ДВС, масляные картеры поддонов ДВС и редукторов, литые колесные диски, трубопроводы системы кондиционирования, узлы кузова и ещё многое другое. При этом аргонодуговая сварка позволяет решить вопросы, прежде всего, связанные с ремонтом данных деталей автомобиля, избежать очередной покупки, всего лишь продляя сроки эксплуатации.

В аргонодуговой сварке главное — опыт сварщика. Высокая квалификация сварщика достигается, прежде всего, опытом, что называется, хорошо набить руку. Верх мастерства у специалиста считается, когда он может качественно сварить алюминиевые трубки кондиционера или его радиатор (конденсатор) для автомобиля. Хладагент очень текучий газ, циркулирующий по трубопроводам и основным узлам кондиционера с очень большим давлением (до 25 Бар). Поэтому качество свариваемого шва должно быть очень высоким.

Хладагент очень текучий газ, циркулирующий по трубопроводам и основным узлам кондиционера с очень большим давлением (до 25 Бар). Поэтому качество свариваемого шва должно быть очень высоким.

В нашей компании услуги по сварке в аргоне стали очень востребованы во время ремонтов систем кондиционирования автотранспорта. Самая главная задача механика – определить, какой из методов ремонта целесообразней: сварка в аргоне, поврежденной детали, или ее замена. Во время монтажа аналоговой (не оригинальной) детали или узла из алюминия, ремонта шлангов систем кондиционирования или авторефрижераторных установок, механику часто приходится использовать аргоную сварку. Бывает, что приходится приспосабливать на какой-нибудь редкий автомобиль (допустим старенький американский школьный автобус на базе Форда) конденсатор не совсем подходящий по месту его крепления и подключения. А что поделаешь, если столкнулся с ремонтом кондиционера на лимузине? О каких каталогах запчастей может идти речь, если сборка лимузинов – это мелкосерийное производство? Тут снова выручала сварка — перевариваем фитинги на конденсаторе и подводящих магистралях. Не каждому заказчику по карману ремонт своего автотранспорта в мастерской у Дилера. А жарко и хочется комфорта всем.

Не каждому заказчику по карману ремонт своего автотранспорта в мастерской у Дилера. А жарко и хочется комфорта всем.

В ООО Рефи РИ на все услуги по сварке в аргоне есть гарантийные обязательства. После сварки детали мастер проверяет герметичность сварного шва либо давлением (алюминиевые трубки) или керосином и мелом (поддоны, картеры и др.) и несет материальную ответственность за выполненную конкретную работу. Не буду лукавить, бывают случаи повторного ремонта трубок кондиционера, но к сожалению почти всегда, это не место сварки, а другой подгнивший во время эксплуатации участок системы. Прошу помнить, наша задача при проведении любого ремонта продлить срок эксплуатации существующего автотранспортного средства, а не сделать его новым. Лето в нашей стране скоротечно, и как правило исправный кондиционер на автотранспорте, пока нашему Российскому заказчику не востребован круглый год. Что есть не много печально.

Уважаемый читатель! Изложенный выше материал по аргонодуговой сварке, может показаться кому-то слишком примитивной информацией, кому-то слишком сложным и нудным описанием редко востребованной услуги, но когда возникает потребность написать о своем деле встает вопрос: «Кто будет это читать?». Отвечу так: «Наша радость не знает границ, когда заказчик знает и твердо уверен, что ему нужны Наши Услуги!»

Отвечу так: «Наша радость не знает границ, когда заказчик знает и твердо уверен, что ему нужны Наши Услуги!»

Процентное содержание аргона в смешанном защитном газе имеет значение

Наша компания недавно заменила основную порошковую проволоку на проволоку класса E71T-12M-JH8. Он указывает использовать только защитный газ 75% — 80% Ar / баланс CO2. Обычно мы используем смесь с 88% аргоном. Это не рекомендуется? Или это только один из тех случаев, когда нам нужно провести собственное тестирование для проверки?

При использовании смеси защитного газа 88 % аргона (Ar) и 12 % двуокиси углерода (CO2) с электродом E71T-12M-JH8 (также известным как проволока) могут возникать две проблемы. Во-первых, использование такого количества аргона в смеси с любым газозащитным электродом с флюсовой сердцевиной (см. пример в Рисунок 1 ) может привести к чрезмерному увеличению текучести лужи. Второй и более серьезной потенциальной проблемой, особенно с электродом, классифицированным Американским обществом сварщиков (AWS) как «T-12», является повышенный уровень прочности металла сварного шва на растяжение, что потенциально может привести к растрескиванию сварного шва.

Что касается первого вопроса, электроды с флюсовой сердцевиной обычно используются либо с защитным газом, содержащим 100 % CO2, либо со смесью аргон/CO2 (из которых 75 % Ar / 25 % CO2 наиболее распространены в США) . Добавление аргона к CO2 повышает плавность дуги и привлекательность для оператора, особенно при сварке в нерабочем положении. Он обеспечивает плавный перенос дуги распыления и хорошую текучесть лужи. Однако, когда процентное содержание аргона в смеси начинает превышать примерно 80%, дуга становится более жидкой и «жидкой». Это может стать более сложным в обращении, особенно при вертикальной сварке вверх и потолочной сварке. Как правило, это апелляция оператора или вопрос личных предпочтений.

В качестве примечания: при использовании смешанного защитного газа для газозащитных электродов с порошковой сердцевиной обычно минимальное процентное содержание аргона для использования с CO2 составляет 75%. Когда вы уменьшаете процентное содержание аргона в смеси ниже этого уровня, вы быстро начинаете терять преимущества аргона в привлекательности для оператора. Тем не менее, вам все равно придется платить за наличие аргона в газовой смеси. Для многих газозащитных электродов с флюсовой сердцевиной для использования со смешанным защитным газом указано рекомендуемое максимальное процентное содержание аргона, в то время как подразумеваемый минимальный уровень аргона составляет 75%.

Тем не менее, вам все равно придется платить за наличие аргона в газовой смеси. Для многих газозащитных электродов с флюсовой сердцевиной для использования со смешанным защитным газом указано рекомендуемое максимальное процентное содержание аргона, в то время как подразумеваемый минимальный уровень аргона составляет 75%.

Что касается второй проблемы, то использование аргона в смешанном защитном газе, превышающем рекомендуемое, может привести к более высокой, чем ожидалось, прочности металла сварного шва на растяжение. Во-первых, обратите внимание, что в соответствии со спецификацией AWS на присадочный металл электрод с классификацией AWS E71T-12M-JH8 (т. также имеет максимальное требование прочности на растяжение 90 000 фунтов на квадратный дюйм или 90 тысяч фунтов на квадратный дюйм (620 МПа). Электроды с двумя другими очень распространенными «Т-1» и «Т-9” (например, E71T-1M / E71T-9M), имеют минимальное требование прочности на растяжение 70 тысяч фунтов на квадратный дюйм (483 МПа) и максимальное требование прочности на растяжение 95 тысяч фунтов на квадратный дюйм (655 МПа).

Во-вторых, обратите внимание на влияние каждого типа защитного газа на химический состав наплавленного металла. CO2 является активным (т.е. реактивным) газом. Он будет вступать в реакцию или «сжигать» часть сплава из электрода в дуге, что приведет к меньшему восстановлению сплава в металле сварного шва. Это, в свою очередь, приводит к небольшому снижению текучести металла шва и предела прочности при растяжении. С другой стороны, аргон — это инертный (т. е. нереакционноспособный) газ. Не вступает в реакцию со сплавами электрода в дуге. Таким образом, чем выше процентное содержание аргона в смеси защитного газа Ar/CO2, тем выше извлечение сплава из электрода в наплавленный металл. И чем больше восстановление сплава в наплавленном металле, тем выше его результирующий предел текучести и предел прочности при растяжении. Этот эффект можно увидеть в опубликованной литературе об электроде с флюсовой сердцевиной «двойного» типа, защищенном газом, который предназначен для использования как со 100% CO2, так и со смесью Ar/CO2. В таблице 1 показаны типичный состав наплавленного металла и механические свойства такого электрода. Обратите внимание на различия, в частности, между уровнями марганца (Mn) и кремния (Si), а также пределом текучести и пределом прочности на разрыв между наплавками, полученными с использованием защитного газа 100 % CO2, и с использованием защитного газа 75 % Ar / 25 % CO2.

В таблице 1 показаны типичный состав наплавленного металла и механические свойства такого электрода. Обратите внимание на различия, в частности, между уровнями марганца (Mn) и кремния (Si), а также пределом текучести и пределом прочности на разрыв между наплавками, полученными с использованием защитного газа 100 % CO2, и с использованием защитного газа 75 % Ar / 25 % CO2.

Производители газозащитных электродов с флюсовой сердцевиной тщательно контролируют содержание легирующих элементов в своей продукции таким образом, чтобы при использовании рекомендованных процентных содержаний аргона в смешанном защитном газе предел текучести и предел прочности на разрыв металла сварного шва были в пределах допустимого минимального и максимального диапазона электрода. Однако, если вы используете более высокое процентное содержание аргона, чем рекомендуется, в металле сварного шва будет больше восстановления сплава, что приведет к более высоким уровням прочности. Как правило, по мере увеличения прочности на растяжение металла сварного шва он становится менее пластичным (т. Е. Более жестким) и, следовательно, более чувствительным к растрескиванию при охлаждении сварного соединения. Затем может потребоваться дополнительная операция предварительного нагрева, чтобы уменьшить склонность к проблемам растрескивания при затвердевании.

Е. Более жестким) и, следовательно, более чувствительным к растрескиванию при охлаждении сварного соединения. Затем может потребоваться дополнительная операция предварительного нагрева, чтобы уменьшить склонность к проблемам растрескивания при затвердевании.

Теперь для конкретного применения сварки может не быть требований к максимальной прочности сварного шва. Это решение остается за инженером-конструктором для конкретного применения сварки. Однако, как правило, не рекомендуется превышать рекомендацию производителя электрода с флюсовой сердцевиной по максимальному процентному содержанию аргона, используемого в смешанном защитном газе. При использовании надлежащей смеси защитного газа Ar/CO2 электрод должен давать наплавленный металл с указанной минимальной прочностью на растяжение. Использование более высокого процентного содержания аргона, приводящее к увеличению прочности металла сварного шва на растяжение, не дает дополнительных преимуществ. Тем не менее, это потенциально увеличивает вероятность возникновения проблем с растрескиванием сварных швов. Для вашего конкретного электрода рекомендуется не использовать защитный газ с содержанием аргона более 80%.

Для вашего конкретного электрода рекомендуется не использовать защитный газ с содержанием аргона более 80%.

Какое давление должно быть у аргона для сварки TIG?

Когда вы изучаете сварку вольфрамовым электродом в среде инертного газа (TIG), часто возникает вопрос, каким должно быть идеальное давление аргона для достижения максимального проплавления с минимальным разбрызгиванием при выполнении первого соединения.

В этой статье обсуждаются некоторые из наиболее часто используемых защитных газов, их различия и то, какое давление аргона лучше всего подходит для TIG.

Вы можете перейти к:

- Что такое сварка TIG?

- Защитные газы для сварки TIG

- Различия между инертными, активными и реактивными газами

- Различия между сваркой MIG и TIG

- Практический результат

Прежде всего, обратите внимание, что регуляторы массового расхода используются некоторыми производителями для регулирования точное количество аргона, поступающего в систему, на основе заданных настроек. Давление аргона для сварки TIG колеблется от 5 до 15 фунтов на квадратный дюйм.

Давление аргона для сварки TIG колеблется от 5 до 15 фунтов на квадратный дюйм.

Начнем с краткого обзора основных принципов сварки ВИГ и защитных газов, которые часто используются при сварке ВИГ.

Что такое сварка TIG?

При сварке вольфрамом в среде инертного газа используется электрод, изготовленный из порошка чистого вольфрама, смешанного с другими металлами, такими как медь и никель. Затем через смесь проходит интенсивный электрический ток, вызывая тепловую энергию, которая расплавляет металл на конце электрода в виде капель

Эти расплавленные частицы собираются на поверхности заготовки, образуя валик по ее периметру. Этот метод создания швов был разработан в 1930-х годах.

Позже он был усовершенствован и запатентован в 1941 году Расселом Мередитом. Поскольку в нем использовалась дуга с вольфрамовым электродом и гелий в качестве защитного газа, Мередит назвал процедуру Heliarc, но она также известна как сварка вольфрамовым электродом в среде инертного газа (TIG).

Тем не менее, Американское общество сварщиков использует термин дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) для описания процедуры.

Он получил широкое распространение в промышленности благодаря высокой эффективности и низкой стоимости. На сегодняшний день существует несколько различных типов оборудования для сварки TIG, но все они работают одинаково.

Защитные газы для сварки TIG

Существуют три основные категории инертных газов: активные, неактивные и реактивные. Каждый из них имеет определенные преимущества для определенных приложений.

1. Аргон

Согласно Американскому обществу сварщиков, «аргон» означает «легкий благородный газ». Аргон принадлежит к группе 14 вместе с криптоном и рубидием в периодической таблице.

Элемент встречается в природе, но в следовых концентрациях. Аргон бесцветен, не имеет запаха, вкуса, плотный, нетоксичен, мало растворим в воде. Чистый Ar прозрачен и потогонен. Аргон плохо смешивается с обычным воздухом, так как легко распадается на крошечные пузырьки.

Почему аргон хорошо подходит в качестве защитного газа при сварке ВИГ

Аргон хорошо подходит в качестве защитного газа при сварке ВИГ, поскольку он эффективно смешивается с кислородом, тем самым предотвращая реакции окисления. Аргон легче других инертных газов, что увеличивает объемную эффективность и уменьшает общий размер системы.

Другие факторы, которые следует учитывать, включают простоту обращения, токсичность, чистоту, потери при испарении и воспламеняемость. Аргон, как правило, безопасен в обращении, если соблюдаются надлежащие защитные меры. Аргон также не представляет угрозы для здоровья человека, если его воздействие не превышает 100%. Наконец, аргон не ядовит, не вызывает коррозии и не горюч.

Какое давление аргона должно быть для сварки TIG?

Типичная установка TIG состоит из источника аргона, соединенного с регулятором, перекачивающим насосом, фильтром и распределительным коллектором, который разделяет газ на более мелкие потоки, питающие отдельные горелки.

Многие производители используют регуляторы массового расхода для регулирования точного количества аргона, подаваемого в систему, на основе заданных значений. Входное напряжение управляет скоростью двигателя, приводящего в движение компрессор. Давление на выходе варьируется от 5 фунтов на кв. дюйм изб. (манометрическое давление на квадратный дюйм) до 15 фунтов на кв. дюйм.

Однако PSIG не учитывает атмосферное давление, воздействующее на большинство объектов. Давление воздуха, которое действует на большинство объектов, учитывается в абсолютном давлении, которое обычно означает фунты на квадратный дюйм (фунты на квадратный дюйм). При этом давление аргона для сварки находится в диапазоне от 20 до 30 фунтов на квадратный дюйм.

Какой рекомендуемый расход аргона?

Обычно расход аргона при сварке TIG составляет в среднем от 10 до 25 кубических футов в час (кубических футов в час). Это значение можно использовать для расчета подходящего давления аргона для сварки TIG и наоборот.

2. Гелий

Например, гелий часто предпочтительнее из-за его низкой плотности по сравнению с другими, что позволяет помещать больше материала в камеру того же размера.

Однако, поскольку гелий не вступает в химическую реакцию с кислородом, он не может защитить от реакций окисления, вызванных атмосферным загрязнением во время транспортировки или хранения. Поэтому, чтобы предотвратить эти проблемы, 9Азот 0003 также должен быть добавлен для обеспечения защиты от загрязнителей окружающего воздуха.

Гелий обладает отличной теплопроводностью, что приводит к меньшему количеству дуг и меньшему разбрызгиванию. При работе с более толстыми материалами, такими как алюминий, существует риск повышенной пористости, если на нижней стороне сварного шва остается слишком много остатков напыления.

Это дает более слабые швы, чем швы, полученные без остаточного напыления.

Еще одним важным преимуществом гелия является то, что он очень легкий, что позволяет увеличить общее энергопотребление на единицу площади. Это делает его идеальным для использования в портативных устройствах, где требуются более высокие токи для более высокой производительности.

Это делает его идеальным для использования в портативных устройствах, где требуются более высокие токи для более высокой производительности.

Еще одно преимущество заключается в том, что гелий очень дешев, что позволяет снизить накладные расходы даже при работе в крупномасштабных промышленных предприятиях. Наконец, гелий обладает очень низкой устойчивостью к ионизации и не требует дополнительных систем фильтрации или очистки.

3. Азот

Азот — еще один нереакционноспособный инертный газ, обладающий многими преимуществами, в том числе легким весом, недорогой стоимостью и отсутствием фильтров для удаления примесей. Как и гелий, он обладает хорошими свойствами теплопроводности, снижая количество возникающих дуговых разрядов, тем самым уменьшая разбрызгивание и повышая качество продукции.

Самый большой недостаток азота, однако, заключается в том, что он не дает достаточно места для больших объемов газа, необходимых для более толстой стали. В результате для более тяжелых материалов азот может потребовать добавления водорода для увеличения объемной емкости.

4. Углеводород

Углеводородные газы обычно избегают в производственных условиях, поскольку они имеют тенденцию создавать чрезмерное количество угарного газа и дыма.

Хотя углеводороды обеспечивают лучшую стабильность дуги в течение длительного периода времени, они по-прежнему производят неприемлемо большое количество оксидов и дыма при нормальных условиях. Кроме того, эти газы легко воспламеняются и содержат токсичные химические вещества, поэтому во избежание несчастных случаев необходимо соблюдать надлежащую вентиляцию и меры предосторожности.

5. Ксенон

Наконец, ксенон — это синтетический инертный газ, открытый в июле 1898 года , который в настоящее время производится только в небольших количествах. Поскольку ксенон дорог, он в основном используется в научно-исследовательских учреждениях и медицинских диагностических приборах.

Его основная особенность заключается в том, что он образует очень мало оксидов, обеспечивая превосходные электроизоляционные свойства. К сожалению, ксенон нестабилен и быстро реагирует с водяным паром, снова превращаясь в кислород и водород.

К сожалению, ксенон нестабилен и быстро реагирует с водяным паром, снова превращаясь в кислород и водород.

Эта реакция вызывает быстрое истощение запасов, что вынуждает компании закупать дополнительные запасы каждые пару месяцев. Из-за этих проблем ксенон редко встречается за пределами лабораторных условий.

Различия между инертными, активными и реактивными газами

В этой статье мы довольно много говорили об активных, инертных и реактивных газах. Теперь давайте посмотрим на некоторые различия.

Активные газы включают природные элементы, такие как водород, кислород, двуокись углерода, фтор, хлор и другие. Некоторыми примерами активных газов являются перекись водорода, аммиак, ацетилен, газообразный метан, фреон, жидкий безводный аммиак, гексафторид серы, трифторацетат хлора и бромхлорметан.

Эти газы обладают уникальными характеристиками и химическим составом, что делает их пригодными для специальных целей, таких как очистка, приготовление пищи, сварка, охлаждение, горение и освещение.

1. Активные газы способны объединяться с другими веществами

Однако наиболее важно то, что активные газы способны объединяться с другими веществами с образованием новых соединений, называемых соединениями органического ранга и типа (СОРТ).

CORT — это основа множества органических растворителей, используемых для растворения различных материалов, от пластмасс до масел. Однако одним недостатком является то, что CORT обычно выделяют вредные выбросы при сжигании.

2. Активные газы относительно редки по сравнению с инертными

Активные газы состоят в основном из галогенированных фторуглеродов, хлорфторуглеродов, дибромдихлорэтанов и гексафторида серы, среди прочих. Реактивные газы относительно редки по сравнению с инертными просто потому, что они строго регулируются из-за экологических соображений.

Примеры реактивных газов включают этилхлорид, дихлорэтан, метилбромид, тетрафторэтилен, 1,1-дихлортетрафторэтен и фторид серы.

3. Активные газы являются коррозионными

Поскольку химически активные газы являются коррозионными, они представляют угрозу для здоровья и жизни при вдыхании или проглатывании.

Воздействие реактивного газа, такого как окись углерода, в концентрациях, превышающих или равных 250 ppm, может привести к дыхательной недостаточности, мертворождению и гипервентиляции. Хуже того, всего 4 или 5 частей на миллион диоксида азота могут повлиять на дыхательную систему.

Поэтому, когда это возможно, с реактивными газами всегда следует обращаться надлежащим образом в соответствии с правилами OSHA.

Различия между сваркой MIG и TIG

Прежде чем закончить эту статью, давайте кратко рассмотрим разницу между сваркой MIG и TIG.

1. ВИГ позволяет получать более глубокие отверстия

В отличие от МИГ, ВИГ позволяет получать более глубокие отверстия с меньшим разбрызгиванием и, таким образом, обеспечивает более чистые кромки. Чтобы объяснить, почему это происходит, мы рассмотрим вовлеченную химию.

2. При сварке МИГ используется один столб газа

При обычной сварке МИГ поток защитного газа проходит через область между соплом горелки и опорной пластиной, содержащей отрицательно заряженные ионы. После выброса из сопла отрицательные заряды заставляют молекулы сталкиваться с электронами, что приводит к ионизации атомов.

После выброса из сопла отрицательные заряды заставляют молекулы сталкиваться с электронами, что приводит к ионизации атомов.

Атомы приобретают или теряют электроны в зависимости от того, четные они или нечетные числа. Электроны движутся к противоположным полюсам, пока не достигнут противоположных сторон атома. Поскольку оба конца имеют одинаковую полярность заряда, они притягиваются друг к другу и соединяются вместе, образуя ковалентные связи.

При достаточном нагреве электроны отрываются от связи и рекомбинируют со свободными радикалами, присутствующими в атмосфере. При этом нейтральные атомы получают либо два, либо ноль электронов, в результате чего образуются одиночные положительно заряженные ионы, известные как плазма. Со временем плазма становится видимой в виде ярко-белого шара горячих светящихся искр, плавающих у земли.

3. Сварочная горелка TIG испускает непрерывный поток газа через несколько каналов

С другой стороны, сварка TIG использует аналогичный механизм, за исключением того, что вместо исключительно отрицательных зарядов используются положительные заряды. Вместо того, чтобы проходить через один столб газа, горелка испускает непрерывную струю газа в направлении заготовки через несколько каналов.

Вместо того, чтобы проходить через один столб газа, горелка испускает непрерывную струю газа в направлении заготовки через несколько каналов.

Положительные заряды проходят через область между наконечником горелки и заготовкой, где они сталкиваются с электронами, в результате чего атомы ионизируются. Подобно MIG, после высвобождения ионы перемещаются к концу факела и рекомбинируют со свободными радикалами, присутствующими в атмосфере.

Во время этого процесса электроны отрываются и разлетаются в случайных направлениях, прежде чем снова присоединиться к свободным радикалам. В конце концов, освобожденные электроны рекомбинируют с ионами, оставляя после себя дважды положительно заряженные атомы, известные как плазма.

4. При сварке TIG плазма формируется медленно и остается вблизи наконечника горелки

Однако, в отличие от MIG, плазма формируется медленно и остается вблизи наконечника горелки, а не движется по всей длине луча. Эта характеристика обеспечивает большую глубину проникновения при сохранении качества кромки.