Технология ультразвуковой сварки: особенности, принцип действия, аппараты и оборудование

В данной статье мы разберем суть сварки ультразвуком (будем говорить преимущественно об ультразвуковой сварки металлов), рассмотрим особенности УЗ-микросварки, опишем принцип действия установок и аппаратов ультразвуковой сварки.

Ультразвуковая сварка металлов

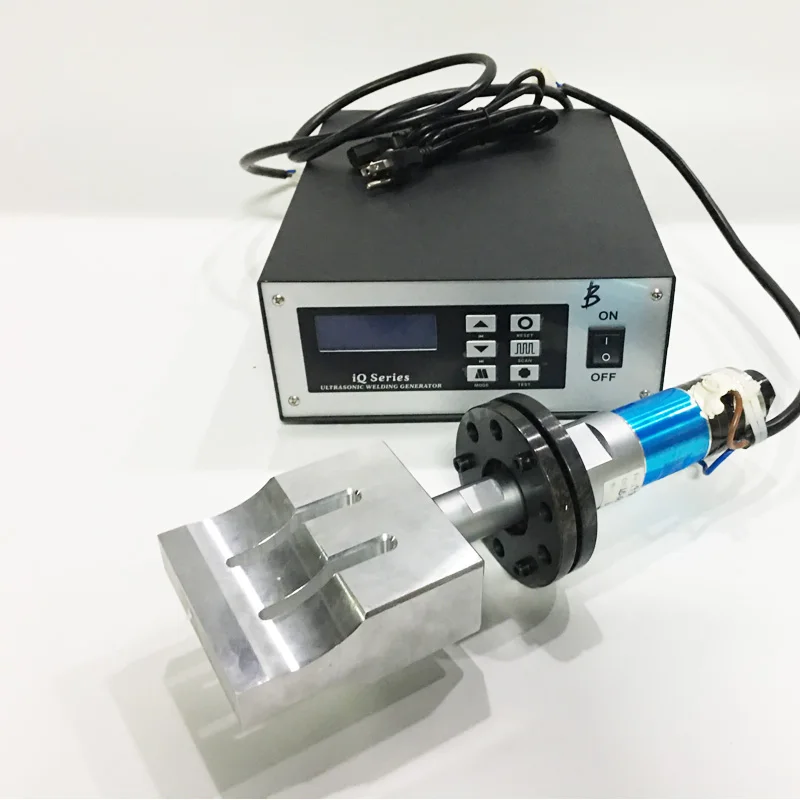

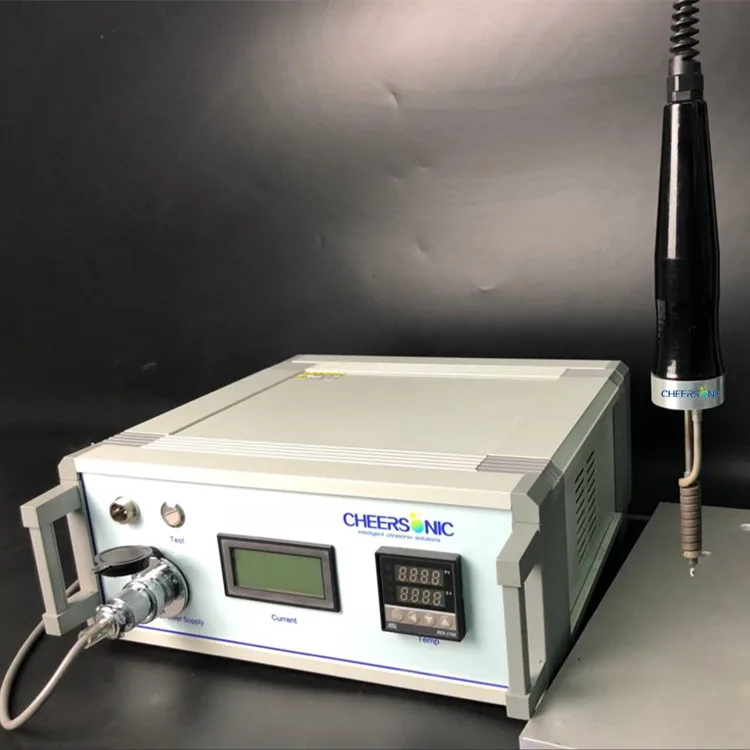

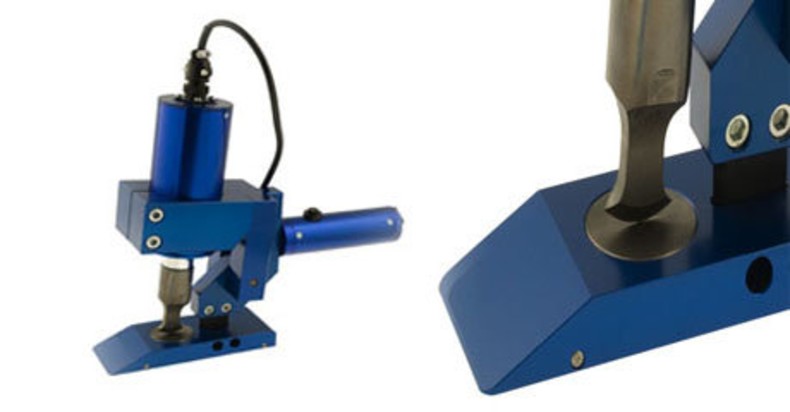

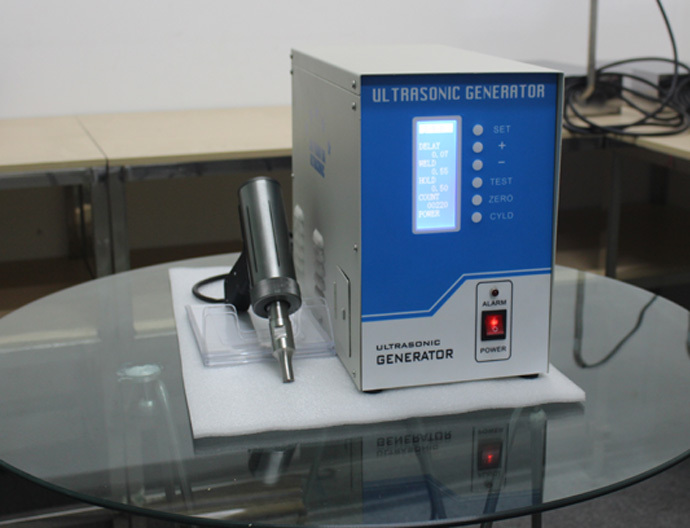

Технология ультразвуковой сварки представляет собой соединение деталей под воздействием ультразвуковых волн, которые преобразуются в механические колебания и вызывают пластическую деформацию плоскостей в месте их соприкосновения, одновременно разрушая оксидные пленки. Свойства металлов почти не изменяются. Установка ультразвуковой сварки состоит из следующих компонентов:

- источник питания;

- преобразователь;

- сварочная головка;

- волноводы.

Электричество преобразуется в звук высокой частоты, необходимый для сварки, головка обеспечивает сжатие рабочих деталей, волноводы передают энергию в ту точку, где сваривают поверхности.

Сфера промышленного применения данного вида сварки достаточно широка. Ее используют для соединения проволоки, фольги, термочувствительных материалов. Также используется при изготовлении мобильных телефонов, микросхем, оптических и других приборов. Современное автомобилестроение и производство звуковой техники также не обходится без сварки ультразвуковым способом. Данный метод ценят за высокую производительность, точность и прочность, а также за возможность сваривать различные сплавы, для которых обычная сварка недоступна.

Преимущества ультразвуковой сварки

Данный вид сварки широко используется и успел доказать многочисленные преимущества:

- Отсутствие сильного нагревания позволяет сваривать даже те металлы, которые характеризуются химической активностью.

- Сварка осуществляется с высокой скоростью.

- Повышается прочность соединения разнородных материалов, которое при высокой температуре, сопровождающей обычную сварку, оказалось бы хрупким.

- Устраняются технологические ограничения, касающиеся сварки алюминия или меди.

- Толщина свариваемых ультразвуковым способом деталей не ограничена, они могут быть тонкими или даже сверхтонкими (например, фольга), причем толщина соединяемых сваркой элементов может различаться.

- Требования к чистоте поверхностей при использовании ультразвука менее строги, чем при обычном способе сварки, допускается наличие оксидной или изоляционной пленки.

- Сварочное усилие невелико, что позволяет избежать сильной деформации в зоне стыка.

- Конструкция установки для УЗ сварки не отличается сложностью.

Экологическая безопасность и гигиеничность также относится к числу достоинств ультразвуковой технологии. Такая сварка требует меньших трудозатрат, ведь она может быть автоматизирована. Сварка ультразвуком не предполагает расходных материалов, что делает ее чрезвычайно экономичной.

Ультразвуковая микросварка

Одной из разновидностей ультразвуковой сварки является УЗ микросварка. Основная сфера ее применения – это микроэлектроника. Когда монтируются полупроводниковые кристаллы, между контактными площадками и выводами создаются проволочные или ленточные перемычки, которые обеспечивают электрическое соединение. Сваривать сверхтонкие детали можно только с помощью ультразвука, контролируя с помощью специальной установки его параметры:

Когда монтируются полупроводниковые кристаллы, между контактными площадками и выводами создаются проволочные или ленточные перемычки, которые обеспечивают электрическое соединение. Сваривать сверхтонкие детали можно только с помощью ультразвука, контролируя с помощью специальной установки его параметры:

- мощность;

- давление;

- время воздействия.

Процесс сварки основан на взаимодействии электронов со смежными молекулами, соединение тончайшей проволоки происходит на уровне атомов методом диффузии. Современные аппараты для ультразвуковой микросварки позволяют максимально снизить трудоемкость процесса и расширить круг материалов, которые можно сваривать таким методом. Сварка с применением ультразвука используется не только для металлических деталей, но и для изделий из пластика при наложении точечных швов.

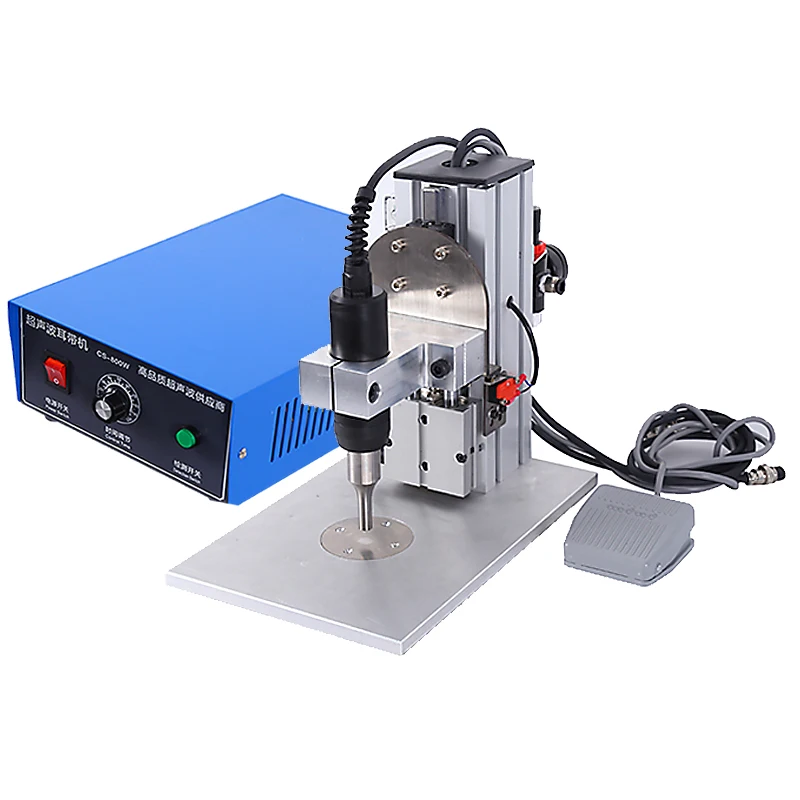

Установки ультразвуковой микросварки

Ультразвуковая сварка в микроэлектронике нашла широчайшее применение.

Разберем основные аппараты ультразвуковой микросварки.

- Установка УМС-1АК предназначена для автоматической и полуавтоматической ультразвуковой и термозвуковой сварки золотой проволоки методом «шарик-клин» и алюминиевой, золотой проволоки методом «клин-клин». Управление автоматической установкой производится с помощью специализированной системы управления на базе персонального компьютера, позволяющая производить программирование до 100 технологических параметров: высота, длина, угол наклона перемычки и т. д.

Установка оснащена системой машинного зрения для распознавания образов контактных площадок полупроводниковых приборов. Установка комплектуется ультразвуковым генератором с возможностью автоматической подстройки резонансной частоты в процессе сварочного импульса, при этом используются ультразвуковые пьезокерамические преобразователи с резонансной частотой 62 кГц; 108 кГц.

- Аппарат ультразвуковой микросварки УМС-1УТ используется для ультразвуковой сварки внахлест алюминиевой и золотой проволоки «клин-клин». Установка комплектуется дополнительным ручным механическим приводом для опускания сварочной головки по оси Z с помощью – «ручки» с целью точного позиционирования сварочного электрода относительно контактной площадки и для оперативной коррекции уровня сварки с разновысотностью до 6 мм и глубиной «колодца» до 18 мм (при длине электрода 21мм, 3 мм остаются на закрепления электрода в ультразвуковом преобразователе).

- Установка УМС-2ШК предназначена для автоматизированной термозвуковой сварки золотых проволочных выводов методом «шарик-клин», с дополнительным закреплением «клина» «шариком», с возможностью присоединения золотых шариков на контактные площадки (бампирование) и «внахлест» методом «клин-клин» Кроме того установка предназначена для автоматизированной ультразвуковой сварки алюминиевой проволоки и сварки ленты.

- Установка УЗ сварки УМС-21У используется для ультразвуковой сварки алюминиевой проволоки диаметром от 100 мкм до 500 мкм внахлест методом «клин-клин».

Установка изготавливается в двух вариантах: при сборке приборов проволокой диаметром от 100 до 350 мкм, отделение проволоки от второго сварного соединения происходит с помощью зажимных губок; при монтаже проволокой диаметром 400-500 мкм с обрезкой сварочной проволоки после второй сварки с помощью «ножа».

Установка изготавливается в двух вариантах: при сборке приборов проволокой диаметром от 100 до 350 мкм, отделение проволоки от второго сварного соединения происходит с помощью зажимных губок; при монтаже проволокой диаметром 400-500 мкм с обрезкой сварочной проволоки после второй сварки с помощью «ножа». - Установка сварки ультразвуком УМС-2ТКУ, предназначенная для точечного присоединения золотых проволочных выводов диаметром от 15 до 50 мкм к контактным площадкам без корпусных диодов методом термокомпрессионной и термозвуковой микросварки (для проволочного монтажа гибридных интегральных микросхем).

Ультразвуковая сварка металлов | Публикации Виндэк

Тарас Никифоров

Технический центр «Виндэк» (Россия, г. Подольск)

Владимир Гуреев

TELSONIC AG (Швейцария)

На мировом рынке только за последнее десятилетие объем продаж оборудования для ультразвуковой сварки увеличился в несколько раз, и эксперты пророчат ему дальнейший рост. Благодаря новым достижениям в разработке технологии данные сварочные системы позволяют решать уникальные задачи в электронной, электротехнической, автомобильной промышленности, а также при производстве аккумуляторов, конденсаторов, солнечных батарей и систем нагрева воды.

Благодаря новым достижениям в разработке технологии данные сварочные системы позволяют решать уникальные задачи в электронной, электротехнической, автомобильной промышленности, а также при производстве аккумуляторов, конденсаторов, солнечных батарей и систем нагрева воды.

В наши дни ультразвуковая сварка металлов находит все более широкое применение и позиционируется чуть ли ни как инновационный продукт. Вместе с тем, мало кто знает, что данный метод был открыт еще в 30-40 годы прошлого столетия, причем, совершенно случайно. При подготовке поверхности алюминия к контактной сварке экспериментаторы, применившие для этой вспомогательной цели ультразвуковые колебания, неожиданно для себя отметили, что соединение металлических пластин происходит еще до пропускания через них сварочного тока. Вот так и было положено начало совершенно новому виду сварки.

Как работает?

Область применения такого метода соединения простирается в диапазоне от пластмасс до цветных металлов. Однако, независимо от свариваемых материалов, оборудование для ультразвуковой сварки традиционно состоит из высокочастотного генератора, блока управления, механической колебательной системы и привода давления.

Однако, независимо от свариваемых материалов, оборудование для ультразвуковой сварки традиционно состоит из высокочастотного генератора, блока управления, механической колебательной системы и привода давления.

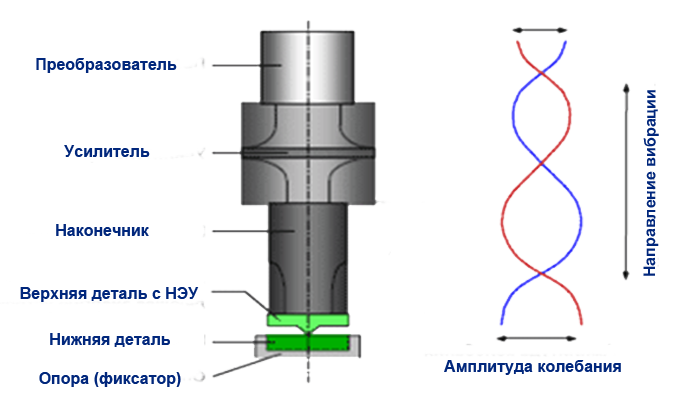

Ультразвуковой генератор преобразует ток электрической сети в ток высокой частоты, который по получении сигнала с блока управления подается на пьезоэлементы колебательной системы. Преобразование колебаний электрического тока высокой частоты в механические и введение их в зону сварки обеспечивается механической колебательной системой. Последняя, в свою очередь, состоит из конвертера (преобразователь), бустера (усилитель) и волновода (сонотрод) и является главным узлом технологии ультразвуковой сварки.

Для доступности понимания сравним колебательную систему, обеспечивающую практическую реализацию метода, например, с автомобилем (Рис.2). Конвертер выступает в роли мотора, преобразовывая ток высокой частоты в механические колебания с соответствующей частотой. Далее бустер, действуя как коробка передач, изменяет амплитуду колебаний в зависимости от передаточного числа и переадресует их на волновод. Волновод, увеличивая при необходимости амплитуду механических колебаний высокой частоты, передает их непосредственно в зону сварки, приводя в движение верхнюю свариваемую деталь.

Волновод, увеличивая при необходимости амплитуду механических колебаний высокой частоты, передает их непосредственно в зону сварки, приводя в движение верхнюю свариваемую деталь.

В основу работы пьезокерамического конвертера положен хорошо известный многим еще со школьной скамьи пьезоэлектрический эффект. При воздействии на пьезоэлемент переменного давления возникает переменное электрическое напряжение, а под воздействием переменного электрического поля возникают механические напряжения, которые вызывают упругие деформации материала в следствии чего пьезоэлемент начинает сжиматься и увеличиваться на определенную величину с частотой равной частоте тока.

Величина изменения размера пьезоэлемента соответствует амплитуде механических колебаний (Рис.3), которая зависит от мощности и конфигурации конвертера. Так, при частоте 20кГц амплитуда колебаний пьезокерамического конвектора, как правило, не превышает 10мкм. Однако, за счет увеличения амплитуды бустером и волноводом можно получить максимальную амплитуду в зоне сварки — до 70мкм. Для ультразвуковой сварки обычно используется частота от 20кГц и выше. Применение той или иной частоты зависит от материала и габаритов свариваемого изделия.

Для ультразвуковой сварки обычно используется частота от 20кГц и выше. Применение той или иной частоты зависит от материала и габаритов свариваемого изделия.

Применительно к реальным технологиям это явление может иметь очень положительный эффект. Вот и в процессе ультразвуковой сварки металлов колебательные движения волновода совместно с усилием прижатия передаются на верхнюю свариваемую деталь. Она по определению должна быть подвижной относительно нижней детали, прочно закрепленной на наковальне. В результате между деталями возникает трение с определенной частотой и амплитудой, способствующее их сращиванию между собой (Рис.4). Именно поэтому ультразвуковую сварку можно еще классифицировать, как механическую сварку трением с высокой частотой без ввода сварочного тока в зону сварки.

В процессе сварки микроскопические смещения деталей относительно друг друга вызывают стирание шероховатостей, разрушение оксидных пленок и возникновение узлов схватывания. При повышение температуры в зоне сварки, за счет трения и дальнейшей деформации свариваемых деталей, наблюдается повышение пластичности поверхностных слоев металла, вытеснение оксидных пленок и загрязнений из зоны сварки. Все это приводит к интенсивному разрастанию зон схватывания, диффузии одного материала в другой, локальному плавлению верхних атомарных слоев, появлению новых и стойких межатомных связей. Данные структурные изменения можно воочию наблюдать на фотографии микрошлифа покрытых серебром медных проводов, которые были сварены между собой при помощи ультразвука.

Все это приводит к интенсивному разрастанию зон схватывания, диффузии одного материала в другой, локальному плавлению верхних атомарных слоев, появлению новых и стойких межатомных связей. Данные структурные изменения можно воочию наблюдать на фотографии микрошлифа покрытых серебром медных проводов, которые были сварены между собой при помощи ультразвука.

Плюсы применения

Ультразвуковая сварка металлов обладает уникальными технологическими свойствами, которые в практическом применении дают ей сто очков вперед на многих направлениях. Перечислим только главные из них.

Прежде всего, это возможность производить сварку без предварительной подготовки поверхности соединяемых деталей и при весьма незначительном температурном воздействии, оказываемом непосредственно на них. Отсюда вытекает такое существенное преимущество ультразвуковой сварки, как умение накрепко и без печальных последствий соединять между собой термочувствительные элементы.

Более того, допустима сварка деталей разной толщины, а также разнородных металлов (медь-алюминий, алюминий-никель и др. ). При ультразвуковой сварке достигаются отличные электрические свойства и незначительное переходное сопротивление.

). При ультразвуковой сварке достигаются отличные электрические свойства и незначительное переходное сопротивление.

Что очень даже существенно, прочность обеспечиваемых ультразвуком соединений приближается к 70% от прочности основного материала. Дополнительно следует отметить высокую скорость, экологическую чистоту и экономичность процесса.

Проверено практикой

Как уже было сказано, инновационная технология ультразвуковой сварки металлов благодаря своим особым свойствам находит все более широкое применение в самых различных отраслях промышленности. Например, в автомобилестроении метод активно используется при соединении медных многожильных проводов жгутов электропроводки (Рис.6). В России данную технологию весьма успешно применяют, в частности, такие производители автокомпонентов, как Leoni Group, Prettl, ИВК, Завод радиоаппаратуры, ПТОО ОАО «АВТОВАЗ» и другие. Конкурентными преимуществами собственной продукции они во многом обязаны внедрению у себя ультразвуковой технологии. Так ультразвуковые системы TelsoSplice, выпускаемые швейцарской фирмой Telsonic AG, способны сваривать многожильные медные провода суммарным сечением от 0,5 до 45мм2. Также ультразвуковая сварка используется при производстве электромоторов и патронов для подушек безопасности.

Так ультразвуковые системы TelsoSplice, выпускаемые швейцарской фирмой Telsonic AG, способны сваривать многожильные медные провода суммарным сечением от 0,5 до 45мм2. Также ультразвуковая сварка используется при производстве электромоторов и патронов для подушек безопасности.

Масштабное применение ультразвуковая сварка обрела в электронной и электротехнической промышленности. И ничего удивительного здесь нет. Ведь ультразвук умеет соединять как миниатюрные изделия, так и проводку большого суммарного сечения до 200мм2 . Впрочем, в последнем случае описываемые нами системы оснащаются генераторами мощностью в 10кВт и наделяются способностью оказывать усилие в 8000Н.

С помощью ультразвуковой технологии, например, на «Свердловском заводе трансформаторов тока» к медному контакту присоединяют многожильные провода. Тем же способом специалисты ОАО «Протвинский опытный завод «ПРОГРЕСС» приваривают многожильные медные провода к шинам электрических шкафов. Наглядной демонстрацией преимуществ ультразвуковой сварки можно назвать и ее применение в компании Bosch. В частности, там при изготовлении электродвигателей соединяют провода с контактами без снятия с них защитной эмали, что позволило полностью автоматизировать процесс сборки автомобильных электромоторчиков.Или еще примеры. Растущая потребность в солнечных батареях и системах нагрева воды повлекла за собой использование ультразвуковой шовной сварки металлов в процессе создания и такого рода устройств. Компания «Элеконд» применяет ультразвук в соединении алюминиевой фольги и контактов. Кстати будет сказать, что технология применима также и в изготовлении самой алюминиевой фольги. Но продолжим о применениях, так сказать, по прямому назначению.

В частности, там при изготовлении электродвигателей соединяют провода с контактами без снятия с них защитной эмали, что позволило полностью автоматизировать процесс сборки автомобильных электромоторчиков.Или еще примеры. Растущая потребность в солнечных батареях и системах нагрева воды повлекла за собой использование ультразвуковой шовной сварки металлов в процессе создания и такого рода устройств. Компания «Элеконд» применяет ультразвук в соединении алюминиевой фольги и контактов. Кстати будет сказать, что технология применима также и в изготовлении самой алюминиевой фольги. Но продолжим о применениях, так сказать, по прямому назначению.

При производстве литий-ионных аккумуляторов компания VARTA при помощи ультразвука сваривает между собой алюминиевую, медную и никелевую фольгу. На заводе им. Фрунзе при изготовлении предохранителей тем же способом сваривают медные и биметаллические пластины. ФГУП ВНИИА им. Н.Л. Духова, используя технологию ультразвуковой сварки, соединяет алюминиевую фольгу толщиной всего от 5мкм.

Примером уникальности метода и его нацеленности на решение сложных задач, недоступных другим технологиям, может служить и соединение медных проводников с контактами в керамической подложке (Рис. 8). Впрочем, как в оценке всего нового, не будем спешить с конечным выводом. В самом ближайшем будущем нам еще предстоит узнать, на что еще способна ультразвуковая сварка.

А о том, что это обозримая перспектива свидетельствует опыт уже упомянутой компании TELSONIC AG. Она выпускает прецизионные сварочные системы, способные работать как автономно, так и в составе автоматизированных линий. Причем, неустанно продолжает поиск новых применений. Официальным дилером этой компании в России является ООО «Технический центр «Виндэк» из подмосковного Подольска.

Подводя итог, следует сказать, что использование ультразвуковых технологий существенно облегчает получение требуемых характеристик сварного соединения и повышает эффективность производства.

Что такое ультразвуковая сварка? Соединение/преобразование термопластов

Ультразвуковая сварка пластмасс (USW) — это соединение или преобразование термопластов с использованием тепла, выделяемого высокочастотным механическим движением. Это достигается путем преобразования высокочастотной электрической энергии в высокочастотное механическое движение. Это механическое движение, наряду с приложенной силой, создает тепло трения на сопрягаемых поверхностях пластиковых компонентов (в области соединения), поэтому пластик плавится и образует молекулярную связь между деталями.

Это достигается путем преобразования высокочастотной электрической энергии в высокочастотное механическое движение. Это механическое движение, наряду с приложенной силой, создает тепло трения на сопрягаемых поверхностях пластиковых компонентов (в области соединения), поэтому пластик плавится и образует молекулярную связь между деталями.

Основной принцип ультразвуковой сварки

1- Детали в приспособлении 2- Спуски и контакты рупора 3- Приложенное усилие 4- Время сварки 5- Время удержания 6- Втягивание рупора Предыдущий- Детали в приспособлении: Две собираемые детали из термопласта помещаются вместе, одна поверх другой, в опорное гнездо, называемое приспособлением.

- Контакт ультразвукового рупора: титановый или алюминиевый компонент, называемый рупором, контактирует с верхней пластиковой частью.

- Приложенное усилие: контролируемая сила или давление прикладывают к частям, прижимая их друг к другу к приспособлению.

- Время сварки: ультразвуковой излучатель совершает вертикальные колебания с частотой 20 000 (20 кГц) или 40 000 (40 кГц) раз в секунду на расстоянии, измеряемом в тысячных долях дюйма (микрон), в течение заданного периода времени, называемого временем сварки. Благодаря тщательному проектированию деталей эта вибрационная механическая энергия направляется в ограниченные точки контакта между двумя частями. Механические вибрации передаются через термопластические материалы на поверхность соединения, создавая тепло от трения. Когда температура на границе стыка достигает точки плавления, пластик плавится и течет, а вибрация прекращается. Это позволяет расплавленному пластику начать остывать.

- Время выдержки: усилие зажима сохраняется в течение заданного периода времени, чтобы обеспечить сплавление деталей по мере охлаждения и затвердевания расплавленного пластика. Это известно как время удержания. (Примечание. Улучшенная прочность и герметичность соединения могут быть достигнуты за счет приложения более высокого усилия во время выдержки.

Это достигается с помощью двойного давления).

Это достигается с помощью двойного давления). - Рупор втягивается: после затвердевания расплавленного пластика усилие зажима снимается, и ультразвуковой рупор втягивается. Две пластиковые детали теперь соединены, как будто отлиты вместе, и снимаются с приспособления как одна деталь.

Преимущества ультразвуковой сварки

Быстрое время цикла

Очень точный

Высокая повторяемость, отлично подходит для больших объемов и автоматизации

Экологически безопасный

Универсальный, хорошо подходит для различных применений

Без расходных материалов

Материальное вознаграждение

- Для склеивания двух термопластичных деталей необходимо, чтобы материалы были химически совместимы. В противном случае, даже если оба материала могут расплавиться вместе, молекулярной связи не будет.

- Хорошим примером может быть попытка сварки полиэтилена с полипропиленом.

Оба этих полукристаллических материала имеют схожий внешний вид и многие общие физические свойства. Однако они химически несовместимы и поэтому не могут быть сварены друг с другом.

Оба этих полукристаллических материала имеют схожий внешний вид и многие общие физические свойства. Однако они химически несовместимы и поэтому не могут быть сварены друг с другом. - Подобные термопласты (т. е. материалы с одинаковыми химическими свойствами) будут сваривать друг с другом. Например, одна деталь из АБС-пластика будет привариваться к другой детали из АБС-пластика.

- Разнородные термопласты могут быть совместимы, только если их температура плавления находится в пределах 40ºF (6ºC) и они имеют одинаковую молекулярную структуру. Например, вполне вероятно, что деталь из АБС-пластика можно приварить к детали из акрила, поскольку их химические свойства совместимы.

- Вообще говоря, только подобные аморфные полимеры имеют высокую вероятность сваривания друг с другом. Химические свойства любого полукристаллического материала делают его совместимым только с самим собой. Когда свариваемые материалы совместимы, на адгезионное соединение деталей могут влиять несколько других факторов.

Эти факторы включают гигроскопичность, смазки для форм, смазки, пластификаторы, наполнители, антипирены, измельчение, пигменты и сорта смолы.

Эти факторы включают гигроскопичность, смазки для форм, смазки, пластификаторы, наполнители, антипирены, измельчение, пигменты и сорта смолы.

Особенности конструкции соединения

Конструкция соединения сопрягаемых деталей имеет решающее значение для достижения оптимальных результатов сборки. Конструкция зависит от таких факторов, как тип пластика, форма детали и требования к сварке.

Существует множество различных конструкций соединений, каждая из которых имеет свои преимущества. Некоторые из этих конструкций обсуждаются далее в этом разделе. К конструкции соединения предъявляются три основных требования:

- Однородная площадь контакта

- Небольшая начальная контактная площадка

- Средство выравнивания

Другие сварочные процессы

УЛЬТРАЗВУКОВАЯ СВАРКА ПЛАСТИКА

ВИБРАЦИОННАЯ СВАРКА

СПИН

СВАРКА

ИНФРАКРАСНЫЙ

СВАРОЧНЫЙ

ГОРЯЧАЯ СВАРКА

УЛЬТРАЗВУКОВАЯ ОБРАБОТКА ПЛЕНКИ И ТКАНЕЙ

Что такое ультразвуковая сварка: принцип работы, области применения, преимущества

Отличительная разница между сваркой и другими механизмами соединения, такими как клеи и заклепки , , заключается в использовании тепла. Однако существует два механизма подвода тепла, следовательно, две категории сварочных процессов. Общая категория включает такие процессы, как сварка TIG и MIG, в которых используется прямое приложение тепла. Вторая категория, к которой относится ультразвуковая сварка, менее распространена, но предполагает использование непрямого нагрева.

Однако существует два механизма подвода тепла, следовательно, две категории сварочных процессов. Общая категория включает такие процессы, как сварка TIG и MIG, в которых используется прямое приложение тепла. Вторая категория, к которой относится ультразвуковая сварка, менее распространена, но предполагает использование непрямого нагрева.

Ультразвуковая сварка использует ультразвуковые волны для выработки тепла, необходимого для сварки двух деталей. В этой статье подробно обсуждается процесс сварки и его применение в производстве деталей.

Что такое Ультразвуковая сваркаЭто процесс сварки непрямым нагревом, в котором используются ультразвуковые волны для сварки термопластов и тонких металлических деталей.

Машина работает путем преобразования высокочастотных электрических сигналов (20-40 Гц) в ультразвуковые волны. После этого создаваемая механическая вибрация усиливается и передается для нагрева и сварки двух частей.

Процесс сварки уникален, в отличие от других процессов, таких как сварка MIG и TIG , для которых требуются присадочные материалы. Кроме того, он подходит для сварки небольших и тонких деталей благодаря своей точности по сравнению с другими процессами прямой сварки листового металла.

Его преимущества включают быстрое время схватывания и чистоту сварных швов. Следовательно, это соединительный механизм в медицинской, электронной и автомобильной промышленности.

История Ультразвуковая сваркаДо открытия ультразвуковой сварки в 20 90 130 90 131 веке преобладающими процессами сварки пластмасс были методы дуговой сварки. Однако эти методы сварки приводили к получению тяжелых и громоздких деталей. Поэтому внедрение ультразвуковой вибрации для сварки пластмасс стало долгожданным облегчением для многих отраслей промышленности.

Ультразвуковые колебания были впервые применены при сварке твердых и совместимых пластмасс. Здесь это включало использование зонда, который касается двух частей, чтобы сварить их вместе. Следовательно, в этот момент она стала важной частью авиастроительной отрасли, опередив точечную сварку.

Здесь это включало использование зонда, который касается двух частей, чтобы сварить их вместе. Следовательно, в этот момент она стала важной частью авиастроительной отрасли, опередив точечную сварку.

Современное развитие и использование метода сварки можно приписать Роберту Солоффу, руководителю лаборатории Branson Instrument, который по ошибке обнаружил, что ультразвуковому зонду не нужно касаться термопластичных деталей для их сварки.

Солофф разработал компанию Sonics & Materials, а в 1965 году вместе с Сеймуром Линсли получил патент на процесс сварки. Позже он представил идею компании Ideal Toy Co., которую компания приняла благодаря эстетичным, но прочным сварным соединениям. Следовательно, это привело к буму производства пластиковых игрушек и принятию важных частей нескольких коммерческих продуктов.

Использование ультразвуковой вибрации в процессе сварки претерпело несколько модификаций. В настоящее время это распространенная технология как для потребительского, так и для промышленного применения.

Аппараты состоят из нескольких частей с определенными функциями. Ниже приведены несколько важных деталей, которые вы найдете во всех типах ультразвуковых сварочных аппаратов:

· ГенераторГенератор преобразует электрическую мощность с резонансной частотой в необходимое напряжение и высокую частоту. Кроме того, он оснащен микропроцессором, отвечающим за управление циклом сварки и обеспечивающим важную связь при сварке через пользовательский интерфейс.

·

Пресс-машинаПресс-машина удерживает сварную систему и прикладывает усилие, удерживающее сварное соединение вместе. Он имеет манометр и регулятор, что позволяет оператору регулировать усилие, воздействующее на систему.

·

Сварочный комплект Сварочный комплект состоит из преобразователя, усилителя и сварочного рупора, установленных на прессе сварочного аппарата в центральной точке усилителя. Он отвечает за обеспечение ультразвуковой вибрации машины, и его частота должна быть близка к частоте генератора для качественного сварного соединения.

Он отвечает за обеспечение ультразвуковой вибрации машины, и его частота должна быть близка к частоте генератора для качественного сварного соединения.

·

ПреобразовательПреобразователь или преобразователь преобразует высокочастотную электрическую энергию в механическую вибрацию. Он состоит из нескольких пьезоэлектрических керамических дисков, размещенных между двумя титановыми блоками. Также электрод выполнен из тонкой металлической пластины между пьезоэлектрическими дисками.

· УсилительУсилитель выполняет две функции. Во-первых, он усиливает создаваемую вибрацию за счет сжатия и расширения и передает их на сварочный рожок. Во-вторых, он выступает в качестве основы для сварочного блока на сварочном прессе.

· Сварочный рожок Сварочный рожок отвечает за передачу вибрации на свариваемую деталь. Изготавливается из алюминия или титана. Однако алюминий подходит только для небольших объемов работ, потому что он изнашивается. Чтобы уменьшить износ, большинство сварочных рожков имеют закаленные наконечники.

Однако алюминий подходит только для небольших объемов работ, потому что он изнашивается. Чтобы уменьшить износ, большинство сварочных рожков имеют закаленные наконечники.

Опорный инструмент предназначен для удержания нижнего компонента аппарата во время сварки. Это основа станка, спроектированная так, чтобы соответствовать контурам заготовок.

Как работает ультразвуковая сваркаУльтразвуковая сварка основана на процессе использования вибрационных звуковых волн для нагрева и плавления материала. Ниже приводится краткое описание процесса:

- Подготовка материала: Расположите пластиковые детали так, чтобы они образовали соединение внахлестку, а затем поместите их на сварочный блок машины.

- Производство высокочастотного электричества: Генератор машины преобразует электричество (50-60 Гц) в высокочастотное (20-40 кГц).

- Преобразование в ультразвук: Преобразователь преобразует высокочастотное электричество в ультразвуковые волны. После этого усилитель усиливает вибрацию.

- Сварка: Сварочный рожок или сонотрод фокусирует ультразвуковые колебания на установленных пластиковых или металлических деталях. Затем оператор оказывает давление с помощью пресса. По завершении оператор убирает сварочный рожок и удаляет свариваемые материалы.

Процесс сварки имеет ограничения по типам и размерам материалов, с которыми он совместим. Ниже приведены общие материалы для этой техники.

· Ультразвуковая сварка пластика Процесс ультразвуковой сварки является одним из наиболее распространенных методов сварки пластика. Он подходит для сварки термопластов, таких как поликарбонат, АБС, полиэстер и т. д. Однако было бы лучше, если бы вы обратили внимание на такие свойства, как наличие влаги и твердость. Кроме того, этот процесс не подходит для пластиковых полимеров, таких как ПВХ и полиамид.

Кроме того, этот процесс не подходит для пластиковых полимеров, таких как ПВХ и полиамид.

Метод ультразвуковой сварки металлов совместим с несколькими металлами, такими как алюминий, медь, серебро, латунь, никель, золото и их сплавы. Однако этот метод подходит только для этих металлов в тонких и малых размерах.

· Вопросы выбора материалаВыбор правильного материала является важной частью ультразвуковой сварки. Тем не менее, есть при выборе подходящего материала для ваших конечных продуктов.

- Формы: Деталь должна иметь форму, позволяющую выполнять соединения внахлестку, поскольку этот метод совместим только с соединениями внахлестку.

- Влагосодержащие: Материалы не должны содержать влаги, так как это может ухудшить качество свариваемых деталей. Поэтому вам следует остерегаться материалов, которые могут впитывать влагу, таких как акрил.

- Твердость: Подходящий материал должен быть мягким, например, ABS. Техника сварки может не подходить для таких материалов, как полипропилен и поликарбонат, из-за их твердости.

- Толщина: Толстым материалам потребуется больше энергии для вибрации и разрыва молекулярной связи, которую машина может не произвести. Таким образом, этот процесс подходит только для тонких деталей (0,38–3 мм).

- Аналогичные материалы: Процесс ультразвуковой сварки подходит для сварки двух одинаковых деталей из термопластов, поскольку они будут химически совместимы. Во время плавления они могут образовывать между собой молекулярную связь.

- Разнородные материалы: Сварочный процесс также подходит для сварки различных материалов. Однако они должны плавиться в пределах 40 0 F и иметь сходную молекулярную структуру. Например, ABS и акрил — хорошая комбинация, а полиэтилен и полипропилен химически несовместимы.

Помимо схожести материалов, выбор правильного материала зависит от наличия смазочных материалов, наполнителей, пигментов и т. д. Таким образом, получение консультации от таких специалистов по сварке, как наш, может изменить правила игры.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Преимущества ультразвуковой сваркиПроцесс ультразвуковой сварки имеет преимущества по сравнению с другими процессами сварки листового металла и несварочными процессами благодаря методам непрямого нагрева, которые улучшают внешний вид, не влияя на функции. Помимо этого, к другим преимуществам процесса относятся:

· Скорость С совместимыми деталями высокочастотная ультразвуковая вибрация может быстро сваривать детали. В результате технология ультразвуковой сварки гарантирует быстрый производственный процесс, высокую производительность и короткие сроки выполнения работ.

Благодаря непрямому нагреву снижается опасность эксплуатации. Кроме того, выделяемое в процессе тепло локализуется и быстро рассеивается. Следовательно, не происходит повреждения сварных соединений и окружающей среды свариваемых материалов.

· НадежностьМашины, используемые для сварочного процесса, надежны, так как имеют минимальное количество поломок и отказов. Кроме того, автоматизация позволяет сократить количество ошибок при эксплуатации и человеческом факторе, эксплуатационные расходы и улучшить качество сварных соединений.

· Подходит для Разнородные материалы Этот процесс подходит для сварки различных материалов – важный атрибут, необходимый при сварке пластмасс. Напротив, другие процессы сварки пластмасс не подходят для разнородных пластмасс, поскольку при этом не образуется молекулярная связь.

В отличие от других процессов соединения (см. разницу между сваркой и клепкой), в которых используются соединительные болты, припои и другие клеящие материалы, процесс не требует расходных материалов. За счет этого он более экономичен.

· Качество соединенияСварное соединение не имеет дефектов, таких как пластические заусенцы, деформации или дефекты. В результате сварное соединение имеет качественный, чистый и незаметный шов.

Недостатки Ультразвуковая сваркаЭтот процесс также имеет свои недостатки, которые необходимо учитывать. Ниже приведены некоторые из них:

· Не подходит для твердых и влагосодержащих пластмасс Метод сварки имеет ограничения в плане совместимости материалов. Например, он не подходит для термопластов с высоким содержанием влаги и твердых и прочных пластиковых полимеров, например, полипропилена.

Этот метод не подходит для сварки деталей с предполагаемым размером шва более 150 мм. Это связано с диапазоном датчика 100-150 мм. Кроме того, он не подходит для толстых материалов из-за энергии, необходимой для плавления таких материалов.

· A Высокие первоначальные инвестицииУльтразвуковые сварочные аппараты имеют высокую стоимость. Следовательно, предприятия, которые хотят использовать этот метод, должны подготовиться к высоким первоначальным инвестициям. Кроме того, стоимость будет увеличиваться с автоматизацией.

· Ограничения по типам соединений Процесс применим только для сварки деталей внахлестку, т. е. соединений, выполненных внахлестку деталей на плоской поверхности. Таким образом, это неправильный метод сварки для таких соединений, как угол, стык, тройник и кромка.

Ультразвуковая сварка применяется в нескольких отраслях промышленности для изготовления потребительских и промышленных товаров. Ниже приведены несколько вариантов применения сварных деталей.

· Медицинская промышленностьВ медицинской промышленности используется несколько деталей, сваренных ультразвуком, таких как лицевые маски, фильтры для крови и газов, а также артериальные и анестезиологические фильтры. Техника сварки идеально подходит для таких изделий за счет сварных соединений. Кроме того, большинство этих продуктов изготовлено из разнородных материалов, изготовленных с использованием медицинских пластиков, таких как АБС и полиэтилен, для которых совместима технология сварки. Таким образом, ультразвуковые сварные соединения имеют низкую стоимость, но хорошее качество, что делает их идеальными для изделий медицинского назначения.

· Автомобильная промышленность В автомобильной промышленности используется процесс сварки для соединения пластмасс и изготовления таких компонентов, как дверные панели, приборные панели и рулевые колеса. Процесс подходит из-за непрямого нагрева, который не влияет на заготовку. Кроме того, он отличается низкими капитальными затратами, автоматизацией, малым временем цикла и гибкостью.

Процесс подходит из-за непрямого нагрева, который не влияет на заготовку. Кроме того, он отличается низкими капитальными затратами, автоматизацией, малым временем цикла и гибкостью.

Метод ультразвуковой сварки подходит для изготовления деталей для аэрокосмической промышленности. Этот метод популярен здесь благодаря точности, скорости, качеству сварного соединения и использованию непрямого нагрева.

· Электронная промышленностьПроцесс ультразвуковой сварки применяется в электронной промышленности для соединения проводных соединений. Соответственно, создавать небольшие и тонкие схемы проще, точнее и эффективнее. Кроме того, он также применим при сборке электродвигателей, конденсаторов и носителей информации благодаря своей надежности и качеству сварных соединений.

RapidDirect – Производство высококачественных сварных пластиковых и металлических деталей Ультразвуковая сварка — эффективный метод соединения пластика и тонкого металла. Однако качество сварных соединений и общая эффективность производства зависят от оператора. В Rapid Direct мы предоставляем профессиональные услуги по быстрому прототипированию и производству, начиная от ультразвуковой сварки и заканчивая другими механизмами соединения.

Однако качество сварных соединений и общая эффективность производства зависят от оператора. В Rapid Direct мы предоставляем профессиональные услуги по быстрому прототипированию и производству, начиная от ультразвуковой сварки и заканчивая другими механизмами соединения.

На наших предприятиях есть машины, которые могут производить высококачественные сварные пластиковые и металлические детали, а наши процессы контроля гарантируют качество. Кроме того, получить доступ к нашим услугам легко через нашу онлайн-платформу котировок. Загрузите свой проект САПР и получите мгновенное предложение и автоматический отчет DfM. Что еще лучше, вы можете управлять своим заказом и отслеживать его до доставки!

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Заключение Ультразвуковая сварка — это эффективный сварочный процесс, обеспечивающий качественные сварные соединения, простоту эксплуатации и безопасность. Хотя это полезно, оно требует высокой точности, аккуратности и технических знаний. В связи с этим в этой статье рассказывается о процессе и его применении в производстве деталей. Вы ищете высококачественные сварные пластиковые и металлические детали? Затем позвольте RapidDirect помочь вам производить продукты, которые излучают надежность и качество по конкурентоспособной цене.

Хотя это полезно, оно требует высокой точности, аккуратности и технических знаний. В связи с этим в этой статье рассказывается о процессе и его применении в производстве деталей. Вы ищете высококачественные сварные пластиковые и металлические детали? Затем позвольте RapidDirect помочь вам производить продукты, которые излучают надежность и качество по конкурентоспособной цене.

Какую максимальную толщину можно сваривать с помощью процесса ультразвуковой сварки?

Максимальная толщина, свариваемая с использованием данной технологии, составляет 3,0 мм. Все вышеперечисленное потребует высокой энергии, которую не может обеспечить процесс сварки.

В чем разница между ультразвуковой и вибрационной сваркой?

При вибрационной сварке вибрация генерирует тепло за счет вибрации двух деталей.

Установка изготавливается в двух вариантах: при сборке приборов проволокой диаметром от 100 до 350 мкм, отделение проволоки от второго сварного соединения происходит с помощью зажимных губок; при монтаже проволокой диаметром 400-500 мкм с обрезкой сварочной проволоки после второй сварки с помощью «ножа».

Установка изготавливается в двух вариантах: при сборке приборов проволокой диаметром от 100 до 350 мкм, отделение проволоки от второго сварного соединения происходит с помощью зажимных губок; при монтаже проволокой диаметром 400-500 мкм с обрезкой сварочной проволоки после второй сварки с помощью «ножа».

Это достигается с помощью двойного давления).

Это достигается с помощью двойного давления). Оба этих полукристаллических материала имеют схожий внешний вид и многие общие физические свойства. Однако они химически несовместимы и поэтому не могут быть сварены друг с другом.

Оба этих полукристаллических материала имеют схожий внешний вид и многие общие физические свойства. Однако они химически несовместимы и поэтому не могут быть сварены друг с другом. Эти факторы включают гигроскопичность, смазки для форм, смазки, пластификаторы, наполнители, антипирены, измельчение, пигменты и сорта смолы.

Эти факторы включают гигроскопичность, смазки для форм, смазки, пластификаторы, наполнители, антипирены, измельчение, пигменты и сорта смолы.