Сварка точечная конденсаторная

Pereosnastka.ru

Конденсаторная сварка

Категория:

Сварка металлов

Конденсаторная сваркаКонденсаторная сварка осуществляется кратковременными импульсами сварочного тока, продолжительностью в тысячные доли секунды; за время импульса в зоне сварки выделяется тепло, которое сравнительно медленно распространяется в металле па глубину, необходимую для сварки. При значительных толщинах металла возникает трудно преодолимое несоответствие между продолжительностью сварочного импульса и продолжительностью необходимого прогрева металла. При малых толщинах этого несоответствия нет.

При толщинах металла менее 1 мм мощность конденсаторной машины в 50—100 раз ниже мощности обычной контактной машины. С увеличением толщины металла разница в мощностях конденсаторной машины и обычной контактной уменьшается, а сварка на обычной контактной машине становится более надежной. Поэтому применение конденсаторной сварки для металла толщиной более 2 мм рационально лишь для особых случаев.

Конденсаторные машины для малых толщин просты, дешевы, имеют незначительную мощность, иногда не превышающую мощности обычной настольной лампы, и их можно включать в осветительную сеть без силовой проводки. Конденсаторная сварка для сварки металла толщиной менее 0,1 мм часто незаменима никаким другим видом сварки; для металла толщиной 1—2 мм она приемлема, но легко может быть заменена другими способами.

Известны две основные формы конденсаторной сварки: а) с непосредственным разрядом конденсаторов на сварку; б) с разрядом конденсаторов на первичную обмотку сварочного трансформатора. Установку с прямым разрядом конденсаторов применяют для стыковой сварки проволок и тонких стержней, для соединения между собой самых разнообразных и разнородных металлов, иногда с совершенно различными физическими свойствами.

Машины с разрядом конденсаторов на первичную обмотку сварочного трансформатора предназначены для точечной и шовной сварки и имеют наибольшее промышленное значение. Быстрое развитие точечной конденсаторной сварки началось с тех пор, как ее стали применять для сварки металла малых толщин и мелких деталей; здесь качество сварных соединений оказалось отличным, процесс сварки весьма производительным и выгодным экономически.

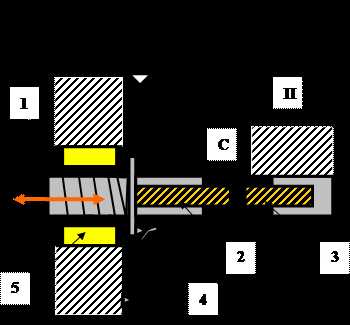

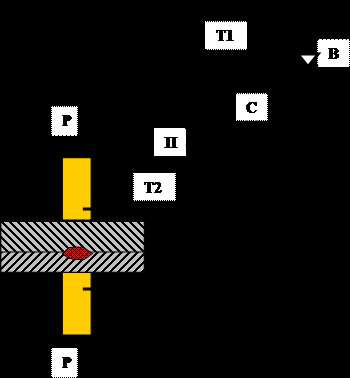

Конденсаторные точечные машины для сварки металла малых толщин потребляют из сети незначительную мощность, 0,1—0,2 кеа\ электрическая схема машины (рис. 204) очень проста. Ток из сети через небольшой повышающий однофазный трансформатор Т1 и выпрямитель В поступает на зарядку батареи конденсаторов С. 17осредством переключателя П батарея конденсаторов или включается на зарядку, или разряжается на первичную обмотку сварочного трансформатора Т2. Вся аппаратура размещена в корпусе машины.

Примером конденсаторной точечной машины может служить машина ТКМ-4. Машина стационарная, педальная; вес ее 165 кг; напряжение питающей сети 220 в; средняя мощность, потребляемая из сети 0,1 ква (рис. 205). Конденсаторы бумажно-масляные, общая емкость 400 мкф, напряжение зарядки 600 в; штепсельный переключатель позволяет менять включенную емкость от 10 до 400 мкф. Сварочный трансформатор имеет четыре ступени регулирования. Осадочное давление на электроды, создаваемое грузом через систему рычагов, обеспечивает строгое постоянство установленного давления, что очень важно для конденсаторной сварки.

При сварке двух деталей различных толщин решающую роль играет деталь с меньшей толщиной, которая не должна превышать возможностей машины, вторая же деталь может иметь сколь-угодно большую толщину, что значительно расширяет применение точечной конденсаторной сварки. Например, на машине ГКМ-4 металл толщиной 0,2 мм можно приварить к металлу толщиной 10 или 15 мм.

Рис. 1. Электрическая схема конденсаторной машины малой мощности

Электрический режим машины можно регулировать в широких пределах, меняя число включенных конденсаторов и ступень сварочного трансформатора. Можно менять амплитуду сварочного тока и продолжительность его протекания. Максимальное значение сварочного тока около 5000 а, средняя продолжительность его протекания 0,6—0,8 -10~4 сек.

При нажатии на педаль давление груза передается на электроды, конденсаторы замыкаются на первичную обмотку трансформатора, протекает один строго определенный импульс сварочного тока. При освобождении педали конденсаторы снова заряжаются, машина готова к следующей операции сварки; при повторном нажатии педали проходит снова точно такой же импульс сварочного тока.

Рис. 2. Точечная конденсаторная машина ТКМ-4

Для монтажных работ на крупногабаритных изделиях, сборки схем и т. д. сконструирована переносная точечная машина ПТКМ-1 Бесом 34 кг, сваривающая металл максимальной толщиной 0,3 мм. Сварочная часть машины выполнена в виде легких ручных клещей, присоединяемых к машине гибкими проводами длиной 1 —1,5 м.

В простейших точечных конденсаторных машинах привод машины осуществляется усилием работающего, что допустимо при сварке мелких деталей с небольшим усилием и работой осадки и не очень интенсивном производстве. Для более трудных условий работы может быть применена машина с механизированным, например электрическим приводом, типа ТКМ-8. Она имеет кулачковый пружинный механизм сжатия с приводом от электродвигателя через сцепляющую муфту. При нажатии педали происходит сцепление механизма с муфтой и производится включение тока и сжатие электродов. Если нажать педаль кратковременно, то сваривается одна точка, если задержать нажатую педаль, то сваривается 20—120 точек в минуту, в зависимости от регулировки; машина работает автоматически непрерывно, пока не будет освобождена педаль. Машина предназначена для точечной сварки металла толщиной 0,05—0,5 мм; номинальная мощность машины 0,3 ква, усилие сжатия электродов 6—40 кГ.

Машины для конденсаторной сварки часто закрывают колпаком из прозрачного органического стекла, защищающим зону сварки от пыли и других загрязнений. Защитный колпак может быть герметизирован, и в нем может быть создана защитная атмосфера аргона, водорода, азота и др.

В длительной эксплуатации маломощных конденсаторных машин выявились их значительные преимущества: высокая экономичность, малый расход электроэнергии и точное ее дозирование на каждую сварку. Возможно удобное и широкое регулирование мощности машины, продолжительности и формы каждого импульса. Кратковременность сварки сводит к минимуму нагрев изделия, его деформацию, ширину зоны влияния. Процесс сварки весьма прост, полностью автоматизирован и мало зависит от квалификации рабочего, для обучения которого достаточно несколько дней.

Точечная конденсаторная сварка нашла промышленное применение для многих металлов: алюминия и алюминиевых сплавов, всевозможных медных сплавов, никеля и никелевых сплавов, платины, серебра и его сплавов, всевозможных сталей, вольфрама, молибдена и др.; возможны многочисленные сочетания разнородных металлов. Точечная конденсаторная сварка заменяет пайку, клепку, фальцовку. Она находит все более широкое применение в приборостроении, в производстве электроизмерительных и авиационных приборов, часовых механизмов, фотоаппаратов, электроаппаратуры, оптических приборов, радиоламп, электроосветительных ламп, электронной аппаратуры, радиоприемников и телевизоров, авторучек, металлических игрушек, галантереи, ювелирных изделий и т. д.

Рис. 3. Непрерывный плотный шов, выполненный конденсаторной сваркой

Разработан также способ шовной конденсаторной сварки, получивший производственное применение. Шовная сварка выполняется, как точечная, со столь частой посадкой сварных точек, что каждая последующая точка перекрывает предыдущую на 0,3—0,5 диаметра, что и создает плотный непрерывный шов, непроницаемый для жидкостей и газов (рис. 206). Электроды машины имеют форму роликов, катящихся по шву непрерывно с постоянной скоростью и приводятся от небольшого электродвигателя. Сварочный ток подается отдельными импульсами от батареи конденсаторов, как при точечной сварке. Электронная система управления позволяет производить до 50 полных циклов заряд — разряд конденсаторов за 1 сек. Шовная конденсаторная сварка нашла разнообразное применение в приборостроении.

Конденсаторная сварка открыла для сварочной техники новую довольно значительную область применения: металлы малых толщин, мелкие детали и микродетали, плохо разли

www.samsvar.ru

Оборудование для конденсаторной сварки

Содержание страницы

Особенности конденсаторной сварки. Конденсаторная сварка является одной из разновидностей сварки запасенной энергией. К ним относятся:

- конденсаторная сварка;

- электромагнитная сварка;

- инерционная сварка;

- аккумуляторная сварка.

Накопление энергии происходит в батарее конденсаторов, в магнитном поле специального сварочного трансформатора, во вращающихся частях генератора или в аккумуляторной батарее соответственно

Наиболее широкое промышленное применение получила конденсаторная сварка — технологический процесс, при котором неразъемное соединение металлических заготовок осуществляется за счет выделения теплоты в месте контакта от протекающего тока при разряде конденсаторов и сопутствующем сжатии зоны сварного соединения. Из зоны сварки с помощью сжимающего усилия удаляются оксидные пленки, грязь, различные включения, устраняются неровности, после чего возникают межатомные связи между свариваемыми чистыми поверхностями

Существует два вида конденсаторной сварки:

1. Бестрансформаторная сварка (рис. 1, а). Конденсатор подключен непосредственно к свариваемым заготовкам . Разряд конденсатора происходит в момент удара заготовки 3 по заготовке 4 и оплавляет торцы заготовок, которые свариваются под действием усилия осадки. В данном случае могут действовать две схемы зарядки конденсаторов:

- конденсаторы емкостью до 1000 мкФ заряжаются на напряжение до 1000 В с помощью повышающего трансформатора, сварочный ток от 10 до 100 А, время сварки менее 0,005 с. Сварка ударно-стыковая выполняется на специальных автоматах без участия человека из-за опасного высокого напряжения;

- конденсаторы емкостью от 40 000 до 400 000 мкФ заряжаются на низкое напряжение до 60 В с помощью понижающего трансформатора, сварочный ток от 1000 до 2000 А, время сварки от 0,1 до 0,6 с .

Рис. 1. Схемы конденсаторной сварки

2. Трансформаторная сварка (рис . 1, б). Конденсаторы разрежаются на первичную обмотку сварочного трансформатора, во вторичной цепи которого находятся предварительно сжатые между электродами заготовки . При левом положении переключателя П конденсатор заряжается . В правом положении переключателя происходит разряд конденсаторов на первичную обмотку сварочного трансформатора Во вторичной обмотке трансформатора индуцируется ЭДС, которая определяет значение тока в сварочной цепи. Усилие сжатия заготовок составляет 20. . .200 Н и выбирается в соответствии со свойствами материала и толщиной свариваемых заготовок

Сварочный процесс полностью автоматизирован Для работы с аппаратами конденсаторной сварки не требуется специальной квалификации

Бестрансформаторная сварка используется в основном для стыковой сварки, трансформаторная — для точечной и шовной. Конденсаторная сварка позволяет приваривать крепежные элементы к тонколистовому металлу толщиной от 0,5 мм без видимых повреждений с обратной стороны листа без защитного газа или защитных керамических колец, применяемых при дуговой сварке Конденсаторная сварка особенно эффективна при соединении деталей из однородных металлов: сталей различных классов, листовых заготовок из латуней, бронзы, тугоплавких металлов, никеля, титановых, алюминиевых сплавов толщиной от 0,001 до 2 мм и стержневых заготовок сечением до 20 мм, а также для приваривания тонких пластин к более толстым, сварки разнородных металлов, например константана и низкоуглеродистой стали, константана и нержавеющей стали, латуни и нихрома, бронзы и серебра и др

Трансформаторная микросварка характеризуется следующими параметрами: емкость конденсаторов — до 1000 мкФ, напряжение зарядки — до 1000 В, сварочный ток — до 6000 А, время сварки — до 0,001 с . При трансформаторной сварке относительно крупных заготовок емкость конденсаторов — до 100 000 мкФ, напряжение зарядки — до 450 В, сварочный ток — 60 000 А, время сварки — до 0,01 с .

Бестрансформаторный способ применяется для стыковой сварки нитей накала, спиралей (диаметром менее 1 мм), для соединения термопар, в часовой промышленности и для сварки перьев авторучек (приварка шариков из твердого сплава к остову из нержавеющей стали).

Трансформаторную конденсаторную сварку применяют при изготовлении сильфонов, мембран, реле, металлических игрушек, для сварки серебряных контактов, микросхем в радиопромышленности, многослойных пакетов из медной фольги, внутренней арматуры миниатюрных приемно-усилительных ламп, спиралей с ножками низковольтных ламп накаливания, катодов приемно-усилительных ламп и т . д. Основные области применения — обработка листового металла, электронная промышленность, изготовление коммуникационных шкафов, лабораторного и медицинского оборудования, оборудования для пищевой промышленности, торговых и игровых автоматов, строительство зданий, прокладка инженерных коммуникаций и прочие промышленные технологии

Сварочные машины для конденсаторной сварки

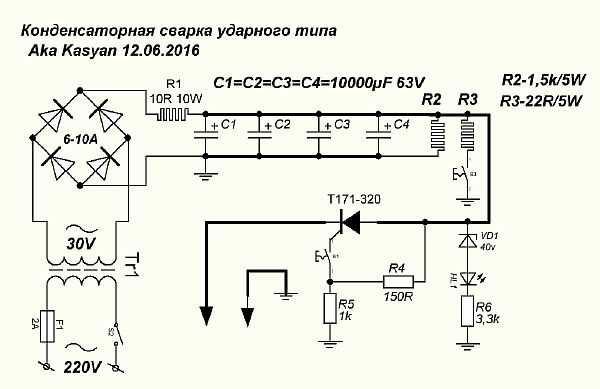

Сварочные машины Power-KES (рис . 2) работают по принципу преобразованного разряда конденсатора. Во время остановки процесса сварки электронное зарядное устройство заряжает специальные конденсаторы до необходимого для сварочного процесса напряжения Во время сварки конденсаторы разрежаются с помощью трансформаторов . Поскольку во время этого процесса энергия из сети не поступает, то подключенная нагрузка очень мала (примерно в 20 раз меньше по сравнению с аналогичными машинами контактной сварки), а нагрузка сети симметрична. Большие машины Power-KES рассчитаны на потребление из сети 32 А.

Рис. 2. Машина портального типа Power-KES для конденсаторной сварки

Сварочная машина обеспечивает высокую точность сварки без искажений и отжигов, сварку различных материалов (сталь и медь, латунь и сталь) и деталей различной формы с разными поверхностями . Можно сваривать высокопрочные и жаростойкие стали и стали с содержанием углерода больше 0,2 %.

С помощью пульта управления Qualy-KES можно вводить и регулировать параметры сварочного процесса: мощность сварки, сварочный ток, усилие сжатия электродов и время сварки. В Qualy-KES встроен программируемый логический контроллер Все значения параметров, а также результаты работы отображаются на дисплее ПК.

Конденсаторная сварка легко механизируется и автоматизируется.

Аппараты для конденсаторной сварки

NOMARK 66 D — сварочный аппарат конденсаторного типа (Capacitor Discharge) с непрерывным циклом работы, предназначен для приварки различных типов крепежных элементов из омедненной и нержавеющей стали, латуни, алюминия к металлическому листу без повреждения металла с обратной стороны в месте сварки Минимальная толщина листа 0,6 мм, максимальная толщина не ограничена

Силовой блок сварочного аппарата NOMARK 66 D (рис. 3) конденсаторного типа (производитель: Thomas Welding Systems, Бельгия). Источником сварочной энергии служит батарея мощных электролитических конденсаторов большой емкости. Зарядный ток формируется источником питания трансформаторного типа, который выполнен на современной интегральной элементной базе по технологии IGBT, имеет очень высокие КПД и надежность.

Рис. 3. Силовой блок сварочного аппарата NOMARK 66 D со сварочным пистолетом, цанговым держателем для привариваемых метизов и кабелем заземления

Цифровая схема управления контролирует все параметры работы аппарата, а также обеспечивает стабильность сварочных параметров при различных режимах работы и колебаниях питающего напряжения. Сварочный аппарат имеет электрическую и термозащиту. Основные элементы индикации режимов и индикатор цифрового вольтметра выведены на переднюю панель

Пистолет для приварки шпилек HBS имеет небольшую массу (0,7 кг), сделан из ударопрочного пластика. С помощью резьбы присоединяется цанговый зажим . Есть автоматическая настройка на длину метиза, регулируется усилие пружины ударного механизма головки . Диапазон длин привариваемых метизов от 6 до 55 мм . Скорость сварки от 8 до 20 метизов в минуту Из-за того что время сварки незначительно, а пауза между циклами довольно велика, сварка выполняется при воздушном охлаждении электродов Пистолеты для ударной сварки имеют устройство для подъема метиза. Высота подъема цанги для закрепления привариваемого изделия регулируется с точностью ±0,25 мм. Высокая точность движения сварочного плунжера пистолета обеспечивается шариковой направляющей

Универсальная конденсаторная сварочная машина типа МТК- 6301 (рис . 4) имеет короткий импульс тока, довольно высокую мощность и возможность приложения ковочного усилия, она позволяет соединять стали и алюминиевые сплавы. Жесткость корпуса машин данной серии (МТК-6301, МТК-5001) увеличена за счет бокового расположения трансформатора.

Рис. 4. Конденсаторная точечная машина МТК-6301

Основные технические характеристики аналогичных машин приведены в табл . 1

Таблица 1

Технические характеристики универсальных конденсаторных машин

| Тип машины | Силатока, кА | Номинальная мощность, кВ • А | Толщина свариваемых сталей, мм | Толщина свариваемых листов алюминия, мм | Длина консолей, мм | Усилие сварочное, Н | Усилие ковочное, Н | Диаметр обечайки, мм | Длина обечайки, мм |

| МТК-5001 | 50 | 30 | 0,3… 1,2 | 0,3.. .1,8 | 500 | 1 500. . .8 000 | 17 500 | 480 | 470 |

| МТК-6301 | 63 | 40 | 0,4… 1,5 | О Ю О | 1200 | 1 500. . .9 500 | 20 000 | 320 | 1000 |

| МТК-75 | 80 | 75 | 0,5… 1,5 | 0,8.. .2,5 | 1500 | 2 500.. .14 000 | 32 000 | 500 | 650 |

Просмотров: 51

extxe.com

Конденсаторная сварка своими руками — схема и описание

Этот вид сварки относится к точечному способу. Он удобен в случае, когда требуется приваривать небольшие детали друг к другу, а одну и маленькую. Преимущественно конденсаторную сварку используют для работы с цветными металлами.

Как только появилась возможность проводить точеную сварку в домашних условиях, метод стал набирать популярность среди неопытных сварщиков. Такая ситуация и прибавила актуальности вопросу на сегодняшний день. Что собой представляет этот процесс и как собственноручно сделать сварку для домашнего использования? Этот вопрос мы и постараемся сегодня разобрать в деталях.

Чем отличается конденсаторный способ от других видов?

Первое отличие, которое бросается в глаза, это скорость сварки и её экологичность. Стандартный прибор для конденсаторной сварки работает на высоком напряжении. Это и позволяет сэкономив электроэнергию, получить качественный и ровный шов. Основное её применение лежит в микросварке или же при надобности осуществить сварку больших сечений. Это происходит при таком принципе:

- Конденсаторы собирают в себе требуемое количество энергии;

- Заряд переходит в тепло, которое используется для сварки.

Как уже упоминали ранее, этот вид сварки является экологически безопасным. Приборам не требуется жидкость для охлаждения из-за отсутствия тепловых выделений. Это преимущество позволяет прибавить времени к сроку эксплуатации конденсаторного устройства.

Принцип работы конденсаторной сварки

В процессе сваривания точечным способом, детали подвергаются зажиму двумя электродами, на которые приходит кратковременный ток. Затем между электродами образуется дуга, она и нагревает металл, расплавляя его. Сварочный импульс приходит в работу в течение 0,1 сек., он предоставляет общее ядро расплавки для обеих подвергающихся сварке частей заготовок. Когда снимается импульс, детали продолжают сжиматься под давлением нагрузки. В результате получаем общий сварной шов.

Существуют вторичные обмотки, с них ток попадает на электроды, а на первичную обмотку, приходится импульс, который образовался при конденсаторном заряде. В конденсаторе накапливание заряда происходит в промежутке между поступления импульса на два электрода. Особенно хорошие результаты приходят, когда речь идёт о сварке алюминия или меди. Существует ограничение по тому, какой должна быть толщина заготовок, она не должна превышать 1,5 мм. Может, это и минус, но такая схема прекрасно проявляет себя при сваривании разнородных материалов.

Виды точечной сварки

Различают два основных вида конденсаторной сварки своими руками:

- Трансформаторный. При которой конденсатор разрядит энерго-заряд на обмотку трансформаторного оборудования. При этом заготовки расположены в сварочном поле, которое соединяется со вторичной обмоткой.

- Бестрансформаторный.

Преимущества

Как и у всех других видов, самостоятельная конденсаторная сварка отличается рядом положительных особенностей:

- При стабильной работе, есть возможность сэкономить электроэнергию;

- Надёжность и практичность. Скорость работы позволяет точечной сварке быть доступной при воздушном охлаждении;

- Скорость работы;

- Сварочный ток очень плотный;

- Аккуратность. Учитывая дозу потребляемой энергии, в поле соприкосновения образуется надёжный шов, компактной толщины. Такой способ широко используют для тонкой сварки цветного металла;

- Экономичность. Потребляемая мощность равна 20 кВА максимум. Это происходит при помощи отбора мощности благодаря стабилизации напряжения в сети.

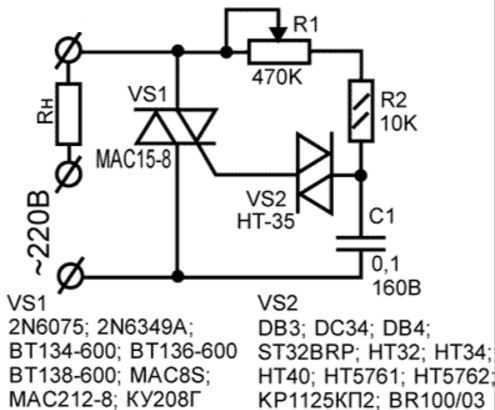

Схема сборки агрегата своими руками

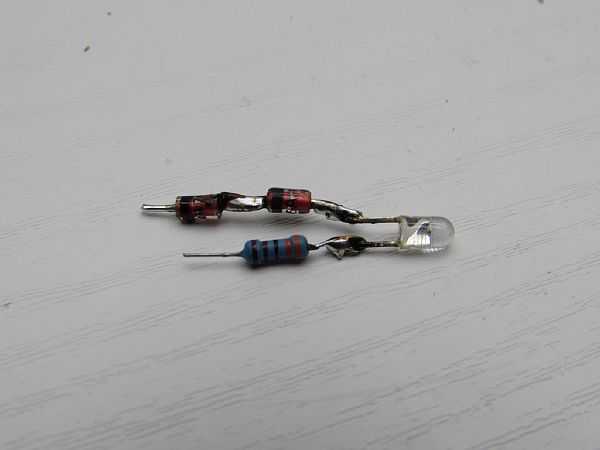

Через диодный мост (выпрямительный) проводится первичная обмотка, затем подключается к источнику напряжения. С тиристора идёт сигнал на мостовую диагональ. Тиристор управляется специальной кнопкой для запуска. Конденсатор подключают к тиристору, точнее к его сети, к диодному мосту, затем его выводят на обмотку (первичную). Чтобы зарядить конденсатор, включается вспомогательная цепь с диодным мостом и трансформатором.

Как источник импульса, используют конденсатор, его емкость должна быть 1000-2000 мкФ. Для конструкции системы производится трансформатор из сердечника типа Ш40, требуемый размер 7 см. Чтобы сделать первичную обмотку, нужен провод диаметром 8 мм, который обматывается 300 раз. Вторичная обмотка предполагает использование медной шины, в 10 обмоток. Для входа используют практически любые конденсаторы, единственное требование мощность в 10 В., напряжение 15.

Когда работа будет требовать соединения заготовок до 0,5 см, стоит применить кое-какие коррективы в схему конструкции. Для более удобного управления сигналом, используют пусковик серии МТТ4К, он включает параллельные тиристоры, диоды и резистор. Дополнительное реле позволит корректировать рабочее время.

Такая самодельная конденсаторная сварка, работает при следующей последовательности действий:

- Нажимаем пусковую кнопку, она запустит временное реле;

- Трансформатор включается с помощью тиристоров, после реле отключается;

- Резистор используют для определения длительности импульса.

Как происходит процесс сварки?

После того как конденсаторная сварка своими руками собрана, мы готовы приступить к работам. Для начала стоит подготовить детали, зачистив их от ржавчины и другой грязи. Перед тем как поместить заготовки между электродами, их соединяют в таком положении, в котором их нужно сваривать. Затем запускается прибор. Теперь можно сжать электроды и прождать 1-2 минуты. Заряд, который скапливается в высокоемкостном конденсаторе пройдёт через приварной крепёж и поверхность материала. В результате он плавится. Когда эти действия проделаны, можно приступать к последующим шагам и сваривать остальные части металла.

Перед сварочными работами в домашних условиях, стоит приготовить такие материалы, как наждачная бумага, болгарка, нож, отвертка, любой зажим или пассатижи.

Вывод

Конденсаторную сварку очень широко применяют как дома, так и в промышленной зоне, как мы видим, она очень удобна и проста в применении, плюс ко всему имеет большое количество преимуществ. С помощью приведённой информации, Вы сможете вывести свои знания на новый уровень и удачно примените точечную сварку на практике.

electrod.biz

Конденсаторная сварка

В отдельную разновидность контактного способа сварки принято выделять сварку конденсаторную. Ее отличие в том, что оборудование в процессе работы получает питание токами, производимыми специальной батареей электроконденсаторов. Длительность такой сварки может измеряться совсем коротким промежутком времени до тысячных долей секунды. Широкое применение данный способ получил при обработке самых малых и даже микроскопических изделий для изготовления электронной техники и всевозможных приборов.

Применение конденсаторной сварки

Сущность всех технологий сваривания аккумулированной энергией состоит в производстве кратких по продолжительности сварочных процессов за счет электроэнергии, аккумулирующейся приемником соответствующего типа. Он разряжается на заготовку в ходе сварочной операции с непрерывной подзарядкой. Из четырех существующих вариантов сварки при помощи запасенной энергии широкое применение на практике нашлось главным образом для конденсаторной сварки, цена которой наиболее доступна.

Аккумулирование энергии от сетей электропитания в данном способе сварки осуществляется в конденсаторных батареях, после чего накопленная таким образом энергия расходуется на проведение сварочных операций в кратчайший временной интервал. По типу разрядки конденсаторов выделяют два основных подвида такой сварки: с разрядкой прямо на обрабатываемую деталь (бестрансформаторный вид) либо с разрядкой на первичную обмотку трансформатора (трансформаторный). Применяя аппараты конденсаторной сварки с прямой разрядкой конденсаторов, целесообразно производить стыковое соединение тонких стержней либо проволок различных толщин, выполненных из разнородных материалов, например: никель с вольфрамом или молибденом, медь с константаном и т.п.

Примером такого оборудования может служить аппаратура для ударно-конденсаторной сварки. При ее производстве окончания конденсаторных обкладок подключены прямо к соединяемым элементам. Причем одна из них имеет жесткое крепление, в то время как другой предоставлена возможность перемещения посредством направляющих. С освобождением защелки, с помощью которой удерживается заготовка, она от действия специальной пружины начинает активно передвигаться навстречу неподвижной детали и ударять ее. Благодаря запасенной конденсаторной батареей энергии до соударения элементов образуется значительный разряд дуги, оплавляющий торцы как одной, так и другой заготовки. В процессе соударений от воздействия осадочных усилий элементы образуют между собой сварное соединение.

Схемой конденсаторной сварки по второму варианту предусмотрено разряжение конденсаторной батареи на первичной трансформаторной обмотке. Этот способ эффективен при проведении шовного либо точечного процесса сварки. Силу сварочного тока регулируют, изменяя емкость батареи конденсаторов, а также напряжение, до достижения которого необходима их зарядка.

К преимуществам процесса конденсаторной контактной сварки относят малую мощность ее энергопотребления от электросетей при равномерной сетевой загрузке. Длительность действия сварочного импульса тока с потребляемой мощностью минимальны, а диапазон соединяемых толщин материалов начинается с 0,005 миллиметра. Изменяя напряжение зарядки с емкостью конденсаторной батареи, можно точно дозировать энергию, расход которой необходим на каждую сварку. Причем небольшой по времени период протекания токов не снижает высокую их плотность. При этом свариваемые заготовки могут иметь самую разную форму. Конденсаторным сварочным процессом в промышленности соединяют элементы оптической аппаратуры, авиационной техники и электроизмерительных приборов, ее используют в производстве часов, радиоприемников, радиоламп, телевизоров и многого другого.

Оборудование для конденсаторной сварки

Выпускают несколько вариантов аппаратов для осуществления конденсаторной сварки: точечной, встык или шовной. Оборудование для сварки шовной разновидностью данного способа производится с электронной системой манипулирования процессами разрядки и зарядки конденсаторной батареи. Эти аппараты позволяют соединять детали из цветных и черных металлов различных толщин. Стыковая конденсаторная обработка требует наличия у аппаратов возможности сваривания сопротивлением проволок металлов либо их сплавов разного рода с большим диапазоном диаметров. В точечном и шовном процессах сварки применяют трансформаторный способ, а для стыкового – бестрансформаторный.

Оборудование для конденсаторной сварки производится в разных размерах и включает как самые маленькие аппараты, предназначенные для соединения деталей, не видимых невооруженных глазом, так и мощные машины с большими сварочными токами. Сварка этим способом предполагает довольно жесткий режим, необходимый для нагрева свариваемого изделия всего за один импульс краткого действия. В положении зарядки переключателя конденсатор достигает нужного напряжения. Затем переключатель переводится в противоположную позицию, а конденсатор посредством контактного сопротивления соединяемых заготовок разряжается. При этом происходит образование импульса тока большой мощности, разогревающего участок контакта деталей до необходимой для сварки температуры. Через точечные контакты на изделие подается напряжение от конденсатора. Посредством механического напряжения, поступающего на заготовку через электроды, обеспечивается должное прижимание друг к другу соединяемых поверхностей.

Основное применение этот способ сварки нашел в обработке металлов и сплавов самых малых толщин. Наиболее целесообразен он для изделий из алюминия и нержавеющей стали, а также позволяет комбинировать соединяемые металлы в разнообразных вариантах. Работы с такими поверхностями требуют большой плотности токов с очень малой продолжительностью процесса. Образующееся в этом случае тепло выделяется через основание приварного крепежа для конденсаторной сварки в ходе протекания тока при контактировании соединяемых поверхностей. Выступающий конец крепежа, расплавляясь, испаряется, а между привариваемыми элементами образуется облако плазмы. В нем формируется электрическая дуга, занимающая собой промежуток между деталями с равномерным расплавлением их поверхностей. В доли секунд, который занимает этот процесс, пружина сварочной машины толкает шпильку для конденсаторной сварки с вдавливанием ее в расплавленный металл. Таким образом приварной крепеж надежно скрепляется с листом металла без его повреждений и прожогов.

Многие процессы конденсаторного способа сварки автоматизированы и не требуют от сварщика высокой квалификации. А ее экономичное энергопотребление при хорошей производительности работ эффективно для массовых монтажных работ.

promplace.ru

Конденсаторная точечная сварка своими руками схема

Как выполняется конденсаторная сварка своими руками?

Оглавление: [скрыть]

- Разновидности конденсаторной сварки

- Принцип точечной сварки

- Требования к конденсаторной сварке

- Простая конструкция для точечной сварки

- Аппарат с повышенной мощностью

- Конструкции контактного блока

- Проведение конденсаторной точечной сварки

Часто возникает необходимость в точечной сварке, когда не надо соединять трубы или профили, а просто требуется присоединить небольшую, но важную деталь. Осуществить это поможет конденсаторная сварка своими руками.

Электрическая схема точечной микросварки.

Контактная сварка — это достаточно востребованный вид соединения металлов, особенно цветных. Многие стремятся к тому, чтобы иметь возможность ее осуществить в домашних условиях. Конденсаторная сварка своими руками вполне доступна и легко выполнима.

Разновидности конденсаторной сварки

Конденсаторная сварка с разрядом конденсатора через первичную обмотку трансформатора: а—схема процесса; б—диаграмма тока.

Конденсаторная сварка представляет собой разновидность сварки, при которой расплавление металла происходит за счет запасенной электрической энергии в конденсаторах. По методу проведения конденсаторную сварку можно подразделить на контактную, ударную и точечную.

Контактная сварка подразумевает, что конденсатор разряжается на предварительно прижатые друг к другу две металлические заготовки. В месте контакта возникает дуга, которая расплавляет и соединяет заготовки на небольшом участке их контакта. Сварочный ток в зоне дуги достигает 15 кА при времени воздействия до 3 мс. При ударной сварке контакт между металлическими заготовками, на который подан разряд, совершается в виде кратковременного удара. Время действия дуги при этом не превышает 1,5 мс, что еще уменьшает участок сварки.

При точечной сварке разряд подается на два медных электрода, которые в точках касаются поверхности металлов с двух сторон. Дуга образуется между электродами в течение 0,01-0,1 с в зависимости от регулировки. Сила сварочного тока может достичь 10 кА. Сварка металлов происходит практически в точке.

Схема конденсаторной сварки.

По виду формируемого разряда конденсаторная сварка подразделяется на бестрансформаторную и трансформаторную сварку. При первом виде разряд с конденсаторов поступает непосредственно на поверхность металла. Такая сварка может производиться путем высоковольтного разряда (напряжение до 1 кВ) с током до 100 А в течение 0,005 с или низковольтного разряда (напряжение до 60 В) с током 1-2 кА в течение до 0,6 с.

Трансформаторный вид конденсаторной сварки заключается в том, что разряд с конденсатора производится на обмотку трансформатора, а с его вторичной обмотки поступает в зону сварки. Такой вид сварки расширяет возможности регулировки процессом. Напряжение разряда достигает 1 кВ при этом во вторичной обмотке достигается сварочный ток силой до 6 кА, который подается в течение до 0,001 с.

Вернуться к оглавлению

Конструкция трансформаторов для точечной сварки.

Наиболее распространенным типом конденсаторной сварки в бытовых условиях является точечная сварка трансформаторного вида. Основной принцип точечной сварки заключается в том, что свариваемые заготовки, совмещенные в необходимом положении, зажимаются между двумя электродами, на которые подается кратковременный сварочный ток большой величины. Образующаяся между электродами электрическая дуга расплавляет металл заготовок в зоне диаметром 4-12 мм, что приводит к их соединению.

Действие сварочного импульса обеспечивается в течение 0,01-0,1 с, что обеспечивает образование общего для обоих свариваемых металлов ядра расплава. После снятия импульса тока на заготовки продолжает действовать сдавливающая нагрузка, что обеспечивает образование общего сварного шва. Ограничение зоны расплавления металлов достигается тем, что в момент подачи импульса, металлы контактировали между собой, обеспечивая теплоотвод.

Сварочный ток (импульс) подается на электроды с вторичной обмотки, где обеспечивается большой ток при малом напряжении. На первичную обмотку подается импульс, возникающий при разряде конденсатора (или блока конденсаторов). В самом конденсаторе заряд накапливается в период между подачей импульсов на электроды, т.е. зарядка конденсатора осуществляется за время, пока электроды перемещаются в другую точку для сварки.

Область применения такой сварки обширна по виду материала. Особо хорошие результаты получаются при сварке цветных металлов, в том числе меди и алюминия. По толщине свариваемых листов есть существенное ограничение — до 1,5 мм. Зато точечная сварка прекрасно показала себя в случае присоединения тонких полос проволоки к любой массивной конструкции. При этом соединяемые материалы могут быть разнородными.

Вернуться к оглавлению

Виды контактной сварки: а – стыковая; б – точечная; в – роликовая; 1 – сварочный шов; 2 – электрод; 3 – свариваемые детали; 4 – подвижная плита с перемещаемой деталью; 5 – сварочный трансформатор; 6 – неподвижная плита.

Для того чтобы конденсаторная точечная сварка своими руками была произведена качественно, необходимо выполнить некоторые условия. Должна быть обеспечена подача кратковременного импульса в течение до 0,1 с и последующее накопление энергии от сети для нового импульса за очень короткое время.

Давление электродами на свариваемые детали в момент подачи сварочного импульса должно обеспечивать надежный контакт между ними. Разжимание электродов необходимо производить с задержкой для того, чтобы расплав остывал под давлением, что улучшает режим кристаллизации металла в сварном шве.

В качестве электродов для точечной сварки наиболее распространены медные электроды. Диаметр точки в месте контакта должен превышать толщину самой тонкой свариваемой заготовки в 2-3 раза.

Поверхность свариваемых заготовок перед сваркой должна быть тщательно очищена, чтобы окисные пленки и ржавчина не создали большое сопротивление для тока.

Конденсаторная точечная сварка своими руками может быть произведена только при условии сборки устройства, имеющего как минимум два блока: источник сварочного импульса и сварочный блок. Кроме того, необходимо предусмотреть возможность регулирования режимом сварки и защиту.

Вернуться к оглавлению

Сварочные горелки для точечной сварки.

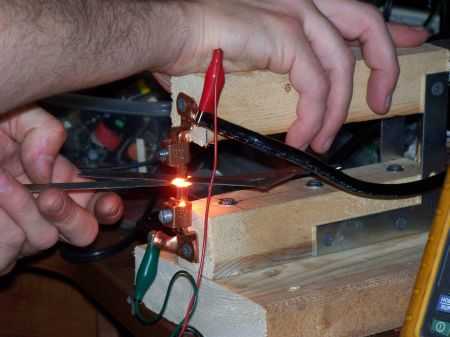

При сваривании тонких листов (до 0,5 мм) или при варке тонких элементов к любым деталям можно использовать упрощенную конструкцию сварочного аппарата. В нем подача сварочного импульса осуществляется через трансформатор. При этом один конец вторичной обмотки соединен непосредственно с массивной деталью, к которой приваривается тонкая деталь, а второй конец — к электроду. Другими словами, устройство предусматривает применение только одного (верхнего) электрода. Прижим его к тонкой детали производится вручную. Для крепления и удержания электрода можно, например, использовать стандартные зажимные клеммы для автомобильного аккумулятора (зажим типа «крокодил»).

При изготовлении простого источника сварного тока (импульса) можно использовать следующую схему. Первичная обмотка трансформатора, питающего сварочный блок, подключена к электросети, причем одним концом через одну из диагоналей выпрямительного диодного моста. На другую диагональ этого моста подается сигнал с тиристора, управление которого производится при помощи пусковой кнопки.

Положение электрода при сварке.

Сварочный импульс накапливается в конденсаторе, который располагается в цепи тиристора и подключен к диагонали моста с выходом на первичную обмотку трансформатора. Зарядка конденсатора производится от вспомогательной цепи, включающей входной трансформатор и выпрямительный диодный мост.

Работает источник в следующем порядке. Пока сварочный трансформатор отключен, идет зарядка конденсатора от вспомогательной сети. При нажатии пусковой кнопки (включении сварочного трансформатора) конденсатор отключается от вспомогательной сети и разряжается на первичную обмотку трансформатора через резистор. Разрядка конденсатора протекает через управляющий тиристор. Время длительности разряда изменяется с помощью регулирующего резистора. При выключении кнопки цепь разряда

www.samsvar.ru

Конденсаторная сварка

Технология сварки, основывающаяся на запасенной энергии конденсаторов, называется конденсаторная сварка. Она составляет отдельную группу среди контактных технологий создания прочных соединительных швов. Отличительным аспектом конденсаторной разновидности считается постепенное запитывание оборудования токами специализированной конденсаторной батареи. Время сваривания этим способом ограничивается тысячными частями секунды.

Распространенной сферой использования считается микроэлектроника, где требуется спаивание мельчайших микросхем и надежность проведения микроимпульсов.

Отличительные нюансы конденсаторного соединения заготовок

Сущность процесса сварки при помощи конденсаторных агрегатов заключается в выдаче кратчайших точечных воздействий, осуществляемых благодаря электроэнергии. Аккумулированная энергия при соприкосновении с предполагаемым местом соединения разряжается на заготовку, тем самым провоцируя сварочный процесс.

Конденсаторная сварка и схема разрядки подразделяется на два основных направления:

- Сварка с разрядкой непосредственно на имеющуюся заготовку.

- Альтернативный вариант с переходом импульсной энергии на обмотку.

Первый тип сварочных работ активно применяется для создания стыковых соединений тончайших стержней либо проволок. Причем метод поддерживает функциональность с разнородными по составам заготовками.

Схемой второго способа разрядки предусмотрено создание шовных соединений либо организацию точечных сварных процессов.

Главным отличительным свойством конденсаторного типа варки деталей считается экологичность этого процесса. Стандартное оборудование для выполнения подобных работ функционирует на высоком токе, что позволяет при относительно небольших импульсных затратах получать достаточно крепкие шовные соединения. Влияния на окружающую среду практически не возникает из-за минимальных затрат времени на работу.

Преимущества сварки

Каждая разновидность сварочных работ обладает собственными отличительными преимуществами, рассматривая конденсаторную сварку, выделяют следующие положительные характеристики:

- Скорость сварки весьма высокая. Получение конечного результата осуществляется за тысячные составляющие секунды.

- Минимальные энергетические затраты. Из-за точечного характера работы потребление энергии значительно снижается.

- Аккуратный результат. Лицевая сторона заготовки не подвергается видимым воздействиям и изменениям, что позволяет сохранить первозданный вид главной стороны и расширить функциональность детали.

- Поддерживается возможность соединения тончайших листовых заготовок.

- Простое выполнение всех работ. Покорить устройство конденсаторного типа под силу даже начинающему сварщику или любителю. Положительным аспектом выступает также необходимость работы исключительно с одной стороной заготовки.

- Экологическая составляющая. Благодаря минимальным активным промежуткам, за которые осуществляется соединение деталей, воздействие на среду сводится к минимуму.

Скоростная конденсаторная сварка своими руками по точечному принципу не деформирует металлические края заготовок, также не оказывает расплавляющего воздействия на них. Отличные результаты демонстрирует ударный метод конденсаторной сварки. Он применяется для скрепления цветных металлических заготовок со сплавами, имеющими похожую молекулярную основу. Итогом становится эстетический и одновременно надежный шов при низких временных затратах. Ударно конденсаторная сварка является перспективным методом работы с металлическими деталями, состоящими из цветных сплавов.

Сфера применения

При перечисленных положительных аспектах этой технологии неудивителен факт широкого распространения метода конденсаторной сварки в различных сферах промышленности. Благодаря этому методу создания прочных соединений изготавливаются:

- Медицинское инновационное оборудование и передовые пищевые агрегаты.

- Корпуса различной электронной аппаратуры.

- Уникальные стеклянные сооружения и специализированные каркасы для конструкций из металлов.

Большое распространение конденсаторная точечная сварка получила среди частного строительства зданий. В промышленном использовании эта технология активно применяется для создания нестандартных каркасов значимых построек. Также невозможно обойтись без конденсаторного соединения при прокладке коммуникаций инженерного назначения, обустройства вентиляционных систем, соединения листовых металлических деталей.

Благодаря отличительным нюансам эту технологию применяют не только профессиональные сварщики, но также любители этого дела.

Сварочное оборудование

При точечном соединении заготовок применяется специальный аппарат конденсаторной сварки. Принцип работы этого устройства основывается на последовательном запасании энергии посредствам накопителя (конденсатора) и дальнейшей ее импульсной передаче на заготовку либо обмотку.

Возможность сварки в точечном конденсаторном режиме обеспечивает выпрямитель, задача которого сводиться к последовательной зарядке конденсаторных батарейных элементов. Накопленные энергетические импульсы моментально преобразуются в энергию тепла, благодаря которой и происходит спаивание деталей.

Для машины конденсаторной сварки характерны:

- Низкая потребляемая мощность. Благодаря непостоянству использования накопленных зарядов, больших электрических затрат удается избегать даже при крупных производственных работах.

- Высокая работоспособность. Система функционирует в автоматическом режиме, а поскольку скорость каждого отдельного соединения деталей практически мгновенная, то автоматизация существенно ускоряет достижение результата.

- Внедрение специализированного программного обеспечения. При создании на производстве постоянства начальных условий процесса, возможно, добиться выполнения всех сварочных операций с филигранной точностью и на автоматизме.

svarkagid.com

Конденсаторная сварка металлов малых толщин: разновидности процесса, технологии

Среди всех существующих разновидностей сварочных процессов особое место занимает конденсаторная сварка. Этот способ соединения металлических деталей появился в 30-х годах прошлого столетия. Метод относится к контактной сварке, являясь ее отдельным видом. Используется этот прием широко во время обработки малых и микроскопических деталей при изготовлении электротехники и разных аппаратов.

Технология сварочной операции

Конденсаторная сварка металлов малых толщин проводится в соответствии с ГОСТ 15878-79. Основой процесса является принцип соединения изделий при использовании накопленного разряда на блоке конденсаторов. Именно за счет его выполняется сочленение деталей, когда происходит соприкосновение электродов. При их контакте на поверхностях изделий формируется кратковременная электродуга. В результате происходит расплавление металла.

Сварка конденсаторного типа осуществляется за счет запасенной энергии. Она накапливается в батареях, заряжающихся от источника постоянного напряжения (выпрямителя). Энергия преобразуется в тепло, когда происходит разряд. Его выделение при протекании тока происходит между соединяющимися заготовками. Именно поэтому конденсаторная сварка — это один из видов контактного сварочного процесса. Длительность каждой операций составляет минимальный промежуток времени. Он может равняться тысячным долям секунды.

к содержанию ↑Разновидности процесса

Конденсаторное сочленение металлов выполняется трансформаторными и бестрансформаторными устройствами. В аппаратах, относящихся к первому типу, заряд уходит из конденсаторов, проходя по 1-й обмотке устройства. Когда катушка повторно наматывается, тогда он уже появляется между электродами, находящимися в сжатом состоянии. Благодаря такому режиму, характеризующемуся беспрерывностью и высокой скоростью, не происходит накаливание металла. Трансформаторные аппараты воздействуют на металлические поверхности свариваемых изделий посредством щадящего режима. Поэтому изделия не деформируются.

Конденсатор при бестрансформаторном сочленении подключается через заготовки. Поддающийся импульс нагревает зону, в которой происходит соединение деталей. В результате сочленение осуществляется при действии усадочной силы.

На разновидность конденсаторной сварки также влияют особенности образования шва:

- точечный процесс;

- шовный способ;

- стыковой метод.

Каждый из видов используется при выполнении определенных работ. На тип конденсаторной сварки также влияют особенности технологического процесса:

- Контактный тип. Разряд энергии из накопительной емкости происходит на плотно соединенных деталях. В месте, где осуществляется прижим электродов, появляется дуга максимум в течение 3 мс и возникает электроток, сила которого составляет 10000-15000 А.

- Ударный тип. Такая сварка отличается разрядом, происходящим при кратковременном ударе электродного стержня о деталь. Дуга возникает в течение 1,5 мс. Благодаря минимальному времени увеличивает качество выполненной работы и уменьшается термическое воздействие на соседние участки металла.

- Точечный тип, характеризующийся продолжительным разрядом, длящимся 10-100 мс. Сварка заготовок осуществляется на небольшой площади.

к содержанию ↑Совет! При помощи конденсаторной сварки удастся соединить цветные сплавы с минимальной толщиной. Сваривать также можно разнородные металлы, так как происходит большое скопление энергии на маленьком участке.

Особенности применения

Сварочный процесс посредством аккумулированной энергии рекомендуется выполнять для соединения тонких стержней или проволоки, имеющей разную толщину.

Точечный способ конденсаторной сварки применяется при создании приборов и изготовлении электротехники. Этот тип сочленения подходит для соединения толстых заготовок с тонкими деталями.

В промышленности с помощью точечного сварочного метода осуществляются следующие работы:

- крепление болтов, крючкообразных элементов, шпилек разного диаметра и так далее;

- соединение элементов часовых механизмов, кино- и фототехники;

- сварка различных сплавов;

- производство световой и оптической аппаратуры.

Шовный способ, являющийся роликовой сваркой, применяется для сочленения электронных приборов вакуумного типа с мембранами. Метод позволяет получить герметичный шов, отличающийся сплошной структурой. Этого достичь удается за счет производства соединения с перекрытием.

к содержанию ↑Преимущества и недостатки

К достоинствам технологии относятся следующие преимущества:

- В автоматизированных цехах конденсаторная сварка позволяет выполнять до 600 точечных соединений в одну минуту.

- Высокая точность сочленения заготовок при многочисленных повторениях.

- Большая долговечность аппаратов.

- Возможность соединять разнородные металлы.

- Минимальное выделение теплоты, вследствие чего отсутствует необходимость использования охлаждающих жидкостей.

- Не требуется применять сварочную проволоку и электродные стержни.

Несмотря на существенные достоинства, сварочные операцию за счет аккумулированной энергии имеют ограничения. Их невозможно использовать повсеместно, так как процесс отличается кратковременной мощностью. Существует также ограничение по габаритам сечения соединяемых заготовок. Еще при работах появляется импульсная нагрузка, создающая помехи в сети.

к содержанию ↑Процесс сварочных работ

Операция по сочинению двух металлических деталей выполняется в следующей последовательности:

- Вначале осуществляется подготовка элементов. Они очищаются от любых загрязнений.

- Изделия располагаются в необходимом положении непосредственно между двумя электродами.

- Нажимается пусковая кнопка. В результате к контактным элементам поступает импульс.

- После прекращения электрического воздействия электроды раздвигаются.

- При необходимости процесс повторяется нужное количество раз.

Совет! Габариты сварочного места на 2-х деталях обязаны превышать минимальную толщину сочленяемых заготовок в 2-3 раза.

Конденсаторная сварка металлов широко используется на промышленных объектах и в бытовых условиях. Этот способ сочленения заготовок не требует от сварщика особой квалификации. Многие такие процессы сегодня максимально автоматизированы. С помощью конденсаторного сварочного метода массово выполняются монтажные работы и потому, что он отличается экономичным потреблением электричества и высокой производительностью.

solidiron.ru