Ударно-конденсаторная сварка

|

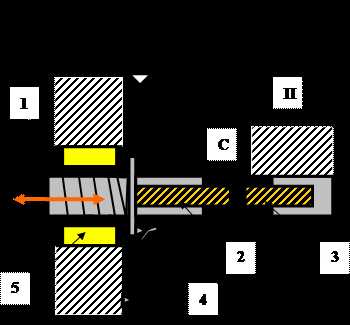

1. пружина;

2. подвижная заготовка;

3. неподвижная заготовка;

4. защёлка;

5. направляющие.

Здесь, как видно из рисунка, одна заготовка неподвижна и жестко закреплена, а другая заготовка закреплена в специальном зажиме, который по направляющим быстро перемещается в сторону неподвижной заготовки при помощи пружины, если освободить защёлку. Заготовка, закреплённая в зажиме перемещается к неподвижной заготовке до момента соударения их торцов. Перед моментом удара в конденсаторе накапливается заряд энергии большой мощности, при соударении заготовок конденсатор разряжается, происходит оплавление торцов заготовок и их сваривание под действием силы осадки.

Такой вид безтрансформаторной сварки позволяет сваривать проволоку, тонкие стержни разной толщины из разнородных металлов: вольфрам – никель, молибден – никель, медь – константан.

Трансформаторно-конденсаторная сварка

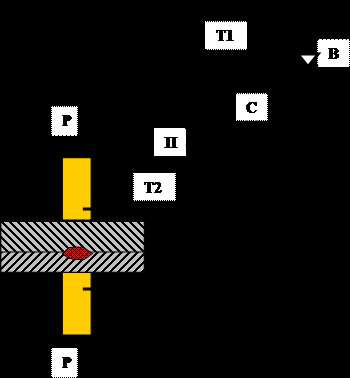

Данный вид сварки предназначен в основном для точечной и шовной сварки. Здесь разряд преобразуется с помощью сварочного трансформатора, в левом положении переключателя происходит зарядка конденсатора от источника постоянного тока, а в правом положении происходит разрядка конденсатора на первичную обмотку сварочного трансформатора, во вторичной обмотке наводится ток большой силы, обеспечивающий сварку предварительно сжатых заготовок.

Такой метод сварки применяется в производстве электроизмерительных и авиационных приборов, часовых механизмов, при изготовлении фотоаппаратов.

Похожие статьи:

poznayka.org

FARADAY — Конденсаторная сварка

В процессе изготовления различной продукции из металлического листа, при монтажных работах и ремонте, возникает необходимость соединения различных деталей посредством сборки.

До настоящего времени на производствах в России используются устаревшие технологии. Вариантов немного. Это сверление отверстий под крепеж различного вида (болты с гайками, заклепки различного типа) или выполнение приварки болтов и гаек аргонно-дуговой сваркой или полуавтоматом с применением сварочной проволоки и защитного газа. В этих технологических процессах имеются существенные недостатки: во-первых, выполнение отверстий в несущих конструкциях ослабляет их прочность, во-вторых, во многих изделиях требуется герметичность, но с отверстиями достичь этого сложно, в-третьих, внешний вид любого прибора или оборудования будет испорчен наличием головок винтов или шляпок заклепок, ну и последнее, при сварке, особенно на тонком листе, появляются прожженные места, потемнение. Всех этих недостатков лишена технология приварки крепежа посредством конденсаторной сварки.

Конденсаторная сварка (Capacitor Discharge CD) – это возможность очень прочной и быстрой приварки крепежных элементов к тонколистовому металлу толщиной от 0.5 мм без видимых повреждений с обратной стороны листа. Второе не менее важное преимущество заключается в том, что для приварки крепежа к различным металлам не требуется защитный газ или защитные керамические кольца, применяемые в дуговой сварке (ARC). Сварочный процесс полностью автоматизирован и для работы с аппаратами конденсаторной сварки не требуется специальной квалификации. Для конденсаторной сварки выпускается различное оборудование от недорогих ручных моделей до полностью автоматизированных линий, а также достаточно большой ассортимент недорогих приварных метизов

Теория сварочного процесса конденсаторной сварки (CD).

В этом сварочном процессе электрическая энергия, накопленная в конденсаторной батарее большой емкости, разряжается через выступающий кончик основания привариваемого крепежного элемента. Период разряда длиться 1-3 мс. (0.001-0.003 секунд). Существует два способа приварки крепежных элементов методом конденсаторного разряда (CD).

Первый способ контактного типа включает следующие последовательные циклы:

1. Привариваемый крепежный элемент устанавливается в сварочный пистолет контактного типа, позиционируется в нужном месте и прижимается к поверхности. Необходимое усилие прижима задается пружиной в сварочном пистолете.

2. Запускается сварочный процесс и между основанием крепежного элемента и металлической поверхностью возникает электрическая дуга, которая плавит поверхность основания крепежного элемента и место на металлической поверхности под основанием крепежного элемента.

3. Крепежный элемент после плавления выступающего кончика основания под действием силы пружины сварочного пистолета прижимается к металлической поверхности и вдавливается в образовавшийся под ним расплав.

Второй способ с предварительным подъемом крепежного элемента:

1. Привариваемый крепежный элемент устанавливается в сварочный пистолет подъемного типа, позиционируется в нужном месте и прижимается к поверхности. Необходимое усилие прижима задается в сварочном пистолете.

2. В момент запуска процесса сварки, сварочный пистолет приподнимает привариваемый элемент над металлической поверхностью, за счет этого электрический контакт разрывается и на крепежный элемент подается электрический потенциал от конденсаторной батареи силового блока.

3. Приподнятый крепежный элемент под действием силы пружины в сварочном пистолете, опускается вниз и в момент касания выступающего кончика основания металлической поверхности появляется электрический контакт, возникает электрическая дуга, которая плавит поверхность основания крепежного элемента и место на металлической поверхности под основанием крепежного элемента.

4. После плавления выступающего кончика основания крепежный элемент прижимается к металлической поверхности и вдавливается в образовавшийся под ним расплав

Конденсаторная сварка с использованием контактного способа применяется для приварки крепежных элементов из обычной и нержавеющей стали, а также латуни.

Конденсаторная сварка с использованием способа с предварительным подъемом крепежного элемента используется главным образом для приварки крепежа из алюминия, но также может быть использована для крепежа из стали, нержавеющей стали и латуни.

Стандартные типы привариваемых метизов

Для сварки методом конденсаторной сварки используются специиальные метизы, оснащенные специальным поджигающим кончиком. При их производстве используются: омедненная сталь, нержавеющая сталь, алюминий и латунь. Промышленностью выпускаются, как стандартные виды крепежа, так и крепеж специального назначения, выпускаемый под заказ. Характерной особенностью метиза для конденсаторной сварки – специальный кончик калиброванного размера, который выполняет двойную задачу:

- Позволяет точно определить место, где будет приварен метиз на поверхности заготовки по предварительному ее кернению;

- Обеспечения розжиг и устойчивое горение сварочной дуги по всей поверхности привариваемого метиза при прохождении через него конденсаторного разряда.

studwelding.ru

Соединение стержневых деталей с корпусными ударной конденсаторной сваркой Текст научной статьи по специальности «Машиностроение»

УДК 621.791.76 С.В. НЕСКОРОМНЫЙ

СОЕДИНЕНИЕ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С КОРПУСНЫМИ УДАРНОЙ КОНДЕНСАТОРНОЙ СВАРКОЙ

Рассматриваются основные способы получения сварных соединений типа «корпусная деталь-стержень». Описывается новый способ соединения крепежных элементов ударной конденсаторной сваркой с магнитно-импульсным приводом (УКСсМИП’).

Ключевые слова: ударная конденсаторная сварка, магнитно-импульсный привод, ковочное усилие.

Введение. При изготовлении современной металлопродукции возникает необходимость сборки отдельных частей посредством использования крепежных стержневых элементов, присоединяемых к корпусным деталям. Сварные соединения типа «корпусная деталь-стержень» широко применяются в машиностроении, приборостроении, строительстве [1]. Конструктивные виды таких сварных соединений представлены на рис.1.

Рис.1. Конструктивные виды сварных соединений типа «корпусная деталь-стержень»

Для присоединения шпилек к тонким листам в основном применяются дуговые способы сварки: ручная дуговая сварка, сварка в среде защитных газов.

Использование дуговых способов сварки не позволяет приварить стержневой элемент к тонколистовой основе из-за опасности его прожога, подгорания резьбы, неперпендикулярности, необходимости применения защиты сварочной ванны от внешней среды; применение контактной сварки требует сложной оснастки. Также очень сложно приварить крепежный

стержневой элемент к корпусной детали из цветных металлов и их сплавов из-за разности физических свойств теплоотвода.

Использование контактной сварки, ударной и диффузионной, способов сварки в вакууме требует сложной оснастки, предварительных операций по созданию вакуумной среды. Недостатком этого способа сварки является низкая производительность.

Комбинированный способ очень трудоёмкий вследствие большого количества предварительных операций: вначале фланец приваривают круговым швом к отверстию горловины, затем в отверстия вворачивают шпильки, которые фиксируются сварным швом или герметиком; на горловину надевают крышку, отверстия которой необходимо совместить с местами установки шпилек.

На Западе фирма «^co/toster» использует технологию присоединения стержневых крепежных деталей «CD Stud Welding». Сварка осуществляется импульсной дугой с использованием пистолетов, оснащенных гидравлической системой подъёма и опускания шпильки. Скорость нагружения невелика и требуется использования защитной среды сварочной ванны с помощью флюсовых колец или защитных газов. Сварное соединение получается в жидкой фазе, поэтому не всегда возможно приварить массивный стержневой элемент к тонколистовой основе и сохранить исходную структуру свариваемого материала.

В России и странах СНГ применяют ударную конденсаторную сварку в радиоэлектронике для получения миниатюрных соединений. Она имеет большие преимущества перед рассмотренными способами, но наличие специального пружинного механизма для создания ковочного воздействия, а также невозможность сварки стержней диаметром более 2мм ограничивают её применение при изготовлении крупногабаритных сварных соединений [2].

Сварные соединения типа «корпусная деталь-стержень» целесообразно изготавливать без дополнительных операций, с одной установки. Все перечисленные способы имеют многопереходные процессы, а следовательно, требуют больших затрат при организации производства.

Постановка задачи. Для сварки цветных металлов и их сплавов предпочтительнее всего использовать импульсные способы сварки с накоплением энергии в батареях конденсаторов. В ДГТУ на кафедре «Машины и автоматизация сварочного производства» с целью интенсификации процесса ударной конденсаторной сварки были проведены исследования по привариванию массивных шпилек к тонколистовой основе из цветных материалов и их сплавов. Для обеспечения ковочного усилия и увеличения скорости пластической деформации в зоне соединения использовали магнитно-импульсный привод.

Для проведения исследований потребовалось произвести переналадку оборудования, изготовить оснастку и инструмент [3]. Установка состоит из генератора импульсных токов, технологического блока с измерительным стендом, предназначенного для регистрации параметров разряда ёмкостного накопителя энергии на индуктивную нагрузку, накопительного блока.

В качестве рабочего инструмента для перемещения стержневого элемента в зону сварного соединения применяли плоские индуктора с числом витков 6^8. Плоский индуктор состоит из корпуса, в котором уложена токопроводящая спираль (спираль Архимеда), токоподводов,

изоляции и элементов механического усиления. Конический толкатель изготовлен из дюралюминия со стальной вставкой. Индуктор должен обеспечивать необходимое электродинамическое воздействие на заготовку и обладать при этом экономически целесообразной стойкостью.

Использование многовитковых индукторов позволяет получать различные давления при одной и той же величине запасенной энергии и собственной индуктивности установки в результате изменения числа витков индуктора.

В качестве оснастки использовали ручной пресс. Стержневой элемент зажимается цанговым зажимом, с помощью которого выполняется базирование стержня относительно плоской детали.

Анализ предложенного метода. На устройство для ударной конденсаторной сварки стержневых деталей с плоским основанием получен патент № 2007130908/22 (^5) [4]. Принципиальная схема ударной конденсаторной сварки с магнитно-импульсным приводом приведена на рис.2.

Рис.2. Принципиальная схема УКС с МИП: 1 — генератор импульсных токов (ГИТ): Тр — трансформатор; В — выпрямитель; С — батарея конденсаторов; Ку — коммутирующее устройство; 2 — плоский индуктор; 3 — толкатель; 4 — стержневая деталь; 5 — плоская деталь; Н — магнитный поток; Fк — ковочное усилие; Рм — магнитное давление; 1и — ток индуцированный; 1р — ток разряда; 5п — скорость перемещения

Сущность процесса заключается в следующем [5]. Стержневую деталь 4 приводят в контакт с плоской деталью 5 и включают последовательно в цепь с плоским индуктором 2 и генератором импульсных токов 1, что позволяет синхронизировать процесс протекания тока и силового воздействия в зоне соединения.

В процессе разряда батареи конденсаторов С по виткам индуктора 2 протекает импульс тока Ip, переменный магнитный поток H которого обусловливает возникновение индуцированных токов 1и в толкателе 3. В то же время взаимодействие магнитного поля H индуктора 2 с током 1и в толкателе 3 приводит к возникновению магнитного давления Рм, которое воздействует на толкатель, прижимающий стержневую деталь к корпусной.

Протекающий в зоне соединения деталей импульс тока взрывообразно испаряет микровыступ, дуговой промежуток заполняется парами металла, которые создают естественную защиту сварочной ванны от окружающей среды. В это же время под действием газодинамических сил осуществляется поверхностный выплеск оплавленного слоя деталей вместе с загрязнениями, включая оксидные пленки. Ковочное усилие, передаваемое стержневой деталью, завершает этот процесс. Очищенные поверхности совместно деформируются: происходит образование Т-образного соединения в твердой фазе, а жидкая фаза перемещается в галтельную зону соединения.

Результаты исследований. Производили сварку стержней диаметром 10мм с плоскими листами толщиной 0,5^2,0 мм из меди Ml, сплавов Л63 и АМг6.

Выявлены энергетические параметры [6], влияющие на качество сварного соединения при ударной конденсаторной сварке: ёмкость накопительного блока C; рабочее напряжение ир; индуктивность рабочего инструмента Ln, определяемая числом витков индуктора N. Эти параметры процесса и оборудования полностью определяют энергию W и длительность воздействия на свариваемые детали W

Для облегчения процесса возбуждения дуги на торце стержневого элемента предварительно был изготовлен цилиндрический микровыступ. Размеры выступа (de — диаметр и /в — длина) существенно влияют на ход процесса сварки и зависят от диаметра Дст) привариваемого стержня. Длина выступа определяет дуговой промежуток, и, следовательно, длительность взрывообразного испарения микровыступа. При малой длине микровыступа тепловыделение на свариваемых деталях недостаточно, при большой длине он не успевает полностью испариться, и прочность сварного соединения снижается вследствие уменьшения фактической площади контакта свариваемых деталей. Последнее объясняется тем, что на начальной стадии взрывообразно испаряется лишь небольшая часть выступа, остальной же объём металла микровыступа расплавляется во время горения дуги. При этом расходуется большая часть энергии, а её остатка должно хватить для оплавления торца шпильки. В некоторых экспериментах после механических испытаний наблюдалось даже неполное расплавление выступа.

В таблице представлены режимы сварки и прочностные характеристики образцов из сплава Л63. Диаметр стержня Дст=10мм, толщина плоского листа 5=0,8 мм, диаметр выступа/длина выступа dв//в=1,3/1,5мм, рабочее напряжение ир=2000В.

Режимы сварки и прочностные характеристики образцов из сплава Л63

Номер образца Ёмкость накопителя С, мкФ Энергия воздействия М Дж Число витков N Усилие отрыва Р, Н Предел прочности сварного соединения ав, Н/мм2

1 1800 3600 6 1200 15,3

2 2100 4200 6 1600 20,4

3 2400 4800 6 2000 25,5

4 1800 3600 7 1380 17,6

5 2100 4200 7 1920 24,4

6 2400 4800 7 2360 30,0

7 1800 3600 8 670 8,50

8 2100 4200 8 750 9,50

9 2400 4800 8 950 12,1

Из таблицы видно, что наиболее рациональные режимы сварки соответствуют образцу № 6.

Методы и результаты испытаний. Прочность сварных соединений оценивали на отрыв, зону сварного соединения исследовали металлографическим анализом.

При испытаниях на отрыв разрушение образцов происходило по основному металлу. Это свидетельствует о том, что прочность сварного соединения не ниже, чем у основного металла (листа). На рис.3 представлен внешний вид сварных соединений после испытания на отрыв.

Рис.3. Внешний вид сварных соединений после испытания на отрыв, х1

Проведенные металлографические исследования зоны соединения не выявили образования общих зёрен. Микроструктурный анализ показал, что зона соединения характерна для сварки в твёрдой фазе известными импульсными методами. Имеется чёткая линия границы раздела-зона «схватывания», аналогично сварке взрывом и магнитно-импульсной сварке [7].

На рис.4 изображена зона сварных соединений медного сплава М1 со сплавами Л63 и АМг6.

М1+Л63 МІ+АМгб

Рис.4. Микроструктура зон сварных соединений, полученных УКС, х485

Выводы. Предложен принципиально новый способ импульсной сварки с использованием магнитного привода в качестве фактора, создающего ковочное давление. Ударная конденсаторная сварка с магнитноимпульсным приводом позволяет осуществлять синхронный разогрев и интенсивную деформацию соединяемых поверхностей в зоне сварки, что позволяет соединять крепежные стержневые элементы с корпусными из цветных металлов и их сплавов.

Данный способ сварки относится к разновидностям контактной конденсаторной сварки, характеризуемой большими значениями сварочного тока 1^100 кА в импульсе, ковочным усилием 600^1950 кгм/с2, малым временем его протекания 20^200 мкс.

Библиографический список

1. Лукьянов В.Ф. Производство сварных конструкций: учеб. пособие / В.Ф. Лукьянов, Ю.Г. Людмирский, В.Я. Харченко. — Ростов н/Д: Издательский центр ДГТУ, 2006. — 334 с.

2. Калеко Д.М. Ударная конденсаторная сварка / Д.М. Калеко, В.Э.Моравский, Н.А. Чвертко. — Киев: Наукова думка, 1984. — 200с.

3. Автоматизированная установка для магнитно-импульсной сварки / Е. Л. Стрижаков, Н. А. Хахин, М. Ю. Бацемакин и др. // Автоматическая сварка. — 2004. — № 2 (610). — С. 53-55.

4. Пат. 70839 Российская Федерация, МПК7 В23К 20/06. Устройство для ударной конденсаторной сварки стержневых деталей с плоским основанием / С.В. Нескоромный Е. Л. Стрижаков. — № 2007130908/22; заявл. 13.08.07; опубл. 20.02.2008, Бюл. № 5. — 6 с.

5. Конденсаторная сварка с динамическим приводом / С.В.Неско-ромный, Р.В. Меркулов, А.В. Сальник // Сварка и диагностика. — 2008. -№3. — С.15-16.

6. Белый И.В. Справочник по магнитно-импульсной обработке металлов / И.В. Белый, С.М. Фертик, Л.Т. Хименко. — Харьков: Вища школа, 1977. — 168 с.

7. Каракозов Э.С. Соединение металлов в твердой фазе / Э.С.Каракозов. — М.: Металлургия, 1976. — 264 с.

Материал поступил в редакцию 26.01.09.

S.V. NESCOROMNIY

WELDED CONNECTION OF ROD PARTS WITH BODY PARTS BY ELECTRO PERCUSSIVE WELDING.

The welded joints of the type of rod parts and body part are applied in machine-building and building.

To get such joints for nonferrous metals and alloys by arc welding is extremely difficult.

For these purposes especially for welding large sized parts it would be advisable to use electro percussive welding with magnetic pulsed drive it combines thermal and forced influence on welded parts due to the condenser batteries charges on working tool inductor.

НЕСКОРОМНЫЙ Станислав Валерьевич (р.1981), ведущий программист, ассистент кафедры »Машины и автоматизация сварочного производства» ДГТУ. Окончил ДГТУ (2005).

Занимается исследованиями в области импульсных методов сварки цветных металлов и их сплавов.

Имеет 12 публикаций.

e-mail: [email protected]

cyberleninka.ru

Простота и элегантность конденсаторной сварки

Конденсаторная сварка является тонким и аккуратным процессом. С ее помощью быстро и эффективно соединяют детали толщиной от 0,005 мм (!) до 1,0 мм разнообразной формы, применяемые в радиоэлектронной промышленности, автомобилестроении. Конденсаторная сварка незаменима при изготовлении часовых механизмов, оптических приборов, соединений специализированного крепежа и листовых материалов малой толщины.

Принцип построения сварочного процесса

Конденсаторная сварка является одной из разновидностей данных технологий, использующих запасенную энергию. Для технической реализации использования запасенной энергии необходимо наличие накопителя энергии, который бы накапливал и хранил энергию, а при необходимости импульсно выдавал ее для сварочных работ. В зависимости от вида энергии и способа ее накопления в настоящее время выделяют следующие виды сварочных процессов, использующих запасенную энергию:

- Аккумуляторная сварка, использующая аккумуляторные батареи;

- Инерционная, использующая энергию вращающихся элементов генераторов;

- Электромагнитная, накапливающая энергию магнитного поля, создаваемого трансформатором;

- Конденсаторная, использующая, накопленную в конденсаторной батарее.

Пока до практического применения в виде серийно производимого оборудования доведена только технология конденсаторной сварки, зато она с лихвой окупает невостребованные возможности трех других технологий. Для протекания конденсаторной сварки используется выпрямитель, являющийся источником постоянного напряжения. Выпрямитель заряжает конденсаторные батареи, затем накопленная энергия в процессе их разряда преобразуется в тепловую энергию, достаточную для образования неразъемного соединения заготовок.

Поскольку тепловая энергия выделяется при контакте между заготовками, когда по ним протекает электроток, конденсаторную сварку относят к разновидностям контактной. Соответственно, она способна обеспечить выполнение всех способов контактной сварки, описанных в ГОСТ 15878-79 «Контактная сварка. Соединения сварные. Конструктивные элементы и размеры»:

Поскольку тепловая энергия выделяется при контакте между заготовками, когда по ним протекает электроток, конденсаторную сварку относят к разновидностям контактной. Соответственно, она способна обеспечить выполнение всех способов контактной сварки, описанных в ГОСТ 15878-79 «Контактная сварка. Соединения сварные. Конструктивные элементы и размеры»:

- Точечную сварку;

- Шовную;

- Стыковую.

Основные преимущества

К ним можно отнести следующие факторы:

- Небольшую потребляемую мощность, не превышающую диапазон от 0,2 до 2,0 кВА;

- Малое время протекания электротока (от 0,0001 до 0,001 с) при достаточно большой плотности тока;

- Точную дозировку энергии благодаря возможности изменять емкость конденсаторов и зарядного напряжения;

- Все эти преимущества сводятся к основному достоинству – возможности сваривать сверхтонкие материалы толщиной даже в несколько микрон.

Типы конденсаторной сварки

По механизму протекания процесса разрядки конденсаторной батареи выделены два основных типа конденсаторной сварки:

- Бестрансформаторная, с разрядкой непосредственно на заготовки под соединение;

- Трансформаторная, при которой разряд конденсаторов приходится на первичную обмотку трансформатора.

Возможность работы от обычной электросети и простота технического воплощения схемы конденсаторной сварки своими руками используется домашними умельцами при создании самодельных небольших маломощных сварочных аппаратов для соединения болтов, шпилек и других деталей.

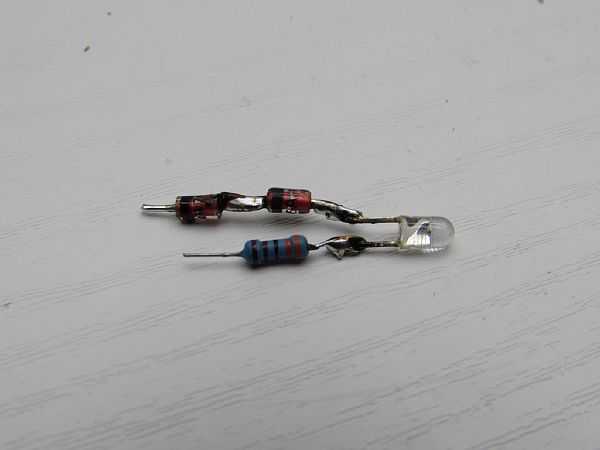

Покажем схематично оба варианта:

Поз. 1 – пружина и поз. 2 – защелка служат для обеспечения механического контакта соединяемых заготовок;

Поз. 3 и 4 – соединяемые заготовки.

Обозначение С указывает на конденсатор, В – на выпрямитель, Т – на трансформатор.

- На рисунке (а) изображена бестрансформаторная конденсаторная сварка с разрядом на изделие. В момент соударения заготовок поз. 3 и поз. 4 конденсатор разряжается, ток разряда оплавляет торцы металлических заготовок, заготовки свариваются под усилием прижатия. Такой способ получил название ударно-конденсаторной сварки, поскольку при освобождении защелки поз. 2 действие пружины поз. 1 является ударным, способствующим активно-ударному передвижению заготовок по отношению друг к другу

- На рис. (б) показано соединение для трансформаторной сварки. Здесь разрядка конденсатора происходит на первичную обмотку трансформатора, а во вторичной цепи трансформатора размещены заранее сжатые между электродами металлические заготовки.

Аппарат конденсаторной сварки, работающий по схеме прямой разрядки конденсаторов, используется для стыковых соединений проволок и стержней из разнородных материалов типа никеля с вольфрамом и т.д. Способ второго варианта (б) эффективен для шовных или точечных процессов.

Применение конденсаторной сварки

Благодаря возможности автоматизации и роботизации сварочного процесса конденсаторная сварка популярна в областях производства, выпускающего крупносерийные партии небольших по размерам изделий. Ей исполняют приварной крепеж, когда поверхности шляпки крепежа привариваются в специально размеченных местах на листовых заготовках.

Разработаны специальные пистолеты для приварки крепежа.

В бытовом применении конденсаторная сварка своими руками служит для соединения небольших деталей из различных материалов неодинаковых размеров. Прекрасные результаты получаются при сварке медных и алюминиевых деталей.

Для сварки с применением самодельных устройств конденсаторной сварки не рекомендуется превышать толщину листов более 1,5 мм. Предпочтительнее использовать самодельные сварочники для присоединения проволоки к массивным конструкциям из любых материалов.

stroitel5.ru

Способ ударной конденсаторной сварки

Способ относится к дуговой сварке, в частности к ударной конденсаторной сварке и может быть использован в различных отраслях промышленности для приварки шпилек и стержней диаметром от 2 до 10 мм к листам и другим деталям. Цель изобретения — повышение КПД процесса и качества сварки. При сварке шпильки с листом зажигают дугу, питаемую зарядным током блока конденсаторов, с помощью которой осуществляют подогрев деталей. Затем разводят детали. Сварку производят разрядным током. Подогревающий ток имеет экспоненциальную форму и одинаковую полярность с разрядным током. Подогрев деталей дугой, питаемой зарядным током экспоненциальной формы, имеющим одинаковую полярность с разрядным током, позволяет исключить прерывание сварочного цикла, обеспечить оптимальные условия подогрева сварного соединения. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

119) (11)

A (51)5 В 23 К 11/26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Н A BTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4087987/31-27 (22) 09.07 ° 86 (46) 07.03.90. Бюл. Р 9 (71) Институт электросварки им. Е. О. Патона АН УССР (72) 10. С. Алпатьев, Д. N. Калеко, Г. Ф. Колесник, А. Г. Скирта и Н. А. Чвертко (53) 621.791 ° 75(088.8) .(56) Авторское свидетельство СССР

173355, кл. В 23 К 11/26, 1963. (54) СПОСОБ УДАРНОЙ КОНДЕНСАТОРНОЙ

СВАРКИ (57) Способ относится к дуговой сварке, в частности к ударной конденсаторной сварке и может быть использован в различных отраслях промышленности для приварки шпилек и стержней

Изобретение относится к области; дуговой сварки, в частности к ударной конденсаторной сварке, и может быть использовано при производстве сварных конструкций в машиностроении, судостроении, приборостроении, строительстве, а также в других отраслях промышленности для приварки шпилей и стержней диаметром 2 — 10 мм к листам и другим деталям.

Целью изобретения является повьппение КПД процесса и качества сварки.

На фиг. 1 показана циклограмма предложенного способа; на фиг. 2— форма подогреваемого тока; на фиг. 3— изменение напряжения на сварочных конденсаторах; на фиг. 4 — блок-схе2 диаметром от 2 до 10 мм к листам и другим деталям. Цель изобретения— повышение КПД процесса и качества сварки. При сварке шпильки с листом зажигают дугу, питаемую зарядным током блока конденсаторов, с помощью которой осуществляют подогрев дета-лей. Затем разводят детали. Сварку производят разрядным током. Подогревающий ток имеет экспоненциальную форму и одинаковую полярность с разрядным током. Подогрев деталей дугой, питаемой зарядным током экспоненциальной формы, имеющим одинаковую полярность с разрядным током, позволяет исключить прерывание сварочного цикла, обеспечить оптимальные условия

Щ подогрева сварного соединения. 4 ил. ма устройства, реализующего предло» женный способ.

Способ осуществляют следующим образом.

Шпильку 1, находящуюся в подвижном зажиме 2 сварочного устройства, опускают до контакта с деталью 3 с помощью пружины 4. После нажатия кнопки

«Пуск» 5 с блока 6 управления подается сигнал на зарядный ключ 7 для включения тока заряда конденсаторов . Ф и на электромагнит 8 сварочного уст- . 1 ройства. При этом шпилька через непродолжительное время, связанное с инерционностью механизма взвода, отводится от изделия и зажигается дуга, через которую течет зарядный ток свароч1547997 ных конденсаторов (фиг. 2). В момент t времени зажигания устойчивой дуги с блока управления поступает сиг-! нал на коммутируемые резисторы 9 проЪ

5 исходит изменение величины зарядного резистора и начинает течь ток величипой ig (фиг. 2). В момент времени t„+

+ t, где t — продолжительность зарядки сварочных конденсаторов, с бло- Ig ка управления поступает сигнал выключения электромагнита 8 и включения инвертирующего разрядного ключа 10. (При этом начинается разряд сварочных конденсаторов Il на дугу, горящую между шпилькой I и деталью 3 и оплавляюшую свариваемые поверхности.

Ипилька 1 под действием пружины 4 осадки перемешается к детали 3 до за, мыкания дугового промежутка. При этом 20 ! отмечается скачок величины тока (фиг. 2) . Начинается осадка деталей, которая завершается их соединением.

Пример. Сваривалась на установке К-7471 шпилька диаметром 8 мм из стали 35 с листом толщиной 3 MM из стали Ст.3. Торец шпильки выполнен конусным с углом при вершине 174

Напряжение на дуге 24В. Максимальная амплитуда зарядного тока 200А. Емкость сварочных конденсаторов О,1 Ф.

Напряжение источника 300В. Испытания

,на разрыв показали высокую прочность ,сварного соединения, Разрывное усилие составило более 10 кН.

Подогрев деталей дугой, питаемой зарядным током экспоненциальной формы, имевшим одинаковую полярность с разрядным током, позволяет исключить прерывание сварочного цикла, создает оптимальные условия подогрева сварного соединения, что обеспечивает по сравнению с известными способами следующие преимущества: возможность сварки деталей из стали со средним содержанием углерода с высоким качеством сварного соединения; повышение эффективного КПД и, как следствие, уменьшение веса и увеличение производительности сварочных установок; возможность приварки шпилек с антикоррозионным, электропроводяшим покрытием вследствие удаления последнего дугой, горящей при зарядке конденсаторов.

Формула и з о б р е т е н и я

Способ ударной конденсаторной сварки, при котором зажигают дугу, разводят детали, подогревают их дугой, питаемой зарядным током конденсаторов в течение времени зарядки, и сваривают разрядным током, о т л ич а ю ш и и с я тем, что, с целью повышения КПД и качества сварки, подогрев деталей производят зарядным током экспоненциальной формы, имеющим одинаковую полярность с разрядным током, 1547997

Составитель Г. Тютченкова

Редактор О. Юрковецкая Техред Л.Олийнык Корректор Т. Малец

Заказ 102 Тираж 647 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно †издательск комбинат «Патент», r. Ужгород, ул. Гагарина, 101

findpatent.ru

4.3.5. Конденсаторная сварка

Конденсаторная сварка — это разновидность точечной или шовной контактной сварки, при которой энергия для сварочного нагрева накапливается в конденсаторе и затем отдается в сварочную цепь в виде кратковременного импульса.Принципиальная схема конденсаторной машины малой мощности показана на рис. 4.31.

Т

Рис. 4.31. Электрическая схема конденсаторной машины для контактной сварки

ок из сети через повышающий трансформаторТ1и выпрямительВзаряжает батарею конденсаторовС, а затем переключателемП конденсаторы через понижающий трансформатор Т2разряжаются на электроды или ролики машины.Импульс сварочного тока очень короткий — сотые доли миллисекунды. Выделившееся за время импульса тепло не успевает отводиться за счет теплопроводности на значительную глубину. Поэтому на конденсаторных машинах целесообразно сваривать только тонкие материалы (до 1 … 2 мм). На них легко приваривать тонкий материал к массивному изделию. Для толщин менее 0,1 мм конденсаторная сварка нередко незаменима. Кратковременность сварки сводит к минимуму нагрев изделия, его деформацию и ширину зоны термического влияния. Поэтому она применима для соединения множества материалов — алюминия, меди, никеля и сплавов на их основах, сталей, вольфрама, молибдена, серебра, платины и др.

Относительно длительное накопление энергии в конденсаторах позволяет резко снизить установленную мощность машины. При толщине свариваемого металла до 1 мм установленная мощностьконденсаторной машины в 50 … 1000 раз меньше, чем обычной точечной, и может составлять всего 0,5 … 0,7 кВА. С увеличением толщины разница в мощностях конденсаторной и обычной машин уменьшается, а сварка на обычной контактной машине становится более надежной. Как правило, применение конденсаторной сварки для толщин более 2 мм нерационально.

Электрический режим конденсаторной сварки легко регулировать в широких пределах изменением энергии, амплитуды и длительности импульса. Энергию импульса меняют переключением числа включенных конденсаторов и ступеней сварочного трансформатора,

Процесс конденсаторной сварки может быть автоматизирован. Серийные конденсаторные точечные машины позволяют выполнять 30 … 60 точек/мин. Поэтому конденсаторная сварка получила широкое распространение в приборостроении и электронике, где она заменяет пайку, вальцовку и другие процессы.

Достоинства конденсаторной сварки следующие:

легкая автоматизация процесса;

минимальный нагрев изделия и как следствие его деформация и ширина зоны термического влияния;

простота регулирования электрического режима;

экономичность.

Недостатком этого типа сварки можно считать ограничение области ее применения только сваркой материалов толщиной до 2 мм.

4.3.6. Специальные виды сварки давлением

Холодная сварка. Это сварка давлением при комнатной температуре. Наиболее распространены точечная и стыковая холодная сварка. Точечной сваркой сваривают внахлестку листы толщиной 0,2 … 15 мм, сжимая их круглыми или прямоугольными пуансонами. Для получения сварной точки пуансон вдавливают на глубину 0,7 … 0,9 толщины свариваемых деталей. Таким способом можно сваривать только пластичные материалы — алюминий, никель, медь, технически чистое железо, свинец и некоторые другие, Давление, необходимое для сварки, составляет для меди 2000 МПа, а для отожженного алюминия 300 … 600 МПа.

Стыковую холодную сварку осуществляют непосредственным сдавливанием между собой свариваемых изделий, закрепленных в зажимах. Таким способом можно сваривать медь, алюминий, никель, свинец, а также алюминий с медью, сталью, никелем, свинец с железом и др. Алюминиевые и медные провода сечением 2,5 … 4 мм2можно сваривать ручными клещами. Сечения до 1500 мм2сваривают на специальных стационарных машинах.

Существенно расширяет возможности холодной сварки применение сжатия соединяемых деталей с одновременным смещением их вдоль соединяемых поверхностей. Такие процессы называют сваркой сдвигом. Промышленное применение получил один из таких процессов —клинопрессовая сваркаи ее модификации. Этим способом успешно соединяют разнородные материалы (например, алюминий со сталью). Для этого в алюминиевую втулку запрессовывают стальную деталь с конической поверхностью — конусность порядка 10° (можно и наоборот — напрессовывать сталь на алюминий). При этом получается соединение, равнопрочное с основным металлом, т. е. разрушающееся по алюминию. Такой процесс использовали, в частности, для изготовления алюмо-стальных трубчатых переходников. Алюминиевый хвостовик такого переходника приваривали к алюминиевой трубе в заводских условиях, а при монтаже алюминиевых труб с переходниками на концах сваривали сталь со сталью.

Достоинствами холодной сварки являются:

малые энергозатраты при выполнении сварного соединения;

высокая производительность, определяемая только быстродействием пресса;

отсутствие нагрева места соединения и вследствие этого неизменность свойств металла;

легко автоматизируется;

хорошее качество сварного шва.

Недостатки:

способ эффективен в основном для пластичных металлов;

возможность появления трещин при больших удельных нагрузках.

Диффузионная сварка. Диффузионная сварка — это способ сварки давлением в вакууме. Свариваемые детали сжимают, нагревают в вакууме до температуры, не превышающей 0,7 … 0,8 температуры плавления, и длительно выдерживают. Длительная выдержка при нагреве и сжатии способствует протеканию процессов диффузии в металле и позволяет получать соединения при небольшой пластической деформации. В большинстве случаев деформируются только микровыступы на соединяемых поверхностях и изменение размеров узла в целом ничтожно мало. Диффузионную сварку можно осуществлять не только в вакууме, но и в защитных газах — гелии, аргоне, водороде.

Этим способом можно соединять практически любые металлы, а также металлы с полупроводниками и другими неметаллическими материалами (например, медь с сапфиром). Диффузионную сварку широко применяют в электронной промышленности (сварка металлических выводов с полупроводниками, сварка магнитов и др.). Имеется опыт применения ее для изготовления деталей сложной формы в машиностроении.

Достоинства метода:

позволяет соединять практически все металлы как однородном, так и разнородном сочетаниях, а так же металлы с неметаллами;

ничтожно малая деформация вследствие чего линейные размеры изделия практически не изменяются;

возможность получения сварного соединения при относительно низких температурах.

К недостаткам можно отнести тот факт, что процесс реализуется в вакууме или в атмосфере инертных газов, а значит, требует дорогостоящего оборудования (камеры, вакуум-насоса или баллонов с инертным газом), габаритные размеры изделия ограничены размерами камеры, кроме этого способ обладает малой производительностью.

Сварка трением. Сварка трением — это способ сварки давлением с нагревом, при котором свариваемые поверхности нагревают трением одна о другую. В простейшем случае сварку трением встык осуществляют, вращая одну деталь, когда другая неподвижна, и сжимая их осевым усилием. Трущиеся поверхности разогреваются, трение способствует разрушению оксидных пленок на них. Затем вращение прекращают, продолжая сжатие, и совместная пластическая деформация приводит к образованию соединения, как при стыковой контактной сварке. Можно вращать не одну деталь, а обе — в разных направлениях, можно использовать неподвижные или вращающиеся вставки между свариваемыми деталями. Осевое усилие в процессе сварки может оставаться неизменным, а может и меняться. Часто в конце процесса прикладывают увеличенное «ковочное» усилие.

Основные достоинства сварки трением:

простота способа;

малая энергоемкость;

стабильность качества соединений;

высокая производительность;

возможность сварки разнородных металлов, а также металлов с керамикой.

Недостатком является ограниченность номенклатуры свариваемых изделий.

Для сварки трением выпускают специальные машины. Диапазон свариваемых сечений 30 … 8000 мм2. Наиболее широко сварку трением используют в крупносерийном и массовом производстве (например, при изготовлении сверл, калибров, клапанов двигателей и т. п.), когда одна часть детали делается из дорогой легированной стали, другая — из дешевой углеродистой.

Сварка взрывом. Сварка взрывом — это особый вид сварки давлением. Соединение образуется при соударении двух свариваемых деталей (пластин) под действием ударной волны. Одну из пластин (неподвижную) укладывают на твердое массивное основание, вторую (метаемую) располагают под углом 3° …10° к поверхности первой при расстоянии 2 … 3 мм в вершине угла. На метаемую пластину накладывают равномерным слоем взрывчатое вещество и около вершины угла устанавливают электродетонатор. При взрыве детонатора развивается давлением 10 … 20 ГПа, сообщающее метаемой пластине скорость более 1000 м/с. Соударение метаемой пластины с неподвижной сопровождается местной пластической деформацией и нагревом металла. При этом пластины очищаются и свариваются, обычно с образованием волнистой границы между свариваемыми деталями.

Соединение при сварке взрывом, в отличие от всех других способов сварки, образуется практически мгновенно — за микросекунды. Благодаря этому взрывом можно сваривать разнородные металлы, которые не свариваются другими способами из-за образования хрупких интерметаллических соединений. Взрывом можно сваривать и небольшие, и крупногабаритные изделия.

Способ применяют для получения биметаллических заготовок и деталей (например, плакирование коррозионно-стойкой сталью лопастей гидротурбин), а также для сварки различных деталей.

Таким образом, достоинства сварки взрывом следующие:

возможность соединения металлов в любых сочетаниях;

получение шва со свойствами, превышающими свойства основного металла;

широкая номенклатура получаемых изделий.

Недостатком способа является необходимость работы с взрывчатыми веществами, а значит наличие специального полигона и повышенные требования к технике безопасности.

studfiles.net

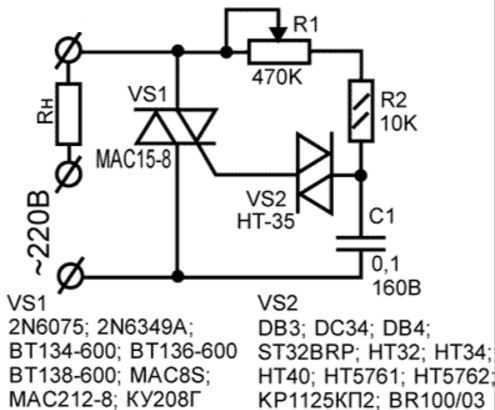

Принципиальная схема сварочного аппарата конденсаторного типа

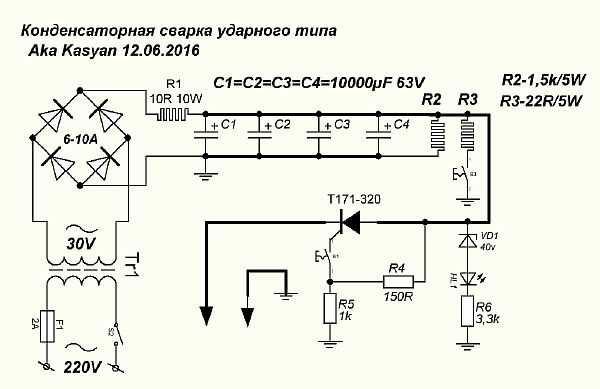

Иногда, делая те или иные проекты с применением литиевых аккумуляторов, зрители часто критикуют, что литиевые батарейки нельзя паять. Контактная сварка – вещь нужная и в ходе этого ролика реализуем очередной интересный проект, а точнее соберем сварочный аппарат для контактной сварки конденсаторного типа. Ролик, скорее всего, будет изложен в трех частях. В первой части подробно показан принцип работы электрической схемы, основные параметры и подбор компонентов. Во второй части займемся монтажом и тестом. Ответы на многие вопросы именно в ролике.

В чем особенность конденсаторной сварки?

На самом деле есть очень много вариантов построения таких аппаратов, но остановимся на самом простом и безотказном. Это бестрансформаторная или ударная контактная сварка. Трансформатор в нашей схеме все же есть, он только для зарядки конденсаторов. Но есть сварочный аппарат, где емкость конденсаторов разряжается на место сварки не напрямую, а через разделительный трансформатор. Такие аппараты называют трансформаторными. В отличие от обычных аппаратов контактной сварки, в которых процесс происходит нагреванием двух металлов, конденсаторная сварка не нагревает деталь из-за очень кратковременного процесса сварки, это особенно хорошо для пайки аккумуляторов.

Принцип работы сварочного аппарата

Напряжение сетевого трансформатора выпрямляется двух полупериодным выпрямителем и заряжает электролитический конденсатор большой емкости. Целесообразно использовать батарею из параллельно соединенных конденсаторов одинакового напряжения и емкости. Емкости могут отличаться, важно чтобы конденсатры имели одинаковое расчетное напряжение.

В момент сварки вся емкость конденсаторов разряжается на определенные точки, куда подключаются токосъемные контакты. В качестве этих контактов иногда могут быть использованы сами детали, которые нужно сварить вместе. Моментальный разряд емкости мощных конденсаторов вызыывает огромный скачок тока. Процесс очень кратковременный, но токи могут доходить до десятков тысяч ампер в зависимости от емкости и напряжения конденсаторной батареи. Кратковременные разряд такой емкости приводит к моментальному плавлению металла под электродами.

Более подробно рассмотрим систему

Напряжение было выбрано в районе 40 вольт. Оно полностью безопасно для человека, хотя все зависит от организма. Для некоторых ощутимо даже 12 вольт, но во всяком случае 40 вольт не смертельно. Поскольку аппарат планировался с питанием от бытовой сети, нужно использовать понижающий трансформатор для зарядки конденсаторов. В представленном случае под рукой оказался трансформатор, который на вторичных обмотках может выдавать около 30 вольт при токе 1,5 А. Как раз отлично подходит для наших целей и после выпрямителя напряжение на конденсатора будет порядка 40 Вольт. из-за нестабилизированного источника это напряжение может отклоняться в ту или иную сторону в зависимости от напряжения в сети. В принципе подойдет любой трансформатор мощностью свыше 50 ватт, который обеспечивает на выходе нужное напряжение. От тока вторичной обмотки будет зависеть время зарядки конденсатора.

Ддля ограничения тока заряда конденсаторов использован 10-ватный резистор проволочного типа с сопротивлением 10-15 ом. Если же не ограничивать ток заряда, то система будет потреблять колоссальные токи, вследствие чего может сгореть диодный мост. В аппарате предусмотрен тиристорный замыкатель и при нажатии слаботочной кнопки сработает мощный тиристор, который разрядит всю емкости конденсаторов. Иными словами происходит короткое замыкание.

Далее смотрите на видео с 5:32

Для труб из полипропилена есть своя модель аппарата.

Перед началом ролика его автор Ака Касьян рекомендует отличный инструмент для людей, которые занимаются ремонтом цифровой техники. Новый 2016 HDMI микроскоп Andonstar с отличными параметрами и возможностью передачи данных через HDMI порт. Микроскоп получил эксклюзивный пылезащищенный объектив с возможности максимально точной фокусировки Full HD разрешение и отличный процессорного Новотек 96650 и это далеко не все. Микроскоп дополнен мощной подсветкой и отличной металлической стойкой. Имеется слот для карт памяти до 32 гигабайт. Возможна также передача данных по USB. Запись видео в реальном времени и куча всевозможных настроек. Присутствует также русский язык. Одним словом отличный товар, хотя и не из дешевых, но понимающий человек оценит по достоинству. Если денег не жаль, действительно отличный продукт. Очень качественная картинка без шумов. Куплен в этом китайском магазине.

izobreteniya.net