Сварка нержавейки (нержавеющей стали) штучным электродом с применением инвертора (РДС метод)

0

На сумму: 0 р.

Нержавеющая сталь уже более ста лет исправно служит человечеству, застрагивая все сферы жизни каждого из нас. Из этого материала создают болты, крепежи, баки, арматуру, консервные банки, инструменты и многое другое. А для того, чтобы изготовить или починить необходимые детали, чаще всего применяется ручная дуговая сварка нержавейки электродом при помощи инвертора. Об особенностях метода, достоинствах и недочетах, а также «сюрпризах», которые могут ожидать новичков, в ходе ММА сварки подробно читайте в нашей статье.

Содержание

- В чем заключается суть метода сварки нержавейки обычным электродом

- Где применяется РДС нержавеющей стали

- Очевидные плюсы и минусы метода РДС нержавейки

- Можно ли сваривать нержавейку электродом в бытовых условиях

- Что нужно для сварки нержавейки методом MMA

- Какие виды металлов можно сваривать с нержавейкой электродом

- Какими электроды использовать для ручной дуговой сварки нержавейки

- Какие модели сварочных инверторов подойдут для сварки нержавейки электродом

- Особенности и полезные советы

- Обработка нержавеющей стали после сварки электродом

Что представляет собой метод сварки нержавеющей стали электродом с применением РДС инвертора?

РДС нержавейки электродом – процесс, при котором расплавляющееся в ходе плавления стержня покрытие электрода создает газошлаковую защиту. Эта корка из шлаков, изолирующая зону дуги и сварочную ванну от окружающего воздуха (кислород, содержащийся в воздухе, стремительно окисляет расплавленный металл и значительно уменьшает качество сварки). Сварное соединение возникает благодаря расплавленному металлу детали и металлу электродного стержня (и металлу из покрытия электрода). В международной практике кратко подобную технологию именуют сваркой ММА (Manual Metal Arc).

Эта корка из шлаков, изолирующая зону дуги и сварочную ванну от окружающего воздуха (кислород, содержащийся в воздухе, стремительно окисляет расплавленный металл и значительно уменьшает качество сварки). Сварное соединение возникает благодаря расплавленному металлу детали и металлу электродного стержня (и металлу из покрытия электрода). В международной практике кратко подобную технологию именуют сваркой ММА (Manual Metal Arc).

Где чаще всего применяется метод РДС сварки?

Применять сварку нержавеющей стали инвертором можно во всех пространственных положениях, но качественные вертикальные швы проложить сможет не каждый опытный сварщик.

- Ручная дуговая сварка покрытыми электродами рационально применяется для коротких швов, в мелкосерийном производстве деталей. На монтаже металлоконструкций использование данной технологии сварки рекомендовано при небольшом объеме работ.

- РДС нержавейки покрытыми электродами нашла применение для осуществления прихваток при сборке конструкций под сварку и при необходимости исправления дефектов на небольших участках шва.

- Подобным методом может производиться и наплавка.

Вывод: Таким образом, ММА сварка чаще применяется при небольших объемах производств и в личных бытовых целях, к методу прибегают для сварки труб, металлоконструкций, емкостей или баков из нержавейки и других изделий на дачах, в гаражах и т. д.

Плюсы и минусы метода

Если сравнивать с другими способами сваривания, такими как сварка ТИГ, сварка в защитных газах плавящимся электродом МИГ/МАГ, сварка под флюсом, ручная сварка нержавейки ММА имеет следующие преимущества:

- оборудование для сварки этим методом является простым, недорогим и по большей части компактным;

- РДС используется для сваривания большинства черных и цветных металлов и различных сплавов практически любой толщины;

- не нужно использовать дополнительную флюсовую или газовую защиту;

- этот способ сварки подходит для труднодоступных областей из-за небольших габаритов отдельных моделей сварочных инверторов;

К недочетам этого метода относятся:

- необходимость избавления от шлака после создания шва;

- по причине того, что сварочный ток постоянно протекает по всей длине электрода, необходимо ограничивать максимально допустимый ток из-за проблемы перегрева электрода и разрушения покрытия;

- медленная скорость сварки.

Вывод: Преимуществ метода не много, но все они заключаются в простоте ММА сварки и ее универсальности, которая делает технологию такой популярной.

Как варить нержавейку инвертором в бытовых условиях и возможно ли это?

Многие интересуются, можно ли варить нержавейку инвертором в домашних условиях, и на что стоит обращать особое внимание.

- Перед тем как приступать к сварке изделий из нержавейки, требуется тщательно обработать и подготовить поверхности к дальнейшей работе. Процесс предварительной обработки является идентичным тому, который проводится с низкоуглеродистыми сталями:

- очищается поверхность изделия от загрязнений,

- кромки и поверхность обрабатываются растворителем (бензином или ацетоном), подобная обработка даст возможность избавиться от жира, наличие которого ведет к ухудшению стабильности дуги,

- свариваемая поверхность обрабатывается средством от налипания брызг.

Отличие состоит в том, что сварной стык должен обладать зазором, способным обеспечить оптимальную усадку.

- Нержавейку сваривают на токе обратной полярности. При осуществлении работ нужно стараться меньше проплавлять шов.

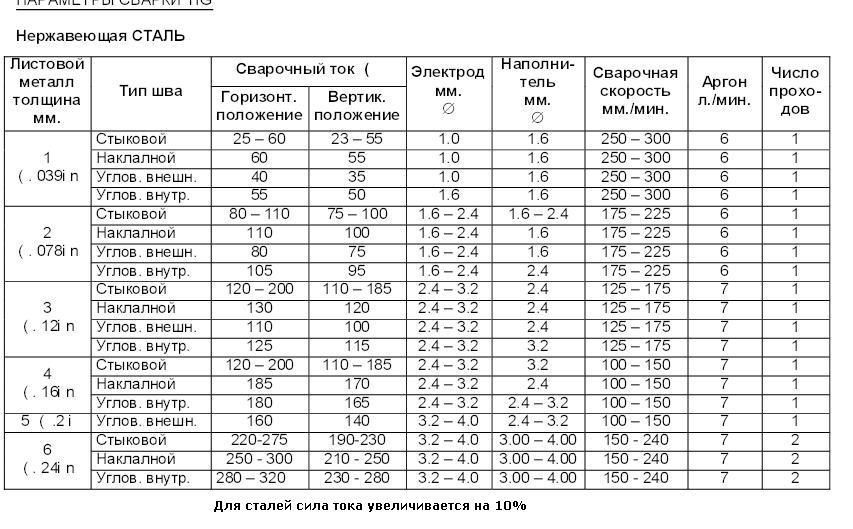

- Большие по диаметру электроды, как правило, не применяются. Необходимость их использования появляется лишь при сварке толстых поверхностей. Подобрать электрод для металлов разных толщин, в том числе и тонколистовой стали, можно, воспользовавшись таблицей 1, представленной ниже. Не правильно выбранный электрод станет причиной плохой герметичности шва, в нем будут образовываться микротрещины, раковины и поры. Они получаются из-за вскипания металла.

- При варке нержавейки ток должен быть на 20% ниже, чем для варки низколегированных сталей. Для инвертора, применяемого в быту и частном строительстве, хватит диапазона 60-160 А. Плавная регулировка даст возможность точнее подобрать ток сварки и улучшить качество шва. Оптимальные значения сварочного тока имеются в таблице 1 и обусловлены толщиной свариваемого материала.

- После образования шва нужно выполнить процедуру охлаждения для сохранения устойчивости высоколегированной стали к воздействию коррозийных процессов.

Охлаждение осуществляется с использованием медных прокладок. В случае с аустенитной сталью возможно охлаждение с использованием воды.

Охлаждение осуществляется с использованием медных прокладок. В случае с аустенитной сталью возможно охлаждение с использованием воды.

Вывод: Таким образом, сварка нержавеющей стали требует от исполнителя определенного опыта и навыков, а также знаний соотношения толщины металла, значений силы тока и диаметра электрода. Сразу рассчитывать новичку на идеальный результат не приходится.

Что нужно для того, чтобы сваривать нержавейку инвертором?

Для самостоятельной сварки нержавейки инвертором вам понадобится следующее:

- сварочный инвертор;

- электроды;

- растворитель;

- стальная щетка;

- защитные средства: маска, перчатки, костюм.

Необходимыми составляющими являются зажимы типа «крокодил» для заземления, электрододержатели, а также силовой и кабель для заземления. Иногда эти компоненты идут сразу в комплекте с инвертором, но чаще всего их приходиться докупать.

Многие спрашивают, какими электродами варить нержавейку. Важным условием для того, чтобы процесс сварки удался, является выбор оптимального соотношения толщины металла и используемого электрода.

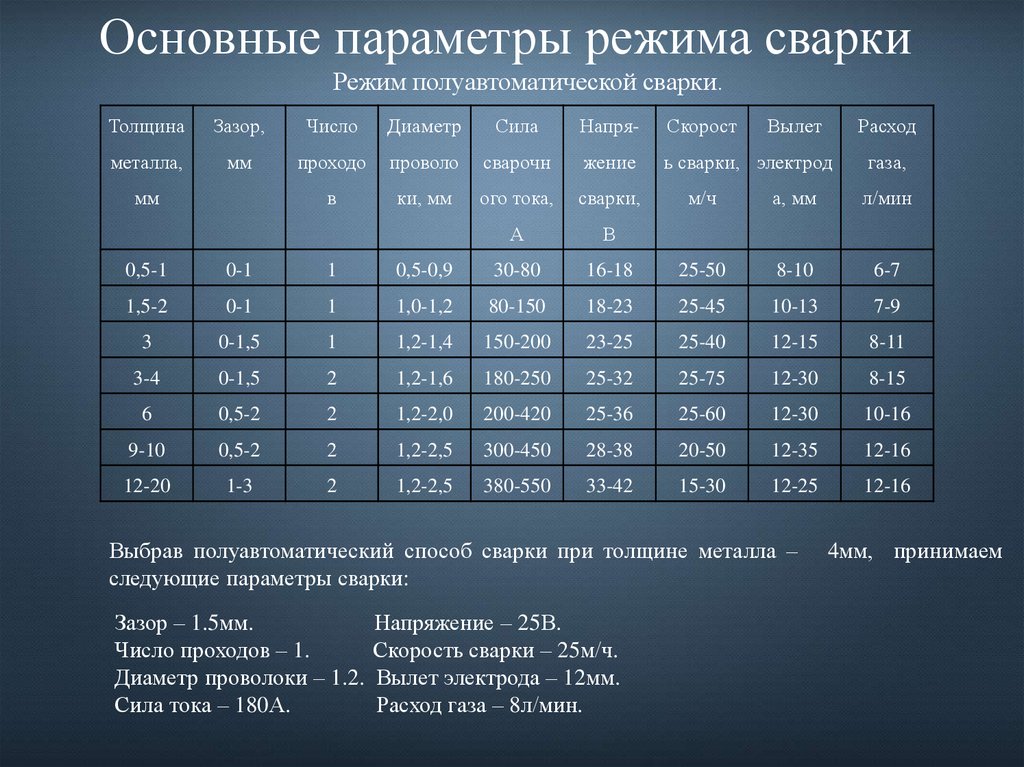

Таблица 1.

| Толщина свариваемого металла, мм | 1-3 | 3-4 | 4-5 | 5-6 | 6-8 | 8-10 | 12-15 | 15-18 |

| Рекомендованные значения сварочного тока, А | 20-60 | 50-90 | 60-100 | 80-120 | 110-150 | 140-180 | 180-220 | 220-260 |

| Диаметр сварочного электрода, мм | 1,0-1,5 | 1,6-2,0 | 2,0-2,4 | 2,5-3,1 | 3,2-3,9 | 4,0-4,9 | 5,0-5,9 | 6,0 и более |

Какие типы металлов (стали) можно сваривать с нержавейкой инвертором и особенности сварки таких металлов?

Ручная дуговая сварка нержавейки инвертором представляет собой универсальный технологический процесс, используемый для сваривания цветных и черных металлов и различных сплавов любой толщины (от 1 мм до 100 мм), но, как правило, диапазон толщин колеблется в границах от 3 до 20 мм.

При определенных условиях работы конструкции, а также при использовании электродов конкретных марок, можно сваривать разные группы нержавеющих сталей: жаропрочные, коррозионно-стойкие и жаростойкие стали. Значения для наиболее часто свариваемой нержавейки — аустенитных сталей представлены в таблице.

Таблица 2.

| Марка стали | Условия работы | Марка электрода | Тип электрода | Содержание α фазы (%) и структура шва | |

| Жаропрочные стали | |||||

|

Х25Н38ВТ ХН75МБТЮ |

Высокая температура | ЭА-981-15 | Э-09Х15Н25М6Г2Ф | Аустенитная | |

|

20Х20Х14С2 20Х25Н20С2 30Х18Н25С2 |

Температуры до 900-1100°С Температура до 1050°С; жаростойкость и жаропрочность | ОЗЛ ОЗЛ-9-1 |

Э-12Х24Н14С2 Э-28Х24Н16Г6 |

3-10 % Аустенитно- карбидная | |

| Коррозионно-стойкие стали | |||||

| 08Х18Н10 | Агрессивные среды; стойкость к межкристаллитной коррозии | ЦЛ-11 | Э-04Х20Н9 | 2,5-7,0 | |

|

12Х18Н10Т 08Х22Н6Т |

Температура до 600оС; жидкие среды; стойкость к межкристаллитной коррозии | Л38М |

Э 07Х20Н9 Э-08Х19Н10Г2Б Э-02Х10Н9Б |

3-5 | |

|

10Х17НИМ2Т 08Х18Н19Б 08Х21Н6М2Т |

Температура до 700 °С; стойкость к межкристаллитной коррозии | СЛ-28 |

Э-08Х19Н10Г2МБ Э-09Х19Н10Г2М2Б |

4-5 | |

| 10Х17Н13МЗТ | Стойкость к межкристаллитной коррозии | НЖ-13 | Э-09Х19НЮГ2М2Б | 4-8 | |

| Жаростойкие стали |

|||||

|

20Х20Х14С2 20Х25Н20С2 30Х18Н25С2 |

Температуры до 900-1100°С Температура до 1050°С; жаростойкость и жаропрочность |

ОЗЛ ОЗЛ-9-1 |

Э-12Х24Н14С2 Э-28Х24Н16Г6 |

3-10 % Аустенитно- карбидная | |

|

Х25Н38ВТ ХН75МБТЮ |

Высокая температура | ЭА-981-15 | Э-09Х15Н25М6Г2Ф | Аустенитная | |

Какие электроды для сварки нержавейки необходимо использовать?

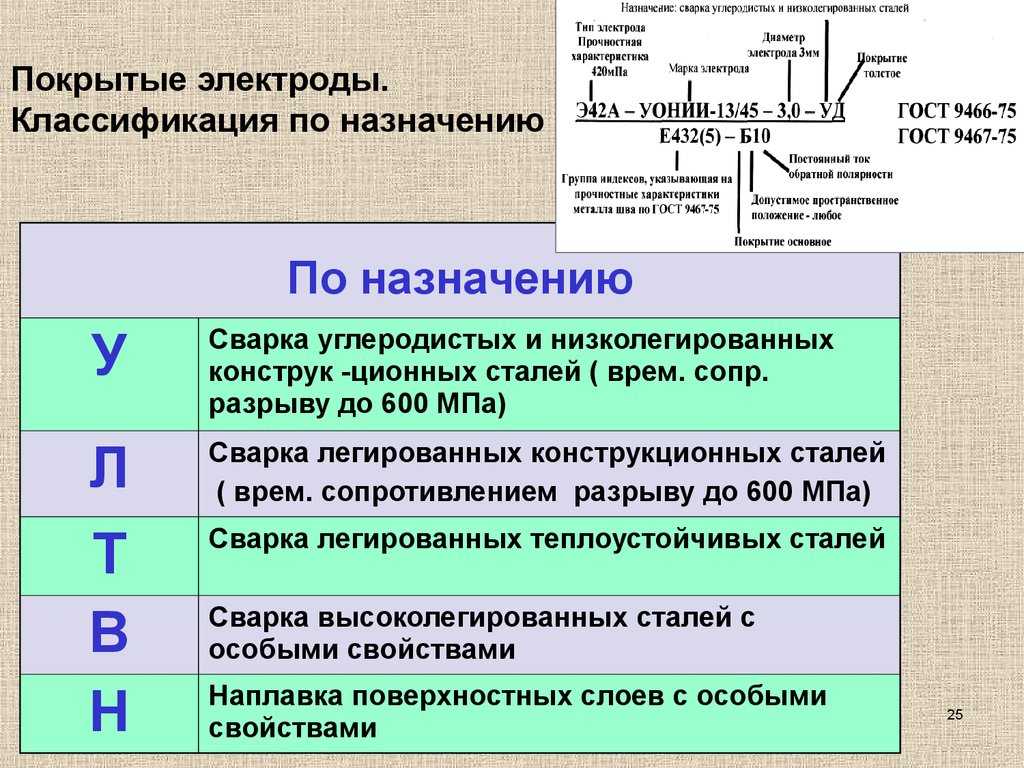

Для ручной дуговой сварки нержавеющей стали различают два основных типа электродов.

- с основным покрытием (СЭЗ ЗИО-8 d4,0, СЭЗ ЦТ-15 d5,0, ESAB FILARC 88S d3,2) которые применяются лишь на постоянном токе на обратной полярности («+» на электроде), где основным покрытием наиболее часто выступают карбонаты кальция и магния;

- с рутиловым покрытием (Lincoln Electric Omnia 46 D3,0, Межгосметиз Omnia 46 d3,0, ESAB OK 46.00 d3,0) в основном из двуокиси титана, которые используются, если требуется сваривать на переменном токе и постоянном токе обратной полярности. Они обеспечивают стабильность горения дуги и уменьшают количество брызг при сварке.

Ответ на вопрос, какими электродами варить нержавейку, зависит от того, какой именно вид стали необходимо сваривать. В таблице 2 приведены оптимальные марки электродов в зависимости от типа и марки свариваемого металла.

Какие модели сварочных аппаратов лучше всего подойдут для сварки нержавейки?

Выбирая инвертор для РДС, необходимо учесть следующие моменты:

- Рабочий диапазон температур (поскольку некоторые модели не способны функционировать при низких температурах в условиях открытого воздуха).

- Мощность и сила сварочного тока агрегата. Для применения в быту достаточно инвертора, который выдает на выходе 180А. Более 200А выдают уже более профессиональные сварочники.

- Возможные отклонения не менее ± 20% напряжения сети от номинального параметра без вреда качеству сварки.

Также важно наличие дополнительных функций, самые популярные из них: Hotstart, Arcforce, Antistick

На нашем сайте представлены современные сварочники известных производителей, успешно зарекомендовавших себя на рынке сварочного оборудования. В зависимости от требуемого напряжения можно выбрать:

- модели сварочных инверторов для РДС (MMA-сварки) под напряжение сети в 220В,

- модели сварочных инверторов для РДС (MMA-сварки) под напряжение сети в 380В.

В ассортименте Тиберис представлены бюджетные агрегаты, применимые для работы в домашних условиях.

- Для напряжения 220В Сварог PRO ARC 160 (Z211S) , Сварог PRO ARC 180, Сварог TECH ARC 205B (Z203), ПАТОН ВДИ-200P.

- Для работы под напряжением сети 380В это такие инверторы как Сварог ARC 315 (R14), BRIMA ARC 250 (380В).

И сложные многофункциональные установки премиум класса для профессиональной сварки.

- Для напряжения 220В это EWM Pico 162, Lincoln Electric Invertec 170S, KEMPPI Minarc 150.

- Для работы под напряжением 380В это Lincoln Electric Invertec 270-SX, EWM Pico 220 CEL Puls, Kemppi Minarc 220.

Вывод: Выбор определенной модели сварочного инвертора зависит от имеющейся рабочей задачи, условий работы и финансовых возможностей исполнителя. В Тиберис вы без труда подберете тот аппарат, который устроит по всем параметрам.

Особенности сварки нержавейки электродом при помощи ручной дуговой сварки

Каждый, кто не сталкивался с таким способом сварки, спрашивает, как варить нержавейку электродом. Принцип сваривания нержавейки электросваркой состоит в том, что возбуждение дуги происходит между электродом и плоскостью свариваемого изделия.

- К свариваемой поверхности необходимо прикрепить кабель массы (-), который выходит из сварочного аппарата.

- Второй кабель (+) с электродом нужно приблизить к свариваемой поверхности, вследствие чего, образуется сварочная дуга.

- Для надежности процесса стоит помнить, что оптимальное расстояние между кончиком электрода (который необходимо так же правильно выбрать в соответствии с толщиной металла) и свариваемым элементом находится в пределах от 2 до 6 мм. За счет влияния высоких температур происходит проплавление металла, а затем заполняется образуемая во время воздействия дуги на поверхность свариваемого металла канавка.

- Электрод в ходе сваривания должен находиться под правильным углом. Это обеспечит контроль над сварочным процессом. Угол наклона должен составлять приблизительно 80 градусов. Наклон должен осуществляться к дуге. Дуга возникает из-за того, что электрод касается поверхности свариваемого металла или же за счет ударов со средней силой по свариваемой поверхности.

- Силу тока тоже подбирать нужно правильно. Несоответствие этой величины толщине металла не приведут к положительному результату. При слабой силе тока электрод будет постоянно затухать, и процесс сварки окажется не эффективным. При излишне высокой силе тока металл будет прожигаться. Рекомендуемые значения этого параметра приведены в таблице 1.

Вывод: Процесс ММА сварки не особенно сложен, хотя и требует определенной внимательности от исполнителя.

Обработка нержавейки после сварки инвертором

После сварки нержавейку необходимо обработать. Игнорирование подобных манипуляций способно привести к отрицательным последствиям: возникновению коррозии и снижению качества изделия.

Технология обработки изделий из нержавейки после ММА сварки включает:

- механическую зачистку сварного шва, такая операция улучшает внешний вид изделия и выполняется жесткими щетками из стали;

- пескоструйную обработку, после которой шов смотрится еще более эстетично;

- шлифование, позволяющее добиться однородности и гладкости поверхности шва.

Для шлифовки сварного шва после сварки нержавейки применяются абразивные материалы на основе циркония, оксида алюминия или керамического искусственного минерала. Средства, в состав которых входит корунд, использовать не рекомендуется, поскольку он способствует возникновению коррозии.

Для шлифовки сварного шва после сварки нержавейки применяются абразивные материалы на основе циркония, оксида алюминия или керамического искусственного минерала. Средства, в состав которых входит корунд, использовать не рекомендуется, поскольку он способствует возникновению коррозии.

Но все подобные мероприятия являются лишь предварительной обработкой изделия, так как влияют только на внешний вид детали. Для надежной защиты места сварки от разрушения, необходимо прибегнуть к пассивации и травлению.

Пассивацией называют нанесение на место сварки специального вещества, под влиянием которого на металлической поверхности появляется защитная пленка из оксида хрома.

Травление представляет собой обработку места сварки химически активными средствами (специальными жидкостями либо кислотами). Кислоты разрушают окалину, которая способна вызвать возникновение ржавчины.

Только после осуществления химической обработки зона сварки надежно противостоит коррозийным процессам.

Вывод: Обработка шва после сварки повысит качество проделанной работы и продлит долговечность свариваемой детали, снизив риск появления коррозии.

Смотрите также:

- Каталог электродов для сварки нержавеющей стали

- Каталог бытовых сварочных инверторов

Спасибо за подписку!

Особенности сварки аустенитной и ферритной нержавеющей стали

Свариваемость и практические советы по сварке аустенитных и ферритных сплавов

Различия в сварке аустенитных и ферритных сплавов

Внимание!

Информация собранна в разных источниках, в том числе из личного опыта сварщиков, монтажников и технологов.

В этой статье речь пойдёт только о популярных и ходовых марках стали. И без учёта требований ГОСТ так как по стандарту большую часть нержавеющих сплавов вообще нельзя варить. Например по ГОСТ 14771-76 варить нержавейку можно только дуговым способом в защитном газе.

Есть мнение, что разные сплавы нержавеющей стали имеют разную свариваемость и поэтому если планируются сварочные работы, то необходимо выбрать какую-то определённую марку нержавеющей стали, например AISI-304 (08Х18Н10).

Это отчасти верно и сталь AISI-304 сваривается лучше, чем AISI-430 (12Х17), но это не совсем так, 430 марку можно так же надёжно сваривать, как и любую другую при соблюдении определённой технологии и материалов.

AISI-430 относится к ферритным сплавам и не содержит никеля и при обычном способе сварки швы получаются хрупкими. Поэтому для устранения этого негативного факта её надо варить с высоколегированной присадочной проволокой и будет прочно, главное долго не перегревать, а также избегать резкого охлаждения металла и провести стабилизирующий отжиг.

Самые популярные и ходовые сплавы делятся на две группы:

Аустенитная и Ферритная, не считая экзотических марок.

Аустенитные марки легко свариваемые из-за содержания никеля:

AISI-201 (12Х15Г9НД), содержание никеля 0,8-1,2%

AISI-304 (08Х18Н10), содержание никеля 8,0-10,0%

AISI-316 (03Х17Н14М3), содержание никеля 10,0-14,0%

AISI-321 (12Х18Н10Т), содержание никеля 9,0-12,0%

Ферритные марки требующие соблюдение технологи сварки и сварочных материалов:

Хром в составе ухудшает качество шва.

AISI-409 (08Х13), содержание хрома 10,5-11,7%

AISI-430 (12Х17), содержание хрома 16,0-18,0%

AISI-439 (08Х17Т), содержание хрома 17,0-19,0%

Сварка аустенитных марок AISI-201/304/316/321

Свариваемость этих сплавов: легко сваривается разными видами сварки, гарантируя хорошее качество шва.

Электродами НИИ-48Г, ГС-1, ДС-12

Аргонно-дуговой сваркой на полуавтоматах проволокой 08Х20Н9Г7Т, 08Х21Н10Г6

Под флюсом АН-48 с использованием вышеуказанных сварочных материалов.

Испытания показали, что шов получается стойким к межкристаллической коррозии (МКК).

Для предупреждения образования в швах и околошовной зоне горячих трещин рекомендуется:

Следует применять режимы, уменьшающие долю основного металла в шве, и использовать припой и сварочные материалы с минимальным содержанием (серы, фосфора, свинца, олова, висмута). Применение для сварки постоянного тока обратной полярности. При ручной сварке покрытыми электродами следует поддерживать короткую дугу и сварку вести без поперечных колебаний. При сварке в защитных газах, предупреждая подсос воздуха, следует поддерживать коротким вылет электрода и выбирать оптимальными скорость сварки и расход защитных газов. Необходимо также принимать меры к удалению влаги из флюса и покрытия электродов, обеспечивая их необходимую прокалку.

При ручной сварке покрытыми электродами следует поддерживать короткую дугу и сварку вести без поперечных колебаний. При сварке в защитных газах, предупреждая подсос воздуха, следует поддерживать коротким вылет электрода и выбирать оптимальными скорость сварки и расход защитных газов. Необходимо также принимать меры к удалению влаги из флюса и покрытия электродов, обеспечивая их необходимую прокалку.

Благоприятно и легирование швов повышенным количеством молибдена, марганца и вольфрама, подавляющих процесс образования горячих трещин.

Сварка ферритных марок AISI-409/430/439

В ферритных марках никель заменён на марганец это не способствует хорошей свариваемости.

При сварке хромистых ферритных сталей появляются определённые трудности. При нагревании до температуры 600…900° С хром, вступает в реакцию с углеродом, образовывая карбиды. Кристаллиты карбидов, находящиеся внутри металла, становятся причиной межкристаллитной коррозии, которая существенно ухудшает механические свойства стали.

Хром имеет свойство сильно окисляться. При окислении хрома образуются частые тугоплавкие окислы, которые, также, отрицательно влияют на свариваемость сталей этого типа.

Оптимально использовать дуговую сварку в инертных газах при соблюдении минимального энерговклада в свариваемый шов. Рекомендуется сварка «сверху» (то есть, когда свариваемая поверхность расположена ниже сварочного инструмента). В качестве присадочного материала можно использовать аустенитную проволоку 309Lsi( Cв-07Х25Н13, Св-08Х25Н13БТЮ) и т.п. Можно использовать электроды или присадочные проволоки на основе ферритной хромистой стали марки AISI 430.

Для того, чтобы гарантировать адекватную коррозионную стойкость необходимо убрать окалину и цвета побежалости травлением или механической обработкой щетками из нержавеющей стали и пропассивировать холодным 10-20% раствором азотной кислоты. Необходима последующая тщательная промывка холодной водой и сушка.

ферритные сплавы имеют достаточную свариваемость для многих «статических» применений. Однако шов может быть хрупким при газовой сварке (при нагревании происходит рост зерен в микроструктуре металла). Свойства усталости 430 AISI в сваренном состоянии низкие, и ее не рекомендует для применений, где используется растяжение, или другие воздействия.

Однако шов может быть хрупким при газовой сварке (при нагревании происходит рост зерен в микроструктуре металла). Свойства усталости 430 AISI в сваренном состоянии низкие, и ее не рекомендует для применений, где используется растяжение, или другие воздействия.

Сварка стали AISI-304/430 видео

Технология сварки ферритных хромистых сталей

Сварку ферритных сталей выполняют с предварительным подогревом до температуры 300-400°C и последующим, после сварки, высоким отпуском (нагрев до температуры 650-750°C и последующее медленное охлаждение). Высокий отпуск необходим при сварке сталей этого класса для снятия внутренних напряжений и восстановления начальных механических свойств стали.

Электроды для сварки высоколегированных ферритных сталей

Для сварки ферритных, сталей, применяют электроды из сварочной проволоки следующих марок: Св-01Х19Н9, Св-04Х19Н9, Св-07Х25Н13 с покрытием, имеющем в своём составе плавиковый шпат и окись марганца. Применение этих электродов позволяет получить жидкий шлак, который хорошо растворяет окислы хрома. Рекомендуют следующие покрытия: ЦЛ-2, ЦТ, УОНИ-13/НЖ.

Применение этих электродов позволяет получить жидкий шлак, который хорошо растворяет окислы хрома. Рекомендуют следующие покрытия: ЦЛ-2, ЦТ, УОНИ-13/НЖ.

Режимы сварки ферритных сталей

Для сварки ферритных, как и для большинства высоколегированных сталей, применяют постоянный ток обратной полярности, при малых сварочных токах. Величину тока определяют из следующей пропорции: 25-30 А на миллиметр диаметра электрода. И делается это из тех соображений, что большинство высоколегированных сталей при сварке легко перегреваются, т.к. обладают малой теплопроводностью.

Тепловая обработка

Отожженная 430-я сталь является самой мягкой и податливой и может использоваться для холодной формовки. Диапазон температуры отжига 780°C сопровождается последующим охлаждением на воздухе.

Отпуск после сварки обычно не требуется, хотя 200-300°C — рекомендованный диапазон температуры отпуска.

Как обработать швы нержавейки после сварки

Способ травление

Эффективным методом обработки сварных швов является травление. Если правильно выполнить метод травления, то это позволит качественно устранить оксидный слой и зону с низким содержанием хрома. Обработка по этому методу выполнения путем покрытия, погружения или наружного нанесения пасты, все зависит от условий. В основном, при травлении используют смешанные кислоты (азотная кислота/плавиковая кислота) в пропорциях 8 – 20% азотной кислоты и 0,5 – 5% плавиковой кислоты, с добавлением h3O (вода). Время травления зависит не только от концентрации кислот, но и от температуры, сорта проката и толщины окалины (кислотоупорный прокат по сравнению с нержавеющим прокатом требует продолжительной обработки). После метода травления конструкция становится стойкой к воздействию коррозии.

Если правильно выполнить метод травления, то это позволит качественно устранить оксидный слой и зону с низким содержанием хрома. Обработка по этому методу выполнения путем покрытия, погружения или наружного нанесения пасты, все зависит от условий. В основном, при травлении используют смешанные кислоты (азотная кислота/плавиковая кислота) в пропорциях 8 – 20% азотной кислоты и 0,5 – 5% плавиковой кислоты, с добавлением h3O (вода). Время травления зависит не только от концентрации кислот, но и от температуры, сорта проката и толщины окалины (кислотоупорный прокат по сравнению с нержавеющим прокатом требует продолжительной обработки). После метода травления конструкция становится стойкой к воздействию коррозии.

Способ шлифовка и полировка (для поворотов перил)

Для него из инструментов вам потребуются болгарка и шлифовальные круги для нее с разной степенью зернистости, так как вся обработка делается последовательно в несколько заходов.

Шлифовка:

Сначала убираются все наплавы наиболее жестким материалом. Если сильных наплавов нет, можно сразу переходить к более мелкозернистым материалам.

Если сильных наплавов нет, можно сразу переходить к более мелкозернистым материалам.

Часть, которая будет шлифоваться, ограничивается клейкой алюминиевой лентой. Она прикрепляется к поверхности в несколько слоев, чтобы граница была заметнее.

Не заклеенная поверхность обрабатывается аккуратно, давить на инструмент не нужно.

Лента снимается, ею заклеивается обработанная часть, чтобы ограничить уже другую, для зачистки следующей зоны.

После каждой шлифовки поверхность промывается водой и вытирается насухо. Так продолжается, пока все круги, вплоть до самого мелкозернистого, не будут использованы. Обычно хватает трех кругов, с зернистостью 180, потом 320 и 600. Все заканчивается войлочным кругом, потом начинается процедура полировки.

Полировка:

Сначала шов зачищают диском с вулканитом, его можно надеть прямо на дрель. Это мягкий материал, похожий на резину, поэтому он не оставит царапин, но сможет повлиять на соединение и запилить его до наиболее ровного состояния.

После на обработанную поверхность наносится паста для полировки. Чтобы она правильно распределилась, шов нужно обработать другим кругом, войлочным, который тоже надевается на дрель. Делайте продольные движения по всему шву, чтобы паста распределилась равномерно. Размер круга подбирается в зависимости от величины и вида изделия, так как без маленьких кругов углы не обработать.

Полировочная обработка швов ведется до того момента, пока нержавейке после сварки не вернется ее зеркальный вид, а матовые пятна не исчезнут.

Шлифовка полировка сварного шва видео

Подготовка к сварке

Перед тем, как приступить к выполнению сварочных работ нужно провести предварительную подготовку стали. Края детали необходимо защитить от блеска, а так же произвести обезжиривание свариваемой поверхности с помощью органического растворителя, например ацетона.

Существует несколько способов, которыми можно воспользоваться, для получения качественного результата:

Ручная дуговая сварка (MMA). Рекомендуется использовать, если не предъявляется завышенных требований к качеству стыка. Главной проблемой будет подбор нужного электрода к конкретной марке стали. Самыми популярными вариантами электродов выступают карбонатные или рутиловые. В первом случае сварка осуществляется постоянным током, во втором — переменным.

Сварка неплавящимися вольфрамовыми электродами в инертной среде аргона (TIG). При данном виде сварки можно получить шов высокого качества, для этого будет нужно использовать высоколегированную проволоку.

Полуавтоматическая сварка в защитной среде инертных газов. Является преимущественным методом сварки, так как с помощью него можно работать с материалом различной толщины. В качестве среды чаще всего применяют смесь аргона и диоксида углерода. Процентное содержание последнего не советуется превышать более 2%, так как это может вызвать дефекты сварки.

Отдельные нюансы работы с нержавеющей сталью

Перед тем, как начать сварку, обратите внимание на следующие моменты:

Нержавеющая сталь обладает небольшим коэффициентом теплопроводности. Для того, чтобы избежать повышенное нагревание детали в районе шва, необходимо уменьшить сварочный ток на 25-30%.

При сварке осуществляется сильный нагрев электродов, такие условия их сильно изнашивают.

Если деталь достаточно толстая, зазор между швами нужно оставлять побольше, в противном случае возможно появление трещин.

Производить охлаждение швов желательно как можно быстрее, так как велика вероятности уменьшения антикоррозийных свойств металла.

При выборе метода сварки необходимо руководствоваться толщиной и маркой металла, а так же качеством ожидаемого результата.

FAQ сварка нержавейки

Какую нержавеющую сталь лучше выбрать для сварки?

Есть мнение, что разные сплавы нержавеющей стали имеют разную свариваемость и поэтому если планируются сварочные работы, то необходимо выбрать какую-то определённую марку нержавеющей стали, например AISI-304.

Это отчасти верно и сталь AISI-304 сваривается лучше, чем AISI-430, но это не совсем так, 430 марку можно так же надёжно сваривать, как и любую другую при соблюдении определённой технологии и материалов.

Чем лучше варить аустенитные марки?

Свариваемость этих сплавов: легко сваривается разными видами сварки, гарантируя хорошее качество шва.

Электродами НИИ-48Г, ГС-1, ДС-12

Аргонно-дуговой сваркой на полуавтоматах проволокой 08Х20Н9Г7Т, 08Х21Н10Г6

Под флюсом АН-48 с использованием вышеуказанных сварочных материалов.

Испытания показали, что шов получается стойким к межкристаллической коррозии (МКК)

Какие электроды лучше использовать для сварки ферритных сплавов?

Для сварки ферритных, сталей, применяют электроды из сварочной проволоки следующих марок: Св-01Х19Н9, Св-04Х19Н9, Св-07Х25Н13 с покрытием, имеющем в своём составе плавиковый шпат и окись марганца. Применение этих электродов позволяет получить жидкий шлак, который хорошо растворяет окислы хрома. Рекомендуют следующие покрытия: ЦЛ-2, ЦТ, УОНИ-13/НЖ.

Рекомендуют следующие покрытия: ЦЛ-2, ЦТ, УОНИ-13/НЖ.

Как обрабатывать швы нержавейки после сварки?

Есть два способа — химическое травление и механическая обработка.

При травлении используют смешанные кислоты (азотная кислота/плавиковая кислота) в пропорциях 8 – 20% азотной кислоты и 0,5 – 5% плавиковой кислоты, с добавлением h3O (вода).

При механической обработке шов шлифуется болгаркой, после наносится специальная паста и шлифуется войлоком до зеркального вида.

#TITLE# || KOBELCO — KOBE STEEL, LTD. —

Предыдущая страница Следующая страница

4. Рекомендуемые сваркаприсадочные материалы для одинаковых сварных швов

(1) Рекомендуемые сваркаприсадочные материалы для нержавеющей мартенситной и ферритной стали

Сваркаприсадочные материалы с химическим составом в основном идентичны материалам из основных металлов (См. Таблицу 5)

Сваркаприсадочные материалы типа 309 также можно использовать для хромовой нержавеющей стали. Однако в этом случае требуется осторожность в связи с риском возникновения термической усталости

в термоциклах, т.к. коэффициенты теплового расширения основного металла и металла шва различны

Однако в этом случае требуется осторожность в связи с риском возникновения термической усталости

в термоциклах, т.к. коэффициенты теплового расширения основного металла и металла шва различны

(2) Рекомендуемые сваркаприсадочные материалы для нержавеющей аустенитной стали

- ①

- Сваркаприсадочные материалы с химическим составом в основном идентичны материалам из основных металлов (См. Таблицу 6)

- ②

- Когда порошковая проволока применяется для сварки конструкции, состоящей из аустенитной нержавеющей стали марки SUS304 (AISI 304) или SUS316 (AISI 316) для температуры 500℃ и выше, рекомендуется использовать специальную проволоку для для высоких температур

- ③

- Малоуглеродистые сваркаприсадочные материалы можно использовать для таких типов нержавеющей обычной углеродистой стали, как SUS304 (AISI 304) и SUS316 (AISI 316). Не рекомендуется использовать в среде, где требуется жаропрочность (ползучестойкость)

- ④

- Такие типы малоуглеродистой нержавеющей стали, как SUS304L (AISI 304L) и SUS316L

(AISI 316L) содержат не более 0.

03% углерода, в то время как соответствующие сваркаприсадочные материалы содержат не более 0.04% углерода в соответствии с принятыми стандартами. В этой связи, когда одинаковое содержание углерода требуется как для металла швов, так и для основного металла, рекомендуется использоватьсваркаприсадочные материалы с пониженным содержанием углерода

03% углерода, в то время как соответствующие сваркаприсадочные материалы содержат не более 0.04% углерода в соответствии с принятыми стандартами. В этой связи, когда одинаковое содержание углерода требуется как для металла швов, так и для основного металла, рекомендуется использоватьсваркаприсадочные материалы с пониженным содержанием углерода

Сварочные материалы для нержавеющей стали (только на английском)

Краткий справочник по сварочным материалам для нержавеющих сталей и никелевых сплавов

Сварочные материалы для дуплексной нержавеющей стали

5. Рекомендуемые сваркаприсадочные материалы для разнородных сварных соединений

Сварка двух типов стали с различным химическим содержанием называется сваркой разнородных металлов. Данный тип сварки предусматривает выбор сваркаприсадочных материалов с учётом трещиноустойчивости, коррозиоустойчивости и прочностных свойств в зависимости от комбинации основных металлов

В Таблице 7 представлены распространённые сваркаприсадочные материалы, используемые для сварки разнородных металлов. Такие сваркаприсадочные материалы рекомендуется использовать для поддержания прочностных свойств хотя бы одного металла в соединении.

Такие сваркаприсадочные материалы рекомендуется использовать для поддержания прочностных свойств хотя бы одного металла в соединении.

Ниже представлены дополнительные комментарии к Таблице 7.

- ①

- В сварке углеродистой стали с аустенитной нержавеющей сталью обычно используются сваркаприсадочные материалы типа 309 с повышенными хромом и никелем. Это вызвано тем, что при использовании сваркаприсадочных материалов типа 308 хром и никельмогут быть разжижены основным металлом углеродистой стали, что приведёт к формированию мартенситной структуры на базе металла шва (хрупкая структура)

- ②

- В сварке углеродистой стали с аустенитной нержавеющей сталью, в связи с различными коэффициентами теплового расширения обоих металлов, рекомендуется использовать сваркаприсадочные материалы инконельного типа с высоким содержанием

никеля со средним коэффициентом теплового расширения. В этом случае сварная деталь подвергается интенсивному термоциклу.

- ③

- В сварке углеродистой стали с нержавеющей Cr-сталью могут использоваться сваркаприсадочные материалылюбого типа нержавеющей Cr-стали, аустенитной нержавеющей стали и высокопрочной Ni-стали, причём каждая категория материалов имеет собственные преимущества и недостатки. Материалы нержавеющей Cr-стали пригодны в случае интенсивных термоциклов или Ni−чувствительной коррозионной среды. При этом во избежание замедленного трещинообразования рекомендуются предварительный нагрев и термическая обработка после сварки.

Материалы аустенитной нержавеющей стали характеризуются высокой свариваемостью, но при этом вызывают термостресс в среде, где сварная деталь подвергается интенсивному термоциклу. Материалы высокопрочной Ni-стали дорогостоящие и подвержены трещинам. Вместе с тем, в связи с длительной выдержкой при интенсивных термоциклах, они пригодны для сварных деталей в ситуации, когда затруднительна термическая обработка после сварки и имеются интенсивные термоциклы.

- ④

- Во время сварки разнородных металлов не рекомендуется использовать дуговую сварку под флюсом с повышенным коэффициентом разбавления

- ⑤

- Когда во время сварки разнородных металлов применяются MIG and TIG-сварки, рекомендуется минимизировать поступление в углеродистую сталь

Здесь можно найти СПРАВОЧНИК СВАРКИ KOBELCO

6. Подогрев и послесварочный отжиг

(1) Сварка идентичных металлов

В Таблице 4 — 8 представлены надлежащие условия подогрева и послесварочного отжига для сварки основных металлов с идентичным химическим составом. При контроле за сварочным процессом ключевым моментом является контроль за температурой, особенно при использовании ферритной и мартенситной нержавеющей стали (также известна как нержавеющая Cr-сталь). Контроль за температурой в ходе подогрева и послесварочного отжига во многом определяет результаты сварки

Ниже объяснены положения ①~⑤ Таблицы 8.

① Защита от замедленного трещинообразования

Замедленное трещинообразование случается после того, как сварная деталь охлаждена до температуры окружающей среды. Выделяются 3 основные причины: диффундирующий водород в металле шва, затвердение металла шва и зоны термического влияния , а также совместное сдерживание.

Подогрев и отжиг для снятия напряжений эффективны при защите от замедленного трещинообразования. В связи с тем, что

в ходе подогрева снижается скорость охлаждения сварной детали, замедляется затвердение металла шва и зоны термического влияния, и ускоряется процесс выхода диффундирующего водорода. Замедленное трещинообразование свойственно сварной детали скорее из нержавеющей Cr-стали, чем из нержавеющей аустенитной стали, т.к. деталь из аустенитной стали затвердевает в прямой зависимости от скорости охлаждения, а растворённый водород не становится диффундирующим.

Следовательно, подогрев не рекомендуется при сварке нержавеющей аустенитной стали, иначе возникнет риск снижения коррозионной стойкости.

② Гомогенизация

Гомогенизация, осуществляемая в основном на сварных деталях из нержавеющей аустенитной стали, применяется во время сварки при температуре 1000~1150℃ в течение 2 мин. и более на 1 мм толщины плиты, после чего наступает быстрое охлаждение. Охлаждение должно пройти как можно скорее при температуре 500~800℃ во избежание образования карбида хрома. Во время сварки при температуре 1000~1150℃ карбид хрома, сигма-фаза и ферриты в металле шва разъединяются в матрице. С помощью гомогенизации возможно усиление коррозионной стойкости, вязкости и прочности, а также удаление внутренних напряжений, вызванных процессом сварки

③ Отжиг для снятия напряжений (SR)

SR предусматривает защиту от замедленного трещинообразования в сварных деталях из нержавеющей Cr-стали и повышение прочностных свойств. В то же время для сварных деталей из нержавеющей аустенитной стали основной задачей становится защита от трещинообразования от коррозии под напряжением. Однако применение SR во многом наносит вред, когда важна коррозионная стойкость или ускоряется образование сигмы-фазы, как в случае с металлом-швом типа 347 или 316. Следовательно, использование SR в случае со сварными деталями из нержавеющей аустенитной стали должно проводиться только после определения марки стали, анализа условий сварки и на основании предыдущего опыта.

Однако применение SR во многом наносит вред, когда важна коррозионная стойкость или ускоряется образование сигмы-фазы, как в случае с металлом-швом типа 347 или 316. Следовательно, использование SR в случае со сварными деталями из нержавеющей аустенитной стали должно проводиться только после определения марки стали, анализа условий сварки и на основании предыдущего опыта.

④ Горячие трещины

Трещины в сварной детали из нержавеющей Cr-стали могут возникнуть при температуре окружающей среды и называются замедленными разрушенями. Трещины металла шва из нержавеющей аустенитной стали и высокого никелевого сплава в большинстве случаев могут возникнуть сразу же после

затвердевания и называются горячими трещинами. Во избежание их возникновения, сваркаприсадочные материалы для нержавеющей аустенитной стали общего типа изготавливают с пониженным (до нескольких процентов) содержанием ферритических структур аустенитной матрицы в составе металла шва. Для измерения процентного содержания ферритических структур в металле шва используются несколько методов: диаграммы металлографической структуры, измерительные приборы и микроскоп. В отличие от трещин на сварных деталях из нержавеющей Cr-стали, трещин на сварных деталях из нержавеющей аустенитной стали нельзя избежать с помощью подогрева и послесварочной термообработки. Для этого необходимо выбрать подходящий сваркапосадочный материал с пониженным содержанием примесей и правильный тип сварки

В отличие от трещин на сварных деталях из нержавеющей Cr-стали, трещин на сварных деталях из нержавеющей аустенитной стали нельзя избежать с помощью подогрева и послесварочной термообработки. Для этого необходимо выбрать подходящий сваркапосадочный материал с пониженным содержанием примесей и правильный тип сварки

⑤ Коррозионная стойкость зоны термического влияния

Нержавеющая аустенитная сталь производится с целью демонстрации уникальной коррозионной стойкости посредством гомогенизации. Однако в ходе сварки коррозионная стойкость зоны термического влияния снижается до уровня зоны с неизменённой структурой основного металла, т.к. карбиды ускоряются в зоне термического влияния. Эта зона ускорения карбидов называется зоной коррозии сварного шва, образующейся в ходе подогрева при сварке 500~800℃. В результате карбиды хрома ускоряются и понижают количество хрома в матрице, эффективного в усилении коррозионной стойкости. Следовательно, коррозионная стойкость зоны термического влияния разрушается. Хотя имеются случаи, когда коррозия сварного шва не наносила никакого вреда в повседневном использовании, некоторые меры защиты всё же рекомендуются, когда сварочная деталь используется в среде с межзеренной коррозией или возникает трещинообразование от коррозии под напряжением.

Хотя имеются случаи, когда коррозия сварного шва не наносила никакого вреда в повседневном использовании, некоторые меры защиты всё же рекомендуются, когда сварочная деталь используется в среде с межзеренной коррозией или возникает трещинообразование от коррозии под напряжением.

Существуют следующие превентивные меры против коррозии сварного шва :

- (a)

- Гомогенизация при температуре 1000~1150℃ после окончания сварки — чтобы расщепить карбиды хрома.

- (b)

- Превентивное ускорение карбидов хрома с помощью малоуглеродистой нержавеющей стали марки SUS304L (AISI 304L) или SUS316L (AISI 316L), или стабильной нержавеющей стали марки SUS321 (AISI 321) или SUS347 (AISI 347).

- (c)

- Переплавить поверхность HAZ с помощью TIG-сварки с минимальной погонной энергией

(2) Сварка разнородных металлов

Температура подогрева сварки разнородных металлов — высокая температура подогрева между двумя основными металлами определяется стандартно. Примеры таких температур подогрева представлены в Таблице 9. Требуется соблюдение мер предосторожности, т.к. слишком высокая температура во время сварки разнородных металлов может привести к превышению проплава и нарушению химического состава металла шва. Использование сваркапосадочных материалов для нержавеющей аустенитной стали приводит к снижению температуры подогрева во избежание коррозии сварного шва. Однако низкие температуры подогрева могут ослабить защиту от затвердевания зоны термического влияния

Примеры таких температур подогрева представлены в Таблице 9. Требуется соблюдение мер предосторожности, т.к. слишком высокая температура во время сварки разнородных металлов может привести к превышению проплава и нарушению химического состава металла шва. Использование сваркапосадочных материалов для нержавеющей аустенитной стали приводит к снижению температуры подогрева во избежание коррозии сварного шва. Однако низкие температуры подогрева могут ослабить защиту от затвердевания зоны термического влияния

Примеры температур термической обработки после сварки (PWHT) разнородных металлов представлены в Таблице 10. Поскольку PWHT сварного шва разнородных металлов по-разному затрагивает оба основных металла и металл шва, рекомендуется тщательно изучить условия проведения PWHT и даже необходимость в ней.

Если для проведения термической обработки после сварки (PWHT) разнородных металлов выбирается средняя или высокая температура в сравнении с подходящей PWHT-температурой для каждого основного металла, она может превысить температуру превращения основного металла, чья PWHT-температура ниже (обычно это металл с менее легирующими элементами). Это может привести к полному изменению свойств металла. Следовательно, необходимо заранее определить PWHT-температуру.

Это может привести к полному изменению свойств металла. Следовательно, необходимо заранее определить PWHT-температуру.

Комбинация ферритных и аустенитных типов стали, наблюдаемая в месте сварного шва мягкой и нержавеющей аустенитной стали даёт возможность определить низкую PWHT-температуру из списка рекомендуемых температур для ферритной стали. Низкая температура необходима для минимизации перемещения углерода на поверхности контакта между свариваемыми деталями. Надо также знать, что эти PWHT-температуры наблюдаются там, где нержавеющая аустенитная сталь ускоряет карбиды и сигма-фазы.

1.Свойства нержавеющей стали2.Разные типы нержавеющей стали3.Физические свойства нержавеющей стали 7.Сварка плакированной нержавеющей стали8.Ключевые моменты сварочного процесса для нержавеющей стали

Верх страницы

Сварка нержавеющей стали — СваркаТоп

Содержание

Для начала нужно определиться, что представляет собой нержавеющая сталь. В быту её ещё называют нержавейкой, но не все знают, что нержавейка нержавейке рознь. Из статьи вы уже знаете, какие бывают стали, чем они легируются и многое другое. Но давайте подробнее рассмотрим такое понятие, как нержавеющая сталь.

В быту её ещё называют нержавейкой, но не все знают, что нержавейка нержавейке рознь. Из статьи вы уже знаете, какие бывают стали, чем они легируются и многое другое. Но давайте подробнее рассмотрим такое понятие, как нержавеющая сталь.

Нержавеющей сталью называется сталь, которая обладает антикоррозионными свойствами. Эти свойства обеспечиваются легирующими элементами, которые входят к ней в состав. К таким легирующим элементам относится: хром, никель, марганец и молибден. Но основным из них является хром (Сr).

Группы нержавеющей стали

Данные стали делятся на 3 основные группы:

— Хромистые;

— Хромоникелевые;

— Хромомарганцевые.

В каждой группе содержится сотни различных марок нержавеющей стали, с различным химическим составом. Рассматривать каждую нет смысла. Но есть один способ как узнать, какая сталь является нержавеющей, и это содержание хрома в %. Если сталь содержит Сr≥14%, то она является нержавеющей. На свариваемость этот показатель не влияет. Свариваемость такой стали можно узнать по справочнику или просчитать эквивалент углерода.

Свариваемость такой стали можно узнать по справочнику или просчитать эквивалент углерода.

Сварку нержавейки можно производить всеми доступными способами. Основные из них это:

1. Ручная дуговая (ММА). Является самым распространенным и доступным для каждого. Достаточно иметь подходящие электроды и сварочный инвертор, и в домашних условиях возможно сварить любую нержавеющую сталь. Исключением могут являться стали, требующие предварительный и сопутствующий подогрев.

2. Полуавтоматическая в среде защитного газа СО2 (MAG). Для такого способа понадобится сварочный полуавтомат с источником питания или инверторный полуавтомат. Такой вид сварки тоже распространён, не только на производстве, но и в домашних условиях. Правильно подобранная сварочная проволока делает качественное соединение без особых сложностей.

3. Аргонодуговая неплавящимся электродом (TIG). Применяется для сварки ответственных узлов из тонколистового металла. Из-за малой скорости сварки не очень удобен, но даёт хороший результат.

Из-за малой скорости сварки не очень удобен, но даёт хороший результат.

Рассмотрим каждый способ подробнее.

Сварка нержавейки ручной дуговой сваркой (ММА)

С появлением сварочных инверторов по доступной цене, дало возможность выполнять процесс сварки такой стали в ручной дуговой сваркой. Раньше проблема заключалась в том, что иметь источник питания с постоянным током было роскошью. Причина в том, что покрытые электроды для сварки данных сталей требуют постоянный ток.

Но не каждый инвертор может варить нержавейку. Для этого нужен инверторный сварочный аппарат со встроенным осциллятором. Узнать такую информацию о своём инверторе можно в паспорте или у продавца. Инверторы такого типа будут без проблем варить любую нержавеющую сталь.

Сварка таких сталей ничем не отличается от сварки конструкционных сталей. Единственное для качественного сваривания, некоторые стали требуют предварительный подогрев.

Электроды применяемые для сварки нержавеющей стали

На рынке большое количество сварочных электродов для различных марок сталей. Правильным считается подбор электродов под конкретную марку сталей. Но в быту узнать какая перед тобой марка стали невозможно. Для такого случая применяются следующие электроды, которые хорошо себя зарекомендовали как универсальные.

Правильным считается подбор электродов под конкретную марку сталей. Но в быту узнать какая перед тобой марка стали невозможно. Для такого случая применяются следующие электроды, которые хорошо себя зарекомендовали как универсальные.

Электроды ОЗЛ-8. Являются самыми популярными. Предназначены для сварки стали 08Х18Н10, 12Х18Н9, 08Х18Н10Т. А также для сталей, работающих в агрессивных средах.

Рекомендуемый сварочный ток, А

| Электрод, мм | Пространственное положение | ||

| Нижнее | Вертикальное | Потолочное | |

| 2 | 40-50 | 30-40 | 30-40 |

| 2,5 | 50-60 | 40-50 | 40-50 |

| 3 | 60-70 | 50-60 | 50-60 |

| 4 | 100-140 | 90-120 | 90-110 |

| 5 | 150-180 | 120-160 | 110-140 |

Электроды НЖ-13. Используются для сварки стали 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х21Н6М2Т, а также углеродистых и конструкционных.

Используются для сварки стали 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х21Н6М2Т, а также углеродистых и конструкционных.

Рекомендуемый сварочный ток, А

| Электрод, мм | Пространственное положение | ||

| Нижнее | Вертикальное | Потолочное | |

| 3 | 60-90 | 60-80 | 50-70 |

| 4 | 100-160 | 90-130 | 90-120 |

| 5 | 150-180 | 120-150 | 110-140 |

Электроды ЦЛ-11. Применяются для сварки нержавеющих сталей 08Х18Н12Т, 12Х18Н12Б. Обладают высокой устойчивостью к коррозии металла шва.

Рекомендуемый сварочный ток, А

| Электрод , мм | Пространственное положение | ||

| Нижнее | Вертикальное | Потолочное | |

| 3 | 60-90 | 50-80 | 50-70 |

| 4 | 110-140 | 100-130 | 90-120 |

| 5 | 140-170 | 120-160 | 110-140 |

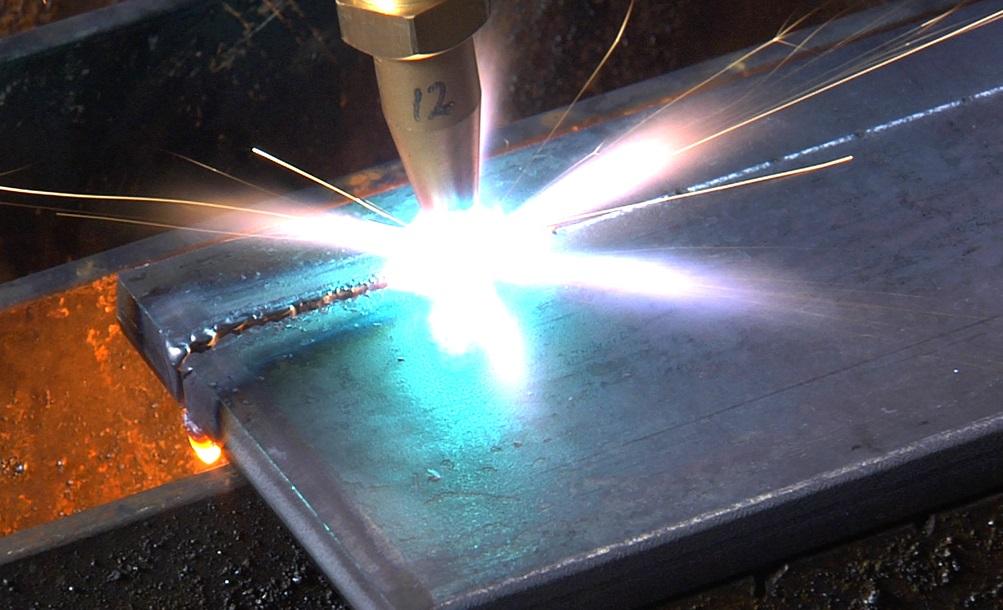

Сварка нержавеющей стали полуавтоматом

(MAG)

Такой способ сварки очень популярен при массовом изготовлении изделий. Используя сварочный полуавтомат и подходящую для этого сварочную проволоку, можно без проблем сварить такую сталь. В качестве защитного газа отлично подойдёт углекислота СО2. Шов при таком способе получается красивый и на много качественней от ручной дуговой.

Используя сварочный полуавтомат и подходящую для этого сварочную проволоку, можно без проблем сварить такую сталь. В качестве защитного газа отлично подойдёт углекислота СО2. Шов при таком способе получается красивый и на много качественней от ручной дуговой.

Проволока для сварки нержавейки полуавтоматом

Выбор сварочной проволоки происходит точно так, как и при выборе электродов. Проволока должна по химическому составу быть близка к химическому составу стали. Ниже будет приведены несколько видов сварочной проволоки, которую можно свободно приобрести.

Проволока Св-08Х20Н9Г7Т. Является самой популярной проволокой, для сварки углеродистых и высоколегированных сталей. Обеспечивает качественное соединение аналогичное основному металлу. Имеет малое разбрызгивание металла.

Режимы сварки проволокой Св-08Х20Н9Г7Т

| Проволока, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч | Вылет проволоки, мм | Расход газа, дм3/мин |

| 0,5 | 30-50 | 16-17 | 30-45 | 6 | 5-6 |

| 0,8 | 50-80 | 17-18 | 30-40 | 7 | 6-7 |

| 1,0 | 90-150 | 18-19 | 25-40 | 8 | 7-8 |

| 1,2 | 140-160 | 19-21 | 25-35 | 8 | 8-9 |

| 1,6 | 150-180 | 22-25 | 20-40 | 11 | 9-12 |

Проволока Св-01X19H9. Менее популярна чем предыдущая. Предназначена для сварки нержавеющих сталей различных марок. Применяется для сварки оборудований пищевой промышленности.

Менее популярна чем предыдущая. Предназначена для сварки нержавеющих сталей различных марок. Применяется для сварки оборудований пищевой промышленности.

Режимы сварки проволокой Св-01X19H9

| Проволока, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч | Вылет проволоки, мм | Расход газа, дм3/мин |

| 0,5 | 30-40 | 16-17 | 30-45 | 6 | 5-6 |

| 0,8 | 50-80 | 17-18 | 35-40 | 7 | 5-7 |

| 1,0 | 90-150 | 18-19 | 30-40 | 8 | 7-8 |

| 1,2 | 140-170 | 19-21 | 30-38 | 9 | 8-10 |

| 1,6 | 150-180 | 223-26 | 25-40 | 11 | 9-12 |

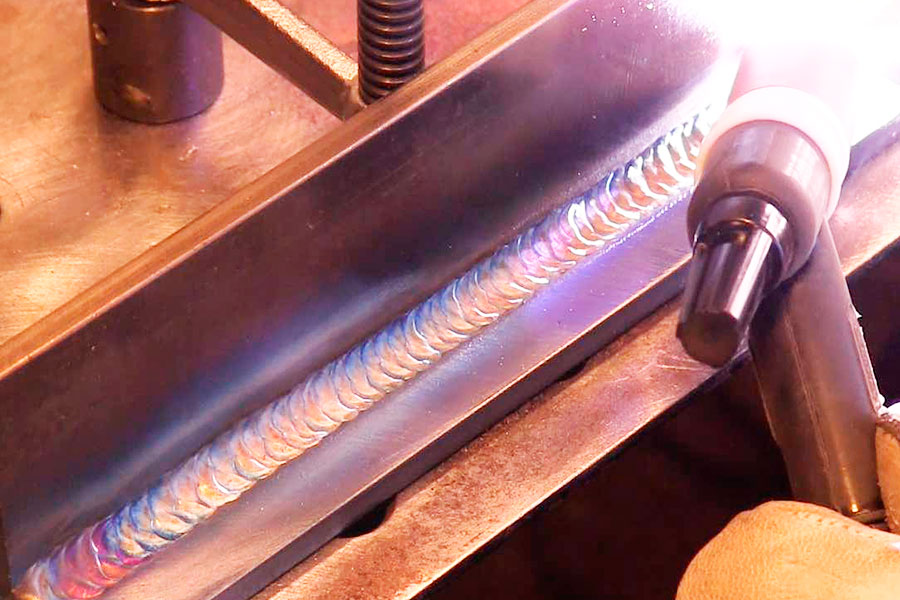

Аргонодуговая сварка нержавейки (TIG)

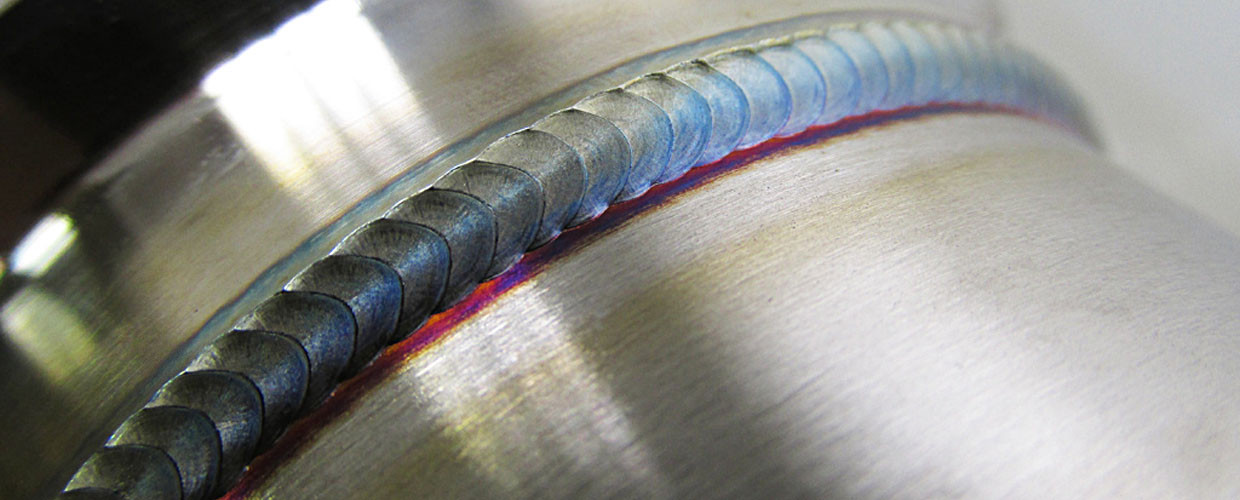

TIG сварка нержавейки выполняется неплавящимся электродом с использованием присадочного материала. В качестве присадочного материала применяется та же проволока, что и при полуавтоматической сварке в среде защитного газа СО2. Данный способ сварки является самым качественным и надёжным. Аргонная сварка хорошо варит тонколистовой металл. Сварка тонкой нержавейки таким способом, самое лучшее решение. Швы получаются аккуратные и красивые. Более подробно о таком способе сварки можно прочесть здесь.

В качестве присадочного материала применяется та же проволока, что и при полуавтоматической сварке в среде защитного газа СО2. Данный способ сварки является самым качественным и надёжным. Аргонная сварка хорошо варит тонколистовой металл. Сварка тонкой нержавейки таким способом, самое лучшее решение. Швы получаются аккуратные и красивые. Более подробно о таком способе сварки можно прочесть здесь.

У такого способа есть только один минус – низкий КПД. На сегодняшний день это один из самых лучших способов сварки такой стали.

Режимы для сварки нержавеющей стали аргонодуговой сваркой

Обычно нержавеющую сталь варят постоянным током прямой полярности.

Диаметр графитового электрода выбирается в зависимости от толщины свариваемого металла.

Подбор графитовых электродов от толщины металла, а также ток сварки

| Толщина свариваемого металла, мм | Диаметр графитового электрода, мм | Ток сварки, А |

| 0,5 | 1 | 65-85 |

| 1 | 1,5 | 85-120 |

| 2 | 2 | 100-160 |

| 4 | 3 | 150-190 |

| 5 | 4 | 250-340 |

| 8 и более | 6 | 350-450 |

Выступание электрода из сопла горелки выбирается в зависимости от типа соединения. При сварке стыковых швов – длина вылета составляет 3-5мм. Если соединение тавровое или угловое — 5-8мм.

При сварке стыковых швов – длина вылета составляет 3-5мм. Если соединение тавровое или угловое — 5-8мм.

Особенности сварки нержавейки

Подготовка изделий из нержавеющей стали ничем не отличается, от сварки других сталей. При сварке тонколистового металла необходимо понижать сварочный ток, для избегания прожига. При сварке толстолистового металла, для качественного его провара необходимо делать разделку кромок. Прихватки, соединяющие заготовки должны быть равномерно раскиданы вдоль будущего шва. Не пытайтесь за один проход сделать полный провар толстолистового металла. Главное хорошо проворить корень шва с последующей его зачисткой. Даже если нет на поверхности шлака, всё равно необходимо качественно зачищать каждый проход шва.

Конечно, предварительный подогрев нержавейки не повредит, но можно и обойтись без него. Исключением являются те стали, которым это необходимо по причине плохой их свариваемости.

Нержавеющая сталь: область применения

Применяются такие стали во всех областях, начиная в быту заканчивая кораблестроением. Обладая повышенным сопротивлением к коррозии, их используют в химической промышленности. Они могут не только выдерживать агрессивные среды (кислоты, щёлочи), но и повышенные температурные воздействия. В пищевой промышленности так же применяются для изготовления сосудов и резервуаром. В машиностроении из них изготавливают ответственные узлы энергоагрегатов, а также производят сварку всеми возможными видами сварки.

Обладая повышенным сопротивлением к коррозии, их используют в химической промышленности. Они могут не только выдерживать агрессивные среды (кислоты, щёлочи), но и повышенные температурные воздействия. В пищевой промышленности так же применяются для изготовления сосудов и резервуаром. В машиностроении из них изготавливают ответственные узлы энергоагрегатов, а также производят сварку всеми возможными видами сварки.

Заключение

Нержавеющая сталь, это сталь с содержанием Сr≥14%. Сваривается такая сталь всеми способами, а сама технология не отличается от сварки конструкционных сталей. Самый качественный способ сварки – это аргонодуговая сварка. Сварочные режимы не следует превышать, особенно при работе с тонколистовым прокатом. Допустим подогрев стали горелкой или если этого требует особенность стали.

Особенности сварки нержавеющей стали

Главная » Статьи » Особенности сварки нержавеющей стали

Сварка нержавейки своими руками | Строительный портал

Металлург Гарри Бреарли из Англии в 1913 году при работе над проектом, связанным с улучшением оружейных стволов, обнаружил случайно, что добавление в низкоуглеродистую сталь хрома придает ей способности сопротивляться кислотной коррозии. Добавление в сталь хотя бы 12% хрома делает её коррозионностойкой и нержавеющей, а увеличение содержания хрома до 17% делает её стойкой к агрессивной среде.

Добавление в сталь хотя бы 12% хрома делает её коррозионностойкой и нержавеющей, а увеличение содержания хрома до 17% делает её стойкой к агрессивной среде.

Содержание:

Свойства нержавеющей стали

Согласно классификации нержавеющие стали принято относить к высоколегированным сталям, что являются устойчивыми к коррозии. Хром, который содержится в стали, при взаимодействии с кислородом образует невидимый и тонкий слой оксида хрома, который называют оксидной пленкой.

Атомы хрома и их оксиды имеют подобные размеры, поэтому они вплотную примыкают между собой на поверхности металла и образуют стабильный слой, который имеет толщину всего лишь в несколько атомов. Если поцарапать или порезать поверхность нержавеющей стали, то оксидная пленка разрушится. Однако вместе с этим создаются новые оксиды, которые восстанавливают поверхность и защищают ее от окислительной коррозии.

Благодаря своим прочностным и антикоррозионным характеристикам, нержавеющие стали активно применяются в промышленности и быту. Изделия, что изготовлены из нержавейки, вы можете встретить везде, — начиная от кухни в каждой квартире и заканчивая цехами-гигантами химического производства.

Изделия, что изготовлены из нержавейки, вы можете встретить везде, — начиная от кухни в каждой квартире и заканчивая цехами-гигантами химического производства.

Оборудование для сварки нержавейки в современном мире позволяет создавать такие сложные изделия, как разнообразные конструкции с нержавейки высокой прочности, перила для лестниц, нержавеющие трубы, листы, сетки, полосы, уголки, нержавеющие баки самого разнообразного назначения, нержавеющие вешалки.

Нержавеющая сталь вместе со стеклом и некоторыми синтетическими материалами является почти незаменимым материалом для создания оборудования для обработки и транспортировки пищевых продуктов, изготовления хирургического инструмента, разнообразных металлических конструкций. Это объясняется высокими гигиеническими, токсикологическими и эстетическими требованиями.

Гигиена в пищевой отрасли имеет высочайшее значение. Существуют конкретные требования, которые касаются смываемости тяжелых металлов с такого оборудования, которое постоянно находится в контакте с пищевыми продуктами. Марками нержавейки, которые используются в пищевой промышленности, выступают AISI 304 и 316.

Марками нержавейки, которые используются в пищевой промышленности, выступают AISI 304 и 316.

Состав нержавеющей стали

В составе нержавейки основным легирующим элементом выступает хром с содержанием 12 — 20%. Если содержание хрома составляет больше 17%, такие сплавы являются коррозионностойкими в агрессивных и окислительных средах.

В составе нержавеющей стали также присутствуют элементы, которые отвечают за специфические физико-механические и увеличивающие антикоррозионные свойства нержавейки: никель, молибден, ниобий, титан и марганец. Ниобий, молибден и хром увеличивают коррозионную стойкость, а никель уменьшает теплопроводность и электропроводность стали.

Нержавеющая сталь по химическому составу бывает хромистой, хромоникелевой и хромомарганцевоникелевой. Хромистая нержавейка применение нашла в качестве конструкционного материала для изготовления клапанов гидравлических прессов, арматуры крекинг-установок, турбинных лопаток, режущих инструментов, пружин и прочих предметов быта.

Хромоникелевая нержавейка используется в различных отраслях промышленности. Отмечаются такие свойства нержавеющей стали аустенитного класса. Благодаря собственной структуре поверхность нержавеющей стали считается высококачественной и не нуждается в дополнительной обработке для использования в пищевой промышленности.

Хромоникелевая аустенитная нержавейка не способна магнититься, что позволяет её легко отличить от прочих сплавов, а также применять подобное свойство в промышленности. Особо отличается сталь 12Х18Н10Т, которая используется для сварных конструкций, бытовых приборов, в архитектуре и строительстве зданий различного назначения.

Разновидности нержавейки

Выделяют три основных вида нержавеющей стали — аустенитная, ферритная и мартенситная нержавейка. Эти типы определяются микроструктурой нержавеющей стали, а также преобладающей кристаллической фазой.

Аустенитные стали в качестве основной фазы имеют аустенит. Подобные сплавы содержат никель и хром, иногда азот и марганец. Самой известной нержавеющей сталью аустенитного класса является 304 сталь, которую называют иногда T304, с содержанием 18-20% хрома и 8-10% никеля. Подобное содержание элементов делает нержавеющую сталь немагнитной и придает ей высокие коррозионные свойства, пластичность и прочность, благодаря чему они используются повсеместно в различных областях промышленности.

Подобные сплавы содержат никель и хром, иногда азот и марганец. Самой известной нержавеющей сталью аустенитного класса является 304 сталь, которую называют иногда T304, с содержанием 18-20% хрома и 8-10% никеля. Подобное содержание элементов делает нержавеющую сталь немагнитной и придает ей высокие коррозионные свойства, пластичность и прочность, благодаря чему они используются повсеместно в различных областях промышленности.

Ферритные стали в качестве основной фазы имеют феррит. Данные стали содержат хром и железо. Основной вид подобной нержавеющей стали – сталь 430, что содержит 17% хрома. Ферритные стали являются менее пластичными, чем аустенитная сталь. Стали не закаляются посредством термической обработки и, как правило, применяются в агрессивной среде.

Мартенситные стали имеют характерную микроструктуру, которую наблюдал впервые микроскопист Адольф Мартенс из Германии в 1890 году. Мартенситная нержавеющая сталь является низкоуглеродистой сталью, основным видом среди которой является сталь 410, что содержит 12% хрома и около 0,12% углерода. Мартенсит способен придавать стали высокую твердость, однако вместе с этим снижает ее жесткость и делает её хрупкой. Поэтому этот тип стали используется в слабоагрессивной среде, к примеру, при изготовлении режущих инструментов и столовых приборов.

Мартенсит способен придавать стали высокую твердость, однако вместе с этим снижает ее жесткость и делает её хрупкой. Поэтому этот тип стали используется в слабоагрессивной среде, к примеру, при изготовлении режущих инструментов и столовых приборов.

Виды аустенитной нержавейки

Виды сталей самой популярной аустенитной группы обозначают дополнительным номером, указывающим на химический состав:

- Нержавеющая сталь A1, как правило, используется в подвижных и механических узлах. Из-за высокого содержания серы подобная сталь имеет низкое сопротивление коррозии, чем прочие типы нержавейки.

- Нержавейка A2 является самой распространенной, нетоксичной, немагнитной, незакаливаемой, устойчивой к коррозии сталью, которая легко поддается сварке и после этого не становится хрупкой. А2 проявляет магнитные свойства после механической обработки. Крепежи и изделия из нержавейки A2 не подходят для применения в кислотах и средах, которые содержат хлор, к примеру, в соленой воде и бассейнах.

Пригодна А2 для температуры вплоть до минус 200 градусов по Цельсию.

Пригодна А2 для температуры вплоть до минус 200 градусов по Цельсию. - Сталь A3 отличается похожими свойствами, как и нержавейка A2, и стабилизирована дополнительно титаном, танталом и ниобием. Это улучшает ее качества сопротивления против коррозии при высокой температуре.

- Нержавеющая сталь A4 является похожей на нержавейку A2, но в своем составе имеет 2-3% молибдена. Это придает ей в большой степени высокие способности сопротивляться кислоте и коррозии. Такелажные изделия и крепеж из A4 применяются в судостроении. Пригодна нержавеющая сталь А4 для температуры до минус 60 градусов.

- Нержавейка A5 имеет похожие свойства, которые присущи стали A4, и дополнительно стабилизирована танталом, ниобием и титаном, но с разным содержанием легирующих добавок для повышения ее сопротивляемости высоким температурам.

Свариваемость нержавейки

Перед тем, как приступить к сварке нержавейки своими руками, рекомендуется ознакомиться с ее особенностями. Сварка нержавейки является достаточно трудным занятием, которое зависит от многих параметров. Наиболее важным среди них выступает свариваемость — способность металла образовывать сварное соединение, материал шва которого имеет аналогичные или близкие механические свойства к металлу основы.

Наиболее важным среди них выступает свариваемость — способность металла образовывать сварное соединение, материал шва которого имеет аналогичные или близкие механические свойства к металлу основы.

На свариваемость нержавеющей стали влияет ряд характеристик, которыми она обладает:

- Большое значение показателя линейного расширения и существенная литейная усадка, которая возникает из-за этого, высокая литейная усадка способствуют росту деформации металла при сварке и после нее. Если между свариваемыми деталями, обладающими значительной толщиной, отсутствует достаточный зазор, то могут образоваться огромные трещины.

- Теплопроводность, что снижена по сравнению со сталями низкоуглеродистыми в 1,5 — 2 раза, способна вызывать концентрацию теплоты и усиливать проплавление металлов в зоне сварки. При сварке нержавейки из-за этого возникает потребность уменьшения силы на 15 — 20% тока по сравнению с током для обычной стали.

- Высокое электрическое сопротивление провоцирует очень сильный нагрев электродов из высоколегированной стали.

Чтобы уменьшить отрицательный эффект, изготовляют электроды с хромоникелевыми стержнями, которые имеют длину не больше 350 миллиметров.

Чтобы уменьшить отрицательный эффект, изготовляют электроды с хромоникелевыми стержнями, которые имеют длину не больше 350 миллиметров. - Важным свойством нержавейки выступает склонность высокохромистой стали к потере собственных антикоррозийных свойств при применении неправильного термического режима или неправильном использовании аппарата для сварки нержавейки. Данное явление называют межкристаллитной коррозией. Его природа заключается в том, что при температурах больше 500 градусов по Цельсию по краям зерен формируется карбид хрома и железа, которые становятся впоследствии очагами коррозионного растрескивания и самой коррозии. С подобными явлением борются различными методами, к примеру, с помощью быстрого охлаждения места сварки любой методикой, вплоть до поливания водой, для уменьшения потерь коррозионной стойкости.

Особенности сварки нержавейки

При сварке нержавейки рекомендуется учитывать некие отличия её физических свойств от характеристик углеродистого проката. К примеру, стоит брать во внимание, что уделенное электрическое сопротивление приблизительно в 6 раз больше, на 100 градусов меньше точка плавления, теплопроводность достигает одной трети от аналогичного показателя углеродистого проката. Показатель теплового расширения по длине составляет на 50% больше.

К примеру, стоит брать во внимание, что уделенное электрическое сопротивление приблизительно в 6 раз больше, на 100 градусов меньше точка плавления, теплопроводность достигает одной трети от аналогичного показателя углеродистого проката. Показатель теплового расширения по длине составляет на 50% больше.

Сварку нержавейки в домашних условиях выполняют разными методами. Ручную дуговую сварку нержавейки вольфрамовыми электродами в инертной среде обычно применяют, когда толщина материала составляет больше 1,5 миллиметров. Для сварки труб и тонких листов используют дуговую сварку плавящимися электродами в инертном газе.

Импульсная дуговая сварка плавящимися электродами в инертном газе предназначена для листов, которые имеют толщину 0,8 миллиметра. Сварка короткой дугой плавящимися электродами в инертной среде прописана для листов, толщина которых 0,8-3,0 миллиметра, а сварка со струйным переносом металла плавящимися электродами в инертном газе — для листов, что имеют толщину больше 3,0 миллиметров.

Плазменная сварки нержавеющей стали может использоваться для широкого диапазона толщины и применяется в наше время достаточно широко. Дуговая сварка нержавейки под флюсом предназначена для материалов, толщина которых больше 10 миллиметров. Однако самыми популярными методами остается технология сварки нержавейки покрытыми электродами, вольфрамовыми электродами в среде аргона и аргонная полуавтоматическая сварка нержавеющей проволокой.

Подготовка кромок нержавеющих деталей практически не отличается от подготовки изделий из стали низкоуглеродистой, за исключением одного нюанса – в сварном стыке должен быть зазор для обеспечения свободной усадки швов.

Поверхности кромок перед сваркой принято зачищать до блеска стальной щеткой и промывать растворителем – к примеру, авиационным бензином или ацетоном для удаления жира, который вызывает появление в шве пор и уменьшение устойчивости дуги.

Ручная сварка нержавейки покрытыми электродами

Сварка нержавеющей стали покрытыми электродами способна обеспечить без особых проблем приемлемое качество швов. Поэтому если вы не предъявляете к сварному соединению особых требований, искать другой способ сварки нержавейки нет резона.

Поэтому если вы не предъявляете к сварному соединению особых требований, искать другой способ сварки нержавейки нет резона.

К покрытым металлическим электродам для ручной дуговой сварки нержавеющей стали относят электроды особого состава ОЗЛ-8, НИАТ-1, ЦЛ-11. Выбирать рекомендуется электроды, обеспечивающие основные эксплуатационные характеристики сварного соединения – высокие механические свойства, значительную коррозионную стойкость и жаростойкость.

Сварку принято производить с помощью постоянного тока обратной полярности. Стремитесь к меньшему проплавлению шва, техника сварки нержавейки предполагает использование электродов, которые имеют небольшой диаметр, при минимальной тепловой энергии. При сварке нержавеющей стали сила тока должна быть примерно на 15-20% меньше, чем для обыкновенной стали.

Использование большого тока из-за низкой теплопроводности и высокого электрического сопротивления электродов может спровоцировать перегрев их покрытия и даже отваливание отдельных кусков. Электроды для сварки по данной причине отличаются высокой скоростью плавления, по сравнению с обычными стальными. Приступая к сварке нержавейки впервые, нужно к этому быть готовым.

Электроды для сварки по данной причине отличаются высокой скоростью плавления, по сравнению с обычными стальными. Приступая к сварке нержавейки впервые, нужно к этому быть готовым.

Чтобы сохранить коррозионные характеристики шва, необходимо обеспечить его ускоренное охлаждение при использовании для этого медных прокладок или обдувания воздухом. Если сталь причисляется к хромоникелевым сталям аустенитного класса, вы можете использовать для охлаждения воду.

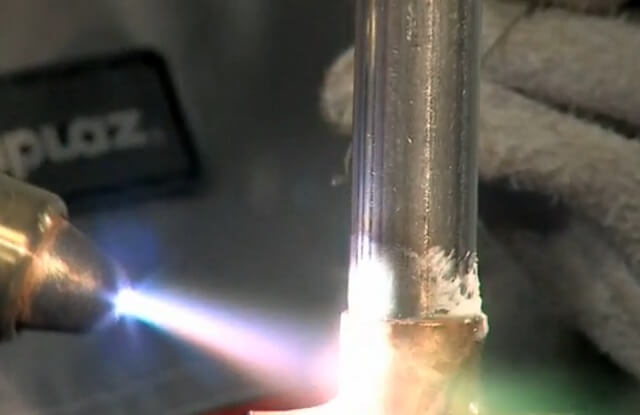

Сварка вольфрамовыми электродами в среде аргона

Сварку нержавеющей стали данным методом применяют в ситуациях, когда свариваемый металл очень тонкий или предъявляются к сварному соединению повышенные требования качества. Нержавеющие трубы, которые используются для перемещения под давлением жидкостей или газов, сваривать лучше всего именно вольфрамовыми электродами в инертной среде.

Сварку проводят в среде аргона постоянным или переменным током прямой полярности. Желательно использовать в качестве присадочного вещества проволоку, которая имеет более высокий уровень легирования, чем главный металл. Выполняют работу электродами без колебательных движений, иначе можно нарушить защиту зоны варки, что провоцирует окисление металла шва и увеличивает стоимость сварки нержавейки.

Выполняют работу электродами без колебательных движений, иначе можно нарушить защиту зоны варки, что провоцирует окисление металла шва и увеличивает стоимость сварки нержавейки.

Обратную сторону шва защищают поддувом аргона от воздуха, однако нержавеющая сталь к защите обратной стороны не является такой критичной, как титан. Исключите попадание вольфрама в сварочные ванны. Поэтому целесообразно применять бесконтактный поджог дуги или проводить зажигание дуги на графитовой или угольной пластинке, перенося ее на основной металл.

После окончания процедуры с целью меньшего расхода вольфрамового электрода защитный газ сразу не выключайте. Это следует делать спустя определенное время — 10-15 секунд. Это поможет исключить интенсивное окисление нагретых электродов и продлить срок его службы.

Механические методы обработки нержавейки

Помните, что использовать разрешается только такие рабочие принадлежности, которые предназначаются для обработки нержавеющего проката, и которые вы видели на видео о сварке нержавейки: специальные шлифовальные ленты и круги, щетки из нержавеющей стали, нержавеющие дроби.

Травление считается самой эффективной методикой дальнейшей обработки сварных швов. Если правильно выполнить травление, то вы сможете устранить зону с низким содержанием хрома и вредный оксидный слой. Травление выполняют посредством погружения в кислоту, покрытия пастой или поверхностного нанесения зависимо от условий.

При травлении чаще всего используют смешанную кислоту: азотную и фтористоводородную кислоту в таких пропорциях – от 8 до 20% азотной кислоты и 0,5 – 5% фтористоводородной кислоты, вода выступает в качестве остального компонента. В народе с этой целью используют крепкий настой чая.

Время травления нержавеющего аустенитного проката зависимо от концентрации кислоты, температуры, сорта проката, толщины окалины. Помните, что кислотоупорный прокат нуждается в более продолжительном времени обработки, чем нержавеющий прокат. Доведение уровня шероховатости сварных швов до соответствующего показателя главного листа посредством полирования или шлифования после процедуры травления повышает еще более стойкость конструкции к коррозии.

Профилактика дефектов после сварки

Процесс нержавеющей стали имеет некие особенности. Если их не учитывать особенностей сварки нержавейки, в итоге возникнут некоторые дефекты сварных швов и нежелательные эффекты. К примеру, через определенное время после процедуры в области сварных швов может формироваться так называемая «ножевая» коррозия.

Результат воздействия высокой температуры – горячие трещины, которые возникают из-за аустенитной структуры сварных швов. Причина хрупкости швов кроется в длительном воздействии высокой температуры, а также стигматации.

Чтобы предотвратить возникновение горячих трещин, принято использовать присадочные материалы, которые позволяют формироваться прочным швам. Содержание феррита при этом составляет не меньше 2%. Также с этими целями рекомендуется проводить дуговую сварку с малой длиной дуги. Не следует кратеры выводить на основной металл.

Автоматическую сварку принято осуществлять при уменьшенных скоростях. Лучше всего сделать меньше подходов. Увеличение скорости и применение короткой дуги существенно уменьшают риски возникновения сварочных деформаций и цену сварки нержавейки. Благоприятно влияет на стойкость нержавейки к коррозии сварка на максимальной скорости.

Лучше всего сделать меньше подходов. Увеличение скорости и применение короткой дуги существенно уменьшают риски возникновения сварочных деформаций и цену сварки нержавейки. Благоприятно влияет на стойкость нержавейки к коррозии сварка на максимальной скорости.

Таким образом, нержавейка бывает разных видов и различного состава. Присутствие в металле хрома определяет основные свойства, за которые нержавейка и ценится в разных отраслях промышленности. Зависимо от конечного результата, существует много способов её сварки. Один из них обязательно подойдет и вам!

strport.ru

Особенности сварки нержавейки

- 04 января

- 95 просмотров

- 33 рейтинг

Оглавление: [скрыть]

- Свойства, влияющие на свариваемость нержавеющей стали