Что такое термитная сварка рельс на железной дороге

Разнообразные способы сварки металлов широко используются на производстве. Самые востребованные виды сваривания — это электродуговой (трансформатором, инвертором, полуавтоматом) и газовый (пропан-кислородным и ацетилен-кислородным пламенем). Но эти методы могут оказаться малоэффективными из-за отсутствия линии электропередач вблизи рабочего места. Газовая сварка имеет недостаточную температуру нагрева для соединения толстых сторон металла, таких как рельсы. Для решения этой задачи был разработан термит. Это порошок с определенным составом. Как работает термитная сварка рельс на железной дороге? В чем ее преимущества и недостатки?

Содержание страницы

- 1 История возникновения и суть сварки

- 2 Применение

- 3 Достоинства и недостатки

- 4 Процесс на деле

- 5 Оборудование

История возникновения и суть сварки

Изобретению термитной сварки способствовала необходимость в разработке метода соединения металлов без участия громоздкого оборудования.

Бекетов Н.Н. открыл явление называемое алюминотермия. Это процесс, при котором металл восстанавливается благодаря окислам алюминия. Для этого алюминиевую стружку смешивают с оксидом железа. Полученную смесь доводят до температуры 3000 градусов, вследствие чего образовывается сталь и шлак.

Ученый Гольдшмидт впервые смог воплотить эту идею на практике сваривания. Он использовал два металлических бруска, зазор между которыми заполнил горящим термитным порошком. Образовался монолитный шов приемлемого качества, а шлак всплыл на поверхность и разошёлся по сторонам. При этом его отделение было довольно свободным.

Что такое термитная сварка на деле, легко понять после ознакомления с видео. В настоящее время применяют 23% алюминиевой крошки и 77% окиси железа. Грануляция состава не превышает пол миллиметра в диаметре. Поджиг осуществляется специальным запалом.

Применение

Сварочный метод получил широкое применение благодаря своей автономности и несложном оборудовании. Им можно соединять чугун, сталь, и некоторое алюминиевые детали. Благодаря дозированию порошка регулируется количество выделенного тепла и ширина стыка. Это нашло отображения и в более тонких сварочных работах по соединению проводов.

Автономность метода позволяет использовать его на любом расстоянии от населенного пункта. Особенно часто он применяется для сварки железнодорожных путей. Высокая температура обеспечивает достаточный прогрев зоны стыка, а образованный сплав выдерживает повышенные нагрузки при эксплуатации. Если три бригады будут работать параллельно, то за 50 минут они смогут выполнить 12 соединений термитной сваркой. Это важный показатель, который позволяет не останавливать движение поездов на длительное время.

Достоинства и недостатки

Термитная сварка обладает рядом преимуществ перед электродуговым методом, а именно:

- быстрота выполнения работ;

- доступные комплектующие, которые продаются свободно в специализированных магазинах;

- простота выполнения соединения, не требующая предварительного длительного обучения рабочего;

- отсутствие необходимости в электроэнергии или громоздких газовых баллонах;

- крепкий шов, устойчивый к усилию на излом и разрыв.

Несмотря на данные преимущества, термитный метод сваривания имеет и несколько негативных факторов, которые важно учитывать при проведении работ. Во-первых, смесь легко воспламеняется, что требует осторожности при перевозке или подготовительных процессах. Потушить случайно зажженную емкость с порошком будет уже невозможно, а моментально повышающаяся температура способна создать пожар, если окажется на горючих материалах.

Во-вторых, нельзя допускать попадание воды или иных жидкостей на горящую термитную смесь. Если определенный объем воды прольется в зону плавления порошка, то это может привести к взрыву и разбрызгиванию состава. Перед применением метода сваривания важно пройти подготовку и соблюдать инструкции по технике безопасности.

Если определенный объем воды прольется в зону плавления порошка, то это может привести к взрыву и разбрызгиванию состава. Перед применением метода сваривания важно пройти подготовку и соблюдать инструкции по технике безопасности.

Процесс на деле

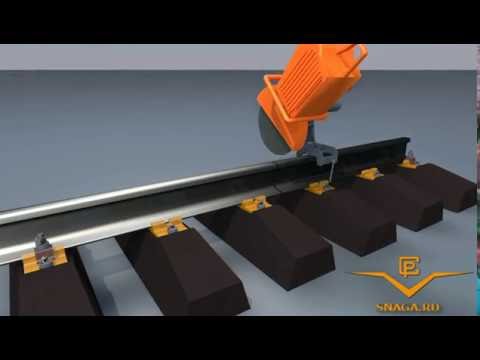

Технология сваривания железнодорожных рельс происходит следующим образом:

- Два конца рельс выставляются одинаково по вертикали и горизонтали торцами напротив друг друга. Между наим оставляется зазор для заполнения в 25 мм. Для этого вставляется специальная пластина соответствующей толщины.

- Обе стороны зажимаются небольшими захватами или струбцинами.

- Место соединения выкладывается огнеупорными пластинами для направления горячего потока точно между рельсами. Небольшие щели между формой и металлом замазываются пастой.

- На форму устанавливается тигель — маленькая емкость с термитным порошком. Либо накладывается воронка-лейка сверху которой ставится магазинная бочка со смесью.

- Термит поджигается запальным карандашом через верхнее отверстие в бочке или тигле.

- Горение длится около 30 секунд. Возрастающая температура плавит нижнюю заглушку, и смесь вытекает в форму. Происходит заполнение последней и создание соединения. Высокая температура содействует хорошему сплавления железа и основного металла. Шлак вытекает на землю или в специальные карманы приспособления.

- После окончания горения убираются карманы, тигель и форма.

- Соединение обжимается прессом для полного формирования. В таком состоянии изделие находится около 5 минут.

- Выполняется отбитие наплывов шлака, которое производится постукиванием молотка.

- Шов на рельсах шлифуется на рабочих сторонах, чтобы на участке не было выступов. Поверхность неприкасаемая с колесами поезда оставляется без шлифовки.

https://www.youtube.com/watch?v=kuydZx-ckTs

Оборудование

Для реализации термитного метода сваривания необходимо определенное оборудование:

- отливочная форма, способствующая заполнению пространства между рельсами;

- керамический тигель и заглушка из плавящегося материала для заполнения емкости и слива расплавленного средства;

- пресс для уплотнения соединения;

- подставка для тигля;

- обмазочная паста;

- болгарка со шлифовальными кругами;

- молоток;

- лопатка для удаления шлака с карманов.

Для защиты рабочего от высокой температуры необходим костюм из плотной ткани.

Благодаря автономности и быстроте выполнения, термитная сварка широко используется в аварийных и плановых ремонтах железнодорожных путей. Применяя вышеизложенные рекомендации можно создать качественное соединение и в бытовых целях.

Алюминотермитная сварка рельсов

На протяжении всего периода существования железных дорог велись поиски конструкций рельсовых стыков, которые обеспечили бы такую же надежность пути в местах соединения рельсов, как и вне стыков. Стыки остаются основными возбудителями динамических, а нередко и ударных воздействий подвижного состава на путь. Регулярные динамические нагрузки на рельсовый стык приводят к интенсивному износу как ходовых частей подвижного состава, так и к дефектам рельсов, а в долгосрочном периоде к просадкам в балласте и болезням земляного полотна. Затраты труда на содержание стыков достигают 20 % всех затрат на текущее содержание пути.

Стыковой путь.

Чтобы сократить число рельсовых стыков в пути, десятилетиями стремились увеличить стандартную длину рельсов. Коренное решение проблемы рельсового стыка воплотилось в так называемом бесстыковом пути, благодаря которому число стыков сокращается в десятки, а при сварке рельсов на перегонах, станциях и в пределах стрелочных переводов, в тысячи раз.

Бесстыковой путь.

Бесстыковой путь является наиболее прогрессивным и совершенным типом железнодорожного пути. Он позволяет:

- исключаются удары колес о рельсы при перекатывании через зазоры в стыках и, следовательно, значительно снижается износ рельсов и колес;

- экономить металл за счет уменьшения количества стыковых скреплений;

- снизить динамическое воздействие на путь, возникающее в стыках;

- уменьшить износ рельсов и ходовых частей подвижного состава;

- сократить выход из строя рельсов по стыковым дефектам;

- уменьшить сопротивление движению поездов;

- снизить расходы на содержание и ремонт пути и подвижного состава.

С укладкой бесстыкового пути значительно уменьшается количество стыковых соединителей для участков с автоблокировкой и электрической тягой поездов. Отсутствие стыков уменьшает сопротивление движению поездов, что экономит топливо для тепловозов или электрическую энергию для электровозов. В бесстыковом пути наряду с упругими деформациями, исчезающими после снятия нагрузки, появляются и постепенно накапливаются остаточные деформации. Эти деформации проявляются как в виде износа элементов железнодорожного пути, так и в виде искажений очертаний рельсовых нитей: просадок, перекосов и т.п.

С каждым проходящим по пути колесом подвижного состава усиливается как процесс старения пути и изменения положения рельсовых нитей, так и интенсивность этого процесса. Например, смятие концов рельсов не исчезает, а наоборот, постепенно накапливается. Увеличивается также износ и по длине рельсов. Таким образом, остаточные деформации элементов верхнего строения пути постепенно накапливаются под воздействием движущихся колес.

Все эти остаточные деформации рано или поздно приводят к выходу из строя части рельсовой нити, которая выявляется передвижными средствами дефектоскопирования.

В результате нить протяженностью более 600 метров приходит в негодность. Сменить целую плеть имея дефект на протяжении 0,5 м было бы бессмысленным, поэтому дефектный участок пути вырезается и на его место ставиться «рубок» рельса который образует в некогда целом рельсе 2 стыка.

Возникает вопрос: как в минимально короткие сроки и с минимальными затратами восстановить целостность рельсовой нити, и вот тут на помощь приходит алюминотермитная сварка рельсов в полевых условиях.

Сама мысль о алюминотермитной реакции происходит из второй половины ХVIII века. Французский ученый Антуан Лоран Лавуазье описал принцип экзотермической реакции, практическое внедрение которой в своей эпохе он не мог предполагать.

История термитной сварки насчитывает уже около ста сорока лет. Начало этому процессу было положено еще в 1859 году Русским ученым Н.Н. Бекетовым, который впервые открыл алюминотермию и дал описание алюминотермитной реакции. Ее сущность – получение металлов и сплавов восстановлением их окислов алюминием. Поскольку реакция проходит с выделением большого количества тепла, ее и назвали термитной (от греческого слова therme — теплота).

Алюминотермитная сварка рельсов (полное название: Сварка рельсов алюминотермитная методом промежуточного литья) — процесс, основанный на алюминотермии, при котором используются химические реакции восстановления железа из оксидов, эти реакции сопровождаются выделением тепла и получением расплавленного металла требуемого химического состава.

Алюминотермическая реакция:

2Al + Cr2О3 = Al2О3 + 2Cr

Fe2O3 + 2Al = 2Fe + Al2O3

Эти реакции сопровождаются выделением тепла и получением расплавленного металла требуемого химического состава. Для сварки применяется термит, расфасованный определенными порциями. Работу выполняет бригада из двух-трех человек. Общий вес используемого оборудования не превышает 350—400 кг.

Для сварки применяется термит, расфасованный определенными порциями. Работу выполняет бригада из двух-трех человек. Общий вес используемого оборудования не превышает 350—400 кг.

При выполнении сварки и сопутствующих технологических операций используются автономные источники энергии.

Преимущества:

Свое развитие термитная сварка получила благодаря следующим позитивным факторам:

- Полная независимость от электроэнергии и газа;

- Простота и доступность технологии;

- Отсутствие сложного технологического оборудования;

- Возможность выполнения работ в линейных или полевых условиях монтажным персоналом, работниками ремонтных и эксплуатационных служб.

Принципы работы:

Термитной сваркой называют способ сварки, использующий тепло сжигаемой специальной смеси. Смесь порошкообразная, в ее состав входят:

- Оксиды железа в виде железной окалины;

- Порошкообразный алюминий.

Термит на основе алюминия используется для соединения стальных и чугунных изделий.

Термит с использованием оксида железа называется железоалюминиевый. Горение его протекает при температуре в пределах 2700 градусов Ц, что вполне достаточно для плавления железосодержащих сплавов.

Термитная сварка рельсов

Сущность этого технологического процесса практически не меняется уже свыше сотни лет:

Тигель перед началом сварки дополнительно просушивают кислород — пропановым пламенем с избытком кислорода кольцевыми движениями по спирали до верхних краев тигля в течение 55 — 60 с.

Затем на рельсы устанавливают и закрепляют комбинированную стойку, с помощью которой позиционируют горелку и тигель. Полуформы фиксируют относительно стыкового зазора так, чтобы его центр совпал с вертикальной осью литейной формы, а сами полуформы прилегали друг к другу без ступенек по периметру стыковки. Место контакта литейной формы с рельсом уплотняют формовочной смесью.

Перед подогревом проводят регулировку пламени до нормального горения: на газовых редукторах – давление пропана 0,1 МПа и кислорода – 0,50 МПа. После этого газовую горелку устанавливают на комбинированную стойку и начинают подогрев торцов рельсов в стыке.

После этого газовую горелку устанавливают на комбинированную стойку и начинают подогрев торцов рельсов в стыке.

До заливки формы расплавленным металлом торцы рельсов в стыке предварительно разогревают до температуры 1200–1250°C. Процесс плавления термитной смеси и выпуск расплавленного металла в литейную форму происходят автоматически через 20–28 секунд после начала термитной реакции. К этому моменту подогретые концы рельсов успевают остыть до 850–900 °C.

Жидкий металл является одновременно источником тепла и присадочным материалом, соединяющим концы рельсов 1.

Расплавленный металл поступает из тигля в форму и заполняет оставленный между торцами рельсов зазор. Иногда металл заливают через специальный литник. Постепенно заполняя зазор и свободное пространство между рельсами и стенками формы, металл расплавляет соприкасающиеся с ним стенки рельсов, а застывая, образует с рельсами одно целое — сварное соединение. Вытекаюший из тигля за металлом шлак стекает по желобу, оставляя над металлом лишь слой небольшой толщины — этот слой шлака предохраняет термитный металл от быстрого остывания, чем способствует более свободному выделению газов из жидкого металла и получению более плотного металла литого башмака.

После выпуска термитного металла в литейную форму тигель переносят на вспомогательную стойку. Демонтаж комбинированной стойки и литейной формы проводят после кристаллизации металла сварного шва, которая в зависимости от массы порции термитной смеси, длится 3,0–3,5 мин. Затем головку рельса очищают от песка металлической щеткой и с помощью гидравлического обрезного станка в горячем пластическом состоянии удаляют прибыльную часть сварного шва на головке рельса, после чего рабочую часть головки подвергают шлифованию.

Ориентировочное время остывания составляет 90 — 20 мин в зависимости от температуры окружающего воздуха.

Полевая сварка: термитная и электрическая сварка

Контактное лицо:

866-905-7245

ПоискЗакрыть

Поиск Разработанные специально для железных дорог класса I и региональных железных дорог с жесткими эксплуатационными требованиями, наши сварочные услуги обеспечивают безопасность, эффективность и рентабельность на самом высоком уровне. Мы понимаем сложности и сложности обслуживания железной дороги и тесно сотрудничаем с вами, чтобы обеспечить первоклассный сервис, который вы ожидаете от самого опытного поставщика железнодорожных услуг в Северной Америке.

Мы понимаем сложности и сложности обслуживания железной дороги и тесно сотрудничаем с вами, чтобы обеспечить первоклассный сервис, который вы ожидаете от самого опытного поставщика железнодорожных услуг в Северной Америке.

Часть пакета технического обслуживания Way

Для обеспечения регулярной и надежной работы вашей гусеничной системы требуется всегда бдительный подход к техническому обслуживанию. Наши услуги по сварке в полевых условиях являются частью более крупного набора услуг по техническому обслуживанию пути (MOW), который расширяет возможности организаций, использующих путевые системы, предоставляя им ряд прогрессивных услуг по ремонту и обслуживанию пути.

Когда компании сотрудничают с RailWorks для оказания услуг по сварке на месте, они сотрудничают с одной из наших опытных бригад. Технические специалисты RailWorks тесно сотрудничают с региональными инженерными и ремонтными бригадами для эффективного выполнения сварочных работ.

Trust RailWorks для:

- Комплексное мобильное обслуживание, благодаря парку мобильных высокорельсовых поездов.

- Экономичные высококачественные сварные швы , выполненные с использованием новейших технологий сварки.

- Обслуживание в сжатые сроки , чтобы ваша работа продолжалась бесперебойно.

- Бескомпромиссные стандарты качества.

- Больше гибкости и времени безотказной работы за счет использования надежного, качественного оборудования.

BNSF Welding

Чикаго, Иллинойс

SunRail Welding

Орландо, Флорида

Field Welding Projects

Наше лидерство в сфере полевой сварки

Р.Т. Swindall

Вице-президент по обслуживанию железных дорог

Безопасность

В RailWorks безопасность наших подрядчиков, субподрядчиков, сотрудников и пассажиров имеет первостепенное значение. Вот почему мы никогда не экономим на мелочах, когда дело касается ведения более разумного и безопасного бизнеса. Это просто часть того, чтобы быть лучшим партнером, которым мы можем быть.

Это просто часть того, чтобы быть лучшим партнером, которым мы можем быть.

Подробнее о безопасности

Качественный

Качество сварочных услуг основано на постоянстве — если хотя бы один сварной шов не будет идеальным, это может привести к задержкам во всей вашей системе. Владельцы железных дорог доверяют RailWorks, потому что у нас работают самые опытные специалисты, использующие лучшие в отрасли технологии. Результат: надежные сварные швы, лучший сервис и повышенная производительность.

Эффективность

В RailWorks безопасность наших подрядчиков, субподрядчиков, сотрудников и пассажиров имеет первостепенное значение. Вот почему мы никогда не экономим на мелочах, когда дело касается ведения более разумного и безопасного бизнеса. Это просто часть того, чтобы быть лучшим партнером, которым мы можем быть.

Термитная сварка

Все мы знаем, что железнодорожные пути бывают определенной длины, например, 12,5 м, 25 м, а также удлиненные версии от 50 до 100 м. Независимо от длины рельсов, они должны быть соединены встык, чтобы образовать непрерывную железную дорогу. Это может быть достигнуто рельсовыми соединениями (шатунами) или методами сварки. На данный момент мы ориентируемся на сварные рельсы.

Независимо от длины рельсов, они должны быть соединены встык, чтобы образовать непрерывную железную дорогу. Это может быть достигнуто рельсовыми соединениями (шатунами) или методами сварки. На данный момент мы ориентируемся на сварные рельсы.

Существует четыре распространенных метода сварки рельсов. Это стыковая сварка оплавлением, сварка давлением газа, сварка замкнутой дугой и сварка горячим плавлением. Каковы различия между этими методами? Мы суммировали их применение в различных условиях строительства для вашего сравнения.

| Строительное состояние | термитная сварка | дуговая сварка | стыковая сварка оплавлением | газовая сварка |

| Стационарное место | Да | № | Применимо | Применимо |

| Стационарное место | Не для массового использования | Для массового использования | Для массового использования | |

| На железнодорожном пути | Применимо | № | № | № |

| Конец рельса специальной формы | Применимо | № | № | № |

| Во время коротких интервалов движения | Применимо | № | № | № |

| Без остановки (только трамвай) | Применимо | № | № | № |

В целом термическая сварка железнодорожных путей считается наиболее эффективным методом сварки железнодорожных путей. Благодаря высокой эффективности, надежному качеству и технологичности железнодорожная термическая сварка стала самым популярным методом в железнодорожном строительстве. Область применения горячей сварки очень широка. Он используется для сварки рельсов в железнодорожном строительстве. Бесшовные рельсы могут изготавливаться методом сварки горячим расплавом.

Благодаря высокой эффективности, надежному качеству и технологичности железнодорожная термическая сварка стала самым популярным методом в железнодорожном строительстве. Область применения горячей сварки очень широка. Он используется для сварки рельсов в железнодорожном строительстве. Бесшовные рельсы могут изготавливаться методом сварки горячим расплавом.

| Железнодорожная термитная сварка # Нажмите, чтобы перейти к |

| Мастерство |

| Шаги |

| 1. Подготовка валов |

| 2. Очистка торца рельса |

| 3. Выравнивание концов рельсов |

| 4. Зажим и склеивание формы |

| 5. Песчаная форма и подготовка сварочной части |

| 6. Предварительный подогрев |

| 7. Розжиг и заливка |

| 8. Извлечение из формы и резка |

9. Шлифовка Шлифовка |

| 10. Очистка после сварки |

| Необходимые материалы, оборудование и персонал для процесса термитной сварки |

| Исследование материалов для термитной сварки |

| Отличие CRS от других марок |

| Узнать больше |

Мастерство

Железнодорожная сварка расплавом — это метод сварки, в котором в качестве источника тепла используется тепло, выделяемое в результате химической реакции. Для сварки концы двух рельсов предварительно закрепляют в форме, а затем смесь порошков оксида алюминия и железа (называемую термитом) нагревают в тигле. В результате экзотермической реакции образуется жидкий металл (железо) и шлак, который впрыскивается в форму. Жидкий металл втекает в шов и образует металл шва, а шлак всплывает на поверхность. Для регулирования температуры расплава и химического состава металла шва в термит обычно добавляют соответствующие добавки и сплавы.

Ступени

1. Подготовка рейки

Проверьте конец рейки. Прежде всего, проверьте размер привариваемой концевой балки и убедитесь, что концевая балка не имеет повреждений, трещин и деформаций. Если есть повреждения или трещины, их необходимо удалить, а перекос выправить. При сварке старых рельсов при наличии низкого стыка или повреждения на конце головки рельса деталь необходимо отрезать. Рекомендуется проводить дефектоскопию в пределах 200 мм от поверхности сварки, если позволяют условия.

2. Очистка торца рельса

— Используйте проволочную щетку или проволочное колесо для очистки концов рельса. Зачистке торца и горизонтали рельса. Длина вертикальной очистки составляет не менее 200 мм, при этом удаляются поверхностные отложения, такие как ржавчина и масло.

— Если на привариваемом рельсе есть металлическая кромка, используйте шлифовальный круг для полировки не менее 50 мм от конца рельса на уровне поверхности рельса.

— При наличии гусеничного полотна пандус от дна зазора будет иметь прорези не менее 100 мм, чтобы обеспечить место для установки песчаной формы.

—Поместите датчик температуры рельса сбоку от подсветки рельса. Если температура рельса ниже 15 ℃, рельс должен быть высушен и прогрет в пределах 1 м с обеих сторон рельса для удаления влаги с поверхности рельса.

3. Выравнивание концов рельса

— Свариваемый рельс имеет прокладку, а расстояние между опорными пластинами в месте соединения максимально близко при условии простоты эксплуатации.

— Посмотрите на гладкость соединения с небольшого расстояния

— Отрегулируйте размер зазора рельса до 26~30 мм. Поместите стальную линейку сбоку от нижней части двух направляющих, убедитесь, что нижняя часть двух направляющих сначала выровнена. Затем приложите линейку длиной один метр к сторонам двух головок рельсов так, чтобы две секции стальных рельсов были плотно прикреплены к прямой линейке.

—Отрегулируйте величину развала. Поместите метровую линейку на верхнюю часть рельса, центральную линию и зазор сварки, высота каждого конца составляет 1,5–2 мм. Его необходимо измерять остроконечным щупом.

—Убедитесь, что регулировка зазора рельса, острой точки, горизонтального выравнивания и неравномерного наклона выполнена после завершения первой регулировки, пока в регулировке больше нет необходимости.

— Отметьте обе стороны привариваемого рельса в нижней части шпалы четвертого рельса и нижней плите рельса, чтобы убедиться, что размер сварного шва не сместился.

Необходимо обратить внимание на процесс сварки:

> Если конец рельса имеет низкий изгиб, глубина малого излома больше 2 мм, длина больше 20 мм, его необходимо отрезать перед сваркой.

>Если ширина головки рельса отличается, сначала следует выровнять талию рельса и низ рельса, а зазор следует заполнить бумажной картой.

>Если разница в высоте между двумя концами стыка рельса составляет менее 3 мм, рекомендуется выровнять головку рельса, а разница в высоте устранена в нижней части рельса; если разница в высоте между двумя концами рельсового стыка составляет 3~8 мм, рекомендуется, чтобы разница в высоте рельса составляла половину в нижней части, половину в головке рельса.

4. Зажим и склеивание формы

—Перед установкой необходимо проверить песчаную форму, так как она хрупкая, исключить наличие дефектов, сырости, трещин, убедиться, что вентиляционное отверстие, заслонка и стояк свободны.

— Чтобы зафиксировать песчаную форму зажимом формы на торце свариваемого рельса, проверьте, выровнена ли нижняя пластина формы с центром зазора сварки, и убедитесь, что зажим формы зажат без отклонений.

—После того, как нижняя форма установлена, проверьте, нет ли каких-либо изменений прямолинейности рельса. Если есть какие-либо отклонения, пожалуйста, отрегулируйте заново.

— Оторвите картонную крышку на верхней части формы для песка, чтобы предотвратить попадание предметов в форму для песка.

— Герметизирующая паста должна быть загерметизирована дважды. Первый раз запаял в наружную канавку наглухо. Второй раз снова герметизируют в месте пересечения рельса и песчаной формы.

—Насыпьте необходимое количество сухого песка в лоток для шлака, поместите его в указанном месте и соедините лоток для шлака и песчаную форму с уплотняющим материалом.

В процессе установки и герметизации песчаной формы обратите внимание на следующие 4 пункта:

>Не затягивайте зажим для песка слишком туго, иначе плесень легко треснет.

>Центр нижней пластины совмещен с центром сварного шва и не может быть смещен.

>Уплотнительный материал должен быть в соответствующем количестве. Если слишком много, не легко высохнуть в процессе предварительного нагрева, это приведет к дефектам сварки. Если его слишком мало, это легко приведет к утечке расплавленной стали.

>Когда положение сварки находится на кривой, поместите поддон для шлака на внутреннюю часть кривой, чтобы предотвратить перетекание шлака.

5. Песчаная форма и подготовка сварочной части

— Перед использованием проверьте тигель на наличие повреждений, плавающий песок внутри.

—Проверьте, не повреждена ли упаковка сварочной части и нет ли агломерации, подтвердите, соответствует ли сварная часть рельсу. Аккуратно поверните сварочную часть в тигель, сварочная часть станет конической в тигле, поместите высокотемпературный воспламенитель на верхнюю часть части и ждите сварки.

— Накройте тигель крышкой, чтобы предотвратить загрязнение.

—Следует отметить, что если во время приготовления в рельсе, шлаковом лотке или тигле есть вода, ее необходимо сначала высушить перед использованием.

6. Предварительный нагрев

— Перед предварительным нагревом отрегулируйте расстояние 47~53 мм между нижней частью нагревательного сопла и верхней поверхностью рельса. При этом центральная линия основания устройства предварительного нагрева совмещена с центральной линией рельса, сопло предварительного нагрева расположено вертикально вниз в центре сварочного зазора.

— Откройте газовый баллон, отрегулируйте давление газа, зажгите устройство предварительного нагрева и отрегулируйте пламя, кислородный клапан открывается до конца, длина стержня пламени составляет 20~25 мм.

— Поместите устройство предварительного нагрева на кронштейн устройства предварительного нагрева, запишите время предварительного нагрева.

— Обратите внимание на положение устройства предварительного нагрева во время процесса предварительного нагрева, чтобы обеспечить беспрепятственное пламя по бокам песчаной формы и одинаковую высоту. В безветренную погоду высота пламени от стояков с обеих сторон составляет 45~55 мм.

В безветренную погоду высота пламени от стояков с обеих сторон составляет 45~55 мм.

— Регулируя соотношение смешивания кислорода и горючего газа в устройстве предварительного нагрева, Равномерный предварительный нагрев торца рельса, когда вся торцевая поверхность рельса ярко-красная при наблюдении невооруженным глазом, устройство предварительного нагрева вынимается и отопление прекращается. В зависимости от типа рельса и качества источника воздуха можно регулировать время предварительного нагрева. Обычно время предварительного нагрева рельса массой 60 кг/м составляет 5–6 мин, рельса массой 75 кг/м — 6–8 мин.

—После предварительного нагрева газовый клапан попеременно закрывается, чтобы предотвратить темперирование.

—Подготовьте заглушку во время процесса предварительного нагрева

Обратите внимание на следующие 2 момента во время процесса предварительного нагрева:

>Расстояние между газовым баллоном и кислородным баллоном должно быть не менее 5 м, а расстояние между газовым баллоном и пламя не менее 10м.

>Во время сварки запрещается штамповать воздушную трубу, чтобы обеспечить безопасную и плавную подачу газа. Проводной кабель, воздушная труба должны находиться вдали от пламени и рабочей зоны с высокой температурой.

7. Розжиг и заливка

—После завершения предварительного нагрева снимите устройство предварительного нагрева. Вставьте переходную заглушку.

— Поместите заполненный тигель в форму для песка, вставьте высокотемпературную спичку в сварочную часть под углом 45 градусов. Вставьте на глубину 1/3 (около 25 мм) и зажгите свариваемую часть.

—После того, как порция воспламенится, накройте тигель и возьмите пробку, стоящую в стороне и ожидающую заливки. Время от окончания предварительного нагрева до воспламенения порции не должно превышать 30 секунд.

—От появления пламени до усадки — время реакции, обычно от 8 до 15 секунд. Когда расплавленная сталь появляется на дне тигля, это время разливки после завершения реакции с образованием расплавленной стали, называемое временем покоя, обычно от 6 до 18 секунд.

— 1 минута, чтобы удалить тигель после окончания заливки, и шлак должен быть удален после того, как шлак затвердеет.

—Запишите время реакции и время успокоения после воспламенения.

В процессе заливки обратите внимание на следующие 4 момента:

>Перед воспламенением горючие материалы должны быть эвакуированы из рабочей зоны, свободному персоналу строго запрещается закрывать зону. Не используйте устройство предварительного нагрева для непосредственного воспламенения порции.

>Не перемещайте рельсы во время сварки.

>Тигель и песчаная форма после заливки не должны непосредственно касаться руками во избежание ожогов.

>Во время совместного охлаждения однократный тигель, песчаная форма и реакционный шлак должны быть размещены за пределами рабочей зоны, чтобы предотвратить несчастные случаи во время рабочего процесса.

8. Извлечение из формы и обрезка

—6’30» после заливки снимите зажим для песка и уплотнительный материал с обеих сторон сварного шва. Поместите станок для резки рельсов на рельс после очистки, срежьте лишнее металл в 8’30 » после завершения заливки. Наконец, поместите лишний металл в заброшенный тигель. Большие стояки с обеих сторон раскачиваются разделительной втулкой стояков, а малые стояки согнуты так, чтобы они не воздействовали на горячие шлифование на следующем этапе

Поместите станок для резки рельсов на рельс после очистки, срежьте лишнее металл в 8’30 » после завершения заливки. Наконец, поместите лишний металл в заброшенный тигель. Большие стояки с обеих сторон раскачиваются разделительной втулкой стояков, а малые стояки согнуты так, чтобы они не воздействовали на горячие шлифование на следующем этапе

—Время извлечения из формы и резки можно регулировать в соответствии с реальной ситуацией.

Обратите внимание на следующие 3 пункта при извлечении из формы и резке

> Раннее удаление повлияет на качество сварного соединения. Напротив, позднее извлечение из формы затруднит процесс резки.

>Если температура рельса ниже 15 ℃, нанесите теплозащитный экран на 10 минут.

> Через 15 минут после заливки устройство для выравнивания рельсов можно снять.

9. Шлифовка

—После того, как резка будет завершена, ее можно сразу же подвергнуть горячей полировке. Сила измельчения не может быть слишком большой. После завершения горячего шлифования значение дугообразования должно быть больше, чем указанное значение 1-1,5 мм, чтобы предотвратить низкие швы после охлаждения.

После завершения горячего шлифования значение дугообразования должно быть больше, чем указанное значение 1-1,5 мм, чтобы предотвратить низкие швы после охлаждения.

—Холодное шлифование начнется после того, как температура стыка остынет до температуры окружающей среды, во время процесса шлифования плоскостность следует проверять несколько раз, чтобы предотвратить превышение стандарта плоскостности головки рельса.

10. Очистка после сварки

— очистка отходов, стального лома, песчаной формы и т. д. после сварки, закапывания или вывоза в указанное место при выходе. Категорически запрещается выбрасывать на стрелке или вдоль железной дороги, это легко приводит к несчастным случаям.

— Если температура рельса ниже 15 ℃, сварочная головка должна оставаться теплой в течение 10 минут после сварки.

—После окончания сварки, когда температура стыка превышает 300 °C, категорически запрещается распускать поезд.

—Правильно заполните протокол сварки.

| Пункт | Данные | Примечание |

| Зазор | 26~30 мм | — |

| Острие | 1,5~2 мм | Нажмите на один конец и увеличьте высоту на другом конце на 3~4 мм. |

| Давление пропана | 0,08~0,10 МПа | — |

| Давление кислорода | 0,25~0,30 МПа | — |

| Длина пламени | 20~25 мм | Кислородный клапан должен быть открыт до конца. |

| Высота подогревателя | 47~53 мм | — |

| Время предварительного нагрева | 60 кг рельс: 5~6 минут; | В зависимости от температуры можно отрегулировать соответствующим образом. |

| 75 кг рельс: 6~8 минут; | ||

| Время между предварительным прогревом и воспламенением | ≤30 секунд | — |

| Время удаления тигля | 1 минута после заливки | — |

| Время извлечения из формы | 6’30’’ после заливки | В зависимости от температуры можно отрегулировать соответствующим образом. |

| Время сдвига | 8’30’’ после заливки | В зависимости от температуры можно отрегулировать соответствующим образом. |

| Удаление оборудования для выравнивания рельсов | 15 минут после заливки | — |

| Сварочная головка Время изоляции | 10 минут | Выполняйте это действие при температуре рельса ниже 15 градусов. |

Необходимые материалы, оборудование и персонал для процесса термитной сварки

| 1 | Сварочные материалы | Термитный порошок | 1 пакет |

| Песчаная форма | 1PR | ||

| Однозарядный тигель | 1 шт. | ||

| Песок для фиксации | 1 пакет | ||

| Инжектор для высоких температур | 1 шт. | ||

| 2 | Инструменты для выравнивания | Выравниватель рельсов | 1PR |

| Гаечный ключ | 2 шт. | ||

| 1-метровая линейка выравнивания | 1 шт. | ||

| Щуп | 1 шт. | ||

| Устройство для проверки вертикальности (квадратная линейка или L-линейка) | 1 шт. | ||

| Стальной клин | > 10 шт. | ||

| 3 | Специальный блок предварительного нагрева | Пистолет для предварительного нагрева | 1 шт. |

| Газовая труба 15 м с соединением (синий оранжевый) | 1 ШТ. | ||

| Регулятор сжатого газа для пропана | 1 шт. | ||

| Регулятор сжатого газа для OXY | 1 шт. | ||

| Заглушка для пропана | 1 шт. | ||

| Заглушка кислородного термостата | 1 шт. | ||

| секундомер | 1 шт. | ||

| кислород | 1 Бутылка | ||

| пропан | 1 флакон | ||

| 4 | Специальный материал | Шаблон боковой песчаной формы | 1PR |

| Шаблон нижней песчаной формы | 1 шт. | ||

| Зажим формы | 1 шт. | ||

| Лоток для шлака | 1 шт. | ||

| Крышка тигля | 1 шт. | ||

| 5 | Вспомогательные машины | Генератор | 1 КОМПЛЕКТ |

| Стальная проволока | 1 КОМПЛЕКТ | ||

| Гидравлические ножницы для рельсов | 1 КОМПЛЕКТ | ||

| Станок для резки рельсов | 1 КОМПЛЕКТ | ||

| Станок для шлифования профилей рельсов | 1 КОМПЛЕКТ | ||

| Угловая шлифовальная машина | 1 КОМПЛЕКТ | ||

| Прямошлифовальная машина | 1 КОМПЛЕКТ | ||

| 6 | Другие вспомогательные инструменты | Датчик температуры рельса | 1 шт. |

| инфракрасный термометр | 1 КОМПЛЕКТ | ||

| Крышка изоляции сварного шва | 2 шт. | ||

| Солнцезащитные очки | 1PR | ||

| Отливка для разделения стояка | 1 шт. | ||

| 7 | потребность в персонале | Сварщик | Не менее 3 человек |

| Инспектор | 1 человек |

Исследование по сварки термит

1. Резерсивные исследования на термит -сварке. жидкой стали увеличивается на 0,6 ℃ на каждый 1 ℃ повышения начальной температуры реагента.

Доля добавок: когда количество добавок увеличивается на 1%, температура расплавленной стали снижается на 25,7 ℃.

Влияние доли FeO: Температура расплавленной стали снижается, когда доля FeO в реагенте оксида железа увеличивается.

Метод контроля скорости термитной реакции

2.

Дефект песчаной формы

Дефект песчаной формыИсследование песчаной формы

Регулировка конструкции ширины нижней плиты песчаной формы

3.Процесс предварительного нагрева

Регулировка размера зазора

Сварной шов составляет 20 мм и 22 мм, температура предварительного нагрева нижней части рельса низкая, высокотемпературная термитная горячая расплавленная сталь быстро охлаждается в нижней части рельса. А алюминиевая горячая расплавленная сталь в нижней части рельса не может расплавить основной материал рельса и затвердевает, образуя несварное соединение.

Когда сварочный шов составляет 24–30 мм, торец свариваемого стального рельса можно нагреть до темно-красного цвета, отрегулировав время предварительного нагрева, что может соответствовать требованиям температуры предварительного нагрева при сварке.

Когда сварной шов рельса составляет 32 ~ 40 мм, из-за того, что в сварном шве много термитной расплавленной стали, во время затвердевания и усадки алюмитная расплавленная сталь в центре затвердевает слишком поздно, и эффективная подача подступенка не может быть обеспечена. . Кроме того, температура расплавленной стали высока, величина усадки при затвердевании велика, поэтому в центре сварного шва образуется микроскопическая усадка.

. Кроме того, температура расплавленной стали высока, величина усадки при затвердевании велика, поэтому в центре сварного шва образуется микроскопическая усадка.

Производство термитной части

Производство песчаной формы

Диапазон паза рельса для термитной сварки составляет 23~30 мм. Когда щель рельса превышает 30 мм, для сварки двух стыков необходимо использовать стальной рельс длиной 6 м или 12 м.

Технология алюминотермической сварки рельсов с широкой прорезью может быть сварена напрямую, когда прорезь рельса находится в определенном диапазоне.

Отличие CRS от других марок

Технология термитной сварки рельсов имеет простое оборудование и гибкий режим работы. Он особенно подходит для сварки на месте для ремонта сломанного рельса и сварки бесшовных стрелочных переводов поперек секций. В настоящее время он широко используется в Китае и сварке железнодорожных путей за рубежом.

Китай начал исследования в области технологии алюминотермической сварки рельсов с 1952 года. Продукт для алюминотермической сварки рельсов ZTK-1, разработанный в 2006 году, прошел техническую проверку Бюро Министерства железнодорожного транспорта. В 2007 году было проведено исследование по улучшению характеристик стыков алюминотермической сварки рельсов. Производительность тестирования продукта достигла уровня аналогичных продуктов других брендов, некоторые характеристики были превышены. В настоящее время продукт используется на внутренних высокоскоростных линиях для тяжелых условий эксплуатации и при сварке в плато с альпийским климатом.

В 2010 году для несущей конструкции были построены крупномасштабные производственные цеха площадью 2500 м2 и производственное оборудование. Всего было введено в эксплуатацию 12 линий по производству песчаных форм, тигельного автоматизированного оборудования, а также установлена автоматизированная линия по производству термитной части, что значительно гарантировало стабильность термитной сварочной части.

1. Результат тестирования

| Контрольные элементы | Германия | Франция | Китай |

| Ленточный тест | 1375кН | 1466кН | 1435кН |

| Испытание на усталость | квалифицированный | квалифицированный | квалифицированный |

| прочность на растяжение | 785 МПа | 805МПа | 865 МПа |

| Микроструктура | Перлит | Перлит | Перлит |

2. Предварительный нагрев

| Описание | Германия | Франция | Китай |

| Размер зазора | 27~30 мм | 25~28 мм | 26~30 мм |

| Давление кислорода | 0,45 МПа | 0,49МПа | 0,30 МПа |

| Давление пропана | 0,12 МПа | 0,07 МПа | 0,10 МПа |

| Время предварительного нагрева | 3,5-4,5 мин | 5 мин | 5-6 мин |

3.