Сварка титана и его сплавов: технология, электроды

Содержание:

- Особенности титановых сплавов

- Свойства материала

- Какие возникают сложности при сварке титана и его сплавов

- Особенности подготовки титана к сварке

- Сварка аргоном и полуавтоматом

- Электрошлаковая сварка

- Электронно-лучевая сварка

- Контактная сварка

- Интересное видео

Титан является высокопрочным металлом, который используется для изготовления различных конструкций важного назначения. В чистом виде данным материал используется достаточно редко, это связано с низкой температурой плавления (6400С), по этой причине титановые изделия производятся только из сплавов.

Сварка титана считается сложной технологией, при которой металл активно взаимодействует с газами в жидком и нагретом состоянии.

Особенности титановых сплавов

Титан редко применяется для изготовления различных конструкций в чистом виде, его обычно используют в виде сплавов. Они имеют высокую температуру плавления от 1470 до 18250С, данный показатель зависит от марки.

За счет того, что сплавы обладают идеальным сочетанием небольшой легкости и высокой прочности, их часто применяют для изготовления важных конструкций таких как, велосипедные рамы или запчасти для высокоскоростных автомобилей. Сварка титана и его сплавов является тяжелым процессом, потому что материалы имеют ряд специфических свойств.

Свойства материала

Титан обладает несколькими особыми качествами, которые и осложняют процесс сваривания данного металла. К ним относят:

- невысокая степень теплопроводности;

- металл имеет склонность к самовозгоранию при нагревании до 400 градусов Цельсия, а также при контакте с кислородом;

- окисляется под влиянием углекислоты;

- при нагревании до 600 градусов Цельсия происходит образование нитридных соединений.

Также данные соединения образуются при контакте с азотом, при этом они имеют твердую, но сильно хрупкую структуру;

Также данные соединения образуются при контакте с азотом, при этом они имеют твердую, но сильно хрупкую структуру; - обладают склонностью к поглощению водорода при нагревании до 250 градусов Цельсия;

- при нагревании выше 800 градусов происходит изменение структуры (увеличение размеров зерна).

Критическими показателями температуры для титанового металла являются выше 400-500 градусов Цельсия. При разогревании до этого уровня у него отмечается повышение химической активности. Во время него титан взаимодействует с атмосферным воздухом, которое может оказать негативное воздействие на сварное соединение.

Дополнительно могут появиться вредные примеси — гидриды, нитриды, карбиды и другие, которые могут снизить прочность шва. Если будет нарушена технология сварки титана, а также не будут соблюдаться правила и требования по ГОСТу, то это может привести к тому, что сварной шов развалится даже после небольшого удара.

Если процесс сваривания выполняется согласно установленным нормативам, то показатель прочности шва будет находиться на уровне от 0,6-0,8 от прочности свариваемого металла.

Какие возникают сложности при сварке титана и его сплавов

Особенности сварки титана и его сплавов состоят в том, что данный процесс имеет некоторые сложности, которые делают этот процесс тяжелым. При нагревании сплавы с титаном начинают активно взаимодействовать с воздухом. При этом процесс данного взаимодействия может наступать задолго до достижения показателя температуры титана, а точнее уже при 450 градусах Цельсия.

Сварка титановых труб и других изделий из данного металла может осложняться следующими процессами:

- при взаимодействии титана с кислородом на поверхности свариваемой заготовки начинается активный процесс образования оксида титана и окалины, а именно появляется альфированный слой. При возникновении слоя этого вида может вызвать образование трещин на поверхности свариваемого изделия. Чтобы этого избежать стоит выполнять определенные нормы, которые указывают на допустимое максимальное содержание кислорода — в любом сплаве из титанового металла оно должно быть не выше 0,015 %;

- во время нагревания титановые сплавы усилено воздействуют с азотом.

Если в составе сплава из титана будет превышен уровень азота, то этом может вызвать изменения физических свойств основы, а именно — прочность сплава станет намного выше, но вот свойства пластичности снизятся в несколько раз. Согласно существующим нормам наибольший показатель азота в составе сплава из титана должен составлять не больше 0,04-0,05 %;

Если в составе сплава из титана будет превышен уровень азота, то этом может вызвать изменения физических свойств основы, а именно — прочность сплава станет намного выше, но вот свойства пластичности снизятся в несколько раз. Согласно существующим нормам наибольший показатель азота в составе сплава из титана должен составлять не больше 0,04-0,05 %; - самым вредным газом для титановых сплавов является водород. Если его содержание в составе металла будет составлять выше нормы, то это может вызвать сильную хрупкость, образование на поверхности трещин, больших пор. В норме водород в составе титановых сплавов должен быть не выше 0,01-0,15 %.

Особенности подготовки титана к сварке

Сварка титановых сплавов должна выполняться правильно, именно от этого будет зависеть прочность сварного шва. Перед тем как начинать процесс сваривания стоит выполнить подготовку кромок материала.

Стоит учитывать, что после проведения предварительного термического подготовительного процесса заготовок, на поверхности кромок появляется оксидно-нитридная пленка. Она имеет высокую прочность и устойчивость к повышенным температурам. Вот именно от этой пленки и требуется избавиться.

Она имеет высокую прочность и устойчивость к повышенным температурам. Вот именно от этой пленки и требуется избавиться.

Процесс очищения пленки с кромок осуществляется так:

- в первую очередь кромки подвергаются механическому очищению. Для этого может применяться железная щетка, ею можно пройтись по краям кромки вручную или при помощи болгарки;

- от пленки требуется зачистить не только кромки, но и область, которая прилегает к стыку на ширину полтора или два см;

- после этого нужно выполнить процесс травления металлического изделия. Для этого применяется специальная жидкость, которая должна состоять из 350 мл соляной кислоты, 650 мл воды, 50 мл фторида натрия;

- протравливание должно выполняться при температуре +600С на протяжении 5-10 минут.

Помимо этого обязательно нужно тщательно подготовить рабочее место. При проведении сваривания титана и его сплавов обязательно должна обеспечиваться полная чистота рабочего места, при этом оно должно быть надежно защищено от следующих негативных факторов:

- стоит полностью устранить сквозняки;

- в помещении не должны быть высокими показатели влажности;

- обязательно очистите пыль;

- полное удаление жира.

Сварка аргоном и полуавтоматом

Если будут правильно выполняться все требования и правила аргонодуговой сварки, то можно добиться высокую прочность сварного шва титановой трубы и других конструкций из сплавов. Если же будет нарушена технология сварных работ, то качество соединения заметно снизится.

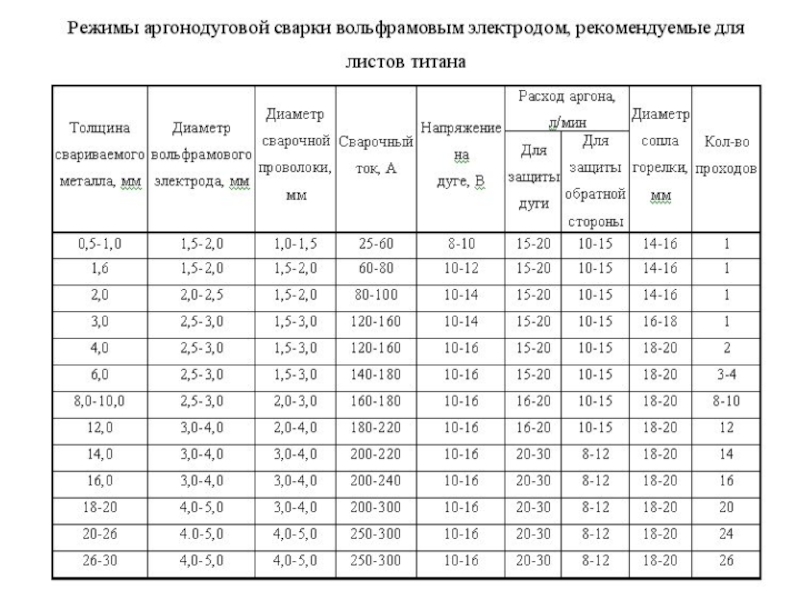

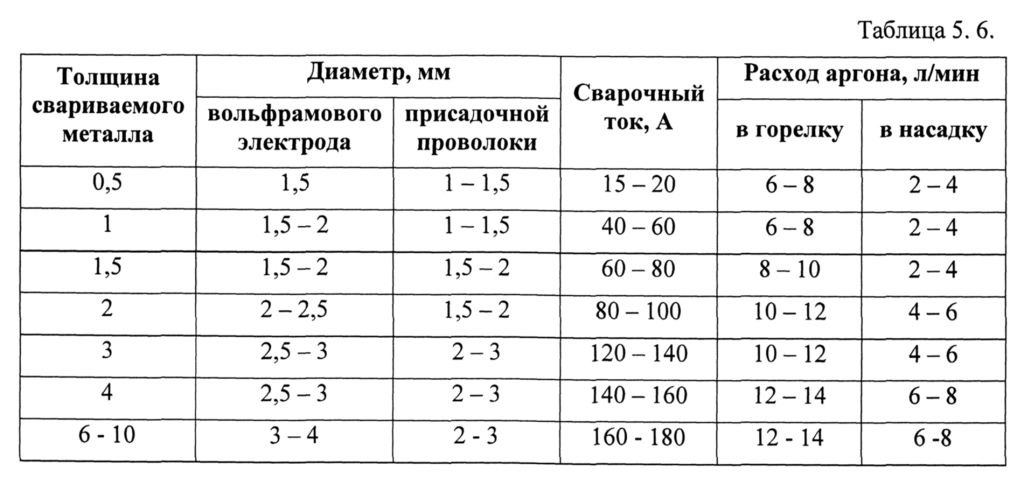

Для титанового металла в отличие от других цветных металлов требуется аргон высокого качества. Жидкая основа сварного соединения обязательно должна быть полностью защищена от атмосферного воздуха. Кроме этого горячую область рядом со швом требуется предохранять во время процесса кристаллизации и дальнейшего остывания до 427 градусов.

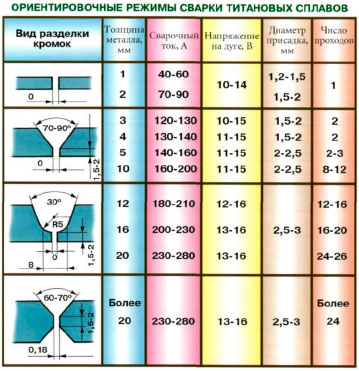

Технология сварки аргоном титана выполняется с учетом следующих рекомендаций:

- сварка аргоном титана должна выполняться на постоянном токе с прямой полярностью;

- в процессе сваривания требуется применять вольфрамовые электроды;

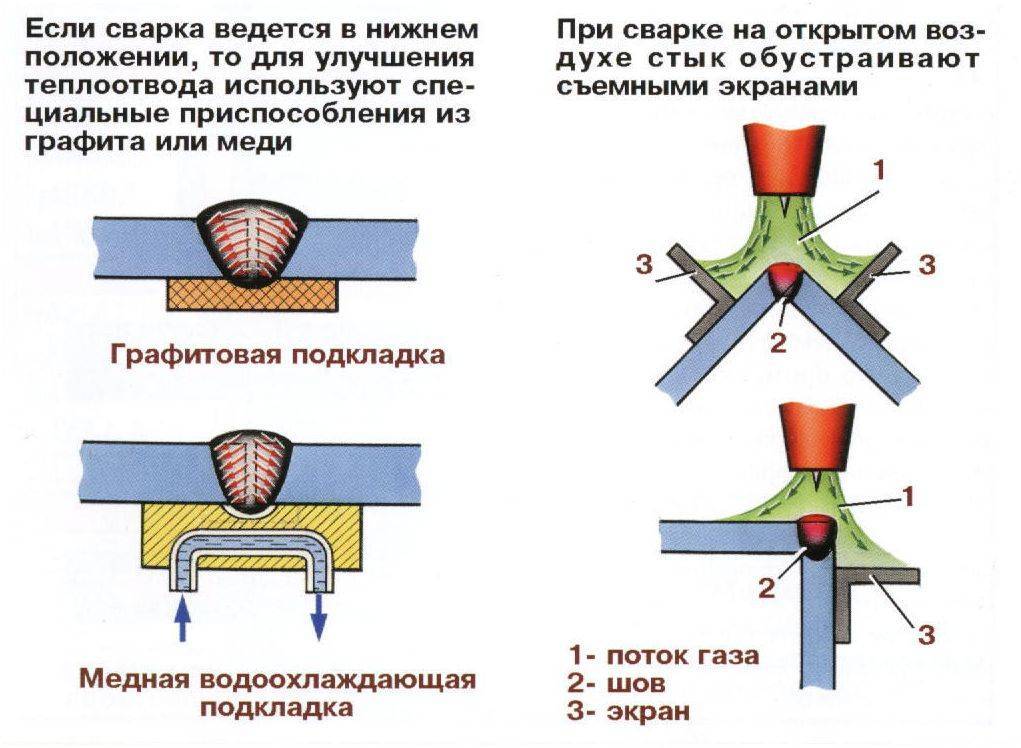

- иногда сваривание титановых сплавов при помощи аргонодуговой сварки может потребовать дополнительные приспособления, через которые будет поступать инертный газ, вытесняя воздух.

Данные элементы могут иметь любую форму и размеры;

Данные элементы могут иметь любую форму и размеры; - сварка при помощи аргоном также выполняется с применением прокладок из меди или стали. В них можно вырезать отверстия для подачи газа;

- соединение труб производится специальными фартуками. Данные элементы могут иметь различные закругления;

- если соединение производится встык или внахлест, при показателе толщины металла не менее 3 мм, то присадочная проволока может не применяться. В этих случаях устанавливается сопло по наибольшему диаметру и увеличивается степень подачи аргонового газа;

- сварка титана со сталью должна выполняться на короткой дуге, при этом не должны быть колебательные движения. А подача присадочного прута должна быть в беспрерывном режиме;

- подача газа после гашения дуги должна продолжаться еще на протяжении 1 минуты. Выполнение данного действия предотвратит окисление шва.

Применять аргонодуговую сварку стоит осторожно. Важно не допускать взаимодействия вольфрамового электрода со сварочной ванной.

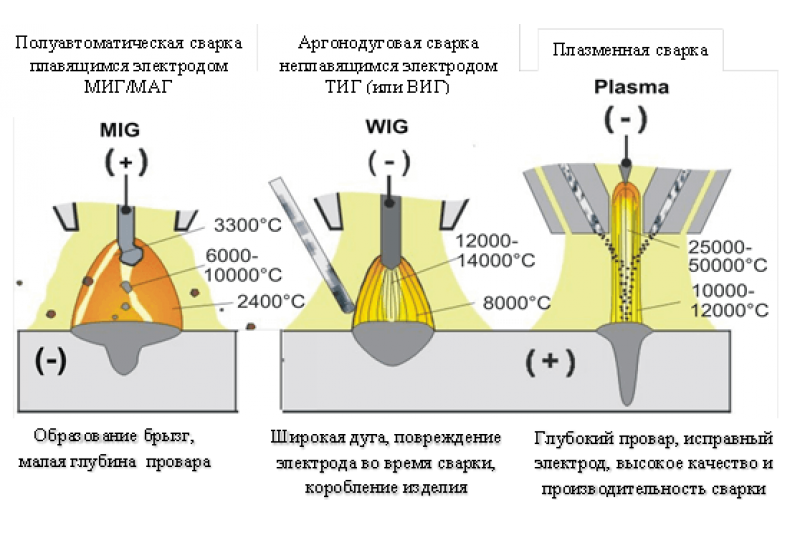

Сварка титана полуавтоматом похожа на аргонодуговое сваривание, но она имеет повышенную экономичность и высокую степень производительности во время соединения заготовок с размером толщины более 1 см.

При полуавтоматической сварке применяется источник тока с обратной полярностью. Сварочная горелка должна быть оснащена дистанционным устройством для регулирования показателей силы тока. Это поможет предотвратить серьезные нарушения сварочного процесса.

Электрошлаковая сварка

Сварка титана с нержавейкой или другими сплавами может проводиться при помощи электрошлакового сваривания. Данный метод сваривания часто применяется для сплава марки ВТ5-1, который состоит из 3 % олова и 5 % алюминия. Листы из этого сплава производится методом прессования и прокаткой в тонкие листы. А вот толстостенные конструкции не прокатывают, они подвергаются ковке.

Так как сваривают титан с толстыми стенками? Толстостенные заготовки свариваются в условиях из защитного газа аргона с применением флюса марки АН-Т2. Во время данного процесса обязательно применяют переменный ток, подача которого в область сварки производиться при помощи трехфазного трансформатора.

Во время данного процесса обязательно применяют переменный ток, подача которого в область сварки производиться при помощи трехфазного трансформатора.

Важные особенности электрошлаковой сварки титана:

- для того, чтобы сварить заготовки с толстыми стенками требуется выставить мощность тока на 1600-1800 ампер с показателем напряжения в 14-16 вольт;

- зазор между заготовками должен составлять 2,6 см;

- расход аргона должен составлять не больше 8 литров на 1 минуту;

- масса засыпаемого флюса — 130 грамм;

- при этом стоит с особой внимательностью относиться ко всем требования данного сварочного процесса, их полное соблюдение сможет обеспечить высокое качество сварочного шва;

- электроды для сварки титана должны соответствовать по размеру диаметра. Обычно рекомендуется использовать расходники с размером диаметра в 12 мм. Если они будут иметь размер в 8 мм, то показатель прочности падает до 80 %;

- не стоит использовать легированные и титановые электроды, они снижают показатель пластичности в сварочном соединении.

Электронно-лучевая сварка

Электронно-лучевая сварка титана считается одним из популярных способов соединения изделий. При этом сваривание позволяет получить прочное и качественное соединение. Данный процесс основан на применении тепла, которое выделяется при торможении остросфокусированного пучка частиц, ускоренных до показателей высокой энергии.

Главным компонентом, при помощи которого выполняется сварка конструкций из титана, является луч, выделяемый специальным устройством — электронной пушкой. Питание пушки осуществляется при помощи высоковольтного источника постоянного тока.

Процесс обычно происходит в условиях вакуума, который защищает от негативных внешних условий. На заводах и предприятиях имеется специальная камера для сварки титана, которая защищает металл от взаимодействия с атмосферной средой и снижает потерю кинетической энергии электронов.

Контактная сварка

Чем еще можно сваривать титан и его сплавы? Для сварки деталей из этого металла может применяться контактный способ. Согласно нормам ГОСТа данный метод разрешается использовать для титана, потому что оптимальный показатель скорости сваривания титановых сплавов равен 2-2,5 мм в секунду.

Согласно нормам ГОСТа данный метод разрешается использовать для титана, потому что оптимальный показатель скорости сваривания титановых сплавов равен 2-2,5 мм в секунду.

Не желательно превышать установленную скорость, потому что это может негативно отразиться на прочности сварного шва. При этом этот показатель особенно важен при использовании контактной сварки, потому что она выполняется очень быстро. Свариваемые кромки не нужно защищать и фрезеровать.

Контактная сварка может выполнять разными методами:

- точечным;

- линейным;

- конденсаторным.

При этом стоит обращать внимание, что каждый метод подбирается индивидуально. Он может зависеть от уровня толщины заготовок, от степени давления электродов, от их диаметра, от размера толщины и длины свариваемой пластины, от периода сжатия, от времени прохождения тока через металлическое изделие.

Любой метод сварки титана имеет важные особенности и требования, от которых зависит прочность сварного шва. Если сваривание производится в условиях большого предприятия, то обязательно выполняется УЗК сварного шва титановой трубы, которое позволяет определить степень прочности соединения. Если она будет низкая, то это может негативно отразится на всей конструкции.

Если сваривание производится в условиях большого предприятия, то обязательно выполняется УЗК сварного шва титановой трубы, которое позволяет определить степень прочности соединения. Если она будет низкая, то это может негативно отразится на всей конструкции.

Интересное видео

СВАРКА ТИТАНА аргоном, полуавтоматом — [технология и видео]

[Сварка титана и его сплавов] — сложный процесс, так как прочный и легкий титан, раскаленный до 400°С, становится легко разрушаемым под действием паров азота и кислорода.

Сварка должна выполняться с соблюдением определенных условий, не допускающих воздействия на материал окружающей среды.

Сварка титанового материала и его сплавов бывает следующей: аргоно-дуговая, плазменно-дуговая, холодная и др. Рассмотрим основные технологии.

Содержание:

- Аргонодуговая сварка и полуавтоматом

- Холодный и плазменный метод

- Возможные дефекты

Аргонодуговая сварка и полуавтоматом

Сварка титана и сплавов аргоном и сварка полуавтоматом востребованы, так как позволяют выполнить сложную и тонкую обработку материала.

Технология представляет собой чистую и качественную сварку для любых материалов, особенно это касается тех, к которым не применима традиционная сварка.

При соблюдении всех условий и требований сварочный шов будет устойчив к коррозии, а при нарушении условий качество шва будет значительно ниже.

Аргон используется для поддува с целью защиты металла от среды.

Аргоном можно обрабатывать крупные изделия, небольшие детали из титана и сплавов.

Также сварка аргоном может работать от малого тока, благодаря этому возможна обработка металла толщиной 0,5 мм.

Аргоном восстанавливаются титановые изделия, утратившие объем.

Аргоно-дуговая сварка состоит из следующих операций:

- удаление оксидной пленки с обрабатываемого изделия, зачистка кромок газокислородом, поддува;

- изделия обрабатываются раствором фтора и соляной кислотой при 65°.

Чтобы исключить реакцию титана и сплавов с окружающей средой, рабочее место защищается с внешней и внутренней стороны.

Для этого используются стальные или медные прокладки, прижимаемые к шву. Еще используются защитные козырьки или специальные насадки.

Так же участок сварки с двух сторон защищается бескислородными флюсами с содержанием фтора. Если защита была обеспечена качественно, то на шве образуется оксидная пленка.

Перед работой титан очищается стальной щеткой от грязи и коррозии и обезжиривается растворителем. Крайне не рекомендуется сваривать необезжиренные элементы и работать с такими элементами без рукавиц.

Технология сварки титана и сплавов аргоном осуществляется на постоянном токе, выдаваемого специальным токопроводящим устройством – горелкой с керамическим соплом с электродом из вольфрама.

Видео:

Контактируя со сжатой электродугой, металлическая кромка начинает плавиться, в результате чего образуется ванна с температурой до 6000°.

Давление сжатой дуги обеспечивает оттеснение жидкого титана, и дуга горит в появившемся углублении, улучшая плавление.

Аргоно-дуговая технология основывается на применении источника питания постоянного тока DC прямой полярности, а для сварки полуавтоматом – обратной полярности.

Горелка снабжается датчиком дистанционного регулирования подачи тока для предотвращения нарушения процесса.

Аргон надежно защищает внутреннюю и наружную стороны рабочего места от влияния азота, водорода, кислорода, а также выполняет первичную защиту жидкой сварочной ванны, вторичную защиту кристаллизирующегося металла и пространства возле шва.

Для защиты жидкой сварочной ванны обязательным условием является правильно выбранная горелка, которая обязательно должна иметь керамическое сопло и газовую линзу.

И при работе полуавтоматом, и аргоном, если толщина обрабатываемого металла больше 15 мм, то потребуется присадочная проволока.

С тонким металлом сварка осуществляется без присадки и без зазора встык.

Видео:

Титан, толщина которого превышает 15 мм, сваривается дугой в один прием, тем самым обеспечивается ровный цельный шов, не нуждающийся в зачистке, герметичный, прочный и долговечный.

Для определения эффективности и расхода аргона делается пробный шов. Качественный шов будет серебристым, а синий или желтый оттенок говорит о преждевременном снятии аргона.

Для обеспечения защиты кристаллизирующегося титана и пространства около шва используется специальная насадка на горелку, которая обеспечивает равномерное распределение аргона внутри оборудования.

Перед сборкой заготовки участок шва подвергается абразивной обработке. Любые дефекты на шве, например, трещинки и заусенцы, должны отсутствовать.

Аргонодуговая сварка сплавов имеет определенные особенности, учитывая которые можно создать шов хорошего качества.

Предварительно необходимо продуть горелку, также должна быть продута защитная насадка и прокладка для оборотной стороны шва.

Поджигание сжатой электрической дуги осуществляется осциллятором. Для погашения сжатой электрической дуги достаточно плавно снизить силу тока.

Предварительно нагреть металл нужно в том случае, если присутствует влага. Длина электродуги без присадочной проволоки должна быть одинаковой по диаметру с электродом.

Длина электродуги без присадочной проволоки должна быть одинаковой по диаметру с электродом.

С проволокой длина электродуги должна составлять 1-1,5 диаметра электрода. Сварка аргоном и полуавтоматом представлена на видео в статье.

Холодный и плазменный метод

Холодная технология или холодная сварка подразумевает сваривание титана и его сплавов путем сдавливания.

Холодная сварка представляет разрушение кристаллической решетки, вместо которой возникает новая решетка посредством соединения слоев титана. Холодная сварка выполняется в твердом состоянии на улице.

Метод позволяет получить надежное соединение без сложных технологий, не используя различные непростые приспособления.

Холодная сварка белого титана отличается тем, что обработка производится под действием давления без внешнего нагрева. Холодная сварка может осуществляться при любой температуре воздуха.

Сварка листов производится внахлест со специальными фиксирующими зажимами, которые позже снимаются, и листы соединяются.

Сварка плазменной дугой характеризуется высокой температурой до 30000° и наличием плазмотрона – главной части технологии.

В связи с высокими показателями плавления, по сравнению с аргоно-дуговой сваркой, сварка плазменной дугой обладает следующими достоинствами:

- высокая производительность;

- тепловое воздействие только на зону шва;

- небольшое количество защитного газа;

- стабильное горение малоамперной электродуги;

- низкое влияние длины электродуги на качество шва.

Плазменная дуга возникает от плазмотрона. Есть 2 типа плазмотрона: с дугой прямого и косвенного действия.

Для первого плазмотрона характерно образование дуги между электродом из вольфрама, встроенным в газовую камеру и обрабатываемым титаном.

Сопло плазмотрона — электрически нейтральная часть, благодаря которой обеспечивается сжатие дуги.

Для данного типа плазмотрона характерно совмещение струи с дугой, благодаря чему обеспечивается высокотемпературный режим и тепловая мощность. Данная технология довольно популярна.

Данная технология довольно популярна.

Создать электродугу между электродом и титаном непросто. Поэтому при подведении к титану плазмотрона, в первую очередь, нужно создать дугу между электродом и соплом, так называемую, дежурную дугу.

Затем соединяя дежурную дугу и факел титановой детали, автоматически образуется основная дуга между электродом и титаном.

Видео:

Для второго типа плазмотрона характерно создание электродуги между электродом и соплом.

В основном использование такого вида плазмотрона необходимо для нагрева, напыления и т.д.

Плазменная сварка с дугой применима для тонкого металла менее 1 мм, а также для сложных случаев, например, для сварки титана с легированной нержавейкой. Все работы по сварке титана и сплавов представлены на видео.

Возможные дефекты

При сварке титана, если она не производится лазером, возможны дефекты. Согласно ГОСТ, дефекты появляются из-за несоблюдения технических условий, нарушения технологии, после чего конструкция становится непригодной.

Согласно ГОСТ, дефекты появляются из-за несоблюдения технических условий, нарушения технологии, после чего конструкция становится непригодной.

По ГОСТ дефекты бывают следующих видов:

- трещины;

- поры;

- твердые образования;

- несплавления;

- неправильный шов;

- иные дефекты.

Трещины-разрывы в шве или прилегающих местах, согласно ГОСТ, недопустимы, так как создается центр разрушения.

Образование разрывов объясняется высоким содержанием в расплавленном металле углерода, никеля, водорода, фосфора. При сварке лазером вероятность образования трещин сводится к нулю.

Для устранения трещин нужно засверлить концы дефекта, затем устранить трещину механическим путем и строжкой, после этого участок зачищается и заваривается.

Поры, согласно ГОСТ — это полости, заполненные газом. Образуются из-за высокого газообразования.

Место с порами нужно переварить, предварительно зачистив механическим путем, так как дефект ослабляет конструкцию.

Твердые включения по ГОСТ – это инородные металлические и неметаллические вещества в шве, снижающие прочность шва и концентрирующие напряжение, поэтому место с дефектом вырубают до здорового участка и удаляют строжкой, затем заваривают.

Видео:

Несплавления по ГОСТ — это отсутствие соединения между металлом и швом. Образуются при дуговой сварке из-за нерасплавления части кромки стыка.

Это может произойти, если неправильно выбрана форма угла, плохо зачищены кромки, неправильно выбран режим сварки. Такие дефекты снижают прочность шва. Место дефекта нужно вырубить, зачистить и вновь заварить.

Нарушение формы по ГОСТ — отклонение формы шва от установленных требований.

Причинами возникновения могут послужить колебания напряжения в сети, неправильный угол наклона и др. Последствием могут быть внутренние дефекты шва.

Для устранения место дефекта заваривается тонким швом электродом небольшого диаметра.

Как сварочные аппараты для титана открывают новые возможности

Титан — это устойчивый к коррозии металл с полированным внешним видом, используемый в различных отраслях промышленности, от аэрокосмической до нефтехимической. Хотя этот металл менее плотный, чем другие широко используемые стали, он может обеспечить равную или большую прочность. Однако при работе с титаном сварщики должны учитывать некоторые особенности.

Применение обычных процессов сварки титана может увеличить риск атмосферного загрязнения и охрупчивания. В таких случаях выбор правильного аппарата для сварки титана и идеального процесса сварки имеет решающее значение для обеспечения высокого качества сварных швов. Для сварки титана возможны многие сварочные процессы, такие как SMAW (дуговая сварка металлическим электродом в среде защитного газа), GMAW (дуговая сварка металлическим газом) и GTAW (дуговая сварка вольфрамовым электродом в газе). В этой статье мы обсудим применимость этих вариантов и то, как они влияют на выбор сварочного аппарата для надежного изготовления изделий из титана.

Титан — сложный в обработке металл. И хотя в промышленности титан ценится за его высокую прочность и долговечность, сварщики часто сталкиваются с трудностями при работе с ним. Это связано с уникальными свойствами титана и особой осторожностью, необходимой при его сварке.

Загрязнение представляет значительный риск при сварке титана. И, к сожалению, к потенциальным загрязнителям относятся газы, легко присутствующие в атмосфере, такие как кислород, азот и водород. Так как во время сварки нагретый титан контактирует с атмосферой, может произойти следующее:0003

- Титан может гореть в чистом кислороде при температуре около 600°C

- Титан может гореть в чистом азоте при температуре 800°C

- Выше 400°C может образовываться диффузионная зона, подверженная действию кислорода/азота, с высокой хрупкостью

- При температурах при температуре ниже 100–150 °C концентрация водорода выше 250–500 частей на миллион может привести к водородному охрупчиванию при низкой скорости деформации.

Эти изменения химических свойств могут привести к потере механической целостности. Деформация и растрескивание могут начаться на микроструктурном уровне в зоне диффузии, вызывая деградацию металла и выход из строя трубы и трубопроводной системы. При выборе сварочного аппарата для титана отдавайте предпочтение тому, который может облегчить защиту сварочной ванны от атмосферных загрязнений, обеспечивая при этом надлежащий контроль температуры.

Изучение возможностей сварки титанаСварку титана можно выполнять с использованием обычных методов дуговой сварки. Однако не все процессы сварки могут дать наилучший результат. Например, SMAW использует флюсовый электрод для выполнения сварки, но оставляет в процессе шлак. В результате, это может быть не идеальный процесс для сварки такого металла, как титан, который очень реактивен по отношению к загрязнениям.

Сварщики используют GMAW, потому что он обеспечивает хорошее проплавление сварного шва и атмосферную защиту, важные свойства для сварки таких металлов, как титан. Однако без тщательной настройки параметров GMAW может привести к прожогу титановой пластины, в дополнение к таким проблемам, как непровар и другие распространенные дефекты сварки. По этой причине с помощью GMAW можно сваривать только титановые пластины толщиной более 3 мм. Другая проблема с GMAW связана с парами титана. Этот пар, образующийся во время сварки, сгорает при контакте с атмосферой, оставляя темный осадок в сварном шве, который затрудняет оценку качества сварки по цветовой шкале.

Однако без тщательной настройки параметров GMAW может привести к прожогу титановой пластины, в дополнение к таким проблемам, как непровар и другие распространенные дефекты сварки. По этой причине с помощью GMAW можно сваривать только титановые пластины толщиной более 3 мм. Другая проблема с GMAW связана с парами титана. Этот пар, образующийся во время сварки, сгорает при контакте с атмосферой, оставляя темный осадок в сварном шве, который затрудняет оценку качества сварки по цветовой шкале.

GTAW — наиболее распространенный процесс сварки титана. Он обеспечивает больший контроль над входом для сварки, обеспечивая при этом достаточное количество защитного газа для сварочной ванны. Хотя GTAW может производить чистые и точные сварные швы, важно, чтобы сварщики понимали важность очистки поверхности, подготовки шва, резервного защитного газа и присадочных металлов до начала сварки. Хотя GTAW не требует присадочного металла при сварке стыковых соединений с толщиной основного металла 2,5 мм или менее, для более толстых участков следует использовать присадочный металл.

При выборе сварочного аппарата для титана определите метод сварки, который вы хотите использовать, и оцените условия сварки; затем выберите подходящую машину.

Выбор сварочного аппарата для титана для достижения наилучшего результатаДля прецизионной сварки титана требуется система, отвечающая критическим требованиям сварки, таким как напряжение, температура, ток и скорость подачи. Орбитальная сварка обеспечивает автоматизированную точность, скорость и согласованность, позволяя выполнять высококачественные сварные швы для потенциально опасного металла, такого как титан. Независимо от того, выберете ли вы орбитальный процесс GTAW или GMAW, вам нужно будет выбрать подходящий аппарат для сварки титана для безопасной и плавной сварки.

90 008 Компания Arc Machines, Inc. является ведущим поставщиком головок для орбитальной сварки и систем электропитания. совместимые с титановыми сварочными аппаратами для промышленной сварки. По вопросам продукции обращайтесь по телефону [email protected] . По вопросам обслуживания обращайтесь по телефону [email protected] . Свяжитесь с нами по телефону , чтобы договориться о встрече. Arc Machines приветствует возможность обсудить ваши потребности. 9 0008

совместимые с титановыми сварочными аппаратами для промышленной сварки. По вопросам продукции обращайтесь по телефону [email protected] . По вопросам обслуживания обращайтесь по телефону [email protected] . Свяжитесь с нами по телефону , чтобы договориться о встрече. Arc Machines приветствует возможность обсудить ваши потребности. 9 0008

Сварка титана и его сплавов. Часть 2

Титан и его сплавы удивительно устойчивы к растрескиванию, характерному для многих других сплавов. Затвердевание и ликвационное растрескивание практически неизвестны, и то, что можно было бы назвать холодным растрескиванием, обычно происходит только из-за охрупчивания, возникающего из-за загрязнения, как описано в Часть 1 .

Пористость является наиболее распространенной проблемой, особенно при использовании узких квадратных стыковых соединений. Обычно его связывают с водородом, поэтому чистота имеет решающее значение для устранения пористости. Пористость может быть одного типа или смесью двух типов: во-первых, микропоры, образующиеся в ответвлениях дендритов во время затвердевания, и, во-вторых, более крупные поры, которые часто располагаются вдоль центральной линии сварного шва.

Как указано в Часть 1 , чистота является ключом к бездефектным сварным швам, а это означает, что не только деталь должна быть тщательно обезжирена, но и присадочная проволока; кромки подготовки к сварке должны быть очищены от заусенцев и должен использоваться защитный газ наивысшей чистоты. В идеале газ должен иметь точку росы менее -50°C (39 ppm H 2 O), и для поддержания этого низкого уровня в системе подачи газа не должно быть утечек. Поэтому необходимо регулярное и частое техническое обслуживание системы, проверяя соединения на наличие утечек и наличие поврежденных шлангов. В идеале подача газа должна осуществляться из газового баллона, а не из баллонов, и подаваться на рабочие места по сварным или паяным стальным или медным трубам. Пластиковые шланги должны быть как можно короче; большинство используемых пластмасс являются пористыми и позволяют влаге проникать через стенку шланга; неопрен и ПВХ — худшие, тефлон — один из наименее пористых. Стоит помнить, что влага может скапливаться в шланге с течением времени, поэтому проблема с пористостью, скажем, после отключения в выходные дни, может быть признаком того, что это происходит.

В идеале подача газа должна осуществляться из газового баллона, а не из баллонов, и подаваться на рабочие места по сварным или паяным стальным или медным трубам. Пластиковые шланги должны быть как можно короче; большинство используемых пластмасс являются пористыми и позволяют влаге проникать через стенку шланга; неопрен и ПВХ — худшие, тефлон — один из наименее пористых. Стоит помнить, что влага может скапливаться в шланге с течением времени, поэтому проблема с пористостью, скажем, после отключения в выходные дни, может быть признаком того, что это происходит.

Присадочную проволоку для сварки TIG следует очищать безворсовой тканью и эффективным обезжиривающим средством непосредственно перед использованием. После очистки не следует браться за провод голыми руками, а нужно надеть чистые, обезжиренные перчатки. Проволока MIG представляет большую проблему, но доступны устройства для очистки проволоки при ее прохождении через механизм подачи проволоки. Для достижения наилучших результатов можно использовать обрезанную проволоку для удаления любых въевшихся загрязнений.

Еще одним потенциальным источником загрязнения, который часто упускается из виду, является использование пневматических инструментов для чистки проволочной щеткой или зачистки подготовки и сварных швов. Большая часть сжатого воздуха содержит влагу и масло, поэтому даже при наличии масло- и влагоуловителей на свариваемой поверхности может оставаться тонкая пленка влаги и/или масла. После обезжиривания изделия перед сваркой рекомендуется постоянно использовать инструменты с электрическим приводом.

Несмотря на то, что это считается очень незначительной проблемой, в некоторых титановых сплавах было отмечено растрескивание провала пластичности (когда сплавы испытывают сильную потерю пластичности при температуре ниже температуры затвердевания); альфа-бета-сплавы, содержащие ниобий, являются наиболее чувствительными, а Ti-6Al-2Nb-1Ta-0,8Mo — наиболее чувствительными. Температурный диапазон, в котором происходит эта потеря пластичности, составляет от 750°C до 850°C.

Растрескивание является межкристаллитным и, как полагают, частично является результатом изменения объема во время перехода от бета к альфа фазе в сочетании со снижением пластичности.

Значительный объем сварки титановых сплавов осуществляется без применения присадочных металлов. Когда используется присадочная проволока, обычно выбирается состав, соответствующий основному металлу. Однако есть некоторые исключения. Сварка высокопрочного, но малопластичного титана коммерческой чистоты обычно выполняется с низкопрочным присадочным металлом для достижения желаемого качества сварки. Точно так же нелегированный присадочный металл иногда используется для сварки таких сплавов, как Ti-6Al-4V, тем самым улучшая пластичность металла шва за счет снижения количества образующейся бета-фазы. Также доступны присадочные металлы со сверхнизким содержанием пор (ELI), которые можно использовать для повышения пластичности и ударной вязкости металла сварного шва.

Большинство титановых сплавов можно успешно сваривать плавлением с использованием процессов сварки в среде защитного газа и силовых пучков; все они могут быть сварены с использованием твердофазных процессов, сварки трением и контактной сваркой. Параметры сварки и подготовка к сварке аналогичны тем, которые используются для сварки углеродистой стали. С точки зрения сварщика, титан легче сваривать, чем сталь, поскольку он обладает хорошей текучестью и высоким поверхностным натяжением, что упрощает задачу наплавки прочных корневых валиков с полным проплавлением.

Параметры сварки и подготовка к сварке аналогичны тем, которые используются для сварки углеродистой стали. С точки зрения сварщика, титан легче сваривать, чем сталь, поскольку он обладает хорошей текучестью и высоким поверхностным натяжением, что упрощает задачу наплавки прочных корневых валиков с полным проплавлением.

Сварка ВИГ, вероятно, является наиболее часто используемым процессом как при ручной, так и при механизированной сварке. Ток постоянный, обычно с аргоном высокой чистоты в качестве защитного газа, хотя для улучшения проникновения можно использовать гелий или смеси Ar/He. Сопла горелок должны быть снабжены газовыми линзами для улучшения газовой защиты, а керамический кожух должен быть как можно большего диаметра. Например, вольфрам диаметром 1,5 мм следует использовать с керамикой диаметром 16 мм. Длина дуги должна быть как можно короче, чтобы снизить риск загрязнения; От 1 до 1,5 диаметра электрода считается хорошим эмпирическим правилом. Инициирование дуги должно осуществляться с помощью высокочастотного тока или подъемной дуги, чтобы предотвратить загрязнение вольфрамом. Оборудование также должно быть способно продолжать подачу защитного газа после гашения дуги, чтобы сварной шов мог охладиться в пределах защитного газа. Также рекомендуется держать кончик присадочной проволоки внутри газовой защиты до тех пор, пока он не остынет до достаточно низкой температуры.

Оборудование также должно быть способно продолжать подачу защитного газа после гашения дуги, чтобы сварной шов мог охладиться в пределах защитного газа. Также рекомендуется держать кончик присадочной проволоки внутри газовой защиты до тех пор, пока он не остынет до достаточно низкой температуры.

К горелке также необходимо прикрепить дополнительный задний газовый экран, чтобы обеспечить защиту остывающего металла сварного шва, когда сварщик движется вдоль линии стыка. Это затрудняет манипуляции со сварочной горелкой. Большинство сварщиков изготавливают собственные дополнительные экраны, форма которых точно соответствует детали; поэтому для сварки труб разного диаметра потребуется несколько экранов. Также необходим защитный газ, и обратная продувка должна поддерживаться, по крайней мере, в течение первых трех или четырех проходов сварного шва. Чистота форвакуумного газа должна быть лучше, чем максимальное содержание кислорода 20 частей на миллион.

Можно использовать сварку MIG с использованием аргона или смесей аргона и гелия, но этот процесс не обеспечивает такого же высокого качества металла сварного шва, как процесс TIG, и может быть трудно достичь строгих уровней качества, требуемых для аэрокосмических применений. Перенос погружением может привести к отсутствию дефектов сплавления, а перенос распылением требует как ведущей, так и замыкающей дополнительных газовых защит, ведущей газовой защиты для предотвращения окисления любых брызг, которые могут быть переплавлены в сварочную ванну. Усовершенствования в импульсных источниках питания MIG за счет использования инверторной технологии и микропроцессорного управления устранили некоторые из этих проблем и существенно сократили разрыв между MIG и TIG. Тем не менее, сварка MIG по-прежнему затруднена для сварщика вручную из-за сложности управления горелкой MIG с дополнительным газовым кожухом. Из-за этих трудностей сварку MIG часто механизируют или автоматизируют.

Перенос погружением может привести к отсутствию дефектов сплавления, а перенос распылением требует как ведущей, так и замыкающей дополнительных газовых защит, ведущей газовой защиты для предотвращения окисления любых брызг, которые могут быть переплавлены в сварочную ванну. Усовершенствования в импульсных источниках питания MIG за счет использования инверторной технологии и микропроцессорного управления устранили некоторые из этих проблем и существенно сократили разрыв между MIG и TIG. Тем не менее, сварка MIG по-прежнему затруднена для сварщика вручную из-за сложности управления горелкой MIG с дополнительным газовым кожухом. Из-за этих трудностей сварку MIG часто механизируют или автоматизируют.

Plasma-TIG можно использовать для сварки титана, поскольку он способен сваривать швы толщиной до 12,5 мм. Те же требования к чистоте газа и защите сварочной ванны, что и для TIG, необходимы и для плазменной TIG. Plasma-TIG редко используется в ручном режиме и никогда в режиме замочной скважины.

Атмосферного загрязнения лучше всего избегать, используя сварочную камеру или бардачок, которые можно заполнить аргоном. Можно приобрести специальные перчаточные боксы, но изготовить камеру подходящего размера с помощью уголка с прорезями 9 несложно.0046 например, Dexion TM угол, чтобы сформировать раму и закрыть ее прозрачным пластиковым или ацетатным листом. Размер компонента, который можно приварить к перчаточному ящику, обязательно ограничен.

Электронно-лучевая, лазерная, трение, контактная точечная и шовная сварка и сварка оплавлением используются для сварки титана и его сплавов. Электронно-лучевая сварка, осуществляемая в вакууме, не нуждается в защитном газе. Обычная сварка трением также может выполняться без защитного экрана, хотя при сварке трением с перемешиванием следует использовать газовый экран. Точно так же при контактной сварке газовая защита не требуется, хотя для наиболее критических применений газовая защита рекомендуется. Лазерная сварка и сварка оплавлением требуют газовой защиты для достижения наилучших результатов и минимального загрязнения атмосферы.

Также данные соединения образуются при контакте с азотом, при этом они имеют твердую, но сильно хрупкую структуру;

Также данные соединения образуются при контакте с азотом, при этом они имеют твердую, но сильно хрупкую структуру; Если в составе сплава из титана будет превышен уровень азота, то этом может вызвать изменения физических свойств основы, а именно — прочность сплава станет намного выше, но вот свойства пластичности снизятся в несколько раз. Согласно существующим нормам наибольший показатель азота в составе сплава из титана должен составлять не больше 0,04-0,05 %;

Если в составе сплава из титана будет превышен уровень азота, то этом может вызвать изменения физических свойств основы, а именно — прочность сплава станет намного выше, но вот свойства пластичности снизятся в несколько раз. Согласно существующим нормам наибольший показатель азота в составе сплава из титана должен составлять не больше 0,04-0,05 %;

Данные элементы могут иметь любую форму и размеры;

Данные элементы могут иметь любую форму и размеры;