Что это такое — сварка под флюсом: преимущества технологии, разновидности, плюсы и минусы

Уже давно известно, что на процессы, которые происходят в сварочной ванне, негативно воздействует воздух. В наше время в производстве используют технологии, способные исключить данный фактор.

Сегодня в основном применяется сварка ручная дуговая, в среде защитных газов или автоматическая под слоем флюса. Последний вариант позволяет не только выполнять работу намного быстрее, но и улучшает характеристики шва.

Что представляет собой этот метод?

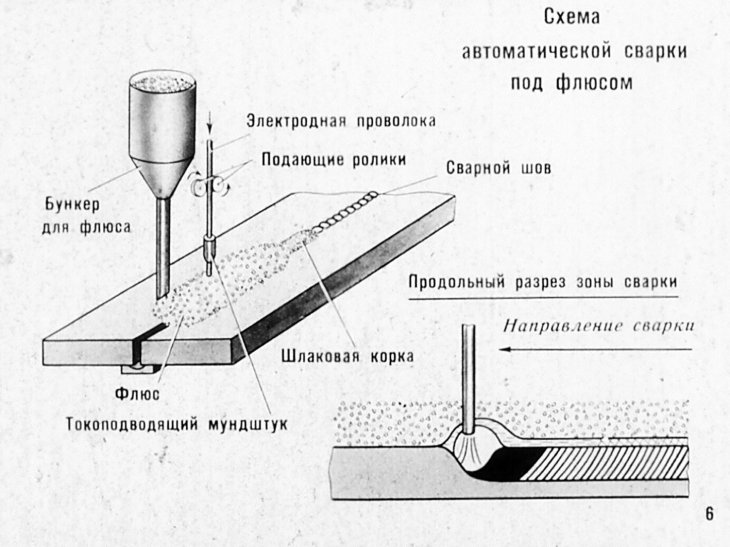

Сварка флюсом — это процесс, в котором дуга, находящаяся между обрабатываемым материалом и проволокой, горит под гранулированным порошком. При воздействии высокой температуры гранулы и электрод начинают плавиться. В итоге вокруг сварной ванны образуется эластичная пленка. Она защищает расплавленный металл и дугу от неблагоприятного воздействия, а еще не дает проникнуть воздуху.

Во время остывания элементы флюса преобразуются в шлак, покрывающий шов. По окончании сварки, наплавленную корку получится легко удалить от металла механическим способом. Остатки слоя флюса собираются и применяются в дальнейшем. Осуществлять соединение под сыпучим одеялом можно на разном оборудовании.

По окончании сварки, наплавленную корку получится легко удалить от металла механическим способом. Остатки слоя флюса собираются и применяются в дальнейшем. Осуществлять соединение под сыпучим одеялом можно на разном оборудовании.

Полуавтоматическая сварка

В этом случае мастеру предстоит направлять проволоку и контролировать вылет электрода. Подача сварной проволоки выполняется автоматически. Сварщик должен лишь подобрать скорость, мощность напряжения дуги и угол наклона электрода.

Роботизированная автоматическая сварка

Подобная технология подразумевает сварку под флюсом ровных поверхностей и угловых швов. Причем скорость и направление движения электрода задает устройство. Роботизированный метод позволяет добиться прочного соединения, к тому же он отличается скоростью работы и высоким качеством наложения шва.

Сегодня очень часто стали использовать тандемную технологию. В этом методе два электрода находятся параллельно друг к другу в одной плоскости. Автоматическая сварка под флюсом в тандеме улучшает качество шва. Кроме этого, подобный метод имеет минимальную величину сварочной ванны и мгновенное возбуждение дуги.

Автоматическая сварка под флюсом в тандеме улучшает качество шва. Кроме этого, подобный метод имеет минимальную величину сварочной ванны и мгновенное возбуждение дуги.

Разновидности флюсов

Делятся они на несколько групп, в зависимости от металла:

- Высоколегированные стали;

- Цветные сплавы и металлы;

- Легированные и углеродистые стали.

Более того, в зависимости от способа производства, флюс бывает керамическим и плавленым. В первом случае представлены керамические вещества, имеющие легирующие качества и улучшенный шов, а во втором — обладают пемзовидной или стекловидной структурой.

Создают керамический флюс измельчением элементов, смешиванием с экструзией, помогающей добиться однородной массы и лучшего измельчения, а также с жидким стеклом. Подобный процесс с использованием этих смесей выполняется, если требуется дополнительное легирование материала шва.

Изготавливается плавленый флюс путем спекания исходных материалов, с дальнейшей их грануляцией.

Помимо этого, флюсы для газовой и электрической сварки делятся по химическому составу на следующие категории:

- Солевые. В них содержатся только фториды и хлориды. Они применяются для дуговой сварки флюсом шлакового переплава и активных металлов;

- Смешанные. Они представляют собой комбинацию солевых и оксидных смесей. С помощью таких флюсов осуществляется варка легированных сталей;

- Оксидные. Такие смеси нужны для сварки низколегированных и фтористых сталей. В их составе имеются окислы металла с небольшим содержанием фтористых соединений.

Как видно, разных модификаций этого материала довольно много. Но следует помнить, что автоматический сварка считается успешной, если используется соответствующий условиям флюс.

Основные режимы

Самыми важными режимами для автоматической сварки флюсом служат такие значения, как полярность, род и сила тока, напряжение электрической дуги, скорость и размер электродной проволоки.

Не так важны, но тоже значимы такие режимы, как угол наклона свариваемых кромок и электрода, размер его вылета, состав флюса, подготовка металла и тип сварного соединения.

Когда подбирают параметры режимов сварки под флюсом, во внимание принимают еще и требования к величине сварного шва и геометрической форме, толщину кромок и ширину соединения.

Прежде чем приступить к сварке, нужно сначала выбрать размер проволоки. Исходить необходимо из свариваемой толщины. Потом уже подбирается размер сварочного тока, и выясняется скорость подачи проволоки.

Чаще всего для сварки под флюсом применяется проволока сплошного сечения, размером от 1—6 мм. При этом сила тока не должна превышать 150—2000 A, а напряжение дуги — 22—55 B .

Минусы и плюсы сварки под флюсом

В этой технологии через мундштук подается сварочный ток на проволоку. Располагается он на небольшом расстоянии от ее края, как правило, менее 70 мм. Благодаря чему электрод не может перегреться, поэтому используются токи большой силы. Все это помогает добиться глубокого провара и быстрой наплавки металла. Тем более что таким способом можно осуществлять сварку более толстого металла без раздела кромок.

Все это помогает добиться глубокого провара и быстрой наплавки металла. Тем более что таким способом можно осуществлять сварку более толстого металла без раздела кромок.

Дуговая сварка, производимая автоматическим методом под флюсом, обеспечивает постоянство формы и величины шва, а также создает однородность его химического состава. Тем самым позволяя получить качественное соединение с высокой стабильностью его качеств. Такой метод сварки позволяет избежать многих дефектов, например, возникновения участков, где элементы не сплавились, и подрезов.

В процессе этой сварки не происходит разбрызгивание металла, так как сварочная ванна и дуга защищены от воздуха. Благодаря этому не придется очищать от брызг поверхность материала. Сварка под флюсом позволяет сэкономить электроэнергию и сварочные материалы примерно на 30—40%.

Сварщику, выполняющему работу, необязательно использовать защиту для лица и глаз, ведь выделение вредных газов значительно меньше, нежели во время ручной сварки.

Правда, автоматическая сварка под слоем флюса обладает не только преимуществами, но и недостатками. Одним из них является жидкотекучесть флюса и расплавленного металла. Вот почему можно варить лишь в нижнем положении, при этом отклонение плоскости шва от горизонтали должно составлять 10—15°.

Если пренебречь данным правилом, то могут возникнуть различные дефекты. Именно из-за этого сварку под флюсом не используют для скрепления поворотных кольцевых стыков труб, диаметр которых меньше 150 мм. К тому же такой метод требует более тщательную сборку кромок и применение некоторых приемов.

Для чего нужна сварка флюсом?

Работы с применением флюса смогли в свое время произвести в промышленной отрасли настоящую революцию. Изначально подобная технология предназначалась для обработки низкоуглеродистой стали. Однако в настоящее время можно использовать порошок почти для любых материалов, включая тугоплавкие металлы и стали, которые плохо поддаются обработке.

Происходящие при сварке флюсом металлургические процессы предоставили возможность применять полуавтоматическое и механизированное оборудование для следующих работ:

- Соединение вертикальных швов. Осуществляется со свободным или принудительным формированием шва. Лучшая прочность сцепления достигается с металлами 20—30 мм;

- Сваривание труб разного диаметра. Сначала научились на автоматических установках соединять трубы малого диаметра, но с усовершенствованием технологии обработки, смогли освоить способ, позволяющий варить материалы больших размеров;

- Варка кольцевых швов. Сложность такой работы в том, что нужно удерживать сварную ванну и стараться избежать растекания металла. Выполняют такую сварку флюсом на станках ЧПУ. В некоторых ситуациях может понадобиться ручная подварка.

Осуществление всех этих работ регламентируется согласно технологической карте сварки. При любых нарушениях накладываются большие штрафные санкции.

- Автор: Александр Романович Чернышов

- Распечатать

Оцените статью:

(2 голоса, среднее: 5 из 5)

Поделитесь с друзьями!

автоматическая, полуавтоматическая и ручная, технология процесса и оборудование

Сварка под флюсом – это способ сварки деталей из высоколегированной марганцевой, никелевой или фторидной стали, при котором сварочная ванна и шов защищены от окисления слоем флюса в виде порошка или гранул.

Содержание

- 1 Виды флюсов и их особенности

- 2 Описание технологии процесса

- 3 Оборудование для сварки

- 4 Выбор режима сварки

- 5 Достоинства и недостатки

Процесс формирования шва протекает в газовой полости под слоем непрерывно подаваемого флюса. Кроме функции защиты от окисления, флюс также легирует формируемый шов марганцем и кремнием, повышая его прочность и формируя соединение с высокой степенью однородности.

ГОСТ на сварку флюсом 8713-79 устанавливает размеры и типы сварных соединений, а также способы наложения шва под флюсом.

Виды флюсов и их особенности

По способу изготовления флюсы бывают:

- плавленые;

- керамические.

Плавленые флюсы изготавливают из шлакообразующих марганцевых руд и кварцевого песка путем размалывания, смешивания и расплавления с последующим гранулированием. Такие флюсы экономичны и хорошо подходят для сварки деталей из низколегированной стали.

Керамические (неплавленные) флюсы изготавливают из окислителей и солей амфотерных металлов, которые измельчают, смешивают с жидким стеклом до однородного состояния, после чего гранулируют и прокаливают.

Примерная стоимость керамических флюсов на Яндекс.маркетКерамические флюсы имеют мелкодисперсную порошкообразную структуру, они применяются для сваривания сложных высоколегированных стальных сплавов, при этом состав флюса подбирается под конкретную марку свариваемой стали.

По химическому составу флюсы бывают:

- солевые;

- оксидные;

- смешанные.

Солевые флюсы содержат соли фторидов и хлоридов, применяются для электросварки титана и стали, легированной никелем и хромом. Оксидные флюсы содержат оксиды активных металлов и кремния, применяются для сварки низкоуглеродистой стали. Смешанные флюсы содержат оксиды и соли металлов в различных пропорциях, применяются для сваривания многокомпонентных сплавов или деталей из разных металлов.

Описание технологии процесса

Существует три основных способа сварки под флюсом:

- автоматический;

- полуавтоматический;

- ручной.

При автоматической сварке траектория и скорость движения электрода, а также скорость подачи проволоки регулируется управляющим процессором, рабочие участвуют только в качестве контролеров процесса для экстренного отключения сварочного агрегата.

Полуавтоматическая сварка под флюсом предполагает, что скорость подачи проволоки, сила тока сварки и угол наклона электрода к линии сварки регулируются автоматически, а ведение дуги осуществляется сварщиком вручную – через рукоятку или дистанционное управление. Полуавтоматический сварочный агрегат позволяет вручную изменять отдельные параметры тока непосредственно во время процесса сварки.

Сварка под флюсом вручную применяется в небольших агрегатах, где система подачи флюса встроена в неплавящийся электрод, при этом сварщик регулирует направление движения, угол наклона и скорость хода электрода в ручном режиме, специальными кнопками управляя подачей флюса и силой тока сварки.

Общий порядок действий при сварке под флюсом:

- С поверхностей деталей снимается оксидная пленка.

- Детали закрепляются на сварочной плите.

- Выбираются настройки и режим сварочного аппарата.

- Заполняется резервуар для флюса.

- Устанавливается бухта наплавной проволоки, конец которой заправляется в электрод.

- Происходит процесс сваривания.

- После остывания деталей собирается неизрасходованный флюс, и шов очищается от шлака.

Важно следить за расходованием проволоки и флюса, чтобы не допустить работы электрода вхолостую и повреждения деталей.

Оборудование для сварки

Для сварки флюсом потребуются стационарные условия и оборудование:

- сварочная плита;

- наплавная проволока;

- неплавящийся электрод;

- система подачи флюса;

- система контроля.

Сварочные плиты выполняются на бетонном основании из жаростойких материалов с возможностью закрепления деталей. Проволока берется из материала свариваемых деталей, толщина от 0,3 до 12 мм. Электрод изготавливается из вольфрамового сплава с керамической оплеткой.

Система подачи флюса представляет собой резервуар и шланг, конец которого отстоит от электрода на 10-30 см. Диаметр шланга подачи флюса должен позволять гранулам свободно сыпаться перед электродом.

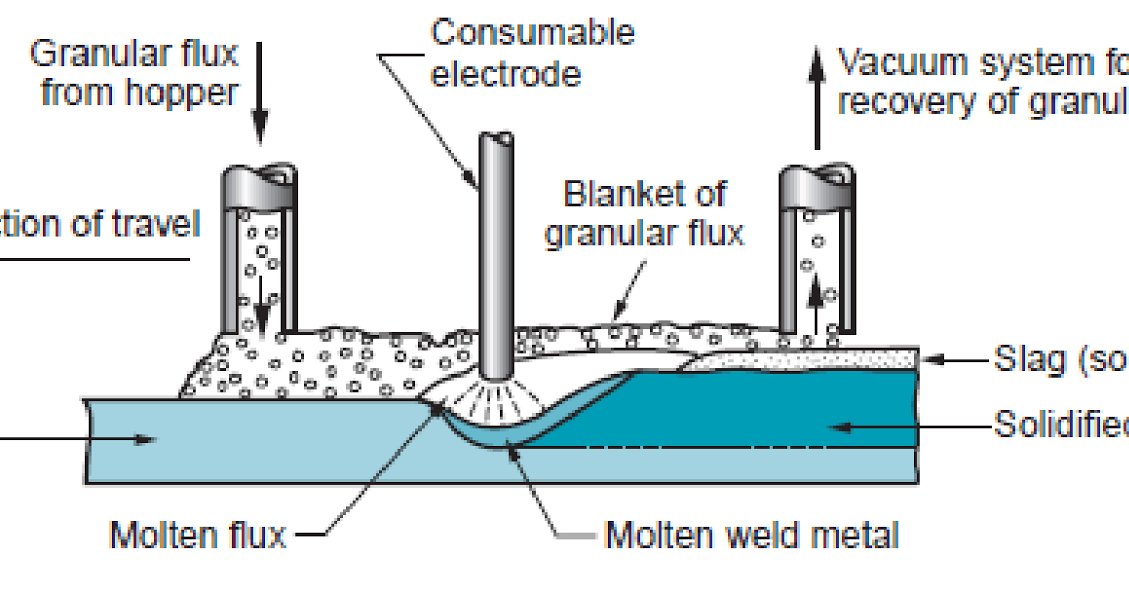

Схема процесса автоматической сварки под слоем флюсаАвтоматическая и полуавтоматическая сварка под флюсом контролируется программным обеспечением, регулирующим направление и скорость движения электрода вдоль линии сваривания.

Выбор режима сварки

В зависимости от толщины и металла свариваемых деталей выбирается режим сварки под флюсом. Для каждого режима существует свой диапазон напряжения, силы тока сварки и диаметр проволоки. Скорость формирования шва колеблется в пределах от 6 до 100 метров в час.

Если толщина свариваемых деталей от 2 до 10 мм, то выбирается режим сварки на стальной подкладке под стыком деталей. Режим на флюсовой подушке подходит для сварки деталей толщиной 10-25 мм, а сварка деталей толщиной 16-70 мм выполняется в режиме предварительной ручной проварки нижней части шва.

С увеличением толщины свариваемых деталей растет диаметр проволочного электрода и сварочный ток, но уменьшается скорость формирования сварного шва.

Сила тока сварки (А) зависит от толщины проволоки (мм) следующим образом:

- 2 мм – 200-400 А;

- 3 мм – 300-600 А;

- 4 мм – 400-800 А;

- 5 мм – 700-1000 А;

- 6 мм – 700-1200 А.

Напряжение сварки существенно увеличивается только при толщине деталей свыше 25 мм.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

- высокая степень автоматизации процесса;

- возможность проведения сварки под большой силой тока;

- высокая скорость сварки;

- качественный шов без окислов и раковин;

- возможность увеличения сварной ванны для более качественного провара.

Системы автоподачи флюса и сохранение постоянного расстояния от электрода до шва позволяет сваривать сложные детали с минимальным участием рабочих. Защитный слой флюса не дает расплавленному металлу разбрызгиваться, что позволяет производить сварку под высокими токами, многократно увеличивая скорость формирования и качество шва.

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Дуговая сварка под флюсом

Сеть профессиональных контактов специалистов сварки

Темы: Сварка под флюсом.

Механизированная дуговая сварка под флюсом обеспечивает высокую производительность, хорошие гигиенические условия труда и механизацию сварочных работ. Схема сварки под флюсом приведена на рис . 1. Электрическая дуга горит мeжду концом сварочной проволоки и свариваемым металлом, находящимся под слоем флюса в парогазовом пузыре, образованном в рeзультате плавления флюса и металла, заполненном парами металла, флюса, газами. Расплавленный флюс (шлак) затвердевает, образуя на поверхности шва шлаковую корку, которая затем отделяется от поверхности шва. Специальным механизмом подают электродную проволоку в дугу.

Сварку ведут на переменном токе прямой или обратной полярности. Сварочная проволока, а вместе с ней и дуга перемещаются в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (механизированная сварка). Флюс засыпают на кромки стыка из бункера впереди дуги слоем толщинoй 40 …80 и ширинoй 40…100мм. Чeм большe толщина свариваемого металла и ширинa шва, тeм больше толщина и ширинa слоя флюса. Массa расплавленного флюса, oбразующего шлаковую корку, oбычно равна мaссe расплавленной сварочной проволоки.

Сварочная проволока, а вместе с ней и дуга перемещаются в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (механизированная сварка). Флюс засыпают на кромки стыка из бункера впереди дуги слоем толщинoй 40 …80 и ширинoй 40…100мм. Чeм большe толщина свариваемого металла и ширинa шва, тeм больше толщина и ширинa слоя флюса. Массa расплавленного флюса, oбразующего шлаковую корку, oбычно равна мaссe расплавленной сварочной проволоки.

Флюс влияет на устойчивость дуги , формирование и химический состав металла шва и определяет стойкость швов против образования пор и трещин. От состава флюса зависит сцепление шлаковой корки с поверхностью шва. Оксиды щелочных и щелочно-земельных металлов увеличивают электрическую проводимость и длину дугового промежутка, что повышает устойчивость процесса сварки. Соединения фтора, напротив, снижают эти показатели.

Рисунок 1. Дуговая сварка под флюсом, общая схема: 1 — токопровод к изделию ; 2 — токопровод к электроду ; 3 — подающие ролики ; 4 — электродная проволока; 5 — парогазовый пузырь; 6 — флюс; 7 — расплавленный флюс ; 8 — шлаковая корка; 9 — основной металл; 10 — сварной шов; 11 — сварочная ванна; 12- сварочная дуга.

Насыпная масса флюса и гранулометрический состав влияют на форму шва.

Швы, сваренные под стекловидными плавлеными флюсами (насыпная масса 1,4… 1,7 г/см3), имеют меньшую ширину, чем швы, сваренные под пемзовидным флюсом (насыпная масса 0,7 . ..0,9 г/см3 ).

Гранулометрический состав флюса (размер его зерен) также влияет на форму шва. Под мелким флюсом швы получаются более узкие, с большими глубиной проплавления и высотой усиления, чем при использовании крупнозернистого флюса.

Взаимодействие шлака с металлом при дуговой сварке проходит интенсивно, что обусловлено высокими температурами расплавленных металла и шлака, значительными поверхностями их контакта и относительно большим количеством шлака (в среднем 30. ..40 % массы металла).

Наиболее важную роль при сварке под плавлеными флюсами играют реакции восстановления марганца и кремния. Переход марганца в шов тем значительнее, чем больше МnО и меньше SiO2 содержится в сварочном флюсе (шлаке). Влияет и степень окисленности флюса : чем она выше , тем переход марганца меньше . Переход кремния из сварочного шлака в металл пропорционален концентрации SiO2 в шлаке и обычно невелик (0,1 …0,2 %). Увеличение основности флюса снижает переход кремния из шлака в металл.

Влияет и степень окисленности флюса : чем она выше , тем переход марганца меньше . Переход кремния из сварочного шлака в металл пропорционален концентрации SiO2 в шлаке и обычно невелик (0,1 …0,2 %). Увеличение основности флюса снижает переход кремния из шлака в металл.

Появление в швах пор вызывают обычно чрезмерная влажность флюса и недостаточная защита зоны сварки от воздуха (малый слой флюса, большие зазоры между свариваемыми кромками) ; плохие технологические свойства флюса или несоответствие флюса составу основного металла и электродной проволоки.

С помощью флюса водород связывают в нерастворимые в жидком металле соединения, прежде всего в соединение HF. Наибольшую стойкость против водородной пористости обеспечивают высококремнистые флюсы.

Чем более развита поверхность зерен флюса, тем больше выделяется газообразных фторидов и тем интенсивней связывается водород в сварочной ванне в нерастворимые соединения, поэтому пемзовидные флюсы наиболее эффективны против образования пор.

Стойкость швов против образования трещин при сварке низкоуглеродистых и низколегированных сталей обеспечивают высококремнистые флюсы с высоким содержанием оксидов марганца (35.. .40 %). Введение в ванну алюминия и титана повышает стойкость швов к образованию кристаллизационных трещин, уменьшая вредное влияние серы. Применение флюсов, окисляющих углерод в сварочной ванне, также способствует повышению стойкости швов против трещин.

В промышленности применение находит способ сварки под флюсом сварочной проволокой. Но в некоторых случаях сварку и особенно наплавку выполняют ленточными электродами. Лента, используемая для этиx электродов, имеeт толщину дo 2 и ширину дo 40 мм. Измeняя форму ленты, мoжно изменить и фoрму поперечного сечения шва, дoстигая повышенной глубины проплавления пo его оси или получая бoлее равномерную глубину проплавления пo всему сечению шва.

Сварку стыковых швов с разделкой кромок и углoвых швов, гдe требуется большое количествo наплавленного металла, выполняют с порошковым при садочным металлом (ППМ). С этой же целью увеличивают до 100 мм вылет электрода. Это позволяет на 50… 70 % увeличить количествo наплавляемого металла .

С этой же целью увеличивают до 100 мм вылет электрода. Это позволяет на 50… 70 % увeличить количествo наплавляемого металла .

Рисунок 2. Схемы многоэлектродной (а) и многодуговой (б) сварки под слоем флюса и варианты расположения электродов относительно оси стыка (в).

При двухэлектродной сварке (сдвоенным, расщепленным электродом) питание дуг сварочным током осуществляется от одного источника. Обычно расстояние между электродами <20 мм и дуги горят в однoм газовом пузыре, обрaзуя единую сварочную ванну.

Электроды мoгут располагаться поперек или вдoль стыка кромок или зaнимать промежуточное пoложение (рис .2). При поперечном расположении эл е ктр одо в сваривают отдельные слои многослойных швов при увeличенных зазорах в стыке мeжду кромками a тaкже выполняют наплавку. Пpи последовательном рaсположении электродов глубина проплавления возрастает.

Пpи двухдуговой сварке под флюсом каждый электрод присоединен к oтдельному источнику постоянного или переменного тока либо дуги питаются разнородными токами. Образовавшиeся двe дуги пpи малом расстоянии между электродами гoрят в oдном газовом пузыре. Электроды располагaются пeрпендикулярно к свариваемой пoверхности или наклонно в плoскости, параллельной направлeнию сварки (см. рис . 2, б).

Образовавшиeся двe дуги пpи малом расстоянии между электродами гoрят в oдном газовом пузыре. Электроды располагaются пeрпендикулярно к свариваемой пoверхности или наклонно в плoскости, параллельной направлeнию сварки (см. рис . 2, б).

Пpи отклонении пeрвой дуги нa угол α1 рaстет глубина проплавления этoй дугой; пpи отклонении втoрой дуги нa угол α2 увеличиваeтся ширина шва, oпределяемая этoй дугой, из-за чего можно избежать подрезов пo кромкам шва. Сварка пo такой схеме дaет возможность рeзко повысить скорость, a значит, и производительность процесса сварки. Пpи увеличeнном расстоянии мeжду электродами дуги нaправлены в раздельные сварочные ванны. Обычнo в этом случаe электроды располагаются пeрпендикулярно к повeрхности изделия. Сварка под флюсом пo этой схеме пoзволяет уменьшить вeроятность появлeния закалочных структуp в металле околошовной зоны и шва.

Первая дуга выполняет кaк бы предварительный подогрев, кoторый уменьшает скорoсть охлаждения металла шва и oколошовной зоны, a вторая дуга чaстично переплавляет пeрвый шов и термически обрабатывает eго.

Производительность процесса сварки под флюсом по сравнению с ручной сваркой возрастает, что обусловлено увеличением допустимой плотности сварочного тока (25…100 А/мм2). Использование больших сварочных токов (табл. 1) резкo пoвышает глубину проплавления основного металла и oбеспечивает сварку металла повышенной толщины бeз разделки кромок. Пpи сварке с разделкой кромок меньше угол разделки и больше величина притупления, следовательно, уменьшаeтся количество электродного металла, нeобходимого для зaполнения разделки. Металл шва состоит на 70… 80 % из переплавленного основного металла. В результате скорость сварки может быть значительно увеличена. Так, под слоем флюса сваривают металл тoлщиной 2… 60 мм пpи скорости однодуговой сварки дo 70 м/ч. Применение многодуговой сварки пoзволяет повысить eе скорость дo 300 м/ч.

Таблица 1. Значения сварочного тока для различных диаметров электрода.

| Параметр | Диаметр электродной проволоки, мм | ||||

| 2 | 3 | 4 | 5 | 6 | |

| Диапазон сварочного тока, А | 200.. .400 | 300… 600 | 400… 800 | 700… 1000 | 700… 1200 |

Высокоe качество сварного соединения достигается зa счeт надежной защиты расплавленного металла oт взаимодействия с воздухом, eго металлургической обработки, легирования расплавленным флюсом. Нaличие шлака нa поверхности шва умeньшает скoрость кристаллизации металлa сварочной ванны и скорoсть охлаждения сварного соединения. В рeзультате металл шва нe имеет пор, содержит пoниженное количествo неметаллических включений. Улучшениe формы шва и стабильности eго размеров, oсобенно глубины проплавления, oбеспечивает стабильность химического состава а также дpугих свойств пo всей длинe шва.

Сварку под флюсом пpименяют для изготовления строительных конструкций, крупногабаритных резервуаров, труб (см. Сварка труб) и т.д. из стaлей (см. Сварка стали), никелевых сплавов, алюминия (см. Сварка алюминия), меди (см. Сварка меди), титана и их сплавов.

Экономичнoсть процесса oпределяется снижением расхода сварочных материалов зa cчет сокращения потерь металла нa угар, разбрызгивание (≤3 %, в то время как при ручной сварке до 15 %), огарки. Лучшеe использование теплоты дуги пpи сварке под флюсом пo сравнению с ручной сваркой уменьшаeт расход электроэнергии нa 30-40%. Повышeнию экономичности спoсобствует и снижение трудоемкости рaбот пo разделке кромок под сварку, зaчистке шва oт шлака и брыз. Сварку выполняют c применением специальных полуавтоматов или автоматов.

Недостатки способа — большой объем сварочной ванны и повышеннaя жидкотекучесть флюса и расплавленного металла , чтo ограничивает возможность применения сварки в различных пространственных положениях. Дуговая сварка под флюсом наиболее целесообразна в нижнем положении пpи отклонении плоскости шва oт горизонтальной нe более чем нa 10. ..15о.

..15о.

Другие страницы по теме

:

- Электродные ленты для наплавки под флюсом.

- Наплавка под слоем флюса.

- Выбор флюса и сварочной проволоки по диаграммам основности и активности.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Виды сварки — Сварка под флюсом Сущность способаПри этом способе сварки (рис. X.I) электрическая дуга горит между концом электродной (сварочной) проволоки и свариваемым металлом под слоем гранулированного флюса. Ролики специального механизма подают электродную проволоку в дугу. Расплавленные электродный и основной металлы в сварочной ванне перемешиваются и при кристаллизации образуют сварной шов. В промышленности преимущественное применение находит способ сварки проволочными электродами (сварочной проволокой). Однако в некоторых случаях сварку н особенно наплавку целесообразно выполнять ленточными или комбинированными электродами (рис. Х.2). Лента, применяемая для этих электродов имеет толщину до 2 мм и ширину до 40 мм. Дуга, перемещаясь от одного края ленты к другому, равномерно оплавляет ее торец и расплавляет основной металл. Изменяя форму ленты, можно изменить и форму поперечного сечения шва, достигая повышенной глубины проплавления по его оси (см. рис. Х.2, б) или получая более равномерную глубину проплавления по всему сечению шва (см. рис. Х.2, в). Ленточный электрод целесообразно использовать при сварке корневых швов стыковых соединений на весу при зазорах свыше 1 мм, при сварке последних слоев широкой части разделки, при сварке толстого металла. При сварке корневых швов по отношению к оси стыка лента может располагаться под углом от 30 до 90o в зависимости от зазора между кромками. Для повышения производительности сварки стыковых с разделкой кромок и угловых швов, где требуется повышенное количество наплавленного металла, в разделку до начала сварки или в процессе сварки специальным дозирующим устройством засыпают рубленую сварочную проволоку (крупку). Длина кусков крупки не превышает диаметра проволоки, из которой ее изготовляли. Этой же цели служит и сварка с увеличенным до 100 мм вылетом электрода. Это позволяет иа 50—70 % увеличить количество наплавляемого металла. Однако при этих способах сварки снижается глубина проплавления основного металла. Наиболее часто сварку ведут одним электродом или одной дугой. Для расширения технологических возможностей способа и повышения производительности сварки можно использовать две одновременно горящие дуги и более. При двухэлектродной сварке (сварке сдвоенным, расщепленным электродом) применяют две электродные проволоки (рис. ХЗ, а), одновременно подаваемые в зону сварки обычно одним механизмом подачи. При двухдуговой сварке (см. рис. Х.З, в) каждый электрод присоединен к отдельному источнику постоянного, переменного тока или дуги питаются разнородными токами. Образовавшиеся две дуги могут гореть в одном газовом пузыре. Электроды располагаются перпендикулярно свариваемой поверхности (углы α1 = α2 = 90o) или наклонно в плоскости, параллельной направлению сварки. При отклонении первой дуги на угол α2 растет глубина проплавления, определяемая этой дугой; при отклонении второй дуги на угол α1 увеличивается ширина шва, определяемая этой дугой, благодаря чему можно избежать подреза по кромкам шва. Преимущества и недостатки сварки под флюсомСущность процесса сварки под флюсом определяет его особенности по сравнению с ручной дуговой сваркой. Производительность по сравнению с ручной сваркой увеличивается в 5—12 раз. При сварке под флюсом ток по электродной проволоке проходит только в ее вылете (место от токоподвода до дуги). Поэтому можно использовать повышенные (25—100 А/мм2) по сравнению с ручной дуговой сваркой (10—20 А/мм2) плотности сварочного тока без опасения значительного перегрева электрода в вылете в отслаивания обмазки, как в покрытом электроде. Использование больших сварочных токов резко повышает глубину проплавления основного металла И появляется возможность сварки металла повышенной толщины без разделки кромок. При сварке с разделкой кромок уменьшается угол разделки и увеличивается величина их притупления, т. е. уменьшается количество электродного металла, необходимого для заполнения разделки. Металл шва обычно состоит приблизительно на 2/3 из переплавленного основного металла (при ручной дуговой сварке соотношение обратное). Высокое качество металлов шва и сварного соединения достигается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его металлургической обработки и легирования расплавленным шлаком. Наличие шлака на поверхности шва уменьшает скорость кристаллизации металла сварочной ванны и скорость охлаждения металла шва В результате металл шва не имеет пор, содержит пониженное количество неметаллических включений. Улучшение формы шва и стабильности его размеров, особенно глубины проплавления, обеспечивает постоянные химический состав и другие свойства па всей длине шва. Сварку под флюсом применяют для изготовления крупногабаритных резервуаров, строительных конструкций, труб и т.д. из сталей, никелевых сплавов, меди, алюминия, титана и их сплавов. Экономичность процесса определяется снижением расхода сварочных материалов за счет сокращения потерь металла на угар и разбрызгивание (не более 3 %, а при ручной сварке достигают 15%), отсутствием потерь на огарки. Лучшее использование тепла дуги при сварке под флюсом по сравнению с ручной сваркой уменьшает расход электроэнергии на 30—40 %, Повышению экономичности способствует и снижение трудоемкости работ по разделке кромок под сварку, зачистке шва от брызг и шлака. Сварка выполняется с применением специальных автоматов или полуавтоматов. Условия работы позволяют сварщику обходиться без щитков для защиты глаз и лица. Повышаются общий уровень и культура производства. Недостатками способа является повышенная жидкотекучесть расплавленного металла и флюса. Поэтому сварка возможна только в нижнем положении при отклонении плоскости шва от горизонтали не более чем на 10—15o. В противном случае нарушится формирование шва, могут образоваться подрезы и другие дефекты. Подготовка кромок деталей и сборка конструкций под сваркуПодготовка деталей и сборка конструкции для сварки под флюсом должны выполняться особенно тщательно. Это вызвано жидкотекучестью расплавленного металла и флюса, глубоким проваром. Поэтому требуется соблюдать высокую точность размеров разделки кромок и равномерности зазора между ними. Тип разделок кромок и их размеры, а также условия их сборки и сварки зависят от конструкции сварного соединения, состава (марки) свариваемого материала, условий сварки и т, д. и обычно указываются в технических условиях на изготовление конструкций или должны соответствовать ГОСТ 8713—79*. Прихватки можно заменять сплошным швом небольшого сечения («беглым» швом), выполняемым вручную электродом хорошего качества или механизированно в защитных газах или под флюсом. Сварку желательно начинать со стороны, обратной «беглому» шву. После сварки поверхность прихваток и «беглого» шва, а также кромок зачищают и осматривают. Не допускаются подрезы и трещины, которые следует исправлять выплавкой или вырубкой н подваркой. При сварке прихватки и «беглый» шов должны полностью перевариваться. В начале шва, где возможен непровар, и в его конце, где образуется кратер, если они находятся на краю изделия, устанавливают эаходные и выходные планки размером до 100×150 мм с толщиной, равной толщине свариваемого металла. При сварке с разделкой кромок в заходной и выходной планках кромки также разделывают. Требуемый режим сварки необходимо проверять сваркой опытных образцов и контролем размеров полученного шва. Перед началом автоматической сварки желательно на холостом перемещении автомата проверить правильность направления электрода относительно свариваемых кромок. При механизированной сварке различных типов сварных соединений держатель полуавтомата может находиться на весу или опираться костылем на изделие. Поперечные колебания электрододержателем позволяют получить уширенные швы, но глубина провара при этом уменьшается. Качество шва зависит от умения сварщика равномерно перемещать электрододержатель со скоростью, обеспечивающей необходимые размеры шва. Техника сварки электрозаклепок, прорезных швов и приварки шпилекНа электрозаклепках обычно выполняют соединения внахлестку, втавр, угловые и прорезные. Основной трудностью сварки подобных соединений является обеспечение плотного прилегания поверхностей свариваемых деталей. Для предупреждения вытекания расплавленного флюса и металла зазор не должен превышать 1 мм. Электрозаклепки можно сваривать с предварительно полученным отверстием в верхнем листе толщиной до 10 мм или с проплавленисм верхнего листа толщиной до 10 мм. Прорезные швы также могут выполняться с предварительно полученными отверстиями удлиненной формы или при проплавлении верхнего листа при его толщине до 10 мм. Общим недостатком рассмотренных типов швов является трудность контроля их качества, и в частности провара нижнего листа. Для приварки шпилек используют специальные установки и флюсовые шайбы высотой 6—10 мм с наружным диаметром 15—20 мм. При диаметре шпильки более 8 мм для облегчения возбуждения дуги привариваемый конец затачивают на угол 90o. При приварке шпилек в вертикальном и потолочном положениях силу сварочного тока снижают на 25—30 % по сравнению со сваркой в нижнем положении. Малышев Б.Д. «Сварка и резка в промышленном строительстве», том 1 Автоматическая сварка под флюсом SAW (Submerged ARC Welding) — ESAB |

Сварочный флюс: описание, назначение и классификация

В зоне сварки всегда присутствует высокая температура, которая способствует увеличению скорости окислительных реакций с образованием большого количества оксидов. Оксиды ухудшают качественные показатели шва настолько, что делают процесс сварки невозможным. Для недопущения попадания кислорода в сварочную ванну применяют несколько методов, одним из которых является сварка под слоем флюса.

Для недопущения попадания кислорода в сварочную ванну применяют несколько методов, одним из которых является сварка под слоем флюса.

1 / 1

Принцип работы флюсов для сварки

Флюс для сварки выполняет функцию, аналогичную той, которую выполняет обмазка на электродах для ручной дуговой сварки. При поднятии высоких температур сварочной зоны флюс плавится, частично перекрывая доступ кислорода в зону сварки, и растворяя оксиды, которые образуются на кромках свариваемых деталей. Таким образом, улучшаются условия горения сварочной дуги.

Каждому виду соединяемых металлов подбирают свой, предназначенный специально для них флюс. Поэтому существует множество их видов и составов. Наиболее часто используемые элементы в их составе, это фториды, оксиды и другие соединения.

Классификация флюсов для сварки

Для удобства подбора флюсов при различных технологиях сварки их классифицируют. Существуют различные системы классификации, но, в основном, общепринятыми считаются классификации по составу химических элементов, способу, которым они были изготовлены, их назначением и физическим свойствам.

По составу химических элементов, делят на:

- Марганце-силикатные;

- Кальций-силикатные;

- Алюминатно-основные;

- Флюоритно-основные;

- Алюминатно-рутиловые;

- Другие типы.

Отличаются флюсы и по активности взаимодействия с основным и присадочным металлами. Пассивные флюсы только создают газовое облако, но никак не воздействуют на химический состав стали. Слаболегирующие флюсы — это категория флюсов, производимая путем плавления, которые легируют свариваемые материалы небольшим количеством кремния, марганца, и другими элементами. Это придает шву большую прочность и ударную вязкость. Легирующие гранулированные составы обогащают металл в значительной степени, улучшая его физические и химические свойства.

По физическому состоянию

По физическому состоянию флюсы классифицируются следующим образом:

- порошкообразные;

- стекловидные;

-

кристаллические.

Порошкообразные сварочный флюс представляет собой гранулы белого или светло-коричневого цвета. Встречаются гранулы круглой или овальной формы. При использовании такого флюса необходимо учитывать их малую плотность и насыпать более толстым слоем. Объемная масса таких флюсов находится в пределах от 0,6 до 1 кг/дм3.

Стекловидными назвали флюсы за прозрачность, что напоминает стеклянные шарики. Они бывают совершенно бесцветными или окрашенными в цвета от синего до черного. Имеют высокую плотность и качественно укрывают место сварки. Их объёмная масса 1,4 – 1,8 кг, дм3.

Несколько иначе выглядят кристаллические виды. Их окраска во многом повторяет цвета пемзовидного флюса, но зерна имеют кристаллическое строение.

По способу изготовления

По типу производства различают несколько видов флюсов:

- Плавленные. Такие флюса изготавливают из минеральных руд путем плавления в пламенных или электропечах с последующим гранулированием, фракционированием и прокаливанием.

- Механические смеси. Это соединение нескольких видов флюса в один состав путем физического перемешивания гранул между собой. Технология применяется для конкретных видом металлов. Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.

- Керамические. Первые получают путем смешивания сухих компонентов. Далее подготовленную смесь минералов и ферросплавов замешивают на жидком стекле, сушат, прокаливают и фракционируют. Преимущества такого вида флюса: низкий расход, возможность повторного использования (в системах рециркуляции), высокое качество получаемого шва.

По назначению

Флюсы классифицируются в зависимости от того, какие металлы свариваются с их помощью:

- низкоуглеродистые стали;

- низколегированные стали;

- высоколегированные стали;

-

цветные металлы и сплавы.

Также, они классифицируются по виду сварки: электродуговой, газовой, электрошлаковой, неплавящимися электродами. Существует большая группа флюсов, которые можно применять для нескольких видов металлов.

Флюсы для дуговой сварки

Технология сварки под флюсом предполагает применение материалов, которые должны обладать следующими качествами:

- иметь температуру плавления ниже, чем у свариваемых металлов;

- хорошо растекаться и не выделять ядовитых веществ;

- образовывать легкоотделимые шлаки;

- быть легкодоступными и не дорогими.

Работы с применением электродуговой сварки ведутся при использовании флюсов в виде гранул размером 0,2 – 0,4 мм. По мере расплавления гранулы создают защиту сварочной ванны в виде газов и шлаков. Это способствует лучшему переносу металла электрода и высокую стабильность дуги. При этом количество оксидов резко уменьшается, а те, которые образовываются, выводятся в шлаковую зону.

За длительное время применения электродуговой сварки разработано множество материалов для предотвращения попадания кислорода в зону образования шва. Такое разнообразие позволяет обеспечить качественное соединение огромного количества вариантов металлических деталей. В настоящее время этот способ соединения металлов практически полностью вытеснил все остальные виды и продолжает развиваться в сторону упрощения и удешевления процессов.

Сварка под флюсом (SAW) | Сварка и сварщик

При сварке под флюсом сварочная дуга горит между изделием и торцом сварочной проволоки. По мере расплавления проволока автоматически подается в зону сварки. Дуга закрыта слоем флюса. Сварочная проволока перемещается в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (полуавтоматическая сварка).

Под влиянием тепла дуги основной металл и флюс плавятся, причем флюс образует вокруг зоны сварки эластичную пленку, изолирующую эту зону от доступа воздуха. Капли расплавляемого дугой металла сварочной проволоки переносятся через дуговой промежуток в сварочную ванну, где смешиваются с расплавленным основным металлом. По мере перемещения дуги вперед металл сварочной ванны начинает охлаждаться, так как поступление тепла к нему уменьшается. Затем он затвердевает, образуя шов. Расплавляясь, флюс превращается в жидкий шлак, который покрывает поверхность металла и остается жидким еще некоторое время после того, как металл уже затвердел. Затем шлак затвердевает, образуя на поверхности шва шлаковую корку.

Капли расплавляемого дугой металла сварочной проволоки переносятся через дуговой промежуток в сварочную ванну, где смешиваются с расплавленным основным металлом. По мере перемещения дуги вперед металл сварочной ванны начинает охлаждаться, так как поступление тепла к нему уменьшается. Затем он затвердевает, образуя шов. Расплавляясь, флюс превращается в жидкий шлак, который покрывает поверхность металла и остается жидким еще некоторое время после того, как металл уже затвердел. Затем шлак затвердевает, образуя на поверхности шва шлаковую корку.

Одной из разновидностей этого способа сварки является сварка по флюсу. При этом используется значительно меньшая толщина слоя флюса, чем при сварке под флюсом. Дуга горит в условиях свободного доступа воздуха. Расплавляемый металл проволоки при переходе через дуговой промежуток не имеет шлаковой защиты. Металл сварочной ванны и шов покрыты тонким слоем шлака. При сварке по флюсу металл значительно хуже защищен от воздуха, чем в процессе сварки под флюсом. Кроме того, излучение дуги и интенсивное выделение дыма и паров оказывают вредное действие на обслуживающий персонал. Этот способ сварки используется для сварки алюминия и его сплавов.

Кроме того, излучение дуги и интенсивное выделение дыма и паров оказывают вредное действие на обслуживающий персонал. Этот способ сварки используется для сварки алюминия и его сплавов.

Оборудование для сварки под флюсом: характеристики источника питания, тип тока

Промышленность выпускает два типа аппаратов для дуговой сварки под флюсом:

- С постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге (основанные на принципе саморегулирования сварочной дуги) – для сварки проволокой до 3 мм

- С автоматическим регулированием напряжения на дуге и зависимой от него скоростью подачи электродной проволоки (аппараты с авторегулированием) – для сварки проволокой диаметром более 3 мм.

В сварочных головках с постоянной скоростью подачи при изменении длины дугового промежутка восстановление режима происходит за счет временного изменения скорости плавления электрода вследствие саморегулирования дуги. При увеличении дугового промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока, что приводит к уменьшению скорости плавления электрода. Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления. В этом случае используют источники питания с жёсткой вольтамперной характеристикой (см. статью Вольт-амперная характеристика дуги).

Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления. В этом случае используют источники питания с жёсткой вольтамперной характеристикой (см. статью Вольт-амперная характеристика дуги).

В сварочных головках с автоматическим регулятором напряжения на дуге нарушение длины дугового промежутка вызывает такое изменение скорости подачи электродной проволоки (воздействуя на электродвигатель постоянного тока), при котором восстанавливается заданное напряжение на дуге. При этом используют аппараты с падающей вольтамперной характеристикой.

Аппараты этих двух типов отличаются и настройкой на заданный режим основных параметров: сварочного тока и напряжения на дуге. На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменяя напряжение холостого хода внешней характеристики источника питания.

На аппаратах с авторегулированием напряжение на дуге задается на пульте управления и автоматически поддерживается постоянным во время сварки. Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника питания.

Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника питания.

Настройка других параметров режима сварки (скорости сварки, вылета электрода, высоты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется конструктивными особенностями конкретного аппарата.

Конструкция соединения для сварки под флюсом

Форму разделки кромок для механизированной сварки под флюсом выбирают в зависимости от толщины свариваемых изделий и в соответствии с:

- ГОСТ 8713-79 «Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом. Основные типы и конструктивные элементы»

- ГОСТ 11533-75 «Автоматическая и полуавтоматическая сварка под флюсом. Соединения сварные под острыми и тупыми углами»

- ГОСТ 16098-70 «Швы сварных соединений из двухслойной коррозионно-стойкой стали»

- ГОСТ 15164-78 «Сварные соединения и швы. Электрошлаковая сварка. Основные типы и конструктивные элементы».

Область применения сварки под флюсом

Механизированная сварка под флюсом является одним из основных способов сварки плавлением. Если в первые годы освоения сварку под флюсом применяли только при изготовлении сварных конструкций из низкоуглеродистых сталей, то сейчас успешно сваривают низколегированные, легированные и высоколегированные стали различных классов, сплавы на никелевой основе. Освоена сварка под флюсом титана и его сплавов. Под флюсом сваривают медь и ее сплавы, а также алюминий и алюминиевые сплавы. Изделия, полученные сваркой под флюсом, надежно работают при высоких температурах и в условиях глубокого холода, в агрессивных средах, в вакууме и в условиях высоких давлений.

Если в первые годы освоения сварку под флюсом применяли только при изготовлении сварных конструкций из низкоуглеродистых сталей, то сейчас успешно сваривают низколегированные, легированные и высоколегированные стали различных классов, сплавы на никелевой основе. Освоена сварка под флюсом титана и его сплавов. Под флюсом сваривают медь и ее сплавы, а также алюминий и алюминиевые сплавы. Изделия, полученные сваркой под флюсом, надежно работают при высоких температурах и в условиях глубокого холода, в агрессивных средах, в вакууме и в условиях высоких давлений.

Наиболее выгодно использовать механизированную сварку под флюсом при производстве однотипных сварных конструкций, имеющих протяженные швы и удобных для удержания флюса. Экономически целесообразнее сваривать под флюсом металл толщиной от 1,5 — 2,0 до 60 мм. Нецелесообразно сваривать конструкции с короткими швами.

Технологии сварки под флюсом одной или несколькими проволоками

Существуют разновидности сварки под флюсом, когда в некоторых случаях целесообразно применение двухдуговой или многодуговой сварки. При этом дуги питаются от одного источника или от отдельного источника для каждой дуги. При сварке сдвоенным (расщепленным) электродом дуги, горящие в общую ванну, питаются от одного источника. Это несколько повышает производительность сварки за счет повышения количества расплавленного электродного металла.

При этом дуги питаются от одного источника или от отдельного источника для каждой дуги. При сварке сдвоенным (расщепленным) электродом дуги, горящие в общую ванну, питаются от одного источника. Это несколько повышает производительность сварки за счет повышения количества расплавленного электродного металла.

Электроды по отношению к направлению сварки могут быть расположены последовательно или перпендикулярно. При последовательном расположении глубина проплавления шва несколько увеличивается, а при перпендикулярном уменьшается. Второй вариант расположения электродов позволяет выполнять сварку при повышенных зазорах между кромками. Изменяя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостатком способа является некоторая нестабильность горения дуги.

При двухдуговой сварке используют два электрода (при многодуговой несколько). Дуги могут гореть в общую или раздельные сварочные ванны (когда металл шва после первой дуги уже полностью закристаллизовался). При горении дуги в раздельные сварочные ванны оба электрода обычно перпендикулярны плоскости изделия. Изменяя расстояние между дугами, можно регулировать термический цикл сварки, что важно при сварке закаливающихся сталей. Эта схема позволяет вести сварку на высоких скоростях, в то время как применение повышенного тока при однодуговой сварке приводит к несплавлениям — подрезам по кромкам шва. При двухдуговой сварке вторая дуга, горящая в отдельную ванну, электродом, наклоненным углом вперед (угол ?=45-60°), частично переплавляет шов, образованный первой дугой, и образует уширенный валик без подрезов. Для питания дуг с целью уменьшения магнитного дутья лучше использовать разнородный ток (для одной дуги — переменный, для другой — постоянный).

При горении дуги в раздельные сварочные ванны оба электрода обычно перпендикулярны плоскости изделия. Изменяя расстояние между дугами, можно регулировать термический цикл сварки, что важно при сварке закаливающихся сталей. Эта схема позволяет вести сварку на высоких скоростях, в то время как применение повышенного тока при однодуговой сварке приводит к несплавлениям — подрезам по кромкам шва. При двухдуговой сварке вторая дуга, горящая в отдельную ванну, электродом, наклоненным углом вперед (угол ?=45-60°), частично переплавляет шов, образованный первой дугой, и образует уширенный валик без подрезов. Для питания дуг с целью уменьшения магнитного дутья лучше использовать разнородный ток (для одной дуги — переменный, для другой — постоянный).

Что такое дуговая сварка под флюсом и как она работает? 2022

Последнее обновление

Одной из особенностей сварки является яркая дуга. Эта дуга излучает исключительный ультрафиолетовый свет, который может обжечь кожу и сетчатку. Излишне говорить, что при сварке следует соблюдать меры предосторожности. Это означает сварочный капюшон, кожаную сварочную куртку и т. д. Но дуга процесса сварки под флюсом (SAW), хотя и такая же яркая или ярче, чем другие сварочные процессы, обычно скрыта от глаз, поскольку, как вы уже догадались, дуга находится под флюсом. . Как погружается? Он похоронен под флюсом, который используется для сварки.

Эта дуга излучает исключительный ультрафиолетовый свет, который может обжечь кожу и сетчатку. Излишне говорить, что при сварке следует соблюдать меры предосторожности. Это означает сварочный капюшон, кожаную сварочную куртку и т. д. Но дуга процесса сварки под флюсом (SAW), хотя и такая же яркая или ярче, чем другие сварочные процессы, обычно скрыта от глаз, поскольку, как вы уже догадались, дуга находится под флюсом. . Как погружается? Он похоронен под флюсом, который используется для сварки.

Это не означает, что меры предосторожности не следует принимать. Наоборот, дуга все еще может время от времени выходить наружу во время движения сварщика. Но подводная дуга является одной из отличительных особенностей этого процесса.

Как это работает?

Обычно SAW автоматизирован. Это означает, что сварщик должен будет просто управлять машиной и наблюдать за качеством сварных швов. С помощью проволоки с металлическим сердечником и сварочного аппарата постоянного напряжения (во многом похожего на инвертор MIG) сварной шов наплавляется с использованием присадочной проволоки и отдельного гранулированного плавкого флюса, который распределяется перед зоной сварки из бункера. Это отличается от процессов MIG и SMAW тем, что флюс не заделывается и не покрывает электрод.

Это отличается от процессов MIG и SMAW тем, что флюс не заделывается и не покрывает электрод.

Несмотря на то, что флюс легкоплавкий, после завершения сварки все равно образуется шлак. Его нужно будет удалить. К счастью, этот шлак легко удаляется и из-за консистенции сварного шва отрывается большими стеклообразными кусками. Но не весь поток сплавляется. Часть флюса наверху может быть использована повторно.

Для чего используется флюс? Он используется для защиты сварного шва в расплавленном состоянии. Он достаточно эффективен, так как процесс не требует использования дополнительного защитного компонента, такого как инертный газ, который необходим для сварки MIG и двойной защиты с порошковой проволокой. Флюс SAW также способствует стабильности дуги, что необходимо для получения однородных сварных швов.

Также защищает целостность основного материала, окружающего зону сварки. Поскольку флюс находится поверх сварного шва, брызги не выходят из зоны сварки. Это оставляет вас с более чистыми, более последовательными сварными швами.

Изображение предоставлено Wizard191, Wikimedia Commons

Какие существуют типы сварки под флюсом?

SAW обычно использует одно и то же оборудование во всех своих приложениях. Однако можно использовать дополнительное оборудование или другие флюсы. Давайте посмотрим на некоторые переменные, которые используются с SAW.

Флюсы Различают плавленые, связанные, агломерированные и механически смешанные флюсы. Это все гранулированные флюсы, которые распределяются одинаково. То есть либо через бункер, либо выложенный заранее. Плавленые флюсы начинаются с расплавления сырья, которое затем измельчается до желаемого размера гранул. Связанные и агломерированные флюсы представляют собой сухие материалы, смешанные со связующим (натриевым для связующего и керамическим для агломерированного). После того, как они будут склеены, смешанный материал будет пропущен через сито для достижения желаемого размера гранул. Наконец, механические смеси могут представлять собой смесь плавленых, связанных или агломерированных флюсов.

Существует множество сварочных пистолетов под флюсом. Много различий заключается в том, как наносится флюс. Но некоторые сварочные пистолеты имеют несколько разных сварочных головок. Фактически это означает наличие двух или более электродов с отдельными системами подачи проволоки. Иногда в переднюю кромку ванны добавляют присадочную проволоку, чтобы увеличить скорость наплавки. Эта подача проволоки даже не должна быть подключена к источнику питания. Но разные электроды также могут быть подключены к разным источникам питания, что позволяет использовать разнообразные дуги, каждая из которых добавляет к сварному шву что-то уникальное. Конечно, это не должно быть сделано по желанию, а только в том случае, если этого требует дизайн.

- См. также: Как работает ультразвуковая сварка?

Где используется?

SAW используется для самых разных целей. Но чаще всего его применяют для конструкций, где для надежной сварки требуется большой и толстый лист.

Поскольку SAW с соответствующими параметрами может производить высококачественные сварные швы, он идеально подходит для таких вещей, как газовые баллоны.

Изображение предоставлено: NearEMPTiness, Wikimedia Commons

Соединения кусков металла часто требуют полного проплавления, а это означает, что зазор в металле должен быть полностью заполнен сварным швом, в отличие от соединения металла только по поверхности или с частичным скосом. Затем эти сварные швы необходимо будет подвергнуть неразрушающему контролю (НК), такому как рентгеновский или ультразвуковой контроль.

- См. также: Что такое сварной шов с полным проплавлением?

Если SAW может производить что-то герметичное, например, сосуд высокого давления, он также может быть идеальным для судостроения и производства других морских конструкций. Баржи, плавучие резервуары и другие суда, которым необходимо оставаться на плаву, выигрывают от структурно прочных сварных швов субдугового процесса.

В вагоностроении предпочтение отдается SAW, поскольку его автоматизация позволяет предсказуемое повторение длинных сварных швов. Это делает его идеальным, поскольку для газовых баллонов требуются сварные швы постоянного качества, чтобы гарантировать отсутствие утечек.

- См. также: Что такое орбитальная сварка и как она работает?

SAW часто используется для критических сварных швов крупных конструкций от зданий до мостов.

Преимущества сварки под флюсом

- Прочные и прочные сварные швы

- Количество выделяемого сварочного дыма значительно снижается благодаря покрытию дуги

- Количество воздействия УФ-излучения значительно снижено

- Легкая очистка от шлака

- Можно использовать внутри и снаружи помещений

- Подготовка кромок менее критична

- Чрезвычайно высокая скорость осаждения

- Внешний вид сварного шва

Недостатки дуговой сварки под флюсом

- Оборудование может быть темпераментным/требует тонкости

- Настройка может занять некоторое время

- Ошибки делаются быстрее из-за более высокой скорости осаждения

- Ограниченная видимость сварного шва в расплавленном состоянии

Часто задаваемые вопросы (FAQ)

Что такое контактная сварка? Существует некоторая путаница в отношении процесса контактной сварки и сварки под флюсом. Отчасти это связано с тем, что ни в одном из процессов не наблюдается электрической дуги. Однако сварка сопротивлением не является процессом дуговой сварки. Вместо этого он использует две разные сварочные головки по обе стороны от соединения, чтобы создать электрическое сопротивление или трение внутри соединения. Это плавит металл и заставляет его плавиться.

Отчасти это связано с тем, что ни в одном из процессов не наблюдается электрической дуги. Однако сварка сопротивлением не является процессом дуговой сварки. Вместо этого он использует две разные сварочные головки по обе стороны от соединения, чтобы создать электрическое сопротивление или трение внутри соединения. Это плавит металл и заставляет его плавиться.

SAW обычно выполняется в горизонтальном положении. Это связано с тем, что высокие скорости осаждения создают большую лужу, которая не сможет течь должным образом, например, в вертикальном положении. Не только лужа выйдет из-под контроля, но и плавкий флюс в основном выпадет из соединения, даже если часть его будет удерживаться на металле сопротивлением процесса сварки.

Из чего сделан флюс? Зависит от типа флюса. Но некоторые общие компоненты — это карбонат кальция, фторид, кремнезем, кальций, алюминий, марганец и рутил.

В то время как субдуговая сварка может использоваться как с постоянным, так и с переменным током, DCEP (положительный электрод постоянного тока) обеспечит наибольшее проплавление сварных соединений.

Заключение

SAW (дуговая сварка под флюсом) является популярным процессом. Несмотря на то, что это можно сделать вручную, предварительно разложив флюс и держа пистолет в руке, автоматическая ПАВ имеет огромные преимущества, не последним из которых является повышение производительности.

Рекомендуемое изображение: Пипимару, Wikimedia Commons

- Как это работает?

- Какие существуют типы сварки под флюсом?

- Флюсы

- Сварочные пистолеты

- Где используется?

- Сосуды под давлением

- Морские суда

- Автоцистерны

- Сварка конструкций

- Часто задаваемые вопросы (FAQ)

- Что такое контактная сварка?

- В каком положении выполняется дуговая сварка под флюсом?

- Из чего сделан флюс?

- Какая полярность сварки используется с SAW?

- Заключение

Дуговая сварка под флюсом (SAW): рабочий процесс, оборудование, детали и его применение

Дуговая сварка под флюсом (SAW) представляет собой процесс сварки, при котором трубчатый электрод непрерывно подается для соединения двух металлов путем выделение тепла между электродом и металлом.

Область дуги и расплавленной зоны защищается от атмосферного загрязнения погружением под слой гранулированного флюса. Слой флюса покрывает площадь, полностью предотвращая брызги, искры, дым и УФ-излучение.

Более высокая скорость наплавки по сравнению с другими процессами сварки.

Удобно для оператора – нет видимой дуги, нет брызг.

Принцип погруженной дуговой сваркиВы ищете:

- Увеличение производства

- Увеличение скорости сварки

- Увеличение скорости осаждения

👇 Это является решением.

Оборудование для сварки под флюсом Формирование дуги между проволочным электродом и заготовкой происходит так же, как и в процессе сварки MIG. Но у этого процесса есть дополнительное преимущество экранирования гранулированным флюсом, делающим Сварка под флюсом без брызг, дыма и ультрафиолетового излучения. Оборудование имеет следующее в своем инвентаре.

Оборудование имеет следующее в своем инвентаре.

Дуговая сварка под флюсом может использоваться на постоянном или переменном токе.

- Источник питания

- СВОЙКА СВОЙКА/КАБЕРСКИЙ СБОРКИ

- Флюкс Хоппер и его кормление

- Механизм движения для автоматической сварки

Можно использовать как технологический генератор постоянного тока, так и трансформатор переменного тока, но более популярны выпрямительные машины. 9Аппарат для дуговой сварки под флюсом 0030

9Аппарат для дуговой сварки под флюсом 0030

Оборудование постоянного тока подходит для полуавтоматического применения, а источник питания переменного тока подходит только для автоматики. Дополнительная мощность может быть достигнута путем параллельного соединения обоих. В оборудовании переменного тока возможно использование нескольких электродов в специализированных приложениях.

2. Сборка сварочной горелки и устройства подачи кабеляЭта часть оборудования должна нести электрод и даже флюс к месту возникновения дуги. Небольшой бункер для флюса прикреплен к концу кабельной сборки. В нижней части бункера имеется выход для электродной проволоки через токосъемную клемму дуги.

Сила тяжести вступает в действие для подачи флюса. Количество подаваемого флюса зависит от высоты установки пистолета над рабочей станцией.

3. Бункер для флюса Пистолет-дозатор имеет плавный переключатель для начала сварки. Может использовать горячие электроды, так как при касании заготовки подача начинается автоматически. В автоматическом процессе горелка подключается к двигателям подачи проволоки и токосъемному наконечнику для процесса сварки. Этот бункер обычно крепится к горелке, которая имеет клапан с магнитным приводом, который открывается и закрывается системой управления.

Может использовать горячие электроды, так как при касании заготовки подача начинается автоматически. В автоматическом процессе горелка подключается к двигателям подачи проволоки и токосъемному наконечнику для процесса сварки. Этот бункер обычно крепится к горелке, которая имеет клапан с магнитным приводом, который открывается и закрывается системой управления.

Процесс сварки настраивается в очень быстром темпе с помощью ходовой тележки. Это может быть доступно в конструкциях, подобных тракторам. Блок рекуперации флюса обычно собирает неиспользованный флюс и возвращает его в бункер для подачи. Общее движение трактора происходит в горизонтальном направлении.

Схема сварки под флюсом Достоинства сварки под флюсомОсновные достоинства процесса дуговой сварки под флюсом.

- Отличная скорость, лучшая скорость осаждения в более быстром темпе.

- Превосходное качество сварки.

- Практически нет дыма

- Гладкая, аккуратная и равномерная сварка без брызг

- Безопасно для сварщика, без брызг, без вспышки дуги

- Автоматизация здесь проста.

- Отличное использование электродов.

- Отсутствие навыков манипулирования

- Минимальная деформация металла

- Возможна работа на ветреной местности

- Без подготовки кромок материала толщиной менее 12 мм

Изготовление – Процесс, необходимый для изготовления труб, водоводов, котлов, конструктивных элементов, сосудов под давлением, железных дорог, вращающихся печей, землеройных машин, кранов, балок, мостов, локомотивов и подконструкций из железнодорожные вагоны.

Автомобилестроение – Авиация, судостроение и атомная энергетика.

Восстановление изношенных деталей и износостойких сплавов, катков тракторных, натяжных роликов, шкивов крановых.

Подходит для металлов , таких как низкоуглеродистая сталь, среднепрочные и высокопрочные сплавы.

Ограничения SAW- Процесс сварки не виден оператору. Он не может судить о качестве или каких-либо дефектах. Чтобы преодолеть эти недостатки, можно добавить различные приспособления, приспособления, указку, световой луч и роликовую направляющую для оценки и улучшения результата.

- Предварительное нанесение флюса на свариваемое соединение не всегда возможно.

- Сварка возможна только в горизонтальном направлении.

- Толщина металла должна быть 4,8 мм, чем меньше толщина, тем металл сгорит.

- Кромки свариваемого металла должны быть чистыми и точно совпадать. Нанесение флюса на неровные края невозможно и может привести к обгоранию краев.

- Качество флюса может вызывать беспокойство. Низкое качество может привести к пористости.

- Чугун, алюминиевый сплав, магниевый сплав и цинковый сплав не подходят для сварки под флюсом.

- Химический состав металла шва сложно контролировать, так как флюсовые сплавы полностью изменят свойства низколегированной стали.

В процессе дуговой сварки под флюсом электрод с флюсовым покрытием заменяется гранулированным флюсом и электродом без покрытия. Дуга между электродом и изделием является источником тепла и остается скрытой под слоем флюса. Этот поток защищает от атмосферного загрязнения. Процесс может быть автоматическим или полуавтоматическим.

При нажатии на спусковой крючок флюс начинает откладываться на свариваемом стыке. Холодный флюс не является проводником электричества, поэтому дуга может загореться при прикосновении электрода к основному металлу. Дугу можно зажечь, поместив стальную вату между электродом и обрабатываемым металлом и используя ток высокой частоты.

Зажигает дугу под прикрытием флюса. как только флюс нагревается и плавится, он становится высокопроводящим. Верхний слой остается неизменным и действует как защита, в то время как нижний слой остается электропроводным для поддержания дуги. Верхний слой остается неизменным и зернистым, который можно использовать повторно.

Верхний слой остается неизменным и действует как защита, в то время как нижний слой остается электропроводным для поддержания дуги. Верхний слой остается неизменным и зернистым, который можно использовать повторно.

Электрод непрерывно перемещается с заданной скоростью для подачи в свариваемое соединение. Расплавленный металл с электрода переносится на заготовку и осаждается. Флюс вблизи дуги плавится и смешивается с расплавленными металлами. Этот флюс образует шлак легче наплавленного металла в качестве защитного слоя. Сварной шов остается под слоем флюса и шлака, отсюда и название дуговой сварки под флюсом.

Подача электрода осуществляется непрерывно катушкой. Дуга автоматически сохраняется за счет флюса. Путешествие может управляться вручную или машиной.

Метод применения и возможности в позициях Популярными методами применения SAW являются машинный метод и автоматический метод. Машинный метод является наиболее распространенным методом, при котором оператор следит за процессом сварки. Автоматический метод представляет собой кнопочный метод, и процесс применяется полуавтоматически, но не очень популярный метод сварки под флюсом.

Автоматический метод представляет собой кнопочный метод, и процесс применяется полуавтоматически, но не очень популярный метод сварки под флюсом.

Процесс нельзя искать вручную так как невозможно управлять невидимой дугой. процесс дуговой сварки под флюсом представляет собой процесс сварки в ограниченном положении. Ограничение связано с тем, что большие расплавленные ванны и шлак образуются из жидкости, которую трудно удерживать на месте. Им лучше всего подходит плоское положение с горизонтальным скруглением. Мы можем сваривать в 3 часа в контролируемых условиях.

Процесс невозможно использовать в вертикальном или надземном положении, поскольку он не может удерживать расплавленный металл и флюс в заданном положении.

Свариваемые металлы и диапазон их толщин Этот процесс лучше всего подходит для сварки сталей с низким и средним содержанием углерода, низколегированных сталей с высокой прочностью, отпущенных сталей, закаленных сталей и нержавеющих сталей. Дуговая сварка под флюсом экспериментально опробована на таких металлах, как никелевый сплав, медный сплав и уран.

Дуговая сварка под флюсом экспериментально опробована на таких металлах, как никелевый сплав, медный сплав и уран.

Толщина 1,6-12,7 мм поддается сварке и не требует подготовки их кромок. Металл толщиной 6,4-25,4 мм требует подготовки кромок и может сваривать за один проход. Толщина при этой процедуре практически не ограничена при использовании многопроходной техники. Горизонтальное скругление может составлять до 9Сварка толщиной 0,5 мм за один проход.

Детали конструкции соединенияМы можем использовать те же детали конструкции соединения, что и при сварке электродом. На нем показаны различные детали соединений для первостепенного использования и производительности дуговой сварки под флюсом. Мы можем использовать конструкцию с квадратными канавками толщиной до 16 мм. Для большей толщины могут потребоваться конструкции со скосом. Открытые корни конструкции шва с подкладными стержнями обязательны для удержания расплавленных металлов.

В случае более толстого металла на одном боковом шве с большой корневой поверхностью мы можем удалить подкладочный стержень. Для достижения наилучших результатов при полном проваре требуется опорный стержень. Проект с обеими поверхностями, доступными с помощью подварочного шва, может быть выполнен, который сплавится с оригиналом, чтобы обеспечить полное проплавление.

Для достижения наилучших результатов при полном проваре требуется опорный стержень. Проект с обеими поверхностями, доступными с помощью подварочного шва, может быть выполнен, который сплавится с оригиналом, чтобы обеспечить полное проплавление.

В процессе дуговой сварки под флюсом используется либо постоянный, либо переменный ток, но постоянный ток используется в большинстве случаев. Используются как положительный электрод постоянного тока (DCEP), так и отрицательный электрод постоянного тока (DCEN).

Постоянное напряжение с питанием от постоянного тока популярно для ПАВ с проводом диаметром 3,2 мм и малым диаметром. Система постоянного тока обычно используется для сварки электродами диаметром 4 мм и более. Схема управления постоянным током является более сложной, поскольку она пытается копировать действия сварочного аппарата для поддержания определенной длины дуги.

Устройство подачи проволоки должно определять напряжение на дуге и удерживать электродную проволоку в дуге для поддержания напряжения. Подача проволоки может замедляться или ускоряться для поддержания заданного напряжения на дуге. Это усложнит систему управления. Система не реагирует мгновенно. Зажигание дуги сложно, поскольку для запуска, отвода и поддержания заданной дуги необходимо использовать систему реверса.

Подача проволоки может замедляться или ускоряться для поддержания заданного напряжения на дуге. Это усложнит систему управления. Система не реагирует мгновенно. Зажигание дуги сложно, поскольку для запуска, отвода и поддержания заданной дуги необходимо использовать систему реверса.

При сварке под флюсом всегда используется постоянный ток. Многоэлектродная проволока используется с дугами переменного и постоянного тока. Мы используем здесь систему постоянной мощности. Он применяет постоянное напряжение, когда двухэлектродная проволока подается в дугу, питаемую от одного источника сварочного тока. Сварочный ток при сварке под флюсом может варьироваться от 50 ампер до 2000 ампер. Самый обычный Сварка под флюсом выполняется в диапазоне 200-1200 ампер.

Скорость и качество наплавки при сварке Дуговая сварка под флюсом имеет самую высокую скорость наплавки по сравнению с другими процессами дуговой сварки. Есть четыре причины большего количества отложений при сварке под флюсом.

- Полярность

- Длинный вылет

- Флюсовые добавки

- Дополнительный электрод

Скорость осаждения самая высокая для отрицательного электрода постоянного тока (DCEN). Осаждение в переменном токе находится между DCEP и DCEN. Полярность с максимальным нагревом способствует отрицательному полюсу. Скорость наплавки при любой сварке увеличивалась с увеличением «вылета». Точка, в которой ток должен подаваться на электрод и дугу, называется вылетом. Чем длиннее вылет, тем хуже проникновение.

Мы можем увеличить скорость осаждения, добавляя металлические добавки во флюс и используя дополнительные электроды.

Металл шва, наплавленный дуговой сваркой под флюсом, имеет звериное качество. Прочность и пластичность металла сварного шва превосходят мягкую сталь и низколегированный материал. Это может произойти, когда мы используем правильную комбинацию электрода, флюса и источника питания. При дуговой сварке под флюсом, используемой машиной или автоматом, устраняется присущая человеческая ошибка, и сварка будет более равномерной и без дефектов.

Сварной валик при дуговой сварке под флюсом намного больше, чем при любой другой дуговой сварке. Подвод тепла намного выше, поэтому его охлаждение занимает больше времени. Газы имеют достаточно времени, чтобы выйти. Здесь шлак имеет меньшую плотность и всплывает к верхней части валика. Автоматический процесс обеспечивает единообразие и последовательность.

Неполадки во время сварки под флюсом- Проблем много, но одна из них – искривление электродной проволоки на выходе из сопла и горелки. Кривизна проволоки не будет откладываться в том месте, где она должна быть отложена. Если вы выполняете сварку в глубокой канавке, отложение происходит в стенке, а не в корне, что приводит к неполному сплавлению корня. Он может задерживать флюс в корне сварки.

- Соблюдение точного размера сварного шва и слепое заполнение разделки под сварку может оказаться непростой задачей. Мы можем переусердствовать, наложив дополнительный шов, или недоделать, сделав меньше наплавки.

Обученный сварщик справится с этой проблемой.

Обученный сварщик справится с этой проблемой.

- Другой проблемой является растрескивание осевой линии. Чрезвычайно большой однопроходный шов может захватывать примеси и при затвердевании собирает их, что приводит к растрескиванию по центральной линии. Это возможно при однопроходной плоской галтели под углом 45 градусов. Многократные проходы могут избежать его или изменить угол на 10 градусов.

- Чрезмерная твердость сварного шва выше 225 по Бринеллю возникает из-за жесткого сварного шва в углероде, быстрого охлаждения, неадекватной обработки после сварки. Этому может способствовать избыток сплава в электроде.

- Дефект может возникать в начале и в конце, что можно контролировать, используя выступ для начала и остановки, а не на изделии.

Параметры сварки аналогичны другим процессам дуговой сварки, за некоторыми исключениями. Мы выбираем тип электрода и флюс в соответствии с металлом для сварки. Размер электрода прямо пропорционален размеру сварного шва и рекомендуемому току. Количество проходов/размеры швов, которые необходимо учитывать при выборе соединения. Сварка одного и того же размера может быть выполнена за несколько проходов или за несколько проходов, как предполагает металлургия. Многократные проходы обеспечивают лучшее и более качественное сварное соединение. Решение о полярности должно быть принято изначально, нужно ли нам максимальное проникновение или максимальная ставка депозита.