Сварка оптического волокна: технология, оборудование и видео

Волоконно-оптические линии связи имеют высокую пропускную способность информационного сигнала. Их работа во многом зависит от качества соединения провода: чем лучше соединены волоски, тем меньше степень затухания сигнала в месте контакта. Многослойный провод имеет сложную структуру, для сварки стыков используется специальное оборудование. Работать на нем довольно просто.

Сварка оптоволокна не требует специальных навыков, обучения. Достаточно следовать инструкции. Перед этим будет полезно узнать некоторые нюансы работы. При монтаже линий связи много времени уделяется подготовке кабеля к процессу сварки, для этого существует специальное оборудование.

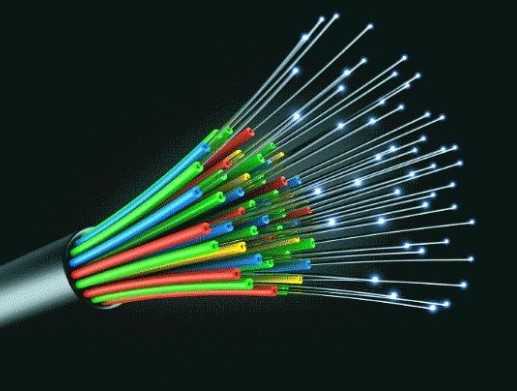

Строение кабеля

Сигнал передается по тонкой стеклянной нити из диоксида кремния, размер проводника исчисляется в микронах. В кабеле может находиться до 38 жил, все они изолированы. Кремниевое стекло очень хрупкий материал, боится влажности, поэтому его покрывают многослойной изоляцией. Сначала покрывают защитным лаком, затем помещают в модульные трубки, заполненные водоотталкивающим гелем, он предохраняет стеклянный проводник от набухания. Трубки дополнительно покрываются гибкой изоляцией, затем слоем полиэтилена.

Строение оптоволоконного кабеля

Изоляция зависит от условий эксплуатации кабеля. Он подразделяется по видам:

- наружный кабель бывает подвесным и подземным;

- внутренний для прокладки используется редко, его можно встретить в деловых центрах.

Из подвесного делают воздушные линии связи, иногда кабель дополнительно оборудуют тросиком и клипсовыми держателями. Подземный для прокладки в грунте некоторые производители выпускают в гофроброне.

Устройство и принцип работы сварочного оборудования

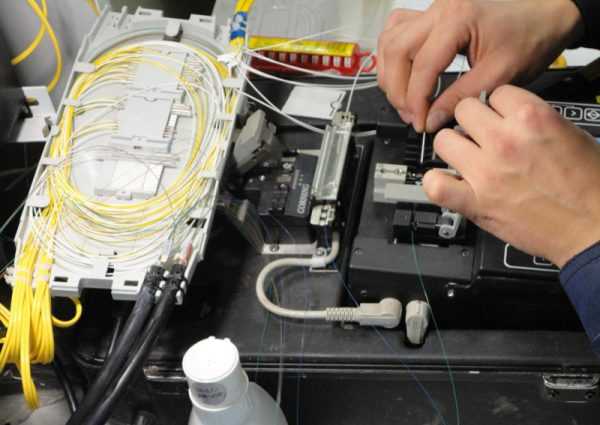

Сварка оптических волокон полностью автоматизирована, происходит без участия оператора. В прибор достаточно правильно заправить концы провода. Процесс соединения происходит под высокой температурой, нагрев обеспечивается электрической дугой. Сварочный аппарат для оптоволокна – сложное устройство, в состав которого входят следующие элементы:

- блок питания;

- преобразователь переменного тока в постоянный;

- материнская плата – мини-процессор, регулирующий процесс спайки;

- механический узел, осуществляющий центровку – сервомоторы двигают проводник во всех направлениях, соединение волокна происходит с большой точностью;

- нагреватель, он обеспечивает расплав изоляционной муфты из термоусадочного материала, надеваемой на место шва;

- дисплей, на нем задаются параметры сварки, видно рабочую зону контакта.

Сварочный аппарат оптоволокна выпускается нескольких модификаций. Основные различия моделей:

- по способу выравнивания концов кабеля (юстировка): по осевой линии или по V-образным направляющим;

- разновидности контроля точности процесса спайки;

- количеству свариваемых оптоволоконных жил.

Выбор сварочного аппарата

От способа соединения кабеля зависит степень затухания сигнала, качество линии связи. Надежный шов возможен при точном совмещении концов провода, поэтому предпочтение отдается приборам, выравнивающим волокно по центру. Аппарат для сварки оптоволокна выбирают по следующим параметрам:

- модификации свариваемого волокна, предпочтительнее универсальные модели;

- скорость спайки учитывает количество соединений за определенный временной интервал;

- способу выравнивания кабеля;

- комплектации.

Многофункциональные сложные аппараты не всегда себя оправдывают. Китайские модели стоят намного дешевле японских, а по качеству сварки провода они сопоставимы.

Сварочный аппарат для оптоволоконного кабеля

Технология сварки ВОЛС

Длина оптоволокна мерная, он выпускается в бухтах. Многокилометровые магистральные волоконно-оптические линии передачи создаются двумя типами соединений:

- разъемные;

- неразъемные.

Разъемные требуют дополнительных затрат, коннекторы и адаптеры существенно снижают светопередачу сигнала. Чаще делаются неразъемные соединения сваркой волокна специальными приборами.

Необходимый инструмент

Качественный монтаж ВОЛС невозможен без двух приборов:

- скалыватель, аппарат для оптоволокна позволяет отрезать очищенный кабель строго под прямым углом;

- рефлектометр или тестер, им определяется точность соединения.

Нужны инструменты для зачистки изолирующей оболочки. Для этой работы подойдет стандартный набор для пайки. Там есть все: кусачки, плоскогубцы, растворитель или спирт, специальные плотные салфетки для снятия водозащитного слоя. От качества очистки поверхности зависит надежность соединения.

Инструмент для работы с оптоволоконным кабелем

Подготовительные работы

Процесс подготовки кабеля перед заправкой занимает много времени. Сначала оптику осматривают. Вода разрушает светопроводящий слой. Если конец провода влажный, обрезают от него не менее метра троссокусом. Чтобы снять оболочку, кабель зачищают до гидрофобного геля. Разделка ножом-стриппером не занимает много времени: кабель после кругового разреза на расстоянии не менее 3 см от конца достаточно стянуть. Водозащитный слой убирают растворителем и салфетками, не оставляющими ворсинок. Необходимо снять изоляцию полностью, это отражается на качестве скола.

Процесс соединения

Скалыватель образует перпендикулярный срез высокой точности. После этого приступают к процессу сварки. Основные этапы работы:

- концы провода закладываются в прибор друг к другу, фиксируются;

- аппарат проводит юстировку проводника, сводит концы между собой;

- затем пропускается электроразряд, в зоне дуги уничтожаются частички пыли;

- спайка волокон между собой происходит под действием дуги, кремний расплавляется, образуется диффузное соединение;

- после сварки проводится тестирование соединения: прибор разводит спаянные концы в стороны с определенным усилием;

- на соединение надевается термоусадочная трубка, в печи она образует на проводе защитную оболочку;

- когда вторую часть работы прибор завершит, таймер подает звуковой или световой сигнал.

Нюансы сварки оптоволокна

Если кабель многожильный, оболочка оптического волокна делается разных цветов, чтобы было удобнее сваривать отдельные проводники. После этого их укладывают в специальную муфту. В процессе скола проводника образуются частички стекла, их сразу собирают, потому что прозрачным волокном легко травмироваться.

При очистке изоляции соблюдают осторожность – сердечник провода очень хрупкий. При любом повреждении придется заново начинать процесс. Перед заправкой концов в сварочный аппарат, их тщательно обезжиривают, просушивают, в рабочей зоне не должно быть пыльно. Любое постороннее включение увеличивает потерю мощности передаваемого сигнала.

svarkaprosto.ru

применяемое оборудование, инструменты для пайки оптических кабелей

Сварка оптики — процесс сваривания при высокой температуре оптических волокон. Сварка оптоволокна сегодня осуществляется обычно без участия человека.

Сварка оптики — процесс сваривания при высокой температуре оптических волокон. Сварка оптоволокна сегодня осуществляется обычно без участия человека.

Для сваривания оптики используется специализированное сварочное оборудование, предоставляющее возможность полностью автоматизировать рабочий процесс.

Структура оптоволокна:

- сердечник 9 нм;

- защитный лак с отражающей оболочкой 125 нм;

- защитное покрытие, буфер 250 нм;

- вторичный буфер.

Современное сварочное оборудование

Аппараты для сварки оптики современного типа представляют собой промышленных роботов небольших размеров, оснащенных системой управления. Самим роботом управляет оператор.

Устройство агрегата для сварки

Рассмотрим подробнее устройство сварочного агрегата:

- БП;

- ЭБ, включающий материнку, блоки, преобразователи;

- механические элементы;

- монитор для видеоконтроля.

Такое оборудование называют аппаратом автоматической сварки оптоволокна.

Такое оборудование называют аппаратом автоматической сварки оптоволокна.

Каждая отдельная модель сварки оснащена уникальным программным обеспечением, интерфейсом пользователя: монитор, рабочее меню (сервисное, пользовательское), клавиатура.

Сервисное меню, как правило, секретное, открывается с помощью специального пароля или одновременным нажатием комбинации определенных клавиш. Его используют для максимальной настройки сварочных работ. Пользовательское меню — открытое.

Современные сварочные аппараты можно разделить на следующие категории:

- для сваривания оптических волокон;

- для сварки с выравниванием по сердцевине;

- с фиксированными канавками V-образной формы.

Процедура сваривания ВОЛС

ВОЛС — волоконно-оптические линии связи. Их сваривание осуществляется поэтапно:

- Оптоволоконный кабель разделяется: снимается изоляционное покрытие, отделяются отдельные модули, состоящие из определенного количества оптического волокна. Их сваривание производится отдельно.

- Волокна зачищаются (с них удаляется влагозащитное покрытие).

- На оптоволокно надевается КДЗС — специальная насадка из термоусадочных трубок и усилительных стержней.

- С волоконных окончаний убирается защитный слой (гель, лак), производится обработка спиртом.

- Затем волокна фиксируют прецизионными скалывателями (скол должен сформироваться перпендикулярно оси волокна).

- Свариваемые волокна помещаются в V-образные канавки (зажим).

- Их совмещают под микроскопом. В современных моделях эта процедура выполняется автоматически.

- Волокна разогреваются электрической сварочной дугой до необходимой температуры.

- Посредством механической деформации сварка оптоволоконного кабеля проверяется на прочность, оценивается процесс затухания, осуществляемый стыками.

- Оператор сварочного оборудования устанавливает защитный комплект на участок сваривания изделия, который далее помещается в специальную тепловую камеру для температурной усадки.

Классификация оптического кабеля

Оптические кабели можно классифицировать:

По структуре:

- стандартные кабели, имеющие оболочку с модульными трубочками;

- современные многослойные кабели, которые наделены двухуровневой защитой и прочими достоинствами.

По области применения:

- для наружного использования;

- для внутренней прокладки (этот вариант используется нечасто исключительно в дата-центрах).

По условиям эксплуатации:

- подвесные;

- грунтовые;

- для кабельных канализационных систем;

- подводные;

- для ЛЭП.

Наиболее востребованными являются подвесные, грунтовые кабели, тонкие, спаренные патч-корды. Немного реже используются кабели с гофрированной броней и тросиками. Остальные виды оптоволоконных кабелей встречаются редко.

Разделка оптоволоконного кабеля

Основная задача при выполнении разделки оптоволоконного кабеля — сохранить длину его компонентов, обозначенную в инструкции муфты. Поэтому в некоторых случаях необходимо оставлять длинные силовые компоненты, предназначенные для закрепления в муфте, а иногда в этом нет необходимости. В некоторых случаях из кевлара нужно сделать «косичку», зажать ее винтом, кевлар лучше не резать. Эти нюансы зависят от конструктивных особенностей муфты каждого кабеля. Итак, этапы выполнения работы:

Предварительно с волокон удаляется гидрофобный защитный слой. Для этого они протираются специальными салфетками: сначала сухими, затем обработанными спиртом. Довольно важно соблюдать это правило, так как на первых салфетках будет оставаться большое количество гидрофобного материала. А вот когда незначительные остатки защитного слоя сухой салфеткой убрать уже будет невозможно, то поможет спирт. Он легко растворит гидрофобные частички и мгновенно испарится с поверхности волокна.

Предварительно с волокон удаляется гидрофобный защитный слой. Для этого они протираются специальными салфетками: сначала сухими, затем обработанными спиртом. Довольно важно соблюдать это правило, так как на первых салфетках будет оставаться большое количество гидрофобного материала. А вот когда незначительные остатки защитного слоя сухой салфеткой убрать уже будет невозможно, то поможет спирт. Он легко растворит гидрофобные частички и мгновенно испарится с поверхности волокна.

Следует обратить внимание, что чистота волокон, особенно их окончаний — это залог качественной сварки оптического волокна. При работе с микронами даже малейшие загрязнения недопустимы!

Обязательно необходимо проверять волокна на целостность покрытия из лака, отсутствие сломанных участков. Если есть повреждения лакового покрытия, то такой кабель рекомендуется переделать (но он не должен быть сломан).

В комплект муфты входит специальная термоусадка, которую надевают на уже разделанный кабель (о чем часто забывают новички). Если кабель будет зажиматься резиной с герметиком, тогда термоусадка не нужна. Чтобы обеспечить герметичность соединения кабеля с муфтой, для выполнения его усадки рекомендуется использовать строительный фен, паяльник, горелку. Но наиболее практичной считается горелка небольших размеров, надеваемая на газовый баллончик.

В комплект муфты входит специальная термоусадка, которую надевают на уже разделанный кабель (о чем часто забывают новички). Если кабель будет зажиматься резиной с герметиком, тогда термоусадка не нужна. Чтобы обеспечить герметичность соединения кабеля с муфтой, для выполнения его усадки рекомендуется использовать строительный фен, паяльник, горелку. Но наиболее практичной считается горелка небольших размеров, надеваемая на газовый баллончик.

Перед тем как начать сварку оптического кабеля, рекомендуется дополнительно приобрести крупнозернистую наждачную бумагу. Это поможет обеспечить лучшую адгезию с клеевым составом.

Применяемые инструменты

Как и для пайки оптоволокна, чтобы разделать кабель, необходимо иметь специальный комплект инструментов.

Стандартный набор инструментов монтажника-спайщика включает в себя:

- комплект стрипперов;

- комплект отверток;

- плоскогубцы;

- тросокусы;

- набор ножей;

- прочие дополнительные инструменты для различных рабочих ситуаций.

Сегодня существует множество наборов инструментов от разных производителей, с разной комплектацией. Они могут быть полностью укомплектованы необходимым инструментом или содержать только основные. Многие производители не уделяют особого внимания прочности кейсов для хранения инструмента, а только его внешнему виду. Их изготавливают из ДВП, покрывают текстурированной фольгой. Соответственно, такие кейсы в тяжелых условиях эксплуатации долго не выдерживают, требуют периодического ремонта.

И также плохого качества могут быть и некоторые инструменты из набора, а некоторые, вообще, могут не понадобиться в работе. Дорогостоящие фирменные расходники высокого качества могут быть заменены на более дешевые изделия.

tokar.guru

Сварка оптоволокна

Для построения волоконно-оптических линий из отдельных отрезков кабеля применяют сварку, которая обеспечивает беспрепятственное прохождение сигнала из одного кабеля в другой. Чтобы ее качественно выполнить, нужно последовательно пройти все этапы, используя самое современное оборудование для монтажа оптических волокон.

В предыдущих публикациях мы рассматривали все приборы и инструменты, которыми пользуется монтажник для сварки, а в этой статье поясним, каким образом осуществляется этот процесс.

Строение оптического кабеля

Для ясности немного расскажем о строении оптоволоконного кабеля. Оптический кабель может содержать как одно волокно (симплексный), два (дуплексный), так и несколько волокон (мультиплексный), которые покрыты защитной оболочкой. В зависимости от места прокладки кабеля и его назначения, оболочек может быть много, особенно в мультиплексных оптических кабелях. И чтобы их соединить, необходимо предварительно снять эти защитные покрытия.

Снятие оболочки волокна

Берется конец кабеля и с помощью стриппера буферного слоя делается надрез. Затем аккуратно снимается оболочка, попутно следя за тем, чтобы не коснуться волокон. Этот инструмент может обрабатывать жилы диаметром 250 и 900 мкм, и рассчитан для любого типа волокон.

Подготовка к сварке

После обнажения концов волокон их нужно обезжирить с помощью специальной безворсовой салфетки, смоченной в дегидрированном спирте. Во время обработки важно как можно реже касаться оголенных участков. После этого кончики волокон необходимо сколоть. Существуют несколько видов скалывателей, которые выполняют эту процедуру с заданными параметрами: угол скола, длина скола, что весьма удобно, поскольку операция требует высокой точности. Скалыватели могут использоваться для любых волокон: одномодовых и многомодовых.

На конец одного волокна надевают термоусаживающую гильзу, которая позже понадобится для защиты места соединения.

Установка волокон в сварочный аппарат

Помимо ручных приборов, есть и автоматические сварочные аппараты, но во всех случаях необходимо самому устанавливать в них кончики волокон. Затем на дисплее задается их точное позиционирование друг с другом (юстировка), чтобы процесс сварки шел с минимальными потерями. Ведь если расположение волокон будет неправильным, сигнал просто не пройдет из одного в другой отрезок кабеля.

Сварка оптического волокна

После расположения концов волокон, в автоматических аппаратах процесс сваривания можно запустить одним нажатием кнопки, в ручных – требуется самостоятельное прохождение несколько операций. Волокна нагреваются и плавятся электрической дугой, затем соединяются друг с другом. После этого точка сплавления дополнительно прогревается для снятия механического напряжения.

Контроль качества сварки

Чтобы оценить, насколько успешно прошло сваривание кабелей, в самом приборе анализируются тепловые изображения и на их основе вычисляют профиль показателя преломления сердцевины, градиент деформации сердцевины и диаметр модового пятна. Если какие-то параметры не устраивают, сварку можно подкорректировать.

Защита и укладка сварного соединения

Термоусадочная гильза, о которой мы говорили выше, сдвигается на место сварки и нагревается до 90-150 градусов за минуту во встроенной в сварочный аппарат печке. Такая защита предотвратит изгиб волокна в месте соединения, а значит и его случайный разрыв. После охлаждения горячей гильзы ее помещают в сплайс – пластины муфты для дополнительной защиты, затем укладывают волокна вокруг гильзы.

Несмотря на относительную простоту, сварка волокон – это наиболее ответственный момент, ведь случайная ошибка может вывести из строя всю линию. Поэтому она должна проводиться квалифицированными специалистами с применением новейшего оборудования и инструментов.

Оборудование для монтажа волоконно-оптических линий связи

Для бесперебойной эксплуатации волоконно-оптических линий связи (ВОЛС) решающее значение имеет использование современного оборудования, позволяющего на высоком уровне выполнить трудоемкую строительно-монтажную часть работ.

На сегодняшний момент рынок новейших технологий по прокладке ВОЛС предлагает достаточный спектр предложений по поставке необходимого оборудования для специалистов. Львиная доля техно-монтажных средств узкоспециализированы, поэтому мы попытаемся в краткой форме пояснить назначение тех или иных инструментов или приборов относительно поставленной задачи.

Сварочные аппараты

Для обеспечения высококачественной сварки оптических волокон значительную роль играют современные сварочные аппараты, позволяющие с высокой точностью соединять два отростка кабелей с минимальными потерями.

В этой статье мы постараемся дать краткий обзор существующих на рынке приборов, рассчитанных на работу не только с одномодовым, но и с многомодовым волокном. Сначала дадим их общую классификацию, потом перейдем непосредственно к детальному рассмотрению.

Классификация сварочных аппаратов

Как и любые технические приборы, сварочные аппараты выпускаются в разных вариациях: не только с ручным, но и с полуавтоматическим, а также полностью автоматическим управлением. По типу свариваемых волокон данные аппараты подразделяются на специализированные, т.е. способные работать с конкретным типом волокон, и универсальные.

Модели сварочных аппаратов

На сегодняшний момент имеется более десяти моделей сварочных аппаратов, в числе которых есть и отечественные приборы. Если рассматривать с точки зрения качества выполняемых операций в процессе сварки, приходится признать превосходство зарубежных над нашими аналогами, зато в плане цены отечественные приборы намного дешевле, в то время как импортные оцениваются до $20 тыс.

Лидирующими фирмами по выпуску сварочных аппаратов являются японские Fujikura, Furukawa и Sumitomo, а также американский Corning. Их мы и рассмотрим ниже.

Fujikura

Сварочный аппарат FSM50S полностью автоматизирован и благодаря уменьшенным габаритам, малому весу и быстроте проводимых операций с успехом может применяться в полевых условиях. Это было достигнуто за счет модернизации системы сварки и укладки, а также системы юстировки Profile Alignment System (PAS). Операция сварки в нем длится 9 сек., а термоусадка – 35 сек. Потери при соединении волокон для одномодового составляют 0,02 дБ, для многомодового – 0,01 дБ. Цена колеблется в пределах $11-12 тыс.

Sumitomo

Сварочный аппарат Type-39 имеет 2 высокоскоростные печки для термоусадки. В нем реализована ускоренная сварка волокон, что существенно повышает общую скорость работы с волокном. Наличие автостарта дает автоматическую сварку и термоусадку без использования клавиатуры. Превосходящее качество соединений достигается благодаря особой системе юстировки волокон (HDCM – High resolution Direct Core Monitoring). Время сварки, термоусадки, а также потери при соединении волокон аналогичны рассмотренной выше модели. Цена – в диапазоне от $14 до $15,5 тыс.

Furukawa

Сварочный аппарат Fitel S-177a обладает высокой точностью и качеством сварки, содержит в себе 150 программ автоматизированного режима сварки и 12 программ термоусадки. Способен одновременно отображать весь процесс на TFT- экране по осям X и Y. Интересно, что в нем имеется самое большое в мире увеличение изображения волокна — 608x. Время сварки — 9 сек., а термоусадки – 37 сек. Потери при соединении аналогичны описанным выше моделям. Ценовой разброс невелик, в среднем его можно приобрести за $14,2 тыс.

Corning

Сварочный аппарат OptiSplice LID является компактным, надежным, точным и высокопроизводительным прибором, который легко может применяться в полевых работах. Содержащаяся в нем LID система (локальный ввод и детектирование света) анализирует качество сколотой поверхности, благодаря чему снижаются показатели потерь при сварке.

Анализ видеоизображения L-PAS™ (Lens Profile Alignment System, система совмещения по геометрическим размерам) позволяет наблюдать совмещения волокон, оценить качество скола и наличие загрязнений, она обеспечивает быструю сварку многомодового волокна.

Функция CDS™ (Core Detection System, система детектирования сердцевины) применяется, если требуется ускоренная работа по сварке, с ее помощью сердцевины волокон совмещаются за считанные секунды.

Циклы соединений по времени в разных режимах распределяются так: LID-System: от 35 до 45 сек., CDS: от 15 до 25 сек. и L-PAS: от 10 до 20 сек. Потери при соединении аналогичны. Аппарат очень качествен, его цена достигает до $20 тыс.

Так мы рассмотрели самые надежные модели, пользующиеся широким спросом у профессионалов, эти аппараты неоднократно были испытаны в работе и дают гарантированный результат на протяжении длительного времени.

studfiles.net

Сварка оптического кабеля

Сварка оптоволокна в картинках с описанием « dert.ru/travel — путешествия, фотографии

Список всех частей: Статьи и заметки

Сегодня будет научно-познавательный пост 🙂

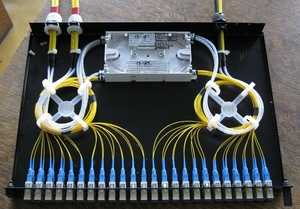

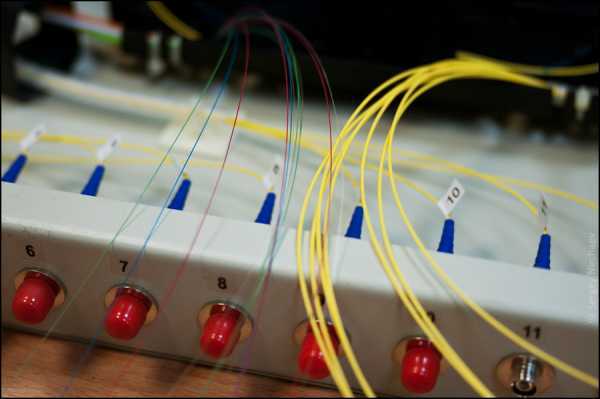

Эти цветные проводочки есть ни что иное, как оптоволокно, уложенное в кассету муфты. Наверняка многие слышали фразу «сварка оптоволокна», которая неизменно сопровождает крупные аварии на линиях связи. Но я уверен, что мало кто представляет себе этот увлекательный процесс. До недавнего времени я тоже был в их числе, но сегодня готов поделиться тайным знанием.

К счастью, в этот раз была не авария, а плановые работы, поэтому процесс проходил, можно сказать, в тепличных условиях.

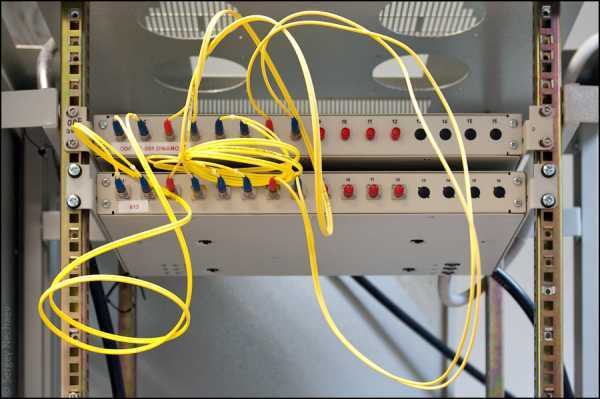

Обычно оптический кабель разваривается на специальный кросс, каждое волокно на свой порт, откуда уже коммутируется с оборудованием или другим кроссом. Но в этот раз надо было сварить между собой два кабеля в обход оптических кроссов. Процесс, в общем-то, схож со сваркой кабеля при разрыве, за тем исключением, что кабель не надо сначала вытаскивать из кросса.

Вот так выглядят два рабочих оптических кросса, от которых надо будет избавиться и состыковать кабели напрямую. Сейчас пока данные бегают по желтым патч-кордам между кроссами.

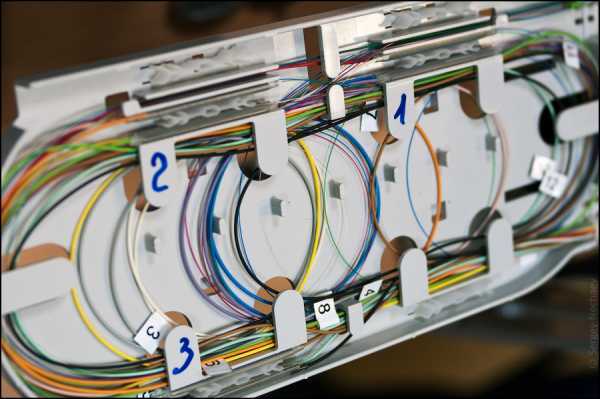

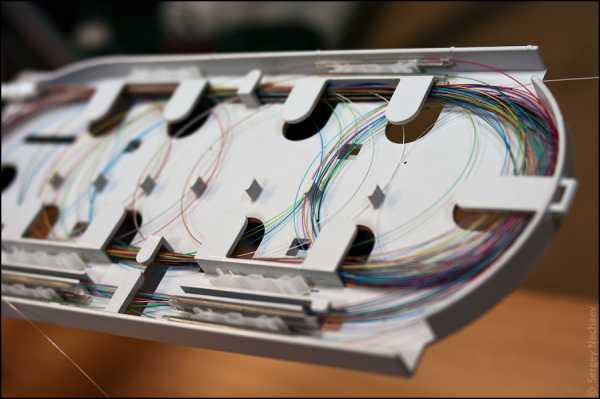

Оптический кросс изнутри. Аккуратно распутываем и вытаскиваем кабель из кассеты.

Цветные проводки — это оптоволокно из кабеля, только пока в изоляции. Само оптоволокно бесцветное, а изоляцию специально делают цветной, чтобы различать волокна.

Волокон в кабеле может быть много. Может быть и 4, и 12, и 38. Как правило, для передачи данных используется пара волокон, по одному волокну в каждом направлении. По такой одной паре может передаваться от 155 Мбит/с до нескольких десятков Гбит/c, в зависимости от оборудования на концах волоконно-оптической трассы.

В этом кабеле 12 волокон, которые упакованы по 4 штуки в 3 цветных (белый, зеленый, рыжий) модуля.

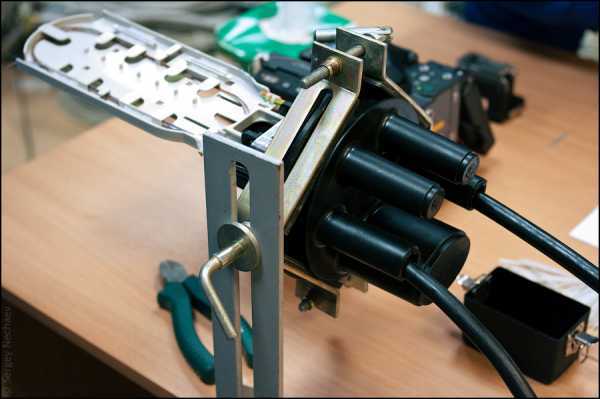

Поскольку место сварки волокна — потенциально ломкая зона, эту часть кабеля упаковывают в оптическую муфту. Перед сваркой кабели заводят в муфту через специальные отверстия.

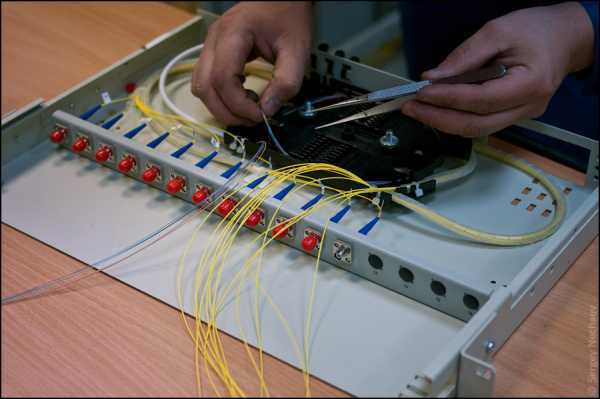

Теперь можно приступить к процессу сварки. Сначала с волокна при помощи точных инструментов снимается изоляция, и обнажается сам оптоволоконный стержень.

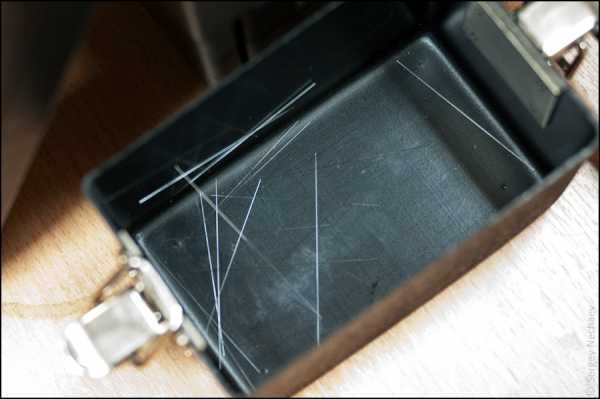

Перед сваркой нужно, чтобы торец волокна был максимально ровным, т.е. необходим очень точный перпендикулярный срез. Для этого есть специальная машинка.

Чик! Угол скола должен отклоняться от плоскости не более, чем на 1 градус. Обычные значения — от 0,1 до 0,3 градуса.

Обрезки чистого волокна тут же прибираются. На столе его фиг потом найдешь, а под кожу оно запросто может впиться, там обломиться и остаться.

А вот и самый главный аппарат в этом процессе — сварочник. Оба волокна укладываются в специальные пазы в середине аппарата с двух сторон (на картинке — голубого цвета), и фиксируются зажимами.

После этого самое сложное. Нажимаем кнопку «SET» и смотрим на экранчик. Аппарат сам позиционирует волокна, выравнивает их, кратковменной электрической дугой мгновенно спаивает волокна и показывает результат. Весь процесс происходит быстрее, чем я написал эти три предложения выше, и занимает секунд 10.

На волокно одевается термоусадочная трубочка с металлическим стержнем, чтобы укрепить место сварки, и волокно помещается в печку в том же самом аппарате, только уже в верхней его части.

Каждое волокно затем аккуратно укладывается в кассету муфты. Творческий процесс.

И результат.

Для герметизации места ввода кабеля в муфту одеваются термоусадочные трубки, которые обрабатываются специальным феном. Трубка от высокой температуры сжимается, препятствуя доступу воды и воздуха в муфту.

И последний штрих. На муфту одевается колпак и фиксируется специальными застежками. Теперь не страшна ни влажность, ни жара, ни мороз. Такие муфты могут годами плавать в болоте без ущерба для кабеля внутри.

Весь процесс сварки двух 12-волоконных кабелей вместе занимает около полутора часов.

Ну вот, теперь вы знаете все тонкости этого процесса, можно смело покупать аппарат для сварки и опутывать оптоволоконными сетями все, что вам вздумается.

Список всех частей раздела Статьи и заметки:

- Выбор фотохостинга

- Как правильно подписывать картинки?

- Как организовать турпоездку самостоятельно?

- Сварка оптоволокна в картинках с описанием

- Осторожно! Фильтры для воды. Часть 1

- Осторожно! Фильтры для воды. Часть 2

- WordPress. Доработка напильником: делаем автоматическое оглавление

- Какую зеркалку купить?

dert.ru

Процесс сварки оптических волокон

Волоконно-оптический кабель является самым производительным средством передачи данных. Но в стекле, какая бы оптическая прозрачность у него не была, происходит затухание сигнала.

Кабели имеют конечную длину, их требуется соединять. Места соединений вносят дополнительное затухание сигнала. От их качества зависит производительность линии связи. Поэтому сварка оптоволокна является наиболее ответственным моментом в строительстве магистральных линий связи.

Строение кабеля

Суть технологии сварки заключается в соединении торцов оптического волокна и последующего их нагревании до тех пор, пока они не оплавятся и не соединятся в единое целое.

Для тех, кто работал со стеклом, это покажется элементарным, но нужно иметь в виду, что волокно, по которому передаются данные, имеет диаметр 9 мкм (в 10 раз тоньше человеческого волоса) и требуется, чтобы затухание сигнала не превышало сотых долей децибел.

Для тех, кто работал со стеклом, это покажется элементарным, но нужно иметь в виду, что волокно, по которому передаются данные, имеет диаметр 9 мкм (в 10 раз тоньше человеческого волоса) и требуется, чтобы затухание сигнала не превышало сотых долей децибел.

Чтобы понять суть процесса сварки, надо разобраться в строении оптического кабеля. Он представляет собой сложную конструкцию, в центре которой находится стеклянная нить диаметром 125 мкм. Это всего лишь оболочка 9 микронной нити из сверхчистого стекла, которая и является носителем информации.

Внешнее стекло имеет иной показатель преломления, чем внутреннее. Благодаря этому свет распространяется только по внутренней нити, отражаясь от стенок.

Для защиты оптоволокна от внешних воздействий его покрывают лаком и помещают в трубки-модули с гидрофобным гелем. Дополнительно к этому модули оплетают защитной пленкой.

В качестве дополнительной защиты от влаги все покрывается полиэтиленовой пленкой. Дальше идет броня из кевларовых нитей или стальной проволоки, которая покрывается толстым слоем полиэтилена.

Подготовка инструментов

Основное время занимает подготовка оптоволокна к процессу сварки. От качества подготовки на 50% зависит качество сварки.

Для разделки оптоволоконных кабелей требуется специальный инструмент. Он продается в виде готового набора, куда входят стрипперы, тросокусы, макетный нож, растворитель гидрофоба «D-Gel», безворсовые салфетки и другой обычный инструмент.

При разделке кабелей все делается по инструкции к муфте, где будет находиться место соединения кабелей.

Если волоконно-оптический кабель находился в сырости, его конец длиной около 1 метра нужно отрезать, поскольку он, скорее всего, набрал влаги, которая отрицательно действует на оптоволокно.

Разделка и очистка кабеля

Для снятия внешней оболочки применяется нож-стриппер. У него вращающиеся лезвия, с помощью которых можно срезать наружный слой. Если кабель самонесущий, то трос удаляется тросокусами.

Внутреннюю оболочку следует снимать специально на нее настроенным ножом-стриппером.

Внутреннюю оболочку следует снимать специально на нее настроенным ножом-стриппером.

С модулей удаляются нитки, плёнка, гидрофоб и другие элементы. Для удаления гидрофоба применяется растворитель D-Gel. Работать нужно в перчатках, гель плохо удаляется с рук. Затем модули протираются одноразовым

www.el-cab.ru

Сварка оптоволокна — Проинтех

Сварка оптических волокон — на сегодняшний день наиболее совершенная технология постоянного соединения волокон.

Современный аппарат для сварки оптических волокон позволяет добиться очень низких потерь на сварном соединении — 0,01-0,02дБ! Сварное соединение широко используется для постоянного соединения многомодового или одномодового волокна разных типов.

Современный аппарат для сварки оптических волокон позволяет добиться очень низких потерь на сварном соединении — 0,01-0,02дБ! Сварное соединение широко используется для постоянного соединения многомодового или одномодового волокна разных типов.

На качество сварного соединения влияют два основных параметра:

- вносимые местом сварки потери;

- прочность на растяжение и излом.

Вносимые потери зависят от несовпадения диаметров волокон, несовпадения числовых апертур, показателей преломления и ошибки концентричности сердцевины и оболочки. Концентричность показывает, насколько точно сердцевина волокна вписывается в кольцо окружающей ее оболочки, т.е. какова величина смещения центров обоих окружностей.

Потери на месте сварки являются направленными и имеют место быть только если оптический поток распространяется через место сварки волокон в направлении волокна, имеющего меньшие диаметр и апертуру.

Оболочка волокна удаляется различными способами:

- химическим путем;

- термической зачисткой;

- механической зачисткой.

Наиболее простым способом является механическая зачистка, которая не требует сложного оборудования и обеспечивает удовлетворительное качество зачистки. При механической зачистке волокна проводится цикл операций по удалению брони кабеля, кевларовых нитей, оболочки модуля и буферного покрытия. После очистки волокна от всех оболочек производится скалывание волокна. Эта процедура призвана обеспечить перпендикулярность торца волокна сердцевине (угол в 90°).

Скалыватель оптических волокон обеспечивает качество скола с углом отклонения 0,5°.

Скалыватель оптических волокон обеспечивает качество скола с углом отклонения 0,5°.

Немаловажный этап механической зачистки волокна — финальная очистка поверхности волокна. Любые остатки покрытия после зачистки оболочки должны быть удалены с поверхности зачищенного участка волокна (для этого используются безворсовые салфетки смоченные спиртом). После зачистки необходимо избегать любых действий, которые могут загрязнить волокно пылью или жирными пятнами с рук; эти загрязнения могут вызвать дополнительные потери в месте сварки и уменьшение его прочности.

После того, как волокна зачищены и сколоты, их закладывают в соответствующие держатели оптических волокон сварочного аппарата. Современный аппарат для сварки оптических волокон автоматически выравнивает волокна по сердцевине, сводит на минимально возможное расстояние и даёт сначала слабый электрический разряд, в результате которого волокна размягчаются и притягиваются под действием сил поверхностного натяжения, а потом полный разряд для сплавления волокон. Место сварки волокон защищается термоусаживаемой трубкой (КЗДС — Комплект Для Защиты Сварного соединения).

Процесс сварки волокон занимает порядка 9 секунд.

Сварка оптики — идеальный способ соединения оптического волокна

При монтаже и прокладке оптоволоконных линий, состоящих из отрезков кабеля определенной длины, используют сварку. Сварка оптики является идеальным способом соединения и способствует быстрой и беспрепятственной передаче сигнала между кабелями. Качественная сварка оптики достигается при соблюдении всех этапов и технологии, а также с использованием качественного оборудования. Варка оптических волокон – это наиболее ответственный процесс, от которого впоследствии зависит работа всей линии.

При монтаже и прокладке оптоволоконных линий, состоящих из отрезков кабеля определенной длины, используют сварку. Сварка оптики является идеальным способом соединения и способствует быстрой и беспрепятственной передаче сигнала между кабелями. Качественная сварка оптики достигается при соблюдении всех этапов и технологии, а также с использованием качественного оборудования. Варка оптических волокон – это наиболее ответственный процесс, от которого впоследствии зависит работа всей линии.

Перед началом сварки необходимо выполнить все подготовительные работы.

Концы кабелей очистить, осторожно сняв с них оболочку. Для этого используется специальный инструмент, который обрабатывает волокна диаметром до 900мкм. Затем окончания кабелей обезжириваются дегидрированным спиртом и соединяются между собой специальными скалывателями.

Скалыватели выполняют заданные параметры: угол либо длину скола. С помощью них достигается высокая точность в местах скалывания. Конец одного волокна помещают в термоусаживающую гильзу, предназначенную для защиты соединения. Далее следует непосредственно процесс сварки, который может производиться с помощью ручных или автоматических приборов. Окончания волокон помещаются в эти приборы, а на дисплее показывается их юстировка (точное расположение по отношению к друг другу). От этой точности сильно зависит прохождение сигнала по совмещенным кабелям. Затем волокна плавятся с помощью электрической дуги и скрепляются. Специальный анализ по нескольким показателям (градиент деформации сердцевины, преломление сердцевины) показывает, насколько успешно произошло сваривание.

Прочное соединение кабелей между собой обеспечивает оптическая муфта мому. Это современная конструкция, имеющая приятный эргономичный дизайн, легко монтируется. В последнее время соединение кабелей с помощью муфт прекрасно заменяет оптический кросс настенный. Процессу монтажа оптических муфт препятствует обязательный комплекс испытательных мероприятий, направленных на проверку соединения с выбранным кабелем. Оптические муфты могут быть разветвительными или соединительными. Если муфты при соединении кабеля монтируются в земле, то возникает необходимость защиты их стальными коробами. Защита пластмассовых муфт требует установки специальных шкафов. В любом случае муфты всегда должны быть доступны для ремонта и перемонтажа.

prointech.ru

Сварка оптоволокна, аппарат для сварки ВОЛС

Благодаря изобретению оптоволоконного кабеля данные передаются практически мгновенно. Для прокладки ВОЛС от потребителя до передающего оборудования необходимо высокоэффективное соединение кабеля. Производится этот процесс посредством сварки оптоволокна.

Оптоволоконный кабель: виды и состав

Прежде чем разбирать инструкцию по сварке кабеля, рассмотрим, что такое оптический кабель. ВОЛС – это волоконно-оптические линии связи, которые разделяют по категориям.

- Конструкционные особенности: могут состоять из оболочки с трубными модулями или многослойного соединения и двухуровневой защиты.

- Место применения: наружное или внутреннее. Учитывая высокую стоимость оптического кабеля, внутренняя прокладка оптоволоконной линии связи применяется крайне редко, только в случаях необходимости высокоскоростной, целостной и точной передачи данных.

- Условия прокладки кабеля: подвесные, грунтовые, канализационные, под водой, подвешиваемые на столбы электропередачи. Наиболее часто в обиходе встречаются подвесные, грунтовые и канализационные кабели. Реже применяют патч-корды, с тросиками и гофроброней.

Инструменты для разделки кабеля

Расшить кабель можно при помощи специального набора инструментов кабельщика-спайщика. В состав такого чемодана входят:

- стрипперы;

- отвертки;

- плоскогубцы;

- бокорезы;

- тросокусы;

- ножи.

Технология проведения сварочных работ

Принцип сварки заключается в разогреве проводящих нитей до плавкого состояния при помощи аппарата, который воздействует на них электрической дугой. Важным и трудоемким процессом является тщательная подгонка двух соединительных элементов. Ведь если неверно совместить волокна, проводная способность кабеля снизится, что приведет к потере передачи данных.

Сварка оптоволокна заключается в расплавлении тончайшего оптического волокна и его соединения при помощи электродуги. Весь процесс производится на специальном сварочном аппарате для ВОЛС.

Приборы оснащаются программным комплексом, который выбирается в зависимости от вида световода.

Последовательность операций при сварке линий связи

- Расшивается кабель от защитной оболочки, распускаются оптические волокна. Производить эту операцию следует крайне осторожно, так как оптоволокно очень хрупкое.

- Волокна очищают от влагозащитного покрытия.

- На волокно насаживают насадку КДЗС, состоящую из термоусадочной трубы и стержня усиления.

- Кончики стекловолокна очищают от защитного геля и обезжиривают спиртом.

- Зачищенные волокна складывают в прецизионный скалыватель перпендикулярно оси волокна и производят очень ровный скол. Отклонения более чем на 1,5° недопустимы.

- Подготовленные стекловолокна укладываются в V-образный зажим аппарата.

- Под микроскопом очень точно совмещают два волокна при помощи манипулятора. В современных моделях этот процесс производится автоматически.

- Электрическая дуга разогревает сколы волокон до термоплавкого состояния. С помощью держателя микродоводки совмещаются торцы двух волокон и зажимаются в одно.

- Аппарат проверяет качество сварки на прочность и проводит оценку.

- Мастер устанавливает на место сварки комплект защиты и перемещает этот участок в теплокамеру для термоусадки оболочки.

Процесс оплавления происходит синхронно на двух свариваемых частях оптоволокна.

Оборудование для сварки оптоволокна

Выбор сварочного аппарата для ВОЛС сводится к определению типа сварки:

- ручной;

- полуавтоматической;

- автоматической.

Аппараты ручного типа не позволяют качественно и быстро произвести работы по соединению кабелей. Трудоемкий процесс сведения контролируется под микроскопом.

На смену ему пришло полуавтоматическое оборудование. Вся работа производится под микроскопом, и оператор может оценить качество автоматического соединения места сварки. Такое устройство значительно экономит время мастера.

Отрицательная характеристика прибора – не свариваются оптические шнуры. Эта часть работы выполняется мастером вручную.

Положительная оценка устройства – низкая стоимость по сравнению с полностью автоматическими сварочными аппаратами.

Полностью автоматизированный прибор появился на рынке недавно. Он позволяет значительно экономить время оператора. Встроенный микроскоп позволяет мастеру контролировать процесс варки. Минус современных моделей – высокая цена.

Критерии выбора и грамотная эксплуатация оборудования

Определившись с целью применения аппарата, можно перейти к оценке оборудования по параметрам:

- типы волокна для сварки;

- время сварки и количество возможных соединений нитей;

- срединная центровка или по V-канавкам;

- комплектация;

- цена – дешевые модели могут иметь низкий потенциал или некачественный шов сварки.

Аппарату со срединной центровкой отдают большее предпочтение. Устройства отличаются по габаритам и комплектации, однако качество сварки на одном уровне.

Сварка ВОЛС обязательно должна производиться под наблюдением мастера.

Каждый этап работы на устройстве требует от оператора навыков работы на сварочном аппарате оптоволоконного кабеля.

electrod.biz

Сварка оптоволокна

В настоящее время самым современным и надежным средством передачи данных является оптоволоконный кабель. Для надежности соединения и недопущения потери мощности передачи данных, отдельные фрагменты оптоволоконного кабеля необходимо сваривать, а не соединять механическим способом.

Процесс сварки оптоволокна представляет собой соединение нитей кабеля при помощи высокотемпературной обработки с помощью специальных сварочных устройств.

Виды сварочных аппаратов для оптики

Существует три вида сварочных аппаратов для оптоволокна: ручной, полуавтоматический и автоматический.

Сейчас ручное оборудование практически не применяется по причине того что процесс ручного сваривания достаточно трудоемкая процедура. При данном способе сведение нитей волокна производится в ручную, а процесс их соединения осуществляется под наблюдением через микроскоп.

Полуавтоматическая сварка

Полуавтоматическое устройство так же имеет в своем устройстве микроскоп, но отличается тем, что оператор только укладывает в аппарат кабель, а соединение нитей происходит в автоматическом режиме.

В настоящее время наибольшей популярностью пользуются автоматические агрегаты для сварки оптического волокна.

Прибор для автоматической сварки

Данные аппараты производят весь процесс сварочных работ практически полностью без участия человека. Оператор в основном только производит контроль процесса сварки на мониторе прибора.

Практически единственное, что требуется в этом случае от сварщика надо очистить концы и заложить их в сварочный аппарат.

Подготовка оптоволоконного кабеля

При использовании современного сварочного оборудования процесс соединения нитей кабеля практически не занимает много времени, но необходимо быть внимательным и аккуратным. В настоящее время процесс сварочных работ постоянно усовершенствуется, но разделка концов кабеля перед сваркой остается неизменной процедурой.

Оптоволоконный кабель представляет собой модуль, содержащий в себе от шести до восьми оптических волокон. Подготовка оптики к сварке заключается в очистке концов от защитного покрытия и обработке их спиртосодержащей жидкостью. Основное условие качественной сварки заключается в недопущении на поверхности нитей в местах соединения пыли и жировых пятен. В заключении производится скалывание специальным приспособлением концов волоконных нитей, и можно приступать к сварочным работам.

o-vitoipare.ru