Сварка неплавящимся электродом: основы аргонно-дуговой сварки

Екатерина

Самой популярной технологией для создания неразъемного соединения между двумя металлическими деталями на сегодняшний день является сварка. Без нее не обходится ни одно производство или промышленное хозяйство. В зависимости от применяемых материалов и аппаратов, существует много классификаций и разновидностей данной технологии. Рассмотрим одни из самых востребованных методов – ручная и механизированная аргонодуговая сварка неплавящимся электродом.

Содержание статьи

- Что такое аргонная сварка

- Сварочный аппарат

- Дополнительные материалы

- Настройка параметров для сварки

- Как правильно варить аргонодуговой сваркой

- Советы от специалистов

Что такое аргонная сварка

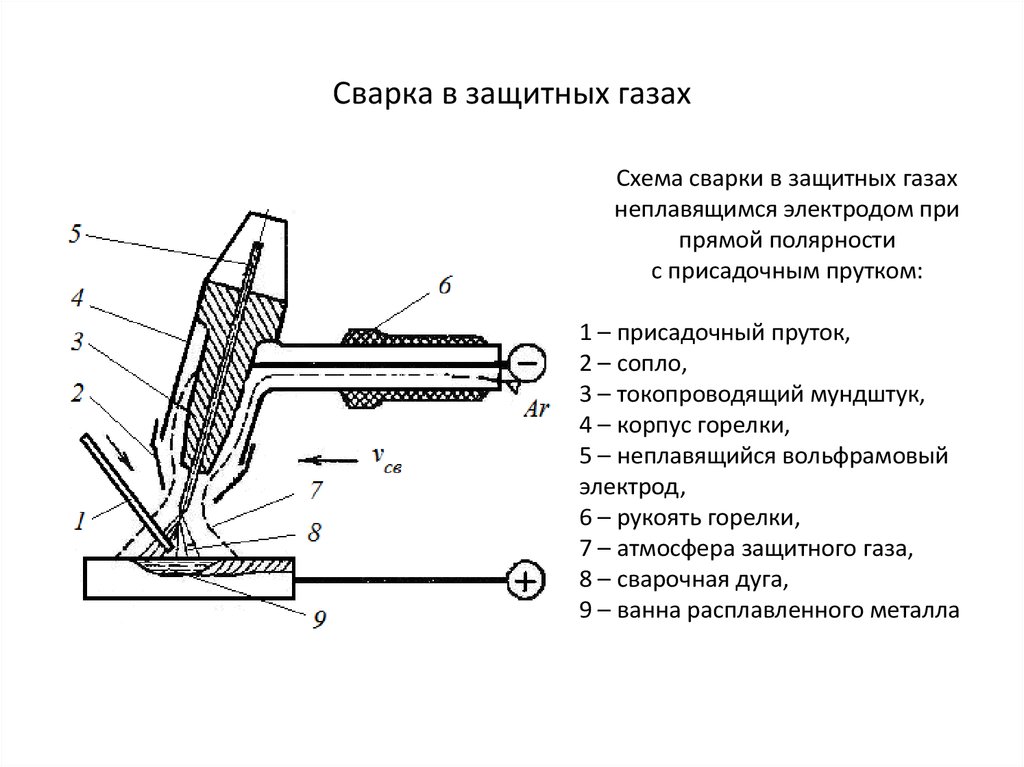

Способ сцепления двух металлических деталей, который реализуется за счет образования электрической дуги и применения дополнительного газа — аргона называется аргоннодуговая сварка. Весь процесс происходит за счет того, что дуга обеспечивает высокую температуру, плавит металл рабочего изделия и специальный присадочный пруток, образовывая при этом сварной шов. Аргон, в свою очередь, исполняет роль изолятора и защищает расплавленную металлическую массу в сварочной ванне от окисления. Если же туда опадает кислород или любой другой газ из внешней среды, возникает окисление, которое негативно влияет на качество спайки. Некоторые металлы могут вступить в реакцию и воспламениться. Аргон обладает такими химическими качествами, которые не позволяют кислороду соединиться с металлом. Газ из аппарата в рабочую среду подается еще до поджога и возбуждения дуги и продолжает удерживаться еще некоторое время по заверению процесса.

Весь процесс происходит за счет того, что дуга обеспечивает высокую температуру, плавит металл рабочего изделия и специальный присадочный пруток, образовывая при этом сварной шов. Аргон, в свою очередь, исполняет роль изолятора и защищает расплавленную металлическую массу в сварочной ванне от окисления. Если же туда опадает кислород или любой другой газ из внешней среды, возникает окисление, которое негативно влияет на качество спайки. Некоторые металлы могут вступить в реакцию и воспламениться. Аргон обладает такими химическими качествами, которые не позволяют кислороду соединиться с металлом. Газ из аппарата в рабочую среду подается еще до поджога и возбуждения дуги и продолжает удерживаться еще некоторое время по заверению процесса.

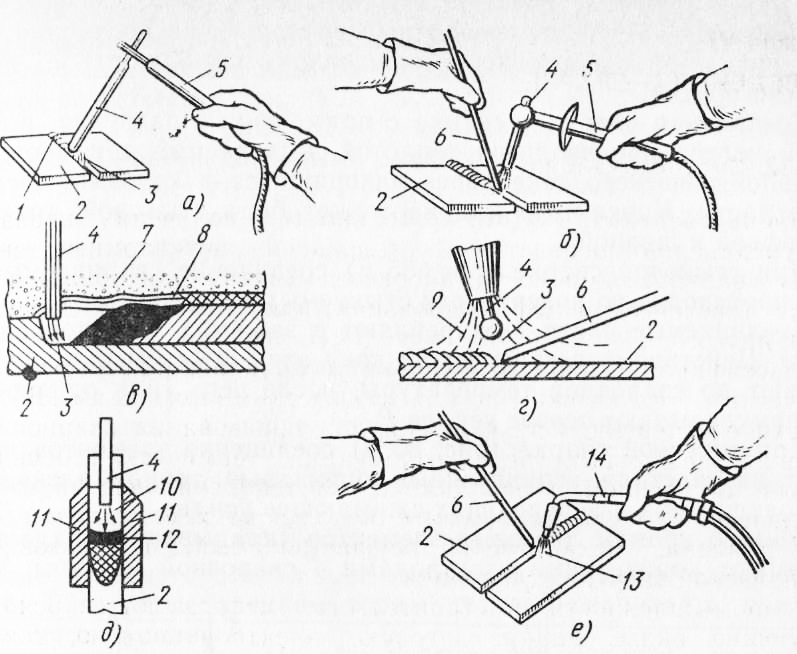

Аргонная сварка может производиться двумя способами:

- плавящимся электродом, который используется для поджога и одновременно является паяльным материалом. То есть, проводник плавится и предоставляет массу для образования шва. Это происходит за счет состава его покрытия.

Подробнее про метод электродом можно прочесть здесь.

Подробнее про метод электродом можно прочесть здесь. - неплавящимся электродом, в котором сам проводник изготовлен из вольфрама – материала, который очень сложно поддается плавке, даже под воздействием высоких температур. Во время работы, температура среды около 2000 градусов, а для плавления вольфраму необходимо не менее 3600 градусов. Такой прут используется исключительно для поджога и создания дуги. Дополнительный материал, являющийся припоем, подается вручную отдельно.

Сплавление в среде аргона реализуется по двум технологиям:

- TIG – ручная аргонодуговая сварка неплавящимся электродом;

- MIG – автоматическая аргонодуговая сварка неплавящимся электродом.

Эти методики можно применять и в домашнем хозяйстве, так как они самые простые, и в производстве. Но для более профессионального варения применяются еще другие, высокоточные технологии.

Сварочный аппарат

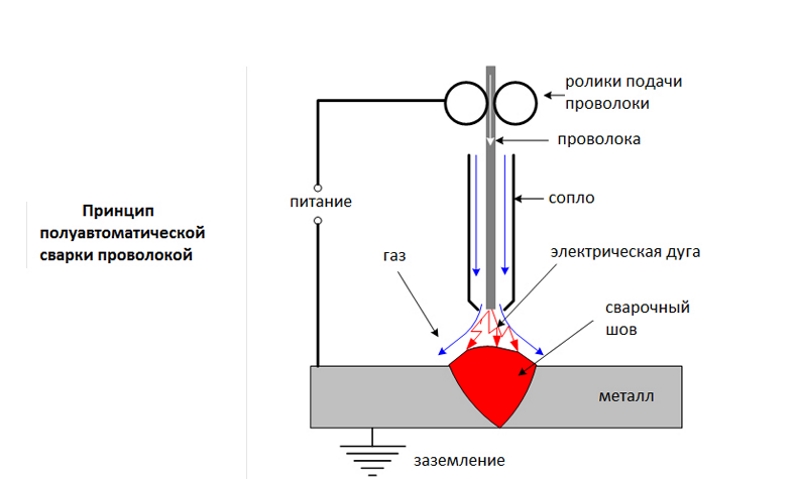

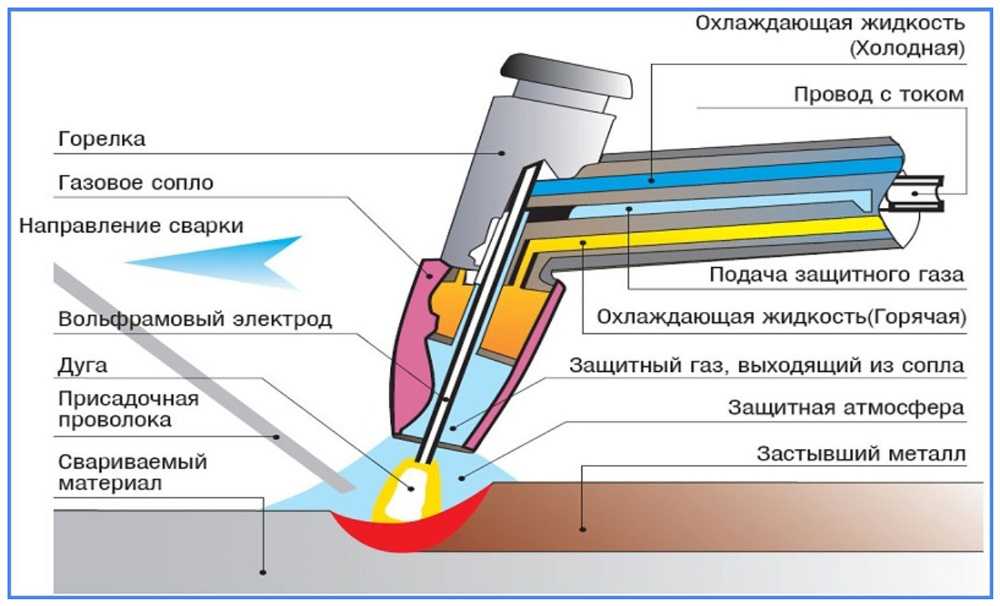

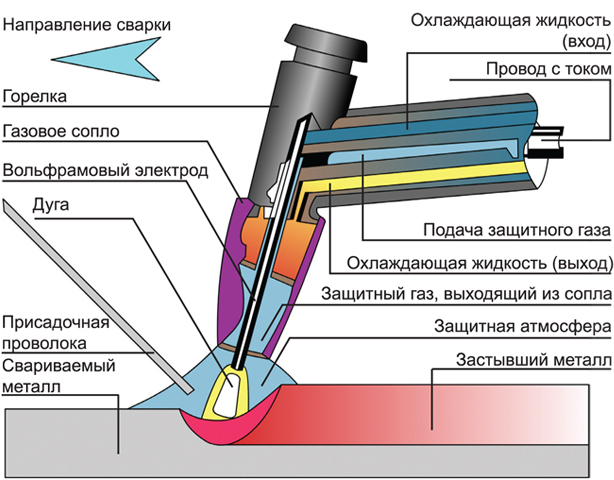

Дуговая сварка в защитном газе неплавящимся электродом осуществляется посредством специального оборудования – сварочного аппарата. Он состоит из следующих элементов:

Он состоит из следующих элементов:

- газовая установка, обеспечивающая своевременную и равномерную подачу аргона;

- источник питания, который делится на два вида – инверторы и трансформаторы.

- механизм подачи проволоки, которая выполняет роли припоя;

- горелка;

- дополнительные комплектующие.

Что касается источников питания, то инверторы более востребованы, нежели трансформаторы. Это связанно с тем, что они могут работать как в режиме постоянного, так и переменного тока. Инвертор используется в любых условиях промышленности или дома. Работают они от обычной электрической розетки в 220В. Во время работы в среде аргона, крайне нежелательны перепады напряжения, поэтому инвертором варить намного лучше, качественнее и быстрее, чем трансформатором.

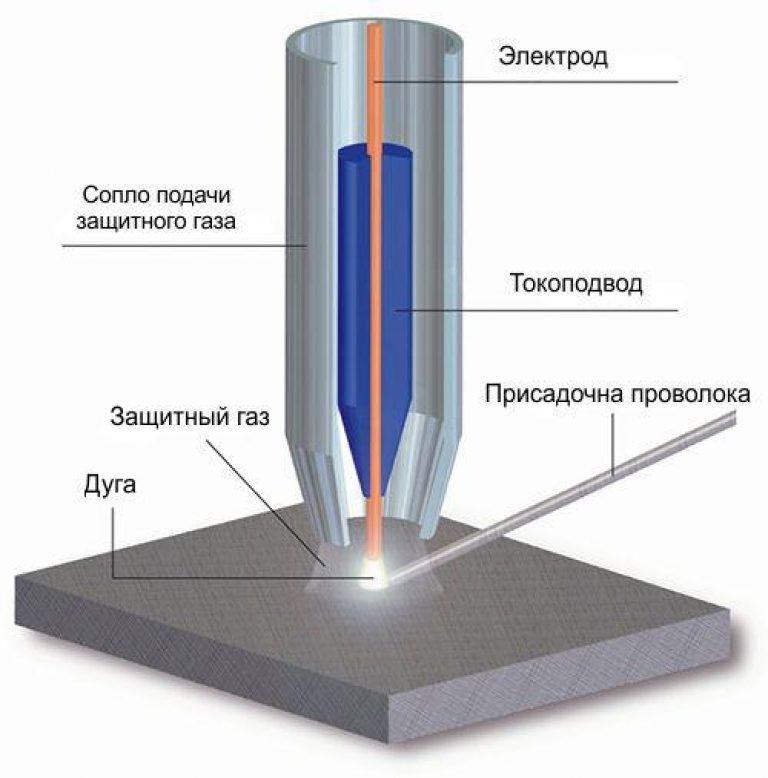

Горелка – это основная деталь, которая должна присутствовать для данного способа скрепления деталей. Ее конструкция может быть разной, так как для вольфрамовой пайки и сварки плавящимся проводником применяются немного разные детали. Наконечник горелки (сопло) отвечает за ряд параметров, основной из которых подача защитного газа в процессе пайки. Ее скорость зависит от диаметра сопла, чем он меньше, тем подача сильнее. Чаще всего он изготавливается из керамики, чтобы не плавиться и не поддаваться деформации под воздействием высокой температуры в рабочей среде.

Наконечник горелки (сопло) отвечает за ряд параметров, основной из которых подача защитного газа в процессе пайки. Ее скорость зависит от диаметра сопла, чем он меньше, тем подача сильнее. Чаще всего он изготавливается из керамики, чтобы не плавиться и не поддаваться деформации под воздействием высокой температуры в рабочей среде.

Газовый баллон может быть любого объема, от этого и зависит частота прерываний дуги для заправки.

Кроме сварочного аппарата для работы понадобятся средства индивидуальной защиты – рукавицы, роба и маска, которая нужна для защиты глаз от ультрафиолетовых ожогов.

Дополнительные материалы

Дуговая сварка в защитном газе неплавящимся электродом требует, кроме основного аппарата, дополнительные аксессуары. Рассмотрим самые необходимые:

- присадочные прутки, выполненные из различного материала, подходят для создания качественного шва на различных металлах – цветных, стальных, нержавеющих и т.д. Для изделия из разных металлов существуют соответствующие прутки – алюминиевые, нержавеющие, чугунные, медные и множество других.

Они служат дополнительным материалом, которые выполняют роль припоя. То есть, неплавящийся проводник обеспечивает сварочную дугу и высокую температуру, а прут плавится для создания дорожки. Присадочные прутки применяются в режиме ручной дуговой сварки неплавящимся электродом в защитных газах. Примеры использования прутьев для разных видов сплавов можно увидеть в таблице:

Они служат дополнительным материалом, которые выполняют роль припоя. То есть, неплавящийся проводник обеспечивает сварочную дугу и высокую температуру, а прут плавится для создания дорожки. Присадочные прутки применяются в режиме ручной дуговой сварки неплавящимся электродом в защитных газах. Примеры использования прутьев для разных видов сплавов можно увидеть в таблице:

- проволока – это дополнительный материал, который применяется в качестве припоя для автоматической аргонодуговой сварки неплавящимися электродами. Она подается в механизированном режиме из катушки, установленной в сварочном аппарате. Так же, как и прутья, проволока выполняется из разных материалов, для применения на различных металлах.

- газ является основным расходным материалом. Механизированная аргонодуговая сварка плавящимся проводником или проволокой не может быть без инертного газа, выполняющего основную защитную функцию. Вместо аргона, в силу его высокой стоимости, иногда сварщики заменяют его на гелий или углекислый газ.

Его состав определяется типом металла, который подлежит свариванию. Баллоны бывают разного литража, на 5, 10, 20, 40 литров и так далее. Объем газа в баллоне зависит от давления. Например, в 10-ти литровом баллоне при давлении 150атм находится 10х150=1500 литров аргона(1атм).

Его состав определяется типом металла, который подлежит свариванию. Баллоны бывают разного литража, на 5, 10, 20, 40 литров и так далее. Объем газа в баллоне зависит от давления. Например, в 10-ти литровом баллоне при давлении 150атм находится 10х150=1500 литров аргона(1атм).

- дополнительные аксессуары – это шланги, фитинги и прочие детали, необходимые для работы. Они имеют особенность снашиваться поэтому требуют периодической замены. Выбирая длину шланга, рекомендуется пространство между установленным аппаратом и рабочей зоной.

Все вышеописанные материалы необходимо приобретать в соответствии с качеством металла и местом работы. Необходима тщательно следить за исправностью и пригодностью каждого из них. Эти дополнения являются незаменимой и важной частью рабочего процесса.

Настройка параметров для сварки

Механизированное скрепление деталей электродом подразумевает применение инертной среды для защиты шва от окисления, которое провоцирует возникновение дефектов. Кроме ровного и качественного шва мастеру необходимо внимательно следить за тем, чтобы ванная не выходила за пределы газового облака. Таким образом, сначала включается газ, а затем уже совершается поджог и возбуждение дуги. Это самый важный момент. Если сделать наоборот, то расплавляющийся металл смешается с кислородом и из-за окисления шов в итоге получится некачественным. Так же и заканчивается работа. Сначала убирается дуга, а газ еще подается около 10 секунд для того, чтобы материал кристаллизовался без окисления. По возможности рекомендовано газ подавать с двух сторон от сварки, чтобы обеспечить надежную защиту. Таким образом, снижается риск реакции с кислородом.

Кроме ровного и качественного шва мастеру необходимо внимательно следить за тем, чтобы ванная не выходила за пределы газового облака. Таким образом, сначала включается газ, а затем уже совершается поджог и возбуждение дуги. Это самый важный момент. Если сделать наоборот, то расплавляющийся металл смешается с кислородом и из-за окисления шов в итоге получится некачественным. Так же и заканчивается работа. Сначала убирается дуга, а газ еще подается около 10 секунд для того, чтобы материал кристаллизовался без окисления. По возможности рекомендовано газ подавать с двух сторон от сварки, чтобы обеспечить надежную защиту. Таким образом, снижается риск реакции с кислородом.

Механизированная аргонодуговая сварка плавящимся электродом и неплавящимся, настройки производятся в соответствии с моделью аппарата. Как правило, они прописаны в инструкции, или же их можно посмотреть в общепринятых сварочных таблицах. При ручной технологии, мастер сам контролирует подачу проволоки. Ее нужно держать перед горелкой четко по направлению дорожки под определенным углом. Этот угол зависит от толщины шва и скорости расплавления металла, которая, в свою очередь, зависит от вида металла, из которого выполнены свариваемые изделия.

Этот угол зависит от толщины шва и скорости расплавления металла, которая, в свою очередь, зависит от вида металла, из которого выполнены свариваемые изделия.

Что касается режима подачи газа – эта величина неизменная. Она прописана в таблицах ГОСТа о применении различных газов для автоматической и ручной технологии сваривания металлов.

Самое сложное при настройках режима – это величина тока. Она выставляется и регулируется, отталкиваясь от многих факторов. Во-первых, большую роль играет тип металла, например, тонколистовые пластины нужно сваривать на низких токах, чтобы избежать пропала или деформации. Во-вторых, важно учитывать тип шва и расположение деталей во время работы. При совершении вертикального шва, ток должен быть низким, чтобы и дугу удержать, и в то же время не допустить растекание расплавленной металлической массы.

Новичку важно учесть, что настройки для разных типов сварочных работ и материалов будут разными.

Как правильно варить аргонодуговой сваркой

Чтобы правильно соединить два изделия в одно целое, нужно учесть три основных фактора:

- Правильные настройки, от которых напрямую зависит весь процесс.

То есть нужно отрегулировать подачу прута, газа, тока, чтобы удерживать нужную дугу.

То есть нужно отрегулировать подачу прута, газа, тока, чтобы удерживать нужную дугу. - Мастерство сварщика. Когда все настройки совершены, необходимо определенное мастерство и «набитая рука», благодаря чему мастер сможет удерживать дугу при непрерывном создании качественного шва. При неправильной подаче прута и периодической потере дуги нет смысла надеться на «правильное» соединение.

- Рабочее место – это один из залогов успешной работы аппаратом. Важно, чтобы мастеру ничего не мешало под рукой, чтобы было место совершать маневры и установить агрегат. Кроме этого стол должен быть из жаропрочного материала, как и окружающая среда. Необходимо особое внимание уделить тому месту, где будет располагаться деталь. Для качественного соединения ее нужно зафиксировать, иначе сдвиги повлияют на шов. Также нужна хорошая вентиляция, так как при сварке выделяется много вредных веществ, но важно, чтобы не было сквозняка, который может негативно отразиться на работе.

Советы от специалистов

Специалисты с многолетним стажем сварки в инертных газах, с использованием плавящегося и неплавящегося проводника подготовили для новичков ряд советов:

- газ лучше подавать с другой стороны сварочной дорожки, это значительно повысит качество, но, правда, увеличит расход;

- чтобы снизить финансовые затраты на дополнительные комплектации, можно приобрести не чистый аргон, а смесь его с другими газами;

- успех зависит от количества попыток, поэтому не стоит расстраиваться, что не получается с первого раза, необходимо много тренироваться;

- не стоит забывать о правильных настройках аппарата;

- перед пайкой больших изделий, нужно провести пробный шов на небольших заготовках или на участке, который является не столь важным или невидимым;

- более точную информацию по настройкам на разные режимы работы можно узнать у производителя аппарата.

То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

Похожие публикации

технология аргонодуговой сварки неплавящимся электродом

В мире современной сварки множество самых разнообразных методов – как старых, так и самых новых. Но среди всех технологий выделяется одна – TIG или тиг . Область ее применения самая широкая: от кустарных сервисных мастерских для ремонта автомобилей до крупных производственных объектов со сложнейшими технологическими циклами.

Данный способ годится и для производства тонких швов, и для работы с массивными деталями с толстыми кромками. Предлагаем разобраться с методом TIG с его особенностями, оборудованием, преимуществами и недостатками.

Содержание

- Что это за метод в принципе

- Применение и преимущества технологии TIG

- Порядок работы и ее параметры

- Особенности и недостатки метода TIG

Что это за метод в принципе

Для начала разберемся с аббревиатурой TIG, которая как раз и описывает суть метода: в переводе с английского это не что иное как «вольфрам и инертный газ». Иными словами, это горение электрической дуги в инертном газе.

Иными словами, это горение электрической дуги в инертном газе.

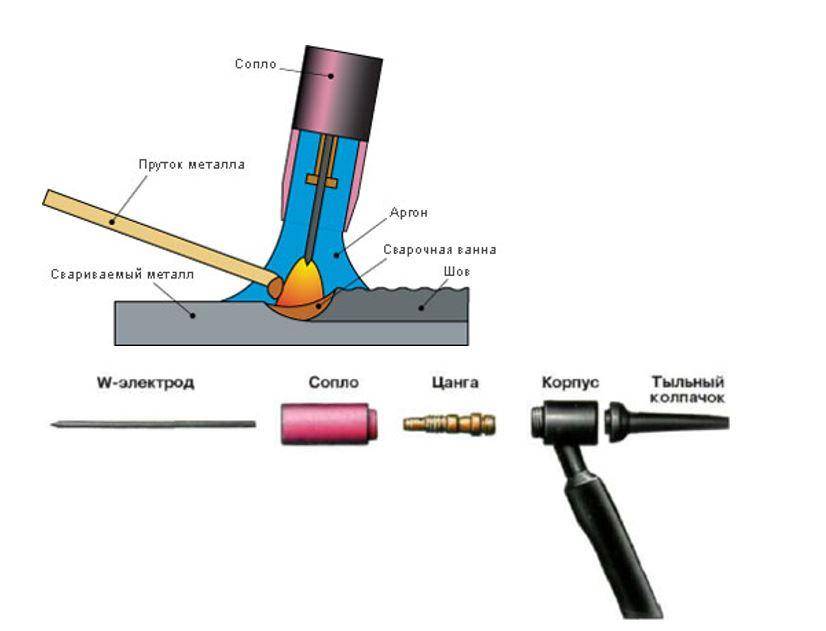

Главный элемент в технологии TIG – это электрод из вольфрама. Он относится к классу неплавящихся электродов, ведь температура плавления вольфрама – почти 4000°С. Это великолепное качество позволяет работать с вольфрамовыми электродами практически со всеми видами и сплавами стали.

Уход за ним заключается в периодической заточке кончика для сохранения точности и тонкости образования . Вольфрамовый наконечник зафиксирован в специальной горелке и расположен в цанге. Если электрод длиннее, чем нужно, лишняя длина размещается в специальном корпусе, чтобы не произошло короткое замыкание.

Технология сварки с использованием инертного газа.В роли инертного газа чаще всего используется аргон, поэтому вся сварка называется аргонодуговая сварка плавящимся электродом. Аргон подается по окружности, в центре которой находится электрод, расположенный в керамическом сопле на конце горелки.

Без инертного газа ничего хорошего не выйдет, в этом случае в сварочную ванну попадает кислород с выделением водорода, что приводит к высокой пористости сварочного шва и кристаллизации металла при затвердевании. Аргон как инертный газ защищает процесс от данных нежелательных явлений. Подача газа запускается кнопкой на горелке.

Аргон как инертный газ защищает процесс от данных нежелательных явлений. Подача газа запускается кнопкой на горелке.

Как и во всех видах сварки с использованием дуги кромки соединяемых металлических заготовок начинают плавиться при зажженной дуге. Если между поверхностями есть зазор, нужно использовать дополнительную присадочную проволоку, которую сварщик подает просто свободной рукой.

Если же соединяемые детали соприкасаются поверхностями вплотную, для формирования качественного шва вполне достаточно самого металла.

Применение и преимущества технологии TIG

Cварка в среде аргона применяется чрезвычайно широко благодаря высокой температуре горения электрической дуги. Данный факт делает этот метод приемлемым как для работ с углеродистой сталью, так и для работ с различными и весьма капризными цветными металлами: алюминием, медью, титаном и другими металлами.

Нержавеющая сталь также отлично варится методом TIG: швы формируются очень качественными и эстетичными.

Метод тиг не требует очистки шва от шлака после рабочего процесса.

Работа с алюминием заслуживает отдельного упоминания. Этот чрезвычайно капризный металл без аргона варить практически невозможно. Проблема в оксидной пленке, которая мгновенно образуется и не дает сформироваться сварочной ванне и, соответственно, сварочному шву.

Схема сварки в среде инертного газа.Благодаря аргону, создающему защитную среду, алюминий плавится очень равномерно, и шов формируется правильно и ровно. Если используется дополнительная присадочная , то она должна быть из того же металла, что и соединяемые детали.

Области применения аргоновой сварки следующие:

- все виды машиностроения;

- автомастерские;

- пищевая промышленность;

- нефтеперерабатывающая и химическая промышленности и многие другие.

Тиг сварки имеют немало преимуществ в сравнении с другими видами:

- точная компактная локализация прогрева заготовки, что минимизирует риск деформации;

- полная свобода сварочной ванны от кислорода в результате вытеснения его аргоном, который тяжелее кислорода;

- отличная скорость сварки тиг;

- простота в исполнении и несложное обучение методу;

- шов высокого качества;

- широкая палитра металлов для работ;

- грамотная экология: меньше выбросов в атмосферу.

Порядок работы и ее параметры

Прежде всего следует хорошенько очистить свариваемые кромки от ржавчины, грязи, следов масла или краски. Затем нужно обдумать и рассчитать следующие параметры: величину сварочного тока, давление аргона при его подаче, толщину электрода.

Электрод нужно подготовить: его кончик следует заточить и отполировать на наждачном круге. Острота кончика будет зависеть от толщины кромок свариваемых заготовок. Если, к примеру, вы планируете варить тонкий металл, кончик должен быть заточен очень остро. И, соответственно, при работе с толстыми краями угол заточки увеличивается.

Устройство горелки для аргонодуговой сварки.Сила сварочного тока влияет на параметры шва и глубину проплавки.

- Провести иглой по металлу: данный способ не очень популярный, потому что часто происходит прилипание электрода в дополнение к его быстрому стачиванию.

- Точечно коснуться, это называется Lift TIG и используется в аппаратах средней ценовой категории.

- Бесконтактный розжиг – самый удобный способ, применяется в дорогом оборудовании.

также ведет себя по-разному, в зависимости от планируемого результата. Для того, чтобы сварочный шов был высокого качества, следует держать и контролировать точный зазор между свариваемой поверхностью и иглой наконечника в три миллиметра.

Если зазор будет шире, степень проплавки снизится из-за расширения сварочной ванны. Направление формирования шва всегда идет справа налево без каких-либо колебаний. Такие правила работают при работах с тонкими краями металлов.

Если вы планируете варить толстые заготовки, сначала нужно произвести разделку кромок с углом в 45°. Швы выполняются по-разному: корневой шов – ровно, а заполняющий и накладной швы – с помощью колебательных движений с дополнительной присадочной проволокой.

Швы выполняются по-разному: корневой шов – ровно, а заполняющий и накладной швы – с помощью колебательных движений с дополнительной присадочной проволокой.

Если соединение имеет стыковую форму, вылет иглы должен составлять 5 мм. Ну а если соединение имеет угловой формат, размеры устанавливаются индивидуально в зависимости от размера выходного отверстия сопла и степени доступности в рабочей зоне.

Как выполняется TIG сварка?Ручная аргонодуговая сварка относится к универсальным технологиям со множеством преимуществ. Тем не менее недостатки имеются, и о них нужно знать и помнить.

Минусы следующие:

- Работать с аргоном практически невозможно на улице при ветреной погоде: аргон полностью вытесняется ветром.

Можно, конечно, выставлять защитные щиты с одновременным увеличением подачи аргона, но такое решение нельзя назвать эффективным и экономным.

Можно, конечно, выставлять защитные щиты с одновременным увеличением подачи аргона, но такое решение нельзя назвать эффективным и экономным. - Работа с плавящимся электродом в облаке аргона имеет жесткое требование по предварительной подготовке рабочих поверхностей – тщательной зачистке кромок от ржавчины, масла и краски. Если этого не сделать, в сварочных швах окажутся здоровенные поры.

- Структура горелки с колпачком и соплом могут привести к затруднениям в ведении шва в местах с трудным доступом. Чаще всего такое встречается при угловых соединениях или во время работы в малом пространстве. Решениями являются либо увеличение расстояния вылета иглы, либо перестановка колпачка с обрезкой вольфрамового электрода.

- Вариант способа TIG Lift включает риск следа на поверхности из-за розжига шва вне рабочей зоны. В этом случае понадобится специальная зачистка.

Для выполнения тиг метода необходимо определенное оборудование.

Сборка горелки для TIG сварки.Комплект нужных вещей включает в себя следующее:

- с поддержкой разных режимов;

- баллон с аргоном или другим инертным газом;

- редуктор и кабель;

- газовая горелка в одной из двух версий: №1 для работ с металлами с тонкой кромкой, а №2 для работ с металлами с большей толщиной.

настройка параметров – Дуговая сварка на Svarka.guru

Сварка в среде защитных газов всегда считалась самой качественной. Здесь несколько технологий, из которых выделяется ручная аргонодуговая сварка неплавящимся электродом. Во-первых, она ручная, что дает возможность использовать ее в непромышленных условиях. Во-вторых, простота процесса дает возможность пользоваться ею неспециалистам. Ведь в основе ее технологии лежит процесс нагрева металла электродом, расплавления его и подачи в сварочную ванну присадочного материала, которым ванна и заполняется. При этом аргон выступает в качестве защиты от химических элементов в воздухе, которые негативно влияют на сварочный шов, тем самым снижая качество стыка соединяемых заготовок.

Что такое аргонная сварка?

Электрическую дуговую сварку в 1881 году изобрел русский инженер Н. Н. Бенардос, ему же принадлежат лавры точечного, а также шовного сплавления различных металлов.

Н. Бенардос, ему же принадлежат лавры точечного, а также шовного сплавления различных металлов.

Важно! Алюминий весьма капризный металл, особенно при сильном нагреве и взаимодействии с молекулами кислорода — в результате поверхность мгновенно оказывается скрытой за тонкой пленкой.

Аргон защищает нагреваемый металл от взаимодействия с кислородом, исключая его негативные воздействия на качество сварочных швов.

Аргоно-дуговую сварку используют для соединения таких металлов: титана с чугуном, сталь с медью и других, в том числе золото, серебро, соединение которых при помощи других видов сварки невозможно. Популярность такой сварки объясняется следующими преимуществами:

- Качество сварного шва.

- Большая долговечность.

- Доступность аппаратов в розничной торговле.

При использовании надежного оборудования швы получаются невидимыми по факту, что важно для ремонтируемого изделия, кроме этого, повышается прочность деталей.

Советы от специалистов

Специалисты с многолетним стажем сварки в инертных газах, с использованием плавящегося и неплавящегося проводника подготовили для новичков ряд советов:

- газ лучше подавать с другой стороны сварочной дорожки, это значительно повысит качество, но, правда, увеличит расход;

- чтобы снизить финансовые затраты на дополнительные комплектации, можно приобрести не чистый аргон, а смесь его с другими газами;

- успех зависит от количества попыток, поэтому не стоит расстраиваться, что не получается с первого раза, необходимо много тренироваться;

- не стоит забывать о правильных настройках аппарата;

- перед пайкой больших изделий, нужно провести пробный шов на небольших заготовках или на участке, который является не столь важным или невидимым;

- более точную информацию по настройкам на разные режимы работы можно узнать у производителя аппарата. То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

На видео показано практически, что такое монолитное соединение деталей прутьями и как совершается ровный и красивый шов с помощью неплавящегося электрода.

Читать также: Ножовки по металлу виды

Среди прочих видов сварочных работ, проводимых в среде инертных газов, основным считается сварка неплавящимся электродом. Такой ее вид еще называют аргонной сваркой. Принцип ее работы основан на разогреве металлов в среде тяжелых газов. Главным инструментом выступает неплавящийся вольфрамовый электрод и электрическая дуга. При аргонной сварке электроэнергия дуги переходит в тепловую энергию. Ее воздействия вполне достаточно для разогрева свариваемых поверхностей.

Схема аргонодуговой сварки неплавящимся электродом.

Аргонодуговая сварка неплавящимся электродом имеет свои технологические особенности. Поскольку азот и кислород оказывают негативное влияние на качество сварного шва, в условиях окружающей атмосферы (78% — азот, 21% — кислород, 1% — прочие составляющие) крайне важно блокировать зону плавления от воздействия воздуха.

Для этого в рабочую зону подают аргон — газ, который на 40% тяжелее воздуха. Для заполнения зазорной полости, возникающей при плавке свариваемых поверхностей, в рабочую зону подается специальный присадочный материал.

Помимо аргона, технология сварки неплавящимся электродом также допускает использование и других вытесняющих газов: гелия (He), активного азота (N2), свободного водорода (h3) и двуокиси углерода (СО2 — углекислого газа). При подаче в зону углекислого газа вместо вольфрамового электрода применяют угольный аналог.

Неплавящиеся электроды

Изготавливаются они из чистого графита или вольфрама, а также с добавлением редкоземельных элементов. Такие сплавы имеют улучшенную характеристику, а изделия отлично выдерживают длительную токовую нагрузку. Как правило, диаметр варьируется в пределах от 0,5 до 10 мм.

При использовании постоянного тока, при условии, что полярность прямая, металл соединяемых пластин или деталей плавится на максимальную глубину, при этом около 85% энергии тепла расходуется по прямому назначению, а 7% уходит на непосредственный нагрев самого электрода. Оставшиеся 8% расходуются на образование электрической дуги.

Оставшиеся 8% расходуются на образование электрической дуги.

Алюминий сваривают неплавящимися электродами и при обратной полярности, но здесь потери тепловой энергии возрастают до 50%, поэтому для соединения с заготовками из стали данный режим не подходит. Добавив стабилизатор и компенсатор тока можно подключать оборудование к источникам переменного тока.

Плавящийся вид

Ручная дуговая сварка с применением плавящегося электрода относится к разряду универсальных подходов, поскольку может проводиться практически в любых условиях.

Этот способ организации сварочного процесса позволяет оператору комфортно работать даже в самых труднодоступных местах. Однако наряду с указанными достоинствами этот метод имеет ряд существенных недостатков, проявляющихся в следующем:

- небольшая глубина проплавления обрабатываемого металла;

- низкая производительность процесса сварки, что объясняется малыми уровнями рабочих токов;

- нестабильность ручной сварки, заметно уступающей автоматизированным приёмам сплавления.

Сущность данного способа обработки металлов состоит в использовании энергии электрической дуги, искусственно создаваемой между свариваемой заготовкой и электродом.

Под действием высоких температур металл в зоне сварки интенсивно плавится и образует так называемую «сварочную ванну». На завершающей стадии работ на месте расплава (после его остывания) должен получиться аккуратный шов.

По внешнему виду плавящийся электрод – это типовой металлический стержень с нанесённым на его поверхность покрытием определенной структуры и толщины.

Основные параметры, определяющие размеры так называемых «обмазанных» электродов, их разбивку по типам и предъявляемые к ним требования регламентируются действующими стандартами (ГОСТ 9467-75, в частности).

Согласно этим данным самый распространённый диаметр электродных стержней – в пределах от 3-х до 6-ти миллиметров. Указанный показатель определяется как толщина стержня, без учёта имеющегося рабочего покрытия.

Со снижением этой величины, а также при увеличении общей длины электрода изменяется и его проводимость, что естественно приводит к сильному нагреванию в процессе сварки.

В случае чрезмерного нагрева стержень быстро плавится (говорят, что она начинает «течь»). Одновременно с этим сгорают и входящие в состав покрытия органические компоненты, теряя свои защитные свойства.

Разновидности и предназначение

Для аргоно-дуговой сварки используются специальные электроды — они не имеют свойств, присущих обычному металлу и относятся к расходному материалу.

Так выглядят электроды для сварки аргоном по категориям, поэтому их трудно перепутать во время приобретения.

Угольные

Аналогичные электроды используются во время воздушно-дуговой резке металла, чтобы удалить имеющиеся дефекты поверхности, при этом сила тока не превышает 580 A. Угольные электроды применяют и для сварки тонкостенных деталей, изготовленных из цветного металла. Конфигурация круглая или плоская, применяются вместе с присадками или без, что определяется технологией проведения аналогичных работ.

Графитовые

Они весьма актуальны при работе с цветными металлами или их сплавами, например, если необходимо прочное соединение медных проводов. Аналоги из графита доступны по цене и имеют широкое распространение на внутреннем рынке России из-за таких достоинств: стойкость к воздействию высокой температуры, весьма низкий износ, отличная обрабатываемость.

Аналоги из графита доступны по цене и имеют широкое распространение на внутреннем рынке России из-за таких достоинств: стойкость к воздействию высокой температуры, весьма низкий износ, отличная обрабатываемость.

Вольфрамовые

Выбирая электроды, надо ориентироваться на следующие параметры:

- легирующие добавки и общий химический состав;

- диаметр, от которого зависит толщина шва;

- геометрия законцовки — от нее зависят основные характеристики всего процесса;

- качество затачивания.

При наличии в электродах редкоземельного тория возможна небольшая радиоактивность, поэтому многие промышленные комплексы отказываются от их эксплуатации.

Каждому сварщику нужно учитывать, что материал стержня не принимает участия в процессе образования сварочного шва, его оплавления в результате длительного использования весьма незначительны.

Разновидность сварочных технологий

- TIG — сварка вольфрамовым электродом с ручной подачей присадок;

- MIG — система механизированная аргонодуговой сварки плавящимся электродом, подающимся автоматически.

Существуют и другие разновидности, но они предназначены для работы с высокоточными изделиями и промышленных работ. Мы же поговорим, как выглядит технология сварки аргоном, применимая в домашних условиях. Оба аппарата имеют главный пляс – простоту работы, и им будет рад каждый начинающий сварщик. В данной статье более детально рассмотрим первый метод.

Оборудование

На практике чаще применяют первый вариант — универсальный аппарат аргоно-дуговой сварки, а специальное оборудование предназначено для больших объемов, в основном механизированных. Универсальные агрегаты просты в использовании независимо от того ручного или автоматизированного они действия — применяются на производственных предприятиях или в частном гараже.

Состоит такой аппарат из следующих элементов:

- Источника постоянного или переменного тока, в продаже встречаются и комбинированные аппараты.

- Горелки, подходящие к любой величине тока.

- Первичную дугу поджигает система с повтором колебаний или осциллятор.

- Специальные приспособления для постоянной подачи инертного газа (аргона).

- Средства управления процессом дуговой сварки.

При использовании подогрева проволоки возрастает производительность процесса, поэтому приобретение такого агрегата — мечта сварщика.

Расходные материалы

Прутки

При сварке аргонодуговой вольфрамовым электродом используют специальные присадочные прутки, для заполнения сварного соединения металлом. Так, как технология позволяет работать с большей частью стали цветных металлов, эти присадочные прутки имеют различный состав и разделяются на присадки из:

- нержавейки, используется для нержавеющей стали и создания швов, с высокой сопротивляемостью коррозии;

- алюминия и алюминиевых сплавов, надежный шов выдерживающий высокие температуры, не теряя герметичности шва;

- меди и медных сплавов, такой шов имеет высокие показатели электропроводимости, гибкости. Прутки из меди используются для

- сваривания ряда цветных металлов;

- никеля, для сваривания чугунных изделий и создания швов стойких к окислению.

Проволока

Материал, предназначенный для использования в установках с автоматической подачей сварочного материала. Как и прутки разделяется на группы по составу, применимому к различным видам стали, имеет различную толщину.

Газ

Основной расходный материал это – газ, а точнее газовая смесь. Ввиду высокой стоимости чистый аргон применяется довольно редко, зачастую сварщики пользуются смесью аргона и углекислого газа или гелия. Газ, как и толщина проволоки, и ее состав подбирается исходя из вида металла и его толщины.

Рекомендуем! Классификация сварных швов и соединений

Шланги, фитинги

Если все работы производятся стационарно, то комплекта шлангов и соединений должно хватить на длительный промежуток, но учитывая специфику работ, эти элементы довольно часто изнашиваются и требуют замены. При выездных работах шланги – один из первых расходников. Они рвутся, прожигаются, очень часто нужно добавить длины и так далее.

Особенности сварки металлов неплавящимся электродом и аргоном

Для надежного соединения деталей и повышения прочности шва надо соблюдать следующие особенности:

- Электрод должен как можно глубже проникать между деталями, а дуга при этом — минимальной длины.

Шов получится меньше по ширине, а качество соединения намного выше.

Шов получится меньше по ширине, а качество соединения намного выше. - Стержень из вольфрама двигается посредине зазора, т. к. сдвиг в любую сторону понижает качество шва.

- Запрещается резкая подача присадки, во избежание разбрызгивания и перерасхода металла.

- Проволока подается под постоянным углом и без колебаний.

- При завершении работы запрещается обрыв шва путем отведения электрода из зоны плавления, дуга гасится с помощью реостата.

- Газ подают за 20 секунд до начала, а выключают за 10 секунд до окончания процесса.

- Режим сварки зависит от толщины деталей, учитывается и диаметр неплавящегося электрода.

До проведения работ поверхности тщательно очищаются до характерного блеска, при необходимости дополнительно обрабатываются растворителем.

Чем лучше варить

Для правильного выбора нужного метода желательно оценить каждый из них с точки зрения потребности в данных конкретных условиях. Для этого надо сравнить возможности разных электродов и определимся с наиболее оптимальным вариантом.

Для этого надо сравнить возможности разных электродов и определимся с наиболее оптимальным вариантом.

Прежде всего, необходимость сварки неплавящимися (или покрытыми) стержнями возникает лишь в тех случаях, когда предстоит работать с разнородными по структуре материалами. При этом характер сварных процедур (их подготовка и само сплавление) заметно усложняется и требует значительных усилий со стороны сварщика.

Таким образом, выбор операций с неплавящимся электродом целесообразен лишь как крайний случай, когда без него невозможно решение поставленной перед сварщиком задачи.

Во всех же остальных ситуациях вполне можно обходиться достаточно простыми и дешёвыми плавящимися электродами. Тем более что данный метод с течением времени постоянно совершенствуется и позволяет получить достаточно качественный сварной шов.

Плюсы и минусы

Достоинства:

- аргон не контактирует с металлом в расплавленном виде;

- этот инертный газ на 38% тяжелее, поэтому надежно закрывает место, где происходит сварка и не допускает молекулы воздуха;

- если сравнивать стоимость с другими аналогичными газами, то использование аргона намного выгоднее;

- при использовании аргонодуговой сварки расход газа в три раза меньше, чем аналогичные действия с гелием.

Благодаря перечисленным преимуществам аргонная сварка приобрела популярность, особенно при соединении алюминия с другими металлами.

Недостатки:

- сложность проведения в ручном режиме, требуются опыт и профессионализм исполнителя;

- нельзя допустить колебаний электрода;

- ручная дуговая сварка в защитных газах малопроизводительна, а автоматический вариант не всегда приемлем.

А. А. Муравьев, слесарь по ремонту 5-го разряда, опыт работы с 1979 года: «Подтверждаю, что аргонная сварка способна творить чудеса в умелых руках — надежно соединяются любые металлы».

Виды сварки с использованием аргона

Существует несколько видов сварки в среде аргона, их классифицируют по виду проводимых работ, требованиям у степени сложности:

- Автоматизированная аргонодуговая сварка неплавящимся электродом;

- Роботизированная;

- Механизированная

- Ручная.

При последнем виде сварки перемещение заготовок и ход работающей горелки осуществляется самостоятельно вручную. Соответственно в автоматизировано варианте все происходит с точностью наоборот, а процесс будет находиться под контролем оператора механического прибора.

Соответственно в автоматизировано варианте все происходит с точностью наоборот, а процесс будет находиться под контролем оператора механического прибора.

Механическая означает то, что горелку будет перемещаться вручную, но присадочный материал будет подаваться с помощью механики. В роботизированном случае, абсолютно все процессы автономны и обходятся без вмешательства оператора.

Настройка параметров

В первую очередь выбирают оптимальный режим, благодаря которому качество и эффективность сварки получается выше. Направление тока, полярность выбирают, учитывая свойства свариваемых металлов, а величина тока зависит от марки и химического состава деталей, учитывают и диаметр используемого электрода. Правильные параметры опытные мастера выбирают по справочнику.

Напряжение напрямую зависит от длины дуги, поэтому работы производят при минимуме аналогичных размеров и пониженном напряжении, так как при увеличении ухудшается качество соединения.

Режимы аргонодуговой сварки

- Способ сварки подразумевает защиту шва от кислорода с помощью инертного газа – аргона.

Поэтому сварщик должен следить за тем, чтобы сварная ванна не выходила из облака газа. Запрещено начинать сваривание до того, как был включен газ. После окончания работ горелка удерживается в последнем положении, а газ подается еще 5 – 15 секунд. Для лучшего эффекта аргон подается с обеих сторон соединения.

Поэтому сварщик должен следить за тем, чтобы сварная ванна не выходила из облака газа. Запрещено начинать сваривание до того, как был включен газ. После окончания работ горелка удерживается в последнем положении, а газ подается еще 5 – 15 секунд. Для лучшего эффекта аргон подается с обеих сторон соединения. - Скорость подачи проволоки должна быть постоянной, стоит исключить подачу припоя рывками. Если проволока подается автоматически, то оптимальные параметры можно найти в специальных таблицах. При ручной подаче припоя все зависит от самого сварщика. Пруток должен подаваться под правильным углом, перед горелкой и строго по направлению движения шва.

- Расход газа – величина постоянная, прописанная в ГОСТах. Там же можно найти оптимальный баланс между аргоном и другими примесями.

- Настройки тока – один из наиболее сложных, после работ с горелкой, пунктов. Особенно это касается начинающих сварщиков. Основная идея заключается в том, что не стоит настраивать режимы аргонодуговой сварки вручную, не имея опыта.

Чтобы правильно настроить аппарат, вам необходимо прибегнуть к стандартным схемам. Для этого нужно знать толщину стали и ее состав. В таблицае полностью представлены настройки силы тока, вольтаж, тип тока, полярность и другие параметры.

Чтобы правильно настроить аппарат, вам необходимо прибегнуть к стандартным схемам. Для этого нужно знать толщину стали и ее состав. В таблицае полностью представлены настройки силы тока, вольтаж, тип тока, полярность и другие параметры.

Рекомендуем! Применение алюминотермитной технологии для сварки рельс на железной дороге

Внимание! Для каждого типа свариваемых металлов настройки оборудования будут различны.

Особенности тугоплавких стержней

Тугоплавкие стержни, изготовленные в России и странах СНГ, маркируются следующих образом: ЭВЛ (лантинированные), ЭВИ (иттриевые), ЭВЧ (для сварки на переменном токе). Это наиболее популярные виды электродов, все они по сути относятся к вольфрамовым, но имеют свои особенности.

Электроды марок ЭВЛ и ЭВИ можно использовать с постоянным и переменным током, а также задавать нужную полярность. В зависимости от назначения они окрашиваются в разные цвета, так что со временем вы научитесь отличать электроды, не читая обозначения на упаковке или на самом стержне. С помощью ЭВЛ и ЭВИ варят медь и нержавейку, используя постоянный ток. Переменный ток применяют для сварки алюминия.

С помощью ЭВЛ и ЭВИ варят медь и нержавейку, используя постоянный ток. Переменный ток применяют для сварки алюминия.

Достоинства и недостатки

Неплавящиеся электроды часто становятся темой для обсуждения как среди начинающих, так и среди опытных сварщиков. Это связано с их неоднозначными достоинствами и недостатками, которых практически поровну.

Можно выделить следующие достоинства:

- Металл практически не деформируется при сварке или резке.

- Сварной шов получается качественным и долговечным.

- Работа выполняется быстро и не требует высокой квалификации.

- Защитный газ охотно выдувается из сварочной зоны, что затрудняет работу на улице или в полуоткрытых цехах.

- Перед сварочными работами нужно тщательно подготовить металл, иначе качество шва будет неудовлетворительным.

- Детали нужно зачищать, если производится розжиг вне сварочной зоны.

Мы считаем, что недостатки таких электродов несущественны.Неплавящиеся электроды для дуговой сварки обязательно нужно испробовать в своей практике, хотя бы для получения нового опыта. Они не потребуют от вас каких-то особенных навыков сварки, нужно лишь тщательно подготовить металл.

Они не потребуют от вас каких-то особенных навыков сварки, нужно лишь тщательно подготовить металл.

Материал и виды покрытия

Электродное покрытие по соотношению общего диаметра электрода к диаметру сердечника делится на следующие категории (коэффициент):

- Типа М – тонкое покрытие (до 1,2).

- С – среднее (до 1,45).

- Д – толстое (до 1,8).

- Г – особо толстое (свыше 1,8).

По составу также существует отдельная классификация:

- А – кислое.

- Б – основное.

- Ц – целлюлозное.

- Р – рутиловое.

- Две буквы (указанные выше, а также рутилово-железные с обозначением РЖ) – смешанный тип.

- П – прочие типы.

Приведенные буквы участвуют в маркировке.

ПРИМЕЧАНИЕ:

Предусмотрено дополнительное деление электродов на несколько групп, в зависимости от состояния обмазки, точности изготовления этих изделий.

Цвет

Вольфрамовые электроды отдельно имеют цветовую маркировку, указывающую на тип и процентный вес содержащегося в составе оксида:

- Торий – голубые (0,35 – 0,55%), желтые (0,8 – 1,2%), красные (1,7 – 2,2%), сиреневые (2,8 – 3,2%), оранжевые (3,8 – 4,2%).

- Цирконий – коричневые (0,15 – 0,5%) и белые (0,7 – 0,9%).

- Оксид лантана – черные (0,9 – 1,2%), золотые (1,4 – 1,6%), синие (1,8 – 2,2%).

- Оксид церия – серые, соответствующие 1,8 – 2,2%.

Сиреневым и бирюзовым цветами отмечаются смешанные оксиды, состоящие из редкоземельных элементов. Зеленые стержни производятся из чистого вольфрама.

Описание технологии сварки цветных металлов и сплавов на их основе

Алюминий и его сплавы

Для алюминия и его сплавов используют все виды сварки плавлением. Наибольшее применение нашли автоматическая и полуавтоматическая дуговая сварка неплавящимся и плавящимся электродом в среде инертных защитных газов, автоматическая дуговая сварка с использованием флюса (открытой и закрытой дугой), электрошлаковая сварка, ручная дуговая сварка плавящимся электродом, электронно-лучевая сварка.

Дуговую сварку в среде инертных газов осуществляют неплавящимися (вольфрамовыми чистыми, лантанированными и иттрированными) и плавящимися электродами. Используемые инертные газы: аргон высшего и первого сорта по ГОСТ 10157-79, гелий повышенной чистоты, смесь аргона с гелием. Выбор конкретного способа сварки определяется конструкцией изделия и условиями производства.

Используемые инертные газы: аргон высшего и первого сорта по ГОСТ 10157-79, гелий повышенной чистоты, смесь аргона с гелием. Выбор конкретного способа сварки определяется конструкцией изделия и условиями производства.

Сварка неплавящимся электродом диаметром 2 … 6 мм используется для узлов с толщиной стенки до 12 мм. Толщины 3 мм сваривают за один проход на стальной подкладке, толщины 4 … 6 мм — за два прохода (по проходу с каждой стороны), более 6 мм — за несколько проходов с предварительной разделкой кромок (V- или Х-образной). Присадочный металл выбирают в зависимости от марки сплава: для технического алюминия — проволоку марок АО, АД или АК, для сплавов типа АМг — проволоки той же марки, но с увеличенным (на 1 … 1,5 %) содержанием магния для компенсации его угара. Диаметр проволок 2 … 5 мм.

Ручную дуговую сварку вольфрамовым электродом ведут на специально для этого разработанных установках типа УДГ. При других условиях питание дуги при сварке неплавящимся электродом может осуществляться от других источников переменного тока.

Табл. 1 Рекомендуемые режимы сварки вольфрамовым электродом

При выполнении швов на алюминии вручную особое внимание уделяется технике сварки. Угол между присадочной проволокой и электродом должен быть примерно 90°. Присадка подается короткими возвратно-поступательными движениями. Недопустимы поперечные колебания вольфрамового электрода. Длина дуги 1,5 … 2,5 мм. Вылет электрода от торца наконечника горелки 1 … 1,5 мм.

Производительность сварки вольфрамовым электродом можно повысить в 3 … 5 раз, если использовать трехфазную дугу (рис. 1). Благодаря более интенсивному прогреву за один проход на подкладке сваривают листы толщиной до 30 мм. Сварку осуществляют как ручным, так и механизированным способом (табл. 2).

Сварку плавящимся электродом выполняют полуавтоматом или автоматом в чистом аргоне либо в смеси из аргона и гелия (до 70 % Не) на постоянном токе обратной полярности проволокой диаметром 1,5 … 2,5 мм. Режимы сварки плавящимся электродом сплавов типа АМг приведены в табл. 3.

При использовании газовой смеси (30 % Аr и 70 % Не) увеличиваются ширина и глубина провара и улучшается форма шва.

Рис. 1 Схема сварки трехфазной дугой (a) и поперечное сечение сварного шва (б): 1 — сопло; 2,3 — электроды; 4 — изделие

1 Схема сварки трехфазной дугой (a) и поперечное сечение сварного шва (б): 1 — сопло; 2,3 — электроды; 4 — изделие

Для обеспечения большей устойчивости процесса переноса капель с плавящегося электрода, особенно при сварке в различных пространственных положениях, используют наложение на основной сварочный ток импульсов тока заданных параметров с частотой 50 … 100 Гц.

Табл. 2 Ориентировочные режимы аргонодуговой сварки алюминия трехфазной дугой

Табл. 3 Рекомендуемые режимы сварки плавящимся электродом в защитных газах алюминиевых сплавов типа АМг

При сварке листов малых толщин хорошие результаты по формированию сварного соединения получают при микроплазменной сварке. При этом аргон является плазмообразующим газом, а гелий — защитным. Гелий выполняет две функции: охлаждает периферийные слои плазмы и защищает жидкий металл сварочной ванны от воздействия воздуха.

Автоматическая сварка алюминия и его ставов с применением флюсов реализуется в двух вариантах: сварка по флюсу полуоткрытой дугой и сварка под флюсом закрытой дугой.

Сварку по флюсу применяют при производстве сосудов из алюминия и сплавов типа АМц с использованием фторидно-хлоридных флюсов. Сварка по флюсу ведется вследствие высокой электропроводности данных флюсов даже в нерасплавленном состоянии, а поэтому возможно шунтирование дуги и нарушение стабильности ее горения. Благодаря высокой концентрации энергии при сварке алюминия по флюсу достигается глубокое проплавление основного металла.

При равных токах глубина проплавления алюминия в 2 … 3 раза выше, чем стали. Для технического алюминия применяют флюс АН-А1, а для сплавов — другие флюсы, не содержащие NaCl, так как в случае загрязнения металла шва восстановленным натрием ухудшается его пластичность. Толщина слоя насыпанного флюса обычно составляет 7 … 16 мм, а ширина 25 … 45 мм в зависимости от толщины свариваемого металла. Сварка ведется на постоянном токе обратной полярности одинарным (табл. 4) или сдвоенным (расщепленным) электродом на стальной формирующей подкладке.

Табл. 4 Режимы однопроходной сварки по слою флюса одиночным электродом на формирующей подкладке

Сварочные алюминиевые проволоки обладают небольшой жесткостью и вследствие значительных колебаний конца проволоки при сварке могут возникнуть непровары. Использование сдвоенных проволок позволяет увеличить размеры сварочной ванны, время пребывания в жидком состоянии, улучшить условия для дегазации сварочной ванны и уменьшить пористость.

В конструкцию тракторов для автоматической сварки по флюсу вносят специальные бункеры с дозаторами флюса, подающие механизмы тянущего типа, специальные водоохлаждаемые мундштуки, газоотсасывающее устройство. Основные преимущества сварки по флюсу: высокие производительность и экономичность по сравнению с другими способами, меньшее коробление конструкции. Недостаток — необходимость удаления шлака после сварки.

Автоматическую сварку под флюсом ведут на больших плотностях тока расщепленным электродом переменным или постоянным обратной полярности током. Применяют керамические флюсы ЖА-64 и ЖА-64А. При этом предъявляются повышенные требования к вентиляционным системам для удаления паров флюса.

Применяют керамические флюсы ЖА-64 и ЖА-64А. При этом предъявляются повышенные требования к вентиляционным системам для удаления паров флюса.

Электрошлаковую сварку алюминия и его сплавов осуществляют для толщин металла 50 … 250 мм. Сварку ведут на переменном токе пластинчатыми электродами или плавящимися мундштуками. Применяют флюсы АН-301, АН-302 на основе галогенидов щелочных и щелочноземельных металлов. Формирование шва осуществляют медными водоохлаждаемыми или графитовыми кристаллизаторами. Плотность тока в электроде около 2,5 А/мм2, скорость сварки 6 … 8 м/ч. Прочность сварных соединений составляет 80 … 100 % прочности основного металла. Технико-экономическая эффективность данного способа сварки возрастает с увеличением толщины свариваемых изделий.

Ручная дуговая сварка покрытыми электродами выполняется для изделий из технического алюминия, алюминиево-марганцевых и алюминиево-магниевых (с содержанием магния до 5 %) сплавов, силуминов при толщине металла более 4 мм. Можно сваривать металл толщиной до 20 мм без разделки кромок, но рекомендуется производить разделку с толщин 10 мм.

Можно сваривать металл толщиной до 20 мм без разделки кромок, но рекомендуется производить разделку с толщин 10 мм.

Наиболее применяемый тип соединения — стыковое. Соединения внахлестку и тавровые не рекомендуют, так как возможно затекание шлака в зазоры, откуда его сложно удалить при промывке. Остатки шлака могут вызвать коррозию.

При сварке необходим подогрев до 100 … 400 °С в зависимости от толщины деталей. Диаметр электродов d = 4 … 8 мм. Стержень электрода изготовляют из проволок состава, близкого к составу основного металла. Для сплавов типа АМг берут проволоку с увеличенным на 2 % содержанием магния для компенсации его угара при сварке.

Основу покрытия составляют криолит, хлористые и фтористые соли натрия и калия. Ток постоянный обратной полярности. При сварке алюминиевый электрод расплавляется в 2 … 3 раза быстрее стального. Покрытия электродов имеют значительное электрическое сопротивление. При обрывах дуги кратер и конец электрода покрываются пленкой шлака, препятствующей ее повторному зажиганию. Поэтому сварку рекомендуют выполнять на высоких скоростях, без колебания конца электрода, непрерывно в пределах одного электрода.

Поэтому сварку рекомендуют выполнять на высоких скоростях, без колебания конца электрода, непрерывно в пределах одного электрода.

При выполнении многослойных швов перед наложением каждого слоя требуется тщательная зачистка от шлака и окислов. Получаемые сварные соединения обладают удовлетворительными механическими свойствами.

Ручная дуговая сварка угольными электродами производится только для неответственных конструкций из алюминия. Сварку производят постоянным током прямой полярности. Диаметр угольного электрода dэ = 10 … 20 мм. Конец угольного электрода затачивают на конус под углом 60°. Металл толщиной до 2,5 мм сваривают без разделки кромок, а свыше — с разделкой (угол разделки 70 … 90°). Используют присадочный пруток диаметром 2 … 5 мм. Предварительно на присадочный пруток наносят слой флюса многократным окунанием в водный раствор флюса (смеси фторидно-хлоридных солей) или флюс наносят в виде пасты на свариваемые кромки.

Газовая сварка алюминия ведется с использованием ацетилена и реже с использованием пропан-бутановой смеси и метана. Сварка ведется нормальным пламенем при незначительном избытке ацетилена. При выборе горелки исходят из расхода примерно 100 л/ч ацетилена на 1 мм толщины основного металла. Номер наконечника выбирают в зависимости от толщины свариваемых заготовок. Диаметр присадочного прутка 1,5 … 5,5 мм в зависимости от толщины свариваемых заготовок.

Сварка ведется нормальным пламенем при незначительном избытке ацетилена. При выборе горелки исходят из расхода примерно 100 л/ч ацетилена на 1 мм толщины основного металла. Номер наконечника выбирают в зависимости от толщины свариваемых заготовок. Диаметр присадочного прутка 1,5 … 5,5 мм в зависимости от толщины свариваемых заготовок.

Наиболее распространенный флюс АФ-4А наносится на присадочный пруток или свариваемые кромки. При толщине заготовок до 4 мм разделку кромок не выполняют, а свыше 4 мм — рекомендуется выполнять. При толщине листов более 8 мм производят общий или местный подогрев. Сварку выполняют «левым» способом. После сварки швы промывают для удаления флюсов теплой или подкисленной (2 %-ный раствор хромовой кислоты) водой.

Электронно-лучевая сварка (ЭЛС) является эффективным способом соединения заготовок из алюминиевых сплавов. По сравнению с другими способами этот способ позволяет производить сварку при высокой плотности теплового потока, минимальных тепловложениях, высоких скоростях и получать минимальное разупрочнение металла в зоне термического влияния, плотные качественные швы, минимальные деформации конструкций.

Разрушение окисной пленки при электронно-лучевой сварке идет за счет воздействия на пленку паров металла и за счет разложения окиси алюминия в вакууме с образованием газообразной субокиси алюминия А1О. Вакуум способствует удалению водорода из шва.

Магний и его сплавы

Сварку магниевых сплавов в основном осуществляют вольфрамовым лантанированным или иттрированным электродом в аргоне (иногда в гелии) на переменном токе. Инертный газ аргон обеспечивает хорошую защиту сварочной ванны от окружающей атмосферы, а переменный ток способствует разрушению окисной пленки в периоды обратной полярности вследствие катодного распыления. Для предотвращения попадания в металл окисной пленки с корня шва сварку ведут с полным проплавлением кромок на подкладках из металлов с малой теплопроводностью (аустенитные стали). С этой позиции менее технологичны нахлесточные, тавровые и угловые соединения. Наилучшие защита зоны сварки и эффект катодного распыления обеспечиваются при малой длине дуги (1 . .. 1,5 мм). Ориентировочные режимы сварки вольфрамовым электродом приведены в табл. 5.

.. 1,5 мм). Ориентировочные режимы сварки вольфрамовым электродом приведены в табл. 5.

Для сварки металлов толщиной более 5 мм может быть использована сварка плавящимся электродом со струйным переносом электродного металла на повышенных токах. Сварку плавящимся электродом осуществляют от источников постоянного тока на обратной полярности. Сварка магниевых сплавов плавящимся электродом осуществляется за один проход при толщинах до 5 мм без разделки кромок, толщинах 10 … 20 мм -с V-образной разделкой с углом раскрытия 50 … 60° и притуплением 2 … 6 мм, при толщинах больше 20 мм — Х-образной разделкой.

Табл. 5 Ориентировочные режимы аргонодуговой сварки вольфрамовым электродом магниевых сплавов

Медь и ее сплавы

Для сварки меди и ее сплавов могут быть применены все основные способы сварки плавлением. Наибольшее применение нашли дуговая сварка в защитных газах, Ручная дуговая сварка покрытыми электродами, механизированная дуговая сварка под флюсом, газовая сварка, электронно-лучевая сварка.

Сварка в защитных газах позволяет получить сварные соединения с наиболее высокими механическими и коррозионными свойствами благодаря минимальному содержанию примесей. В качестве защитных газов используют азот особой чистоты, аргон высшего сорта, гелий высшей категории качества, а также их смеси (например, (70 …. 80) % Аr + (20 … 30) % N2 для экономии аргона и увеличения глубины проплавления). При сварке в среде азота эффективный и термический КПД дуги выше, чем при сварке в среде аргона и гелия, но ниже устойчивость горения дуги.

Табл. 6 Выбор диаметра вольфрамового электрода и присадки

При сварке в защитных газах в качестве неплавящегося электрода используют лантанированные или иттрированные вольфрамовые электроды диаметром до 6 мм. В качестве присадочного материала используют проволоку из меди и ее сплавов, по составу близкую к основному металлу, но с повышенным содержанием раскислителей (МРЗТЦрБ 0,1-0,1-0,1-0,1; БрХНТ; БрКМц 3-1; БрХ 0,7). При сварке в азоте для улучшения качества сварного шва дополнительно применяют флюс на борной основе, который наносят на присадочную проволоку или в канавку подкладки. Выбор диаметров электрода и присадки зависит от толщины свариваемых заготовок (табл. 6).

При сварке в азоте для улучшения качества сварного шва дополнительно применяют флюс на борной основе, который наносят на присадочную проволоку или в канавку подкладки. Выбор диаметров электрода и присадки зависит от толщины свариваемых заготовок (табл. 6).

Сварку вольфрамовым электродом ведут на постоянном токе прямой полярности. При сварке в среде азота или в смеси азота с гелием сварочный ток уменьшают, а напряжение повышают (табл. 7). При толщинах более 4 … 5 мм рекомендуется подогрев до 300 … 600 °С.

Табл. 7 Рекомендуемые режимы сварки меди вольфрамовым электродом (стыковые соединения на медной водоохлаждаемой подкладке или флюсовой подушке)

При сварке плавящимся электродом используют постоянный ток обратной полярности. Широкое распространение для меди при толщинах более 4 мм получила многослойная полуавтоматическая сварка проволокой малого диаметра (1 … 2 мм). Режимы сварки: сварочный ток 150 … 200 А для проволоки диаметром 1 мм и 300 . .. 450 А для проволоки диаметром 2 мм, напряжение дуги 22 … 26 В, скорость сварки зависит от сечения шва. Температура подогрева 200 … 300 °С.

.. 450 А для проволоки диаметром 2 мм, напряжение дуги 22 … 26 В, скорость сварки зависит от сечения шва. Температура подогрева 200 … 300 °С.

Для латуней, бронз и медно-никелевых сплавов предпочтительнее сварка неплавящимся электродом, так как в этом случае меньше испарение цинка, олова и других элементов. Предварительный подогрев для медных сплавов требуется при толщинах более 12 мм.

Ручная дуговая сварка меди и ее сплавов покрытыми электродами выполняется на постоянном токе обратной полярности (табл. 8). Медные листы толщиной до 4 мм сваривают без разделки кромок, до 10 мм с односторонней разделкой при угле скоса 60 … 70° и притуплении 1,5 … 3 мм, более 10 мм — с Х-образной разделкой кромок. Для сварки меди используют электроды с покрытием «Комсомолец-100», АНЦ/ОЗМ-2, АНЦ/ОЗМ-3, ЗТ, АНЦ-3.

Сварку ведут короткой дугой с возвратно-поступательным движением электродов без поперечных колебаний. Удлинение дуги ухудшает формирование шва, увеличивает разбрызгивание, снижает механические свойства сварного соединения. Предварительный подогрев делают при толщине 5 … 8 мм до 200 … 300 °С, а при толщине 24 мм — до 800 °С. Теплопроводность и электропроводность металла шва резко снижаются при сохранении высоких механических свойств. Для сварки латуней, бронз и медно-никелевых сплавов применяют электроды ММЗ-2, Бр1/ЛИВТ, ЦБ-1, МН-4 и др.

Предварительный подогрев делают при толщине 5 … 8 мм до 200 … 300 °С, а при толщине 24 мм — до 800 °С. Теплопроводность и электропроводность металла шва резко снижаются при сохранении высоких механических свойств. Для сварки латуней, бронз и медно-никелевых сплавов применяют электроды ММЗ-2, Бр1/ЛИВТ, ЦБ-1, МН-4 и др.

Табл. 8 Ориентировочные режимы ручной однопроходной сварки меди покрытыми электродами

Рис. 2 Схема механизированной сварки меди угольным электродом под флюсом

Механизированную дуговую сварку под флюсом осуществляют угольным (графитовым) электродом (рис. 2) и плавящимся электродом. Сварка угольным электродом выполняется на постоянном токе прямой полярности с использованием стандартных флюсов АН-348А, ОСЦ-45, АН-20. При сварке угольным электродом кромки 1 собирают на графитовой подкладке 2, поверх стыка накладывают полоску латуни 3, которая служит присадочным металлом. Дуга горит между угольным электродом 4, заточенным в виде плоской лопаточки, и изделием под слоем флюса 5. Способ пригоден для сварки толщин до 10 мм. Диаметр электрода до 18 мм, сила тока до 1000 А, напряжение дуги 18 … 21 В, скорость сварки 6 … 25 м/ч.

Способ пригоден для сварки толщин до 10 мм. Диаметр электрода до 18 мм, сила тока до 1000 А, напряжение дуги 18 … 21 В, скорость сварки 6 … 25 м/ч.

Механизированная сварка плавящимся электродом под плавлеными флюсами (АН-200, АН-348А, ОСЦ-45, АН-M1) выполняется на постоянном токе обратной полярности, а под керамическим флюсом ЖМ-1 и на переменном токе. Основным преимуществом этого способа сварки является возможность получения высоких механических свойств сварного соединения без предварительного подогрева. При сварке меди используют сварочную проволоку диаметром 1,4 … 5 мм из меди МБ, M1, бронзы БрКМц 3-1, БрОЦ 4-3 и т.д. За один проход можно сваривать без разделки кромок толщины до 15 … 20 мм, а при использовании сдвоенного (расщепленного) электрода — до 30 мм. При толщинах кромок более 15 мм рекомендуют делать V-образную разделку с углом раскрытия 90°, притуплением 2 … 5 мм, без зазора. Флюс и графитовые подкладки перед сваркой должны быть прокалены. Для возбуждения дуги при сварке под флюсом проволоку закорачивают на изделие через медную обезжиренную стружку или пружину из медной проволоки диаметром 0,5 . .. 0,8 мм. Начало и конец шва должны быть выведены на технологические планки. Режимы сварки приведены в табл. 9.

.. 0,8 мм. Начало и конец шва должны быть выведены на технологические планки. Режимы сварки приведены в табл. 9.

При сварке латуней применяют флюсы АН-20, ФЦ-10, МАТИ-53 и бронзовые БрКМцЗ-1, БрОЦ4-3 и латунные ЛК80-3 проволоки. Сварка ведется на низких значениях сварочного тока и напряжения для снижения интенсивности испарения цинка. Бронзы под флюсом свариваются хорошо.

Табл. 9 Ориентировочные режимы автоматической сварки меди под флюсом (стыковое соединение, диаметр электродной проволоки 5 мм)

Газовая сварка меди используется в ремонтных работах. Рекомендуют использовать ацетиленокислородную сварку, обеспечивающую наибольшую температуру ядра пламени. Для сварки меди и бронз используют нормальное пламя, а для сварки латуней — окислительное (с целью уменьшения выгорания цинка). Сварочные флюсы для газовой сварки меди содержат соединения бора (борная кислота, бура, борный ангидрид), которые с закисью меди образуют легкоплавкую эвтектику и выводят ее в шлак. Флюсы наносят на обезжиренные сварочные кромки по 10 … 12 мм на сторону и на присадочный металл. При сварке алюминиевых бронз надо вводить фториды и хлориды, растворяющие Аl2О3. При сварке меди используют присадочную проволоку из меди марок M1 и М2, а при сварке медных сплавов — сварочную проволоку такого же химического состава. При сварке латуней рекомендуют использовать проволоку из кремнистой латуни ЛК80-3. После сварки осуществляют проковку при подогреве до 300 … 400 °С с последующим отжигом для получения мелкозернистой структуры и высоких пластических свойств.

Флюсы наносят на обезжиренные сварочные кромки по 10 … 12 мм на сторону и на присадочный металл. При сварке алюминиевых бронз надо вводить фториды и хлориды, растворяющие Аl2О3. При сварке меди используют присадочную проволоку из меди марок M1 и М2, а при сварке медных сплавов — сварочную проволоку такого же химического состава. При сварке латуней рекомендуют использовать проволоку из кремнистой латуни ЛК80-3. После сварки осуществляют проковку при подогреве до 300 … 400 °С с последующим отжигом для получения мелкозернистой структуры и высоких пластических свойств.

При электрошлаковой сварке меди применяют легкоплавкие флюсы системы NaF-LiF-CaF2 (AHM-10). Режим электрошлаковой сварки: сварочный ток Iсв = 1800 … 1000 А, напряжение U = 40 … 50 В, скорость подачи пластинчатого электрода 12 … 15 м/ч. Механические свойства шва мало отличаются от свойств основного металла.

Электронно-лучевая сварка меди эффективна при изготовлении электровакуумных приборов. Она обеспечивает сохранение высокой чистоты меди от примесей и получение мелкозернистой структуры.

Она обеспечивает сохранение высокой чистоты меди от примесей и получение мелкозернистой структуры.

При соединении элементов из меди и ее сплавов больших толщин хорошие результаты дает плазменная сварка. Возможно производить сварку элементов толщиной до 60 мм за один проход. Применяют плазмотроны прямого действия. Для обеспечения хорошей защиты от атмосферного воздуха плазменную сварку иногда выполняют по слою флюса, а для создания мелкозернистой структуры используют порошковую проволоку. Для сварки малых толщин до 0,5 мм эффективно используют микроплазменную сварку.

Никель и его сплавы

Основным способом сварки никеля и его сплавов является дуговая сварка в среде защитных газов. Используются также способы сварки плавлением: ручная дуговая покрытыми электродами, автоматическая дуговая под слоем флюса, угольным электродом, газовая, электрошлаковая, электронно-лучевая, лазерная.

Сварка в среде защитных газов никеля и его сплавов обеспечивает высокое качество сварных соединений, отвечающих эксплуатационным требованиям. Дуговую сварку вольфрамовым электродом выполняют на прямой полярности с применением аргона первого сорта и без присадочного или с присадочным (чаще всего проволока НМц 2,5) металлом. Сварку рекомендуют проводить на медной подкладке или с защитой корня шва аргоном, с соплами горелок, как при сварке титана. Сварку никеля осуществляют при минимально возможной длине дуги, повышенных силе тока и скорости сварки.

Дуговую сварку вольфрамовым электродом выполняют на прямой полярности с применением аргона первого сорта и без присадочного или с присадочным (чаще всего проволока НМц 2,5) металлом. Сварку рекомендуют проводить на медной подкладке или с защитой корня шва аргоном, с соплами горелок, как при сварке титана. Сварку никеля осуществляют при минимально возможной длине дуги, повышенных силе тока и скорости сварки.

При ручной сварке применяют «левый» способ. Наклон горелки к оси шва должен быть 45 … 60° вылет вольфрамового электрода 12 … 15 мм. Присадочный металл подают под углом 20 … 30° к оси шва. При многопроходной сварке последующие швы необходимо накладывать после полного охлаждения, зачистки и обезжиривания предыдущих слоев. Швы, обращенные к агрессивной среде, выполняются в последнюю очередь. Начинать и заканчивать сварные швы необходимо на технологических планках. Для предотвращения образования трещин в кратере заканчивают сварку с уменьшением сварочного тока. Режимы сварки никеля приведены в табл. 10.

Режимы сварки никеля приведены в табл. 10.

Табл. 10 Ориентировочные режимы ручной аргонодуговой сварки вольфрамовым электродом в среде аргона стыковых соединений никеля

Ручную дуговую сварку покрытыми электродами для листов толщиной более 1,5 мм осуществляют на постоянном токе обратной полярности. Для сварки никеля используют электроды «Прогресс-50» со стержнем из проволоки НШ и ОЗЛ-22 со стержнем НМцАТК 1-1,5-2,5-0,15. Толщины до 4 мм сваривают без разделки, а больше 4 мм с разделкой кромок (табл. 11). Рекомендуется по возможности вести сварку за 1 проход, а длинные швы выполнять отдельными участками.

Для предупреждения перегрева электрода и получения меньших остаточных напряжений при сварке используют ток, пониженный по сравнению с током при сварке сталей и пониженную скорость сварки (табл. 12).

Сварку рекомендуют вести в нижнем положении короткой дугой для уменьшения угара стабилизирующих и раскисляющих элементов, содержащихся в электродной проволоке. Продольные колебания конца электрода способствуют газоудалению и получению более плотных швов.

Продольные колебания конца электрода способствуют газоудалению и получению более плотных швов.

Обучение профессии «Сварщик аргоном». Цена 30 000 ₽.

Обучение профессии «Сварщик дуговой сварки неплавящимся электродом в защитном газе»

Дуговая сварка неплавящемся электродом в защитном газе или аргонная (TIG-сварка) требует опыта и подготовки, но имеет очень высокое качества шва. С её помощью можно сваривать самые тонкие металлы от 0,5 мм: все виды стали, медь и алюминий, а также их сплавы, титан, никель, магний, бронзу, чугун и другие.

Как проходит теория и практика сварщиковЛекции читаются опытным преподавателем в наших учебный классах, обычно два раза в неделю. Практика назначается строго по индивидуальному расписанию, удобному для вас, на нашем сварочном посту по адресу: г. Подольск, ул. Бронницкая, 7. Общий срок подготовки составляет месяц; примерно 10-12 смен на сварочном посту.

На каких сварочных аппаратах происходит практика сварщиков в «ЦОПО»

В УЦ — самые современные сварочные аппараты, на которых опытный наставник покажет вам все нюансы сварки.

· FOXWELD SAGGIO MIG 200-s MIG/MAG, MMA.Сваривает полуавтоматом (MIG/MAG), ручной дуговой и TIG- сваркой.

· «Сварог» TECH TIG 200 P AC/DC. Сваривает для аргоном, TIG и ручной дуговой сваркой.

Стоимость

30 000 ₽

Начало

26.09.2022

9:00-12:00

Будни (пн.-пт.)

Описание

Учебный план

Аннотация

Фотогалерея

Подготовка сварщиков дуговой сварки неплавящимся электродом в защитном газе

Средства защиты на практических занятиях

Учебный центр покупает средства защиты для сварщиков, и вносить дополнительную плату за них не нужно. Это спилковые краги, кожаные и хлопчатобумажные перчатки, маски Сварог «Хамелеон» SV-III, брезентовые костюмы и фартуки. Для обучения сварщиков используются трубы, уголки, квадраты, железо.

Для обучения сварщиков используются трубы, уголки, квадраты, железо.

Кто может обучиться на сварку-аргон

· Те, кто достиг 18-ти лет.

· У кого есть медицинская справка с отметкой об отсутствии противопоказаний.

· Лица, имеющие основное общее образование.

Выдаваемые документы для сварщиков

По окончании курса аргонодуговой сварки выпускник получает свидетельство о профессии и удостоверение о допуске к работам. Внутренняя аттестация сварщика также организуется в нашем учебном центре.

Получив документы, у выпускников появится возможность трудоустроиться на вакансии сварщика. Разные компании могут принять на работу и без опыта, но тех, кто прошел практику и, конечно, с официальными документами о профессиональной подготовке. Мы помогаем в трудоустройстве наших выпускников по направлению Сварщик.

Записывайтесь УЦ «ЦОПО» на курсы сварщика «Аргонодуговая сварка неплавящемся электродом в защитном газе или TIG-сварка», а если вам нужна сварка лично для себя, то вам больше подойдет курс «Сварщик ручной дуговой сварки плавящимся покрытым электродом».

В нашем учебном центре при сварке аргоном мы используем вольфрамовый электрод с высокой температурой плавления и чистый аргон в баллоне. Газ защищает область сварки от окисления кислородом на открытом воздухе.

Если расстояние между деталями, которое мы варим небольшое, то шов формируется за счет расплавления кромок детали. Если между деталями есть зазор, то в сварочную зону подается специальный сварочный материал — пруток из того же металла, что и детали.

Преимущества аргонодуговой сварки или TIG-сварки (Tungsten Inert Gas)

1. Возможность сваривать любые виды металлов малых толщин и ювелирное качество шва.

2. Аппараты аргонодуговой сварки работают в широких диапазонах тока и можно регулировать их параметры. Функция улучшенного поджига обеспечивает быстрый старт и простоту процесса.

3. Единственный вид сварки, позволяющий работать с тонкостенным материалом, обеспечивает высокоточную сварку неферромагнитных металлов. Аппараты TIG-сварки могут сваривать как на постоянном токе такие металлы, как сталь, нержавейка, медь титан и на переменном токе — алюминий и его сплавы.

Аппараты TIG-сварки могут сваривать как на постоянном токе такие металлы, как сталь, нержавейка, медь титан и на переменном токе — алюминий и его сплавы.

Аргонная сварка имеет и ограничения. Это невысокая по сравнению с другими методами скорость сварки, ручная подача сварочного прутка, необходимость работать в закрытых помещениях, чтобы исключить перерасход газа, обязательна тщательная подготовка деталей.

| Индекс |

Элементы учебного процесса, в т.ч. учебные дисциплины, профессиональные модули, междисциплинарные курсы, практика |

Всего |

Всего (часов) |

|||

| в том числе | ||||||

| теоретические занятия | практические занятия | Из них самостоятельная работа | ||||

| аудиторно | дистанционно | |||||

1.

|

Теоретическое обучение |

40 | 40 | (40) | - | 19 |

| 2. |

Практическое обучение |

128 | - | - | 128 | 52 |

| 3. | Итоговая аттестация | 8 | 8 | (8) | 8 | - |

| Всего: | 176 | 48 | (48) | 136 | 71 | |

2. 2. КАЛЕНДАРНЫЙ УЧЕБНЫЙ ГРАФИК

2. КАЛЕНДАРНЫЙ УЧЕБНЫЙ ГРАФИК

|

Период обучения (недели) |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

Курс обучения |

Т |

Т |

Т |

Т |

Т/зач |

П |

П |

П |

П |

П |

П |

П |

П |

П |

П |

П |

П |

П |

П |

П |

П |

ИА |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Условные обозначения:

Т – теоретическое обучение,

П- производственное обучение,

Зач. -зачет

-зачет

ИА – итоговая аттестация

| Дни проведе-ния занятий |

№ Занятий |

Содержание занятий |

Всего час. |

|

1 день |

Тема 1 | Пожарная безопасность, электробезопасность, охрана труда на предприятии. Действующее законодательство по охране окружающей среды. | 4 |

| Тема 2 | Основные типы, конструктивные элементы, размеры сварных соединений и обозначение их на чертежах | 4 | |

|

2 день |

Тема 3 |

Правила подготовки кромок изделий под сварку. Основные группы и марки свариваемых материалов. Сварочные (наплавочные) материалы. |

4 |

| Тема 4 | Устройство сварочного и вспомогательного оборудования, назначение и условия работы контрольно-измерительных приборов, правила их эксплуатации и область применения | 4 | |

|

3 день |

Тема 5 | Причины возникновения и меры предупреждения внутренних напряжений и деформаций в свариваемых (наплавляемых) изделиях. | 4 |

| Тема 6 |

Основные группы и марки материалов, свариваемых РАД Сварочные (наплавочные) материалы для РАД |

4 | |

|

4 день |

Тема 7 |

Способы устранения дефектов сварных швов.

|

8 |

| 5 день | Тема 8 | Оказание первой помощи пострадавшим. | 6 |

| ПА | Зачёт по теоретическому обучению. | 2 | |

| 6 день | ПО.00 | Практика (производственное обучение). | |