особенности, выбор присадки, подготовка и технология процесса

Медь как металл представляет собой мягкий, достаточно податливый материал. Для него характерен сравнительно простой процесс обработки путем переплавления из руды в металл, который в дальнейшем можно обрабатывать. Это свойство обусловило широкое распространение изделий из меди, однако, существенным образом затрудняет возможности сварки в связи с физико-химическими особенностями свойств.

Содержание

- 1 Особенности сварки меди аргонодуговым способом

- 2 Режимы сварки меди в аргоне

- 3 Выбор присадочных материалов

- 4 Технология сварки меди аргонодуговым способом

Особенности сварки меди аргонодуговым способом

Сама медь, так же, как и сплавы на ее основе, являются достаточно высокотеплопроводными материалами, которые, ко всему прочему, обладают также большой электропроводностью, а также высокой коррозионной стойкостью как при воздействии внешних факторов, так и относительно внутрикристаллической коррозии.

Точка плавления меди в ее чистом виде составляет 1083 °С, а в случае добавления различных легирующих химических соединений данный показатель может смещаться в одну или другую сторону.

Особенностью сварки медных изделий и деталей является высокая теплопроводность данного металла, что делает обязательным предварительный подогрев деталей перед началом сварки. Разогрев должен осуществляться до температуры от 350 до 600 °С. Подогрев осуществляется, как правило, с помощью газовой горелки.

Сварка осуществляется чаще всего с помощью аргонодугового способа путем использования неплавящегося электрода с постоянным током. В качестве присадочного материала используется пруток из чистой меди либо из ее сплавов. Это позволяет добиться максимального качества шва, а также его аккуратного внешнего вида.

В случае если материалы подобраны неправильно, медь в сварочной ванне начинает кипеть, что вызывает образование большого количества пор в полученном шве, а само соединение становится хрупким и может разрушиться в процессе эксплуатации.

Режимы сварки меди в аргоне

Как и для других видов свариваемых материалов, режимы сварки следует подбирать исходя из качества деталей. Примерные варианты режимов опираются на толщину свариваемого металла, диаметр электродов, проволоки и выливаются в определенные показатели силы тока, измеряемой в амперах.

| Режимы сварки меди в среде аргона | |||

| Толщина свариваемых деталей, мм | Диаметр электрода, мм | Диаметр присадочной проволоки, мм | Сила тока, А |

| Стыковые соединения, выполняемые на весу | |||

| 1,0 – 1,5 | 2 – 3 | 1,6 – 2,0 | 60 – 150 |

| 2,0 – 3,0 | 2 – 4 | 2,0 – 3,0 | 80 – 220 |

| 4,0 – 5,0 | 4 – 5 | 2,0 – 4,0 | 130 – 220 |

| 6,0 – 7,0 | 4 – 5 | 2,0 – 4,0 | 130 – 220 |

| 8,0 – 10,0 | 5 | 2,0 – 4,0 | 180 – 260 |

| Стыковые соединения, выполняемые на подкладке, и угловые соединения | |||

| 1,0 – 1,5 | 2 – 3 | 1,6 – 2,0 | 70 – 160 |

| 2,0 – 3,0 | 2 – 4 | 2,0 – 3,0 | 120 – 220 |

| 4,0 – 5,0 | 4 – 5 | 2,0 – 4,0 | 190 – 260 |

| 6,0 – 7,0 | 5 | 2,0 – 4,0 | 230 – 290 |

| 8,0 – 10,0 | 5 | 2,0 – 4,0 | 280 – 330 |

Расход аргона – 8-15 дм3/мин. | |||

Каждый режим тем не менее должен подбираться в соответствии с конкретными условиями сварки и проверяться на деталях, аналогичных по материалу изготовления тем деталям, на которых будет производиться основной процесс сварки.

Выбор присадочных материалов

Присадочные материалы, использующиеся для сварки медных деталей, должны выбираться на основании данных о физико-химических свойствах меди или ее сплавов, из которых изготовлены детали или изделия.

При осуществлении сварки следует обратить внимание на марку самой меди или сплава – она должна быть раскисленной или бескислородной, так как, в противном случае, во время сварочного процесса металл будет кипеть в сварочной ванне, в результате чего сварочный шов получится пористым и непрочным.

В качестве прутка или проволоки следует использовать такие материалы, которые позволят избежать кипения материала в шве: необходимо подобрать проволоку или пруток с содержанием в сплаве химических элементов, позволяющих вытеснить кислород из зоны сварочной ванны.

Неплавящийся электрод выбирается только вольфрамовый, на конце которого должна быть заточка конической формы с небольшим притуплением. Такая форма позволит обеспечить стабильное горение дуги при осуществлении самого процесса сварки, что даст возможность сохранить температурный уровень сварочной зоны и не допустит быстрого остывания деталей до момента завершения шва.

Примерная стоимость вольфрамовых электродов на Яндекс.маркетЕсли говорить о защитном газе, который используется при сварке, то выбор такового зависит от условий сварки, в том числе от пространственного положения соединения. Аргон тяжелее воздуха, в частности, кислорода, и он оседает к земле под действием природных сил притяжения.

Примерная стоимость баллонов с аргоном разных объемов на Яндекс.маркетЕсли необходимо выполнить потолочные стыки, то потребуется замена аргона гелием, который легче воздуха, но также может выполнять защитные функции при выполнении сварочных работ.

Технология сварки меди аргонодуговым способом

С технологической точки зрения, сварка меди аргонодуговым способом, как и другой вид сварки, делится на три этапа:

- подготовительный. На этом этапе необходимо очистить свариваемые поверхности от окислов, загрязнений, обезжирить. После выполнения данных работ следует проверить их на чистоту и состояние и если потребуется, выполнить зачистку вручную или с помощью электроинструмента, после чего повторить процесс очищения от окислов и обезжиривания;

- собственно этап сварки;

- завершающий этап, на котором происходит проверка качества выполненного сварного соединения после зачистки от застывших капель расплавленного металла, а также визуальный контроль качества шва на предмет видимых пор.

На этапе собственно сварки следует выполнить следующие действия:

- если речь идет о ремонте какого-либо медного изделия, необходимо сделать прорезь вдоль возникшей трещины таким образом, чтобы края такой прорези выходили за пределы трещины.

Это даст возможность избежать появления новых трещин за пределами отремонтированного участка;

Это даст возможность избежать появления новых трещин за пределами отремонтированного участка; - дуга зажигается только в разделе кромок, что позволит избежать прижогов металла, из которого изготовлено все изделие, и сократит зачищаемые участки;

- присадочную проволоку или пруток необходимо вести перед горелкой таким образом, чтобы они равномерно подавались в сварочную ванну;

- движения сварочной горелки должны быть максимально плавными и поддерживать постоянное расстояние от вольфрамового электрода до сварочной ванны;

- в зависимости от толщины деталей, подлежащих сварке, горелка может двигаться вдоль создаваемого шва различными способами: по прямой, если толщина деталей небольшая, либо зигзагообразно, если детали толстые. Если совершаются поперечные движения, это чревато увеличением глубины проплавления кромок и изменениями в формировании сварочного шва;

- если происходит сварка тонкостенных деталей, то, чтобы избежать прожогов металла, необходимо швы выполнять короткими, а между ними делать перерывы по времени для остывания металла;

- если детали собраны без зазора, возможно осуществлять сварку без использования проволоки или прутка.

Однако в этом случае следует не перегревать металл, чтобы избежать проседания сварочной ванны вовнутрь;

Однако в этом случае следует не перегревать металл, чтобы избежать проседания сварочной ванны вовнутрь; - в момент окончания сварки необходимо отводить горелку плавно, удлиняя сварочную дугу, что позволит сократить кратер шва;

- если на аппарате имеется функция заваривания кратера шва, то возможно упрощение процесса окончания сварочных работ;

- после завершения сварки необходимо на какое-то время (до тридцати секунд) сохранить подачу защитного газа. Это позволит сохранить остывающий шов в облаке газовой защиты и избежать попадания продуктов окружающего воздуха в расплавленный металл, что сохранит качество шва.

Технология электродуговой и газовой сварки меди – Дом и Сад

Сварка меди и ее сплавов — сложный, но вместе с тем интересный опыт, после которого вы сможете работать с любыми металлами. Дело в том, что медь обладает несколькими свойствами, существенно усложняющими ее сварку. По этой причине существует множество методов соединения деталей из этого металла: точечная сварка меди, сварка меди угольным электродом, газовая сварка меди, дуговая сварка меди, контактная сварка меди и т.д. Также возможна комбинированная сварка, например, сварка меди с нержавейкой, меди с железом и сварка меди со сталью.

Дело в том, что медь обладает несколькими свойствами, существенно усложняющими ее сварку. По этой причине существует множество методов соединения деталей из этого металла: точечная сварка меди, сварка меди угольным электродом, газовая сварка меди, дуговая сварка меди, контактная сварка меди и т.д. Также возможна комбинированная сварка, например, сварка меди с нержавейкой, меди с железом и сварка меди со сталью.

Что касается оборудования, тот вам доступна и сварка меди инвертором, и сварка меди полуавтоматом, и сварка с применением иных термических или механических сварочных приспособлений. В этой статье в нашем фокусе именно сварка меди аргоном с применением полуавтомата, как самый распространенный способ соединения медных, медно-никелевых или иных других сплавов. Мы подробно расскажем, в чем заключается сложность при сварке и поведаем технологию соединения деталей из меди.

Особенности сварки меди

Как мы писали выше, существуют некоторые особенности сварки меди и ее сплавов, из-за которых процесс соединения металлов существенно усложняется. Давайте перечислим основные нюансы, на которые нужно обратить внимание.

Давайте перечислим основные нюансы, на которые нужно обратить внимание.

Во-первых, у меди очень высокая теплопроводность, а это значит, что в работе вам необходимо использовать дугу, способную выдавать большую тепловую мощность, и симметрично выводящую тепло из сварочной зоны. Также из-за этой особенности не получится использовать любые виды швов. Мы рекомендуем применять для сварки медных деталей стыковые соединения.

Во-вторых, медь при плавлении начинает быстро стекать, из-за этого крайне сложно сделать потолочные и вертикальные швы, поскольку металл при малейшем перегреве стремительно стекает вниз. Чтобы избежать этой проблемы сварочная ванна должна быть минимального размера, и расплавленный металл должен быстро охлаждаться.

В-третьих, при сварке меди с использованием стыковых швов и в нижнем положении нужно обязательно использовать графитовые, асбестовые подкладки или флюсовые подушки. Это необходимо, чтобы избежать прожогов металла.

В-четвертых, находясь в расплавленном состоянии медь активно поглощает кислород и водород. Это приводит к образованию горячих трещин и в шве образовываются пор. Все это ухудшает качество шва, страдает надежность и эстетическая составляющая. Чтобы этого избежать необходима тщательная защита сварочной зоны. С этой проблемой справляется газ.

Это приводит к образованию горячих трещин и в шве образовываются пор. Все это ухудшает качество шва, страдает надежность и эстетическая составляющая. Чтобы этого избежать необходима тщательная защита сварочной зоны. С этой проблемой справляется газ.

В-пятых, медь крайне склонна к окислению, при этом окисная пленка очень тугоплавкая и от нее трудно избавиться. Эта проблема решается применением присадочной проволоки, содержащей в своем составе фосфор, марганец и кремний.

И, наконец, последнее, что вам нужно знать. Медь отличается от других металлов большим коэффициентом линейного расширения. Это значит, что металла легко деформируется, и особенно подвержен образованию горячих трещин. Эту проблему можно решить относительно просто: деталь нужно предварительно прогреть в печи или с помощью горелки до температуры 300 градусов по Цельсию.

Несмотря на все сложности, сварка меди в домашних условиях возможна. Но для начала металл нужно как следует подготовить, об этом мы расскажем далее.

[my_custom_ad_shortcode1]

Подготовительные мероприятия

Для сварки или для пайки меди нужно соблюсти еще и правила подготовки металла перед сваркой, чтобы результат вас не разочаровал. В зависимости от рода детали (труба, лист, заготовка и т.д.) ее предварительно разрезают на отдельные части, если это необходимо. Медь можно разрезать с помощью шлифмашинки, трубореза или станка. Также возможна плазменно-дуговая резка. Не используйте болгарку или иные подобные инструменты.

Далее нужно разделать кроки у детали. Делается это механическим методом. Также нужно очистить металл и проволоку от окисной пленки и грязи, деталь должна в буквальном смысле блестеть. Обезжирьте металл. Обработайте кромки вручную с помощью мелкозернистой наждачки. Также для этих целей можно использовать щетку с жесткими металлическими щетинами.

Не используйте слишком жесткую щетку или наждачку с крупным зерном, иначе повредите металл. Также рекомендует выполнить травление присадочной проволоки и детали. Травление выполняется в специальном растворе, который можно приготовить самостоятельно.

Травление выполняется в специальном растворе, который можно приготовить самостоятельно.

В качестве основного компонента может выступать азотная, серная или соляная кислота. Кислота смешивается с водой и в раствор помещаются заготовки с проволокой. После травления все нужно промыть в воде и просушить горячим воздухом.

Если деталь имеет толщину более 1 сантиметра, то ее нужно предварительно прогреть в печи или с помощью газовой горелки. Далее детали нужно состыковать друг с другом. Между деталями должен оставаться небольшой зазор, его размер не должен меняться при повторной стыковке.

Чтобы точно состыковать детали можно использовать прихватки. Сами прихватки тоже должны быть очищены, чтобы не образовались трещины.

Иногда в процессе сварки используются дополнительные приспособления. Например, графитовые или медные подкладки, а также съемные экраны. Подкладки незаменимы при сварке нижних швов (или увеличивают теплоотвод), а съемные экраны понадобятся при сварке меди на улице (они защитят сварочную зону от ветра).

[my_custom_ad_shortcode2]

Настройка режима сварки

Для пайки медных труб и для сварки нужно правильно установить режим. Первое, что вам нужно запомнить — сварка меди осуществляется на постоянном токе и с прямой полярностью. А вот значение сварочного тока меняется. Чтобы узнать, какое значение сварочного тока будет оптимальным, умножьте толщину металла (в миллиметрах) на 100. Вы получите лишь ориентировочное значение тока, более точная настройка станет вам доступна с опытом.

Сварка меди полуавтоматом осуществляется в среде защитного газа. Можно использовать аргон, азот, гелий или смеси из этих газов. Если варите с применением аргона или гелия, то дуга должна быть короткой, до 3 миллиметров.

Если варите с азотом, то дуга должна быть 10-12 миллиметров. Существуют отдельные нормы расхода газа. Так, при сварке меди полуавтоматом вы должны расходовать не более 10 литров аргона в минуту, не более 20 литров гелия в минуту и не более 20 литров азота в минуту.

Скорость сварки никак не регламентируется и подбирается индивидуально, исходя из навыков сварщика и типа шва. Если деталь имеет толщину не более 6 миллиметров, то ее можно без проблем варить аргоном без предварительного нагрева. Если деталь толще, то рекомендуем заменить аргон на азот или гелий. Также для сварки меди большей толщины деталь нужно прогреть (температуры от 200 до 300 градусов будет достаточно).

[my_custom_ad_shortcode3]

Технология сварки

Сварка меди полуавтоматом должна вестись углом вперед, допускается выпуск электрода не более чем на 7 миллиметров. Электрод может быть графитовым или угольным. Вольфрамовые электроды лучше не использовать при сварке меди, поскольку они слишком быстро расходуются. Дополнительно используется присадочная проволока. Проволока может быть изготовлена из меди, медно-никелевого сплава, бронзы или из специальных сплавов.

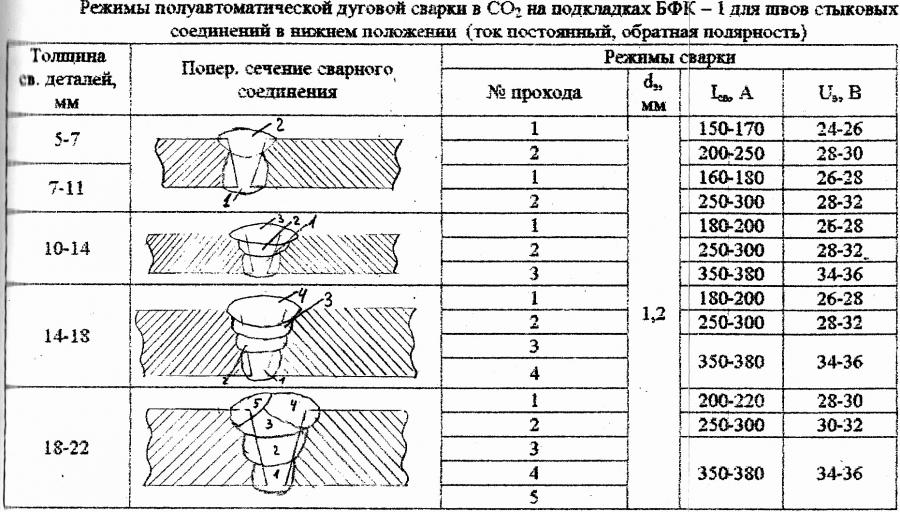

Присадочную проволоку нужно подавать с краю сварочной зоны. Это необходимо для того, чтобы расплавленный металл не попадал на электрод. Что касается режима сварки, то тут подойдут наши рекомендации, которые мы писали выше. Ниже таблица с ориентировочными режимами сварки меди в аргоне.

Что касается режима сварки, то тут подойдут наши рекомендации, которые мы писали выше. Ниже таблица с ориентировочными режимами сварки меди в аргоне.

Как видите, технология сварки меди и ее сплава не так уж сложна. Практикуйтесь как можно больше, прежде чем приступить к ответственной работе.

[my_custom_ad_shortcode4]

Вместо заключения

В рамках одной небольшой статьи сложно рассказать про все способы сварки меди, поэтому мы рассказали вам про самый эффективный и распространенный. Для большего комфорта приобретите сварочный пост для пайки и сварки меди. Это компактные комплекты оборудования, закрепленные на металлическом каркасе для транспортировки.

Сварочные посты продаются в специализированных интернет-магазинах. Делитесь своим опытом в комментариях, он наверняка будет полезен для новичков. Желаем удачи в работе!

Главная>>Сварка цветных металлов>>Сварка меди и её сплавов>>Газовая сварка меди

При газовой сварке меди наибольшее применение получили смеси газов из кислорода и горючих газов. Среди горючих газов наибольшее распространение получил ацетилен СН. Другие горючие газы используются, в основном, при сварке деталей малой толщины.

Среди горючих газов наибольшее распространение получил ацетилен СН. Другие горючие газы используются, в основном, при сварке деталей малой толщины.

Ацетиленокислородная газовая смесь предотвращает окислительные процессы при сварке, т.к. в металле сварного шва не происходит растворение таких газов, как водород, приводящий к образованию холодных трещин, углекислый газ, азот и др.

[my_custom_ad_shortcode5]

Подготовка медных деталей при газовой сварке

Перед началом газовой сварки, медные изделия очищают от масел, грязи и оксидных плёнок. При этом, ширина очищаемого участка должна составлять не менее 30мм от места соединения. Очистку выполняют либо вручную, либо на специальных машинах, оснащённых стальными щётками для чистки.

Последующая очистка свариваемых деталей производится непосредственно, в ходе сварки, химическим путём, при воздействии флюса. При сварке меди чаще всего применяются стыковые соединения. Тавровые и соединения внахлёст распространены меньше, т.

к. в тавровых соединениях образуются подрезы, а в соединениях внахлёст существует большая вероятность непровара.

По возможности, лучше заменять соединения внахлёст на торцовые соединения. Например, при вваривании днища в цилиндрический сосуд, см. рисунок:

На рис. а показано не рекомендуемое соединение, выполняемое внахлёстку, а на рис. б) представлено торцевое соединение, которое выполнить гораздо легче.

Если необходимо выполнить соединение внахлёст, то выполнять сварной шов нужно по толстому листу, со стороны тонкого листа. Если выполнить шов по тонкому листу, это приведёт к его прожигу, см рисунок:

Тавровых соединений при газовой сварке меди необходимо избегать, т.к. качество сварки у них плохое.

[my_custom_ad_shortcode6]

Подготовка сварных кромок при сварке

При сварке медных листов с толщиной 1,5-2мм рекомендуется выполнять отбортовку свариваемых деталей по всей толщине металла.

При сварке листов, толщина которых не превышает 3мм, разделка под сварку не производится. Детали собираются встык, с зазором 1,5-2мм для обеспечения провара. Чтобы ещё улучшить провар, сварку можно выполнять на подкладках с жёлобом.

Детали собираются встык, с зазором 1,5-2мм для обеспечения провара. Чтобы ещё улучшить провар, сварку можно выполнять на подкладках с жёлобом.

Также без разделки кромок можно выполнять сварку деталей, толщиной до 8мм, если сварку производить с двух сторон. В этом случае зазор при сборке составляет 3мм.

При сварке медных листов толщиной 3-10мм, рекомендуется выполнять скос кромок под углом 45° и с притуплением углов кромок радиусом 1,5-2мм. Зазор при сборке деталей составляет 2-3мм.

При сварке листов, толщиной больше 10мм, лучше всего выполнить V-образную разделку сварных кромок с суммарным углом 90° и притуплением углов кромок до 5мм. Сварка деталей большой толщины достаточно сложная и выполняться должна сразу двумя горелками, при вертикальном расположении стыка.

[my_custom_ad_shortcode1]

Присадочная проволока для газовой сварки меди

[my_custom_ad_shortcode2]

Состав присадочной проволоки

При сварке малоответственных изделий, в качестве присадочной проволоки может быть использована медная проволока того же состава, что и свариваемые детали. Но, если необходимо обеспечить высокое качество шва, необходимо применять проволоку, в состав которой входит раскислитель. Поэтому, для сварки медных листов толщиной до 10мм, в присадочную проволоку вводится фосфор, а при толщине более 10мм, дополнительно вводится кремний.

Но, если необходимо обеспечить высокое качество шва, необходимо применять проволоку, в состав которой входит раскислитель. Поэтому, для сварки медных листов толщиной до 10мм, в присадочную проволоку вводится фосфор, а при толщине более 10мм, дополнительно вводится кремний.

Фосфор способствует восстановлению меди из окислов. Восстановление протекает по реакции:

5CuO + 2P = PO + 10CuДругие примеси должны находиться в незначительном количестве и температура плавления присадочной проволоки не должна быть ниже температуры плавления основного металла больше, чем на 100°C.

Не рекомендуется применение присадочной проволоки из оловянистых бронз, т.к. их температура плавления на 150°C ниже, чем у меди. Из-за этого практически невозможно обеспечить хороший провар.

[my_custom_ad_shortcode3]

Выбор диаметра присадочной проволоки

Согласно многочисленным опытам, проведённым на практике, установлено, что при газовой сварке меди не рекомендуется применять присадочную проволоку, диаметром менее 1,5мм и более 8мм. Диаметры проволоки можно выбрать по таблице, в зависимости от толщины свариваемых деталей:

Диаметры проволоки можно выбрать по таблице, в зависимости от толщины свариваемых деталей:

Диаметр проволоки, мм. | Толщина свариваемых медных деталей, мм. |

до 1,5. | |

свыше 15. |

[my_custom_ad_shortcode4]

Мощность газовой горелки при сварке меди

Мощность газовой горелки при сварке цветных металлов и сплавов на основе меди, существенно отличается от мощности при сварке чёрных металлов. Связано это с тем, что теплопроводность у меди значительно выше, чем у стали. Если сварка выполняется без предварительного подогрева, то мощность горелки определяется по формуле:

None W=(125…150)s, л/чПри сварке медных листов большой толщины рекомендуется общий предварительный подогрев до температуры 400-500°C и мощность горелки находится по формуле:

W=(100…150)s, л/чВ этих формулах W – мощность горелки, приведённая к расходу ацетилена в час s – толщина свариваемых листов, мм.

[my_custom_ad_shortcode5]

Технология и техника газовой сварки меди

При газовой сварке медных листов, толщиной до 5мм, их рекомендуют устанавливать под углом наклона 7-10° к горизонту для лучшего заполнения разделки. Сварку ведут по направлению подъёма листов. Угол наклона газовой горелки при всех видах сварки (за исключением вертикальной сварки) выбирают 40-50°. Угол наклона сварочной проволоки 30-40° по отношению к листам.

Сварку больших толщин (более 15мм) рекомендуется выполнять при вертикальном расположении сварного шва. Сваривание металла выполняют с двух сторон, двумя горелками одновременно. Угол наклона горелки равен, в этом случае, 90°.

При сварке медных листов толщиной свыше 20мм, сварку вертикальных швов рекомендуется выполнять участками, длиной 80-150 мм. При этом, процесс сварки прерывают для проковки выполненных швов.

Для уменьшения коробления листов и предотвращения образования горячих трещин при сварке без прихватки, листы рекомендуется раздвигать по углом друг к другу. При этом, получившийся зазор не должен превышать 2% от длины сварного шва, см. рисунок справа.

При этом, получившийся зазор не должен превышать 2% от длины сварного шва, см. рисунок справа.

Если сварка выполняется с прихватками, то сварку начинают выполнять не с начала стыка, а отступив от него на расстояние, примерно 1/3 длины сварного шва. При этом, сварку 2/3 длины ведут ступенчатым швом в одном направлении, а сварка оставшейся 1/3 длины – в другом направлении.

Схема такого способа показана на рисунке слева. Такая техника выполнения швов рекомендуется не только при газовой сварке, но и при других способах сварки медных листов в стык. Газовая сварка меди всегда выполняется за один проход, с одним сварочным слоем.

Многослойные сварные швы не допускаются, т. к. это приводит к образованию дефектов в сварных швах (пор в металле).

[my_custom_ad_shortcode6]

Качество сварки при сваривании меди газовыми горелками

Качество сварки медных изделий с помощью газовых горелок зависит от режимов сварки, состава флюса и присадочной проволоки, и вида сварного соединении.

Газовая сварка меди в химическом приборостроении уступает другим способам сварки из-за их низкой производительности. При тавровом соединении газовая сварка меди не обеспечивает хорошего качества и даже у опытных сварщиков часто получается брак. При перегреве расплавленной ванны образуется сварной шов с большой пористостью, поэтому, не следует доводить расплавленный металл до излишней подвижности.

Проковка сварного шва при газовой сварке меди, увеличивает его качество. Однако, при сварке листов, толщиной менее 4мм, проковка пользы не принесёт, т. к.

сварной шов получается хрупким, с большими внутренними напряжениями. При сварке листов больших толщин проковка тоже не приносит заметной пользы, т. к.

Дополнительные материалы по теме:

Газовая сварка меди требует применения мощного пламени, во многом из-за своей высокой теплопроводности. Свариваемость меди во многом зависит от ее чистоты, наличие в ней висмута (Bi), свинца (Pb), серы (S) и озона (O) существенно ухудшают ее свариваемость. На процесс сварки меди также отрицательно влияют наличие в ней оксида углерода и кислорода. При их взаимодействии с оксидом меди образуется углекислый газ и водяной пар, которые способствуют образованию пор в металле шва. Для того чтобы избежать образование пор, сварку меди нужно выполнять только нормальным пламенем. Чем меньше содержание кислорода O в меди, тем лучше она сваривается.

На процесс сварки меди также отрицательно влияют наличие в ней оксида углерода и кислорода. При их взаимодействии с оксидом меди образуется углекислый газ и водяной пар, которые способствуют образованию пор в металле шва. Для того чтобы избежать образование пор, сварку меди нужно выполнять только нормальным пламенем. Чем меньше содержание кислорода O в меди, тем лучше она сваривается.

При газовой сварке меди применяются угловые и стыковые соединения, в то время как нахлесточные и тавровые соединения не дают должного эффекта. В целях уменьшения теплоотвода газовую сварку меди выполняют на астбестовой подкладке.

Пламя для сварки меди выбирают строго нормальным, так как окислительное пламя вызывает сильное окисление, а при науглероживающем пламени появляются поры и трещины. Пламя должно быть мягким и направлять его следует под большим, чем при сварке стали, углом. Сварка проводится восстановительной зоной, расстояние от конца ядра до свариваемого металла 3-6 мм. В процессе сварки нагретый металл должен быть все время защищен пламенем. Сварку выполняют как левым, так и правым способом, однако наиболее предпочтителен при сварке меди правый способ. Сварка меди ведется с максимальной скоростью без перерывов.

В процессе сварки нагретый металл должен быть все время защищен пламенем. Сварку выполняют как левым, так и правым способом, однако наиболее предпочтителен при сварке меди правый способ. Сварка меди ведется с максимальной скоростью без перерывов.

При газовой сварке меди рекомендуется свариваемые изделия устанавливать под углом 10° к горизонтальной плоскости. Сварка меди ведется на подъем. Угол наклона мундштука горелки к свариваемому изделию составляет 40-50°, а присадочной проволоки – 30-40°. При выполнении вертикальных швов угол наклона мундштука горелки составляет 30° и сварку ведут снизу вверх. При сварке меди не рекомендуется скреплять детали прихватками. Длинные швы сваривают в свободном состоянии обратноступенчатым способом. Газовую сварку меди выполняют только за один проход.

На процесс газовой сварки меди оказывает большое влияние состав присадочной проволоки. Для сварки в качестве присадка применяют прутки и проволоку согласно ГОСТ 16130-72 следующих марок: Ml, MCp1, МНЖ5-1, МНЖКТ5-1-0,2-0,2.

| Составляющие компоненты | Номер флюса |

| Бура прокаленная | |

| Борная кислота | |

| Поваренная соль | |

| Кислый фосфорно-кислый натрий | |

| Кварцевый песок | |

| Древесный уголь |

№ 5 и 6, содержащие соли фосфорной кислоты, необходимо применять при сварке проволокой, не содержащей раскислителей фосфора и кремния.

Для улучшения механических свойств наплавленного металла и повышения плотности и пластичности шва после сварки металл шва рекомендуется проковывать. Детали толщиной до 4 мм проковывают в холодном состоянии, а при большей толщине – при нагреве до температуры 550- 600°С. Дополнительное улучшение шва после проковки дает термическая обработка – нагрев до 550-600°С и охлаждение в воде. Свариваемые изделия нагревают сварочной горелкой или в печи. После отжига металл шва становится вязким.

Источники:

- svarkaed.ru

- taina-svarki.ru

- weldering.com

Сварка MIG и TIG — полное сравнение

Изображение предоставлено Данилом Евским/Shutterstock.com Сварка MIG (металл в инертном газе) и TIG (вольфрам в инертном газе) — это методы соединения металлов, в которых используется защитный газ для защиты формирующихся и затвердевающих соединений от атмосферы. Эти два процесса в этом отличаются от сварки электродом, где горящий флюс, окружающий электрод, создает защитное облако над зоной сварки. Все три метода вместе известны как дуговая сварка и используют тепло, выделяемое электрической дугой, для плавления металла. Сварка стержнем более формально называется дуговой сваркой в защитном металле или SMAW, в то время как MIG известна как дуговая сварка металлическим газом или GMAW, а TIG известна как дуговая сварка вольфрамовым электродом или GTAW. Эти три метода развиваются в направлении все большего и большего контроля и все большей точности с соответствующим увеличением стоимости оборудования.

В этой статье кратко описываются различия между двумя методами сварки в среде инертного газа, MIG и TIG.

Сварка МИГ

Существует некоторая историческая дискуссия о том, означает ли буква «М» в MIG металл, как обычно принято, или механизированный, что на самом деле и есть. В этом механизированном процессе электрод автоматически подается в сварочную ванну, когда сварщик нажимает на курок. Сварщику нужно только перемещать горелку MIG вдоль стыка, и аппарат MIG подает сварочную проволоку, подавая на нее атмосферу инертного газа. Отпустите курок, и процесс остановится. Нет дыма от горящего флюса, нет шлака, покрывающего соединение после его затвердевания, и сварщику не нужно вручную подавать электрод в ванну по мере его израсходования — три характеристики, связанные со сваркой электродом.

Нет дыма от горящего флюса, нет шлака, покрывающего соединение после его затвердевания, и сварщику не нужно вручную подавать электрод в ванну по мере его израсходования — три характеристики, связанные со сваркой электродом.

Конечно, здесь требуется сложная настройка. Сварочная проволока продается в катушках и изготавливается не только разных диаметров, но и из разных материалов, как и электроды для сварки в стержнях. Ролики, подающие сварочную проволоку от катушки к горелке, должны иметь размер в соответствии с диаметром проволоки, как и наконечник горелки, из которого выходит проволока. Более мягкие металлы, такие как алюминий, плохо подаются от станка к пистолету, поэтому требуется отдельное приспособление, которое размещает устройство подачи катушки ближе к самому пистолету. Сварщику необходимо выбрать соответствующую силу тока (как при сварке электродом), а также скорость подачи в зависимости от размера сварного шва и толщины материала. Большая часть этой информации систематизирована, чтобы обеспечить отправную точку.

Выбор защитного газа и расхода также важны. Для разных металлов используются разные газовые смеси. Скорость потока регулируется в зависимости от скорости перемещения, среди прочих факторов, и некоторое количество газа должно продолжать поступать на соединение после прекращения сварки, чтобы обеспечить покрытие по мере затвердевания металла. Основным преимуществом сварки MIG по сравнению со сваркой электродами является эффективность использования материала. Теоретически сварочный аппарат MIG может вести непрерывную сварку до тех пор, пока не закончится катушка; сварщик электродов должен брать новый электрод через каждые несколько дюймов и очищать шлак при перезапуске. Эти маленькие заглушки, которые сварщик должен выбрасывать каждый раз на дюйм или два, могут привести к значительным потерям материала в ходе многих сварных швов.

Некоторые утверждают, что MIG-сварка — это самый простой из трех процессов для изучения: если вы умеете герметизировать, вы можете MIG, говорят они. Хотя это может быть правдой с точки зрения одного меньшего фактора, с которым приходится иметь дело, а именно с ручной подачей присадочного металла в соединение, существует довольно много техники и знаний, необходимых для выполнения качественной сварки MIG, такой же красивой, как и сам сварной шов. может быть. На самом деле существует четыре типа процессов MIG: перенос с коротким замыканием, перенос распылением, импульсный перенос распылением и шаровидный перенос.

Хотя это может быть правдой с точки зрения одного меньшего фактора, с которым приходится иметь дело, а именно с ручной подачей присадочного металла в соединение, существует довольно много техники и знаний, необходимых для выполнения качественной сварки MIG, такой же красивой, как и сам сварной шов. может быть. На самом деле существует четыре типа процессов MIG: перенос с коротким замыканием, перенос распылением, импульсный перенос распылением и шаровидный перенос.

используется для сварки стали, нержавеющей стали и алюминия. Для нержавеющей стали обычно требуется смесь 90%/7,5%/2,5% гелия/аргона/диоксида углерода, в то время как для сварки алюминия используется чистый аргон или смеси аргона/гелия.

Сварка ВИГ

Высокая температура плавления вольфрама позволяет ему производить дугу, достаточно горячую, чтобы плавить сталь, не сжигая себя. Отдельный присадочный стержень используется для добавления материала в сварной шов. Таким образом, сварка TIG выполняется двумя руками и не механизирована, хотя также можно использовать механизм подачи проволоки. Ножной переключатель доступен, чтобы еще больше усложнить ситуацию.

Ножной переключатель доступен, чтобы еще больше усложнить ситуацию.

Это ножной переключатель, который дает сварщику полный контроль над тем, что происходит в сварочной ванне или ванне. Количество тепла, идущего в металл, можно изменять, просто нажимая или выпуская «газ», контролируя силу тока дуги. Этот контроль позволяет соединять очень тонкие металлы — например, банку пива — без прожога. Аналогичным образом, при ручном манипулировании присадочной проволокой сварщик имеет очень много переменных, находящихся под непосредственным контролем. Как и в случае MIG, защитный газ выходит через сопло горелки TIG. Сама горелка требует некоторого охлаждения.

Легко понять, почему TIG является самым сложным из трех процессов для изучения. Вольфрамовые электроды необходимо правильно заземлять и обслуживать. Для получения поразительно красивых сварных швов можно использовать специальные приемы, такие как «прохождение чашки». Как и в случае со сваркой MIG, эстетика поверхностна. Сварка ВИГ используется для получения чрезвычайно чистых сварных швов, что может быть уместно для трубопроводной системы, в которой используются высокоочищенные химические вещества.

может использоваться для сварки стали, нержавеющей стали, алюминия, никелевых сплавов, магния, меди, латуни и бронзы. Используются газовые смеси, подобные тем, которые используются для сварки MIG.

Резюме

В этой статье представлено краткое описание сварки MIG и TIG. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Источники

- https://www.aws.org

- https://fzemanufacturing.com/resources/mig-welding-guide/

- https://www.rswire.com/types-of-welding/

Другие товары для сварки:

- Лучшие сварочные аппараты для начинающих

- Сварка трением с перемешиванием: параметры сварки

- Термическая сварка с перемешиванием

- Сварка против пайки

- Стать сварщиком — руководство

- Основы сварки трением с перемешиванием

- О сварочных услугах

- Об услугах по электронно-лучевой (ЭЛ) сварке

- О лазерной сварке

- Ведущие сварочные компании и компании США

Еще от Изготовление и изготовление на заказ

Предотвращение перепутывания со смесями защитного газа

Рис. 2: Установка центрального газоснабжения за пределами места проведения работ может облегчить ответственность сварщика за подачу газа.

2: Установка центрального газоснабжения за пределами места проведения работ может облегчить ответственность сварщика за подачу газа.

По мере того, как промышленность по производству тяжелых металлов перемещается из США в оффшорные зоны, мастерские получают более широкий выбор материалов для изготовления и сварки. Поскольку для каждого материала может потребоваться различная смесь защитного газа для дуговой сварки металлическим газом (GMAW), крайне важно, чтобы вы были осведомлены об этих газах и наиболее эффективных методах доставки.

Защитные газы для GMAW обычно поставляются в виде двух- или трехгазовых смесей, состоящих из аргона, двуокиси углерода (CO2) и гелия. В некоторых случаях водород или азот добавляют в смесь с одним или двумя основными газами. Чтобы понять, какая газовая смесь лучше всего подходит для вашего применения, вам необходимо понять каждый газ и его влияние на сварку.

Аргон

Аргон используется для цветных металлов (алюминий, никель, медь и сплавы магния) и химически активных металлов (цирконий и титан). Аргон обеспечивает превосходную стабильность дуговой сварки, проплавление и профиль валика этих основных металлов, поэтому его обычно смешивают с другими газами, такими как кислород, гелий, CO2 или водород, для сварки металлов на основе черных металлов.

Аргон обеспечивает превосходную стабильность дуговой сварки, проплавление и профиль валика этих основных металлов, поэтому его обычно смешивают с другими газами, такими как кислород, гелий, CO2 или водород, для сварки металлов на основе черных металлов.

Низкий потенциал ионизации аргона помогает создать превосходный путь тока. Кроме того, газ создает суженный столб дуги с высокой плотностью тока, в результате чего энергия дуги концентрируется на небольшой площади поверхности.

CO2

Активный газ, CO2 диссоциирует на монооксид углерода и свободный кислород под действием тепла дуги. Затем кислород соединяется с элементами, перемещающимися по дуге, с образованием оксидов из сварочной ванны в виде шлака и окалины, образуя большое количество дыма и дыма.

Активный газ, обладающий окислительным эффектом, CO2 часто используется в чистом виде для сварки углеродистой стали, поскольку он легко доступен и обеспечивает хорошие, стабильные сварные швы по низкой цене. Однако, поскольку он не поддерживает процессы переноса распылением, его использование ограничено режимами короткого замыкания и шаровидного типа. Фактически, одна из основных

Недостатками является резкий шаровидный перенос с характерным разбрызгиванием.

Однако, поскольку он не поддерживает процессы переноса распылением, его использование ограничено режимами короткого замыкания и шаровидного типа. Фактически, одна из основных

Недостатками является резкий шаровидный перенос с характерным разбрызгиванием.

CO2 имеет низкую стоимость за единицу, но это не всегда означает самую низкую стоимость за фут наплавленного шва. Более низкая эффективность наплавки из-за потери разбрызгивания может повлиять на конечную стоимость сварки. В общем процессе сварки стоимость защитного газа очень низка, обычно от 3 до 5 процентов, в то время как трудозатраты могут превышать 75 процентов стоимости.

Гелий

Гелий — химически инертный газ, используемый для сварочных работ, требующих высоких тепловложений. Это может улучшить глубину проплавления и скорость перемещения, но не даст такой стабильной дуги, как аргон.

Гелий имеет более высокую теплопроводность, чем аргон, и образует более широкий столб дуги, способствуя большей текучести сварочной ванны и лучшему смачиванию. Это преимущество при сварке алюминиевых, магниевых и медных сплавов.

Это преимущество при сварке алюминиевых, магниевых и медных сплавов.

Газовые смеси

Было обнаружено, что различные смеси стандартных газов улучшают процесс GMAW. Диаграмма на рисунке 1 показывает, какие газовые смеси лучше всего подходят для различных целей. Приложения.

Рисунок 3: Газосмесители, установленные в месте использования, могут обеспечивать разные смеси для разных операторов.

Аргон/кислород. Добавление небольшого количества кислорода, обычно от 1 до 5 процентов, в аргон значительно стабилизирует сварочную дугу, увеличивает скорость капель присадочного металла, снижает ток перехода распыления и влияет на форму валика. Сварочная ванна более жидкая и дольше остается расплавленной, позволяя металлу вытекать к краям шва.

Добавление 1% кислорода к аргону дает смесь, используемую в основном для переноса распылением на нержавеющую сталь. Этого количества кислорода обычно достаточно для стабилизации дуги и улучшения скорости образования капель и внешнего вида валика.

При добавлении к аргону 2% кислорода образуется смесь, пригодная для дуговой сварки струйным распылением углеродистых, низколегированных и нержавеющих сталей. Он обеспечивает большее смачивающее действие, чем 1-процентная кислородная смесь. Механические свойства и коррозионная стойкость сварных швов, выполненных с добавками кислорода 1 и 2 %, близки. Однако внешний вид шариков будет темнее и больше окислено для 2-процентных смесей с нержавеющими сталями.

5-процентный кислород, смешанный с аргоном, образует смесь, которая обеспечивает более текучую, но контролируемую сварочную ванну. Это наиболее часто используемая смесь аргона и кислорода для сварки углеродистой стали. Дополнительный кислород также позволяет более высокие скорости движения.

Аргон/CO2. Смеси аргон/CO2 используются в основном для углеродистых и низколегированных сталей и имеют ограниченное применение для нержавеющих сталей. Добавление CO2 в аргон при высоких уровнях тока увеличивает разбрызгивание при сварке.

В GMAW необходимо достичь несколько более высокого уровня тока при использовании аргона/CO2 для установления и поддержания стабильного переноса распыления. При содержании CO2 более 20 % распыленный перенос становится нестабильным, возникают периодические короткие замыкания и шаровидный перенос.

Добавление 5 процентов CO2 к аргону дает смесь, пригодную для переноса импульсным распылением и переноса методом короткого замыкания на материалах различной толщины. Возникающие дуговые силы придают этой смеси большую устойчивость к прокатной окалине и более контролируемую ванну, чем смесь аргона и кислорода.

При добавлении десяти процентов CO2 к аргону образуется смесь, аналогичная 5-процентной смеси, но с повышенным тепловложением, что обеспечивает более широкую и жидкую сварочную ванну как при коротком замыкании, так и при струйном переносе.

При добавлении 15 процентов CO2 к аргону получается смесь, используемая для различных применений углеродистой и низколегированной стали. В режиме переноса с коротким циклом эту смесь можно использовать для достижения максимальной производительности на тонколистовых металлах за счет минимизации чрезмерной склонности к проплавлению смесей с более высоким содержанием CO2 при одновременном увеличении скорости наплавки и перемещения.

скорости.

В режиме переноса с коротким циклом эту смесь можно использовать для достижения максимальной производительности на тонколистовых металлах за счет минимизации чрезмерной склонности к проплавлению смесей с более высоким содержанием CO2 при одновременном увеличении скорости наплавки и перемещения.

скорости.

Добавление 20 процентов CO2 к аргону дает смесь, которую можно использовать для сварки углеродистой стали коротким замыканием или струйной сваркой, но она может давать больше брызг, чем 15-процентная смесь.

Смесь 25 процентов CO2 и аргона обычно используется для GMAW с переносом короткого замыкания на низкоуглеродистую сталь. Одна из наиболее часто используемых смесей аргона/CO2, она была разработана для обеспечения оптимальной частоты капель при переносе с помощью короткого замыкания с использованием 0,035- и 0,045-дюймового диаметра. проволока. Эта смесь хорошо работает в сильноточных приложениях на тяжелом основании.

металл. Он обеспечивает хорошую стабильность дуги, контроль сварочной ванны и внешний вид наплавленного валика, но не поддерживает перенос металла в режиме распыления.

При добавлении 40% CO2 к аргону получается смесь, рекомендованная для некоторых порошковых проволок для повышения стабильности дуги и уменьшения разбрызгивания. Эта смесь часто улучшает проплавление при сварке по сравнению с 25-процентной смесью.

Добавление 50 процентов CO2 к аргону дает смесь, которую часто можно использовать для сварки труб короткой дугой, особенно когда на свариваемых поверхностях присутствуют другие загрязняющие вещества.

Аргон/гелий. Гелий часто смешивают с аргоном, чтобы получить преимущества обоих газов. В то время как аргон обеспечивает хорошую стабильность дуги и очищающее действие, добавление гелия способствует смачиванию с широкой шириной проплавления.

Смеси аргона и гелия используются в основном для цветных металлов, таких как алюминий и медь, для увеличения тепловложения. Как правило, чем толще основной металл, тем выше процентное содержание гелия. Небольшие проценты гелия, всего 20 процентов, будут влиять на дугу. По мере увеличения процентного содержания гелия напряжение дуги, разбрызгивание и отношение ширины шва к глубине увеличиваются, в то время как пористость уменьшается.

сведен к минимуму в алюминии. При смешивании с гелием содержание аргона должно составлять не менее 20 процентов, чтобы обеспечить и поддерживать стабильный перенос распыления.

По мере увеличения процентного содержания гелия напряжение дуги, разбрызгивание и отношение ширины шва к глубине увеличиваются, в то время как пористость уменьшается.

сведен к минимуму в алюминии. При смешивании с гелием содержание аргона должно составлять не менее 20 процентов, чтобы обеспечить и поддерживать стабильный перенос распыления.

Добавление 25 процентов гелия к аргону дает смесь, которая используется для сварки цветных металлов, когда требуется увеличение тепловложения и внешний вид сварного шва имеет первостепенное значение.

Когда к аргону добавляется 50 процентов гелия, смесь пригодна для высокоскоростной механизированной сварки цветных металлов толщиной не более 0,75 дюйма.

75-процентное добавление гелия к аргону дает смесь для механизированной сварки алюминия толщиной более 1 дюйма в плоском положении.

Трехгазовые смеси. Доступны смеси трех газов , но обычно они используются для специальных применений. Аргон является основным газом, используемым в сочетании с другими.

Затраты на поставку газа

Стоимость производства всегда является решающим фактором при выборе наиболее эффективного сварочного процесса; также необходимо учитывать расходы, связанные со смесями защитных газов. Стоимость основных газов и газовых смесей для сварки может сильно различаться. CO2 самый дешевый, а гелий самый дорогой; аргон стоит между ними.

Однако выбор защитного газа не должен основываться исключительно на стоимости кубического фута. Защитный газ — это не просто одноцелевой товар в уравнении сварки; это важнейший элемент в группе основных технологий, из которых состоит процесс сварки.

Защитный газ, как бы он ни был важен для процесса, обычно является одним из менее дорогих элементов. Снижение стоимости рабочей силы, например, окажет гораздо большее влияние на общие расходы, чем выбор более дешевого газа или газовой смеси.

Интересно, что подход к газоснабжению может помочь снизить трудозатраты. Например, установка центрального газоснабжения за пределами рабочего места (см. рис. 2 ) может облегчить ответственность сварщика за подачу газа, что сделает его более эффективным в процессе сварки.

рис. 2 ) может облегчить ответственность сварщика за подачу газа, что сделает его более эффективным в процессе сварки.

Другим фактором, который следует учитывать, является использование газосмесительных устройств для подачи газов по мере необходимости. Смешанные газы, поставляемые в отдельных баллонах, имеют более высокую цену, что приводит к более высоким общим затратам на процесс. Газосмесители могут быть установлены в точке подачи, что является хорошим выбором, когда многие операторы используют одну и ту же газовую смесь в течение длительного периода времени, или в точке использования (см. Рисунок 3 ), что лучше, если разные операторы будут использовать разные смеси. Если объем газов велик, криогенные сосуды могут быть более рентабельными, чем баллоны со сжатым газом. В криогенных сосудах можно подавать все газы, кроме гелия и водорода.

Использование системы смешивания газов в сочетании с централизованным газоснабжением определяется объемом используемых газов.

Это даст возможность избежать появления новых трещин за пределами отремонтированного участка;

Это даст возможность избежать появления новых трещин за пределами отремонтированного участка; Однако в этом случае следует не перегревать металл, чтобы избежать проседания сварочной ванны вовнутрь;

Однако в этом случае следует не перегревать металл, чтобы избежать проседания сварочной ванны вовнутрь;