Сварка меди и ее сплавов: технология, электроды, особенности

Медные материалы применяются в условиях с повышенными требованиями пластичности, стойкости к воздействию коррозии. Сварка меди производится при использовании различными сферами производства, декоративных деталей ввиду повышенных эстетических свойств. Теплопроводность материала в два раза выше алюминиевых сплавов, существует множество способов стыкования медных изделий. Современные технологии позволяют избежать при работе горячих трещин, пористых образований и других несоответствий стандартам.

Сварка меди

Сварка меди и ее сплавов технология

Сплавы меди в отличие от чистого вида металла имеют пониженную теплопроводность, следствием чего не требуется повышенная температура. Существует несколько разновидностей сплавов, наилучшим вариантом является бескислородная медь. Технология сварки меди подразумевает использование предварительно подготовленных изделий. Перед сваркой изготавливаются детали соответствующего размера, у составляющей длиной до 18 мм подготавливаются кромки фасок.

При действиях с большими объемами, скорость обработки достигается с использованием фаскоснимателя, который способен обрабатывать деталь в нужной форме. Кроме того, места соединений тщательно очищаются от грязи и окислений, во избежание образования дефектов. Сварка меди происходит защищенной от кислорода среде, для этого используются проволока из сплавов алюминия с добавлением фосфора. Очищенная от примесей часть требует предварительного нагрева, иначе слой флюса растечется по швам неравномерно.

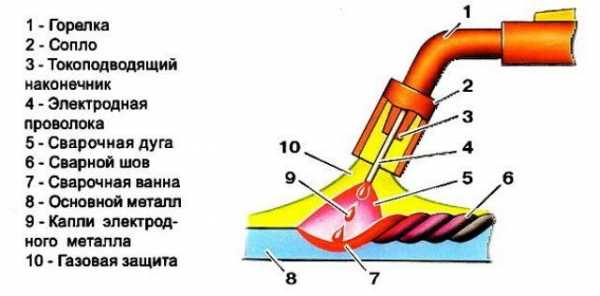

Дуговая сварка

Качественное производство выполняется с применением электродов, длина дуги составляет не более 5 мм. Соединение импульсно – дуговым методом позволяет производить различные швы, использовать тонкий металл. В сложных ситуациях, во избежание излома и образования трещин, подкладывается упор, который способствует надежному креплению деталей.

Чем варить медь способы

Получение гарантированного соединения происходит путем использования различных методов стыковки узлов. Для стыковки применяется:

- газовый аппарат;

- инвертор;

- полуавтоматы;

- инструмент для ручной дуговой сварки.

Соединение выполняется плавящимися и неплавящимися проволочными электродами, в автоматическом или ручном режиме с применением флюса. При действиях с материалами крупного диаметра используется электрошлаковый метод.

Газовая сварка меди

Инверторный способ соединения подразумевает наличие качественного приспособления плавки металла. На строительных торговых рядах представлен широкий ассортимент, позволяющий подобрать инструмент к соответствующему участку. Среди прочих, стоит отметить графитовые электроды, позволяющие производить поделки при разных температурных режимах.

Инвертором

Угол наклона выбирается в пределах 20 градусов, процесс производится прерывисто. Инверторное устройство производит постоянный ток, поэтому сварка происходит небольшими участками длинной до 4 см. В перерывах обрабатываемая зона остывает естественным путем. Дуговая сварка требует применения покрытого защитной оболочкой электрода, в случае отклонения от данного параметра, шов будет окисляться, появятся поры.

Стержни используются формой проволоки, медного сплава с добавлением марганца или кремния. Защитное покрытие играет роль стабилизации дуги, защиты от окислений и образования шлаков. Режим сварки производится постоянным напряжением обратной полярности. Скорость производительности составляет до 15 м/час, зависит от силы тока и диаметра проволоки.

Медные изделия большой толщины подвергаются сварке несколькими подходами. Слои необходимо остудить и зачистить, перед наплавкой следующего шва. Небольшие и средние материалы целесообразно соединить за один подход, таким случаем увеличивается скорость создания, качество соединения. Во избежание рисков появления трещин, применяется обратно ступенчатая технология нанесения швов. Треть длинны обрабатывается после того, как выполнено наплавление с другой стороны.

Сварка инвертором

Процесс исполняется нижним положением, углом вперед, противоположным расположением от стороны сварки. При работе применяется механическим воздействием, с помощью молотка либо кувалды. Для надежной установки на месте, используются подкладки из стали. Сварка меди инвертором обеспечивает надежное соединение, применяемые материалы в виде проволоки повышают требования к прочности, однако негативно воздействуют на пластичность.

Полуавтоматом

Промышленными предприятиями, при больших объемах, применяются автоматические либо полуавтоматические сварочные аппараты. Процесс может производиться роботизированной техникой, либо вручную на шланговых полуавтоматических станциях. Малая толщина спаиваемых участков потребует использования неплавящегося приспособления и специального флюса.

Перед сваркой меди полуавтоматом производится зачистка кромок. Фаскосниматель применяется при больших деталях, форма обработки соответствует V образной, угол раскрытия 60 градусов. Технологический зазор необходим при стыковке тонких механизмов, крупные обрабатываются без зазоров. В первом случае, следует применить подкладку, иначе через шов будет вытекать расплавленный металл.

Сварка меди полуавтоматом

Крупные части невозможно качественно соединить без предварительного подогрева, температура всей полости не должна быть ниже 250 °. Небольшими кусками допускается местный нагрев, что значительно экономит затрачиваемое время. При работе полуавтоматическими установками применяется тонкая проволока сварочного назначения. Прочность крепления зависит от выбранного флюса и сварочной проволоки, а также составляющей основы материала.

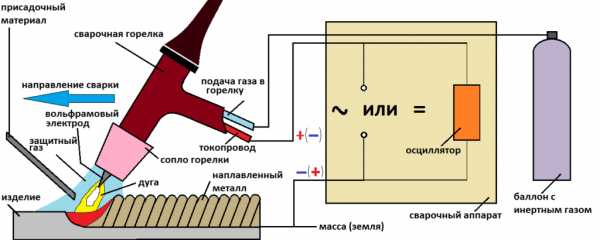

Аргоном

Профессионалами, долгое время проработавшими с медными изделиями, аргонный метод определен как один из качественных. Аккуратный шов может быть исполнен на декоративных элементах. Постоянным током сварка выполняется вольфрамовым инструментом, при переменном напряжении обрабатываются сплавы алюминиевой бронзы. Сварка меди аргоном производится при соответствии с некоторыми параметрами:

- Толстые материалы возможно соединить без применения присадочной проволоки.

- Горелка водится колебаниями, т.е. зигзагами, тем самым обеспечивается надёжная спайка металла. В случаях применения присадки, она должна располагаться над пламенем горелки.

- Во избежание прожогов, тонкие элементы свариваются короткими швами. Горелка по окончании шва должна постепенно отводиться.

Сварка аргоном

За исключением аргона, может найти применение азот, гелий и другие газы на их составе. Аргон наиболее часто применяется при стыковании меди, с применением различных присадочных проволок. В домашних условиях ролью прутков могут выступать обычные провода, обезжиренные и зачищенные от оболочки.

Газовая сварка

Технология газовой сварки подразумевает использование бор содержащих флюсов. Получение прочного шва достигается при затратах большого объема газа, до 200 л/час. Процесс производится ускоренным темпом во избежание появления трещин и других неблагоприятных условий.

Присадочная проволока при воздействии газовой горелки должна иметь температуру плавления ниже материала, при спаивании широких зон допускается применять несколько горелок. Применяемая присадочная проволока должна состоять из идентичного свариваемого материала.

Угольным электродом

Процесс ручной работы инструментами угольного типа используется в низко ответственных конструкциях. Угольный электрод используется для обработки частей толщиной до 15 мм, если предстоит производство деталей крупного размера, используются графитовые присадки. Процесс происходит постоянным напряжением длинной дугой, при прямой полярности.

Угольные электроды для сварки

Присадка располагается на небольшом расстоянии от ванны, без погружения в нее. Угол действия электродом для сварки меди составляет 30 °, за создание защитной ванный отвечает боровой флюс с 95% содержанием вещества. В случае превышения толщины металла, более чем на 5 мм, стыковка происходит разделением кромок.

Инвертором угольным электродом

Электроды угольного типа плавятся при трехкратно превышающей обычные изделия температуре. Моментальный нагрев и небольшой расход инструмента позволяют значительно сэкономить, используя инвертор. Работа происходит на пониженных токах, поэтому требуется соответствующий опыт.

Обрабатываются большинством случаев тонкие участки, шов получается качественным, ровным и устойчивым к процессам окисления. Мобильность инверторного аппарата позволяет эксплуатировать его в различных условиях, соединять электрическую проводку.

Сварка нихрома с медью

Нихромовые детали обычно стыкуются с помощью графитовых электродов. Горение дуги происходит устойчивым порядком, длина варьируется в зависимости от параметров напряжения тока, достигает до 55 мм.

Плавление электрода исключено, наконечник способен нагреваться до необходимой к плавлению меди температуре. Структура такова, что происходит термоэлектронная реакция, позволяющая производить действия нагретым приспособлением при мощности от 10А. Достоинством можно отметить удобство эксплуатации, в следствие отсутствия прилипания, а также экономичность.

Сварка угольным электродом в домашних условиях

Самостоятельно изготовить аппарат достаточно затруднительно. Производить сварку меди в домашних условиях позволит недорогой инвертор, предлагаемый на строительном рынке. Модельный ряд предлагает отличительные характеристики мощности и выходного напряжения разновидности, данное условие позволяет выбрать устройство по карману.

При сварке небольших медных частей достаточно инвертора малой мощности. Подключение производится от домашней сети, современные устройства не воздействуют на бытовую проводку повышенными нагрузками.

Наиболее доступны по цене графитовые приспособления, позволяющие в домашних условиях соединить проводку, отремонтировать испорченный радиатор автомобиля.

Сварочный аппарат для меди

Основные агрегаты определены как полуавтоматические, автоматические, аргонные, инверторные агрегаты. Каждый из аппаратов выполняет работы различным способом производства, оснащен отличительными характеристиками.

- Соединение медных пластин может осуществляться аргонной средой органами вольфрамового типа. Инверторы современного типа питаются от бытовой сети, оснащены автономной системой охлаждения, имеют малый вес.

- С проволокой применяется полуавтоматические установки. Существуют различные узлы, в том числе и отечественные, не уступающие импортным аналогам по производительности.

- Медные провода также соединяются инвертором, основной особенностью является экономичность, низкое потребление электроэнергии. Защита от залипания, горячий старт позволят действовать начинающему мастеру без предварительного обучения.

Самодельный сварочный аппарат для сварки угольными электродами

При домашнем использовании наилучшим выбором является агрегат мощностью до 3,5 кВт. Выдаваемой мощности достаточно для соединения меди толщиной 5 мм. Низко ресурсные механизмы не навредят бытовой электросети, предотвратят выход из строя приборов.

Трудности при сварке

Необходимо следовать рекомендациям мастеров, т.к. металл отличается по характеристикам от других составляющих. Основные трудности и моменты, возникающие в процессе:

- Жидко текучесть осложняет соединение швов вертикальным положением. Нижним положением сваривание производится с применением прокладки, вертикальные произведения доступны в кратковременном режиме.

- Высокая степень теплопроводности материала, потребует использования способов отвода тепла из зоны стыковки.

- Линейное расширение при нагреве влияет на повышенную склонность к деформации, образование трещин.

Также следует помнить про способность поглощать кислород и водород, при воздействии высоких температур. Склонность к окислению требует применения специальных гелей, состоящих из кремния, фосфора либо марганца.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Сварка меди и ее сплавов: способы, технологии и оборудование

Медь и ее сплавы находит применение в самых разных отраслях народного хозяйства. Данный металл востребован благодаря своим физико-химическим свойствам, которые также затрудняют и процессы обработки его структуры. В частности, сварка меди требует создания особых условий, хотя в основе процесса лежат довольно распространенные технологии термического воздействия.

Специфика сварки заготовок из меди

В отличие от многих других металлов и сплавов, медные изделия характеризуются высокой теплопроводностью, которая обуславливает необходимость увеличения тепловой мощности сварочной дуги. Вместе с этим требуется обеспечение симметричного теплоотвода из рабочей зоны, что минимизирует риски образования дефектов. Еще один недостаток меди – жидкотекучесть. Это свойство становится препятствием при формировании потолочных и вертикальных швов. При больших сварочных ваннах подобные операции и вовсе не возможны. Даже малые объемы работы требуют организации специальных условий с применением ограничительных подкладок на основе графита и асбеста.

Склонность металла к окислению также требует, чтобы в некоторых режимах с образованием тугоплавких окислов задействовались специальные присадки наподобие кремниевых, марганцевых и фосфорных гелей. К особенностям сварки меди относят и поглощение газов – например, водорода и кислорода. Если не подобрать оптимальный режим термического воздействия, то шов получится некачественным. В его структуре останутся крупные поры и трещины из-за активного взаимодействия с газом.

Взаимодействие меди с примесями

Учитывать характер взаимодействия меди с разными примесями и химическими элементами в целом необходимо по той причине, что в процессе сварки этого металла часто используются электроды и проволока из разных материалов. К примеру, алюминий может растворяться в медном расплаве, повышая его антикоррозийные качества и снижая окисляемость. Бериллий – повышает механическую стойкость, но снижает электропроводность. Впрочем, конкретные эффекты будут также зависеть от характера защитной среды и температурного режима. Так, сварка меди при 1050 °C будет способствовать вхождению железного компонента в структуру заготовки с коэффициентом порядка 3,5%. Но в режиме порядка 650 °C этот показатель сократится до 0,15%. При этом железо как таковое резко снижает коррозионную стойкость, электро- и теплопроводность меди, но зато повышает ее прочность. Из металлов, которые не оказывают влияния на такие заготовки, можно выделить свинец и серебро.

Основные способы сварки меди

В разных конфигурациях допускаются все распространенные методы сварки, в том числе ручные и автоматические. Выбор того или иного способа определяется требованиями к соединению и характеристиками заготовки. Среди наиболее производительных процессов можно отметить электрошлаковую и электродуговую сварку под флюсом. Если планируется получить высококачественный шов при единичной операции, то целесообразно обращаться к газовой технологии. Данный подход к сварке меди и ее сплавов при малых температурных градиентах создает благоприятные условия для раскисления и легирования заготовки. В итоге шов получается положительно модифицированным и прочным. Для чистой меди могут применяться техники дуговой сварки с вольфрамовыми электродами и защитными газовыми средами. Но, чаще всего работают именно с производными меди.

Какое оборудование применяется?

Предварительно медные изделия могут подвергаться обработке на токарных, шлифовальных и фрезерных станках с целью формирования мерных заготовок для сварки. В промышленности также используется техника плазменно-дуговой резки, которая позволяет выполнять раскрой почти с идеальными кромками. Непосредственно сварка меди осуществляется аргонно-дуговыми установками, полуавтоматами, а также инверторными аппаратами. Сила тока оборудования может варьироваться от 120 до 240 А в зависимости от размеров заготовки. Толщина электродов обычно составляет 2,5-4 мм – опять же, зависит от сложности и объемов работы.

Сварка меди аргоном

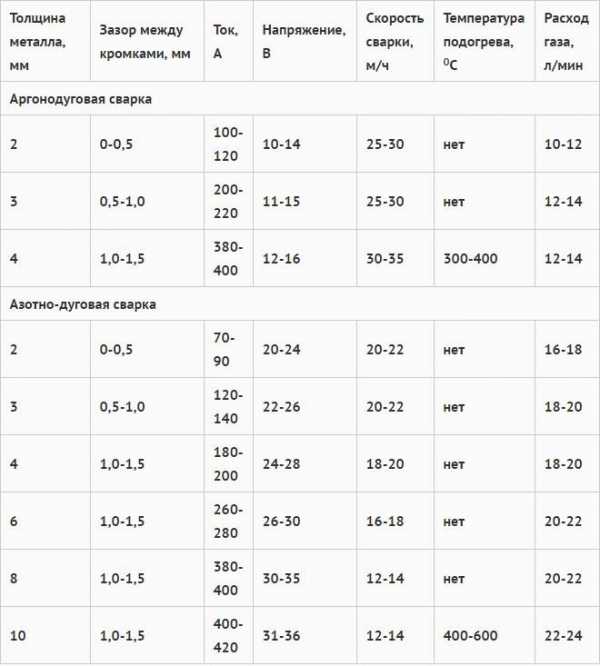

Один из самых популярных методов. В частности, применяется упомянутая техника аргонно-дуговой сварки, предусматривающая использование вольфрамовых электродов. В процессе нагрева медь взаимодействует с кислородом, формируя на поверхности заготовки диоксидный покров. На этом этапе заготовка становится податливой и требует подключения неплавящегося электрода. Например, прутки марки ММЗ-2 обеспечивают оптимальное качество шва при сварке меди аргоном с защитными средами. Если не стоит задача сильного провара заготовки, то можно применить облегченный вариант сварки в азотной среде. Это неплохой метод термического воздействия при невысоких показателях напряжения, но еще большего эффекта с точки зрения качества шва можно добиться при использовании комбинированных газов. Опытные сварщики, например, часто применяют смеси, на 75% состоящие из аргона.

Сварка с применением газа

В данном случае применяется ацетиленокислородная среда, благодаря которой значительно возрастает температура пламени. В рабочем процессе используют газовую горелку. Данный аппарат хорош своей производительностью, но его ограниченные возможности регулировки не позволяют тонко корректировать параметры сварочной ванны.

Нередко применяется и способ разделенного термического воздействия с подключением двух горелок. Одна служит для прогрева рабочей зоны, а вторая – непосредственно для газовой сварки целевой заготовки. Такой подход рекомендуется использовать в отношении толстых 10-миллиметровых листов. Если же второй горелки нет, то можно выполнить двухсторонний прогрев по линии будущего шва. Эффект получается не столь качественным, но основная задача реализуется.

Допускает газовая техника сварки и введение флюса для получения чистой структуры соединения. В частности, используются газообразные флюсы наподобие азеотропных растворов борнометилового эфира с метилом. Активные пары таких смесей направляются в горелку, модифицируя характеристики сварочной ванны. Пламя в этот момент обретает зеленоватый оттенок.

Особенности сварки угольным электродом

Способ дуговой сварки, который оптимально подходит для медных сплавов. Его главной отличительной чертой можно назвать эргономичность и универсальность – по крайней мере, во всем, что касается механики выполнения физических действий оператором. К примеру, сварщик может осуществлять манипуляции прямо на воздухе, задействуя минимальный набор вспомогательных средств защиты. Связано это с тем, что угольные электроды в процессе нагрева отдают достаточный объем тепловой энергии, на которой и выполняется сварка меди низкой мощности. Процесс получается малопроизводительным, но соединение обретает все необходимые механические качества.

Ручная дуговая сварка

Технология этого метода сварки предусматривает использование покрытых электродов. Это означает, что соединение получит достойные прочностные характеристики, однако состав структуры изделия в итоге будет отличаться от первичной заготовки. Конкретные параметры модификации определяются свойствами легирующих раскислителей, которые как раз присутствуют в покрытии электрода. Например, в активном составе могут применяться такие компоненты, как низкоуглеродистый ферромарганец, плавиковый шпат, порошковый алюминий и т. д. Допускает данная технология сварки меди и самостоятельное изготовление покрытий. Обычно для этого применяется сухая шихта, которую замешивают в жидком стекле. Такое покрытие делает шов более плотным, но электропроводность структуры значительно снижается. Общий процесс сварки с покрытыми электродами характеризуется сильным разбрызгиванием, что нежелательно для меди.

Дуговая сварка под флюсом

Сам по себе флюс для сварочных работ с медью нужен в качестве стабилизатора дуги и, что особенно важно, как защитный барьер перед негативным влиянием атмосферного воздуха. Процесс организуется с помощью неплавящихся графитовых или угольных электродов, а также с плавящимися прутьями под керамическим флюсом. Если используются угольные расходники, то электроды для сварки меди затачиваются до образования плоского наконечника в форме лопатки. К рабочей зоне сбоку также подводится присадочный материал из томпака или латуни – это нужно для раскисления структуры шва.

Операция производится на постоянном токе с подогревами. За счет нескольких барьеров защиты удается сохранить основную структуру заготовки, хотя чаще всего опытные сварщики стремятся улучшить состав материала благодаря легированной проволоке. И вновь, предотвращая нежелательные течения расплава, рекомендуется изначально предусмотреть графитовую подложку, которая также выступит формой для флюса. Оптимальная рабочая температура для этого метода составляет 300-400 °C.

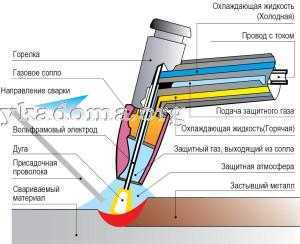

Дуговая сварка в защитной среде

Сварочные мероприятия с подключением инверторов и других полуавтоматических аппаратов осуществляют в газовых средах с подачей проволоки. В данном случае помимо аргона и азота может использоваться гелий, а также различные комбинации газовых смесей. К преимуществам данной техники относят возможность эффективного проплавления толстых заготовок при высокой степени сохранения механических свойств заготовки.

Мощное термическое воздействие объясняется высокоэффективными плазменными потоками в горящей газовой среде, но и эти параметры будут определяться характеристиками конкретной модели инвертора. При этом техника аргонодуговой сварки меди более предпочтительна в отношении заготовок толщиной 1-2 мм. Что касается защитной функции газовой среды, то полностью на нее положиться нельзя. Остается риск окислов, пористости и негативного воздействия присадок от проволоки. С другой стороны, аргоновая среда эффективно защищает заготовку от кислородного воздействия в воздухе.

Заключение

У меди немало особенностей, отличающих ее от других металлов. Но и внутри общей группы ее сплавов есть множество различий, которые в каждом случае обуславливают необходимость поиска индивидуального подхода к выбору оптимальной технологии формирования шва. Например, газовая сварка подойдет в случаях, если нужно получить прочное соединение в крупной заготовке. Однако новичкам этот метод использовать не рекомендуется из-за высоких требований к безопасности в работе с горелками и газовыми баллонами. Высокоточные мелкоформатные операции сварки поручаются удобным и производительным полуавтоматам. С такой аппаратурой вполне управится и неопытный оператор, полностью контролируя параметры рабочего процесса. Не стоит забывать и о значимости газовых сред. Их можно применять не только в качестве изолятора заготовки на время сварки, но и как способ повышения некоторых технико-физических свойств материала. Это же касается и электродов, которые могут вносить положительный легирующий эффект.

fb.ru

Особенности сварки меди и ее сплавов

Введение

Медь активно применяется в промышленности, ювелирном деле и строительстве техники. Этот желтовато-красноватый металл знает каждый школьник и любой взрослый человек. Состыковка и пайка меди – это процессы, с которыми непременно сталкивается любой сварщик-профессионал или любитель.

Оригинальные ювелирные изделия делают из меди

Свариваемость меди

Сварка меди – это достаточно сложный процесс, требующий от человека хорошего понимания ее химической чистоты и свойств. Небольшое содержание фосфора, серы или свинца увеличивает качество сваривания металла. Сварочные особенности:

Специальный паяльник для медных изделий

- Медь склонна к окислению. В момент термической обработки на поверхности металла образовываются тугоплавкие окисления с последующим образованием трещин;

- Большая осадка при охлаждении;

- В разогретом состоянии металл хорошо поглощает газы (водород и кислород) из воздуха. Превышение концентрации сторонних газов увеличивает сложность сваривания. Процесс поглощения сторонних газов можно посмотреть на видео;

- Неоднородная структура приводит к образованию зернистости в процессе термической обработки;

- Из-за хорошей проводимости электричества медь требует специальных инструментов, способных развивать высокую мощность;

- Высокая температура плавления и текучесть сильно ограничивает возможности драгоценного металла к свариванию. Этот процесс можно проводить только на горизонтальной поверхности;

Для качественного процесса сварки медь необходимо подготовить и вооружиться специальным инструментом.

Доступные способы

Чтобы вы могли смотреть видео на телевизоре или компьютере во время изготовления сварных конструкций используют разные способы – дуговую ручную, сварку инвертором или вольфрамовыми электродами.

Сварка меди угольным электродом

Подготовка материала требует тщательной очистки. При помощи ацетона, ветоши и других растворителей удаляются все загрязнения, которые могут стать поставщиками вредных примесей – свинца и серы. Сварка меди не переносит присутствия жидкостей, жиров или масла.

После очищения с поверхности заготовки необходимо убрать окисленную пленку при помощи металлической щетки или сетки из нержавейки.

Инвертор для сварки меди

Для более тщательной обработки еще пользуются абразивным инструментом, с помощью которого добиваются идеальной полировки детали до блеска. Помните, что очистка детали является важным этапом, от которого зависит качество проделанного труда.

Детали с толстыми стенками (от 5 мм и больше) требуют дополнительно подогрева до 300-700 градусов, в этом заключается успешность процедуры сваривания меди. Особенно не рекомендуется пропускать этот пункт для массивных деталей. Чем больше размер заготовки, тем сильнее она нуждается в предварительном нагреве.

- Сварка металлическими покрытыми электродами

Графитовый электрод для сварки медных жил

При помощи таких электродов медь с толщиной стенок более 2 мм варят под углом в 60 градусов. Тоненький металл (от 3 до 5 мм) сваривается без разделки кромок – дополнительных надрезов на заготовке при помощи состыковки. Все работы проводятся только при помощи постоянного тока.

Для сварки медного изделия с толщиной стенок в 2 мм требуется электрод диаметром 2-3 мм и сила тока в 100 А. Элемент со стенками 8-10 мм нуждается в электроде 6-7 мм и постоянном токе в 400 А. К концу возни с толстой заготовкой необходимо уменьшить силу тока, чтобы предотвратить прожоги или прогорание поверхности.

- Сварка вольфрамовым электродом.

Время и практика показали, что этот метод является оптимальным. Швы, сделанные при помощи вольфрамовых электродов, отличаются аккуратностью и прочностью. Сварочные работы можно проводить в домашних условиях переменного тока. Так же, как и в первом способе, сила тока регулируется в зависимости от толщины медного изделия и диаметра электрода.

Схема процесса сварки ТИГ

Сварка меди аргоном, гелием и азотом практикуется для повышения качества сварочных швов. Стоит отметить, что технологические свойства газов отличаются, поэтому во время работы необходимо учитывать то, что азот требует меньшей силы тока. Во время работы с азотом на поверхности меди возникает парообразование, незначительно уменьшающее качество резки. Что же касается других качеств азота, то для сварки меди требуется почти в 2 раза больше газа. Именно по этой причине аргон чаще используется в сварочных работах с медными изделиями.

Схема аргоновой сварки

Аргоновая состыковка требует особых условий. Например, с медью нельзя работать непостоянным током. Для сварочного процесса требуется доступ к постоянному тому. Именно по этой причине аргоновая состыковка получила свое распространение только на промышленных объектах. В домашних условиях этот метод не практикуется.

Перед свариванием заготовку необходимо нагреть на угольной пластинке инвертором. Профессионалы не рекомендуют зажигать дугу прямо на изделии, чтобы не загрязнить электрод. Аргоновое сваривание доступно только в потолочном или вертикальном положении.

- Сварка полуавтоматом

Сварка меди возможна и в полуавтоматическом режиме. Для обеспечения лучшего качества рекомендуется использовать гелий, аргон или азот в качестве защиты поверхности металла от водорода и кислорода. Технология сварки полуавтоматом ничем не отличается от сваривания стали. Как и в первых случаях при сварке полуавтоматом медную заготовку с толстыми стенками необходимо качественно прогреть до 300-500 градусов. Электрод располагается к шву под углом 80 градусов.

Сварка металлов полуавтоматом

Полуавтоматический метод сваривания требует пользования флюсом, который наносится на кромки присадочной проволоки. Время от времени электрод необходимо вставлять во флюс и продолжать сварочные работы. О том, как правильно использовать флюс можете посмотреть на видео или почитать в книгах. Такая технология поможет увеличить качество скрепления и уменьшит количество окислительных операций на поверхности заготовки.

В состав флюсов входит прокаленная бура вместе с добавками металлического магния и кремниевой кислоты. Использование флюсов вносит определенные трудности в сварочный процесс, а именно – высокий темп работы с металлической поверхностью. Кроме этого, движение руки должно быть непрерывным в одном направлении.

Аргоновая сварка меди

Свариваемость меди и ее сплавов

Медные сплавы типа бронзы и латуни в целом свариваются нормально. Стоит отметить, что латунь теряет значительную часть цинка из-за окислительных процессов и испарений.

Электрошлаковая сварка и ее применение

Для работы со сплавами часто используют инертные газы (аргон и гелий) вместе с присадочными проволоками, которые совпадают с химическим составом заготовки.

Для особо толстых сплавов применяют электрошлаковую сварку. Данный метод применяется для деталей, толщина стенок которых превышает 30 мм. Сварка меди и ее сплавов требует специальных пластинчатых электродов, с внешним видом которых можно ознакомиться на видео в интернете. Особенность электрошлакового способа состоит в том, что температура плавления флюса должна быть ниже плавления меди.

Такая технология позволяет добиться качественного и ровного шва при сварочных работах. Кроме этого, низкая температура плавления флюса не приводит к образованию шлаковой корки. Второй особенностью электрошлаковой сварки являются повышенные сварочные токи и высокая скорость подачи электрода (до 15 км/час).

Альтернативные методы

Медь является металлом с высоким показателем пластичности, поэтому небольшие медные проводки хорошо свариваются термокомпрессионной сваркой. Для изделий с большим сечением рекомендуется применять диффузную сварку в условиях вакуума. В таких условиях медь может свариваться практически с любыми металлическими и даже неметаллическими материалами.

Холодная сварка хорошо скрепляет недвижимые детали

Холодную сварку можно применять в домашних условиях для грубого сваривания медных деталей. Сварка меди холодным способом способна обеспечить удовлетворительное электрическое сопротивление соединений. Для более качественной сварки медных деталей необходимо пользоваться энергетическими установками.

Заключение

Сваривание меди – это технологически сложный процесс, требующий от человека хорошего понимания физико-химических особенностей меди и умения пользоваться специальными инструментами.

Видео: Сварка меди полуавтоматом

ecology-of.ru

Технология сварки меди и ее сплавов

Температура плавления меди 1083°С

Марка | Свариваемость | Технологические особенности сварки |

Медь катодная | Электродная проволока Бр.КМц 3-1; МНЖКТ-5-1 -0,2-0,2; Бр.ОЦ 4-3; Бр.ОЦ 4-3; БР.Х 0,7 При толщине более 8-10 мм необходим предварительный подогрев до 200-300°С | |

М00к, М0к, М1к | Хорошая | |

Медь раскисленная | ||

Mlp, М2р, МЗр | Хорошая | |

Медь рафинированная | ||

М2, М3 | Хорошая | |

Бронзы оловянные литейные | Электродная проволока той же марки, что и основной металл При толщине более 10-15 мм необходим предварительный подогрев до 500-600°С Защитные газы Ar, Не, N2 | |

Бр03Ц12С5, Бр05Ц5С5, Бр08Ц4, Бр010Ф1, Бр010Ц2 | Удовлетворительная | |

Бр03Ц7С5Н1, Бр04Ц7С5, Бр010С10 | Плохая | |

Бронзы безоловянистые литейные | ||

БрА9Ж3Л | Хорошая | |

БрА9Мц2Л, БрА10ЖЗМц2, БрА11Ж6Н6, БрА7Мц15Ж3Н2ц2 | Удовлетворительная | |

Бронзы деформируемые | ||

Бр0ф7-0,2, БрХ1, БрКМц3-1, БрБ2 | Хорошая | |

БрАМц9-2, БрАЖН9-5-2, БрАЖ9-4, БрСр1 | Удовлетворительная | |

БрА5, БрА7 | Плохая | |

Латуни деформируемые | Электродная проволока Бр.ОЦ 4-3; Бр.КМц 3-1; ЛК62-0,5; ЛК80-3; ЛМц59-0,2 При толщине более 12 мм необходим предварительный подогрев до 300-350°С | |

JI96, ЛА77-2, ЛК80-2 | Хорошая | |

ЛМцС58-2, ЛС3, Л062-1 | Удовлетворительная | |

ЛС59-1, ЛС60-1 | Плохая | |

Медь и сплавы на ее основе — бронзы, латуни, медно-никелевые сплавы качественно свариваются способом MIG/MAG в инертных газах.

Трудности при сварке

Высокая теплопроводность меди (в 6 раз выше, чем у железа) осложняет сварку соединений с несимметричным теплоотводом;

Большая жидкотекучесть (в 2—2,5 раза выше, чем у стали) затрудняет сварку вертикальных и потолочных швов;

Интенсивное окисление с образованием закиси меди (Cu2О), хорошо растворяемой в расплавленном металле, приводит к образованию трещин;

Активная способность меди поглощать газы (кислород и водород) при расплавлении приводит к пористости шва и горячим трешинам

Большой коэффициент линейного расширения меди (в 1,5 раза выше чем у стали) влечет та собой значительные деформации и напряжения

Подготовка к сварке

Разделку меди и ее сплавов на мерные заготовки можно выполнять шлифовальной машинкой, труборезом, на токарном или фрезерном станке, а также плазменно-дуговой резкой.

Кромки под сварку подготавливают механическим способом. Для меди толщиной 6-18 мм рекомендуются V- и X-образные разделки.

Свариваемые детали и присадочную проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Механическую зачистку кромок выполняют наждачной бумагой, металлическими щетками и т.д. Использовать наждачную бумагу и абразивный камень с крупным зерном не рекомендуется.

Главное при сварке меди — защита сварочной ванны от кислорода. Она достигается при помощи раскисления фосфором, алюминием и серебром. Поэтому следует использовать электродную проволоку, легированную этими раскислителями.

Свариваемые кромки и присадочную проволоку можно очищать травлением в растворе, состоящем из:

- 75 см3/л HNO2;

- 100см3/л H2SO4:

- 1 см3/л НСl

с последующей промывкой в воде и щелочи и сушкой горячим воздухом.

Предварительный подогрев конструкций с толщиной стенки 10-15 мм возможен газовым пламенем, рассредоточенной дугой или другими способами.

Сборку стыков под сварку ведут либо в приспособлениях, либо с помощью прихваток. Зазор в стыкуемых заготовках соблюдают одинаковым на всем протяжении. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток необходимо очистить и осмотреть, чтобы на них не было горячих трещин. При сварке в нижнем положении используют графитовые подкладки или медные пластины, охлаждаемые водой.

Выбор параметров режима сварки

Плавящимся электродом в защитных газах эффективнее всего сваривать медь толщиной не менее 6-8 мм. Сварку ведут на постоянном токе обратной полярности.

Медь хорошо сваривается плавящимся электродом в аргоне, азоте, в смеси аргона с азотом и в гелии. Из-за высокой теплопроводности меди для получения надежного провара в начале сварки и хорошего сплавления кромок детали подогревают до 200-500°С. При сварке в аргоне подогрев необходим при толщине металла более 4,5 мм, а в азоте — более 8 мм

Одним из важнейших параметров режима сварки меди плавящимся электродом является длина дуги. Шов качественно формируется при длине дуги 4-5 мм.

Стыковые соединения сваривают на подкладных элементах. Импульсно-дуговая сварка (ИДС) в аргоне дает возможность выполнять вертикальные и потолочные швы, позволяет сваривать тонкий металл. При сварке в азоте процесс идет с короткими замыканиями (КЗ) с повышенным разбрызгиванием или крупнокапельным переносом (КР)

Техника сварки

Для повышения стойкости металла шва к образованию горячих трещин рекомендуются проволоки Бр.АЖНМц 8,5-4-5-1,5; Бр.МцФЖН 12-8-3-3; ММц40, Механические свойства сварных соединений в этом случае соответствуют свойствам основного металла.

Ориентировочные режимы сварки меди в нижнем положении

Вид соединения | Размеры, мм | Процесс сварки | Газ | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Диаметр электрода, мм | Вылет электрода, мм | Расход газа, л/мин | |

S | b | |||||||||

0,8-1 | 0+0,5 | ИДС | Ar | 80-110 | 18-20 | 30-45 | 0,8-1,2 | 10-14 | 7-9 | |

2-3 | 1-1,5 | ИДС | Ar | 140-210 | 19-23 | 25-35 | 0,8-1,6 | 10-18 | 8-10 | |

5-6 | 2-3 | КЗ | N2 | 250-320 | 24-27 | 22-28 | 1-1,4 | 10-16 | 10-12 | |

8-10 | 3-3,5 | СТР | Ar | 350-550 | 32-37 | 18-20 | 2-3 | 20-35 | 14-16 | |

12-14 | 1,5-2,5 | СТР | Ar | 300-500 | 28-36 | 16-18 | 2-4 | 20-40 | 14-18 | |

16-20 | 3-4 | СТР | Ar | 350-680 | 32-39 | 16-18 | 2-4 | 20-40 | 14-18 | |

Медь сваривают с минимальным числом проходов.

Сварку ведут «углом вперед» справа налево. Для формирования обратной стороны шва стыковых соединений используют графитовые или медные водоохлаждаемые подкладки. Двухсторонние соединения выполняют с формированием шва на весу или по подварочному шву наложенному ручной аргонодуговой сваркой W-электродом.

Бронзы

Бронзы — сплавы меди с алюминием. Их обозначают двумя буквами «Бр» начальными буквами русских названий легирующих элементов и рядом чисел, указывающих содержание этих элементов в %.

Так, марка БрАЖМц 10-3-1,5 означает, что бронза содержит 10% алюминия, 3% железа, 1,5% марганца. В конце некоторых марок литейных бронз ставится буква «Л».

Ориентировочные режимы сварки бронз Бр.АМц 9-2, Бр.АЖМц 9-5-2 и латуни ЛМНЖ 55-3-1 в аргоне в нижнем положении (постоянный ток, обратная полярность, проволока Бр. АМц 9-2)

Вид соединения | Размер, мм | Процесс сварки | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки м/ч | Диаметр электрода, мм | Вылет электрода, мм | Расход газа, л/мин | |

S | b | ||||||||

3 | 0+1 | ИДС | 150-190 | 23-26 | 20-25 | 1-1,5 | 10-16 | 8-10 | |

4-5 | 0+1,5 | ИДС | 140-220 | 23-26 | 20-22 | 1-1,5 | 10-16 | 10-12 | |

8-10 | 0+1,5 0+2 | СТР | 300-400 | 29-33 | 25-32 | 2-4 | 20-35 | 12-16 | |

14-16 | 0+2 | СТР | 400-650 | 33-38 | 20-25 | 2-5 | 20-40 | 16-20 | |

24-26 | 0+2 | СТР | 400-800 | 33-42 | 18-30 | 2-5 | 20-40 | 16-20 | |

Трудность сваривания бронз объясняется их повышенной жидкотекучестью. При сварке бронз возникают трудности, вызванные образованием окиси алюминия, поэтому способ и технологию сварки выбирают такими, как и при сварке алюминия, а режимы — характерные для медных сплавов.

Латуни

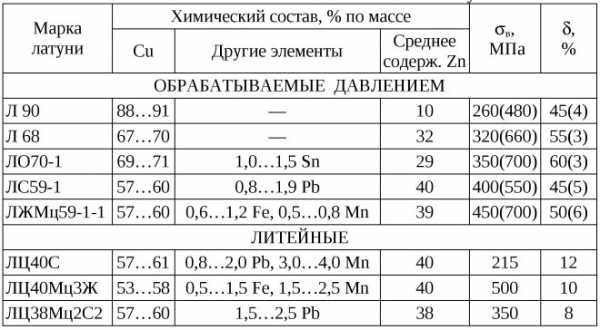

Сплавы меди с цинком — это латуни, или медноцинковые латуни. Для улучшения свойств в сплав добавляют Al, Mn, Ni, Fe, Sn, Si и др. Такие латуни называются специальными.

Латуни обозначают буквой «Л», справа от которой пишут буквенное обозначение специально вводимых элементов (кроме Zn). затем цифру, указывающую процент меди, и наконец, проценты специально вводимых добавок в той же последовательности, в какой записаны сами элементы. В маркировке элементы обозначаются русскими буквами: Л — алюминий, Б -бериллий, О — олово, С — свинец, Н — никель, Мц — марганец, К — кремний, Мг — магний, X — хром, Ц — цинк.

ЛТ 96 — (томпак) означает медно-цинковую латунь с содержанием 96% меди и 4% цинка.

Л 68 — медноцинковая латунь с содержанием 68% меди и 32% цинка.

ЛАЖМц 70-6-3-1 — это специальная латунь с содержанием 70% меди, 6% алюминия, 3% железа, 1% марганца, 20% цинка.

Особенность сварки латуней — интенсивное испарение цинка при температуре 907°С. При этом ухудшаются механические свойства сварного соединения. Для уменьшения выгорания цинка эффективны сварка на пониженной мощности дуги, применение присадочной проволоки с кремнием, который создает на поверхности сварочной ванны окисную пленку (SiO2), препятствующую испарению цинка.

weldering.com

Сварка латуни – основные технологии, особенности, видео

Среди всех видов сварки сварка латуни является одним из наиболее сложных технологических процессов. Объясняется это тем, что цинк, который входит в состав этого медного сплава, при нагревании начинает активно испаряться, что приводит к образованию пор в сварном шве и, соответственно, к значительному ухудшению качества и надежности формируемого соединения. Осложняется сварка латунных деталей еще и тем, что при ее выполнении происходит выделение паров цинка, которые очень вредны для человеческого здоровья.

Аргонная сварка медного сплава

Технологии сварки изделий из латуни

Как известно, латунь – это сплав меди и цинка. В отдельных случаях, когда необходимо получить металл со специальными характеристиками, в него могут добавляться и другие химические элементы – олово, никель, свинец.

Цинк, содержащийся в латуни в значительном количестве, при сильном нагреве начинает испаряться, что приводит к пористости в сварном соединении. Кроме того, вступая в реакцию с кислородом, содержащимся в окружающем воздухе, пары цинка преобразуются в оксид данного металла, формирующий на поверхности соединяемых деталей белый налет. Обладая тугоплавкостью и тем самым затрудняя процесс выполнения сварки, данный налет представляет большую опасность для человеческого здоровья, так как является очень ядовитым.

Механические свойства и химический состав латуни

С учетом всех вышеперечисленных факторов специалисты разработали несколько технологий, по которым может эффективно выполняться сварка латуни. Сюда относятся:

- газовая и электродуговая сварка;

- соединение деталей из латуни под слоем флюса;

- сварка, выполняемая в среде защитного газа, в качестве которого чаще всего используется аргон.

Из всех перечисленных технологий именно сварка латуни аргоном получила наибольшее распространение благодаря своей высокой эффективности и возможности получать качественные сварные соединения в любых условиях.

Особенности сварки латунных изделий в среде аргона

Сварка латуни, которая осуществляется в среде инертного газа аргона, используется в основном в тех случаях, когда необходимо соединить детали, толщина которых превышает 5 мм. Источником тепла при использовании данной технологии является электрическая дуга, горящая между электродом и поверхностью соединяемых деталей. Электрод фиксируется в токопроводящем зажиме горелки, через сопло которой в зону сварки подается защитный газ. Сам сварной шов формируется за счет использования присадочного материала, состав которого должен максимально соответствовать составу соединяемых изделий.

Медно-фосфорный пруток для сварки латуни

Плавление присадочного материала, подаваемого в зону выполнения сварки вручную, также обеспечивает электрическая дуга, горящая между электродом и деталями.

Прежде чем приступать к сварке латуни, необходимо тщательно очистить поверхности соединяемых деталей от загрязнений и оксидной пленки. Показателем качества такой очистки служит металлический блеск, который должен появиться на поверхности латунных изделий. Оксидная пленка с заготовок из латуни легко удаляется при помощи азотной кислоты. После такой обработки необходимо промыть поверхности горячей водой.

При сварке изделий из латуни можно услышать необычный треск: он вызывается активным выделением паров цинка. Пары цинка, кроме того, окрашивают сварочную дугу в непривычный цвет, который хорошо заметен даже на видео этого процесса.

Ориентировочные режимы сварки латуни вольфрамовым электродом

Технология сварки изделий из латуни отличается еще и тем, что соединение выполняют не сплошным швом, а отдельными валиками, аккуратно заполняя расплавленным присадочным материалом зазор между деталями на всю его глубину. Соблюдать данное требование необходимо потому, что при выполнении сплошного шва очень велик риск прожига соединяемых деталей.

Есть еще одно правило, которому необходимо следовать при сварке изделий из латуни. При заполнении присадочным материалом кратера шва надо постепенно уменьшать напряжение дуги и увеличивать ее длину, а затем просто отвести электрод в сторону. Посмотреть, как это выполняется практически, можно на обучающем видео.

Производить сварку изделий из латуни в домашних условиях можно, однако следует принимать во внимание высокую опасность паров цинка для здоровья. Именно поэтому выполнять такой процесс, если в ваших домашних условиях нет рабочего места с вытяжной вентиляцией, лучше всего на открытом воздухе. В любом случае, где бы ни проводилась сварка деталей из данного сплава, сварщику следует использовать респиратор.

Преимущества аргонодуговой сварки деталей из латуни

Аргонодуговая сварка изделий из латуни, осуществляемая неплавящимися электродами, совершенно не случайно пользуется такой высокой популярностью. Преимущества данного технологического процесса заключаются в следующем.

- Для сварки латуни в среде аргона не требуются ни электроды со специальным покрытием, которые отличаются достаточно высокой стоимостью, ни флюс.

- Данная технология соединения деталей, выполненных из латуни, является одной из самых чистых с экологической точки зрения.

- Аргонная сварка отличается высокой скоростью выполнения.

- Сварные швы, полученные при сварке аргоном, отличаются высокими эстетическими характеристиками.

- На сварных швах, выполненных по данной методике, отсутствует шлаковая корка, которую необходимо очищать.

- Кромки соединяемых латунных деталей за счет использования инертного газа надежно защищены от образования оксидных и нитридных корок.

- Струя аргона, подаваемая в зону выполнения сварки, выдувает все отходы технологического процесса.

- Данный способ сварки является универсальным: его можно использовать для соединения как мелких, так и габаритных изделий из латуни, выполнять их восстановление методом наплавки.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Сварка меди в среде инертных газов.

Поиск ЛекцийВ качестве защитных газов используют азот или аргон. Сварка в азоте отличается более глубоким привариванием и высокой производительностью. Но устойчивость дугового разряда ниже, чем в аргоне или гелии.* Чаще используют смесь( 70-80% аргона + 20-30%азота), что экономит дорогой аргон, повышает устойчивость дуги, производительность труда.

Сварку ведут двумя способами:

1.Неплавящимся электродом- постоянный ток прямая полярность или переменный ток. Сварку ведут «углом назад». При толщине листа более 4мм рекомендуется предварительный подогрев до 300-400 градусов. Применят медную проволоку марок МО, М1, легированную сильными раскислителями в микроколличествах. Используют графитизированные или флюсовые подкладки. Усв выбирают в зависимости от dэл., рода тока и защитного и защитного газа. Сварку ведут с права на лево при небольшом наклоне электрода по отношению и наклоне посадочной проволоки. 2. 2.Плавящимся электродом- полуавтоматы для сварки в защитных газах. Постоянный ток обратная полярность Усв для электродов диаметром 1мм – 150-200А, диаметром 2мм- 300-400А. *Варить в среде аргона неэкономично, процесс не устойчив, не стабильный струйный перенос металла.

Дуговая сварка Cu угольным электродом.

Трудности — те же. Техника сварки:

1.Этот вид сварки применяют ограниченно для малоответственных соединений. 2.Угольный или графитовый электрод, dэл = 4-20мм 3.Нижнее положение. 4.Постоянный ток прямой полярности. 5.Усв=200 ·700А ; Усв =(45-55) · dэл А. 6.Длинная дуга (во избежание науглероживания и увеличения пористости). 7.Присадочная проволока d = 3-5мм из М1 или Бр К Мц3-1. 8.Перед сваркой начальный участок подогревают до 250-300граусов. 9.Разделка кромок в зависимости от толщины металла. 10.Сварной шов прокаливают при температуре = 550-750 градусов и быстро охлаждают в воде.

Электродуговая сварка латуни.

Основная трудность – в процессе сварки цинк значительно испаряется и сгорает, при этом снижается содержание цинка в металле шва и ухудшается его качество, появляется пористость, снижается прочность. Особенно интенсивно цинк выгорает из электродного металла. Пары цинка токсичны.

Техника сварки.

- Сваривают угольным электродом металл небольшой толщины.

- Короткая дуга.

- Заостренный конец электрода погружают в сварную ванну, в результате чего дуга горит в газовом пузыре из паров цинка и его выгорание уменьшается.

- Постоянный ток, прямая полярность.

- Виды разделки кромок и применение присадочной проволоки в зависимости от толщины свариваемого металла.

- При сварке толщины более 10 мм – предварительный подогрев до 300-350 градусов.

- Сварка ведется на подкладках.

- Применяют присадочную проволоку марки ЛК80-3, диаметром 6-8 мм, предварительно покрытой флюсом.

· Короткая дуга.

· Электроды ЗТ со стержнем из бронзы.

· Без поперечных колебаний.

· Постоянный ток обратная полярность.

· На асбестовых подкладках.

· Разделка кромок в зависимости от толщины металла.

· При Х-образной разделке кромок – обязательно предварительный подогрев.

- Сварка в аргоне вольфрамовым электродом.

В качестве присадочной проволоки используют бронзу БрКМц3-1. остальная техника сварки аналогична сварки плавящимся электродом.

Сварка бронзы.

Флюсы и покрытия электродов для сварки оловянистых бронз изготавливают на борной основе, для сварки безоловянистых бронз- флюсы содержат хлористые и фтористые соли щелочных и щелочноземельных металлов. Технология сварки.

Сварка угольным электродом.

- Присадочная проволока из литых бронз примерно того же состава, что и свариваемый металл.

- Обязательно использование флюса.

- Предварительный подогрев до 100-150 градусов.

- Постоянный ток прямая полярность.

2. Сварка плавящимся электродом.

- Электроды К-100, ЗТ со стержнями из меди и бронзы.

- Предварительный подогрев до 200-300 градусов.

- Постоянный ток обратная полярность.

- Разделка кромок в зависимости от толщины свариваемого металла.

- Швы накладывают при токе средней силы широкими тонкими слоями.

3. Сварка вольфрамовым электродом в среде аргона.

- Постоянный ток прямая полярность.

- При толщине более 4 мм используют присадочную проволоку.

- При толщине более 10 мм применяют предварительный подогрев.

Допускается легкая проковка сварного шва для улучшения качества наплавленного металла.

Сварка никеля.

Вредное влияние на качество шва оказывает сера и свинец (падает пластичность, работоспособность при высоких температурах, повышается хрупкость)

Техника сварки:

1. Тщательная зачистка кромок 2.Электроды перед сваркой прокаливать. 3.Электроды марок Н-10, Н-37, «прогресс-50», ИМЕТ-10 и т.д., с покрытием основного типа. 4.Усв = (20-35) dэл А (из-за высокого сопротивления Ni) 5. Электроды держат под перпендикуляру сварного соединения с небольшим наклоном до 20градусов в стороне сварки. 6. Вертикальные швы сваривают сверху вниз. 7. При многослойной сварке – каждый предыдущий шов охлаждают, очищают и обезжиривают. 8. Шов делают с усилием, которое потом зашлифовывают. 9. Полезна не сильная проковка шва. 10. Аргонодуговая сварка W электродом постоянный ток прямая полярность, Усв = (40-45). Dэл А, dэл = 1,5-3мм, dприс.пр =1-3мм, а со стороны подкладки делают поддув аргоном 1 сорта.

Дуговая сварка титана.

Температура плавления титана 1060 градусов. Основная трудностьпри сварке – необходимость надежной защиты нагретого металла от воздуха, т.к. расплавленный металл активно взаимодействует с кислородом, водородом и азотом. Расплавленный титан жидкотекуч, шов хорошо формируется при всех способах сварки.

1. Дуговая сварка титана в среде аргона.

- Постоянный ток прямая полярность.

- Подача газа должна опережать зажигание дуги.

- Для сварки деталей толщиной более 3 мм рекомендуется погруженная дуга – вольфрамовый электрод, заточенный на конус , погружают в кратер или перемещают по линии наложения шва.

- При сварке тонкостенных деталей применяют поверхностную дугу длинной 0,5-2 мм.

- Сварку ведут с малой погонной энергией, без колебаний концом электрода и присадочной проволоки.

- Шов после каждого прохода охлаждают до 100 градусов и тщательно зачищают.

- С оборотной стороны стыка деталей устанавливают медные подкладки с канавкой, по длине которой равномерно подается аргон.

- Перед сваркой присадочная проволока должна пройти вакуумный отжиг при температуре 900-1000 градусов в теч. 4 часов.

- Обязательно использовать флюсы, что увеличивает глубину проплавления, сужает шов и зону термического влияния, повышает стойкость против возникновения пор.

2. Сварка плавящимся электродом в среде аргона.

- Постоянный ток обратная полярность.

- Режимы сварки должны обеспечивать мелкокапельный перенос электродного металла.

3. Сварка под флюсом.

Используют безкислородные флюсы сухой грануляции. Сварку ведут на медной или флюсовой подкладке, либо на флюсовой подушке.

4. При электрошлаковой сварке используют пластинчатые электроды того же состава, что и свариваемый металл. Используют тугоплавкие фторидные флюсы, которые перед сваркой прокаливают при температуре 200-300 градусов. Если на металле в процессе сварки появляются цвета побежалости, то разрешается механическая очистка металла щеткой из нержавеющей стали. Если же титан был окислен до серого или темно-серого цвета, то окисленный слой следует вырубать до мягкого металла. Детали под сварку собирают с помощью прижимных и других приспособлений, возможно применение прихваток.

Ручная дуговая резка.

Этот вид резки металла применяют при отсутствии оборудования для других более эффективных способов резки или для отрезания небольших кусков металла, для поверхностной выплавки небольших дефектов. Процесс резки ведут дугой прямого действия. В качестве электродов применяют угольные или вольфрамовые, а лучше всего стальные электроды с особым тугоплавким покрытием. Поверхностная резка удобней в вертикальном положении. Электрод зажигают в верхней части элемента и ведут его сверху вниз, применяя постоянный ток обратной полярности. Режимы резки указываются в паспорте электрода. При резке вначале подают режущий кислород, а затем зажигают дугу и осуществляют процесс резания. При прекращении резки или смене электрода необходимо сначала оборвать дугу, а затем выключить подачу кислорода.

Рекомендуемые страницы:

poisk-ru.ru

Сварка меди

Сварка меди имеет существенные отличия от варки стали и представляет собой довольно специфический процесс, на который влияют физико-механические свойства этого цветного металла. Во-первых, медь обладает в 6 раз большей теплопроводностью, чем сталь. Во-вторых, металл очень активно взаимодействует в расплавленном виде с газами, содержащимися в атмосфере. При этом образуется закись Cu2О и водяной пар, которые значительно ухудшают качество швов. В-третьих, меди присуща жидкотекучесть. В-четвертых, мышьяк, свинец, висмут, сурьма, которые могут присутствовать в ее составе в виде примесей, также усложняют процесс скрепления.

Медь имеет более высокие требования к технологии сварки, нежели обычный металл.

В связи с этим сварка меди и ее сплавов требует тщательного соблюдения технологии.

Скрепление с помощью дуговой сварки

Чтобы получить качественные швы, на производстве и в домашних условиях довольно часто используется электросварка. Работы выполняются при помощи угольных, несгораемых вольфрамовых и молибденовых, медных или бронзовых электродов. Для защиты от образования закиси меди применяют специальный флюс или покрытие, которые под воздействием высокой температуры образуют защитную атмосферу.

Более широко используется сварка меди аргоном или в среде другого защитного газа: азота или смеси аргона (от 1/2 до 3/4 частей) с гелием.

Общие особенности выполнения работ:

Сварка медных изделий требует большей силы тока, чем при работе со сталью.

- применяют силу тока большую, чем при работе со сталью;

- предварительно проводят зачистку кромок до металлического блеска или протравку их азотной кислотой с дальнейшим промыванием с помощью воды;

- детали соединяют плотно, чтобы не образовывались зазоры;

- края раскрывают на 90°;

- края листов, толщина которых составляет от 1 до 3 мм, отбортовывают, присадочная проволока не применяется;

- при толщине больше 6 мм детали перед свариванием нагревают до 300-400°С;

- после работы швы и переходные зоны проковывают, причем металл до 6 мм проковывают холодным, толще — при нагреве до 200-300°С, выше нагревать нельзя, так как металл становится хрупким;

- затем детали отжигают, нагревая до 550-600°С, а затем быстро охлаждая в холодной воде.

Вернуться к оглавлению

Применение угольных электродов

Режим работы:

| Толщина меди, мм | 1 | 2 | 4 | 6 | 12 |

| Диаметр электродов, мм | 4 | 6 | 6 | 8 | 9 |

| Ток, А | 135-180 | 195-200 | 250-330 | 315-430 | 420-550 |

Применяют постоянный ток прямой полярности, напряжение которого 40-55 В, дуга при варке должна составлять 10-15 мм. Сварку проводят без задержек максимально быстро, с применением проволоки из чистой (электролитической) меди или бронзы, содержащей примесь фосфора. Наклон электрода должен составлять 70-80°, прутка — 30°. Присадку нельзя опускать в сварочную ванну, ее надо держать между электродами и деталями, чтобы расплавленная медь скапывала в шов.

Состав защитных флюсов

| Номер флюса | 1 | 2 | 3 | 4 | |

| Процентное содержание | Борная кислота | __ | 50 | 10-20 | __ |

| Бура прокаленная | 100 | 50 | 60-70 | 50 | |

| Фосфорнокислый калий | __ | __ | __ | 15 | |

| Кремниевая кислота | __ | __ | __ | 15 | |

| Древесный уголь | __ | __ | __ | 20 | |

| Поваренная соль | __ | __ | 20-30 | __ | |

Вернуться к оглавлению

Использование электродов из металла

Электроды для сварки используются из меди или бронзы.

Для сварки меди и ее сплавов применяются электроды, изготовленные из меди или бронзы, на которые нанесено покрытие из раскислителя.

Чтобы обратная сторона шва формировалась лучше, выполняется сварка на медной подкладке. Толщина листов при данном методе должна составлять не больше 4 мм. Нужно также внимательно следить, чтобы расстояние между подкладкой и деталями составляло не больше половины миллиметра.

Легче варить детали, насыпая под шов в канавку подкладки тот же раскислитель, из которого сделано покрытие электродов.

Режим работы

| Диаметр электродов, мм | 3 | 4 | 5 |

| Сила постоянного тока, А | 90-110 | 120-140 | 170-190 |

Применяют обратную полярность тока. Работа выполняется быстро, дуга должна быть минимальной, применяемый флюс марки ММЗ-2.

Содержание в меди кислорода при варке металлическими электродами должно быть не более 0,01%, если его больше, то соединение выполняют при помощи угольных электродов.

Скрепление выполняют, также используя вольфрамовые и молибденовые электроды для сварки меди и ее сплавов с применением среды защитных газов (аргона, азота, аргоно-гелиевой смеси).

Одной из разновидностей соединения является контактная сварка меди. При этом способе на соединяемые детали воздействуют током, нагревая место стыка, и давлением электродов, пластически деформируя зону соединения. Применяется преимущественно на промышленных предприятиях для автоматизации массового или серийного производства однотипных изделий.

Вернуться к оглавлению

Соединение медных деталей ацетиленом

Схема газовой сварки меди.

Газовая сварка меди осуществляется с помощью пламени, мощность которого составляет для деталей толщиной до 1 см 150 л/ч ацетилена на 1 мм. Если толщина металла больше 1 см — 200 л/ч на 1 мм, причем стыковку лучше осуществлять при помощи двух горелок одновременно с подачей по 100 л/ч ацетилена на 1 мм толщины меди каждой. Пламя направляют под углом 90°. Расстояние между горелкой и соединением должно составлять от 3 до 6 мм. Сваривание проводят максимально быстро и без задержек, шов должен быть однослойным. Применяют только восстановительное пламя. Избыток как кислорода, так и ацетилена приводит к некачественному соединению. Варке ацетиленом подвергают соединения только встык или угловые. Стыков внахлест и втавр стараются не выполнять.

Медь толщиной меньше 2 мм варят без присадок. Под детали подкладывают асбестовую или графитовую прокладку, чтобы расплавленный металл не протекал и уменьшился отвод тепла.

Перед работой обязательно кромки механически очищают от верхней пленки окислов до чистого металла или применяют протравку с помощью азотной кислоты, затем детали промывают водой.

В качестве присадки используют чистую (электролитическую) медь или с небольшим количеством раскислителей.

Проволоку применяют толщиной:

| Толщина медного листа, мм | до 1,5 | 1,5-2,5 | 2,5-4 | 4-8 | 8-15 | больше 15 |

| Диаметр проволоки, мм | 1,5 | 2 | 3 | 4-5 | 6 | 8 |

При варке применяют такие же флюсы, как и при варке электродуговым методом. Флюс № 4 используют с проволокой, которая не содержит раскислителей.

Более передовой метод — использование при газовой сварке газообразного флюса БМ-1. Наконечник горелки при этом берут на номер больше, чтобы не снижать нагрев и скорость варки.

Технология сварки меди и ее сплавов: бронзы, латуни — значительно упрощается с применением специально разработанного аппарата КГФ-2-66, который обеспечивает засасывание порошкообразного флюса ацетиленом и подачу его прямо в пламя горелки.

После соединения, как и при электродуговой сварке, шов при необходимости подвергают проковке и отжигают.

Если технология сварки полностью соблюдена, то в результате получают швы самого высокого качества, которые обеспечат надежное использование изделия на весь период эксплуатации.

expertsvarki.ru