Сварка дюралюминия.Особенности сплава и технология выполнения работ.

Такой сплав достаточно часто применяется в промышленности, в связи с этим сварщикам постоянно приходится работать с таким составом. Сварка дюрали должна производиться человеком с опытом, поскольку технология непростая и в процессе сваривания приходится сталкиваться с рядом нюансов. Поэтому новичку навряд ли удастся самостоятельно сварить дюраль.

Обратите внимание! Дюралюминий – весит немного, при этом является очень прочным и надежным сплавом.

Содержание статьи

Особенности дюралюминия

Сварка дюралюминия в домашних условиях, как и сварка алюминия сопровождается сложностями, поскольку данные сплавы плохо соединяются. Это обусловлено техническими характеристиками металла.

Основные параметры следующие:

- Максимальная текучесть – 250 МПа,

- Плотность – 2,5 – 2,8 тонн/м³,

- Температура плавления примерно 650°C (идентична температуре плавления алюминия), в связи с этим в процессе сварки электроды быстро плавятся и сплав может течь.

Сварка дюралюминия предполагает использование специальных средств (например флюс или аргон), чтобы повысить качество соединения. Если не соблюдать все правила выполнения технологии сварочного процесса, то могут появиться трещины и шов может получиться неровным. Металл не устойчив к коррозии, поэтому в процессе сварки на самом шве уже можно наблюдать следы ржавчины, поскольку под воздействием высоких температурных режимов, легирующие детали выгорают и таким образом сплав практически не защищен от воздействия кислорода.

Обратите внимание! Сварка дюралюминия в домашних условиях должна осуществляться в соответствии с требованиями ГОСТ 14806-80.

Достоинства

- Если точно соблюдать всю технологию работы, то в итоге шов получится ровным и качественным, а металл сможет выдерживать большие нагрузки, при этом весить совсем немного.

- Для осуществления сварки дюралюминия существует несколько способов (аргоновая сварка, сварка полуавтоматом), вы можете подобрать наиболее оптимальный вариант, учитывая все факторы и условия выполнения работы.

- Найти электроды несложно, поскольку многие хорошо взаимодействуют с таким сплавом. Например: ОЗА-1, ОК96.20, ОЗА-2, ОЗАНА-1, ОЗАНА-2,

- Любую проблему, возникающую в процессе сварки можно решить, но лучше доверить работу опытному специалисту.

Недостатки

- Как уже отмечалось, дюралюминия характеризуется низкой устойчивостью к коррозии, а после сварки его технические характеристики становятся еще ниже.

- Процесс сложный, требующий внимательности и точности, т.к. любая, даже малейшая ошибка может существенно повлиять на качество соединения.

- Сформировать валик шва непросто, поскольку металл очень текучий.

- Для того, чтобы процесс работы сделать проще и чтобы сварка заняла меньшее количество времени, надо использовать флюс. Он наносится на поверхность свариваемой детали.

На заметку! Флюс – вещество, которое защищает участок, подвергаемый сварке, от агрессивного воздействия окружающей среды и повышает качество соединения.

- Для того, чтобы получить максимально прочное и надежное соединение, придется прибегнуть к дорогостоящим видам сварки, например, сварка дюралюминия аргоном.

Подготовительные работы перед сварочным процессом

Прежде чем приступить к работе, нужно подготовить заготовки. Первое, что нужно сделать, это зачистить поверхность металла от жира, масел и различных загрязнений. Для зачистки можно использовать наждачку или металлическую щетку. После того, как справитесь с механической зачисткой, для закрепления эффекта, очистите поверхность с помощью растворителя или ацетона. Таким образом вы избавитесь от всех остатков.

На следующем этапе нужно обработать все кромки, на которых будет создаваться шов. В случае, когда толщина краев заготовки превышает показатель в 4 мм, то необходимо скосить края под углом 35 градусов.

Требования, выдвигаемые к сварке:

- Подготовка металла,

- На предполагаемое место для шва надо нанести флюс и равномерно покрыть этот участок, это вещество способствует улучшению свариваемости,

- Металл надо подогревать медленно и постепенно, чтобы под воздействием высокой температуры он не деформировался,

- После того, как процесс завершен, необходимо постепенно подогревать шов, до тех пор пока металл полностью не остынет,

- На заключительном этапе надо очистить полученное соединение и осуществить проверку шва и шлака на наличие возможных трещин.

Обратите внимание! Сварка электродами требует высокой скорости выполнения работы, т.к. дюралюминий очень быстро плавится.

Не стоит забывать и о технике безопасности. При работе с дюралюминием, как и с любым другим металлом необходимо строго соблюдать все правила и обезопасить себя. Поэтому осуществлять сварку надо в специальном защитном костюме, в маске и в перчатках. Прежде чем использовать ту или иную технику, перед началом работы, обязательно проверьте исправна ли она и надежны ли все контакты и соединения, т.к. обычно сложности и недочеты случаются с ними.

Если соблюдать технологию выполнения сварочных работ и не пренебрегать правилами и требованиями, выдвигаемыми к данному процессу, то в конечном итоге можно получить прочное и надежное соединение.

[Всего голосов: 2 Средний: 4/5]svarkaed.ru

Сварка аргоном дюралюминия в домашних условиях: свойства и технологии

Оглавление:

- Свойства дюралюминия

- Подготовка дюрали к сварке

- Аргонодуговая сварка дюрали

- Полуавтоматическая сварка

- Сварка в домашних условиях

- Интересное видео

Дюралюминий — один из самых популярных сплавов используемы практически во всех сферах жизни человека. Однако сварка дюрали в домашних условиях требует определенных знаний и навыков.

Алюминий широко используется в промышленности. Особенно большую популярность имеет его сплав — дюралюминий, в состав которого входят медь, магний, марганец, общей долей около 6,5%. Основным положительным качеством дюрали является его относительно высокая прочность при достаточно низком весе. Поэтому большинство металлоконструкций производится из данного сплава. Оптимальным методом соединения компонентов механизмов или конструкций является сварка дюралюминия.

Свойства дюралюминия

При сварке дюрали необходимо придерживаться определенной технологии и использовать специальные средства. Так как в обратно случае результат может оказаться низкокачественным. Стоит помнить, что дюралюминий легко поддается коррозии, поэтому на месте сварочных швов могут обнаруживаться повреждения, это связано с выгоранием легирующих элементов.

Подготовка дюрали к сварке

Перед сваркой необходимо подготовить объект. Для начала следует удалить различные виды загрязнений механическим образом. Для этого используется жесткая щетка, наждак и другие абразивные материалы. После этого лучше дополнительно обработать поверхность с помощью растворителя, что позволит избавиться от пленок и остатков загрязнений. Лучше обработать участки, на которых будет расположен шов дополнительно, так как дюраль имеет низкий уровень проплавки.

Аргонодуговая сварка дюрали

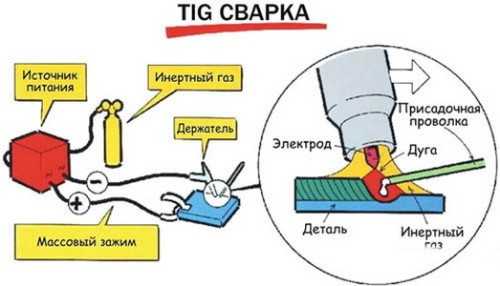

Сварка дюрали аргоном подразумевает работу неплавящимся электродом из вольфрама в аргоновой среде. Для использования аппарата следует понимать, что при сварке будет необходим переменный ток. Многие аппараты предлагают среди своих функций специальные настройки переменного тока, что упростит сварку дюралюминия.

Сварка аргоном дюралюминия позволяет создать очень прочные и надежные сварные швы, в которых минимизируется коррозивность металла.

Полуавтоматическая сварка

Сварка алюминия при помощи дугового полуавтоматического аппарат сходна с работой со сталью. Среди отличий можно выделить:

- повышенный контроль за мощностью дуги;

- контроль за скоростью подачи проволоки;

- увеличение подачи проволоки.

Сварка в домашних условиях

Для сварки дюрали в домашних условиях необходимо использовать специальное устройство, которое повысит частоту переменного тока. В бытовой сети этот показатель существенно ниже необходимого.

Удобным вариантом для сварки является ацетилен-кислородная горелка, так как температура плавления алюминия ниже, чем температура пламени. Однако это отражается на качестве шва — при окислении алюминия кислородом может возникнуть пленка окисла, температура плавления которой значительно выше. Поэтому для сварки алюминия чаще всего используется аргон.

Более удачным вариантом является водородно-кислородная горелка. Такие аппараты имеют название плазменных. В таком случае шов получается более прочным и менее подверженным деформации и коррозии.

Сварка дюралюминия в домашних условиях является не самым надежным вариантом даже при наличии специальных знаний и оборудования. При необходимости качественных швов лучше обратиться к специалистам.

Интересное видео

osvarka.com

Технология сварки алюминия и его сплавов

Температура плавления алюминия 660°С, окисной пленки 2060°С

Марка | Свариваемость | Технологические особенности сварки | |

Технически чистый алюминий | Очистка кромок и присадка от окисной пленки | ||

АД00, АД0, АД1 , АД | Хорошая | Присадок Св-А1, СвА000, Св-85Т | |

Деформируемые, термически не упрочняемые сплавы | |||

АМц, АМцС, Д12 | Хорошая | Присадок Св-AMц | |

АМг1, АМг2, АМг3 | Присадок Св-AMг3 | ||

АМг4, АМг5 | Присадок Св-AMг5 | ||

АМг6 | Прксадок Св-АМг6, Св-АМг7 | ||

Деформируемые, термически упрочняемые сплавы | |||

АД31, АДЗЗ, АД35 АВ, АК6, АК8 | Удовлетворительная | Присадок Св-АК5, Св-1557 | |

АК4, АК4-1 | Ограниченная | ||

| В95 | Плохая | Предварительный подогрев Присадок Св-1557, Св-АМг5,. Св-АМг6 | |

1915,1925 | Удовлетворительная | ||

Литейные сплавы | |||

АЛ1, АЛ2, АЛ9, АЛ25, АЛ26 | Хорошая | Присадок той же марки, что и основной металл | |

АЛЗ, АЛ4, АЛ5, АЛ7, АЛ8, АЛ10В | Удовлетворительная | ||

Марки присадочной проволоки, используемой для сварки алюминия и его сплавов

Св-А1 | Св-1557 | Св-А97 | Св-А5с | Св-АМц |

Св-АМг3 | Св-АМг5 | Св-АМг6 | Св-АМг7 | Св-АК3 |

Св-АК5 | Св-АКЮ | Св-А85Т | Св-1201П4 |

Толщина металла, мм | до 1,5 | 1,6-3 | 3,1-5 | 5,1-10 | 10-15 |

Рекомендуемый диаметр присадка, мм | 1-2,5 | 2,5-3 | 3-4 | 4-6 | 6-8 |

Ориентировочные расходы сварочных материалов

Толщина свариваемого металла, мм | Диаметр электрода, мм | Расход W-электродов на 100 пог. м шва, г | Расход аргона на 1 пог. м шва, л |

1 | 1,5 | 8,3 | 60-80 |

2 | 2 | 23 | 65-90 |

3 | 3 | 51 | 85-120 |

4 | 3,5-4 | 88 | 95-130 |

6 | 4 | 132 | 105-145 |

Трудности при сварке

- Температура плавления окисной пленки значительно выше, чем алюминия, и она расплавляется позже. Это затрудняет формирование шва

- Высокая теплопроводность алюминия требует увеличения сварочного тока в 1,2-1,5 раза по сравнению, например, со сваркой стали

- Образуются значительные остаточные деформации, что требует специальных мер и приспособлений

- Окисная пленка не растворяется в жидком алюминии. Это мешает формированию шва и служит причиной появления в нем металлических включений

- При нагреве алюминия и его сплавов нет явных признаков их перехода в жидкое состояние. Это требует высокой квалификации сварщика

Несплавление кромок алюминиевых конструкций

Подготовка к сварке. Резка и подготовка кромок ведутся механическим способом. На ширину 100-150 мм их обезжиривают ацетоном, авиационным бензином, уайт-спиритом или другим растворителем. Окисленную пленку удаляют механически или химическим травлением. При механической обработке свариваемые кромки на ширину 25-30 мм зачищают наждачной бумагой, шабером и металлической щеткой из нержавеющей проволоки. Зачистку проводят непосредственно перед сваркой.

Химическое травление проводят в течение 0,5-1 мин в реактиве, состоящем из 50 г едкого натра и 45 г фтористого натрия на 1 л воды. После травления следует промывка в проточной воде, а затем осветление в 30-35%-ном растворе азотной кислоты (для алюминия и сплавов типа АМц) или в 25%-ном растворе ортофосфорной кислоты (для сплавов типа АМг и В-95). После повторной промывки необходима сушка до полного испарения влаги.

Алюминиевую сварочную проволоку перед сваркой также обрабатывают. Сначала ее обезжиривают, а затем подвергают травлению в 15%-ном растворе едкого натра в течение 5-10 мин при температуре 60-70°С. После этого промывают в холодной воде и сушат 10-30 мин при температуре 300°С.

Подготовленные к сварке материалы сохраняют свои свойства в течение 3-4 дней. Затем на поверхности вновь образуется окисная пленка

ПОДКЛАДКИ ДЛЯ ЗАЩИТЫ ОТ ВЫТЕКАНИЯ МЕТАЛЛА ИЗ СВАРОЧНОЙ ВАННЫ

Выбор параметров режима

Метод сварки неплавящимся электродом применяют для изделий из алюминиевых сплавов толщиной до 12 мм. При сварке металла толщиной от 1 до 6 мм применяют вольфрамовые электроды диаметром от 1 до 5 мм. Сварочный ток (А) определяют по формуле:

Iсв=(60÷65)dэ,

где dэ — диаметр электрода, мм

Питание дуги осуществляется от источника переменного тока с осциллятором, что помогает разрушить окисную пленку. Напряжение холостого хода источника должно быть повышенным. Надежность газовой защиты дуги и сварочной ванны зависит от диаметра и формы сопла горелки, расстояния сопла от поверхности свариваемого изделия.

Рекомендуется выдерживать такие соотношения:

Диаметр электрода, мм | 2-3 | 4 | 5 | 6 |

Диаметр сопла, мм | 10-12 | 12-16 | 14-18 | 16-22 |

Длина выступающего из сопла W-электрода (выпуск) должна составлять при сварке стыковых соединений 1-1,5 мм, а тавровых и угловых 4-8 мм. Длину дуги поддерживают в пределах 1,5-3 мм. Скорость сварки выбирают от 8 до 12 м/ч.

Соединения с отбортовкой кромок целесообразно применять при сварке металла толщиной 0,8-2 мм.

Техника сварки

Ручной аргонодуговой сваркой W-электродом выполняют стыковые, угловые и тавровые соединения. Конструкции толщиной до 10 мм сваривают «углом вперед», а более 10 мм — «углом назад». Угол между присадочной проволокой и горелкой должен составлять 90°. Проволоку подают короткими возвратно-поступательными движениями. Поперечные колебания W-электрода недопустимы.

Изделия толщиной до 4 мм включительно сваривают за один проход на стальной подкладке. При толщине от 4 до 6 мм сварку выполняют с двух сторон, а при толщине 6-12 мм подготавливают кромки с V-образной или Х-образной разделкой.

Подачу аргона начинают за 3-5 с до возбуждения дуги, а прекращают через 5-7 с после окончания сварки.

Чтобы снизить вероятность окисления металла шва, размеры сварочной ванны нужно выдерживать минимальными.

ОРИЕНТИРОВОЧНЫЕ РЕЖИМЫ РУЧНОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ

Подготовка кромок и форма шва | Размеры, мм | Сварочный ток, А | Диаметр электрода, мм | Диаметр присадка, мм | Расход аргона, л/мин | Число проходов | ||

S | b | с | ||||||

2 3 4 | 0+1,0 0+1,5 0+2,0 | — | 70-80 100-140 160-190 | 2 3 4 | 2-2,5 3 3-4 | 5-6 7-8 7-8 | 2 | |

2 3 | 0+1,0 | 80-100 120-140 | 3 | 2,5-3,5 3 | 5-6 7-8 | 1 | ||

2 3 4 | 80-100 120-140 160-210 | 2 3 4 | 2,5-3,5 3 4 | 5-6 7-8 7-8 | 1 1 2 | |||

4 6 8 10 | 1+0,5 1+1,0 1+1,0 1+1,0 | 150-200 250-300 300-350 350-400 | 6 5 5-6 6-7 | 3-4 4 4-5 4-5 | 7-8 8-9 9-10 10-12 | 1 2 2 2 | ||

4 6 8 10 15 | 1+1,0 1,5+1,0 2,0+1,0 2,0+1,0 2,5+1,0 | 1+0,5 1+1,0 1+1,0 1+1,0 | 220-260 260-300 320-360 380-420 440-480 | 4 4-5 5-6 6-7 8 | 3-4 4 4 4-5 4-5 | 8-10 10-12 12-14 16-18 16-18 | 1 2 2 2 2 | |

10 15 25 | 0+1,0 0+1,5 0+1,5 | 1+0,5 | 350-400 380-420 480-550 | 6-7 7 8 | 4-5 | 10-12 16-18 18-20 | 4 6 6 | |

2 4 6 | 0+0,5 0+1,0 0+1,5 | — | 100-120 170-220 240-280 | 2-3 4 5 | 2 3-4 4 | 5-6 7-8 8-10 | 2 | |

4 10 15 | 0+1,0 0+1,5 0+2,0 | 0,5 0+0,5 1,5 | 170-220 350-400 380-420 | 4 6-7 7 | 4 4-5 4-5 | 8-10 10-12 16-18 | 2 | |

8 10 15 20 | 0+1,0 0+2,0 0+2,0 0+2,0 | 0,5 1,0 1,5 1,5 | 280-320 350-400 380-420 480-550 | 5-6 6-7 7 8 | 4 4-5 4-5 4-5 | 8-10 10-12 16-18 18-20 | 2 2 2 5 | |

2 4 6 | 0+0,5 0+1,0 0+1,5 | 0+1,0 | 100-120 150-200 220-260 | 2-3 4 5 | 2-3 3 4 | 5-6 8-10 8-10 | 2 | |

4 10 15 | 0+1,0 0+1,5 0+2,0 | 0,5 1+0,9 1,5 | 150-200 320-380 360-400 | 4 6-7 7 | 3-4 4-5 4-5 | 8-10 10-12 16-18 | 2 2 3 | |

weldering.com

Сварка алюминия аргоном для новичков: основы, техники

Содержание статьи

Алюминий является одним из самый распространенный металлов, но в то же время и одним из самых сложных, так как на нем образуется оксидная пленка, имеющая температуру плавления выше, чем у самого металла. Это вызывает трудности при газовой сварке алюминия. В современном сварочном деле существует несколько способов для его сварки:

Эти методы могут проходить как в среде защитного газа, так и без него. Рассмотрим далее, как производится сварка алюминия аргоном.

Аргон представляет собой благородный инертный газ, не имеющий запаха и цвета, почти в полтора раза тяжелее воздуха. Он слишком востребован для использования при соединении деталей из-за своей доступности, в сравнении с другими инертными веществами. Без аргона можно варить, но при этом происходит окисление расплавленного металла (при взаимодействии с кислородом), что значительно влияет на качество и эстетичность соединения. Именно поэтому в приоритете газовая сварка алюминия с использованием данного газа.

Сложности сварки алюминия

Газовая сварка алюминия – процесс довольно сложный и связано это с качествами данного металла. Сварка алюминия аргоном для начинающих требует знаний о характеристике данного металла и навыков при работе с ним. Основные факторы, которые выступают в роли помехи для нормального соединительного процесса, и все эти нюансы должен знать каждый мастер:

- некачественная зачистка металла перед газовой сваркой алюминия – это одна из самых основных ошибок, которую совершают начинающие сварщики. Для того, чтобы разбить оксидный слой на поверхности металла, необходимо добросовестно его зачистить. Например, если на краю останутся пыль, грязь и верхний слой, то о нормальном скреплении и речи идти не может. Верхний оксидный слой плавится при температуре более 2000 градусов, а сам Al при температуре 660;

- аргоновая сварка алюминия требует высоких затрат энергии. Это связанно с высоким уровнем теплопроводности и с малой температурой плавления;

- неправильно выставленный режим на инверторе может привести к пропалу, так как алюминий плавится при низкой температуре;

- за счет того, что расплавленная Al масса быстро кристаллизуется, необходимо заваривать кратер, который образуется при сплавлении в конце дорожки. В агрегате для газовой сварки алюминия есть специальная функция, позволяющая подать проводник усиленный ток в начала процесса чтобы пробить Al пленку, и в конце, чтобы заварить кратер.

Подготовка алюминия к сварке

Из вышеописанного, можно сделать вывод, что главным этапом при аргонодуговой сварке алюминия является максимально качественная подготовка самого изделия. Чтобы шов отлично соединился, и при этом не возникло пропалов и деформаций, требуется провести очистку. Это делается несколькими способами:

- химический способ позволяет разрушить оксидную пленку на металле за счет воздействия такого раствора: в литре воды необходимо растворить 50 грамм технического натрия и 45 грамм фтористого натрия. Размешать до получения однородного раствора. После минутного травления, деталь необходимо промыть под проточной водой;

- механический способ подразумевает воздействие дополнительный инструментов на деталь. Чаще всего поменяют железную щетку для зачистки заготовок. Важно ,чтобы она была предназначена именно для алюминия. Кроме этого можно использовать наждачную бумагу. Вне зависимости от типа дополнительного инструментария, необходимо, чтобы оно было или новое или использованное только после алюминия. Если в царапины, которые появятся от абразивности, попадут частички другого металла, это значительно ухудшит качество и конечный результат газовой сварки алюминия.

Кроме заготовок, необходимо провести подготовку проволоки для сварки алюминия аргоном. Ее надо так же обезжирить и вымочить в техническом натрии по такой же схеме. Это позволит снять все лишние молекулы с материала и позволит создать идеальный шов сплавом Al.

Оборудование для газовой сварки алюминия

Когда изделие готово к сварке аргоном, необходимо позаботиться о наличие всех необходимых комплектующих и о настройке оборудования. Для совершения процесса требуется следующее:

- аппарат;

- вольфрамовые электроды;

- придаточная Al проволока;

- инертный газ (в нашем случае аргон).

В качестве аппарата используется обычная горелка, применяемая для всех видов газовой сварки, так как производится сварка алюминия постоянным током в среде аргона. Вольфрамовые неплавящиеся электроды бывают разных типов, зависимо от добавок в их составе. Для их различия на конец наносится разноцветная маркировка. Перед использованием электрод требуется заточить. Когда появляется дуга, на его конце образуется шарик. Толщина проводника выбирается в зависимости от толщины изделия, например для тонкого алюминия подходят проводники с диаметром не более 2-х миллиметров.

Важно все комплектующие, необходимые для газовой сварки алюминия проверить на срок годности. Нельзя варить просроченными материалами.

Технология сварки алюминия аргоном

Чтобы в результате аргонной сварки получилось качественное соединение, необходимо соблюдать все правила при работе. Во-первых, важно приготовить материал и проволоку, во-вторых, настроить аппарат, в-третьих правильно возбудить дуг и удерживать ее до конца процесса.

Как правильно настроить оборудование для газовой сварки алюминия

Рассмотрим на примере стандартного листа Al, толщиной в 2 мм. Всегда при соединении аргоном сначала подается и настраивается поток инертного газа, а затем включается источник тока. В идеале, во время аргонодугового соединения алюминия должно расходоваться около восьми литров защитного газа в помещении и в полтора раза больше, если на улице. Но при этом, важно помнить про турбулентность. Если включить сильно большую подачу газа, он может «закручиваться» и смешиваться с воздухом, чего тоже нельзя допускать. Для такого размера заготовок к сварке аргоном подойдет проводник, диаметром 1,6-2,4 мм.

Поджог дуги

После этого можно приступать к образованию дуги. Чем лучше заточен электрод, тем быстрее образуется дуга. Ее можно возбудить ударным способом, ударив проводником по металлу или же автоматическим, если на аппарате предусмотрена такая функция. В самом начале положение его должно быть строго перпендикулярно (90градусов) к положению деталей. Поворачивать или склонять можно электрод, когда уже будет дуга. Далее, очень важно до образования ванны не притрагиваться электродом ни к заготовкам, ни к придаточной проволоке.

Сварочная ванна

Затем происходит процесс формирования сварочной ванны или сварочного ядра (в случае точечного способа). Она появляется за несколько секунд, важно не передержать, чтобы не пропалить изделие. После этого начинается процесс наплавления валиков по стандартной технике и формирования шва. Как это делать, подробнее можно прочесть тут. При этом сопло к детали держится под наклоном, в зависимости от положения соединения. Например, при работе в нижнем положении, сопло от ванны должно находиться примерно под углом 45 градусов. Расстояние от металла до электрода примерно 0,3-0,4 сантиметра. Присадочная проволока держится примерно под углом в 15 градусов во время сварки для деталей из алюминия, как показано на картинке.

В процессе проволока для сварки алюминия аргоном постоянно отводится вдоль соединения. То есть, металл плавиться. Добавляем прут, потом убираем его и отодвигаем. При тонком металле не нужно делать никаких движений соплом. Если деталь шире 3 миллиметров, тогда рекомендуется формировать шов «зигзагом» или «петельками». Чтобы к сварке аргоном присоединить еще и наличие фигурного шва, нужно долго тренироваться. Не все мастера так умеют.

Под конец дорожки, нужно уменьшить подачу проволоки для сварки алюминия аргоном и увеличить ток, чтобы заварить кратер – это и будет финальный этап аргонодугового соединения изделий.

После сварки алюминия аргоном постоянным током нужно внимательно осмотреть все соединения, чтобы оценить качество работы своими руками. Если обнаруживаются дефекты – их всегда можно исправить или переделать.

В завершение хотеться отметить, что к аргонной сварке требуется относиться более чем ответственно и долго тренироваться, только тога получится полноценный шов на изделии.

Более подробно, как производится аргонно дуговая сварка алюминия, можно посмотреть в следующем видео:

[Всего голосов: 1 Средний: 5/5]svarkaed.ru

Технология сварки алюминия и его сплавов

Температура плавления алюминия 660°С, окисной пленки 2060°С

Марка | Свариваемость | Технологические особенности сварки | |

Технически чистый алюминий | Очистка кромок и присадка от окисной пленки | ||

АД00, АД0, АДД, АД | Хорошая | Электродная проволока Св-А1, Св-А000, Св-85Т. Защитные газы Ar, He и их смеси | |

Деформируемые, термически не упрочняемые сплавы | |||

АМц, АМцС, Д12 | Хорошая | Электродная проволока Св-АМЦ | |

АМг1 ,АМг2, АМг3 | Электродная проволока Св-АМг3 | ||

АМг4, АМг5 | Электродная проволока Св-АМг5 | ||

АМгб | Электродная проволока Св-АМг6, Св-АМг7 | ||

Деформируемые, термически упрочняемые сплавы | |||

АД31, АДЗЗ, АД35 АВ, АК6, АК8 | Удовлетворительная | Электродная проволока Св-АК5, Св-1557 | |

АК4, АК4-1 | Ограниченная | ||

В95 | Плохая | Предварительный подогрев Термообработка после сварки при t=200-250°C. Электродная проволока Св-1557, Св-АМг5, Св-АМг6 | |

1915, 1925 | Удовлетворительная | ||

Литейные сплавы | |||

АЛ 1, АЛ2, АЛ9, АЛ 25, АЛ 26 | Хорошая | Электродная проволока той же марки, что и основной металл Защитные газы Ar, He и их смеси | |

АЛЗ, АЛ4, АЛ5, АЛ7, АЛ8, АЛ 10В | Удовлетворительная | ||

Трудности при сварке

- высокая температура плавления окисной пленки по сравнению с температурой плавления алюминия;

- высокая теплопроводность:

- образование значительных остаточных напряжений и деформаций;

- нерастворимость окисной пленки в жидком металле сварочной ванны;

- при нагреве нет явных признаков перехода алюминия и его сплавов в жидкое состояние;

- образование кристаллизационных трещин.

Подготовка к сварке

Резку и подготовку кромок деталей из алюминия и его сплавов следует вести механическими способами

Стыковое соединение металла разной толщины

Конструктивные элементы подготовки кромок (размеры приведены в мм)

Конструктивные элементы подготовки кромок при сварке со сквозным проплавлсннем н формированием шва на весу

При сварке за один проход может возникнуть надрез корня шва

При снятии фаски с обратной стороны стыкуемых кромок надрез не возникает. Для снятия фасок можно использовать напильник

Свариваемые поверхности тщательно очищают от смазки, на ширине 100-150 мм от кромок обезжиривают ацетоном, уайт-спиритом или другим растворителем.

Пленку окиси алюминия удаляют механически или химическим травлением.

При механической обработке (непосредственно перед сваркой) кромки зачищают на ширину 25-30 мм абразивной бумагой, шабером или щеткой из нержавеющей проволоки диаметром не более 0,15 мм.

Химическое травление проводят в течение 0,5-1 мин в растворе, состоящем из 50г едкого натра и 45г фтористого натрия на 1 л воды. После травления поверхность промывают проточной водой, а затем осветляют в 30-35%-ном растворе азотной кислоты (для алюминия и сплавов типа АМц) или в 25%-ном растворе ортофосфорной кислоты (для сплавов типа АМг и В95). После повторной промывки поверхность сушат до полного испарения влаги.

Алюминиевую сварочную проволоку перед сваркой тоже обрабатывают. Сначала ее обезжиривают, а затем подвергают травлению в 15%-ном растворе едкого натра в течение 5-10 мин при 60-70°С. после чего следует промывка в холодной воде и сушка при температуре 300°С в течение 10-30 мин.

Подготовленные к сварке материалы сохраняют свои свойства 3-4 дня. Позже на поверхности вновь образуется окисная пленка.

Детали из алюминия и его сплавов собирают в приспособлениях или на прихватках, выполняемых аргонодуговой сваркой W-электродом. Расстояние между прихватками должно быть не более 150-180 мм.

Поверхности прихваток непосредственно перед сваркой зачищают металлическими щетками. Обнаруженные дефектные прихватки удаляют, и стыки прихватывают повторно. При сварке прихватки полностью переплавляют.

Выбор параметров режима

Сварку ведут на постоянном токе обрат ной полярности. Защитным газом служит apгон или гелий и их смеси. Непосредственно перед сваркой кромки обезжиривают .

Диаметр сопел горелок выбирают равным не менее 18-22 мм.

Длина дуги должна составлять 2-6 мм, а сварочный ток — быть больше, чем при ручной аргонодуговой сварке W-электродом. Сварку выполняют за один проходили двусторонними швами.

Процесс сварки может быть: импульсно-дуговым (ИДС), струйным (СТР) или с короткими замыканиями дуги (КЗ).

Ориентировочные режимы

Вид соединения | Размеры, мм | Процесс сварки | Газ | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Диаметр электрода , мм | Вылет электрода, мм | Расход газа, л/мин | |

S | b | |||||||||

2,5-3 | 0+0,5 | ИДС | Ar | 40-80 | 15-18 | 35-45 | 1,2 | 10-13 | 7-9 | |

4 | 0+0,5 | ИДС ИДС СТР | Ar | 80-130 | 18-20 | 30-40 | 1,4-1,6 | 13-18 | 8-10 | |

6 | 0+1 | ИДС ИДС СТР | Ar | 180-250 | 23-26 | 20-35 | 1,6-3 | 15-30 | 12-14 | |

8-10 | 0+1 | ИДС СТР СТР | Ar | 250-320 | 25-30 | 20-35 | 1,6-3 | 15-40 | 12-20 | |

12-16 | 0+4 | СТР | Ar | 320-420 | 26-28 | 20-30 | 2 | 18-25 | 20-25 | |

20-30 | 0+1,5 | СТР | Ar | 310-550 | 26-35 | 18-20 | 2-4 | 20-40 | 18-25 | |

2,5-3 | 0+0,5 | ИДС | Ar | 60-100 | 16-18 | 35-40 | 1-1,4 | 10-15 | 6-8 | |

4-5 | 0+0,5 | ИДС | Аг | 120-220 | 18-22 | 25-35 | 1,2-1,6 | 12-18 | 10-12 | |

| 8 и более | 0+1 | СТР | Аг Не | 280-330 280-320 | 27-29 | 20-25 | 1,6 | 18-30 | 20-25 | |

Техника сварки

При сварке алюминия и его сплавов необходимо использовать чистые и сухие перчатки из спилка или из другого подобного материала

Механизированную сварку стыковых соединений без разделки кромок в нижнем и вертикальном положениях выполняют обычно без поперечных колебаний электрода

При наличии разделки кромок первый шов выполняют также без поперечных колебаний, а последующие — с небольшими (до 5 мм) перемещениями электрода

При сварке угловых швов в нижнем положении угол наклона горелки относительно вертикальной стенки — 30-45°. Угловой шов на вертикальной плоскости ведут снизу-вверх «углом вперед». Однопроходную сварку выполняют с перемещениями конца электрода. Угловые швы больших сечений на вертикальной плоскости делают многопроходными путем выполнения узких швов. Так же сваривают и стыковые горизонтальные швы

С внутренней стороны шов защищают остающимися или съемными подкладками либо защитным газом, подаваемым каким-либо из способов:

1- защитный газ; 2- свариваемые детали; 3- заглушки; 4 — соединительные тросики

Схема установки заглушек в трубопровод для поддува защитного газа

При сварке деталей толщиной 4 мм и более из-за быстрого остывания сварочной ванны в шве образуются поры. Чтобы предотвратить их появление, применяют шаговую сварку с возвратно-поступательными перемещениями горелки. Каждый шаг вперед на 3-6 мм сопровождается перемещением назад на 1,5-3 мм. Такая техника сварки обеспечивает более эффективную защиту и медленную кристаллизацию сварочной ванны, что в конечном счете гарантирует отсутствие пор.

Чтобы уменьшить деформации при соединении длинномерных конструкций, широко применяют обратноступенчатый метод сварки.

Для заварки кратера горелку возвращают в обратном направлении на расстояние, немного превышающее длину кратера, и одновременно снижают скорость подачи проволоки

При сварке угловых и тавровых соединений сварку заканчивают перемещением горелки в обратную сторону по шву, одновременно замедляя подачу проволоки.

Эффективным способом окончания сварки служит вывод конца шва на выводные планки, которые после сварки удаляют

weldering.com

Глава 5. АРГОНОВАЯ СВАРКА ПОСТОЯННЫМ ТОКОМ

Если вы уже освоили электродуговую сварку постоянным током, то самое время переходить к следующему этапу. Теперь вы можете создать установку иного уровня – аргонодуговую сварку постоянного тока.Аргонодуговая сварка, или проще – аргоновая сварка, позволит вам достигать таких результатов, о которых, не имея ее, нельзя было и мечтать.

Зародившись во время второй мировой войны в авиационной промышленности, она смело шагнула во все отрасли промышленности, а в последнее время и в бытовую сферу.

Имея аргоновую сварку постоянного тока, вы можете варить практически все известные металлы и сплавы (кроме алюминия и его сплавов). Причем эту сварку можно осуществлять на уровне, достижимом только на хорошо оборудованных предприятиях. Для частного сварщика аргоновая сварка особенно ценна тем, что можно получать сварные швы отличного качества даже у тех сплавов и сталей, химический состав которых неизвестен.

К сожалению, выпускаемые промышленностью бытовые аппараты аргоновой сварки пока еще недешевы, поэтому автор предлагает построить такой аппарат самостоятельно. По своим эксплуатационным возможностям он ничуть не уступает промышленным аппаратам. А если вы уже построили сварочный выпрямитель, то на его базе создать аргоновую сварку будет совсем несложно.

Схема аргоновой сварки постоянного тока

Аргоновая сварка постоянного тока состоит из следующих частей: сварочный выпрямитель, баллон с аргоном, аргоновый редуктор, расходомер, газоэлектроподводящий шланг, специальная сварочная горелка, вольфрамовые электроды.

Сварочный выпрямитель можно использовать уже имеющийся (Рис. 4.1.). Требуется небольшая модернизация: к проволочному сопротивлению добавляется спираль мощностью 3 кВт. Использование спирали позволяет уменьшить сварочный ток до единиц и даже долей единиц Ампер. Это необходимо для сварки тонкого и особо тонкого металла. Аргоновая дуга очень стабильна, что позволяет использовать ее на таких малых токах.

Аргоновый баллон по конструкции ничем не отличается от кислородного. Если у вас не имеется специального баллона, в качестве аргонового вы можете приспособить кислородный, перекрасив его в серый цвет. Такие баллоны принимаются к заправке аргоном.

Аргоновый редуктор

Специальный аргоновый редуктор также не требуется, его вполне заменяет кислородный. Применяя поначалу кислородный редуктор, вы в дальнейшем придете к выводу о необходимости его модернизации. Применение только кислородного редуктора приводит к двум несущественным, но неприятным последствиям:

1) увеличенный расход аргона за счет «самотека» редуктора;

2) увеличенный расход аргона или недостаточная защита места сварки за счет неправильно подобранной скорости истечения аргона.

Самотек редуктора особенно заметен в перерывах между сваркой. Когда вы перекроете подачу газа на аргоновой горелке, редуктор не может сразу полностью закрыться, и в газоэлектроподводящий шланг поступает избыточное давление. При открывании вентиля горелки в первое время обдув места сварки будет избыточен, что вызывает перерасход аргона. Это было бы не страшно, если бы аргон не стоил так дорого.

Устранение самотека можно осуществить двумя способами.

Способ первый: приобретите двухкамерный редуктор. Такой редуктор понижает давление в две ступени, и на выходе он гарантирует стабильное давление, независимо от расхода газа.

Способ второй: к уже имеющемуся кислородному редуктору добавьте редуктор для сжиженных газов. Такой редуктор питает обычную газовую плиту от пропанового баллона и имеется в широкой продаже. Лучше всего выбрать тот редуктор, что имеет вверху регулировочный винт.

Если такой редуктор не обеспечивает необходимого давления, регулировочную пружину замените на более жесткую.

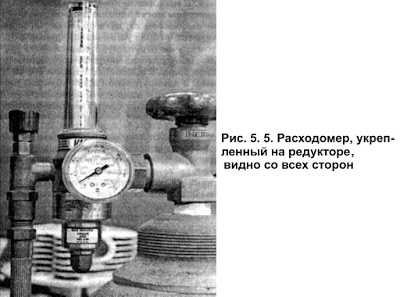

Расходомер

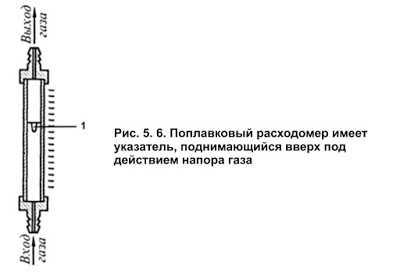

Для обеспечения необходимой скорости истечения защитного газа используется такое приспособление, как расходомер. В продаже имеются редукторы, где вместо манометра низкого давления стоит пластиковая трубка. Находящийся внутри трубки шарик поднимается под напором исходящего газа, и по высоте его подъема сварщик судит о величине расхода газа.

Если вы такого редуктора не приобрели, то можно на конце двухкамерного или пропанового редуктора поставить трубку расходомера. Этот вариант наиболее предпочтителен. Он гарантирует точный подбор расхода газа.

Расходомер представляет собой прозрачную трубку, внутри которой помещается поплавок. Под давлением исходящих снизу газов поплавок поднимается и фиксируется на определенном уровне. Расход газа определяется по нанесенной на трубку шкале. Если шкала отградуирована не на аргон, а на другой газ, то при расчете расхода аргона применяется поправочный коэффициент.

В случае, если вам не удалось приобрести расходомер, можно воспользоваться народным средством: откройте вентиль и поднесите наконечник аргоновой горелки к щеке. По обдуву щеки аргоном можно с достаточной точностью судить о его расходе. Правда, здесь необходима тренировка.

Вам придется работать с разными сплавами и разными толщинами металлов, а как раз от этого зависит скорость истечения аргона. Для каждого типа изделия вам придется находить оптимальное соотношение между двумя крайними величинами:

1) избыточная скорость истечения аргона и связанный с этим его перерасход;

2) недостаточная скорость истечения аргона — и повышенная пористость шва.Газоэлектроподводящий шланг

Такой шланг служит для подвода к горелке защитного газа и сварочного тока.

Конструктивно он состоит из резиновой оболочки, внутрь которой вставлен многожильный гибкий медный провод. Длина шланга может быть два или три метра. Если вы такой шланг будете заменять самодельным, то лучше его разделить на два. Для подвода газа используйте обычный кислородный шланг, а ток к горелке подводите с помощью сварочного кабеля. Такая конструкция, кстати, уменьшает последствия «самотека» редуктора.

Аргоновая горелка

Принципиальная схема горелки изображена на Рис. 5. 8.

Вольфрамовый электрод 3 фиксируется цанговым зажимом 2. К зажиму подводится ток 5. Чтобы не было утечки газа, электрод сверху закрывается крышкой 4. В сторону сварки газ направляется соплом 1.

При приобретении горелки купите в комплекте с ней с десяток запасных керамических сопел 1. Они являются самыми теплонапряженными элементами горелки и могут разрушаться. Диаметры сопел подбирайте по таблице 5. 1

Расходным элементом горелки также является вольфрамовый электрод. Он изнашивается (хоть и медленно) как в процессе сварки, так и при перезаточке.

Вольфрамовые электроды

Для аргоновой сварки постоянным током применяются вольфрамовые электроды, покрытые тонкой пленкой окислов лантана, иттрия и тория. Это увеличивает стойкость электродов при сварке на больших токах.

Вольфрамовые электроды маркируются следующими буквами:

ЭВЛ — электрод вольфрамовый лантанированный;

ЭВИ — электрод вольфрамовый иттрированный;

ЭВТ — электрод вольфрамовый торированный.

Предельная сила тока для каждого диаметра электрода подбирается по таблице 5. 3.

Довольно сильное влияние на качество сварки оказывает заточка электрода. Заточка вольфрамовых электродов производится твердыми дисками с мелким зерном для избегания образования бороздок. Круг, на котором затачиваются вольфрамовые электроды, не должен применяться для других металлов.

Электроды затачиваются на конус длиной 2 – 3 диаметра электрода. Угол заточки 15 — 90°. При меньших углах снижается ресурс работы электрода, а при углах свыше 90° возможно неустойчивое горение дуги из-за блуждания катодного пятна на торцевой поверхности.

Изменение угла заточки приводит к изменению формы и размеров столба дуги. При углах заточки 15 — 75° столб имеет коническую форму, при больших углах форма столба дуги приближается к цилиндрической, а пятно нагрева сокращается.

Чтобы избежать попадания вольфрама в шов, острый конец конуса притупляется. Диаметр притупления электрода и угол заточки влияют на проплавляющую способность дуги.

При уменьшении диаметра притупления повышается концентрация

теплового потока, растет давление дуги и плотность тока, увеличивается глубина

проплавления.

При уменьшении диаметра притупления повышается концентрация

теплового потока, растет давление дуги и плотность тока, увеличивается глубина

проплавления.

Аргон

Защитный газ аргон относится к категории инертных. Это означает, что он не вступает в реакции с расплавленным металлом.

Для сварки постоянным током применяют аргон двух марок:

1) марка А – для сварки активных и редких металлов (титана, циркония, ниобия) и сплавов на их основе, а также для сварки особо ответственных изделий из других материалов на заключительных этапах изготовления;

2) марка В – для сварки нержавеющих, хромоникелевых, жаропрочных сплавов, легированных сталей различных марок.

Практические работы

По принципу работы аргоновая сварка во многом напоминает газовую. Здесь, как и при газовой сварке, металл нагревается посторонним источником, а шов формируется за счет присадочной проволоки. Отличие одно: электрическая дуга аргоновой сварки обеспечивает более концентрированный нагрев и до более высокой температуры, чем это могла бы сделать газовая сварка.

Перед началом работы заточенный электрод вставляется в горелку так, чтобы его конец выступал над обрезом сопла на 3 – 5 мм. В цанговом зажиме электрод фиксируется завинчиванием крышки.

Первые пробные швы можете выполнять на листе обычной углеродистой стали толщиной 2 мм.

В качестве присадочной проволоки лучше всего взять проволоку с раскислителями. Свариваемый металл чаще всего покрыт окислами, и эти окислы затем перейдут в шов, сделав его пористым. Проволока с раскислителями используется для полуавтоматической сварки в защитной среде углекислого газа и имеется в массовой продаже. Ее марка СВ – 08 ГС или СВ – 08 Г2С.

Включите подачу газа и установите поток 0,3 м³/час.

При зажигании дуги и сварке электрод никогда не должен касаться поверхности металла. Рядом со сваркой положите угольный электрод, зажгите на нем дугу и перенесите к месту сварки.

Удерживая электрод на одном месте, расплавьте металл, отведите дугу в начало сварки, а с другой стороны погрузите присадочную проволоку в расплав. Затем подведите дугу к присадочной проволоке, расплавьте ее. Вновь отведите дугу и подайте присадочную проволоку.

Аргоновую горелку наклоняйте под углом 75° в сторону, противоположную направлению движения. Расплавленный шов и присадочную проволоку всегда держите в защитной среде аргона.

В процессе тренировки регулируйте сварочный ток так, чтобы производить плавление металла почти на всю его толщину.

Формирование шва происходит за счет присадочной проволоки так же, как это было при газовой сварке.

Если в процессе сварки вы коснулись концом электрода металла, то немедленно удлините дугу до ее погасания. Дайте электроду полностью остыть и перекройте подачу газа. Вытащите электрод из зажима и откусите кусачками почерневший кончик. Сделайте перезаточку электрода.

Шов в месте касания удалите. Сварку продолжайте в этом же месте.

После сварки конец вольфрамового электрода должен оставаться серебристым. Следы загрязнений или шершавый на ощупь конец электрода — признаки недостаточной защиты газом. Проверьте плотность прилегания сопла и защитной крышки.

Появившийся на конце электрода шарик свидетельствует о чрезмерном токе для данного диаметра электрода. Уменьшите ток или вставьте электрод большего диаметра.

Синий или фиолетовый цвет кончика электрода свидетельствует о недостаточном времени обдува электрода аргоном при остывании. Удлините это время.

Сварка нержавеющей стали

Аргоновой сваркой целесообразно сваривать нержавеющую сталь толщиной менее 2 мм. Другие способы сварки тонкой нержавеющей стали такого качества обеспечить не могут.

Перед сваркой поверхность кромок зачистите до блеска стальной щеткой. Затем промойте ацетоном для удаления жира, следы которого вызывают пористость шва и снижают устойчивость дуги.

Сделайте прихватки на расстоянии 50 – 70 мм одна от другой.

При сварке нержавеющей стали обращайте внимание на повышенную деформацию такой стали по сравнению с углеродистой. Варите короткими швами вразброс, постепенно заполняя промежутки между швами.

Отличительная особенность аргоновой сварки – возможность защиты обратной стороны шва. При сварке емкости сделайте от аргонового шланга отвод и направьте аргон внутрь емкости. Это вытеснит воздух с обратной стороны, где его воздействие способно приводить к окислению расплавленной стали. При защите обратной стороны учитывайте, что аргон тяжелее воздуха и всегда скапливается внизу.

При сварке нержавеющей трубы ее концы закройте с помощью картона и липкой ленты и заполните аргоном.

Сварку ведите справа налево. Поперечные движения прутком и электродом делать нельзя, так как при этом в зону сварки может попасть воздух и окислить металл шва.

Присадочная проволока также должна быть нержавеющей. Если таковой не сумели приобрести, используйте нержавеющие электроды диаметром 1,5 – 2 мм, освобожденные от обмазки.

Необходимые режимы тока подберите по таблице 5. 4.

Сварка меди и ее сплавов

Сплавы на основе меди делятся на латуни, бронзы и медно-никелевые. Наилучшей свариваемостью обладает чистая медь, сплавы же при сварке могут получаться пористыми. Это связано с выкипанием из расплава легкоплавких присадок (цинка, олова и других).

Перед сваркой основной металл и присадочную проволоку обезжирьте ацетоном и очистите до блеска металлической щеткой.

Режимы сварки подберите по таблице 5. 5.

В процессе сварки возможно попадание меди на вольфрамовый электрод, поэтому присадочную проволоку вводите не в столб дуги, а немного впереди. В качестве присадочной проволоки при сварке меди можете использовать проволоку из электротехнической меди, при сварке медных сплавов проволока должна быть идентична основному металлу.

Расстояние конца вольфрамового электрода от обреза сопла не должно превышать 3 – 5 мм, длину дуги поддерживайте 2 – 3 мм.

Если после сварки шов получился пористый (а это возможно при сварке медных сплавов), устраните пористость одним из следующих способов:

1) проковка шва молотком до усадки металла и ликвидации пор. Такой способ применяют там, где основной металл не прогибается под ударами молотка;

2) лужение поверхности шва оловянно-свинцовым припоем. Припой надежно закроет все поры.

Разумеется, устранять пористость необходимо только в случае повышенного требования к герметичности шва.

Сварка титана и его сплавов

Чистый титан из-за невысокой прочности не находит промышленного применения, в качестве конструктивных элементов используются сплавы титана.

Титан имеет высокую химическую активность по отношению к кислороду. Она начинает проявляться при температуре 350°С и выше. Поэтому в процессе сварки необходимо защищать не только сварочную ванну, но и околошовную зону, нагревающуюся до температуры свыше 350°С.

Титановые заготовки лучше всего резать механическим способом, это предохраняет кромку реза от окисления.

Свариваемые кромки промывают ацетоном на ширину 30 мм в обе стороны, затем зачищают металлической щеткой.

В процессе сварки необходимо защищать обратную сторону свариваемого металла. Это лучше всего сделать с помощью сопла с насадкой. В сопло подается аргон со скоростью, указанной в таблице 5. 6.

Защита шва и околошовной зоны будет считаться качественной, если в зоне стыка отсутствуют следы окисления и металл имеет серебристый цвет. Допускается изменение окраски шва не темнее светло-соломенного цвета. После сварки такие участки должны быть зачищены до блеска.

В процессе сварки поперечные колебания электрода недопустимы, вылет электрода из сопла не должен превышать 5 – 7 мм.

После окончания сварки гасится дуга, а газ подается на шов и присадочную проволоку до остывания их до температуры 400°С.

В качестве присадочной проволоки используется проволока марки ВТ.

Сварка никеля и его сплавов

Никель и его сплавы относятся к категории кислото- и жаростойких. В промышленности широко применяется технический никель и сплав, называемый монель-металл.

Сварка никеля затруднена из-за его большой чувствительности к растворенным газам.

Подготовительные операции перед сваркой проводят такие же, как и для титана. Также требуется защита обратной стороны шва.

Режимы сварки никеля приведены в таблице 5. 7.

При сварке особое значение имеет выбор присадочной проволоки. Специально разработанная проволока для сварки никеля НМцАТЗ-1-1,5-2,5-0,15 обеспечивает получение швов без пор и трещин.

Сварка свинца

Существуют несколько марок свинца, для изготовления сварных изделий применяют сплав свинца марки ССу.

Свинец всегда покрыт тугоплавкой окисью РвО, поэтому перед сваркой кромки на ширину 30 – 40 мм очищаются до блеска металлической щеткой. Такая же очистка требуется и для присадочной проволоки. Присадочную проволоку выбирают в соответствии с маркой свинца.

В расплавленном виде свинец жидкотекуч, поэтому применяются специальные формирующие подкладки. Они могут быть изготовлены из меди, стали или асбеста.

Свинец сваривают всегда в нижнем положении.

Свинец легкоплавок, поэтому для его сварки не требуется значительных тепловложений. Ток подбирается исходя из необходимых условий плавления.

Сварка цинка

Цинковые сплавы обладают хорошей коррозионной стойкостью, удовлетворительными механическими и технологическими свойствами.

Сварку затрудняют низкая температура плавления и кипения цинка, а также легкая его окисляемость.

Пары цинка токсичны, поэтому при его сварке требуется дополнительная местная вентиляция. Поставьте настольный вентилятор так, чтобы он обдувал ваше лицо. Не направляйте струю вентилятора на горелку.

Режимы сварки цинка смотрите в таблице 5. 8.

Сварка неизвестного металла

В ремонтной практике достаточно много случаев сварки металла, вид которого, а тем более химический состав, не удается определить.

Аргоновая сварка замечательна тем, что позволяет сваривать такой металл с довольно приличным качеством.

Аргон не вступает в реакцию с металлом, и это позволяет расплавлять металл, не опасаясь изменения химического состава.

Перед сваркой неизвестного металла нарежьте тонкие полоски, они будут присадкой. Если позволяет ситуация, полоски можно нарезать из самого свариваемого изделия; при невозможности этого полоски нарезаются из аналогичного изделия. Нарезайте отрезной машиной, это предохранит края от окисления.

Небольшое по размеру изделие перед сваркой прогревают пропановой горелкой, на массивном изделии вначале лучше сварить контрольный шов. Сразу после сварки отключите все источники шума и прослушайте остывание шва. Звонкие щелчки при остывании могут свидетельствовать о появлении околошовных трещин.

Наличие трещин дополнительно проверьте лупой с восьмикратным увеличением. Если трещины имеются, удалите шов и в дальнейшем сварку производите с использованием нагрева. Вам придется опытным путем подобрать степень нагрева.

svarnoj.blogspot.com

Сварка шин из сплава АД31Т1

Сварка при производстве электромонтажных работ

Из сплава марки АД31Т1 изготовляются шины тех же сечений и конфигурации, что и из алюминия. Преимущества использования таких шин в электроустановках отмечались в главе второй (см. § 2-3). Подготовка кромок, техника сварки и используемые оснастка и оборудование не отличаются от уже указанных для алюминиевых шин. Однако надо считаться с некоторыми особенностями сварки, в частности с возможностью образования продольных трещин в шве из-за выгорания (окисления) 1 содержащихся в сплаве легирующих примесей., происходящего при большой сварочной ванне. По этой причине нельзя применять сварку угольными, обмазанными металлическими электродами и газовую сварку; единственно возможной является сварка в среде аргона, не приводящая к образованию большой ванны и обеспечивающая защиту металла от окисления.

При толщине шин до 6—8 мм рекомендуется как полуавтоматическая сварка плавящимся электродом, так и сварка вольфрамовым электродом, а при большей толщине — полуавтоматическая сварка плавящимся электродом. Это объясняется тем, что при сварке вольфрамовым электродом получается большая сварочная ванна, чем при полуавтоматической сварке. В связи с этим несколько снижается прочность соединений. Однако сварка вольфрамовым электродом не запрещается и при выполнении соединений шин большей толщины, чем 6—8 мм.

Режимы сварки приведены в табл. 9-17 и 9-18.

Таблица 9-17 Режимы аргонодуговой сварки вольфрамовым электродом шин из алюминиевого сплава АД31Т1

|

При аргонодуговой сварке вольфрамовым электродом и полуавтоматической используется электродная проволока марок соответственно СвАМг-6 и СвАК5 (см. § 3-6). При толщине шин из сплава АД31Т1 более 10 мм необходимо дополнительно подогревать кромки посторонним источником теплоты до 250° С (не более).

Следует учитывать, что при сварке термоупрочненного сплава АД31Т1 происходит отжиг шин в зоне термического влияния, что приводит к значительной потере прочности (до 30—40%) в этом месте. Восстановление первоначальной прочности (закалка) в монтажных условиях невозможно ввиду сложности и длительности этого процесса. Поэтому для создания необходимой проч-

Режимы полуавтоматической аргонодуговой сварки плавящимся электродом шин из алюминиевого сплава АД31Т1

|

Примечание. Диаметр электродной проволоки во всех случаях 2 мм. |

Таблица 9-19 Пластины переходные типа АП из сплава марки АД31Т1 для присоединения алюминиевых шин к электрооборудованию

|

ности ошиновки рекомендуется сварные соединения располагать вблизи мест крепления шин или участки шин со швом усиливать накладками из отрезков шин, закрепляемых болтами.

Кроме сварки собственно шин из сплава АД31Т1 в электромонтажной практике распространен случай приварки плоских переходных пластин типа АП из этого сплава к концам алюминиевых шин для присоединения их к медным выводам электрооборудования.

Пластины изготовляются заводским путем по техническим условиям ТУ 36-931—67 и поставляются в сортаменте, приведенном в табл. 9-19. Длина пластин, указанная в таблице, подобрана так, чтобы при приварке к шинам их контактная поверхность не нагревалась до температуры свыше 200° С, т. е. чтобы не снижалась твердость пластин из-за отжига. По этой причине не разрешается уменьшать длину пластин без принятия эффективных мер по охлаждению их в процессе сварки.

ТЕХНИКА БЕЗОПАСНОСТИ И ПРОМЫШЛЕННАЯ САНИТАРИЯ

Обеспечение безопасности при выполнении сварочных работ, а также выполнение необходимых требований промышленной санитарии являются важнейшей частью комплекса мероприятий по организации электромонтажного производства. При сварочных работах следует учитывать возможные несчастные случаи, …

Сварка пластмасс

В электромонтажной практике сварка пластмасс находит применение при монтаже соединительных муфт на кабелях с поливинилхлоридными оболочками. При этом корпус с муфты, также изготовленный. из поливинилхлорида, приваривают внахлестку к оболочке. Наиболее …

СПЕЦИАЛЬНЫЕ СЛУЧАИ СВАРКИ

15-1. Сварка свинца Сварка свинца в электромонтажной практике применяется только при монтаже свинцово-кислотных аккумуляторных батарей. При этом производится приварка ушек аккумуляторных пластин к соединительным полосам. До недавнего времени сварку свинца …

msd.com.ua