Аргонодуговая сварка неплавящимся электродом

Сварка аргоном – технология, пользующаяся большой популярностью на данный момент. Это обусловлено ее доступностью, а также возможностью работы с высоко и низколегированными сталями и цветными металлами. Если существует необходимость сварить ответственную конструкцию или труднообрабатываемые металлы, вроде алюминия или титана, то вам не обойтись без аргоновой сварки.

Преимущества аргонно-дуговой сварки:

- Качественный шов;

- Долговечность соединений;

- Доступность;

- Разумная стоимость работ;

- Эстетичный вид шва.

Что такое аргонодуговая сварка

Аргонно-дуговая сварка — способ сварки применимый для сваривания металлов с использованием электрической дуги и газа (аргона). Электрическая дуга плавит металл свариваемой детали, а также присадочный пруток, формируя шов.

Газ аргон в баллонах

Аргон – инертный газ, играет роль изолятора, препятствующего попаданию кислорода и других газов, взаимодействующих со сварочной ванной. При попадании в место сваривания металлов кислород вызывает сильное окисление, влияя на качество шва, а некоторые металлы и вовсе могут возгораться от такой реакции. Благодаря своей инертности аргон сам не вступает в реакции и не дает кислороду реагировать с металлом в сварочной ванне, именно поэтому газ подается до розжига дуги и после окончания сваривания продолжает подаваться некоторое время.

Сварка аргоном проводится двумя видами электродов: плавящимися и неплавящимися.

- Плавящиеся электроды вызывают розжиг дуги и одновременно являются припоем. Существует обширная классификация такой проволоки, разделяющейся по размеру, а также составу.

- Неплавящиеся электроды выполнены из самого тугоплавкого металла – вольфрама. При работе аппарата электрод провоцирует розжиг дуги, температура которой – 2000 градусов, а сам вольфрам начинает плавиться при 3600 и более градусов. Такой пруток нужен исключительно для розжига дуги и ее поддержания, присадочный металл подается вручную. Разделяют неплавящиеся электроды по толщине, длине и составу сплава, подходящего под тот или иной металл и способ сварки.

Разновидность сварочных технологий

- TIG — сварка вольфрамовым электродом с ручной подачей присадок;

- MIG — система механизированная аргонодуговой сварки плавящимся электродом, подающимся автоматически.

Существуют и другие разновидности, но они предназначены для работы с высокоточными изделиями и промышленных работ. Мы же поговорим, как выглядит технология сварки аргоном, применимая в домашних условиях. Оба аппарата имеют главный пляс – простоту работы, и им будет рад каждый начинающий сварщик. В данной статье более детально рассмотрим первый метод.

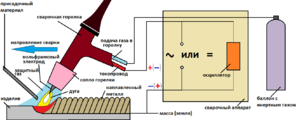

Оборудование аргонодуговой сварки неплавящимся электродом

Оборудование для аргонно-дуговой сварки

Ручная аргонодуговая сварка неплавящимся электродом предполагает наличие специального оборудования, состоящего из источника питания, газовой установки, при необходимости – механизма подачи проволоки и ряда других систем.

У каждой системы есть свое предназначение и свои особенности, так для проведения качественных работ вам понадобятся:

- источник напряжения сварки аргонно дуговой – разделяют трансформаторы и инверторы. Последние более удобны в использовании и универсальны, являются источником постоянного и переменного тока. Инвертор может использоваться практически в любых условиях квартиры, загородного дома или гаража. Работают инверторы от трехфазной сети и обычных 220В. Лучше всего чтобы аргонная сварка была универсальная и нечувствительная к перепадам напряжения.

- горелка – основной рабочий элемент, конструкция которого может различаться, в зависимости от выбранной техника сварки. Существуют горелки для плавящихся электродов и вольфрамовых прутков. Использование аргонной сварки с подачей проволоки подразумевает наличие специальной горелки.

- сопло – наконечник горелки, регулирующий точность подачи защитного газа и ряд других параметров. Так, как этот элемент работает в непосредственной близости от сварочной ванны, то подвергается высоким температурам. Оптимальным материалом для сопла считается – керамика.

- осциллятор – система розжига дуг без контакта со свариваемой поверхностью.

- газовый баллон с редуктором. Объем емкости для газа напрямую влияет на частоту заправки и соответственно отрыв от работы. Редуктор – регулирует расход аргона при сварке.

- дополнительные аксессуары. Сюда входят основные средства индивидуальной защиты, без которых не обойтись при работе с аргонно дуговой сваркой tig. Также, к аксессуарам стоит отнести – сварочный столик. Этот элемент во многом облегчает работу сварщика. Ведь позволяет жестко фиксировать свариваемые детали, оборудован системой отвода газов, хорошим освещением. Правильный сварочный стол защитит мастерскую от возгораний, вызванных разбрызгиванием искр.

Расходные материалы

Прутки

При сварке аргонодуговой вольфрамовым электродом используют специальные присадочные прутки, для заполнения сварного соединения металлом. Так, как технология позволяет работать с большей частью стали цветных металлов, эти присадочные прутки имеют различный состав и разделяются на присадки из:

металлом. Так, как технология позволяет работать с большей частью стали цветных металлов, эти присадочные прутки имеют различный состав и разделяются на присадки из:

- нержавейки, используется для нержавеющей стали и создания швов, с высокой сопротивляемостью коррозии;

- алюминия и алюминиевых сплавов, надежный шов выдерживающий высокие температуры, не теряя герметичности шва;

- меди и медных сплавов, такой шов имеет высокие показатели электропроводимости, гибкости. Прутки из меди используются для

- сваривания ряда цветных металлов;

- никеля, для сваривания чугунных изделий и создания швов стойких к окислению.

Проволока

Материал, предназначенный для использования в установках с автоматической подачей сварочного материала. Как и прутки разделяется на группы по составу, применимому к различным видам стали, имеет различную толщину.

Газ

Основной расходный материал это – газ, а точнее газовая смесь. Ввиду высокой стоимости чистый аргон применяется довольно редко, зачастую сварщики пользуются смесью аргона и углекислого газа или гелия. Газ, как и толщина проволоки, и ее состав подбирается исходя из вида металла и его толщины.

Шланги, фитинги

Если все работы производятся стационарно, то комплекта шлангов и соединений должно хватить на длительный промежуток, но учитывая специфику работ, эти элементы довольно часто изнашиваются и требуют замены. При выездных работах шланги – один из первых расходников. Они рвутся, прожигаются, очень часто нужно добавить длины и так далее.

Особенности сварки вольфрамовым электродом

Аргоновая сварка неплавящимся и плавящимся электродом еще недавно подразумевала определенное образование сварщика. Без знаний, полученных в учебных заведениях или специальных курсах самостоятельно выполнить сварочные работы было очень сложно. Но, с развитием технологий и внедрением полезных для пользователей систем, аргонодуговые сварки технологии стали доступными для масс. Учитывая распространенность данного оборудования, его вполне можно зачислить к остальной бытовой технике, которая есть почти в каждом гараже. Но если сварка в среде аргона такая простая, то как варить аргоном?

Отличается этот способ сварки от привычных для большинства инверторов с электродами, в использовании газа, принцип, как и у защитного покрытия, но это только на первый взгляд. В действительности способ сварки имеет ряд особенностей и нюансов, не сложных, но необходимых:

- Если мы работаем электродом из вольфрама, то он располагается как можно ближе к металлу, но не касается стали. Для розжига дуги используют осциллятор или специальные материалы.

- Расстояние между электродом и металлом должно быть постоянным. В противном случае дуга может начать прыгать, снижается провар или начинается прожиг металла. Также изменяется область действия защитного газа, что может привести к окислению шва.

Очень важный момент – это направление движения. В отличие от работы с электродами, колебаний совершать не нужно. Горелка ведется плавно вдоль шва.

Режимы аргонодуговой сварки

- Способ сварки подразумевает защиту шва от кислорода с помощью инертного газа – аргона. Поэтому сварщик должен следить за тем, чтобы сварная ванна не выходила из облака газа. Запрещено начинать сваривание до того, как был включен газ. После окончания работ горелка удерживается в последнем положении, а газ подается еще 5 – 15 секунд. Для лучшего эффекта аргон подается с обеих сторон соединения.

- Скорость подачи проволоки должна быть постоянной, стоит исключить подачу припоя рывками. Если проволока подается автоматически, то оптимальные параметры можно найти в специальных таблицах. При ручной подаче припоя все зависит от самого сварщика. Пруток должен подаваться под правильным углом, перед горелкой и строго по направлению движения шва.

- Расход газа – величина постоянная, прописанная в ГОСТах. Там же можно найти оптимальный баланс между аргоном и другими примесями.

- Настройки тока – один из наиболее сложных, после работ с горелкой, пунктов. Особенно это касается начинающих сварщиков. Основная идея заключается в том, что не стоит настраивать режимы аргонодуговой сварки вручную, не имея опыта. Чтобы правильно настроить аппарат, вам необходимо прибегнуть к стандартным схемам. Для этого нужно знать толщину стали и ее состав. В таблицае полностью представлены настройки силы тока, вольтаж, тип тока, полярность и другие параметры.

Внимание! Для каждого типа свариваемых металлов настройки оборудования будут различны.

Как правильно варить аргонодуговой сваркой

Успешное примененная технология аргонодуговой сварки заключается в трех вещах:

- Первая – правильные настройки всей системы. В отличие от сварки электродом, где достаточно выбрать силу тока, здесь нам понадобится изучить внимательно возможности нашей системы, свариваемую деталь и подобрать рекомендованные настройки.

- Второй пункт успеха – твердая рука сварщика. Даже если мы настроили все правильно, но при этом не выдержали расстояние от электрода до заготовки или неправильно подавали пруток, то рассчитывать на качественный шов не придется.

- Третий столп успеха – рабочее место. Здесь мы сможем удобно расположится самостоятельно, крепко зафиксировать заготовку, расположить вблизи все необходимые расходные материалы, обеспечить хорошую вентиляцию, при этом избегая сквозняков. Сквозняки или сильные порывы ветра – единственная вещь, кроме самого сварщика, которая может ухудшить качество работ.

Сварка аргоном по технологии выглядит следующим образом:

- Подбираем материал для припоя;

- Устанавливаем подходящий электрод и сопло;

- Настраиваем аппарат, согласно значениям таблицы;

- Регулировка скорости подачи газа на редукторе;

- Выставляем задержку подачи газа;

- Нажимаем на курок, при этом подается газ, но дуга не зажигается

- Зажигается дуга, подносим припой и ведем к горелке строго вдоль шва;

- Отключаем курок и держим горелку, пока не прекратится подача газа.

Полезные советы

- Если подавать газ с другой стороны шва, это увеличит его расход, но и повысит качество работы

- Осциллятор облегчает розжиг дуги, а реостат поможет вам закончить шов.

- Для снижения стоимости шва стоит использовать смесь аргона с другими газами.

- Успех работы с горелкой для сварки аргоном по технологии описанной выше, заключается в постоянной практике.

Заключение

Сварка ручная аргонодуговая становится все более доступной и дешевой. Сегодня, за стоимость дорогих инверторов для работы с электродами, можно купить стартовый набор ТИГ сварка или МИГ. Но учтите, что купленная ручная аргонодуговая сварка это только часть расходов, ведь для работ необходимо постоянно докупать недешевые прутки и газ, поэтому для нечастого использования покупка может потерять свой смысл. Ценность сварки аргоном и технологии заключается в том, что благодаря опыту сварщика и качеству, предлагаемому при сварке аргоном, можно получить соединение исключительной прочности и красивое внешне.

Ручная аргонодуговая сварка неплавящимися электродами: технология, принципы работы, рекомендации

Аргонодуговая сварка — это современная технология, которая не только позволяет повысить качество выполняемого соединения металлов, но и существенно упрощает работу с такими тугоплавкими металлами, как титан, медь и алюминий. Поговорим подробнее, что такое аргонная сварка, расскажем о ее преимуществах и недостатках.

Аргонодуговая сварка — это современная технология, которая не только позволяет повысить качество выполняемого соединения металлов, но и существенно упрощает работу с такими тугоплавкими металлами, как титан, медь и алюминий. Поговорим подробнее, что такое аргонная сварка, расскажем о ее преимуществах и недостатках.

Описание технологии

Особенностью данной технологии является то, что сварка происходит в среде защитного инертного газа аргона. Это позволяет повысить качество соединения металлов и обеспечивает максимально возможную защиту от окисления. Аргон подается к горелке под высоким давлением и, полностью перекрывая рабочую зону, не позволяет кислороду проникать в соединяемые металлы, предотвращая появление ржавчины.

Особенностью данной технологии является то, что сварка происходит в среде защитного инертного газа аргона. Это позволяет повысить качество соединения металлов и обеспечивает максимально возможную защиту от окисления. Аргон подается к горелке под высоким давлением и, полностью перекрывая рабочую зону, не позволяет кислороду проникать в соединяемые металлы, предотвращая появление ржавчины.

Если ранее эта технология была доступны лишь профессионалам, то сегодня с появлением относительно простых и универсальных в использовании сварочных аппаратов, выполнять такую работу может каждый.

В зависимости от характеристик соединяемых металлов и оборудования используются два типа электродов: неплавящиеся и плавящиеся.

Из неплавящихся наибольшее распространение получила технология с применением вольфрамовой проволоки, что позволяет получать прочные соединения двух разнородных металлов. А вот плавящиеся электроды могут использоваться при ручной и полуавтоматической сварке, когда соединяются одинаковые или близкие по характеристикам тугоплавкости металлы.

Принцип работы сварочного оборудования

Сварочное оборудование состоит из следующих элементов:

самого сварочного аппарата, у которого напряжение холостого хода составляет не менее 60 вольт;

самого сварочного аппарата, у которого напряжение холостого хода составляет не менее 60 вольт;- осциллятора, который повышает сетевое напряжение до уровня в 6 000 вольт;

- силового контрактора, отвечающего за подачу напряжения от сварочного аппарата на горелку;

- керамической горелки;

- устройства для обдува сварочной зоны;

- баллона с аргоном или другим инертным газом;

- присадочной проволоки и неплавящихся электродов.

Ручная аргонодуговая сварка не представляет особой сложности. Выполняется очистка и подготовка соединяемых металлов, осуществляется настройка и выбор режима работы. Далее сварщик зажигает горелку, после чего начинается подача газа к непосредственному участку сварки. Газовой горелкой расплавляют соединяемые элементы и аккуратно падают в зону соединения электрод или же сварочную проволоку. Единственный нюанс состоит в том, что отключать подачу защитного газа следует приблизительно через 10−15 секунд после выключения горелки.

Классификация режимов аргонодуговой сварки

Приведенная ниже классификация режимов аргонодуговой сварки позволит правильно подобрать электроды и оборудование.

- Автоматическая, с использованием неплавящихся электродов ААД.

- РАД сварка электродами с маркировкой для ручной работы.

- Дугово-аргоновая автоматическая, с применением плавящихся электродов ААДП.

Как правильно выбрать режим

Именно от правильности выбора толщины электрода и силы тока зависит качество выполненных вами работ. Помните: чем толще соединяемый металл, тем больше диаметр должен быть у используемых вольфрамовых электродов, соответственно, тем выше сила тока. В инструкции по эксплуатации, которая прилагается к аппарату, вы можете найти все данные по силе тока и диаметру электродов в зависимости от толщины соединяемых деталей.

Именно от правильности выбора толщины электрода и силы тока зависит качество выполненных вами работ. Помните: чем толще соединяемый металл, тем больше диаметр должен быть у используемых вольфрамовых электродов, соответственно, тем выше сила тока. В инструкции по эксплуатации, которая прилагается к аппарату, вы можете найти все данные по силе тока и диаметру электродов в зависимости от толщины соединяемых деталей.

Наибольшей популярностью сегодня пользуются ААД и РАД сварка. А вот профессионалы, которым нужно выполнять большой объем работ, используют мощные полностью автоматические установки.

Рекомендации

При длинной сварочной дуге образуется широкий шов с небольшой глубиной провара. Это может привести к ухудшению выполненного соединения. В этом случае рекомендуется держать используемый неплавящийся электрод как можно ближе к стыкам свариваемых деталей.

При длинной сварочной дуге образуется широкий шов с небольшой глубиной провара. Это может привести к ухудшению выполненного соединения. В этом случае рекомендуется держать используемый неплавящийся электрод как можно ближе к стыкам свариваемых деталей.

Для выполнения глубоких и узких швов следует выдерживать продольное движение горелки и электрода. При этом поперечных движений следует избегать.

Неплавящийся электрод и присадочная проволока должны находиться в зоне сварки и полностью прикрываться аргоном. Это защитит сварной шов от воздействия азота и кислорода.

Подача присадочной проволоки выполняется равномерно и плавно, так как быстрая и резкая подача проволоки приведет к разбрызгиванию металла, отчего пострадает качество шва.

Наличие у сварного шва выпуклой или округлой формы свидетельствует о том, что соединение выполнено не должным образом. Проплавлением поверхности в этом случае не обойтись.

Присадочную проволоку следует подавать перед горелкой, при этом держать ее под небольшим углом, что позволит обеспечить минимальную ширину сварочного шва и отличное проплавление металла.

Прекращать подачу инертного газа сразу же после завершения сварки не рекомендуется, так как может пострадать антикоррозийная защита соединения.

Стыки соединяемых деталей следует перед началом работ обезжирить и зачистить.

Преимущества и недостатки этой технологии

К преимуществам РАД технологии можно отнести следующее:

Аргон обеспечивает качественную защиту шва от окисления.

Аргон обеспечивает качественную защиту шва от окисления.- Вся работа выполняется при относительно невысокой температуре, поэтому свариваемые изделия сохраняют свою форму и размеры.

- Тепловая мощность дуги находится на высоком уровне, что позволяет существенно сократить время работы.

- Сама процедура несложная, поэтому обучиться ей может каждый.

- Есть возможность соединения различных по своим характеристикам металлов.

Из недостатков выделим следующие:

- Такую работу рекомендуется выполнять в закрытых помещениях.

- Могут появиться определённые сложности с правильной настройкой оборудования.

Аргонодуговая сварка tig. Гост, видео, технология и оборудование

Без такой операции, как сварка сегодня не обходится ни одна стройка, ни одно производство, где необходимо соединить металлические детали. Этот вид соединения считается одним из быстрых и довольно качественных. Существует несколько видов сварки, но в этой статье, речь пойдет именно об аргонодуговой. Чем она примечательна, ее плюсы и минусы, все это будет рассмотрено ниже.

Без такой операции, как сварка сегодня не обходится ни одна стройка, ни одно производство, где необходимо соединить металлические детали. Этот вид соединения считается одним из быстрых и довольно качественных. Существует несколько видов сварки, но в этой статье, речь пойдет именно об аргонодуговой. Чем она примечательна, ее плюсы и минусы, все это будет рассмотрено ниже.

[xyz-ihs snippet=»nachalo»]

Технология

Аргонодуговая сварка ― это по сути та же ― электродуговая, но в ней используется инертный газ ― аргон, который подается в место горения электрической дуги. Международных обозначений аргонодуговая сварка имеет аж целых два- это TIG (сварка неплавящимися вольфрамовыми электродами в среде газа — аргона) и MIG/MAG (сварка электродной проволокой в среде аргона или углекислого газа).

Таким образом, создается газовая среда, в которой происходит плавление металла. Благодаря тому, что аргон не вступает во взаимодействие с металлом, он не меняет его химический состав и это большой плюс. То, что этот газ тяжелее на 1/3 воздуха, способствует вытеснению последнего из среды дуги, и изоляции расплавленного металла от воздействия атмосферы.

Это защищает сварочный шов от образования оксидной пленки и в целом улучшает качество соединения металла. Бывают случаи, когда к аргону добавляют кислород в количестве 4%. Это обусловлено тем, что при сгорании кромок металла, внутри газовой среды, аргон полностью не защищает шов от разного рода загрязнений и влаги. А кислород сжигает эти вредные примеси, исключая образование пористости шва. Но это делают в основном там, где необходимо очень высокое качество сварочного соединения. Обычно достаточно одного аргона.

Принцип работы

Оборудование для аргонной сварки состоит из: сварочного аппарата ― в который входит инверторный преобразователь для образования электродуги, осциллятор, горелка, баллон с аргоном, газовые шланги и сварочные кабеля.

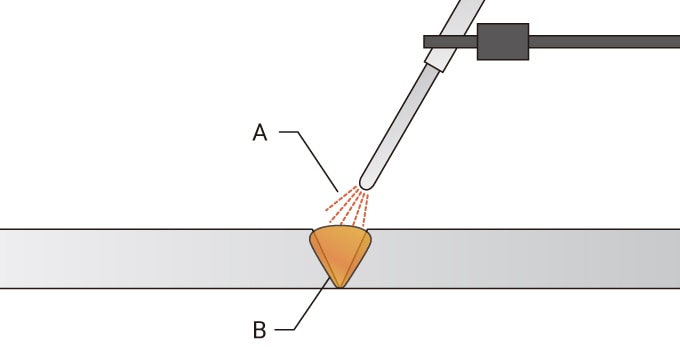

Аргонодуговая сварка (tig) неплавящимся электродом

Перед началом работы включается аппарат и подается аргон. Для образования электродуги, сварщик приближает вольфрамовый (при сварке неплавящим электродом) электрод на небольшое расстояние к детали. На этом этапе есть один важный нюанс. Дуга не сможет образоваться при прямом соединении электрода с деталью, как при электросварке. Это из-за того, что для создания в среде аргона дуги, необходима высокая ионизация. А так как вольфрамовый электрод тугоплавкий (температура плавления около 5000 °C) и практически не сгорает, отсутствует образование газов, способствующих ионизации и зажиганию дуги. Потому в таких случаях используется ― осциллятор.

Осциллятор ― это устройство, обычно установленное в сварочном аппарате для аргонодуговой сварки, которое зажигает электродугу в случае с неплавящим электродом. Происходит это следующим образом: поднося горелку с вольфрамовым электродом на небольшое расстояние к детали, осциллятор подает на электрод высоковольтный импульс высокой частоты, который электрически пробивает расстояние к детали образуя ионизацию в газовой среде. Благодаря этому происходит зажигание дуги и дальнейшее ее горение.

При использовании постоянного тока сварки, применяется подключение прямой полярности. То есть на корпус изделия подается «плюс», а на электрод «минус». Делается так потому, что при таком подключении, на детали, то есть «плюсе», выделяется до 70% тепла, а на электроде ― «минусе» всего 30%. Вследствие этого, металл детали плавится, а электрод меньше подвержен сгоранию. Исключением является сварка алюминия. В этом случае лучшие результаты получаются при сварке переменным током, так как при этом разрушается образование оксидной пленки. Что касается осциллятора, то при использовании переменного тока, после зажигания дуги, он переходит в режим стабилизации, подавая импульсы пробоя каждый раз, когда меняется полярность. Это обеспечивает стабильное горение электродуги.

Ввиду того, что вольфрамовый электрод не плавится, для образования шва в место горения дуги добавляется присадочный материал, который сварщик держит левой рукой, и при надобности подает.

В соединяемых деталях под действием температуры образуется ванночка с расплавленным металлом. Так как горелка имеет вход для подключения газового шланга, аргон по специальной полости проходит к газовому соплу и вырывается наружу между ним и вольфрамовым электродом. Таким образом, как бы «окутывая» электрод и варочную ванночку.

Помимо полости для газа, еще горелка имеет впускной и выпускной патрубки для подачи холодной жидкости и отвода нагретой. Это необходимо для охлаждения сопла горелки ввиду сильного перегрева.

[xyz-ihs snippet=»seredina»]

Аргонодуговая сварка плавящимся электродом

В этом случае, роль электрода выполняет стержень из металла, с нанесением рутила. При прямом касании электродом детали, происходит короткое замыкание (как при обычной электродуговой сварке), вследствие чего образуются пары расплавленного металла, которые и дают ионизацию в газовой среде аргона. Дуга зажигается благодаря этим парам, поэтому применение осциллятора в этом случае нет необходимости. Присадочная проволока подается вручную или специальным автоматизированным механизмом, в виде барабана с проволокой, роликов и электродвигателя с редуктором. Обычно такой вид оборудования находиться на специализированном сварочном посту.

Область применения

Аргонодуговая сварка (tig и mig/mag) с успехом применяется при соединении цветных металлов, легированных сталей и алюминия. Также она хороша при сварке алюминиевых и титановых сплавов. Например, легкосплавных дисков и других узлов автомобиля. При малой толщине свариваемых поверхностей, сварка аргоном может проводиться без дополнительных присадок.

Аргонная сварка плавящим электродом, применяется при соединении нержавеющей стали и алюминия.

Плюсы аргонодуговой сварки

Основными достоинствами аргонодуговой сварки являются:

1) высокое качество получаемого шва;

2) равномерное проплавление глубины металла;

3) незаменима при сваривании изделий из тонкого листового алюминия;

4) широкая сфера применения, начиная от автомастерских и заканчивая авиастроением;

5) не требует частой замены электрода, что не образует дефектов при остановке и возобновлении работы.

Недостатки аргонной сварки

1) при ручной сварке ― низкая производительность;

2) для качественной сварки, необходима высокая квалификация и достаточная практика;

3) автоматический вариант ― не всегда удобен, так как применяется для однопрофильных длинных швов. При сваривании коротких и разной ориентации соединений ― не практична;

Из рассмотренного выше понятно, что такой вид сварки намного эффективнее и универсальнее обычной электродуговой. Понятно, что для домашних целей это может быть дорогое удовольствие, но применяя эту технологию в бизнесе, оборудование с лихвой себя окупит за минимальный срок.

[xyz-ihs snippet=»posledniy»]

[xyz-ihs snippet=»recommend»]

Сварка неплавящимся электродом: основы аргонно-дуговой сварки

Самой популярной технологией для создания неразъемного соединения между двумя металлическими деталями на сегодняшний день является сварка. Без нее не обходится ни одно производство или промышленное хозяйство. В зависимости от применяемых материалов и аппаратов, существует много классификаций и разновидностей данной технологии. Рассмотрим одни из самых востребованных методов – ручная и механизированная аргонодуговая сварка неплавящимся электродом.

Содержание статьи

Что такое аргонная сварка

Способ сцепления двух металлических деталей, который реализуется за счет образования электрической дуги и применения дополнительного газа — аргона называется аргоннодуговая сварка. Весь процесс происходит за счет того, что дуга обеспечивает высокую температуру, плавит металл рабочего изделия и специальный присадочный пруток, образовывая при этом сварной шов. Аргон, в свою очередь, исполняет роль изолятора и защищает расплавленную металлическую массу в сварочной ванне от окисления. Если же туда опадает кислород или любой другой газ из внешней среды, возникает окисление, которое негативно влияет на качество спайки. Некоторые металлы могут вступить в реакцию и воспламениться. Аргон обладает такими химическими качествами, которые не позволяют кислороду соединиться с металлом. Газ из аппарата в рабочую среду подается еще до поджога и возбуждения дуги и продолжает удерживаться еще некоторое время по заверению процесса.

Аргонная сварка может производиться двумя способами:

- плавящимся электродом, который используется для поджога и одновременно является паяльным материалом. То есть, проводник плавится и предоставляет массу для образования шва. Это происходит за счет состава его покрытия. Подробнее про метод электродом можно прочесть здесь.

- неплавящимся электродом, в котором сам проводник изготовлен из вольфрама – материала, который очень сложно поддается плавке, даже под воздействием высоких температур. Во время работы, температура среды около 2000 градусов, а для плавления вольфраму необходимо не менее 3600 градусов. Такой прут используется исключительно для поджога и создания дуги. Дополнительный материал, являющийся припоем, подается вручную отдельно.

Сплавление в среде аргона реализуется по двум технологиям:

- TIG – ручная аргонодуговая сварка неплавящимся электродом;

- MIG – автоматическая аргонодуговая сварка неплавящимся электродом.

Эти методики можно применять и в домашнем хозяйстве, так как они самые простые, и в производстве. Но для более профессионального варения применяются еще другие, высокоточные технологии.

Сварочный аппарат

Дуговая сварка в защитном газе неплавящимся электродом осуществляется посредством специального оборудования – сварочного аппарата. Он состоит из следующих элементов:

- газовая установка, обеспечивающая своевременную и равномерную подачу аргона;

- источник питания, который делится на два вида – инверторы и трансформаторы.

- механизм подачи проволоки, которая выполняет роли припоя;

- горелка;

- дополнительные комплектующие.

Что касается источников питания, то инверторы более востребованы, нежели трансформаторы. Это связанно с тем, что они могут работать как в режиме постоянного, так и переменного тока. Инвертор используется в любых условиях промышленности или дома. Работают они от обычной электрической розетки в 220В. Во время работы в среде аргона, крайне нежелательны перепады напряжения, поэтому инвертором варить намного лучше, качественнее и быстрее, чем трансформатором.

Горелка – это основная деталь, которая должна присутствовать для данного способа скрепления деталей. Ее конструкция может быть разной, так как для вольфрамовой пайки и сварки плавящимся проводником применяются немного разные детали. Наконечник горелки (сопло) отвечает за ряд параметров, основной из которых подача защитного газа в процессе пайки. Ее скорость зависит от диаметра сопла, чем он меньше, тем подача сильнее. Чаще всего он изготавливается из керамики, чтобы не плавиться и не поддаваться деформации под воздействием высокой температуры в рабочей среде.

Газовый баллон может быть любого объема, от этого и зависит частота прерываний дуги для заправки.

Кроме сварочного аппарата для работы понадобятся средства индивидуальной защиты – рукавицы, роба и маска, которая нужна для защиты глаз от ультрафиолетовых ожогов.

Дополнительные материалы

Дуговая сварка в защитном газе неплавящимся электродом требует, кроме основного аппарата, дополнительные аксессуары. Рассмотрим самые необходимые:

- присадочные прутки, выполненные из различного материала, подходят для создания качественного шва на различных металлах – цветных, стальных, нержавеющих и т.д. Для изделия из разных металлов существуют соответствующие прутки – алюминиевые, нержавеющие, чугунные, медные и множество других. Они служат дополнительным материалом, которые выполняют роль припоя. То есть, неплавящийся проводник обеспечивает сварочную дугу и высокую температуру, а прут плавится для создания дорожки. Присадочные прутки применяются в режиме ручной дуговой сварки неплавящимся электродом в защитных газах. Примеры использования прутьев для разных видов сплавов можно увидеть в таблице:

- проволока – это дополнительный материал, который применяется в качестве припоя для автоматической аргонодуговой сварки неплавящимися электродами. Она подается в механизированном режиме из катушки, установленной в сварочном аппарате. Так же, как и прутья, проволока выполняется из разных материалов, для применения на различных металлах.

- газ является основным расходным материалом. Механизированная аргонодуговая сварка плавящимся проводником или проволокой не может быть без инертного газа, выполняющего основную защитную функцию. Вместо аргона, в силу его высокой стоимости, иногда сварщики заменяют его на гелий или углекислый газ. Его состав определяется типом металла, который подлежит свариванию. Баллоны бывают разного литража, на 5, 10, 20, 40 литров и так далее. Объем газа в баллоне зависит от давления. Например, в 10-ти литровом баллоне при давлении 150атм находится 10х150=1500 литров аргона(1атм).

- дополнительные аксессуары – это шланги, фитинги и прочие детали, необходимые для работы. Они имеют особенность снашиваться поэтому требуют периодической замены. Выбирая длину шланга, рекомендуется пространство между установленным аппаратом и рабочей зоной.

Все вышеописанные материалы необходимо приобретать в соответствии с качеством металла и местом работы. Необходима тщательно следить за исправностью и пригодностью каждого из них. Эти дополнения являются незаменимой и важной частью рабочего процесса.

Настройка параметров для сварки

Механизированное скрепление деталей электродом подразумевает применение инертной среды для защиты шва от окисления, которое провоцирует возникновение дефектов. Кроме ровного и качественного шва мастеру необходимо внимательно следить за тем, чтобы ванная не выходила за пределы газового облака. Таким образом, сначала включается газ, а затем уже совершается поджог и возбуждение дуги. Это самый важный момент. Если сделать наоборот, то расплавляющийся металл смешается с кислородом и из-за окисления шов в итоге получится некачественным. Так же и заканчивается работа. Сначала убирается дуга, а газ еще подается около 10 секунд для того, чтобы материал кристаллизовался без окисления. По возможности рекомендовано газ подавать с двух сторон от сварки, чтобы обеспечить надежную защиту. Таким образом, снижается риск реакции с кислородом.

Механизированная аргонодуговая сварка плавящимся электродом и неплавящимся, настройки производятся в соответствии с моделью аппарата. Как правило, они прописаны в инструкции, или же их можно посмотреть в общепринятых сварочных таблицах. При ручной технологии, мастер сам контролирует подачу проволоки. Ее нужно держать перед горелкой четко по направлению дорожки под определенным углом. Этот угол зависит от толщины шва и скорости расплавления металла, которая, в свою очередь, зависит от вида металла, из которого выполнены свариваемые изделия.

Что касается режима подачи газа – эта величина неизменная. Она прописана в таблицах ГОСТа о применении различных газов для автоматической и ручной технологии сваривания металлов.

Самое сложное при настройках режима – это величина тока. Она выставляется и регулируется, отталкиваясь от многих факторов. Во-первых, большую роль играет тип металла, например, тонколистовые пластины нужно сваривать на низких токах, чтобы избежать пропала или деформации. Во-вторых, важно учитывать тип шва и расположение деталей во время работы. При совершении вертикального шва, ток должен быть низким, чтобы и дугу удержать, и в то же время не допустить растекание расплавленной металлической массы.

Новичку важно учесть, что настройки для разных типов сварочных работ и материалов будут разными.

Как правильно варить аргонодуговой сваркой

Чтобы правильно соединить два изделия в одно целое, нужно учесть три основных фактора:

- Правильные настройки, от которых напрямую зависит весь процесс. То есть нужно отрегулировать подачу прута, газа, тока, чтобы удерживать нужную дугу.

- Мастерство сварщика. Когда все настройки совершены, необходимо определенное мастерство и «набитая рука», благодаря чему мастер сможет удерживать дугу при непрерывном создании качественного шва. При неправильной подаче прута и периодической потере дуги нет смысла надеться на «правильное» соединение.

- Рабочее место – это один из залогов успешной работы аппаратом. Важно, чтобы мастеру ничего не мешало под рукой, чтобы было место совершать маневры и установить агрегат. Кроме этого стол должен быть из жаропрочного материала, как и окружающая среда. Необходимо особое внимание уделить тому месту, где будет располагаться деталь. Для качественного соединения ее нужно зафиксировать, иначе сдвиги повлияют на шов. Также нужна хорошая вентиляция, так как при сварке выделяется много вредных веществ, но важно, чтобы не было сквозняка, который может негативно отразиться на работе.

Советы от специалистов

Специалисты с многолетним стажем сварки в инертных газах, с использованием плавящегося и неплавящегося проводника подготовили для новичков ряд советов:

- газ лучше подавать с другой стороны сварочной дорожки, это значительно повысит качество, но, правда, увеличит расход;

- чтобы снизить финансовые затраты на дополнительные комплектации, можно приобрести не чистый аргон, а смесь его с другими газами;

- успех зависит от количества попыток, поэтому не стоит расстраиваться, что не получается с первого раза, необходимо много тренироваться;

- не стоит забывать о правильных настройках аппарата;

- перед пайкой больших изделий, нужно провести пробный шов на небольших заготовках или на участке, который является не столь важным или невидимым;

- более точную информацию по настройкам на разные режимы работы можно узнать у производителя аппарата. То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

На видео показано практически, что такое монолитное соединение деталей прутьями и как совершается ровный и красивый шов с помощью неплавящегося электрода.

[Всего: 1 Средний: 5/5]

технология аргонодуговой сварки неплавящимся электродом

На чтение 7 мин. Просмотров 1.6k. Опубликовано

В мире современной сварки множество самых разнообразных методов – как старых, так и самых новых. Но среди всех технологий выделяется одна – TIG или тиг . Область ее применения самая широкая: от кустарных сервисных мастерских для ремонта автомобилей до крупных производственных объектов со сложнейшими технологическими циклами.

Данный способ годится и для производства тонких швов, и для работы с массивными деталями с толстыми кромками. Предлагаем разобраться с методом TIG с его особенностями, оборудованием, преимуществами и недостатками.

Что это за метод в принципе

Для начала разберемся с аббревиатурой TIG, которая как раз и описывает суть метода: в переводе с английского это не что иное как «вольфрам и инертный газ». Иными словами, это горение электрической дуги в инертном газе.

[box type=”info”]Главный элемент в технологии TIG – это электрод из вольфрама. Он относится к классу неплавящихся электродов, ведь температура плавления вольфрама – почти 4000°С. Это великолепное качество позволяет работать с вольфрамовыми электродами практически со всеми видами и сплавами стали.[/box]Уход за ним заключается в периодической заточке кончика для сохранения точности и тонкости образования . Вольфрамовый наконечник зафиксирован в специальной горелке и расположен в цанге. Если электрод длиннее, чем нужно, лишняя длина размещается в специальном корпусе, чтобы не произошло короткое замыкание.

Технология сварки с использованием инертного газа.

Технология сварки с использованием инертного газа.В роли инертного газа чаще всего используется аргон, поэтому вся сварка называется аргонодуговая сварка плавящимся электродом. Аргон подается по окружности, в центре которой находится электрод, расположенный в керамическом сопле на конце горелки.

Без инертного газа ничего хорошего не выйдет, в этом случае в сварочную ванну попадает кислород с выделением водорода, что приводит к высокой пористости сварочного шва и кристаллизации металла при затвердевании. Аргон как инертный газ защищает процесс от данных нежелательных явлений. Подача газа запускается кнопкой на горелке.

Как и во всех видах сварки с использованием дуги кромки соединяемых металлических заготовок начинают плавиться при зажженной дуге. Если между поверхностями есть зазор, нужно использовать дополнительную присадочную проволоку, которую сварщик подает просто свободной рукой.

Если же соединяемые детали соприкасаются поверхностями вплотную, для формирования качественного шва вполне достаточно самого металла.

Применение и преимущества технологии TIG

Cварка в среде аргона применяется чрезвычайно широко благодаря высокой температуре горения электрической дуги. Данный факт делает этот метод приемлемым как для работ с углеродистой сталью, так и для работ с различными и весьма капризными цветными металлами: алюминием, медью, титаном и другими металлами.

Нержавеющая сталь также отлично варится методом TIG: швы формируются очень качественными и эстетичными. Метод тиг не требует очистки шва от шлака после рабочего процесса.

Работа с алюминием заслуживает отдельного упоминания. Этот чрезвычайно капризный металл без аргона варить практически невозможно. Проблема в оксидной пленке, которая мгновенно образуется и не дает сформироваться сварочной ванне и, соответственно, сварочному шву.

Схема сварки в среде инертного газа.

Схема сварки в среде инертного газа.Благодаря аргону, создающему защитную среду, алюминий плавится очень равномерно, и шов формируется правильно и ровно. Если используется дополнительная присадочная , то она должна быть из того же металла, что и соединяемые детали.

Области применения аргоновой сварки следующие:

- все виды машиностроения;

- автомастерские;

- пищевая промышленность;

- нефтеперерабатывающая и химическая промышленности и многие другие.

Тиг сварки имеют немало преимуществ в сравнении с другими видами:

- точная компактная локализация прогрева заготовки, что минимизирует риск деформации;

- полная свобода сварочной ванны от кислорода в результате вытеснения его аргоном, который тяжелее кислорода;

- отличная скорость сварки тиг;

- простота в исполнении и несложное обучение методу;

- шов высокого качества;

- широкая палитра металлов для работ;

- грамотная экология: меньше выбросов в атмосферу.

Порядок работы и ее параметры

Прежде всего следует хорошенько очистить свариваемые кромки от ржавчины, грязи, следов масла или краски. Затем нужно обдумать и рассчитать следующие параметры: величину сварочного тока, давление аргона при его подаче, толщину электрода.

[box type=”fact”]Электрод нужно подготовить: его кончик следует заточить и отполировать на наждачном круге. Острота кончика будет зависеть от толщины кромок свариваемых заготовок. Если, к примеру, вы планируете варить тонкий металл, кончик должен быть заточен очень остро. И, соответственно, при работе с толстыми краями угол заточки увеличивается.[/box] Устройство горелки для аргонодуговой сварки.

Устройство горелки для аргонодуговой сварки.Сила сварочного тока влияет на параметры шва и глубину проплавки. Розжиг электрической дуги можно произвести тремя способами:

- Провести иглой по металлу: данный способ не очень популярный, потому что часто происходит прилипание электрода в дополнение к его быстрому стачиванию.

- Точечно коснуться, это называется Lift TIG и используется в аппаратах средней ценовой категории.

- Бесконтактный розжиг – самый удобный способ, применяется в дорогом оборудовании.

Если зазор будет шире, степень проплавки снизится из-за расширения сварочной ванны. Направление формирования шва всегда идет справа налево без каких-либо колебаний. Такие правила работают при работах с тонкими краями металлов.

Если вы планируете варить толстые заготовки, сначала нужно произвести разделку кромок с углом в 45°. Швы выполняются по-разному: корневой шов – ровно, а заполняющий и накладной швы – с помощью колебательных движений с дополнительной присадочной проволокой.

Если соединение имеет стыковую форму, вылет иглы должен составлять 5 мм. Ну а если соединение имеет угловой формат, размеры устанавливаются индивидуально в зависимости от размера выходного отверстия сопла и степени доступности в рабочей зоне.

Особенности и недостатки метода TIG

Ручная аргонодуговая сварка относится к универсальным технологиям со множеством преимуществ. Тем не менее недостатки имеются, и о них нужно знать и помнить.

Как выполняется TIG сварка?

Как выполняется TIG сварка?Минусы следующие:

- Работать с аргоном практически невозможно на улице при ветреной погоде: аргон полностью вытесняется ветром. Можно, конечно, выставлять защитные щиты с одновременным увеличением подачи аргона, но такое решение нельзя назвать эффективным и экономным.

- Работа с плавящимся электродом в облаке аргона имеет жесткое требование по предварительной подготовке рабочих поверхностей – тщательной зачистке кромок от ржавчины, масла и краски. Если этого не сделать, в сварочных швах окажутся здоровенные поры.

- Структура горелки с колпачком и соплом могут привести к затруднениям в ведении шва в местах с трудным доступом. Чаще всего такое встречается при угловых соединениях или во время работы в малом пространстве. Решениями являются либо увеличение расстояния вылета иглы, либо перестановка колпачка с обрезкой вольфрамового электрода.

- Вариант способа TIG Lift включает риск следа на поверхности из-за розжига шва вне рабочей зоны. В этом случае понадобится специальная зачистка.

Для выполнения тиг метода необходимо определенное оборудование.

Сборка горелки для TIG сварки.

Сборка горелки для TIG сварки.Комплект нужных вещей включает в себя следующее:

- с поддержкой разных режимов;

- баллон с аргоном или другим инертным газом;

- редуктор и кабель;

- газовая горелка в одной из двух версий: №1 для работ с металлами с тонкой кромкой, а №2 для работ с металлами с большей толщиной.

ручная, аргонодуговая и другие технологии

Сварка является популярной технологией, при помощи которой можно создать прочные и надежные конструкции из металла. Она используется в разных областях производство, где важно высокое качество и гарантия прочности изготовляемых изделий.

Однако не каждый вид данной технологии позволяет получить прочный и идеальный шов, все зависит от вида металла и используемых материалов. Высокой популярностью среди сварщиков пользуется сварка неплавящимся электродом.

Она достаточно простая и ее могут использовать даже не профессионалы, она может использоваться в непромышленных условиях. Но все же перед тем как к ней приступать стоит рассмотреть ее главные особенности.

Особенности

При дуговой сварке неплавящимся электродом обычно используются неплавящиеся расходные материалы, которые позволяют получить сварные швы высокого качества. Однако стоит учитывать, что у технологии с покрытыми электродами наблюдается низкая производительность.

Главное достоинство сварки в инертных газах неплавящимся электродом состоит в том, что можно производить сплавление черного металла с заготовками, которые могут отличаться от него по структуре, включая изделия из высоколегированных и низкоуглеродистых сталей. Данный метод можно применять для сваривания разнородных по составу металлов.

Сварка, при которой применяются неплавящиеся электроды, обладает несколькими характерными особенностями. Одна состоит в использовании специальных элементов, которые покрывают электроды — из вольфрама, графита и другие виды.

Вторая особенность состоит в использовании инертных газов. Они ограничивают доступ кислорода к области сварки. Также они защищают электрод и сварочную ванну от окисления.

Преимущества и недостатки

Многие начинающие сварщики часто задаются вопросом — что такое дуговая сварка неплавящимся электродом? Это удобная технология, которая позволяет сварить разные металлические заготовки. Она имеет простое проведение, не требует наличия специальных навыков и опыта.

Неплавящиеся электроды могут применяться при проведении сварки в домашних условиях, но их также часто применяют в промышленности для осуществления следующих условий:

- Они могут осуществить качественную сварку тонких металлических листов;

- Они отлично подходят для проведения сварочных работ со сталями всех классов, цветных металлов, а также их сплавов;

- Плавящиеся электроды позволяют получить высококачественные сварные швы при сваривании разных видов металлов.

Кроме этого стоит обратить внимание на то, что сварка неплавящимся электродом в среде аргона имеет некоторые преимущества и недостатки. К положительным особенностям данной технологии стоит отнести:

- Дуга обладает высокой устойчивостью, которая никак не зависит от показателей полярности тока;

- Она предоставляет возможность получить сварные швы с долей участия главного металла от 0 до 100 %;

- Имеется возможность регулирования химического состава и геометрии соединения во время изменения скорости подачи, угла наклона, профиля, марки присадочного материала.

Но не стоит забывать про негативные качества:

- Обладает низкими показателями эффективности используемой электроэнергии;

Требуется использование специальных устройств для обеспечения начального возбуждения дуги;

Наблюдается высокая скорость охлаждения изготовленных швов.

Разновидности электродов

При проведении автоматической или ручной дуговой сварки неплавящимся электродом могут применяться расходные материалы, которые могут обладать разным составом. Они помогают получить качественное и прочное соединение.

Обычно во время сварочного процесса используются следующие виды неплавящихся электродов:

- Из угля;

- Из чистого графита;

- Из вольфрамовой основы.

При этом каждый вид электродов может обладать важными особенностями и качествами, которые обязательно нужно учитывать при проведении сварочного процесса.

Угольные

Угольные расходные материалы часто используются во время проведения воздушно-дугового сварочного процесса. Также они могут применяться для устранения разных дефектов и повреждений, которые имеются на поверхности заготовок.

Ручная аргонодуговая сварка неплавящимся электродом, который имеет угольное покрытие, может проводиться в режимах с токами с показателями напряжения 500-600 Ампер. Его вполне хватает для соединения массивных конструкций из стали, для исправления дефектов на литых изделиях.

Сам процесс сваривания может производиться с использованием присадочной проволоки, которая подается в область формирования сварного шва, и также без нее.

Графитовые

Электроды из чистого графита часто применяются при работе с цветными металлами — алюминием или медью. Также они могут использоваться во время сварки сплавов и данных металлов. Это вид материала неплавящегося материала в отличие от образцов из угля экономичный и его выгодно применять на практике.

Графитовые стержни имеют некоторые важные достоинства:

- Они имеют стойкость к воздействиям высоких температур;

- Обладают хорошей износостойкостью;

- Имеют простую подготовку к рабочему процессу.

Вольфрамовые

Вольфрамовые стержни неплавящегося вида часто применяют при проведении сварочного процесса на производстве и в бытовых условиях. Именно они позволяют осуществить сварку неплавящимся электродом в защитных газах алюминия и других видов металлов, сплавов.

Данный расходный материал изготавливается в виде длинного прутка с покрытием, которые имеют диаметр от 1 до 4 мм. Они обладают тугоплавкой структурой. Показатель температуры плавления у электродов из вольфрамовой основы намного больше показатели для рабочей дуги. Именно это делает стержни универсальными и их можно использовать даже для сваривания нержавейки, которая имеет сложную обработку.

Часто при изготовлении вольфрамовых электродов в их состав добавляются разные компоненты — торий, оксид лантана, иттрий. Каждый стержень с добавлением одного из этих вещества предназначен для определенного вида сварки.

Используемое оборудование

Какое оборудование применяется при проведении ручной, автоматической и аргонодуговой сварки неплавящимся электродом? Все зависит от объема сварочных работ, от размера собираемых конструкций. Обычно сварщики используют оборудование двух видов — универсальное и специальное.

Часто применяется первый класс аппаратов, потому что второй наиболее подходит для больших объемов и зачастую для механизированных. Универсальные ручные и автоматизированные сварочные аппараты имеют простое использование, также их легко обслуживать. По этой причине их часто применяют про проведение сварки в маленьких цехах и на огромных производствах.

Устройства для ручной дуговой сварки неплавящимся электродом в защитных газах имеют следующие компоненты:

- В них установлен источник постоянного или переменного тока. Иногда встречаются устройства, которые могут производить два разных вида тока;

- Горелки различных размеров. Они могут применяться для разных показателей тока;

- Осциллятор, который поджигает первичную дугу;

- Компоненты, которые обеспечивают газовую подачу аргона;

- Элементы, которые управляют сварочным процессом.

Требования к аргонодуговой сварке неплавящимся электродом

Аргонодуговая сварка неплавящимся электродом часто применяется для сваривания заготовок из разных видов металла. При помощи нее можно получить прочные швы с высокой износостойкостью. Но чтобы в процессе сварки заготовки могли нормально плавиться под воздействием плавящегося электрода и аргона, обязательно нужно выполнять важные требования аргонодугового сварочного процесса.

К главным требованиям аргонодуговой сварки относятся:

- Неплавящийся стержень из вольфрамовой основы при сварке может глубоко проникать в область зазора между заготовками. Для процесса следует использовать короткую дугу. Это позволит провести глубокую плавку, которая может отразиться на качестве соединения. Оно получится небольшим и прочным;

- При механизированной аргонодуговой сварке плавящимся электродом движение стержня должно выполняться по центральной части зазора и посередине. Даже небольшие нарушения могут привести к снижению прочности соединения, они могут негативно отразиться на его внешнем виде;

- Присадочный элемент должен постоянно прибывать в зоне с аргоном, он не должен выходить за пределы свариваемой зоны. Именно это защищает сварную ванну от отрицательного влияния кислорода и азота, которые присутствуют в воздухе. Влияние данных веществ может привести к усилению хрупкости соединения. Данные требования также относятся к неплавящемуся электроду;

- Ни в коем случае не стоит резко подавать присадочную проволоку в область сварной ванны. Это вызовет сильное разбрызгивание металла и в итоге будет его чрезмерный перерасход;

- При проведении ручной сварки присадочный материал должен подаваться под углом. Не должно наблюдаться поперечных нарушений;

- Не стоит при окончании сварочного процесса производить обрыв соединения при помощи отвода электрода из области сваривания. Достаточно погасить дугу реостатом;

- Подача и отключение защитного газа после окончания сварочного должно проводиться через или за 10 секунд. Это защитит неостывшую плавящуюся металлическую основу, которая при контакте с воздухом быстро покрывается оксидной пленкой;

- Перед началом автоматической аргонодуговой сварки неплавящимся электродом нужно подготовить соединяемые заготовки из металлической основы. Все стыкуемые зоны требуется очистить от грязи, ржавчины и других загрязнений. Для очистки рекомендуется использовать железную щетку или болгаркой с металлической щетковидной насадкой. Чистить необходимо до появления металлического блеска. Если имеются пятна из масла или жира, то дополнительно следует провести обработку растворителем;

- Обязательно должно проводиться сопоставление режимов аргонодуговой сварки неплавящимся электродом с показателем толщины стыкуемых заготовок. При этом требуется учитывать диаметр неплавящегося электрода.

Итоги

Проведение сварочных работ с неплавящимся электродом должно быть правильное, от этого зависит качество полученного сварного соединения. В первую очередь стоит разобраться, что такое дуговая сварка в защитном газе неплавящимся электродом и для чего ее проводят.

Этот метод считается популярным среди профессионалов и начинающих сварщиков. При помощи него можно произвести сваривание больших конструкций из разных видов металлов. Этот метод применяется в бытовых и промышленных условиях.

Интересное видео

характеристика, технология, как и где применяется

Это действенный способ сварки когда требуется соединение неразъёмного типа деталей. Всё промышленное производство пользуется именно этой популярной техника.

Это довольно популярная технология – существует большое количество разных видов и типов (из-за разных видов техники и используемых деталей).

Аргонодуговая механическая и ручная варка неплавящимся электродом считается наиболее использованным способом.

Содержание статьиПоказать

Сварка аргоном

Аргонодуговая сварка неплавящимся электродом проходит путём сварки 2-х материалов, благодаря формированию электрической дуги используя дополнительные запасы аргона. Данная дуга при высокой температуре даёт возможность плавить.

Так же плавится особый присадочный пруток после чего образуется сварочный шов. Масса, которая плавилась под аргоном в ванне не окисляется, аргон в этот момент становится изолятором, защищая его.

Без этого него произошло бы окисление, а это ведёт к плохой спайке.

Вступая с другими в контакт и может произойти возгорание. Аргон же владеет характеристиками позволяющим не соприкасаться кислороду с металлом. Продуманная техника запускает аргон ещё до начала сваривания.

После окончания сварки аргон продолжает быть на месте предотвращая любые неприятные ситуации.

Существует два метода использования аргона:

- используется паяльный материал – плавящий электрод, который так же применяется для поджога. Таким образом проводник плавится образуя особую массу при появлении швов. Появление спровоцировано особым покрытием. Детальнее про этот способ прочитайте тут.

- используется сложно расплавляемый материал (может использоваться высокая температура) – неплавящийся электрод – имеющий вольфрамовый проводник. Температура среды может достигать примерно 2000 градусов. Варя с вольфрамом температура должна быть не меньше 3600 градусов. При создании дуги (поджог) применяется именно такой прут. Припой отдельно подаётся вручную.

Двумя способами пользуются при сплавлении в аргоновой среде:

- MIG – аргонодуговая спайка, которая производится механически используя неплавящийся электрод;

- TIG – аргонодуговая спайка производится ручным методом с применением неплавящегося электрода.

Эти способы довольно простые, используются в хозяйстве. Так же применяются в производстве. Технологии с высокой точностью подходят только при профессиональной варки.

Техника

Сварочник – то чем пользуется при аргонодуговой сварке неплавящимся электродом. При таком соединение– в защитной среде и неплавящимся электродом. Этот инструмент имеет такие комплектующие:

- установка для подачи аргона равномерно, в нужный момент;

- инверторный или трансформаторный источник питания;

- припой при помощи подачи провода;

- горелка;

- требуемые по ситуации материалы.

Большей популярностью считается инвертор, а не трансформатор. Проходят в устойчивом порядке и непостоянного тока. Инвертором пользуются в своем хозяйстве или в промышленности.

Подключить питание можно к любой розетке. Избегайте перепада напряжения при сварке в аргоновой среде. Это плюс в сторону инвертора, а не трансформатора, – с ним намного удобнее.

Основной деталью является горелка. При таком методе скрепления, горелка именно то что необходимо. Пайка с вольфрамом или проводником существуют разные виды её конструкций.

Сопло (наконечник горелки) соответствует при спайке за подачу в защищаемой среде. Скорость выдачи зависит от сопла (диаметра). Меньше будет – сильнее станет.

Керамическое сопло встречается чаще, так как он не плавится и стойкий от деформации при высокой температуры.

Когда баллон заправляется его частота прерывания дуги отталкивается от самого баллона. В то же время, баллон имеет разный объем.

Кроме сварочника требуются особые защитные орудия: роба, рукавицы, маска. Спаивая что-либо могут появиться ультрафиолетовые ожоги так что не пренебрегайте защитой – особенно маской.

Необходимое при варке

Обязательно нужны дополнительные предметы для дуговой спайке в защитной среде неплавящимся электродом.

Вот необходимые элементы:

- прутики (присадочные). Материал – разнообразный, может применяться в соединение с такими видами, как: цветной, нержавеющий,и прочие. Если у вас спайка с применением разных деталей, то используйте – алюминиевые, нержавеющие и другие. Используются как детали для припоя. Прут готов расправляться при появлении дорожки. Неплавящийся проводник поддерживает большой жар для дуги. Прутки (присадочные) используются при включении ручной дуговой варки с неплавящимся электродом в защитном промежутке. Как использовать прутья ниже рассмотрите табличку.

- проволока – используется вместо припоя при автоматической спайки с неплавящимся электродом. Её подача производится катушкой через сварочник. Проволока отличается, как и прут при разных видах металла.

- газ это базовый расходник. Он выполняет защитную функцию с механическом соединением аргоной дугой плавящимся проводником. Его заменяют гелем или углекислым веществом (из-за дороговизны). Определение состава выполняется путём сопоставления вида металла. Литраж баллона – 5, 10, 20, 40 и более литров. Так же от давления в баллоне зависит его объём. К примеру, при давлении 150атм в баллоне (10 л.) имеется 10×150=1500 литров аргона (1атм).

- нужное при варке: фитинги, шланги и другое. Их лучше периодически заменять. При покупке шланга обратите внимание на его длину так как он должен хорошо взаимодействовать со сварочником и зоной для работы.

Дополнительные аксессуары для аргонодуговой сварки неплавящимся электродом выбираются в сочетании с металлом, качеством и зоной сварки. Обязательно наблюдайте за каждым, они обязаны быть пригодны и исправны при склейке. Аксессуары это важные предметы при сваривании.

Требуемые настройки спайки

Окисляющиеся швы, которые приводят к деформации, используется соединение деталей механизированным путём с электродом применяется при инертной среде при защите швов упомянутых выше.

Мастеру нужно обращать внимание на качество и ровность швов, и не забывать, что ванная находилась в защитном облаке. Важный момент – изначально включить газ, потом происходит поджог, а затем возбуждение дуги.

Если нарушить порядок, то металл (плавленый) пойдёт на контакт с воздухом из-за чего произойдёт окисление, а в следствии некачественных швов. В том же порядке, который был описан вверху нужно производить окончание.

Повторим: убираем дугу, выдача аргона (приблизительно 10 секунд) избегая окисления путём кристаллизации. Если есть возможно подайте аргон по обе стороны от соединения для надёжной защиты, благодаря которой уменьшается риск контакта с кислородом.

Смотря какой тип сварочника – совершают настройки при механической сварки в защитной среде и плавящимся (неплавящимся) электродом. В инструкции должно быть написаны нужные настройки. Или прочитайте в табличках.

При ручном методе сварки, мастер самостоятельно настраивает требуемую ему подачу провода. Провод удерживают спереди горелки прямо по курсу дорожки под нужным углом.

Наклон угла зависит от толщины шва и скорости плавления. А оно зависит от металла используемый.

Режим выдачи аргона является неизменной величиной, которая описана в табличках. В них ГОСТ расписаны употребление разнообразных газов при ручном или автоматическом способе соединения.

Сложнейшим в настройке режима является величина тока. Его настройка (регулировка) сопоставляется при многих факторах. Таким фактором вам станет тип металла.

К примеру – тонколистовые пластинки свариваются на низкой величине тока для избегания пропален или деформации. Другим факторам может быть вид шва, расстояние деталей при склейке.

Когда вы будете делать вертикальный шов применяйте низкий ток для удержания дуги препятствуя растеканию массы.

Новеньким следует помнить про разные типы аргонодуговой сварки неплавящимся электродом и про их настройки.

Аргонодуговая сварка и её правила

При корректной аргонодуговой сварке неплавящимся электродом помните 3 базовых пункта:

- Корректные настройки без которых что-то может пойти наперекосяк. Регулируйте выдачу аргона, тока для удержания требуемой дуги.

- Благодаря профессиональности сварщика, после нужных настроек, он может придержать дугу в постоянной выработке идеального шва. Так что для этого вам и нужна твёрдая рука и навыки профессионала. Если прут будет подан неправильно, а дуга будет периодически пропадать – то будет вероятность неправильного соединения.

- Место для склейки это залог удачного шва. Мастеру не должно что-то мешать. Необходимо пространство для движений и для установки инструмента. Плоскость на которой будет проводиться склейка (стоять аппарат и прочее) обязан быть прочным при появлении высоких температур в окружающей среде. Найдите подходящее место для необходимых под рукой деталей. Помните про качественную вентиляцию. Небезопасные вещества выделяются, когда проводятся склейка. Не должно быть сквозняков – они плохо сказываются на конечном результате.

Профессионалы советуют

С инертным газом (аргоном) при плавящемся и неплавящимся проводником советуют:

- для лучшего качества подавайте его с другой стороны дорожки, хотя может сказаться на расходах;

- для снижения цены на аргон, купите не чистый, а смешанное с дополнительными веществами;

- не надейтесь на успех с первой попытки, для этого могут потребоваться тренировки;

- не упускайте из виду корректные настройки сварочника;

- при спайке с большим материалом, проведите пробный шов на ненужном куске металла;

- у производителя сварочника узнайте про настройке для нужно вам режима работы. Другими словами, прочтите инструкцию и (или) спросите совета у профессионала.

Выше, вы посмотрите видео, где показывают про монолитное скрепление деталей используя прутья. А так же что делать для идеального шва, благодаря неплавящемуся электроду.

Типы и принципы дуговой сварки | Дуговая сварка | Основы автоматизированной сварки

На этой странице описаны различные типы дуговой сварки, грубо разделенные на типы неплавящегося электрода и плавящегося электрода, а также принципы образования дуги и сварки.

Обязательно к прочтению всем, кто занимается сваркой! Это руководство включает в себя базовые знания по сварке, такие как типы и механизмы сварки, а также подробные знания, касающиеся автоматизации сварки и устранения неисправностей.Скачать

Дуговая сварка — это разновидность сварки плавлением, которая широко используется в различных областях промышленности.

Существует множество разновидностей дуговой сварки, которые выбираются в зависимости от характеристик материала, механизма оборудования и используемого газа. Дуговая сварка в среде защитного газа, в которой используется защитный газ для защиты сварного шва от атмосферы, такая как сварка TIG, сварка MIG и сварка MAG, широко используется благодаря простоте автоматизации.

Дуговая сварка, включая дуговую сварку в среде защитных газов, в общих чертах подразделяется на два типа: тип плавящегося (плавкого) электрода и тип неплавкого (неплавкого) электрода в зависимости от того, плавится ли сварочный пруток / проволока в процессе или нет.

| Расход электродов | Метод сварки |

|---|---|

| Неплавящийся (неплавкий) электрод типа |

|

| Плавкий электрод тип |

|

Приведенные выше классификации являются лишь примером.Существуют различные способы классификации типов, и некоторые из них могут отличаться от приведенной выше таблицы.

В дуговой сварке используется электрическое явление, называемое дуговым разрядом. Дуговый разряд — это явление электрического разряда газа и относится к току, выделяющемуся в воздухе. Когда напряжение, приложенное к двум пространственно разнесенным электродам, постепенно увеличивается, воздушная изоляция в конце концов разрушается, и между электродами течет ток, излучая одновременно яркий свет и высокую температуру. Генерируемый свет в форме дуги называется электрической дугой или дугой.Дуговая сварка — это сварка с использованием тепла дуги в качестве источника тепла.

При дуговой сварке на электрод (сварочный стержень / проволоку) подается положительное напряжение, а на основной материал — отрицательное напряжение. Это приводит к возникновению дуги от основного материала к электроду.

Выходной ток дуги составляет примерно от 5 до 1000 А, а выходное напряжение составляет примерно от 8 до 40 В. Температура дуги составляет примерно от 5000 до 20 000 ° C. Температура плавления железа около 1500 ° C. Следовательно, основной материал и электрод нагреваются до высокой температуры и сплавляются вместе.

Дом

,% PDF-1.6 % 1017 0 объект > endobj 1031 0 объект > / Font >>> / Fields [] >> endobj 1044 0 объект > поток админ правда ACROBAT Руководство по газовой дуговой сварке Acrobat 11.0.0 Чт, 04 июня, 15:21:22 EDT 2015 4228168,0 c4200.pdf 6394155,0 Руководство по сварке Разный 1 Симс, Порше 1056.0 2015-06-03T14: 12: 59.000-04: 00 e471408ad39dc71502605a6376859a088ae72e66 правда 2015-06-03T14: 12: 59.000-04: 00 2015-06-03T11: 36: 35.000-04: 00 Издание по маркетингу в США misc.-1 c4200.pdf Руководство по газовой дуговой сварке Руководство по сварке GMAW

Сварочные материалы !! H08crmoa Проволока для аргонно-дуговой сварки

Технические характеристики

Проволока для аргонодуговой сварки

1. Абразивостойкость.

2. Коррозионная стойкость.

| Наименование продукта | Проволока для аргонодуговой сварки |

| Gade | 201,202,301,303,304,304L, 305,316,316L, 321,410,416,420,430 … 1.4301, 1.4306, 1.48,145, 1,48,145, 1.4301, 1.4306, 1.48,145, 1.44541 и т. Д. |

Стандарт | ASTM, EN, DIN, JIS |

Диаметр | 0,05-10 мм |

Поверхность | светлая, мутная, однотонная, черная |

| Использование | Удлиненная проволока, плетеная сетка, шланг, пламя кухонной посуды, трос, фильтрующее оборудование, стальная нить, пружина и т. Д. |

| Преимущество | A.высокой антикоррозийные свойства, высокая термостойкость. B.с красивой поверхностью, хорошей эластичностью, высокой пластичностью. Без закалки термообработки. C. Простая автоматическая намотка, хорошая однородность диаметра проволоки. |

| MOQ | 1 Метрическая тонна |

| Ценовые условия | CIF или FOB |

| Условия оплаты | L / C или T / T |

| Возможность поставки | 800 Метрических тонн в месяц |

| Деталь поставки | 15-30 дней, в зависимости от количества. |

| Деталь упаковки | Для автоматической сварочной проволоки из нержавеющей стали толщиной 0,7-1,2 мм обычно используется пластиковая катушка (барабан) по стандарту DIN270; вес нетто каждой катушки составляет 15 кг. Снаружи катушки с использованием термоусадочной термоусадочной пленки из ПВХ, каждая катушка поместить в один бумажный случай. В сварочных электродах из нержавеющей стали 0,8–4,2 мм обычно используется упаковка из пластикового барабана. Масса нетто каждого барабана составляет 5 кг. Проволока из нержавеющей стали С 0,6–12 мм может использовать упаковку в катушках.внутренний диаметр: 400 мм, 500 мм, 600 мм, 650 мм. по весу упаковки 30-80 кг обруч пленки внутри и снаружи. |

Наше преимущество:

Как профессиональный производитель , мы можем предоставить различные размеры Проволока с хорошим качеством и разумной ценой.

Наш диапазон Проволоки из Нержавеющей Стали известен не только своим разнообразием, но также своим хорошим качеством, долгим сроком службы и очень разумными ценами.Качество и сервис являются нашими первоочередными задачами, мы эффективно используем технически совершенное машинное оборудование и опыт нашей работы для поставки наших изделий с проволокой из нержавеющей стали

,Общие защитные газы для дуговой сварки

Я учитель сельского хозяйства и в следующем году буду преподавать секцию по дуговой сварке. При дуговой сварке используются различные защитные газы, и меня всегда смущало, когда использовать какой газ для какого применения. Пожалуйста, дайте несколько рекомендаций по этой теме.

Разнообразие защитных газов, используемых при дуговой сварке, может сбивать с толку. Однако использование внешнего защитного газа является необходимым компонентом для некоторых процессов, так как он необходим для окружения и защиты дуги и расплавленного сварочного металла от загрязнения атмосферой.Защитный газ также может повысить плавность дуги и повысить привлекательность для оператора. Но они также усложняют сварочное оборудование за счет добавления газового баллона или подачи большого количества газа и необходимого газового аппарата (например, регулятора / расходомера (или расходомера) и газового шланга). Не говоря уже о сложности смены типа защитного газа, когда вам нужно сваривать материал другого типа и / или другой процесс дуговой сварки. В некоторых случаях для одного и того же процесса и материала можно использовать разные защитные газы, каждый из которых имеет свои преимущества.

В некоторых процессах дуговой сварки не используется внешний защитный газ, а вместо этого предусмотрена собственная система защиты за счет покрытия шлака шлаком и газов, образующихся в результате химических реакций в дуге. К ним относятся процесс дуговой сварки защищенного металла (SMAW), процесс самозащитной дуговой сварки порошковой проволокой (FCAW-S) и процесс дуговой сварки под флюсом (SAW). Основные процессы дуговой сварки, для которых требуется внешний защитный газ, — это процесс газовой дуговой сварки вольфрамовым электродом (GTAW) (также известный как TIG), процесс газовой дуговой сварки (GMAW) (также известный как MIG), процесс дуговой сварки металлическим сердечником (GMAW-C). (также известный как металлический сердечник) и процесс дуговой сварки в среде защитного газа и порошковой проволоки (FCAW-G) (также известный как порошковая сварка в газе).Разнообразие защитных газов, используемых в этих процессах, велико, особенно с бинарными смесями и тройными смесями (трехкомпонентными) и процентным содержанием каждого типа газа в смеси. Кроме того, газы могут различаться в зависимости от региона мира, в котором вы выполняете сварку. Поэтому, чтобы упростить эту статью, в ней будут обсуждаться только наиболее распространенные защитные газы, используемые на рынке сварки США.

Наиболее распространенными защитными газами, используемыми для этих основных процессов дуговой сварки, являются аргон (Ar), гелий (He), диоксид углерода (CO2) и кислород (O2).Хотя Ar, He и CO2 могут использоваться сами по себе (т.е. 100%) для определенных применений, в других случаях четыре газа смешиваются вместе в различных комбинациях для образования смесей защитных газов. Эти смеси выражены в процентах (например, 75% Ar / 25% CO2 или 75% Ar / 25CO2). Иногда они даже выражаются сокращенно, например «75/25». Однако здесь делается предположение, что известно, к каким двум газам относятся проценты (и они не всегда одинаковы, как, например, в случае с 75/25 для углеродистой стали и 75/25 для никелевых сплавов. ).

Каждый из этих газов имеет разные свойства, влияющие на их реакцию на нагревание сварочной дуги. К ним относятся их реакционная способность, потенциал ионизации и теплопроводность. Реакционная способность влияет на то, можно ли использовать определенный газ или газовую смесь с определенными материалами. Эти свойства также влияют на рабочие характеристики различных защитных газов, а также влияют на форму валика и профили проникновения. Подробное обсуждение каждого из этих свойств, а также свойств каждого защитного газа и газовой смеси выходит за рамки данной статьи.Тем не менее, подробную информацию о защитных газах можно найти в «Руководстве по сварке GMAW» Lincoln Electric (буклет C4.200) на страницах 12-15 . Его можно получить бесплатно: Загрузить GMAW Welding Guide

В таблице 1 приведены общие защитные газы, используемые для этих основных процессов дуговой сварки, по типам основного материала. В случае MIG и процессов с металлическим сердечником он также определяет защитные газы в зависимости от того, какой режим переноса металла используется.В сносках указаны распространенные альтернативные газы. Эта таблица не является исчерпывающим списком защитных газов, используемых для дуговой сварки. Другие газы (например, водород) и многие другие газовые смеси с различным процентным содержанием и комбинацией газов также используются в сварочной промышленности. Таблица 1 просто предназначена для краткого обзора наиболее распространенных газов, используемых для основных типов материалов на сварочном рынке США.

самого сварочного аппарата, у которого напряжение холостого хода составляет не менее 60 вольт;

самого сварочного аппарата, у которого напряжение холостого хода составляет не менее 60 вольт; Аргон обеспечивает качественную защиту шва от окисления.

Аргон обеспечивает качественную защиту шва от окисления.