Конвейерные сушилки

Конвейерные сушилки представляют собой конвейерные камеры, внутри которых расположены конвейеры и снабжены вентиляционным оборудованием. Сушка продукта в них осуществляется чистым, нагретым в паровых или огневых калориферах воздухом, температура которого зависит от вида высушиваемого продукта и влажности.

Имеются одноярусные и многоярусные конвейерные сушилки, в которых материал перемешивается, пересыпаясь с одной ленты на другую. К конвейерным сушилкам относятся Г4-КСК-90 (для сушки картофеля и овощей), СКО-90 (для сушки овощей и фруктов), СПК-4Г и ЛС-2А (для сушки короткорезаных и длинных макаронных изделий), ЧСП (для сушки скрученного чайного листа) и др.

Конвейерная ленточная сушилка Г4-КСК-90

Конвейерная ленточная сушилка Г4-КСК-90 (рисунок 1) имеет сварной металлический корпус 3, внутри которого расположены пять ленточных транспортеров один над другим.

Рисунок 1 — Конвейерная ленточная сушилка Г4-КСК-90Продукт, загружаемый транспортером 2 на верхнюю ленту, последовательно перемещается с одной ленты на другую сверху вниз и выходит с нижней ленты со стороны, противоположной месту загрузки продукта в сушилку. На транспортере установлен раскладчик 1 скребкового типа, который приводится в движение от автономной приводной станции 12. Для подогрева воздуха между лентами транспортеров установлены подогреватели, каждый из которых снабжен собственным подводом пара и отводом конденсата. Воздух поступает под нижнюю ленту, а затем последовательно проходит через подогреватели и все вышерасположенные ленты.

Влажный воздух удаляется через вытяжные камеры 4 с помощью осевых вентиляторов 6 через воздуховоды 9. Вытяжные камеры снабжены клапанами 7 для регулирования отвода сушильного агента.

Для перемешивания продукта с целью равномерной сушки и предотвращения слипания в начале верхнего ленточного конвейера установлен ворошитель-разравниватель, приводимый в движение от автономного привода 5. Для привода ленточных конвейеров сушильной камеры служат две станции 10: одна приводит в движение первый, третий и пятый, другая — второй и четвертый конвейеры. Для удобства обслуживания сушилка комплектуется лестницей 8, а также предусмотрен щит управления 11 .

Достоинствами сушилки ПКС-90 являются удобство выгрузки сухого продукта, а также возможность изменять режим сушки в зависимости от условий работы.

Техническая характеристика конвейерной ленточной сушилки Г4-КСК-90:

Сушилка СКО-90

Сушилка СКО-90 (рисунок 2) с огневыми калориферами на жидком топливе представляет собой закрытую теплоизолированную камеру 4, внутри которой расположены один над другим пять ленточных конвейеров с приводом 7. Каждый из конвейеров смещен относительно другого для пересыпания продукта с одной ленты на другую.

Рисунок 2 — Сушилка СКО-90 с огневым калориферомДля загрузки продукта в сушильную камеру и равномерного распределения его по ширине конвейерной ленты предусмотрен загрузочный конвейер 3, который приводится в движение от приводной станции 2. Для перемешивания продукта над верхними ветвями трех конвейеров предусмотрены ворошители. Для очистки лент от налипшего продукта под нижними ветвями двух верхних конвейеров установлены щетки.

Теплогенераторы 10 предназначены для нагрева агента сушки воздуха без непосредственного контакта его с продуктами сгорания (нагрев воздуха осуществляется через стенку теплообменника). Теплогенераторы соединены последовательно (попарно в каждом контуре теплоносителя).

Система циркуляции агента сушки представляет собой два замкнутых контура, в каждый из которых входят центробежные вентиляторы 8 и 9, круглые воздуховоды 11, коллекторы 5, вытяжные короба 6, конфузоры, сушилка и теплогенераторы. Для выброса части отработавшего сушильного агента и подсоса свежего воздуха в системе воздуховодов установлены ручной и автоматический клапаны. Управление теплогенераторами и сушилкой автономное со щита управления 1.

Загружаемый материал равномерно распределяется по ширине наклонного конвейера и поступает на первый конвейер сушильной камеры. Аналогично происходит движение продукта на остальных конвейерах до выхода из сушилки. Во время сушки подогретый воздух проходит через продукт сверху вниз и частично выбрасывается в атмосферу.

Техническая характеристика сушилки СКО-90:

Конвейерная сушилка ЧСП-1М

Конвейерная сушилка ЧСП-1М (рисунок 3) состоит из сушильной камеры 3 с загрузочным элеватором 4, смесительной камеры 1, вентилятора 2 с приводом, разравнивателя 5 и выносных транспортеров. Работает по принципу противотока.

Рисунок 3 — Сушилка ЧСП-1МСушильная камера закрыта со всех сторон, изготовлена из чугунных плит и панелей из листовой стали. В нижней части ее предусмотрен подвал для подачи воздуха.

В сушильной камере в четыре ряда установлены пластинчатые конвейеры с опрокидывающимися пластинами, в результате обе ветви каждого конвейера используются в качестве рабочих поверхностей. Камера снабжена шлюзовым затвором 6 для выгрузки высушенного продукта. Движение конвейеров и механизмов сушильной камеры — от главного привода.

Загрузочный элеватор крепится к сушильной камере, на нем смонтировано разравнивающее устройство с индивидуальным электроприводом.

Теплообменник 7 представляет собой камеру, собранную из чугунных плит. В передней и задней плитах соосно расположены гнезда, в которые вмонтированы калориферные трубы. С целью лучшего теплообмена в них вставлены спирали из листового железа. Боковые плиты (левая и правая) имеют двустворчатые двери из листового материала. К задней плите прикреплен воздухосборник. Топка и камера догорания обмурованы огнеупорным кирпичом. Для подачи и распыления топлива (мазута) топка снабжена форсункой и вентилятором высокого давления.

Воздух в калориферных трубках нагревается до необходимой температуры и подается вентилятором высокого давления.

Техническая характеристика сушилки ЧСП-1М:

Конвейерная тоннельная сушилка ЛС-2А

Конвейерная тоннельная сушилка ЛС-2А (рисунок 4) состоит из сушильного тоннеля 3 с комплектом осевых вентиляторов 2, двух цепных конвейеров 9 для перемещения продукта, транспортера 4, возврата пустых кассет, вентиляционных систем для подачи воздуха в сушильный тоннель 1 2 и выброса отработавшего воздуха 11 .

Рисунок 4 — Конвейерная сушилка ЛС-2АСушильный тоннель 3 представляет собой сборный металлический каркас, внутри которого установлено 12 шкафов, в каждом из которых смонтировано по два осевых вентилятора 6 и 8. Они установлены так, что направление движения воздуха в рядом стоящих шкафах противоположно. Этим достигается изменение направления обдувки воздухом макарон при перемешивании.

С обеих сторон шкафов, через весь тоннель проходят два цепных конвейера. Со стороны загрузки сушилки конвейера выходят за пределы тоннеля на 1300 мм, со стороны выгрузки к цепным транспортерам подходят роликовые конвейеры 5, которые служат накопителями готовой продукции, в то время, когда упаковка макарон не производится.

Привод 10 правого и левого цепного конвейеров осуществляется от электродвигателей через клиноременный вариатор и три червячных редуктора. Ленточный транспортер возврата расположен в двух горизонтальных и одной наклонной плоскостях. Привод ленточного транспортера возврата 4 осуществляется от электродвигателя через клиноременную передачу и червячный редуктор.

Теплый воздух в количестве 7000 м3/ч подается в сушильную камеру центробежным вентилятором через калорифер. Отсос отработавшего воздуха из верхней зоны сушилки осуществляется центробежным вентилятором, установленным в конце тоннеля. Необходимым условием работы сушилки является некоторое избыточное давление воздуха внутри сушильного тоннеля, при этом не допускается приток воздуха через створки дверей и другие зазоры, так как это ухудшает качество изделий.

Сушильный тоннель разделен на две зоны: первая со стороны входа в тоннель — зона предварительной сушки, здесь расположены два шкафа; вторая — зона окончательной сушки, здесь 10 шкафов. Зоны сушки разделены перегородками, имеют створки для прохода стопы кассет.

В обеих зонах сушильного тоннеля автоматически поддерживается необходимая температура (35…41 °С) и относительная влажность воздуха (55…75 %) путем включения и выключения панели калорифера и количества поступающего пара с помощью электромагнитного вентиля. При производительности сушилки 375 кг/ч расход теплоты на сушку изделий составляет 209 340 кДж/ч.

Техническая характеристика сушилки ЛС-2А:

nomnoms.info

Зерносушилки — Конвейерная зерносушилка CУ-25

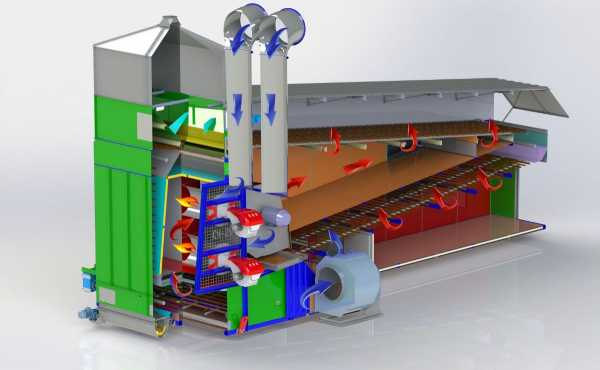

Зерносушилка СУ-25 РЛМ (сушильная установка конвейерного типа) производства ООО Ремлитмаш с производительностью 28 тонн в час.

Описание работы зерносушилки СУ-25 РЛМ.

Сушилки конвейерного типа предназначены для просушивания всех культур, включая масличные и мелкосеменные. Сушилка основана на непрерывности потока как горячего воздуха, так и просушиваемой культуры. Оборудование представляет собой рамно-модульную конструкцию, которая поставляется на 80% в собранном виде, с системой автоматизированного управления.

Принцип работы сушилки СУ-25 РЛМ основан на системе двух наклонных лож, состоящих из специальных нержавеющих пластин собранных в виде жалюзи, сквозь которые проникает горячий воздух. Верхнее ложе предназначено для сушки зерна, а нижнее для его досушивания и охлаждения. Давление горячего воздуха в камерах сгорания регулируется автоматикой, для поддержания оптимального режима продува. Управление зерносушилкой СУ-25 РЛМ происходит на сенсорном экране, где отображается весь процесс сушки.

Место пересыпа зерна с верхнего на нижнее ложе продувается воздухом и происходит выдув лёгких примесей в осадочную камеру, где происходит их дальнейшее осаживание.

Преимущества конвейерной сушилки СУ-25 РЛМ.

1. В отличии от зерносушилок иного принципа действия, в нашей сушилке можно наблюдать за процессом сушки через технологические окна;

2. Небольшая высота сушилки позволяет добраться до любой точки и узла без применения подъёмных механизмов, достаточно одной лестницы;

3. Простота обслуживания, за счёт предусмотренных люков;

4. Забор воздуха выведен на высоту 6 метров, для исключения попадания в камеру сгорания различного мусора и крупнодисперсной пыли;

5. На входе камеры сгорания установлены искрогасители;

6. В базовой комплектации сушилка СУ-25 РЛМ имеет теплоизоляцию;

8. Управление процессом сушки осуществляется на сенсорном дисплее, на котором визуализируется все необходимые параметры и значения;

9. Быстрое реагирование на гарантийные случаи, т.к. завод находится в Российской Федерации, в Липецкой области и организована сервисная служба на специально оборудованных сервисных автомобилях;

10. Зерносушилка СУ-25 РЛМ имеет всю необходимую документацию, подтверждающую Российское производство (сертификат, декларация, ТУ, протоколы испытаний), для участия в местных и федеральных программ субсидирования.

Возможность управления и регулирования параметрами сушки (температура в камерах сгорания, толщина слоя зерна, скорость движения слоя, давление в камерах сгорания и охлаждения,) позволяет создать множество условий сушки для каждой конкретной культуры, степени влажности и загрязненности, климатических и погодных условий местности.

Зерносушилки СУ-25 РЛМ уже в базовой комплектации имеют теплоизоляцию, что позволит значительно минимизировать перерасход топлива во время сушки при отрицательных температурах.

Процесс сушки проходит равномерно, нет никаких «мёртвых зон» и залипаний, продукт продвигается равномерно. К зерну не применяются никакие механические воздействия, которые могут приводить к травмированию, обрушению и дроблению в виде различных падений зерна по высоте, рециркуляций шнеками, и т.д. Зерно по конвейерам движется медленно и плавно, буквально «вытекая» из приёмного бункера сушилки.

В отличие от других типов зерносушилок здесь можно сушить неочищенное зерно с любой степенью загрязнения. В стационарных сушилках, другого типа, неочищенное зерно подавать категорически запрещено, так как растительные и неорганические примеси могут вызвать, застревание вороха, блокирование каналов, перегрев и даже воспламенение, с уничтожением не только просушиваемого продукта, но и катастрофических последствий для всего оборудования сушилки.

В целях ещё большей пожаробезопасности в зерносушилки СУ-25 РЛМ в базовой комплектации устанавливаются искрогасители, а забор воздуха выведен на отметку +6 метров, для забора чистого воздуха, без легковоспламеняющейся пыли (касается сушки семян подсолнечника).

Система досушки зернового потока на первой половине нижнего ложа позволяет в полной мере использовать горячий рециркуляционный воздух, без использования сложных и дорогостоящих систем рекуперации. А система охлаждения, относительно медленного потока продукта, на второй половине нижнего ложа, позволяет существенно сократить время отлежки зерна в буферных емкостях.

Универсальная сушилка СУ-25 РЛМ не требует затрат на проектные и фундаментные работы, достаточно ровной площадки.

Срок монтажа не превышает 7-ти дней.

Использование сушилки СУ-25 РЛМ для отдельных культур.

Конструкция зерносушилки конвейерного типа позволяет сушить любые семена: крупные, мелкие, масленичные без внесения каких-либо изменений. Нагретый воздух проходит через специальные зазоры между нержавеющими жалюзями, а конфигурация самих пластин препятствует просыпанию мелкосеменных культур в камеру сгорания. Во время сушки в камере сгорания создается давление, которое создают два напорных вентилятора для продувки жалюзей, и за счет этого давления просыпания между зазорами исключены полностью.

Мощность потребителей

| №п/п | Наименование | Номинальная мощность, кВт | Кол-во эл. двигателей | Итого, кВт |

| 1 | Эл. двигатель основного напорного вентилятора | 30 | 2 | 60 |

| 2 | Эл. двигатель вентилятора охлаждения | 18,5 | 1 | 18,5 |

| 3 | Редуктор заслонки воздуха | 0,55 | 1 | 0,55 |

| 4 | Редуктор привода транспортёра | 1,1 | 1 | 1,1 |

| 5 | Эл. Двигатель шнека выгрузки | 3 | 1 | 3 |

| 6 | Потребляемая эл. Мощность горелок Baltur | 2 | 2 | 4 |

| Итого, кВт. | 87,15 | |||

Все электродвигатели рассчитаны на 380 Вольт

Данные о расходе топлива:

На снятие 1% влажности с одной тонны зерна расходуется от 0,8 до 1,5 литров дизельного топлива, либо 1-1,5 м3 газового топлива.

1) Горелка дизельная Baltur TBL 105 P (Италия), максимальная тепловая мощность горелки 1050 кВт, максимальный расход дизельного топлива 106 литров/час * 2 (в сушилке устанавливается две горелки) = 212 литров/час;

2) Горелка газовая Baltur TBG 120 MC (прогрессивная модуляционная), максимальная тепловая мощность горелки 1200 кВт, максимальный расход при использовании метана 129 м3/ч * 2 = 258 м3/ч.

На практике горелки на 100% тепловой мощности не используют никогда, как правило не более 2/3 от максимального режима. А на сушке подсолнечника и мелкосемянных культур и того меньше.

Габаритные размеры в собранном состоянии:

Длина 12,5 м; ширина 4м; высота 6м.

Производительность зерносушилки СУ-25-РЛМ:

Кукуруза с 20 до 15% — 28 т/ч;

Кукуруза с 25 до 15% — 15 т/ч;

Пшеница, ячмень с 20 до 15% — 28 т/ч;

Показатели действительны при положительной температуре окружающего воздуха и влажности не более 80%.

remlitmash48.ru

Украинский опыт конвейерных сушилок

О зерновых конвейерных сушилках почти никто не знает. Как следствие, мало кто может оценить, хороши они или нет. Тем временем практика применения таких сушилок в Украине показывает неплохие результаты.

Конвейерные, или ленточные, сушилки широко применимы в разных отраслях промышленности по всему миру. Такими сушилками обычно сушат продукты с повышенной влажностью: древесную щепу, брикеты, гранулы, овощи, зелень (в смысле петрушку), фрукты, пищевые полуфабрикаты… То есть те продукты, которые для достижения кондиционных качеств нуждаются в длительном нагреве, часто при небольшой температуре сушильного агента. Зерно же обычно сушат на хорошо известных башенных, модульных и шахтных сушилках. Их изготовители и пользователи убеждены: лучших (в смысле наиболее энергоэффективных и высокопродуктивных) механизмов для сушки зерна нет.

Но все-таки есть компании, которые рискуют предлагать зерновые сушилки именно конвейерного типа. Рискуют – потому что конвейерные зерновые сушилки крайне непопулярны в мире.

Английское предприятие Alvan Blanch, основанное в 1952 году, в 2010-м вышло на рынок России, а в 2012 году – на рынок Украины именно с зерновыми конвейерными сушилками, позиционируя свой продукт как удобный в пользовании и экономичный. Однако представители предприятий, выпускающих зерновые сушилки традиционных типов, утверждают: конвейерные зерновые сушилки неэффективно используют энергоноситель, а их габариты впишутся далеко не в каждое подворье. Есть другие плюсы и, в противовес, другие минусы. Но мы хотим понять главное: конкурентоспособны ли конвейерные зерновые сушилки вообще?

В Украине пока работает только одна зерновая конвейерная сушилка. В середине 2012 года модель DF37000 с расчетной пропускной способностью 22,5 тонны кукурузы в час (при уменьшении влажности зерна с 25 до 15%) купило ООО «Кайман-Юг» (Березовский р-н, Одесская обл.). Предприятие располагает силосами на 4 тыс. тонн, предоставляет услуги по доработке, временному хранению и перегрузке зерна на железнодорожный транспорт. На середину октября сушилка пропустила через себя около 2 тыс. тонн зерна разных культур (рапс, ранние зерновые, семечка, кукуруза).

Затраты топлива

«Зерновая конвейерная сушилка неэффективно расходует топливо» – это одно из самых веских замечаний производителей традиционных сушилок зерновых культур. В ООО «Кайман-Юг» на сушку 130 тонн кукурузы при снятии влажности с 20,8 до 14,3% потратили 851 м3 природного газа, или 6,6 м3 на тонну кукурузы. В пересчете на тоннопроцент это 1,007 м3 газа. Телефонный звонок производителю в Англию подтвердил эти данные: сушилка должна тратить 1 кубометр на каждый тоннопроцент кукурузы при условии сушки с 25 до 15%, если температура окружающей среды составляет +5-7°С, а горячие зоны сушилки не утеплены. Утепление сэкономит 22-25% топлива, утверждает производитель.

Один кубометр газа – характеристика неплохая. Если учесть, что, как сообщают в компании GSI, общепринятыми нормами по расходу природного газа в модульных сушилках является величина 0,8-1,4 м3, башенных – 0,8-1,4 м3, шахтных – 1,5-1,8 м3, то показатель английской конвейерной зерновой сушилки находится в пределах нижней границы. Но, как и всякий почти теоретический показатель, его следует воспринимать осторожно. «Сушилка EUR 4 506 S производства Euromat на сушке 20,9 тонны кукурузы в час при снижении влажности с 24 до 14% при условии калорийности газа 8500 кКал/м3 и температуре окружающей среды +10°С будет потреблять 240 м3 газа в час (1,15 тоннопроцент/час. – Ред.), – сообщает Владимир Резун, представитель французской компании Sabe в Украине. – Но я скептически отношусь к подобного рода характеристикам, ведь, например, в Украине калорийность газа составляет 7500-8000 кКал/м3». Очевидно, что при более низком качестве газа расход будет больше. Кроме того, есть ряд свойств, применение которых на любой сушилке принесет более эффективное энергопотребление.

Энергоэффективность своих зерновых конвейерных сушилок в Alvan Blanch объясняют применением технологии рекуперации тепла уже в базовой комплектации (повторное применение всего выхлопного воздуха из охлаждающей секции). Как утверждают в компании, за счет утепления горячих зон сушилки можно сэкономить еще до 20% топлива.

Сушилка DF37000, которая установлена в ООО «Кайман-Юг», оборудована двумя газовыми горелками модуляционного типа мощностью 1700 кВт каждая. Вначале сушения внутреннюю среду сушилки нагревают две горелки. После достижения заданной температуры первая горелка отключается, а поддержание температуры обеспечивает только одна горелка, что также способствует экономии энергоносителя.

Качество сушки

Второе критическое замечание по зерновым сушилкам конвейерного типа – это неравномерная сушка зерна, которая может быть вызвана отсутствием продувания воздуха через зерновую насыпь и нагревом только верхнего слоя зерна. Но к продуктам Alvan Blanch эти замечания отнести нельзя. Зерно сушится с обеих сторон: два вентилятора продувают горячий воздух снизу вверх, потоки проходят через небольшие зазоры в наклонных ложах щелевого типа и медленно движущемся металлическом конвейере. На верхние слои влияет горячий воздух внутри сушилки. «При сушке зерно находится в плавающем (псевдосжиженном) состоянии в так называемом кипящем слое, что обеспечивает наилучшие условия для конвекционного нагрева. Зерно не подвергается контактному перегреву и не сдавливается большой массой лежащего сверху зерна», – тут уместно привести цитату из буклета об английских сушилках. Следует заметить, что самую мощную свою модель DF48000 (кукуруза, 25 т/час, с 25 до 15%) в Alvan Blanch оборудуют специальным миксером, который дополнительно перемешивает движимый слой зерна.

Итак, главные аргументы в пользу качества конвейерной сушки – тонкий слой зерна, большая площадь конвейера и медленная скорость движения зерна. Ширина конвейера для DF37000 составляет 4 м, общая длина – 30 м. Толщина слоя зерна регулируется и может составлять от 15 до 35 см (в зависимости от типа и влажности культуры), а скребки конвейера движутся со скоростью до 1,2 м/мин. Температура сушильного агента составляет не более 110°С.

Каждая сушилка оборудована шкафом (пультом) управления. Оператор задает параметры сушки исходя из данных, которые приведены в специальных таблицах. Сушилка оборудована датчиками высоты слоя зерна и влажности, температуры сушильного агента и температуры зерна. Сушение можно доверить компьютеру, который автоматически подберет нужные параметры толщины слоя и температуры сушильного агента.

Таким образом, есть все основания полагать, что качество сушки в зерновых конвейерных сушилках выдержано на самом высоком уровне. Уместно вспомнить и мнение Леонида Фадеева, директора ООО «Спецэлеватормельмаш» (Харьков), идеолога щадящей технологии послеурожайной доработки зерновых культур. «Для сушки семян наиболее подходящими являются зерносушилки непрерывного потока конвейерного типа», – сказано в его руководстве «Зерно. Очистка. Производство семян. Щадящие технологии Фадеева». Если можно сушить семена, то товарное зерно и подавно.

Удобство пользования

Сушилка занимает на подворье относительно большую площадь (для DF37000 – 72 м2). Для многих элеваторщиков это может стать решающим аргументом, чтобы отказаться от применения конвейерных сушилок.

Но именно удобство пользования является главнейшим козырем зерновых конвейерных сушилок. Ведь они позволяют: а) сушить мелкие партии зерна; б) менять типы культур без опустошения сушилки; в) сушить зерно без предварительного пылеотделения и очистки;

г) сушить зерно с очень высоким начальным уровнем влажности (30% и выше), не опасаясь, что сушилка забьется. Детальнее о преимуществах зерновых конвейерных сушилок мы писали в журнале «Зерно» №11/2011 («Сушка на конвейере») и №10/2012 («Как обучить норию щадить зерно»).

Директор российского предприятия «Лебеди» (зерновые, КРС) Владимир Безганс комментирует: «Для нас, животноводов, очень важна возможность сушить неочищенное зерно малыми партиями, и конвейерная сушилка этим очень удобна». В российской компании «Альфа Трейд», которая реализует английские сушилки, сообщают: «В 2011 году мы продали 10 сушилок, в текущем – в 2 раза больше». Это подтвердил Леонид Шитников, директор по развитию «Альфа Трейд». О мощностях и территориальном распределении сушилок он распространяться не стал, но, по опубликованным на сайте компании данным, в 2011 году аграрии Новосибирской и Кемеровской областей отдавали преимущество сушилкам мощностью до 15 т/час по кукурузе.

Загрязнение окружающей среды

Это тоже один из аргументов представителей «традиционных» зерновых сушилок против сушилок конвейерных. Представители дилера Alvan Blanch в Украине – ЧП «Проектконтактсервис» – пригласили на встречу, прошедшую в ООО «Кайман-Юг», не только журналиста, но и сотрудников Николаевского экспертно-технического центра, а те измерили уровень выброса CO и азота. При норме СО 625 мг/м3 и N 250 мг/м3 сушилка DF37000 показала, соответственно, 10-20 мг/м3 и 2-4 мг/м3.

Вот что говорится в тематическом информационном буклете о пыли: «Сушилки не пылят – выделение зерновой пыли происходит только в одном локальном месте. Выделяющаяся пыль весьма легко удаляется системой аспирации или накапливается в специальной осадочной камере».

Строительство и пусконаладочные работы

Этот пункт нельзя пропустить, потому что редко под какой тип сушилки достаточно простого ленточного фундамента, а монтаж и пусконаладочные работы проходят за три дня. Сушилки Alvan Blanch поставляются заказчику в почти готовом, собранном виде. Нужно только снять сушилку с автомобиля и установить на подготовленный заранее фундамент, установить шкаф управления и подвести электрокоммуникации. Длина кабелей, кстати, оговаривается еще перед поставкой. Всю электронику подключают к пульту управления еще на заводе. Так что на месте нужно только подсоединить кабели к блоку управления сушилкой, подвести топливо, подсоединить загрузку и выгрузку – и можно работать.

Исключением является самая мощная модель DF48000, которая, в силу больших габаритов, поставляется в разобранном виде и требует больше времени на установку, а также больше денег на транспортировку.

Цена

DF37000 стоит 1,9 млн грн (149 тыс. фунтов стерлингов) с доставкой в Украину, растаможкой, сборкой и вызовом английского специалиста для пусконаладочных работ. Почти 2 млн грн за сушилку такой мощности – это немало, если учесть, что похожую пропускную способность можно приобрести по цене от 0,8 млн грн (турецкие) до 1,9 млн грн (европейские). Но следует учесть, что в некоторых случаях (особенно это касается более дешевых моделей) дополнительно будет нужно оплатить монтажные работы, что составит 12-20% от стоимости сушилки. А потом дополнительно платить 4,7 тыс. грн за каждую лишнюю тысячу кубометров газа – это если вы купили экстремально дешевое оборудование.

«С финансовой точки зрения, наиболее привлекательна именно DF37000. Более мощная модель окажется непропорционально дороже из-за больших транспортных затрат. Если есть необходимость сушить большие партии зерна, можно установить две сушилки DF37000 – их суммарная стоимость будет равна цене сушилки аналогичной пропускной способности от другого европейского производителя», – сообщает Анатолий Куприевич, директор ЧП «Проектконтактсервис».

Но здесь момент спорный. Ведь, как сообщает винницкий покупатель (пожелал остаться неизвестным) европейской сушилки с пропускной способностью

72 т/час, рассчитанной на снижение влажности кукурузы с 25 до 15%, такая сушилка ему обошлась в 4 млн грн (без монтажа и пусконаладочных работ, которые могут стоить более полумиллиона гривен).

Срок эксплуатации

Пока ничего нельзя об этом сказать. В странах СНГ нет опыта использования зерновых конвейерных сушилок. Производители «традиционных» сушилок сообщают о потенциально высокой степени вероятности поломки зерновых конвейерных сушилок из-за большого количества внутренних движущихся деталей. Англичане же обращают внимание на долговечность своих сушилок: «Прочная сварная конструкция изготовлена так, чтобы клиент пользовался ею минимум лет 20», – сообщает Сергей Губарев, координатор развития бизнеса компании Alvan Blanch по Восточной Европе.

В целом сушилки любого типа от любого производителя обычно служат долго (если не случится какого-нибудь происшествия).

Мощности и ассортимент

Это ахиллесова пята зерновых конвейерных сушилок, поскольку ими серьезно занимается всего одна компания в мире. Alvan Blanch предлагает 12 разных моделей, самая мощная из которых способна высушить 29 тонн кукурузы в час с 25 до 15% влажности или 53 тонны пшеницы при снятии влажности с 20 до 15%. Возможно, некоторым украинским элеваторщикам таких мощностей недостаточно. Но в Alvan Blanch приводят примеры параллельной установки двух сушилок: «У нас много проектов, где хозяйства устанавливают параллельно две сушилки (см. фото). При такой композиции достигается еще большая эффективность благодаря дополнительной рециркуляции горячего воздуха, поступающего с нижнего ложа. При недостаточном объеме зерна возможно работать на одной сушилке, что опять-таки может повлиять на эффективность работы», – сообщает С. Губарев.

Стоит заметить, что возможность сушить разное по типу и свойствам зерно без необходимости опустошать сушилку значительно увеличивает практическую пропускную способность зерновых конвейерных сушилок. Англичане приводят в пример элеватор в Саудовской Аравии, на котором спаренные DF37000 сушат за сезон (45 дней) 60 тыс. тонн кукурузы. В дополнение в Alvan Blanch сообщают: «Мы не видим никаких преград устанавливать сушилки в хозяйствах с объемами зерна 100 тыс. в год и более».

Автору публикации известны еще две компании – немецкие Stela и Riela, которые выпускают конвейерные сушилки и позиционируются производителями как варианты для сушки зерна. «Подовая сушилка типа RST предназначена для сушения не только зерновых, кукурузы, рапса, масленичных культур, но и для качественного высушивания деревянных и торфяных гранул, древесной щепы и стружки, синтетических хлопьев, травяных растений, гранулятов и похожих продуктов», – сообщает украинский сайт Riela. Перечень продуктов, дорабатываемых конвейерной сушилкой Stela, состоит из 38 (!) наименований.

Но все-таки это не совсем те сушилки. Все-таки они ориентированы больше на другой тип продуктов. Не на зерно.

Владимир Набок

www.zerno-ua.com

Сушка овощей, сушка фруктов, сушка ягод, сушка зелени, сушка грибов, сушильный туннель, термокамера, оборудование сушки | Аквипак

Сушка овощей, фруктов, грибов, зелени конвейерная промышленная

Для средних и крупных пищевых производств мы готовы предложить оборудование непрерывной сушка овощей, фруктов, зелени, ягод и грибов. Сушильная камера конвейерного типа позволяет осуществлять изготовление сушеной продукции в непрерывном цикле промышленного производства. Сушильный туннель для свеклы, моркови, картофеля, зелени, стирального порошка, лука, грибов, ягод может быть изготовлен с соответствии с габаритами помещения заказчика, с учетом требований по производительности. В качестве энергоносителя сушильная камера может использовать природный газ низкого давления либо электричество. На нашей конвейерной сушильной камере может осуществляться сушка овощей, фруктов, зелени, грибов, стирального порошка, лука, моркови, картофеля, свеклы, томатов и других продуктов. Ниже представлена конфигурация — линия сушки овощей и фруктов на 500 кг в час по входу. По индивидуальному заказу конвейерная сушка непрерывного действия может быть изготовлена под другую производительность.

Для средних и крупных пищевых производств мы готовы предложить оборудование непрерывной сушка овощей, фруктов, зелени, ягод и грибов. Сушильная камера конвейерного типа позволяет осуществлять изготовление сушеной продукции в непрерывном цикле промышленного производства. Сушильный туннель для свеклы, моркови, картофеля, зелени, стирального порошка, лука, грибов, ягод может быть изготовлен с соответствии с габаритами помещения заказчика, с учетом требований по производительности. В качестве энергоносителя сушильная камера может использовать природный газ низкого давления либо электричество. На нашей конвейерной сушильной камере может осуществляться сушка овощей, фруктов, зелени, грибов, стирального порошка, лука, моркови, картофеля, свеклы, томатов и других продуктов. Ниже представлена конфигурация — линия сушки овощей и фруктов на 500 кг в час по входу. По индивидуальному заказу конвейерная сушка непрерывного действия может быть изготовлена под другую производительность.

Конвейерная сушка овощей, фруктов, зелени, грибов, ягод на 500 кг в час

Автоматическая промышленная термокамера конвейерного типа с производительностью по входу продукта 500 кг в час. В качестве энергоносителя сушильный туннель использует электричество. Газ или нефть для термо камеры сушки не требуется. Сушильный туннель оснащен микропроцессорной панелью, которая предназначена для выполнения в автоматическом режиме сушка овощей и фруктов при температуре до 40 ºС. Овощи, фрукты, зелень, ягоды или грибы для сушка подаются в сушильный туннель в нарезанном виде по конвейеру определенной ширины. Толщина слоя засыпки и длительность сушка овощей и фруктов определяются индивидуально под каждый продукт.

Сушильный туннель для овощей, фруктов, зелени, грибов и ягод: параметры продукции на входе

| Сушка конвейерная для овощей, фруктов и зелени | |

| термокамера имеет производительность | 500 кг / час |

| начальная влажность овощей и фруктов | 30 % |

| конечная влажность | 12 — 14 % |

| установленная мощность | 63 кВт |

Сушка конвейерная грибов, ягод, зелени, овощей, фруктов — габаритные размеры термокамеры

| Сушка конвейерная для овощей, фруктов и зелени | |

| термокамера длина | 7000 мм |

| термокамера ширина | 3500 мм |

| термокамера высота | 2610 мм |

| термокамера вес | 6800 мм |

| сушка на конвейере длиной | 10000 мм |

| ширина конвейера сушка | 2000 мм |

| общая ширина конвейера входа | 2250 мм |

Сушка овощей, грибов, зелени, ягод и фруктов: параметры конструкции термокамеры

Конвейерная камера сушка овощей и фруктов представляет собой специально оборудованную конструкцию каркасного типа, усиленную несущей конструкцией. Термокамера имеет щитовые, цельносварные стены толщиной 50 мм из нержавеющей стали. Внутренняя поверхность стен сушильной камеры выполнена из нержавейки марки AISI -304, наружная поверхность стен термокамеры — из нержавейки AISI-430. Сушка овощей, грибов, зелени, ягод и фруктов туннельного (конвейерного) типа выполнена стандартно с толщиной металла стен 1.5 мм и термоизоляцией IZOVOL. Сушильная камера в каркасе щита использует профильную трубу 50х50х2 мм и минеральную вату марки СТ-75 для термоизоляции термокамеры. По внутреннему периметру сушильная камера для овощей, грибов, ягод, зелени и фруктов имеет ограждение из нержавеющей профильной трубы 60х60х1,5 мм. Конвейерная сушка овощей и фруктов в комплекте включает пол с усиленным металлическим каркасом, с внешней стороны пол термокамеры выполнен из нержавеющей стали AISI-430 при толщине металла 2.5 мм, внутренняя поверхность пола термокамеры — из нержавейки AISI-304 при толщине металла 4 мм. Сушильная камера предусматривает пол для погрузки и выгрузки продукта из термокамеры электрокарой, пол изолирован огнеупорной минеральной ватой 50 мм.

Сушка овощей, фруктов, ягод, грибов и зелени конвейерного типа — оборудование термокамеры

В камере сушка овощей и фруктов устанавливается следующее оборудование:

1. Сушка овощей, зелени, грибов, ягод и фруктов предусматривает ленточный конвейер из нержавеющей стали длинной 10000 мм с регулировкой скорости движения для подачи продукта

2. Над конвейером для туннельная сушка овощей и фруктов устанавливается система удаления влаги с регулировкой вертикального забора воздуха

3. На потолке термокамеры располагается оборудование для наддува подогретого воздуха с линейным распределением по левой и правой стороне термо камеры.

4. Сушильный туннель на крыше имеет два подогревателя воздуха по левой и правой сторонам термокамеры

5. Сушка овощей, зелени, фруктов, ягод и грибов имеет управление технологическим процессом в термо камере с помощью планшетного компьютера

6. Сушильный туннель использует оборудование для контроля остаточной влаги с помощью датчиков для сыпучих продуктов

7. Для контроля влажности термо камера имеет установленные датчики сухого и влажного воздуха

8. Потоки входящего и выходящего воздуха в сушильный туннель регулируются частотными преобразователями.

9. Сушка овощей, фруктов, зелени, ягод и грибов включает систему мойки труднодоступных мест, оборудование которой работает в полуавтоматическом режиме.

10. Сушильный туннель включает для технического контроля и обслуживания термокамеры по левой и правой стороне технические двери

11. Регулировка уровня толщины слоя продукта в сушильный туннель осуществляется при помощи выравнивающей линейки

Сушильный туннель для овощей , фруктов, зелени, грибов, ягод — дополнительное оборудование

Для монтажа сушильная камера требуются электрические подключения, проводка воды, которые должны быть подведены непосредственно к месту установки сушка. Сушка овощей и фруктов требует подготовки помещения и подключений, которые выполняются заказчиком термокамеры в соответствии с рекомендациями и схемами, предоставляемыми производителем.

Сушка (сушильная камера) овощей, фруктов, грибов, ягод, зелени — гарантия и обслуживание

Сушильный туннель непрерывного действия конвейерного типа для сушка овощей, фруктов, зелени, ягод, грибов имеет Российскую гарантию, предоставляются запасные части, осуществляется своевременное техническое обслуживание в полном объеме и консультирование заказчика по техническим вопросам.

Сушильная камера — сушка продукции и список сырья

Сушильная камера непрерывного действия может гарантировать высокое качество получения готовой сухой продукции в непрерывном цикле поточного производства. На нашей термокамера может осуществлять сушка моркови, картофеля, укропа, лука, петрушки, зелени, свеклы, ягод, стирального порошка с производительностью от 500 кг в час. Под заказ может быть изготовлена сушильная камера до 20 тонн в час. Дальнейшая упаковка готовой продукции может осуществляться в холщевые мешки, либо другой тип упаковки по желанию заказчика.

akvipack.ru

Конвейерные системы инфракрасной сушки

Сушка сельхозпродукции в промышленных объемах требует автоматизации процесса и минимизации присутствия человека. Практическое решение – установка автоматических сушильных линий, где на конвейерную ленту выкладывается продукция, которую необходимо сушить, лента непрерывно движется от точки загрузки до точки выгрузки, а продукция в момент движения подвергается температурному воздействию. Наша компания разрабатывает и изготавливает ИК конвейерные сушки.

Для решения задачи сушки сельхозпродукции (фрукты, овощи, ягоды, травы, комбикорм, зерно и пр.) предлагаем автоматические сушильные линии, с диапазоном производительности от 1 000 до 10 000 кг продукции в сутки.

Кроме этого, конвейерные сушильные линии могут изготавливаться для сушки угля, щебня, песка, брикетов и др.

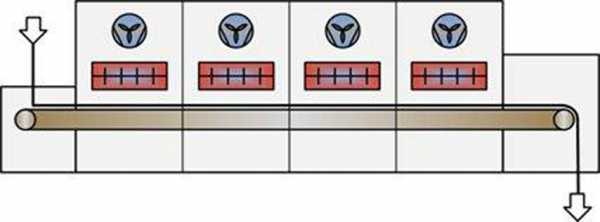

Конструкция сушильной линии представляет собой совокупность приводного ленточного конвейера, инфракрасной сушки, конвективного воздухообмена и системы вентиляции. Модули ИК-сушки расположены по всей площади линии. Конвекция, ИК излучение и регулировка скорости конвейера создают требуемые температурные и влажностные режимы на каждом участке сушки и настраиваются под конкретный вид продукции. В зависимости от вида продукции подбирается и транспортерная лента, она может быть из нержавеющей стали, резиновая или тефлоновая.

Преимущества ИК сушки по сравнению с конвективной сушкой:

— сельхозпродукция сохраняет все свои полезные свойства и вкусовые качества, долго хранится и не портится. Воздействие инфракрасных лучей, являясь естественным способом сушки, к тому же, не оказывает вреда здоровью человека и окружающей среде;

— требуется меньшее количество энергии для испарения 1 л воды (0,9-1кВт). Тепловые лучи проникают в толщину продукта, до 10-20мм, при этом нагреваются сам продукт, а не воздух вокруг него. Процесс нагрева идет в несколько раз интенсивнее, чем при обдуве горячим воздухом, соответственно и вода превращается в пар, очень интенсивно. Система вентиляции служит только для отвода пара за пределы камеры и помещения;

— На всей ширине конвейера происходит равномерный нагрев продукта, что дает возможность получить на выходе качественный продукт, не перегретый или недосушенный;

— ИК-технология позволяет удалить влагу в несколько раз быстрее при более низкой температуре;

— во время ИК сушки происходит процесс стерилизации, уничтожение или угнетение различных видов бактерий, что в свою очередь улучшает качество продукта и исключает необходимость проведения дополнительной стерилизации;

— в любом продукте присутствует мелкодисперсная фракция, а обдув приведет к пылению и попаданию пыли в систему вентиляции, где смешавшись с паром будет попадать в окружающую среду. При конвейерной ИК сушке системой вентиляции удаляется только пар, в котором нет примесей продукта в виде пылевых частиц.

www.konveer.ru

Ленточные конвейерные сушилки для сушки круп и зернобобовых

В настоящее время наиболее распространены ленточные конвейерные сушилки.

Сушилки выпускают нескольких размеров, определяемых рабочей площадью транспортных лент, которая может быть 15, 30, 45 и 90 м2.

Ширина лент первых двух сушилок составляет 1250 мм, ширина лент двух последних сушилок — 2000 мм.

Количество лент в каждой сушилке 5, причем последняя лента не оборудована калориферами и предназначена для охлаждения высушенного продукта.

Пятиленточная конвейерная сушилка (рис. 9) состоит из пяти ленточных транспортеров, оборудованных специальными плетеными лентами, выполненными из нержавеющей стальной проволоки. Транспортеры расположены один над другим, так что с верхнего продукт может быть пересыпан на нижележащий.

Рис. 9. Конвейерная сушилка СПК-30 (пятиленточная): 1 — фундамент; 2 — транспортер наклонный; 3 — колонка приводная.

Между верхней и нижней лентой транспортера вставлены ребристые трубы (калориферы), служащие для нагревания воздуха, идущего снизу вверх.

Устройство нагревательных калориферов внутри самой сушильной камеры и возможность нагрева продукта перед каждой лентой выгодно отличает эти сушилки от других конструкций.

Однако такое расположение калориферов создает и некоторые неудобства при эксплуатации сушилок. Продукт, находящийся на ленте, частично просыпается через нее и засоряет калориферы. Попадая на калориферы, продукт, особенно мучель, спекается в пленку, что понижает отдачу тепла калориферами. Для предохранения калориферов от загрязнения над ними устраивают козырьки, но это нарушает движение воздушных потоков, что также отражается на производительности сушилки.

Установленные друг над другом транспортерные ленты с калориферами заключены в общую металлическую камеру, так что воздух, подаваемый под последнюю ленту, может подняться кверху только пронизав поочередно все ленты от нижней до верхней.

Постепенно насыщаясь влагой, воздух перед каждой лентой подогревается, проходя ряд калориферов, что снижает его относительную влажность и делает более качественным как сушильный агент. Это также является выгодной особенностью данных сушилок.

Каждая лента сушилки должна иметь свой привод, обеспечивающий необходимую скорость движения ее и возможность менять эту скорость с помощью вариатора скоростей.

Воздух в сушилку подают под последнюю ленту специальным вентилятором. Нагретый за счет охлаждаемого продукта на пятой ленте он, проходя через ребристые калориферы, нагревается еще и пронизывает продукт, находящийся на четвертой ленте, и т. д. до прохода через первую ленту, после чего его собирают в зонт над сушилкой и специальным вентилятором выбрасывают наружу.

В некоторых случаях целесообразно часть воздуха возвращать обратно под пятую ленту (так называемая работа с рециркуляцией воздуха). Во время работы продукт, находящийся на первой ленте, при ее движении все время ссыпается на вторую ленту, со второй на третью, с третьей на четвертую и с четвертой на пятую.

Высушенный и охлажденный продукт с пятой ленты поступает на сборный транспортер, направляющий продукт на следующий процесс. При работе сушилки необходимо следить за равномерной укладкой (ровным слоем) продукта на ленты. Свободные от продукта места на ленте являются зонами «холостого» прохода воздуха и это резко снижает к. п. д. сушилки. Производительность ленточных сушилок при сушке крупы может быть принята следующей: тридцатиметровой (СПК-30) — 150 кг, сорокапятиметровой (СПК-45) — 225 кг, девяностометровой (СПК-90) — 450 кг испаренной влаги в час. Расход пара на 1 кг испаренной влаги 2,1-2,2 кг.

www.comodity.ru

КОНВЕЙЕРНЫЕ СУШИЛЬНЫЕ УСТАНОВКИ

Как известно, необходимым условием для большинства технологических процессов в пищевой промышленности является быстрая и качественная сушка продуктов. При этом основным требованием, которому должна соответствовать каждая сушильная установка, является сохранение изначальных свойств пищевых продуктов. Даже более того, в отдельных случаях эти свойства должны быть улучшены.Для выполнения данной задачи применяется специальное оборудование, например, установка для сушки фруктов, позволяющая обрабатывать значительные объёмы материала в короткие сроки.

Конвейерная сушильная установка применяется в самых различных областях пищевой промышленности. Это сушка овощей, оборудование для сушки мяса и рыбы, установка для сушки фруктов и т. д. Помимо этого, конвейерная сушка широко применяется для сушки и жарки семечек, орехов, кукурузных зёрен и попкорна и многих других продуктов питания.

В настоящее время сушка овощей, фруктов и других продуктов производится при помощи нескольких различных или совмещённых технологий. Наиболее распространены сушильные установки, использующие следующие технологии: инфракрасная установка для сушки фруктов и других продуктов, микроволновая сушильная установка, конвективная сушка и сублимационная сушка овощей. Помимо этого, используются акустическая и кондуктивная сушки.

Наиболее перспективной является сушильная установка, работающая с использованием инфракрасного излучения. Для продуктов питания глубина проникновения инфракрасных лучей составляет от шести до двенадцати миллиметров. Но при этом глубина расположенного ниже слоя растёт более интенсивно, чем при нагревании другими способами.

Конвейерная установка для сушки фруктов может иметь от одной до пятнадцати лент в зависимости от требуемой производительности. Применение инфракрасного излучения позволяет достичь того, что содержание разного рода биологических веществ (витамины, микроэлементы и т. д.) составляет около восьмидесяти – девяноста процентов от первоначального состояния.

Если сравнивать с традиционными видами сушки, продукты, обработанные инфракрасным излучением после восстановления (замачивания) по вкусовым качествам максимально приближены к натуральным.

В заключение следует сказать о том, что сушильная установка может быть разработана для условий производства заказчика, для конкретных размеров помещения и наиболее оптимальной производительности.

Это позволяет уменьшить энергозатраты и расходы на техническое обслуживание, максимально использовать площадь производственного помещения.

Технология конвейерной сушки позволяет добиться высокой производительности, выпускать высококачественные и востребованные на рынке продукты питания.

pkbm.ru