Профилированный брус камерной сушки или естественной влажности?

При строительстве коттеджей используется профилированный брус естественной влажности или камерной сушки, а также промежуточный вариант – материал, просушенный на воздухе. Все три разновидности заготовок после укладки в сруб ведут себя по-разному, и это нужно учитывать, планируя возведение дома.

Решить, какой брус лучше профилированный естественной влажности или камерной сушки непросто. У материалов с разным содержанием влаги есть плюсы и минусы, и именно их комбинация определяет пригодность к использованию при реализации проекта. Вы можете посмотреть проекты домов из профилированного бруса, чтобы понять какой из вариантов подойдёт именно вам.

Профилированный брус для строительства

Для быстрого возведения малоэтажных зданий — частных домов, коттеджей, дачных домиков — сегодня используется деревянный брус. При этом на смену ровным деталям с прямоугольным или квадратным сечением приходят профилированные изделия.

Производится профилированный материал так:

- В качестве основного сырья используется древесина хвойных или лиственных пород. Чаще всего заготовки делают из сосны, они же отличаются минимальной ценой.

- Из сосновых бревен путем распиловки получают квадратные/прямоугольные заготовки фиксированного размера. Размер заготовки обычно делают несколько больше размера готовых деталей — излишек древесины снимается при дельнейшей обработке, а объем уменьшается при сушке.

- Ровные заготовки естественной (т.е. приобретенной деревом в ходе роста) влажности могут просушиваться. Сушка производится либо на воздухе, либо в камерах.

- После просушки (или сразу после распила) детали поступают в строгальный станок. Боковые поверхности тщательно выравниваются, а сверху и снизу выполняется профилирование.

Для строительства сегодня используются преимущественно два типа профилей. Это гребенка (мелкие симметричные зубья) и профиль под утеплитель (замок «шип-паз» с широкой выемкой посередине для уплотняющей ленты).

Воздушная и камерная сушка бруса

Если материал естественной влажности производится очень быстро, то для высушивания бруса требуется потратить время. Связано это с тем, что в древесине содержится большое количество влаги различной степени связности — удалить ее можно только путем просушки материала.

Способ, который не требует расхода энергии, но предполагает долгий срок подготовки древесины к использованию, предусматривает сушку на открытом воздухе:

- Заготовки укладываются в штабеля под навесами.

- Для компенсации деформации при высыхании деталях могут делаться пропилы.

- В течение достаточно большого времени древесина сохнет, а скорость потери влаги напрямую зависит от климата.

- Заготовки периодически осматривают, отбраковывая деформированные и трескающиеся.

- Влажность материал контролируется. Как только она достигнет нужной величины – детали поступают на профилировку.

- Время на сушку — от 3 месяцев до года (иногда больше).

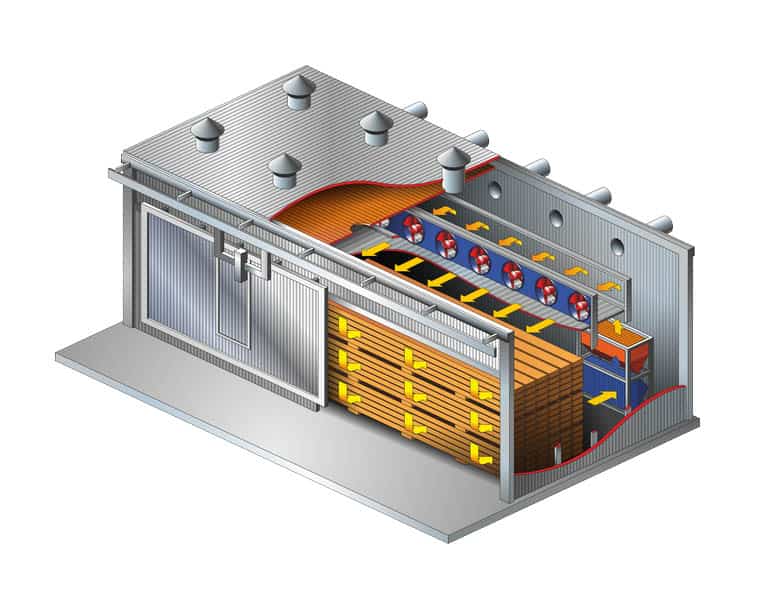

При камерной сушке срок подготовки древесины сокращается. Заготовки на специальном стеллаже загружаются в камеру для обезвоживания. Там, под воздействием высокой температуры и при интенсивной вентиляции древесина теряет большую часть связанной влаги.

Преимущества и недостатки материала естественной влажности

Цена материала с низким процентом влаги возрастает — при воздушной сушке из-за длительного цикла подготовки, при камерной – из-за больших затрат энергии на работу сушильной камеры. Потому в целях экономии для строительства иногда используют профилированный брус естественной влажности.

Преимуществ у влажных профилированных деталей не много, но главным будет низкая цена. Кроме того, работать с такой древесиной не сложнее, чем с сухой, потому при сборке сруба стоит учесть разве что чуть большую массу каждого отдельного бруса.

Все недостатки связаны с тем, что после монтажа он продолжит терять влагу. При этом древесина будет усыхать, уменьшаясь в размерах и деформируясь:

- Первая проблема усадка (до 10% по объему).

Изменение линейных размеров конструкции в первые месяцы после сборки сруба идет довольно интенсивно, при этом неравномерно. До того как брус просохнет, нельзя монтировать отделку: основание будет деформироваться, а вместе с ним будут деформироваться отделочные материалы.

Изменение линейных размеров конструкции в первые месяцы после сборки сруба идет довольно интенсивно, при этом неравномерно. До того как брус просохнет, нельзя монтировать отделку: основание будет деформироваться, а вместе с ним будут деформироваться отделочные материалы. - Следующая проблема – растрескивание. При резком перепаде температур дерево начнет терять влагу неравномерно. Возможный результат – разрыв целлюлозных волокон с появлением трещин в массиве бруса.

- При использовании ровных деталей актуальной будет проблема появления щелей. Монтаж сруба из профилированного бруса снижает риск появления зазоров, но при сильных деформациях дополнительная конопатка может потребоваться.

Еще один минус, связанный уже не со строительством, а с эксплуатацией. При высоком содержании влаги внутрь древесины с высокой вероятностью будут проникать бактерии или грибки, что спровоцирует гниение материала.

Как можно компенсировать недостатки использования влажной древесины?

Значит ли все сказанное выше, что профилированный брус естественной влажности нельзя использовать в строительстве? Такой подход будет неправильным, поскольку все перечисленные недостатки можно так или иначе компенсировать.

Усадка — это «неизбежное зло», с которым нельзя бороться, но можно минимизировать последствия. Сруб, собранный из влажной древесины, оставляют на длительный срок для выстраивания, и систематически контролируют его состояние.

Чтобы при усадке детали не деформировались и не ломались, используют различные решения – от простых компенсационных пропилов до винтовых домкратов, поддерживающих части сруба. В оконные и дверные проемы ставятся обсады для исключения перекоса.

Важно и время, выбранное для строительства. Желательно, чтобы в начале сушки здание не подвергалось резким перепадам температур. Но и периоды с высокой влажностью воздуха (для Санкт-Петербурга и области это большая часть осени/весны) тоже не слишком благоприятны из-за малой скорости высыхания.

Для борьбы с бактериями и грибками профилированный брус естественной влажности обязательно пропитывается невымываемыми антисептиками. В дальнейшем важно периодически обрабатывать торцы и любые повреждённые участки – именно там внутрь проникают микроорганизмы.

Преимущества и недостатки бруса камерной сушки

Профилированный брус, высушенный в высокотемпературной камере и потерявший большую часть связанной жидкости, получает ряд преимуществ:

- Минимальная усадка. Объем, который может потерять материал, он уже потерял в процессе сушки, потому изменение линейных размеров в срубе редко превышает 1-2%. Такие незначительные изменения габаритов легко компенсируются, так что время на выстаивание сокращается до минимума.

- Малая склонность к деформациям и появлению трещин. Причина та же: вся влага уже потеряна, деформированные детали отбракованы – профилированный брус будет лежать в срубе так, как его туда уложили. Большая стойкость к деформациям только у клееного бруса, собранного из отдельных ламелей.

- Стойкость к инфекциям. На сухой древесине грибки и бактерии селятся очень неохотно. Если же вовремя обработать материал антисептиком и следить за тем, чтобы сруб не подмокал, то гнить дерево не начнет еще очень долго.

Есть еще один важный плюс – меньшая масса. Хотя актуален он в основном для тех, кто сам выполняет монтаж сруба. Конечно, выигрыш по весу не превышает 10%, но все равно носить и укладывать сухие детали проще.

Основной минус бруса камерной сушки — высокая цена профилированного материала.

Какой материал лучше выбрать для строительства?

И все же, профилированный брус естественной влажности или камерной сушки выбрать для строительства? Все зависит от условий.

Применение материала естественной влажности даст возможность сэкономить на закупке деталей для сруба. При этом времени на постройку уйдет гораздо больше, а до завершения усадки нужно будет постоянно контролировать состояние строящегося здания. Если это приемлемо – то можно отказаться от сухих деталей в пользу более дешевых с естественной влажностью.

Если нужно построить дом с небольшими затратами времени и хорошими теплотехническими показателями, выбирать нужно сырьё с минимальной влажностью. При строительстве дома из сухого профилированного бруса облегчается дальнейший уход за постройкой – не придется конопатить щели, а также бороться с грибками в толще стен.

При строительстве дома из сухого профилированного бруса облегчается дальнейший уход за постройкой – не придется конопатить щели, а также бороться с грибками в толще стен.

И все же чем ниже содержание жидкости в древесине, которая используется при строительстве, тем лучше. Потому по возможности стоит вбирать наиболее сухие детали – они проще в обработке, а главное – ведут себя более предсказуемо.

Технология производства сухого профилированного бруса —

Популярность и востребованность деревянного домостроения в двадцать первом веке неуклонно растет с каждым годом. И если машина, вспоминая слова Великого Комбинатора, уже давно из роскоши стала средством передвижения, то не за горами то время, когда в России, как, например, в той же Финляндии, дом из профилированного бруса станет не роскошью, а просто местом жительства.

→ Почему именно сухой профилированный брус?

→ Что такого особенного в этом материале?

→ Какой обработке он подвергается на производстве?

→ И вообще, с какого именно показателя влажности профилированный брус имеет право называться сухим?

На эти и многие другие вопросы мы дадим ответ в своём разборе, посвященном производству сухого профилированного бруса.

Это дало повод производителям бить себя пяткой в грудь, уверяя, что их профилированный брус суше, чем у всех вокруг:

– У нас влажность не превышает 18 процентов!

– А у нас – 15!

– А у нас всего 12 процентов!

Кто меньше, господа?

Само собой, в правдивости этих цифр у потребителей возникают вполне обоснованные сомнения.

Чтобы вникнуть в суть дела, прежде всего рассмотрим основные отличительные черты технологии, согласно которой производится сухой профилированный брус.

Возможно, некоторые вопросы отпадут сами собой.

Отбор материала

Первый важный этап – отбор пиломатериалов; ничего уникального в этом нет, за исключением, разве что, тщательности этого отбора – материалы с любыми неровностями и другими визуальными дефектами отбраковываются без малейших колебаний.

Калибрование бревен

Следующий шаг – калибровка прошедших отбор деревянных заготовок по габаритам.

Сушка

Затем – тот самый процесс, который дал сухому профилированному брусу его название: сушка, либо камерная, либо естественная, либо – что практикуется довольно редко – сушка под током. Камерная сушка осуществляется гораздо быстрее естественной, за несколько недель против нескольких месяцев, но за эту оперативность приходится платить, ведь оборудование для сушки стоит, мягко говоря, немало.

Так что камерную сушку могут себе позволить лишь крупные предприятия, а более мелкие конкуренты довольствуются естественной сушкой, то есть, проще говоря, просто складируют отобранные заготовки в подходящих условиях и ждут, пока нужная влажная древесина установится сама собой.

Справедливости ради, некоторые очень крупные производства тоже предпочитают естественную сушку, и объяснение этому простое: дело в том, что для осуществления камерной сушки на древесине, во избежания растрескивания, производятся специальные компрессионные надпилы; тем не менее, во время ускоренной камерной просушки брус всё равно часто выкручивает вплоть до растрескивания, чем больше сечение – тем выше риск такого неблагоприятного исхода.

В итоге процент брака нередко оказывается слишком высок.

Фрезеровка

После сушки заготовки проходят через фрезеровальный станок, на котором две стороны бруса обрабатываются до полной гладкости и ровности, а две другие, технические стороны, «обзаводятся» шипом и пазом.

Упаковка

Вот основные шаги производства сухого профилированного бруса, но отличительные черты этим не исчерпываются; чтобы сухой профилированный брус сохранял свои ценные качества, то есть, проще говоря, оставался сухим и не впитывал жидкость из окружающей среды, для транспортировки его обязательно упаковывают в особую герметичную пленку.

Но вернёмся к такому этапу производства сухого профилированного бруса, как сушка, и рассмотрим его подробнее. Что нужно для осуществления камерной сушки?

Технология камерной сушки

Камеры для просушивания прошедших отбраковку заготовок оснащаются вентиляционными системами, калориферами, воздухоотводами для достижения нужной циркуляции воздуха внутри камеры. Для безукоризненного и своевременного выполнения техпроцесса камерная сушка автоматизирована; для каждого типа заготовок, с учетом их древесной породы и величина сечения, прописан свой особый режим.

Для безукоризненного и своевременного выполнения техпроцесса камерная сушка автоматизирована; для каждого типа заготовок, с учетом их древесной породы и величина сечения, прописан свой особый режим.

Несмотря на практически полную автоматизацию, камерную сушку курирует технолог, который чуть ли не своей головой отвечает за то, чтобы влажность бруса не превысила пресловутые двадцать процентов.

Большинство производителей сухого профилированного бруса, практикующие камерную сушку, уверяют, что на весь цикл им требуется от двадцати до тридцати часов.

Увы, это всего лишь красивые слова, и качественная просушка профилированного бруса занимает от двух до трёх недель, что, тем не менее, всё равно гораздо быстрее, чем два-три месяца естественной сушки.

Если даже при двух-трехнедельной камерной сушке процент брака от скручивания и растрескивания заготовок столь высок, то страшно представить, каков был бы этот показатель, если бы все технологи разом решили ускорить камерную сушку до заявленных двадцати-тридцати часов.

Компания «Русский Мастер», в свою очередь, давно и успешно практикует камерную сушку в процессе изготовления высококачественного сухого профилированного бруса, и не делает громких заявлений, занижая длительность технологического процесса и тем самым вводя клиентов в заблуждение.

Естественная сушка

Теперь рассмотрим естественную сушку бруса, о ней тоже важно иметь хотя бы приблизительное представление. В начале статьи для упрощения было сказано, что естественная атмосферная сушка заключается в том, что профилированный брус, прошедший сортировку, просто складируется.

На самом деле, не всё так просто, тут тоже есть немало нюансов – возможно даже, что их не меньше, чем у высокотехнологичной камерной сушки.

Для естественного просушивания брус штабелем укладывается на открытом воздухе, под защитным навесом. Высыхание древесины редко когда проходит равномерно; чтобы избежать образования трещин, профилированный брус обычно обмазывают особым известковым раствором или клеем.

Трещин в ходе естественной сушки образуется гораздо меньше, чем при камерной, так что брака, соответственно, выходит гораздо меньше – это неоспоримый плюс, но несколько сильных минусов его перевешивают, так что в России чаще практикуют камерную сушку.

Во-первых, нашей стране на большей части её территорий большую часть года свойственны резкие климатические перепады. При естественной сушке это может стать критическим фактором – проще говоря, материалу может наступить крышка, так что вместо сухого профилированного бруса получатся дрова, и то сырые.

Даже если всё обойдётся, то всё равно любой климатический каприз способен продлить срок естественной просушки с месяца-полутора до двух-трех, а то и до трёх-четырех.

Мало того, что всё это время брус занимает складские площади, принося одни лишь издержки; так ещё и клиент, которому не терпится возвести свой крохотный домик, вынужден томиться и каждые несколько недель звонить в надежде, что брус уже просушился как надо.

Контроля над естественной атмосферной просушкой у производителя нет практически никакого. Это выливается в то, что упомянутой выше обработке клеем или раствором извести должно подвергаться ощутимо большее количество сырья, нежели то, которое реально понадобится клиенту для постройки дома.

А это, опять-таки, дополнительные издержки. Камерной и естественной сушкой методы не исчерпываются, есть ещё и электросушка, или сушка под воздействием тока.

Электросушка

Правда, в России этот метод практически не используется; считается, что по причине опасности данного метода. Но думается нам, что скорее дело в высокой энергозатратности и, самое главное, просто-напросто непривычности сушки под воздействием тока для отечественных промышленников.

Хочется думать, со временем вникнут, притрутся и поставят на широкую ногу, озаботившись мерами противопожарной безопасности.

В процессе сушки током древесина выполняет роль диэлектрика; высокочастотные генераторы подают ток на прошедшие отбраковку заготовки, электроэнергия переходит в энергию тепла и равномерно – очень, очень равномерно в сравнении с естественной и даже с камерной методиками – просушивает брус.

Независимо от метода сушки, полученный в результате сухой профилированный брус отличается следующими качествами (причина почти всех из них кроется в пониженном содержании воды, так что оставим их без пояснений):

1. Высокая сопротивляемость деформациям, сохранение своей формы.

2. Облегченная масса.

3. Сопротивляемость воздействию грибков, гниению.

4. Сравнительно небольшая усадка конструкций, возведенных из сухого профилированного бруса.

5. Отделочные работы в доме, возведенном из сухого профилированного бруса, можно начинать осуществлять сразу же после завершения строительных работ.

6. Меньшая склонность к растрескиванию.

В случае же образования трещин, они будут сравнительно небольшими. Однако не стоит доверять тем, кто заявляет, что у сухого профилированного бруса или любого другого строительного материала есть одни лишь плюсы, а минусов нет.

Куда же без недостатков, они таковы:

1. При слишком быстро проведенной просушке брус особо крупного сечения может не успеть подсохнуть в середине. В итоге и растрескивание, и другие изъяны обычных деревянных материалов, будут иметь место. Строго говоря, такой брус не является сухим, но на отечественном рынке его, увы, тоже порой можно встретить, потому что время – деньги, и часто производители торопятся сбыть товар поскорее. По этой причине перед закупкой партии сухого профилированного бруса следует обзавестись собственным влагомером и проверить товар, который вам предлагают.

При слишком быстро проведенной просушке брус особо крупного сечения может не успеть подсохнуть в середине. В итоге и растрескивание, и другие изъяны обычных деревянных материалов, будут иметь место. Строго говоря, такой брус не является сухим, но на отечественном рынке его, увы, тоже порой можно встретить, потому что время – деньги, и часто производители торопятся сбыть товар поскорее. По этой причине перед закупкой партии сухого профилированного бруса следует обзавестись собственным влагомером и проверить товар, который вам предлагают.

2. Само собой, стоимость. За качество приходится платить. Цены на сухой брус вдвое, а то и втрое превышают цены на аналогичный деревянные материалы обычной влажности.

Введение в сушку древесины

Обычно, по крайней мере в странах с умеренным климатом, желательно сушить древесину как как можно быстрее после извлечения из леса, по финансовым причинам и для избегать разложения грибками и насекомыми (но не так быстро, чтобы вызвать неприемлемые дефекты сушки)

Существует 2 основных метода сушки древесины: воздушная выдержка и камерная сушка, хотя

обычно используется комбинация обоих этих методов.

Обратите внимание, что все приведенные значения содержания влаги относятся к выраженному содержанию влаги

в процентах от содержания сухой древесины (в печи). Это предпочтительный, недвусмысленный

способ выражения содержания влаги, и следует надеяться, что это метод

занятый мир-

Существует ряд причин для сушки древесины перед ее использованием:

• Основная цель сушки древесины – сделать ее максимально стабильной в эксплуатации чтобы не произошло большой неприемлемой усушки или вздутия древесины. это на службе. Поэтому очень важно, чтобы компонент или продукт производиться, а точнее устанавливаться, при той же влажности будет сразу находится в эксплуатации (с учетом того, что, например, дом будет иметь отопление на после завершения). По этой причине сушка древесина (вероятность содержания влаги до 12%) важнее в наши дни, потому что все больше людей имеют центральное отопление в своих домах.

• Рекомендуемое содержание влаги для большого количества продуктов указано на английском языке. Стандарт. 1186: 1971. Примеры рекомендаций:

Стандарт. 1186: 1971. Примеры рекомендаций:

Доски для гробов 18%, Садовая мебель 16%, Мебель (слегка отапливаемая комната 14%, централизованно отапливаемое помещение 9%), каминные доски <7%.

• Очень важной причиной для сушки древесины является то, что когда содержание влаги снижается до <20 %, предотвращается биоразложение насекомыми и грибками, хотя это очень важно, чтобы содержание влаги затем поддерживалось на уровне < примерно 20% по мере сушки само по себе не дает иммунитета.

• Сухую древесину легче полировать, красить, склеивать, прибивать гвоздями, прикручивать и обрабатывать.

• Ниже «точки насыщения волокна» (или FSP, т. е. при отсутствии жидкой воды). в просвете клетки, но клеточные стенки заполнены водой – см. далее) несколько механических свойства (например, прочность) улучшаются (но очень сухая древесина становится ломкой).

• Некоторые виды обработки (например, консервация, варка целлюлозы) требуют, чтобы древесина была

FSP, чтобы в клеточной стенке оставалось место для соответствующих химических веществ.

• Важной с коммерческой точки зрения причиной сушки древесины является то, что древесина после сушки становится легче. и поэтому транспортные расходы сокращаются. Ясно, что эти сбережения должны быть сопоставлены с стоимость сушки. Также велика вероятность заражения при транспортировке (насекомые, грибы) уменьшаются.

• Древесина лучше горит, когда она сухая. Следует помнить, что хотя в так называемом

• Сухая древесина является лучшим теплоизоляционным материалом. (отличные) тепловые свойства древесины только недавно были заново открыты.

• Электрическое сопротивление сухой древесины намного больше, чем у влажной древесины.

НА СЛЕДУЮЩЕЙ СТРАНИЦЕ объясняются важные фундаментальные концепции и определения, необходимые для понимания

сушка древесины.

Примечания по СУШКЕ НА ВОЗДУХЕ, СУШКЕ В ПЕЧИ, ДРУГИМ МЕТОДАМ СУШКИ И ДЕФЕКТАМ СУШКИ: см. Содержание этих Примечаний.

ПРИЧИНЫ ДЛЯ СУШКИ ДРЕВЕСИНЫ: ВВЕДЕНИЕ В СУШКУ ДРЕВЕСИНЫ

Сушка древесины | Ротроник — БЛОГ

Датчики влажности

rotronicuk 1 комментарий

Недавно мы посетили компанию, занимающуюся сушкой древесины, и немного узнали о сушке древесины. Эта компания купила регистратор температуры и влажности для мониторинга условий сушки.

Сушка древесины вообще

Дерево, вероятно, является одним из древнейших строительных материалов на планете. Но прежде чем древесину можно будет использовать в качестве строительного материала, будь то для поддержки конструкции в здании или для производства мебели, она должна пройти обработку, чтобы получить необходимые свойства, определяемые применением, в котором используется древесина. Первая и самая важная обработка – это процесс сушки.

Деревянный каркас для сарая.

Самый быстрый и эффективный способ сушки древесины — в печи. Сушка в печи выполняется в закрытой камере, в которой можно регулировать температуру воздуха, относительную влажность и поток воздуха, чтобы высушить древесину до заданного содержания влаги. Температура для сушки обычно составляет 40–9 градусов.0°C в зависимости от типа, размера и предполагаемого использования древесины. Существует множество различных типов печей, таких как вакуумные системы, печи с традиционным нагревом и вентиляцией, а также радиочастотные сушилки. Стоимость установки и обслуживания печи часто может быть непомерно высокой, если только нельзя переработать большое количество древесины. Однако, если ценность определенных пород достаточно высока, становится более целесообразным обжигать сухую сырую древесину.

Древесина в сушильной печи.

Некоторые другие варианты сушки древесины включают: Солнечную сушку, при которой сырая древесина помещается в стеклянный дом. Этот вариант чаще используется для сушки небольшого количества древесины. Для больших объемов вариант сушки на воздухе используется чаще. Оба варианта сушки можно контролировать лишь в очень ограниченной степени, поскольку они сильно зависят от погодных условий.

Этот вариант чаще используется для сушки небольшого количества древесины. Для больших объемов вариант сушки на воздухе используется чаще. Оба варианта сушки можно контролировать лишь в очень ограниченной степени, поскольку они сильно зависят от погодных условий.

Факты и цифры:

Один кубический метр свежесрубленного дуба содержит приблизительно 540 литров воды.

Примеры времени сушки на воздухе:

Мягкая древесина: сосна обыкновенная толщиной 25 мм, уложенная в штабель в апреле, может достичь 20% влажности к июлю-августу, если летние месяцы теплые и сухие.

Лиственные породы: английский дуб толщиной 25 мм, если его сложить ранней осенью, может достичь 20 % влажности примерно за 10 месяцев.

Деревянному бревну толщиной 75 мм может потребоваться даже 3 года, чтобы достичь равновесного содержания влаги.

Зачем нужно измерять влажность?

Контроль влажности во время сушки древесины важен по многим причинам. Неверный уровень % равновесной относительной влажности (ERH) в древесине может иметь следующие последствия для продукта и процесса:

Неверный уровень % равновесной относительной влажности (ERH) в древесине может иметь следующие последствия для продукта и процесса:

Во влажном состоянии древесина легко повреждается.

Изменение размеров

Контролируемый процесс сушки предотвращает неприемлемую усадку древесины после установки. Но поскольку древесина является естественным гигроскопичным продуктом, она всегда будет незначительно изменять свой размер.

Прочность

Сушка древесины при содержании воды ниже 25–30 % максимально повышает механическую прочность. сухая древесина почти в два раза прочнее и вдвое жестче, чем сырая древесина.

По мере уменьшения влажности древесины прочность увеличивается.

Разложение

После сушки древесина с содержанием влаги менее 20 % вряд ли будет поражена дереворазрушающим грибком.

Консервация

Для повышения эффективности обработки консервантами. Многие консерванты следует наносить только тогда, когда влажность древесины снижена.