Сушильная камера для пиломатериалов своими руками. Изготовление сушилки для пиломатериалов своими руками Печь для сушильной камеры древесины

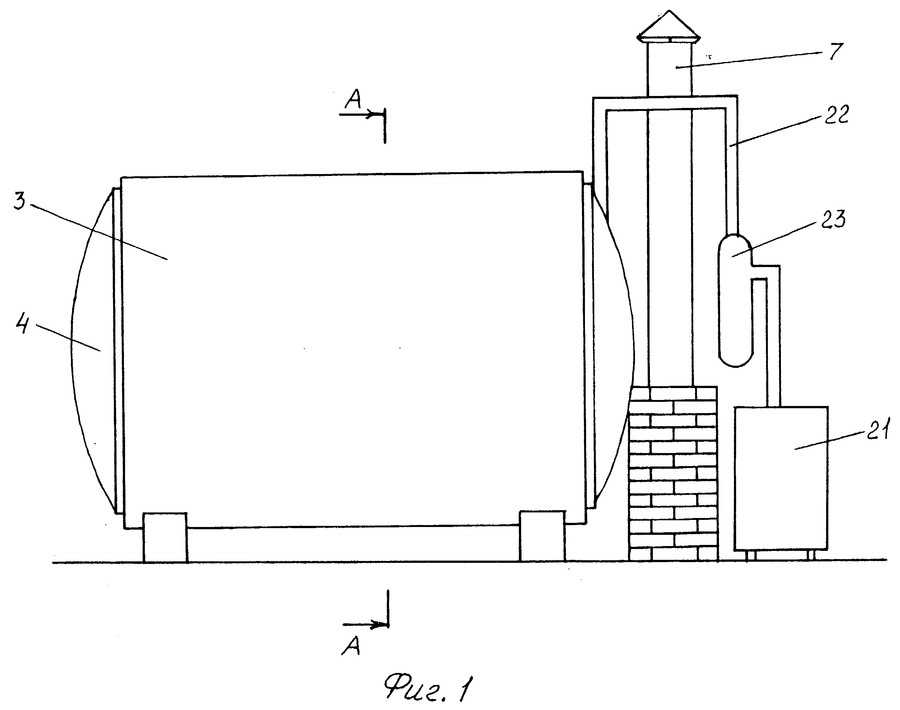

Качественный пиломатериал – это мечта многих производителей, применяющих древесину, как основное сырье для строительства. Но купить сушильную камеру для пиломатериалов затратная процедура, а найти современные, качественные чертежи практически невозможно.

Производители представляют образные иллюстрации с общими обозначениями, которые не соответствуют и полноценная документация, по которой можно было бы изготовить качественную сушильную установку для производства пиломатериалов.

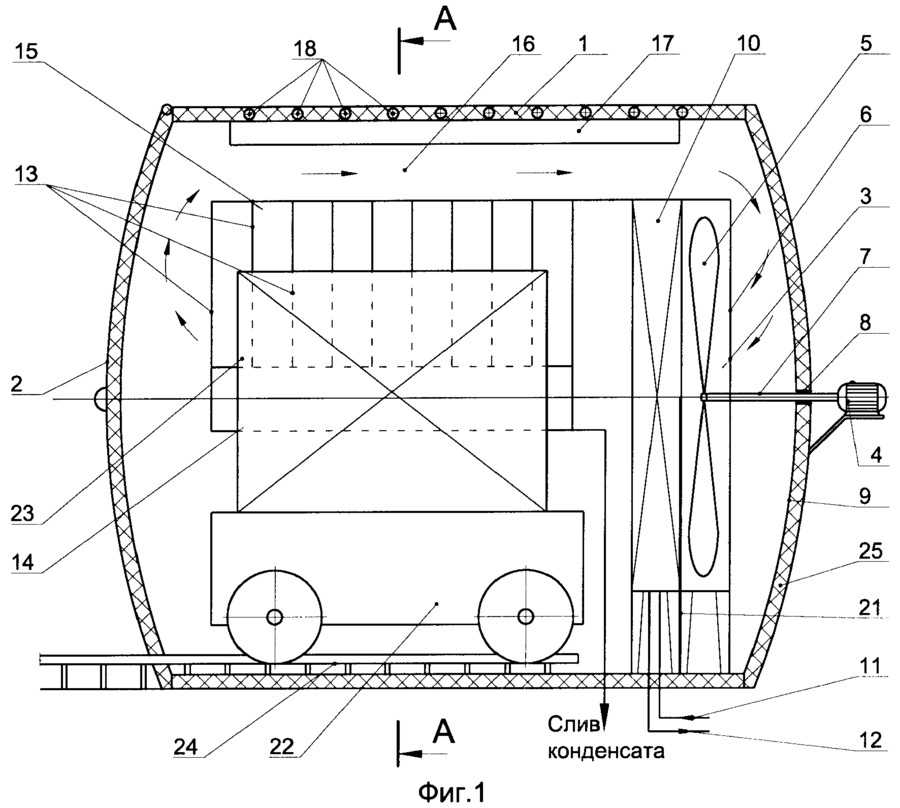

При этом в сети встречаются чертежи на следующие типы сушильных камер:

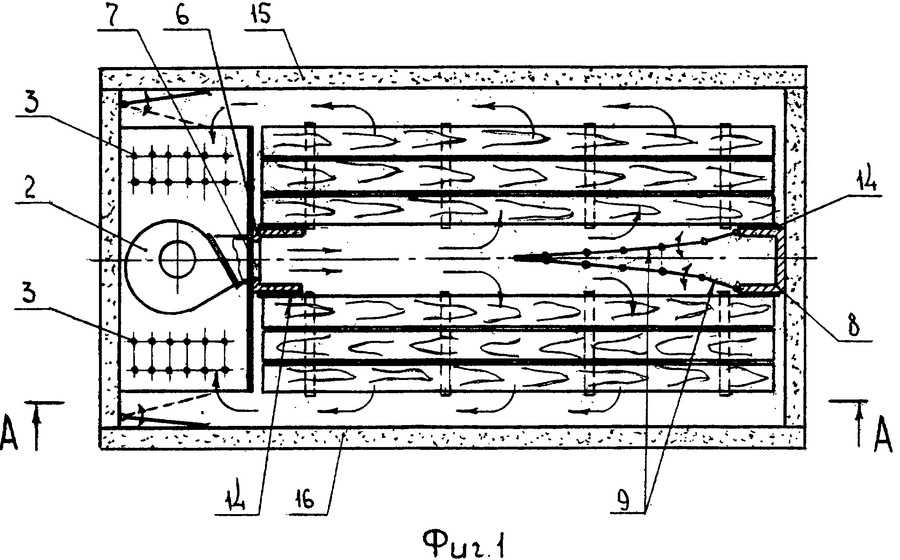

- Ленточные сушильные камеры

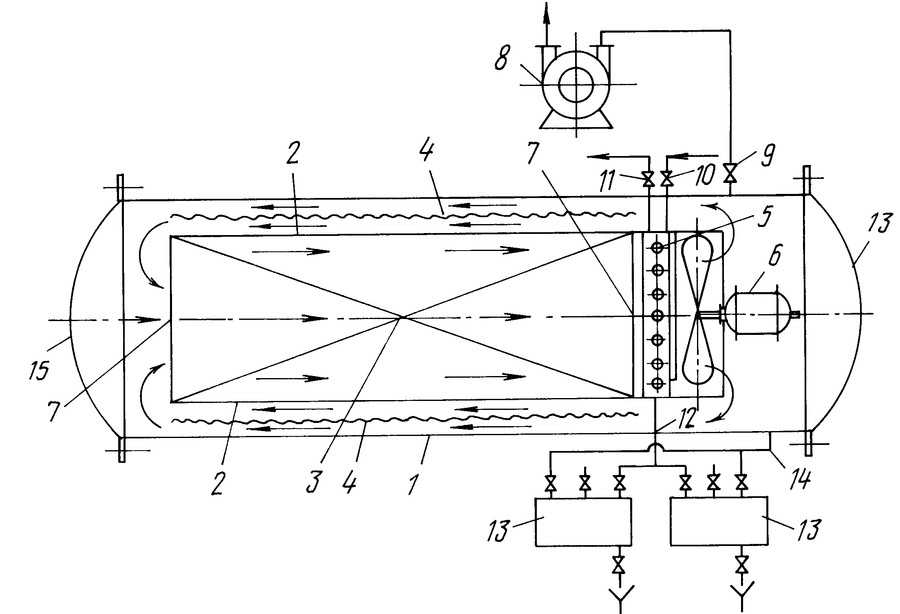

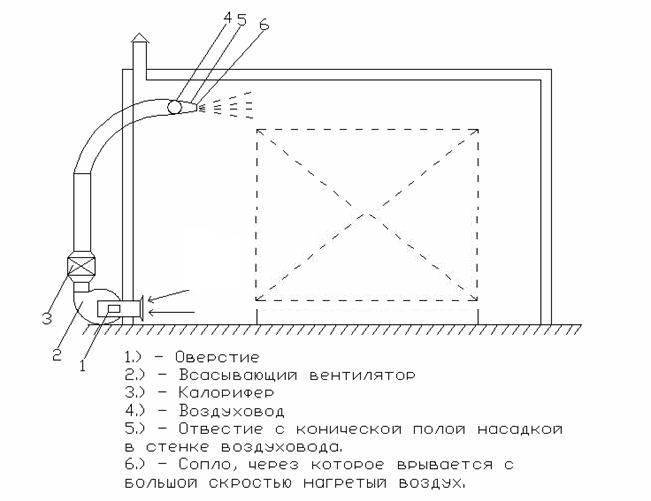

- Аэродинамические сушилки

- Конвективные камеры со схемой помещения

Какие бывают сушильные камеры для пиломатериалов и где найти чертежи?

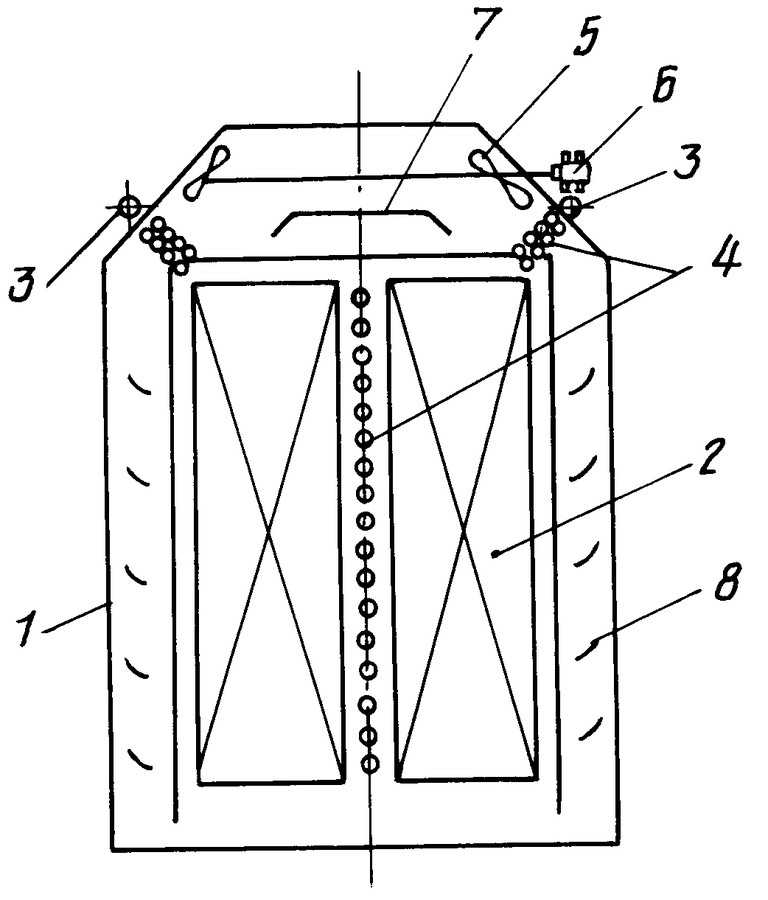

Именно с таким вопросом сталкиваются многие производители качественных материалов из древесины. И как показывает практика, найти что-то полезное удается очень сложно. Чтобы получить качественную документацию, практически всегда необходимо платить и притом немалые суммы. Некоторые производители продают чертежи по которому можно изготовить предлагаемую продукцию. Так же существует услуга проектирования устройства, модернизации и реставрации старых сушильных камер для древесины. Устройство сушильных камер состоит из следующих элементов конструкции:

И как показывает практика, найти что-то полезное удается очень сложно. Чтобы получить качественную документацию, практически всегда необходимо платить и притом немалые суммы. Некоторые производители продают чертежи по которому можно изготовить предлагаемую продукцию. Так же существует услуга проектирования устройства, модернизации и реставрации старых сушильных камер для древесины. Устройство сушильных камер состоит из следующих элементов конструкции:

- Ворота/двери

- Нагревательные элементы

- Тепловой узел

- Вакуумный узел

- Автоматика

- Установка твердотопливного котла работающего на дровах, угле и т.д.

Если у вас имеется старая и неэффективная сушильная камера, или хотите ее собрать с минимальными затратами, при этом с высоким качеством сушки доски и даже бруса, то можете обратиться к услугам нашей компании.

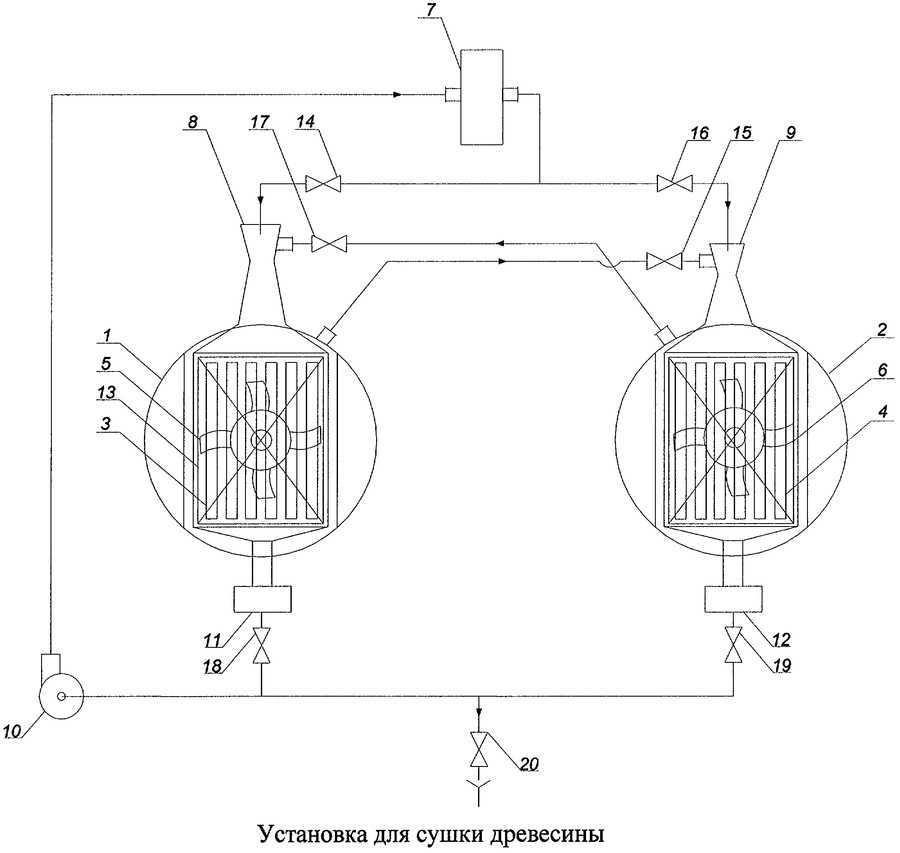

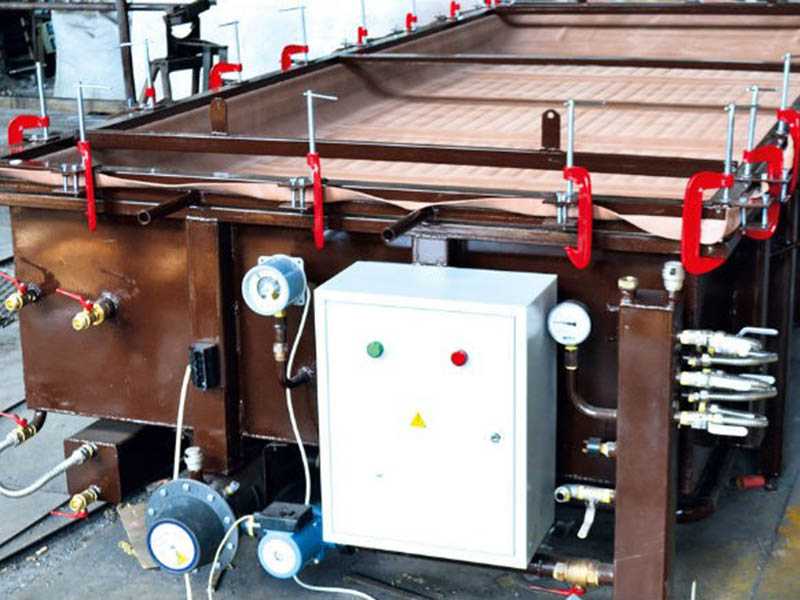

Наше предприятие занимается переоборудованием камер в основном вакуумного типа для качественной сушки древесины. При этом совсем неважно, она имеет конвективный метод нагрева или воздушный.

Производство и переоборудование сушильных камер

Конструирование самодельных вакуумных камер достаточно трудоемкое занятие, требующее высоких компетенций и опыта и детальных схем, при отсутствии подобного опыта качество сушки камеры часто не достигает даже средних показателей. Количество брака становится непомерно большим, при этом можно столкнуться с ЧП на предприятии. Из-за воздействия вакуума при неправильной конструкции корпус может просто «схлопнуться», что может стать причиной коллективного травматизма.

Если резюмировать, то основные риски при использовании самодельной камеры:

- плохое качество пиломатериала на выходе

- большое электропотребление

- высокое количество брака

- длительная скорость сушки

- возгорания и прочие ЧП на предприятии

Услуги нашей компании позволяют реализовать безопасные методы переоборудования с применением всех необходимых систем безопасности и датчиков контроля уровня давления.

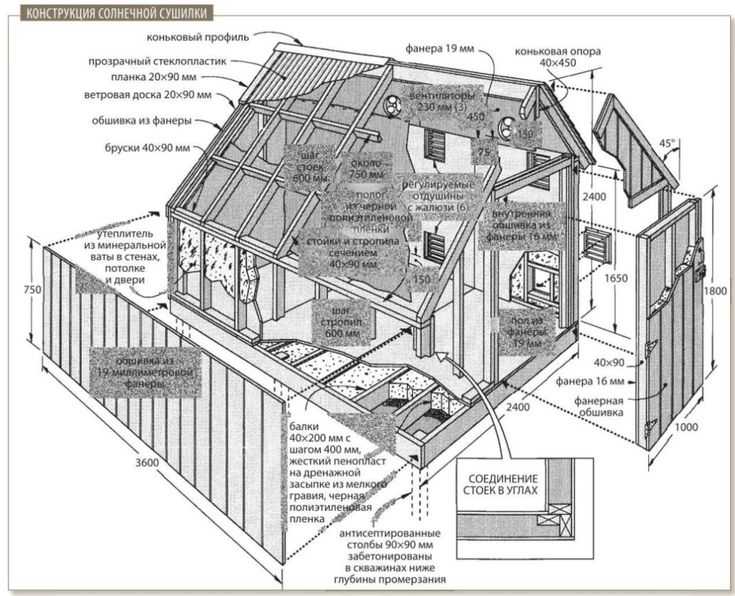

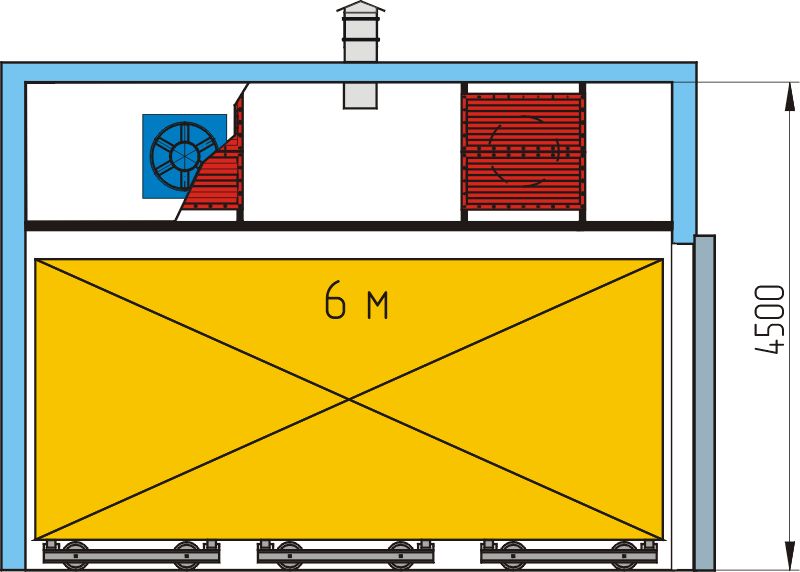

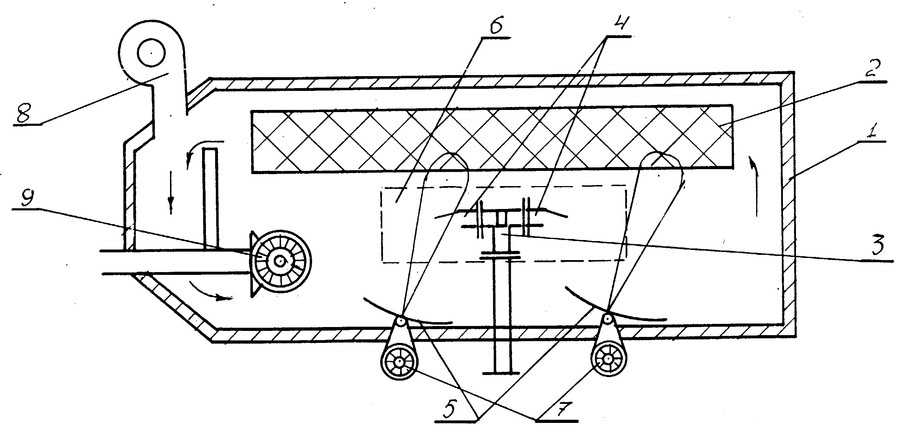

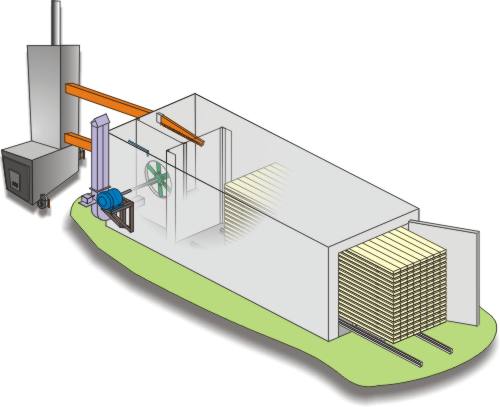

Конструкция сушилки древесины — схема

Мы не только помогаем укомплектовать, но и полностью переоборудовать камеру под ключ, при этом стоимость услуги окажется меньше, чем цена новой установки. Разрабатываем проекты сушильных производств производительностью до 8000 кубов. сухой древесины в месяц. Мы помогаем сделать ваше предприятие безопаснее, стабильнее и продуктивнее за меньшую цену. Но если хотите приобрести новую сушильную камеру, то предлагаем полный комплект с документацией и инструкцией по эксплуатации.

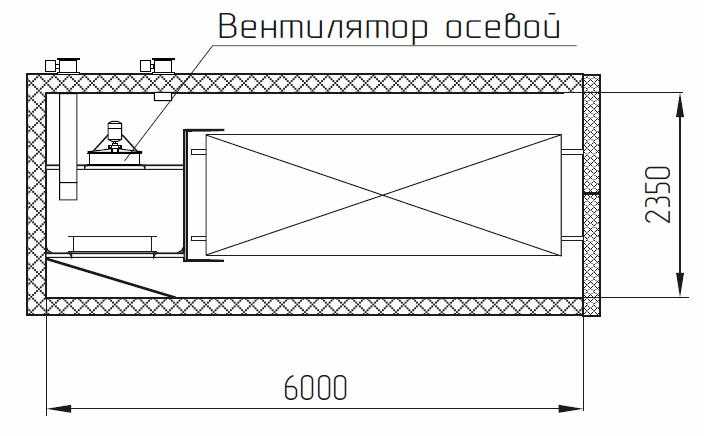

Проект сушильной камеры

Наша компания разрабатывает индивидуальные проекты сушилок под любой объем выпускаемой продукции. С использованием разных источников получения энергии. Наши сушильные камеры работают на дровах, горбыле и прочих отходах производства.Предприятие оснащается вакуумными сушильными камерами созданным по современной технологии с применением контактного нагрева. Камеры сушат пиломатериал менее чем за сутки до погонажной влажности.

Смотрите также:

Содержание Особенности инфракрасной сушки сделанной своими руками Существует множество способов сушки древесины для получения необходимых ее качеств. Одним из известных в народе является инфракрасный метод. Он заключается на действии ИК-излучения на органику, прогревая ее тем самым выпаривая влагу из структуры дерева. По своей сути – это простой ИК-обогреватель, изготовленный их термопластин или термопленки. Инфракрасная сушка […]

Содержание Вакуумные сушки как альтернатива свч камере сделанной своими руками Сегодня известно масса способов сушки пиломатериалов, каждый имеет преимущества и недостатки. Как пример, СВЧ сушка древесины сделанная своими руками. Технология уже не новая и достаточно продуктивная. Свч камеры применяют для сушки твердолиственных пород, пиломатериала с большим сечением, шпона, бруса, бревна. В основном после сушки материал […]

Как пример, СВЧ сушка древесины сделанная своими руками. Технология уже не новая и достаточно продуктивная. Свч камеры применяют для сушки твердолиственных пород, пиломатериала с большим сечением, шпона, бруса, бревна. В основном после сушки материал […]

С давних времен для изготовления продукции из дерева использовали сухую древесину. Изделия из влажной древесиной основы быстро приходили в негодность, поэтому специально для получения высококачественного материала дерево выдерживали на протяжении нескольких лет, стараясь высушить его.

При высыхании древесина сжимается, уплотняется и скручивается, поэтому перед изготовлением срубов или пиломатериалов необходимо хорошенько просушить дерево. Сушить дерево нужно тоже правильно, необходимо добиться определенного процентного содержания влажности, пересушивать материалы не следует, поскольку высушенное дерево будет сильно впитывать влагу, разбухнет и потрескается.

Сушат спиленные деревья, как правило, в специальных сушильных камерах, напоминающих печь. Далее обсудим, какие сушильные устройства существуют, как ими пользоваться и можно ли сделать сушилку собственными руками.

Далее обсудим, какие сушильные устройства существуют, как ими пользоваться и можно ли сделать сушилку собственными руками.

Разновидности устройств для сушки дерева

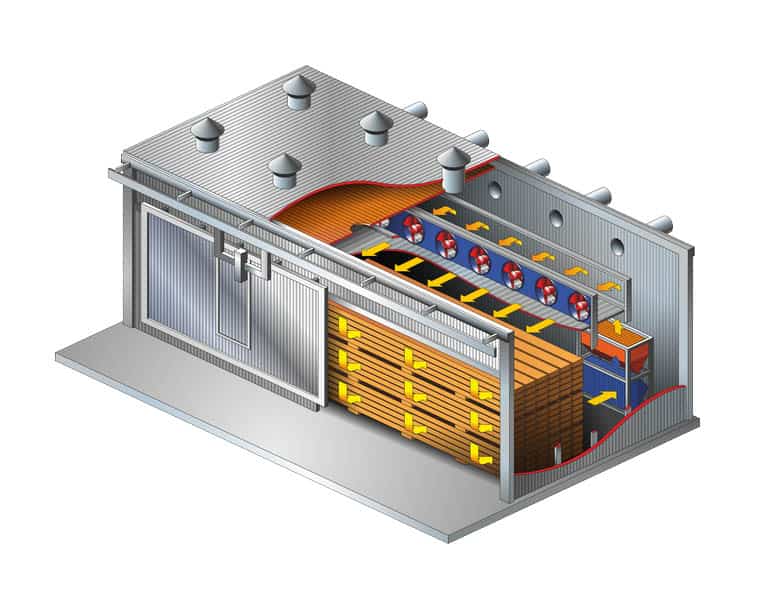

В больших объемах промышленного производства спиленные деревья сушат в специализированных сушильных зданиях, похожих на огромные печи. Содержание влаги в древесине уменьшается за счёт обработки нагретым воздухом исходного материала. Такая конструкция обеспечивает технологический процесс высушивания дерева для дальнейшей обработки. Делаются такие устройства в нескольких вариантах, возможно изготовление корпуса сушилки из:

- Металла, в цельно-сборном варианте;

- Разнообразных стройматериалов как сборная конструкция.

Сборные конструкции монтируют непосредственно по месту, в виде сооружений и отдельно стоящих строений. Стены свариваются из каркаса и обшиваются металлическим листом, можно стены залить бетонным раствором или использовать кирпич. Крупные лесоперерабатывающие заводы делаю целую систему сушильных помещений, объединяя несколько модулей единым центральным управлением и контролем над технологическим процессом.

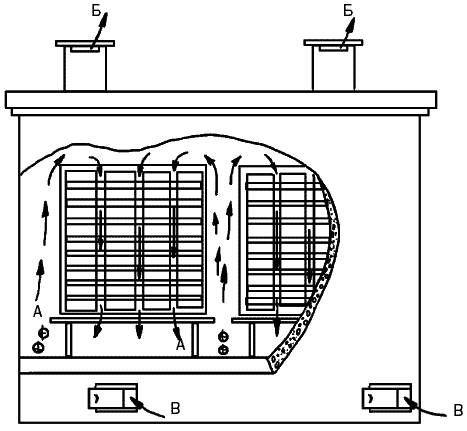

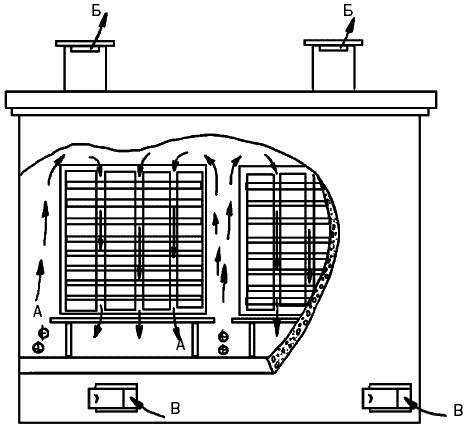

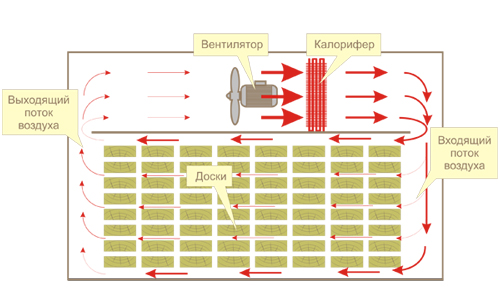

Основной принцип это нагрев древесины теплым воздухом. За счет циркуляции его внутри сушильной камеры идет активный нагрев пиломатериала и его высыхание. Источников тепла может быть несколько:

- горячий пар;

- дым от сгорания древесины;

- просто нагретый воздух;

- электротэны;

- инфракрасная энергия;

- электромагнитные поля высокочастотного диапазона.

Кроме того сушильные устройства оборудуются дополнительными системами, которые помогают более эффективно проводить технологический процесс сушки леса. Это:

- приточно-вытяжные системы нагнетания и удаления воздуха;

- дополнительные источники тепла;

- увлажняющие системы.

Отличаются сушильные помещения и принципом работы, они могут функционировать:

- на конвекционном оборудовании;

- на конденсационных котлах;

- на дровах;

- как аэродинамические сушилки;

- на солнечных инфракрасных батареях;

- как вакуумные.

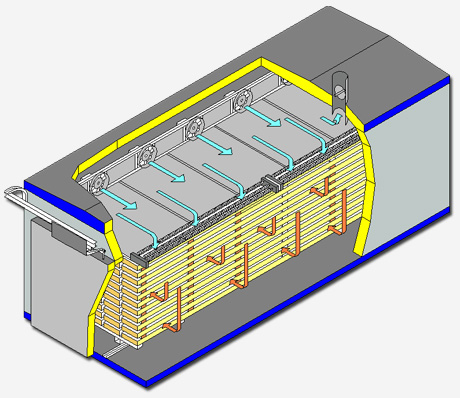

Принцип действия конвекционных сушилок

Конвекционные сушильные устройства, построенные на принципе циркуляции теплого воздуха между исходным пиломатериалом. За один цикл, длительность которого от 5 часов до 14, дерево высушивается до нужного процента влажности. Кроме того принципиальное отличие конвекционных сушилок состоит в нагревании дерева газообразным теплоносителем. Им может быть:

- нагретая воздушно-газовая смесь;

- газы продукты горения.

При нагревании древесного материала происходит выделение влаги, которая выбрасывается с теплоносителем наружу.

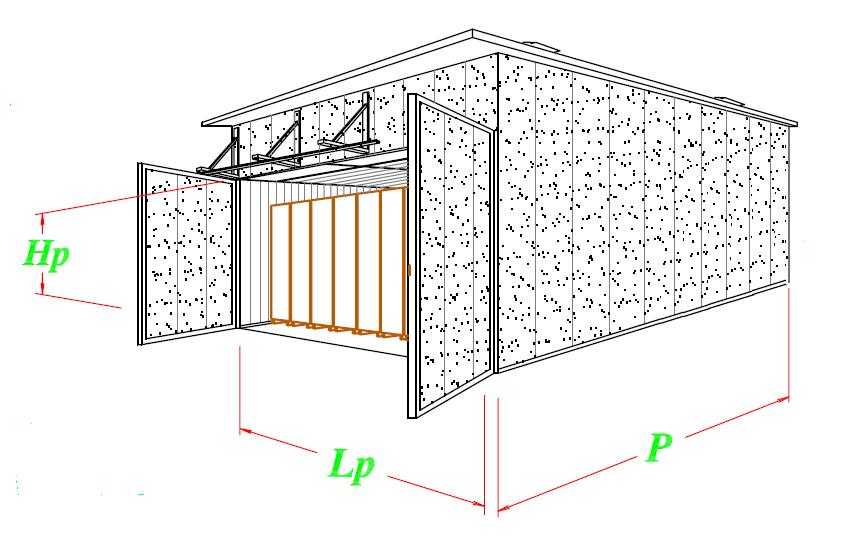

Сушильные камеры закрытого типа в виде отдельного бокса более компактны и отличаются тем, что по всему объему камеры сохраняется постоянная заданная температура и влажность. Такая конструкция печей позволяет высушить исходный древесный материал любого сорта, до нужной влажности.

Строим сушильную камеру, пошаговая инструкция

Для изготовления сушильной камеры своими руками нет необходимости подготавливать сложные технические чертежи. Следует только лишь предусмотреть следующее:

Следует только лишь предусмотреть следующее:

- Место для установки сушильной камеры.

- Утепление (теплоизоляция) всего сооружения.

- Источники нагревания.

- Систему вентиляции или циркуляции воздуха.

Площадь сушильных камер, построенных своими руками, обычно, небольшая, обычно до 10 кв. метра. Это квадратные помещения пригодные для циркуляции теплых потоков воздуха. Рекомендуется соорудить хотя бы одну стену из бетона, остальные могут быть из дерева. Изнутри камера обязательно должна быть отделана теплоизолятором, следует подобрать хороший материал для сохранения тепла внутри.

Например, отличный и одновременно недорогой утеплительный материал – деревянная стружка. Также необходимо проложить слой фольги, которая будет сохранять тепло.

Можно устроить сушилку для пиломатериалов из алюминиевого листа, соорудив каркас из дерева или профиля, и обшив его металлическим листовым алюминием, можно получить конструкцию, которая прослужит долгое время. Важно позаботиться о хорошем толстом слое теплоизоляционного материала, по толщине не менее 150 мм. В противном случае можно столкнуться с большими теплопотерями, т. е. отапливаться будет улица. Пол необходимо застелить рубероидом или аналогичным рулонным материалом, по верху насыпается слой древесной стружки, что послужит дополнительным теплоизолятором.

Важно позаботиться о хорошем толстом слое теплоизоляционного материала, по толщине не менее 150 мм. В противном случае можно столкнуться с большими теплопотерями, т. е. отапливаться будет улица. Пол необходимо застелить рубероидом или аналогичным рулонным материалом, по верху насыпается слой древесной стружки, что послужит дополнительным теплоизолятором.

Теоретически после заготовки и распила древесного сырья можно и не сушить древесину. На сырой товар тоже есть спрос, но высушенный материал дороже почти в два раза. И чем глубже обработка пиломатериала, тем выше продажная стоимость и, соответственно, экономическая эффективность фирмы.

К их главным минусам конвекционных сушильных систем относится:

- Повышенное потребление электричества в аэродинамических сушилках;

- Большая цена конденсационных сушильных устройств, а длительность цикла просушки повышен в 1,5-2 раза;

- повышенная цена вакуумных устройств, а также проблемы в их обслуживании и эксплуатации.

Конвективный метод сушки является наиболее выгодным для промышленных объемов древесины различных пород. Такие устройства намного дешевле, более просты в эксплуатации и обслуживании, а значит, и более надежны. Для повышения эффективности сушилки конвективного типа останутся наиболее оптимальным вариантом.

Комплектация сушильных камер

Несколько слов скажем о комплектации сушилок для пиломатериалов в различных исполнениях. Существуют ли минимально необходимый набор оборудования составляющий «базовую» комплектация.

Специалисты утверждают, что типовых решений, как правило, не существует. Большинство производителей сушильных устройств для пиломатериалов индивидуально подходят к требованиям и условиям каждой конкретной технологии. Комплектация сушильных конструкций может быть практически любой – от минимально необходимых, до полностью укомплектованных комплексов сушильных печей с котлами, работающими на отходах лесообработки. Опыт показывает, что самыми распространенными вариантами комплектации являются следующие:

- поставка устройств и приборов для комплектации уже существующего или возводимого здания сушилки;

- комплексная поставка вместе с конструкцией сборного сооружения я с оборудованием и элементами управления.

Чем еще характерны особенности работы конвекционных сушильных устройств для пиломатериалов, так это системами регулировки влажности. Влагосодержание воздуха внутри камеры – важный параметр, влияющий на технологию сушки пиловочника. Сохнет пиломатериал тем быстрее, чем выше температура теплоносителя в камере, но при высокой температуре влажность в несколько раз превышает влагосодержание окружающей среды. А в конвекционных сушилках объемы воздухообмена превышает 2 % от всего циркулирующего воздуха в час.

Корпус сушилки

Корпус печи для сушки пиломатериалов представляет собой конструкцию из металла, возведенную на фундаменте. Каркас и стены, как правило, делают из алюминия или листовой углеродистой стали с антикоррозийным покрытием. Внутренние конструктивные элементы: дефлекторы, подвесные потолки и агрегаты систем управления, а также вспомогательные конструкции делаются из алюминия, а в качестве утеплителя используется минеральная вата.

Особое внимание следует уделить минеральной вате, поскольку использование некачественной продукции может дать отрицательный результат. Поэтому следует использовать только известную минвату проверенных фирм, что исключит оседания теплоизолятора, а зазоры позволят утеплитель высыхать даже при попадании влаги.

Поэтому следует использовать только известную минвату проверенных фирм, что исключит оседания теплоизолятора, а зазоры позволят утеплитель высыхать даже при попадании влаги.

Заключение

Главное помнить, о невозможности допущения резких смен температурных границ внутри помещений, во время сушки пиловочника, иначе это приводит к порче материала, короблению дерева и возникновению трещин. При строительстве сушильной конструкции необходимо выполнять противопожарные нормативы. Рядом с печью обязательно должны быть установлены огнетушители.

Утепление стен сушильной печи своими руками возможно деревянной стружкой. Как вариант, воспользоваться вместо фольги в камере пенофолом, который может создать неплохое отражение от поверхности теплоты. В подобной конструкции дерево сушится в течение 1-2 недель.

Нет ни единого деревообрабатывающего предприятия, которое сможет обойтись без процедуры сушки древесины. Чтобы предотвратить возникновение разных дефектов, принято использовать специальную технологию сушки дерева в сушильной камере. Если вы самостоятельно хотите заниматься производством изделий из дерева, вам тоже понадобится сушильная камера для сушки древесины. Сегодня мы поговорим, как правильно её сделать.

Если вы самостоятельно хотите заниматься производством изделий из дерева, вам тоже понадобится сушильная камера для сушки древесины. Сегодня мы поговорим, как правильно её сделать.

Необходимость сушки древесины

Как качественно и быстро высушить доску? Данный вопрос интересует каждого столяра издревле. Люди издавна занимались запасанием леса на многие годы, чтобы успеть равномерно его высушить. Дед заготавливал дерево для своего внука, используя сам тот материал, который оставил ему его дед.

Важность правильно высушенной древесины — колоссальна! К примеру, если деревянная мебель, которая находится в комнате, изготовлена из слишком влажной древесины, которая только что спилена, то она рассохнется со временем, потому что дерево способно усыхать и уменьшаться в размерах, а значит, испортится!

Если дверь в дом сделана из чрезмерно пересушенной древесины, то она набухнет со временем, и не сможет закрываться! Если набрана филёнка двери из заготовок, что неравномерно высушены по объёму, то она может лопнуть или её покоробит! Поэтому все заготовки из дерева рекомендуется сушить. К тому же сушка предохраняет материал от поражения дереворазрушающим грибком, предупреждает размеро- и формоизменяемость дерева, улучшает физические и механические свойства древесины.

К тому же сушка предохраняет материал от поражения дереворазрушающим грибком, предупреждает размеро- и формоизменяемость дерева, улучшает физические и механические свойства древесины.

Сушка древесины является длительной, сложной и дорогостоящей процедурой. Дерево по традиционным технологиям нагревают перегретым паром или горячим воздухом. Просушенную древесину можно перевозить и хранить дольше. К тому же в процессе эксплуатации она не деформируется. Сушку досок производят в паровых камерах, где исключена возможность внутреннего повреждения.

Понятие влажности древесины

Для полного восприятия сути сушильного процесса стоит немного окунуться в теорию. Процедура удаления влаги из дерева не совсем проста, потому что в самом материале существует два типа влаги. Древесина состоит из растительных клеток удлинённой формы. Влага может находиться в стенках клеток и в их полостях, заполняя микрокапилярную систему. Влага, что присутствует в пространствах между клетками и в их полостях, называется свободной межклеточной, а влага в клеточных стенках — связанной внутриклеточной.

Содержание в древесине связанной влаги ограничено. Состояние, когда стенки клеток отличаются максимальной влажностью при соприкосновении с жидкой влагой, называют пределом их насыщения. Принято считать, что влажность предела насыщения не зависит от породы и в среднем составляет 30%. Если влажность дерева выше 30%, то в нем содержится свободная межклеточная влага. Древесина свежесрубленного или растущего дерева имеет влажность больше предела насыщения, то есть является сырой.

Зависимо от назначения заготовок из дерева, древесину принято высушивать по-разному. Древесина высушивается до влажности в 6 — 8 %, когда материал необходим для механической обработки и сборки изделий для высокоточных ответственных соединений, которые влияют на эксплуатационные показатели (производство лыж, паркета или музыкальных инструментов).

Транспортная влажность составляет 18 — 22 %. Именно с таким содержанием воды пиломатериал подходит для перевозки на дальние расстояния в теплую пору. Высушенная до такой влажности древесина применяется преимущественно в стандартном домостроении, при производстве рядовой тары и когда нет необходимости взаимозаменяемости при сборке.

Высушенная до такой влажности древесина применяется преимущественно в стандартном домостроении, при производстве рядовой тары и когда нет необходимости взаимозаменяемости при сборке.

Столярная влажность разделяется на несколько подвидов. Погонажная продукция (террасная доска, обшивка, доска пола, обналичка) должна иметь влажность 15 ± 2%. Изделия из древесины (окна, двери, лестницы и элементы интерьера), изготовленные из цельной или клееной древесины, выдерживают колебания по влажности от 8 до 15 %.

Влажность мебельная, зависимо от уровня изделия и использования цельной или клееной древесины, составляет 8 ± 2%, потому что именно при такой влажности дерево демонстрирует самые оптимальные характеристика для обработки, склеивания и последующей эксплуатации. Но обычно принято понижать влажность до 7-10%, совершая частичную стерилизацию древесины и учитывая равномерность влажности по всему дереву, сохранение механических свойств материала, отсутствие поверхностных и внутренних трещин.

Режимы сушки древесины

Зависимо от требований, которые предъявляются к качеству дерева, пиломатериалы можно сушить разными режимами, которые отличаются температурным уровнем. В мини сушильной камере для древесины в процессе сушки постепенно по ступеням увеличивается температура воздуха и уменьшается относительная влажность агента. Режимы сушки выбирают с учетом толщины пиломатериала, породы древесины, конечной влажности, категории качества высушиваемого дерева и конструкции камеры.

Выделяют режимы низко- и высокотемпературного процесса. Первые режимы предусматривают применение влажного воздуха в качестве сушильного агента, температура которого в начальной стадии составляет меньше 100 градусов. Установлено три категории данных режимов:

- Мягкий режим способен обеспечить бездефектную сушку материала при сохранении естественных физических и механических свойств дерева, в том числе цвета и прочности, что важно для сушки древесины до транспортной влажности экспортного пиломатериала.

- Нормальный режим гарантирует бездефектную сушку древесины при почти полном сохранении прочности материала с незначительными изменениями цвета, что походит для сушки пиломатериала до конечной влажности.

- Форсированный режим сохраняет прочность на статический изгиб, сжатие и растяжение, но возможно некоторое снижение прочности на раскалывание или скалывание с потемнением древесины, что предназначен для сушки древесины до эксплуатационной влажности.

По низкотемпературным режимам предполагается трехступенчатое изменение параметров сушильного агента, причем с каждой ступени на последующую переход можно осуществлять только после достижения материалом определенного уровня влажности, что предусмотрен по режиму.

Высокотемпературные режимы предусматривают двухступенчатое изменение показателей сушильного агента, причем перейти с первой ступени на вторую можно после достижения древесиной переходной влажности в 20%. Высокотемпературный режим определяют, зависимо от толщины и породы пиломатериалов. Высокотемпературные режимы можно использовать для сушки древесины, что идет на изготовление не несущих элементов построек и конструкций, в которых допускается потемнение древесины и уменьшение прочности.

Высокотемпературные режимы можно использовать для сушки древесины, что идет на изготовление не несущих элементов построек и конструкций, в которых допускается потемнение древесины и уменьшение прочности.

Понятие сушильной камеры

Камерная сушка является основным способом сушки древесины. Сушильные камеры требуются для высушивания хвойных и лиственных пород дерева до разных категорий качества. Одной из самых популярных и экономичных методик искусственного обезвоживания пиломатериалов является сушка, когда из дерева выводят связанную и свободную влагу с помощью подвода к влажному дереву тепла горячим воздухом и уноса испаренной лишней влаги увлажнившимся и частично охлажденным воздухом.

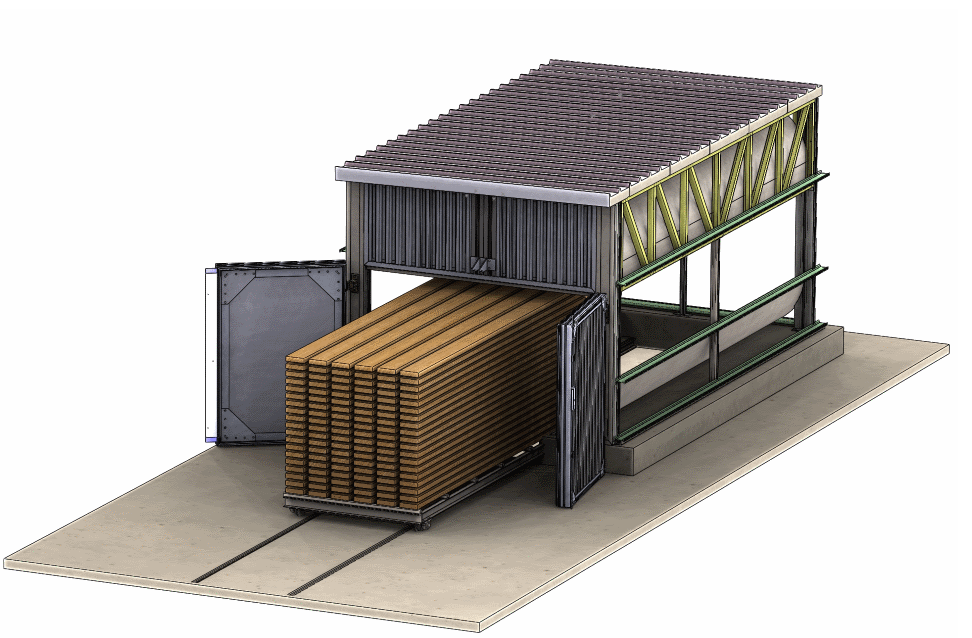

Сушильная камера представляет из себя полностью готовую установку, что оснащена всем необходимым для сушки дерева оборудованием. По устройству сушильные камеры для древесины разделяются на сборно-металлические и изготовленные из строительных материалов. Последние сооружаются непосредственно в цехах или как отдельные здания из материалов, что широко используются в промышленности. Камера может быть полностью сделана из монолитного железобетона. Её стенки можно выложить из полнотелого красного кирпича, а перекрытие — из монолитного железобетона.

Камера может быть полностью сделана из монолитного железобетона. Её стенки можно выложить из полнотелого красного кирпича, а перекрытие — из монолитного железобетона.

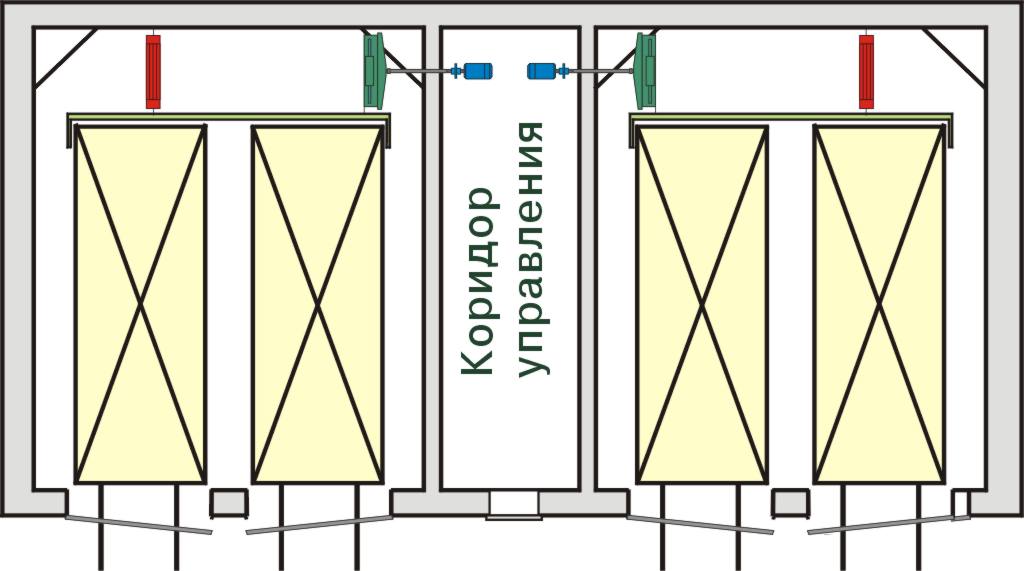

Если используется несколько сушек, их зачастую объединяют в единый блок, сооружая общий коридор управления, где размещается разводка теплоснабжения и система автоматического управления всеми камерами. Зависимо от объема загружаемой древесины в камеру, может быть горизонтально- или вертикально-поперечная циркуляция воздуха.

Загрузка пиломатериалов в камеру может осуществляться такими способами: на тележках в виде штабелей по рельсовому пути, как пакеты вилочным погрузчиком. Перенос теплоты к древесине может выполняться: воздухом, продуктами сгорания или перегретым паром; лучистой теплотой, которая поступает от специальных излучателей; твердым телом, если организовать контакт с нагретой поверхностью; током, что проходит через влажную древесину; высокочастотным электромагнитным полем, которое пронизывает влажное дерево.

Оборудование для сушильной камеры для древесины делится на основное и дополнительное. К основному причисляют вентиляторную систему, систему теплоснабжения, приточно-вытяжной вентиляции и увлажнения, к дополнительному относят дверной утепленный и психрометрический блок, подштабельные тележки, электромотор привода вентилятора.

Процесс управление сушкой дерева в камере может быть автоматизированным. Автоматика способна поддерживать на заданном уровне влажность и температуру среды в сушилке. Температуру регулируют подачей теплоносителя в калориферы или посредством включения-выключения электрического нагревателя, а влажность — посредством использования приточно-вытяжной вентиляции и увлажнительной системы.

В системе управления сушкой древесины могут быть предусмотрены возможности дистанционного управления влажностью и температурой в камере. При сушке пиломатериала в сушильной камере возникает необходимость контроля влажности древесины, для чего используется дистанционный влагомер, который позволяет проверять влажность дерева в нескольких точках, не заходя в камеру. При отсутствии внешних источников теплоснабжения для сушилки могут применяться автономные отопительные модуля и использоваться газ, уголь, древесные отходы, электроэнергия и дизельное топливо.

При отсутствии внешних источников теплоснабжения для сушилки могут применяться автономные отопительные модуля и использоваться газ, уголь, древесные отходы, электроэнергия и дизельное топливо.

Виды сушильных камер

В реальной жизни принято использовать следующие виды сушильных камер. Необходимая энергия в конвективных сушильных камерах в материал транспортируется с помощью круговорота воздуха, а теплопередача древесине происходит посредством конвекции. Конвективные камеры бывают двух видов — туннельные и камерные.

Туннельные конвекционные сушильные камеры являются глубокими камерами, где проталкиваются пачки штабелей из мокрого конца в более сухой. Данные камеры обязательно заполняют с одного конца, а с другого — опустошаются. Проталкивание штабелей (процесс заполнения камер и опустошения) совершается по одному штабелю с промежутком в 4 — 12 часов. Эти камеры предназначены для больших лесопилен и позволяют совершать исключительно транспортную сушку дерева.

Камерные конвекционные сушильные камеры короче туннельных и вакуумных сушильных камер для древесины, в процессе работы во всей камере поддерживаются одинаковые параметры. При глубине продуваемости больше 2 метров для уравнивания условий сушки дерева используется методика реверсации направления вентиляции. Опустошение и заполнение камеры происходит с одной стороны, если она имеет одну дверь. Известны и прочие системы загрузки, что похожи на процедуру загрузки туннельных камер. Сушить можно любой пиломатериал до любых конечных влажностей, поэтому 90% древесины Европы и России сушится именно в камерных сушилках.

При глубине продуваемости больше 2 метров для уравнивания условий сушки дерева используется методика реверсации направления вентиляции. Опустошение и заполнение камеры происходит с одной стороны, если она имеет одну дверь. Известны и прочие системы загрузки, что похожи на процедуру загрузки туннельных камер. Сушить можно любой пиломатериал до любых конечных влажностей, поэтому 90% древесины Европы и России сушится именно в камерных сушилках.

Конденсационная сушильная камера отличается от предыдущих тем, что влажность, которая возникает в воздухе, конденсируется на специальных охладителях и выходит из процесса сушки вода. Коэффициент полезного действия подобного процесса большой, но цикл длинный, потому что приборы не работают с большой температурой, а также значительны суммарные потери тепла. Конденсационная камера подходит преимущественно для сушки небольших объёмов древесины, или для сушки плотной породы дерева — дуба, бука или ясеня. Большое преимущество таких камер в том, что не нужна котельная, цена сушильной камеры для древесины и себестоимость сушки получается меньше.

Сушильные камеры также классифицируются по методу циркуляции и характеру используемого сушильного агента, типу ограждения и принципу действия. Сушильные камеры периодического действия характеризуются тем, что они могут загружаться полностью для одновременной просушки всего материала, а режим сушки древесины изменяется во времени, в данный момент оставаясь одинаковым для всей камеры.

По способу циркуляции бывают камеры с побудительной и естественной циркуляцией. Сушилки с естественной циркуляцией — устарелые, малопроизводительные, режим сушки в них почти не управляем, равномерность просыхания дерева неудовлетворительная. Для современного строительства такие устройства не рекомендуются, а действующие обязательно подлежат модернизации. Различают по характеру сушильного агента камеры газовые, воздушные и высокотемпературные, что работают в среде перегретого пара.

Процедура сушки древесины

Предварительно до проведения сушки по выбранному режиму дерево прогревают паром, который подается через увлажнительные трубы, при работающих вентиляторах, включенных обогревательным приборах и закрытых вытяжных каналах. Для начала нужно провести расчет сушильной камеры для древесины. Температура агента в начале прогрева древесины должна быть выше на 5 градусов первой ступени режима, однако не больше 100 градусов по Цельсию. Уровень насыщенности среды должен быть для материала с начальной влажностью больше 25% 0,98 — 1, а для дерева с влажностью меньше 25% — 0,9 — 0,92.

Для начала нужно провести расчет сушильной камеры для древесины. Температура агента в начале прогрева древесины должна быть выше на 5 градусов первой ступени режима, однако не больше 100 градусов по Цельсию. Уровень насыщенности среды должен быть для материала с начальной влажностью больше 25% 0,98 — 1, а для дерева с влажностью меньше 25% — 0,9 — 0,92.

Длительность начального прогрева зависит от породы древесины и составляет для хвойных пород (сосна, ель, пихта и кедр) 1 — 1,5 часа на каждый сантиметр толщины. Продолжительность прогрева мягких лиственных пород (осина, береза, липа, тополь и ольха) увеличивается на 25%, а для твердых лиственных пород (клен, дуб, ясень, граб, бук) — на 50% по сравнению с длительностью прогрева хвойных пород.

После предварительного прогрева принято доводить параметры сушильного агента сушки до первой ступени режима. Затем можно приступать к сушке пиломатериалов при соблюдении установленного режима. Влажность и температуру регулируют вентили на паропроводах и шиберы приторно-вытяжных каналов.

В процессе работы инфракрасной сушильной камеры для древесины в дереве возникают остаточные напряжения, которые можно устранить промежуточной и конечной влаготеплообработкой в среде увеличенной температуры и влажности. Обработке принято подвергать пиломатериалы, которые высушиваются до эксплуатационной влажности и подлежат механической обработке в дальнейшем.

Промежуточная влаготеплообработка совершается при переходе со второй ступени на третью или с первой на вторую при высокотемпературном режиме. Влаготеплообработке подвергают хвойные породы толщиной от 60 миллиметров и лиственные толщиной от 30 миллиметров. Температура среды в процессе тепловлагообработки должна быть выше на 8 градусов температуры второй ступени, но не выше 100 градусов, при уровне насыщенности 0,95 — 0,97.

Когда древесина достигнет конечной средней влажности можно проводить конечную влаготеплообработку. В данном процессе поддерживают температуру среды на 8 градусов выше последней ступени, но не выше 100 градусов. По окончании конечной влаготеплообработки дерево, прошедшее сушку, нужно выдержать в камерах на протяжении 2 — 3 часов при параметрах, что предусмотрены последней ступенью режима. Затем сушильную камеру останавливают.

По окончании конечной влаготеплообработки дерево, прошедшее сушку, нужно выдержать в камерах на протяжении 2 — 3 часов при параметрах, что предусмотрены последней ступенью режима. Затем сушильную камеру останавливают.

Изготовление сушильной камеры

Если вы решили изготавливать изделия из дерева собственноручно, то сушильная камера для дерева вам просто необходима. Однако при строительстве сушилки соблюдать все требуемые нормы. Вам понадобиться камера, вентилятор, утеплитель и нагревательный прибор.

Выстройте сушилку или выделите отдельное помещение, одна стена и потолок которой будут выполнены из бетона, а прочие стены — из древесины, которые нужно утеплить. Для этого принято создавать несколько слоев: первый из них представляет собой пенопласт, второй — деревянные доски, которые заранее принято обворачивать в фольгу.

После этого следует установить нагревательный элемент, который можно изготовить в виде батарей. В батареи воду необходимо подавать из печки, в которой она будет нагреваться до 60-95 градусов по Цельсию. Желательно непрерывно обеспечивать циркуляцию воды с помощью водяных насосов в нагревательном элементе. Также в самодельной сушильной камере для древесины следует разместить вентилятор, который способствует распределению по всей комнате теплого воздуха.

Желательно непрерывно обеспечивать циркуляцию воды с помощью водяных насосов в нагревательном элементе. Также в самодельной сушильной камере для древесины следует разместить вентилятор, который способствует распределению по всей комнате теплого воздуха.

Подумайте, каким способом будет загружаться древесина в сушильную камеру. Одним из вариантов загрузки может быть рельсовая тележка. Чтобы регулировать влажность и температуру в помещении сушильной камеры, нужно использовать в рабочей зоне соответственные термометры — влажный и сухой. Предусмотрите внутри сушилки полки для увеличения рабочего пространства.

В процессе сушки пиломатериала не допускается резкая смена в рабочем помещении температуры, в противном случае это спровоцирует то, что древесина покоробится или в ней возникнут трещины. При возведении сушильной камеры крайне важно соблюдать противопожарные требования. Поэтому в непосредственной близости от сушилки в обязательном порядке установите огнетушители.

И напоследок запомните, что вместо нагревательного элемента в домашних условиях можно использовать электроплитку на две конфорки. Утеплить стены сушильной камеры своими руками можно при помощи деревянной стружки. Можно использовать вместо фольги в камере пенофолом, который способен обеспечить хорошее отражение от поверхности теплоты. В такой сушилке древесина сушится предварительно за 1-2 недели.

Утеплить стены сушильной камеры своими руками можно при помощи деревянной стружки. Можно использовать вместо фольги в камере пенофолом, который способен обеспечить хорошее отражение от поверхности теплоты. В такой сушилке древесина сушится предварительно за 1-2 недели.

Сушка дерева с точки зрения обычного неосведомленного человека – это простое дело. Но с практической точки зрения – это высокотехнологичный и весьма ответственный процесс, который включает массу подводных камней.

Принцип работы

Термическая обработка позволяет улучшить качества древесины, но чтобы их достигнуть, необходимо поддерживать температуру, влажность и давление на заданных уровнях. А в большинстве случаев требуется комбинировать эти показатели, изменяя величины для достижения необходимых практических параметров материала.

Для того, чтобы пиломатериал получился качественным, не изменил геометрии и не стал крошиться даже под действием небольшой силы, оборудование должно содержать в себе массу компонентов и отдельных модулей. Поэтому многих интересует вопрос, как устроены сушильные камеры и как они выполняют термообработку пиломатериалов.

Поэтому многих интересует вопрос, как устроены сушильные камеры и как они выполняют термообработку пиломатериалов.

Конструкции камер

Различают несколько типов камер по способу сушки:

- Конвективные – имеются мощные вентиляторы, которые прогоняют нагретый воздух через пиломатериал. Воздушный поток прогревается за счет электрических нагревателей или жидкостных радиаторов.

- ИК-сушильные системы – представляют собой комплект тонких панелей площадью полквадрата с ИК-излучателями. Панели присоединены к блоку управления, который подает на них напряжении, разогревая пиломатериал. Панели укладываются слоями между штабелем.

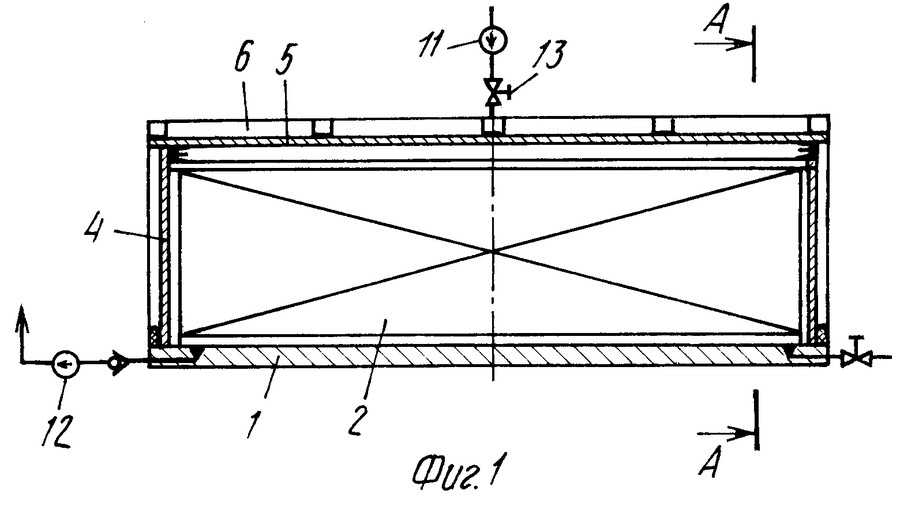

- Вакуумные сушильные камеры – самый эффективный способ обработки древесины. Установка состоит из камеры, изготовленной из толстой стали и оснащенной мощной дверью. Внутри имеются нагреватели электрические или жидкостные.В зависимости от технологии сушки они могут располагать по бокам камеры или выполнены в виде алюминиевых панелей, которые прокладываются между слоями пиломатериалов.

В процессе сушки древесины в камере создается вакуум при помощи насоса, а после сушки она охлаждается.

В процессе сушки древесины в камере создается вакуум при помощи насоса, а после сушки она охлаждается. - Также имеются СВЧ, установки с прогревающими лампами и прочие системы. В них штабель уложен на поддонах, который равномерно прогревается под действием каких-либо нагревателей.

Смотрите также:

Содержание Технические параметры паровой сушильной камерыАльтернатива паровым сушильным камерам Сегодня известно много способ сушки пиломатериалов, в них получают высокое качество и небольшой процент брака. Одной из таких сушильных установок является паровая камера. Сушка древесины паром – это достаточно эффективная технология термообработки различных пород древесины и с различным содержанием влаги в первоначальном состоянии. А заключается методика в […]

Сушильные камеры для пиломатериала являются незаменимым оборудованием при производстве заготовок на основе древесины. Прежде чем отправить дерево на обработку, его обязательно следует просушить. В противном случае существенно возрастает риск деформации, ухудшения качества готовой продукции. Сушка выполняется в специальных камерах при определенных условиях. При этом многие собирают камеры сушки своими руками для применения в домашних условиях.

В противном случае существенно возрастает риск деформации, ухудшения качества готовой продукции. Сушка выполняется в специальных камерах при определенных условиях. При этом многие собирают камеры сушки своими руками для применения в домашних условиях.

Далеко не каждый точно знает, зачем сушить дерево перед обработкой. Потому расскажем некоторые нюансы данного процесса.

- Уже много веков древесина выступает как основной материал при производстве мебели.

- Мебель изготавливали из леса, который был срублен несколько лет назад.

- В случае использования сырой, непросушенной древесины, доски быстро рассыхаются, покрываются трещинами.

- При высыхании дерево сжимается, потому конструкции, возведённые из изначально сырого материала, со временем могут покоситься, утратить прочность, геометрию.

- Сырое дерево — это прекрасное место для развития плесени.

- Одновременно с этим чрезмерно пересушенный стройматериал также плох, поскольку такой материал активно впитывает влагу, увеличивается в объеме из-за разбухания.

Потому к мебели, прочими конструкциями происходит эффект, обратный высыханию.

Потому к мебели, прочими конструкциями происходит эффект, обратный высыханию.

Сушка осуществляется в сушильных камерах. При этом на поверхность пиломатериала подается пар или горячий воздух. Этот процесс занимает длительное время и обходится достаточно дорого производителю. Во многом из-за этого мебель, изготовленная на основе натуральной древесины, значительно дороже МДФ, ДСП и пр.

Применение сушильных камер позволяет получить следующие свойства пиломатериала:

- Повышенная прочность;

- Защита от вероятности изменения форм;

- Сохранность первичных размеров при применении;

- Увеличенный срок службы и пр.

Задача сушильных камер — повысить качественные характеристики пиломатериала. Потому сушка — это обязательный этап обработки древесины.

Особенности процесса

Для сушки пиломатериалов могут использоваться различные режимы. В собранных своими руками камерах повышение температуры происходит поэтапно, что позволяет постепенно выводить из материала лишнюю влагу.

Режим и особенности сушильного процесса в камерах определяются с учетом анализа следующих параметров:

- Порода высушиваемой древесины;

- Размеры материалов;

- Начальный показатель влажности;

- Показатель влажности, которого следует достичь;

- Конструктивные и технологичные особенности сушильных камер, применяемых для обработки;

- Категория качества обрабатываемого пиломатериала.

Виды сушки

Высушивание своими руками древесины внутри камеры бывает двух видов:

- Низкотемпературная;

- Высокотемпературная.

Высокотемпературный процесс обработки выполняется в два этапа. Переход ко второй стадии наступает, когда влажность заготовки снижается до 20 процентов. Данная технология актуальна при применении древесины в качестве материалов для возведения второстепенных конструкций.

Низкотемпературный режим делится на три категории.

- Мягкая сушка. Здесь пиломатериалы сохраняют свои характеристики, свойства.

Потому изменений цвета или параметров прочности изделия не наблюдается.

Потому изменений цвета или параметров прочности изделия не наблюдается. - Нормальная сушка. Цвет может меняться, но незначительно. Параметры прочности несколько снижаются.

- Форсированная сушка. Выполняя раскалывание или скалывание сырья, высушенного в форсированном режиме, оно может становиться хрупким. Также меняется цвет, древесина становится темной.

Источники тепла

Сушильные камеры могут использовать разные источники тепла, задача которых заключается в достижении нужного уровня влажности пиломатериала.

Выделяют следующие тепловые источники:

- Подогретый пал;

- Лучистые излучатели;

- Подогретые стеллажи;

- Электрический ток;

- Высокочастотное электромагнитное поле.

Конструктивная камера обязательно включает три компонента:

- Система вентиляции и вытяжки;

- Теплосберегательный узел;

- Система увлажнения.

Сушилки

Сушилки отличаются между собой способами движения воздуха внутри камеры. На основе этого параметра выделяют следующие разновидности:

На основе этого параметра выделяют следующие разновидности:

- Системы с естественным перемещением воздуха;

- Сушильные системы, где используется принудительный принцип воздухообмена.

Построить своими руками проще систему, где используется естественный воздухообмен. При этом показатели ее эффективности значительно уступают принудительной циркуляции воздуха. По этой причине все реже встречаются камеры естественного типа.

Сушилки различают по принципу их действия. Это одна из основных характеристик, на которую следует обращать внимание при выборе сушильного оборудования или проектировании сушильной камеры для ее строительства своими руками.

- Конвективные камеры. Внутри них пиломатериалы обдуваются за счет потоков горячего воздуха. Передача тепла осуществляется конвекционным методом. Такие сушилки делятся на камерные и туннельные. Туннельная камера предполагает загрузку древесины с одного конца и ее выгрузку с другого. Постепенно, перемещаясь на сушилке, материал приобретает необходимые характеристики и параметры влажности.

Цикл сушки в туннельных камерах составляет 4-12 часов, применяются на крупных лесопильных производствах. Камерный тип сушилок отличается компактностью, внутри них поддерживается равномерный микроклимат по всему объему камеры. Подобные конструкции позволяют достичь нужных характеристик пиломатериалам различного типа. Это привело к тому, что подавляющее большинство производств, которые занимаются работой с древесиной, применяют именно камерное оборудование.

Цикл сушки в туннельных камерах составляет 4-12 часов, применяются на крупных лесопильных производствах. Камерный тип сушилок отличается компактностью, внутри них поддерживается равномерный микроклимат по всему объему камеры. Подобные конструкции позволяют достичь нужных характеристик пиломатериалам различного типа. Это привело к тому, что подавляющее большинство производств, которые занимаются работой с древесиной, применяют именно камерное оборудование. - Конденсационные камеры. Здесь влага, которая выделяется из пиломатериалов, оседает на охладителе, после чего накапливается внутри специальной емкости и выводится наружу. Подобные сушильные устройства отличаются повышенным коэффициентом полезного действия. Одновременно с этим процесс подготовки древесины занимает достаточно много времени и наблюдаются внушительные тепловые потери. Лучше всего конденсационная технология показывает себя при подготовке небольших партий древесины, которая отличается повышенной твердостью. Стоимость самого оборудования и себестоимость эксплуатации конденсационных камер делает его предпочтительнее по сравнению с конвективными агрегатами.

Выбор оборудования для сушки древесины — вопрос достаточно серьезный, требующий детального изучения технических характеристик самих камер и особенностей процесса подготовки пиломатериалов к их дальнейшей обработке. Потому при возникновении вопросов рекомендуем посоветоваться со специалистами.

Иногда изготовление сушилки своими руками предпочтительнее покупки заводского оборудования. Но если вы решите собрать устройство своими руками, четко придерживайтесь технологии изготовления. Нарушение рекомендаций может повлечь за собой неприятные последствия для древесины и вложенных в изготовление оборудования средств.

Сушильная камера для пиломатериалов своими руками

Как известно, в производстве и строительстве не пользуются свежесрубленной древесиной, из-за присутствия в ней большого количества влаги. Такой пиломатериал называют мокрым. Для улучшения его механических и физических показателей используется сушильная камера для пиломатериалов. В результате увеличивается биологическая устойчивость, поднимается уровень прочности и иные качества древесины.

Содержание

- Необходимость сушки пиломатериалов

- Понятие о влажности пиломатериалов

- Особенности сушильных камер

- Какие сушильные камеры для пиломатериалов лучше

- Изготовление сушильной камеры для пиломатериалов своими руками

Необходимость сушки пиломатериалов

Раньше при изготовлении различных подделок с использованием древесины применяли лесоматериалы, которые рубались годами ранее, чтобы они могли равномерно просохнуть.

Необходимость сушки древесины

Очень важно избавиться от влажности древесины. Например, при изготовлении деревянной мебели из пиломатериалов, которые слишком влажные, через время приведет к тому, что она рассохнется. Ведь дерево может усыхать, его размеры уменьшаются и приводит к порче.

Изготовление дверной двери из очень пересушенного материала может привести к ее разбуханию, в результате чего она не будет закрываться. Если дверная филенка подобрана из заготовок, которые просушены по объему прерывисто, то может произойти разрыв либо же она покоробится. Ее деформация заметна в различных плоскостях и с различной скоростью. Вследствие чего внутри материала появляются линии напряженности, которые и вызывают трещины.

Ее деформация заметна в различных плоскостях и с различной скоростью. Вследствие чего внутри материала появляются линии напряженности, которые и вызывают трещины.

Помимо того что доска трескается, также возможно поперечное деформирование, она может выгнуться дугой, так и неравномерно поднять края.

В основном трещины в доске наблюдаются вдоль волокон, изначально с торца.

Потому все лесозаготовки советуют высушивать. Притом что сушка древесины защищает материал от поражения грибком, который разрушает дерево, предостерегает изменение формы и размера дерева, повышает древесине физические и механические качества.

Сушка пиломатериалов

Сушка занимает длительное время, эта процедура сложная и дорогостоящая. Согласно установленным технологиям материал разогревают перегретым паром или же горячим потоком воздуха.

Высушенный, он дольше сохраняется. А также во время использования пиломатериал не поддается деформации. Сушка проходит в паровых камерах, где повреждение материала внутри исключается.

Понятие о влажности пиломатериалов

Абсолютная влажность представляет собой процентное соотношение веса присутствующей жидкости к массе высушенного материала конкретного объема. Наличие относительной влажности характеризуется процентным отношением веса устраненной жидкости (путем 2 взвешиваний) к изначальной массе материала.

Уровень годности к применению рассчитывается, учитывая относительную влажность. Величина свидетельствует о готовности пиломатериалов к склеиванию, усыханию. При значении влажности более 30% дерево считается сырым, возникает угроза формирования грибкового поражения.

Влажность в древесине делят на две группы.

Свободная влага – присутствует в клеточных полостях и межклеточных промежутках. Наличие такой влаги вычисляется условиями, в которых произрастало дерево, и как хранились спиленные заготовки. При сушке свободная влажность уходит из доски очень быстро.

Связанная (структурная) – жидкость, которая находится в составе стенок, клеток. Каждая порода дерева имеет свою норму присутствия структурной влаги. Устранение жидкости медленное, поэтому в обычной среде сушка может длиться как месяцы, так и годы.

Каждая порода дерева имеет свою норму присутствия структурной влаги. Устранение жидкости медленное, поэтому в обычной среде сушка может длиться как месяцы, так и годы.

Древесину подразделяют на три категории:

- Мокрая – относительное влагосодержание составляет больше 23%.

- Полусухая – влагосодержание 18–23%.

- Сухая – значение влагосодержания 6–18%.

Показатели влажности пиломатериалов для разных видов работ

В зависимости от предназначения деревянной заготовки, материал высушивают по-разному. Древесину сушат до 6–8% влажности, если она требует механической переработки и сбора изделий для совмещений с высокой точностью, воздействующих на уровень использования (лыжи, паркет, музыкальные инструменты).

Влажность свежесрубленной древесины

Транспортное наличие влаги содержит 18–22%. Такое присутствие воды в пиломатериале соответствует длительным транзитам в теплое время года. Древесина, которая высушена до такой влажности, используется чаще всего в постройке дома, изготовлении тары либо если нет надобности во взаимозаменяемости при монтаже.

Столярная влажность имеет подвиды. К погонажному материалу относят доску для террас, обшивку, половую доску, у которых влажность должна быть 15%. Продукция из пиломатериала, такие как двери, окна, лестницы, произведены из цельного либо клееного материала, выносят 8–15% влажности.

Мебельная влажность в зависимости от степени изделия и применения цельного либо клееного материала составляет 8%. Именно при этой влажности дерево проявляет оптимальные качества для отделки, склеивания, последующего использования. В основном содержание влажности снижается до 7–10% с совершением частичного обеззараживания древесины и учета размеренности влаги по всему материалу, сохранения механических качеств доски, неимения трещин, образующихся снаружи и внутри пиломатериала.

Особенности сушильных камер

Схема сушки древесины

Производства, которые выполняют обработку дерева, перерабатывают каждый год до 1 тыс. м. куб. пиломатериалов. Главную роль в этом процессе играет сушильная камера, которая обеспечивает материалу необходимое качество.

Сушильные оборудования применяются для быстрого просушивания дерева, что дает возможность заготавливать качественную продукцию и сразу отсылать ее на последующую переработку. Доски, которые высыхают самостоятельно, могут задерживать выработку на недели, а иногда и месяцы. Помимо этого, такой материал может иметь дефекты и недостатки, недопустимые в широком производстве.

Производства, которые изготавливают камеры для сушки древесины, своим клиентам оказывают полное обслуживание. Они проектируют современные камерные сушки и профессионально монтируют оборудование, запускают его, налаживают и предоставляют сервис.

При изготовлении сушильной камеры специалистами рассчитывается приемлемый объем и количество камер, предоставляя покупателям большой выбор оборудования под различные потребности. Камеры для сушки древесины выпускают объемом 30–300 куб. м и больше. Помимо этого, оборудование может отличаться по типу загрузки камер и метода согревания. Большей популярностью обладают камеры, которые обогреваются водой, паром, электроэнергией.

Преимущества конструкций

К преимуществам сушильных камер, что изготавливаются под заказ, относят:

- конструирование и создание сушильных установок под необходимый объем и потребности покупателя;

- производство оборудования для сушки из алюминия и нержавеющей стали;

- удаленное управление сушки материала при помощи интернета.

В сушилке пиломатериалов присутствует современное вентиляционное оборудование, которое оснащено вентиляторами немецких и итальянских производителей. Монтаж, запуск и настройка устройства осуществляется на профессиональном уровне.

Вентиляция в сушильных камерах

Какие сушильные камеры для пиломатериалов лучше

В промышленности для обработки дерева пользуются различными способами сушки лесоматериала. Это атмосферная, камерная сушка, контактная, сушка в жидкостях, а также индукционная, ротационная, радиационная и сушка ПАП.

Требуемая энергия в конвективных оборудованиях для сушки в древесину переправляется при помощи кругооборота воздуха, а необходимая передача тепла материалу поступает благодаря конвенции.

Типы камер

Конвективные камеры бывают 2 типов – туннельные сушилки и камерные.

Туннельная сушилка для древесины

Туннельная сушилка представляет собой глубокую камеру, куда заталкиваются кипы штабелей от мокрого конца в сухой.

Такие камеры должны обязательно быть заполнены в одном конце, а в другом опустошены. Процесс проталкивания штабелей осуществляется по 1 штуке, промежуток между каждым 4–12 часов. Они используются большими лесопильнями, они совершают только транспортную сушку пиломатериалов.

Камерная установка наиболее часто используется в промышленности. Процесс проходит в газообразной среде. Это нагретый воздух или же перегретый пар при атмосферном давлении. Сушку в таком оборудовании проводят независимо от климатических и атмосферных условий. Весь процесс регулируется, что позволяет получить материал с различной конечной влажностью.

Камерная установка для пиломатериалов

Атмосферная сушка лиственных пород проходит на открытом складе либо же под навесом. При низкой температуре у воздуха малая способность к поглощению паров влаги, потому она проходит медленно, а зимой может прекратиться. Таким способом пользуются для подсушивания экспортируемых пиломатериалов на заводах с отгрузкой материала в сезон.

По способу циркуляции существуют камеры, которые имеют побудительную и естественную циркуляцию. Камера для сушки древесины с естественной циркуляцией устаревшая, малопроизводительная.

Режим высушивания в них практически не регулируется, а показатель равномерности просыхания пиломатериалов неудовлетворительный.

Такие сушки не рекомендуют для современного строительства.

Изготовление сушильной камеры для пиломатериалов своими руками

Чтобы самостоятельно сделать сушильную камеру, сначала необходимо выбрать материал для каркаса. Чаще всего используются металлические стойки из уголка либо швеллера, а также нужны деревянные брусья, обработанные антисептиком. Стены покрывают металлическими листами, панелями влагостойкой фанеры, профилированным прокатом. Теплоизоляцию выполняют при помощи пенопласта, минеральной влагостойкой ваты.

Чертеж сушильной камеры

Перед строительством определяются с местом расположения сушилки, чтобы сделать бетонный фундамент. Основание необходимо, чтобы конструкция была устойчивой и равномерно распределялась нагрузка на грунт.

Сбор каркаса осуществляется сваркой либо болтовыми соединениями. Затем следует обшить стены изнутри, вставить двери и окна. Слой теплоизоляционного пола должен составлять не меньше 12–15 см. Потом нужно проверить камеру на герметичность, путем расположения мощного тепловентилятора с направлением горячего воздуха параллельно доскам.

Сушка досок необходима, чтобы получить качественное сырье. Ведь строительство дома с применением влажного пиломатериала приведет к перекосам и нарушению его целостности. Потому важно серьезно отнестись к устранению лишней влаги из древесины.

Видео: Сушка своими руками

как сделать своими руками? Виды и изготовление сушильных камер. Вакуумная сушка древесины своими руками

Для различной продукции из дерева (мебель, музыкальные инструменты, паркет и т.п.), используется своя температура сушки и сохраняется определенная влажность.

Дерево, несмотря на развитие современных технологий, до сих пор остается незаменимым материалом во многих отраслях хозяйства. Оно окружает нас повсеместно, используется при производстве мебели, в строительной индустрии, даже в авиации оно до сих пор находит свое применение. Конечно, различные полимеры, синтетические смолы, стали и сплавы различных металлов активно замещают древесину даже в традиционных для нее нишах. Но полный отказ невозможен. Поэтому всегда будет необходимость в подготовке древесины к использованию в разных отраслях деятельности человека, в ее сушке. Постараемся дать ответы на вопросы, связанные с таким нужным оборудованием, как сушилка для пиломатериалов, своими руками сделанная и отлаженная.

Зачем нужно сушить древесину?

Сушка для пиломатериалов — это крайне необходимый процесс, без которого древесину попросту нельзя использовать.

Качество дерева зависит от правильной сушки.

Если у вас есть свой бизнес, связанный с производством изделий из дерева, то вам никак не обойтись без своей сушильной камеры. Но для начала попробуем понять, для чего необходима эта сушилка, для чего нужно сушить пиломатериалы. Все дело в естественной влажности любого дерева. Если выполнить изделие из невысушенной древесины, то оно со временем рассохнется, пойдет трещинами, и его останется только выкинуть. К тому же правильно высушенное дерево улучшает свои рабочие качества, становится более прочным, устойчивым к воздействиям среды и меньше подвержено воздействию разрушительной плесени. В старину, для подготовки леса к использованию его сушили даже не годами, а десятилетиями. Зачастую под специальным навесом укладывали бревна, заготовленные для внуков. Представляете, даже не для детей, а для внуков.

Но для начала попробуем понять, для чего необходима эта сушилка, для чего нужно сушить пиломатериалы. Все дело в естественной влажности любого дерева. Если выполнить изделие из невысушенной древесины, то оно со временем рассохнется, пойдет трещинами, и его останется только выкинуть. К тому же правильно высушенное дерево улучшает свои рабочие качества, становится более прочным, устойчивым к воздействиям среды и меньше подвержено воздействию разрушительной плесени. В старину, для подготовки леса к использованию его сушили даже не годами, а десятилетиями. Зачастую под специальным навесом укладывали бревна, заготовленные для внуков. Представляете, даже не для детей, а для внуков.

К нашему счастью современные технологии позволяют нам значительно ускорить этот процесс. И хоть процесс этот до сих пор довольно долог и сложен, все же его невозможно сравнить с традиционными технологиями, а результат получается даже лучше.

Вернуться к оглавлению

Влажность пиломатериалов

Важно понимать, что дерево — это живой организм и в его клетках содержится влага, пока оно живо. В целом, влажность свежесрубленного дерева равняется от 30 и выше процентов. Если мы хотим использовать древесину, то нам необходимо избавиться от излишней влаги. Какая же влага является лишней? Это зависит от того, для чего мы собираемся использовать доску или бревно, заготовленные для производства. Если дерево пойдет на изготовление изделий, где требуется высочайшая точность сборки (например, для производства музыкальных инструментов, спортивного инвентаря, паркета и некоторых видов мебели), то его влажность нужно снизить до 6-8 процентов. Если же вы просто подготавливаете пиломатериалы к дальней транспортировке, к примеру, на экспорт, то влажность достаточно снизить до 20 процентов.

В целом, влажность свежесрубленного дерева равняется от 30 и выше процентов. Если мы хотим использовать древесину, то нам необходимо избавиться от излишней влаги. Какая же влага является лишней? Это зависит от того, для чего мы собираемся использовать доску или бревно, заготовленные для производства. Если дерево пойдет на изготовление изделий, где требуется высочайшая точность сборки (например, для производства музыкальных инструментов, спортивного инвентаря, паркета и некоторых видов мебели), то его влажность нужно снизить до 6-8 процентов. Если же вы просто подготавливаете пиломатериалы к дальней транспортировке, к примеру, на экспорт, то влажность достаточно снизить до 20 процентов.

Эта же древесина подойдет и для некоторых видов строений, для производства тары и других товаров. Остальные изделия требуют влажность древесины между этими двумя крайностями. Доски пола, обналичка, обшивочная доска могут иметь влажность в пределах 15 процентов. А оконные рамы, двери, элементы лестницы или декоративные изделия потребуют древесину от 8 до 15 процентов влажности.

Вернуться к оглавлению

Изготовление сушилки своими руками

Рассмотрим, наконец, постройку самой сушильной камеры. Для начала вам необходимо, помимо основных стройматериалов для изготовления помещения камеры, приобрести нагревательный прибор, вентилятор и хороший утеплитель.

Схема сушильной камеры.

Можно использовать уже готовое помещение для сооружения сушки, а можно построить его специально. Желательно, чтобы потолок и одна стена были сооружены из железобетона, в то время как остальные стены из дерева, которые позже необходимо укрыть теплоизоляционными материалами: сначала укрываем их плитами пенопласта, обшиваем вагонкой и затем покрываем все листами фольги. Следующим шагом необходимо установить какой-либо нагревательный прибор, допустим, радиатор отопления, в котором вода должна нагреваться до 65-90 градусов. Так как необходима непрерывность прогревания, то лучше сразу сделать систему отопления автономной, со своей печью и насосом для постоянной циркуляции теплоносителя. Совершенно необходим в сушильной камере и вентилятор, который, разгоняя воздух по помещению, должен обеспечить равномерность прогрева всего пространства сушки и уложенной древесины.

Совершенно необходим в сушильной камере и вентилятор, который, разгоняя воздух по помещению, должен обеспечить равномерность прогрева всего пространства сушки и уложенной древесины.

Заранее нужно продумать вопрос укладки древесного материала для сушки, то, как древесина будет завозиться в нее, будет ли она лежать посредине камеры или на специальных полках и т.д. Хорошими вариантами для погрузки дерева является тележка на рельсах или вилочный погрузчик. Озаботьтесь наличием приборов для регистрации влажности и температуры в сушильной камере, без них невозможен эффективный контроль над ее работой.

Схема температуры воздуха и влажности дерева в сушильной камере.

При строительстве учитывайте еще некоторые нюансы. В камере сушки не должна резко колебаться температура, обеспечьте все возможное, чтобы она менялась плавно. Иначе вы рискуете погубить все заложенные в сушку запасы дерева. Оно может пойти трещинами и покоробиться. Стоит помнить и о пожарной безопасности, ведь вы имеете дело с нагревательными приборами и большими запасами сухого дерева. Для этого держите в непосредственной близости огнетушитель. Разумеется, что-то из перечисленного можно заменить на имеющиеся в доме аналоги, в частности, радиатор водяного отопления можно заменить на электронагревательные приборы, вплоть до электроплиты с парой включенных конфорок. Только опять напоминаем вам о пожарной безопасности, будьте осторожны. Стены сушилки можно утеплять не только пенопластом, но и другими подходящими материалами, вплоть до той же древесной стружки, а фольгу может заменить пенофол, который неплохо способен отражать тепловое излучение обратно в камеру.

Для этого держите в непосредственной близости огнетушитель. Разумеется, что-то из перечисленного можно заменить на имеющиеся в доме аналоги, в частности, радиатор водяного отопления можно заменить на электронагревательные приборы, вплоть до электроплиты с парой включенных конфорок. Только опять напоминаем вам о пожарной безопасности, будьте осторожны. Стены сушилки можно утеплять не только пенопластом, но и другими подходящими материалами, вплоть до той же древесной стружки, а фольгу может заменить пенофол, который неплохо способен отражать тепловое излучение обратно в камеру.

Главное при строительстве — добиться создания подходящих условий внутри камеры, а какой материал или технологии вы использовали, не критично. В такой домашней сушке пиломатериалы будут сохнуть примерно 1-2 недели.

Все фото из статьи

Сушилка для досок своими руками делается в том случае, если возникает необходимость в обработке большого объема неподготовленной древесины. Конечно, можно сразу приобретать заготовки с оптимальной влажностью, но в этом случае затраты на покупку материала будут весьма высоки. Так что сооружение специального приспособления может оказаться вполне эффективным с экономической точки зрения.

Так что сооружение специального приспособления может оказаться вполне эффективным с экономической точки зрения.

В нашей статье мы расскажем. Как осуществляется высушивание дерева, и приведем рекомендации по самостоятельному обустройству сушильной камеры.

Теоретические аспекты

Влага в дереве

Перед тем как приступать к конструированию сушилки, нам необходимо понять, зачем она нужна. Как следует из названия, подобные устройства предназначены для удаления из древесины излишков жидкости, и здесь стоит уделить внимание теории.

Вся влага в древесине делится на две группы:

- свободная — находится в полостях клеток и в межклеточных пространствах. Содержание свободной влаги в первую очередь определяется условиями, в которых росло дерево, а также условиями хранения спиленных заготовок. При высушивании свободная влага выходит из древесины довольно быстро;

- связанная (структурная) – жидкость, входящая в состав клеточных стенок. Для каждой породы дерева в норме характерен свой уровень содержания структурой влаги.

При этом удаление связанной жидкости происходит очень медленно, потому в естественных условиях сушка может занимать от нескольких месяцев до нескольких лет.

При этом удаление связанной жидкости происходит очень медленно, потому в естественных условиях сушка может занимать от нескольких месяцев до нескольких лет.

Как правило, предел насыщения древесины влагой находится на уровне 30%. Дерево с большей влажностью считается сырым и для работы практически никогда не используется.

Показатели влажности для разного материала отличаются:

Зачем необходима сушка

Итак, с самой влагой мы разобрались, теперь давайте проанализируем, зачем нам необходимо снижать ее .

- При удалении влаги естественным путем изменяется конфигурация древесных волокон, за счет чего происходит уменьшение размеров доски – она «усыхает».

- При этом заготовка теряет влагу неравномерно, потому деформация также может происходить в разных плоскостях с разной скоростью.

- За счет этого внутри древесины формируются линии напряжения, которые в дальнейшем дают начало трещинам.

Обратите внимание!

Как правило, доска трескается вдоль волокон, начиная с торца.

Это обусловлено наименее прочными связями между продольными волокнами.

- Кроме растрескивания возможна также поперечная деформация доски: деталь либо выгибается дугой, либо за счет неравномерного поднятия краев формируется так называемый «пропеллер». Объясняется такое поведение просто: не все волокна высыхают одновременно, а значит, их длина уменьшается также по-разному.

Как видите, если использовать для постройки сооружений или изготовления различных конструкции древесину с высоким содержанием влаги, со временем отдельные детали могут прийти в негодность. Избежать этого можно одним способом – до начала работы подготовить сырье, высушив его тем или иным способом.

Режимы сушки

Использование сушильных камер позволяет существенно сократить время, которое требуется на подготовку пиломатериалов к работе. При этом, контролируя режим обезвоживания, мы можем управлять эксплуатационными свойствами получаемого материала.

На сегодняшний день специалисты выделяют три режима сушки:

| Режим | Особенности |

| Мягкий | Температура в камере поднимается постепенно, за счет чего сохраняется не только естественная прочность древесины, но и ее цвет. При этом скорость обезвоживания сырья несколько снижается. |

| Стандартный | Используется для доведения материала до конечной влажности с практически полным сохранением прочности. При этом возможно незначительное изменение оттенка. |

| Форсированный | Форсированная сушка применяется для максимально быстрой подготовки пиломатериала к работе. После высокотемпературной обработки сохраняется прочность на изгиб, сжатие и растяжение, но может несколько снизиться прочность на раскалывание. Также возможно потемнение древесины и появление характерного запаха. |

Создание сушильной камеры

Готовое помещение

Итак, тезис о том, что пиломатериалы необходимо готовить к использованию путем высушивания, мы аргументировали. Теперь давайте разбираться, как сделать сушилку для досок своими руками.

Для начала нам необходимо подобрать помещение, в котором будет происходить процесс сушки:

- Поскольку удаление влаги из древесины требует значительных затрат энергии, то площадь сушилки нужно выбирать исходя из планируемых объемов материала

.

- Оптимальная высота комнаты составляет 2 – 2,5 м (чтобы не нагибаться) . Ширина должна позволять размещение одного либо двух штабелей досок по 1,8 – 2 м с проходом между ними.

- Окна в сушилке обязательно закладываем кирпичом . Двери расширяем таким образом, чтобы мы могли беспрепятственно загружать обрабатываемый материал.

Обратите внимание!

Для вентиляции оставляется либо небольшая форточка, либо продух, в который в дальнейшем мы выведем воздуховод.

- Если сушка досок планируется в достаточно большом помещении, то желательно сделать в нем отдельную выгородку . Перегородки возводим из кирпича или достаточно толстого бруса, чтобы обеспечить теплоизоляцию.

Постройка сушилки

Впрочем, найти подходящее помещение (чаще всего в этой роли выступает гараж или сарай) получается не всегда.

Именно поэтому будет полезно узнать, как сделать сушилку для досок с нуля:

- Под конструкцию закладываем ленточный или столбчатый фундамент.

Поскольку масса сооружения будет невелика, то и основание делаем неглубоким.

Поскольку масса сооружения будет невелика, то и основание делаем неглубоким. - После того как бетон фундамента высохнет, из алюминиевого или стального оцинкованного профиля собираем каркас. Детали каркаса соединяем с помощью болтов и специальных кронштейнов.

Обратите внимание!

Цена алюминиевых конструкций значительно выше, но при этом они отличаются существенно большей устойчивостью к коррозии в теплой и влажной среде.

Так что использование более дорогих несущих элементов вполне оправдано.

- Стенки и кровлю обшиваем стальными листами, которые фиксируем к каркасу саморезами по металлу (с буром). Для максимальной эффективности выполняем двойную обшивку, закладывая между металлическими листами слой минераловатного утеплителя мощностью 100 – 150 мм.

- На пол укладываем плотную гидроизоляционную мембрану, которую засыпаем слоем опилок.

- Устанавливаем двери, которые должны закрываться как можно плотнее.

Для дополнительной герметизации можно усилить дверную коробку брусьями с прикрепленными резиновыми листами.

Для дополнительной герметизации можно усилить дверную коробку брусьями с прикрепленными резиновыми листами. - Как и в случае с использованием уже готового помещения, обязательно обустраиваем вентиляционные продухи для циркуляции воздуха.

После завершения работы проверяем герметичность помещения, при необходимости устраняя дефекты обшивки. Теперь нам осталось оборудовать нашу сушильную камеру.

Обратите внимание!

В закрытой сушилке не должно быть щелей, обеспечивающих поступление неконтролируемых потоков воздуха.

Связано это с тем, что наличие малейшего сквозняка может спровоцировать неравномерную обработку досок, вызвав их растрескивание или деформацию.

Оборудование

Инструкция по обустройству сушилки может быть самой разной, ведь комплектация камеры во многом зависит как от наших запросов, так и от финансовых возможностей.

И все же общую схему сформулировать вполне реально:

- Для начала делаем опоры, на которые будет устанавливаться штабель досок.

На полу закрепляем , позволяющие приподнять высушиваемый материал примерно на 10-15 см над уровнем пола доля обеспечения циркуляции в нижнем слое воздуха.

На полу закрепляем , позволяющие приподнять высушиваемый материал примерно на 10-15 см над уровнем пола доля обеспечения циркуляции в нижнем слое воздуха.

- Вместо опор можно использовать настенные стеллажи. При этом на несущих поверхностях закрепляем кронштейны из металла, предназначенные для укладки штабелей вдоль стен сушильной камеры.

Обратите внимание!

Этот вариант чаще всего используется при временном переоборудовании под сушилку части хозяйственной постройки.

- Далее устанавливаем нагревательный прибор. Это может быть печь, камин, тепловая пушка, тепловентилятор и т.д. – все зависит от ваших предпочтений. Ключевым параметром будет мощность устройства, которая рассчитывается исходя из объема загружаемой древесины: для сушки 1м3 досок необходимо не менее 3 КВт тепловой энергии, соответственно, чем больше сырья нам нужно, тем более мощный аппарат нам потребуется.

- Вместе с нагревательными приборами устанавливаем вентиляторы, которые будут обеспечивать движение воздуха.

Конечно, можно сэкономить на покупке вентиляционной системы и обойтись естественной вытяжкой, но в этом случае время подготовки досок к работе существенно увеличится, а значит, возрастут и расходы на обогрев камеры.

Конечно, можно сэкономить на покупке вентиляционной системы и обойтись естественной вытяжкой, но в этом случае время подготовки досок к работе существенно увеличится, а значит, возрастут и расходы на обогрев камеры.

- Вентиляторы и нагревательные приборы располагаем таким образом, чтобы теплый воздух шел поперек воздушного потока. Такая установка позволяет существенно снизить аэродинамическое сопротивление системы, так что сушилка будет работать эффективнее.

Поскольку для функционирования нашей камеры потребуется большое количество электроэнергии, к ней желательно подвести отдельный кабель питания. При этом все используемые агрегаты подключаем к распределительному щитку через УЗО с соответствующими партерами мощности. Такая предосторожность будет не лишней, поскольку дерево, даже не полностью высушенное, способно загореться от малейшей искры, появившейся при замыкании.

Совет!

Также желательно становить автоматическую систему управления температурой и вентиляцией.

Стоит она довольно дорого, но зато ее использование позволяет управлять параметрами внутренней среды сушилки, обеспечивая тем самым максимальное качество обработки дерева.

Использование сушилки

Если сушильная камера была собрана по всем правилам, то пользоваться ею будет достаточно просто. Для этого мы укладываем доски штабелем, прокладывая между рядами бруски толщиной до 20 мм, и загружаем штабель в сушилку.

После этого начинаем изменять температуру, постепенно увеличивая нагрев.

Схем высушивания существует множество, но начинающим мастерам стоит использовать низкотемпературный режим, как обеспечивающий максимальное качество с минимальным риском появления брака:

- Нагрев – поднимаем температуру до 45 – 50 0С со скоростью 5 — 70 С в час.

- Выдержка – сохраняем 50 0С в течение 5 часов.

- Сушка – уменьшаем влажность дерева с 30 до 8%, постепенно увеличивая температуру до 60 0С. Этот этап занимает около 48 часов.

Приточная и вытяжная вентиляция включается на половину мощности.

Приточная и вытяжная вентиляция включается на половину мощности. - Кондиционирование – температуру поддерживаем на уровне 600С в течение еще 12 часов. Вентиляция при том должна активно работать.

- Остывание до температуры окружающей среды с выключенным обогревом и вентиляцией.

В результате мы должны получить доски, пригодные для большинства видов плотницких и столярных работ.

Заключение

Как видите, сушилка для доски своими руками делается довольно просто (но надо признать — с определенными финансовыми затратами). При этом использование этого приспособления позволяет получить большое количество строительного сырья, которое при покупке у производителя обошлось бы значительно дороже.

Для более подробного ознакомления с технологией камерной сушки древесины советуем всем, кого заинтересовала данная тема, изучить видео в этой статье.

Сушильные камеры для пиломатериала являются незаменимым оборудованием при производстве заготовок на основе древесины. Прежде чем отправить дерево на обработку, его обязательно следует просушить. В противном случае существенно возрастает риск деформации, ухудшения качества готовой продукции. Сушка выполняется в специальных камерах при определенных условиях. При этом многие собирают камеры сушки своими руками для применения в домашних условиях.

Прежде чем отправить дерево на обработку, его обязательно следует просушить. В противном случае существенно возрастает риск деформации, ухудшения качества готовой продукции. Сушка выполняется в специальных камерах при определенных условиях. При этом многие собирают камеры сушки своими руками для применения в домашних условиях.

Далеко не каждый точно знает, зачем сушить дерево перед обработкой. Потому расскажем некоторые нюансы данного процесса.

- Уже много веков древесина выступает как основной материал при производстве мебели.

- Мебель изготавливали из леса, который был срублен несколько лет назад.