Сушилка для дерева своими руками

На запрос в поисковике «сушилка для дерева» есть много материалов, но все они связаны с промышленными сушильными камерами, которые применяются на больших предприятиях и стоят неподъемных денег для частного мастера или человека, для которого поделки из дерева — хобби.

Длительность сушки древисины в естественных условиях может длиться от года до двух лет, а для дуба так и больше. Время же сушки древисины с применением нагревательных элементов для мягких пород древесины составляет от 3 до 7 дней до 8% влажности, а для твердых пород древа две — три недели до 10% влажности.

Естественно, что на скорость сушки древесины оказывают влияние ткакие факторы как порода, первоначальная влажность и температура при которой происходит просесс высушивания.

В связи с тем, что на нашем сайте представлена инфракрасная пленка, в том числе и повышенной мощности Marpe Рower 305-200 (400 Вт/м.кв.) и Marpe Рower 305-300 (600 Вт\м.кв.), то к нам поступают запросы по возможности её применения для изготовления сушилки древесины.

Изготовить сушилку для дерева своими руками не так сложно, как может показаться резчику дерева, человеку, творческому и не всегда обладающему знаниями электрического обогрева.

Всего-то нужно уложить доски штабелями с зазором, между ними разместить греющие элементы и при помощи терморегулятора управлять процессом. Но, чтобы это все работало и было безопасно необходимо соблюдать определенные правила.

1. Сделать правильный выбор греющего элемента.

При сушке древесины необходимо определиться с температурным режимом, который напрямую влияет на время сушки.

От температурного режима зависит также и выбор пленки, чем больше нужна температура, тем мощнее пленку следует использовать. Для примера инфракрасная пленка Марпе.

- мощностью 220 Вт/м.кв. способна разогреть до 40 градусов,

- мощностью 400 Вт/м.кв. способна разогреть до 60 — 70 градусов,

- мощностью 600 Вт/м.кв. способна разогреть от 60 до 80 градусов.

При этом следует учитывать, что температура может отличаться в зависимости от тепловых потерь и температуры окружающей среды. При сушке на открытом воздухе она будет ниже, а при сушке в закрытом шкафу выше.

При сушке на открытом воздухе она будет ниже, а при сушке в закрытом шкафу выше.

2. Способ размещения греющего элемента.

Если в качестве греющего элемента для сушки дерева выбирается инфракрасная пленка, то она может располагаться как в открытом состоянии (фото слева), так и помещаться между защитными слоями (фото справа), например, жести. Рассмотрим немного поподробнее.

Способ размещения греющего элемента

При первом способе инфракрасная пленка крепится на рамке или просо укладывается между досками. Для измерения температуры используются терморегуляторы с выносными датчиками измерения температуры. Их количество в идеале должно быть равно количеству греющих элементов, но на практике используются 2 – 3 шт. на сушилку.

Во втором случае (кассетном) греющая пленка размещается между двумя листами жести. Кассета по периметру герметизируется силиконовым герметиком для избегания контакта инфракрасной греющей пленки с парами и оснащается ограничителем температуры. Поверхность кассеты является радиатором для греющей пленки и защищает её от механического повреждения.

Поверхность кассеты является радиатором для греющей пленки и защищает её от механического повреждения.

Вывод. Первый способ дешевле, второй безопаснее, но и цена у него гораздо выше.

3. Контроль температуры.

Для контроля температуры в промышленных установках используются специальные контроллеры с несколькими датчиками, что могут позволить себе не все при сушке дерева в бытовых условиях.

Для небольших сушилок древесины чаще всего используют обычные терморегуляторы с расширенным диапазоном температуры, например, терморегулятор Е 51.716 (фото слева) или биметаллические ограничители температуры, например, KSD (фото справа), которые стоят недорого и их для повышения надежности и безопасности устанавливают на каждый греющий элемент.

Контроллеры температуры

4. Пожарная безопасность.

Это важный пункт, так как выбор места размещения сушилки для дерева, его оборудование автоматическими огнетушителями, соблюдение правил эксплуатации электрических установок и техники пожарной безопасности позволят Вам получить высушенную древесину готовую к созданию шедевров зодчества и изделий из дерева.

Самодельная сушилка для фруктов / Cамоделки для дачи / Самоделка.net — Сделай сам своими руками

Сегодня у нас по плану – простейшая, солнечная самодельная сушилка для фруктов.

Ведь урожай ждать не будет, он на подходе и настает горячее времечко заготовок. Соления-варения это, безусловно, хорошо, но как замечательно зимой покушать сухофруктов собственного приготовления. Про полезность и всякие «микроэлементы с витаминами» распространяться не буду, думаю всем известны эти свойства высушенных фруктов.

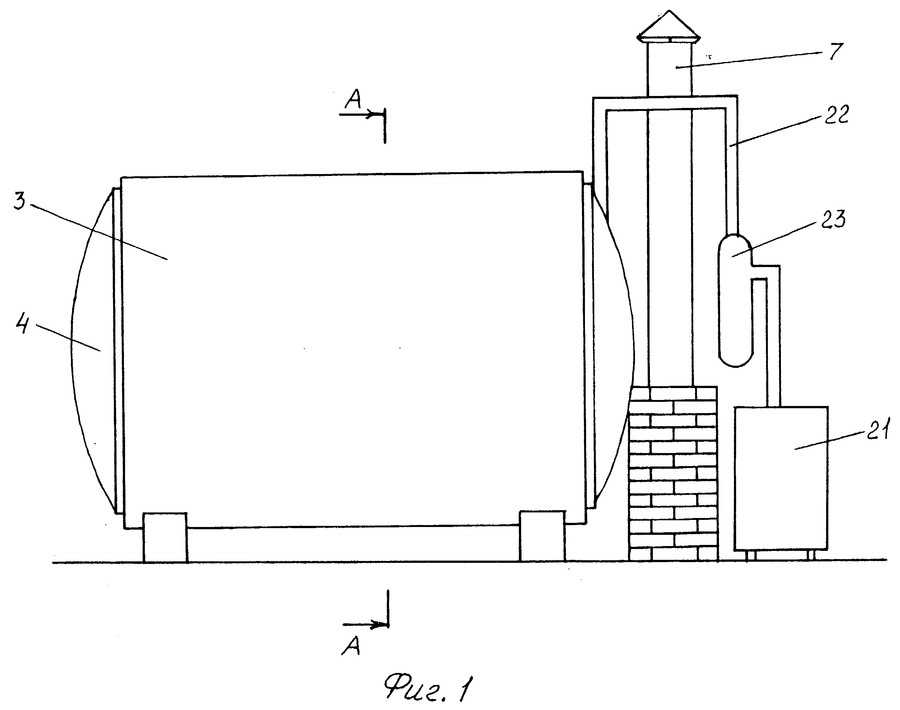

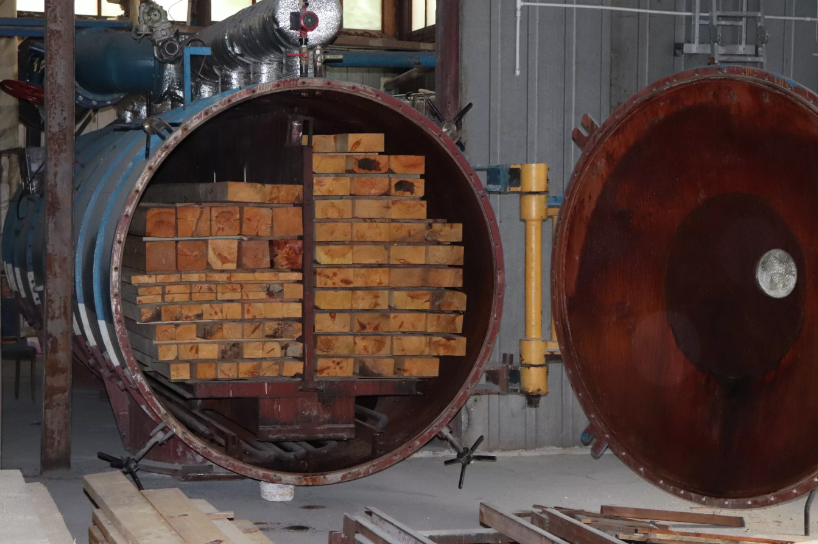

В общем, давайте рассмотрим из чего состоит и как собрать сушилку на базе обычной 200-литровой бочки.

Итак, основу нашей конструкции составит старая бочка, подойдет и без дна и без крышки, достаточно чтобы стенки у нее были целые и прочные. Таких «заготовок» у многих дачников предостаточно, а если нет, то найти не составит труда.

Помимо бочки нам понадобится:

— Листовой металл – на крышку и подставки (можно легко заменить на подобное, например, уголок или другой имеющийся профиль).

— На поддоны поищите проволоку диаметром от 3 мм и сетку (металл или пластик) с мелкой ячейкой примерно на 10 мм.

— Пару петель

— Шурупы или болты с гайками.

— Обрезок бруска или доски.

Из инструмента (по минимуму) потребуется:

— Дрель и сверло чуть меньше диаметра чем шурупы

— Шуруповерт

— Ножницы по металлу.

— Болгарка или пилка по металлу.

Переходим к изготовлению самодельной сушилки. Кстати в ней можно вялить не только фрукты, но и овощи и грибы.

1. Отрезаем от бочки все лишнее.

— В боку вырезаем большую дверцу. Размер ее лучше сделать таким, чтобы был хороший доступ к полкам, да и собирать конструкцию внутри будет легче. Отрезанный кусок пока откладываем в сторону.

— Если у бочки есть дно, тогда нужно вскрыть его примерно наполовину и отогнуть вниз. Это делается для вентиляции, таким образом, мы обеспечим ток воздуха через просушиваемые фрукты. Работать можно пилкой по металлу, или зубилом. Кстати у старых бочек дно вываливается и само. Если бочка без дна, то придется сделать «блин» из листа металла и прикрутить его на ушках к стенкам, чтобы примерно получилось так же как и с родным отогнутым дном.

Работать можно пилкой по металлу, или зубилом. Кстати у старых бочек дно вываливается и само. Если бочка без дна, то придется сделать «блин» из листа металла и прикрутить его на ушках к стенкам, чтобы примерно получилось так же как и с родным отогнутым дном.

Лишнее мы отрезали, теперь добавляем необходимое.

2. Прикручиваем ножки к бочке.

Достаточно трех ножек из уголков или согнутой под углом полоски металла. Крепятся они к сушилке, как и все остальные детали либо на болтах с гайками вставленных в просверленные отверстия, либо просто на саморезах через те же отверстия (конечно чуть меньшего чем шуруп диаметра). Ножки стоит сделать подлиннее т.к. часть их удобно заглубить в землю для устойчивости сушилки, да и ток воздуха не стоит перекрывать.

3. Делаем опоры для поддонов сушилки.

В 200 литровой бочке удобно можно разместить до 5 полок для сушения. Но их нужно на чем-то крепить. Все очень просто. Мы вырезаем из деревянного бруска небольшие подставки, подгоняем их под радиус бочки. Затем сверлим в нужных местах стенки бочки отверстия и саморезами крепим бруски внутри сушилки.

Мы вырезаем из деревянного бруска небольшие подставки, подгоняем их под радиус бочки. Затем сверлим в нужных местах стенки бочки отверстия и саморезами крепим бруски внутри сушилки.

4. Поддоны в сушилку делаются из проволочного кольца и закрепленной на нем металлической или другой сетки.

У металла нужно загнуть обрезанные с запасом края вокруг кольца основы, капроновую же сетку — пришить шнурком. Если не найдете металла, можно соткать сетку на кольцах из того же шнурка.

5. Чтобы сушащиеся фрукты не мочило, сверху бочки делаем «грибок».

Для этого вырезаем из металла сектор, собираем на шурупах грибок и прикручиваем его на полосках металла к основной конструкции. Грибок с успехом можно заменить всем чем угодно и большим тазом и любой другой аналогичной посудиной или вещью.

6. Осталось смонтировать дверцу.

Вешаем ее на петли расположенные снаружи бочки.

Т.к. она будет постоянно работать, то на саморезы ее лучше не крепить, а использовать для этого болты с гайками – они надежно зафиксируют и дверцу и петли.

7. Заключительный этап — покраска.

Нам нужно чтобы сушилка работала как можно эффективнее, поэтому наш цвет черный. Красим снаружи и внутри.

Все, можно устанавливать сушилку на открытом солнечном месте. Ножки углубить в землю для устойчивости, установить поддоны и положить фрукты. Сушение начнется сразу же.

Работать наша самодельная сушилка для фруктов будет конечно в солнечный дни, загружать в нее можно все что угодно, но мелко нарезанное. Если сушите абрикосы, то режьте их на кольца. Груши и яблоки лучше сохнут, да и в компоте вкуснее нарезанные на не крупные дольки. Когда придет пора грибов, сушилка пригодится и для их заготовки – разрезанными на пластины они высыхают довольно быстро.

В качестве усовершенствования

— Для создания всесезонной и всепогодной сушилки можно встроить в дно нагревающий тэн от электро-духовки.

— Кроме того, если на даче есть электричество, не помещает и вентилятор в дне сушилки.

Но все же у нас простейшая самодельная сушилка для фруктов собранная из подручных средств и работающая только на энергии солнца причем на любой даче, поэтому все усовершенствования это уже другая история…

(Просмотров 2 503 , в т.ч. 1 сегодня)

Самодельная печь для токарных станков — недорогое решение для ускорения сушки — JoeWoodturner

Зачем использовать печь?

Многие токарные станки используют для изготовления чаш метод двойной токарной обработки: чаша с толстыми стенками сначала точится, пока древесина еще зеленая (влажная), а затем ей дают высохнуть, прежде чем чашу снова устанавливают на токарный станок и обтачивают вплоть до конечной толщины и формы. (Стены оставляют толстыми — обычно 10 % от диаметра, — потому что чаша деформируется при высыхании. Таким образом, дополнительная толщина позволяет чаше снова поворачиваться.) Этот процесс сушки может занять от шести месяцев до года или больше, в зависимости от вида и других факторов.

Чтобы ускорить процесс сушки, некоторые токари используют печь для обжига. Распространенный метод «сделай сам», который я видел, — это перепрофилировать старый холодильник или морозильник. В верхней и нижней части просверлено несколько отверстий, на проволочных полках можно складывать грубые миски, а в качестве источника тепла используется одна лампочка накаливания. Благодаря естественной конвекции воздух поступает через отверстия в нижней части и выходит через отверстия в верхней части. Внутри поддерживается относительно постоянная температура, обычно 95–120º F. Это можно настроить, изменив размер лампочки (например, 40 Вт, 60 Вт или 75 Вт) и/или размер и количество отверстий. .

Моя первоначальная причина, по которой я задумался о печи, была, однако, не для сушки черновыточенных мисок, хотя теперь я обязательно буду использовать ее для мисок, которые должны быть завершены раньше, чем позволяет обычная сушка. Нет, моей первоначальной мыслью было использовать его для ускорения отверждения безопасного для пищевых продуктов покрытия, которое я использую на своих мисках. В основном я использую для своих мисок масло Tried & True Danish Oil и масло Tried & True Varnish Oil. Danish Oil от Tried & True — в отличие от других «датских» масел на рынке — представляет собой чистое полимеризованное льняное масло. Их Varnish Oil также представляет собой чистое полимеризованное льняное масло с добавлением натуральной смолы для повышения долговечности. Обычно я наношу два слоя более тонкого Danish Oil, а затем один или два последних слоя Varnish Oil. Поскольку льняное масло Tried & True сильно полимеризовано, время высыхания составляет всего 1-2 дня, в отличие от двух недель или более для чистого сырого льняного масла. (Я никогда не использую «кипяченое» льняное масло для всего, что контактирует с пищевыми продуктами, поскольку оно содержит растворители на нефтяной основе и металлические осушители). знали, что воздействие повышенных температур значительно сократит это время. На самом деле, просто оставить чашу в печи на ночь — это все, что нужно, прежде чем переходить к следующему слою.

В основном я использую для своих мисок масло Tried & True Danish Oil и масло Tried & True Varnish Oil. Danish Oil от Tried & True — в отличие от других «датских» масел на рынке — представляет собой чистое полимеризованное льняное масло. Их Varnish Oil также представляет собой чистое полимеризованное льняное масло с добавлением натуральной смолы для повышения долговечности. Обычно я наношу два слоя более тонкого Danish Oil, а затем один или два последних слоя Varnish Oil. Поскольку льняное масло Tried & True сильно полимеризовано, время высыхания составляет всего 1-2 дня, в отличие от двух недель или более для чистого сырого льняного масла. (Я никогда не использую «кипяченое» льняное масло для всего, что контактирует с пищевыми продуктами, поскольку оно содержит растворители на нефтяной основе и металлические осушители). знали, что воздействие повышенных температур значительно сократит это время. На самом деле, просто оставить чашу в печи на ночь — это все, что нужно, прежде чем переходить к следующему слою.

Компоненты печи

Я хотел печь, которая была бы относительно компактной, легкой и портативной. Старый холодильник в значительной степени отличается от легкого и портативного. Поэтому вместо этого я построил свою печь на основе общедоступного проволочного стеллажа на колесиках. Я нашел один на Amazon, который показался мне подходящим размером за 40 долларов и бесплатной доставкой Prime. Его ширина 36 дюймов, глубина 14 дюймов, а высота 58 дюймов вместе с колесиками. Они бывают разных размеров, поэтому вы можете построить большую или меньшую печь в соответствии со своими потребностями.

Проволочный стеллаж за 40 долларов Эти стеллажи обычно доступны в хромированной отделке или с черным порошковым покрытием. Я выбрал хром, потому что не был уверен, что черная порошковая краска выдержит повышенные температуры. Наверное, это было бы хорошо, но зачем рисковать? Устройство поставляется с четырьмя 3-дюймовыми резиновыми колесиками промышленного типа, два из них с фиксирующими рычагами.

Обратите внимание, что на фото я сориентировал полки нестандартным образом, так, чтобы было пространство внизу и пространство вверху. Полки в самом верху и внизу были бы ненужными и пустой тратой полок, как вы увидите.

Электрические компоненты для печи «Нагреватель»Стеллаж представляет собой «каркас» печи, и его ограждение является относительно простым делом. Для этого я использовал листы пенопластовой изоляционной плиты толщиной 1/2 дюйма, которые обычно можно приобрести в магазинах Lowe’s, Home Depot или других магазинах строительных материалов. Они поставляются в виде листов размером 4 x 8 футов, одна сторона которых покрыта отражающей фольгой. (Они также доступны в толщине 1 дюйм, но это было бы чрезмерным убийством и дополнительными расходами, а их дополнительная толщина затруднила бы их соединение вместе.) Для выбранного стеллажа мне потребовались два листа пенопласта.

Другие предметы, которые вам понадобятся, это простой светильник, круглая электрическая коробка, электрический шнур и вилка (я использовал один, извлеченный из старого небольшого прибора), кусок фанеры толщиной 1/4 дюйма, клейкая лента, кабельные стяжки. , и разное оборудование. Светильник и электрическая коробка обошлись мне в $3,29 в магазине Lowe’s. Остальные предметы были у меня под рукой.

, и разное оборудование. Светильник и электрическая коробка обошлись мне в $3,29 в магазине Lowe’s. Остальные предметы были у меня под рукой.

Резка и сверление деталей

Чтобы построить печь, начните снизу. Отрежьте кусок фанеры толщиной 3/8″ или 1/2″, который будет на 1″ длиннее и на 1″ шире, чем полки, если измерять в самой длинной/самой широкой части. (Другими словами, измерьте углы, к которым приварены «трубы», так как они немного выступают за края самой полки.) Это даст вам фанерную «полку» с выступом 1/2 дюйма по всей длине. наоборот. Нам нужно разметить фанеру, чтобы просверлить четыре отверстия для прохождения опорных стоек. Итак, сняв колеса, установите стеллаж на кусок фанеры. Расположите его так, чтобы опорные стойки были на равном расстоянии от краев, а затем карандашом нарисуйте круги вокруг стоек.

Фанера 3/8″ для дна печи Для их сверления я использовал сверло Форстнера 1-1/8″ на своем сверлильном станке. Не забудьте подложить кусок обрезков, чтобы предотвратить разрыв. Пока вы это делаете, отметьте, где вы хотите вентиляционные отверстия, и просверлите их тоже. Я просверлил восемь отверстий сверлом Форстнера 1/2″, как вы можете видеть на фото.

Пока вы это делаете, отметьте, где вы хотите вентиляционные отверстия, и просверлите их тоже. Я просверлил восемь отверстий сверлом Форстнера 1/2″, как вы можете видеть на фото.

Этот кусок фанеры будет поддерживать плиту из пенопласта на дне печи. Вы также будете использовать его в качестве шаблона для размещения верхней и нижней частей пенопластовой плиты. Нижняя часть будет точно такой же, тогда как верхняя будет иметь только вентиляционные отверстия, а не большие угловые отверстия.

Планирование вырезов на пенопластовой доске На фото плохо видно, но я воспользовался маркером, чтобы отметить стороны, верх и низ на первом листе пенопластовой доски. Как упоминалось выше, используйте кусок фанеры, который вы уже вырезали и просверлили, в качестве шаблона для верхней и нижней части, и помните, что в верхней части есть только вентиляционные отверстия. В собранном виде фанера будет опираться на ролики, поэтому для определения длины сторон измерьте расстояние от верха ролика до верха одной из вертикальных опор, а затем вычтите толщину фанеры + толщина пенопласта. В моем случае это было 54-3/16″ – 3/16″ (толщина фанеры) – 1/2″ (толщина пенопласта) = 53-1/2″. Если вы сомневаетесь, добавьте дополнительные 1/4″ до 1/2″ в длину — вы всегда можете обрезать его, чтобы он подходил позже, или вы можете оставить его немного выступающим за верхнюю часть столбов.

В моем случае это было 54-3/16″ – 3/16″ (толщина фанеры) – 1/2″ (толщина пенопласта) = 53-1/2″. Если вы сомневаетесь, добавьте дополнительные 1/4″ до 1/2″ в длину — вы всегда можете обрезать его, чтобы он подходил позже, или вы можете оставить его немного выступающим за верхнюю часть столбов.

Обратите внимание на фото, как я сориентировал две стороны, верх и низ для вырезания на листе: кусок, который будет верхом (слева), мог бы быть ориентирован горизонтально, но тогда у меня не было бы остается достаточно большой отрез пенокартона, который понадобится позже. После измерения и разметки вырежьте детали канцелярским ножом. Я использовал 4-футовую алюминиевую линейку с канцелярским ножом, чтобы сделать красивые прямые разрезы, и подложил под нее кусок фанеры, чтобы защитить пол. Пенокартон легко режется, но я предлагаю делать это в два прохода, чтобы вам не приходилось так сильно нажимать. Используйте другой кусок фанеры, плиту из пенопласта или подставку для колен, когда работаете поверх плиты из пенопласта, иначе ваши колени повредят ее.

Я использовал сверло Форстнера, чтобы просверлить плиту из пенопласта. Он мягкий и его легко сверлить, но начинайте медленно и используйте подложку, чтобы он не помялся. Передняя и задняя части пенопластовой плиты соответствуют размерам соответствующих отверстий, поэтому, прежде чем вырезать их, давайте проведем небольшую сборку…

Сборка печи

Положите стеллаж вниз (или переверните его вверх дном) и сдвиньте Нижний кусок пенопластовой плиты поверх опорных стоек фольгированной стороной внутрь. Затем наденьте на опоры кусок фанеры и привинтите колесики. Поместите два ролика с фиксирующими рычагами на сторону, которая будет передней, для легкого доступа. Теперь поставьте стеллаж вертикально. Это должно выглядеть примерно так. (см фото)

Нижняя полка печи Нижняя полка печи Единственное, что я планирую поставить на нижнюю полку, это «нагреватель», поэтому фанера толщиной 3/8 дюйма в сочетании с пенопластом достаточно прочная, чтобы выдержать вес. Если бы вы хотели использовать эту полку для сушки заготовок чаши, я бы вместо этого использовал фанеру толщиной 1/2 дюйма. Если вы кладете вещи для сушки на нижнюю полку, обязательно держите их на безопасном расстоянии от обогревателя и не закрывайте вентиляционные отверстия!

Если вы кладете вещи для сушки на нижнюю полку, обязательно держите их на безопасном расстоянии от обогревателя и не закрывайте вентиляционные отверстия!

Теперь прикрепим боковины и верх. Если вы установите боковые части на край нижней пенопластовой плиты, они должны быть на одном уровне или немного выступать за верхнюю часть стоек. После проверки этого, прежде чем продолжить, найдите время, чтобы «запечатать» передние края двух сторон и сверху клейкой лентой. Это проще сделать сейчас, чем после того, как части будут прикреплены друг к другу. (Не спрашивайте меня, откуда я это знаю.) Примечание: не экономьте на клейкой ленте. Если вы не заклеите открытые края пенопластовой доски, она быстро расколется и порвется. Кроме того, это обеспечивает трение, помогающее удерживать «дверь» на месте позже.

Поместите верхнюю часть поверх двух сторон. Убедитесь, что стороны и верх фольги обращены внутрь. Помощник тут бы не помешал. Выровняйте все края на одном уровне спереди и сзади и прикрепите их небольшими кусочками клейкой ленты.

Поместите два обрезка 2×4 между нижней частью пенопласта и фанерой, чтобы приподнять пенопласт на пару дюймов. Затем с помощью клейкой ленты прикрепите боковые стороны к основанию. Приклейте примерно 1/2 дюйма ленты к боковой части, а затем оберните ее по краю дна и закрепите снизу.

Задняя часть сделана из двух частей. В качестве строительного материала используется клейкая лента.Также, пока дно поднято, заклейте передний край нижней пенопластовой плиты. (Опять же, это было бы проще сделать перед сборкой нижней полки.) После того, как боковые стороны прикреплены к нижней части, снимите 2 × 4 и прикрепите верхнюю часть к боковым сторонам таким же образом. Ваши швы должны выглядеть примерно так. (см. фото)

После того, как боковины прикреплены к низу, а верх – к бокам, можно приступить к измерению точного размера спинки. Я решил использовать один цельный кусок пенопластовой плиты для «двери», а это означало, что заднюю часть нужно будет сконструировать из двух частей — одной из первого листа пенопластовой плиты размером 4 x 8 футов, а другой — из второго. Соединение двух частей — это просто стыковка краев и склейка с обеих сторон.

Соединение двух частей — это просто стыковка краев и склейка с обеих сторон.

Дверь

Закрепите кабельными стяжками там, где это необходимоК этому моменту основная конструкция вашей печи должна быть практически завершена. Если плита из пенопласта местами не полностью прилегает к стеллажу, закрепите ее стяжками. Для этого просто проткните два небольших отверстия в пенопластовой плите по обеим сторонам опорной стойки, а затем проденьте кабельную стяжку через стойку и вокруг нее.

Изготовление двери или дверей для печи представляло собой дилемму. Так как нет деревянной рамы, нет возможности прикрепить петли. И даже если бы они были, как бы вы прикрепили петли к куску пенопласта, который вы используете для двери? Шурупы не будут держать пенопласт. Болты срывались под тяжестью. В конце концов я решил, что лучшим решением будет самое простое: сделать единую цельную дверь, которая удерживается на месте плотной фрикционной посадкой.

Используйте шайбы Fender для крепления ручек Оглядываясь назад, я теперь сожалею, что не обрезал боковые, верхние и нижние стороны на дюйм шире, чтобы они выступали на 1,5 дюйма из передней части стеллажа. Как и сейчас, они гордятся полками на 1/2 дюйма, поэтому, когда дверь на месте, она находится на одном уровне с краями сторон, верха и низа. Если бы там был лишний дюйм, дверь легче сидела бы в нише, и я мог бы вставить небольшие колышки или использовать маленькие пружинные зажимы, чтобы закрепить дверь, если это необходимо. Так что, если вы дочитали до этого места, рассмотрите возможность увеличения ширины этих частей, при условии, что на листе пенопласта достаточно места.

Как и сейчас, они гордятся полками на 1/2 дюйма, поэтому, когда дверь на месте, она находится на одном уровне с краями сторон, верха и низа. Если бы там был лишний дюйм, дверь легче сидела бы в нише, и я мог бы вставить небольшие колышки или использовать маленькие пружинные зажимы, чтобы закрепить дверь, если это необходимо. Так что, если вы дочитали до этого места, рассмотрите возможность увеличения ширины этих частей, при условии, что на листе пенопласта достаточно места.

Итак, измерьте проем для двери и вырежьте его из второго листа пенокартона. Заклейте все четыре края клейкой лентой. Я прикрепил две старые ручки ящика, которые у меня были, чтобы было легче маневрировать дверью. При этом обязательно используйте большие шайбы для крыльев, иначе они порвут пену насквозь. (см. фото) Если вы точно измерили и вырезали, ваша дверь должна иметь плотное прилегание с трением. Поскольку пенопласт очень легкий, этого должно быть достаточно. Если вы позволите немного больше на передних краях печи, даже лучше.

Обогреватель

Одна лампочка является источником теплаОбычно в самодельных печах в качестве источника тепла используется одна лампочка накаливания. В зависимости от размера лампочки, размера печи и количества вентиляционных отверстий температура должна поддерживаться довольно постоянной на уровне 95-120ºF. Я начал с лампочки, как показано на фото, однако лампочки перегорали через 1-2 недели круглосуточной работы. Поэтому я заменил лампочку на керамическую инфракрасную лампу. Они обычно используются для согрева цыплят, игуан и других мелких животных, и они служат намного дольше, чем лампочка. Однако они очень сильно нагреваются, поэтому обязательно соедините их со встроенным регулятором напряжения / термостатом для поддержания желаемой температуры. Другим вариантом, без термостата, был бы один из этих, похожий на тот, что у меня есть. Просто поэкспериментируйте с настройкой, пока температура не станет такой, какой вы хотите.

Как я упоминал ранее, осветительная арматура и круглая распределительная коробка стоили в магазине Lowe’s всего 3,29 доллара, и я использовал шнур питания, который у меня уже был в наличии, извлеченный из старого небольшого прибора или лампы.

Требуемая проводка очень проста, но выходит за рамки этой статьи. Если вас не устраивает базовая проводка, обратитесь к тому, кто умеет. Отмечу лишь пару моментов безопасности:

- Обязательно используйте разъем с выбивным зажимом для снятия натяжения, когда шнур питания проходит через отверстие в распределительной коробке. Они недороги, но очень важны для безопасности. Проверьте размер выбивных отверстий на вашей распределительной коробке, чтобы убедиться, что вы покупаете правильный размер.

- Горячий провод (соединенный с меньшим лезвием на вилке) должен быть подключен к латунному винту светильника, а нейтральный провод подключен к серебряному винту.

- Прикрепите распределительную коробку к прочному деревянному бруску для веса и устойчивости. (см. фото) Я использовал обрезки дубовой древесины.

- Убедитесь, что у вас достаточно вентиляционных отверстий сверху и снизу вашей печи. Это очень важно, потому что вам нужен постоянный поток воздуха через печь, чтобы влага, исходящая от древесины, могла выходить наружу, а свежий сухой воздух поступал внутрь.

- Не закрывайте вентиляционные отверстия. Не кладите дрова слишком близко к лампочке или прямо над ней.

Для контроля температуры внутри печи недорогой термометр из нержавеющей стали можно воткнуть прямо сквозь пенопласт в удобном месте. Однако всего за пару долларов я рекомендую цифровой комнатный термометр, который также показывает относительную влажность. На данный момент у меня есть оба варианта, потому что оба были на руках. У меня цифровой термометр стоит на верхней полке, так что я могу видеть его, заглянув вниз через одно из вентиляционных отверстий.

Заключение

Завершенная печь со снятой дверцей Наличие небольшой печи может значительно сократить время, необходимое для вытеснения влаги из заготовок чаш и других пиломатериалов. Токарные станки — не единственные мастера, которые могут извлечь выгоду из печи. Производители стульев Windsor и резчики ложек также работают с сырой древесиной и могут обнаружить, что печь для обжига поможет сэкономить время.

Токарные станки — не единственные мастера, которые могут извлечь выгоду из печи. Производители стульев Windsor и резчики ложек также работают с сырой древесиной и могут обнаружить, что печь для обжига поможет сэкономить время.

Используя проволочный стеллаж на колесиках и пенопластовую изоляционную плиту, я смог построить эффективную, недорогую, легкую, переносную печь. Менее чем за 70 долларов на запчасти и материалы моя печь была запущена за выходные. Конструкция обеспечивает значительную гибкость, так как проволочные стеллажи бывают самых разных размеров. Таким образом, вы можете построить печь в соответствии с вашим пространством и потребностями, а при необходимости легко убрать ее с дороги. И в будущем, если вы решите, что вам больше не нужна печь, у вас все еще есть хороший стеллаж. 😉

ОБНОВЛЕНИЕ : Первоначально я использовал 1/4-дюймовую фанеру для нижней полки, и она начала немного прогибаться под весом обогревателя. Я просто положил под него деревянный брусок подходящего размера, чтобы выровнять его. Но теперь я рекомендую использовать для дна фанеру толщиной не менее 3/8″.

Но теперь я рекомендую использовать для дна фанеру толщиной не менее 3/8″.

Этот пост может содержать ссылки на Amazon или других партнеров. Если вы купите что-то по этим ссылкам, я могу заработать небольшую комиссию. Ваша поддержка и покровительство очень ценятся!

Самостоятельная сушка пиломатериалов

Одним из самых больших преимуществ в поиске пиломатериалов из лиственных пород была моя печь для обжига пиломатериалов. До того, как у меня появилась возможность самостоятельно сушить пиломатериалы в печи, я полагался на материалы, хранящиеся в магазинах пиломатериалов твердых пород. Я обнаружил, что строительство «сарая для обжига» на заднем дворе помогает контролировать качество пиломатериалов из твердой древесины и снижать расходы по сравнению с розничной торговлей. Я знал, что в моем районе есть хорошие скидки на зеленую древесину, но у меня не было возможности ее высушить. Теперь, когда у меня есть небольшая печь для сушки пиломатериалов, я могу воспользоваться выгодными предложениями местных лесорубов. Теперь я покупаю пиломатериалы не в футах, а в трейлерах.

Теперь я покупаю пиломатериалы не в футах, а в трейлерах.

Снаружи печь выглядит как обычный сарай, но внутри есть некоторые особенности.

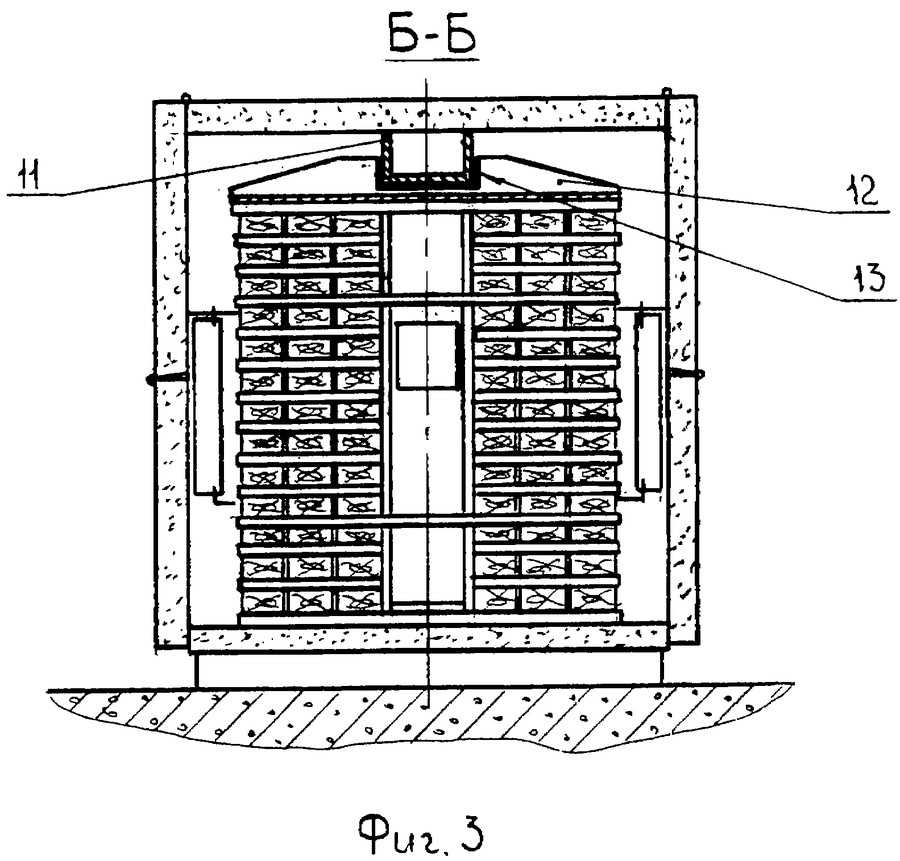

Сложены и наклеены. Пиломатериал аккуратно уложен на наклейки, чтобы между досками оставалось пространство. Это обеспечивает надлежащий приток воздуха к каждому слою пиломатериалов по мере высыхания штабеля.

Бытовой осушитель удаляет влагу из воздуха.

Опорожнение осушителя каждую ночь . Изначально вы будете набирать большой объем воды каждый день. На самом деле, первые несколько дней цикла печи я осушаю осушитель каждые 12 часов. По мере того, как древесина продолжает сохнуть, вы заметите, что воды в контейнере становится меньше, пока через 2-3 недели она не станет просто каплей.

Наклейки для обеспечения ровности пиломатериалов. Важно размещать наклейки прямо поверх предыдущего ряда. Это переносит значительный вес штабеля прямо на пол. Неправильная укладка может привести к необратимым дефектам пиломатериалов, что сделает их практически бесполезными. Это самая большая ошибка, которую совершают благонамеренные люди, пытаясь самостоятельно высушить пиломатериалы. Итак, не забудьте не торопиться и аккуратно складывать пиломатериалы.

Это переносит значительный вес штабеля прямо на пол. Неправильная укладка может привести к необратимым дефектам пиломатериалов, что сделает их практически бесполезными. Это самая большая ошибка, которую совершают благонамеренные люди, пытаясь самостоятельно высушить пиломатериалы. Итак, не забудьте не торопиться и аккуратно складывать пиломатериалы.

Наклейки следует размещать через каждые 18 дюймов для твердых пород дерева толщиной 4/4 и через 24 дюйма для досок толщиной 5/4 и более.

Если бы это было объявление о крошечном доме, в объявлении о недвижимости можно было бы прочитать «Потолочные вентиляторы и деревянные полы повсюду». Четыре больших чердачных вентилятора размещены в изготовленных на заказ кожухах и закреплены на потолке. Они обеспечивают постоянную циркуляцию воздуха по мере высыхания загрузки пиломатериалов. Я поворачиваю вентиляторы в середине цикла сушки, чтобы обеспечить равномерную сушку и избежать «мертвых зон» в воздушном потоке.

Разогрейте. Когда я впервые построил свою печь, я подумал, что для дополнительного тепла подойдет обогреватель. С тех пор я перешел на потолочные тепловые лампы. Четыре лампы накаливания помогают достичь температуры 130-140 градусов, необходимой для стерилизации пиломатериалов в конце печи. Примечательно, что я могу поддерживать рабочую температуру 115-120 градусов без дополнительного нагрева. Тепла, производимого осушителем и потолочными вентиляторами, достаточно для работы печи, а нагревательные лампы обычно не включаются до фазы стерилизации.

Центральный пульт управления печью. Ладно, ладно, это всего лишь несколько выключателей на стене. Один переключатель управляет четырьмя тепловыми лампами, а другой управляет блоком из четырех потолочных вентиляторов. Третий выключатель — это аварийный выключатель, отключающий питание всей конструкции. Если бы мне снова пришлось делать проводку, я мог бы управлять светом с помощью двух отдельных выключателей. Это дало бы еще больший контроль температуры.

Это дало бы еще больший контроль температуры.

Термометр и гигрометр на батарейках контролируют состояние печи. Здесь мы видим, что относительная влажность составляет 10% после запуска печи, а максимальная температура хранения составляет 138 градусов.

Влагомер с внешними датчиками. Влагомер — это ключевой инструмент для контроля за сушкой пиломатериалов. Я использую влагомер игольчатого типа с внешними датчиками. Зонды ввинчиваются в плиты глубоко в штабеле, что дает хорошее представление о содержании влаги в сердцевине. Как только показания содержания влаги будут постоянно составлять 6-8%, что обычно занимает 2-3 недели в случае воздушной сушки пиломатериалов, печь готова к этапу стерилизации.

Удаленный мониторинг. Возможность удаленного мониторинга и составления графиков состояния печи очень помогает. Датчик измеряет темп. и показания влажности и отправляет их по WiFi на ваше устройство. Вы можете настроить текстовые оповещения, такие как оповещения о перегреве, в соответствии с вашим приложением.

Вы можете настроить текстовые оповещения, такие как оповещения о перегреве, в соответствии с вашим приложением.

Сначала сушка на воздухе. Разумно сушить пиломатериалы на воздухе перед тем, как отправить их в печь. Когда вы впервые забираете пиломатериал у своего пилорама, обязательно покройте пиломатериал покрытием на основе воска, чтобы свести к минимуму торцевую проверку и глубокие трещины в пиломатериале. Высушите его сложенным и наклеенным в месте, защищенном от дождя, но защищенном от ветра, например, в открытом сарае. Я буду сушить на воздухе около 1 года на дюйм толщины пиломатериала.

Повышение уровня. Вам понадобится ровное место, чтобы высушить пиломатериалы на воздухе, например, эти полозья 4×4 на гравийном основании. Добавьте наклейки под первый слой пиломатериалов и между последующими рядами.

Держите под рукой много наклеек. Вам нужно больше, чем вы думаете, для большого штабеля пиломатериалов! Обязательно используйте наклейки одинакового размера, например 1 x 1 или 1 x 2 дюйма.