Структуры сталей: классификация, особенности

Сталь — это многокомпонентный сплав, который состоит из железа и углерода. Под разным давлением и температурой свойства и тип кристаллической ячейки этих двух компонентов может меняться. Структура сталей — это характеристики ее свойств. Под структурой подразумеваются: строение, форма и характер расположение фаз, которые образуют зерна. Для того чтобы просмотреть эти зерна, необходимо изучить излом.

Сплавы из стали подлежат обязательной термической обработке, во время которой значительно повышаются показатели прочности.

Исследование фаз проводится под микроскопом. Все зерна могут иметь разную форму и размер. Это все зависит от метода получения металла и от механической обработки. К примеру, в кованом металле зерна имеют небольшой размер, в свою очередь литой металл характеризуется большими размерами зерна.

Структуру сталей очень важно изучать, поскольку это дает возможность улучшить свойства материала, тем самым сделать готовые изделия максимально надежными и повысить их эксплуатационные свойства.

В большей степени структура сталей зависит от того, какие химические реакции происходят между ее компонентами. Различаю такие фазы, как:

- жидкий раствор;

- твердый раствор;

- химическое соединение.

Классификация структуры стали

Схема классификации сталей по химическому составу.

Основные марки сталей:

- Техническое железо применяется при создании сердечников трансформаторов. Такой сплав содержит от 0,006 до 0,02 % углерода.

- Доэвтектоидная сталь содержит от 0,02 до 0,8 % углерода. Из такого материала изготавливают различные детали машин и других конструкций.

- 0,8% углерода в составе характеризует эвтектоидную сталь, которая сегодня используется для изготовления мерительных и режущих инструментов.

- Заэвтектоидная содержит в своем составе углерод в пределах от 0,8 до 2,14 %. Этот материал также используется для производства режущих и измерительных инструментов.

- Доэвтектический белый чугун характеризуется достаточно большим процентом углерода от 2,14 до 4,3. С такого материала изготавливаются детали с высокой износоустойчивостью.

Самое большое содержание углерода от 4,3 до 6,67 % находится в заэвтектическом белом чугуне.

Влияние углерода на свойства и структуру стали

Таблица содержания углерода в различных марках стали.

Железо в чистом виде — это очень пластичный и непрочный материал, который не используется для изготовления технических конструкций и деталей. Для этой цели самым подходящим вариантом является сталь. Ее основные свойства будут зависеть от того, какое количество углерода входит в ее состав. Стоит понимать, что углерод — это не металл, в природе его можно встретить в трех видах:

- каменный уголь;

- графит;

- алмаз.

В стали углерод вноситься в связанном состоянии в виде цементита. Чем больше цементита входит в состав стали, тем она становиться прочнее и тверже, при этом пластичность материала снижается. Механические свойства также будут обусловлены формой и размером структурных частиц. Чем меньше размеры и тоньше пластины феррита и цементита, тем более высокими будут прочность и твердость стали.

Чем больше в составе содержится углерода, тем хуже становится пластичность и способность к деформации, особенно в холодном состоянии.

Основным достоинством высокоуглеродистых сталей является их износостойкость и твердость, именно поэтому они относятся к группе инструментальных.

Термическая обработка: особенности

Для того чтобы изменить прочность и твердость стали, необходимо провести термообработку.

Таблица деформации стали до, во время и после термической обработки.

Такая обработка заключается в поочередной смене разных температур — нагревании и охлаждении. В зависимости от того, какая температура используется для нагрева и как быстро охлаждается сталь, различают несколько видов термообработки.

Отжиг — термическая обработка, во время которой материал нагревается до температуры, которая превышает фазовые изменения. После такого нагрева следует постепенное охлаждение, чаще всего вместе с печью. Благодаря такой обработке можно изменить неправильные структуры стали, улучшить механические показатели после таких процессов, как сварка, ковка, литье.

Закалка — процесс, при котором температура нагревания достигает аутентичного состояния, но в отличие от предыдущего процесса остывание происходит быстро. За счет этого сталь приобретает максимальные показатели прочности.

Отпуск — это термическая обработка, при которой сталь нагревается не доходя до аустенитного состояния и очень медленно охлаждается.

Старение — процесс распада твердых растворов, которых в составе стали большое количество.

Для того чтобы получить качественный результат, стоит правильно подобрать температуру нагрева, необходимое время выдержки, скорость охлаждения.

Схемы микроструктур углеродистой стали в зависимости от содержания углерода.

Температура закалки может быть двух видов: полная закалка и неполная. Полная закалка — это температура, при которой достигается аустенитное состояние, неполная — температура подымается до достижения аустеннито-цементитного состояния.

Выдерживать изделия в печи крайне необходимо. Именно на этом этапе происходит прогревание всего изделия по всему объему. Это способствует завершению фазовых превращений, выравниванию температуры и растворению карбидов. Время для выдержки зависит от размера изделия, температуры нагрева и химического состава.

Скорость охлаждения будет зависеть от марки стали и среды охлаждения. Самый быстрый способ остудить изделие — окунуть его в воду, менее быстрый — использовать вместо воды масла; и самый медленный метод — охладить изделия и оставить на открытом воздухе.

Увеличение износостойкости промышленных деталей

Машинные детали должны обладать высокими показателями износостойкости, поскольку детали длительное время трутся друг о друга. Для того чтобы повысить износостойкость таких поверхностей, используют химико-термическую обработку — поверхностное легирование. Вследствие такого процесса меняется микроструктура от поверхности к сердцевине.

Во время этого процесса поверхность насыщается такими материалами, как углерод, азот, бром, кремень, алюминий или хром. После такой обработки поверхность будет отличаться от состава всего изделия.

moyasvarka.ru

Структуры сталей при различных температурах

Стали, как указывалось выше, являются сплавами железа с углеродом.

Структуры углеродистых сталей в зависимости от содержания в них углерода, а также структурные превращения, которые происходят в этих сталях при нагреве и медленном охлаждении, изучаются по диаграмме Fe—С.

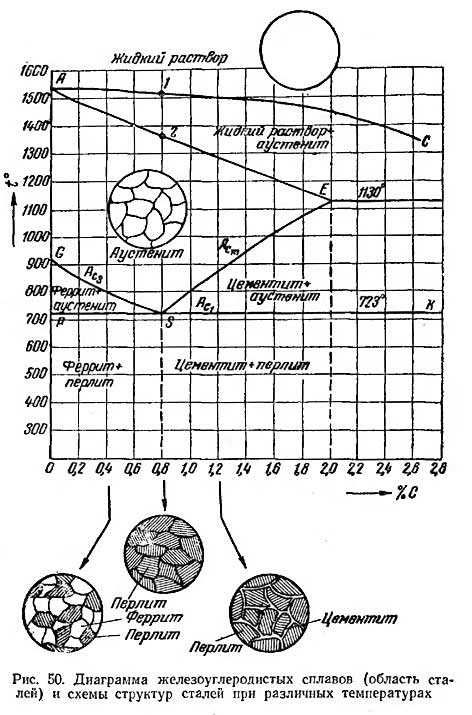

На рисунке приведена часть диаграммы Fe—С, характеризующая структуры сталей. Диаграмма дана в несколько упрощенном виде.

Прежде чем рассматривать структурные превращения в сталях, выясним, какие структуры в них встречаются при комнатных температурах и при нагреве.

Линии диаграммы определяют температуры, при которых в сталях происходят какие-либо структурные, превращения.

Феррит

Феррит — твердый раствор углерода в железе а. При комнатной температуре в феррите может растворяться не более чем 0,006% углерода.

Если содержание углерода встали больше чем 0,006%, то, кроме феррита, в структуре стали имеются другие структурные составляющие.

Феррит обладает небольшой прочностью и твердостью, но высокой пластичностью. Он имеет хорошие магнитные свойства.

Цементит

Цементит — химическое соединение железа с углеродом, отвечающее формуле Fe 3C. Содержание углерода в цементите составляет 6,67% и не изменяется во всем интервале температур, вплоть до температуры плавления.

Цементит является самой твердой структурной составляющей стали. Он имеет высокую прочность, но чрезвычайно хрупок.

Перлит

Перлит — механическая смесь феррита и цементита (после травления эта структура имеет перламутровый отлив).

Перлит бывает пластинчатым (цементит в виде пластинок) и зернистым (цементит в виде зернышек). Твердость перлита выше, чем у феррита, но меньше, чем у цементита.

Аустенит

Аустенит (название дано в честь английского металловеда Аустена) — твердый раствор углерода в железе γ (модификация железа с гранецентрированной кристаллической решеткой). Максимальная растворимость углерода в железе γ составляет 2% при температуре 1130°.

Аустенит имеет невысокую твердость, обладает достаточно высокой прочностью наряду с хорошей пластичностью, большой стойкостью против коррозии, высоким электросопротивлением. Он немагнитен.

Диаграмма железоуглеродистых сплавов

Вернемся к вышеприведенной диаграмме, так линия АС показывает, при каких температурах при охлаждении начнется процесс кристаллизации в стали. Линия АЕ показывает, при каких температурах кристаллизация закончится, т.е. сплав затвердеет.

Из диаграммы видно, что чистое железо кристаллизуется при постоянной температуре (1539°).

Сталь с содержанием С=0,8% кристаллизуется не при постоянной температуре, а в некотором интервале температур. Точка 1 определяет температуру начала кристаллизации, точка2 — температуру конца кристаллизации стали с содержанием С = 0,8%.

Таким образом, при температурах ниже линии АЕ сталь будет находиться в твердом состоянии и структура стали будет аустенит. При этом весь углерод, который в стали имеется, будет растворен в аустените.

Структура аустенита сохранится в стали и при последующем охлаждении до температур, определяемых линиями GS иSE.

§

www.conatem.ru

Структура — сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Структура — сталь

Cтраница 1

Структура сталей У7, У8, У9А в закаленном состоянии состоит из одного мартенсита. [2]

Структура стали с 0 7 % С показана на фиг. Здесь феррит, хотя и располагается белой сеткой ( как избыточный цементит), но сетка эта более широкая и неравномерная, по характеру отличающаяся от цементитной. [3]

Структура стали после коррозионно-усталостных испытаний более дефектонасышена. [4]

Структура стали зависит от содержания в ней углерода. В состав структуры стали входят феррит, цементит, перлит. [6]

Структура сталей, подвергавшихся диффузионному хромированию при указанных условиях, показана на фиг. [7]

Структура стали с содержанием 0 83 % С состоит из одних только зерен перлита. Эту сталь называют эвтектоидной. [8]

Структура сталей с содержанием больше 0 83 % С состоит из зерен перлита и цементита. [9]

Структура стали после неполной закалки состоит из феррита и мартенсита. Твердость стали при этом по сравнению с нормально закаленной сталью пониженная, так как феррит — мягкая структурная составляющая. [10]

Структура стали при зтом состоит из аустенита и феррита. При дальнейшем повышении температуры феррит также превращается в аустенит. Чем больше в стали углерода, тем быстрее ( при более низких температурах) она принимает структуру аустенита. [12]

Структура стали и чугуна изменяется в зависимости от скорости охлаждения. [14]

Структура стали после закалки — мартенсит и остаточный аусте-нит, а структура сталей с 0 6 % С содержит еще и избыточные карбиды. Стали, содержащие вольфрам и кремний, чувствительны к обезуглероживанию, что требует защиты при нагреве под закалку. Как указывалось, для этих сталей целесообразно проводить изотермическую закалку с выдержкой выше температуры М для получения основной бейнитной структуры. Изотермическую закалку проводят для улучшения вязкости, пластичности и уменьшения деформации. После отпуска, который чаще всего выполняют на твердость HRC 50 — 52, получается трооститная структура. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Перлитная структура в стали

Перлитная структура получила свое название от того, что после травленная она имеет под микроскопом перламутровый блеск.

В перлитном интервале превращения аустенита образуется перлитная структура — механическая смесь пластин феррита и цементита. Скорость, с которой формируются зародыши перлитной кристаллизации, зависит от переохлаждения аустенита по отношению в равновесной температуре образования цементита. Это переохлаждение возрастает с понижением температуры. Рост островков перлитной структуры зависит в основном от скорости диффузии атомов углерода и железа. Другими решающими факторами являются степень переохлаждения и выигрыш в свободной энергии при образовании феррита.

Механизмы образования перлитной структуры

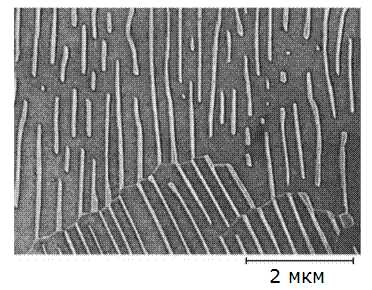

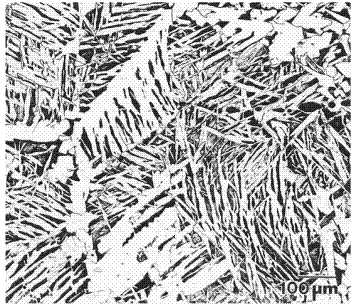

Островки перлита растут не только за счет образования новых пластин, но и за счет роста старых пластин во всех направлениях. Карбидные пластины растут быстрее, чем ферритные. Процесс, однако, начинается с образования ферритных зародышей. Механизм формирования перлитной структуры до сих пор до конца не понят. Классический перлит – это множество так называемых перлитных колоний, которые состоят из чередующихся параллельных пластин феррита и цементита (рисунок 1).

Рисунок 1 — Эвтектоидный перлит

Рисунок 1 — Эвтектоидный перлит

Перлитные зародыши возникают преимущественно в дефектных областях кристаллической решетки: на границах зерен, на нерастворимых карбидах или неметаллических включениях.

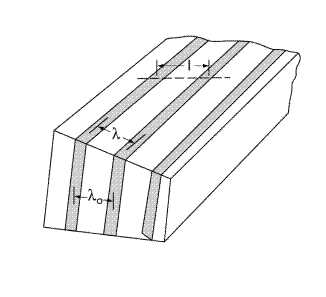

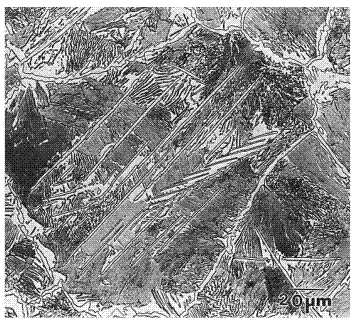

Межпластиночное расстояние в перлите

Важнейшей характеристикой перлита является расстояние между его пластинами – межпластиночное расстояние (рисунок 2). С уменьшением этого расстояния прочностные свойства стали возрастают.

Рисунок 2 — Межпластиночное расстояние в перлите

Рисунок 2 — Межпластиночное расстояние в перлите

(темные пластины — цементит, светлые пластины — феррит)

Скорость образования центров кристаллизации цементита и феррита в перлитном интервале температур возрастает со снижением температуры. При этом межпластиночное расстояние уменьшается, а дисперсность структуры возрастает.

У эвтектоидной стали перлитное превращение происходит при ее охлаждении до температуры от 700 до 600 ˚С. В этом случае межпластиночное расстояние составляет 0,5-1,0 мкм.

Распад аустенита в интервале температур от 600 до 500 ˚С обеспечивает межпластиночное расстояние от 0,4 до 0,2 мкм. В этом случае эвтектоид, часто его называют квазиэвтектоид, представляет собой более дисперсную структуру.

Когда аустенит распадается в интервале температур от 600 до 500 ˚С возникает чрезвычайно дисперсная перлитная структура с межпластиночным расстоянием около 0,1 мкм.

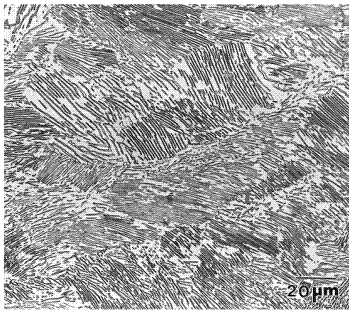

Размеры перлитных колоний

Важной характеристикой перлита, которая влияет на свойства сталей, является размер перлитной колонии (рисунок 3). Колония — это группа пластин цементита и феррита, которые совместно, кооперативно росли в аустените до столкновения с другими колониями.

Рисунок 3 — Перлитные колонии

Рисунок 3 — Перлитные колонии

Уменьшение размера перлитной колонии сопровождается ростом ударной прочности сталей и снижением их хрупкости.

Повышение прочности к хрупкому разрушению перлита достигается путем сфероидизации цементитных пластин. Эта сфероидизация может достигаться путем деформации перлита с последующим нагревом и выдержкой при температуре вблизи точки Ас1. Другой метод, который обеспечивает относительно высокую прочность и пластичность перлита, заключается в деформации перлита во время перлитного превращения. Это приводит к образованию полигональной структуры и сфероидизации цементита.

Абнормальная и нормальная структуры перлита

Эвтектоидное превращение, которое сопровождается не перлитным, а разделенным формированием фаз, называют абнормальным. В нормальном эвтектоидном превращении феррит и перлит растут кооперативно в виде колоний с регулярным чередованием двух фаз. В случае абнормального превращения грубая смесь феррита и цементита не имеет свойств перлитной структуры. При реальном эвтектоидном превращении механизм превращения может меняться от абнормального к нормальному. Поэтому при быстром охлаждении и соответственно большом переохлаждении аустенита абнормальное превращение может быть полностью подавлено.

Перлитная структура в доэвтектоидной стали

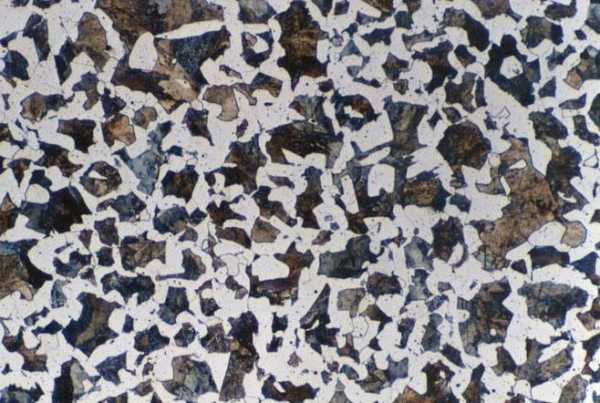

К доэвтектоидным сталям относят стали с содержанием углерода менее 0,8 % углерода. Иначе их называют малоуглеродистыми сталями. В доэвтектоидных сталях при охлаждении ниже температуры А3 в первую очередь образуется избыточный феррит, а затем ниже температуры А1 – перлитная структура. Этот феррит может быть в двух формах: компактные равноосные зерна и ориентированные видманштетные пластины (рисунок 4).

Рисунок 4 — Видманштеттова стуктура в доэвтектоидной стали

Рисунок 4 — Видманштеттова стуктура в доэвтектоидной стали

Компактные выделения доэвтектоидного феррита возникают преимущественно на границах аустенитных зерен, тогда как видманштетный феррит формируется внутри зерен. Видманштетов феррит наблюдается только в сталях с содержанием углерода менее 0,4 % и крупными аустенитными зернами. Когда размеры аустенитных зерен уменьшаются, доля феррита в форме равноосных зерен увеличивается. Видманштетов феррит образуется в температурном интервале от точки А3 до температуры 600-550 С. С увеличением содержания углерода в стали доля видманштеттова феррита снижается.

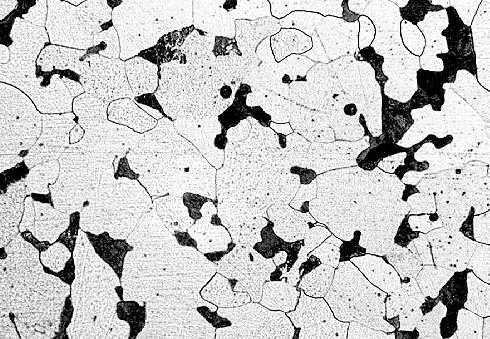

Перлитная структура в заэвтектоидной стали

К заэвтектоидным относят сплавы с содержанием углерода от 0,8 до 2,0 %. Часто их называют высокоуглеродистыми сталями. В отличие от доэвтектоидных в заэвтектоидных сталях при их охлаждении первым выделяется не избыточный феррит, а избыточный цементит. Затем в результате уменьшения содержания углерода в аустенита близкой к эвтектоидному и снижения температуры ниже точки А1 происходит формирование перлитной структуры. Таким образом, структура заэвтектоидной стали состоит из перлита и вторичного цементита (рисунок 5).

Рисунок 5 — Структура заэвтектоидной стали

Рисунок 5 — Структура заэвтектоидной стали

(виден избыточный (вторичный) цементит по границам бывших аустенитных зерен)

Стальные колесные диски

steel-guide.ru

структура, свойства, производство и применение

Использование углеродистых сталей широко распространено в строительстве и промышленности. Группа так называемого технического железа имеет множество преимуществ, обуславливающих повышенные эксплуатационные качества конечных изделий и конструкций. Наряду с оптимальными характеристиками прочности и стойкости к нагрузкам, такие сплавы отличаются и гибкими динамическими свойствами. В частности, доэвтектоидная сталь, которая также имеет в составе немалый процент углеродистых смесей, ценится за высокую пластичность. Но и это не все преимущества данной разновидности высокопрочного железа.

Общие сведения о сплаве

Отличительным свойством стали является наличие в структуре специальных легированных примесей и углерода. Собственно, по содержанию углерода и определяют доэвтектоидный сплав. Здесь важно различать и классическую эвтектоидную, а также ледебуритную стали, которые имеют много общего с описываемой разновидностью технического железа. Если рассматривать структурный класс стали, то доэвтектоидный сплав будет относиться к эвтектоидам, но содержащим в составе легированные ферриты и перлиты. Принципиальным отличием от заэвтектоиднов является уровень углерода, находящийся ниже 0,8%. Превышение этого показателя позволяет относить сталь к полноценным эвтектоидам. В некотором роде противоположностью доэвтектоида является заэвтектоидная сталь, в которой помимо перлита также содержатся вторичные примеси карбидов. Таким образом, существует два основных фактора, позволяющих выделять доэвтектоидные сплавы из общей группы эвтектоидов. Во-первых, это относительно небольшое содержание углерода, а во-вторых, это особый набор примесей, основу которых составляет феррит.

Технология изготовления

Общий технологический процесс изготовления доэвтектоидной стали схож с производством других сплавов. То есть используются примерно те же технические приемы, но в других конфигурациях. Особого внимания доэвтектоидная сталь требует в части получения ее специфической структуры. Для этого задействуется технология обеспечения распада аустенита на фоне охлаждения. В свою очередь, аустенит является комбинированной смесью, включающей тот же феррит и перлит. Посредством регуляции интенсивности нагрева и охлаждения технологи могут управлять дисперсностью данной добавки, что в конечном итоге сказывается на формировании тех или иных эксплуатационных качеств материала.

Однако показатель углерода, обеспечиваемого перлитом, остается на одном уровне. Хотя последующий отжиг может вносить коррективы в формирование микроструктуры, содержание углерода будет находиться в пределах 0,8%. Обязательным этапом в процессе становления структуры стали является и нормализация. Данная процедура требуется для фракционной оптимизации зерен того же аустенита. Иными словами, частицы феррита и перлита сокращаются до оптимальных размеров, что в дальнейшем улучшает технико-физические показатели стали. Это сложный процесс, в котором многое зависит от качества регуляции нагрева. Если превысить температурный режим, то вполне может быть обеспечен обратный эффект – увеличение зерен аустенита.

Отжиг стали

Практикуется использование нескольких методов отжига. Принципиально различаются техники полного и неполного отжига. В первом случае происходит интенсивный нагрев аустенита до критической температуры, после чего осуществляется нормализация посредством охлаждения. Тут же происходит распад аустенита. Как правило, полный отжиг сталей производится в режиме 700-800 °С. Термическая обработка на таком уровне как раз активизирует процессы распада элементов феррита. Скорость охлаждения тоже поддается регулировке, например, обслуживающий печь персонал может управлять дверцей камеры, закрывая или открывая ее. Новейшие модели изотермических печей в автоматическом режиме могут осуществлять замедленное охлаждение в соответствии с заданной программой.

Что касается неполного отжига, то он производится при нагреве с температурой выше 800 °С. Однако имеют место серьезные ограничения по времени удержания критического температурного воздействия. По этой причине происходит неполный отжиг, в результате которого феррит не исчезает. Следовательно, не устраняется и множество недостатков структуры будущего материала. Зачем же нужен такой отжиг сталей, если он не улучшает физические качества? На самом деле именно неполная термическая обработка позволяет сохранить мягкую структуру. Конечный материал, возможно, потребуется не в каждой сфере применения, характерной для углеродистых сталей как таковых, но зато позволит с легкостью произвести механическую обработку. Мягкий доэвтектоидный сплав без особых затруднений поддается резке и дешевле обходится в процессе изготовления.

Нормализация сплава

После обжига наступает черед процедур повышенной термической обработки. Выделяют операции нормализации и нагрева. В обоих случаях речь идет о термическом воздействии на заготовку, при которой температура может превышать 1000 °С. Но сама по себе нормализация доэвтектоидных сталей происходит уже после завершения термической обработки. На этом этапе начинается охлаждение в условиях спокойного воздуха, при котором происходит выдержка до полного формирования мелкозернистого аустенита. То есть нагрев является своего рода подготовительной операцией перед приведением сплава в нормализованное состояние. Если говорить о конкретных структурных изменениях, то чаще всего они выражаются в уменьшении размеров феррита и перлита, а также в повышении их твердости. Прочностные качества частиц повышаются в показателях по сравнению с аналогичными характеристиками, достигаемыми процедурами отжигов.

После нормализации может последовать еще одна процедура нагрева с долгой выдержкой. Затем заготовка охлаждается, причем этот этап может выполняться разными способами. Конечная доэвтектоидная сталь получается или на воздухе или в печи с медленным охлаждением. Как показывает практика, наиболее качественный сплав формируется с помощью проведения полной технологии нормализации.

Влияние температуры на структуру сплава

Вмешательство температуры в процесс формирования структуры стали начинается с момента превращения ферритно-цементитной массы в аустенит. Иными словами, перлит переходит в состояние функциональной смеси, которая отчасти и становится базой для образования высокопрочной стали. На следующем этапе термического воздействия закаленная сталь избавляется от избыточного феррита. Как уже отмечалось, не всегда от него избавляются полностью, как в случае неполного отжига. Но классический доэвтектоидный сплав все же предполагает устранение данного компонента аустенита. На следующей стадии происходит уже оптимизация имеющегося состава с расчетом на формирование оптимизированной структуры. То есть происходит уменьшение частиц сплава с обретением повышенных прочностных свойств.

Изотермическое превращение с переохлажденной смесью аустенитов может выполняться в разных режимах и уровень температуры – лишь один из параметров, которым управляет технолог. Также варьируются пиковые интервалы термического воздействия, скорость охлаждения и т. д. В зависимости от выбранного режима нормализации получается закаленная сталь с теми или иными технико-физическими характеристиками. Именно на данном этапе также есть возможность задать и особые эксплуатационные свойства. Ярким примером является сплав с мягкой структурой, получаемый с целью эффективной дальнейшей обработки. Но чаще всего производители все же ориентируются на нужды конечного потребителя и его требования к основным технико-эксплуатационным качествам металла.

Структура стали

Режим нормализации при температуре на уровне 700 °С обуславливает формирование структуры, в которой основу будут составлять зерна ферритов и перлитов. К слову, заэвтектоидные стали вместо феррита имеют в структуре цементит. При комнатной температуре в обычном состоянии отмечается и содержание избыточного феррита, хотя по мере увеличения углерода эта часть минимизируется. Важно подчеркнуть, что структура стали в небольшой степени зависит от содержания углерода. Он практически не влияет на поведение основных компонентов в процессе того же нагрева и почти весь концентрируется в перлите. Собственно, по перлиту и можно определить уровень содержания углеродистой смеси – как правило, это незначительная величина.

Интересен и другой структурный нюанс. Дело в том, что частицы перлита и феррита имеют одинаковый удельный вес. Это значит, что по количеству одного из этих компонентов в общей массе можно выяснить, какова занимаемая им совокупная площадь. Таким образом изучаются поверхности микрошлифа. В зависимости от того, в каком режиме производился нагрев доэвтектоидной стали, формируются и фракционные параметры частиц аустенита. Но это происходит практически в индивидуальном формате с образованием уникальных значений – другое дело, что стандартными остаются пределы по разным показателям.

Свойства доэвтектоидной стали

Данный металл относится к низкоуглеродистым сталям, поэтому особых эксплуатационных качеств от него ждать не стоит. Достаточно сказать, что в характеристиках прочности этот сплав значительно проигрывает эвтектоидам. Обусловлено это как раз различиями в структуре. Дело в том, что доэвтектоидный класс стали с содержанием избыточных ферритов уступает в прочности аналогам, имеющим в структурном наборе цементит. Отчасти по этой причине технологи рекомендуют для строительной сферы использовать сплавы, в производстве которых была максимально реализована операция обжига с вытеснением ферритов.

Если же говорить о положительных исключительных свойствах данного материала, то они заключаются в пластичности, стойкости к естественным биологическим процессам разрушения и т. д. Вместе с этим закалка доэвтектоидных сталей может добавить металлу и целый ряд дополнительных качеств. Например, это может быть и повышенная термическая стойкость, и отсутствие предрасположенности к процессам коррозии, а также целый набор защитных свойств, присущих обычным низкоуглеродистым сплавам.

Сферы применения

Несмотря на некоторое понижение прочностных свойств, обусловленное принадлежностью металла к классу ферритовых сталей, этот материал распространен в разных областях. Например, в машиностроении применяются детали, выполненные из доэвтектоидных сталей. Другое дело, что используются высокие марки сплавов, в изготовлении которых применялись передовые технологии обжига и нормализации. Также структура доэвтектоидной стали с пониженным содержанием феррита вполне позволяет использовать металл в производстве строительных конструкций. Более того, доступная стоимость некоторых марок стали такого типа позволяет рассчитывать на существенную экономию. Иногда в изготовлении стройматериалов и стальных модулей вовсе не требуется повышенная прочность, но необходима износостойкость и упругость. В таких случаях как раз и оправдано применение доэвтектоидных сплавов.

Производство

Изготовлением, подготовкой и выпуском доэвтектоидного металла в России занимаются многие предприятия. Например, Уральский завод цветных металлов (УЗЦМ) производит сразу несколько марок стали такого типа, предлагая потребителю разные наборы технико-физических свойств. Уральский сталелитейный завод выпускает ферритовые стали, в состав которых входят высококачественные легированные компоненты. Кроме того, в ассортименте доступны особые модификации сплавов, в том числе жаропрочные, высокохромистые и нержавеющие металлы.

Среди крупнейших производителей можно выделить и предприятие «Металлоинвест». На мощностях этой компании выпускаются конструкционные стали с доэвтектоидной структурой, рассчитанные на использование в строительстве. На данный момент сталелитейный завод предприятия работает по новым стандартам, позволяющим улучшать и слабое место ферритовых сплавов – прочностный показатель. В частности, технологи компании работают над повышением коэффициента интенсивности напряжения, над оптимизацией ударной вязкости и показателями сопротивления усталости материала. Это позволяет предлагать сплавы практически универсального назначения.

Заключение

Существует несколько технико-эксплуатационных свойств промышленных и строительных металлов, которые считаются основными и регулярно улучшаются. Однако по мере усложнения конструкций и технологических процессов возникают и новые требования к элементной базе. В этом отношении ярко проявляет себя доэвтектоидная сталь, в которой сосредотачиваются разные эксплуатационные качества. Применение данного металла оправдано не в случаях, когда нужна деталь с несколькими сверхвысокими показателями, а в ситуациях, когда требуются особые нетипичные наборы разных свойств. В данном случае металл показывает пример сочетания гибкости и пластичности с оптимальной ударной стойкостью и основными защитными качествами, характерными для большинства углеродистых сплавов.

fb.ru

Структура — углеродистая сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Структура — углеродистая сталь

Cтраница 1

Структура углеродистой стали в состоянии поставки должна быть в виде зернистого перлита. [1]

Структура углеродистых сталей в состоянии отжига определяется содержанием углерода. Сталь, содержащая 0 8 % С, носит название эвтектоидной и имеет характерную структуру, состоящую из чередующихся пластин феррита и цементита, — структуру перлита. В заэвтектоидных сталях ( 0 8 С 2 %) не связанный в перлите углерод выделяется в структурно-свободном виде как графит, располагаясь как по границам перлитных зерен, так и внутри их. Структура заэвтектоидных сталей: перлит цементит. [2]

Структура углеродистых сталей определяется тремя составляющими ( фазами): ферритом — твердый раствор углерода в а-железе, цементитом — карбид железа Fe3C и перлитом — механическая смесь феррита и цементита. [3]

Структура углеродистой стали, закаленной с температуры выше Л3 или Ас / п, состоит в основном из тетрагонального мартенсита и небольшого количества остаточного аустенита. На процессы отпуска, которые будут рассмотрены в этой главе, присутствие в структуре феррита или цементита влияния не оказывает, и поэтому мы с ними считаться не будем. [4]

Структура углеродистых сталей определяется тремя составляющими ( фазами): ферритом — твердый раствор углерода в а-железе, цементитом — карбид желе. [5]

Структура углеродистых сталей определяется тремя составляющими ( фазами): ферритом — твердый раствор углерода в а-железе, цементитом — — карбиджелева Fe3C и перлитом — механическая смесь феррита и. [6]

Укрупнение структуры углеродистой стали при кристаллизации вызывается увеличением интервала ее затвердевания ( фиг. [7]

Было найдено, что структура углеродистых сталей влияет на ра при высоких i и на скорость ЭХРО, а также на качество обработанной поверхности. [8]

На рис. 78 схематически изображена структура углеродистой стали с различным содержанием углерода. Легирующие элементы, добавленные в шихту в небольшом количестве, качественно не изменяют микроструктуру отливки, но измельчают ее, что повышает прочность стали. [9]

Реактив предложен [88] для выявления структуры углеродистых сталей. Феррит темнеет, цементит не травится. [10]

Скорость охлаждения после отпуска на структуру углеродистых сталей не влияет. [11]

Считается, что углерод в структуре углеродистых сталей и чугунов присутствует в составе химических соединений ( карбидов), твердого раствора, а также в виде основной аллотропной модификации — графита. В чугуне получены кристаллы другой модификации углерода — алмаза, отличающегося своими свойствами от известных видов синтетических алмазов и аналогичного природному. Многие авторы описывают углеродные образования в сталях и чугунах, происхождение которых еще недостаточно изучено, например, так называемые взорванные глобулы, кольца углеродных атомов или цепочки, в которых атомы связаны ковалент-но. Отмечается также, что углерод может образовывать структуры, напоминающие замкнутые многоугольники, в том числе шестигранник, и коралловидный графит. Наряду с oc — Fe в чугунах обнаружена FeC-фаза и другие виды соединений железа с углеродом, которые получили общее название 8-карбиды. При этом не установлены их химические формулы, поэтому они обычно обозначаются в виде FenC. Кроме того, продолжается дискуссия о природе цементита, так как существуют многочисленные экспериментальные данные, свидетельствующие в пользу твердого раствора. [12]

На рис. 5 — 1 показана структура углеродистой стали с неправильным расположением зерен, получившимся вследствие многолетней работы котла или наличия в металле посторонних примесей. [14]

Прежде чем приступить к рассмотрению влияния термической обработки на структуру углеродистой стали, необходимо познако. [15]

Страницы: 1 2 3

www.ngpedia.ru

Структура малоуглеродистой стали

Сталь — это сплав железа с углеродом, содержащий легирующие добавки, улучшающие качество металла, и вредные примеси, которые попадают в металл из руды или образуются в процессе выплавки.

В твердом состоянии сталь является поликристаллическим телом, состоящим из множества различно ориентированных кристаллов (зерен). В каждом кристалле положительно заряженные ионы расположены упорядоченно в узлах пространственной решетки. Для стали характерны кубические кристаллические объемно-центрированная и гранецентрированная решетки (рис. 2.1).

Рис. 2.1. Кубическая кристаллическая решетка:

а — объемно-центрированная; б — гранецентрированная

Структура стали зависит от условий кристаллизации, химического состава, режима термообработки и прокатки.

Температура плавления чистого железа равна 1539°С. При охлаждении образуются кристаллы d-железа с объемно-центрированной решеткой (рис. 2.1, а); при температуре 1400°С происходит перекристаллизация и d-железо переходит в g-железо с гранецентрированной решеткой (рис. 2.1, б). При 910°С и ниже кристаллы g-железа вновь превращаются в объемно-центрированные с сохранением такого состояния в обычных условиях (a-железо).

При дальнейшем остывании стали образуется твердый раствор углерода в g-железе, называемый аустенитом, в котором атомы углерода располагаются в центре гранецентрированной кристаллической решетки. При температуре ниже 910°С начинается распад аустенита. Образующееся a-железо (феррит) плохо растворяет углерод. По мере выделения феррита аустенит обогащается углеродом и при температуре 727°С превращается в перлит — смесь феррита и карбида железа Fe3С (цементит).

Таким образом, при нормальной температуре сталь состоит из двух основных фаз — феррита и цементита, которые образуют самостоятельные зерна, а также входят в виде пластинок в состав перлита.

Феррит весьма пластичен и малопрочен, цементит тверд и хрупок, перлит обладает промежуточными между ними свойствами. В зависимости от содержания углерода преобладает та или иная структурная составляющая. Величина зерен феррита и перлита зависит от числа очагов кристаллизации и условий охлаждения. Размер зерна существенно влияет на механические свойства стали (чем мельче зерно, тем выше качество металла).

Структура низколегированных сталей

Структура низколегированных сталей аналогична структуре малоуглеродистой стали. Низколегированные стали тоже содержат мало углерода, повышение их прочности достигается легированием — добавками, которые, как правило, находятся в твердом растворе с ферритом и растворяясь, упрочняют его. Легирующие добавки образуют карбиды и нитриды, также упрочняющие ферритовую основу и способствуют образованию мелкозернистой структуры.

Основные химические элементы, применяемые при легировании:

Углеродистая сталь обыкновенного качества состоит из железа и углерода с некоторой добавкой кремния или алюминия, марганца, меди.

Углерод (У), повышая прочность стали, снижает ее пластичность и ухудшает свариваемость; поэтому в строительных сталях, которые должны быть достаточно пластичными и хорошо свариваемыми, углерод допускается в количестве не более 0,22 %.

Кремний (С), повышает прочность стали, ухудшает ее свариваемость и стойкость против коррозии. В малоуглеродистых сталях кремний применяется как хороший раскислитель; в малоуглеродистые стали добавляется до 0,3 % кремния, в низколегированные — до 1 %.

Алюминий (Ю) хорошо раскисляет сталь, нейтрализует вредное влияние фосфора, повышает ударную вязкость.

Марганец (Г) повышает прочность и вязкость стали, хороший раскислитель, соединяясь с серой, снижает ее вредное влияние. В малоуглеродистых сталях марганца содержится до 0,64 %, в легированных — до 1,5 %; при содержании марганца более 1,5 % сталь становится хрупкой.

Медь (Д) несколько повышает прочность стали и увеличивает стойкость ее против коррозии. Избыточное содержание (более 0,7 %) способствует старению стали.

Молибден (М)и бор (Р) обеспечивают высокую устойчивость аустенита при охлаждении, что очень важно для получения высокопрочного проката больших толщин. После закалки и высокого отпуска сталь становится мелкозернистой, насыщенной карбидами. Такая сталь обладает высокой прочностью, удовлетворительной пластичностью и почти не разупрочняется при сварке.

Примечание. При обозначении марки стали каждому химическому элементу присвоена буква русского алфавита (указана в скобках около каждого элемента), содержание каждого элемента в процентах с округлением до целых значений указывается после буквы, обозначающей данный элемент (элемент содержащийся в пределах 1 %, цифрами не указывается). Поскольку углерод содержится во всех сталях, его обозначение (буква У) не ставится, а количественное содержание указывается в сотых долях процента в начале обозначения марки. Так, 15Г2СФ означает, что в этой стали среднее содержание углерода 0,15 %, марганца — в пределах 1—2 %, кремния и ванадия — в пределах 1 % каждого.

Азот (А) в несвязанном состоянии способствует старению стали и делает ее хрупкой, особенно при низких температурах. Его не должно быть более 0,008 %.

Повышение механических свойств низколегированной стали осуществляется также присадкой металлов: марганец (Г), хром (Х), ваннадий (Ф), вольфрам (В), молибден (М), титан (Т).

Вольфрам и молибден, значительно повышая твердость, снижают пластические свойства стали.

Вредные примеси. Фосфор — повышает хрупкость стали, особенно при пониженных температурах (хладоломкость), и снижает пластичность при повышенных; сера — делает сталь красноломкой (склонной к образованию трещин при температуре 800 — 1000 °С). Поэтому содержание серы и фосфора в стали ограничивается: так, в углеродистой стали Ст 3 серы должно быть не больше 0,05 % и фосфора — 0,04 %.

Вредное влияние на механические свойства стали оказывает насыщение ее газами, которые могут попасть из атмосферы в металл, находящийся в расплавленном состоянии. Кислород повышает хрупкость стали, несвязанный азоттакже снижает качество стали, водород (всего 0,0007 %) вызывает в микрообъемах высокие напряжения, что приводит к снижению сопротивления стали хрупкому разрушению, снижению временного сопротивления и ухудшению пластических свойств. Поэтому расплавленную сталь (например, при сварке) необходимо защищать от воздействия атмосферы.

Значительного повышения прочности, деформационных и других свойств стали помимо легирования достигают термической обработкой. Под влиянием температуры, а также режима нагрева и охлаждения изменяются структура, величина зерна и растворимость легирующих элементов стали.

Простейшим видом термической обработки являетсянормализация. Она заключается в повторном нагреве проката до температуры образования аустенита и последующего охлаждения на воздухе. После нормализации структура стали получается более упорядоченной, снимаются внутренние напряжения, что приводит к улучшению прочностных и пластических свойств стального проката и его ударной вязкости.

Свойства стали

Надежность и долговечность металлических конструкций во многом определяется механическими свойствами стали.

Прочность — сопротивление материала внешним силовым воздействиям без разрушения.

Упругость — свойство материала восстанавливать свою первоначальную форму после снятия внешних нагрузок.

Пластичность — свойство материала сохранять несущую способность в процессе деформирования.

Хрупкость — склонность к разрушению при малых деформациях.

Ползучесть — свойство материала непрерывно деформироваться во времени без увеличения нагрузки.

Твердость — свойство поверхностного слоя металла сопротивляться деформации или разрушению при внедрении в него индентора из более твердого материала.

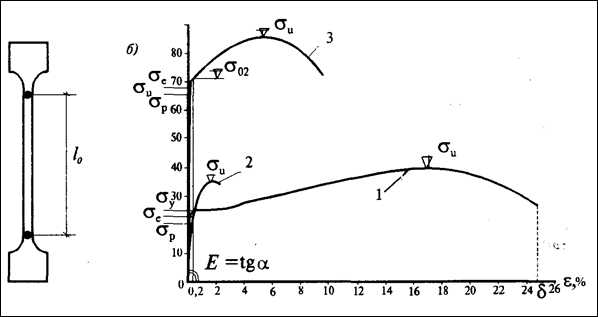

Прочность металла при статическом нагружении, а также его упругие и пластические свойства определяют испытанием стандартных образцов (прямоугольного или круглого сечения) на растяжение с записью диаграммы зависимости между напряжением s и относительным удлинением e (рис.2.1)

; , (2.1)

где F – нагрузка;

A – первоначальная площадь поперечного сечения образца;

l0 – первоначальная длина рабочей части образца;

Δl – удлинение рабочей части образца.

Примечание. Большое препятствие образованию сдвигов в зернах феррита создают в стали более прочные зерна перлита поэтому прочность стали значительно выше прочности чистого железа.

Рисунок 2.1 – Образец и диаграмма растяжения стали

а — образец для испытания на растяжение; б – диаграммы растяжения сталей и чугуна (1 – малоуглеродистая сталь; 2 – чугун; 3 – высокопрочная сталь)

Основными прочностными характеристиками металла являются временное сопротивление и предел текучести. Временное сопротивление (su) — предельная разрушающая нагрузка, отнесенная к первоначальной площади поперечного сечения образца. Предел текучести(sy) — напряжение, которое соответствует остаточному относительному удлинению после разгрузки, равному 0,2%. В мягких сталях при таком напряжении начинается интенсивный процесс развития деформаций, которые растут без изменения нагрузки с образованием площадки текучести — металл «течет». Для сталей, не имеющих площадки текучести, вводят понятие условного предела текучести s02, величину которого определяют по тем же правилам.

Мерой пластичности материала служит относительное остаточное удлинение при разрыве d. Перед разрушением в образце в месте разрыва образуется «шейка», поперечное сечение образца уменьшается, и в зоне шейки развиваются большие местные пластические деформации. Относительное удлинение при разрыве складывается из равномерного удлинения на всей длине образца dr и локального удлинения в зоне шейки dloc.

Временное сопротивление, предел текучести и относительное удлинениеустанавливаются в стандартах на сталь.

Упругие свойства материала характеризуют модулем упругостиЕ = tga (a — угол наклона начального участка диаграммы работы стали к оси абсцисс) и пределом упругости sc, т. е. таким максимальным напряжением, после снятия которого остаточные деформации отсутствуют. Несколько ниже scнаходится предел пропорциональности sр — напряжение, до которого материал работает линейно по закону Гука

s = Е e . (2.2)

Похожие статьи:

poznayka.org