Образование шва и околошовной зоны

В сварочной ванне расплавленные основной и, если используют, дополнительный металлы перемешиваются. По мере перемещения источника теплоты вслед за ним перемещается и сварочная ванна. В результате потерь теплоты на излучение, теплоотвод в изделие, а при электрошлаковой сварке — и в формирующие ползуны в хвостовой части ванны происходит понижение температуры расплавленного металла, который, затвердевая, образует сварной шов. Форма и объем сварочной ванны зависят от способа сварки и основных параметров режима. Ее объем может составлять от миллиметров до сотен кубических сантиметров.

В результате этого изменяются и условия затвердевания (кристаллизации) металла сварочной ванны, которые также зависят от условий теплоотвода, т.е. от толщины свариваемого металла, типа сварного соединения, способа сварки, наличия шлака на поверхности сварочной ванны и т.д. Таким образом, названные выше условия определяют и неодинаковое время существования в расплавленном состоянии металла в различных участках сварочной ванны.

Кристаллизация металла сварочной ванны у границы с нерасплавившимся основным металлом (границы сплавления) протекает очень быстро. По мере удаления от нее к центру ванны длительность пребывания металла в расплавленном состоянии увеличивается. Переход металла из жидкого в твердое состояние- первичная кристаллизация на границе сплавления начинается от частично оплавленных зерен основного или ранее расплавленного металла (рис. 1) в виде дендритов, растущих в направлении, обратном теплоотводу, т.е. в глубь сварочной ванны. Таким образом, возникают общие зерна. При многослойной сварке, когда кристаллизация начинается от частично оплавленных зерен предыдущего шва, возможно прорастание кристаллов из слон и слой — образуется транскристаллитная структура.

Рис. 1. Строение зоны сплавления

В различные этапы кристаллизации металла сварочной ванны и роста дендритов состав кристаллизующего жидкого металла по одинаков.

Первые порции металла менее загрязнены примесями, чем последние. В результате образуется зональная и внутридендритная химическая неоднородность металла. Неоднородность химического состава в различных участках одного дендрита, когда его поверхностные слои более загрязнены примесями- внутридендритная ликвация, имеет преимущественное развитие в сварном шве. Ликвация в сварном шве зависит от его химического состава, формы сварочной ванны и скорости кристаллизации. Способ сварки оказывает существенное влияние па развитие ликвации.

Первые порции металла менее загрязнены примесями, чем последние. В результате образуется зональная и внутридендритная химическая неоднородность металла. Неоднородность химического состава в различных участках одного дендрита, когда его поверхностные слои более загрязнены примесями- внутридендритная ликвация, имеет преимущественное развитие в сварном шве. Ликвация в сварном шве зависит от его химического состава, формы сварочной ванны и скорости кристаллизации. Способ сварки оказывает существенное влияние па развитие ликвации.Первичная кристаллизация металла сварочной ванны имеет прерывистый характер, вызванный выделением перед фронтом кристаллизации скрытой теплоты кристаллизации. Это приводит к характерному слоистому строению шва и появлению ликвации в виде слоистой неоднородности, которая в наибольшей степени появляется вблизи границы сплавления. Слоистая ликвация также зависит от характера и скорости кристаллизации металла сварочной ванны. Слоистая и дендритная ликвации уменьшаются при улучшении условий диффузии ликвирующих элементов в твердом металле.

Образовавшиеся в затвердевшем металле шва в результате первичной кристаллизации столбчатые кристаллиты имеют аустенитную микроструктуру (диаграмма состояния системы Fe — C сплавов на рис. 2, справа). При дальнейшем охлаждении металла, при температуре аллотропического превращения Ас3 начинается процесс перестройки атомов пространственной решетки — перекристаллизация. В результате перекристаллизации происходит распад части аустенита и превращение его в феррит. Так как растворимость углерода в феррите меньше, чем в аустените, выделяющийся углерод вступает в химическое соединение с железом, образуя цементит.

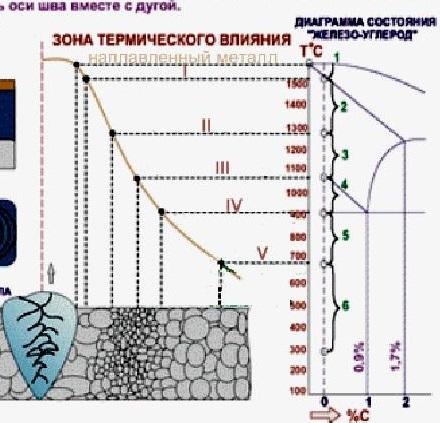

Рис. 2. Строение зоны термического влияния сварного шва при дуговой сварке низкоуглеродистой и низколегированной сталей

Дальнейшее охлаждение стали ниже температуры превращения Ас1 приводит к образованию эвтектоидной смеси феррита и цементита — перлита. Вторичная кристаллизация сопровождается значительным увеличением числа зерен, так как в пределах первичного зерна аустенита образуется несколько зерен перлита и феррита. Это благоприятно влияет на механические свойства стали. С увеличением в стали содержания углерода количество перлита возрастает. Одновременно может наблюдаться и рост величины зерен. Количество и строение перлитной фазы зависит также от скорости охлаждения металла шва.

Вторичная кристаллизация сопровождается значительным увеличением числа зерен, так как в пределах первичного зерна аустенита образуется несколько зерен перлита и феррита. Это благоприятно влияет на механические свойства стали. С увеличением в стали содержания углерода количество перлита возрастает. Одновременно может наблюдаться и рост величины зерен. Количество и строение перлитной фазы зависит также от скорости охлаждения металла шва.

При некоторых условиях может образоваться видманштеттова структура, характеризующаяся выделением феррита из аустенита не только по границам зерен, но и по кристаллографическим плоскостям отдельных кристаллитов. Видманштеттова структура в сварных соединениях не желательна, так как снижает их механические свойства. Металл шва при комнатной температуре и обычных для сварки скоростях охлаждения в области температур перекристаллизации имеет ферритно-перлитную или сорбитообразную структуру.

Теплота, выделяемая при сварке, распространяется вследствие теплопроводности в основной металл. Этот процесс характеризуется термическим циклом. В каждой точке околошовной зоны температура вначале нарастает, достигая максимума, а затем снижается. Чем ближе точка расположения к границе сплавления, тем быстрее происходит нагрев металла в данном участке и тем выше максимальная температура, достигаемая в нем. При значительном удалении от шва нагрев основного металла практически не происходит.

Этот процесс характеризуется термическим циклом. В каждой точке околошовной зоны температура вначале нарастает, достигая максимума, а затем снижается. Чем ближе точка расположения к границе сплавления, тем быстрее происходит нагрев металла в данном участке и тем выше максимальная температура, достигаемая в нем. При значительном удалении от шва нагрев основного металла практически не происходит.

Таким образом, различные участки основного металла характеризуются различными максимальными температурами и различными скоростями нагрева и охлаждения, т.е. подвергаются своеобразной термообработке. Поэтому структура и свойства основного металла в различных участках сварного соединения различны. Зону основного металла, в которой под воздействием термического цикла при сварке произошли фазовые и структурные изменения, называют зоной термического влияния. Характер этих превращений и протяженность зоны термического влияния зависят от состава и теплофизических свойств свариваемого металла, способа и режима сварки, типа сварного соединения и т. п.

п.

На рис. 2 слева показаны поперечное сечение стыкового сварного соединения при однослойной сварке низкоуглеродистой стали, кривая распределения температур по поверхности сварного соединения в момент, когда металл шва находится в расплавленном состоянии, и структуры различных участков зоны термического влияния шва после сварки, образованные в результате действия термического цикла сварки. Эта схема — условная, так как кривая распределения температур по поверхности сварного соединения во время охлаждения меняет свой характер.

На участке неполного расплавления объемы металла нагревались в интервале температур между солидусом и ликвидусом, что приводило к частичному расплавлению (оплавлению) зерен металла. Пространство между нерасплавившимися зернами заполнено жидкими прослойками, связанными с металлом сварочной ванны. Поэтому в него могли проникать и элементы, вводимые в металл сварочной ванны. В результате состав металла на этом участке может отличаться от состава основного металла, а за счет перасплавившихся зерен основного металла – и от состава металла шва.

Слоистая ликвация способствует увеличению химической неоднородности металла на этом участке по сравнению с металлом шва. Состав и структура металла в этой зоне зависят также от диффузии элементов, которая может проходить как из основного нерасплавившегося металла в жидкий металл, так и наоборот. Этот участок по существу и является местом сварки. Его протяженность зависит от состава и свойств металла, способа сварки и обычно не превышает 0,5 мм, но свойства металла в нем могут оказывать решающее влияние на свойства всего сварного соединения.

На участке перегрева металл нагревался в интервале температур от 1100 – 1150°С до линии солидуса. Металл, нагревавшийся выше температуры Ас3, полностью переходит в состояние аустенита, при этом происходит рост зерна, размеры которого увеличиваются тем больше, чем выше температура металла. Даже не непродолжительное пребывание металла при температурах свыше 1100°С приводит к значительному увеличению размера зерен.

Металл, нагревавшийся в интервале температур 500 — 550°С до Аc1 (участок рекристаллизации), по структуре незначительно отличается от основного. Если до сварки металл подвергался пластической деформации, то при нагреве в нем происходит сращивание раздробленных зерен основного металла — рекристаллизация.

При нагреве металла в интервале температур 100 — 500°С (участок старения) его структура в процессе сварки не претерпевает видимых изменений. Однако в некоторых сталях, содержащих повышенное количество кислорода и азота (обычно кипящих), их нагрев при температурах 150 — 350°С сопровождается резким снижением ударной вязкости и сопротивляемости разрушению.

Многослойная сварка ввиду многократного воздействия термического цикла сварки на основной металл в околошовной зоне изменяет строение и структуру зоны термического влияния. При сварке длинными участками после каждого последующего прохода предыдущий шов подвергается своеобразному отпуску.

При сварке короткими участками шов и околошовная зона длительное время находятся в нагретом состоянии. Помимо изменения структур, это увеличивает и протяженность зоны термического влияния. Последующие слои термически воздействуют на ранее наплавленные швы, имеющие структуру литого металла, и создают в них зону термического влияния, строение и структура которой значительно отличаются от зоны термического влияния в основном металле, подвергавшемся прокатке. Эта зона на участке перегрева обычно не имеет крупного зерна и характеризуется мелкозернистыми структурами с повышенными пластическими свойствами.

Помимо изменения структур, это увеличивает и протяженность зоны термического влияния. Последующие слои термически воздействуют на ранее наплавленные швы, имеющие структуру литого металла, и создают в них зону термического влияния, строение и структура которой значительно отличаются от зоны термического влияния в основном металле, подвергавшемся прокатке. Эта зона на участке перегрева обычно не имеет крупного зерна и характеризуется мелкозернистыми структурами с повышенными пластическими свойствами.

Структура металла швов при электрошлаковой сварке может характеризоваться наличием трех зон (рис. 3, а):

- зона 1 крупных столбчатых кристаллов, которые растут в направлении, обратном отводу теплоты;

- зона 2 тонких столбчатых кристаллов с меньшей величиной зерна и несколько большим их отклонением в сторону теплового центра;

- зона 3 равноосных кристаллов, располагающаяся посередине шва.

Рис. 3. Строение металла шва при электрошлаковой сварке

3. Строение металла шва при электрошлаковой сварке

В зависимости от способа электрошлаковой сварки, химического состава металла шва и режима сварки может быть получено различное строение швов. Повышение содержания в шве углерода и марганца увеличивает, а уменьшение интенсивности теплоотвода уменьшает ширину зоны 1.

Направленность кристаллизации зависит от коэффициента формы шва. При его увеличении за счет уменьшения скорости подачи электродной проволоки (рис. 3, б) происходит отклонение роста кристаллов в сторону теплового центра сварочной ванны. Подобные швы имеют повышенную стойкость против кристаллизационных трещин. Медленное охлаждение швов при электрошлаковой сварке в интервале температур фазовых превращений способствует тому, что их структура характеризуется грубым ферритно-перлитным строением с утолщенной оторочкой феррита по границам кристаллов.

Термический цикл околошовной зоны при электрошлаковой сварке характеризуется длительным ее нагревом и выдержкой при температурах перегрева и медленным охлаждением. Поэтому в ней могут образовываться грубые видманштеттовы структуры, которые по мере удаления от линии сплавления сменяются нормализованной мелкозернистой структурой. В зоне перегрева может наблюдаться падение ударной вязкости, что устраняется последующей термообработкой (нормализация с отпуском). Термический цикл электрошлаковой сварки, способствуя распаду аустенита в области перлитного и промежуточного превращений, благоприятен при сварке низколегированных сталей, так как способствует подавлению образования закалочных структур.

Поэтому в ней могут образовываться грубые видманштеттовы структуры, которые по мере удаления от линии сплавления сменяются нормализованной мелкозернистой структурой. В зоне перегрева может наблюдаться падение ударной вязкости, что устраняется последующей термообработкой (нормализация с отпуском). Термический цикл электрошлаковой сварки, способствуя распаду аустенита в области перлитного и промежуточного превращений, благоприятен при сварке низколегированных сталей, так как способствует подавлению образования закалочных структур.

Основным фактором, определяющим после окончания сварки конечную структуру металла в отдельных участках зоны термического влияния, является термический цикл, которому подвергался металл этого участка при сварке. Решающими факторами термического цикла сварки являются максимальная температура, достигаемая металлом в рассматриваемом объеме, и скорость его охлаждения. Ширина и конечная структура различных участков зоны термического влияния определяются способом и режимом сварки, составом и толщиной основного металла. Общая протяженность зоны термического влияния может достигать 30 мм. При более концентрированных источниках теплоты протяженность зоны меньше.

Общая протяженность зоны термического влияния может достигать 30 мм. При более концентрированных источниках теплоты протяженность зоны меньше.

Рассмотренное разделение зоны термического влияния — приближенно. При переходе от одного структурного участка к другому имеются промежуточные структуры. Кроме того, диаграмму железо — углерод мы рассматривали статично, в какой-то момент существования сварочной ванны. В действительности температура в точках зоны термического влияния изменяется во времени в соответствии с термическим циклом сварки.

Повышение прочности низколегированных сталей достигается легированием их элементами, которые растворяются в феррите и измельчают перлитную составляющую. Наличие этих элементов при охлаждении тормозит процесс распада аустенита и действует равносильно некоторому увеличению скорости охлаждения. Поэтому при сварке в зоне термического влияния на участке, где металл нагревался выше температур Аc1 при повышенных скоростях охлаждения могут образовываться закалочные структуры. Металл, нагревавшийся до температур значительно выше Аc3, будет иметь более грубозернистую структуру.

Металл, нагревавшийся до температур значительно выше Аc3, будет иметь более грубозернистую структуру.

При сварке термически упрочненных сталей на участках рекристаллизации и старения может произойти отпуск металла с образованием структуры сорбита отпуска и понижением прочностных свойств металла. Технология изготовления сварных конструкций из низколегированных сталей должна предусматривать минимальную возможность появления в зоне термического влияния закалочных структур, способных привести к холодным трещинам, особенно при сварке металла больших трещин. При сварке термически упрочненных сталей следует принимать меры, предупреждающие разупрочнение стали на участке отпуска.

Структура и свойства сварных соединений

Сварным соединением называется неразъемное соединение двух или нескольких металических частей, выполненное сваркой. Сварное соединение состоит из основного (свариваемого) металла, металла околошовной зоны и металла сварного шва.

Такое разделение сварного соединения на отдельные зоны объясняется тем, что структура, а иногда и свойства металла шва и околошовной зоны отличаются от свариваемого металла в исходном состоянии. Рассмотрим в общем виде структуру и свойства металла в околошовной зоне сварного соединения низкоуглеродистой конструкционной стали.

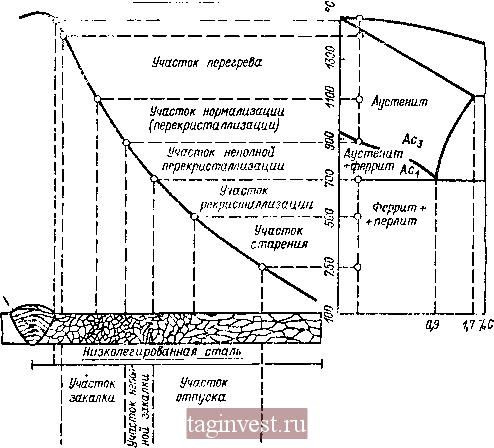

Рис. 42. Температурные границы участков околошовной зоны сварного соединения (а) и связь их структуры с диаграммой состояния сплава железо — углерод (б).

Под воздействием тепла дуги прилегающие к шву участки основного металла нагреваются и структура его изменяется. Как выше указывалось, температура нагрева отдельных точек околошовной зоны различна и зависит от расстояния данной точки до расплавленного металла.

Точки, непосредственно прилегающие к расплавленному металлу, нагреваются до температуры, близкой к температуре плавления свариваемого металла. По мере удаления от шва температура нагрева уменьшается сначала резко, затем более плавно (рис. 42, а).

42, а).

Характер структуры в отдельных участках околошовной зоны может быть определен из диаграммы состояния сплава железо — углерод (рис. 42,б).

В зависимости от температуры нагрева и, следовательно, структурных и физико-механических изменений в околошовной зоне различают следующие участки: 1 — неполного расплавления, 2 — перегрева, 3 — нормализации, 4 — неполной перекристаллизации, 5 — рекристаллизации и 6 — синеломкости, или термического старения. Микроструктура стали 15ХСНД (НЛ-2) и основных участков околошовной зоны показана на рис. 43.

Рис. 43. Микроструктура участков сварного соединения стали 15ХСНД: а — шов, б — участок перегрева основного металла, в — участок нормализации, г — участок неполной перекристаллизации, д — основной металл вдали от шва.

С точки зрения изменения механических свойств наибольший интерес представляет участок перегрева. Примыкая непосредственно к металлу шва, этот участок нагревается до наиболее высоких температур (выше 1100°С, до температуры плавления). Вследствие этого, несмотря на кратковременность пребывания при высоких температурах, в металле этого участка развивается крупное зерно.

Вследствие этого, несмотря на кратковременность пребывания при высоких температурах, в металле этого участка развивается крупное зерно.

В сварных соединениях из низкоуглеродистых и большинства низколегированных сталей рост зерна в околошовной зоне не оказывает заметного влияния на свойства металла.

Однако при сварке закаливающихся сталей последующее быстрое охлаждение околошовной зоны может вызвать закалку металла и образование структур, имеющих значительную твердость и хрупкость. В участке крупного зерна при этом могут образовываться крупные пластины мартенсита, способствующие возникновению холодных трещин.

- Назад

- Вперед

Что такое зона термического влияния (ЗТВ)?

Зона термического влияния (ЗТВ) представляет собой нерасплавленный участок металла, свойства материала которого изменились в результате воздействия высоких температур. Эти изменения свойств материала обычно происходят в результате сварки или высокотемпературной резки. ЗТВ — это область между сварным швом или разрезом и основным (не затронутым) основным металлом.

ЗТВ — это область между сварным швом или разрезом и основным (не затронутым) основным металлом.

Зона ЗТВ может различаться по степени тяжести и размеру в зависимости от свойств материалов, концентрации и интенсивности тепла, а также используемого процесса сварки или резки.

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Каковы причины возникновения зон термического влияния?

При нагреве, связанном со сваркой и/или резкой, в зависимости от используемого процесса сварки, обычно используются температуры, часто превышающие температуру плавления рассматриваемого материала. Однако тепловой цикл нагревания и охлаждения, связанный с этими процессами, отличается от любой обработки, которая происходила с исходным материалом ранее. Это приводит к изменению микроструктуры, связанному с процессом нагрева и охлаждения.

Это приводит к изменению микроструктуры, связанному с процессом нагрева и охлаждения.

На размер зоны термического влияния влияет уровень температуропроводности, который зависит от теплопроводности, плотности и удельной теплоемкости вещества, а также от количества тепла, поступающего в материал. Материалы с высоким коэффициентом температуропроводности способны быстрее переносить колебания тепла, а значит, быстрее остывают и, как следствие, уменьшается ширина ЗТВ. С другой стороны, материалы с более низким коэффициентом сохраняют тепло, а это означает, что ЗТВ шире. Вообще говоря, расширение ЗТВ зависит от количества применяемого тепла, продолжительности воздействия тепла и свойств самого материала. Когда материал подвергается воздействию большего количества энергии в течение более длительных периодов времени, ЗТВ увеличивается.

Что касается сварочных процедур, то процессы с низкой погонной энергией будут охлаждаться быстрее, что приведет к уменьшению ЗТВ, тогда как с высокой погонной энергией скорость охлаждения будет медленнее, что приведет к большей ЗТВ в том же материале. Кроме того, размеры ЗТВ также растут по мере снижения скорости процесса сварки. Геометрия сварного шва — еще один фактор, влияющий на размер ЗТВ, так как он влияет на теплоотвод, а более крупный радиатор обычно приводит к более быстрому охлаждению.

Кроме того, размеры ЗТВ также растут по мере снижения скорости процесса сварки. Геометрия сварного шва — еще один фактор, влияющий на размер ЗТВ, так как он влияет на теплоотвод, а более крупный радиатор обычно приводит к более быстрому охлаждению.

Операции резки при высоких температурах также могут вызывать образование ЗТВ, и, как и в случае сварки, процессы, выполняемые при более высоких температурах и малых скоростях, имеют тенденцию к увеличению ЗТВ, в то время как процессы резки при более низких температурах или более высоких скоростях имеют тенденцию к уменьшению размера ЗТВ. Ширина ЗТВ от кромки реза определяется процессом резки, скоростью резки, свойствами и толщиной материала.

Различные процессы резки по-разному влияют на ЗТВ, независимо от разрезаемого материала. Например, резка ножницами и гидроабразивная резка не создают ЗТВ, поскольку они не нагревают материал, в то время как лазерная резка создает небольшую ЗТВ из-за того, что тепло воздействует только на небольшую площадь. Между тем, плазменная резка приводит к промежуточной ЗТВ, при этом более высокие токи позволяют увеличить скорость резки и, следовательно, сузить ЗТВ, в то время как кислородно-ацетиленовая резка создает самую широкую ЗТВ из-за высокой температуры, низкой скорости и ширины пламени. Дуговая сварка находится между двумя крайностями, при этом отдельные процессы различаются по подводимой теплоте.

Между тем, плазменная резка приводит к промежуточной ЗТВ, при этом более высокие токи позволяют увеличить скорость резки и, следовательно, сузить ЗТВ, в то время как кислородно-ацетиленовая резка создает самую широкую ЗТВ из-за высокой температуры, низкой скорости и ширины пламени. Дуговая сварка находится между двумя крайностями, при этом отдельные процессы различаются по подводимой теплоте.

Области ЗТВ

В то время как ЗТВ возникает между зоной сварки или резки и незатронутым основным металлом, сама ЗТВ имеет различные области в зависимости от того, насколько близко они расположены к месту, где к материалу применялось тепло резки или сварки.

Зона резания или сварки – это жидкая область, в которой протекает сам процесс и к которой примыкает граница сплавления. Граница сплавления – это граница зоны плавления, где сосуществуют жидкая и твердая фазы металла. Далее от зоны сварки или резки находится ЗТВ, где нерасплавленный основной металл претерпел изменения в микроструктуре. В обычных сталях ЗТВ можно разделить на зону укрупнения зерна (ближайшую к зоне нагрева), зону измельчения зерна, зону частичного превращения (межкритического нагрева) и зону отпуска. В других материалах, которые не претерпевают твердофазного превращения при охлаждении, обычно можно увидеть зону роста зерен и зону рекристаллизации с некоторыми признаками зоны отпуска. За пределами этих зон ЗТВ находится неповрежденный основной материал.

В обычных сталях ЗТВ можно разделить на зону укрупнения зерна (ближайшую к зоне нагрева), зону измельчения зерна, зону частичного превращения (межкритического нагрева) и зону отпуска. В других материалах, которые не претерпевают твердофазного превращения при охлаждении, обычно можно увидеть зону роста зерен и зону рекристаллизации с некоторыми признаками зоны отпуска. За пределами этих зон ЗТВ находится неповрежденный основной материал.

Различные зоны ЗТВ образуются из-за разной температуры основного металла вдали от самого сварного шва или разреза. Это не следует путать с серией видимых цветных полос, вызванных окислением поверхности, вблизи сварного шва из нержавеющей стали. «Цвета закалки» представляют гораздо более низкие температуры, чем те, которые образуют зону термического влияния, и простираются на некоторое расстояние за пределы фактической зоны термического влияния. Эти различные цвета, также известные как оттенок тепла, дают приблизительное представление о температуре, достигнутой металлом. В случае нержавеющей стали типа 1.4301 (AISI 304), нагретой на открытом воздухе, цвета полос и соответствующие температуры будут следующими:

В случае нержавеющей стали типа 1.4301 (AISI 304), нагретой на открытом воздухе, цвета полос и соответствующие температуры будут следующими:

Свето -желтый 290 ° C / 550 ° F

Соломенная желтая 340 ° C / 640 ° F

Желтый 370 ° C / 700 ° F

Brown 390 ° C / 735 ° F

Brown 390 ° C / 735 ° F

коричневый

Фиолетовой коричневый 420 ° C / 790 ° F

Темно -фиолетовый 450 ° C / 840 ° F

Синий 540 ° C / 1000 ° F

Dark Blue 600 ° C / 1110 ° F

Цвета теплового оттенка зависят от устойчивости материала к окислению, при этом металлы с более высоким содержанием хрома в стали имеют менее интенсивную окраску, поскольку они более устойчивы к окислению. Использование защитного газа и покрытий электродов также может уменьшить оттенок нагрева, поскольку они частично защищают металл от окисления. И наоборот, более шероховатые поверхности окисляются быстрее, что приводит к более темным цветам. Кроме того, краска, масло, ржавчина и даже отпечатки пальцев могут изменить оттенок нагрева, хотя они не влияют на степень самой ЗТВ.

Кроме того, краска, масло, ржавчина и даже отпечатки пальцев могут изменить оттенок нагрева, хотя они не влияют на степень самой ЗТВ.

Каково влияние зон термического влияния?

Из-за нагрева в ЗТВ микроструктура и свойства в этой области изменяются так, что они отличаются от свойств основного материала. Эти изменения, как правило, нежелательны, в зависимости от материала изменения могут давать – более высокую или более низкую прочность, склонность к растрескиванию, снижение коррозионной стойкости или снижение ударной вязкости. В результате этого ЗТВ часто является местом, где могут возникать отказы.

Снижение коррозионной стойкости является обычным побочным эффектом высоких температур, которым подвергается ЗТВ в нержавеющих сталях. Тепло, выделяющееся в зоне сварного шва, вызывает осаждение карбидов хрома вокруг границ зерен в ЗТВ, в результате чего локальное содержание хрома падает ниже 10,5%, после чего сталь теряет способность образовывать пассивную пленку и больше не является нержавеющей. . Это приводит к межкристаллитной коррозии, также известной как сенсибилизация или распад сварного шва.

. Это приводит к межкристаллитной коррозии, также известной как сенсибилизация или распад сварного шва.

В обычных сталях водородное охрупчивание является еще одним нежелательным побочным эффектом высоких температур, в результате чего атомарный водород, растворенный в металле сварного шва, задерживается в охлаждающемся сварном шве и отбрасывается в преобразующую ЗТВ. Водород диффундирует в область наибольшей деформации (обычно к краям сварного шва или в ЗТВ), создавая дополнительное давление внутри решетки и потенциально вызывая растрескивание. Водород можно удалить путем правильного выбора параметров сварки, а также предварительного или последующего нагрева в зависимости от ситуации.

В некоторых случаях ЗТВ тверже и прочнее основного материала, что может вызвать проблемы, но в других случаях, например, в случае алюминия, ЗТВ мягче и слабее основного материала. Это может быть проблемой для проектирования и использования компонентов.

Как уменьшить зону термического влияния

Уменьшение наличия или влияния зоны термического влияния может помочь облегчить связанные с этим проблемы, связанные с растрескиванием ЗТВ, коррозией, охрупчиванием и т. д. Это может быть достигнуто термической обработкой после операции сварки или резки. Применяемая термическая обработка будет зависеть от требуемых свойств и предполагаемых необходимых изменений — это может быть обработка дисперсионным твердением или обработка размягчением, в зависимости от материала. Однако этот процесс может быть дорогостоящим и трудоемким и может не обеспечивать полного решения. Термическая обработка также ограничена сравнительным размером детали и используемой горелки или печи.

д. Это может быть достигнуто термической обработкой после операции сварки или резки. Применяемая термическая обработка будет зависеть от требуемых свойств и предполагаемых необходимых изменений — это может быть обработка дисперсионным твердением или обработка размягчением, в зависимости от материала. Однако этот процесс может быть дорогостоящим и трудоемким и может не обеспечивать полного решения. Термическая обработка также ограничена сравнительным размером детали и используемой горелки или печи.

Резка также может использоваться в качестве альтернативы термической обработке для снижения воздействия ЗТВ. Этого можно добиться путем шлифовки или резки, хотя необходимо соблюдать осторожность, чтобы не нагреть деталь.

Механическая обработка является наиболее эффективным способом удаления всей ЗТВ, но она может снизить выход материала, а также увеличить трудозатраты и машинное время.

Наконец, термический оттенок от окисления можно сошлифовать или удалить мелкой наждачной бумагой. Это обнажит нижележащий слой и активирует самопассивацию хрома, хотя это также может ослабить деталь.

Это обнажит нижележащий слой и активирует самопассивацию хрома, хотя это также может ослабить деталь.

В идеале зона термического влияния должна быть сведена к минимуму за счет выбора правильного процесса сварки или резки материала. TWI может помочь с этим типом выбора, а также посоветовать лучшие материалы для вашей работы.

Важность зоны термического влияния (ЗТВ)

При сварке в сварочной дуге выделяется достаточно тепла, чтобы расплавить присадочный металл и основной материал. Или просто основной материал мы свариваем автогенно (как в GTAW без наполнителя). Края основного материала расплавляются и соединяются с присадочным металлом, создавая так называемую композитную зону. Он называется композитным, потому что представляет собой композицию из основного материала (материалов) и присадочного металла, как показано на изображении ниже.

Зона термического влияния (ЗТВ) — это область, примыкающая к сварному шву, которая была нагрета достаточно сильно, чтобы повлиять на его микроструктуру, но не настолько, чтобы расплавить его. Претерпевая микроструктурные изменения, ЗТВ имеет механические и физические свойства, отличные от сварного шва и прилегающего основного металла. Эти изменения могут быть значительными и даже привести к отказу в виде разрушения, коррозии или других проблем.

Претерпевая микроструктурные изменения, ЗТВ имеет механические и физические свойства, отличные от сварного шва и прилегающего основного металла. Эти изменения могут быть значительными и даже привести к отказу в виде разрушения, коррозии или других проблем.

Основной материал и термический цикл (нагрев и охлаждение при сварке), а также любая термическая обработка после сварки (PWHT) являются определяющими факторами изменения ЗТВ. Существуют различные потенциальные проблемы с ЗТВ в зависимости от того, свариваете ли вы мягкую сталь, сталь со средним и высоким содержанием углерода, алюминий, нержавеющую сталь или другие основные материалы.

Чтобы объяснить важность ЗТВ, мы сосредоточимся на углеродистой стали. На изображении ниже четко видна составная зона с окружающей ее ЗТВ. ЗТВ представляет собой более темный оттенок вокруг сварного шва, а неизмененный основной материал имеет более светлый цвет рядом с ЗТВ.

Проблема со сталью заключается в том, что при достаточно высокой скорости охлаждения образуется мартенсит. Мартенсит представляет собой твердый и очень хрупкий раствор углерода в железе. В некоторых случаях это желательно, потому что он чрезвычайно твердый, но в то же время может проявлять плохую пластичность. Так что это хорошо для инструментов, но не так хорошо для конструкционной стали.

Мартенсит представляет собой твердый и очень хрупкий раствор углерода в железе. В некоторых случаях это желательно, потому что он чрезвычайно твердый, но в то же время может проявлять плохую пластичность. Так что это хорошо для инструментов, но не так хорошо для конструкционной стали.

Чем выше скорость охлаждения, тем больше образуется мартенсита. Таким образом, чтобы избежать или, по крайней мере, уменьшить мартенсит, нам нужно снизить скорость охлаждения. Вот почему мы используем предварительный подогрев при сварке толстых стальных профилей (независимо от содержания углерода) или сталей со средним и высоким содержанием углерода (например, 4140 или 4340).

Опасность наличия хрупкой ЗТВ в стали заключается в подверженности водородному растрескиванию (HIC). Эта хрупкая микроструктура разрушается под давлением водорода, диффундирующего из сварного шва и ЗТВ. Это опасно, потому что в отличие от горячего растрескивания, которое происходит сразу после сварки, большинство холодных трещин (как в случае водородного растрескивания) появляются только через несколько часов после охлаждения детали. Вот почему надлежащие процедуры сварки требуют проверки сварных швов, подверженных HIC, через 48 часов после завершения сварки.

Вот почему надлежащие процедуры сварки требуют проверки сварных швов, подверженных HIC, через 48 часов после завершения сварки.

Таким образом, поскольку ЗТВ восприимчива ко всем этим проблемам, имеет смысл свести ее к минимуму. Вот почему послесварочная термообработка (PWHT) необходима для некоторых стальных сварных конструкций. И адекватная PWHT будет повторно нагревать сваренную деталь до определенной температуры, чтобы избавиться от мартенсита, а затем охлаждать с очень медленной и контролируемой скоростью, чтобы избежать ее риформинга, таким образом, в конечном итоге охлаждая деталь до комнатной температуры без мартенсита. находится в сварном шве или ЗТВ.

Другими альтернативами являются процедуры сварки, сводящие к минимуму ЗТВ. Вы также можете использовать другие процессы, которые сводят его к минимуму, например, лазерную сварку. Сварка с использованием лазера дает очень маленькую зону термического влияния, что снижает количество проблем, связанных с зоной термического влияния.

Другие типы недрагоценных металлов, такие как алюминий, имеют свои особенности. В алюминиевых сварных швах зона термического влияния всегда является самым слабым местом сварного шва. На изображении ниже показана прочность на растяжение основного алюминия вдали от сварного шва. Как вы можете видеть, прочность падает, когда мы попадаем в ЗТВ, а затем снова возрастает, когда мы возвращаемся в чистый, нетронутый основной материал.

Это наоборот, чем в стали, где ЗТВ может стать чрезвычайно твердой и иметь очень высокую прочность на растяжение. Противоположные условия, но ни то, ни другое не обязательно желательно. Четкое понимание основного материала, который вы свариваете, и того, как тепловложение, скорость охлаждения и другие важные факторы влияют на ЗТВ, имеет решающее значение для предотвращения отказа.

Ссылки:

Разработка процедуры сварки для инженеров, не занимающихся сваркой (2021 г.)

Металлы и методы их сварки – Теодор Джефферсон, Горэм Вудс

Металлургия сварки и свариваемость, Джон К.