Станки строгальные по металлу

Характеристика строгального станка для металла

Изделия для промышленных предприятий отличаются как размерами, так и конструкцией. Каждый элемент требует для работы определенный тип станка. Среди множества станков, предназначенных для работы с металлом, можно встретить агрегаты токарного назначения, долбежные станки и строгальные. Строгальный станок по металлу предназначен для изготовления различных деталей в процессе многоступенчатой обработки.

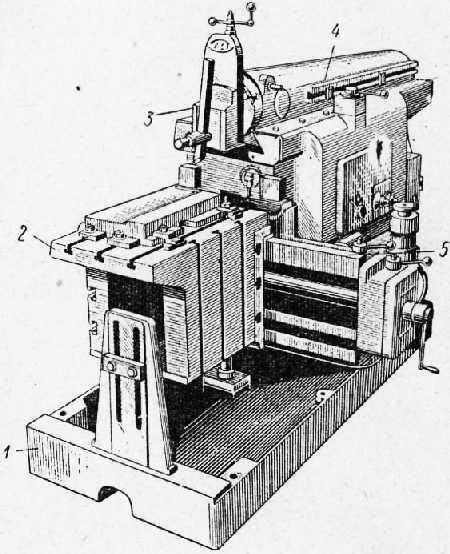

Строгальный станок

Строгальный станокВыбирать необходимый станок и инструмент следует лишь после тщательного изучения чертежей будущего изделия, а также материала заготовки. Исходя из этого, выбирается способ обработки: продольный или поперечный. Плоские и крупные поверхности обрабатываются на продольно-строгальных агрегатах, другие изделия на поперечно-строгальных станках.

Плоскости, которые обрабатываются на строгальных агрегатах, имеют несколько видов:

- ласточкин хвост;

- фасонные поверхности;

- канавки;

- фаски;

- вертикальные поверхности.

Продольно-строгальная установка

Продольно-строгальные станки предназначены для резки и обработки крупных заготовок. Они имеют две разновидности: одностоечные и двухстоечные. Этим определяется жесткость конструкции установки. Основной движущейся частью является стол, на котором располагается заготовка. Инструмент для обработки – резец, закрепленный в суппорте, остается во время процесса неподвижным. Стол совершает возвратно-поступательные движения, и заготовка подвергается обработке.

Так выглядит продольно-строгальный станок

Так выглядит продольно-строгальный станокПосле завершения обрабатывающего действия, стол возвращается в исходное положение. При холостом ходе суппорт с резцом уходит в сторону, освобождая путь столу с заготовкой. Такое обтачивание присуще большим деталям, вес которых может достигать десятков и сотен тонн.

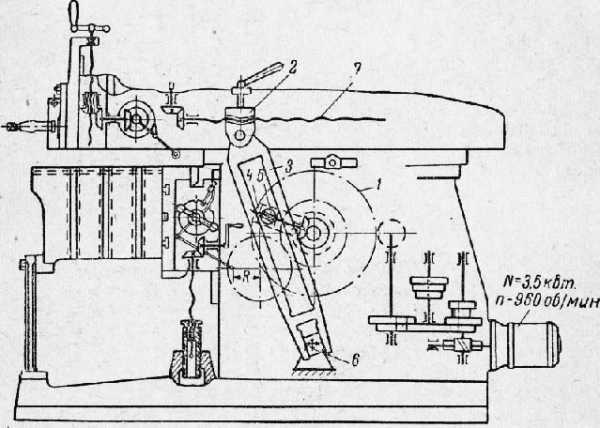

Поперечно-строгальная установка

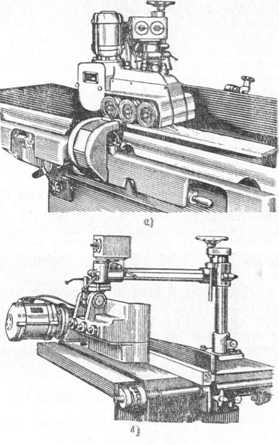

Посадочные и присоединительные базы поперечно-строгального станка 7Б35

Посадочные и присоединительные базы поперечно-строгального станка 7Б35Более сложные элементы обрабатываются на поперечно-строгальных агрегатах. Такая установка способна работать как в ручном режиме, так и по заданной программе. Основной движущейся частью здесь является суппорт с закрепленным резцом.

На столе с помощью болтов или тисков закрепляется заготовка. Стол имеет возможности для движений по горизонтали с помощью направляющих поперечины.

По вертикали же стол подается самой поперечиной, перемещающейся по направляющим станины. В станине располагается электрический двигатель и коробка передач, помогающая регулировать скорость работы агрегата. Так же как и продольный станок, поперечно-строгальный имеет два хода: рабочий и холостой.

Главные элементы строгальных станков

- Станина. Основная часть станка, выполненная из чугуна или стали.

- Стол. Используется для крепления заготовки болтами или с помощью тисков.

- Направляющие. Горизонтальные и вертикальные, по которым перемещаются ползун и стол.

- Ползун суппорта. Совершает поступательные движения для резки и обработки заготовки.

- Резец. Основной инструмент, обрабатывающий металл.

- Суппорт. Предназначен для фиксации резца.

- Коробка скоростей. Обеспечивает 6 ступенчатую передачу вращения шпинделя.

- Тиски. Располагаются на рабочем столе для крепления заготовки.

- Электрооборудование.

Среди токарного и металлообрабатывающего производства одним из самых распространенных на территории бывшего СССР поперечно-строгальных станков можно назвать станок 7305. Компактность и универсальность в обтачивание металлических деталей обусловили его многолетнее серийное производство.

Успешные модификации агрегата 7Б35 и 7Е35 позволили существенно увеличить производительность. На строгальный станок по металлу 7Е35 вместо 6 скоростной коробки установлен механизм с 8 скоростным переключателем.

Строгальный станок 7Б35

Резцы металлообрабатывающих станков

Резец – основной инструмент, использующийся в обработке металлических поверхностей. Резец незаменим для токарного производства, строгальных и долбежных работ.

Современные установки могут оснащаться несколькими резцами, что значительно ускоряет рабочий процесс и влияет на конечное качество изделия. Чем больше резцов установлено на станке, тем лучше для будущего изделия.

Модели станков различаются возможностью множественной установки резцов. Поэтому установки подразделяют на:

- односторонние;

- двухсторонние;

- четырехсторонние.

Геометрические параметры строгального резца

Геометрические параметры строгального резцаИспользуемый инструмент напрямую влияет на качество резки и будущее изделие. Резцы кардинально различаются своими свойствами. Особенно важен материал режущей основы резца (головки). Не менее важны размеры стержня резца, а также его форма. Инструмент различают по типу и выбирают именно тот, что понадобится в той или иной работе.

Таких видов несколько:

- подрезной;

- проходной;

- фасонный;

- отрезной;

- чистовой.

Строгальные резцы

Строгальные резцыХарактеристика видов

Для резки металла используют резцы цельные либо составные. Цельные резцы полностью изготовлены из стали либо специального сплава. Составные детали оснащены насадкой из режущей пластины. Крепится насадка к стержню с помощью пайки, сварки или механическим способом. Виды материала для резцов разнообразны. Каждый из них имеет свои плюсы.

Инструментальная сталь. К ней относят углеродистую сталь, применяемую на небольшой скорости резания. Легированную сталь, теплостойкость которой позволяет обрабатывать металл на более высоких скоростях. Высоколегированная сталь (быстрорежущая) отлично выдерживает большие температуры и для резки металла обладает наилучшей производительностью.

Твердые сплавы. Большую производительность, чем стальные резцы, позволяет получить инструмент из твердых сплавов. Они бывают металлокерамическими, среди которых наиболее производительны вольфрамовые сплавы, титановольфрамовые и титанотанталовольфрамовые. Минералокерамические сплавы обладают хорошей теплостойкостью, но их использование ограничено ввиду хрупкости материала.

Эльбор. Износостойкий материал, позволяющий обрабатывать поверхности легированной стали. Для резки металла идеально подходит по нескольким параметрам, среди которых термическая стойкость наиболее ценное свойство материала. Применяется в промышленных производствах в обтачивание и шлифовании различных сплавов.

Материал Эльбор в собственном видеАлмаз. По твердости этому материалу нет равных. В промышленности его уже давно используют для резки и обработки металлов. Многие ножи, сверла и другой инструмент из твердых сплавов изготавливается с помощью резцов с алмазным напылением на режущей плоскости.

Видео: Строжка на 7Б35

Похожие статьи

promtu.ru

Строгальный станок по металлу: особенности и принцип работы

С прогрессом инженерной составляющей тяжёлой промышленности в металлургии сформировалась большая группа металлообрабатывающего оборудования. Для резки металла в условиях крупных предприятий наиболее целесообразно использовать комбинированные пресс-ножницы. Их особенности и эксплуатация – тема данной статьи.

Заточные станки д

i-perf.ru

Устройство строгального станка | Двигатель прогресса

May 13, 2016

В современной промышленности используют разные виды строгальных станков и в рамках этой статьи мы поговорим про устройство и принцип действия подобного оборудования, которое используем мы в своей работе.

Поперечно-строгальный станок

Базовым узлом поперечно-строгального станка является его станина, которая оснащена горизонтальными направляющими, дающими возможность продольного перемещения ползуна, оснащенного суппортом. Что касательно вертикальных направляющих станины, то они обеспечивают равномерное передвижение поперечин, по которым и передвигается рабочий стол вместе со стойкой, предназначенной для максимального повышения стойкости оборудования. Перед началом работы заготовка фиксируется на горизонтальной и вертикальных опорных поверхностях в специальные Т-образные пазы. Резец продольно-строгального станка крепится в специальном устройстве под названием резцедержатель. Последний в свою очередь фиксируется в суппорте станка.

Основное движение здесь прямолинейное возвратно-поступательного типа. Оно передается ползуну, который оснащен режущим инструментом. Примечательно, что на этапе строгания горизонтальных поверхностей движение подачи заготовки происходит вместе с рабочим столом станка по специальным направляющим. Если нужно осуществить строгание вертикальных или же наклонных поверхностей, то подача должна осуществляться посредством смещения суппорта по вертикальным направляющим станка. Примечательно, что вертикальную подачу суппорта поперечно-строгального станка мастер может выполнить и при помощи вертикального перемещения поперечины в направлении станины. На практике этот прием зачастую применяется только на этапе настройки станочного оборудования в строгом соответствии с размерами детали, которую нужно обработать на том или ином оборудовании. При строгании горизонтальных поверхностей для установки режущего инструмента на глубину резания применяют ручное вертикальное смещение суппорта на этапе настройки оборудования. Иногда этот прием уместен при выполнении повторных проходов.

Станина поперечно-строгального станка включает в себя коробкообразную литую чугунную конструкцию, которая устанавливается на плиту, а та, в свою очередь, фиксируется к фундаменту строения посредством массивных крепежных болтов. Станина таких станков оборудована внутренними ребрами жесткости, что дает возможности существенно увеличить показатели ее жесткости. Верхняя часть станины часто оснащается плоскими направляющими, расположенными горизонтально. Именно к ним посредством винтов осуществляется фиксация планок, которые и формируют собой направляющие, называемые среди мастеров «ласточкин хвост». Эта конструкция в свою очередь обеспечивает беспрепятственное перемещение ползуна и дает возможность плотно усаживать данное устройство благодаря возможности осуществления регулировки одной из направляющих планок посредством винтов, расположенных на боковой стенке станины.

Передняя стенка всегда оснащена направляющими плоского типа, которые обеспечивают вертикальное перемещения поперечины, которая крепит стол. Внутри станины располагается коробка скоростей и кулисный механизм. Оценить состояние этих узлов и их исправность можно посредством специальных отверстий и люков, проделанных в станине. На задней стенке этой составляющей поперечно-строгального станка находится специальный кронштейн, который служит для обеспечения возможность установки электродвигателя. Для отвода отработанного масла, которое время от времени стекает по направляющим ползуна, на задней части станины имеется специальный лоток.

Поперечно-строгальный станок работает непосредственно от электродвигателя, который благодаря червячной передаче передает вращение на коробку скоростей, имеющую шесть передач. Та передает энергию вал со скользящей шпанкой, соединяющей тройной блок шестеренок и дающий возможность валу работать в разных режимах, а именно на трех скоростях. Из этого следует, что на этапе перемещения блока по направлению вдоль сои вала обеспечивается зацеп шестеренок поочередно, так как они фиксируются на валу посредством шпонок. В конечном итоге этот вал может работать на любой из шести скоростей.

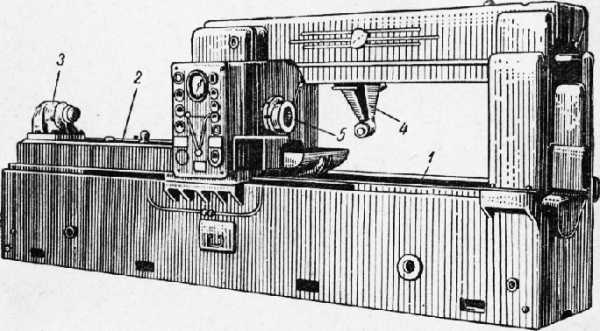

Продольно-строгальный станок

Большинство строгальных станков по дереву, и в частности продольно-строгальные их виды, в качестве главных узлов включают в себя рабочий стол, станину и траверсу. Последняя служит для обеспечения перемещения двух суппортов в вертикальном направлении, а вертикальные направляющие, расположенные на станине, дают возможность перемещения боковому суппорту. Что касательно основного рабочего движения, то оно осуществляется электродвигателей посредством червячно-реечной передачи, которая предается непосредственно столу, а движения подачи суппортам станочного оборудования. Стоит отметить, что перемещение суппортов продольно-строгального станка по направляющим траверсы и станины достигается посредством дополнительных электромоторов, которые ориентированы на выполнение только этой функции. Все суппорты, установленные на продольно-строгальном станке, оснащаются специальным устройством, дающим возможность им предельно быстро перемещаться. Также они служат для автоматического подъема резца в конце рабочего хода во время обработки заготовки. Стоит отметить, что траверса подобных станков отличается возможностью ускоренного перемещения по станине не только вверх, но и вниз посредством дополнительных электродвигателей. Управлять современными продольно-строгальными станками по дереву можно посредством специального пульта, который фиксируется на гибком шланге и обеспечивает установку устройства в тех местах, где это будет удобно для мастера на этапе работы со станочным оборудованием. Большинство продольно-строгальных станков состоят из станины, которая может двигаться по штатным горизонтальным направляющим, стоек поперечины с возможностью их перемещения по вертикальным направляющим, верхней балки и суппортов, узла коробки скоростей, коробки передач бокового суппорта, пульта управления, подвесной кнопочной станции. Что касательно привода и управления подачей суппортов, то в случае с продольно-строгальными станками эти задачи осуществляются посредством коробки передач, в то время как контроль за вертикальными суппортами дублируется со всех концов штатной поперечины.

Заточка ножей строгального станка по дереву

Для того чтобы строгальные станки имели возможность работать с максимальной эффективностью, время от времени имеет смысл производить заточку ножей. Выполнить эту работу в целом можно самостоятельно, однако нужно учитывать ряд правил. На начальном этапе нужно правильно определить и выставить угол заточки и только после этого переходите к следующему этапу работ. Чтобы снимать с металла фиксированный слой стружки, нужно использовать упор с двумя бегунками. На них должны быть градуированные шкалы с ценой одного деления в 0.1 миллиметр. Это даст возможность контролировать величину снимаемого металла как можно точно и повысит эффективность заточки ножей.

Стоит отметить, что заточка строгального ножа обязательно должна осуществляться при помощи перемещения держателя с ножом вправо и влево по отношению к заточному полотну. Важно не допустить значительных колебаний упора по время заточки. Для этого после каждой подачи принудительно фиксировать его посредством двух зажимных винтов. На этапе осуществления заточки строгального ножа нужно следить за тем чтобы его края не выходили за пределы заточного камня с учетом остановки держателя на фиксированном расстоянии в двенадцать миллиметров от края заточного полотна. Чтобы не сталкиваться с подобными проблемами целесообразно использовать специальные упоры с возможностью регулировки, которые обеспечивают настройку нужного хода держателя для осуществления качественной заточки строгального ножа.

На этапе заточки строгальных ножей нужно обращать внимание на то, что будет образовываться скопление воды на лезвии с заточного камня, которое в дальнейшем будет постепенно скатываться на корпус заточного станка и на пол. Учитывайте, что вода будет расходоваться в достаточно больших количествах, поэтому добавлять ее нужно будет регулярно в специальный бак. Чтобы максимально снизить количество разливаемой воды рекомендуется на корпусе заточного станка расположить прокладку из ваты высотой до 6-ти миллиметров. Этого будет достаточно, чтобы минимизировать попадание воды на корпус заточного станка. Эта мера в полной степени не избавит от проблемы, но способна существенно исправить положение и защитить узлы оборудования, которые нежелательно подвергать контакту с жидкостями.

Также нужно учитывать, что во время работы заточной камень будет постоянно забиваться и именно из-за этого эффективность заточки существенно снизится. Время проведения работ из-за этого придется увеличить, что не всегда удобно и возможно. В ходе выполнения заточных работ нужно периодически осуществлять чистку поверхности заточного круга и осуществлять выравнивание его поверхности. Также нужно отметить, что сам процесс заточки строгальных ножей во многом зависит от качества металла самого строгального оборудования.

Например, если затачивать нож из стали HSS, то он попросту выведет из строя среднестатистический заточной круг, который мог бы с легкостью справиться с заточкой других строгальных ножей из более мягкой стали. Если говорить про оптимальный вариант для осуществления заточки такого вида ножей, то целесообразно использовать заточные круги марки SB-250, так как они могут обеспечить высокое качество заточки любого строгального ножа, при этом на работу нужно потратить не более двадцати минут. Фаска после доводки ножа будет ровной и красивой, а заусенцы на рабочей поверхности гарантированно будут отсутствовать. Что касательно доводки строгального ножа, то ее целесообразно осуществлять посредством специального круга из кожи с обязательным использованием специальной пасты и полировки РА-70.

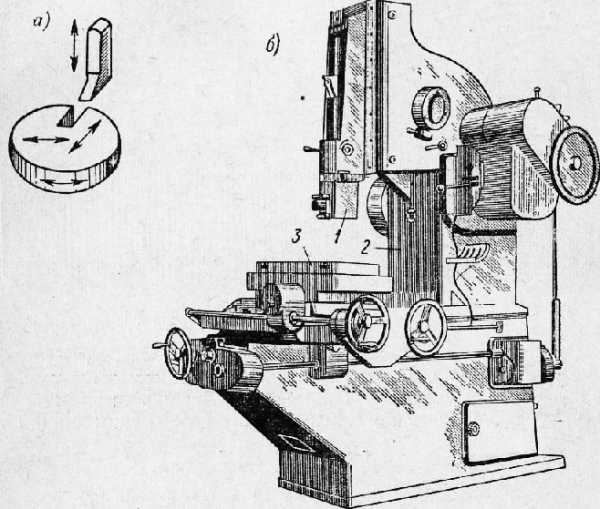

Четырехсторонний строгальный станок

Четырехсторонние строгальные станки привлекательны тем, что дают возможность осуществлять одновременное строгание материала со всех сторон за один проход, при этом будет обеспечен фасонный профиль. Это дает возможность изготавливать гребни, шпунты, калевки и другие детали всего за один проход. Если проанализировать устройство этого оборудования, то можно смело сказать, что оно объединяет внутри себя рейсмусовый, фуговальный и фрезерный станок. Эти строгальные станки также оборудованы нижним и верхним ножевым валом горизонтального типа, а также прямыми ножами и ровно размещенными шпинделями.

Шпиндели в этих станках служат исключительно для крепления фрез, головок, патронов, которые в свою очередь дополнительно оснащены фасонными ножами. Что касательно вертикальных шпинделей и нижнего ножевого вала, то они фиксируются непосредственно к станине и верхней рабочей плите. Верхний же вал ножевого типа перемещается в вертикальном направлении, что позволяет осуществить установку на определенную толщину строгания обрабатываемой болванки. Относительно толщины и ширины обрабатываемой детали шпиндели передвигаются строго в вертикальном и горизонтальном направлении. Все современные строгальные станки по дереву отличаются довольно высокими показателями производительности, долговечностью и экономичностью в обслуживании. Их можно использовать для изготовления продукции высочайшего качества, которая соответствует мировым стандартам качества.

lab-37.com

Кустарный качественный строгальный станок

Мастер постарался показать строгальный станок, сделанный самостоятельно. Не стал изобретать велосипед, планируется показать, насколько быстро это получилось и качество.

На барахолке попался вал для строгального станка с готовыми подшипниками с двух сторон. Нет шкива, зажимной гайки, вала. Его купил и начал дома размышлять. Было 2 металлические кровати, распилил с помощью УШМ и посадил вал на один из уголков. Выровнял, закрепил, это все на сварке. Приделал и укрепил ножки и получился каркас.

Столешницу для строгального станка нужно найти металлическую, но это дорого. Валялась ржавая пятерка, неприятного вида. Ее взял, выровнял, ржавчину снял раствором «Кольчуга». Намазал всю столешницу, и через час столик получился, достаточно ровный и чистый.

Как сделать стол для фуганка? Увидел в интернете, накупил болты, закрепил сначала на уголке, потом поставил железо и приварил. Часто видел в интернете, как делают регулировку – берем ровный уровень, ставим на принимающий стол и видно, что подающий немного ниже, его регулируем болтами.

Что с двигателем получилось: был на 1,5 квт, в интернете есть специальные сайты, где на 380 В трехфазный, надо было подключить его через конденсатор. В онлайн-расчете рассчитал для пусковых и рабочих конденсаторов и подключил их. Все нормально работает, ничего не гремит, не нагревается. Аккуратный включатель. В станке есть еще стол, который регулируется, его могу откручивать и поднять стол. Видно штырь, по нему на любую высоту могу поднять и закрепляем.

Продолжение на видеоролике. Канал “Дядя Федор”. Мастер изготовил кустарными методами станок, который прекрасно показал себя в работе. Этой конструкцией он захотел поделиться с зрителями.

Еще одна модель строгального кустарного станка.

Sergejs Belovs.

izobreteniya.net

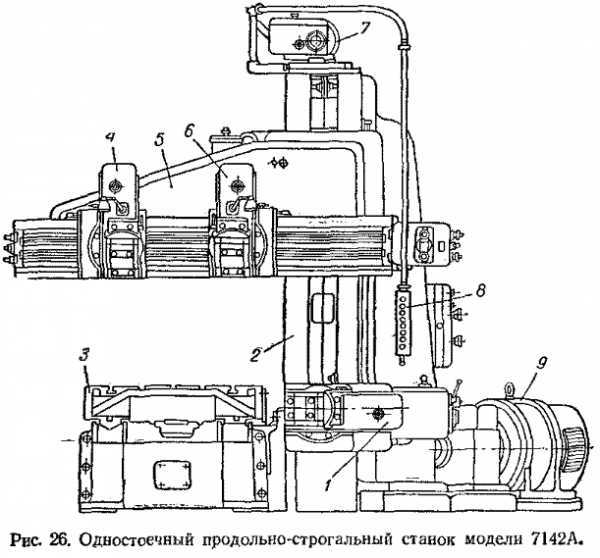

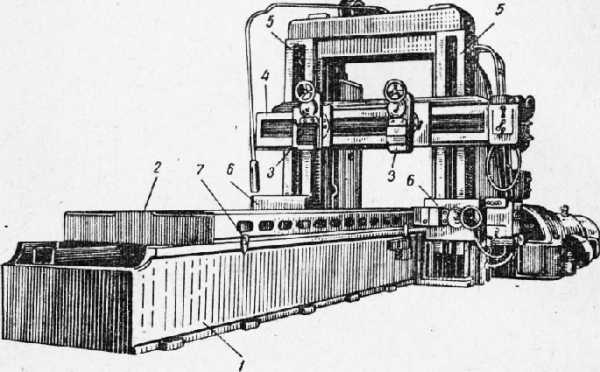

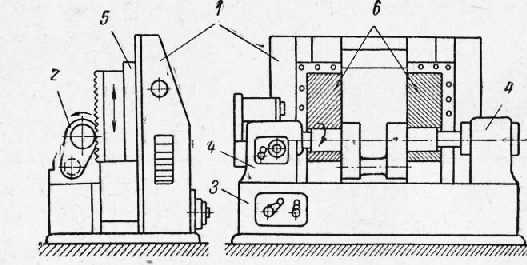

Основные узлы продольно-строгальных станков и их назначение. На рис. 26 показан общий вид одностоечного продольно-строгального станка модели 7142А. Основными узлами этого станка являются стол 8, станина 2 и траверса б. По траверсе перемещаются два вертикальных суппорта 4 и б, а по вертикальным направляющим станины — боковой суппорт 1. Главное рабочее движение сообщается от электродвигателя 9 с помощью червячно-реечной передачи столу 3, а движение подачи — суппортам. Перемещение суппортов но направляющим траверсы и станины осуществляется предусмотренными для этой цели отдельными электродвигателями. Все суппорты имеют устройства для быстрого передвижения и приспособлены для автоматического подъема резца в конце рабочего хода. Траверса 5 имеет ускоренное перемещение вверх и вниз по станине, осуществляемое электродвигателем 7. Управление станком сосредоточено на пульте 8, смонтированном на гибком шланге, который можно расположить в любом месте.

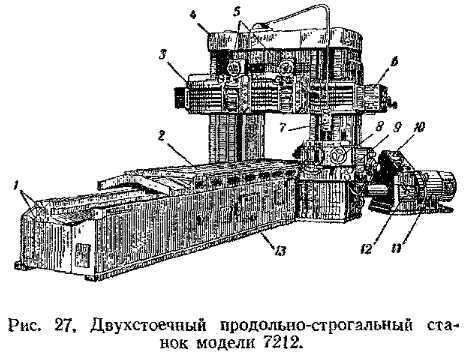

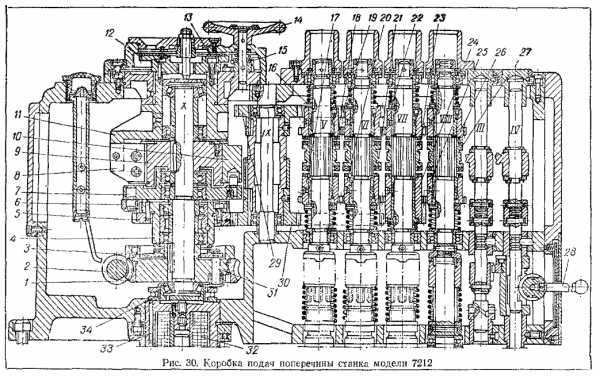

На рис. 27 показан общий вид двухстоечного продольно-строгального станка модели 7212. Он состоит из следующих основных узлов: станины 1, стола 2, перемещающегося по горизонтальным направляющим станины, поперечины 3, передвигающейся по вертикальным направляющим стоек, жестко скрепленных со станиной и с соединительной балкой портала 4, верхних суппортов 5; перемещающихся по направляющим поперечины, коробки подач поперечины 6, бокового суппорта 8, коробки подач бокового суппорта 9, узла электропривода 11 и коробки скоростей 12.

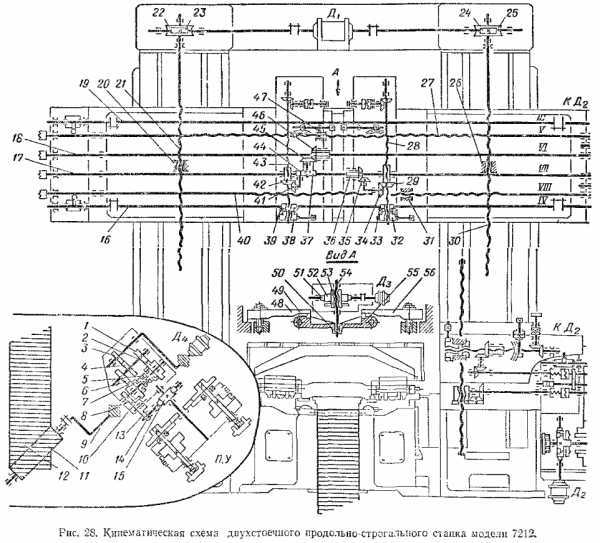

Управление станком осуществляется на пульте управления 10, а также с помощью подвесной кнопочном станции 7, Привод и управление подачами суппортов производятся с помощью коробок подач. Управление вертикальными суппортами сдублировано с обоих концов поперечины. Крышкой 13 закрывается узел централизованной смазки механизмов станка. Механизм главного рабочего движения. Привод главного рабочего движения осуществляется от электродвигателей постоянного тока (Д4 на кинематической схеме, рис. 28).

Электропривод стола работает по системе генератор-двигатель. Он состоит из реверсивного электродвигателя постоянного тока, который питается от генератора-преобразовательного агрегата. Питание обмотки возбуждения электродвигателя привода производится от постороннего источника электрической энергии — генератора постоянного тока — возбудительного агрегата. Электропривод позволяет осуществлять бесступенчатое регулирование скорости вращения электродвигателя привода стола в пределах от 125 до 1500 об/мин. Далее вращение передается на двухдиапазонную коробку скоростей. При работе на первом — скоростном — диапазоне (при чистовом строгании) движение передается от электродвигателя Д4 через косозубые зубчатые колеса 3, 4, 1 и 2, зубчатую муфту 5, вал 9, реечное колесо 11 и рейку 12, скрепленную со столом станка. При работе на втором — силовом — диапазоне (при черновом строгании) движение через зубчатую пару 3 и 4 передается косозубым колесам 6 и 7 и далее через зубчатую муфту 5, как на первом диапазоне. Управление приводом главного рабочего движения осуществляется при помощи коробки скоростей (путем переключения рукоятки, при этом муфта 5 сцепляется с зубчатыми колесами 2 или 7) и посредством пульта управления. Зубчатое колесо 8, находящееся на выходном валу коробки скоростей, предназначено для передачи движения через шестерни 10, 13 и червячную пару 14 и 15 на лимб 7 пульта управления.

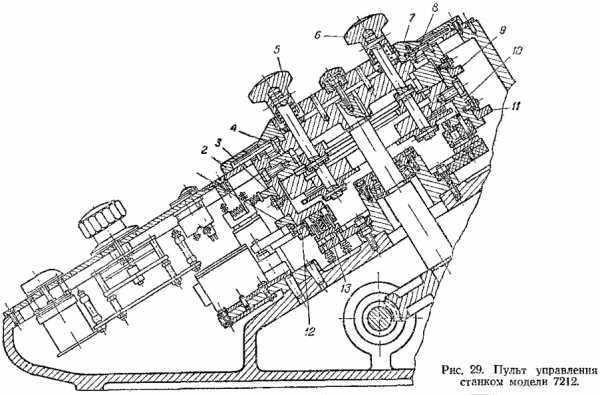

Лимб располагает двумя неподвижными упорами 4 и 8 (рис. 29), в пределах которых передвигаются сектора 10 и 12. На этих секторах имеются щетки 13, которые включают замедление стола в зависимости от величины установленной скорости движения. Чем выше скорость движения, тем раньше включается замедление стола, при этом уменьшается его выбег. В пазах секторов 10 и 12 расположены кулачки 1 и 11 включения конечных переключателей, которые осуществляют реверсирование стола. На этих же секторах есть еще два кулачка 3 и 9 включения аварийного выключателя. При несрабатывании конечных переключателей реверса стола они обеспечивают включение аварийного выключателя. Установка длины хода стола производится перемещением секторов при помощи рукояток 5 и 6. Каждая рукоятка и управляемый ею сектор окрашены одним цветом. На кольце 2 теми же цветами обозначены границы перемещения секторов при установке длины хода стола.

Механизм подачи суппортов. Автоматическая подача суппортов поперечины осуществляется с помощью электродвигателя Д2 (см. рис. 28). При изменении направления движения стола станка с обратного (холостого) хода на рабочий включается реверсивный двигатель Д2 коробки подач. От электродвигателя через червячную передачу 2 и 1 (рис. 30) движение передается на главный вал коробки подач Х, на котором на попонке неподвижно закреплен диск 9 и установлен фрикцион 10, соединенный пальцем с собачкой 6 на диске 7. Собачка в свою очередь передает вращение храповому колесу 4 и жестко соединенному с ним зубчатому колесу 5, а последнее — зубчатым колесам 30 и 29 вала IX. От вала IX движение получают зубчатые полумуфты 24 и передающие вращение зубчатым полумуфтам 25, 20, 17, 16, 22 и 26, свободно насаженным на валах V, VI, VII и VIII. Между зубчатыми полумуфтами на шлицевых участках валов V — VIII расположены кулачковые муфты 27, 23, 21 и 18, которые соединяются с теми или иными зубчатыми полумуфтами при помощи рукоятки 28, при этом валы V, VI, VII и VIII вращаются в обратную сторону, и, следовательно, осуществляется реверс подачи. Вращение валов и подача суппортов будут производиться до тех пор, пока разжимная планка 8 фрикциона не упрется в неподвижный упор на валу IX и не разожмет фрикцион. Электродвигатель Д2 остановится лишь через некоторое время после прекращения подачи, после того как кулачок нажмет на конечный выключатель реверса стола. Во время обратного хода стола происходит зарядка механизма подач, т. е. подготовка его для новой рабочей подачи. Импульс, полученный от конечного выключателя реверса стола электродвигателем Д2, заставляет последний вращаться в обратную сторону. Собачка 6 при этом срабатывает, а зубчатое колесо б остается неподвижным. Диск 9 и фрикцион 10 проворачиваются до упора в подвижный упор 11. На этом заканчивается подготовка механизма подач для новой подачи. Для осуществления установочного перемещения суппортов поперечины необходимо с подвесной кнопочной станции передать команду электродвигателю Л2. Последний в этом случае будет вращаться только в направлении подачи. Одновременно с нажатием кнопки включается электромагнит 82, который штырями 38 через упорный подшипник 34 при помощи пальцев 31 и кулачковой муфты 8 сцепляет червячное колесо 1 с храповым колесом 4. От электродвигателя Д2 движение будет передаваться через червячную передачу 2 и 1, колеса 4 и 5 на зубчатые колеса 30 и 29 вала IХ и далее, так же как при автоматической подаче. Установка величины подачи осуществляется с помощью маховичка 14, расположенного в торце коробки подач суппортов поперечины. При вращении этого маховичка движение через зубчатые колеса 15 и 12 передается на подвижный упор 11. Меняя таким образом угол между подвижным и неподвижным упорами, устанавливают величину подачи. Отсчет величины подачи производят по лимбу 18, закрепленному на зубчатом колесе 12. Привод горизонтального и вертикального перемещения суппортов осуществляется следующим образом (см. кинематическую схему, рис. 28). В каретке левого суппорта им |

i-perf.ru

Строгальный и рейсмусовый станки бесплатно!

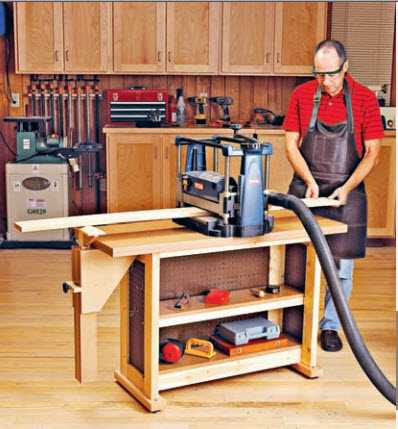

Почти бесплатно. Точнее, за деньги, которые вы сэкономите, если сами будете строгать грубые доски.

Вам не терпится включить новенький станок, но вы все еще сомневаетесь в целесообразности его покупки? На самом деле у вас нет веских причин, чтобы не купить эти станки. Вот как можно заставить рейсмусовый и строгальный станки оправдывать свою цену.

Независимо от породы, цена любой доски повышается на каждом этапе ее обработки, выполненной поставщиками. Полуобрезная доска с одной прямой кромкой? Немного дороже. Обе пласти остроганы? Удвойте эту цену. Остроганы не только пласти, но и обе кромки? Это слишком дорого.

К тому моменту, когда полностью обработанные доски попадают в торговый центр (маркированными, упакованными в пленку и уложенными в аккуратные штабеля на поддонах), их цена взлетает до небес. Хуже того, если калиброванная доска покоробится, даже незначительно, вы не сможете устранить этот дефект, не уменьшив ее толщину. Так почему бы не перехватить древесину на ранних этапах ее обработки, например на местной лесопилке, и затем завершить этот процесс самостоятельно?

Стоимость деревянных деталей для изготовления одного постельного ларя. Мы рассчитали, сколько изделий нужно изготовить, чтобы на сэкономленные деньги купить портативные станки Delta JT160 ($240) и Ryobi АР1301 ($200). Общая стоимость $440 (в США) на момент написания статьи.

Нужны ли мне оба станка?

Короткий ответ: да. Хотя они работают по одному и тому же принципу, каждый станок выполняет только часть всей работы. Сначала вы выравниваете одну пласть доски на строгально-фуговальном станке. Затем, прижимая остроганную пласть к упору того же станка, строгаете кромку под прямым углом к пласти. Наконец, с помощью рейсмусового станка делаете противоположную пласть параллельной первой. За несколько проходов вся толщина доски станет одинаковой на всех участках.

Смогу ли я их купить?

И снова: да! Давайте немного посчитаем. Возьмем для примера постельный ларь, проект которого публикуется в этом номере. Это изделие средних размеров, сделанное преимущественно из массивной древесины. Чтобы сравнение было корректным, будем учитывать только стоимость основных деревянных деталей, но не фанеры, фурнитуры, дополнительной можжевеловой решетки и других скрытых частей, которые можно сделать из обрезков. Продающиеся в торговых центрах доски обычно имеют стандартные размеры, и мы вынуждены покупать их поштучно, а не рассчитывать объем в кубометрах, как на лесопилке, где мы также добавляем к нашему заказу, как обычно, еще 25 процентов объема с учетом неизбежных отходов в процессе обработки.

На лесопилке обычно можно купить грубо напиленные или вчерне остроганные доски. Последние позволяют лучше оценить цвет и текстурный рисунок древесины.

Затем мы сравнили цены на некоторые породы древесины в торговом центре и на местных лесопилках. Разница в стоимости досок из красного дуба, клена и сосны показана в таблице. Примечательно, что дубовые доски на лесопилке более чем наполовину дешевле дубовых досок в торговом центре. Изготовив всего лишь четыре проекта таких размеров, можно существенно сэкономить на древесине, и этих сэкономленных денег хватит на покупку строгального и рейсмусового станков начального уровня.

Кроме экономии денег покупка материалов на лесопилке открывает вам другие возможности. Например, можно купить необрезные доски из махагони вместо дорогих дубовых досок из торгового центра и при этом сберечь почти $30 на каждом изготовленном ларе. Указанное в проекте количество ореховых и ясеневых досок обойдется на $107,62 дешевле, чем дубовые доски из торгового центра.

А если вы хотите добавить можжевеловую решетку, не нужно искать строганые планки в торговом центре. Просто закажите грубо напиленный материал на лесопилке, и это добавит к стоимости ларя еще $27.

Хватит считать. Пора в мастерскую

Рейсмусовый станок позволит придавав деталям толщину, указанную в проекте, а не приспосабливать проект к толщине имеющихся досок.

Сравнив цены досок, можно выяснить, что сэкономленных денег хватит, чтобы купить небольшой строгально-фуговальный станок Delta JT160 (ширина строгания 150 мм) и настольный рейсмусовый станок Ryobi API301. Эти недорогие портативные станки успешно справятся с работой в вашей домашней мастерской. Но, заплатив чуть больше, можно получить дополнительные преимущества.

Например, стационарные (напольные) модели строгально-фуговальных станков с длинными чугунными столами более удобны для обработки длинных заготовок, а возможность регулировки их переднего и заднего столов позволяет повысить качество обработки. Кроме того, их более мощные асинхронные двигатели служат дольше, чем шумные коллекторные двигатели портативных станков. Конечно же это обойдется дороже. Но если вы собираетесь обрабатывать большие объемы пиломатериалов с помощью такой машины, то затраты на ее приобретение, несомненно, окупятся со временем.

Теперь оставьте эту статью там, где ее может увидеть распорядитель вашего семейного бюджета. (Возможно, вам придется отказаться от покупки мотоцикла, который вы давно хотели иметь.)

Возможно, Вас заинтересует:

stroyboks.ru

Cтрогальные станки

Категория: Столярные работы

Cтрогальные станки

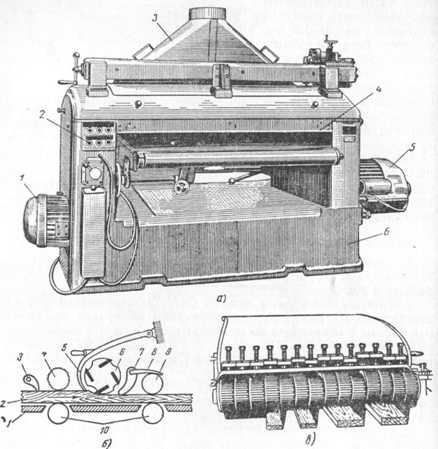

Полученные после раскроя заготовки обычно подвергаются обработке на строгальных станках. Строгальные станки бывают фуговальные для строгания в угол, рейсмусовые для придания граням параллельности и четырехсторонние строгальные.

Фуговальные станки

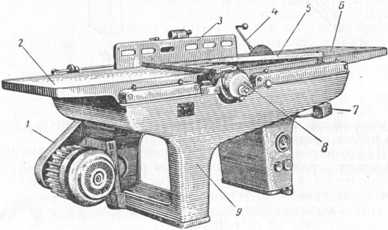

Фуговальный станок СФ6-3 (рис. 1) предназначен для строгания (фугования) поверхностей щитов, досок и брусков по плоскости, а также узких граней (кромок) под прямым или иным заданным углом к широкой грани.

Рис. 1. Фуговальный станок СФ6-3: 1 — электродвигатель, 2 — задняя плита рабочего стола, 3 — направляющая линейка, 4— рукоятка указателя высоты передней плиты, 5 — веерное ограждение, 6 — передняя плита рабочего стола. 7— пусковое устройство, 8 — ножевой вал, 9 — станина

Фуговальный станок состоит из станины, двух чугунных плит, образующих рабочий стол, ножевого вала (ножевой головки), строгальных ножей и привода.

Передняя (первая по ходу материала) плита станка служит для направления материала до строгания, а задняя — для направления материала в процессе строгания. Переднюю плиту устанавливают ниже задней на 1,5—2 мм, т. е. на толщину снимаемой стружки.

Каждая плита стола может быть установлена на требуемую высоту. Регулирование передней плиты по высоте производится рукояткой, на которой имеются отметки высоты. Заднюю плиту регулируют винтом с гайками.

Между плитами расположен ножевой вал 8. Режущие кромки укрепленных на нем ножей находятся на одном уровне с поверхностью задней плиты. На концах плит, обращенных к ножевому валу, прикреплены заподлицо с их поверхностью стальные накладки-губки, предназначенные для защиты плит от истирания и отколов, а также для уменьшения зазора между ножами и плитами и подпора волокон при срезании стружки. Ножевой вал приводится в движение от электродвигателя через клиновую ременную передачу. Ножевой вал закрыт сверху веерным ограждением.

Станок оборудован съемной направляющей линейкой, которая может быть перемещена поперек стола, установлена под требуемым углом или откинута вверх.

Кроме того, на станке имеется тормозное устройство для быстрого торможения ножевого вала после выключения электродвигателя.

Обычно на фуговальном станке выполняют три вида работ: фугование пласти, фугование пласти и одной кромки, фугование пласти и двух кромок. Кроме того, можно производить снятие провесов на щитах и рамках с одновременной выверкой плоскости, обстрагивание ящиков в размер, фугование кромок фанеры и др. Перед фугованием деталь надо класть вогнутой стороной вниз для большей ее устойчивости.

Подача на фуговальных станках в большинстве случаев осуществляется вручную.

При этом-узкие детали строгают одновременно по нескольку штук. Фугование кромок тонких делянок производят пачками. При работе на станке с конвейерной подачей детали подают торец в торец.

Для облегчения и обеспечения безопасности работы в настоящее время все более применяют специальные приспособления, служащие для автоматической подачи материала, так называемые автоподатчики (рис. 2, а,б). Применение их увеличивает производительность в 1,5—2 раза.

Автоподатчик крепится на стойке, которая монтируется на станке, и может быть установлен в любом положении по отношению к рабочему шпинделю, столу или направляющей линейке станка.

Выпускаемые в настоящее время универсальные автоподатчики могут быть использованы на фуговальных, круглопильных, фрезерных, ленточнопильных и шлифовальных станках и обеспечивают механизацию подачи на этих станках, которые обычно выпускаются с ручной подачей.

Рис. 2. Универсальный автоподатчик: а — установка для подачи с верхним прижимом, б — установка для подачи с боковым прижимом

Основным дефектом строгания на фуговальном станке является непрямолинейность строганой поверхности в результате слабого или неравномерного нажима на обрабатываемую деталь. Кроме того, часто наблюдаются дефекты в виде выступов глубиной до 1 —1,5 мм, задиров (при обработке против слоя). В этих случаях появляется необходимость последующей выборочной зачистки, которую производят на фуговальных станках «лилипутах».

Обрабатываемые детали следует располагать около станка так, чтобы станочнику не приходилось делать лишних движений. Схема организации рабочего места у фуговального станка показана на рис. 3.

Техника безопасности при работе на фуговальных станках

1. Расстояние между краями накладок рабочего стола и поверхностью, которую описывают лезвия ножей, должно быть не больше 3 мм.

2. Рабочая часть щели должна быть закрыта автоматически-действующим ограждением, позволяющим выполнять на станке все работы и открывающим ножевую щель лишь на ширину обрабатываемой детали. Неработающая часть щели за направляющей линейкой должна быть полностью закрыта при всех положениях направляющей линейки.

3. При строгании деталей короче 400 мм, уже 50 мм и тоньше 30 мм при ручной подаче материала следует применять колодки-толкатели.

4. Применение ножевых валов квадратной формы и накладок для придания квадратным валам цилиндрической формы запрещается.

5. Выпускать ножи из вала допускается не более чем на 3 мм.

6. Поверхность задней плиты должна совпадать с режущей кромкой ножей.

7. Фасонное строгание и выборка четвертей на фуговальном станке воспрещаются.

Рейсмусовые станки

Рейсмусовый станок СР12 (рис. 4, а, б) предназначен для одностороннего строгания детали параллельно фугованной стороне до заданной толщины.

Рис. 3. Схема рациональной организации рабочего места у фуговального станка: 1 — нестроганые детали, 2—место станочника,. 3 — остроганные детали

Стол (рис. 4, а) рейсмусового станка состоит из одной сплошной плиты, а ножевой вал расположен над столом. Стол перемещается по высоте для установки требуемого расстояния до режущих кромок ножей. Толщина снимаемого слоя материала при наибольшей ширине строгания не должна превышать 2 мм.

Рис. 4. Рейсмусовый станок СР12: а — общий вид: 1 — электродвигатель ножевого вала, 2— пусковое устройство, 3— предохранительный кожух, 4— рабочий стол, 5 — электродвигатель подачи, 6 — станина; б — схема ра‘бочей части: 1 — рабочий стол, 2 — обрабатываемая деталь, 3 — предохранительные подвески (когти), 4 — рифленый подающий валик, 5 — колпак, 6 — ножевой вал, 7 — задняя прижимная колодка, 8 — козырек над валиком, 9 — гладкий подающий валик, 10 — нижние направляющие валики; в — секционный подающий валик

Подача материала на рейсмусовых станках производится механически. Механизм подачи состоит из двух пар валиков. Первая пара расположена перед ножевым валом, а вторая — за валом. Верхние приводные валики получают вращение от электродвигателя 5 через зубчатую передачу. Нижние валики (направляющие) расположены точно под верхними, установлены свободно и приводятся во вращение подаваемым материалом.

Нижние валики выступают над поверхностью стола на 0,2—0,3 мм. Верхние передние валики делают рифлеными для того, чтобы материал не проскальзывал. Устанавливают их на 2—3 мм ниже поверхности подаваемого материала. Рифленый подающий валик делают из отдельных секций (рис. 4, в). Благодаря этому допускается одновременная обработка нескольких заготовок разной толщины (в пределах 4 мм).

Верхний задний валик делается гладким, чтобы не портить строганую поверхность обрабатываемых деталей. Устанавливают его ниже режущих кромок ножей на 1 мм.

Перед рифленым валиком имеются подвески, назначение которых не допускать обратного вылета деталей из станка.

Ножевой вал закрыт сверху массивным ограждающим колпаком, являющимся одновременно приспособлением для отвода стружки в вытяжное устройство (эксгаустер).

Передний край колпака расположен очень близко от радиуса вращения ножей. Он прижимает брусок, препятствуя его вибрации, а также служит подпором волокнам древесины в месте выхода ножа и предотвращает возможность откола.

При наладке рейсмусового станка необходимо следить за тем, чтобы рабочий стол был установлен без перекоса, и проверять правильность положения нижних и верхних валиков.

Производительность станка зависит от скорости подачи и числа одновременно обрабатываемых деталей.

Щиты с наконечниками или связанные рамки подают в станок наискось, так как при прямой подаче строгание будет происходить поперек волокон и поверхность получится шероховатой и со сколами на кромках.

Техника безопасности при работе на рейсмусовых станках

1. Рифленые валики не должны иметь трещин, выбитых ребер и сработанной поверхности.

2. Верхние валики должны быть полностью защищены со стороны рабочего места.

3. Длина строгаемых деталей допускается не менее расстояния между передним и задними верхними валиками плюс 50 мм.

4. Одновременное строгание двух и более деталей разной толщины при сплошном подающем валике запрещается.

Четырехсторонние строгальные и калевочные станки

Для объединения операций строгания пласти и кромки применяют тре

Столярные работы — Cтрогальные станки

gardenweb.ru

Строгальные и протяжные станки — Фрезерные работы

Строгальные и протяжные станки

Категория:

Фрезерные работы

Строгальные и протяжные станки

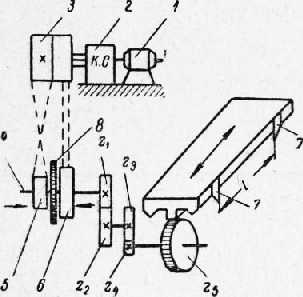

Строгальные станки. При строгании прямой ход резца (стола) является рабочим, обратный — холостым; эта схема работы — основной недостаток строгальных станков.

Строгальные станки широко применяются в индивидуальном и мелкосерийном производстве вследствие универсальности, точности, простоты конструкции, дешевизны инструмента. Низкая производительность строгальных станков может быть в известной мере компенсирована многорезцовой обработкой.

В группу строгальных станков входят продольно-строгальные, поперечно-строгальные, долбежные и специальные.

Продольно-строгальные станки. Эти станки предназначены главным образом для обработки плоских поверхностей средних и крупных деталей машин. К продольно-строгальным станкам относятся двухстоечные, являющиеся наиболее распространенными, а также одностоечные, кромкострогальные и портальные.

На рис. 1 приведен двухстоечный продольно-строгальный станок.

Заготовку устанавливают и закрепляют на столе, перемещающемся возвратно-поступательно по направляющим станины. Резцы закрепляют в резцедержателях суппортов, которым периодически сообщается движение подачи. Суппорты, расположенные на поперечине, применяют для обработки верхних поверхностей, а суппорты, расположенные на стойках, — для обработки боковых поверхностей. Крупные строгальные станки имеют обычно два суппорта на поперечине и по одному на каждой стойке. В некоторых станках имеется один суппорт на поперечине (верхний) и один на стойке (боковой), или только на поперечине (боковые отсутствуют). Направление подачи может быть горизонтальным или вертикальным. Для возможности строгания наклонных поверхностей суппорт снабжен поворотной частью.

Главное движение передается столу от электродвигателя через коробку скоростей и систему зубчатых колес, расположенных в станине. Последнее колесо находится в зацеплении с зубчатой рейкой, привинченной к столу станка с нижней стороны. Наиболее совершенные строгальные станки имеют гидравлический привод.

Рис. 1. Двухстоечный продольно-строгальный станок

Реверсирование хода стола в станках осуществляется перемещением ремней по шкивам (в старых конструкциях), с помощью электромагнитных муфт, гидравлических устройств и пр. Скорость обратного (холостого) хода в 11/2—2 раза больше скорости рабочего хода. Переключение направления хода стола производится автоматически упорами, которые закреплены в соответствующем месте стола сообразно с длиной обрабатываемой заготовки. Подача резцовых суппортов осуществляется через коробку подач, при помощи винтов, после окончания или перед началом рабочего хода. При обратном ходе резцедержатели с помощью особых устройств откидываются (приподнимаются) с целью предотвращения трения задней поверхности резцов об обрабатываемую поверхность.

Рис. 2. Схема главного привода продольно-строгального станка

На рис. 2 приведена схема главного привода продольно-строгального станка с электромагнитной муфтой. От электродвигателя через коробку скоростей движение передается на шкив, соединенный со шкивами перекрестным и прямым ремнями. Эти шкивы свободно сидят на валу и вращаются в разные стороны с различными скоростями; внутри шкивов помещены электромагниты. Переключение тока в обмотках электромагнитов производится при возвратно-поступательном движении стола переставными упорами; при этом стальной диск, установленный на шпонке на валу, будет попеременно притягиваться электромагнитами дисков и через зубчатые колеса гъ г2, г3, г4, гъ и зубчатую рейку сообщать столу возвратно-поступательное движение.

Помимо этих схем, применяют также гидравлический привод стола.

Продольно-строгальные станки изготовляются с максимальной шириной строгания от 700 до 4000 мм и длиной строгания, соответственно, от 1500 до 12 000 лш. При обработке заготовок на продольно-строгальных отанках, находящихся в хорошем состоянии, обеспечивается высокая точность: при чистовом строгании до 0,01 мм на длине 1000 мм и до 0,02 мм на длине 3000 мм.

Для обработки крупногабаритных и тяжелых заготовок (локомотивные рамы, тяжелые плиты и пр.) применяются портально-стро-гальные станки. В этих станках стол с заготовкой при обработке неподвижны, а движение совершает портал, несущий резцовые суппорты.

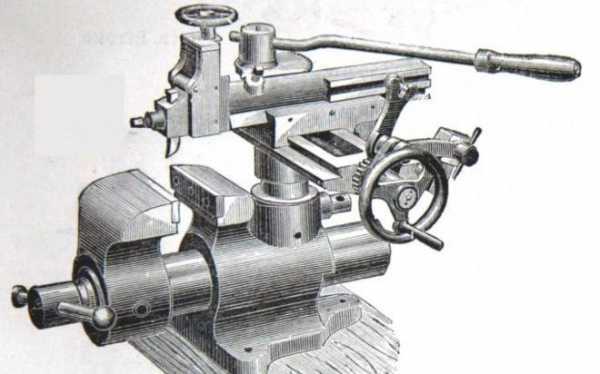

Поперечно-строгальные станки. Станки этого типа (рис. 3) применяются для обработки небольших заготовок и для строгания длинных заготовок в поперечном направлении (если нет продольно-строгального станка).

Ползун вместе с суппортом и закрепленным в нем резцом совершает главное прямолинейное возвратно-поступательное движение по горизонтальным направляющим станины. Заготовку с помощью тисков или прихватов закрепляют на столе. Поперечная подача осуществляется при передвижении стола по поперечине, вертикальная — суппортом. При строгании наклонных поверхностей суппорт поворачивается, для чего он снабжен поворотной частью. Стол устанавливают на требуемой высоте путем перемещения поперечины по вертикальным направляющим станины.

Рис. 3. Поперечно-строгальный станок

Существуют различные виды приводов ползунов. Большое распространений имеет привод с помощью механизма качающейся кулисы (рис. 4), расположенного внутри станины. Кулисное зубчатое колесо имеет радиальную прорезь, в которой помещен кривошипный палец. Кулиса может качаться около оси: верхний конец кулисы шарнирно связан с колодкой, которая гайкой закреплена на ползуне. В средней части кулисы находится прорезь для ползунка, надетого на кривошипный палец. Движение от электродвигателя через коробку скоростей передается кулисному колесу и, следовательно, кривошипному пальцу. Последний через ползунок сообщает колебательное движение кулисе, от которой через колодку движение передается ползуну. За каждый оборот кулисного колеса ползун совершает один двойной ход.

Рис. 4. Привод ползуна механизмом качающейся кулисы

Регулирование длины хода ползуна производится путем передвижения кривошипного пальца в радиальноц прорези кулисного колеса; наибольшая длина хода ползуна будет при наибольшем удалении кривошипного пальца от центра колеса. Обрабатываемый участок заго-тонки может находиться на различных расстояниях от станины, поэтому помимо длины хода ползуна необходимо также регулировать и его вылет. Регулирование вылета производится закреплением колодки винтом в той или иной части продольной прорези ползуна.

Поперечно-строгальные станки выпускаются с наибольшим ходом ползуна от 350 до 900 мм.

Рис. 5. Схема долбления (а) и долбежный станок (б)

Помимо привода качающейся кулисой, для движения ползуна поперечно-строгального станка применяют также гидравлический привод, привод с помощью рейки или кривошипно-шатунного механизма.

Долбежные станки. Для обработки канавок, плоских и фасонных поверхностей заготовок небольшой высоты при больших поперечных размерах применяют долбежные станки. На рис. 4, а приведена схема работы долбежного станка. Стрелками показаны движения резца и заготовки.

Ползун (долбяк) долбежного станка совершает главное прямолинейное возвратно-поступательное движение по направляющим станины. В нижней части ползуна имеется резцедержатель для крепления резца. Заготовку устанавливают на столе, имеющем продольное, поперечное и круговое перемещения. Привод ползунов долбежных станков осуществляется чаще всего кривошипно-кулисным, а также кривошипно-шатунным или гидравлическим механизмом, привод подачи — храповым механизмом.

Долбежные станки выпускаются с наибольшим ходом ползуна от 160 до 1000 мм.

Рис. 6. Схема горизонтально-протяжного станка для внутреннего протягивания

Протяжные станки. Протяжные станки по конструктивному признаку разделяются на горизонтальные и вертикальные; по технологическому — на станки для внутреннего протягивания и станки для наружного протягивания (иногда наружное и внутреннее протягивание выполняют на одном станке).

Рис. 7. Станок для протягивания шеек коленчатых валов

Протяжные станки отличаются сравнительно простым устройством. На рис. 6 приведен горизонтально-протяжный станок для внутреннего протягивания. По направляющим станины с помощью гидравлического привода перемещается ползун, на конце которого имеется приспособление для закрепления протяжки.

При работе длинными протяжками второй конец их поддерживается подвижным люнетом. Обрабатываемая заготовка устанавливается в устройстве.

На рис. 7 приведена схема специального вертикально-протяжного станка для протягивания шеек коленчатых валов. По вертикальным направляющим станины перемещается ползун, несущий протяжки. На столе установлены две бабки, одна из которых (левая) сообщает вращение коленчатому валу, а другая поддерживает его. При рабочем ходе протяжка движется навстречу вращающемуся валу.

Реклама:

Читать далее:

Строгание и протягивание

Статьи по теме:

pereosnastka.ru