Обозначения точности и посадок метрической резьбы

3. Нормирование и обозначение на чертежах точности наружной резьбы.

Наружный диаметр резьбы d(D) – диаметр воображаемого цилиндра, описанного касательно к вершинам наружной резьбы или впадинам внутренней резьбы. Этот диаметр для большинства резьб принимают за номинальный диаметр.

Обозначение поля допуска резьбы следует за обозначением размера резьбы. Примеры обозначения точности резьбы:

1) с крупным шагом

болт М12 — 6 g ; гайка М12 – 6 H ;

2) с мелким шагом

болт М12×1 – 6 g ; гайка М12×1 – 6H.

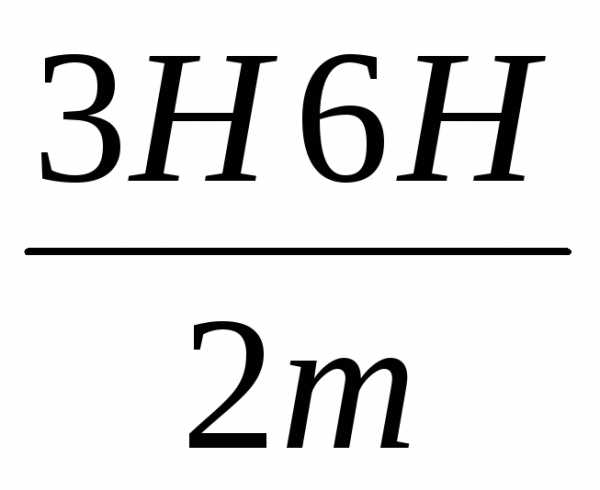

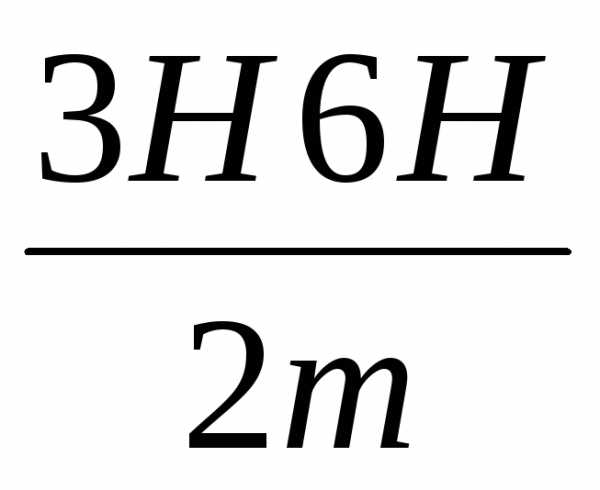

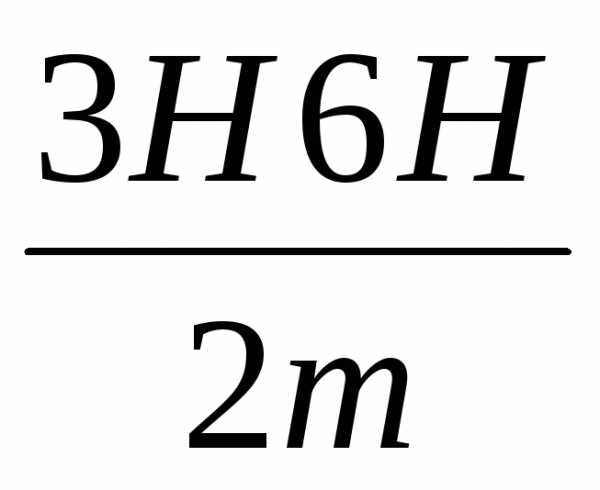

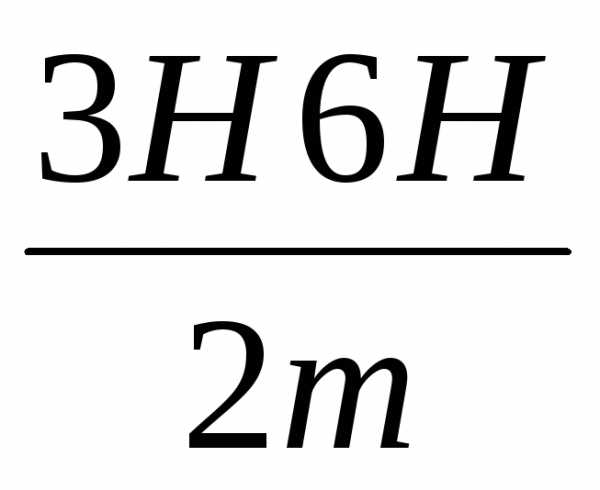

Посадки резьбовых деталей обозначают дробью, в числителе

которой указывают поле допуска гайки, а в знаменателе – поле допуска болта, например: М12 – 6 H/6g ; M12x1 – 6H/6g .

Длину свинчивания N в условном обозначении резьбы не

указывают. Длина свинчивания, к которой относится допуск резьбы, должна быть указана в миллиметрах при обозначении резьбы в следующих случаях:

1)если она относится к группе L ;

2)если она относится к группе S , но меньше, чем вся длина резьбы.

Например: M12 – 7g 6g — 30

2.Степени точности резьбы. Допуски диаметров резьбы устанавливаются степенями точности, обозначенные цифрами: с 3 по 9

| Степени точности |

Диаметры наружной резьбы |

|

Наружный d | 4; 6; 8 |

Средний d2 | 3; 4; 5; 6; 7; 8; 9 |

Диаметры внутренней резьбы |

|

Внутренний D1 | 4; 5; 6; 7; 8 |

Средний D2 | 4; 5; 6; 7; 8 |

Допуск внутреннего диаметра d1 наружной резьбы и наружного диаметраD внутренней резьбы не устанавливаются.

Допуски среднего диаметра являются суммарными

Билет №15

1 . Посадки с зазором. Схемы расположения полей допусков посадок с зазором в системе вала. Показать, как изменятся Smax, Smin, Sm, Ts при изменении допусков соединяемых деталей на один квалитет. Примеры обозначения на чертежах посадок с зазором в системе вала.

Посадки с зазором.

Посадка с зазором – посадка, при которой обеспечивается зазоры в соединениях.

|

|

|

|

|

|

|

|

|

|

|

|

Dmax |

|

|

|

| max |

|

|

|

| ||

|

|

|

|

|

|

| |||||

|

|

|

|

|

|

|

| ||||

|

|

|

| min |

|

| |||||

min |

|

| d | d |

|

| |||||

|

| D |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Smax = Dmax – dmin = ES – ei, | Smin = Dmin – dmax = EI — es | ||||

S = |

| S max+S min |

|

|

|

СР | 2 | , | Ts = Smax – Smin = TD + Td | ||

К посадкам с зазором относятся текже посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала, т.е. Smin = 0.

2. Отклонение от симметричности и позиционное отклонение, их нормирование и примеры обозначения на чертежах.

Отклонение от симметричности относительно базовой плоскости — наибольшее расстояние между плоскостью симметрии рассматриваемой поверхности и базовой плоскостью симметрии в пределах нормируемого участка.

Отклонение от симметричности:

?????????????????????????????????????????????????????????????????????????????????????????????????

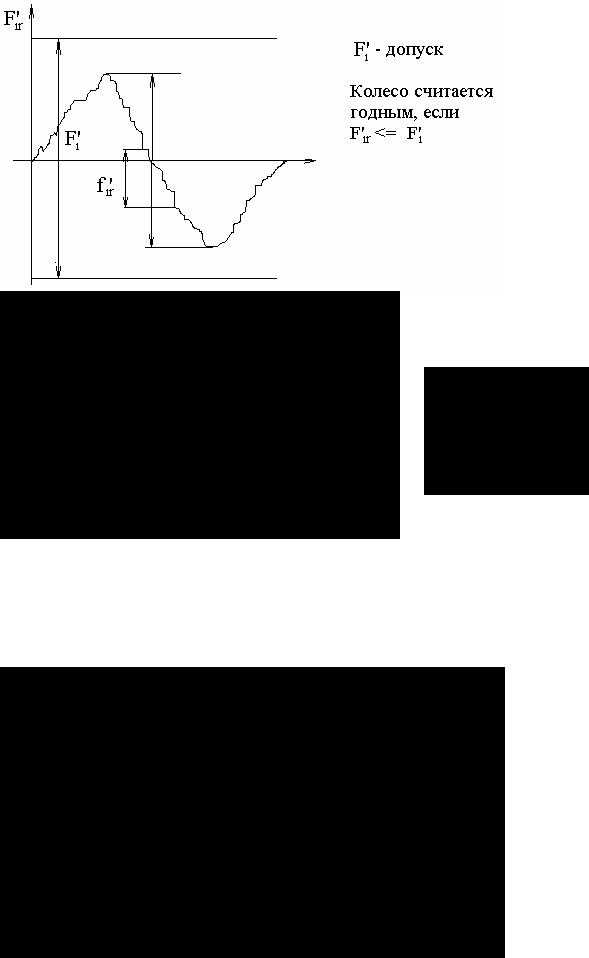

3. Плавность работы зубчатых колес и передач, ее нормирование. Пример обозначения точности зубчатого колеса для скоростной передачи.

Нормирование точности зубчатых колес

3 нормы точности

1.Кинематическая точность

2.Плавность работы

3.Контактная точность

Нормы плавности работы ограничивают погрешность угла поворота колеса при повороте на один зуб (один угловой шаг).

studfiles.net

Основные отклонения и степени точности резьбы

Вид резьбы | Диаметр резьбы | Номинальный диаметр резьбы d, мм | Основные отклонения | Степени точности |

Наружная резьба | Наружный d | От 5 до 45 | g | 6 |

Средний d2 | От 5 до 16 | jk; m | 2; 4 | |

От 18 до 30 | j; m | 2; 4 | ||

От 33 до 45 | jh | 4 | ||

Наружный D | От 5 до 45 | H | — | |

Средний D2 | От 5 до 30 | H | 3; 4; 5 | |

От 33 до 45 | H | 5 | ||

Внутренний D1 | От 5 до 45 | H | 6 |

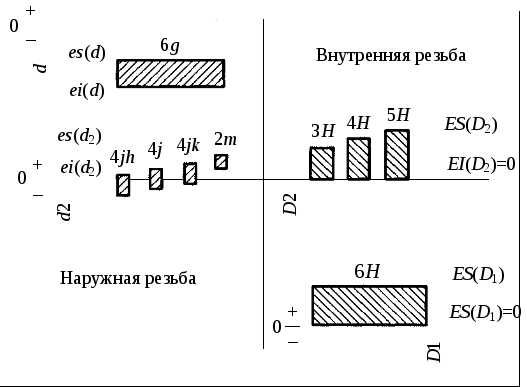

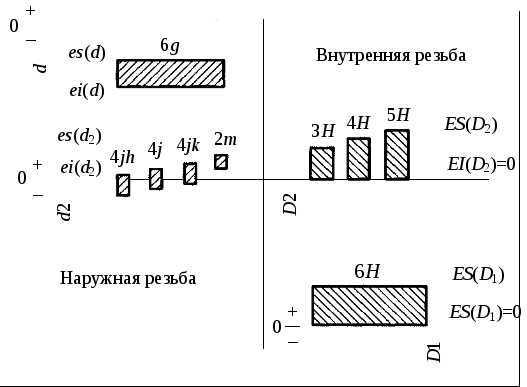

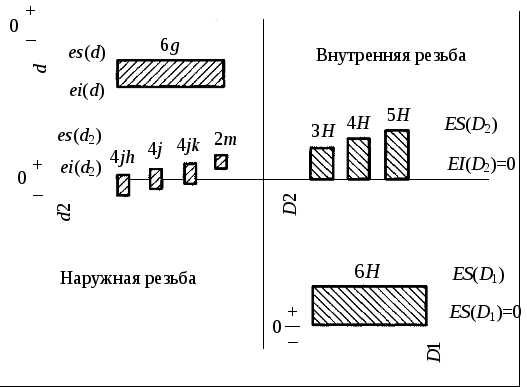

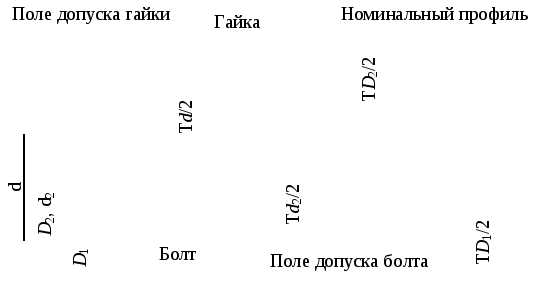

Схемы расположения полей допусков наружной и внутренней резьбы показаны на рис. 33.

Рис. 33. Схемы расположения полей допусков наружной и внутренней резьбы

Поля допусков и переходные посадки для метрической резьбы приведены в табл. 39.

Таблица 39

Поля допусков и переходные посадки для метрических резьб

Номинальный диаметр резьбы d, мм | Материал детали с внутренней резьбой | Поля допусков резьбы | Посадки | |

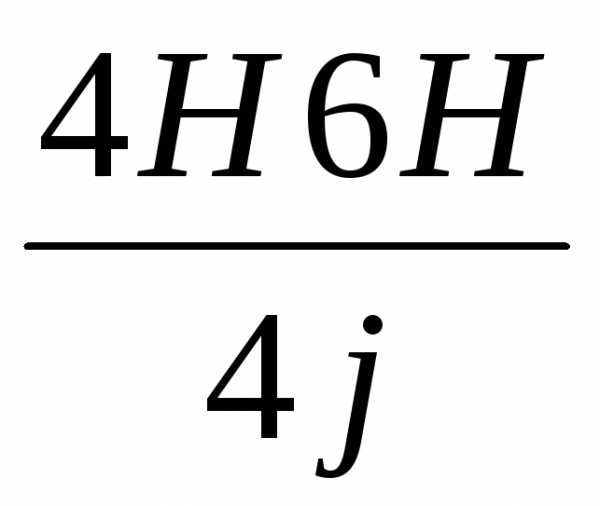

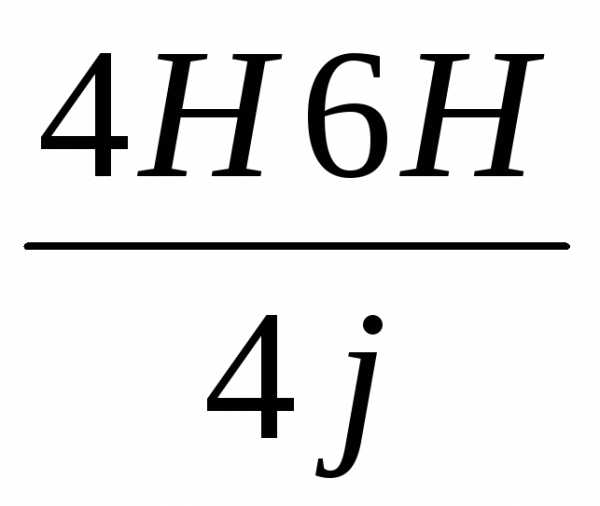

наружной | внутренней | |||

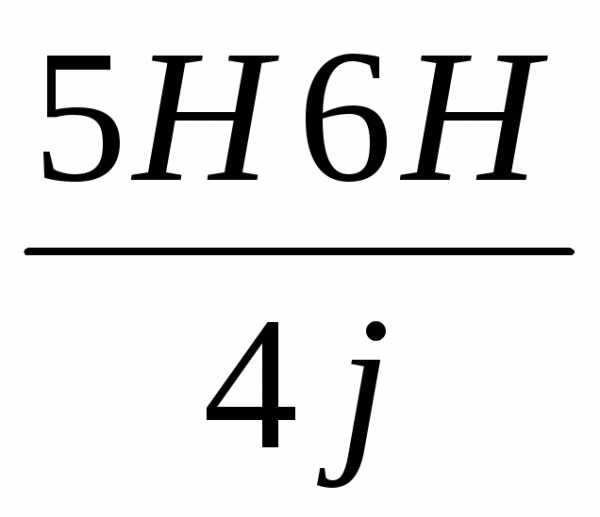

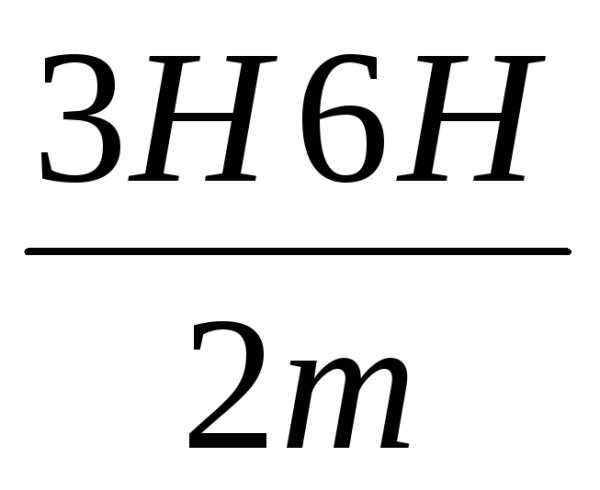

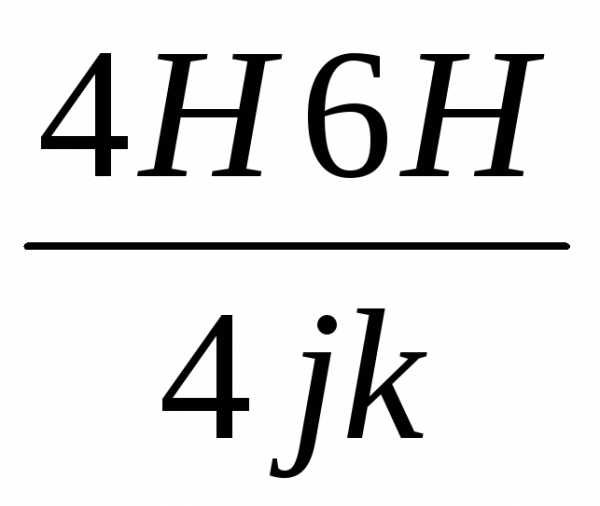

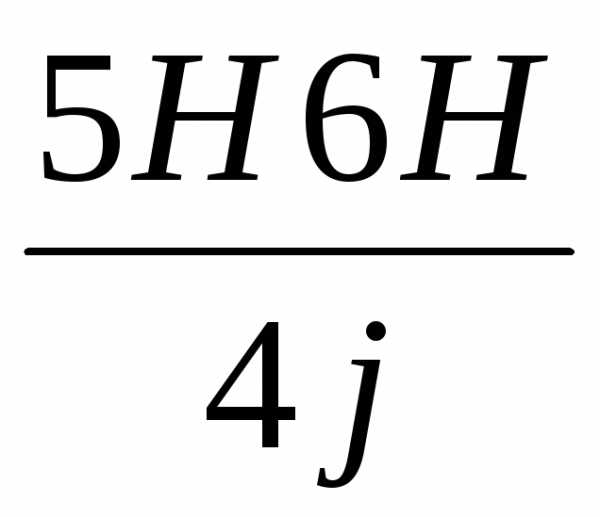

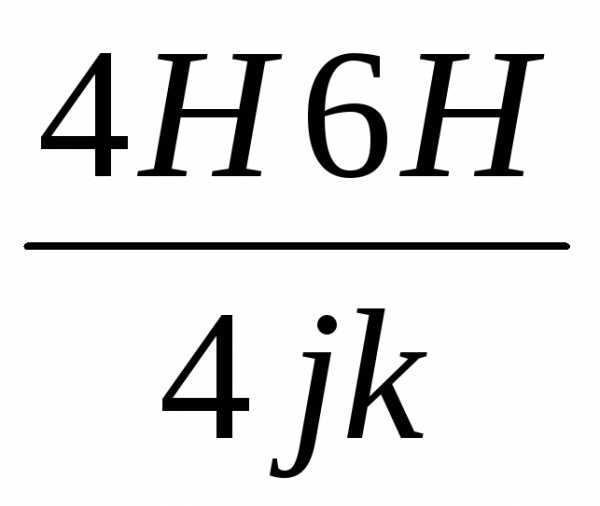

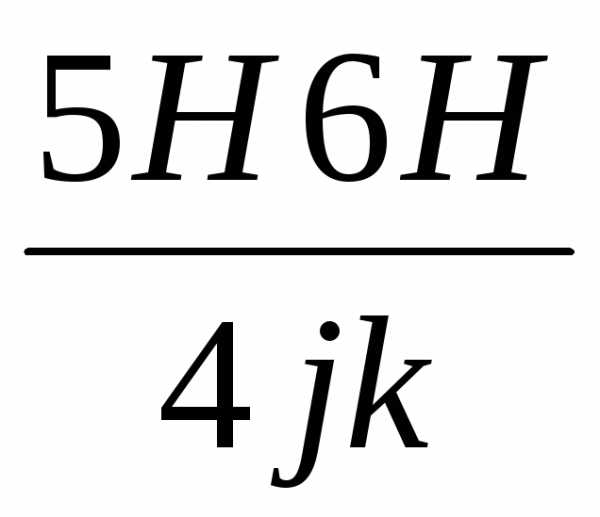

Св. 5 до 18 | Сталь | 4jk; 2m | 4Н6Н |

|

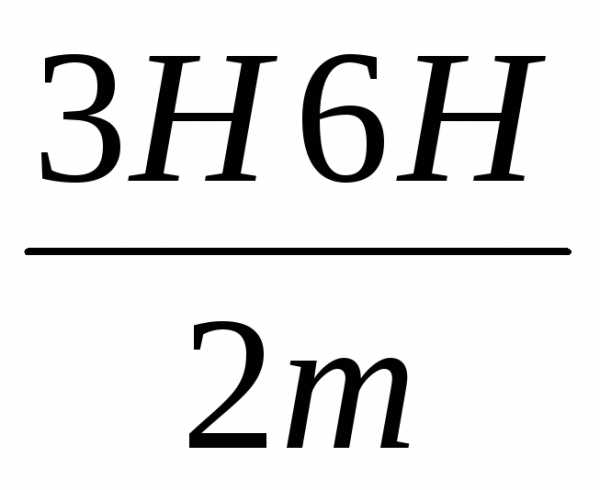

Св. 5 до 18 | Чугун, алюминиевые и магниевые сплавы | 4jk; 2m | 5Н6Н 3Н6Н |

|

Окончание табл. 39

Номинальный диаметр резьбы d, мм | Материал детали с внутренней резьбой | Поля допусков резьбы | Посадки | |

наружной | внутренней | |||

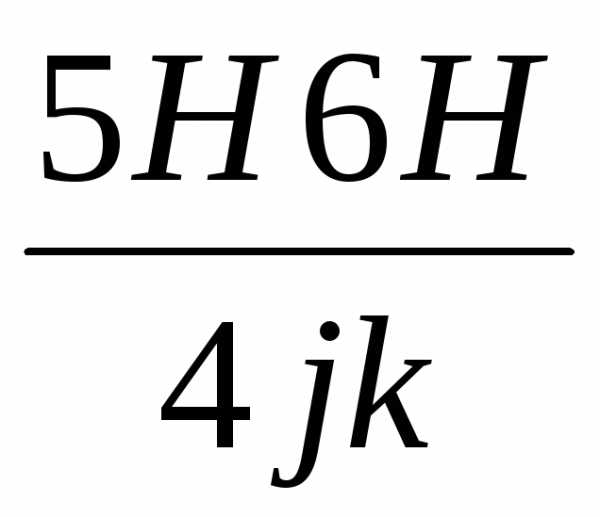

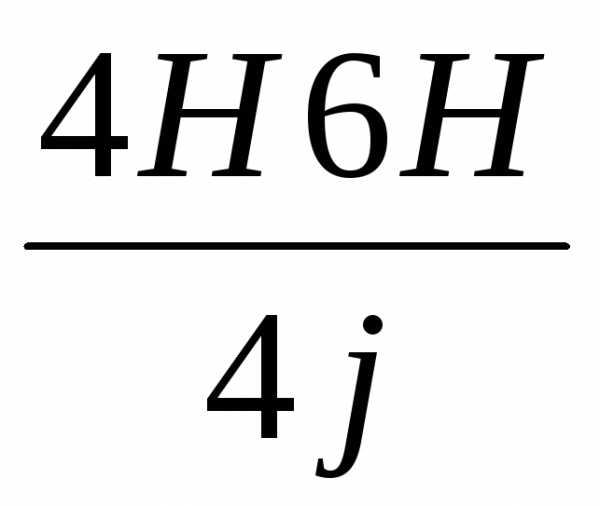

Св. 18 до 30 | Сталь | 4j; 2m | 4Н6Н 3Н6Н |

|

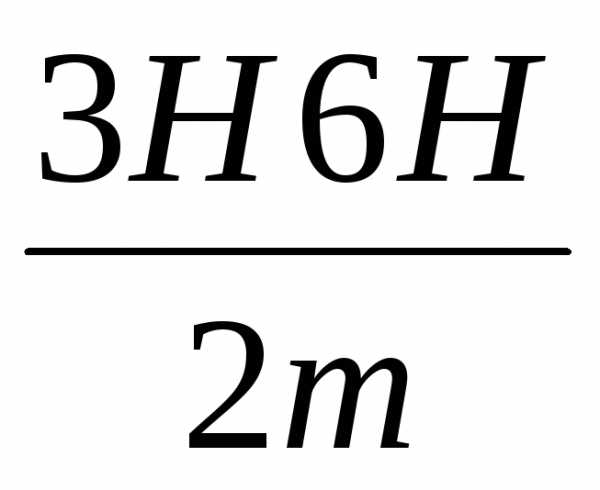

Чугун, алюминиевые и магниевые сплавы | 4j; 2m | 5Н6Н 3Н6Н |  ; ;  | |

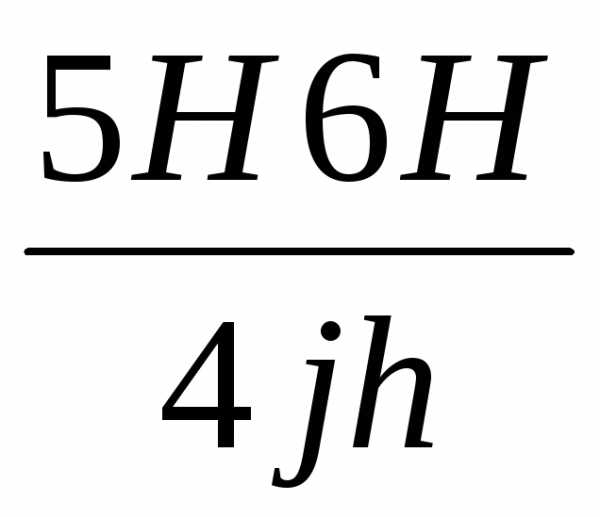

Св. 33 до 45 | Сталь, чугун, алюминиевые и магниевые сплавы | 4jh | 5Н6Н |

|

Числовые значения основных отклонений среднего диаметра наружной резьбы ei(d2) приведены в табл. 40.

Таблица 40

Значения основных отклонений среднего диаметра наружной резьбы

Номинальный диаметр резьбы d, мм | Шаг Р, мм | Основные отклонения ei(d2), мкм | |||

jh | j | jk | m | ||

От 5 до 16 | 0,8 | – | – | –9 | +24 |

1 | – | – | –11 | +26 | |

1,25 | – | – | –14 | +28 | |

1,5 | – | – | –16 | +32 | |

1,75 | – | – | –19 | +34 | |

2 | – | – | –22 | +38 | |

Св. 18 до 30 | 1,5 | – | –41 | – | +32 |

2 | – | –47 | – | +38 | |

2,5 | – | –52 | – | +42 | |

3 | – | –58 | – | +48 | |

Окончание табл. 40

Номинальный диаметр резьбы d, мм | Шаг Р, мм | Основные отклонения ei(d2), мкм | |||

jh | j | jk | m | ||

3,5 | – | –64 | – | – | |

Св. 33 до 45 | 2 | –102 | – | – | – |

3 | –113 | – | – | – | |

3,5 | –118 | – | – | – | |

4 | –124 | – | – | – | |

4,5 | –130 | – | – | – | |

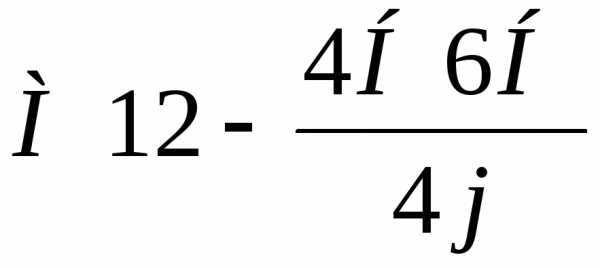

При

обозначении полей допусков переходных

посадок поле допуска наружного диаметра

наружной резьбы в обозначении не

указывается. Например:  .

.

3. Методика выполнения работы

3.1. Последовательность этапов работы

1. В качестве задания выбрать все резьбовые соединения из сборочного чертежа редуктора, взятого из курсового проекта по дисциплине «Методы разработки изделий», а если там нет таковых, то из другого чертежа, выданного преподавателем.

2. В зависимости от условий работы резьбовых соединений обосновать и выбрать для них посадки.

3. Нанести полученные посадки резьбовых соединений на чертеж.

3.2. Содержание отчета

1. Наименование и цель работы.

2. Описание вариантов заданий текстом.

3. Обоснование каждого выбранного варианта посадки резьбового соединения.

4. Сборочный чертеж редуктора с выбранными посадками резьбовых соединений.

Практическое занятие № 10

ВЫБОР ПОСАДОК ШПОНОЧНЫХ СОЕДИНЕНИЙ

1. Цель занятия

Ознакомиться с методикой выбора посадок в шпоночных соединениях с призматическими шпонками.

2. Краткая теоретическая часть

2.1. Основные понятия и определения

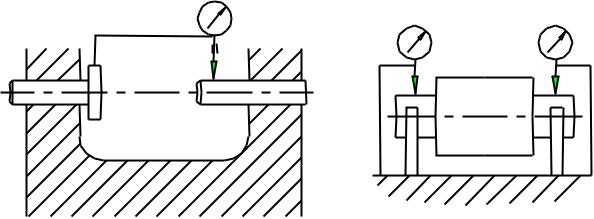

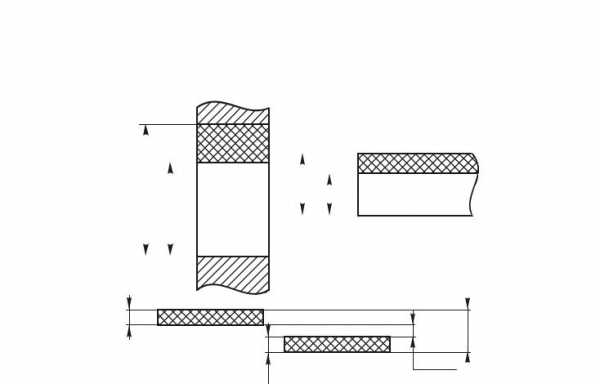

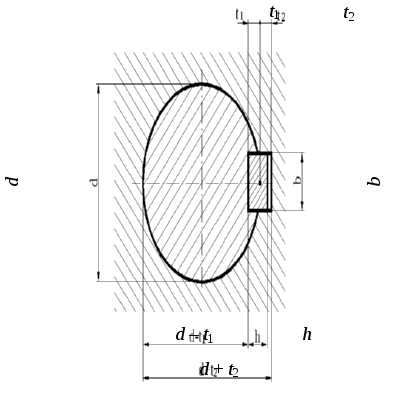

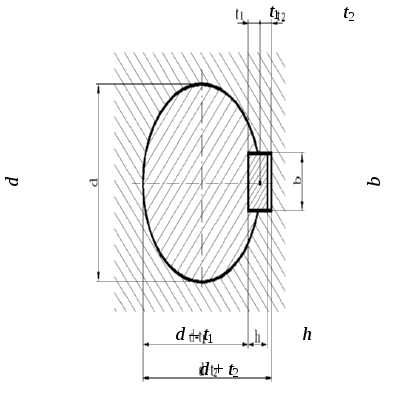

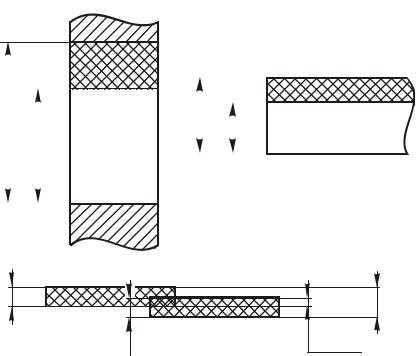

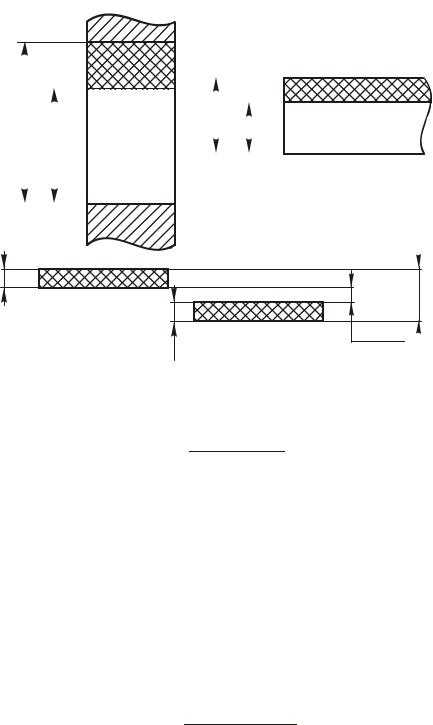

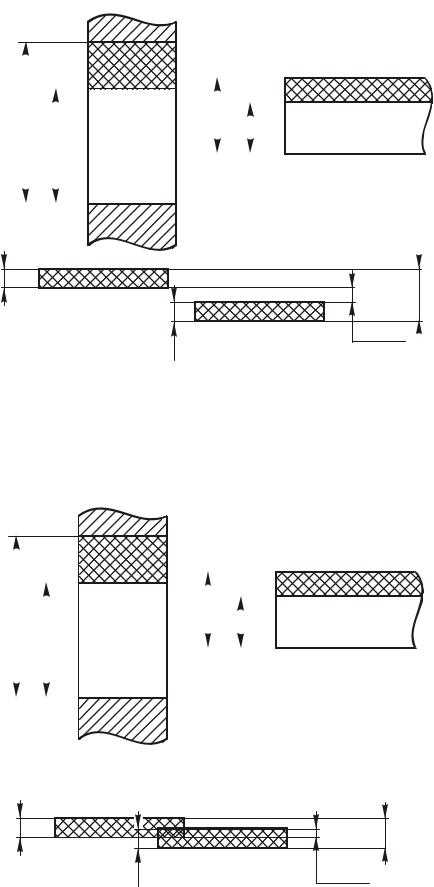

Соединения с призматическими шпонками (рис. 34), размеры, допуски и посадки которых регламентированы ГОСТ 23360-78, встречаются наиболее часто.

Рис. 34 Шпоночное соединение

Основные размеры шпонок и шпоночных пазов в соединениях с призматическими шпонками даны в табл. 41.

Призматические шпонки изготавливаются в трех исполнениях (рис. 35). Стандартом регламентируются:

ширина шпонки b – выполняется по h9;

высота шпонки h – выполняется по h11;

длина шпонки L – выполняется по h14.

Таблица 41

studfiles.net

Степени точности, классы точности, длины свинчивания резьб. Приведенный средний диаметр резьбы

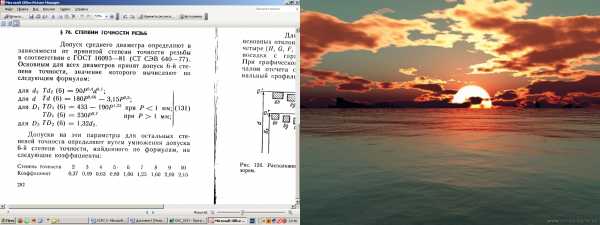

Допуск среднего диаметра определяют в зависимости от принятой степени точности резьбы в соответствии с ГОСТ 16093-81 (СТ СЭВ 640-77). Основным для всех диаметров принят допуск 6-й степени точности, значение которого вычисляют по следующим формулам (1):

Допуски на эти параметры для остальных степеней точности определяют путем умножения допуска 6-й степени точности, найденного по формулам, на следующие коэффициенты:

Допуски для различных степеней точности образуют геометрическую прогрессию со знаменателем 1,25.

При одной и той же степени точности резьбы как это следует из формул (1), допуск TD2на 1/3 больше допуска Td2, так как точный размер внутренней резьбы технологически получить трудно.

В зависимости от длины свинчивания резьбовые соединения делят на три группы: S — малая длина свинчивания;N – нормальная;L — большая.

Для каждого шага в зависимости от диапазона диаметров резьбы предусмотрены два значения нормальной (N) длины свинчивания, равные 2,24Рd0,2и 6,7Рd0,2. При длине свинчивания Lдопуск рекомендуется увеличивать, а при длине свинчивания S — уменьшать на одну степень точности.

В зависимости от эксплуатационных требований к степени подвижности для резьбовых соединений стандартами установлены поля допусков, образующие посадки трех групп: с зазором, переходные, с натягом.

Свинчиваемость можно обеспечить лишь при условии, что разность средних диаметров наружной и внутренней резьб будет равна или больше суммы диаметральных компенсаций шага и половины угла профиля обеих деталей. Для удобства контроля резьби расчета допусков введено понятие «приведенный средний диаметр» резьбы, который находят из следую-ших уравнений:

Приведенный средний диаметр — это средний диаметр теоретической резьбы, которая свинчивается с действительной резьбой без зазора и без натяга.

Допустимые отклонения шага и угла профиля не нормируют, а устанавливают только суммарный допуск на средний диаметр наружной резьбы Td2и внутренней — TD2, который включает допустимое отклонение собственно среднего диаметра и диаметральные компенсации отклонений шага и угла профиля. Суммарный допуск:

Эти общие принципы положены в основу разработанных стандартов на допуски и посадки метрических резьб.

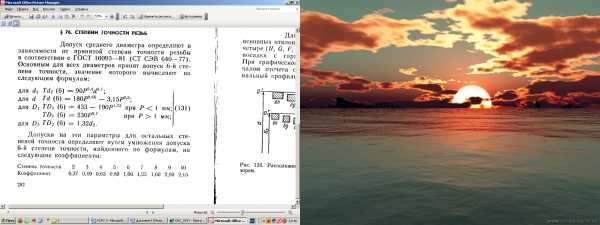

Система допусков и посадок метрических резьб с зазором

Для наружной резьбы установлено пять основных отклонений (h, g, f, e,d), для внутренней — четыре (H, G, F, E), позволяющих получать различные посадки с гарантированным зазором. При графическом изображении допусков резьбы началом отсчета отклонений диаметров служит номинальный профиль, общий для наружной и внутренней резьбы. Отсчет ведется в направлении, перпендикулярном оси резьб.

Если по существовавшей ранее практике для обычных крепежных резьб устанавливали посадку с минимальным зазором, равным нулю (что соответствует сочетанию основных отклонений Н/h), то теперь рекомендуется преимущественно использовать наружные резьбы с гарантированным занижением размеров (поля допусков 6 g и 8g). Резьбовые соединения такого типа облегчают свинчивание деталей и позволяют наносить тонкие антикоррозийные покрытия.

Резьбовые соединения с большими гарантированными зазорами по диаметрам применяют, когда соединение работает при высокой температуре, для компенсации температурных деформаций; когда необходима быстрая и легкая свинчиваемость деталей даже при наличии небольшого загрязнения или повреждения резьбы; когда требуется повышенная циклическая прочность резьбовых соединений; когда на резьбовые детали наносят антикоррозийные покрытия.

Обозначение поля допуска резьбы состоит из цифры, показывающей степень точности, и буквы, обозначающей основное отклонение. Так как точность резьбы определяется сочетанием полей допусков по среднему диаметру d2(D2), по наружному dдля наружных и по внутреннему D1для внутренних резьб, обозначение точности резьбы состоит из обозначения поля допуска среднего диаметра, помещаемого на первом месте, и обозначения поля допуска наружного и или внутреннего диаметра D1, помещаемого на втором месте, например 7g6g; 5H6H. Если поля допусков на эти параметры одинаковы, то в обозначении их не повторяют (6g;7H).

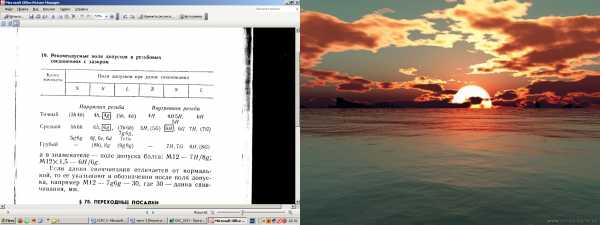

Стандарт допускает любые сочетания полей допусков резьбы и болта, указанные в таблице 1. Поля допусков предпочтительного применения заключены в рамки, поля допусков в скобках применять не рекомендуется.

Обозначение поля допуска резьбы ставят после ее размера. Например, болт М12 – 8g; гайка М12 – 7H; болт М12 x 1,5 6g; гайка М12 x 1,5 – 6H.

Посадки резьбовых соединений обозначают дробью, в числителе которой указывают, поле допуска гайки, а в знаменателе – поле допуска болта: М12 – 7H/8g; M12 x 1,5 – 6H/6g.

Если длина свинчивания отличается отнормальной, то ее указывают в обозначении после поля допуска, например М12 — 7g6g — 30, где 30 — длина свинчивания, мм.

Таблица 1: Рекомендуемые поля допусков и резьбовых соединений с зазором

studfiles.net

Основные отклонения и степени точности резьбы

Вид резьбы | Диаметр резьбы | Номинальный диаметр резьбы d, мм | Основные отклонения | Степени точности |

Наружная резьба | Наружный d | От 5 до 45 | g | 6 |

Средний d2 | От 5 до 16 | jk; m | 2; 4 | |

От 18 до 30 | j; m | 2; 4 | ||

От 33 до 45 | jh | 4 | ||

Внутренняя резьба | Наружный D | От 5 до 45 | H | — |

Средний D2 | От 5 до 30 | H | 3; 4; 5 | |

От 33 до 45 | H | 5 | ||

Внутренний D1 | От 5 до 45 | H | 6 |

Схемы расположения полей допусков наружной и внутренней резьбы показаны на рис. 33.

Рис. 33. Схемы расположения полей допусков наружной и внутренней резьбы

Поля допусков и переходные посадки для метрической резьбы приведены в табл. 39.

Таблица 39

Поля допусков и переходные посадки для метрических резьб

Номинальный диаметр резьбы d, мм | Материал детали с внутренней резьбой | Поля допусков резьбы | Посадки | |

наружной | внутренней | |||

Св. 5 до 18 | Сталь | 4jk; 2m | 4Н6Н 3Н6Н |

|

Св. 5 до 18 | Чугун, алюминиевые и магниевые сплавы | 4jk; 2m | 5Н6Н 3Н6Н |

|

Окончание табл. 39

Номинальный диаметр резьбы d, мм | Материал детали с внутренней резьбой | Поля допусков резьбы | Посадки | |

наружной | внутренней | |||

Св. 18 до 30 | Сталь | 4j; 2m | 4Н6Н 3Н6Н |

|

Чугун, алюминиевые и магниевые сплавы | 4j; 2m | 5Н6Н 3Н6Н |

| |

Св. 33 до 45 | Сталь, чугун, алюминиевые и магниевые сплавы | 4jh | 5Н6Н |

|

Числовые значения основных отклонений среднего диаметра наружной резьбы ei(d2) приведены в табл. 40.

Таблица 40

Значения основных отклонений среднего диаметра наружной резьбы

Номинальный диаметр резьбы d, мм | Шаг Р, мм | Основные отклонения ei(d2), мкм | |||

jh | j | jk | m | ||

От 5 до 16 | 0,8 | – | – | –9 | +24 |

1 | – | – | –11 | +26 | |

1,25 | – | – | –14 | +28 | |

1,5 | – | – | –16 | +32 | |

1,75 | – | – | –19 | +34 | |

2 | – | – | –22 | +38 | |

Св. 18 до 30 | 1,5 | – | –41 | – | +32 |

2 | – | –47 | – | +38 | |

2,5 | – | –52 | – | +42 | |

3 | – | –58 | – | +48 | |

Окончание табл. 40

Номинальный диаметр резьбы d, мм | Шаг Р, мм | Основные отклонения ei(d2), мкм | |||

jh | j | jk | m | ||

3,5 | – | –64 | – | – | |

Св. 33 до 45 | 2 | –102 | – | – | – |

3 | –113 | – | – | – | |

3,5 | –118 | – | – | – | |

4 | –124 | – | – | – | |

4,5 | –130 | – | – | – | |

При

обозначении полей допусков переходных

посадок поле допуска наружного диаметра

наружной резьбы в обозначении не

указывается. Например:  .

.

3. Методика выполнения работы

3.1. Последовательность этапов работы

1. В качестве задания выбрать все резьбовые соединения из сборочного чертежа редуктора, взятого из курсового проекта по дисциплине «Методы разработки изделий», а если там нет таковых, то из другого чертежа, выданного преподавателем.

2. В зависимости от условий работы резьбовых соединений обосновать и выбрать для них посадки.

3. Нанести полученные посадки резьбовых соединений на чертеж.

3.2. Содержание отчета

1. Наименование и цель работы.

2. Описание вариантов заданий текстом.

3. Обоснование каждого выбранного варианта посадки резьбового соединения.

4. Сборочный чертеж редуктора с выбранными посадками резьбовых соединений.

Практическое занятие № 10

ВЫБОР ПОСАДОК ШПОНОЧНЫХ СОЕДИНЕНИЙ

1. Цель занятия

Ознакомиться с методикой выбора посадок в шпоночных соединениях с призматическими шпонками.

2. Краткая теоретическая часть

2.1. Основные понятия и определения

Соединения с призматическими шпонками (рис. 34), размеры, допуски и посадки которых регламентированы ГОСТ 23360-78, встречаются наиболее часто.

Рис. 34 Шпоночное соединение

Основные размеры шпонок и шпоночных пазов в соединениях с призматическими шпонками даны в табл. 41.

Призматические шпонки изготавливаются в трех исполнениях (рис. 35). Стандартом регламентируются:

ширина шпонки b – выполняется по h9;

высота шпонки h – выполняется по h11;

длина шпонки L – выполняется по h14.

Таблица 41

studfiles.net

Основные отклонения и степени точности резьбы

Вид резьбы | Диаметр резьбы | Номинальный диаметр резьбы d, мм | Основные отклонения | Степени точности |

Наружная резьба | Наружный d | От 5 до 45 | g | 6 |

Средний d2 | От 5 до 16 | jk; m | 2; 4 | |

От 18 до 30 | j; m | 2; 4 | ||

От 33 до 45 | jh | 4 | ||

Внутренняя резьба | Наружный D | От 5 до 45 | H | — |

Средний D2 | От 5 до 30 | H | 3; 4; 5 | |

От 33 до 45 | H | 5 | ||

Внутренний D1 | От 5 до 45 | H | 6 |

Схемы расположения полей допусков наружной и внутренней резьбы показаны на рис. 33.

Рис. 33. Схемы расположения полей допусков наружной и внутренней резьбы

Поля допусков и переходные посадки для метрической резьбы приведены в табл. 39.

Таблица 39

Поля допусков и переходные посадки для метрических резьб

Номинальный диаметр резьбы d, мм | Материал детали с внутренней резьбой | Поля допусков резьбы | Посадки | |

наружной | внутренней | |||

Св. 5 до 18 | Сталь | 4jk; 2m | 4Н6Н 3Н6Н |

|

Св. 5 до 18 | Чугун, алюминиевые и магниевые сплавы | 4jk; 2m | 5Н6Н 3Н6Н |

|

Окончание табл. 39

Номинальный диаметр резьбы d, мм | Материал детали с внутренней резьбой | Поля допусков резьбы | Посадки | |

наружной | внутренней | |||

Св. 18 до 30 | Сталь | 4j; 2m | 4Н6Н 3Н6Н |

|

Чугун, алюминиевые и магниевые сплавы | 4j; 2m | 5Н6Н 3Н6Н |

| |

Св. 33 до 45 | Сталь, чугун, алюминиевые и магниевые сплавы | 4jh | 5Н6Н |

|

Числовые значения основных отклонений среднего диаметра наружной резьбы ei(d2) приведены в табл. 40.

Таблица 40

Значения основных отклонений среднего диаметра наружной резьбы

Номинальный диаметр резьбы d, мм | Шаг Р, мм | Основные отклонения ei(d2), мкм | |||

jh | j | jk | m | ||

От 5 до 16 | 0,8 | – | – | –9 | +24 |

1 | – | – | –11 | +26 | |

1,25 | – | – | –14 | +28 | |

1,5 | – | – | –16 | +32 | |

1,75 | – | – | –19 | +34 | |

2 | – | – | –22 | +38 | |

Св. 18 до 30 | 1,5 | – | –41 | – | +32 |

2 | – | –47 | – | +38 | |

2,5 | – | –52 | – | +42 | |

3 | – | –58 | – | +48 | |

Окончание табл. 40

Номинальный диаметр резьбы d, мм | Шаг Р, мм | Основные отклонения ei(d2), мкм | |||

jh | j | jk | m | ||

3,5 | – | –64 | – | – | |

Св. 33 до 45 | 2 | –102 | – | – | – |

3 | –113 | – | – | – | |

3,5 | –118 | – | – | – | |

4 | –124 | – | – | – | |

4,5 | –130 | – | – | – | |

При

обозначении полей допусков переходных

посадок поле допуска наружного диаметра

наружной резьбы в обозначении не

указывается. Например:  .

.

3. Методика выполнения работы

3.1. Последовательность этапов работы

1. В качестве задания выбрать все резьбовые соединения из сборочного чертежа редуктора, взятого из курсового проекта по дисциплине «Методы разработки изделий», а если там нет таковых, то из другого чертежа, выданного преподавателем.

2. В зависимости от условий работы резьбовых соединений обосновать и выбрать для них посадки.

3. Нанести полученные посадки резьбовых соединений на чертеж.

3.2. Содержание отчета

1. Наименование и цель работы.

2. Описание вариантов заданий текстом.

3. Обоснование каждого выбранного варианта посадки резьбового соединения.

4. Сборочный чертеж редуктора с выбранными посадками резьбовых соединений.

Практическое занятие № 10

ВЫБОР ПОСАДОК ШПОНОЧНЫХ СОЕДИНЕНИЙ

1. Цель занятия

Ознакомиться с методикой выбора посадок в шпоночных соединениях с призматическими шпонками.

2. Краткая теоретическая часть

2.1. Основные понятия и определения

Соединения с призматическими шпонками (рис. 34), размеры, допуски и посадки которых регламентированы ГОСТ 23360-78, встречаются наиболее часто.

Рис. 34 Шпоночное соединение

Основные размеры шпонок и шпоночных пазов в соединениях с призматическими шпонками даны в табл. 41.

Призматические шпонки изготавливаются в трех исполнениях (рис. 35). Стандартом регламентируются:

ширина шпонки b – выполняется по h9;

высота шпонки h – выполняется по h11;

длина шпонки L – выполняется по h14.

Таблица 41

studfiles.net

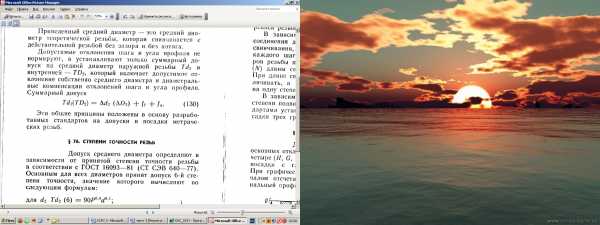

Степени точности

3. Нормирование точности метрической резьбы. Примеры обозначения на чертежах посадок резьбовых соединений с зазором.

Система допусков и посадок метрической резьбы регламентирована СТТ СЭВ 640-77,предусматривающим допуски посадок скольжения и с зазором.

1.Степени точности резьбы. Допуски диаметров резьбы устанавливаются степенями точности, обозначенные цифрами: с 3 по 9

|

|

|

| |||

| Диаметры наружной резьбы |

|

|

|

|

|

| Наружный d |

| 4; 6; | 8 |

|

|

| Средний d2 |

| 3; 4; 5; 6; 7; 8; 9 |

| ||

| Диаметры внутренней резьбы |

|

|

|

|

|

| Внутренний D1 |

| 4; 5; 6; 7; 8 |

|

| |

| Средний D2 |

| 4; 5; 6; 7; 8 |

|

| |

| Допуск внутреннего диаметра d1 наружной резьбы и наружного диаметраD внутренней резьбы не | |||||

устанавливаются. |

|

|

|

| ||

| Допуски среднего диаметра являются суммарными. |

|

|

| ||

| 2. Допуски резьбы. Основным рядом | допусков | для | всех диаметров, в соответствии с | ||

| рекомендацией JSO, принят ряд по 6-1 | степени точности. Допуски диаметров резьбы для 6-ой | ||||

| степени точности при нормальной длине свинчивания определяются формулам. | |||||

| Например, для d2 |

|

|

|

| |

| Td2 (6)= 90P0,4d0,1 TD (6)=1,32Td | 2 (6) |

| |||

|

|

| 2 |

|

|

|

Для D2

(1)

где Р – в мм,D – среднее геометрическое крайних значений интервалов номинальных диаметров;Т – в мкм.

Допуски остальных степеней точности определяются умножением допуска 6-1степени точности, найденного по соответствующим формулам, на коэффициенты. Например

Степень точности | 3 | 4 | 5 | 7 | 8 | 9 |

Коэффициент | 0,5 | 0,63 | 0,8 | 1,25 | 1,6 | 2 |

Из формулы (1) следует, что допуск TD2 на 1/3 больше допускаTd2 при одной и той же степени точности.

Обозначения точности и посадок метрической резьбы

Обозначение поля допуска резьбы следует за обозначением размера резьбы. Примеры обозначения точности резьбы:

5) с крупным шагом

болт М12 — 6 g ; гайка М12 – 6 H ;

6) с мелким шагом

болт М12×1 – 6 g ; гайка М12×1 – 6H.

Посадки резьбовых деталей обозначают дробью, в числителе

которой указывают поле допуска гайки, а в знаменателе – поле допуска болта, например: М12 – 6 H/6g ; M12x1 – 6H/6g .

Длину свинчивания N в условном обозначении резьбы не

указывают. Длина свинчивания, к которой относится допуск резьбы, должна быть указана в миллиметрах при обозначении резьбы в следующих случаях:

5)если она относится к группе L ;

6)если она относится к группе S , но меньше, чем вся длина резьбы.

Например: M12 – 7g 6g — 30

Билет №9

1 .Переходные посадки. Схемы расположения полей допусков в системе вала и отверстия. Применение переходных посадок и примеры обозначения на чертеже.

Переходные посадки.

Переходные – посадки при которых в соединениях возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются частично или полностью).

Неподвижные соединения.

|

|

|

|

|

|

|

|

|

|

|

|

Dmax |

|

|

|

| max |

|

|

|

| ||

|

|

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

| ||||

|

|

|

| min |

|

| |||||

min |

|

| d | d |

|

| |||||

|

| D |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Переходные посадки рассчитывают на Smax и Nmax.

Smax = Dmax – dmin = ES – ei Nmax = dmax – Dmin =es – EI Ts,n = TD + Td

2. Шаговые параметры шероховатости поверхности. Нормирование и примеры обозначения на чертеже шероховатости поверхности с использованием шаговых параметров.

ГОСТ 2789-73*установлены следующие параметры шероховатости (см. рис. 3.13).

4.Средний шаг неровностей профиля Sm – среднее значение шага неровностей профиля

впределах базовой длины (см. рис. 3.13).

5.Средний шаг местных выступов S – среднее значение шагов местных выступов профиля, находящихся в пределах базовой длины (см. рис. 3.13).

Пример 1

На чертеже детали задан размер Ø 42k6(++00..018002 ). Определить параметр шероховатости

Ra.

Решение

Допуск размера IT = 16 мкм. ПараметрRz = 0,33·IT = 0.33·16 = 5,3 мкм. ПараметрRa = 0.2·Rz = = 0.2·5.3 = 1.06 мкм. Для нанесения на чертеже детали принимаемRa = 0.8 мкм.

Пример 2

На чертеже детали заданы Ø36k6(++00..015002 ), допуск радиального биения ТР = 9 мкм и отклонение от цилиндричности ТF = 4 мкм. Определить параметр шероховатостиRa .

Решение

Допуск размера IT = 13 мкм, поэтому параметрRz = 0.5ТF = 0.5·4 = 2 мкм. ПараметрRa = 0.2·Rz = 0.2·2 = 0.4 мкм. Для нанесения на чертеже детали принимаемRa = 0.4 мкм.

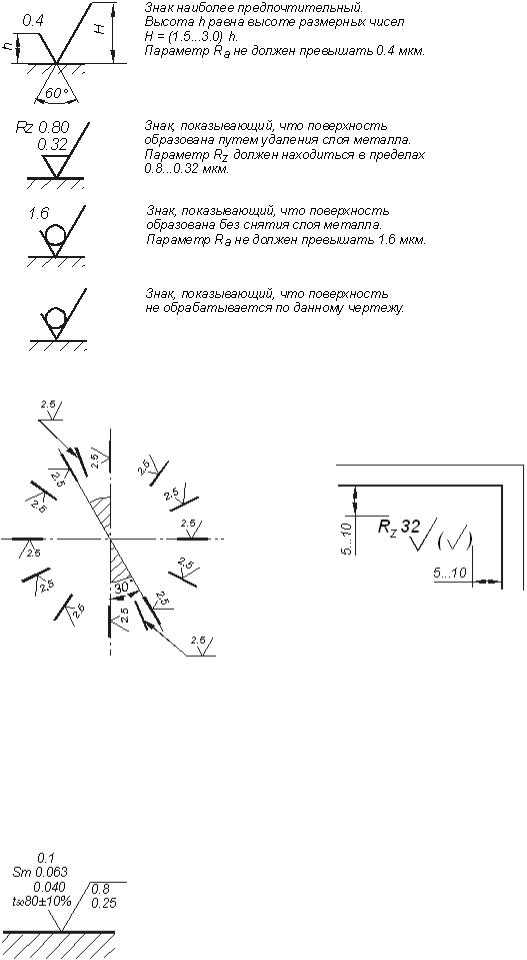

Шероховатость поверхности обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Структура обозначения шероховатости поверхности показана на рис. 3.15.

Рис. 3.15

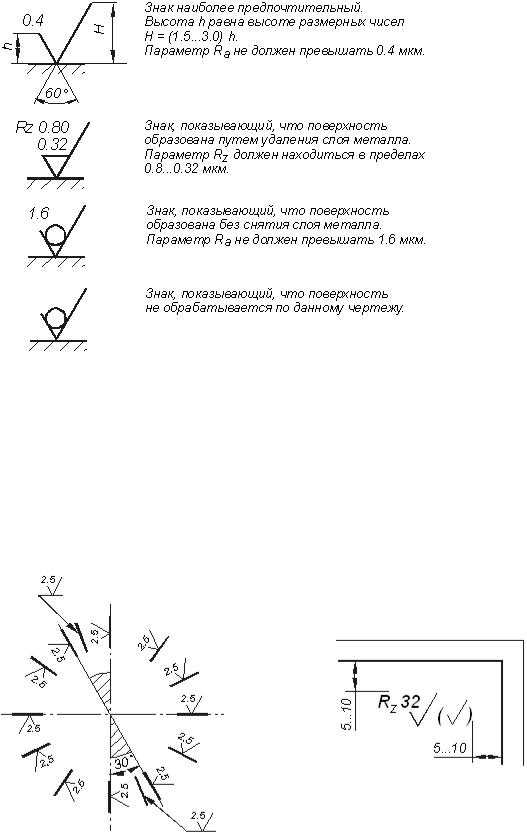

Для обозначения на чертежах шероховатости поверхности применяют знаки,

приведенные на рис. 3.16.

Числовые значения параметров шероховатости указываются после соответствующего

символа ( Rz 20 ,Rmax10 ), кроме значений параметраRa , который проставляется без символа

(см. рис 3.16).

Обозначения шероховатости поверхности, в которых знак не имеет полки, располагают относительно основной надписи чертежа так, как показано на рис. 3.17.

При указании одинаковой шероховатости для части поверхностей изделия в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости и знак шероховатости в скобках. Знак в скобках означает, что все поверхности, на которых на изображении не нанесены обозначения шероховатости, должны иметь шероховатость, указанную перед скобками.

Рис. 3.16

Размеры и толщина линий знака в обозначении шероховатости, вынесенном в правый верхний угол чертежа, должны быть приблизительно в 1,5 раз больше, чем в обозначениях,

нанесенных на изображении (рис. 3.18).

Пример указания шероховатости поверхности приведен на рис. 3.19.

Рис. 3.19

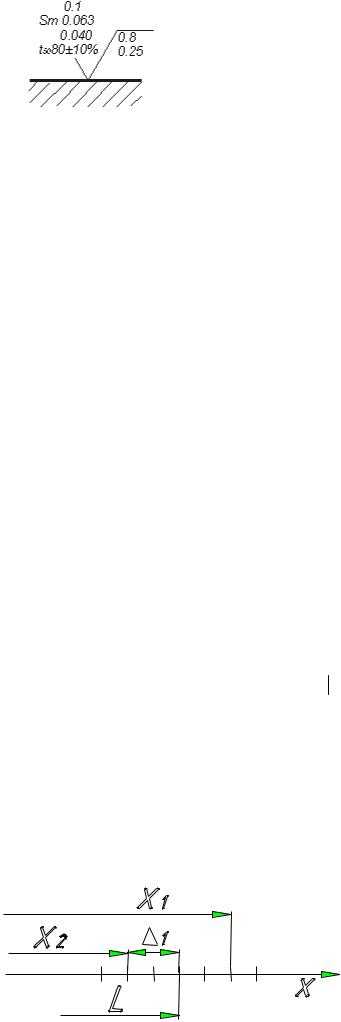

При указании двух и более параметров шероховатости поверхности в обозначении шероховатости значения параметров записывают сверху вниз в следующем порядке:

•параметр высоты неровностей профиля,

•параметр шага неровностей профиля,

•относительная опорная длина профиля.

Вобозначении указано (см. рис. 3.19):

1.Среднее арифметическое отклонение профиля Ra не более 0,1 мкм на базовой длинеl = 0,25 мм (в обозначении длина не указана, так как соответствует значению, определенному стандартом для данной высоты неровностей).

2.Средний шаг неровностей профиля Sm должен находиться в пределах от 0,063 мм до 0,04 мм на базовой длинеl = 0,8 мм.

3.Относительная опорная длина профиля на 50%-номуровне сечения должна находиться в пре-

делах 80 ±10% на базовой длинеl = 0,25 мм.

3. Кинематическая точность зубчатых колес и передач, ее нормирование. Пример обозначения точности зубчатого колеса для отсчетных передач.

Нормирование точности зубчатых колес

Установлено 12 степеней точности. Самая точная — 1, самая грубая — 12. Для 1 и 2 степеней точности допуски не установлены (в перспективе), 12 — не применяется.

Используются с 3 по 11.

3 — 5 — измерительные колеса;

6 — 9 — редукторы общего назначения;

3 — 8 — металлорежущие станки;

6 — 10 — прокатные станы;

8 — 11 — с /х машины.

В каждой степени точности нормируются (установлены допуски):

3 нормы точности

1.Кинематическая точность

2.Плавность работы

3.Контактная точность

Нормы кинематической точности определяют допустимую величину погрешности угла поворота колеса за один оборот колеса.

Обозначение точности зубчатого колеса.

| 3) 8–7–6Ba |

|

8 | – степень кинематической точности | Ba – норма бокового зазора |

7 | – плавность | B – вид сопряжения |

6 | – пятно контакта | a – вид допуска на боковой зазор |

4) Если степени точности по всем трем нормам одинаковы, то 7 – Ва, т.е. 7 по всем нормам точности.

Кинематическая погрешность передачи — разность между действительным и номинальным углами поворота ведомого зубчатого колеса передачи.

Погрешность передаточного отношения Fior = (ϕ 2 действ -ϕ 2 ном)* r [мкм] ;

ϕ2 ном= ϕ1 *(Z1/ Z2)

Кинематическая погрешность колеса – разность между действительным и номинальным углами поворота зубчатого колеса на его рабочей оси.

Колеса 1 и 3 находятся в однопрофильном зацеплении с ведущим колесом 2. Возможный поворот колеса 3 относительно 1 фиксируется. Вращение от 2 передается 1 и 3 колесами. Они будут вращаться синхронно, если 3 выполнено так же точно, как и 1, но вследствие погрешностей 3 будет проворачиваться относительно 1.

Наибольшая алгебраическая разность отклонений действительных угловых положений колеса 3 относительно номинального положения за оборот соответствует значению колебаний кинематической погрешности колеса F’ir и ограничивается допуском Fi .

Билет №10

1 .Система отверстия. Схема расположения полей допусков трех типов посадок в системе отверстия. Примеры обозначения посадок в системе отверстия на чертеже.

Понятие о посадках.

Посадкой называется характер соединения деталей, определяемый величиной зазора или натяга. Зазор – разность размеров отверстия и вала, если размер отверстия больше размера вала. Подвижные соединения характеризуются наличием зазоров.

Натяг – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Неподвижные соединения характеризуют, как правило, наличием натяга.

Существуют три типа посадок: с зазором, с натягом и преходящие.

Посадки с зазором.

Посадка с зазором – посадка, при которой обеспечивается зазоры в соединениях.

|

|

|

|

|

|

|

|

|

|

|

|

Dmax |

|

|

|

| max |

|

|

|

| ||

|

|

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

| ||||

|

|

|

| min |

|

| |||||

min |

|

| d | d |

|

| |||||

|

| D |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Smax = Dmax – dmin = ES – ei

Smin = Dmin – dmax = EI — es

S max+S min

SСР=2

Ts = Smax – Smin = TD + Td

К посадкам с зазором относятся текже посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала, т.е. Smin = 0.

Посадки с натягом.

Посадка с натягом – посадка, при которой в соединении образуется натяг. Размеры вала до сборки больше размеров отверстия.

Nmax = dmax – Dmin = es – EI Nmin = dmin – Dmax = ei – ES

N max+N min

NСР=2

TN = Nmax + Nmin = TD +Td

|

|

|

|

|

|

|

|

|

|

|

|

Dmax |

|

|

|

| max |

|

|

|

| ||

|

|

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

| ||||

|

|

|

| min |

|

| |||||

min |

|

| d | d |

|

| |||||

|

| D |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Переходные посадки.

Переходные – посадки при которых в соединениях возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются частично или полностью).

Неподвижные соединения.

|

|

|

|

|

|

|

|

|

|

|

|

Dmax |

|

|

|

| max |

|

|

|

| ||

|

|

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

| ||||

|

|

|

| min |

|

| |||||

min |

|

| d | d |

|

| |||||

|

| D |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

Переходные посадки рассчитывают на Smax и Nmax.

Smax = Dmax – dmin = ES – ei Nmax = dmax – Dmin =es – EI Ts,n = TD + Td

2. Параметры формы шероховатости. Нормирование и примеры обозначения на чертежах шероховатости поверхности с использованием параметра формы.

ГОСТ 2789-73*установлены следующие параметры шероховатости (см. рис. 3.13).

5. Среднее арифметическое отклонение профиля Ra – это среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

Rа= 1l | l |

|

|

|

| |

∫ |

| y( x) |

| dx | ||

|

| |||||

, | ||||||

| 0 | |||||

где l – базовая длина;

y – отклонение профиля (расстояние между любой точкой профиля и базовой линиейm-m).

При дискретном способе обработки профилограммы параметр Ra рассчитывают по формуле:

| 1 | n |

| ||

Rа= | ∑ |

| yi |

| |

|

| ||||

| n | i =1 | ,. где yi – измеренные отклонения профиля в дискретных точках; | ||

n – число измеренных дискретных отклонений на базовой длине.

l

Si Smi

bi

| Ë èí èÿ âû ñò óï î â |

| 5 |

| yp |

max | 5 |

yv | |

R | Ë èí èÿ âï àäèí |

|

p

m

Рис. 3.13

2. Высота неровностей профиля по десяти точкам Rz — сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины.

5 |

|

| 5 |

|

|

| ||

| ∑ |

| y pi |

| + ∑ |

| yvi |

|

|

|

|

| |||||

|

| |||||||

Rz= | i =1 |

|

|

| i =1 | ,где y pi – высота i-гонаибольшего выступа профиля; | ||

|

|

| 5 |

|

| |||

|

|

|

|

|

| |||

yvi – глубинаi-йнаибольшей впадины профиля.

3.Наибольшая высота неровностей профиля Rmax – расстояние между линией выступов

профиля и линией впадин профиля в пределах базовой длины (см. рис. 3.13).

4.Средний шаг неровностей профиля Sm – среднее значение шага неровностей профиля

впределах базовой длины (см. рис. 3.13).

5.Средний шаг местных выступов S – среднее значение шагов местных выступов профиля, находящихся в пределах базовой длины (см. рис. 3.13).

6.Относительная опорная длина профиля tp – отношение опорной длины профиля к базовой длине:

tp= 1 | n | ∑bi |

∑bi | ||

|

| n |

l | i =1 | , где i =1 – опорная длина профиля (сумма длин отрезков, отсекаемых на |

заданном уровне p в материале профиля линией, эквидистантной средней линии в пределах базовой длины).

Кроме перечисленных шести количественных параметров стандартом установлены два

качественных параметра.

1.Вид обработки. Указывается в том случае, когда шероховатость поверхности следует получить только определенным способом.

2.Тип направлений неровностей. Выбирается из табл. 3.11. Указывается только в

ответственных случаях, когда это необходимо по условиям работы детали или сопряжения.

Структура обозначения шероховатости поверхности показана на рис. 3.15.

Рис. 3.15

Для обозначения на чертежах шероховатости поверхности применяют знаки,

приведенные на рис. 3.16.

Числовые значения параметров шероховатости указываются после соответствующего

символа ( Rz 20 ,Rmax10 ), кроме значений параметраRa , который проставляется без символа

(см. рис 3.16).

Рис. 3.16

Обозначения шероховатости поверхности, в которых знак не имеет полки, располагают относительно основной надписи чертежа так, как показано на рис. 3.17.

При указании одинаковой шероховатости для части поверхностей изделия в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости и знак

шероховатости в скобках. Знак в скобках означает, что все поверхности, на которых на

изображении не нанесены обозначения шероховатости, должны иметь шероховатость, указанную перед скобками.

Размеры и толщина линий знака в обозначении шероховатости, вынесенном в правый верхний угол чертежа, должны быть приблизительно в 1,5 раз больше, чем в обозначениях,

нанесенных на изображении (рис. 3.18).

Пример указания шероховатости поверхности приведен на рис. 3.19.

Рис. 3.19

При указании двух и более параметров шероховатости поверхности в обозначении

шероховатости значения параметров записывают сверху вниз в следующем порядке:

•параметр высоты неровностей профиля,

•параметр шага неровностей профиля,

•относительная опорная длина профиля.

Вобозначении указано (см. рис. 3.19):

1.Среднее арифметическое отклонение профиля Ra не более 0,1 мкм на базовой длинеl = 0,25

мм(в обозначении длина не указана, так как соответствует значению, определенному стандартом для данной высоты неровностей).

2.Средний шаг неровностей профиля Sm должен находиться в пределах от 0,063 мм до 0,04 мм на базовой длинеl = 0,8 мм.

3.Относительная опорная длина профиля на 50%-номуровне сечения должна находиться в пре-

делах 80 ±10% на базовой длинеl = 0,25 мм.

3. Систематические погрешности измерения, способы их обнаружения и устранения.

Классификация погрешностей по свойствам

|

| погрешность измерения | И |

|

|

| |||

|

|

|

|

| |||||

|

|

|

|

|

|

|

|

|

|

систематическая |

|

| случайная |

|

|

| грубая погрешность | ||

погрешность СИСТ |

|

| погрешность | СЛУЧ |

|

| ГР | ||

|

|

|

|

|

|

|

|

|

|

|

|

|

| И= СИСТ+ | СЛУЧ+ | ГР | |||

Случайная погрешность — погрешность, изменяющая величину и знак от измерения к измерению случайных обстоятельств.

Систематическая погрешность — погрешность постоянная по определенному закону при повторных применениях

Грубая погрешность — возникает вследствие ошибки оператора или сбоя оборудования.

Если повторять измерения они будут отличными. Вероятность ошибки отрицательная и положительная одинакова.

Систематическая погрешность.

_

LИСПР= L− СИСТ

Суммирование погрешностей.

1. Систематические погрешности суммируются алгебраически:

СИСТ = ИНСТРСИСТ+ МЕТСИСТ+ СУБСИСТ

2. Случайные погрешности суммируются квадратически.

СИСТ = ( ИНСТРСИСТ)2 +( МЕТСИСТ)2 +( СУБСИСТ)2

studfiles.net

Основные параметры метрических резьб

Шаг резьбы, Р, мм | Наружный диаметр d для резьб | Средний диаметр d2, D2, мм | Внутренний диаметр d1, D1, мм | |

С крупным шагом, мм | С мелким шагом, мм | |||

1 | 6 | 8 10 | 5,350 7,350 9,350 | 4,917 6,917 8,917 |

1,25 | 8 | 10 | 7,188 9,188 | 6,647 8,647 |

1,5 | 10 | 12 14 16 | 9,026 11,026 13,026 15,026 | 8,386 10,386 12,386 14,386 |

1,75 | 12 | 10,863 | 10,106 | |

2 | 14 16 | 18 20 22 24 | 12,701 14,701 16,701 18,701 20,701 22,701 | 11,835 13,835 15,835 17,835 19,835 21,835 |

2,5 | 18 20 22 | 16,376 18,376 20,376 | 15,294 17,294 19,294 | |

3 | 24 27 | 30 36 42 48 56 64 72 80 | 22,051 25,051 28,051 34,051 40,051 46,051 54,051 62,051 70,051 78,051 | 20,752 23,752 26,752 32,752 38,752 42,752 52,752 60,752 68,752 76,752 |

3,5 | 30 33 | 27,727 30,727 | 26,211 29,211 | |

Окончание табл. 27

Шаг резьбы, Р, мм | Наружный диаметр d для резьб | Средний диаметр d2, D2, мм | Внутренний диаметр d1, D1, мм | |

С крупным шагом, мм | С мелким шагом, мм | |||

4 | 36 | 64 72 80 90 | 33,402 61,402 69,402 77,402 87,402 | 31,670 59,670 67,670 75,670 85,670 |

4,5 | 42 | 39,077 | 37,129 | |

48 | 44,752 | 42,587 | ||

6 | 64 | 72 80 90 100 | 60,103 68,103 76,103 86,103 96,103 | 57,505 65,505 73,505 83,505 93,505 |

2.2. Нормирование точности метрических резьб при посадках с зазором

Нормирование точности любых цилиндрических резьб с прямолинейными боковыми сторонами (метрической, трапецеидальной, упорной и др.) построено по единым принципам.

Для обеспечения взаимозаменяемости болта и гайки на длине свинчивания устанавливают предельные контуры резьбы свинчиваемых деталей. Предельные контуры резьбового соединения при посадке с зазором показаны на рис. 26.

Действительные контуры свинчиваемых деталей определяются действительными размерами наружных d(D), средних d2(D2) и внутренних d1(D1) диаметров, шага Р и угла профиля .

Общие принципы задания допусков и посадок резьбовых соединений аналогичны нормированию требований точности к гладким соединениям деталей.

Для наиболее распространенных метрических резьб с зазором с диаметрами от 1 до 600 мм (ГОСТ 16093-2004) установлены следующие степени точности и основные отклонения (табл. 28).

Рис. 26. Предельные контуры резьбового соединения при посадке

с зазором

Таблица 28

Степени точности и основные отклонения метрических резьб

Нормируемый параметр в мм | Степени точности | Основные отклонения |

Диаметр болта: наружный d средний d2 Диаметр гайки: внутренний D1 средний D2 | 4; 6; 8 3; 4; 5; 6; 7; 8; 9; 10 4; 5; 6; 7; 8 4; 5; 6; 7; 8; 9 | d; е; f; q; h d; е; f; q; h Е; F; G; Н Е; F; G; Н |

Примечание: * – только для деталей из пластмасс | ||

Расположение полей допусков по контурам профилей резьбы показано на рис. 26. Расположение основных отклонений диаметров метрической резьбы на схемах полей допусков относительно нулевой линии аналогично расположению соответствующих основных отклонений диаметров гладких соединений.

Основные отклонения Е и F применяются в специальных случаях, когда на резьбу наносятся защитные покрытия значительной толщины. Нулевыми линиями для отсчета отклонений перпендикулярно оси резьбы являются линии номинального профиля.

Основными отклонениями являются для наружной резьбы –еs, а для внутренней резьбы +EI, так как в посадках с зазором поле допуска направлено «в тело» резьбовой детали. Основные отклонения h=H=0, как и для гладких соединений.

Длина свинчивания оказывает влияние на степень точности и допуск резьбы, поэтому установлено три группы длин свинчивания: N – нормальные, L – длинные и S – короткие.

Длина свинчивания, отличная от нормальной, может быть оговорена в обозначении резьбы или технических требованиях. Допуск резьбы при отсутствии оговорок может относиться ко всей длине резьбы, если она меньше нормальной. Если длины свинчивания меньше 2,24 Р d0,2, то они относятся к коротким, если длины свинчивания больше 6,7 Р d0,2 (d и Р в мм), то они относятся к длинным, а посередине этого интервала находятся нормальные длины свинчивания.

Для сравнительной оценки точности резьбы введено понятие классов точности: точный, средний, грубый. Для одного и того же класса точности при длине свинчивания S допуск среднего диаметра рекомендуется уменьшать, а при длине свинчивания L увеличивать на одну степень точности по сравнению с нормальной длиной свинчивания (табл. 29). В каждый класс точности включены определенные поля допусков предпочтительного, обычного и ограниченного применения.

Резьбы точного класса применяют для ответственных статически нагруженных резьбовых соединений, а также для получения посадок с малыми колебаниями характера соединения. Для резьбовых соединений общего назначения применяют резьбы среднего класса, а при пониженных требованиях к точности, например, в длинных глухих отверстиях применяют грубый класс точности.

Посадки с зазором образуются любым сочетанием полей допусков болтов и гаек из табл. 28, но предпочтение следует отдавать сочетаниям полей допусков одного класса точности. Причем в первую очередь необходимо применять поля допусков предпочтительного применения, которые позволяют получать посадки с наименьшими зазорами.

Допуски

наружных диаметров болтов Tdи

внутренних диаметров гаек  приведены в табл. 30.

приведены в табл. 30.

В табл. 31 приведены основные отклонения диаметров болтов и гаек.

Допуски

средних диаметров болтов  и гаек

и гаек приведены в табл. 32.

приведены в табл. 32.

Таблица 29

studfiles.net

;

; ;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;