Кварцевое стекло отлили под давлением при низкой температуре

Ученые изобрели простой способ изготавливать сложные детали из кварцевого стекла. Для этого они предложили использовать низкотемпературное литье под давлением, где в качестве сырья используется не чистый диоксид кремния, а его нанокомпозит со связующим материалом. Потенциально это позволит изготавливать стеклянные детали так же массово, как и пластиковые. Статья опубликована в журнале Science.

Стекло из чистого диоксида кремния, или кварцевое стекло, обладает множеством полезных свойств. Из-за низкого коэффициента преломления и прозрачности в широком диапазоне из него можно делать оптические компоненты. Кроме того, кварцевое стекло очень прочное, термостойкое и практически не меняет размеров от перепадов температуры, благодаря чему из него можно изготавливать лабораторное оборудование, оболочки газоразрядных ламп, архитектурные детали или иллюминаторы космических кораблей.

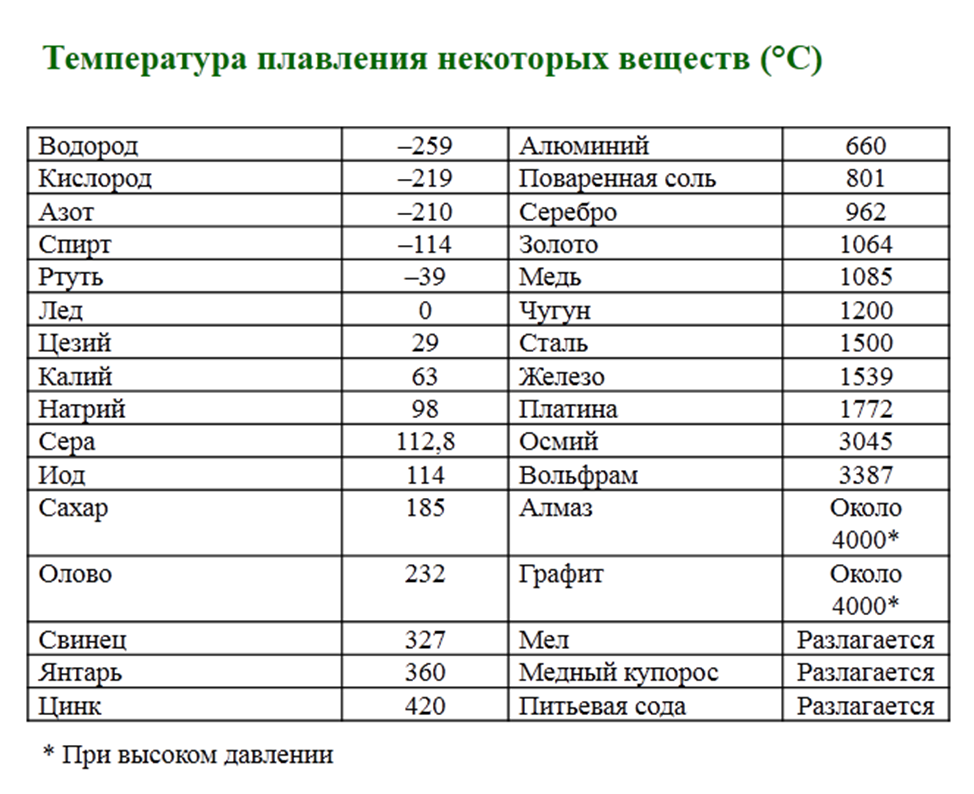

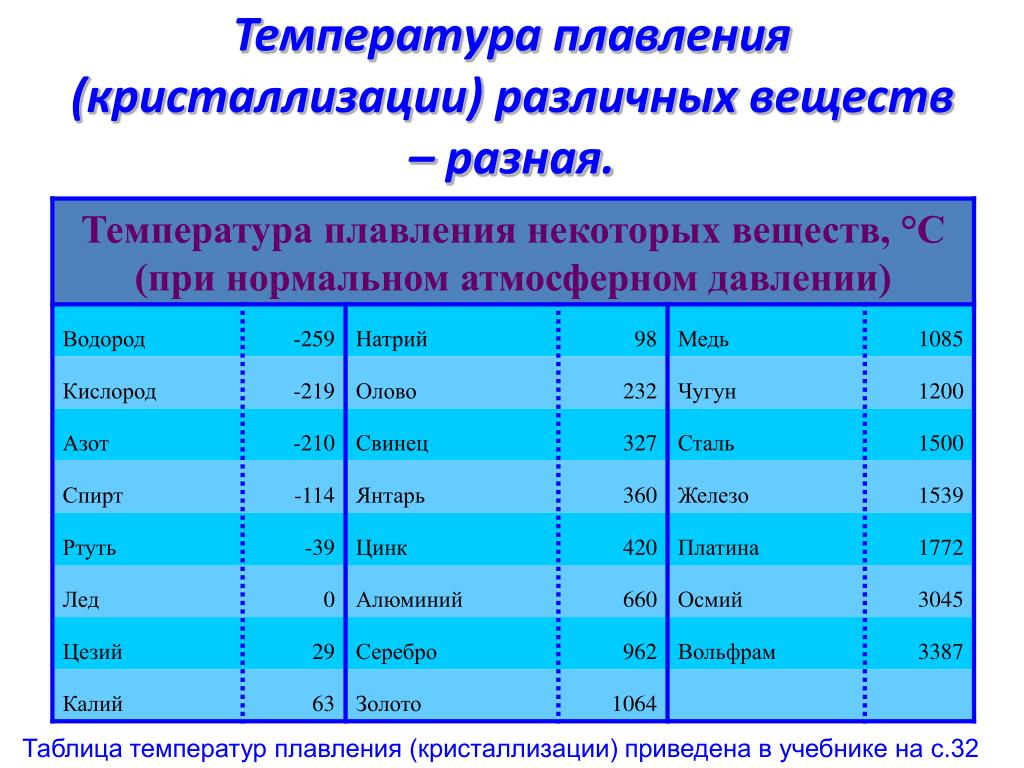

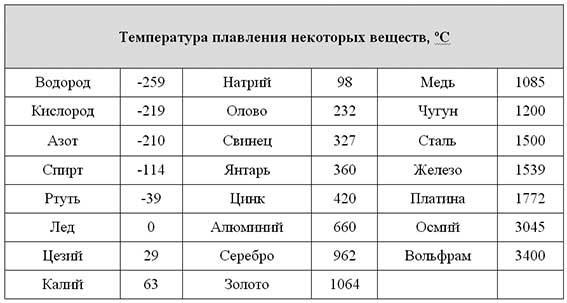

В то же время из-за этих свойств кварцевое стекло тяжело изготавливать и обрабатывать, и, что хуже всего, до настоящего момента детали из него не умели получать с помощью литья под давлением. При литье под давлением расплавленный или размягченный материал закачивается в форму, после чего деталь достаточно лишь слегка доработать. Это один из самых удобных методов изготовления сложных деталей из пластика или металла, но кварцевое стекло необходимо отливать при температуре около двух тысяч градусов, что гораздо выше точки плавления железа. Поскольку аппарат для литья под давлением при такой температуре получится очень дорогим и сложным, их трудно применять для массового производства, а потому стеклянные детали предпочитают заменять пластиковыми, хоть они и хуже.

При литье под давлением расплавленный или размягченный материал закачивается в форму, после чего деталь достаточно лишь слегка доработать. Это один из самых удобных методов изготовления сложных деталей из пластика или металла, но кварцевое стекло необходимо отливать при температуре около двух тысяч градусов, что гораздо выше точки плавления железа. Поскольку аппарат для литья под давлением при такой температуре получится очень дорогим и сложным, их трудно применять для массового производства, а потому стеклянные детали предпочитают заменять пластиковыми, хоть они и хуже.

Маркус Мадер (Markus Mader) из Фрайбургского университета и его коллеги изобрели метод отливки кварцевого стекла под давлением при низких температурах. Сырьем для их метода служит нанопорошок диоксида кремния с диаметром частиц от 50 до 100 нанометров. Для начала его смешивают со связующим пластичным агентом, Поливинилбутиралом, добавляют этиленгликоль и тщательно перемешивают. Затем смесь сушат, в результате чего получается податливая масса, напоминающая мягкий пластик по механическим свойствам. Из нее формируют гранулы, которые засыпают в экструдер, предназначенный для выдавливания материала с температурой 170 градусов и давлением 1000 бар.

Из нее формируют гранулы, которые засыпают в экструдер, предназначенный для выдавливания материала с температурой 170 градусов и давлением 1000 бар.

Материал выдавливают в форму и остужают, в результате чего получается заготовка детали. Эту заготовку затем вымочивают в воде, чтобы избавиться от основной доли связующего вещества.

Чтобы вывести 80 процентов материала из заготовки сантиметровой толщины потребовалось 12 часов, но чем тоньше деталь, тем меньше необходимо времени. На финальном этапе заготовки перемещают в печь, чтобы нанопорошок спекся в монолитное стекло. Материал следует спекать в вакууме при температуре 1300 градусов в течение 24 часов, в результате чего получается качественное кварцевое стекло с прозрачностью более 90 процентов, гладкое без дополнительной обработки.

Для демонстрации возможностей ученые сформировали 200 маленьких стеклянных деталей за 18 минут в полностью автоматическом режиме, а также несколько сложных стеклянных деталей, например, включающих микроканалы для жидкости. Кроме того, метод подходит и для работы с обычным стеклом. Ученые надеются, что этот метод позволит сделать стеклянные детали столь же распространенными, как и пластиковые.

Кроме того, метод подходит и для работы с обычным стеклом. Ученые надеются, что этот метод позволит сделать стеклянные детали столь же распространенными, как и пластиковые.

Ранее швейцарские ученые научились изготавливать сложные предметы из стекол разного состава с помощью 3D-печати, но их метод требует фотоотверждения, а детали получаются не такими прозрачными. О том, как изготавливают стекла для самолетов и испытывают их на птицестойкость, можно прочитать в нашем материале «Я ломал стекло».

Василий Зайцев

Нашли опечатку? Выделите фрагмент и нажмите Ctrl+Enter.

Появилось сверхтвердое стекло, которое прочнее алмаза и которое легко производить

Елизавета Приставка Новостной редактор

Авторы новой работы сделали из молекулярной модели бакибола новое сверхтвердое алмазное стекло.

Читайте «Хайтек» в

Авторы новой работы использовали дробленные молекулярные сферы из углерода, чтобы создать новый материал, который также обладает высокой теплопроводностью — его можно использовать в электронике.

Углерод — это универсальный инструмент, из которого можно сделать множество стабильных структур в различных атомных конфигурациях — от графена до алмаза. Это могут быть повторяющиеся кристаллические узоры или аморфные, как стекло. Сами атомные связи могут образовываться в двух или трех измерениях — это определяет твердость материала. Но есть формы, например, алмазное стекло, которые сложнее изготовить, чем другие.

Мы давно изучали, как синтезировать аморфный углеродный материал с трехмерными связями. Хитрость заключается в том, чтобы найти правильный исходный компонент.

Инвэй Фей, автор нового исследования

Если поместить графит под высокое давление, то получится кристаллическая решетка алмаза. Было бы логично использовать алмаз для изготовления алмазного стекла, но его температура плавления 4,227 °C — это слишком высоко для практического использования. Поэтому авторы искали такую форму углерода, которая могла бы стать достаточно атомарно неупорядоченной, прежде чем подвергнуться давлению.

Было бы логично использовать алмаз для изготовления алмазного стекла, но его температура плавления 4,227 °C — это слишком высоко для практического использования. Поэтому авторы искали такую форму углерода, которая могла бы стать достаточно атомарно неупорядоченной, прежде чем подвергнуться давлению.

Так исследователи пришли к фуллерену, или бакиболу — это молекулярное соединение, которое выглядит как выпуклые замкнутые многогранники. Оно состоит из 60 атомов углерода, расположенных в форме полого футбольного мяча.

Команда нагревала его до тех пор, пока шар не превратился в хаотичный набор. Далее вещество поместили под давление. В результате получилось алмазоподобное стекло. Его сделали в виде кусочков миллиметрового размера.

Полученное стекло выдержало 102 гигапаскаля. Это выше, чем природный алмаз, но ниже, чем AM-III — форма стекла, недавно синтезированная в Китае, она выдержала до 113 гигапаскалей.

Команда также утверждает, что новое сверхтвердое стекло обладает самой высокой теплопроводностью из всех аморфных материалов — k 26. Также его можно синтезировать при температурах от 900 до 1 000 °C, это находится в пределах досягаемости промышленного производства.

Читать далее

Посмотрите, как выглядит Сатурн с Луны. Фото сделал орбитальный аппарат НАСА

«Хаббл» завершил путешествие по внешней Солнечной системе: что он там увидел

Термоядерный реактор KSTAR установил рекорд: он удержал плазму дольше, чем когда-либо

Стекло и зеркала — История стекла

Добавки для понижения температуры плавления.

Стеклоплавильное производство — калий и сода

Обычное стекло представляет собой в основном аморфный диоксид кремния (SiO2), который представляет собой то же химическое соединение, что и кварц, или в его поликристаллической форме песок. Чистый кремнезем имеет температуру плавления около 2000 по Цельсию, долгое время существовали только открытые костры. С этими пожарами нельзя было достичь сильного тепла. Поэтому нужно было добавить какое-то вещество, чтобы понизить температуру плавления.

Чистый кремнезем имеет температуру плавления около 2000 по Цельсию, долгое время существовали только открытые костры. С этими пожарами нельзя было достичь сильного тепла. Поэтому нужно было добавить какое-то вещество, чтобы понизить температуру плавления.

Древние ученые обнаружили, что другие материалы, такие как сода, при плавлении в тесном контакте с песком позволяют плавить кремнезем при гораздо более низких температурах. Такие материалы известны как флюсы, и сода, вероятно, была первым флюсом.

Сода (карбонат натрия Na2CO3) или поташ, эквивалентное соединение калия, снижает температуру плавления примерно до 1000°С. Однако сода делает стекло растворимым, что явно бесполезно, поэтому известь (оксид кальция, CaO) является третьим компонентом, добавляемым для восстановления нерастворимости.

Природная сода, которая была случайно обнаружена как идеальное вещество для плавления песка в стекло, была недоступна в очень больших количествах.

С распадом Римской империи технология производства стекла в Европе пришла в упадок; на самом деле, он почти исчез.

Эта альтернатива была найдена в веществе под названием «калий».

Калий

Поташ, гидроксид калия (KOH), получали из золы бука и дуба.

Для получения поташа нужно было сжечь огромное количество дров, чтобы получить 0,43 м3 поташа, нужно было 1000 м3 дров, целое дерево просто подожгли. Затем из золы извлекали поташ. Это название происходит от древней практики получения солей калия путем сжигания древесины, извлечения золы водой и выпаривания полученного раствора в железных горшках, отсюда и «горшечная зола». Полученное твердое вещество будет смесью солей калия, в основном карбоната калия, хлорида и сульфата.

Большое количество древесины, необходимой для топки печей и получения поташа, вместе с примитивным транспортом вынуждали стеклодувов часто перестраивать свои печи.

В Средиземноморском регионе стеклодувы использовали альтернативу натуральной соде — поташ, полученный из морских растений.

Глауберова соль

Глауберова соль — Соль, состоящая из сульфата натрия (Na 2 SO 4 ·10H 2 O), была открыта Рудольфом Глаубером (1604-1670) и использовалась в основном в лечебных целях. Этот тип соли так и не стал заменой поташа.

Из-за усовершенствований в производстве стекла и увеличения мощности печей использование расплавленного стекла с более высокой вязкостью потребовало более высоких температур и, следовательно, большего количества добавок для снижения температуры плавления.

Производство глауберовой соли было слишком дорого, чтобы заменить поташ.

Только в 19 веке была найдена замена; сода.

Сода

Первым типом газировки, которая использовалась, была натуральная газировка, которая не была доступна в больших количествах. Калий также не мог удовлетворить растущий спрос. Нужно было найти замену.

Николя Леблан (род. 1742?, Иссуден, Франция)

умер 16 января 1806, Сен-Дениза) французский хирург и химик, разработавший в 1790 способ получения кальцинированной соды (карбоната натрия) из поваренной соли (хлорида натрия). Этот процесс, носящий его имя, стал одним из важнейших промышленно-химических процессов 19 века.

Этот процесс, носящий его имя, стал одним из важнейших промышленно-химических процессов 19 века.

Эрнест Сольвей изобрел процесс Сольвея (аммиачный процесс для производства соды) в 1861 году. Сольвей, промышленный химик и производитель, родился в Брюсселе, Бельгия. Эрнест Сольве построил свой первый завод в Куйе, Бельгия, в 1863 году, где производство соды (карбоната натрия) началось в 1865 году. Однако только в 1872 году Эрнест Сольве запатентовал промышленное производство карбоната натрия, также известного как кальцинированная сода. — с использованием поваренной соли, нашатырного спирта, углекислого газа (CO2) и извести.

Наконец-то была найдена замена природной соде и поташу. Открытие и промышленное производство соды было одним из важнейших достижений в производстве стекла.

Наряду с разработкой добавок, снижающих температуру плавления, очень важен способ нагрева печи. Дровяные печи постепенно вытеснялись печами, работающими на угле. Эти печи могли быть нагреты до значительно более высокой температуры.

Оба события способствовали тому, что крупномасштабная вырубка лесов подошла к концу. При этом печи не приходилось перестраивать снова и снова. Печь, использующую уголь, лучше всего строить рядом с угольной шахтой, и она может оставаться там долгое время.

Стеклянный порошок с низкой температурой плавления – везде порошок

Обзор продукта

Это усовершенствованный герметизирующий материал, выпущенный компанией ANYWHERE POWDER, который имеет более низкую температуру плавления и температуру герметизации, хорошую термостойкость и химическую стабильность, высокую механическую прочность и широкое применение в вакууме и микроэлектронике, лазерной и инфракрасной технике, физике высоких энергий, энергетике, аэрокосмической промышленности, автомобилях и т. д. Могут быть достигнуты стекло, керамика, металл и полупроводники. Этот продукт как новый материал был применен к некоторым новым материалам, но перспективы применения далеки от того, чтобы встретиться, и таланты остаются в области материалов для изучения и расширения.

- Он имеет разные имена в разных приложениях:

- Огнестойкий резиновый пластик известен как: керамический порошок .

- Материал для спекания прецизионных устройств известен как: неорганический сварочный аппарат .

- Промышленный катализатор, высокотемпературные хелолгеры известны как: неорганический растворитель .

- Высокотемпературные чернила для камина, область низкотемпературной керамической глазури известна как: неорганические чернила .

- Специальные оптические инструменты, связующие материалы между металлическими прецизионными инструментами известны как: неорганическое уплотнение .

Преимущества продукта

- Широкий диапазон температур плавления. Температура плавления: 350°C ~ 1200°C. Удовлетворить потребности различных отраслей и областей.

- Чистый цвет. Прозрачный или полупрозрачный белый после плавления.

- Некоторые приложения устойчивы к сильным кислотам или щелочам.

- Регулируемый коэффициент расширения в зависимости от требований заказчика.

- Большинство наших продуктов не содержат тяжелых металлов, экологически чисты и не содержат свинца, соответствуют стандартам RoHS Европейского Союза.

| Данные о продукте | |||||||

| Код продукта | Д235 | Д240 | Д245 | Д250 | Д255 | Д270 | Д290 |

| Точка размягчения | 350°С | 400°С | 450°С | 500°С | 550°С | 700°С | 900°С |

| Коэффициент линейного расширения Тепловое расширение | 136*10 -7 | 90*10 -7 | 110*10 -7 | 100*10 -7 | 95*10 -7 | 90*10 -7 | 85*10 -7 |

| Насыпная плотность | 1,66 | 4,87 | 1,73 | 1,65 | 1,67 | 1,65 | 1,78 |

| Твердость по шкале Мооса | 5,5 | 6,3 | 6. 1 1 | 6,2 | 6,2 | 6,5 | 6,6 |

| Значение pH | 7,9 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 |

| Средний размер частиц | 9 мкм | 9 мкм | 9 мкм | 9 мкм | 9 мкм | 9 мкм | 9 мкм |

| Маслопоглощающая | 18 | 18 | 18 | 18 | 18 | 18 | 18 |

| Белизна при комнатной температуре | ≥94,0 | ≥94,0 | ≥94,0 | ≥94,0 | ≥94,0 | ≥94,0 | ≥94,0 |

| Микроскопическая форма | Почти сферический | Почти сферический | Почти сферический | Почти сферический | Почти сферический | Почти сферический | Почти сферический |

| Цвет после плавления | Прозрачный | Прозрачный | Прозрачный | Прозрачный | Прозрачный | Прозрачный | Прозрачный |

| Тяжелый металл | н/д | Пб | н/д | н/д | н/д | н/д | н/д |

Продукты для высокотемпературного покрытия

Характеристики: антиоксидант, антивосстановитель, чистое очищение, высокая устойчивость к атмосферным воздействиям, высокая твердость.

Применение: металл, керамика, стекло.

| Данные о продукте | ||||||||

| Код продукта | ГТ35 | ГТ40 | ГТ45 | ГТ50 | ГТ55 | ГТ65 | ГТ70 | ГТ90 |

| Полная температура плавления | 610°С | 660°С | 635°С | 685°С | 735°С | 1030°С | 1185°С | 1385°С |

| Средний размер частиц | 8 мкм | 9 мкм | 9 мкм | 9 мкм | 9 мкм | 8 мкм | 9 мкм | 9 мкм |

| Насыпная плотность | 1,66 | 3,35 | 1,76 | 1,77 | 1,75 | 1,78 | 1,75 | 1,72 |

| Маслоабсорбция | 19 | 13 | 18 | 18 | 18 | 16 | 17 | 18 |

| Значение pH | 7,8 | 7,2 | 7,8 | 7,9 | 7,7 | 7,2 | 7,5 | 7,2 |

| Белизна при комнатной температуре | ≥94,0 | ≥94,0 | ≥94,0 | ≥94,0 | ≥94,0 | ≥94,0 | ≥94,0 | ≥94,0 |

| Микроскопическая форма | Почти сферический | Почти сферический | Почти сферический | Почти сферический | Почти сферический | Почти сферический | Почти сферический | Почти сферический |

| Тяжелый металл | н/д | Пб | н/д | н/д | н/д | н/д | н/д | н/д |

Продукты для электроники

Особенности: высокая термостойкость, высокая вязкость, хорошая воздухонепроницаемость, высокая твердость.

Использование: все виды электронных продуктов, герметизация, склеивание и т. д.0065

Продукты для огнеупорной резины (смола)

Особенности: хорошие огнестойкие характеристики, устранение капель расплава, высокая устойчивость к атмосферным воздействиям, улучшение прочности на разрыв и отсоединение.

Применение: силикон, резина, пластик и т. д.

| Данные о продукте | ||||

| Код продукта | FR0135 | FR01 | FR02 | FR03 |

| Рабочее состояние | <580°С | <670°С | <750°С | <860°С |

| Маслоабсорбция | 19 | 18 | 18 | 18 |

| Средний размер частиц | 7 мкм | 8 мкм | 8 мкм | 8 мкм |

| Насыпная плотность | 1,72 | 1,73 | 1,76 | 1,75 |

| Тяжелый металл | н/д | н/д | н/д | н/д |

| соотношение в различных материалах | |

| материалы | Процентный состав |

| Высокотемпературное покрытие для гриля, камина, газовой плиты и печи для сжигания металла | 55~70% |

| Высокотемпературная краска и чернила для микрокристаллического стекла, кварцевого стекла и специального стекла | 55~70% |

| Несущий материал для специального уплотнительного сварочного стержня | 35~45% |

| Высокотемпературный огнестойкий силикон, резина и пластик | 8~15% |

| Высокотемпературная огнестойкая смола | 35~65% |

| Молниезащитный изоляционный материал и материал для защиты от электрического пробоя | 45~60% |

| Изоляционный материал для провода сверхвысокого напряжения | 35~60% |

| Материал-носитель для спекания шлифовальных и полировальных материалов | 35~50% |

| Основное сырье для специальных изделий ручной работы, искусственный алмаз и специальная деталь из стекла | 85~95% |

| Материал-носитель для медицины и промышленных катализаторов | 35~70% |

| Прозрачный упаковочный материал для электроники и высокотемпературный неорганический растворитель | 85~95% |

| Сырье для низкотемпературной керамической глазури | 55~70% |

| Огнеупор в качестве переходного связующего материала | 25~40% |

| Сырье для компонентов специальных оптических приборов и компонентов химических приборов | 65~90% |

Меры предосторожности при хранении и транспортировке

- Этот продукт упакован в полиэтиленовый пакет.