Сварка — стекло — Большая Энциклопедия Нефти и Газа, статья, страница 1

Сварка — стекло

Cтраница 1

Сварка стекла требует относительно невысокого нагрева, поэтому с этой целью обычно используется пламя светильного газа горящего в воздухе. [1]

Сварка стекла требует относительно невысокого нагрева. Поэтому для данной цели используется обычно городской газ. [2]

Сварку стекла можно производить при условии, что свариваемые детали имеют одинаковые или близкие коэффициенты линейного термического расширения. Торцы свариваемых изделий должны быть свежесколотыми и чистыми. Сварочные работы производят на сварочных станках. Для сварки стандартных фасонных частей применяют главным образом станки типа А320 — 01, а также другие станки, используемые в электровакуумном производстве. [3]

Высокочастотная установка для сварки стекла состоит из генератора тока, сварочного станка типа А320 — 01 для закрепления свариваемых деталей и приспособления для закрепления горелок и фидера. Во избежание перегрева наконечников горелок на них устанавливается латунный холодильник, по которому циркулирует холодная вода. [4]

Учитывая изложенное, процесс сварки стекла должен быть разделен на две стадии нагрева стекла от комнатной температуры до 500 — 700 С и от 500 — 700 С до температуры сварки. [5]

В настоящее время в промышленности применяется сварка стекла, кварцевого стекла и некоторых органических пластмасс; возможна также сварка ряда огнеупорных материалов и некоторых других неметаллов. [6]

В настоящее время в промышленности применяется сварка стекла, кварцевого стекла, некоторых органических пластмасс. При сварке этих материалов свариваемые кромки разогреваются до перехода в пластичное и вязко-текучее состояние. В результате кромки становятся липкими и могут прочно соединяться вместе при некотором давлении. Так, например, в случае необходимости заварки трещины в тонком стекле, кромки трещины и конец присадки разогревают до светло-красного каления; при этом стекло становится достаточно пластичным и текучим. Затем, создав сцепление присадки с нагретыми кромками трещины приложением небольшого давления рукой на присадку, производят поперечными движениями присадки как бы ее размазывание по трещине, затягивая ее тянущимся нагретым стеклом. [7]

В этой главе рассматривается заварочное оборудование, предназначенное, главным образом, для сварки стекла. [9]

В этой главе рассматривается за варочное оборудование, предназначенное, главным образом, для сварки стекла. [11]

В последние годы освоена сварка обычного и кварцевого стекла, а также некоторых огнеупорных материалов. При сварке стекла соединяемые кромки нагревают до температуры, при которой они становятся вязкими, после чего их соединяют внешним механическим воздействием, используя при этом присадочный материал. Например, гари заварке трещины в стекле последнее нагревают до пластичного ( тягучего) состояния и затем нажатием руки на присадочный материал соединяют его с нагретым основным материалом. Так как сварка стекла требует сравнительно невысокого нагрева, обычно производят нагрев пламенем светильного газа, горящего в воздухе. [13]

Однако этот способ соединения керамических заготовок, не обеспечивающий воспроизводимости характеристик получаемых изделий, неприемлем для серийного производства. Кроме того, его невозможно применять для сварки стекол. [14]

Сваривают титан, цирконий и гафний, молибден, вольфрам, коррозионно-стойкую сталь, бескислородную медь. Алюминий, магний и их сплавы, а также тонкую фольгу любых металлов сваривают лучом импульсного действия. Возможна сварка стекла и керамики. [15]

Страницы: 1 2

www.ngpedia.ru

Сварка кварцевого стекла — Справочник химика 21

СВАРКА КВАРЦЕВОГО СТЕКЛА [c.167] Наибольшее распространение получила сварка кварцевого стекла в стык с применением присадочных стержней

В спаях с кварцевым стеклом чаще других металлов применяют ленту, приготовленную из молибденовой фольги. Для повышения механической прочности и вакуумной плотности спая применяют фольгу, перфорированную или волнистую. Из-за малой механической прочности сама лента не может быть токоподводом, поэтому ленту сваривают с молибденовым стержнем (диаметром до 2—3 мм) точечной сваркой. В качестве промежуточного металла используют танталовую фольгу. [c.291]

Высокая вязкость жидкого кварцевого стекла не позволяет получать из него литье сложной формы. Благодаря незначительному коэффициенту линейного расширения кварцевое стекло не растрескивается при механической обработке. При монтаже установок из кварцевого стекла широко применяется соединение узлов деталей при помощи уплотнений и сварки при температуре 1 000—1 100°С с помощью специальной горелки и кварцевого присадочного прутка. После сварки необходима термическая обработка для снятия внутренних напряжений. [c.58]

Применение сварки прозрачного и непрозрачного кварцевого стекла позволяет изготовлять сложную х имическую аппаратуру из этого весьма ценного конструкционного материала. [c.167]

Кварцевое стекло толщиной до 3 мм сваривают в стык без разделки кромок и без зазора. Стекло толщиной до 15 мм сваривают с У-образной разделкой кромок с -общим углом раскрытия 60- -90°, притуплением 2-г-З мм, без зазора. При сварке в стык изделий большей толщины применяют Х-образную разделку кромок. [c.167]

Трубки и другие изделия простой формы из прозрачного кварцевого стекла находят или непосредственное применение, или служат заготовками для получения из них различных изделий сложной формы. Изделия из прозрачного кварцевого стекла подвергаются сварке, отжигу и механической обработке (прокатке, резке и т. д.). [c.193]

Из неметаллических конструкционных материалов свариваются винипласт, полиэтилен, полипропилен, сополимер этилена с пропиленом, полистирол, полихлорвиниловый пластикат, полиизобутилен, фторопласт-4 и кварцевое стекло. Ниже приводятся некоторые данные по сварке упомянутых материалов.

Кварцевое стекло толщиной до 3 мм сваривают встык без выполнения разделки кромок и без зазора. Стекло толщиной до 15 мм сваривают после У-образной разделки кромок с общим углом раскрытия 60—90°, притуплением. 2—3 мм, без зазора. Пм сварке встык изделий большей толщины применяют л-образную разделку кромок. [c.386]

Для аппаратуры, работающей без давления или под незначительным избыточным давлением (до 0,07 Мн/м ), допускается применение соединений внахлестку, тавровых и угловых. Катет шва принимается по меньшей толщине свариваемого материала, но не более 6—8 мм. Для снятия внутренних напряжений аппаратуру из кварцевого стекла после сварки необходимо подвергнуть отжигу при температуре 1140—1150° С [141]. [c.386]

Высокая вязкость расплавленной массы не позволяет изготавливать изделия методом литья. Для этих целей применяют прессование, вытяжку или литье под давлением (литьевое прессование). Для изготовления изделий сложной конфигурации применяют сварку отдельных деталей — благо, что кварцевое стекло хорошо сваривается и не требует последующей термообработки сварного шва. Это свойство обусловлено весьма незначительным коэффициентом линейного теплового расширения кварцевого стекла. Изделия из кварцевого стекла, нагретые докрасна, не трескаются при погружении в воду. Отсутствие внутренних напряжений в кварцевом стекле (в связи с незначительным коэффициентом линейного теплового расширения) позволяет подвергать материал механической обработке. [c.65]

Для сварки стеклянных изделий созданы станки по типу токарных. Бабки таких станков должны быть строго соосны. Особенностью работы станка является возможность сваривать изделия, нагретые до высокой температуры, что очень важно при изготовлении изделий из кварцевого стекла.

Высокая вязкость кварцевого стекла не позволяет получать из расплава литье. Невозможно также получать изделия сложной формы непосредственно, а приходится применять сварку отдельных деталей. [c.370]

При монтаже установок из кварцевого стекла широко применяется сварка, которая дает возможность легко осуществить соединение отдельных узлов аппаратуры и ремонтировать повреждения. Сварка производится при помощи специальной горелки с кварцевым присадочным прутком. Перед сваркой детали нагреваются до 1000—1100°, а после сварки производится термическая обработка для снятия внутренних напряжений. Помимо сварки, разработаны различные конструкции соединений деталей и узлов кварцевой аппаратуры при помощи уплотнений, достаточно надежно работающих в условиях малых напряжений и при низком давлении. [c.362]

Из неметаллических конструкционных материалов свариваются винипласт, полиэтилен, полистирол, полиизобутилен, стекло органическое и стекло кварцевое. Ниже приводятся некоторые данные по сварке упомянутых материалов. [c.165]

Наибольшее распространение получила сварка кварцевого стекла встык с применением присадочных стержней из того же материала. Сварка производится водородокислородным пламенем, обеспечивающим температуру, равную примерно 2100° С. Перед сваркой изделие подвергается равномерному нагреву в газовой или электрической печи до температуры 1000—1100° С, так как сварка без предварительного подогрева приводит к образованию остаточных сварочных напряжений, превосходящих предел прочности, разрушающих изделие после охлаждения [141]. [c.386]

Применение. Газообразный В. применяют для синтеза NHз, СН3ОН, высших спиртов, углеводородов, НС1 и др., как восстановитель при получении мц. орг. соединений, в т.ч. пищ. жиров. В металлургии В. используют для получения металлов, создания защитной среды при обработке металлов и сплавов, в нефтепереработке-для гидроочистки нефтяных фракций и смазочных масел, гидрирования и гидрокрекинга нефтяных дистиллатов, нефтяных остатков и смол. В. применяют также в произ-ве изделий из кварцевого стекла и др. с использованием водородно-кислородного пламени (т-ра выше 2000 °С), для атомно-водородной сварки тугоплавких сталей и сплавов, для охлаждения турбогенераторов, как восстановитель в топливных элементах.

Световой луч проходит значительные расстояния в воздухе без заметных потерь, легко фокусируется с помощью обычной оптической аппаратуры, обладает глубокой проникающей способностью для прозрачных и даже непрозрачных материалов (в инфракрасной области). Это дает возможность проводить сварку деталей в вакууме с использованием вынесенного источника лучистой энергии. В таком варианте вакуумная камера выполняется с окошком из кварцевого стекла, позволяющего пропустить тепловые лучи (световые лучи в инфракрасной области) и производить визуальное наблюдение за проте

www.chem21.info

Сварка металлов с керамическими и стеклообразными материалами

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Состав и основные свойства материалов

Стекло

Стекло — аморфный материал, получаемый путем сплавления стеклообразующих оксидов типа SiO2, В2О3, Р2О5, Al2O3. В соответствии с этим различают классы стекол — силикатные, боратные, германатные, фосфатные, алюминатные и др. Наибольшее распространение получили силикатные стекла (табл 36.1)

По назначению стекла могут подразделяться на большие группы:

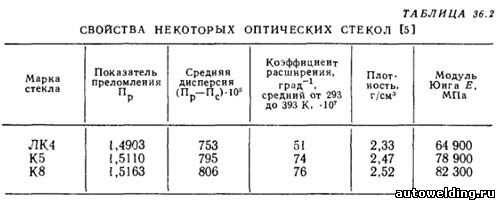

Оптические стекла — это однородные прозрачные неокрашенные специально стекла (табл. 36.2).

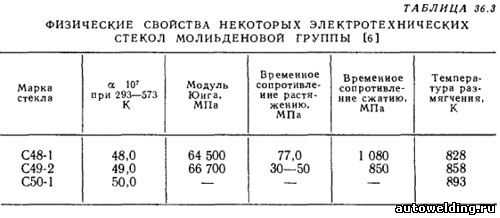

Электротехнические стекла находят применение главным образом в электровакуумной промышленности. Ряд электротехнических стекол были специально разработаны для получения надежных соединений с металлами. Коэффициенты их линейного расширения в некоторых случаях близки с отдельными металлами и сплавами (табл. 36.3).

Определяющим свойством стекла является его способность постепенно и непрерывно изменять вязкость в определенном интервале температур. Вязкость стекла в точке трансформации равна 1012.3 Па*с. До температуры трансформации стекло находится в хрупком состоянии, а выше этой точки оно обратимо переходит в вязкое состояние и не разрушается ни при механических ударах, ни при внезапном резком увеличении температуры.

Ситаллы

Ситаллы — это искусственные материалы, полученные путем кристаллизации стекол определенного состава. Для получения ситаллов необходимо выбрать соответствующий состав стекла, ввести в этот состав катализатор кристаллизации и сварить стекло, а затем провести специальную термическую обработку.

Назначение термической обработки состоит в том, чтобы обеспечить, во-первых, образование максимального числа центров кристаллизации; во-вторых, необходимую степень закристаллизованности; в-третьих, заданный фазовый состав ситалла.

В зависимости от химической природы ситаллы классифицируются следующим образом: ситаллы сподуменового состава (СО—115М) ситаллы кордиеритового состава и свинецсодержащего состава.

Керамика

К традиционной керамике относят изделия из глины и кремнезема, которые являются основными компонентами керамики, фаянса, фарфора, эмалей и других материалов.

В настоящее время наряду с многокомпонентной оксидной керамикой широко используют в промышленности несколько групп новых материалов:

1. Керамика чистых оксидов на основе Al2O3 (корунды), SiO2, ZrО2, ТhО2, BeO, MgO, а также шпинель (MgAl2O4) и форстерит Mg2SiO4 (табл. 36 4).

2. Бескислородная керамика на основе нитридных и карбидных соединений (Si3N4, SiC, TiC и др), а также комбинированная керамика на основе оксикарбидов и оксинитридов (миалоны и др.).

3. Магнитная керамика, основа которой — оксиды Fe2O3, MnO, NiO (ферриты).

4. Пьезокерамика на основе титаната, цирконата свинца (ЦТС-19).

Кроме того, промышленность постоянно разрабатывает новые виды керамических материалов. Наиболее распространенной керамикой являются разные марки керамики на базе оксида алюминия, так называемые высокоглиноземистые керамики. Так, на основе оксида алюминия разработана большая группа керамических материалов (табл. 36.4).

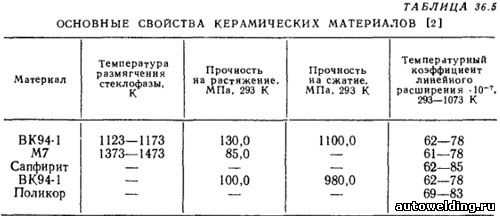

Керамика относится к хрупким материалам, поэтому ее реальная прочность примерно на три порядка меньше теоретической. Прочность керамических материалов определяется их составом и микроструктурой (табл. 36.5).

Металлы и сплавы для сварки со стеклом, ситаллом и керамикой

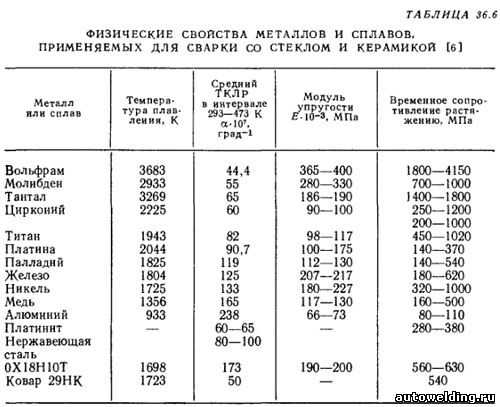

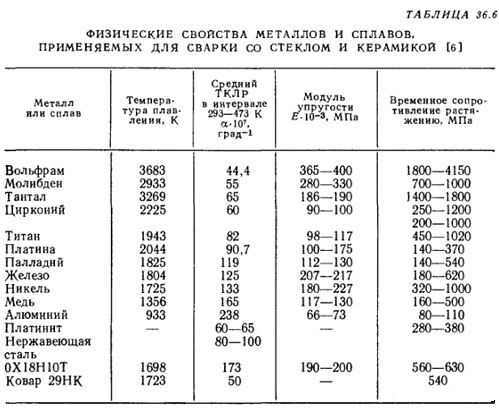

При правильном конструировании сварного узла температурные коэффициенты линейного расширения (ТКЛР) стекла, керамики и металла должны быть максимально согласованы. В противном случае напряжения, возникающие при изменении температуры, могут привести к разрушению сварного соединения. Наиболее широко для соединения со стеклом и керамикой используют железоникблевые сплавы, ковар, нержавеющую сталь, а из чистых металлов Сu, Ni, Ti, Al, Mo, Wi и некоторые другие. Основные свойства металлов, которые могут быть использованы при разработке металлокерамических и металлостеклянных узлов, приведены в табл. 36.6.

Свариваемость материалов

Способы сварки плавлением, как правило, непригодны для соединения металлов с керамическими и стеклообразными материалами вследствие природной несовместимости соединяемых композиций. Наибольшую перспективу создания неразъемных соединений из стекла и керамики имеет диффузионная сварка (ДС).

На свариваемость стекла, ситаллов и керамики с металлами существенное влияние оказывает их химический состав, структура, состояние поверхности, наличие и концентрация неравновесных дефектов, а также ряд других физико-химических свойств соединяемых материалов. Так, на свариваемость керамики с металлами влияет ее микроструктура, т. е. увеличение размеров зерен керамики, содержащей стеклофазу, приводит к уменьшению протяженности границ и, следовательно, участков наиболее активного взаимодействия.

Наличие стеклофазы в керамике ускоряет процесс сварки, соединение получается более прочным. При сварке керамики, не содержащей стеклофазы, например ВК100-2, с металлами, требуются большие энергозатраты, чем для керамики с наличием стеклофазы (ВК94-1).

Природа и механизм образования соединения

Необходимым условием образования сварного соединения металлов со стеклом и керамикой является химическое взаимодействие, механизм которого зависит от свойств элементов. В условиях ДС наиболее вероятны две топохимические реакции — присоединения (1) и замещения (2):

По механизму реакции (1) взаимодействуют d-элементы периодической системы Менделеева, практически все переходные металлы и сплавы на их основе (Fe, Ni, Со, W, Mo, Мn и т. д.), а по схеме реакции замещения (2) взаимодействуют s- и р-элементы — непереходные металлы (Al, Mg, Be, Li) и их сплавы. Поэтому разработка технологии ДС стекла и керамики с металлами должна производиться как с учетом физико-химических свойств соединяемых композиций, так и с учетом топохимических процессов, происходящих в зоне контакта.

Причины образования дефектов

Наиболее распространенным дефектом металлостеклянных и металлокерамических узлов является образование трещин из-за высокого уровня остаточных напряжений, вызванных большим различием коэффициентов термического расширения соединяемых материалов. Согласование теплового расширения соединяемых материалов устраняет опасность возникновения термических напряжений. Соединять материалы с несогласованными ТКЛР также возможно, но толщины металлической детали при этом сильно ограничены.

Технология сварки

Подготовка стекла, ситалла и керамики

Химическая очистка в сочетании с ультразвуковой обработкой стекла и керамики является наиболее эффективным способом получения качественной поверхности под сварку. Термическое обезжиривание обычно применяется в сочетании с химической очисткой, а очистка в поле ультразвука в сущности является разновидностью химической очистки, так как в качестве рабочих жидкостей применяются различные химические вещества и соединения. Очистка поверхности перед диффузионной сваркой в сущности сводится к трем основным процессам: обезжириванию, удалению механических загрязнений и травлению поверхности. Наиболее часто применяют первые два способа обработки, а к травлению прибегают только в случае необходимости изменения структуры поверхностного слоя.

Подготовка металлов к сварке

Химические активные металлы (s- и р-элементы) и сплавы на их основе перед соединением со стеклом, ситаллом и керамикой тщательно очищаются от посторонних загрязнений, а также от оксидов, присутствующих на их поверхности. Переходные металлы (d-элементы) и сплавы на их основе, как правило, перед соединением со стеклом и керамикой проходят специальную обработку, связанную с созданием на их поверхности тонких слоев оксидов низшей валентности.

Режимы сварки

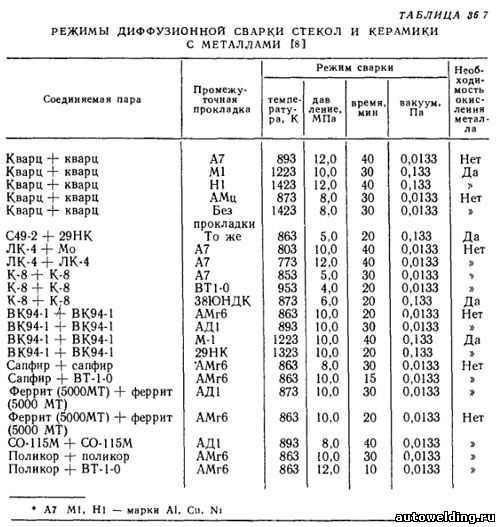

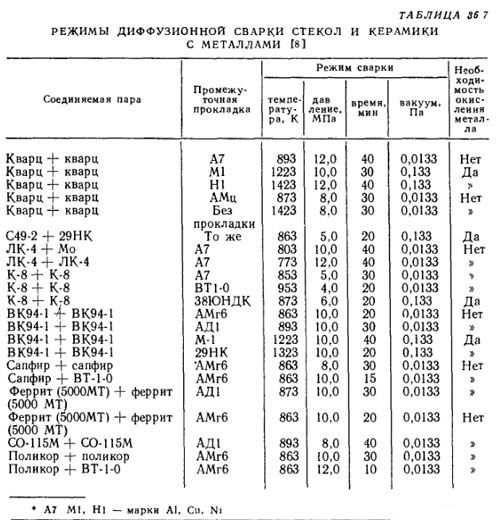

При разработке технологии ДС стекла и керамики с металлами широко используют промежуточные прокладки. Назначение прокладок главным образом сводится к снижению энергетических параметров сварки, остаточных напряжений в зоне соединения и активации соединяемых поверхностей. Некоторые режимы диффузионной сварки стекла и керамики с металлами приведены в табл. 36.7.

Особенности конструкции металлостеклянных и металлокерамических узлов

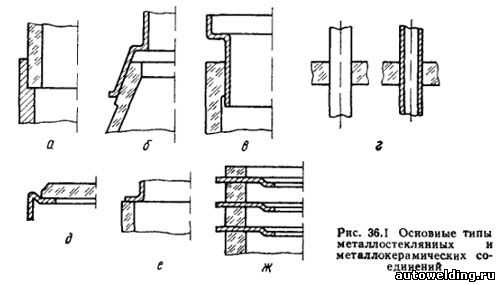

Конструкции узлов металлов с неметаллами разделяют на три группы (рис. 36.1).

1. Соединения, в которых металл охватывает стекло или керамику, при этом ТКЛР металла имеет большее значение, чем неметалла. Такие соединения называют охватывающими (рис. 36.1, а—в).

2. Соединения, в которых керамика или стекло охватывают металлическую деталь, называют внутренними спаями или соединениями (рис. 36.1, г).

3. Соединения, когда металлическая деталь сочленяется с неметаллической по плоскости торца; поэтому они и называются плоскими или торцовыми соединениями (рис. 36.1, д—ж).

Возникновение больших и опасных напряжений в таких соединениях компенсируют следующими способами: использованием металлов небольших толщин и возможно меньшего диаметра; применением для соединений пластичных материалов, позволяющих несколько ослаблять напряжения; использованием более низких температур при получении соединения, а также применением медленного охлаждения в процессе сварки с чередованием промежуточных отжигов.

www.autowelding.ru

Как сделать сварочное затемнённое стекло самому? — Технологии сварки

Обычное стекло уф пропускает мизер, для измерения спектров пропускания в уф — диапазоне используют специальное кварцевое стекло. сажа спасет от яркости.Вы действительно верите что сажа спасёт от ультрафиолета?

Сначала надо уточнить, о каком ультрафиолете идет речь и какой процент его стекло должно задержать, чтобы можно сказать «не пропускает».

Видимый свет занимает диапазон длин волн от 380..400 до 760..780 нм. Все, что короче — ультрафиолет.

Биологические эффекты ультрафиолетового излучения в трех спектральных участках существенно различны, поэтому биологи иногда выделяют, как наиболее важные в их работе, следующие диапазоны:

Ближний ультрафиолет, УФ-A лучи (UVA, 315-400 нм)

УФ-B лучи (UVB, 280-315 нм)

Дальний ультрафиолет, УФ-C лучи (UVC, 100-280 нм)

Практически весь UVC и приблизительно 90% UVB поглощаются озоном, а также водным паром, кислородом и углекислым газом при прохождении солнечного света через земную атмосферу. Излучение из диапазона UVA достаточно слабо поглощается атмосферой. Поэтому радиация, достигающая поверхности Земли, в значительной степени содержит ближний ультрафиолет UVA, и, в небольшой доле — UVВ.

Обычные силикатные стекла хорошо пропускают всю видимую часть спектра и практически не пропускают ультрафиолетовые и инфракрасные лучи.

Пропускаемость ультрафиолетовых лучей:

Кварцевое стекло — Очень хорошее

96%-ное Si-O2-стекло — Хорошее

Боросиликатное — Среднее

Свинцовое — Плохое

Известково-натриевое — Плохое

Вывод. Оконное стекло практически полностью задерживает дальний, средний ультрафиолет и коротковолновую часть ближнего, но довольно неплохо пропускает длинноволновую часть ближнего ультрафиолета.

«Ультрафиолетовое излучение (ультрафиолет, УФ, UV) — электромагнитное излучение, занимающее диапазон между фиолетовой границей видимого излучения и рентгеновским излучением (380 — 10 нм, 7,9&*10^14 — 3*10^16 Гц). Диапазон условно делят на ближний (380-200 нм) и дальний, или вакуумный (200-10 нм) ультрафиолет, последний так назван, поскольку интенсивно поглощается атмосферой и исследуется только вакуумными приборами.»

«…Простые стекла поглощают ультрафиолетовые лучи, начиная с 408 нм. Специальные сорта стекол прозрачны до 300-230 нм, кварц прозрачен до 214 нм, флюорит — до 120 нм. Для еще более коротких волн нет подходящего по прозрачности материала для линз объектива и приходится применять отражательную оптику, вогнутые зеркала. Однако для столь короткого ультрафиолета непрозрачен уже и воздух, который заметно поглощает ультрафиолет, начиная с 180 нм.»

http://ru.wikipedia.org/wiki/Ультрафиолетовое_излучение

www.chipmaker.ru

виды, как работает, как выбрать, производители

Реклама от спонсоров:

Сварочные работы относятся к разряду особо опасных для здоровья. В зону повышенного риска получения производственной травмы попадает зрение. Для его защиты применяются сварочные маски.

Они служат барьером для оптического излучения, расплавленных частиц металла и теплового воздействия.

Как работает сварочная маска?

При сварочных работах выделяют несколько видов опасности для здоровья человека:

- Раскаленные частицы металла.

- Тепловое излучение.

- Оптическое излучение.

- Вредные газы.

Поэтому маска сварщика выполняется из материала, который охраняет от воздействия раскаленного металла и теплового фактора.

Светофильтр защищает от оптического излучения (ультрафиолетовых и инфракрасных лучей). В конструкции предусмотрено использование респиратора с защитой от сварочных газов.

К дополнительным функциям относят:

- автоматическую регулировку затемнения стекол, чувствительности;

- отключения фильтра;

- задержки открытия;

- комфортность фиксации оголовья;

- возможность надеть очки коррекции зрения;

- система вентиляции;

- защита от механических повреждений.

Материал, используемый в качестве фильтрующего экрана в масках, щитках, очках зависит от производителя и модели.

Самые простые ослабляют действие оптического излучения, тогда как новые технологии предполагают автоматическое затемнение, срабатывающее в момент начала сварки.

Затемненные стекла в щитках и очках встречаются до сих пор. Они производятся с помощью добавления металлов и неспособны полностью защитить от воздействия ультрафиолетового и инфракрасного излучений. В таких средствах индивидуальной защиты (СИЗ) заниматься сваркой можно кратковременно.

Еще одним минус стекол – момент начала сварки. Такой светофильтр темный с самого начала и через него не видно место шва. Поэтому чтобы «прицелиться» сварщик поднимает очки, щиток и начинает работу. В этот момент как раз и ловятся «зайчики», которые приводят к отеку сетчатки или катаракте. Учитывая этот минус, разработан фильтр «Хамелеон».

«Хамелеоны» представлены в виде комплекса устройств:

- Защитная пленка и стекло. Защита от механического воздействия расплавленных частиц металла.

- Жидкие кристаллы. Располагаются между поляризационными пленками.

- Поляризационные пленки.

- Инфракрасный и ультрафиолетовый фильтр. Пропускают только видимые лучи, защищая от вредного воздействия даже в выключенном состоянии.

- Датчики (2-4 шт.). Фиксируют появление электродуги.

- Источник питания (источник напряжения для поляризационных пленок). Литиевые или солнечные батарейки, или комбинированный вариант.

- Электронный блок с системой регулирования.

Принцип работы сварочной маски “Хамелион”: датчики улавливают появление электродуги, передают сигнал на электронный блок, который создает напряжение на поляризационные пленки, а те воздействуют на кристаллы. Выстраиваясь в определенной последовательности, жидкие кристаллы создают затемнение, требуемое для работы.

Такие маски способны защитить и в отключенном состоянии от оптического излучения, благодаря фильтрам.

Если маска «Хамелеон» выбрана качественная, то до начала работы светофильтр минимально затемнен, что делает возможным видеть место сварки и сам инструмент. А в момент появления электродуги происходит автоматическое затемнение.

Виды сварочных масок

Очки

Одним из простых СИЗ органов зрения сварщика считаются очки.

По конструкции выделяются три модели.

Открытые. Прилегающие защитные очки с боковой защитой, которая бывает и часть конструкции, и отдельным элементом. Светофильтр производят из минерального стекла, поликарбоната. Применяются для вспомогательных работ.

Закрытые. Прилегающие защитные очки, удерживающиеся в нужном положении с помощью наголовной ленты. Они обхватывают надглазницу таким образом, что свет и излучения проникают только через фильтр и покровное стекло.

По техническим требованиям закрытые очки имеют вентиляцию и функцию антизапотевания.

Есть модели с откидным светофильтром, что позволяет оценивать качество выполненного шва.

Хамелеоны. Их можно отнести к усовершенствованной модели закрытых очков. В данном случае используются жидкокристаллические экраны. Они могут быть автоматизированными, или с ручной регулировкой.

По общим требованиям очки должны выполнять следующие функции и иметь характеристики:

- Защита от механического воздействия (производственная пыль, раскаленные частицы металла, искры от электродов).

- Прочная фиксация на голове с помощью наголовной ленты, поэтому ее ширина должна быть не менее 100 мм.

- Светофильтры, соответствующие типу сварки. Нельзя применять СИЗ газосварщика электросварщику. Эти работы различаются интенсивностью воздействия ультрафиолета.

- Широкий обзор.

- Плотно прилегать к лицу, без излишнего давления.

- Оптимальный оптический класс. Низкое качество стекол грозит потерей остроты зрения.

- Вентиляция, с помощью которой предотвращается запотевание светофильтров.

- Материал, из которого изготавливается изделие, не должен вызывать зуд, раздражение, аллергию.

- Легкий вес. Толщина светофильтра до 3 мм.

- Доступность для замены стёкол, элементов питания.

Очки сварщика используют для слабоинтенсивных и вспомогательных работ.

Эти модели не закрывают лицо от воздействия теплового и механического воздействия. Для дополнительной защиты применяют крема с УФ-защитой.

Щитки и маски

Щитки (они же маски) обладают большей степенью защиты, чем очки и полностью закрывают лицо сварщика.

Выделяют несколько видов по конструктивным особенностям.

С ручкой. При работе со сварочным аппаратом требуется удерживать щиток у лица. Линзы выполняются из минерального стекла, поликарбоната.

С креплением на каске. Выполняется чаще в виде прилегающего экрана. Для таких щитков подходит определенный вид касок. Как правило, производители выпускают целую линейку в комплексе.

В производствах с высокой опасностью получения механической травмы, каска является обязательным СИЗ. В таких случаях используются либо очки сварщика, либо щитки, но не всякая модель крепиться на каску. Для этого предусмотрены специальные модели щитков.

С оголовьем. Регулировка моделей должна производиться и по обхвату головы, и по теменной части. Шаг регулировки должен быть до 10 мм. Ширина ленты от 18 мм.

Универсальные. Имеют в своей конструкции наголовное крепление и ручку.

Требования к щиткам сварщика предъявляются, как к очкам, за несколькими исключениями, связанными с конструктивными особенностями:

- Прочная фиксация. В случае с оголовьем регулировка в двух направлениях (горизонталь, вертикаль).

- Защита шеи.

- Расстояние между лбом и каской не менее 30 мм.

- В условиях повышенной загазованности предусмотреть систему принудительной вентиляции.

- Легкий вес. До 600 грамм.

Светофильтры для щитков:

- Затемненное стекло. Изготавливается с добавлением меди и никеля. Максимальная степень затемнения в диапазоне 10 DIN, 11 DIN, 12 DIN. Что соответствует госту С5 – С7 (применяются при силе тока от 60 до 350 А). Минимальная степень затемнения 9 DIN (сила тока до 30 А).

- Полимерные материалы. Имеют разную степень затемнения, применяются в комплексе с защитным стеклом в качестве затемняющего фильтра.

- Хамелеон (автозатемнение). Механизм фильтрации на основе поляризации жидких кристаллов, считающийся профессиональными. Минимальная степень затемнения от 5 DIN до 7 DIN. Максимальная свыше 13 DIN.

Характеристики светофильтров отображены в маркировке, которая обозначается цифрами через дробь.

Например: 1/1/1/1, где

- Первая цифра – оптический класс. Отвечает за четкость изображения. Зависит от защитного стекла, пленки, сборки.

- Вторая – рассеяние света. Показывает насколько мутной будет картинка. Зависит от качества оптических кристаллов.

- Третья – однородность. Равномерность затемнения.

- Четвертая – угловая зависимость. Показывает степень затемнения от угла зрения.

Чем выше цифры в маркировке тем хуже то или иное качество светофильтра.

Для масок «Хамелеон» предусматривается три вида исполнения автоматической системы затемнения:

- Затемнение происходит автоматически на нужный уровень защиты при возникновении сварочной дуги.

- С ручной регулировкой. Модели самостоятельно затемняются с минимального значения до максимального при возникновении сварочной дуги, но сварщик имеет возможность корректировать степень затемнения.

- С автоматическими установками. Усовершенствованная модель, которая регулирует еще и градационный шифр в зависимости от освещенности, создаваемой сварочной дугой.

Еще одна важная характеристика – время переключения. Светофильтры начинают медленнее работать при минусовых температурах.

Производители не рекомендуют использовать приборы при температуре -10°С и ниже.

При низких температурах время переключения может составить > 100 мкс, то при интенсивных работах оказывает негативное воздействие на зрение.

Выделяют три диапазона переключения:

- ≤ 50 мкс – для интенсивных работ;

- 51 – 75 мкс – средней интенсивности;

- 76 – 100 мкс – бытовое использование.

Чем меньше скорость переключения, тем ниже вероятность негативного воздействия сварки на зрение.

В масках «Хамелеон», в зависимости от модели, присутствуют 2 вида регулировки: внутренняя и внешняя. Однозначно, внешняя удобна и позволяет изменять параметры, не снимая маски в процессе работы.

Функции сварочных масок:

Система включения/выключения. С ее помощью экономится заряд батареи или аккумулятора. А при отключении появляется режим «шлифование». Обзорное стекло становится прозрачным. Такая функция есть не у всех масок.

Регулировка затемнения. В ручном режиме корректируются автоматические настройки.

Регулировка чувствительности. Порог зависит от места проведения работ.

В помещении чувствительность ставят высокую, на открытой солнечной площадке пониженную, так как идет срабатывание на солнечные блики.

Регулировка времени задержки. По окончании сварки, шов и прилегающие кромки продолжают излучать невидимый ИК спектр. Поэтому при резком переключении в обратный режим зрение сварщика подвергается воздействию вредных факторов.

Система вентиляции. Функция обязательная во всех масках. Предотвращает запотевание и создает комфорт для работника. В изделиях для работы в закрытых, загазованных помещениях предусмотрена отдельная принудительная вентиляция с контролем подачи воздуха. В масках предусмотрена и система фильтрации.

Ряд моделей оснащаются дополнительной подсветкой.

Для всех видов СИЗ, важны параметры смотрового окна.

Преимущества

Каждый конструктивный вид обладает перечнем достоинств.

Достоинства сварочных очков:

- Легкий вес, минимальные габариты.

- Используются для сварки в ограниченном пространстве.

- Широкий ассортимент. Модели подбираются для того или иного вида сварки и ее интенсивности.

- Появление моделей со светофильтрами «хамелеон» значительно расширяют область применения.

- СИЗ с подъемным механизмом позволяют контролировать качества сварного шва.

- Использование в комплекте со средствами защиты головы и органов дыхания.

Щитки универсальные, ручные:

- Полноценная защита лица сварщика от оптического излучения, механического и теплового воздействий.

- Легкая замена светофильтров.

- Доступность для бытового использования.

- Простота конструкции дает возможность контролировать качество работ.

Щитки на каску:

- Предполагают использование в зонах, где высокая вероятность получения механической травмы.

- Существуют изделия с подъемным механизмом.

- Не требуется удерживать рукой.

Достоинства сварочных масок с оголовьем:

- Возможность плотной фиксации за счет регулировки ремней.

- Полная защита от оптического излучения, теплового и механического воздействия.

- Не требуется поддерживать рукой.

- Подъемный и фиксирующий механизм щитка.

- Легкий доступ к замене светофильтров и защитных стекол – возможность использовать маски для различных видов сварки.

Достоинства сварочных масок хамелионов:

- Полная защита лица.

- Полная защита органов зрения в момент появления сварочной дуги.

- Регулировка чувствительности, затемнения, время задержки позволят установить настройки оптимальные для конкретного вида, интенсивности, места сварки, а также под определенного работника.

- Принудительная вентиляция предполагает работу в агрессивной среде.

- Автоматическая регулировка затемнения дает возможность контролировать процесс работы и качество шва без снятия/поднятия СИЗ.

- Регулировка оголовья максимально комфортно фиксирует маску под индивидуальные особенности строения головы сварщика.

- Модели предусматривают защиту шеи от оптического излучения, механического и теплового воздействия.

В некоторых моделях предусмотрена функция отключения/включения, которая полностью убирает затемнение, что позволяет использовать оборудование и при резке металла, и для шлифовальных работ.

Проблемы

Недостатки сварочных очков:

- Нет полной защиты лица от теплового воздействия, ультрафиолетового излучения, расплавленных частиц металла.

- В моделях с затемненными стеклами высокая вероятность получить ожог роговицы. Так как светофильтр затемнен, то до начала сварочного процесса видимость области сварки минимальна и работник прицеливается с поднятым фильтром.

Недостатки ручных и универсальных сварочных масок:

- Как и в случае с очками высокая вероятность получения ожога роговицы при прицеливании.

- Усложняется сам процесс сварки, так как одной рукой приходится придерживать щиток.

Недостатки щитков на каску:

- Вероятность получения ожога роговицы в момент появления сварочной дуги.

- Ограниченность регулировки под размер лица сварщика, вероятность неплотного прилегания.

Недостатки сварочных масок хамелеонов:

- Температурный рабочий диапазон от -10 до +50°С. При минусовых температурах использовать не рекомендуется. Время переключения будет расти, качество затемнения снижаться.

- Нельзя хранить на солнце и в помещениях без отопления, высока вероятность выхода из строя устройства.

- В моделях со встроенными аккумуляторами нет возможность их замены.

- Дорогостоящий ремонт.

- Высокая стоимость. Это касается профессиональных моделей с системой принудительной вентиляции.

- Неправильная вентиляция приведет в дальнейшем к выходу из строя блока управления светофильтра (окисляются контакты).

Как выбрать сварочную маску?

Перед выбором стоит определиться со следующими данными:

- Интенсивность использования. Поможет определиться, в какой линейке подбирать модель: бытовой или профессиональной.

- Где будет использоваться маска. На открытой местности или в затемненном помещении.

- Вид сварки. СИЗ органов зрения для газосварки не подойдет для электросварки.

- Сила тока, используемая при электросварке. Влияет на показатель затемнения светофильтра.

- Вероятность интенсивного механического воздействия извне. Требуется ли ударопрочный корпус маски.

Для редкого использования подойдет обычная маска или очки.

При выборе обратите внимание на такие показатели:

- оптический класс;

- рассеяние света;

- однородность;

- угловая зависимость;

- площадь обзора;

- защита от механического воздействия;

- комфортность посадки;

- при коррекции зрения, возможность надеть под СИЗ оптические очки;

- сертификация (обезопасит от подделки).

Важна буквенная маркировка:

- Э – электросварка,

- Г – газосварка,

- В – вспомогательные работы,

- С – маркировка для светофильтров «хамелеон».

Если планируются интенсивные работы, то лучше присмотреться к маскам «Хамелеон».

При выборе средства защиты органов зрения и дыхания, следует обратить внимание на ряд опций.

Источники питания. Как правило, их два – литиевые и солнечные батарейки. При разряженной батарейке они подают световой или звуковой сигнал. А в случае полной разрядки одного из источников, второй продолжает питать светофильтр и он не отключится во время работы. Важно обратить внимание на доступность замены батареек.

Функция включение/отключение. Эта опция увеличивает срок службы и источника питания, и самого фильтра и вентиляции. В выключенном состоянии можно работать в режиме шлифования.

Расположение блока регулировки. Желательно, чтобы он находился на лицевой части маски. Это позволить корректировать настройки, не прерывая работу.

Система фильтрации. Обеспечивает комфорт при работе и свободу дыхания. Если сварка производится в помещениях с загрязненной атмосферой, выбирается маска с принудительной системой вентиляции.

Количество датчиков, влияют на скорость реагирования.

Регулировка чувствительности, времени открытия, затемнения, угол обзора, режим шлифования обеспечивают дополнительный комфорт при работе и расширяют сферу применения маски.

Перед окончательным выбором следует примерить маску, проверить регулировку оголовья, оценить площадь смотрового окна. Это поможет определить комфортность СИЗ.

Обязательно запросите сертификат, уточните гарантийный срок и где будет производиться ремонт оборудования. Уточните информацию о наличии дополнительных комплектующих и сроках их поставки.

Обратите внимание на маркировку светофильтра и самого корпуса.

Лучшее – это то оборудование, которое обеспечит комфортные условия работы.

Если брать основные характеристики, то маркировка светофильтра должна быть 1/1/1/2 (оптический класс, однородность, рассеяние света).

Выбор конструкции зависит от личных предпочтений. Главное, подобрать изделие, которое обеспечит плотное прилегание, и не позволит проникать оптическому излучению в зазоры. Обязательно обратить внимание на вентиляцию.

Как пользоваться?

- Перед началом работы рекомендуется проверить исправность светофильтра с помощью зажигалки. Если затемнение происходит, значит, оборудование рабочее. Нет – проверить исправность источника питания.

- Нельзя использовать «Хамелеон» без защитного внутреннего и внешнего стекла.

- Если на светофильтре и защитном стекле образовались царапины и трещины, оборудование нельзя использовать.

- После использования протирать прибор мягкой тканью. Не допускается использование абразива.

- Маску «Хамелеон» следует хранить в темном отапливаемом сухом помещении.

- Своевременно заменять источники питания.

Нарушение этих правил хранения может привести к неисправности жидкокристаллического светофильтра.

Гарантия

Гарантийный срок оборудования зависит от производителя и лежит в диапазоне от 12 до 24 месяцев.

Ремонт и замена оборудования осуществляются при наличии паспорта на маску, талона и чека, поэтому обязательно сохраняйте документы.

Гарантийные условия распространяются на заводской брак, который подтверждает сервисная служба.

В ином случае ремонт платный.

Гарантия не распространяется:

- на поломки в результате неправильной эксплуатации;

- при попытке самостоятельного ремонта;

- на поломки, образовавшиеся при неправильном хранении.

Замену фильтров, защитных стекол и литиевых батарей можно осуществлять самостоятельно.

Неисправности

Если рассматривать изделия с обычными затемненными стеклами, то большинство неисправностей происходят от механического воздействия. В таких случаях производят замену светофильтра или защитного стекла (в зависимости от модели).

В случае с масками «Хамелеон» все сложнее. Выделяют следующие проблемы:

- светофильтр сильно затемняется,

- не происходит затемнение;

- степень затемнения не поддается регулировке.

Для начала рекомендуется зарядить маску, выставив ее на солнце или поменять литиевые батарейки.

Если проблема не решена, обращаются в сервисный центр по гарантийному случаю.

В случае окончания гарантийного срока рекомендуется проверить контакты. В недорогих масках они часто отпаиваются или окисляются.

Следует закупать запчасти от производителя, так как другие модификации могут не подойти.

Производители сварочных масок

Aurora группа компаний, специализирующаяся на выпуске различной техники, в том числе сварочного оборудования и аксессуаров к ним. Находится в бюджетном сегменте. Имеет повсеместные сервисные центры. Гарантия 1 год со дня продажи через розничную сеть. При ремонте гарантийный срок продлевается.

Elitech. Торговая марка, выпускающая бюджетную продукцию. Используют для производства мощности заводов-партнеров. Имеет более 200 сервисных центров по России и зарубежью. Гарантийный срок 1 год.

FoxWeld. Европейская фирма. Специализируется на выпуске сварочного оборудования. Бюджетный вариант. Обширная сеть сервисных центров. Гарантийный срок от 6 месяцев.

FUBAG. Европейская компания, специализирующаяся на выпуске профессионального оборудования, в том числе сварочного. Гарантия 2 года.

Interskol. Российский производитель инструмента для общественного пользования. Ассортимент сварочных масок мал. Гарантия 1 год.

Patriot. Американский бренд. Размещает заводы по всему миру, в том числе в России и Китае. Гарантийный срок 1 год.

Prorab. Российская фирма, заказы размещает на заводах в Китае. Любительское оборудование, бюджетный вариант. Гарантия 1 год.

Quattro Elementi. Европейская фирма. Производство сварочного и насосного оборудования. Гарантийный срок 1 год.

Svarog. Российский представитель фирмы Shenzhen Jasic Technology CO., LTD. Направление – сварочное оборудование. Линейка достаточно широкая. Средний ценовой сегмент. Гарантийный срок 1 год.

Udarnik. Российский производитель. Направление сварочное оборудование. Бюджетный вариант для любителей. Гарантийный срок 1 год.

Росомз. Российское производство, специализирующееся на выпуске средств индивидуальной защиты для промышленных предприятий. Светофильтры производятся по запатентованной швейцарской технологии. Средний ценовой сегмент. Гарантийный срок 1 год.

3М. Специализация продукция для профессионалов и любителей, СИЗ. Линейка для защиты для сварки: от бюджетных вариантов- до премиум класса. Гарантия 1 год.

Souz. Российская фирма с заводами в Китае. Специфика бытовой инструмент. Гарантия 1 год.

Spec. Российская фирма. Упор идет на бытовой инструмент. Гарантия 1 год.

Wester. Этот бренд имеет британские корни. Направление сварочное оборудование, в том числе и профессиональное. Гарантия до 3-х лет.

Безопасность сварочных работ зависит от качества фильтра и, основные жалобы идут именно на них: короткий срок службы и сложность с ремонтом. Не следует гнаться за низкой ценой, если требуется средство защиты органов зрения для интенсивного использования.

Реклама от спонсоров:vash.market

Металлы и сплавы для сварки со стеклом, ситаллом и керамикой — Мегаобучалка

При правильном конструировании сварного узла температурные коэффициенты линейного расширения (ТКЛР) стекла, керамики и металла должны быть максимально согласованы. В противном случае напряжения, возникающие при изменении температуры, могут привести к разрушению сварного соединения. Наиболее широко для соединения со стеклом и керамикой используют железоникблевые сплавы, ковар, нержавеющую сталь, а из чистых металлов Сu, Ni, Ti, Al, Mo, Wi и некоторые другие. Основные свойства металлов, которые могут быть использованы при разработке металлокерамических и металлостеклянных узлов, приведены в табл. 36.6.

Свариваемость материалов

Способы сварки плавлением, как правило, непригодны для соединения металлов с керамическими и стеклообразными материалами вследствие природной несовместимости соединяемых композиций. Наибольшую перспективу создания неразъемных соединений из стекла и керамики имеет диффузионная сварка (ДС).

На свариваемость стекла, ситаллов и керамики с металлами существенное влияние оказывает их химический состав, структура, состояние поверхности, наличие и концентрация неравновесных дефектов, а также ряд других физико-химических свойств соединяемых материалов. Так, на свариваемость керамики с металлами влияет ее микроструктура, т. е. увеличение размеров зерен керамики, содержащей стеклофазу, приводит к уменьшению протяженности границ и, следовательно, участков наиболее активного взаимодействия.

Наличие стеклофазы в керамике ускоряет процесс сварки, соединение получается более прочным. При сварке керамики, не содержащей стеклофазы, например ВК100-2, с металлами, требуются большие энергозатраты, чем для керамики с наличием стеклофазы (ВК94-1).

Природа и механизм образования соединения

Необходимым условием образования сварного соединения металлов со стеклом и керамикой является химическое взаимодействие, механизм которого зависит от свойств элементов. В условиях ДС наиболее вероятны две топохимические реакции — присоединения (1) и замещения (2):

По механизму реакции (1) взаимодействуют d-элементы периодической системы Менделеева, практически все переходные металлы и сплавы на их основе (Fe, Ni, Со, W, Mo, Мn и т. д.), а по схеме реакции замещения (2) взаимодействуют s- и р-элементы — непереходные металлы (Al, Mg, Be, Li) и их сплавы. Поэтому разработка технологии ДС стекла и керамики с металлами должна производиться как с учетом физико-химических свойств соединяемых композиций, так и с учетом топохимических процессов, происходящих в зоне контакта.

Причины образования дефектов

Наиболее распространенным дефектом металлостеклянных и металлокерамических узлов является образование трещин из-за высокого уровня остаточных напряжений, вызванных большим различием коэффициентов термического расширения соединяемых материалов. Согласование теплового расширения соединяемых материалов устраняет опасность возникновения термических напряжений. Соединять материалы с несогласованными ТКЛР также возможно, но толщины металлической детали при этом сильно ограничены.

Технология сварки

Подготовка стекла, ситалла и керамики.Химическая очистка в сочетании с ультразвуковой обработкой стекла и керамики является наиболее эффективным способом получения качественной поверхности под сварку. Термическое обезжиривание обычно применяется в сочетании с химической очисткой, а очистка в поле ультразвука в сущности является разновидностью химической очистки, так как в качестве рабочих жидкостей применяются различные химические вещества и соединения. Очистка поверхности перед диффузионной сваркой в сущности сводится к трем основным процессам: обезжириванию, удалению механических загрязнений и травлению поверхности. Наиболее часто применяют первые два способа обработки, а к травлению прибегают только в случае необходимости изменения структуры поверхностного слоя.

Подготовка металлов к сварке.Химические активные металлы (s- и р-элементы) и сплавы на их основе перед соединением со стеклом, ситаллом и керамикой тщательно очищаются от посторонних загрязнений, а также от оксидов, присутствующих на их поверхности. Переходные металлы (d-элементы) и сплавы на их основе, как правило, перед соединением со стеклом и керамикой проходят специальную обработку, связанную с созданием на их поверхности тонких слоев оксидов низшей валентности.

Режимы сварки.При разработке технологии ДС стекла и керамики с металлами широко используют промежуточные прокладки. Назначение прокладок главным образом сводится к снижению энергетических параметров сварки, остаточных напряжений в зоне соединения и активации соединяемых поверхностей. Некоторые режимы диффузионной сварки стекла и керамики с металлами приведены в табл. 36.7.

megaobuchalka.ru

сварка стекла с металлом — с немецкого на русский

См. также в других словарях:

Сварка — стального каркаса будущего небоскреба. СВАРКА, процесс получения неразъемного соединения деталей из металлов, керамики, пластмасс, стекла и других материалов или их сочетаний (например, стекла с металлом) чаще всего путем местного или общего… … Иллюстрированный энциклопедический словарь

Сварка дуговая плавящимся электродом — – дуговая сварка, выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом. [ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Авт … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка — технологический процесс соединения твёрдых материалов в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. С. получают изделия из металла и… … Большая советская энциклопедия

сварка — процесс получения неразъёмного соединения элементов приборов, деталей (узлов) конструкций машин и сооружений посредством местного разогрева (вплоть до плавления), пластической деформации или совместным действием того и другого. При сварке… … Энциклопедия техники

СВАРКА — процесс получения неразъёмного соединения деталей машин, конструкций и сооружений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластич. деформировании или при совм. действии того и… … Большой энциклопедический политехнический словарь

Электрическая дуговая сварка — Электродуговая ручная сварка покрытым электродом Электросварка один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу. Температура электрической дуги … Википедия

Дуговая сварка — процесс, при котором теплота, необходимая для нагрева и плавления металла, получается за счёт электрической дуги, возникающей между свариваемым металлом и электродом. Под действием теплоты электрической дуги кромки свариваемых деталей и… … Википедия

Плавящийся электрод для дуговой сварки — – металлический электрод, включаемый в цепь сварочного тока для подвода его к сварочной дуге, расплавляющийся при сварке и служащий присадочным металлом. [ГОСТ 2601 84] Плавящийся электрод для дуговой сварки – металлический электрод,… … Энциклопедия терминов, определений и пояснений строительных материалов

Защита электрохимическая — – защита металла от коррозии, осуществляемая поляризацией от внешнего источника тока или путем соединения с металлом (протектором), имеющим более отрицательный или более положительный потенциал, чем у защищаемого металла. В зависимости от… … Энциклопедия терминов, определений и пояснений строительных материалов

Вогнутость углового шва — – вогнутость, определяемая расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости. [ГОСТ 2601 84] Рубрика термина: Сварка Рубрики… … Энциклопедия терминов, определений и пояснений строительных материалов

Выпуклость сварного шва — – выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости. [ГОСТ 2601 84] Рубрика термина:… … Энциклопедия терминов, определений и пояснений строительных материалов

translate.academic.ru