Волочильный стан — Большая Энциклопедия Нефти и Газа, статья, страница 2

Волочильный стан

Cтраница 2

Волочильные станы описанного выше типа применяются для протяжки железной и сталь — noil проволоки преимущественно толстых диаметров. Проволоки из цветных металлов и тонкая железная и стальная проволока протягиваются в настоящее время чаще всего на многократных волочильных машинах. [16]

Волочильный стан состоит из двух основных частей: матрицы ( волоки) и тянущего устройства. Через фильеру при помощи тянущего устройства протягивается заготовка. [17]

Волочильные станы подразделяются на барабанные и цепные. Барабанные станы предназначаются главным образом для обработки проволоки. Они имеют разматывающее устройство 1 ( рис. 79, д), устройство для крепления проволоки 2 и тянущий барабан 3, который через редуктор 4 вращается электродвигателем 5 и, наматывая на себя проволоку, протягивает ее через волоку 6, Такие станы могут иметь один барабан для однократного волочения проволоки через одну волоку или несколько барабанов для многократного волочения, когда проволока последовательно обжимается в нескольких волоках. [18]

Волочильные станы разделяют на барабанные и цепные. [20]

Волочильные станы в зависимости от принципа работы тянущего устройства могут быть двух видов: с прямолинейным движением металла и с наматыванием обрабатываемого металла на барабан. Станы с прямолинейным движением обрабатываемой заготовки применяют для волочения или калибровки прутков, труб и других изделий, не подвергаемых сматыванию в бунты. К таким типам станов относятся цепные и реечные волочильные станы. Станы с наматыванием металла в бунты применяют для волочения проволоки, специальных профилей и труб небольшого диаметра. [21]

Волочильные станы с наматыванием обрабатываемого материала на барабан бывают, как уже отмечалось, однократного и многократного волочения. Станы однократного волочения барабанного типа используют главным образом для волочения проволоки и круглого материала диаметром от 4 до 25 мм и некоторых специальных профилей и труб небольшого диаметра. Такие станы бывают с горизонтальными барабанами и со скользящими вдоль барабана клещами и с перемещающейся вдоль оси барабана волокой. [23]Волочильные станы по способу осуществления тянущего усилия делятся на цепные и барабанные. [25]

Волочильные станы в зависимости от принципа работы тянущего устройства могут быть двух видов: с прямолинейным движением металла и с наматыванием обрабатываемого металла на барабан. Станы с прямолинейным движением обрабатываемой заготовки применяют для волочения или калибровки прутков, труб и других изделий, не подвергаемых сматыванию в бунты. К таким типам станов относятся цепные и реечные волочильные станы. Станы с наматыванием металла в бунты применяют для волочения проволоки, специальных профилей и труб небольшого диаметра. В зависимости от числа барабанов и характера их работы эти станы бывают: 1) однократные; 2) многократные, работающие со скольжением; 3) многократные, работающие без скольжения; 4) многократные, работающие с противо-натяжением. [26]

Волочильные станы с наматыванием обрабатываемого материала на барабан бывают, как уже отмечалось, однократного и многократного волочения. Станы однократного волочения барабанного типа используют главным образом для волочения проволоки и круглого материала диаметром от 4 до 25 мм и некоторых специальных профилей и труб небольшого диаметра. Такие станы бывают с горизонтальными барабанами и со скользящими вдоль барабана клещами и с перемещающейся вдоль оси барабана волокой. [28]

Современные волочильные станы характеризуются высокой степенью механизации и автоматизации ряда производственных процессов, а также высокими скоростями волочения. Они снабжены более совершенным электроприводом. [29]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Волочильный стан — Большая Энциклопедия Нефти и Газа, статья, страница 1

Волочильный стан

Cтраница 1

Волочильные станы подразделяются на барабанные и цепные. Такие станы могут иметь один барабан для однократного волочения проволок через одну волоку или несколько барабанов для многократного волочения, когда проволока последовательно обжимается в нескольких волоках. Диаметры барабанов в зависимости от диаметра протягиваемой проволоки могут быть равны примерно 120 — 1000 мм и более. Мощность однобарабанных станов может достигать 15 — 20 кет. [1]

Волочильные станы подразделяют на барабанные и цепные. На барабанных обрабатывают проволоку и тонкие трубы. Барабанные станы бывают однобарабанными для волочения проволоки через одну волоку и многобарабанными для многократного волочения, когда проволока последовательно обжимается в нескольких волоках. Диаметры барабанов волочильных станов бывают равны 120 — 1000 мм и более. Мощность однобарабанных станов достигает 15 — 50 кет, скорость волочения — 240м / мин, мощность многобарабанных станов 150 кет, а скорость волочения на этих станах может равняться 2500 м / мин и более. [2]

Волочильные станы в основном подразделяют на барабанные и ценные. Барабанные станы ( рис. III.68, б) служат для волочения проволоки, труб небольшого диаметра, наматыиаемых в бунты. [4]

Волочильный стан имеет рабочий инструмент — волоку и тянущее устройство, при помощи которого заготовка протягивается через глазок волоки. [5]

Волочильные станы в зависимости от принципа работы тянущего устройства могут быть двух видов: с прямолинейным движением металла и с наматыванием обрабатываемого металла на барабан. Станы с прямолинейным движением обрабатываемой заготовки ( цепные и реечные волочильные) применяют для волочения или калибровки прутков, труб и других изделий, не сматываемых в бунты. Станы с наматыванием металла на барабан применяют для волочения проволоки, специальных профилей и труб небольшого диаметра. В зависимости от числа барабанов и характера их работы эти станы бывают: 1) однократные; 2) многократные, работающие со скольжением; 3) многократные, работающие без скольжения; 4) многократные, работающие с противонатяжением. [6]

Волочильные станы разделяют на барабанные и цепные. [8]

Волочильные станы состоят из двух основных элементов: матрицы, называемой также фильером, и тянущего устройства. [10]

Волочильный стан этой линии рассчитан на тяговое усилие 300 кн ( 30 Т) и скорость волочения до 24 5 м / мин. Правильные устройства с косорасположенными валками рассчитаны на скорость правил 30 — 90 м / мин. Перед волочением подкат будет подвергаться дробеструйной обработке в установке многопрутковой обработки со скоростью 12 м / мин. [12]

Волочильные станы ( волочильные станки) для чистового протягивания прутков, труб, фасонного материала, профилей, проволоки и аналогичных материалов. [13]Волочильные станы в основном подразделяют на барабанные и цепные. Барабанные станы ( рис. III.68, б) служат для волочения проволоки, труб небольшого диаметра, наматываемых в бунты. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Станы однократного волочения — КиберПедия

На однократных волочильных станах производят толстую проволоку различного профиля и круглого сечения, диаметром 25-40 мм, трубы из черных и, в большей степени, из цветных металлов. При волочении труб большого диаметра используются барабаны тоже большого диаметра. Чем больше диаметр трубы, тем с большим диаметром выбирают барабан.

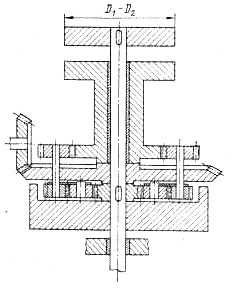

Заготовки укладываются на барабан только одним рядом, что уменьшает массу бунта. Волока передвигается вдоль барабана, материал наматывается без перемещения витков по барабану. Таким образом, поверхность и профиль витков предохраняются от повреждения. Рис. 2 демонстрирует стан с передвигающейся волокой.

Однократные волочильные станы рассчитаны на усилие 0,05-200 кН. Это определяется характеристиками протягиваемого материала: сечением, профилем, качеством. Скорость волочения достигает при этом 5 м/сек.

Рис. 2. Стан однократного волочения с перемещающейся волокой

На однократных станах производительность увеличивается за счет увеличения массы бунтов. Это происходит как на стороне разматывания исходного материала, так и на стороне намотки готовой проволоки. Чем больше диаметр протягиваемой проволоки, тем больше вес бунтов, который может быть увеличен с помощью сварки.

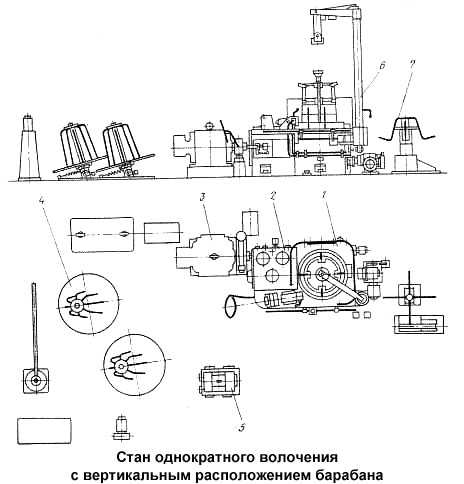

Однократный волочильный стан со всеми вспомогательными компонентами демонстрирует рис. 3.

Редуктор 1, коробка скоростей 2, электродвигатель 3, разматывающая фигурка 4, острильное приспособление 5, подъемник 6 и стеллаж 7.

Для передачи проволоки на последующие операции служат приемные устройство. Стан делает останов только при смене приемного устройств, что происходит в момент его заполнения. Это довольно быстрая процедура. Для бунтов с большой массой до 3 тонн используются специальные приемные устройства. Подаваемые последовательно бунты передаются на волочение без остановки стана, не снижая его скорость.

Двигатели на волочильных однократных станах могут быть и постоянного, и переменного тока. Они должны обеспечивать работу стана на ползучей скорости, плавный пуск агрегата, толчковый режим работы, регулирование скорости при волочении, возможность аварийного останова.

Станы двукратного волочения

Двукратные волочильные станы выполняют процесс волочения в два прохода, иначе говоря, когда достаточно двух протяжек. Это необходимо для обеспечения заданного размера проволоки или, когда объемы производства небольшие. На материал при двух протяжках подается четырехкратное обжатие.

Рис. 4. Дифференциальный стан двукратного волочения

Наипростейший вариант такого стана заключается в использовании двухступенчатого барабана. На первой ступени барабан имеет меньший диаметр, здесь обеспечивается скольжение проволоки. Разный износ валков дают возможность устанавливать вытяжку на 1-2% выше, чем вытяжка, обусловленная разностью диаметров ступеней.

Скольжение происходит на нижней ступени, в противном случае может иметь место разрыв проволоки. Здесь нет возможности давать высокие обжатия.

Дифференциальные двукратные волочильные станы работают на обеих ступенях без скольжения, однако допускают высокие наряду с низкими обжатиями. Дифференциальный стан, работающий по принципу двукратного волочения, мы видим на рис. 4. Он имеет два волочильных барабана, расположенных на одной оси.

Многократные станы

Станы многократного волочения представляют собой оборудование, на котором заготовка протягивается через несколько волок одновременно. Делается это с целью увеличения вытяжки обрабатываемого материала. Волоки расположены одна за другой последовательно.

Для определения кратности волочения существенное значение имеют размеры обрабатываемого материала, его сечение, заданный размер конечного продукта и его механические свойства. Обычно кратность устанавливают в пределах 2 — 25, но можно установить и более.

Чем прочнее материала, тем сложнее он протягивается. За последней волокой не хватает натяжения, чтобы одновременно протянуть материал через все волоки многократной линии. Для этого используют после каждой волоки отдельный тянущий барабан. Тянущий барабан вращается, протягиваемый материал, покидая волоку, наматывается на барабан, одновременно сматываясь, и переходит к следующей волоке.

Волочение широко применяется для производства: проволоки от 0,1 до 8 Мм в диаметре; калиброванного металла и точного фасонного профиля; труб повышенной точности от малых диаметров (капилляров) до 200 Мм в диаметре, стальных калиброванных прутков диаметром от 3 до 150 Мм

В некоторых случаях посредством волочения производят отделку профильного сортамента.

cyberpedia.su

Волочильные станы — Справочник химика 21

Современные волочильные станы характеризуются высокой степенью механизации и автоматизации ряда производственных процессов, а также высокими скоростями волочения. Они снабжены более совершенным электроприводом. [c.155]

Окись алюминия (глинозем) АЬОз в природе встречается в виде минерала корунда. Неочищенный корунд (наждак) применяют в качестве абразива. Чистый корунд бесцветен. Драгоценные камни рубин (красного цвета) и сапфир ( синий или иного цвета)—прозрачные кристаллы корунда, содержащие небольшие количества различных окислов металлов (окисей хрома и титана). Можно получать искусственные рубины и сапфиры сплавлением окиси алюминия (т. пл. 2050 °С) с небольшими количествами других окислов охлаждать расплав следует при таком режиме, который позволял бы получать крупные кристаллы. Полученные таким образом камни по свойствам нельзя отличить от природных характерным их признаком служат лишь периферические микроскопические вкрапления пузырьков воздуха. Такие камни служат украшениями, а в промышленности их используют для изготовления подшипников ( камней ) в часовых и иных механизмах, фильер волочильных станов. [c.527]

При футеровании труб из углеродистой стали размером 45 х X 2,5 мм трубами из титанового сплава ВТ1-1 размером 38 хЗ мм усилие волочения Р составляет 9500 кгс при а = 12°, волочение производится на волочильном стане ВС-40 со скоростью 11 — 12 м/мин. [c.70]

Если при проведении технологического процесса нет возможности использовать слитки в горячем виде, то последние перед обработкой под давлением должны быть предварительно подогреты в колодцах до температуры пластической деформации (1000—1300 °С). После этого горячие слитки передаются на прессы или обжимные станы, а затем на листопрокатные, сортовые трубопрокатные или волочильные станы, где они проходят пластическую обработку (иногда в несколько стадий с промежуточными циклами нагрева). Колодцы, в которых подогреваются слитки, отапливают газовым топливом, сжигаемым при минимальных коэффициентах избытка воздуха. Это позволяет снизить до минимума образование в процессе нагрева окалины и сократить угар металла. [c.309]

Важное применение имеют и некоторые соединения алюминия, в частности искусственный рубин, получаемый сплавлением окиси алюминия с небольшими добавками соединений хрома. Его используют для изготовления подшипников ( камней ) в часовых и других механизмах, а также фильер в волочильных станах. [c.183]

Порошковую проволоку изготовляют на специальных волочильных станах из мягкой стальной ленты ленту сворачивают в трубку, в канал которой одновременно запрессовывают наплавочный порошок. Путем запрессовки порошка в стальную гофрированную ленту готовят порошковые ленточные электроды. [c.76]

Новые калибровочные цехи метизных заводов будут выпускать калиброванную сталь в виде товарной продукции, а также для передела на этом же заводе в других цехах. Эти цехи сблокированы в одном здании с цехами холодной высадки (крепежными). В новых цехах намечено примерно 70% калиброванной стали изготовлять из бунтового подката, а остальное количество — в прутках длиной до 15 ж, что является решающим условием увеличения производительности и улучшения технико-экономических показателей этих цехов по сравнению с такими же показателями для цехов, введенных ранее, где в качестве подката используют горячекатаные прутки длиной лоЬ м (что определяется размерами установленных травильных ванн, отжигательных устройств, а также характеристикой волочильных станов и вспомогательного оборудования). В ряде действующих цехов, выпускающих прутки длиной в среднем 5 м, потери металла в виде концевой обрези в зависимости от диаметра калиброванной стали (10—80 мм) составляют 17— 42 кг на 1 г готовой продукции. [c.7]

К основным мерам, осуществляемым в действующих калибровочных цехах заводов черной металлургии для увеличения производства и улучшения качества стали, необходимо отнести следующие оснащение цехов новым технологическим оборудованием — цепными волочильными станами с усилием волочения 80, 150, 300 и 500 кн (8, 15, 30 и 50 Г), снабженными приспособлением для проталкивания прутков в волочильный инструмент станами для бунтового волочения с барабаном диаметром 750 мм и более современными правильными машинами, в том числе с косорасположенными роликами пресс-ножницами для холодной резки металла с усилием до 4—5 Мн (400—500 Т) бесцентрово-шлифовальными и правильно-отрезными станками мостовыми кранами оборудованием для электроискровой и электролитической обработки волочильного инструмента средствами механизации вспомогательных операций, в том числе по механизированной вытяжке и задаче конца бунта на волочильных барабанах, по задаче и уборке прутков на бесцентрово-шлифовальных станках, а также средствами неразрушающего контроля качества прутков. [c.8]

Для производства калиброванных прутков наиболее целесообразно использовать бунтовой подкат, что позволяет значительно увеличить производительность волочильных станов, снизить до минимума отходы металла на утонение концов прутков, намного сократить объем работ в травильных и подготовительных отделениях калибровочных цехов. [c.11]

Современные цепные волочильные станы оборудованы приспособлением для задачи конца прутков в волоку без острения. В тех случаях, когда по диаметру прутка или по прочностным характеристикам металла задать в волоку конец без утонения нельзя, то передний конец прутка обтачивают на острильных станках, подвергают ковке на ротационно-ковочной машине или обкатке на обжимных вальцах. [c.12]

Небольшая производственная площадь, занимаемая установкой ТВЧ, позволяет располагать их вблизи волочильных станов и правильных станков, что дает возможность в значительной степени сократить грузопотоки, создать поточные линии волочения, правки и отжига прутков. [c.53]

Чтобы прутки свободно проходили в канал волоки, концы прутков перед волочением подвергают острению, для этого применяют обточные (токарно-болторезные) станки с вращающимся патроном, ротационно-ковочные машины для ковки и оттяжки нагретых концов и обжимные вальцы с калибрами переменного сечения для обкатки конца прутка. В зависимости от размера прутков и особенностей конструкции волочильных станов длина утоненного конца прутка составляет 65—200 мм. [c.62]

Эффективной мерой уменьшения потерь металла на утонение концов и увеличения производительности калибровочных цехов является внедрение в производство мелкосортной калиброванной стали бунтового подката. Производство прутков калиброванной стали из бунтов предусматривается в новых калибровочных цехах и при оснащении действующих калибровочных цехов новым оборудованием. Прутки диаметром до 32 мм можно будет подвергать волочению на специально оборудованных волочильных цепных станах и на волочильных станах барабанного типа с диаметром барабана 1000 мм и более. [c.68]

В связи с этим вновь вводимые мелкосортные прокатные станы рассчитывают на выпуск бунтового горячекатаного подката диаметром до 32 Л1м волочильные станы будут оборудованы механизмами для отгибания и задачи в волочильной инструмент конца бунта и электросварочными приспособлениями, позволяющими осуществить беспрерывную подачу подката в волочильный стан. [c.68]

На Магнитогорском калибровочном заводе продолжительное время сдерживающей операцией было острение. После внедрения на волочильных станах заталкивающих устройств выпуск калиброванной стали увеличился и улучшились технико-экономические показатели производства. [c.68]

Этот способ применяют и на других заводах. Иркутский завод тяжелого машиностроения будет поставлять волочильные станы с приспособлениями для заталкивания прутков в инструмент. [c.69]

ВОЛОЧИЛЬНЫЕ СТАНЫ И МЕРЫ по УВЕЛИЧЕНИЮ ИХ ПРОИЗВОДИТЕЛЬНОСТИ [c.155]

В новом издании (второе издание —в 1964 г.) учтены изменения, происшедшие в волочильном и лентопрокатном производствах. Описаны новые барабанные трубоволочильные станы, полностью автоматизированные высокоскоростные (до 40 м/с) волочильные станы, новое оборудование для обдирки катанки, новые способы охлаждения барабанов волочильных станов и др. [c.248]

В табл. 31 даны основные характеристики цепных волочильных станов, изготовляемых Иркутским заводом тяжелого машиностроения, и станов, изготовляемых отдельными зарубежными фирмами. [c.155]

Как видно из приведенных данных, современные цепные станы рассчитаны на длину прутков до 18 ж, что является важным условием повышения производительности волочильных станов и калибровочных цехов. Использование этих станов в действующих цехах потребует соответствующей модернизации оборудования и на остальных участках технологического передела — травильных ванн, термических печей, отделочных и транспортных устройств. [c.155]

Волочильный стан новой конструкции с двумя гидравлическими цилиндрами изготовлен фирмой в Янгстауне [c.155]

Основная характеристика цепных волочильных станов [c.156]

На рис. 32 показан общий вид волочильного стана с тяговым усилием 150 кн (15 Т), рассчитанного на волочение в 2—4 нитки прутков диаметром 12—30 мм с регулируемой скоростью волочения 8,6 10,9 13,7 и 17,2 м/мин. [c.158]

В целях экономии дорогостоящих коррозионно-стойких металлов используется технология изготовления двухслойных труб методом совместного волочения на волочильном стане. В частности, применяются также компоненты основного и плакирующего слоев как сталь 10 + сплав ВТ1-1, сталь 12Х18Н10Т + сплав ВТ1-1, сталь 10 + никель, сталь 10 + медь и др. По этой технологии трубы из стали 10 футеруются трубами из титанового сплава ВТ1-1, никеля, свинца или меди трубы из стали 25ХЗМВФ — трубами из титанового сплава ВТ1-1, меди или других материалов. [c.69]

Окись алюминия А12,Оз в природе встречается в виде минерала корунда. Если не считать алмаза икорбида бора, то корунд — самое твердое вещество, встречающееся в природе. Корунд и неочищенный корунд (наждак) применяют в качестве абразивов. Чистый корунд бесцветен. Драгоценные камни рубин (красный) и сапфир (голубой или иной окраски)—прозрачные кристаллы корунда, содерж ащие небольшие количества различных окислов металлов (окиси хрома, окиси титана). Можно получать искусственные рубины и сапфиры сплавлением окиси алюминия (т. пл. 2050°) с небольшими количествами других окислов охлаждать расплав следует при таком режиме, который позволял бы получать крупные кристаллы. Полученные таким образом камни по свойствам нельзя отличить от природных характерным их признаком служат лишь периферические микроскопические вкрапления пузырьков воздуха. Такие камни служат украшениями, а в промышленности их используют для изготовления подшипников ( камней ) в часовых и иных механизмах, фильер волочильных станов. Очень тонко измельченную окись алюминия активированную) применяют в качестве дегидратирующего средства и катализатора. [c.117]

Практикуется нагрев в расплаве стекла до 1200—1500° С. Для прокатки и волочения тонкостенных трубок используется метод тепловой деформации. Нагревательные устройства устанавливают непосредственно по оси волочильного стана и на фильеродержателе (рис. 13), что обеспечивает при проходе труб через печь необходи- [c.262]

Проволока Волочильный стан 850—600 Колло- идальный графит Для получения проволоки диаметром более 0,3 мм используются фильеры из сверхтвердых сплавов. Проволоку диаметром менее 0.3 мм получают на алмазных фильерах [c.267]

Мыла используются и в качестве самостоятельных смазочных материалов, работающих в условиях высоких нагрузок, например, при волочении проволоки. Смазочные материалы в зависимости от тexн0vдoгичe кoгo режима волочения принято разделять на сухие и мокрые . Применение их описано Хэллидеем [39]. Сухие мыла представляют собой твердые смазочные материалы, получаемые, как правило, смешением натриевого мыла с оливковым маслом или стеаратом алюминия. Обычно такие мыла применяют в порошкообразном виде. Под нагрузкой они размягчаются и образуют на поверхности проволоки непрерывную пленку. Смазку наносят на проволоку при прохождении ее через коробку с мылом, установленную на входе в волочильный стан. При волочении проволоки из легированной стали перед нанесением мыла проволоку протравливают, удаляют с нее окалину и погружают в ванну с раствором извести. Это улучшает адгезию мыла к поверхности проволоки. [c.133]

С. После тепловой обработки оправки с изделиями охланволочильных станах (кабестанах). После обрезки изделия подвергаются шлифованию и лакированию для уменьшения гигроскопичности. [c.193]

Замена устаревших волочильных станов современными на тех же площадях позволяет увеличить производство калиброванной стали и производительность труда волочильщиков. Так, на Серовском металлургическом заводе скорость волочения на старых волочильных станах с тяговым усилием 150 кн (15 Т) составляла Ь м1мин, а на новых станах с таким же тяговым усилием скорость волочения в 2 раза больше, а скорость обратного хода тележки в 3 раза больше. Производительность новых волочильных станов больше, чем старых. [c.9]

В калибровочных цехах, где внедрено проталкивание прутков в волочильный инструмент, одно из основных требованш , предъявляемых к подкату, зто отсутствие на торцах заусенцев. Обычно обработку торцов осуществляют перед волочильным станом, однако целесообразнее это делать в прокатных цехах на участке резки металла, в потоке. [c.25]

На заводе Днепроспецсталь заталкивающее устройство работает на стане для волочения прутков диаметром 18 мм и более. Для снятия заусенцев с конца горячекатаного прутка, которые препятствуют заталкиванию и портят волочильный инструмент, рядом с волочильным станом установлен наждачный круг. [c.68]

Цепные волочильные станы фирмы Кальтферфор-мунг-Машиненверк (ФРГ) имеют три диапазона скоростей волочения 2,75—16 4,6—25 и 7—46 м/мин. Для каждого стана предусмотрено шесть ступеней скоростей волочения. Скорость возвратного движения каретки достигает 80 м/мин. Станы рассчитаны на волочение 1—3 прутков, не требующих предварительного заострения конца. [c.157]

chem21.info