Волочильные станы

Волочильные станы, предназначены для производства проволоки меньшего диаметра из катанки (грубое волочение) или из проволоки большего диаметра.Примерные диапазоны волочения:

- Грубое волочение: входной диаметр в таких машинах 8мм для меди и 12-9.5 для алюминия, выходной от 4мм до 1.2мм.

- Среднее волочение: входной диаметр 2.5мм — 3.5мм, выходной от 1.5мм — 0.2мм.

- Тонкое волочение: входной диаметр, 2.5мм — 1.5мм, выходной 0.5мм – 0.05мм.

В отличии от алюминия, при волочении меди часто используется отжиг проволоки для получения проволоки марки ММ (медь мягкая), без отжига соответственно МТ (медь твердая). Отжиг происходит за счет пропускания электрического тока большого напряжения, через участок проволоки находящийся между двух роликов-контактов.

Определитесь с приемным устройством. Проволока может укладываться в корзины или наматываться на бобины. На бобины наматываться она может как с помощью простого одинарного приемника, так и с помощью двойного автоматического (для скоростных), который позволяет не останавливая стан, менять бобины.

Следует помнить, что процесс волочения требует непрерывной смазки с использованием эмульсии. Для этого необходимо соорудить маслостанцию, включающую в себя насосы, резервуар для эмульсии и в зависимости от региона дополнительные устройства охлаждения, как например радиаторы или градирни.

Не следует пренебрегать системой фильтрации эмульсии. Особенно такая система важна в случае дальнейшего волочения проволоки, так как микрочастицы меди, попадающие вместе с эмульсией в фильеру в момент протяжки, впрессовываются в проволоку и являются местом разрыва при следующем этапе волочения.

Кроме того, линия волочения должна быть укомплектована дополнительными станками и оборудованием, такими как острильно- затяжной станок, аппарат холодной и/или горячей сварки. Так же сюда можно отнести и фильеры (волоки), комплект зависит от того, какой нужен диаметр на выходе. Основными показателями качества продукции (проволоки/жилы) являются сопротивление и коэффициент удлинения.

Если Вы планируете продавать продукцию после волочения, то возможно понадобиться лабораторное оборудование для измерения этих показателей и если для измерения сопротивления комплект стоит не дорого, то для измерения удлинения это дорогое оборудование, особенно для больших диаметров.

Если Вы планируете использовать полученную продукцию самостоятельно, то вполне можно обойтись простым тестером для измерения сопротивления, а удлинение можно измерить, соорудив не хитрое приспособление для растягивания проволоки.

Грубое волочение энергоемкий процесс, в купе с отжигом, скоростные линии потребляют около 300 кВт/ч. Работают на таких линиях, как правило, по 2 оператора. Затраты электроэнергии при среднем волочении около 100 кВт, при тонком около 50кВт.

www.chinacable.ru

Линия волочения проволоки | Волочильное оборудование

Линия волочения проволоки

Применение

Линия волочения проволоки используется для вытягивания медной катанки диаметром 8 мм с целью получения проволоки диаметром 1.2~4.0 мм (или алюминиевой катанки диаметром 9.5 мм для получения проволоки диаметром 1.7~4.8 мм), а также её дальнейшего отжига и сматывания в бухты.

Компоненты оборудования

Отдатчик, волочильный стан, установка для отжига (только для медной проволоки), натяжной механизм, автоматическая приёмно-намоточная машина с двумя катушками (или стандартная моталка по запросу клиента), острильный станок и съемник, электрическая система управления.

Основные характеристики

1. Волочильная машина имеет цельнолитую станину и характеризуется выверенной конструкцией, низким уровнем шума при работе, высокой производительностью и экономической эффективностью.

2. Тяговые шайбы диаметром 450 мм расположены в один ряд под небольшим наклоном, что позволяет избежать избыточного трения и пережима медной проволоки. Они обладают высокой твердостью и прочностью. Промежуточные и тяговые шайбы приводятся в движение отдельными двигателями. Благодаря оптимизированной электротехнической шине скорость их вращения можно регулировать в синхронном режиме. Волоки можно легко заменить.

3. Тяговые шайбы охлаждаются путём погружения в смазку. Волоки и медная проволока охлаждаются распылением смазки.

5. Тяговые шайбы, промежуточные шайбы и направляющее колесо подвергаются различным видам обработки для повышения их твердости, прочности и износостойкости.

6. Коробка передач использует шестерни из стали 20CrMnTi, прошедшие прецизионную обработку, науглероживание и закалку.

7. Основной тяговый двигатель, двигатель промежуточных тяговых шайб и двигатель приёмно-намоточной машины оснащены цифровыми регуляторами скорости от Siemens.

Основные технические параметры

Высокоскоростная линия для волочения медной проволоки| Модель | LHT450/9 | LHT450/11 | LHT450/13 |

| Диаметр медной катанки на входе (мм) | Ø 8 | Ø8 | Ø 8 |

| Диаметр медной проволоки на выходе (мм) | Ø 2.0~4.0 | Ø 1.5~4.0 | Ø 1.2~4.0 |

| Макс. количество волок | 9 | 11 | 13 |

| Диаметр тяговой шайбы (мм) | 450 | ||

| Макс. скорость волочения (мм/с) | 20 | 22 | 25 |

| Мощность основного двигателя (кВт) | 280 | 280 | 280 |

| Мощность установки для отжига | 60V×5000A(6000A) | ||

| Обработка тяговых шайб | Вольфрамовое покрытие | ||

| Размер приёмной катушки (мм) | PND500/630 | ||

| Способ охлаждения | Погружение в масло и распыление масла |

||

| Модель | LHD450/9 | LHD450/11 | LHD450/13 |

| Диаметр медной катанки на входе (мм) | Ø 9/12 | Ø9/12 | Ø9/12 |

| Диаметр медной проволоки на выходе (мм) | Ø 2.8~4.8 | Ø 2.2~4.8 | Ø 1.7~4.8 |

| Макс. количество волок | 9 | 11 | 13 |

| Диаметр тяговой шайбы (мм) | 450 | ||

| Макс. скорость волочения (мм/с) | 20 | 22 | 25 |

| Мощность основного двигателя (кВт) | 220 | 220 | 250 |

| Обработка тяговых шайб | Вольфрамовое покрытие | ||

| Размер приёмной катушки (мм) | PND500/630 | ||

| Способ охлаждения | Погружение в масло и распыление масла |

||

| Модель | LHT400/13 | LHT400/11 | LHT400/9 | LHT400/8 |

| Диаметр медной катанки на входе (мм) | Ф8 | |||

| Диаметр медной проволоки на выходе (мм) | Ф1.2~Ф3.2 | Ф1.6~Ф3.2 | Ф2.3~Ф3.2 | Ф2.6~Ф3.2 |

| Макс. количество волок. | 13 | 11 | 9 | 8 |

| Макс. скорость волочения (мм/с) | 20 | 18 | 12 | 12 |

| Станина | Цельнолитая, чугунная | |||

| Трансмиссия | Зубчатая передача с прецизионно обработанными шестернями | |||

| Диаметр тяговой шайбы(мм) | Ф400 | |||

| Обработка тяговых шайб | Вольфрамовое покрытие | |||

| Мощность основного двигателя (кВт) | 160 | 132 | 132 | 132 |

| Способ охлаждения | Погружение в масло | |||

| Опциональное оборудование | Установка непрерывного отжига 350T | |||

| Приёмно-намоточная машина с двумя катушками | ||||

| Моталка | ||||

| Приёмно-намоточная машина с одной катушкой QD630 | ||||

| Опциональные функции | Система быстрой замены волок | |||

| Установка непрерывного отжига 350T | ||||

| Модель | 350T | |||

| Конструкция | Горизонтальная | |||

| Диаметр тяговой шайбы(мм) | Ф350 | |||

| Диаметр проволоки (мм) | Ф1.2~Ф3.2 | |||

| Защитный газ | Пар или азот | |||

| Напряжение | 0~60B | |||

| Ток | 0~4500A |

|||

| Модель | LHD400/13 | LHD400/11 | LHD400/9 |

| Диаметр медной катанки на входе (мм) | Ф9.5 | ||

| Диаметр медной проволоки на выходе (мм) | Ф1.8~Ф4.2 | Ф2.3~Ф4.2 | Ф3.0~Ф4.2 |

| Макс. количество волок | 13 | 11 | 9 |

| Макс. скорость волочения (мм/с) | 20 | 18 | 15 |

| Станина | Цельнолитая, чугунная | ||

| Трансмиссия | Зубчатая передача с прецизионно обработанными шестернями | ||

| Диаметр тяговой шайбы (мм) | Ф400 | ||

| Обработка тяговых шайб | Вольфрамовое покрытие | ||

| Мощность основного двигателя(кВт) | 132 | 110 | |

| Способ смазки | Погружение в масло | ||

| Приёмно-намоточная машина | С двумя катушками | ||

| С одной катушкой | |||

| Опциональные функции | Система быстрой замены волок | ||

Вас может также заинтересовать: Линия непрерывного вертикального литья бескислородной медной катанки, машина непрерывного литья заготовок из меди, линия непрерывного литья и прокатки, гидравлическая волочильная линия

Другие продукты

Обратная связьshcablemachinery.ru

Волочение проволоки: технология, характеристика процесса

Одним из распространённых вариантов обработки металла стало волочение проволоки, технология, характеристика процесса зависят от конкретного производства. Технология известна человечеству уже не одно десятилетие. Этот метод используют для того, чтобы увеличить протяжённость, а также снизить поперечные параметры заготовки.

О сути операции, процессе выполнения

Волочение – это название для процесса, при котором происходит протягивание заготовок через отверстия, которые сужаются. При этом исходный материал может быть любым:

- Алюминий.

- Сталь.

- Медь – она тоже допускает использование такого инструмента, как фильеры для волочения проволоки.

Волока – это инструмент, который используется для решения задачи. Фильера – название отверстия, конфигурацией определяющего форму профиля в готовом виде, после обработки.

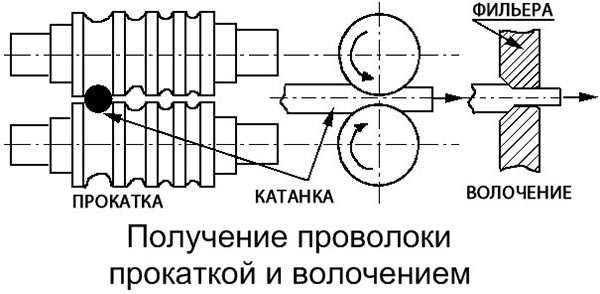

По сравнению с прокаткой в исполнении волочильщика, методика волочения гарантирует повышение чистоты и точности на поверхности проволоки. То же касается труб, прутков и других деталей с различными габаритами. После такой обработки меняются характеристики материала, только в лучшую сторону. Это связано с тем, что детали в готовом виде получают дополнительное укрепление.

Особенно популярна технология при изготовлении фасонных профилей, требующих высокой прочности. Удачно получаются трубы с разным диаметром, проволоки с сечением в пределах от 1-2 микрон до 10 миллиметров. Возможны и большие показатели. Призма волочения помогает добиться точного результата.

При использовании современных технологий волочения гарантирована высокая производительность оборудования. При волоках это тоже просто. Даже операции с высокой скоростью не мешают добиваться результатов постоянно, без периодических сбоев. Величины обжатия исходного материала остаются серьёзными. Надо только использовать правильный станок для волочения проволоки.

Сам процесс волочения состоит из нескольких этапов, среди которых:

- Сначала исходное сырьё проходит травление в сернокислом растворе, температура которого составляет примерно 50 градусов. Данную операцию выполняют для продления срока службы у матриц. Эффект достигается за счёт снятия окалины с заготовок.

- После первого этапа осуществляют отжиг металлической поверхности, предварительный. Его выполняют с целью увеличения различных характеристик исходного материала. Так обеспечивается мелкозернистая структура у основания. Кроме того, современные методы защищают провод от повреждений.

- Агрессивный раствор нейтрализуют, чтобы можно было провести травление. После заготовки промывают. Без этого волочение труб невозможно.

- Концы исходного металлического сырья заостряются при помощи молота или ковочных волков.

- Непосредственно процесс волочения.

- Выполнение отжига. На этом волочение труб заканчивается.

Готовая проволока может подвергаться дополнительным операциям по обработке, включая резку изделий на требуемые по длине отрезки, правку, снятие концов и так далее. Отпечатки на изделиях не появляются.

О других важных особенностях процедуры

Согласно мнению специалистов, технология отличается только одним существенным недостатком. Это то, что показатель деформации проволоки получается слишком маленьким. Так получается из-за ограничения, причиной которого служит прочность конца выхода у заготовки. Какая сила деформации прилагается – такой получаем и результат. Следы волочения тоже бывают разными.

Исходный материал всегда должен быть катаным, прессованным, непрерывно литым. Это касается углеродистых и легированных сталей, цветных металлов. Литьё будет качественным только в том случае, если у основания присутствует определённая структура. О следах пятен тогда можно будет забыть.

Патентирование – технология, которая раньше всегда использовалась для стальных проволок. При данной процедура сначала материал нагревался до температуры аустенизации. А затем проводили экспозицию при помощи соляного или свинцового расплава. Выдержка предполагала сохранение температуры примерно на уровне 500 градусов по Цельсию. Это тоже отличие от волочения.

В наше время можно обойтись без таких сложных процедур. При выходе с прокатного оборудования стала гораздо легче обеспечить требуемые характеристики. Каждый станок оснащается специализированной системой охлаждения. Сейчас рабочие процессы не обходятся без мыльной стружки для сухого волочения.

Особенности оборудования для проведения работы

Для волочильных технологических операций используют специальные станки. Они оборудованы так называемым «глазком». Именно через него протягивают проволоку. Волока по сравнению с ней наделяется меньшим диаметром. Станы можно разделить на следующие по устройству механизма тянущего типа:

- Агрегаты с наматыванием металла на барабан.

- Машины, предполагающие движение по прямой линии. И сохранение суммарного обжатия.

Есть и специальные станы, созданные для производства изделий, не требующих комплектовки в бухты. Речь идёт о трубах и прутках. Именно проволоку, другие детали небольшого размера изготавливают с использованием барабанов. У такого оборудования тоже выделяют несколько разновидностей:

- Многократные станы, функционирующие без скольжения либо со скольжением.

- Однократные.

- Многократные станы с противонатяжением заготовок.

Использование всего одного прохода для завершения операции предполагается в самом простом механическом станке. Многократные станы предполагают использование 2-3 проходов. Волочение проволоки подразумевает, что схема используется непрерывная. У самых крупных предприятий, как правило, на вооружении стоит по полтора-два десятка агрегатов. Латунная щепа у них не появляется.

Саму проволоку при выполнении операции, когда используются станы, укладывают в стальную обойму, которая отличается прочностью и вязкостью. Она ни в коем случае не сжимает изделие, но снижает напряжения растягивания, которые могут появляться в момент выполнения операции по волочению. Волоки изготавливают из технических алмазов, это позволяет катанку из стали минимальной толщины. Здесь станы становятся незаменимыми помощниками.

Волоки сборной конструкции в последнее время получают всё большее распространение. Высокое трение не мешает изготавливать качественные проволоки. Операция не требует серьёзных расходов электроэнергии. А производительность станов будет больше, на 20-30 процентов. Это важная характеристика процесса волочения.

Информация об удалении окалины

Надо тщательно подготовить поверхность к дальнейшей технологической обработке. Тогда и результат процесса волочения будет гораздо лучше. Для удаления окалины современные производства используют следующие технологии:

- Электрохимический метод.

- Механический способ.

- Химический вариант. Например, когда используется эмульсия для волочения медной проволоки.

Методика механической обработки – самая распространённая при создании заготовок из углеродистой стали. С точки зрения экономики, такое решение наиболее востребовано. И сама процедура выполняется без дополнительных сложностей.

Сначала проволоку укладывают между роликами спецконструкции, потом периодически происходит перегибание, в различных плоскостях. Наконец, металл из катанки и других вариантов очищается при помощи специальных щёток.

Химический метод избавления от окалины потребует серьёзных вложений денежных средств. В данном случае применяется соляная либо серная кислота. И для самих сотрудников операция связана с повышенной опасностью. Потому такие процессы применяются, только когда другие варианты недоступны по той или иной причине.

К оборудованию и самой работе допускают только тех, кто прошёл специальное обучение. Химические варианты процедуры станут незаменимыми, если окалину требуется удалить с нержавеющих, кислотостойких высоколегированных марок сталей. Это отличный вариант для тех, кого волнует, как защитить кабель от истирания при волочении.

Электрохимическая очистка предполагает осуществление травления электролитического типа. Технология делится на катодные и анодные разновидности. Эффективность и безопасность второго варианта выше. В данном случае роль анода играет очищаемая заготовка. Катодом становится медь, железо либо свинец.

Катодное травление представляет большую опасность в связи с тем, что при нём происходит активное выделение водорода в атмосферу. Отрыв окалины практически не контролируется. Из-за этого формируется так называемая «травильная хрупкость». Конструкция своих первоначальных свойств не меняет.

Заготовку надо тщательно промыть после того, как с неё удалили окалину, используя химический метод. Иначе конструкция не избавится от проблемных элементов:

- солей железа;

- грязи;

- шламов;

- остатков травильных элементов;

- раствора кислоты.

Эти компоненты просто засохнут, если не провести обработку сразу после завершения операции. Сначала конструкцию промывают в холодной воде, потом переходят к давлению в холодной. Величина давления с отжигом – примерно 700 Па.

Видео: волочение проволоки в Германии.

Удаление окалины механическим путём и волочение

В настоящее время запущено большое количество линий, которые относятся к комбинированной разновидности. В частности, производители совмещают устройства удаления окалины с волочильными станами. Есть и другие варианты комбинирования. Смазка для волочения помогает при любом из них.

Такое решение и использование методики даёт владельцам сразу несколько преимуществ:

- Нет необходимости совершать дополнительные операции.

- Все действия совершаются в одном месте.

- Катанка легко транспортируется в волочильное производство.

Стандартные и старые линии волочения трудно совместить с травильными станками из-за серьёзных габаритов. Но современные технологии позволили снять ограничение при расчете.

Объединение агрегатов имеет и другие положительные стороны:

- Сокращение персонала, требуемого для выполнения операций.

- Сокращение расходов, связанных с процессом.

- Удаление окалины механическими способами стоит дешевле, если сравнить с применением оборудования для химических процессов.

- Травильный агрегат не даёт отходов, что позволяет сохранить безопасность при любых условиях. Рассчитать итоговые свойства становится проще.

Некоторые предприятия используют так называемое многониточное волочение медной проволоки. Но с увеличением количества ниток падает скорость производства. Это связана с тем, что приходится тратить больше времени на ликвидацию последствий после выполнения каждой операции.

Многониточные станки требуют использования тщательного подхода при подготовке основания, проволочную конструкцию надо защищать. Необходимо грамотно подобрать так называемую технологическую смазку, средства охлаждения.

metmastanki.ru

Волочение проволоки: технология, виды, описание процесса

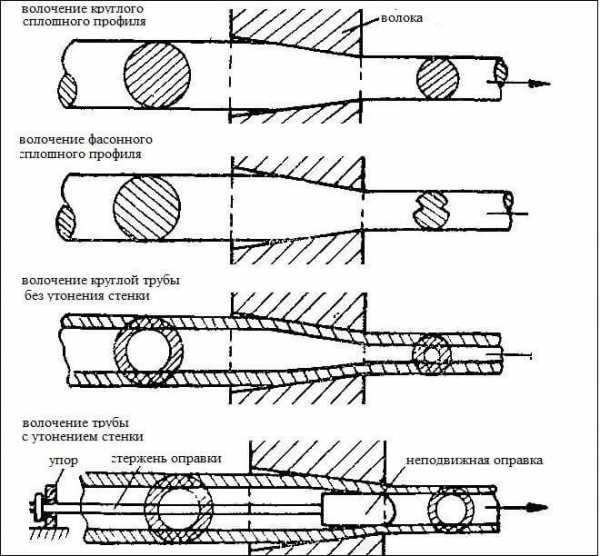

Процесс волочения является формой обработки металла под давлением, при котором заготовка с круглым или фасонным сечением протягивается сквозь отверстия с сечением меньшим, чем размер протягиваемой заготовки.

В итоге прокатка изменяет свое сечение в меньшую сторону, а длина, напротив, увеличивается. Технология активно используется во время изготовления металлической проволоки, труб и иного металлопрофиля. Работа осуществляется на волочильных станках.

Виды

Исходя из типа операции, можно выделить следующие технологии:

- Сухая – производится сквозь емкость с мыльным порошком.

- Мокрая – с использованием мыльной эмульсии.

Чистота обработки также влияет на вид:

- Черновая или подготовительная;

- Чистовая – финальная стадия, требуемая для создания необходимой формы, размера.

Кратность перехода определяет:

- Однократный;

- Многократный – предполагается несколько заходов через станок одной детали.

Исходя из параллельности выполнения работы:

- Однониточные;

- Многониточные – участвует сразу несколько деталей.

Подвижность волок:

- Неподвижная;

- Вращающаяся.

Нагрев также влияет на технологию обработки:

- Холодная;

- Горячая.

Способы

Различают следующие варианты обработки:

- Барабанное – проволока, трубы, профили формируются на оборудовании барабанного типа.

- Беззавивочное – предполагает проталкивание детали передним концом вперед. Захватка заранее не изготавливается.

- Безоправочное – внутренние поверхности заготовки не обладают контактом с технологическим инструментом. Зачастую осуществляется в 2 волоки.

- Бухтовое – обработка труб из заготовок, собранных в бухты или же после волочения протянутые трубы сматываются в бухты. Способ предполагает работу как с оправочным, так и безоправочным волочением.

- Гидродинамическое – используются комбинированные волочильные устройства. Достаточно сложный технологический процесс наложил определенные ограничения на использование в широкой промышленности. Используется лишь в исключительных ситуациях.

- Длиннооправочное – пропускание заготовки сквозь волоки, имеющие длинные подвижне недеформируемые оправки, которые впоследствии извлекается.

- Мокрое – предполагает погружение волок в жидкие смазки.

- На деформируемых оправках – протягивание деталей сквозь оборудование с длинными подвижными оправками, которые деформируются формируемой деталью.

- За закрепленных оправках – относится к числу наиболее используемых способов.

- На самоустанавливающихся оправках – обрабатываются внутренние поверхности заготовок незакрепленными самоустанавливающимися оправками, которые удерживаются путем уравновешивания прикладываемых усилий.

- Волочение проволоки – одна из самых древних технологий обрабатывания металлов с помощью давления. Для смазки применяется жидкая смазка или эмульсия.

- Профилировочное – протягивание трубы, имеющей некруглую (фасонную) форму.

- Стержневое – вводится стержень в трубные заготовки для последующего ее протягивания совместно с ним. После прохождения волок стержень извлекается.

- Ультразвуковое – наложение деталь ультразвукового излучение. Способствует снижению сопротивления деформации и коэффициента трения.

- Электропластическое – протягивание труднодеформируемого сплава.

Технология волочения проволоки

Операция волочение, в сравнении с прокатом, способна обеспечить в несколько раз большую чистоту поверхности. Помимо этого заготовки обретают лучшие механические характеристики, что свидетельствует об укреплении конечного изделия.

Необходимо отметить, что современное технологическое оборудование способно гарантировать высокую производительность. В настоящее время волоки способны функционировать на высокой скорости без возникающих нарушений. При этом результат может достигать 60 м/с, с учетом высокой степени обжатия изначальных заготовок.

Основные этапы

Процесс предполагает проведение нескольких стадий:

- Травление исходников. Применяется сернокислый раствор, нагреваемый до 50°С. Требуется для увеличения срока эксплуатации матриц путем удаления окалин.

- Отжиг. Выполняется для повышения пластичности и формирования мелкозернистости.

- Удаление остатков сернокислого раствора путем промывки и нейтрализации.

- Заострение концов с помощью молота.

- Проведение процедуры протягивания.

- Отжиг.

После основной технологии обработки проволока может быть подвергнута дополнительным – рез, оправка, торцевание и т.д. Представленное видео, поможет наглядно понять технологию и сущность операции.

Особенности процедуры

Рассматриваемая технология, как считают специалисты, имеет единственный значительный недостаток – незначительная деформация проволоки. Объясняется это тем, что уровень деформационных усилий ограничен степенью прочности детали, к которой приложены определенные станком усилия.

Исходный материал для волочения – непрерывные отлитые, спрессованные, скатанные заготовки из цветного или черного металла, а также углеродистые и легированные стали. Высокий уровень качества можно достичь в случае с исходным сырьем с определенной микроструктурой.

Раньше стальная проволока обрабатывалась патентированием – нагревом, при температуре которого происходила аустенизация и экспозиции в соляных или свинцовых расплавах. Выдержка производилась примерно при 500°С.

4

4

Какое оборудование применяется

При волочении медной и стальной проволоки используется оборудование именуемое станом, в котором основным элементом является так называемый «глазок» или волока. Ее сечение всегда меньше, чем размеры поперечного сечения пропускаемых сквозь нее заготовок.

В современных условиях в промышленности используется оборудование 2 видов, отличающихся тянущими механизмами:

- Станок, в котором готовое изделие сматываются в барабан. Этим создаются тяговые усилия.

- Станок, предполагающий движение готового изделия прямолинейно.

Оборудование 2 типа чаще всего используется при волочении трубных изделий, не требующих сворачивания в бухту. В основном проволока и трубы малого сечения производятся на станках с барабанными механизмами. Они, исходя из своей конструкции, бывают:

- Однократный;

- Многократный – предполагающий скольжение или без такового, а также с использованием принципа противонатяжения заготовки.

Самая простая конструкция у однократного оборудования. Технологический процесс предполагает протягивание проволоки в 1 проход. При работе на многократном станке катанка может пройти два или три прохода.

Любой волочильный станок имеет главный рабочий орган – фильеру, которая создается из твердого металлокерамического сплава. Подобные металлы отличаются повышенной твердостью, высокой стойкостью к истиранию и низкой вязкостью. В некоторых ситуациях фильеры могут изготавливаться из технических алмазов, что дает определенные преимущества при обработке сложных металлов.

Фильеры размещены в прочных и вязких стальных обоймах – волочильной доске. Пластичная обойма не способна оказать существенное давление на фильеру, но в то же время значительно понижает растягивающие напряжения, возникающие при работе.

Современные предприятия зачастую применяют сборные волоки, позволяющие с большей эффективностью проводить процессы. Помимо этого уменьшается расход электроэнергии, а КПД повышается до 30%.

Как подготавливаются металлические заготовки

Добиться качественного изделия, работая на волочильном оборудовании, можно только если предварительно необходимым образом подготовить заготовку. Она предполагает удаление окалины. Для этого применяются следующие способы обработки:

- Механическая;

- Химическая;

- Электрохимическая.

Наиболее дешевым и простым методом является механическая очистка. Она в основном используется для очистки заготовки из углеродистой стали. Во время обработки катанка изгибается в различные стороны. При этом по поверхности работают механические щетки.

Технология химической очистки более сложная и трудоемкая. Для этого может применяться соляная или серная кислота. При этом волочильщик должен обладать соответствующей квалификацией для выполнения подобной работы. Однако этот метод незаменим, если требуется волочить проволоку, сделанную из нержавеющей или высоколегированной стали. После влияния химических растворов поверхности заготовок тщательно промывают.

Суть электрохимического метода заключается в травлении в электролитическом растворе. Исходя из особенности материала и условий он может быть анодным и катодным.

oxmetall.ru

Технология производства стальной проволоки

1.Влияние химических элементов на качество сырья.

Материалом для стальной проволоки является катанка. Для изготовления используют стали,выплавленные в мартеновских и электропечах и конверторах.

— катанка должна иметь постоянный хим. состав и однородную структуру по всей длине.

— поперечное сечение должно быть точным по форме и размерам.

1.Влияние отдельных элементов на качество.

Углерод — придает стали повышенную прочность и определенный уровень пластичности, повышает упругость, износостойкость и выносливость при переменных нагрузках.

Марганец и кремний — раскисляют сталь при выплавке. Они повышают плотность и однородность металла, упрочняют его, делают более упругим, повышают сопротивление истиранию. Марганец нейтрализует вредное действие серы в стали, образуя с ней соединения. Если кремний находится в виде скоплений окислов, то уменьшает пластичность стали.

Сера и фосфор — вредные примеси. Они склонны к ликвации — способны скапливаться в отдельных частях. Повышенное содержание серы вызывает в стали красноломкость (хрупкость при высоких температурах). Содержание серы и фосфора ограничивается в стали до 0,03 % каждого и в сумме до 0,05 %.

Хром — попадает в углеродистую сталь, как правило, из шихты при выплавке в печах. При патентировании хром оказывает вредное действие, поэтому его содержание ограничивается до 0,1-0,15%.

Никель — при небольших содержаниях его в углеродистой стали не оказывает вредного действия, не задерживает процесс патентирования.

Неметаллические включения — относятся к деффектам. Они ухудшают механические свойства.

Азот — вызывает деформационное старение, т.е. повышает твердость, хрупкость с течением времени.

2.Деффекты и другие недостатки сырья(катанки).

Деффекты катанки существенно влияют на качество готовой проволоки.

Заусенцы и закаты — заусенец (ус) имеет вид выпуклости, тянущейся по длине катанки. Если заусенец появился в подготовительном калибре,то в последующих переходах он закатывается в закат.

Катанка с заусенцем и закатом не пригодна для производства проволоки.

Волосовины — вытянувшиеся по направлению прокатки не заварившиеся пузыри, также снижают механические свойства металла.

Усадочные раковины и рыхлость — эти деффекты ослабляют сечение проволоки, приводят их к обрывам, понижают механические свойства.

Обезуглероживание — происходит при нагреве слитков под прокатку, поверхность обедняется углеродом. Обезуглероживание очень вредно в катанке для канатной проволоки.

Неправильная форма катанки и неточные размеры сечения (овал)- овальное сечение и отклонение сечения от формы круга приводит к неравномерной деформации заготовки в процессе волочения. Из-за этого ухудшаются механические свойства проволоки и на ее поверхности возникают трещины.

Неудовлетворительная структура. В тех. условиях на катанку оговариваются требования к микроструктуре — она не должна иметь следов усадочной раковины, рыхлости, ликвации углерода, не допускаются мартенситные участки.

Удовлетворительной структурой в катанке является сорбит, образующийся в результате интенсивного охлаждения после прокатки катанки. Такая структура облегчает условия волочения катанки и удешевляет производство проволоки.

Перепутывание плавок (марок)- приводит к резкому ухудшению качества проволоки,расстройству технологического процесса производства проволоки, дополнительных затрат на ликвидацию создавшегося положения при переработке катанки.

Для производства стальной среднеуглеродистой и высокоуглеродистой проволоки используются стали с содержанием углерода 0,5 до в 0,85%, т.е. марки 50 — 85.

Двухзначные числа в марках стали обозначают среднее содержание углерода в сотых долях процента, например марка 50 содержит углерода 0,47-0,55% С.

3.Требования ГОСТа к составу катанки.

Катанка используется по ГОСТ 1050-74; ГОСТ 14959-79 для патентирования группы В11.

По техническим условиям ТУ 14-15-254-91 катанка по ТУ изготавливается 4-х классов:

класс ВК — катанка канатная высококачественная;

класс ВД — катанка высокой деформированности;

класс КК-катанка канатная качественная;

класс ПД — катанка конструкционная.

Отличие ТУ 14-15-254-91 от ГОСТ 1050-14 и ГОСТ 14954-79:

1.Допуск по ТУ +/- 0,2 мм.; допуск по ГОСТ +/- 0,3 : 0,5 мм

2.Овальность по ГОСТ не более 0,5мм, по ТУ не более 0,3 мм.

3.По ТУ оговорено количество окалины — 5 кг/т, по ГОСТ окалина не оговаривается.

4.По техническим условиям оговаривается наличие пластинчатого перлита первого бала не менее 30%, по ГОСТ эта величина не оговаривается.

5.По техническим условиям оговаривается глубина обезуглероженного слоя — 2,5% для катанки ВК, ВД и ПД и 3% для катанки КК.

Нормируются также следующие

По тех. условиям | По ГОСТ |

азот — 0,008 % | |

мышьяк — 0,08 % | |

медь — 0,10-0,15% | |

алюминий — 0,005 % | |

титан — 0,005 % |

Подусадочная неоднородность (ликвация) для классов регламентирована:

По тех.условиям | По ГОСТ |

азот — 0,008% | |

мышьяк — 0,08 % | |

медь-0,10-0,15 % | |

алюминий — 0,005% | |

титан — 0,005 % |

4.Поставка и складирование катанки.

Катанка поставляется партиями, в вагоне должно быть не более двух партий (плавок). Каждый моток катанки маркируется, где указано:диаметр, марка стали, номер плавки и завод-изготовитель.

Катанка на складе обязательно складируется повагонно, «колбаской»,по маркам и плавкам, это условие в дальнейшем при переработке существенно сказывается на качестве работы.

Перед выдачей катанки в работу она проверяется ОТК внешней приемки на соответствие ее сертификатным данным, после чего ОТК дает разрешение на запуск катанки в производство.

При переработке катанки должна вырабатываться каждая плавка полностью, недоработка отдельных плавок (хвосты) в дальнейшем резко ухудшают работу и приводят в отдельных случаях к браку изготовленной проволоки. При выдаче катанки в работу данные регистрируются в журнале и обязательно с разрешения ОТК внешней приемки.

5.Травление катанки.

Поверхность катанки перед волочением подвергают тщательной подготовке. Травление применяют для удаления окалины с поверхности катанки. Удаление окалины перед волочением необходимо для уменьшения трения в канале волок и снижения силы волочения, температуры в очаге деформации и величины остаточных напряжений в проволоке после волочения.

Окалину удаляют химическим способом в водных растворах серной кислоты. Для травления применяется серная кислота по ГОСТ 2184-77. Марки контактная 92,5 — 94 %; башенная- 75 %.

Скорость травления в серной кислоте максимальная при ее концентрации 2,5 %. На практике кислоту высокой концентрации не применяют, чтобы избежать сильного разъедания металла и насыщения его водородом, приводящего к возникновению травильной хрупкости. Чтобы избежать травильной хрупкости при травлении, в травильную ванну вводят следующие ингибиторы травления:

а) ингибитор С-5 | ТУ 14-6-156-78 |

б) И1В и И2В | ТУ 38-103339-76 |

в) лигнофосфат | ГОСТ 13-183-83 |

г) соль поваренная | ГОСТ 13830-84 |

д) тринатрийфосфат | ГОСТ 201-76. |

В ванну травления также добавляется пенообразователь для предотвращения испарения кислоты в воздух травильного отделения.

Травление производится в «садочных» ваннах. Перед опусканием катанки в ванну бунты освобождают от вязов с тем, чтобы был свободный доступ кислоты к виткам катанки. Время выдержки зависит от концентрации кислоты и наличия толщины (кг/т) окалины на катанке.

После травильной ванны катанку промывают водой.

Промывка катанки водой производится в садочных ваннах путем окунания бунтов в ванну. Промывка катанки производится с целью удалить с поверхности металла остатки кислоты, окалины, а так же сернокислой соли и грязи. Промывку производят в двух ваннах: — первая в горячей воде; — вторая в холодной воде. После промывки металл должен иметь матовый цвет.

Нанесение подсмазочного слоя. После травления и промывки на поверхность катанки наносится подсмазочный слой. В качестве подсмазочного слоя используется бура по ГОСТ 3429-70 Концентрация буры в пределах 50-70 г/л; t=80 C. Время погружения от 5 до 10 мин. Обработка металла в буре заметно улучшает условия волочения, предохраняет проволоку от ржавления в течение длительного времени, улучшаются условия сварки, так как бура является флюсом.

Сушка металла — это заключительная операция при травлении металла. В процессе сушки с поверхности металла удаляется влага, устраняется травильная хрупкость. Сушка производится в ванне (баке) нагретым циркулирующим воздухом. Качество поверхности катанки подготовленной к волочению определяет успех при волочении на станах. Подготовленная к волочению катанка передается в волочильное отделение на волочильные станы.

6.Волочение проволоки из катанки.

Однократное волочение — это когда заготовка протягивается только через одну волоку, полностью наматывается на волочильный барабан и передается на катушку или снимается в виде мотка.

Многократное волочение — проволока протягивается одновременно через несколько волок, барабанов и волок может быть 15 и более. В основном это сводится к механизации передачи проволоки на последующую протяжку и возможности повышения скорости волочения. Кроме того повышается производительность и .облегчается труд. При многократном волочении улучшаются условия волочения, например не нарушаются условия смазки, наблюдаемые при однократном волочении в процессе передачи проволоки с одного стана на другой.

В цехе катанка проходит волочение на волочильных станах. Катанка

O 6,5 мм. может протягиваться доO 2,8 мм. в зависимости от требуемой заготовки по технологии до конечного размера на готовой проволоке с требованиями по механическим свойствам.

Инструментом при волочении является волока, представляющая собой инструмент с воронкообразными отверстиями определенной формы, через которое протягивается обрабатываемая .проволока. Для изготовления волок применяют твердые сплавы марки ВК-6; ВК-5.

На заводах в основном применяется сдвоенные волоки. Сдвоенные волоки представляют собой две волоки вмонтированные в металлическую обойму, одна является напорной, другая — чистовой. Сдвоенные волоки работают в режиме гидродинамического трения, что значительно снижает усилия трения в очаге деформации.

В процессе волочения волочильный инструмент от сил трения нагревается до весьма высоких температур, поэтому на волочильных станах имеется система охлаждения волок водой.

Смазкой при волочении является мыльный порошок, который засыпается в мыльницу, где устанавливается волока. Мыльный порошок втягивается в зону деформации с помощью движения проволоки.

7.Патентирование заготовки.

После волочения катанки или заготовки (проволоки) на заданный размер, когда этот металл исчерпал свои пластические свойства и дальнейшее волочение уже невозможно, его подвергают термообработке (патентированию).

Патентирование в цехе производится на протяжных агрегатах, которые в своем составе имеют:

а) печь для нагрева;

б) селитровую ванну;

в) промывочную ванну — 2шт;

г) травильную ванну;

д) ванну для бурения;

е) сушильное устройство;

г) намоточное устройство (24 катушки или 16 ).

Патентирование заключается в нагреве заготовки до температуры 950-980 и охлаждение ее в селитровой ванне при температуре 450-550 (Эти температуры зависят от химического состава металла). Селитра используется по ГОСТ 821-77. При выходе из селитровой ванны заготовки подвергается промывке в горячей воде, где удаляются остатки соли.

Травление заготовки осуществляется в протяжной ванне в серной кислоте ГОСТ 2184-79. Травление необходимо для удаления окалины образовавшейся в процессе нагрева заготовки в печи.

Промывка заготовки после травления производится в протяжной ванне в проточной воде, в процессе промывки удаляются кислотные загрязнения.

Обработка в растворе буры. Бура (ГОСТ 8429-77) наносится на поверхность как подсмазочный слой, для улучшения условий волочения, повышения стойкости волок. Концентрация буры в ванне должна быть в пределах 50-70 г./л, температура ванны 80

Сушка заготовки. После бурирования сушка необходима для удаления влаги, так как наличие влаги на заготовке затрудняет волочение, приводит к преждевременному выходу из строя волочильного инструмента (раскол волок).

Намотка заготовки на катушки. Намотка заготовки на катушки является заключительной операцией. Заготовка на катушках транспортируется на волочильные станы для дальнейшего волочения на меньшие размеры проволоки.

8.Оцинкование проволоки.

Оцинкование производится по следующей схеме:

а) обезжиривание проволоки в растворе едкого натрия технического по ГОСТ 2263-79;

б) промывка в горячей воде;

в) травление в соляной кислоте по ТУ 6-01-193-80;

г) промывка в воде;

д) флюсование для улучшения сцепления цинка с металлом;

е) цинкование в растворе цинка при температура раствора 420-460 ? Цинк используется по ГОСТ 3640-79 марки Ц-0, Ц-1;

ж) охлаждение проволоки водой;

з) намотка готовой проволоки на катушку.

neva-stal.ru

| | 17.11.2012 |

|

Мыла выбирают не только исходя из их температуры плавления. Более важными критериями являются их смазывающие свойства, размеры частиц, текучесть в волочильном ящике, защита от износа волок, возможность использования полупродуктов в дальнейших процессах, антикоррозионные свойства и т. д.

Все большее значение приобретает гидродинамическое смазывание. При помощи специального устройства определяют реологические характеристики, соответствующие нагрузке, которой подвергается смазка на основе мыла при выдавливании (обратной экструзии). В условиях данного метода испытаний значение кажущейся вязкости для стеарата кальция составило 3000 Пас, а для стеарата натрия 200 Па • с. Испытания в условиях экструзии подтверждают экспериментальные данные в том, что наиболее подходящим смазочным материалом при волочении проволоки является стеарат кальция. Измерения усилия волочения позволяют оценить смазочную способность выбираемого смазочного материала.

На практике распределение частиц и текучесть мыл, используемых при сухом волочении, являются определяющими факторами для обеспечения оптимальных условий смазки. Более крупные частицы обеспечивают лучшую текучесть по сравнению с мелкодисперсными, но они труднее удерживаются на проволоке. Согласно принятой в Германии классификации частицы подразделяют на грубодисперсные (> 0,8 мм), среднедисперсные (от 0,8 до 0,2 мм) и тонкодисперсные (< 0,2 мм). Размер частиц определяют с помощью сетчатого фильтра. Устойчивость мыл к абразивному изнашиванию также является важным фактором, зависящим от состава материала и особенностей производственного процесса. Для того чтобы смазочный материал все время оставался на проволоке, перемалывание не должно быть слишком интенсивным. Проволока, поступающая в волочильный ящик (Рис. 1), оказывает размалывающее действие, в результате чего мыло подвергается постоянному измельчению, что приводит к необходимости его периодической замены во избежание нарушения целостности покрытия.

Роман Маслов.

По материалам зарубежных изданий.

www.expert-oil.com

Волочильный стан для проволоки

M 81746

Класс 7Ь, 3.

СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

М. И. Микляев

a rt

Заявлено 14 июля 1!)43 г. аа Ха 502313″3173 н Нар.)лн)!и Когаиееариат

I черной металл) ргги! С(.СР

Известные волочильные станы для проволоки, ос»ащенные неподвижным барабаном и вращающимся вокруг него фильером останавлива отся на время снятия бунта.

Опис:33e»bIII стагг, лишен указанного;недостатка. В псм »1)»мопс»а

ИРЯЩЯ)0»!ЯЯСЯ BOKP), C I OP»30HTB;IhHOII O H IiBPs, СС,Ih C HCCKO,)Ь :,ИМ» !1)ИГУ1)кам», удерживаемая в рабочем положении под барабаном посредством стопорногo стержня, привод которого связан с приводом стерж)1я слуiK3EEEeIIo !длЯ застопОривания ба рабана и Вь) дв»ганпя дв) х» 3. Ihlie», под. держивающи.; наматываемую на барабан проголоку.

На чертеже дагга конструкция стана.

От электромотора 1 черсз текстропную передачу 2. 8 и па;)у Ko»HH(c K H x I h e cT e p e H 4, 5 «р и Водит с я E) o и р 3 щ е и и е rl o, hl I в а;1 6 н«п !!с 1 ж i 11 H 3 5 на него на шпонке вод»лка 7 с фильером 8

Вод»лка вращается вокруг неподвижного барабана 9, » к ip) ce.» с несколькими фигурками 10, При вращении во1дилки проволока протягивается через ф))льср»,I()жится HB 03p 303» 9 BHTI(BOIH, которь!е CXOJIIT C E)BpBL а»1

В рабочем положении карусель с фигурками мдерж»вастся с »0мощью стопорного стержня 11, привод для перемещения которого связан с приводом стержня 12, служащего для застопор»ван»я баран)3» l 9

И В!ядВИГВН»51 ПЯЛЬНЕВ 1о, Поддср)КИВяю1ци. . Ня\1ятЫВяЕМую»I)0130, IOKC на барабан 9 проволоку во время смены фигурок 10.

При смене фигурки 10 поворачивают рукоятку 14 против часовой счрслки,до упора, отчего посредством зубчатой передачи стержня 12 в) о EHT в барабан и выдвигает из него два упора 1о. !

)дновременно с поворотом рукоятки 14 вырез 15,диска 16 станов»тся пяд Верн»им концом стержня 17, что дает возможность поворотом руко lтK» 18 (по часовой стрелке) и через зубчатую передачу 19. 20, 21, 22 опустить стопорный стержень 11 и вы»ест» его»з зацеплен»я с бяр;— бапом .

www.findpatent.ru