Ленточный шлифовальный станок своими руками – чертежи, видео, фото

Ленточный шлифовальный станок используют в тех случаях, когда необходимо выполнить чистовую обработку деталей, то есть в качестве оборудования для осуществления финишных технологических операций. Чаще всего такие станки применяются в мебельной промышленности, с их помощью выполняют обработку деталей, изготовленных из древесины различных пород. Но использовать ленточно-шлифовальный станок можно и для обработки металлических деталей, для чего применяется лента с соответствующим абразивным материалом.

Ленточно-шлифовальный станок

Области применения станка

Основными задачами, которые выполняет ленточный станок шлифовальной группы, являются: финишное выравнивание обрабатываемой поверхности, доведение уровня шероховатости поверхности до требуемого, доведение обрабатываемых поверхностей до уровня гладкости перед их покрытием лаком и другими отделочными материалами. Также ленточный станок применяется для устранения незначительных дефектов обрабатываемой поверхности: углублений, возвышений и заусенцев, обработки финишного покрытия: удаления наплывов грунтовки и лака, грата, шлифовки внутренних поверхностей, обработки закруглений на поверхности детали.

Вариант заводского производства, чертежи которого вполне можно использовать для создания аналогичного самодельного устройства.

Ленточный станок может быть использован для обработки деталей, изготовленных из различных материалов: древесины, простой и легированной стали, цветных металлов. Что удобно, обрабатывать при помощи ленточного станка можно детали, которые имеют различную форму: четырехугольную, круглую и плоскую. При помощи такого оборудования можно обрабатывать круглые и трубные детали, отличающиеся большим диаметром своего поперечного сечения.

Конструктивные особенности станка

Рабочим инструментом любого ленточного плоскошлифовального станка является лента, на поверхность которой нанесен абразивный порошок. Она выполнена в виде кольца и размещена между двумя вращающимися барабанами, один из которых является ведущим, а второй ведомым.

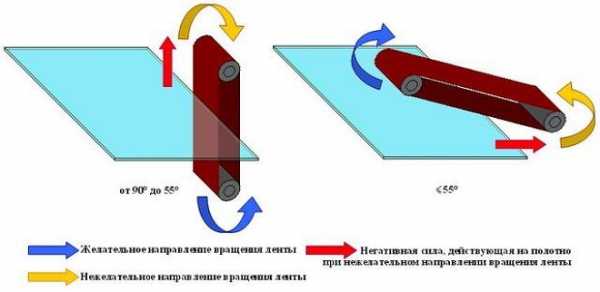

Рекомендации по направлению вращения ленты станка

Вращение на ведущий вал ленточного станка передается от электродвигателя, который соединен с ним при помощи ременной передачи. Скорость движения ленточного механизма можно регулировать, тем самым изменяя режимы обработки деталей. Лента плоскошлифовального станка может располагаться горизонтально или вертикально, а также под определенным углом, что допускают некоторые модели оборудования данной категории.

Выбирая модель ленточного шлифовального станка для обработки той или иной детали, важно учитывать длину поверхности, которую необходимо подвергнуть шлифовке. Намного удобнее обрабатывать на таких станках детали, длина поверхности которых меньше, чем длина абразивной ленты и рабочего стола. При соблюдении таких условий и качество обработки будет намного выше.

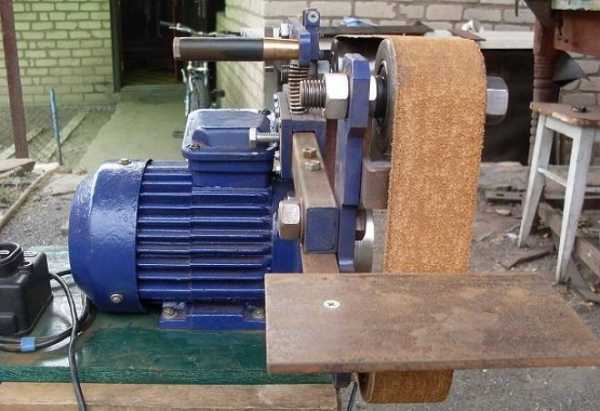

Самодельную версию станка не так уж и сложно реализовать в условиях домашней мастерской

Ленточный шлифовальный станок может иметь различное конструктивное исполнение: с подвижным и неподвижным рабочим столом, со свободной лентой. К отдельной категории относится широколенточное оборудование, особенность которого заключается в том, что их рабочий стол, являющийся одновременно и элементом подачи, изготовлен в форме гусеницы. В тех моделях оборудования, в конструкции которых предусмотрен рабочий стол, абразивная лента расположена в горизонтальной плоскости, а в оборудовании со свободной лентой, в котором рабочего стола не предусмотрено, она может иметь различное пространственное положение.

Обязательным конструктивным элементом любого ленточного шлифовального станка, в том числе и настольного, является вытяжное устройство, которое необходимо для удаления пыли, в большом количестве образующейся в процессе обработки. Как профессиональный, так и любой самодельный шлифовальный станок, использующийся в домашней мастерской или гараже, приводится в действие от электрического двигателя.

Принцип работы

К основным параметрам работы ленточного шлифовального станка относятся скорость подачи и усилие, с которым лента прижимается к обрабатываемой детали. Такие параметры, как степень зернистости абразивной ленты, следует выбирать в зависимости от того, из какого материала изготовлена обрабатываемая деталь, а также от степени шероховатости, которой должна обладать поверхность обработанного изделия.

Характеристики обрабатываемого материала, в частности, его твердость, в первую очередь влияют на то, с какой зернистостью следует выбирать абразивную ленту. Режимами обработки, которые напрямую связаны между собой, являются скорость подачи и усилие прижима ленты. Так, если проводить шлифование на большой скорости, но с незначительным усилием прижима абразивной ленты, то некоторые участки поверхности детали могут оказаться необработанными. Если же, наоборот, увеличить усилие прижима и снизить скорость подачи, то можно столкнуться с тем, что на отдельных участках обрабатываемой поверхности могут появиться прожоги и почернение материала.

Еще одна вариация станка — вид со стороны рабочей поверхности ленты

На результаты шлифовки оказывает влияние и то, насколько качественно склеена абразивная лента. Чтобы получить высокое качество обработки и не столкнуться со сбоями в работе ленточного станка, не следует использовать абразивные ленты, которые склеены неправильно или имеют надорванные края. При надевании ленты на валы оборудования следует располагать ее так, чтобы конец шва, лежащий внахлест, не задирался об поверхность обрабатываемой детали, а проскальзывал по ней. Подробнее о склеивании ленты в видео ниже.Любой, в том числе ручной шлифовальный станок должен предусматривать возможность регулировки натяжения ленты, что обеспечивается за счет перемещения подвижного вала, который не является приводным. Натяжение ленты — очень важный параметр, при выборе которого следует руководствоваться правилом «золотой середины». Если ленту шлифовального станка натянуть слишком сильно, то это может привести к ее разрыву в процессе работы, а слишком слабое ее натяжение является причиной проскальзывания и, как следствие, ее чрезмерного нагрева. Основной характеристикой для определения степени натяжения ленты является стрела ее прогиба, которую замеряют при легком нажатии на ее поверхность в натянутом состоянии.

Ручной ленточный станок шлифовальной группы может обслуживаться одним оператором, который перемещает рабочий стол с обрабатываемой деталью и проворачивает его так, чтобы подвести под абразивную ленту все участки ее поверхности.

Как сделать ленточно-шлифовальный станок

Многие домашние мастера и профессионалы задаются вопросом, как изготовить шлифовальный станок своими руками. Причина возникновения такого вопроса достаточно проста: высокая стоимость серийного шлифовального оборудования, окупить которое при нерегулярном использовании не всем под силу. Для того чтобы сделать такое оборудование, понадобится несколько основных составляющих: электродвигатель, катки и надежная станина. Естественно, не будут лишними чертежи такого устройства или его фото. Также в конце статьи можно посмотреть ролики по сборке ленточного станка своими силами.

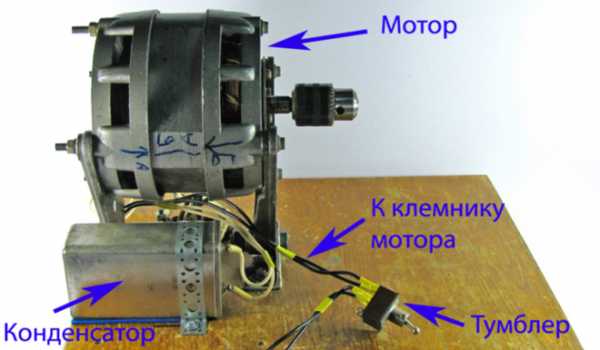

Двигатель для ленточного шлифовального оборудования найти несложно, его можно снять с отслужившей свой срок стиральной машинки. Станину придется сделать самостоятельно, для этого можно использовать лист металла с размерами 500х180х20 мм. Одну сторону станины следует обрезать очень ровно, так как к ней необходимо будет крепить площадку, на которой будет смонтирован электродвигатель. Площадку для электродвигателя также следует сделать из листа металла с размерами 180х160х10 мм. Такую площадку нужно закрепить к станине очень надежно при помощи нескольких болтов.

Еще один вариант исполнения станины

Эффективность ленточного шлифовального станка напрямую зависит от характеристики электродвигателя, который на нем установлен. Если вы собрались сделать шлифовальный станок своими руками, то вам вполне подойдет электродвигатель с мощностью 2,5–3 кВт, развивающий порядка 1500 оборотов в минуту. Для того чтобы при использовании такого двигателя шлифовальная лента перемещалась со скоростью 20 м/с, барабаны должны иметь диаметр порядка 200 мм. Что удобно, если подобрать двигатель с такими характеристиками, то вам не потребуется делать редуктор для своего шлифовального станка.

Ведущий вал соединяется с валом электродвигателя напрямую, а второй — ведомый — должен свободно вращаться на оси, которую устанавливают в подшипниковые узлы. Чтобы абразивная лента более плавно касалась поверхности обрабатываемой детали, участок станины, на котором устанавливается ведомый вал, следует выполнить с небольшим скосом.

Сделать валы для ленточного шлифовального станка с минимальными финансовыми затратами можно из плиты ДСП. Просто нарезаете из такой плиты квадратные заготовки размером 200х200 мм, сверлите в них центральные отверстия и пакетом с суммарной толщиной 240 мм насаживаете их на ось. После этого вам останется только проточить полученный пакет и сделать из него круглый вал с диаметром порядка 200 мм.

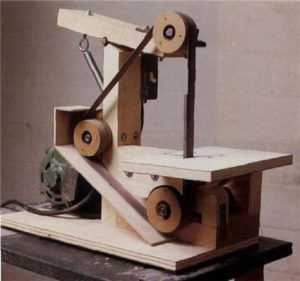

Чертежи и подробный разбор некоторых деталей станка, выполненного из дерева.

Ленточно-шлифовальный станок из дерева (нажмите, чтобы увеличить)

- Механизм регулировки наклона стола

- Блок пластины

- Натяжитель ленты

- Станок в сборе

Чтобы лента располагалась строго посередине вала, диаметр его центральной части должен быть на 2–3 мм больше, чем по краям. А чтобы исключить проскальзывание ленты на барабане, необходимо намотать на него слой тонкой резины, для чего можно использовать старую шину от велосипедного колеса, предварительно разрезав ее вдоль всей ее длины.

Шлифовальная лента для такого станка, оптимальная ширина которой должна соответствовать 200 мм, делается из обычного наждачного полотна. Стандартное полотно разрезается на полосы требуемой ширины, а из них уже клеится абразивная лента. Следует иметь в виду, что материал клеится встык, для этого с обратной стороны подкладывается плотная материя, которая и укрепит полученный шов. На свойства такого шва большое влияние оказывает клей, он должен быть очень качественным, тогда материал не порвется по шву после недолгого использования.

Еще несколько вариантов изготовления ленточно-шлифовальных станков можно увидеть на видео ниже.

На самодельном ленточном шлифовальном станке можно не только обрабатывать изделия из древесины, но и использовать его для заточки различного инструмента: стамесок, секаторов, ножей, топоров и др. Кроме этого, на таких станках можно обрабатывать детали, которые имеют криволинейную поверхность.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Шлифовальные станки по дереву — особенности устройства

Ленточно-шлифовальные станки по дереву – техника, которая используется на завершающих этапах производства деталей и конструкций из древесины и древесных материалов. Оборудование применяется для чистовой механической обработки заготовки.

Поскольку необходимость в таковой существует в самых разных отраслях промышленности, шлифовальные станки по дереву получили широкое распространение. Особую ценность такие агрегаты имеют для производителей мебели и других товаров широкого потребления, изготавливаемых из дерева. Современные шлифовальные машины способны обрабатывать различные породы древесины, что говорит об их универсальности и мультифункциональности.

Для чего же в основном используются такое оборудование? Ключевая цель применения шлифовальных станков – завершающее выравнивание деревянной поверхности, устранение неровностей и шероховатостей, создание гладких ровных поверхностей, удаление мелких механических дефектов, лаковых наплывов, заусениц. Также ленточно-шлифовальные аппараты часто задействуются при обработке закруглений, а также для внутренней шлифовки элементов заготовки.

Базовые сферы применения этих станков в зависимости от типа подачи и обработки следующие:

- Обработка криволинейных поверхностей, предусматривающая свободное движение ленты;

- Шлифовка плоских деталей на неподвижном столе, а также с ручным или механизированным передвижением рабочей поверхности;

- Шлифовка брусковых и щитовых элементов;

- Обработка лакокрасочного покрытия детали.

Чтобы усвоить, что собой представляют ленточно-шлифовальные станки по дереву, имеет смысл детальнее изучить их конструкцию. Рассмотрим этот вопрос более подробно ниже.

Конструкционные особенности шлифовальной машины

Сегодня ленточные шлифовальные машины производятся как отечественными компаниями, так и иностранными. Ассортимент и разнообразие данного вида техники достаточно широки, равно как и цены на нее. Модели варьируются в зависимости от производительности и других параметров. Конструкции их также отличаются, но, всё же, есть то, что их объединяет и делает схожими друг с другом. Речь идет об основном обрабатывающем инструменте – абразивной ленте.

В преимущественном большинстве моделей шлифовальных станков по дереву она представляет собой замкнутое кольцо обрабатывающего полотна, которое фиксируется между двумя вращающимися барабанами, один из которых играет роль ведущего элемента, соединенного с силовым агрегатом. Ведущий барабан, как правило, укомплектован механической трансмиссией, базовым элементом которой выступает ременная передача. Именно на нее от электродвигателя поступает крутящий момент. При этом конструкция ленточно-шлифовального станка по дереву предусматривает возможность выбора интенсивности вращения ведущего барабана, что позволяет подбирать наиболее подходящий формат обработки конкретной заготовки.

В зависимости от особенностей конструкции определенной модели станка абразивная лента может быть расположена в горизонтальном или вертикальном положении. Также существуют особые модификации агрегатов, конструкцией которых предусматривается расположение ленты под некоторым углом. Лента устанавливается на станине, где происходит шлифовка заготовки.

В упрощенных аппаратах обрабатываемая деталь удерживается мастером вручную. Однако такой формат шлифовки все больше себя изживает, так как он недостаточно безопасен и малопродуктивен. Модели, в которых заготовка фиксируется посредством особых дополнительных приспособлений, отличаются повышенной производительностью и эффективностью обработки.

Рабочий стол шлифовального станка по дереву – один из ключевых элементов конструкции. Обычно он производится из древесины или металла. Во втором случае агрегат будет отличаться удобством при работе с более сложными формами. Важный параметр стола – его размеры. Именно от габаритов рабочей поверхности будет зависеть то, насколько крупные детали мастер сможет обрабатывать с помощью станка. Опытный специалист знает то, что, если деталь длиннее рабочего стола – обрабатывать ее будет непросто. Разумеется, это неудобство отразится на качестве конечного продукта, а время работы будет дольше.

В наши дни производители ленточно-шлифовальных станков по дереву предлагают два основных типа устройств – с фиксированной и подвижной рабочей поверхностью, а также машины с подвижной абразивной лентой. Во всем этом многообразии выделяется отдельная группа агрегатов – широколенточные машины, в которых стол сочетает в себе функции рабочей поверхности и органа подачи. Станки, оснащенные столом, имеют горизонтально расположенную ленту, в то время как машины со свободной абразивной лентой могут предусматривать любой угол наклона.

Не секрет, что во время шлифовки деревянной заготовки образуется большое количества стружки. Чтобы она не мешала мастеру выполнять свою работу, отечественные и иностранные производители оборудования оснащают станки специальными вытяжками высокой продуктивности, которые в процессе работы удаляют большую часть отходов.

Что же касается силовых агрегатов для шлифовальных машин, то здесь большинство производителей ограничивается электродвигателями номинальной мощности в пределах 2.5-2.8 кВт. Средняя скорость движения ленты при установке такого мотора составляет около 20 метров в секунду.

Выводы

Сегодня ленточно-шлифовальные станки производятся в большом количестве по всему миру. Лидерами в плане качества конструкций и интенсивности внедрения в них инноваций считаются европейские и, в частности, немецкие компании. Среди флагманов стоит выделить такие бренды, как Fein, Loeser, WAHLEN, SALTEC, NIEDERBERGER, BM.

Если же вы ищите более доступную технику, то стоит обратить внимание на отечественные достижения в этой области. Достойные по цене и качеству агрегаты поставляются на рынок СНГ Липецким станкостроительным заводом. Пользуется спросом также техника производства «МС-ГРУП» и ООО «НЕВАСТАНКОМАШ». Компромиссным выбором между дорогими немецкими машинами и отстающими по ряду параметров отечественными агрегатами может стать продукция чешской торговой марки PROMA.

Очевидно, что для мастера поиск подходящего оборудования не составит труда. Нужно лишь определиться с тем, какую сумму вы готовы потратить на технику и чего конкретно от нее ожидаете.

Рекомендуем почитать

prostostanok.ru

Ленточный шлифовальный станок своими руками

Одной из завершающих операций изготовления изделий является шлифование. Для его выполнения можно использовать наждачную бумагу, болгарку или шлифовальный станок. Чаще всего шлифовка требуется в производстве мебели. Наиболее производительным и точным будет ленточный шлифовальный станок по металлу.

Его можно использовать для финишной обработки не только деревянных деталей, но и металлических, применяя соответствующий абразивный материал. Можно избавиться от углублений и заусениц, удалить старое покрытие, получить гладкую поверхность или откалибровать деталь.

Виды шлифовального оборудования

Для завершающей обработки деревянных изделий существует несколько видов шлифовального оборудования.

Разновидности, зависящие от типа шлифующей поверхности:

- Дисковые. Деталь обрабатывается на рабочем столе перпендикулярно (или под углом) к которому находится наждачный диск, связанный с двигателем. Предназначен для зачистки деталей цилиндрической, конической или шарообразной формы. Производительный и компактный станок.

- Барабанный. Рабочий орган оборудования, как уже понятно по названию, является барабаном. Чтобы повысить производительность или совместить черновое и чистовое шлифование монтируют два барабана с разными размерами абразивных зёрен. Предназначен для обработки длинных плоских заготовок (доски, рейки).

- Ленточный. Шлифующей частью является лента с абразивным напылением. Станок отличается высокой производительностью и относительно невысокой стоимостью.

Ленточный шлифовальный станок

Типы станков в зависимости от вида обрабатываемой детали:

- Круглошлифовальные. С их помощью обрабатывают конические и цилиндрические наружные поверхности заготовок.

- Бесцентровые. Предназначены для работы с деталями большой длины или без отверстия по центру.

- Внутришлифовальные. Шлифуют отверстия разных форм. Больше всего востребованы в промышленности.

- Плоскошлифовальные. Позволяют обрабатывать торцы и периферию круга. Могут оснащаться столами, которые вращаются или перемещаются продольно.

Наиболее востребованы не только в производстве, но и в частном домовладении ленточные плоскошлифовальные станки.

Конструкция ленточного станка

Шлифовальный станок по дереву состоит из двигателя, приводящий во вращение барабаны с помощью клиноременной передачи.

Клиноременная передача

На барабаны натягивают ленту с абразивными частицами, которая соединена концами. Она может находиться как в вертикальном, так и горизонтальном положении, а также под наклоном.

Для удобства обработки деталей на многих станках монтируют стол перпендикулярно рабочему органу. Чтобы регулировать режим обработки заготовок можно менять скорость движения барабанов.

Для удобства работы на ленточном шлифовальном станке нужно учесть разницу длины ленты и размера обрабатываемой детали. Лента должна быть длиннее, чем поверхность заготовки. В таком случае выполнение шлифовки будет более эффективным и качественным.

Нюансы исполнения ленточного станка могут отличаться. Рабочий стол может быть подвижным или жёстко закреплённым. А также рабочий стол может выполняться в форме гусеницы, выполняя дополнительно функцию подачи материала.

Либо же полное отсутствие рабочего стола и наличие свободной ленты, которая может находиться в любом положении. Ширина абразивной ленты может быть разной.

Любой плоскошлифовальный ленточный станок оснащается устройством для аспирации пыли, которая возникает при шлифовке.

Параметрами работы шлифовального оборудования являются скорость движения ленты, сила прижима детали к ленте, натяжение ленты. При слишком высокой скорости движения ленты и низким прижимом некоторые части заготовки могут остаться нешлифованными.

При слишком сильном прижиме детали и низкой скорости подачи ленты наоборот можно повредить деталь. Натяжение ленты производится благодаря перемещению ведомого барабана.

Сам рабочий станок может отличаться по зернистости. Её подбирают в зависимости от требуемой гладкости детали и материала заготовки. Именно твёрдость обрабатываемой детали влияет, в первую очередь, на характер абразивной поверхности.

На работу станка по дереву влияет качество склейки ленты. Она должна быть правильно соединена, быть целой без повреждений, чтобы в процессе шлифования не было нарушений работы оборудования.

Натягивая ленту на барабан нужно следить, чтобы шов при работе не цеплялся за обрабатываемый материал, а скользил по нему. То есть соединение ленты должно лежать по направлению движения, а не против.

Гриндер своими руками

Самостоятельное изготовление шлифовального станка

В домашних условиях профессиональное оборудование окупается нескоро в связи с нерегулярным использованием. Можно изготовить ленточный шлифовальный станок своими руками, чтобы сэкономить финансы на приобретении такого инструмента.

Самодельный плоскошлифовальный станок имеет основные конструктивные составляющие – двигатель, станина и барабаны.

Как сделать шлифовальный станок? Для станины лучше подобрать металлический лист, минимальные размеры которого 500х180х20 мм. Чем больше габариты рабочей поверхности, тем удобней и больше разных деталей можно будет обработать. Важно сторону станины, к которой будет прикреплена площадка с электродвигателем, обработать очень ровно.

С этим может помочь справиться фрезерный станок или гильотина. Площадка для двигателя должна быть из листа металла с габаритами 180х160х10 мм. Но обязательно нужно проверить, соответствуют ли её габариты размерам двигателя. Лист крепится к станине несколькими болтами.

В качестве двигателя самодельного ленточного шлифовального станка может выступать мотор от стиральной машинки.

Двигатель стиральной машинки

Подбирать электродвигатель стоит с мощностью до 3 кВт и скоростью вращения около 1500 об/мин. Важно зафиксировать агрегат на площадке крепко и надёжно.

Чтобы станок по дереву своими руками работал эффективно, скорость движения ленты должна быть около 20 м/с. Для обеспечения такого режима диаметр барабанов должен быть 200 мм.

С такими параметрами отпадает необходимость в использовании редуктора. Ведущий барабан присоединяется к валу двигателя напрямую, а ведомый барабан свободно вращается на валу в подшипниках.

Для экономии финансов можно в качестве барабанов использовать самоделки:

- Изготовить квадраты 20х20 см из листов ДСП.

- Составить стопку толщиной 24 см из выпиленных квадратов.

- Из сложенного таким образом пакета выпилить диск диаметром 20 см. При изготовлении барабанов нужно учитывать, что в разрезе диаметр наружной части должен быть меньше диаметра центральной части на 2–3 мм. Это обеспечит нахождение ленты по центру барабана.

Ширина шлифовальной ленты должна быть 200 мм в соответствии с шириной барабанов.

Нужно выбирать соответствующую ширину шлифовочной ленты

Для её изготовления можно взять наждачные полосы, аккуратно склеив их между собой. В качестве хорошего основания может быть брезентовая ткань.

Чтобы лента при движении не проскальзывала, рекомендуется барабаны обтянуть резиной. Например, можно воспользоваться камерами для мопеда или велосипеда. Желательная высота слоя из резины должна быть 3 см.

Изготовив ленточный шлифовальный станок, можно получить в комплекте не только оборудование для шлифовки деревянных заготовок, но и инструмент для качественной заточки режущих металлических предметов.

Видео: Как сделать мини-ленточный шлифовальный станок

promzn.ru

Ленточный шлифовальный станок: выбор, характеристики

Содержание статьи:

Шлифование является завершающим этапом обработки изделия. Она необходима для сглаживания неровностей на поверхности заготовки, а также уменьшения показателя шероховатости. Для этих целей используется шлифовальный станок ленточного типа.

Конструкция ленточных шлифовальных станков

Ленточный шлифовальный комплекс

Данный тип оборудования применяется наряду с традиционными дисковыми шлифовальными станками. Разница между ними заключается в возможности выбора зернистости рабочей поверхности и большей площади обработки.

Основным материалом обработки в станке является абразивная лента, которая устанавливается на специальное натяжное устройство. Передаваемое вращение от электродвигателя на приводной вал приводит в движение ленту. Шлифование с помощью ленточного оборудования происходит путем контакта заготовки с движущейся поверхностью.

Шлицешлифовальный агрегат может использоваться для обработки деревянных, металлических и полимерных заготовок. Обязательные компоненты конструкции:

- система барабанов. Она состоит из одного ведущего и нескольких ведомых валов. На них устанавливается рабочая лента;

- станина. Конструкция зависит от материала обработки. Для деревянных изделий используется облегченная схема. При шлифовании металлических заготовок необходимо обеспечить хороший показатель устойчивости, поэтому станина должна быть массивной;

- система натяжения. Основная функция – обеспечение должной степени натяжения наждачной ленты. Обязательна независимо от типа станка – бытовой или для промышленной обработки. С её помощью происходит изменение расстояния между роликами, в результате чего лента натягивается;

- электрическая часть. Состоит из электродвигателя и блока управления. Дополнительно используется система изменения числа оборотов. Чаще всего этот механизм в ленточных шлифовальных станках реализуется с помощью ременной передачи.

Дополнительно в оборудовании должны быть предусмотрены меры по безопасной эксплуатации. К ним относятся защитный прозрачный экран, располагающийся в зоне обработки, система принудительной остановки электродвигателя в случае появления сбоев в работе станка.

Удаление отходов (стружки и пыли) происходит с помощью встроенной или подключаемой системы вытяжной вентиляции. Для бытовых моделей ее наличие необязательно, так как объем работ небольшой и очистку станка можно делать вручную.

Рекомендации по выбору модели станка

Комбинированный станок

Одним из ответственных этапов обработки является выбор конкретной модели шлифовального станка ленточного типа. Его конструкция и технические параметры полностью зависят от характеристик обрабатывающихся деталей – материала изготовления, размеров и продолжительности шлифования.

Для бытовых нужд можно использовать простой настольный станок для шлифования. У них приводной электродвигатель соединяется с приводным валом напрямую без применения коробки передач. Это позволяет уменьшить габариты станка. Поэтому зачастую они делаются настольными. Дополнительно может устанавливаться блок с рабочим диском. Благодаря такой конструкции появляется возможность делать одновременно черновое и чистовое шлифование заготовки.

Для выбора оптимальной модели для выполнения обработки рекомендуется обращать внимание на такие характеристики ленточного оборудования:

- максимальная ширина ленты. От этого зависит площадь шлифования. На скорость износа материала влияет ее длина;

- направление шлифования – горизонтальное или вертикальное. В некоторых моделях станков есть блок изменения положения блока обработки. Но для недорогих станков такая функция отсутствует;

- параметры обработки – скорость вращения ленты, установленной на шлицешлифовальный агрегат;

- мощность электродвигателя.

Для увеличения качества обработки устанавливаются точечные источники освещения. Они монтируются на гибком патрубке, что дает возможность изменять положение светильника в зависимости от размеров детали.

Монтаж настольных моделей должен выполняться на подготовленную станину. Многие производители предлагают готовые конструкции с дополнительной функцией удлинения рабочего стола. Это позволяет увеличить максимальные размеры заготовок для шлифования.

Перечень основных технических характеристик

Самодельный ленточный шлифовальный станок

Определившись с типом оборудования можно приступать к анализу его технических параметров. Их знание необходимо для выбора подходящей модели ленточного шлифовального станка. При этом учитываются не только эксплуатационные качества, но и трудоемкость настройки и максимальная продолжительность обработки.

Прежде всего определяется тип оборудования – настольный или напольный. Последние чаще всего используются для шлифования массивных деталей. С помощью настольной модели можно выполнять тонкую обработку небольших заготовок сложной формы. Большие заводские центры могут иметь несколько блоков шлифования, что увеличивает скорость выполнения работы. Но это влияет на увеличение габаритов конструкции в большую сторону.

Основные технические характеристики шлифовального станка, влияющие на выбор:

- максимальная и минимальная ширина обработки;

- пределы расстояний от рабочего стола до шлифовальной поверхности;

- тип подачи блока обработки – механическая, полуавтоматическая или автоматическая. Это влияет на точность обработки и дает возможность регулировать степень прижима ленты;

- скорость вращения ведущего вала. Для бытовых моделей с механизмом переключения передачи необходимо знать максимальное и минимальное значение числа оборотов;

- материал изготовления цилиндров. Они должны быть устойчивы к внешним воздействиям, так как во время работы их поверхность испытывает постоянные механические нагрузки;

- номинальная мощность электродвигателя, установленного на шлифовальный станок;

- габариты и вес станка.

Для подключения системы вытяжной вентиляции в конструкции должны быть предусмотрены один или несколько патрубков. Важно знать их диаметр и возможность установки переходника для патрубка другого размера. Также учитывается тип электродвигателя и параметры электросети – 220 или 380 В.

Шлифовальный барабан может быть изготовлен из алюминиевого сплава. В этом случае в его конструкции должен быть предусмотрен механизм самоохлаждения. Это позволит увеличить срок безремонтной службы оборудования.

Эксплуатационные качества станка

Работа на ленточном шлифовальном станке

После приобретения ленточного шлифовального станка необходимо ознакомиться с инструкцией по эксплуатации. Затем выполняется сборка оборудования и первый пробный запуск. Во время его осуществления проверяются все режимы работы без установки обрабатываемой детали на шлифовальный станок.

Важным моментом является правильное закрепление абразивной ленты и ее натяжка. Она не должна провисать на вращающихся валах, но при этом необходимо добиться отсутствия излишнего натяжения. Это может привести к разрыву материала.

Основные правила работы на ленточном шлифовальном оборудовании:

- перемещение заготовки вдоль ленты должно быть равномерным. Для деревянных деталей это нужно делать только вдоль волокон;

- предварительно необходимо отрегулировать степень прижима ленты. Это делается с помощью специальных механизмов оборудования и согласно инструкции;

- шлифование выполняется только при запущенном двигателе. Контакт заготовки с остановленной лентой и дальнейшим запуском станка категорически запрещен;

- следить за степенью засоренности оборудования. Если нет возможности подключения принудительной вентиляции — очистка выполняется вручную.

Дополнительные правила эксплуатации зависят от конструкции ленточного шлифовального станка. Они подробно изложены в прилагаемой инструкции.

В качестве альтернативы заводским моделям можно рассмотреть возможность самостоятельного изготовления бытового ленточного шлифовального оборудования:

stanokgid.ru

Шлифмашинки по дереву:ленточные, эксцентриковые, вибрационные

Шлифмашинки по дереву – это достаточно важная категория инструментов, используемая специалистами для работы с изделиями из дерева. Существует достаточно большое количество видов рассматриваемого приспособления, которые отличаются своими характеристическими особенностями. Поэтому, прежде чем делать выбор в пользу одного из вариантов, необходимо ознакомиться с их положительными и отрицательными сторонами.

Содержание

- Общая информация об инструменте

- Что представляют на рынок производители

- Особенности использования машинки ленточного типа

- Применяем эффективный вариант

Шлифмашинки по дереву

Общая информация об инструменте

Прежде чем выбирать рассматриваемый инструмент, необходимо более подробно узнать, что из себя представляет шлифмашинка по дереву и какие виды данного инструмента вообще существуют. и как его характеризуют специалисты, особенно компании Макита. Для выполнения какой функции шлифмашинка предназначена? Чаще всего ее приобретают для того, чтобы реализовывать работыотделочного типа. Например, если необходимо прибегнуть к корректировочной процедуре на даче или в доме, который выполнен из дерева.

Производитель Макита отмечает, что если воспользоваться предлагаемым инструментом, то возможно на достаточно значительный временной отрезок сократить выполняемую процедуру. Достигается это за счет того, что работать данным инструментом намного удобнее. При этом специалисты отмечают, что обратиться к машинке можно в следующих случаях:

- для проведения обшивки различных конструкционных элементов;

- для совершенствования мебели, поверхностей и всех остальных деревянных изделий.

Кроме того, шлифовальная шлифмашинка отличается своей компактностью, что напрямую отражается на ее способности проводить качественные работы (с помощью дисков и прочих составляющих).

- Ленточная шлифмашина

- Вибрационная шлифмашина

- Дельташлифмашина

- Орбитальная (эксцентриковая) шлифмашина

На современном рынке представлены самые разнообразные виды предлагаемого приспособления. Но наиболее популярен товар Макита. Однако каждый вариант обладает своими параметрами, которые направлены на выполнение определенной работы. Также отличительные черты видов приспособления основываются на наличии различных конструкционных характеристик, например дисков.

Что поставляют на рынок производители

На современном рынке можно встретить самые различные варианты предлагаемых машинок, особенно от компании Макита. Тот или иной вид характеризуется наличием определенных параметров, позволяющих справиться с поставленной задачей качественно и эффективно. В быту обычно применяют основные варианты, которые обладают различной конструкцией, например, оснащены дисками. В связи с тем, на каком принципе работы тот или иной тип основывается, определяется, для чего предназначено конкретное оборудование.

Чаще всего людям, которые проводят строительные или ремонтные работы, приходится обращаться к следующим разновидностям шлифмашинок, которые предлагаются Макита и прочими производителями:

- вибрационная;

- эксцентриковые;

- угловые;

- дельта шлифмашинка и т. д.

Для вибрационного приспособления присуща способность реализации обрабатывающих мероприятий, которые делают работу максимально мягкой, что отражается на итоговом изделии. Выбирать именно этот тип рекомендуется в том случае, если предполагается реализовывать процедуры по шлифовке угловых деревянных конструкций.

Дельта шлифмашинка по своей работе близка к предыдущему типу. Ее главное назначение также основывается на том, чтобы проводить шлифовку изделий угловой направленности. В работу можно задействовать данный вариант тогда, когда изделие характеризуется наличием большого количества труднодоступных мест.

Для эксцентриковой машины характерна возможность проводить шлифование до тех пор, пока поверхность не будет полностью отполирована. Достичь такого эффекта дают возможность специальные элементы, например, диск, тарелка и пр. Компания Макита, занимающаяся производством данного вида, акцентирует внимание на том, что данный вариант лучше не использовать по отношению к небольшим поверхностям.

Особенности использования

Какую шлифмашинку приобрести, если требуется обработать нестроганый брус, либо убрать с доски старую краску? Подойдет ленточная машина. Ее обычно применяют в тех случаях, когда нужно за короткое время убрать с поверхности материал, нанесенный толстым слоем. Данный вид идеально подходит для подготовительных манипуляций, связанных, к примеру, с подготовкой детали, обработкой мест срезов.

Ленточная шлифмашинка функционирует благодаря наличию специальной ленты, которая выполнена кольцом, взаимодействует с роликами. За счет мощной работы, которая обеспечивается зерном ленты, удается снимать довольно толстые слои дерева или др. материалов. Такой тип приспособления допускается выбирать вместо электрических рубанков. Главными критериями, при покупке рассматриваемого товара для покупателя служат:

- скорость, с которой вращается лента;

- ширина;

- длина.

Устройство ленточной шлифмашинки

Ширина указанной составляющей ленточной машинки обуславливает размеры участка, которые удается обрабатывать. Со скоростью связывается уровень и напор процесса обрабатывания. Обычно лента имеет стандартный размер. Иногда ее ширина увеличивается, однако тогда в домашних условиях непрофессионалами устройство практически не применяется. Достоинствами типа можно считать наличие переключателя скоростей, присутствие устройства, которое позволяет осуществлять центровку ленты автоматически. Посредством этого при вращении лента не может смещаться с требуемого положения.

Устройство орбитальной (эксцентриковой) шлифмашины

Применяем эффективный вариант

Отличаются высокой степенью производительности орбитальные варианты изделия от всемирного японского производителя Макита. Их принцип функционирования прост, характеризуется отличными результатами, поскольку человеку удается получать тончайший уровень полирования, благодаря разработанной компанией Макита области колебания правильным образом. В приборе все грамотно скомпоновано и позволяет пользователю выполнять операции максимально удобно.

Встроенные диски позволяют производить операции быстро и качественно. Диаметр диска достигает 15 см. В диски включена абразивная насадка, представляющая собой круг, который может иметь разную зернистость. Диски могут дополняться специальными насадками из войлока.

Данный тип характеризуется высокой мощностью, хорошей скоростью, большим количеством оборотов. Преимуществом является возможность регулировать количество вращений, колебаний, осуществлять настройки других функций. От компании Макита для пользователей имеется приятный бонус. Имеются проемы, которые позволяют собирать пыль в отдельные емкости.

Шлифовальная машинка – это приспособление, посредством которого удается выполнить ряд действий, направленных на качественное преобразование деревянных предметов и прочих поверхностей и элементов. Выбрать в пользу конкретного варианта бывает сложно, так как они имеют множество отличительных особенностей. Поэтому, перед тем как сделать покупку, рекомендуется проконсультироваться со специалистом, который позволит подобрать наиболее полезную вещь.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Бюджетный ленточный шлифовальный станок | Мастер-класс своими руками

Я уже несколько лет занимаюсь изготовлением ножей, и всегда использую в своем деле 2,5 x 60 см и 10 х 90 см ленточные шлифовальные станки. На протяжении долгого времени мне хотелось приобрести еще одни, с шириной ленты 5 см, так как это упростило бы мне работу. Так как такая покупка была бы накладной, я решил сделать его самостоятельно.

Проблемы при проектировании будущего станка:

Необходимо было преодолеть три ограничения. Во-первых, по месту не было ленты шириной 10 см, ее можно было заказать только по интернету. Для меня этот вариант казался не очень приемлемым, так как нет большего разочарования, чем обнаружить, что лента износилась и требует замены, а вам приходится ждать неделю или две пока придет новая. Во-вторых, существовала проблема с роликами. Я искал, но не мог найти подходящие для 10 см ленты. В-третьих, мотор. Для ленточного шлифовального станка нужен довольно мощный электродвигатель, а я не хотел излишне тратиться на этот проект. Лучшим вариантом для меня было использование бывшего в употреблении мотора.

Решения проблем проектирования:

Первая проблема с лентой нашла простое решение. Так как ремень 20 х 90 см находился в свободной продаже в строительных магазинах по сносной цене, я мог из него сделать два по 10 см. Это накладывало ограничения на размеры моего станка, но из-за ценовой эффективности, этот вариант был наилучшим. Вторая проблема решалась при помощи токарного станка. Для этого я посмотрел видео в интернете, и понял, что могу сам изготовить нужные мне ролики. С мотором задача была посложней. В гараже у меня лежало несколько электродвигателей, но по некоторым причинам пришлось от них отказаться. Наконец, я свой выбор остановил на старом станке для резки плитки, в котором был установлен 6-амперный электромотор. На тот момент я осознавал, что данной мощности может быть маловато. Но так как работа была на стадии эксперимента, я решил сначала добиться рабочего варианта станка, а мотор можно будет заменить позже. На самом деле, для небольшого объема работы мотор подходит. Но если вы собираетесь производить на нем более интенсивное шлифование, я бы рекомендовал 12-амперный минимум.

В конце концов было интересно поэкспериментировать. И я подумал, что будет полезно поделиться станком для изготовления ножей, при этом не тратя большого количества денег.

Инструменты и материалы

Инструменты:

- Угловая шлифовальная машина с отрезными дисками.

- Дрель и сверла.

- Гаечные ключи на 11, 12 и 19.

- Токарный станок.

- Тиски.

Материалы:

- Электродвигатель (минимум 6 А, или рекомендуемый на 12 А).

- Различные подшипники.

- Гайки, болты, шайбы, стопорные шайбы различных размеров.

- Металлический уголок.

- Шлифовальная лента 20 см.

- 10 см шкивы.

- Мощная пружина.

- Стальная планка 4 х 20 см.

- Брус 2,5 х 10 х 10 см из дерева или МДФ.

Электромотор для станка

У меня был выбор из нескольких моторов, но у электродвигателя, который стоял на станке для резки плитки был более подходящий кожух. В некоторой степени работа над станком походила на эксперимент, потому что я не был уверен в достаточной мощности мотора. Поэтому я остановился на модульном решении с рамой для ленточного механизма в качестве единого элемента, которую можно снять и переставить на более мощную основу. Скорость вращения мотора меня вполне устраивала, но беспокоило, что 6 А даст слабую мощность. После небольшого испытания, я увидел, что для простой работы данный электродвигатель подходил, но для более интенсивной работы, нужно выбрать что-то помощнее. При проектировании вашего станка, на этот момент обратить внимание.

Как я упоминал, кожух у электродвигателя был очень подходящим, так как позволял создать вертикальный станок, который будет легко перемещать.

Сначала нужно его высвободить, сняв рабочий стол, пилу, защиту, поддон для воды, оставив лишь электродвигатель. Еще одним преимуществом использования данного мотора был сердечник с резьбой и гайкой для фиксирования пилы, что позволяло установить шкив без использования шпонки (что такое шпонка, я объясню позже).

Так как у меня был в наличии слишком широкий шкив, я решил использовать крупные прижимные шайбы, которыми обычно закрепляют пилу, перевернув одну обратной стороной, чтобы между ними оказался клиновидный желоб. Я обнаружил, что пространство между ними слишком узкое, и, чтобы его расширить, поставил между ними стопорную шайбу. Преимущество в данном способе заключается в том, что у прижимных шайб есть плоский край, который фиксируется с плоским краем для одновременного вращения с сердечником.

Ремень

Приводной ремень я использовал 7 х 500 мм. Можно использовать стандартный 12 мм, но тонкий более гибкий, и он будет меньше нагружать мотор. Ему ведь не нужно вращать шлифовальный круг.

Устройство ленточного шлифовального станка

Устройство простое. Электродвигатель приводит в движение ремень, который вращает «главный» шкив 10 х 5 см, приводящий в движение абразивную ленту. Еще один шкив 8 х 5 см расположен на 40 см выше главного и на 15 см сзади него и крепится на подшипнике. Третий 8 х 5 см шкив вращается на рычаге, и выступает в качестве натяжного ролика, туго удерживая абразивную ленту. На другой стороне рычаг пружиной крепится к раме.

Определение типа привода

Главным вопросом было вращать главный шкив непосредственно электромотором или при помощи дополнительного шкива и приводного ремня. Прежде всего, я выбрал ременную передачу потому, что я хотел, чтобы у меня оставалась возможность замены двигателя на более мощный, однако, была еще одна причина. Когда вы производите интенсивную обработку металла, есть риск столкнуться с некоторыми проблемами. Ременная передача в таких случаях будет проскальзывать, в то время как прямой привод создаст большие проблемы. С ремнем устройство будет более безопасным.

Изготовление рамы и ее установка

Важно упомянуть, что использование металлического уголка в качестве рамы может иметь как преимущества, так и недостатки. Очевидным преимуществом является то, что его удобно собирать, как конструктор в детстве. Но главный недостаток – он крепкий только в двух направлениях, но слаб при скручивании. А значит, нужно учитывать эту слабость и просчитать, какой крутящий момент может передаваться от шкивов на раму, и компенсировать его при помощи дополнительных перемычек.

Резка:

Для резки уголка можно использовать ножовку, но угловая шлифовальная машина с отрезным диском сделают дело быстрее. После того, как отрезали все элементы, я бы рекомендовал зашлифовать все их острые края, чтобы не порезаться во время сборки. Отверстия можно просверлить при помощи обычной дрели и смазочно-охлаждающей жидкости.

Главный ролик

Главный ролик – это наиболее важная деталь проекта, так как он получает крутящий момент от мотора и передает его на ленту. Для его крепления я использовал старую втулку, но рекомендую вместо этого использовать подшипник. Втулки справляются со своей задачей, но они постоянно перегреваются и требуют регулярной смазки. Более того, они могут разбрасывать грязную смазку, что раздражает во время работы.

Вал:

По сторонам вала есть резьба с разным направлением, чтобы при вращении крепежные болты не откручивались. Если вы обрежете одну сторону с резьбой, как это сделал я, оставьте ту, которая идет против часовой стрелки, иначе вам придется сделать контровочный болт (я опишу, как его сделать позже) и шплинт. На обрезанный край будет надеваться главный шкив.

Шкив:

Продолжая тему повторного использования, я нашел у себя старый шкив с другого проекта. К сожалению, я его подготовил под резьбовой штифт, на котором он должен был держаться, но, на самом деле, это не проблема. В этом шкиве я сделал прямоугольный вырез. Затем при помощи угловой шлифмашины я прорезал паз на конце вала. Разместив шпонку в отверстии, образованном пазом вала и прямоугольным вырезом шкива, я надежно зафиксировал их относительно друг друга.

Изготовление роликов для шлифовального станка

Я сделал ролики из нескольких отрезков древесины твердой породы толщиной 2,5 см. Но можно использовать МДФ, фанеру или другой материал. При укладывании слоев нужно делать так, чтобы волокна располагались перпендикулярно, это придаст роликам дополнительную прочность и слои не расколются.

Необходимо изготовить три ролика: главный ролик, верхний ролик и натяжной ролик. Главный ролик сделан из двух 13 х 13 см кусков толщиной 2,5 см. Верхний и натяжной ролики из двух кусков древесины размером 10 х 10 см.

Процесс:

Начните со склеивания пар 13 см и 10 см кусков древесины, зажав их струбцинами. После высыхания клея, обрежьте углы при помощи торцовочной пилы, затем отыщите центр каждой детали. Закрепите их в токарном станке и обрабатывайте, пока их размеры не станут 5 х 10 см и 5 х 8 см.

Верхний и натяжной ролики:

Далее необходимо установить подшипники в роликах размером 5 х 8 см. Выберете корончатое или перовое сверло, и в центре высверлите углубление на ширину подшипника. Внутренне кольцо подшипника должно свободно вращаться, поэтому нужно высверлить отверстие, проходящее насквозь ролика через внутреннее кольцо подшипника. Это позволит болту пройти насквозь с минимальным отверстием.

Главный ролик:

Эта деталь делается немного по-другому. На нем нет подшипников, однако если вал выходит из ролика меньше чем на 5 см, нужно будет сточить ролик по ширине. Измерьте диаметр вала и в центре ролика нужно высверлить такое же отверстие. Попробуйте вставить вал, он должен крепко держаться, иначе ролик будет трясти.

Скрепление роликов болтами

Далее следует скрепить две половины роликов болтами, не стоит полагаться лишь на клей. Помните, что головки болтов нужно утопить в дереве, так как ролик вращается в непосредственной близости с рамой.

Рычаг натяжения

Рычаг изготовлен из металлической планки размером 10 х 30 х 200 мм с закругленными краями. В ней необходимо высверлить довольно крупные отверстия, поэтому я рекомендую для этого использовать сверлильный станок и много смазки. Всего понадобиться 4 отверстия. Первое в точке вращения. Он находится не в центре планки, а на 8 см от ее края. Второе отверстие будет находится на краю, ближнем к точке вращения. Оно будет служить для крепления пружины. Два дополнительных отверстия нужно высверлить на противоположном конце, приблизительно 5 см друг от друга. Они должны быть немного шире в диаметре, так как будут использоваться для настройки, о которой я расскажу далее.

Когда все отверстия сделаны, можно закреплять плечо на вертикальном уголке между верхним роликом и основой. Конец, на котором будет крепиться пружина, направлен в сторону главного ролика. Он должен свободно вращаться, поэтому я рекомендую использовать для крепления две гайки, основную закрутив не до конца, а вторую используя в качестве контргайки.

Установка роликов

Верхний ролик крепится статично, и должен четко находится в одной плоскости вместе с натяжным роликом и главным роликом. Можно сделать все на глаз, но я рекомендую хорошо все проверить уровнем. Для выравнивания ролика можно добавить шайбу, или, если ее мало, – болт. Они вставляются между рамой и роликом.

Не нужно полностью устанавливать натяжной ролик. Нужно еще сделать стабилизирующее приспособление.

Стабилизация ленты

Износы на роликов или неровная их поверхность могут привести к тому, что во время работы абразивная лента постепенно сойдет с них. Стабилизирующее приспособление – это устройство на натяжном ролике, которое позволяет ему быть под углом, обеспечивающим удержание абразивной ленты по центру. Его устройство намного проще, чем оно выглядит, и состоит из фиксирующего болта, немного свободного хода натяжного ролика и регулирующего болта.

Сверление отверстий в болтах:

Для этой цели я изготовил приспособление, в виде клиновидного выреза в доске, которое поможет в момент сверления удерживать болт на месте. Можно сделать это и вручную, но я не рекомендую.

Фиксирующий болт

Фиксирующий болт, это простой болт с высверленным в нем отверстием, и который устанавливается на планку через широкое отверстие, которое находится ближе к точке вращения рычага. Так как он расположен между рычагом и роликом, его головку нужно сточить, чтобы ролик его не цеплял. Болт должен быть закреплен, как показано на рисунке.

Болт, на котором крепится ролик

Его нужно немного ослабить, чтобы натяжной ролик имел небольшой люфт. Но чтобы он не раскрутился, нужно изготовить корончатую гайку. Для этого нужно лишь сделать надрезы на гранях обычной гайки, чтобы она выглядела, как корона. В самом болте будет два высверленных отверстия: одно для регулирующего болта, и оно будет выравнено в линию с отверстием фиксирующего болта, и другое для фиксирования корончатой гайки с помощью шплинта.

Болт для настройки:

После того, как натяжной ролик поставлен на свое место, можно установить регулирующий болт, который будет проходить сквозь отверстия фиксирующего болта и болта, на котором вращается натяжной ролик. Система работает, когда затягиваешь регулировочный болт, заставляя ось вращения натяжного ролика сместить угол вращения наружу, таким образом заставляя ленту стремится ближе к механизму. Пружина с другого конца рычага регулирует натяжение в противоположном направлении. Я рекомендую закрепить регулировочный болт контргайкой, так как вибрации могут ослабить его.

Примечание: Можно добавить пружину с обратной стороны натяжного ролика, но я не нашел причин, почему это стоит делать. Небольшим преимуществом будет то, что таким образом ролик, будет иметь меньший люфт. Но добавлю, что я этого не делал, и никаких проблем у меня не возникло.

Завершение работы по изготовлению станка своими руками

Когда все сделано, нужно еще раз проверить все болты, и убедиться, что механизм стабилизации собран правильно. Затем нужно включить приспособление в первый раз, что может быть страшновато. Как-будто управляешь автомобилем, где рулевое колесо и трансмиссия не работают. Я рекомендую на очень короткое время включать и выключать мотор, чтобы станок не вращался на полную мощь.

На самом деле, для меня самой сложной частью оказалась настройка пружины. Если будет натягивать слишком сильно, то лента не сможет вращаться… Слишком слабо – и ее невозможно удержать, она слетает, что само по себе опасно.

Готово!

Вот и все. У вас должен получиться приличный ленточный шлифовальный станок средней мощности, который по желанию можно преобразовать в более мощный.

Надеюсь вам понравился этот мастер-класс. Спасибо за внимание.

Original article in English

sdelaysam-svoimirukami.ru

Ленточный шлифовальный станок своими руками

При проведении строительных и ремонтных работ у мужчин зачастую возникает надобность обработать дерево, камень или металл. Для качественной работы желательно приобрести ленточный шлифовальный станок. Но как быть, когда финансы не позволяют сделать такую покупку? Для этого достаточно соорудить ленточный шлифовальный станок своими руками.

Содержание:

- Предназначение ленточного шлифовального станка

- Конструкция ленточного шлифовального станка

- Абразивные ленты для шлифовальных станков

- Принцип работы ленточно-шлифовального станка

- Изготовление ленточного шлифовального станка

Предназначение ленточного шлифовального станка

Древесину широко используют в самых разных производственных организациях. Из дерева изготавливают множество всевозможных деталей и изделий. Чтобы деревянную заготовку обработать должным образом и придать ей внешность законченного изделия, принято использовать различное оборудование, в том числе и ленточные шлифовальные станки.

Ленточное шлифовальное оборудование, как правило, применяют на заключительных этапах производства, когда детали подвергают чистовой механической обработке. Такие устройства удобно использовать в производстве мебели и разных изделий из дерева потребительского назначения. Зависимо от используемого материала, ленточно-шлифовальные станки работают с деревом или металлом.

Главными целями использования шлифовальных станков по дереву выступают окончательное выравнивание поверхности, доведение их уровня шероховатости до необходимой величины, получение ровных и гладких поверхностей у изделий из древесины и древесного материала до облицовывания или после проведения покрытия лаком и прочими отделочными материалами, удаление местных неровностей в форме углублений и возвышений, обдирка заусениц и снятие местных наплывов лака и грунтовки, удаление грата, внутренняя шлифовка и шлифование закруглений.

Ленточные шлифовальные станки по металлу работают с различными материалами и форматами, что являются ходовыми в металлообработке: простой и легированной сталью, цветными металлами в виде четырехугольных, круглых и плоских заготовок. Шлифовальные станки позволяют рационально и с минимальными затратами времени шлифовать кругляки и трубы большого диаметра.

Зависимо от разновидности обработки и вида подачи, ленточные шлифовальные станки предназначаются:

- для шлифования криволинейной поверхности со свободной шлифовальной лентой;

- для обработки плоской поверхности с неподвижным столом, ручным передвижением утюжка и стола, а также механизированным передвижением рабочего стола и ручным передвижением утюжка;

- для обработки щитовых и брусковых деталей, их торцов и боковых кромок;

- для промежуточной процедуры шлифования лакокрасочных покрытий.

Конструкция ленточного шлифовального станка

Ленточные шлифовальные станки выпускаются современными зарубежными и отечественными производителями в широком ассортименте. Цены шлифовальных станков значительно варьируются. Также они различаются возможной производительностью и своей конструкцией. Однако есть у них и нечто общее. Их объединяет то, что абсолютно все станки имеют в качестве рабочего органа абразивную ленту, что соединена чаще всего в кольцо и размещается между вращающимися барабанами.

Один барабан является ведущим, а другой – ведомым. Это значит, что первый из них оснащен механической трансмиссией, что основывается чаще всего на ременной передаче, при помощи которой передается на него вращательный момент от электрического двигателя. Любой ленточный шлифовальный станок устроен так, что скорость движения ведущего барабана, а поэтому и скорость перемещения абразивной ленты можно изменить, обеспечивая разные режимы обработки поверхностей.

Абразивная лента может располагаться вертикально или горизонтально. Кроме того, в продаже имеются модификации оборудования, в которых рабочий орган устанавливается под определенным углом. Абразивная лента монтируется на станине, на которой обычно и располагаются обрабатываемые изделия. Заготовки могут удерживаться оператором вручную, или с помощью специальных приспособлений, которые облегчающих труд потребителей и делают процедуру обработки более эффективной и безопасной.

Стол станка изготавливают из металлических листов или толстых досок. Если в конструкции предусмотрено изготовление стола именно из металла, то получится затачивать более сложные изделия. Длина рабочей части ленточно-шлифовального станка и самой ленты для шлифовки в первую очередь зависит от длины изделий, которые будут шлифоваться на станке.

Если деталь имеет меньшую длину, чем рабочая поверхность станка, то ее будет намного удобнее обрабатывать, и обработка получится более качественной. К примеру, при длине шлифовальной ленты 4,5 метра можно обрабатывать с легкостью деревянные заготовки, что имеют длину в 200 сантиметров.

Ленточно-шлифовальные станки делятся на оборудование с неподвижным и подвижным рабочим столом и аппараты со свободной лентой. Особая группа — широколенточные станки для шлифования, у которых стол, что выполнен в форме гусеницы, одновременно является и органом подачи. У станков со столами лента размещается горизонтально, у конструкций со свободной лентой она устанавливается разными способами.

Так как в процессе шлифования неизбежно образуется много пыли, то все ленточно-шлифовальные станки обычно оборудуются специальными мощными вытяжками, удаляющими большую ее часть во время самого технологического процесса. Шлифовальные станки работают от электрического двигателя, что имеет мощность порядка 2,8 киловатта. При моторе большой мощности нормальная скорость движения ленты достигает 20 метров в секунду.

Абразивные ленты для шлифовальных станков

Режущим инструментом ленточно-шлифовальных станков является шлифовальная лента, которая состоит из тканевой или бумажной основы и абразивных зерен, что прикрепляются к ней при помощи клеевых веществ. Изготавливаются абразивные ленты двумя методами: механическим и электрическим. Первый способ состоит в равномерной насыпке зерен абразива на основание, что покрыто клеем, а второй способ происходит в электрическом поле, которое ориентирует зерна вверх самыми острыми гранями для улучшения режущих свойств шлифовальной машинки.

Абразивные зерна на основу насыпают по связке плотно или редко. Наиболее эффективной считается абразивная лента с редкой засыпкой, когда зерна занимают меньше 70% площади, потому что между их зерен не способна забиваться древесная пыль, образующаяся в процессе шлифования. Могут использоваться в качестве абразивного материала природные минералы или искусственные материалы, которые обладают высокой твердостью, например, зеленый и черный карбид кремния, белый и нормальный монокорунд, а также нормальный электрокорунд.

С целью приклеивания зерен применяют синтетические смолы и мездровый клей. В качестве основы используют такую ткань, как бязь и саржа, или бумагу специального сорта. Величина абразивных зерен обозначается номером, который соответствует размеру ячеек сита, в котором задерживаются эти зерна, и отображается в сотых долях миллиметра.

Если вас интересует, как сделать ленточный шлифовальный станок, то вам стоит обратить внимание на следующие размеры шлифовальных порошков и абразивных зерен и их классификацию: шлифовальное зерно — от 2000 до 160 мкм, шлифовальные порошки — от 125 до 40 мкм; микропорошки — от 60 до 14 мкм, очень тонкие микропорошки — от 10 до 3 мкм.

На деревообрабатывающие предприятия шлифовальная шкурка поступает в листах или рулонах. На нерабочей поверхности шкурки присутствует маркировка с указанными характеристиками шкурки и компании-изготовителя. Для ленточного шлифовального станка используют шкурки в рулонах и разрезают на ленты определенной длины и ширины. Длину режущего инструмента определяют, зависимо от методики его соединения — внахлестку или встык под углом.

Концы срезают при склеивании встык под углом 45 градусов и приклеивают после этого на полотняную подкладку шириной от 80 до 200 миллиметров. На одном конце ленты при склеивании внахлестку абразивные зерна удаляют горячей водой на протяжении от 80 до 100 миллиметров, потом накладывают на смазанную клеем обнаженную основу другой конец ленты. Сжимают соединенные концы и высушивают их при использовании специального приспособления или клеильного пресса.

Листовую шкурку используют для комбинированных ленточно-шлифовальных станков. Для шлифовальных дисков принято вырезать шкурку в виде круга по шаблону, диаметр которого больше на 60 — 80 миллиметров диаметра диска. Используя прямоугольный шаблон, заготовки вырезают для бобины. После раскроя они имеют ровные края без вырывов. Наличие непроклеенных концов или уплотнений при склеивании лент может спровоцировать преждевременный разрыв ленты.

Шкурку раскраивают для широколенточных шлифовальных станков на листы по шаблону, который изготовлен из фанеры или алюминиевого листа. Шкурку раскраивают таким способом, чтобы края получились ровными, а разность длины боковых кромок составляла не больше 1 миллиметра. Один из скошенных краев зачищают, удаляя абразив на ширине 20 миллиметров. Зачищенный край и продольные кромки оклеивают полоской кальки, что имеет ширину 40 миллиметров, которая выступает за край шкурки примерно на 10 миллиметров.

Смазывают скошенный край с калькой клеем и выдерживают на воздухе, зависимо от вязкости и вида клея. Затем скошенные края соединяют и накладывают на место стыка полоску шкурки, место соединения сжимают и держат в прессе. Готовые бесконечные ленты принято вывешивать на специальных кронштейнах и выдерживать не меньше суток в сухом помещении до установки на шлифовальный станок.

Принцип работы ленточно-шлифовального станка

Ленточный шлифовальный станок состоит из столешницы с рабочим столиком для крепления режущего инструмента. Этот столик фиксируется в разных положениях относительно столешницы. Материалом для столешницы обычно служат ламинированные ДСП толщиной 25 миллиметров. Рабочий стол на роликах перемещается вручную или в поперечном направлении посредством механического привода по круглым направляющим, которые прикрепляются к суппортам.

Над столом располагается рабочая лента, надетая на неприводной и приводной шкивы. Шлифовальная лента натягивается и регулируется с помощью винтового устройства с пневмоцилиндром. Двухленточные шлифовальные станки имеют два одинаковых шлифовальных инструмента, которые размещаются последовательно на станине и имеют шлифовальные ленты, которые движутся навстречу друг другу.

Шлифование производится при поперечном движении рабочего стола и продольного перемещения короткого утюжка, который прижимает ленту к обрабатываемому материалу. Шлифовальные ленты в движение приводятся от электрического мотора через ременную передачу. Отходы, которые образуются при шлифовании, улавливаются пылеприемником, который присоединяется к эксгаустерной сети.

Назначая режим шлифования, рекомендуется по определенной шероховатости и свойствам материала, что обрабатывается, выбирать зернистость шкурки, скорость подачи и усилие прижима ленты к изделию. Зернистость шкурки принято выбирать, зависимо от твердости обрабатываемых материалов и требуемой шероховатости поверхности. Усилие прижима и скорость подачи являются взаимозависимыми величинами. При небольшом усилии и большой скорости подачи шкурки некоторые места поверхности способны не прошлифовываться, при большом давлении и малой подаче возможны прожоги и почернение материала.

Перед установкой ленты проверяют качество ее склеивания. Не стоит применять неправильно склеенные и надорванные шлифовальные ленты с неровным краем. При помощи маховичка можно уменьшить расстояние между шкивами и надеть ленту. Место склеивания размещается так, чтобы наружный со стороны абразива конец шва направлялся против рабочего движения шлифовальной ленты.

Натяжение ленты получается регулировать, перемещая натяжной ролик для ленточно-шлифовального станка или неприводной шкив. Не желательно слишком натягивать ленту, потому что это приводит к ее разрыву. Но шлифовальная лента при слабом натяжении проскальзывает по шкивам и нагреваться очень быстро. Силу натяжения устанавливают, зависимо от прочности основы режущего инструмента и определяют по стреле её прогиба при небольшом нажиме на нее.

Насколько правильно лента набегает, можно проверить при повороте шкива вручную или кратковременного включения электродвигателя. Ось шкива при соскальзывании ленты поворачивают рукояткой на небольшой угол и фиксируют стопорным устройством. После настройки ленточно-шлифовального станка включается система отсоса пыли, производится пробная обработка деталей и проверяется их качество.

Ленточно-шлифовальный станок с ручной подачей может обслуживать один рабочий. Перемещая изделие относительно режущего инструмента в продольном направлении, и поворачивая деталь вокруг оси, оператор в контакт с лентой последовательно вводит все участки, которые образуют обрабатываемую поверхность. При замедлении скорости или неосторожном движении возможно образование прошлифовки.

Отдельные участки детали принято шлифовать за несколько проходов. Достичь качественного выравнивания можно при правильном регулировании давления, которое оказывается на рукоятку утюжка, и скорости передвижения стола и утюжка. Давление при приближении к кромкам необходимо снижать, чтобы предотвратить их сошлифовывание. Для увеличения качества и производительности шлифования небольшие бруски укладывают на стол в ряд по нескольку штук одновременно.

Ленточно-шлифовальные станки с механической подачей изделий обслуживают два оператора. Один из них на конвейер укладывает деталь, ориентирует ее по ширине рабочего стола и направляет изделие под прижимные элементы станка. Детали при захвате конвейером нельзя передвигать в боковом направлении.

Не допускается подача в станок заготовок, которые имеют неодинаковую толщину, и деталей с грубыми дефектами поверхности. Скорость подачи и давление прижимной балки, как правило, в процессе обработки не регулируют. Второй оператор занимается приемом готовых деталей и следит, чтобы не возникало недопустимого закругления кромок и прошлифовки.

Изготовление ленточного шлифовального станка

Цена ленточно-шлифовальных станков от промышленного производителя достаточно высока, поэтому при их нечастом использовании мастера невольно задумываются – покупать оборудование или нет. Альтернатива покупке дорогого станка – сборка его своими руками. Основными деталями станка является станина, катки и двигатель.

Двигатель можно снять от старой стиральной машины. Станину вырежьте из толстого железа размером 500 на 180 на 20 миллиметров. Одну сторону ровно обрежьте на фрезерном станке по металлу, она требуется для крепления площадки с мотором. Габариты рабочей площадки -приблизительно 180 на 160 на 10 миллиметров. Сделайте разметку и просверлите три отверстия в торце ровно обрезанной станины. Необходимо притянуть площадку к станине тремя болтами.

Помните, что чем большую длину имеет рабочий стол, тем вы получите больше возможностей при выборе технологического приёма для шлифования и обработки изделия. Если длина обрабатываемой детали меньше или равна длине рабочего стола, то вы сможете достичь идеальной шлифовки намного проще, чем при передвижении крупной заготовки.

Двигатель должен плотно размещаться на станине. Он должен иметь мощность примерно 2,5-3,0 кВт и число оборотов в минуту порядка 1500. Если выбрать скорость движения шлифовальной ленты приблизительно 20 м/с, то диаметр барабанов должен составлять около 200 миллиметров. Таким образом, при достаточных оборотах двигателя редуктор для шлифовального станка не требуется.

Один из двух барабанов будет играть роль ведущего, который следует жёстко закрепить на валу движка, а другой натяжной должен свободно вращаться вокруг неподвижной оси на подшипниках. Стол со стороны ведомого барабана должен иметь некий скос, который будет обеспечивать плавное касание шлифовальной ленты поверхности рабочего стола, особенно это актуально для проклеенного стыка.

Изготовить натяжной барабан и барабан, что ведет шлифовальную ленту, вы можете из ДСП. Для этого нужно напилить заготовки из плиты габаритными размерами 200 на 200 миллиметров и из них собрать пакет в 240 миллиметров. Квадратные плитки или их пакет следует сложить на оси и проточить до диаметра около 200 миллиметров.

Помните, что в центре диаметр барабана должен быть на 2-3 миллиметра больше, чем по краям. При подобной геометрии поверхности гибкая шлифовальная лента будет располагаться посередине барабана. Оптимальной шириной ленты является показатель в 200 миллиметра. Из рулона наждачного полотна, что имеет ширину в 1 метр, легко получится склеить 5 подобных лент.

Клеить режущий инструмент необходимо встык, снизу подложив тонкий плотный материал, к примеру, брезент. Клей рекомендуется использовать самый качественный, который сможете раздобыть. На катки в обязательном порядке натяните резину, ширина которой достигает 30 миллиметров. Резину можно взять от камер мопеда или велосипеда.

На самодельном ленточном шлифовальном станке, кроме шлифовки деревянных изделий, для которых он собственно и предназначается, очень удобно затачивать инструменты с режущими поверхностями – стамески, ножи, топоры, секаторы. Еще одним плюсом данной шлифовальной машины является возможность работы с деталями, которые имеют криволинейную поверхность – для этого нужно шлифовать обрабатываемое изделие обратной стороной рабочей ленты.

strport.ru