Все о металлообработке — виды, технологии, оборудование

Тяжелая промышленность постоянно развивается с высокой скоростью, давая металлообработке возможность проявлять себя во всех сферах строительства, промышленности.

Конечно, металлообработка является частью и другой области народного хозяйства, но только в тяжелой промышленности — она наиболее популярна и ее значимость сильно ощущается.

Процесс металлобработки

Многие компании предлагают услуги по металлообработке, вам остается только выбрать подходящую компанию с приемлемыми ценами.

Портал RezhemMetall.ru поможет Вам разобраться во всех технологических особенностях процессов.

Существует три направления развития металлообработки:

- Совершенствование методов обработки металла;

- Увеличение производительности и эффективности действий;

- Создание новых металлов и материалов.

Виды обработки металлов

Какие же виды обработки металлов можно назвать самыми актуальными?

Самыми перспективными методами обработки металла являются:

- Износостойкие новейшие покрытия;

- Волоконный лазер;

- Термическая обработка металлов.

Вроде бы, еще не так давно самым популярным способом металлообработки являлась плазменная обработка. Потом появились лазерные устройства.

А после них – волоконный лазер. Такое устройство состоит из трех главных деталей:

- Резонатор;

- Световод;

- Модуль накачки.

Этот тип лазеров отличается от обычного тем, что в них есть световод, по которому идет лазерный луч.

Световод помогает сохранить мощность излучения без огромных потерь. Генерация излучения осуществляется в волокнах.

Видео:

Волоконный лазер устойчив к вибрациям. Другими его преимуществами можно назвать — качественное охлаждение, универсальность, устойчивость к высоким температурам. Все эти достоинства можно получить, благодаря минимальному соотношению количества резонатора к его площади. При помощи лазера можно сделать гравировку, сварку и резку металлов.Волоконные лазеры имеют большую эффективность в тех областях, где необходимо поменять оптические характеристики основы материала без изменения внутренней структуры.

Механическая обработка металлов необходима во всех сферах промышленности.

Она заключается в комплексе технологических действий, состоящих из фрезерных, токарных работ, сварки металла, лазерной и плазменной резки металла, шлифовки металла.

Иными словами, это производство разных металлических элементов на токарных и фрезерных станках.

Если есть в наличии профессиональные станки и богатый опыт, то любая компания может сделать заказ любого уровня и спроектировать металлоконструкции разного направления.

ЧПУ металлообработка – эффективный метод резки метала на станках высокой прочности.

Станки для металлообработки

Среди всех технологий, которые на сегодняшний день становятся все популярнее и обладают неплохими перспективами в металлообработке, самым заметным является газотермическое напыление керамических, композиционных и металлических покрытий.

Как только появились новые материалы и производство аппаратуры стало более дешевым, все эти методы заняли первое место в металлообрабатывающей сфере.

На сегодняшний день, применяется огромное число высокоточного оборудования для металлообработки, которое позволяет делать продукцию высокого качества.

Если соблюдать все правила безопасности, то станки для металлообработки не принесут никакого вреда. Более того, все станки теперь работают на автоматической или полуавтоматической основах.

Среди популярных марок можно назвать оборудование, которое предназначено для резки металла и заточки готовых деталей.

Металлообрабатывающее оборудование – фрезерные и токарные станки, сверлильное и распиловочное оборудование.

Если вы покупаете что-либо из них, вы должны разбираться в нем и понимать его предназначение.

Новейшее оборудование для обработки

К примеру, гильотинные ножницы могут разрезать любой вид металла. Они имеют высокую прочность.

Резка металла осуществляется при помощи особого ножа. Некоторые модели имеют установку автоматического определения размера изделия, что способствует резки высокого качества.

Такие ножницы очень точные, их блокираторы могут делать работу безопасной для здоровья. Более того, такие ножницы можно использовать в качестве резки единиц металла и потокового изготовления.

Металлообработка деталей и прочих изделий должна осуществляться грамотными специалистами.

Заточной станок применяется для заточки и доводки режущих материалов при помощи алмазных и абразивных кругов.

Заточные станки используются в качестве самостоятельного оборудования и дополнительного для более объемных станков.

Есть и универсальные станки и те, которые произведены для заточки конкретного вида инструмента.

Если вам необходима металлообработка на заказ, то она осуществляется на производственной площадке, которая поможет вам сократить время на поиск нужных услуг и сэкономить деньги.

Обращаясь в любую компанию, вы получите полноценные услуги по металлообработке с 100% гарантией и комфортной системой скидок.

rezhemmetall.ru

особенности станка с ЧПУ, его виды, основные элементы оборудования

С помощью станка происходит технологический процесс, который на нем предусмотрен. Системой управления является одно или несколько устройств, осуществляющие такое действие. На станках с числовым программным управлением (ЧПУ) для металлообработки предусмотрена программа, которая установлена на электронный носитель, как набор данных. Сегодня управление производственными процессами в промышленности происходит с помощью программируемых логических контроллеров.

С помощью станка происходит технологический процесс, который на нем предусмотрен. Системой управления является одно или несколько устройств, осуществляющие такое действие. На станках с числовым программным управлением (ЧПУ) для металлообработки предусмотрена программа, которая установлена на электронный носитель, как набор данных. Сегодня управление производственными процессами в промышленности происходит с помощью программируемых логических контроллеров.

Особенности станков с ЧПУ

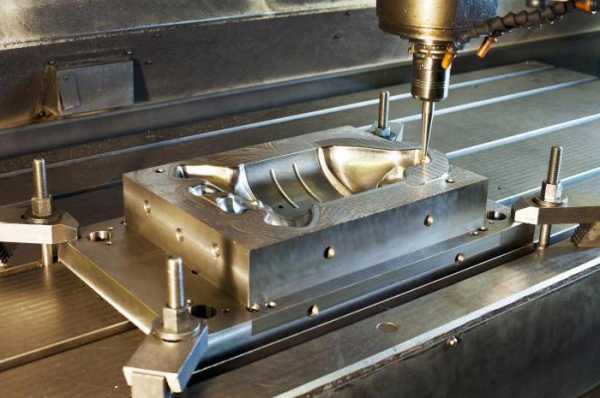

Фрезерные станки с ЧПУ по металлообработке помогают осуществлять обработку пространственных и плоских поверхностей, имеющих сложную конфигурацию, кулачков, пресс-форм, штампов, при этом используются концевые и торцевые фрезы. На таких агрегатах можно выполнять сверлильные и разверточные работы благодаря специальному инструменту, который монтируется в соответствующие рабочие головки.

Фрезерные станки с ЧПУ по металлообработке помогают осуществлять обработку пространственных и плоских поверхностей, имеющих сложную конфигурацию, кулачков, пресс-форм, штампов, при этом используются концевые и торцевые фрезы. На таких агрегатах можно выполнять сверлильные и разверточные работы благодаря специальному инструменту, который монтируется в соответствующие рабочие головки.

По конструкции станок с ЧПУ по металлообработке почти ничем не отличается от обычных фрезерных агрегатов. Но установка числового программного управления на оборудование в несколько раз увеличивает его производительность, а также повышает надежность, точность при выполнении операций с большой скоростью резания, а также четкое позиционирование фрез и других режущих инструментов.

Виды

Классификация у станков с ЧПУ происходит по четырем аспектам:

- Автоматическая или ручная подача рабочих инструментов для резки.

- Координатные передвижения бабки устройства или его рабочей поверхности.

- Шпиндельный узел может располагаться вертикально или горизонтально.

- Станки могут быть одноинструментальными или многоинструментальными.

От компоновки оборудования зависит деление его на разные категории, а именно: широкоуниверсальное, продольно-фрезерное, консольно-фрезерное, вертикально-фрезерное. Последний вид обязательно снабжается крестовой формы столом.

Для осуществления металлообработки системы с ЧПУ могут быть:

- Разомкнутыми. Благодаря шаговому двигателю происходит четкое дозирование процесса передвижения рабочих узлов устройства, что исключает необходимость в использовании датчиков обратной связи.

- Замкнутыми. В агрегатах монтируют датчики, контролирующие в ходе работы станка операции по обработке, а также привод, перемещающий рабочие узлы по схеме.

Движущей силой в современных станках с ЧПУ по металлообработке являются электродвигатели постоянного тока и асинхронные двигатели. С помощью прямого привода, специального редукторного механизма или ременной подачи они направляют вращение на шпиндель.

Горизонтальный тип станков применяется для обработки корпусных и крупных изделий. Однако на производстве чаще применяются вертикальные устройства, так как признаются более эффективными и универсальными.

Основные узлы оборудования

Станину делают сварной или литой. Когда нужно получить конструкцию сложной формы ее выполняют сварной. Литая станина изготавливается во всех остальных случаях, так как она характеризуется жесткостью и высоким демпфирующим потенциалом.

Станину делают сварной или литой. Когда нужно получить конструкцию сложной формы ее выполняют сварной. Литая станина изготавливается во всех остальных случаях, так как она характеризуется жесткостью и высоким демпфирующим потенциалом.

Обязательным элементом широкоуниверсального станка являются направляющие скольжения. Их работа основывается на трении скольжения, которое уменьшает показатель точности их интерполяции и снижает скорость передвижения рабочих элементов. Однако они характеризуются повышенной жесткостью.

Отличную точность перемещений гарантируют линейные направляющие, ведь их работа базируется на трении качения, однако у них мал коэффициент жесткости.

Шпиндель станка с ЧПУ по металлообработке подразделяется на два типа:

- Электрический двигатель с ротором, который нужен для установки фрез и любых других инструментов по резке.

- Механизм, который соединен с приводом посредством муфты или ременной подачей.

Первый тип устанавливается на оборудование, работающее с пресс-формами и сложными штампами, ведь он способен работать со скоростью вращения до 100 000 оборотов в минуту. Не более 15 000 оборотов может развивать второй тип шпинделя, его цена намного меньше , поэтому он широко распространен. Шпиндельный механизм на современных станках с ЧПУ по металлообработке может иметь гидростатические, аэродинамические и обычные подшипники качения.

Другими важными узлами агрегатов с ЧПУ являются:

- Электродвигатель.

- Система ЧПУ.

- Магазин для рабочих приспособлений.

Обработка заготовок

Технология и особенности

Программное управление фрезерного станка, если правильно настроено, дает возможность перемещать фрезы и другие инструменты по любой траектории в зоне действия станка. Благодаря этому можно обрабатывать изделие с разных сторон за его одноразовое закрепление. Большинство современных станков с ЧПУ способно производить следующие виды работ:

Программное управление фрезерного станка, если правильно настроено, дает возможность перемещать фрезы и другие инструменты по любой траектории в зоне действия станка. Благодаря этому можно обрабатывать изделие с разных сторон за его одноразовое закрепление. Большинство современных станков с ЧПУ способно производить следующие виды работ:

- Зенкерование, развертывание, сверление отверстий.

- Фрезеровку криволинейных, цилиндрических поверхностей и различных плоскостей.

- Точение наружных поверхностей цилиндрической формы.

Станки с тремя координатными осями способны производить такую работу. Если оборудование снабжено четвертой и пятой осью, тогда можно осуществить более сложную обработку металлических заготовок. Например, на пятикоординатных устройствах выполняют работу, связанную с резкой фасонных поверхностей, причем это делается качественно и оперативно.

Оборудование с пятью координатами представляет собой станок, который делает возможным поворот детали вокруг заданного значения оси, что является дополнением к основному передвижению инструмента по отношению к обрабатываемой детали.

Обычно пятую координату заменяют углом наклона шпиндельной оси. Если в течение работы его изменяют, прибегая к программе управления ЧПУ, то за одно закрепление детали на агрегате может начаться обработка малых по радиусу галтелей (переходных поверхностей). Данную операцию выполняют посредством конических концевых фрез, имеющих характерное закругление в форме сферы.

Трехкоординатный агрегат можно легко превратить в четырехкоординатный или пятикоординатный. Нужно лишь добавить поворотную рабочую поверхность на стол. Однако при этом рабочая зона станка уменьшится.

Итак, современные станки с ЧПУ для обработки металла имеют широкие функциональные возможности, они выполняют качественно и быстро множество операций. Благодаря им сокращаются затраты времени на технологический процесс, что сказывается на уровне производительности.

Оцените статью: Поделитесь с друзьями!stanok.guru

токарные станки с ЧПУ, фрезерные станки

Токарные станки

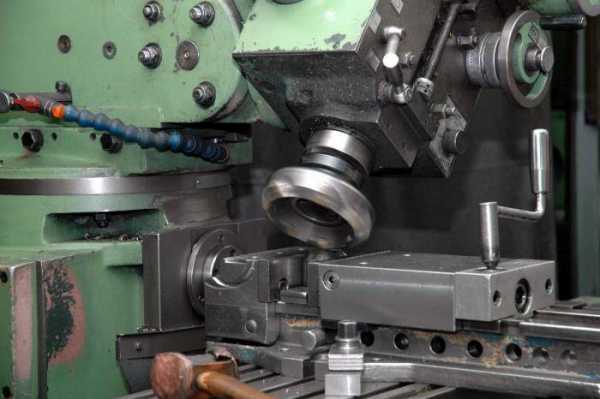

Токарный станок является оборудованием для обработки с помощью метода резания (точения) заготовок из металлов или других материалов. Токарные станки обеспечивают функциональные возможности обточки и расточки конических, цилиндрических либо фасонных поверхностей, нарезания резьбы, подрезки и обработки торцов, зенкерования, сверления и развертывания отверстий и пр. Токарное оборудование включает девять видов станков, различающихся по конструктивной компоновке, назначению, автоматизации и другим параметрам…

Фрезерные станки

Для обработки внутренних и наружных фасонных поверхностей, фрезерования резьб, прорезки винтовых и прямых канавок применяются фрезерные станки. Станки оснащены фрезой — режущим многолезвийным инструментом, закрепленном в шпинделе. Вращение фрезы является главным (вращательным) движением, движение подачи — относительное перемещение заготовки и фрезы. В производстве применяются различные виды фрезерных станков, в зависимости от необходимых операций с заготовками…

Шлифовальные станки

Шлифовальные станки применяются для финишной (точной в отношении вида поверхности обработки и размеров) работы с металлами, деревом, работы с камнем и подобными материалами. Обработка деталей происходит за счет быстровращающегося шлифовального круга. Подразделяются на плоскошлифовальные, круглошлифовальные для наружной шлифовки, бесцентровые, внутришлифовальные — в зависимости от выполняемых работ…

Сверлильные станки

Сверлильные станки предназначены для рассверливания, зенкования, нарезания наружной и внутренней резьб, развертывания отверстий, зенкерования, операций сверления. При этом обрабатываются торцевые поверхности отверстий, конические и внутренние цилиндрические. В зависимости от расположения шпинделя (горизонтальное либо вертикальное) и специализации станка выделяют несколько видов сверлильных станков: радиально-сверлильные, вертикально-сверлильные, горизонтально-расточные, координатно-расточные…

Расточные станки

Расточные станки используются в условиях серийного и индивидуального производства для обработки заготовок наиболее крупных размеров. Производится обтачивание цилиндрических поверхностей, нарезание наружной и внутренней резьб, торцовое и цилиндрическое фрезерование, растачивание, сверление. Шпиндель (вертикальный либо горизонтальный) совершает движение осевой подачи. Борштанга с резцами, зенкер, фреза, сверло — режущий инструмент — закрепляется в отверстии шпинделя…

Заточные станки

Функцией заточного станка является переточка и заточка металлорежущего инструмента. В основном применяются заточные станки с образивными шлифовальными кругами. Универсальные заточные станки применяются для шлифования, доводки слесарного, дереворежущего инструмента: цепных пил, ленточных пил, дисковых пил, кромок правых и левых сверл, фасонных острозаточенных и торцовых фрез. Специализированные заточные станки используются для работы с определенными видами многолезвийного инструмента…

www.russtanko.ru

Оборудование для обработки металла

Рубрика Оборудование для обработки металла

Оборудование для обработки металла делится на механическое и термическое. Давайте подробно рассмотрим каждое из них.

Сделать листогибочный станок своими руками при правильном подходе к делу и если под рукой…

Зд фрезерный станок по металлу с ЧПУ — это компактная машина, предназначенная для обработки…

Сверлильно-присадочный станок является незаменимой вещью для создания глухих и сквозных отверстий, которые могут быть…

Настольные фрезерные станки с ЧПУ по металлу незаменимы на мелкосерийных производствах, которые занимаются изготовлением…

Строгальный станок по металлу используется в технологических линиях по изготовлению деталей различного назначения….

Любое оборудование рано или поздно выходит из строя, поэтому осуществлять ремонт токарного станка просто…

Сверло ступенчатое по металлу еще может называться конусным, первый вариант названия инструмент получил за…

Кроме дисковой пилы или бензопилы, в хозяйстве обязательно пригодится станок для заточки пильного диска….

В последние годы настольный токарный станок получил широкое распространение в различных сферах бизнеса и…

В частном металлообрабатывающем производстве широко применяется оборудование различного назначения, среди которого особое место занимает…

Страница 1 из 4 1 2 3 4 »rezhemmetall.ru

Токарный металлообрабатывающий станок

Технологическое обеспечение современных промышленных предприятий активно модернизируется, в результате чего улучшается и эффективность рабочих процессов. Это касается и методов обработки металлических заготовок, среди которых можно выделить термические, гидроабразивные и лазерные. Однако сохраняет свою востребованность и металлообрабатывающий станок, который имеет немало преимуществ перед упомянутыми и, конечно, более технологичными агрегатами. Во-первых, такие станки обходятся дешевле по стоимости, а во-вторых, они обеспечивают довольно высокое качество обработки, которое в большинстве случаев устраивает заказчиков.

Основные характеристики токарного станка

В техническом отношении станок представляет собой сложную многокомпонентную машину, эффективность которой в первую очередь определяется силовой установкой. От мощности, в частности, зависит и сфера, где может применяться металлообрабатывающий станок с его уровнем производительности. Например, модели с потенциалом в 400 Вт можно отнести к бытовым. Это мини-установки, используемые в обработке элементов конструкций, облицовочных металлических материалов, коррекции частей инструментов и т. д. Полупрофессиональные модели уже располагают мощностью порядка 750 Вт.

Высокопроизводительный металлообрабатывающий станок, который рассчитывается на применение в промышленности, может обеспечивать отдачу на уровне 7500 Вт. Важной характеристикой является и расстояние между отдельными баками станка, то есть технологическими центрами. От этого параметра зависит то, с какими заготовками будет работать агрегат.

Разновидности оборудования

И в промышленности, и в бытовом хозяйстве могут использоваться разные виды станков этого семейства. Например, фрезеровочная токарная установка сочетает в себе функции резчика, расточки, а также реализует операции зенкерования и формирования пазов. Важно отметить, что организацию системы переключения между режимами обработки четко регулирует ГОСТ. Станки металлообрабатывающие, способные выполнять несколько функций, в соответствии с нормативами, при переходе в один из режимов должны полностью отключать узлы, которые не задействуются в конкретной операции.

Другой разновидностью станков является винторезная модель. Ее можно отнести к узкоспециализированным установкам из-за ориентированности на выполнение малого спектра операций. В частности, такие машины в основном реализуют формирование резьбы и точение. Также агрегаты различаются по типу управления. Сегодня все чаще используются металлообрабатывающие станки с ЧПУ, к особенностям которых можно отнести способность эксплуатации в соответствии с параметрами, заложенными в компьютерную программу обработки.

Дополнительные приспособления

Конструкция станка не всегда может предусмотреть элементы, которые окажутся эффективными в процессе эксплуатации во всех случаях. Поэтому некоторые компоненты технического обеспечения вводятся опционально. К таким можно отнести различные резцедержатели, подставки, средства позиционирования и т. д. Наиболее востребованы именно фиксирующие устройства. Благодаря таким приспособлениям токарные станки металлообрабатывающие стабильно реализуют свою функцию независимо от особенностей формы обрабатываемой заготовки. Но фиксаторы и резцедержатели не стоит путать с компонентами, обеспечивающими позиционирование. Задача таких аксессуаров заключается не в механическом удержании оснастки, а в повышении точности ее положения относительно рабочих элементов станка.

Производители станков

Заинтересованному строителю, производителю материалов или домашнему мастеру не составит труда найти подходящий станок на отечественном рынке. Импортные модели предлагают такие компании, как Jet, Proma, Sturm, Stalex и т. д. Это высокотехнологичные, эффективные и надежные агрегаты, в которых также применяются современные системы контроля и управления. На высоком уровне находится и производство металлообрабатывающих станков в России. По некоторым данным, изготовлением токарных агрегатов в стране занимается более 50 предприятий. Передовую отечественную продукцию в этом сегменте можно найти под марками «Зубр», «Корвет», «Калибр» и т. д.

Безопасность в эксплуатации станка

В первую очередь оператор должен позаботиться о своей безопасности. В составе экипировки обычно присутствует защитная роба, маска или очки, закрытая обувь и специальный головной убор. Важно отметить, что требования к металлообрабатывающим станкам запрещают работать в перчатках. Отдельная группа требований относится к подбору оснастки. Выполнять операции следует только с применением оптимально заточенного инструмента, который также необходимо надежно фиксировать в патронах и центровать.

Если речь идет о технике обработки, предусматривающей использование подручного инструмента, то, к примеру, стамеску следует удерживать двумя руками. Каждый раз перед началом рабочего процесса следует выполнять так называемый черновой прогон. Дело в том, что безопасность металлообрабатывающих станков во многом определяется и готовностью оборудования к работе на пиковых мощностях. Проверочная обработка позволит оценить эту способность техники в конкретный момент эксплуатации без риска нанесения непоправимого вреда заготовке.

Заключение

Хотя токарные модели обрабатывающих станков считаются морально устаревающими, производители стремятся поддерживать их эксплуатационные свойства на высоком уровне. Кроме того, современный металлообрабатывающий станок этого типа оснащается электронной программируемой начинкой, что повышает и его технологический уровень. Сам принцип механической обработки при этом остается прежним, в чем есть свои плюсы и минусы. Например, тот факт, что, помимо режущих компонентов, станок не требует внесения дополнительных материалов в ходе обработки, является несомненным плюсом. Но по точности резки такие модели все же не могут конкурировать с машинами, реализующими лазерный или гидроабразивный принцип обработки.

fb.ru

общая информация о конструкции :: SYL.ru

В тяжелой промышленности металлообрабатывающий станок является незаменимым элементом. С помощью такого оборудования осуществляется работа с самым непростым, но долговечным материалом. Однако существует много разновидностей подобных изделий, которые эффективны в той или иной ситуации.

Основные виды оборудования

Обычно классификация металлообрабатывающих станков осуществляется по нескольким критериям. Однако один из них является основным. В первую очередь учитывается способ обработки материала. В зависимости от этого выделяют пять типов изделий:

- Токарные машины предназначаются для изготовления геометрических тел с коническими и цилиндрическими поверхностями. В качестве базовых компонентов подобных агрегатов выступают суппорт и шпиндель. Они позволяют удерживать резец и обрабатываемую заготовку.

- Фрезерные устройства необходимы для получения элементов с замысловатыми фасонными поверхностями. В ходе работы применяются фрезы разных типов. Заготовка, как правило, фиксируется на столе, который в некоторых случаях может вращаться.

- Сверлильные приспособления позволяют проделывать в металлических изделиях всевозможные отверстия. Существует большое количество модификаций такого оборудования.

- Шлифовальные устройства призваны уменьшить шероховатость поверхностей из металла. Они в основном используются в авиационной промышленности и приборостроении.

- Строгальные аналоги дают возможность послойно удалять части металла непосредственно с поверхности деталей. С их помощью удается получать идеально ровные плоскости с минимальным отклонением от заданных параметров.

Другие критерии классификации

Любой металлообрабатывающий станок можно отнести и к другим категориям. Часто оборудование классифицируется по уровню специализации. К примеру, техника, применяемая для изготовления объемной номенклатуры деталей, является универсальной. Она широко используется на различных промышленных объектах.

Изделия, предназначенные для проведения узких операций по металлообработке, относятся к категории специализированных. Они являются неотъемлемой частью основного технологического процесса, однако не применяются для изготовления готовой продукции.

Кроме того, металлообрабатывающий станок может иметь определенный уровень механизации. Ручное оборудование используется чаще всего в небольших мастерских. Оно отличается невысокой стоимостью. Полуавтоматическое оборудование позволяет повысить производительность. Однако при этом мастер высокой квалификации для работы на нем не требуется. Что касается автоматических аналогов, то они предназначаются для крупных предприятий с высокой скоростью обработки металла.

Особый вид техники

Отдельного внимания заслуживают металлообрабатывающие станки с ЧПУ, отличающиеся эффективностью. Их основная функция заключается в автоматическом и при этом очень точном управлении движением элементов. Такое оборудование оснащено специальными моторами, которые четко исполняют команды определенной программы.

В условиях обычной эксплуатации один такой экземпляр способен заменить 2-6 единиц техники универсального типа. При использовании устройств существенно сокращается не только период подготовки производства, но и протяженность цикла изготовления изделий. Основное преимущество, которым обладает металлообрабатывающий станок такого типа, заключается в высочайшем уровне автоматизации. Случаи вмешательства оператора здесь сведены к минимуму. Многие модели оборудования способны функционировать полностью в автономном режиме.

Другим преимуществом станка является очень высокая точность изготовления элементов. Управляющая программа, отлаженная всего один раз, способна воспроизводить множество идентичных деталей. При этом она может быть использована много раз, независимо от заданных промежутков времени. Однако такие станки оправдано применять в тех случаях, когда обработка ведется большими партиями. Обычно они себя окупают при эксплуатации в режиме работы по 2-3 смены.

Известные производители

На мировом рынке популярностью пользуются лишь некоторые производители металлообрабатывающих станков. В таблице представлены торговые марки, которые сумели зарекомендовать себя исключительно с положительной стороны. Они успешно ведут свою деятельность на протяжении многих лет.

Название | Страна |

Mazanek | Польша |

Stalex | Германия |

Electrabrake | ЮАР |

Baykal | Турция |

Trens | Словакия |

Style | Нидерланды |

DMTG | Китай |

Van Mark | США |

Profi | Италия |

Заключительная часть

Независимо от используемого типа станка, эксплуатация должна производиться в соответствии с приложенной инструкцией. При несоблюдении указанных в ней требований добиться длительного срока службы оборудования невозможно. Особое внимание должно уделяться подвижным элементам, которые выходят из строя чаще всего.

www.syl.ru

Токарная обработка металла: технология, виды, методы, видео

На протяжении многих десятилетий проводится токарная обработка металла и за столь длительный срок, как технология обработки, так и виды станков значительно изменились. Несмотря на это, общие черты, которые свойственны токарным станкам по металлу, сохранились.

Точение вала на токарном станке с использованием СОЖ

Особенности процесса

Токарная обработка металла проходит следующим образом:

- установленные в шпиндель заготовки вращаются вокруг своей оси;

- точение проводится путем подвода резца. подобные инструменты имеют различную форму, могут быть изготовлены из инструментальной стали или иметь твердосплавные режущие кромки;

- точение происходит путем создания поперечного усилия суппортом, в котором закреплены резцы: из-за большой силы трения и разного показателя твердости, которой обладают резцы и заготовка, происходит снятие с поверхности металла обрабатываемой заготовки;

- технология, по которое проводится точение, может быть самой разной: совмещение продольной и поперечное подачи или использование только одной.

Учитывая то, как происходит резание на токарном станке по металлу, все они имеют схожую конструкцию.

Особенности токарных станков по металлу

Способ придания необходимых размеров и формы заготовке определяет также особенности станков токарной группы. Несмотря на то, что разные виды станков отличаются между собой, можно выделить несколько схожих признаков, которые свойственные всей токарной группе:

- обработки поверхности проводится резанием. инструменты, которые используются в большинстве случаев – резцы, виды которых зависят от многих показателей;

- имеется шпиндель с кулачковым патроном, в котором закрепляются заготовки. основное движение – вращательное, передается шпинделю;

- резцы закрепляют в суппорте, которому предается возвратно-поступательное движение. особенности конструкции суппорта позволяют использовать разные методы обработки поверхности;

- крепление изделия в некоторых случаях может проводиться по двум сторонам, для чего используют заднюю бабку;

- станок токарного типа можно использовать для растачивания отверстий, которые расположены вдоль оси изделия;

- скорость и подача, при которых проводится резание, могут устанавливаться в зависимости от типа поверхности заготовки, необходимых показателей точности снятия металла и шероховатости получаемой поверхности. для этого конструкция токарных станков имеет сложную схему передач.

Резание на токарных станках выполняется только при условии использования средств индивидуальной защиты, а также при установке защитного экрана.

Виды токарных станков

В зависимости от того, какие изделия нужно получить с какой точностью, можно выделить следующие группы токарных станков:

- токарно-винторезные – наиболее распространенная группа. при использовании токарных станков из этой группы можно получить цилиндрические поверхности различного диаметра. есть возможность придать заготовки конусность, нарезать на поверхности резьбу. можно проводить обработку черных и цветных металлов;

- токарно-карусельные – используются для получения изделия большого диаметра. также применяется для обработки цветных и черных металлов;

- лоботокарная группа отличается тем, что заготовки устанавливаются по горизонтали и есть возможность получения конической или цилиндрической поверхности;

- токарно-револьверная группа используется для обработки заготовки, которая представлена калиброванным прудком.

Существуют и другие, узкоспециализированные виды станков, которые условно относят к токарной группе из-за особенностей резания, когда используются резцы.

Внедрение ЧПУ

Существенным прорывом в области станкостроения стало использование системы Числового Программного Управления. Изделия с появление системы ЧПУ стало можно получить с меньшими затратами, чистота обработки, как и точность находятся на самом высоком уровне.

Наличие системы ЧПУ определяет следующее:

- повышение показателя производительности при условии, когда резцы используются с твердосплавной режущей кромкой;

- обработка возможна как черных и цветных, так и инструментальных сплавов при соответствующей оснастке;

- вмешательство мастера в процесс минимальное. резание происходит в автоматическом режиме;

- система ЧПУ позволяет указать все режимы резания. программа для ЧПУ составляется с указанием скорости, при которой проводится резание, а также подачи;

- зачастую вся зона, в которой происходит резание, закрыта защитным кожухом, так как система ЧПУ не позволит начать работу без защиты окружающих;

- высокая точность работы ЧПУ, которая получается резанием с правильным указанием скорости, позволяет получать детали с меньшим показателем брака для ответственных элементов различных конструкций.

Система ЧПУ широко используется при производстве токарных станков в Китае и США. Возможность внедрения ЧПУ определяется точность позиционирования элементов конструкции станка.

Режимы работы

Важным показателем можно назвать то, какой режим обработки используется. К основным показателям можно отнести:

- Скорость вращения шпинделя, в котором закрепляют заготовки. Скорость устанавливается исходя из того, какое резание проводится: чистовое или черновое. Скорость чернового резания меньше, чем скорость чистового резания. Это связано с взаимосвязью: чем больше скорость вращения шпинделя, тем меньше подача. В противном случае возникает ситуация, когда резцы деформируются или начинает «гореть» металл. Чрезмерная нагрузка оказывает плохое влияние на состояние станка.

- Подача выбирается с учетом скорости. При черновой обработке она больше, что ускоряет процесс снятия большей части металла, при чистовой – меньше, что необходимо для достижения необходимой точности.

В зависимости от режима обработки также выбираются резцы. Их виды зависят от формы режущей кромки, головки и стержня.

Точение заготовок из металла путем использования станков токарной группы – наиболее популярный метод обработки, несмотря на появление современного лазерного и другого оборудования. Столь высокая популярность связана с надежность станков и их относительно небольшой стоимость, долгим сроком службы. Некоторые модели из токарно-винторезной группы служат на протяжении нескольких десятилетий при надлежащем уходе и периодическом ремонте.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru