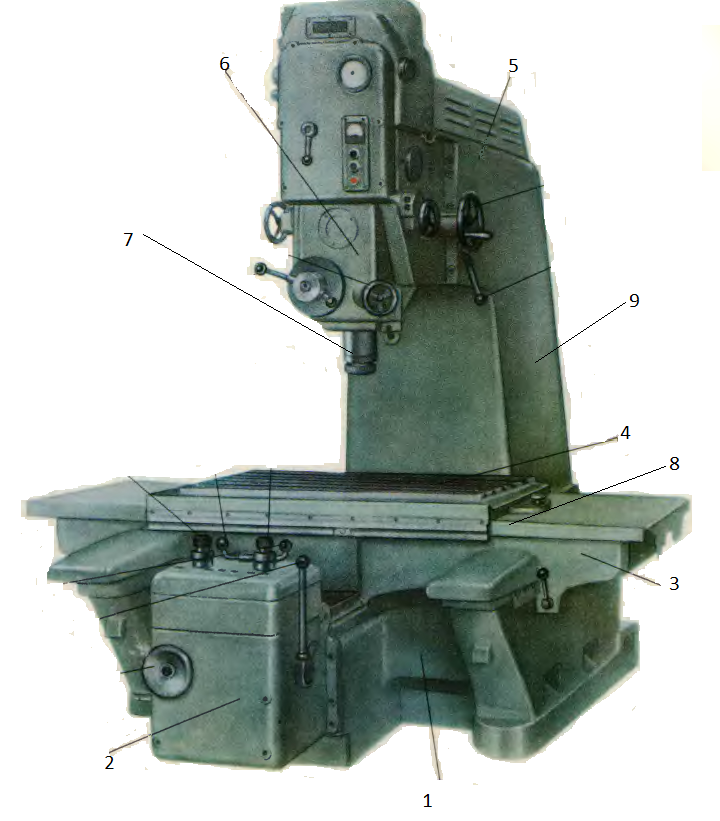

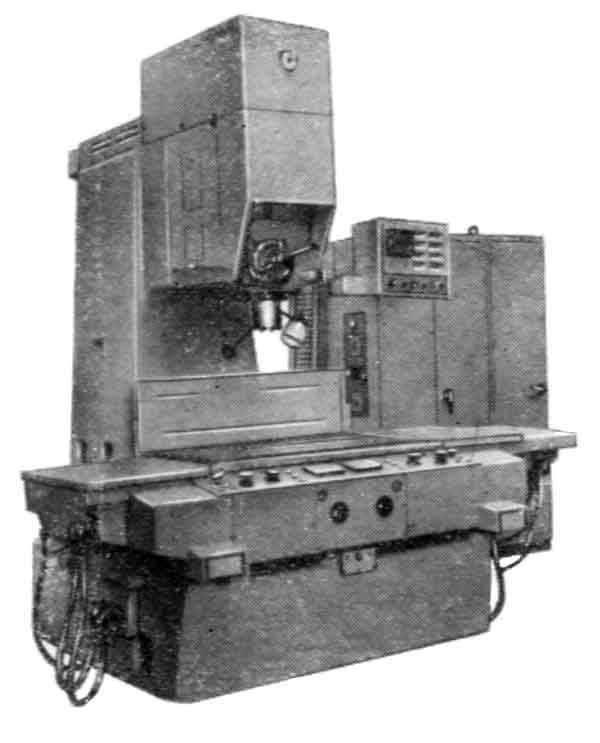

Одностоечный вертикальный координатно-расточной станок 2А450АФ10

Главная / Станки по металлу / Расточные и сверлильные станки / Координатно-расточные станки / Координатно-расточной станок 2А450АФ10

Цена: по запросу

Одностоечный вертикальный координатно-расточной станок 2А450АФ10 предназначен для обработки отверстий с точным расположением осей, размеры между которыми заданы в прямоугольной системе координат.

Наряду с расточкой на станке 2А450АФ10 могут выполняться сверление, чистовое фрезерование, разметка и контроль линейных размеров, в частности межцентровых расстояний.

Применяя поворотные столы можно производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.

Станок 2А450АФ10 предназначен для работы в инструментальных и механических цехах для точной обработки деталей без специальной оснастки.

На станке установлена электронная отсчетно-измерительная система типа «Цифровая индикация», программируемый контроллер, частотные привода подач и главного движения в комплекте с асинхронными двигателями.

Наше предложение лучшее в Москве. Узнать цену на 30.03.2023

Я согласен на обработку персональных данных

- Технические характеристики

- Фото / Видео

| Параметры | Значения |

|---|---|

| Модель | 2А450АФ10 |

| Класс точности станка | А |

| Размеры рабочей поверхности стола, мм | |

| Длина х ширина | 1100 х 630 |

| Наибольшее перемещение стола, мм | |

| продольное | 1000 |

| поперечное | 630 |

| Число Т-образных пазов | 7 |

| Расстояние между пазами, мм | 80 |

| Ширина паза, мм | 14 |

| Расстояние от торца шпинделя до рабочей поверхности стола, мм | |

| Наибольшее — наименьшее | 750 — 250 |

| Наибольший ход гильзы шпинделя, мм | 250 |

| Вылет шпинделя, мм | 710 |

| Конус шпинделя | спец 5 град. |

| Пределы частоты вращения шпинделя, об/мин | 50…2000 |

| Число скоростей шпинделя | 33 |

| Скорость рабочего перемещения стола, мм/мин | 16…315 |

| Допустимый вес обрабатываемого изделия, кг | 600 |

| Величина ускоренного перемещения стола и салазок, мм/мин | 1200 |

| Мощность привода главного движения, кВт | 4 |

| Наибольший диаметр сверления по стали, мм | 30 |

| Наибольший диаметр расточки, мм | 250 |

| Дискретность отсчета координат по осям X, У,мм | 0,001 |

| Тип устройства УЦИ | 2-х координатное |

| Тип датчиков по осям Х,У. | фотоэлектрические |

| Габаритные размеры станка, мм | |

| Длина х ширина х высота | 2560 х 2330 х 2710 |

| Масса станка (без инструмента и принадлежностей), кг | 7300 |

| Параметры | Значения |

|---|---|

| Модель | 2А450АФ10 |

| Класс точности станка | А |

| Размеры рабочей поверхности стола, мм | |

| Длина х ширина | 1100 х 630 |

| Наибольшее перемещение стола, мм | |

| продольное | 1000 |

| поперечное | 630 |

| Число Т-образных пазов | 7 |

| Расстояние между пазами, мм | 80 |

| Ширина паза, мм | 14 |

| Расстояние от торца шпинделя до рабочей поверхности стола, мм | |

| Наибольшее — наименьшее | 750 — 250 |

| Наибольший ход гильзы шпинделя, мм | 250 |

| Вылет шпинделя, мм | 710 |

| Конус шпинделя | спец 5 град. |

| Пределы частоты вращения шпинделя, об/мин | 50…2000 |

| Число скоростей шпинделя | 33 |

| Скорость рабочего перемещения стола, мм/мин | 16…315 |

| Допустимый вес обрабатываемого изделия, кг | 600 |

| Величина ускоренного перемещения стола и салазок, мм/мин | 1200 |

| Мощность привода главного движения, кВт | 4 |

| Наибольший диаметр сверления по стали, мм | 30 |

| Наибольший диаметр расточки, мм | 250 |

| Дискретность отсчета координат по осям X, У,мм | 0,001 |

| Тип устройства УЦИ | 2-х координатное |

| Тип датчиков по осям Х,У. | фотоэлектрические |

| Габаритные размеры станка, мм | |

| Длина х ширина х высота | 2560 х 2330 х 2710 |

| Масса станка (без инструмента и принадлежностей), кг | 7300 |

Также посетители сайта смотрят

-

Координатно-расточной станок 2Е450АФ30 (ЧПУ NC230) -

Координатно-расточной станок 2А459А -

Координатно-расточной станок 2В440АФ10 -

Координатно-расточной станок вертикальный 2Д450АФ10

настольный токарный станок токарный станок купить пресс ножницы сверлильные станки по металлу токарные станки по металлу шлифовальный станок фрезерный станок с чпу токарно-винторезные станки станок отрезной токарно-винторезный станок ножницы гильотинные сверлильно-фрезерный станок резьбонарезной станок фрезерный станок по металлу листогибочный пресс трубогибочный станок сверлильно фрезерный станок зубофрезерный станок токарно-сверлильный станок зубодолбежный станок дисковый отрезной станок координатно-расточной станок круглошлифовальный станок плоскошлифовальный станок трубонарезной станок гидравлические гильотинные ножницы радиально-сверлильный станок балансировочный станок заточной станок пресс-ножницы по металлу точильно-шлифовальные станки трубонарезные станки прессы гидравлические листогибочный пресс горизонтально фрезерный станок вертикально-фрезерный станок сверлильно-фрезерный стано отрезной станок по металлу круглошлифовальные станки плоскошлифовальные станки токарно-винторезные станки трубонарезные станки консольно-фрезерные станки вертикально-сверлильные станки

Координатно-расточной одностоечный вертикальный 2Е450АФ1 с УЦИ

Координатно-расточный станок мод.

На станке, применяя поставляемые со станком принадлежности, можно производить:

• обработку наклонных взаимно перпендикулярных отверстий;

• торцевую обработку плоскостей, перпендикулярную оси расточки;

• обработку отверстий с расположением осей в полярной системе координат.

Точная измерительная система позволяет производить разметку шаблонов, проверку линейных размеров и контроль межосевых расстояний, т.е., использовать станок в качестве измерительной машины. При технологической необходимости, на станке возможно производить сверление отверстий диаметром до 30 мм. Станок выгодно применять при обработке деталей с большим числом отверстий, при обработке часто повторяющихся деталей (или партиях деталей), а также во всех случаях, когда время, затрачиваемое на установку координат, сравнительно велики по сравнению с машинным временем.

Технические характеристики

|

Параметр |

Значение |

|

Рабочая поверхность стола (дл,шир.), мм |

1120 х 630 |

|

Наибольшее перемещение стола продольное |

1000 |

|

Наибольшее перемещение стола поперечное |

630 |

|

Вылет шпинделя (расстояние от стойки до оси шпинделя),мм | 700 |

|

Конус отверстия шпинделя (специальный) |

45 (7 : 24) |

|

Пределы частоты вращения шпинделя Min об/мин |

6,3 |

|

Пределы частоты вращения шпинделя Max об/мин |

35-2000 |

|

Наибольший диаметр сверления в стали, мм |

30 |

|

Наибольший диаметр растачивания, мм |

250 |

|

Пределы подач шпинделя мм/об |

1,2-400 |

|

Число скоростей шпинделя |

24 |

|

Ускоренный ход шпинделя, стола, салазок, мм/мин |

1500 |

|

Пределы рабочих подач стола, салазок, шпинделя. |

2,5-1000 |

|

Допускаемая масса обрабатываемого изделия. кг |

600 |

|

Наибольший диаметр расточки, мм |

250 |

|

Наибольший диаметр сверления, мм |

30 |

|

Наибольшее усилие подачи по осям X Y Z, кг |

1000 |

|

Наибольший крутящий момент на шпинделе, мм |

300 |

|

Дискретность отсчета координат по осям X Y Z, мм |

0. |

|

Тип устройства ЦИ |

TNC 145 |

|

Габаритные размеры станка, мм |

3000х3500х2832 |

|

Масса станка. кг |

8250 |

— ToolNotes

Большинство людей знакомы с прямоугольной (или декартовой) системой координат. Эта система координатных плоскостей использует линии действительных чисел, расположенные под прямым углом, что позволяет четко и однозначно определить любую точку в пространстве. В математике порядок координат (через запятую) обозначает точку на графике. Например, (2,3) обозначает точку со значением X, равным 2, и значением Y, равным 3. Синтаксис этой точки очень похож на программирование G-кода. Это будет обсуждаться позже в этой главе.

В математике порядок координат (через запятую) обозначает точку на графике. Например, (2,3) обозначает точку со значением X, равным 2, и значением Y, равным 3. Синтаксис этой точки очень похож на программирование G-кода. Это будет обсуждаться позже в этой главе.

Знак каждой координаты (положительный или отрицательный) так же важен (если не важнее), как и значение. Например, (3,2) далеко не (-3,-2). Полезно расположить координатную сетку так, чтобы программисту нужно было работать только в одном квадранте . Координатная плоскость (плоскость XY) аккуратно делится на четыре квадранта. В первом квадранте (I) обе координаты положительны (+,+), во втором (II) координата X отрицательна, но координата Y положительна (-,+). Два других квадранта, III и IV, работают таким же образом. Работа в одном квадранте поможет исключить ошибки. Если это невозможно, постарайтесь, по крайней мере, расположить сетку так, чтобы начало координат было очевидным для оператора или другого программиста.

Примечание: в трехмерном пространстве на самом деле 8 октантов.

Квадранты декартовой системы координатЭта система плоскостей может быть наложена на стол станка или заготовку, чтобы позволить станку быть направленным в любую точку на заготовке или столе станка. На рисунке ниже программист сориентировал систему координат так, чтобы она была выровнена с конкретной обрабатываемой деталью. Поскольку все резание будет происходить в первом квадранте (I), программа будет иметь все положительные значения X и Y, когда инструмент находится над деталью.

Система координат, наложенная на заготовкуПростота, с которой набор декартовых координат может быть преобразован в машиночитаемые числа, делает ЧПУ действительно очень простым в программировании.

Эти координаты соответствуют осям станка . Основными линейными осями являются X, Y и Z.

Оси X, Y и Z Одним из первых шагов в программировании является возможность идентифицировать оси движения станка, который вы программируете. Как правило, ось Z — это направление движения вдоль оси вращения шпинделя.

Как правило, ось Z — это направление движения вдоль оси вращения шпинделя.

На фрезерном станке поиск оси Z довольно интуитивно понятен. Вращение шпинделя (по часовой стрелке или против часовой стрелки) параллельно оси Z. Глубина просверленного отверстия обычно определяется координатой Z.

На токарном станке это может быть менее интуитивно понятно, но правило остается в силе. На токарном станке заготовка закрепляется в шпинделе с помощью патрона или другого зажимного приспособления. Ось, вокруг которой вращается шпиндель, называется осью Z. Типичный двухосевой токарный станок будет иметь оси X и Z. Ось X обычно соответствует диаметру заготовки, а ось Z соответствует расположению инструмента по длине заготовки.

Основные оси движения на токарном станке После нахождения оси Z обычно проще всего найти ось X. В большинстве случаев ось X параллельна полу. Ось X будет ортогональной (под прямым углом) к оси Z. Наконец, ось Y будет под прямым углом к осям X и Z. Ориентация этих трех осей соответствует так называемому правилу правой руки . Если вы ориентируете большой палец правой руки по оси Z, оси X и Y можно совместить с указательным и средним пальцами соответственно. Кончики ваших пальцев будут показывать положительное направление каждой оси.

Ориентация этих трех осей соответствует так называемому правилу правой руки . Если вы ориентируете большой палец правой руки по оси Z, оси X и Y можно совместить с указательным и средним пальцами соответственно. Кончики ваших пальцев будут показывать положительное направление каждой оси.

Имейте в виду, что мы обсудили только направление осей и то, как они ориентированы друг относительно друга. Главный момент, о котором мы не говорили, — это начало координат этих систем координат. Это будет обсуждаться позже в этой главе в разделе G54-G59 — Смещение рабочей системы координат (стр.) .

Система координат диаметра

Прямоугольные координаты особого вида — диаметральные или диаметральные координаты. Координаты диаметра представляют собой прямоугольные координаты, но одна ось (например, ось поперечного суппорта токарного станка) задается в значениях диаметра, а не в абсолютном расстоянии от начала координат. Траектории токарного станка чаще всего программируются с использованием координат диаметра.

Обратите внимание, что это отличается от обычной прямоугольной системы координат в отношении того, как находятся значения X. Например, обычная система координат присвоит точке, показанной выше, значение X 2,0, а система координат диаметра присвоит значение 4,0. Сначала это может показаться необычным, но это полезно для программирования токарного станка, потому что одна ось всегда определяет диаметр круглых деталей.

Полярные координаты

Полярные координаты определяют точки, задавая их угол (от базовой линии) и расстояние от конкретной точки. Полярные координаты обычно используются для описания кругового массива отверстий, например круга отверстий под болты.

Полярные координаты Многие станки с ЧПУ имеют способ переключения между полярными и прямоугольными координатами. Например, некоторые машины используют G16 для включения полярных координат. Если G16 включен, значения X интерпретируются как радиус (расстояние), а Y становится углом. На машинах с этой функцией G15 отменяет полярные координаты и возвращается к прямоугольным координатам.

На машинах с этой функцией G15 отменяет полярные координаты и возвращается к прямоугольным координатам.

Имейте в виду, что полярные координаты — это не то же самое, что координаты диаметра.

Системы рабочих координат

Чтобы система координат была полезной, программист должен иметь возможность назначить начало координат в удобном месте относительно обрабатываемой детали. Чтобы определить начало системы координат работы, программист может расположить станок в нужной точке и указать станку, что положение, в котором он находится в данный момент, должно быть исходным положением.

Положение рабочих систем координат часто сохраняется в «регистре смещения» или «экране смещения». Большинство станков могут работать с несколькими различными системами координат. Программист может попросить станок использовать одну из рабочих систем координат, указав, например, G54.

Включение G54–G59 является распространенным способом указания конкретной системы координат заготовки. Чтобы указать исходную точку, например, G54, оператор должен использовать кромкомер или другой датчик для позиционирования шпинделя над желаемой исходной точкой (см. ниже).

Чтобы указать исходную точку, например, G54, оператор должен использовать кромкомер или другой датчик для позиционирования шпинделя над желаемой исходной точкой (см. ниже).

Когда шпиндель находится в нужном положении, оператор получает доступ к регистру смещения. Например, на станке Haas регистр смещения называется «Активное рабочее смещение», и доступ к нему осуществляется нажатием кнопки «Смещения».

Доступ к регистру смещения детали (Haas Control)Затем оператор использует панель управления станка, чтобы назначить текущее положение X или Y в качестве исходного положения. Это делается на станке Haas с помощью кнопки «Part Zero Set». Текущее положение станка (в системе координат станка) вводится в выделенную ячейку при нажатии этой кнопки.

Регистр смещений Haas Это можно сделать для каждого смещения с G54 по G59. Когда программист хочет использовать эту конкретную точку в качестве исходной точки, он должен ввести «G54» в программе ЧПУ.

Расположение по оси Z выполняется аналогичным образом, но с учетом длины используемого инструмента. Это будет обсуждаться позже.

Чтобы включить определенное рабочее смещение, программист должен ввести значение в программу. Например, в приведенной ниже программе в качестве источника программы будет использоваться код G54.

Программа, вызывающая G54 в качестве начала координатСистема координат станка

Каждый станок с ЧПУ изготавливается со своей собственной встроенной системой координат. Много раз, когда машина включена, она перемещает все свои оси в свою собственную машину. Обычно это нуль собственной системы координат станка. Эта система встроена производителем станка и не может быть изменена. Возможно (но довольно редко) физически отметить координаты машины на машине. Я делаю это, чтобы помочь студентам понять концепцию. Модель ниже имеет систему координат станка, отмеченную на осях.

CSYS станка при -17,0253 (G54 X ноль) Шпиндель в настоящее время позиционируется в исходной точке G54, показанной в регистре смещения выше. Обратите внимание, что значение в регистре смещения равно -17,0253, что является точкой на отмеченной оси X на станке.

Обратите внимание, что значение в регистре смещения равно -17,0253, что является точкой на отмеченной оси X на станке.

В некоторых случаях программисту может потребоваться более одного начала системы координат. Типичный пример показан ниже, когда на машине может быть несколько приспособлений. Одни тиски могут быть назначены как G54, а другие могут быть как G55.

Несколько приспособлений, несколько источников.Исходное положение машины и исходное положение машины

Как упоминалось ранее, при включении питания большинство машин возвращаются в исходное положение. Хотя это часто является началом системы координат станка, это не обязательно так. Нижеприведенный станок расположен в исходной точке.

Обратите внимание, что ось Z может выходить за его пределы более чем на четыре дюйма. Когда эта машина возвращается в исходное положение, она находится немного выше своего исходного положения по оси Z.

Машина в исходном положении Здесь машина показана в исходном положении. Обратите внимание, что ось Z находится над исходной точкой станка.

Обратите внимание, что ось Z находится над исходной точкой станка.

Может быть проще увидеть, как работает смещение G54, когда станок находится в исходном положении. Обратите внимание, как далеко шпиндель находится от начала координат G54, когда он находится в исходном положении:

Здесь видно, почему значение на экране смещения равно -3,8295. Когда станок находится в исходной точке оси Y, он находится на расстоянии 3,8295 дюйма от исходной точки оси Y G54.

Движение в положительном и отрицательном направлении

Иногда возникает путаница в отношении того, какое направление является положительным движением на станке с ЧПУ. Достаточно просто понять, что положительное движение обычно происходит слева направо. Однако важно иметь в виду, что это относится к движению шпинделя/инструмента. Часто стол движется, а шпиндель неподвижен. На приведенной ниже диаграмме ось X перемещается в положительном направлении. Это означает, что таблица движется справа налево. Это приводит к перемещению инструмента в положительном направлении.

Это чрезвычайно важно понимать при настройке и ручном перемещении стола.

Толчок в положительном направленииВведение в системы координат — поддержка ЧПУ

Перейти к содержимому

Объективы- Идентификация кодов G54-G59 для определенных положений заготовки на столе

- Опишите важность сопоставления кодов G54-G59 с реестром рабочих смещений.

ПРИМЕЧАНИЕ: Для IMTL136 требуется только, чтобы учащиеся понимали, что G54-G59коды очень важны в шапке. Для этого класса на стол ЧПУ будет загружена только одна деталь.

Две системы координат станка с ЧПУ

Станок с ЧПУ имеет две системы координат. Один из них задается производителем станка с ЧПУ. Эта система координат называется системой координат станка . Это система координат по умолчанию . Станок с ЧПУ будет использовать станок или систему координат по умолчанию, чтобы отправить шпиндель в исходное положение станка. Операторы не устанавливают, не сбрасывают и не выбирают системы координат станка.

Операторы не устанавливают, не сбрасывают и не выбирают системы координат станка.

Системы координат станка определяются геометрией станка с ЧПУ. Станок «знает», где он находится в своей собственной системе координат, с помощью ряда концевых выключателей и энкодеров, расположенных на каждой из осей. Когда они включены, большинство машин проходят цикл возврата в исходное положение, в котором они перемещают каждую ось до тех пор, пока она не столкнется с концевым выключателем. Система координат, встроенная в станок, называется системой координат станка .

Другая система координат система координат заготовки или система координат заготовки . Операторы ЧПУ управляют этой системой координат, устанавливая оси X, Y и Z. Эти настройки называются рабочими смещениями . Для операторов ЧПУ важно распознавать взаимосвязь между заготовками на столе и измерениями в реестре рабочих смещений .

Установка рабочей системы координат с помощью G54 – G59 Программа ЧПУ может быть написана с использованием системы координат станка, однако это будет нецелесообразно, поскольку система координат станка имеет начало, которое далеко не близко заготовка.

К счастью, определить систему координат, соответствующую обрабатываемой детали, несложно. Это проще всего сделать, задав рабочую систему координат (s) с использованием G-кодов от G54 до G59. Иногда рабочие системы координат определяются относительно какого-либо постоянного или полупостоянного приспособления (например, тисков), прикрепленного к столу станка. В других случаях рабочая система координат определяется относительно конкретной заготовки после ее загрузки в станок. Второй метод более распространен для мастерской или «единственного в своем роде» производственного цикла.

Рис. 1.1 Исходное положение станка отличается от исходного положения заготовки. (Изображение: «Написание программы ЧПУ» от ManufacturingET лицензировано в соответствии с CC BY-SA 4.0)

G54 – G59 Регистры рабочих смещений

Самый простой способ использовать рабочие смещения – сохранить их в рабочем смещении регистрация . Это делается путем позиционирования станка точно в том месте, где находится начало желаемой системы координат, и получения станком записи расстояния между этой точкой и собственной системой координат станка. Типичный экран регистрации смещения показан ниже.

Это делается путем позиционирования станка точно в том месте, где находится начало желаемой системы координат, и получения станком записи расстояния между этой точкой и собственной системой координат станка. Типичный экран регистрации смещения показан ниже.

Контроллер записывает расстояние от машины до исходного положения в регистр, отображаемый на этом экране. Обратите внимание, что каждая строка имеет соответствующий «G-код». Этот код показывает, как программист использует начало координат рабочей системы, хранящееся в регистре. Значения X, Y и Z, отображаемые на экране, представляют собой расстояния между началом координат станка и началом каждой рабочей системы координат.

Теперь, когда смещения определены в регистре смещения, программист может использовать начало системы координат по своему выбору. При использовании этого метода нет необходимости вводить фактические расстояния между станком и началом системы координат заготовки в реальную программу. Все, что нужно ввести программисту, — это G-код, соответствующий правильному смещению (в данном случае мы будем использовать G55).

При использовании этого метода нет необходимости вводить фактические расстояния между станком и началом системы координат заготовки в реальную программу. Все, что нужно ввести программисту, — это G-код, соответствующий правильному смещению (в данном случае мы будем использовать G55).

Смотреть это видео 4:28 «Программирование ЧПУ – от G54 до G59Системы рабочих координат

https://www.youtube.com/watch?v=EI2inCb0Wfs

Совет: G54 обычно используется для первой настройки обработки. Дополнительные смещения используются для обработки других сторон детали.

Значения X и Y представляют собой расстояние от исходной точки станка до нулевой точки X, Y детали. Значение Z представляет собой расстояние от контрольной точки инструмента (например, вершины блока 1-2-3) и детали. Z-датум.

Например: G54 X0. Y0 .

1. Опишите коды G54–G59.

2. Опишите реестр рабочих смещений

Расширенное объяснение

При написании программы программисты и операторы должны сообщить компьютеру и контроллеру, как совместить систему(ы) координат(ы) с системой координат машины. Команды для направления компьютера в правильное положение заготовки (деталей) представляют собой коды от G54 до G59.

Команды для направления компьютера в правильное положение заготовки (деталей) представляют собой коды от G54 до G59.

В этом случае мы будем использовать левый верхний угол заготовки в качестве нашей рабочей системы координат. Обратите внимание, что это помещает нашу работу в четвертый квадрант. (См. раздел «Оси и квадранты» для этой темы.) Все наши значения X будут положительными, а все наши значения Y будут отрицательными. Начало нашей оси Z расположено на верхней поверхности блока. Это даст всем нашим глубинам резания отрицательные значения Z. Я решил использовать четвертый квадрант из-за типа зацепа, который я использую. Наша работа проводится в тисках с одной неподвижной губкой и одной подвижной губкой. Если я найду исходную точку на чем-то более или менее постоянном, мне не придется выполнять столько шагов, когда я каждый раз указываю станку, куда помещать исходную точку.

мм/мин

мм/мин 001

001