Токарный станок «Умелец»: характеристики и обзор

Возможности мини станков

Универсальный мини токарный станок по металлу — настоящая мечта для домашнего умельца. Он позволяет выполнять широкий спектр работ по металлообработке. Имея в своей мастерской такое оборудование уже не нужно заказывать дорогостоящие детали на замену и ждать и прихода от поставщика месяцами.

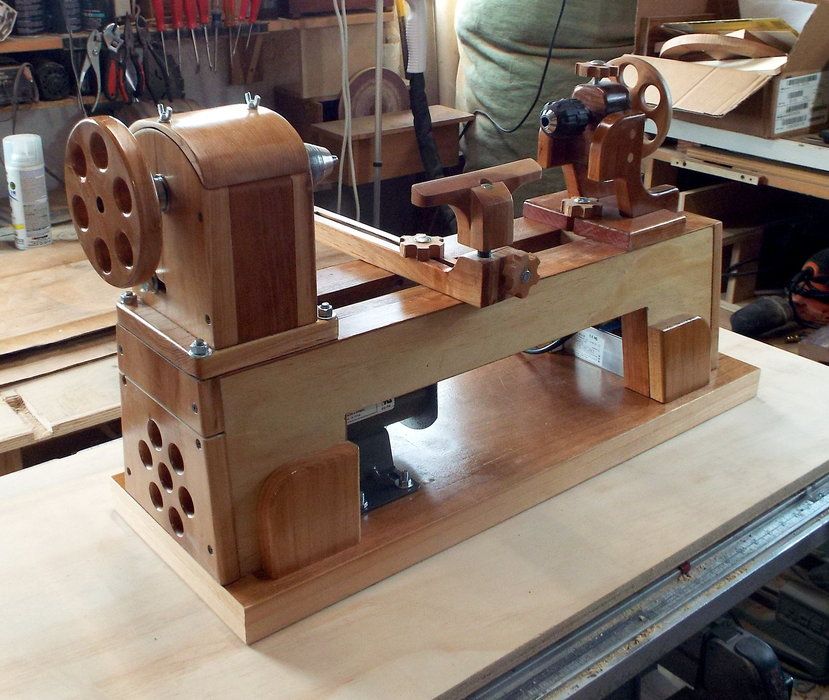

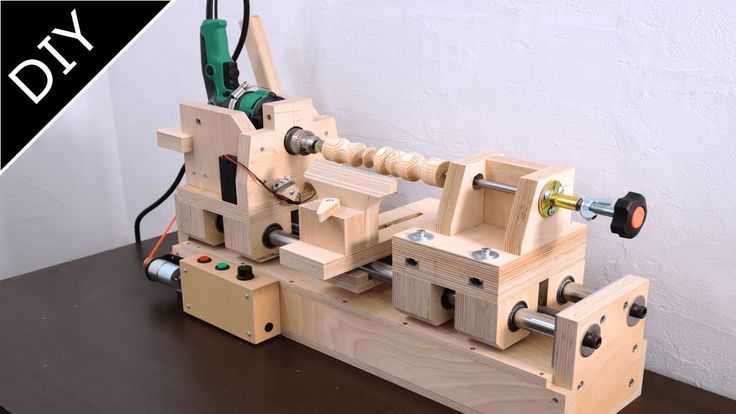

Конструктивно миниатюрный станок несильно отличается от своих промышленных полномерных аналогов. Хотя полностью сохранить функциональное разнообразие в переходе к миниатюрному размеру не удается, все основные элементы конструкции сохраняются:

- Станина.

- Суппорт

- Передняя бабка (шпиндельный узел).

Устройство токарного мини станка

Станина — это основа, базовая и наиболее массивная деталь, на которой крепятся все остальные элементы, по ней же происходит движение. В мини станках станина обычно имеет крепления для установки на стол или в более экзотическом варианте на стену

В мини станках станина обычно имеет крепления для установки на стол или в более экзотическом варианте на стену

Суппорт служит для установки обрабатывающего инструмента, это может быть зенкер, сверло или резец. Так же он обеспечивает смену положения.

Передняя бабка обычно содержит ременной привод, электродвигатель, передаточную коробку и шпиндель. С помощью различных видов патронов не передней бабке зажимается деталь для обработки.

Основные виды зажимных патронов:

- трехкулачковые;

- четырехкулачковые;

- цанговые;

- клиновые;

- рычажные;

- сверлильный патрон.

Обрабатываемая деталь фиксируется в шпинделе на передней бабке. Задняя бабка перемещается по направляющим основания в процессе обработки и расположенный на ней инструмент проводит необходимую обработку.

Работа на мини станке

Настольные мини токарные станки по металлу относятся к разряду токарно-винторезных и могут выполнять довольно широкий перечень операций по металлообработке:

- нарезка резьбы снаружи и внутри изделия;

- расточка деталей;

- сверление;

- нанесение пазов;

- торцевание;

- зенкерование.

Кинематические цепи

В цепи привода главного движения вращение шпинделя 14 осуществляется от электродвигателя 1 через клиноременные передачи и ступенчатое шкивы 2, 3, 4. В цепи привода подач вращение от шпинделя 14 на ходовой винт 8 передается через зубчатые колеса 5, 6, гитару сменных колес А, Б, В, Г, Д и кулачковую муфту 13.

Классификация мини станков

Домашние токарно-фрезерные станки по металлу возможно разделить ряду признаков:

- по весу – производятся станки весом от 12,5 кг до 100 кг, больший вес и габариты переводят их в разряд малых производственных;

- по мощности – мощность станков колеблется от 250Вт до 700 Вт;

- по напряжению – 220 В или 380 В;

- по методу подачи смазочно-охлаждающей жидкости – в самых простых моделях смазка происходит вручную.

При богатом выборе можно выбрать тот инструмент, который точно будет соответствовать потребностям и финансовым возможностям.

Станок mn80a

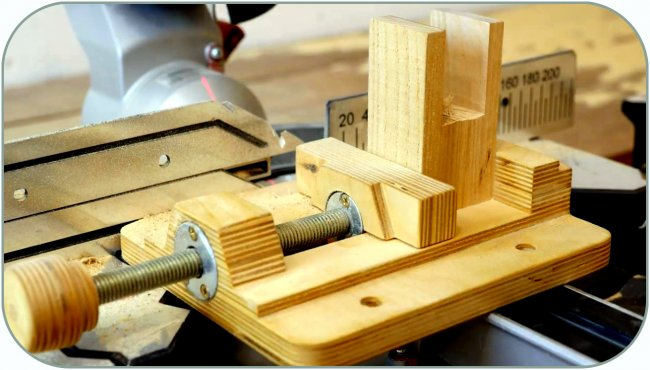

Механизм перемещения суппорта

Механизм (см. рис. 7) состоит из ходового винта 1, на правок конце которого крепится маховик 3 с лимбом 2. Другой конец винта соединен муфтой 4 с валом 5, установленным в радиально-упорные подшипники.

рис. 7) состоит из ходового винта 1, на правок конце которого крепится маховик 3 с лимбом 2. Другой конец винта соединен муфтой 4 с валом 5, установленным в радиально-упорные подшипники.

Настольный «умелец» (сн). восстановление и модернизация

Ура народ! Он вертится! 🙂 Доволен как слон! Вот выкладываю несколько фоток,прошу прощения за качество,фоткал телефоном,да и темновато.

Вечером затянул станок в коридор, так как сарай у меня не отапливается а у нас -20 🙁

Отогрелся он пару часов а я затем проверил схему, накинул один снятый ремень, перекрестился…пуск-клац -шелк-дым….:(( Но движек запустился.Быстро выключил. Расстроился.Дым из схемы.Полез нюхать.Виновник-зеленый токоограничивающий резистор на 3 ома 7 ватт. Покурил схему.Покурил сигарету.Выкусил резистор кусачками. Опять пуск-все вроде нормуль,ничего не греется,но движек как то медленней и звук не тот что в первый раз, Опять курю схему.Оказалось теперь пусковые кондеры не отключаются и тормозат двиг.Закоротил провода в которые был включен резистор накоротко. Все в порядке.Ничего не греется не дымит и контактор сразу же отключает кондеры.

Все в порядке.Ничего не греется не дымит и контактор сразу же отключает кондеры.

НО СОМНЕНИЕ ОСТАЛОСЬ-почему же он все таки так грелся и чем грозит его отсутствие если и без него схема отлично заработала…Может кто шарит,подскажите.

Изменено 08.02.2022 17:24 пользователем Ramza

Перечень составных частей токарно-винторезного станка умелец

- СН.010.000 — Основание

- СН.015.000 — Привод главного движения

- СН.020.000 — Узел шпинделя

- СН.030.000 — Механизм перемещения суппорта

- СН.031.000 — Привод подач (только для СН-1)

- СН.033.000 — Суппорт

- СН.040.000 — Бабка задняя

- СН.070.000 — Кожух

- СН.071.000 — Ограждение

- СН.080.000 — Электрооборудование

Поводковый патрон

Поводковый патрон, входящий в комплект станка, уложен в ящике для принадлежностей. Поводковый патрон (см. рис. 6), устанавливавшийся вместо трехкулачкового патрона и применяющийся для обработки деталей в центрах, состоит из упорного центра 1, вставленного в коническое отверстие шпинделя, гайки 2, навернутой на передний конец шпинделя и поводка 3.

Привод главного движения

Привод состоит из электродвигателя 1 (см. рис. 4), закрепленного на кронштейне 2 и трех ступенчатых шкивов 3, 4, 5; Натяжение ремней и изменение межцентрового расстояния между шкивами при переброске ремней на другие ручьи шкивов, осуществляется перемещением шкива 4, закрепленного на подвижной опоре 6. Привод позволяет, получить 12 рабочих частот вращения шпинделя от 160 до 3150 об/мин.

Привод подач

Привод подач (рис. 8, 9, 10), перемещающий вращение от шпинделя на ходовой винт, состоит из зубчатого колеса 1 (см.рис. 8), сменных зубчатых колесо 2, 3, 4, 5, кулачковой сцепной муфты 6, 7.

Поворачивая рукоятку 1 (см.рис.10), закрепленную на оси г, по часовой стрелке, перемещаем рычаг 3 с сухарем 4 и вводим кулачковую муфту в зацепление, включая тем самым подачу суппорта. Поворачивая рукоятку против часовой стрелки включаем подачу суппорта.

Суппорт (см. рис. 11) предназначен для осуществления подачи режущего инструмента. Продольная подача суппорта осуществляется вручную механизмом перемещения суппорта или автоматически приводом подач.

Продольная подача суппорта осуществляется вручную механизмом перемещения суппорта или автоматически приводом подач.

При вращении ходового винта движение на каретку 2 передается через гайку 1. Поперечная подача ползушки 6 осуществляется вручную вращением маховичка 3 через винт 4 и гайку 5.

Сведения о производителе токарно-винторезного станка умелец

Производитель настольного токарного станка Умелец (СН, СН-1) — Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В 1934 году на заводе был создан оригинальный токарно-винторезный станок модели СП-162 с числом скоростей — 8, числом оборотов шпинделя в минуту — от 24 до 482. На станке впервые был установлен индивидуальный электродвигатель мощностью в 1,5 квт.

В годы войны завод освоил выпуск токарно-винторезного станка 1615

и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616

, в шестидесятых годах модели —1В616 и 1А616, а с начала семидесятых годов начался выпуск серии16Б16.С 90-х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Сн-1 «умелец» или «универсал» тш-3 (нт-01) — какой купить?

умельца не имел, но тш3 воткинских прошло через руки аж 2 штуки. станки очень хороши, иногда работать также приятно, как и на ижах. но есть слабые места. это неправильные резцедержки и несоосность центра шпинделя и пиноли задней бабки. решал проблему радикально, просто проточил отверстие задней бабки и выточил новую пиноль из втулки км5-км2 с рычагом быстрого сверления. к сожалению все фото погибли, но повторить можно и не сложно.

причем в процессе работы со станком выяснилось, что на обоих передняя бабка была несоосна с круглой направляющей, и в результате была конусность (все проверял по науке, со скалками и индикаторами). но это уже отдельный рассказ, и не для всех критично.

но это уже отдельный рассказ, и не для всех критично.

в целом же станком очень доволен. для дома-для семьи то, что надо. точит и цвет и чернь) но для пущего наслаждения у меня стоял мультификс, частотник, патрон бизон 100мм, винт поперечки от… от 1и611 и еще немного ништяков. частотник особо рекомендую, поскольку заводская электросхема быстро перегревается и выпадает в защиту уже после 10-15 включений-выключений. да и обороты легче регулировать, на одном станке вообще заменил шкивы на поликлиновые с ремнем одноименным. очень удобно, надежно и тихо.

в целом же можно точить уже из коробки, только переналадка немного дольше. удачи в выборе.

Изменено 27.10.2022 12:38 пользователем Плазар

§

Torvald , Вы упали в моих глазах . Очевидно вам очень хотелось натыкать меня носом в … , оно понятно , святое желание в интернете. Я думал , что наконец то появился спец по истории выпусков станков . Но увы , чуда не случилось.

По шильдам можно ориентироваться только в связи с ВЗПО — они там явно вертикального формата. Остальные заводы часто меняли и вид шильды , и формат надписей , и место наклейки . Краски и цвета , повторюсь, тоже не постоянны у всех заводов. Покажу пример и не «квадратной шильды воткинской. У Станкоконструкции были шильды много крупнее воткинских на Универсал-3М , Минитоках и экспортных.

Остальные заводы часто меняли и вид шильды , и формат надписей , и место наклейки . Краски и цвета , повторюсь, тоже не постоянны у всех заводов. Покажу пример и не «квадратной шильды воткинской. У Станкоконструкции были шильды много крупнее воткинских на Универсал-3М , Минитоках и экспортных.

Расширяйте кругозор , прежде чем учить других, з-д Станкоконструкция это производственная база ЭНИМСа , о котором в моем тексте упомянуто. Но на этих станках кнопки пуск-стоп на лицевой стороне , а у меня там реверс . А вот рычага реверса под передней бабкой на моем нет , и даже «дырки» под него нет .

А кроме вашей фотки воткинского , были варианты копии ЭНИМСА (Станкоконструкции) с кнопками спереди и рычагом под передней бабкой . Т.е. уже два варианта «коротышей» , может были еще . Также и наличие полочки над передней бабкой —

то были , то не были (есть фотка) . И еще у ЭНИМСа не было абривиатуры ТШ3 , у них были «Универсалы 2 , 3 , ЗМ», на моем на элетрокоробке был малый шильдик ТШ3 и там 220 и др.

На этом пора заканчивать бестолковый спор без аргументов . При надписи Воткинский завод надо проверить разъемность задней бабки для снятия — это народ уже понял и выберет решение по своим запросам при покупке.

Изменено 05.11.2022 18:26 пользователем orf

Список литературы:

К. Металлорежущие станки, 1973

К. Металлорежущие станки, 1973Станки производства средневолжского станкостроительного завода, свсз, г. самара

- 1А616

станок токарно-винторезный универсальный, Ø 320 - 1А616к

станок токарно-винторезный с АКП, Ø 320 - 1А616П

станок токарно-винторезный повышенной точности, Ø 320 - 1Б811

станок токарно-затыловочный, Ø 250 - 1Е811

станок токарно-затыловочный, Ø 250 - 1П611

станок токарно-винторезный универсальный, Ø 250 - 16Б16

станок токарно-винторезный универсальный, 320 - 16Б16А

станок токарно-винторезный особо высокой точности, Ø 320 - 16Б16КА

станок токарно-винторезный особо высокой точности с АКП, Ø 320 - 16Б16П

станок токарно-винторезный повышенной точности, Ø 320 - 16Б16КП

станок токарно-винторезный повышенной точности с АКП, Ø 320 - 16Б16Ф3

станок токарный патронно-центровой с ЧПУ, Ø 320 - 16Б16Т1

станок токарный с ЧПУ, Ø 320 - 16Д16АФ1

станок токарно-винторезный особо высокой точности с УЦИ, Ø 320 - 561

станок резьбофрезерный, Ø 400 х 700 - 1615

станок токарно-винторезный универсальный, Ø 320 - 1616

станок токарно-винторезный универсальный, Ø 320 - 1716ПФ3

станок токарный с ЧПУ, Ø 320 - 5350А

станок шлицефрезерный полуавтомат, Ø 150 - Samat 400

станок токарно-винторезный повышенной точности, Ø 400 - Умелец

станок токарный настольный, Ø 175

Станки токарные умелец купить в интернет магазине недорого

Тип станка: токарно-винторезный, расстояние между центрами: 370 мм, диаметр вращения над станиной: 180 мм, тип станины: без станины, принцип работы: полуавтоматический, напряжение: 230 В, потребляемая мощность: 0. 75 кВт, материал обработки: дерево, пластик, сталь, миним…

75 кВт, материал обработки: дерево, пластик, сталь, миним…

Самовывоз, Почта РФ, Курьером, Логистическая компания

Строение станка

Устройство имеет относительно стандартный проект, в чем можно убедиться с приведенного ниже рисунка.

- Основание. Узел сварного типа, который сформирован в виде плиты с поперечными ребрами жесткости. На этой плите располагается коробчатый корпус, изготовленный из чугуна и чугунный кронштейн. На корпусе и кронштейне крепятся направляющие, по которым перемещается суппорт и задняя бабка.

- Привод основного движения. Узел представляет собой электромотор, который крепится при помощи кронштейна и трех шкивов. При помощи перемещения шкива оператор может контролировать натяжение ремней и регулировать межцентровое расстояние между шкивами при переброске ремней на другие шкивы. Благодаря этому приводу станок имеет 12 рабочих частот вращения шпинделя на оборотах от 160 до 3150.

- Шпиндель. Узел включает в себя собственно шпиндель, крепящие его подшипники радиально-упорного типа и фланцы.

Фланцы прикреплены к корпусу основания. На фронтальной стороне шпинделя есть патрон с тремя фиксаторами, а на задней – зубчатое колесо, которое передает вращение на привод подач.

Фланцы прикреплены к корпусу основания. На фронтальной стороне шпинделя есть патрон с тремя фиксаторами, а на задней – зубчатое колесо, которое передает вращение на привод подач. - Система передвижения суппорта. Состоит из ходового винта, на правой стороне которого крепится маховик и лимб. Левая сторона винта соединена посредством муфты с валом, который установлен на специальных подшипниках.

- Привод подач. Задачей данного узла является передача вращения от шпинделя на ходовой винт. Привод подач включает в себя систему зубчатых колес и сцепную муфту кулачкового типа. Подача суппорта активируется посредством поворачивания рукоятки на оси по часовой стрелке и приведением кулачковой муфты в зацепление. Поворачиванием рукоятки в противоположную сторону производится отключение подачи суппорта. Для нарезания правой и левой резьбы, для точения используются разные варианты передачи.

- Суппорт. Узел осуществляет подачу режущего инструмента. В движение суппорт приводится при помощи системы, описанной выше.

Движение ходового винта передается на каретку посредством специальной гайки. На суппорте данного станка можно устанавливать два типа резцов: подвижные и неподвижные. При помощи подвижного резцедержателя оператор станка получает возможность обрабатывать заготовки конусной формы. Для этого надо просто повернуть направляющую с ползушкой по лимбу на необходимый угол. Статичный резцедержатель входит в стандартную компоновку станка и уложен в ящике для инструментов. Устанавливается приспособление на место подвижного резцедержателя в один из специальных пазов.

Движение ходового винта передается на каретку посредством специальной гайки. На суппорте данного станка можно устанавливать два типа резцов: подвижные и неподвижные. При помощи подвижного резцедержателя оператор станка получает возможность обрабатывать заготовки конусной формы. Для этого надо просто повернуть направляющую с ползушкой по лимбу на необходимый угол. Статичный резцедержатель входит в стандартную компоновку станка и уложен в ящике для инструментов. Устанавливается приспособление на место подвижного резцедержателя в один из специальных пазов. - Задняя бабка. Узел необходим для установки вращающегося центра во время обработки длинных заготовок в центрах станка. Кроме того, задняя бабка служит для установки сверлильного патрона при выполнении соответствующих работ. Конус задней бабки перемещается по направляющим и крепится при помощи специальных винтов. Пиноль узла передвигается посредством вращения маховичка. Чтобы зажать пиноль следует активировать специальную рукоятку и втулку.

- Кожух.

- Ограждение.

- Электрическое оборудование.

В комплект станка также входят дополнительные принадлежности. Вот некоторые из них:

- Приспособление для обработки дерева. Находится в ящике с инструментами в разобранном состоянии. Установить узел следует соответственно с инструкцией, указанной в паспорте станка.

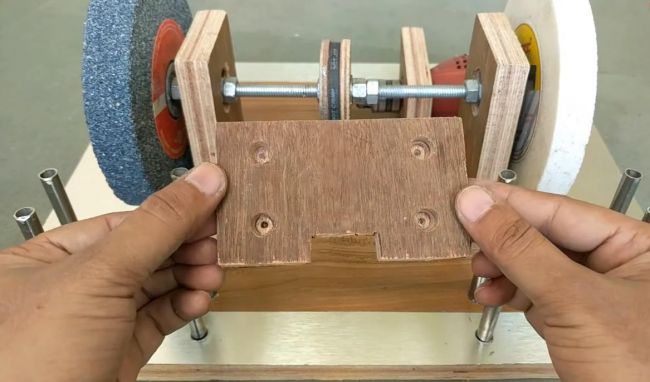

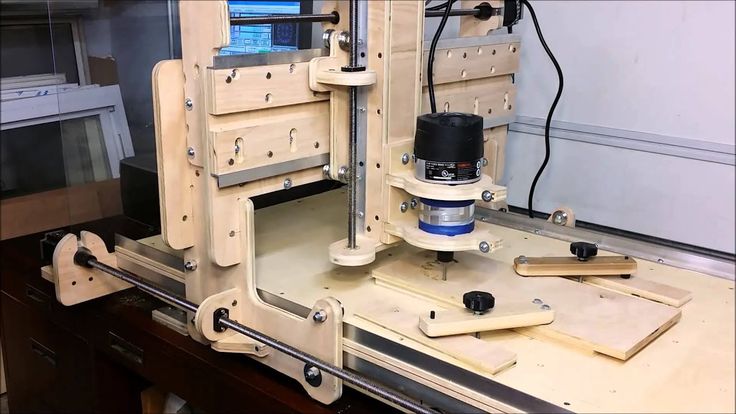

- Приспособление для фрезеровки. Узел выполнен в форме стойки с направляющими типа «ласточкин хвост». Заготовки крепятся в тисках при помощи специальных винтов и сухарей к столу. Фрезерное устройство включает в себя специальные губки, которые фиксируют положение обрабатываемой детали во время вращения ходового винта. Для крепления деталей цилиндрической формы, на губке неподвижного типа имеются два призматических паза. Устройство для фрезеровки уложено в ящик уже в собранном виде. Чтобы установить его на аппарат следует снять резцедержатель и закрепить в специальные пазы суппорта.

Технические показатели

Характеристики станка свидетельствуют о его универсальности, которой, однако, недостаточно для применения устройства на серьезном производстве. В первую очередь следует предоставить размеры станка:

В первую очередь следует предоставить размеры станка:

- длина – 77 см;

- ширина – 46 см;

- высота – 36 см;

- масса (в зависимости от компоновки) – 85 – 90 кг.

Параметры обрабатываемых деталей:

- Максимальный диаметр заготовки над направляющей – 17, 5 см.

- Максимальный диаметр заготовки над суппортом – 9 см.

- Предельная длина детали обрабатываемой в центрах – 215 см.

Характеристики суппорта:

- предельное поперечное передвижение суппорта – 9 см;

- предельное продольное передвижение суппорта – 21,5 см.

Передняя бабка:

- Диаметр отверстия в шпинделе передней бабки – 1,5 см.

- Внутренний конус шпинделя передней бабки – Морзе 2.

Задняя бабка:

- предельное перемещение пиноли – 4 см;

- внутренний конус шпинделя – Морзе 1.

Характеристики шпинделя:

- Количество ступеней частот вращения – 12.

- Минимальные и максимальные показатели вращения – от 160 до 3150 оборотов в минуту.

Показатели по обработке материалов:

- максимальный диаметр сверления стали – 6 мм;

- предельная толщина распилки дисковой пилкой – 3,5 см;

- предельная ширина фугования – 10 см.

Показатели электрического оборудования:

- Тип тока питающей сети – переменный, однофазного типа.

- Частота – 50 Гц.

- Напряжение – 220 В.

- Число электромоторов – 1.

- Мощность электродвигателя – 0,55 кВт.

- Частота вращения – 1500 об/мин.

Технические характеристики станка умелец

| Наименование параметра | СН | СН-1 |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 175 | 175 |

| Наибольший диаметр заготовки над суппортом, мм | 90 | 90 |

| Наибольшая длина заготовки (РМЦ), мм | 215 | 215 |

| Наибольшая высота резца, мм | 10 х 16 | 10 х 16 |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 15 | 15 |

| Наибольший диаметр прутка, мм | 14 | 14 |

| Число ступеней частот прямого вращения шпинделя | 12 | 12 |

| Частота прямого вращения шпинделя, об/мин | 160. .3150 .3150 | 160..3150 |

| Размер внутреннего конуса в шпинделе, М | Морзе 2 | Морзе 2 |

| Конец шпинделя резьбовой | М | М |

| Суппорт. Подачи | ||

| Наибольшая продольная длина хода каретки, мм | 215 | 215 |

| Цена деления лимба продольных подач, мм | 0,5 | 0,5 |

| Наибольшая поперечная длина хода каретки, мм | 90 | 90 |

| Цена деления лимба поперечных подач, мм | 0,05 | 0,05 |

| Число ступеней продольных подач | ||

| Пределы продольных подач, мм/об | нет | 0,05..0,175 |

| Пределы поперечных подач, мм/об | нет | нет |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | нет | 0,2..2,5 |

| Подвижный резцедержатель (Резцовые салазки) | ||

| Цена деления лимба резцовых салазок, мм | 0,05 | 0,05 |

| Наибольшее перемещение салазок, мм | ||

| Наибольший угол поворота резцовых салазок, мм | ±90° | ±90° |

| Задняя бабка | ||

| Цена деления лимба, мм | нет | нет |

| Размер внутреннего конуса пиноли | Морзе 1 | Морзе 1 |

| Наибольшее перемещение пиноли, мм | 40 | 40 |

| Поперечное смещение корпуса задней бабки, мм | нет | нет |

| Электрооборудование | ||

| Напряжение питающей сети, В | ~220 В | ~220 В |

| Количество электродвигателей на станке | 1 | 1 |

| Мощность электродвигателя главного привода, кВт | 0,55 | 0,55 |

| Габариты и масса станка | ||

| Габариты станка, мм | 770 х 460 х 360 | 770 х 460 х 360 |

| Масса станка, кг | 85 | 90 |

- Станок настольный универсальный «Умелец» СН, СН-1.

Руководство по эксплуатации СН.000.000 РЭ, 1991

Руководство по эксплуатации СН.000.000 РЭ, 1991 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка.

Ремонт направляющих станины и суппорта

Ремонт направляющих станины и суппорта - Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Узел шпинделя

Узел шпинделя (рис. 5) состоит из шпинделя 1, опорами которого являются два радиально-упорных подшипника 2, установленные во фланцах 3. Фланцы крепятся в корпусе основания. На переднем конце шпинделя закреплен трехкулачковый патрон 4, на заднем конце закреплены зубчатое колесо 5, передающее вращение приводу подач, шкив клиноременной передачи 6.

Умелец (сн, сн-1) станок токарно-винторезный настольный. назначение, область применения

Станки токарно-винторезные моделей Умелец (СН, СН-1) предназначены для выполнения разнообразных токарных работ, в том числе для нарезания метрических резьб. Класс точности Н по ГОСТ 8.

Класс точности Н по ГОСТ 8.

Токарно-винторезный настольный станок «Умелец» предназначен для различных вндоа механической обработки изделий из металла, древесины , пластмасс. Станок изготавливается с 2-х исполнений: с ручной продольной подачей суппорта без дополнительных приспособлений и с приводом подач, с фрезерным и деревообрабатывающим устройствами. На станке первого исполнения можно выполнять токарные, сверялильные работы.

На станке второй о исполнения можно выполнять токарные, фрезерные, сверлильные, фуговальные, распиловочные операции.

С помощью несложных приспособлений, изготовленных на этом станке самим потребителем, можно производить и другие работы. Станок «Унелец» может быть нспспьзован в бытовых условиях для изготовления различных изделий домашнего обихода, в школьных мастерских, в кружках при клубах и доках пионеров, станциях юных техников.

Настольный токарно-винторезный станок Умелец относится к малым станкам и предназначен для обработки заготовок небольших размеров:

- Наибольший диаметр заготовки типа «диск» над станиной — Ø 175 мм

- Наибольший диаметр заготовки типа «вал» над суппортом — Ø 90 мм

- Межцентровое расстояние (РМЦ) — 215 мм

- Сквозное отверстие в шпинделе для обработки прутка — Ø 15 мм

- Мощность асинхронного электродвигателя главного движения — 0,55 кВт

- Масса станка — 90 кг

Шпиндель станка получает 12 ступеней прямых и обратных (160. .3150 об/мин) частот вращения. Скорость вращения шпинделя определяется положением 2-х клиновых ремней на трех шкивах:

.3150 об/мин) частот вращения. Скорость вращения шпинделя определяется положением 2-х клиновых ремней на трех шкивах:

- Подающий шкив — 4-х ступенчатый шкив на валу электродвигателя;

- Приемный шкив — 4-х ступенчатый шкив на конце шпинделя;

- Промежуточный — 5-и ступенчатый шкив на подвижной оси.

Передний конец шпинделя резьбовой М27 х 2,5 мм.

- Внутренний (инструментальный) конус шпинделя — Морзе 2

- Стандартный диаметр токарного патрона — Ø 80 мм (Патрон 7100-0001 ГОСТ 2675)

- Переключение направления движения шпинделя — реверс электродвигателя

Привод подач (модель станка СН-01) получает движение от зубчатого колеса на шпинделе и передает его на ходовой винт. Привод подач состоит из 5-и зубчатых колес — одного постоянного, сцепленного с шпинделем и 4-х сменных (гитары).

Выбор скорости механической подачи и шага нарезаемой резьбы осуществляется перестановкой сменных зубчатых колес гитары в приводе подач. Привод подач обеспечивает:

Привод подач обеспечивает:

- Нарезание 16-и метрических резьб в диапазоне — 0,02..2,5 мм

- Продольные подачи — 6 ступеней — 0,05; 0,075; 0,1; 0,125; 0,15; 0,75 мм/об

Ходовой винт включается и выключается кулачковой муфтой и используется как для нарезания резьбы так и для механичеслой подачи суппорта при точении.

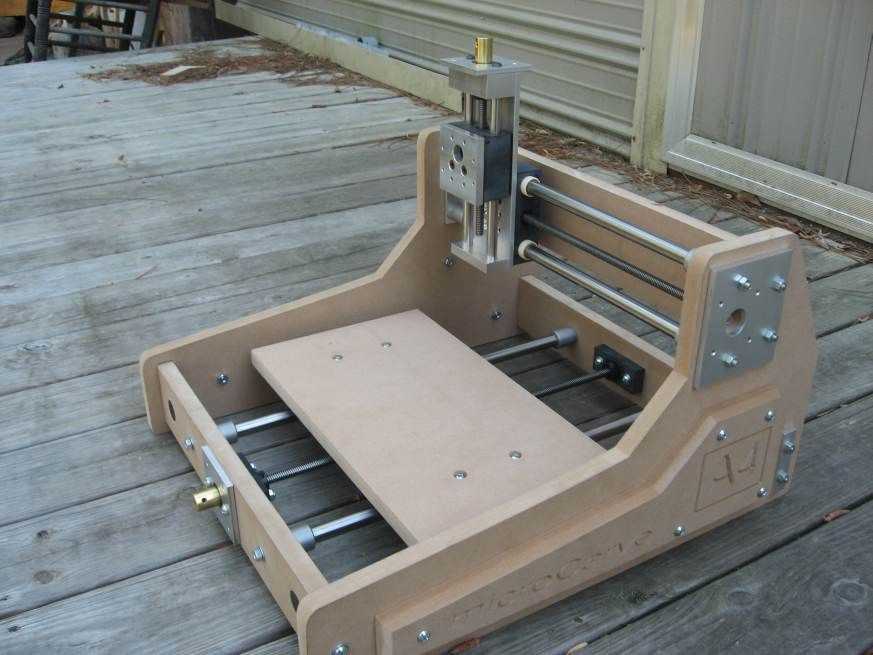

Умелец общий вид токарно-винторезного станка

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Умелец расположение органов управления токарно-винторезным станком

Расположение органов управления токарно-винторезным станком Умелец

Умелец расположение составных частей токарно-винторезного станка

com/embed/1coKJCpjsbw?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Расположение составных частей токарного станка Умелец

Умелец спецификация органов управления токарно-винторезным станком

- Рукоятка управления движением подачи (включение механической продольной подачи суппорта и включение подачи)

- Рукоятка включения шпинделя (прямое — вращение шпинделя против часовой стрелки, обратное — вращение шпинделя по часовой стрелке)

- Маховичок перемещения резцедержателя

- Рукоятка зажима пиноли

- Маховичок перемещения пиноли

- Маховичок ручного продольного перемещения суппорта

- Маховичок поперечного перемещения суппорта

- Выключатель питания электрооборудования

- Лампа, сигнализирующая о подключении станка к электросети

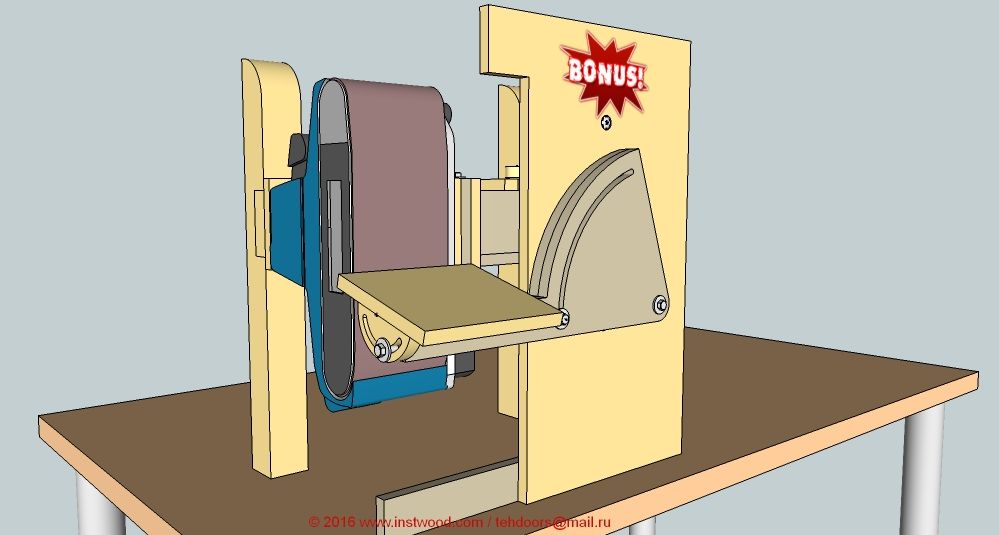

Создание ленточнопильного станка своими руками — вторая часть

Самодельный ленточнопильный станок часть 2 из 2

youtube.com/embed/X6vjn_VIGq0″ frameborder=»0″ allowfullscreen=»»> Ленточнопильный станок по дереву необходимый инструмент в мастерской столяра. С помощью такого станка можно делать прямолинейные и криволинейные пропилы. Ровно отрезать деревянную заготовку или вырезать по контуру рисунок все это можно сделать на таком станке. Если вы хотите сделать ленточнопильный станок своими руками то эта статья для вас. Это вторая часть инструкции по созданию ленточнопильного станка своими руками, первую часть данной инструкции вы можете найти в нашем блоге.

Шаг 29: Изготовление верхней направляющей части

Я начал делать систему верхних направляющих лезвий и проделал 6-миллиметровую прорезь для болта M6.

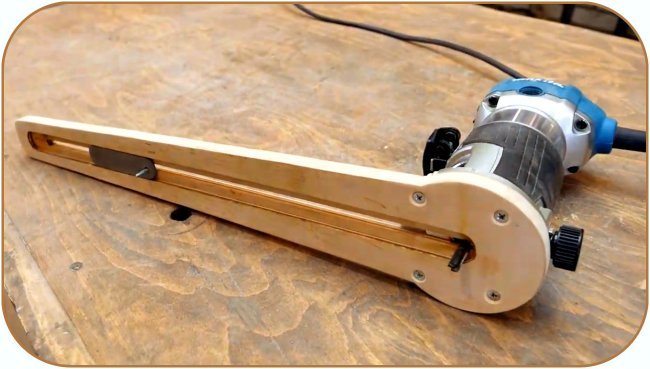

Шаг 30: Фрезеруем и сверлим

Я склеил две детали для длинной скользящей части, у них обычно нет такой гладкой и ровной кромки. Итак, что я сделал, я приклеил деталь к куску фанеры с прямым краем. Один медленный проход фрезером, и деталь идеально ровная.

Вы можете легко просверлить точно отцентрированные отверстия с помощью более коротких сверл, подняв стол сверлильного станка с помощью имеющегося сверла, выровняв упор и заменив сверло на короткое.

Я использовал винт с плоской головкой M6 и гайку с другой стороны детали.

Шаг 31: Приклеиваем фанерные блоки

Перед тем, как приклеить последние детали, я отшлифовал поверхности, по которым будет скользить длинная часть направляющей.

На длинную скользящую часть я приклеил крошечные фанерные блоки, которые будут удерживать направляющую лезвия, напечатанную на 3D-принтере.

Шаг 32: Закрепляем направляющую на раме

Крепление сделанной направляющей к раме

Теперь осталось просверлить несколько отверстий и закрепить направляющую на раме. С помощью болтов вы можете отрегулировать, насколько прижимается скользящая часть. Слишком много, и она не будет скользить, слишком мало — она будет болтаться, к счастью, мы использовали болты, верно?

С помощью болтов вы можете отрегулировать, насколько прижимается скользящая часть. Слишком много, и она не будет скользить, слишком мало — она будет болтаться, к счастью, мы использовали болты, верно?

Шаг 33: Доделываем раму

Блоки для большого шурупа по дереву

Крепление рамы

Сдвиг слоя

Порт прямого сбора пыли

Болт крепления коллектора на месте

А здесь обычный шуруп по дереву

Чтобы закончить раму, я приклеил последние детали, которые будут удерживать порт для сбора пыли, напечатанный на 3D-принтере. Как и раньше, эти маленькие блоки предназначены для большого винта.

Говоря о порте… Я не имею четкого представления о том, что произошло, но верхняя часть немного сместилась во время печати. Я предполагаю, что платформа для печати зацепилась за незакрепленный кабель или печатающая головка просто врезалась в отпечаток и вызвала этот сдвиг слоя.

Тем не менее деталь все еще годна для использования, только она выглядит не очень хорошо. Но послушайте, я бы принимал её вид каждый день недели, но мне не хочется тратить время на её повторное перепечатывание по 8 часов.

Шаг 34: Делаем кожух для блока питания

Электропитание двигателя

Отверстия для прохождения воздуха к блоку питания

Все детали приклеены

Поскольку я использую двигатель постоянного тока, то он нуждается в блоке питания, он аккуратно поместится сзади. Но я не хочу просто так оставлять все контакты открытыми, поэтому я начал делать кожух. Делать сложные и прямые пропилы на лобзиковом станке — это здорово.

Между тем создание решетчатого кожуха для источника питания было настолько утомительным… Кроме того, я всегда слишком ленив, чтобы переключиться на более высокую скорость на моем сверлильном станке. Обычно это способствует образованию сколов фанеры, так как бит просто разрывает верхний слой на низких оборотах.

Когда все три части были приклеены, я наконец мог прикрепить крышку. Как и раньше, я использовал резьбовые вставки, которые были дополнительно проклеены эпоксидной смолой.

Мне нужно было куда-то подключить блок питания. У него есть резьба для болтов, поэтому мне просто пришлось перенести расстояние между отверстиями на фанере.

Наблюдая за этим сейчас, я думаю что не нужно было прикреплять блок питания к крышке. Поскольку позже вам нужно будет проложить кабели на раме.

Шаг 35: Делаем дверцу

Прорези для петель

Далее мне нужно сделать дверцу. Какие бы цифры ни были на эскизе, всегда следует измерять размеры уже сделанного объекта для наиболее точной подгонки. Чтобы дверь была заподлицо с рамой, мне нужно было проложить прорези для петель. Когда я закрепил их, я зажал дверь, чтобы можно было легко отметить, где должны быть отверстия. Затем я прикрепил петли к раме болтами. Это позволит мне легко установить дверь на идеальную высоту.

Шаг 36: Вырезаем место для электроники

Вырезы для электроники

Арматурная часть

Я выпилил лобзиком отверстия для переключателя Вкл/Выкл и регулятора скорости. Мне нужно было разобрать контроллер, чтобы он подошел. Также при установке вы не можете получить доступ к клеммам, так как винты направлены в сторону. Довольно нелепый недостаток дизайна. Еще я приклеил полоску фанеры, чтобы укрепить дверь.

Шаг 37: Делаем защелки для дверцы

Для запирания дверей я использовал одну защелку вверху и одну внизу. Убедитесь, что они зажимают дверь как можно сильнее и в разумной степени.

Шаг 38: Настраиваем электронику

Отделяет провода от лезвия

Держатель кабеля, напечатанный на 3D-принтере

Теперь наконец перейдем к электронике и тому, как все подключить. Это в значительной степени основы электроники, но это включает в себя проводку переменного тока 120–240В. Поэтому, если вы не знаете, что делаете, ОСТАНОВИТЕСЬ, ошибки в этой части могут привести к смертельному исходу.

Поэтому, если вы не знаете, что делаете, ОСТАНОВИТЕСЬ, ошибки в этой части могут привести к смертельному исходу.

Итак, для начала нам понадобится питание от сети переменного тока. Провода под напряжением и нейтраль идут к магнитному переключателю, где написано IN, а заземляющий провод идет непосредственно к источнику питания.

Провода переменного тока от разъемов OUT коммутатора идут к блоку питания, где написано Live и Neutral. 24V DC Выходные провода от блока питания идут к регулятору скорости, где написано POWER. И, наконец, провода от двигателя постоянного тока идут к контроллеру, где написано MOTOR.

Здесь важно то, что сначала вы должны включить контроллер без двигателя. Это потому, что сначала вы должны настроить функцию плавного пуска. Это заставит двигатель постепенно раскручиваться, снимая все напряжение, которое ленточная пила получает во время запуска.

Чтобы отрегулировать его, вы просто нажимаете кнопку меню один раз и меняете значение. Вы можете установить время раскрутки от 0 (0 секунд) до 100 (10 секунд).

Я проделал отверстие и сгруппировал все провода с гильзами для кабелей. Некоторые из них, на мой вкус, подходят слишком близко к лезвию, поэтому я приклеил кусок фанеры, чтобы отделить его.

Чтобы закрепить провод переменного тока, я напечатал крошечный держатель. Это позволит избежать случайного выдергивания кабеля.

Шаг 39: Крепим вставку для разрезов под углом

3D-печатная вставка

Специальная пластина для резки под углом

Чтобы закончить верхнюю часть стола, я распечатал вставку для разрезов под углом 90 градусов. Иногда вам нужно распечатать её несколько раз, чтобы она идеально подошла. Но когда вы определились с размером, вы можете очень быстро напечатать различные варианты с первой попытки.

Причина, по которой мне нужны разные вставки, в том, что я использовал шарниры, а не цапфы.

Но причина, по которой я не использовал цапфы, заключается в том, что это небольшая ленточная пила, и они будут слишком маленькими и недостаточно жесткими. Я не против менять вставки, это легко, и я могу использовать их все.

Шаг 40: Ограждение

Скользящая часть

Гайка M5

Болт М5

Теперь до завершения сборки осталось не так много. Мне оставалось только сделать ограждение. Я сделал его из четырех кусков фанеры. Причина, по которой я прикрепляю ограждение к скользящей части болтами вместо приклеивания, заключается в том, что я мог бы отрегулировать или изменить деталь, если бы это было необходимо. Здесь я использовал болты М5.

Шаг 41: Крепим ограждение

Профиль, по которому будет скользить деталь

Ограждение будет скользить в этой части. По сути, это алюминиевый профиль (тот самый, который я использовал для изготовления крышки лезвия) на полосе фанеры. Чтобы прикрепить его, я сделал несколько вставок в столе и закрепил их болтами M6.

По сути, это алюминиевый профиль (тот самый, который я использовал для изготовления крышки лезвия) на полосе фанеры. Чтобы прикрепить его, я сделал несколько вставок в столе и закрепил их болтами M6.

Шаг 42: Установка зажимов

Эта система зажимов очень проста и очень надежно зажимает ограждение. Одна часть зажимает её спереди, а другая сзади. Вероятно, это неудобно для больших ленточных пил, поскольку вам также нужно дотянуться и затянуть его сзади. Но, я всегда выберу практически неподвижное ограждение, даже если для его установки потребуется больше времени. На мой взгляд, для небольшого ленточнопильного станка это не проблема.

Шаг 43: Конец сборки / Важная информация

Что ж, на этом сборка завершена! Пришло время поговорить о результатах, корректировках и дополнительной важной информации.

Я знаю, что все хотят сначала увидеть результаты резки, но даже когда вы покупаете ленточнопильный станок, первое, что вы должны сделать, — это при необходимости выполнить некоторую калибровку, прежде чем оценивать точность инструмента.

Я говорю о смещении полотна, которое происходит, когда ленточная пила не выровнена должным образом. Лезвие должно быть параллельно упору, чтобы получить ровный срез на обоих концах заготовки. Но помните, что ограждение также должно быть параллельно прорези под углом, иначе оно практически потеряет свою остроту.

Итак, чтобы исключить смещение лезвия, во-первых, вам нужно убедиться, что лезвие во время затяжки проходит посередине колеса. Если у вас все же появляется дрейф, то вам нужно повернуть сам стол. Пришлось немного сместить его от проектного угла в 90 градусов.

Я буду использовать этот ленточнопильный станок только с двумя типами лезвий. Одно из них для прямых разрезов и одно для изогнутых. Итак, когда я настраиваю лезвие для прямой резки, все готово. Потому что узким лезвиям и так не хватает точности на прямых резах.

Шаг 44: гибкость лезвий / рамы

Ширина лезвия

Cледует отметить, что лезвия ленточной пилы гибкие, а не жесткие, как у пилы. Это делает ленточную пилу не совсем точным инструментом, так как полотно может слегка блуждать из стороны в сторону. Конечно, вы можете уменьшить это с помощью более широких лезвий, если вам нужна максимальная точность при прямом резании.

Это делает ленточную пилу не совсем точным инструментом, так как полотно может слегка блуждать из стороны в сторону. Конечно, вы можете уменьшить это с помощью более широких лезвий, если вам нужна максимальная точность при прямом резании.

Но учтите, что более широкие лезвия могут сильнее нагружать раму. Свою я сделал только из 2-х листов фанеры с накладками, придающими большую жесткость. В моем случае он имеет очень небольшой прогиб, всего 0,3 мм при натяжении лезвия, но я использую относительно узкие лезвия (6,35 мм). Так что просто помните об этом.

Шаг 45: Ленточная пила против фигурных резов лобзиком

Я сделал его в основном для криволинейных пропилов на небольших деталях. Так как делать их на лобзиковом столе — это самое неприятное занятие на свете… Сравните с гладкими, как масло, пропилами на ленточнопильном станке… Конкуренции нет никакой.

Шаг 46: резка ленточной пилой

В целом я доволен точностью инструмента. Вы можете получить очень точные разрезы на небольших кусках.

Вы можете получить очень точные разрезы на небольших кусках.

Шаг 47: Почему двигатель постоянного тока?

Двигатель постоянного тока

Крошечный и мощный

Далее поговорим о, вероятно, немного необычном решении — о системе звездочка-цепь и двигателе постоянного тока. Из того, что я видел, все, кто снимал видео о сборке ленточной пилы, использовали какую-то систему шкивов и двигатель переменного тока.

Но было много причин, по которым я пошел своим путем. Во-первых, конечно, потому что у меня уже был совместимый двигатель постоянного тока для сборки. Более серьезным решающим фактором было то, что они более эффективны, чем двигатели переменного тока. У него более чем достаточно мощности для этой небольшой ленточной пилы, и он довольно компактен.

Кроме того, можно легко точно контролировать скорость двигателя постоянного тока с помощью недорогих контроллеров ШИМ. У этого даже есть очень важная функция плавного пуска. Это устраняет огромный пусковой ток при включении двигателя, продлевает срок его службы и снимает все нагрузки на сборку при запуске.

Это устраняет огромный пусковой ток при включении двигателя, продлевает срок его службы и снимает все нагрузки на сборку при запуске.

Шаг 48: Почему цепь + звездочки?

Эффективный пылеуловитель

Шум ленточной пилы

Шум от пылесоса в магазине

Я выбрал систему звездочка-цепь, потому что у двигателя уже была маленькая звездочка, и поэтому мне нужно было меньше деталей. Единственное, что меня беспокоило — огромное скопление опилок на цепи. Но после недели использования цепь кажется совершенно чистой. Это означает, что пылеуловитель отлично справляется со своей задачей.

Но самый большой недостаток цепи — это шум. Это ожидаемо, так как происходит трение металла по металлу при 3000 об/мин. Однако меня это особо не волнует, так как я всегда использую магазинный пылесос, который и так громче, и все равно ношу средства защиты органов слуха.

Шаг 49: Расчет скорости

Чтобы рассчитать оптимальное соотношение звездочек, я использовал этот веб-сайт, он дает вам много деталей.

Используя тот же веб-сайт, вы можете легко рассчитать скорость полотна ленточной пилы, опять же, здесь много деталей, и он имеет метрическую и британскую системы мер.

Шаг 50: Улучшение

Мне нужно было сделать это в первую очередь

Проводка в дверях слишком усложняет ситуацию. Мне просто нужно было сделать отдельные верхнюю и нижнюю дверцы и закрепить среднюю часть шурупами.

Шаг 51: Мощность

Пиковая потребляемая мощность при резке куска фанеры толщиной 10 см

10 см (4 дюйма)

Я использовал блок питания мощностью 350 Вт, который, как позже выяснилось, слишком велик. Поскольку мощность никогда не достигает таких высоких значений, даже при резке фанеры высотой 10 см / 4 дюйма. В моем случае я мог бы использовать его как блок питания мощностью 250-300 Вт. Но помните, что лезвие с более низким TPI может увеличить потребление энергии при повторной распиловке. Таким образом, в этом случае блок питания мощностью 300 Вт является минимальным (для двигателя мощностью 250 Вт), так как у вас должен быть некоторый зазор, чтобы не перегружать его.

Шаг 52: Выравнивание столов

Я специально оставил небольшой зазор между основанием и столешницей, чтобы можно было наклеить несколько слоев малярного скотча и легко получить идеальное выравнивание под углом 90 градусов.

Шаг 53: Цена / Заключение

С учетом всего сказанного, я наконец должен сказать, сколько мне стоило это сделать. Если вы живете в Америке, самая дешевая цена на ленточную пилу может быть в районе 135 долларов (10 т.р.). В Европе цены обычно выше, но все же можно найти дешевые за 150 баксов (11 т.р.).

Вот и всё, надеюсь вам понравилось читать данную статью так же сильно, как мне понравилось изготавливать этот ленточнопильный станок.

Если вам понравилась данная статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

HOMAG Канада | ХОМАГ

- ХОМАГ

- Контакт

- ХОМАГ Канада

HOMAG Canada специализируется на внедрении новых технологий деревообработки и нового мышления для канадских производителей всех размеров и отраслей.

Деревообрабатывающее оборудование и деревообрабатывающее оборудование в Канаде

У HOMAG Canada есть подходящее деревообрабатывающее оборудование для нужд вашего бизнеса. Мы здесь, чтобы помочь вам достичь высокого уровня производительности и качества с помощью деревообрабатывающего оборудования и линий HOMAG. Нашей целью является предоставление вам индивидуального решения, которое вам необходимо для ваших уникальных потребностей. HOMAG Canada может помочь вам найти подходящие деревообрабатывающие станки для продажи в Канаде, включая станки с ЧПУ для продажи.

HOMAG Woodworking Machinery Solutions от HOMAG Canada

- Фрезерные станки с ЧПУ, обрабатывающие центры с ЧПУ, раскройные станки с ЧПУ и вертикальное ЧПУ

- Станки с ЧПУ для сверления, установки дюбелей и установки дюбелей

- Кромкооблицовочные станки и кромкооблицовочные станки

- Оборудование для ламинирования

- Лакировочные и отделочные машины и широколенточные шлифовальные машины

- Программное обеспечение и цифровые помощники

В дополнение к нашим станкам HOMAG мы также предлагаем вам следующие марки:

- Makor: Специалист по чистовой обработке, лидер рынка с инновациями с 1968 года

- Greda: Решение для специализированных обрабатывающих центров с ЧПУ, специализирующихся на обработке больших Z, многостоловых, многоголовочных и сложных материалов

- Unique: Комплексное решение для производства кухонных дверей из массива дерева

- Вертонген: (ЧПУ) автоматизированное деревообрабатывающее оборудование, специализирующееся на изготовлении окон и кухонных дверей из массива дерева

- CMB: Специалисты по разработке и производству упаковочного оборудования

- Kentwood: Линейка Kentwood предоставляет операторам массивной древесины высокопроизводительные инструменты для обработки древесины по доступной цене без ущерба для характеристик и качества.

- CML: Компания CML предлагает лучшие в отрасли дисковые пилы, которые помогут вам успешно оптимизировать использование всех материалов.0004

- Belfab: производит полный спектр систем сбора пыли и вытяжных столов

- Nederman: производит полный спектр систем сбора пыли деревообрабатывающего производственного оборудования, мы приглашаем вас в один из наших трех выставочных залов, чтобы испытать наши машины и программное обеспечение в действии.

- Выставочный зал Торонто | 5090 бульвар Эдвардс. | L5T 2W3 Mississauga

- Выставочный зал в Монреале | 160 Рю Брюне | J3G 4S6 Монт. Сент-Илер

- Выставочный зал Калгари | 3416-114 Ave. SE Calgary, AB T2Z 3V6

Пожалуйста, запишитесь на прием

HOMAG Canada поставляет деревообрабатывающие станки и оборудование во все провинции и территории Канады и может помочь вам найти необходимое решение.

Свяжитесь с нами:

Телефон: (905) 670-1700 вариант №3

Бесплатный звонок: 1-800-797-8231

Эл. , вы вложили значительные средства в свой успех и обеспечение бесперебойной работы вашего оборудования HOMAG. Для поддержки вашего успеха мы предлагаем широкий спектр услуг.- Выездная служба — Простои обходятся дорого. Это может подорвать вашу производительность, подорвать доверие клиентов и отрицательно сказаться на прибыльности. Наша национальная сеть, состоящая из трех региональных сервисных центров, и более 25 представителей по обслуживанию по всей стране обеспечивают лучший сервис в отрасли там, где он и должен быть — рядом с вами, независимо от того, где вы находитесь в Канаде.

- Текущее и профилактическое техническое обслуживание – Предотвратите аварийные ситуации с запчастями и обслуживанием с помощью Канадской программы профилактического технического обслуживания (PMP) HOMAG.

- Техническая поддержка и диагностика — Нам не нужно находиться в вашем магазине для диагностики вашего оборудования.

Благодаря аудио- и видеосвязи сервисные центры HOMAG Canada уменьшают потребность в выездных сервисных звонках и возвращают вас к работе — быстро!

Благодаря аудио- и видеосвязи сервисные центры HOMAG Canada уменьшают потребность в выездных сервисных звонках и возвращают вас к работе — быстро! - Образование и обучение — Самым большим активом компании является ее персонал, и наша цель — дать вашим операторам знания и опыт, чтобы максимально использовать потенциал и производительность вашего оборудования.

- Модернизация, усовершенствование и восстановление — Прецизионно восстановленные компоненты помогут вам сэкономить деньги и продлить срок службы вашего оборудования. Мы инвентаризируем общие восстановленные детали для быстрого оборота.

Чтобы получить представление о наших услугах, посмотрите видео о наших услугах: Сервис Dürr — вызов, который стоит принять -8231

Эл. почта: [email protected]Запчасти HOMAG Canada

Современное сложное оборудование состоит из тысяч деталей. Когда вы сотрудничаете с HOMAG Canada, вам не нужно беспокоиться о чрезмерном времени простоя, когда прецизионные детали достигают конца своего естественного срока службы.

HOMAG Canada может быстро доставить вам нужную деталь — обычно в тот же или на следующий день. На нашем складе имеется более 10 000 запчастей. Если HOMAG Canada не имеет его на складе, мы найдем его и найдем способ быстро доставить его к вашей двери.

Свяжитесь с нами:

Телефон: (905) 670-1700 вариант №1

Бесплатный звонок: 1-800-797-8231

Электронная почта: [email protected]Вопросы?

Мы здесь для вас!Отдел продаж HOMAG в Канаде

905-670-1700 Бесплатный звонок: [email protected] homag.com/canada

HOMAG Canada Service

[email protected] Форма обратной связи

звенья

Разделение и резка панелей Кромкооблицовочные и шипорезные станки Обрабатывающие центры с ЧПУ Поверхностная технология Автоматизация

Мы гордимся тем, что являемся членом.

.. Канадская ассоциация кухонных шкафов

Ассоциация производителей архитектурных изделий из дерева

Ассоциация производителей и производителей кухни Квебека

.. Канадская ассоциация кухонных шкафов

Ассоциация производителей архитектурных изделий из дерева

Ассоциация производителей и производителей кухни КвебекаЯрмарки, мероприятия и вебинары

Показать больше

Наш информационный бюллетень: Будьте в курсе!

Что нового? Узнайте всего одним щелчком мыши — каждый месяц вы будете получать самую свежую информацию о тенденциях рынка, новостях и разработках продуктов, выставках и опыте наших клиентов.

Подпишись сейчас…

Gablok: история теплоизоляционного блока

ДомДобавленная стоимость: конструкция для самостоятельного строительства

Компания Gablok, основанная в 2019 году, предлагает революционный метод строительства из теплоизоляционного деревянного каркаса. Стремясь упростить строительство и предложить простую, высокопроизводительную и плоскую систему деревянного дома, Габриэль Лакатос подал заявку на патент в 2018 году. лет он придумал конструкцию уложенных друг на друга утепленных деревянных блоков.

После многих месяцев исследований и испытаний система самостоятельного строительства была одобрена консультантами по устойчивости, акустическим и энергетическим характеристикам.

Новейшие проекты, сделанные с помощью Gablok

Проект гаражной мастерской из деревянных блоков, утепленных Gablok

Узнайте больше о проекте гаража, созданном из деревянных блоков, утепленных Gablok. Индивидуальный проект самостоятельной сборки. Прочитайте, что говорят наши клиенты.

Первая площадка для самостоятельного строительства в Нидерландах

Построить собственный дом в Нидерландах? Габлок предлагает вам дом из плоского бруса. Дом из деревянных блоков своими руками в Ваальсе.

Пристройка к дому в Вавре

Самостоятельное строительство пристройки к дому в Вавре. Каркасно-каркасная пристройка из деревянного блока своими руками.

БОЛЬШЕ ПРОЕКТОВ

Самые задаваемые вопросы!

- Какой тип изоляции используется в наших самосборных блоках? Какова их изоляционная ценность?

- Блоки Gablok: изоляционные опалубочные блоки?

- Каков вес изолированного деревянного блока Gablok?

- Каковы размеры наших деревянных элементов?

- Из каких материалов состоит самосборный блок?

ВСЕ НАШИ ВОПРОСЫ

Габлок: наши штабелируемые блоки

Восемь компонентов и изолированные деревянные блоки для плоского дома.

Базовый блок Ytyong

EPDM

Нижняя плита

Нижний блок

Rain Bariar

Treated Lath

General insulated block

Gablok lintel

Main beam

Ytyong

Bottom plate

Bottom block

OSB Floor

Gablok beam

Vapour barrier

Joist

Batten

Concrete Slab

Постройте свой собственный дом в Бельгии

Дом в комплекте

Концепция Gablok в основном состоит из изолированных блоков, адаптированной системы перекрытий, а также изолированных балок и перемычек, позволяющих построить внешние и внутренние стены вашего деревянного дома ( самостоятельная конструкция). Эти компоненты необходимы для сборки оболочки утепленного каркаса вашего будущего здания. Они доставляются прямо на ваш объект вместе с вашим планом сборки.

Среди прочего, этот процесс позволяет избежать лишних отходов, связанных с обработкой на месте.

После сборки утепленных блоков остается выполнить крышу (каркас + кровля) и наружную отделку вашего дома с отделкой по вашему выбору (штукатурка, кирпич, облицовка и т.

д.).

д.).Интерьер вашей самостоятельной постройки будет готов в первую очередь к вашим различным техническим элементам (благодаря оставленному зазору между рейками), а во вторую очередь к отделке (OSB + гипсокартон и т.д.).

Система собирается очень быстро и не требует времени на сушку.

Размеры ваших дверных и оконных проемов станут известны, как только вы получите разрешение на строительство. Это позволяет заранее заказать наружные столярные изделия. Их заблаговременное изготовление значительно экономит время при строительстве вашего дома из плоского бруса, позволяя избежать простоев на строительной площадке.

Концепция Gablok обеспечивает плавный переход между различными видами деятельности, связанными с завершением строительства вашего нового дома.

Построить собственный дом в Бельгии? Вот что позволяет сделать концепция Gablok!

Складывание деревянных блоков друг на друга

Мы предлагаем вам возможность реализовать свои планы, используя наш метод строительства из деревянных блоков, вдохновленный знаменитой игрушкой-строительным блоком.

Как только они будут завершены, вы получите схему сборки со всеми шагами, необходимыми для завершения вашего проекта по укладке деревянных блоков.

Как только они будут завершены, вы получите схему сборки со всеми шагами, необходимыми для завершения вашего проекта по укладке деревянных блоков.Мы поможем вам построить фундаментную плиту и уложить первый ряд ячеистых блоков.

Дальше дело за вами: шаг за шагом следуйте плану сборки, и ваша оболочка будет готова менее чем за неделю.

Построй свой собственный дом с помощью набора для сборки

Построй свой собственный дом в Бельгии

Габлок, деревянный каркас!

Отзывы

Анн-Мари В.

Я нахожу эту концепцию революционной! Мы хотим больше этого!

И особенно с такими увлеченными и профессиональными людьми, как Габриэль Лакатос и его партнер.Даниэль Б.

Серьезная компания и хороший начальник. Не стесняйтесь!

Evy D.

Мне посчастливилось увидеть эволюцию дома модели и мастерской художника (моей сестры), построенных с помощью Gablok, и я думаю, что это гениальная, быстрая и забавная идея! Я рекомендую Габлок 10 000% после этих опытов.

Фланцы прикреплены к корпусу основания. На фронтальной стороне шпинделя есть патрон с тремя фиксаторами, а на задней – зубчатое колесо, которое передает вращение на привод подач.

Фланцы прикреплены к корпусу основания. На фронтальной стороне шпинделя есть патрон с тремя фиксаторами, а на задней – зубчатое колесо, которое передает вращение на привод подач. Движение ходового винта передается на каретку посредством специальной гайки. На суппорте данного станка можно устанавливать два типа резцов: подвижные и неподвижные. При помощи подвижного резцедержателя оператор станка получает возможность обрабатывать заготовки конусной формы. Для этого надо просто повернуть направляющую с ползушкой по лимбу на необходимый угол. Статичный резцедержатель входит в стандартную компоновку станка и уложен в ящике для инструментов. Устанавливается приспособление на место подвижного резцедержателя в один из специальных пазов.

Движение ходового винта передается на каретку посредством специальной гайки. На суппорте данного станка можно устанавливать два типа резцов: подвижные и неподвижные. При помощи подвижного резцедержателя оператор станка получает возможность обрабатывать заготовки конусной формы. Для этого надо просто повернуть направляющую с ползушкой по лимбу на необходимый угол. Статичный резцедержатель входит в стандартную компоновку станка и уложен в ящике для инструментов. Устанавливается приспособление на место подвижного резцедержателя в один из специальных пазов.

Руководство по эксплуатации СН.000.000 РЭ, 1991

Руководство по эксплуатации СН.000.000 РЭ, 1991 Ремонт направляющих станины и суппорта

Ремонт направляющих станины и суппорта

Благодаря аудио- и видеосвязи сервисные центры HOMAG Canada уменьшают потребность в выездных сервисных звонках и возвращают вас к работе — быстро!

Благодаря аудио- и видеосвязи сервисные центры HOMAG Canada уменьшают потребность в выездных сервисных звонках и возвращают вас к работе — быстро!

.. Канадская ассоциация кухонных шкафов

Ассоциация производителей архитектурных изделий из дерева

Ассоциация производителей и производителей кухни Квебека

.. Канадская ассоциация кухонных шкафов

Ассоциация производителей архитектурных изделий из дерева

Ассоциация производителей и производителей кухни Квебека

д.).

д.). Как только они будут завершены, вы получите схему сборки со всеми шагами, необходимыми для завершения вашего проекта по укладке деревянных блоков.

Как только они будут завершены, вы получите схему сборки со всеми шагами, необходимыми для завершения вашего проекта по укладке деревянных блоков.