Как изготавливать самодельные станки из фанеры?

Содержание

- Свойства фанеры

- Как сделать самодельный станок из фанеры?

- Советы по правильной распиловке фанеры

На сегодняшний день народные умельцы часто используют изготовленное собственноручно оборудование. При этом для удешевления такового с успехом можно использовать фанеру, изготовив из нее некоторые детали самодельных станков.

Чтобы избежать пыли при работе со станком в помещении, установите защитное ограждение.

Свойства фанеры

Фанера — материал весьма универсальный. Она обладает достаточной прочностью, проста в работе, общедоступна и относительно недорого стоит. Именно поэтому фанеру часто используют не только для изготовления мебели или предметов декора своими руками, но и для того, чтобы изготовить самодельные станки.

Физико – механические характеристики и типоразмеры строительной фанеры марок ФСФ и ФБС

Некоторые детали станка можно прекрасно заменить изготовленными из фанеры частями. Например, прекрасно используется фанерный стол для раскройки материала, кожухи и подвижные опоры, изготовленные из фанеры, тоже замечательно себя зарекомендовали в применении. И это далеко не все детали, которые могут быть сделаны из фанеры, для того, чтобы сделать станок своими руками.

Например, прекрасно используется фанерный стол для раскройки материала, кожухи и подвижные опоры, изготовленные из фанеры, тоже замечательно себя зарекомендовали в применении. И это далеко не все детали, которые могут быть сделаны из фанеры, для того, чтобы сделать станок своими руками.

При выборе материала стоит отталкиваться от того, на какую нагрузку фанера и детали из нее рассчитаны. В большинстве случаев, изготавливая самодельный станок, оптимально использовать фанеру средней толщины. Так, самодельные станки предназначены для использования в домашних условиях без перепада температур и влажности. Толстая используется, если станок или его элементы, например, стол для раскроя материала, требуют повышенной крепости, тогда лучше использовать более прочную, толщиной от 10 мм. Однако, делая любые домашние станки, изначально стоит отказаться от использования тонкой фанеры, потому как она слишком непрочна для такой работы и непригодна для применения при производстве самодельного станка.

При вырезании деталей до 6-мм толщины можно применять ручной или электрический лобзик. Если есть необходимость разрезать толстый лист, превышающий толщину 6 мм, используется дисковая пила.

При распиливании фанеры поперек волокон делаются специальные надрезы ножом для того, чтобы снять напряжение на древесине.

Как сделать самодельный станок из фанеры?

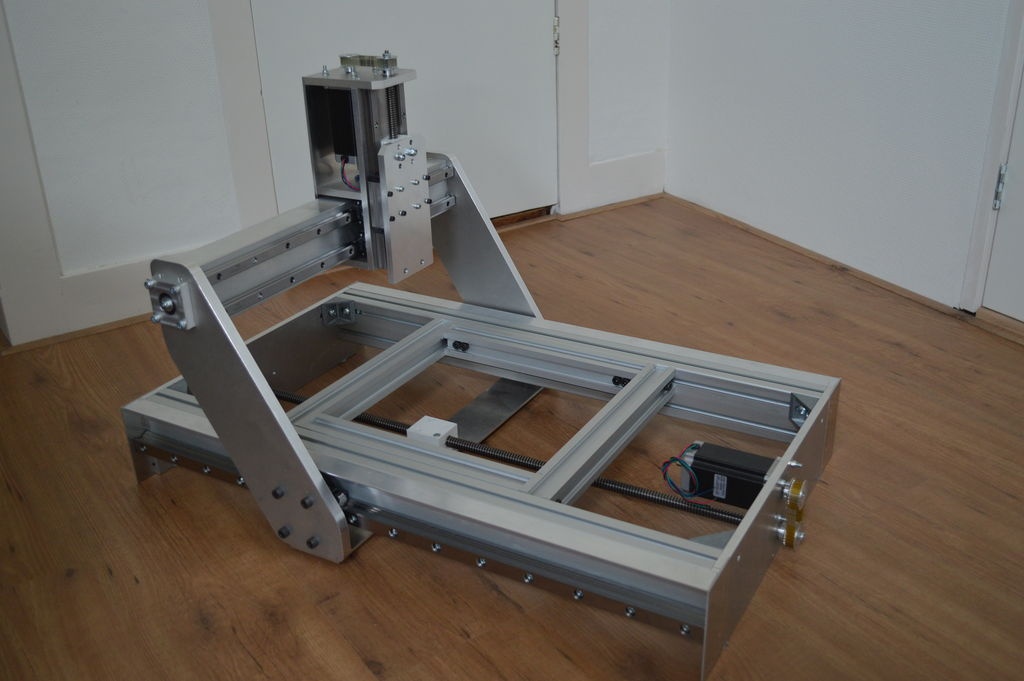

Следует сразу оговориться, что имеется в виду домашний станок, который вряд ли подойдет для производственных условий, но для дома это оптимальный баланс соотношения цены и качества с учетом относительно небольшой нагрузки на него. Чтобы изготовить самодельный станок из фанеры, нужны станки для различных нужд, но наиболее популярен станок ЧПУ.

Для того чтобы изготовить ЧПУ станок из фанеры, понадобиться не только сама фанера, но также другие инструменты и материалы:

Фурнитуру для сборки станка нужно приобрести заранее в любом строительном магазине.

- специальные валы и держатели;

- различные подшипники;

- винты;

- контроллер;

- ремни и закрепляющие элементы в виде шурупов, гаек, винтов и шайб.

Для раскроя и разрезания понадобится:

- линейка, угольник;

- нож;

- лобзик или дисковая пила исходя от того, какой толщины фанера будет применяться.

Так как станки ЧПУ предполагают использование частей, в которых фанера выпиливается фигурно и должна очень плотно прилегать друг к другу, настолько, чтобы не было ни малейшего зазора, то и подходить к раскрою и распиловке, делая будущий станок, стоит весьма ответственно и соблюдая определенные правила.

Изготавливая собственноручно станки для домашнего применения, нужно помнить, что этот материал не переносит сильного механического воздействия. Поэтому скрепление деталей проводится при помощи использования пазов и шипов, которые дополнительно промазываются для крепости клеем. Для того чтобы соединение было надежным, шип и паз должны идеально подходить друг к другу без каких-либо зазоров и щелей. Никакие гвозди или саморезы не могут применяться в качестве соединительных элементов. Станки и их детали из фанеры подвергаются в процессе работы воздействию вибрации и при неправильном креплении могут развалиться в самый ответственный момент, потому креплению нужно уделить особое внимание.

Поскольку, изготавливая станки с деталями из фанеры, приходится применять сверло, то нужно также соблюсти небольшую хитрость, чтобы не испортить материал. Для того чтобы в месте выхода сверла не образовались сколы, под рабочий лист нужно подложить с другой стороны другой кусок того же материала, оптимально при этом использовать остатки фанеры после раскроя и разрезания.

Проще и быстрее всего использовать для вырезки деталей электролобзик.

После того как детали вырезаны, их обязательно нужно обработать, иначе фанера может начать расслаиваться и разрушаться. Особое внимание нужно уделить обработке края, который наиболее подвержен воздействию перепада температур или влажности. Как правило, изначально каждую деталь нужно тщательно отшлифовать наждачной бумагой с мелким зерном, начинать шлифовку нужно от углов по ходу волокон. Углы обрабатываются наждачной бумагой отдельно, им уделяется особо тщательное внимание, при необходимости перед обработкой их можно острогать.

После завершения тщательной шлифовки мелкозернистой наждачной бумагой всех деталей, можно переходить к их грунтованию специальным составом, предотвращающим от воздействия перепада температур и влажности, в результате чего фанера может начать расслаиваться и нарушить работоспособность станка. На заключительном этапе, который делается по желанию, можно провести окраску деталей станка из фанеры.

Советы по правильной распиловке фанеры

Обязательно распиливать нужно сухой материал, так как он меньше подвержен сопротивлению. Использование влажной фанеры может привести к расслоению материала.

Если появляются признаки того, что зубья в режущем полотне затупились, его сразу же нужно менять, это поможет избежать появления растрескиваний и некрасивого края, а также порчи материала.

Вдоль волокон лучше всего работать электролобзиком, а вот при поперечном разрезании больше подойдет ручная пилка, которая хоть и сделает край более неровным, зато гарантирует отсутствие зажатия инструмента или ухода в сторону от намеченной линии пропила.

При работе с толстой фанерой для выпиливания дуги или круга лучше всего использовать мебельный фрезер. Для того чтобы максимально избежать сколов и прочих повреждений, на место будущего распила лучше всего приклеить скотч, а затем уже разрезать фанеру.

ЧПУ фрезер из фанеры своими руками

ЧПУ станок из фанеры весьма прост в изготовлении, его можно собрать в любой домашней мастерской, а то и вовсе на кухне или балконе.

В этой статье мы поговорим о сборке самодельного ЧПУ станка из фанеры. Кстати, чертежи фанерного ЧПУ станка для самостоятельной сборки можно скачать здесь.

Фанера — это отличный материал для ЧПУ станка в домашнюю мастерскую. Она прочная и легко обрабатывается. Конечно, обрабатывать сталь с большим съемом за раз на фанерном ЧПУ не выйдет, для этого необходим мощный самодельный фрезер из профильных труб, но для деревообработки вполне хватит и жесткости рамы собранной из фанерных заготовок.

Самая распространенная толщина фанерного листа доступного на рынке — это 21 мм, производится так же 30 и 40 мм, но в продаже я их не встречал. 21 мм — этого вполне достаточно для возможностей домашней обработки. Те же китайские ЧПУ станки 3018 и им подобные, имеют гораздо меньшую жесткость конструкции.

Прежде чем приступить к нарезке фанерных заготовок, необходимо заказать электронику и детали механики для сборки ЧПУ.

- Original 3018 CNC Control Board: http://rcmove.ru/vl4

- Nema 17 stepper motor (3x): http://rcmove.ru/vl5

- NEMA 17 42-Series Mounting Plate (2x): http://rcmove.ru/vl6

- Aluminum Alloy Coupling Bore 5×8 (3x): http://rcmove.ru/vl7

- SBR12 Linear Guide Rail (2x 600 mm, 2x 400 mm): http://rcmove.ru/vl8

- SBR12UU Linear Bearing (8x): http://rcmove.ru/vl9

-

T8 Lead Screw — lead 4mm (1x 600 mm, 1x 400 mm, 1x 200 mm): http://rcmove.

ru/vla

ru/vla - T8 Nut for lead screw — lead 4mm (3x): http://rcmove.ru/vlb

Можно слегка уменьшить стоимость, поставив строительные шпильки вместо ходовых валов, но эта экономия того не стоит. Выигрыш в цене не велик, а вот точность хода — пострадает.

Для изготовления заготовок ЧПУ станка из фанеры вам потребуется распильный станок или ручная дисковая пила. Можно резать и ручным или электрическим лобзиком, но ровность и четкость деталей тогда не гарантирована.

Правда и мелкие недочеты при изготовлении фанерных деталей простительны, основную нагрузку несут рельсовые направляющие, они прочные и ровные.

Для сверления отверстий воспользуйтесь стойкой для электродрели или сверлильным станком. Можно высверлить и вручную, но делать это придется аккуратно, соблюдая перпендикулярность отверстий.

Детали которые располагаются параллельно друг другу и имеют симметричные отверстия лучше сверлить наложив друг на друга, в этом случае вы сможете быть уверенным, что отверстия совпадают и не будет перекосов при сборке станка.

Единственная деталь которая имеет фигурную резку — это держатель оси Y. Она не очень большая и ее можно, при необходимости, выпилить с помощью обычного ручного лобзика.

При сборке ЧПУ станка — главное обеспечить параллельность рельсовых направляющих, если не будет параллельности, то станок может заедать или пропускать шаги на двигателях.

Самым простым способом собрать без искажений является следующая последовательность: собираем ось Y, ставим продольные части, оси X, подгоняем к самому краю портал, приклеиваем поперечную часть, ждем пока склеится, перегоняем ось Y на противоположную сторону, приклеиваем вторую поперечную часть.

После склейки засверливаем отверстия и закручиваем в них шурупы. Такая последовательность позволяет избежать перекосов,помните, даже десятая доля миллиметра может привести к подклиниванию движения по ходовым рельсам!

Ось Z — самая простая часть в сборке самодельного ЧПУ станка из фанеры.

Ходовой винт должен вставляться в подшипник с зазором! Подшипник нужен только для поддержания ходового винта, что бы конец не болтался.

Если его зажимать жестко, то придется ловить сотые доли миллиметра параллельности винта рельсам. Гораздо проще когда есть зазор.

На ось Z крепится фанерная деталь для крепления шпинделя. В качестве шпинделя можно использовать что угодно — лазерный диод для резки и гравировки, дремель, колекторный шпиндель с регулятором оборотов или самодельный шпиндель с бесколлекторным мотором. Что именно установить — решайте сами исходя из своих задач.

Электроника крепится на задней части портала. Не лишним будет упаковать ее в коробочку для защиты от пыли и стружки которая будет образовываться в результате работы ЧПУ станка.

Стол для крепления деталей — это та же фанера. Пазы формируются с помощью ручного фрезера: сначала проходятся фрезой толщиной 6 мм, затем Т-образной фрезой делается паз для крепления головок болтов.

Так как электроника взята готовая от небольших ЧПУ станков, то и проблем с программным обеспечением не предвидится.

Можно использовать любое ПО поддерживающие GBRL платы управления.

После того, как станок закончен, можно начинать испытания, закрепляем на столе фанеру толщиной 10 мм (не забудьте подложить под нее «жертвенный слой», если обработка предполагает сквозную фрезеровку) и запускаем станок в работу.

Если все собрано без перекосов, то результат получится на отлично!

Внимание! Перед первым запуском требуется настройка электроники, как настроить электронику китайского ЧПУ станка можно прочитать в статье тут.

Все, станок завершен и готов к работе!

Посмотрите видео по сборке и использованию самодельного ЧПУ станка из фанеры.

youtube.com/embed/qab0aceb7uw» frameborder=»0″ allowfullscreen=»»>Самодельный ЧПУ станок

Фанерный производственный механизм Полная линия

Фанерные посадочные машины. сушка

секция, склеивающая секция, секция предварительного давления, секция прессования, боковая секция пилы, шлифовальная секция.

| Motor | Siemens |

| Hydraulic station | YuKen |

| PLC & Console | Siemens |

| Electrical components | Schneider |

| Plywood size | 1220*2440mm |

| Толщина фанеры | 0,1-5 мм |

| Готовые изделия | Фанера 4*8 футов |

| Применение | Создание фанеры |

| Методы работы | Автоматический |

| Сырье | Дерево тополя и другие древесины |

.

спикера, выставка упаковочной промышленности.

Принята гидравлическая система, давление можно регулировать, подходит для бревен различных типов. Разумно

структура движения, более длительный срок службы, более низкая стоимость обслуживания.

Рама нашего станка для лущения шпона изготовлена из высокоуглеродистой стали Q235 с высокой жесткостью, подвергнутой старению.

Автоматическое управление ПЛК, легкая и средняя толщина.

Наша сушильная машина – это специально разработанная высокоэнергоэффективная машина. В этой машине можно сушить любые породы дерева

.

Скорость Короткое время смешивания Смешивание клея происходит с высокой скоростью и высокой эффективностью. Сильная долговечность, низкая

неисправность, долгий срок службы.

По сравнению с другими типами машин для склеивания фанеры, машина для нанесения клея из шпона роликового типа имеет

преимущество низкой стоимости, равномерного распределения клея и более низкой цены машины.

| Name | Cold Press Machine |

| Structure | Bottom pressing structure |

| Nominal pressure | 400 Tons |

| Working platen size | 2700*1370mm |

| Board feeding direction | Transverse |

| Opening distance | 1800mm |

| Hydraulic cylinder specification | φ320mm*800mm*2 pieces |

| Max hydraulic pressure | 25 МПа |

| Мощность двигателя | 18,5 кВт |

| Тип управления | Автоматическая насосная станция с ПЛК |

| Стиль рамы | Комбинированный |

| Общий размер | 3550*1400*4100 мм |

. Основная каркас. анкеры и разумная конструкция конструкции, способная выдерживать высокое давление.

| Способность к сжатию | 400T-600T |

| Размер продукции | 3×6’ 4×8’ |

| Working layer | 8 |

| Hot press board size | 2700×1370×42/52MM |

| Main cylinder | 2-320mm |

| Heating way | Steam or oil |

| Общая мощность | 15+7,5 кВт |

Машина для горячего прессования является одной из наиболее важных машин в производстве фанеры, она используется для склеивания шпона с помощью клея под высоким давлением и высокой температурой.

Сценарий применения

Мы можем принять обслуживание OEM, мы можем изменить рабочую длину и диаметр по вашему требованию,

также можем изменить тип двигателя (постоянный или переменный ток).

Упаковка и доставка

Упаковка: Обычная упаковка для машины — это контейнеры, обнаженная упаковка, но запасные части — это деревянная коробка.

Доставка: Мы отправим товар в течение 30 дней после оплаты.

Горячие продукты

Наша основная продукция: комплектное оборудование для производства фанеры, комплектное оборудование для производства ДСП, короткоцикловое оборудование для ламинирования

, комплектное оборудование для производства блочных плит и другое оборудование для обработки древесины.

Информация о компании

Ruifeng People настаивает на принципе «Клиентские сначала, качество сначала», чтобы обеспечить более стабильные

и более высокие продукты и лучшие услуги для наших клиентов, качество первого »для обеспечения более стабильных

и более высоких продуктов и лучших услуг для наших клиентов, качества. .

.

То, что нужно клиентам, — это направление, в котором мы движемся, строгая система контроля качества — наша ответственность

для всех наших клиентов.

Сертификаты

Часто задаваемые вопросы

1. A OR FACDEERS Q :

О: Мы являемся фабрикой, которая уже 25 лет производит оборудование для производства панелей из древесины.

2. В:КОНТРОЛЬ КАЧЕСТВА?

О: Каждая машина будет протестирована три раза перед поставкой.

3. В:СРОК ДОСТАВКИ?

О: 30-90 дней после получения депозита.

4. В: Заводской макет?

О: У нас есть команда инженеров, которые бесплатно делают макеты для клиентов.

5. В: Послепродажное обслуживание?

О: У нас есть команда технических специалистов, которые помогут клиентам в установке.

6. В:ГАРАНТИЯ?

О: Гарантия на один год, мы постоянно поставляем запчасти и обслуживаем их.

7. В:УСЛОВИЯ ОПЛАТЫ?

A: T/T, L/C принимаются.

8. Q:MOQ?

О: Минимальный заказ – 1 комплект.

9. В: Как добраться до вашей фабрики?

A: Три рейса в день из Шанхая, один рейс в день из Гуанчжоу.

Доставка из аэропорта (аэропорта ЛИНЬИ) до нашего завода занимает 45 минут

Star Plywood Machinery представляет сверхмощный окорочный станок и высокоскоростное лущильное оборудование

- Главная

- МАШИНЫ

- МЕРОПРИЯТИЯ И ВЫСТАВКИ

человек Ply Репортер время_доступа 3

Мин. чтение

чтение

Компания Star Plywood Machinery представила на выставке живую демонстрацию и демонстрацию новейшего фанерного оборудования. На этот раз они представили сверхмощный окорочный станок для древесины, а также самый высокоскоростной станок для лущения шпона в Индии. «Индия всегда является растущим рынком, и всегда есть место для изобретений и новых разработок в каждом типе производственного процесса. Наша сеть послепродажного обслуживания в Индии и доступность запасных частей помогли нашей компании стать самым надежным поставщиком оборудования. по всей Индии», — сказал г-н Вишал Габа из Star Plywood Machinery. Эти две машины являются своего рода революцией в лущении шпона, так как сверхмощная модель окорочного станка для древесины: Tiger Star обеспечит бесперебойную и необслуживаемую работу процесса производства шпона, а с другой стороны, наша самая передовая модель: Leo star будет поощрять клиентов к максимальному увеличению выхода / производства, чтобы сделать процесс лущения шпона максимально эффективным и надежным из когда-либо существовавших.

ru/vla

ru/vla