Самодельные станки и инструменты

Новая подборка отличных самодельных станков и новых инструментов от канала «Руки из плеч».

1. Ходули — очень нужные и полезные вещи для отделочников и электриков. Если у вас нет желания отваливать за них 15000-20000, можно сделать почти бесплатную версию. Стоит только оглянуться вокруг и обязательно найдется подходящий хлам, который еще не успели выбросить. Выбрасывать на них скорее всего не стоит, но для работы этот инструмент — самое то!

Чертеж строительных ходулей https://yadi.sk/d/fGIOtTVBp7T3D

2. Кто пользовался ручным опрыскивателем, знает, это отличное crossfit упражнение, когда накачиваешь воздух. Также понадобятся 12 вольтный кислотно-свинцовый аккумулятор, остаётся только установить автомобильный ниппель. Как вариант, всё это хозяйство может расположиться в рюкзачке.

3. В этом сезоне обязательно модернизируйте свой опрыскиватель.

4. Странная на первый взгляд тележка. Для перевозки листового материала — это малогабаритная простая штука. В отличие от устройство для переноски гипсокартона и других листовых материалов, здесь не требуется прикладывать большие физические усилия, чтобы удерживать на весу предметы. Гораздо приятнее перекатывать на тележке.

5. Если сделать подобный вариант держателя для листов, то будет удобно их переносить. Нет нужды выворачивать руки, чтобы удобно захватить лист гипсокартона или фанеры.

6. Интересное приспособление для заточки ножей рубанков, стамесок и другого режущего инструмента. Конструкция простая. При желании сможет сделать каждый.

7. Классный вариант торцевателя или, как его называют, нотчера. Позволит просто сделать врезку в трубу или быстро заторцевать конец трубы. Сила прижима регулируется при помощи болта. Вставляем хвостовик в дрель или шуруповёрт и получаем ровное отверстие.

Самодельный инструмент — ножовка

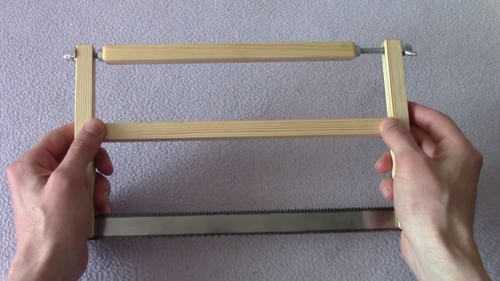

Автор канала «A-QX: Club» показал, как сделать из отходов ножовку. Это старый образец, переделанный на новый лад. В данной самоделке использованы небольшие досочки и шпильки. Были небольшие куски, просверлил отверстия диаметром 5 миллиметров, крутил шпильку диаметром 6. Зажал гайкой. Также с другой стороны. Длина планки 23,3 сантиметра. Размер другой планки — 27,5. Третья — 18,5.

В заготовках сделал дырку глубиной 3 сантиметра. Посередине вырез. Овальное отверстие под шпильку. С другой стороны вырез, углубление, отверстие.

Начинаем собирать ножовку. Планка собирается посередине. Вставляем ножовочное полотно. Берём заклепки для удержания полотна. Детали с резьбовыми шпильками устанавливаем сверху.

Нарезка видео про самодельные станки

izobreteniya.net

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ И ИНСТРУМЕНТ — Юнциклопедия

Долгое время орудия труда, предметы быта, оружие изготовлялись из металла литьем, ковкой и ручным резанием. Хотя эти методы широко используются и в настоящее время, жизнь все более и более настойчиво требовала заменить ручное резание металлов механическим. И в XII в. появились первые металлорежущие станки, позволившие значительно расширить возможности резания металлов, несмотря на то что привод их был ручным. В XIV в. станки начали приводить в действие от водяных колес, а позже — с помощью паровых машин. Лишь изобретение и совершенствование электродвигателей, развитие электроэнергетики сделали металлорежущий станок самостоятельной машиной. Более того, многие современные станки имеют по нескольку двигателей, что повышает экономичность, эффективность и оперативность обработки. Что же представляют собой и чем различаются современные металлорежущие станки? Основное их различие заключено в способе (схеме) резания (см. Резание металлов). Наиболее старый способ резания — точение — производится резцом. При этом способе обработки деталь вращается, а резец перемещается поступательно. Станки, в которых используется такая схема резания, называются токарными. Почти одновременно с токарными появились станки для обработки цилиндрических отверстий — сверлильные. Отверстия обрабатывают, как правило, в неподвижных деталях вращающимся сверлом. Плоские поверхности получают строганием на строгальных станках. При этом резец (или деталь) совершает возвратно-поступательное движение, а деталь (или резец) неподвижна. Другой, очень распространенный способ обработки плоскостей — фрезерование — осуществляется фрезой. Эскиз фрезы был нарисован еще Леонардо да Винчи. Фреза представляет собой несколько расположенных по окружности резцов. При фрезеровании инструмент вращается, а заготовка движется поступательно. Фрезерование выполняется на фрезерных станках. Современный металлорежущий инструмент — резцы, сверла, фрезы, изготовляемые из твердых материалов — специальных сталей и сплавов, — значительно превосходит по своим свойствам первобытный кремневый резец. Однако в конце XIX в. о камне вспомнили снова: в 1874 г. был создан шлифовальный станок. Первые шлифовальные инструменты (абразивные инструменты) изготовлялись из природного камня, стоили дорого, были не очень высокого качества, и шлифование использовалось редко. Положение резко изменилось, когда в 1893 г. был изготовлен искусственный абразив — корунд, материал, немногим уступающий по твердости алмазу. Когда же был изобретен способ получения искусственного алмаза и появился алмазно-абразивный инструмент, роль шлифования еще более возросла. С помощью шлифования можно получать детали самой разнообразной формы, а поверхности — очень высокого качества. При шлифовании абразивный круг обычно быстро вращается, а деталь движется поступательно, вращается или неподвижна (в этом случае поступательно движется вращающийся круг). Перечисленные выше станки — основа большого семейства разнообразных металлорежущих станков: универсальных, на которых можно обрабатывать разнообразные детали, и специальных — для обработки изделий одного типа и размера. Бывают еще агрегатные станки, станки с программным управлением, автоматически выполняющие обработку детали, и самонастраивающиеся станки, способные самостоятельно менять условия работы, если, например, получающиеся в процессе обработки размеры детали не соответствуют заданным (см. Станок-автомат). Рассмотрим конструкцию универсального токарно-винторезного станка. Рабочие органы — суппорт (приспособление для крепления резца) и шпиндель (приспособление для крепления детали), двигатель и передачи — устройства для передачи движения от двигателя к рабочим органам (см. Машина, Механизм). Все узлы и детали станка крепятся на станине. Есть у станка передняя и задняя бабки — части станка, которые служат опорой для шпинделя, инструмента или приспособлений, и шпиндель. В передней бабке устанавливается коробка скоростей, предназначенная для передачи движения от двигателя к шпинделю и представляющая собой набор валов с закрепленными на них шестернями. Переключая шестерни, можно менять частоту вращения шпинделя при неизменной частоте вращения вала двигателя (см. Валы и оси машины). В передней же бабке располагается коробка подач, от которой вращение передается ходовому валику или ходовому винту. Ходовой валик и ходовой винт осуществляют механическое перемещение суппорта, на котором крепится резец, согласовывая скорость движения резца с частотой вращения детали. Иными словами, ходовой валик и ходовой винт позволяют устанавливать либо режимы резания металла (включается ходовой валик), либо шаг резьбы (включается ходовой винт). Первый в мире токарно-винторезный станок с механическим суппортом и сменными шестернями был создан русским изобретателем А. /(. Нартовым в 1734 г. Здесь описано устройство станка лишь одного типа, а в современной промышленности работает огромное количество станков разных видов и назначения. Достаточно сказать, что в СССР ежегодно выпускается свыше 200 тыс. металлорежущих станков для обработки деталей различной формы и размеров. С каждым годом растут требования к ним, их точности, степени автоматизации. Современным рабочим-станочникам — токарям, фрезеровщикам — уже мало знаний, даваемых средней общеобразовательной школой, а тем, кто обслуживает станки с числовым программным управлением, необходимы и инженерные знания. Тысячи рабочих-станочников показывают образцы истинно творческого отношения к делу.

yunc.org

Станки и инструмент. Журнал — Журналы — Библиотека машиностроителя — Каталог статей

— А —

Аверьянов О.И. Автоматизированное проектирование компоновок МС// Станки и инструмент — 1982 — №8. — с. 6-7.

Аверьянов О.И. Методические основы создания систем станочных узлов// Станки и инструмент — 1983 — №4. — с. 7-9.

Аверьянов О.И. Области применения переналаживаемого оборудования для серийного производства корпусных деталей// Станки и инструмент — 1981 — №11. — с. 22-24.

Аверьянов О.И. Разработка агрегатированного комплекса МС с ЧПУ// Станки и инструмент — 1979 — №11. — с. 14-17.

Аверьянов О.И. Статистический анализ применяемости основных компоновок МС// Станки и инструмент — 1981 — №6. — с. 3-4.

Алексеев Г.А. Перспективы применения инструментов из эльбора в машиностроении и металлообработке// Станки и инструмент — 1972 — №6

Аленин М.П. (1966) Чистовое зубофрезерование жаропрочных сталей. Статья

Альтушуллер А.Н. Автоматическое регулирование размерной настройки и автоматическая замена инструмента при нарезании внутренней резьбы. — «Станки и инструмент», 1962, № 11, с. 22 — 26. (Кучер И.М. 1970)

— Б —

Байдакова Н.В. (2009) Повышение производительности и качества обрабатываемых деталей при использовании шлифовальных инструментов с зерном контролируемой формы. Статья

Байков В.Д. Решение задач интерполяции в системах ЧПУ// Станки и инструмент — 1981 — №6 — с. 16-17.

Балакшин Б.С. Механизм для переключения скоростей и подач станков при помощи одного рычага// Станки и инструмент — 1937 — №13.

Баласаньян В.С. (1990) Особенности проектирования прецизионных шпиндельных узлов на аэростатических опорах

Баласаньян В.С. (1992) Подшипники шпиндельных узлов металлорежущих станков. Статья

Барзов А.А. (2008) Физико-технологические принципы эмиссионной диагностики технологических процессов. Статья

Беляев В.Г. Расчет механической части привода станков с ЧПУ// Станки и инструмент — 1982 — №3. — с. 11-14.

Бирюков Г.С. Притир с пневмогидравлическим регулированием диаметра// Станки и инструмент — 1965 — №9 (Абрамов Е.И.)

Блинов Ю.Е. Точность безупорной остановки исполнительного органа станка с программным управлением. — «Станки и инструмент», 1963, №6, с. 16 — 18.

Блинов Ю.Е. (1966) Круговой оптический датчик. Статья

Бобрик Л.П. Анализ компоновок станков, построенных по модульному принципу// Станки и инструмент — 1982 — №6. — с. 6-8.

Бойм А.Г. (2008) Д.Н. Решетов — основатель научной школы «Расчет и конструирование деталей и механизмов металлорежущих станков». Статья

Бреев Б.Т. Шлифовальные, заточные и отделочные станки. — «Станки и инструмент», 1967, № 5, с. 6 — 12.

Брон Л.С. Переналаживаемое автоматическое и автоматизированное металлорежущее оборудование// Станки и инструмент — 1980 — №3. — с. 3-8.

Бурков В. А. Устройства с телескопическими щитками для защиты направляющих. — «Станки и инструмент», 1966, № 5, с. 24 — 29.

Бурков В.А. Устранение зазоров в передачах ходовой винт—гайка.— «Станки и инструмент», 1966, № 11, с. 7 — 11.

Бушуев В.В. Автоматическое регулирование толщины масляного слоя в гидростатических направляющих тяжелых станков// Станки и инструмент — 1982 — №9 — с. 15-18.

Бушуев В.В. Многопоточный регулятор для замкнутых гидростатических опор тяжелых станков// Станки и инструмент — 1983 — №8. — с. 9-13.

Бушуев В.В. (2009) Красота конструкций. Статья

Быбышев В.Т. Основные задачи в области электрификации металлорежущих станков// Станки и инструмент — 1946 — №9, 10, 11.

— В —

Вайнер Г.Е. Механизм автоматического реверса// Станки и инструмент — 1945 — №4/5.

Ваксман А.В. Как установить гребенку Мааг в заточке// Станки и инструмент — 1936 — №8.

Васильев В.С. Перспективы развития систем ЧПУ металлорежущих станков// Станки и инструмент — 1978 — №9. — с. 3-5.

Волоценко П.В. Торможение асинхронных двигателей в металлорежущих станках совместно постоянным и переменным током// Станки и инструмент — 1964 — №9.

Волоценко П.В. Обеспечение включаемости зубчатых блоков в коробках скоростей металлорежущих станков// Станки и инструмент — 1967 — №7.- с. 17—20.

Воронов А.Л. Структура и кодирование компоновок станков// Станки и инструмент — 1978 — №10. — с. 3-6.

Впечатления от осмотра некоторых заграничных станкостроительных заводов. Статья (1931)

Врагов Ю.Д. Вероятностный метод определения скоростных характеристик быстроходных фрезерных станков. — «Станки и инструмент», 1963, № 6, с. 8 — 11.

Врагов Ю.Д. Анализ формы координатного пространства расточных, фрезерных и МС с ЧПУ// Станки и инструмент — 1978 — №1. — с. 8-9.

Высоцкий А.В. Исследование точности системы активного контроля.— «Станки и инструмент», 1963, № 1, с. 34 — 35.

— Г —

Геллер Ю.А. (1966) Повышение стабильности размеров инструмента и деталей путем термообработки. Статья

Гельфельд О.М. Влияние тепловыделения в круглошлифовальном станке на точность его работы. — «Станки и инструмент», 1961, № 12, с. 9 — 12.

Говберг У.Г. Расчет и испытание винтореечной шариковой передачи// Станки и инструмент — 1983 — №9. — с. 23-27.

Городецкий М.С., Левин А.И. Скорость подхода к заданному положению в станках с позиционным программным управлением. — «Станки и инструмент», 1965, № 4, с. 22 — 25.

Градусов Н.М. Управление современными автоматами// Станки и инструмент — 1946 — №4/5, 6.

Грибков Ю.П. (1966) Обработка кромок наклонных отверстий. Статья

Гудым Л.Н. Чистовая обработка зубчатых колес пластическим деформированием// Станки и инструмент — 1986 — №4. — с. 30-32.

Гурьянихин В.Ф. (2009) Управление процессом круглого наружного врезного шлифования с использованием акустического сигнала. Статья

— Д —

Дворников В.С. Шаговый пилообразный транспортер-накопитель для транспортировки прямоосных валов. — «Станки и инструмент», 1961, № 7, с. 11 — 13.

Дикушин В.И. Основные задачи конструкторов-станкостроителей в третьей пятилетке// Станки и инструмент — 1940 — №7.

Дмитриев Л.Б., Лисицын Н.М. Исследование магнитострикционного привода малых подач. — «Станки и инструмент», 1963, № 2, с. 5 — 9.

Дроздов Н.А. К вопросу о вибрациях станка при токарной обработке// Станки и инструмент — 1937 — №22.

Дубов А.Н. Модификация профиля инструмента для нарезания зубчатых колес// Станки и инструмент — 1953 — №4.

— Е —

Емельянов С.Г. (2011) Влияние образования наростов при точении на стойкость инструмента и качество обработанной поверхности

Ермаков В.В. Испытание смазочных фитилей// Станки и инструмент — 1938 — №5.

Ермаков Ю.М. Самый древний способ механической обработки// Станки и инструмент — 1989 — №5

Ермолаев Г.В. Автоматическая смена инструментов на станках с программным управлением. — « Станки и инструмент », 1967, № 7, с. 33—38.

— З —

Зайцева К.В. Нормализация уплотнений вращающихся валов// Станки и инструмент — 1956 — №9.

Зайченко И.З. Исследование и расчет новых конструкций дросселей// Станки и инструмент — 1960 — №7.

Захаров О.В. (2008) Повышение точности бесцентрового шлифования на неподвижных опорах. Статья

Захаров Ю.Е. Определение коэффициента расхода и гидродинамической силы на золотниках управления гидравлических сервомеханизмов// Станки и инструмент — 1962 — №3.

3барский Ю.Ш., Теннер О.Г. Механизмы точной остановки рабочих органов прецизионных станков с программным управлением. — « Станки и инструмент », 1964, № 4, с. 7 — 9.

3усман В.Г., Мейстель А.М. Асинхронный электропривод позиционных механизмов станков — « Станки и инструмент ». 1966, № 6, с. 8 — 12.

— И —

Ивенский Ю.Н., Туллер А.Г., Эльпер Г.Л. Бесконтактные путевые выключатели для схем управления электроприводом механизмов. — « Станки и инструмент », 1962, № 4, с. 1 — 5

Игнатьев С.А. (2008) Вихретоковый контроль качества поверхностного слоя роликов при бесцентровом шлифовании. Статья

Исаев А.И. О применении керамических материалов для резания металлов// Станки и инструмент — 1952 — №4. — с. 12-14.

Итин А.М. Выбор скоростей быстрых перемещений в станках. — « Станки и инструмент », 1961, № 4, с. 13 — 16. (Кучер И.М. 1970)

— К —

Каменецкий Г.И. Следящие золотники для станков с программным управлением. — « Станки и инструмент », 1961, № 5, с. 13 — 18.

Каминская В.В., Ривин Е.И. Виброизоляция прецизионных станков.— « Станки и инструмент », 1964, № 11, с. 6 — 13.

Карпель М.Д. (1931) Испытание и исследование станков. Статья

Кинцле О. Международная система пригонок и допусков// Станки и инструмент — 1931 — №1.

Кипицин В.И. Применение стальных сварных корпусных деталей в металлорежущих станках. — « Станки и инструмент », 1961, № 12, с. 3 — 8.

Кириллов А.К. (2009) Разработка и исследование технологии сухого резания труднообрабатываемых материалов с компенсацией физических функций СОТС. Статья

Кирюшин Д.Е. (2008) Высокоскоростное торцовое фрезерование титановых сплавов. Статья

Кирюшин И.Е. (2008) Обеспечение качества поверхностного слоя деталей при высокоскоростном торцовом фрезеровании закаленных сталей. Статья

Киселев Г.В. Шпиндель изделия на аэростатических опорах с питающими щелями// Станки и инструмент — 1978 — №10. — с. 20 — 25.

Киселев Н. Крепление керамических режущих пластинок// Станки и инструмент — 1952 — №8. — с. 36.

Клоков В.Г., Введенская Н.П. Образование задних боковых углов при фрезеровании долбяков// Станки и инструмент — 1939 — №7.

Княжицкий И.И. Компенсация температурных погрешностей расточных станков. — « Станки и инструмент », 1963, № 3, с. 4 — 7.

Княжицкий И. И. Расчет коррекционных механизмов. — «Станки и инструмент», 1966, № 4, с 16 — 19. (Кучер И.М. (1970))

Княжицкий И.И. Технико-экономический анализ эффективности применения обрабатываемых центров для обработки корпусных деталей// Станки и инструмент — 1971 — №9 — с. 1-3.

Ковальцун С.И. Оптимизация компоновки устройств автоматической смены инструментов// Станки и инструмент — 1983 — №4. — с. 9-12.

Коднянко В.А. (2008) Метод определения аналитических приближений для численных передаточных функций бесконтактных опор жидкостного трения. Статья

Козочкин М.П. (2008) Оценка состояния заготовок виброакустическими методами. Статья

Козочкин М.П. (2009) Особенности вибраций при резании материалов. Статья

Козочкин М.П. (2012) Нелинейная динамика процесса резания. Статья

Колесов К.Н. (2009) Способ обработки фасонных поверхностей на станке с ЧПУ. Статья

Кольнер С.В., Ермолаев Г.В. Автоматическая линия мод. ЛВ10.— « Станки и инструмент ». 1966, № 9, с. 1 — 5.

Копф И.А. Проектирование, изготовление и эксплуатация червячных фрез с протуберанцами под зубошлифование// Станки и инструмент — 1975 — №5.

Кордыш Л.М. Автоматическая смена обрабатываемых деталей на сверлильно-фрезерно-расточных станках// Станки и инструмент — 1980 — №8. — с. 3-6.

Кордыш Л.М. Станки с ЧПУ для комплексной многокоординатной обработки корпусных деталей// Станки и инструмент — 1977 — №11. — с. 13-16.

Косовский В.Л. Загрузочное устройство к консольнофрезерным станкам.— « Станки и инструмент », 1960, № 8, с. 15 — 18.

Кривоухов В.А. Крепление режущих пластинок из керамики или твердых сплавов при помощи теплостойкого клея// Станки и инструмент — 1952 — №6. — с. 35-36.

Кудинов А.В. Оценка информативности малых перемещений в станках// СТИН — 1997 — №10.- с. 3-8.

Кудинов В.А., Воробьева Г.С. Испытание станков общего назначения на виброустойчивость при резании. — « Станки и инструмент », 1962, № 8, с. 8 — 12.

Кудрявцев Л.А. Влияние переменной жесткости зацепляющихся зубьев на колебания и шум прямозубой передачи// Станки и инструмент — 1962 №10.

Кудряшов Е.А. (2008) Перспективы применения композита при превистом резании. Статья

Кузнецов С.М. Автоматический механизм для установки на оправку и зажима заготовки на зубофрезерном станке. — « Станки и инструмент », 1961, № 7, с. 9 — 10.

Куприянов Д.А. Проектирование металлорежущих станков с ЧПУ на агрегатно-модульной основе// Станки и инструмент — 1982 — №8. — с. 7-9.

Кэнди А.Х. (1966) Измерение цилиндрических косозубых колес с нечетным числом зубьев по двум роликам. Статья

— Л —

Лебедев А.М., Найдис В.А., Орлова Р.Т. Тиристорные электроприводы подачи тяжелых токарных и карусельных станков. — «Станки и инструмент», 1966, № 2, с. 13 — 15.

Левин А.И. Автоматизированный синтез конструкций узлов и деталей станков// СТИН — 1997 — №10. — с. 8-15.

Левина 3.М. Основные характеристики работоспособности направляющих качения. — «Станки и инструмент», 1965, № 7, с. 7 — 13.

Левина З.М. Расчет жидкости современных шпиндельных подшипников// Станки и инструмент — 1982 — №10. — с. 1-3. (Худобин Л.В.)

Левит Г.А. Передачи винт — гайка качения. — «Станки и инструменты, 1963, № 4, с. 3 — 7.

Левит Г.А. Расчет передач винт — гайка качения (шариковых). — «Станки и инструмент», 1963, № 5, с. 8 — 15.

Левит Г.А., Лурье Б.Г. Расчет гидростатических замкнутых направляющих. — «Станки и инструменты, 1964, № 6, с. 1 — 5.

Левит Г.А., Чурич И.Н. Передача винт — гайка жидкостного трения (гидростатическая). — «Станки и инструмент», 1964, № 10, с. 11 — 15.

Левит Г.А., Лурье Б.Г. Область применения направляющих с различными видами трения. — «Станки и инструменты, 1966, № 1, с. 1 — 7.

Лесная В.О. Высокопроизводительные фасонные фрезы// Станки и инструмент — 1951 — №11.

Лещенко В.А. Безредукторный электрогидравлический следящий привод для станков с ЧПУ// Станки и инструмент 1975 — №7. — с. 11-15.

Лизогуб В.А. Конструирование и расчет шпиндельных узлов на опорах качения// Станки и инструмент — 1980 — №5. — с. 18-20.

Лобанов А.А. (2005) Температура резания при обработке закаленных сталей. Статья

Лопато А.Я. Исследование пластинчатых фильтров смазочных и гидравлических систем металлорежущих станков// Станки и инструмент — 1948 — №10.

Лурье Б.Г., Ошер Р.Н. Масла, обеспечивающие равномерность подачи столов станков. — «Станки и инструменты», 1960, № 7, с. 16 — 20.

Лурье Б.Г., Полянский П.М., Мазуркевич В. В. Автоматизация круглошлифовальных станков. — «Станки и инструмент», 1962, № 2, с. 16 — 21.

Лурье Б.Г. Применение теории подобия для расчета металлорежущих станков на равномерность подачи. — «Станки и инструмент», 1962, № 11, с. 11 — 14.

Лурье М.3. Температурные деформации координатно-расточных станков и методика их исследования. — «Станки и инструменты», 1961, № 1, с. 10 — 14.

Лысов В.Е. (2008) Математическая модель и компьютерное моделирование перемещения шпиндельного узла координатно-расточного станка на вертикальных направляющих. Статья

— М —

Майоров Э.А., Ривкин А.И., Токарев А.И. Установки для очистки охлаждающей жидкости на шлифовальных станках. — «Станки и инструменты, 1959, № 11, с. 14 — 17.

Малкин А.Я. Экспериментальное исследование стойкости долбяков// Станки и инструмент — 1938 — №7.

Малкин Б.М. (1966) Универсальный малогабаритный заточной станок. Статья

Маркарьян Ю.А. (2009) Активный мониторинг износа сверла в процессе резания. Статья

Матюшин В.М. Конструкция и производство зуборезных гребенок// Станки и инструмент — 1935 — №2

Матюшин В.М. Углы резания зубострогальных гребенок Мааг// Станки и инструмент — 1936 — №1

Матюшин В.М. Шлифование долбяков по профилю на зубошлифовальных станках Мааг// Станки и инструмент — 1946 — №6.

Мейстель А.М. и др. Точная остановка станочных приводов асинхронными электродвигателями// Станки и инструмент — 1964 — №4.

Мейстель А.М., Найдис В.А. Выбор схемы динамического торможения для приводов металлорежущих станков// Станки и инструмент — 1965 — №9.

Меркулов П.И. Приспособление для доводки передней грани долбяков// Станки и инструмент — 1951- №7.

Миркин М.С. Фрезерование глубоких и узких пазов// Станки и инструмент — 1960 — №3 — с. 12-16

Мирошниченко В.Г. (2008) Математическая модель колебаний шпинделя токарного станка с консольным закреплением заготовки. Статья

Митрович В.П. (1966) Влияние твердости на износостойкость чугунных корпусных деталей шлифовальных станков. Статья

Музыкант Я.А., Николаева О.В., Самойлов В.С. Резцы с механическим креплением пластин с тороидальным отверстием// Станки и инструмент — 1989 — №3.- с. 34-36.

Мущтаев А. Ф. Влияние зазоров в элементах привода на плавность перемещения стола. — «Станки и инструмент», 1960, № 8, с. 9 — 12.

— Н —

Наерман М.С., Горлов В. В. Активный контроль при хонинговании.— «Станки и инструмент», 1962, № 7, с. 21 — 22.

Некрасов М.В. (1962) Технология обработки гидроцилиндров // Станки и инструмент — 1962 — №11.

Никитин С.П. (2008) Моделирование динамики процесса механической обработки с учетом взаимодействия упругой и тепловой систем станка. Статья

Новохатько Э.И., Багдасарьян И.М. Система программного управления фрезерными станками мод. 6Л12П и 6Л82Г. — «Станки и инструмент», 1963, № 4, с. 11 — 14.

Острецов Г.В. Повышение эффективности изготовления высокоточных червячных делительных пар// Станки и инструмент — 1979 — №3. — с. 16-18.

— П —

Павлов В.А. (2001) Новый способ изготовления шлифовальных кругов на вулканитовой связке. Статья

Панкратов В.Я., Воробьев С.А. Гравитационный транспортер.— «Станки и инструмент», 1966, № 10, с. 1 — 3.

Петров В.И. Типовые схемы электроуправления станками// Станки и инструмент — 1941 — №4.

Пирович Л. Я. Контроль наличия отверстий малых диаметров, обрабатываемых на автоматических линиях и агрегатных станках. — «Станки и инструмент», 1960, № 12, с. 28 — 29.

Плотников А.Л. (2009) Новая методика построения модулей расчета режимов резания в САПР ТПП механической обработки. Статья

Покровский Г.И. Охлаждение режущего инструмента сжатым воздухом// Станки и инструмент — 1944 — №4/5.

Попов Г.С. (1966) Отрезные резцы с мелким порожком. Статья

Потапов В.А. (1996) Возможен ли успех станков новой концепции?

Пратусевич Р. М. Эксплуатационные режимы нагружения универсальных станков. — «Станки и инструмент», 1960, № 6, с. 7 — 11.

Прецизионное оборудование нового поколения. Статья (1996)

Проскуряков Ю.Г. Применение распыленной жидкости для охлаждения режущего инструмента. — «Станки и инструмент», 1961, № 6, с. 25 — 29.

Пуш В.Э. Прямолинейные направляющие качения// Станки и инструмент — 1948 — №3.

Пуш В.Э. Повышение точности шпиндельных узлов на гидростатических опорах// Станки и инструмент — 1978 — №5. — с. 13-16.

— Р —

Решетов Д.Н. Подбор подшипников качения для станков// Станки и инструмент — 1942 — №1.

Решетов Д.Н. Проектирование самозажимных патронов// Станки и инструмент — 1942 — №2/3.

Реченко Д.С. (2008) Исследование силы резания при высокоскоростном шлифовании. Статья

Ривин Е. И. Виброизолирующие опоры для установки металлорежущих станков (обзор). — «Станки и инструмент», 1965, № 8, с. 31 — 38.

Рубинович Б. 3., Жевелев Г. И. Точный дистанционный отсчет перемещений в тяжелых станках с помощью сельсинов. — «Станки и инструмент», 1962, № 4, с. 9 — 12.

Рывкин Г.М. Кинематическое дробление стружки при точении// Станки и инструмент — 1953 — №12. — с. 15-16.

Рыжкин А.А. (2008) Оценка диссипативных свойств СОЖ в условиях трения и резания. Статья

Рыжов М.А. Тепловыделение на поверхности зубьев колес при шлифовании// Станки и инструмент — 1968 — №10.

Рыжов М.А. Оценка способов шлифования зубчатых колес по тепловому воздействию на поверхностный слой зубьев// Станки и инструмент — 1971 — №6.

Рыжов Н.М. О выборе оптимальных режимов шлифования зубчатых колес// Вестник машиностроения — 1964 — №1.

— С —

Савинов Ю.И. (2008) Современная комплексная диагностика технического состояния станков. Статья

Сакулевич Ф.Ю. (1966) Устройство для диагонального фрезерования. Статья

Сегаль М.Г. (2001) Оценка точности сложных поверхностей, обработанных на многокоординатных станках с ЧПУ. Статья

Семенова Л. М. Автоматические приборы для контроля зубчатых колес при зубофрезеровании. — «Станки и инструмент», 1963, № 2, с 35 — 37.

Серебренников В.Н. Смеситель для получения тонкораспыленной жидкости для охлаждения. — «Станки и инструмент», 1962, № 10, с. 10.

Сосонкин В.Л. Построение системы управления автоматикой для станков с процессорным устройством ЧПУ// Станки и инструмент — 1981 — №6. — с. 13-16.

Спивак Э.Д. Деформация ходовых винтов и методы ее устранения// Станки и инструмент — 1941 — №2.

Сухолуцкий Ю.А. Замкнутые гидростатические направляющие с регуляторами// Станки и инструмент — 1975 — №7. — с. 15-18.

— Т —

Тарамыкин Ю.П. (2001) Информационное обеспечение формообразующей технологической среды

Таратынов О.В. (2001) Оценка качества продукции машиностроения. Статья

Тепинкичиев В.К. Экспериментальное исследование срезных предохранительных муфт// Станки и инструмент — 1946 — №10/11.

Тепинкичиев В. К., Блинов Ю Е., Чикмардин Л.З. Исследование выбега исполнительного органа станка. — «Станки и инструмент», 1966, № 10, с. 10 — 12.

Тлустый И., Полачек М. Теория возникновения автоколебаний при обработке и расчет устойчивости металлорежущих станков. — «Станки и инструмент», 1956; № 3, с 10 — 14; № 4, с. 10 — 14.

Тромпет Г.М. (2008) Виброконтактный преобразователь для прибора управляющего контроля. Статья

Тугенгольд А. К. Точность автоматической остановки при помощи электромагнитных муфт и тормозов. — «Станки и инструмент», 1966, № 7, с. 5 — 7.

Тугенгольд А.К. (2008) Система интеллектуального управления станками. Статья

— У —

Урбанчик Ш. (2001) Использование редукторов Twinspin в металлорежущих станках. Статья

Устинов С.А. Новый насос для охлаждения// Станки и инструмент — 1945 — №9.

— Ф —

Фадюшин И.Л., Федоров В.Н. Сверла с механическим креплением многогранных пластин// Станки и инструмент — 1982 — №12.- с. 22-23.

Фадюшин И.Л., Смирнов Б.А., Балков В.П. Расточной сборный модульный инструмент// Станки и инструмент — 1984 — №9.- с. 27-30.

Филоненко С. Н., Ломакин В. К. Размерный износ резцов при тонком растачивании. — «Станки и инструмент», 1966, № 6, с. 31 — 33.

Фигатнер А.М. Тенденции развития конструкций шпиндельных узлов с подшипниками качения// Станки и инструмент — 1978 — №10. — с. 16-18.

Фрейдберг В.З. (1931) Шлифовальные круги и их выбор. Статья

— Х —

Хайкевич Ю.А. (2009) Влияние угла разворота резца на дробление стружки. Статья

Хомяков В.С. Расчет динамических характеристик шпиндельных узлов станков// Станки и инструмент — 1976 — №3. — с. 5-7. (Худобин Л.В.)

— Ш —

Шаганов В. К. Устройство для автоматического устранения зазора в паре ходовой винт — гайка. — «Станки и инструмент», 1964, № 12, с. 7 — 9.

Шадский Г.В. (2008) Методы обнаружения дефектов в контуре позиционного управления станков с ЧПУ. Статья

Шаскольский Б.В. Расчет предельных углов подъема кулачков станков-автоматов// Станки и инструмент — 1947 — №8.

Шаумян Г.А. Пути малой автоматизации универсальных станков// Станки и инструмент — 1941 — №6.

Шварабович А.Ф. Переводные и пусковые механизмы при электроприводе с точки зрения техники безопасности// Станки и инструмент — 1937 — №15.

Шевчук С.А. (2008) Чугун в станкостроении. Статья

Шейнберг С. А. Электрошпиндели на подшипниках с воздушной смазкой. — «Станки и инструмент», 1962, № 3, с. 7 — 11.

Шишков В. А., Шилов Е. А. Анализ циклических ошибок резьбошлифовальных и винторезных станков. — «Станки и инструмент», 1963, № 2, с. 22 — 24.

Шрайбман С.М. (1966) Влияние закалки зубчатых колес с нагревом венца т.в.ч. на их точность. Статья

Шрайбман С.М. Шлифование высокоточных зубчатых колес// Станки и инструмент — 1970 — №10. — с. 16-18.

Штерн Л. Т. Применение полимерных материалов в станке модели 1К62.— «Станки и инструмент», 1961, № 10, с. 23 — 27.

— Э —

Эльясберг М. Е. Расчет механизмов подачи металлорежущих станков на плавность и чувствительность перемещений (о разрывных колебаниях при трении).— «Станки и инструмент», 1951, № 11, с. 1 — 9; № 12, с. 1 — 10.

Эльясберг М. Е. Основы теории автоколебаний при резании металлов.— «Станки и инструмент», 1962, № 10, с. 3 — 8; № 11, с. 3 — 6.

Эрлих Л.Б. Движение суппорта как автоколебательный процесс// Станки и инструмент — 1948 — №7.

Яхимович Д Ф. Универсальный прошивочный ультразвуковой станок модели 4770. — «Станки и инструмент», 1961, № 6, с. 11 — 13.

— — —

1986 год

Музыкант Я.А. Система токарных резцов с механическим креплением пластин// Станки и инструмент — 1986 — №3.- с. 26-29.

lib-bkm.ru

Самодельные станки и приспособления для домашней мастерской

Изготовление своими руками различных поделок, мебели, самостоятельный ремонт автомобиля, популярны не только по причине врожденной способности наших людей к созиданию. Это еще и неплохая экономия семейного бюджета.

Однако подобное хобби требует наличия специального оборудования. В любом доме есть элементарные ручные инструменты, в том числе электрические. Дрель, шуруповерт, болгарка, ручная дисковая пила, электролобзик.

Эти приспособления облегчают труд домашнего мастера, но с их помощью невозможно выполнять работу профессионально. Домашняя мастерская должна быть оборудована компактными станками.

Обзор самодельных станков для домашней мастерской — видео

Такая техника в изобилии предлагается специализированными магазинами.

Оснастив рабочее место таким арсеналом, вы сможете изготовить все, что угодно. Но высокая стоимость инструмента сводит на нет экономию при производстве поделок.

Остается одно – изготовить станки своими руками. Самодельное оборудование может работать ничуть не хуже заводского. К тому же, можно внести конструктивные ноу-хау для расширения возможностей.

Самодельные станки для домашней мастерской по дереву

Токарный станок по дереву

Его можно сделать из уже имеющихся инструментов. Достаточно крепкого стола, или просто массивной доски, установленной на ножки. Это будет станина.

Зажимной шпиндель для деревянных заготовок не обязателен. Равно как и отдельный двигатель привода. Есть простое комплексное решение – электродрель.

Если имеется регулятор оборотов – вообще замечательно. В патрон закрепляется перьевое сверло по дереву. Его необходимо доработать: заточить рабочую кромку в виде трезубца.

Следующий обязательный элемент – задняя бабка. В токарных станках по металлу, она необходима для поддержки длинных болванок. При обработке дерева на станке без зажимного шпинделя, задняя бабка является фиксирующим элементом. Она прижимает болванку к трезубцу, и поддерживает ее на оси вращения.

Типовая конструкция задней бабки на иллюстрации.

Резец в таком станке не закрепляется в суппорте. Деревянные заготовки обрабатываются ручной стамеской, которая опирается на подручник.

Самодельные фрезерные станки по дереву

Сложность инструмента зависит от вида производимых работ. Для элементарной торцевой обработки достаточно просто установить ручной фрезер под ровную столешницу.

Электроинструмент крепится вверх ногами, рабочая насадка выступает над поверхностью. Такие самодельные станки широко распространены среди домашних мастеров.

Важно! Промышленные инструменты проектируются и создаются с учетом мер безопасности. Вращающийся фрезер может нанести серьезную травму, поэтому крепление должно быть надежным, а зона обработки иметь защиту от попадания конечностей оператора.

Если кронштейн для ручного фрезера снабдить устройством изменения высоты, вы получите полупрофессиональное оборудование.

Есть и более сложные конструкции. Если установить надежный подвес для ручного фрезера, вы сможете выполнять сложную фигурную обработку, в том числе и по шаблонам.

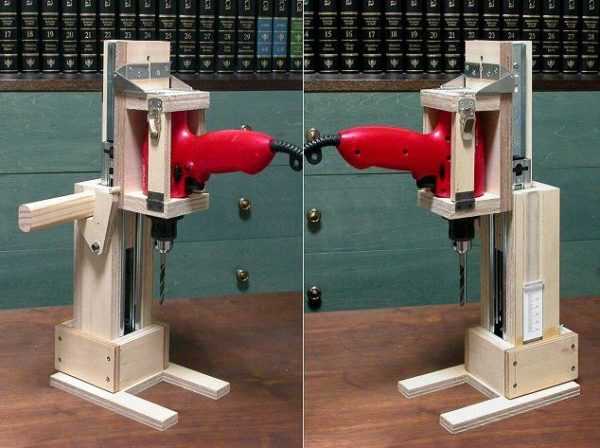

Самодельные сверлильные станки. Есть удобные приспособления для дрели, которые превращают ручной инструмент в стационарное оборудование. Но такие стойки опять же стоят денег.

Подобные приспособления несложно сделать своими руками. Один из вариантов – использование направляющих для мебельных ящиков. В сверлильном станке, главная задача обеспечить прямолинейное движение патрона по оси вращения.

Самый простой станок представляет собой направляющее приспособление, а перемещение осуществляется без дополнительных рычагов.

Одной рукой станок прижимается к заготовке, а второй – дрель опускается по направляющим. Для работы с деревом, такие станки самоделки подходят. Для обработки толстого металла, понадобится более тяжелая техника.

Как сделать самодельный сверлильный станок смотрите в этом видео

Наши «кулибины», научились использовать в качестве механизма сверлильного станка рулевые рейки от «Жигулей». Можно использовать ручную дрель, если закрепить хомутовый зажим на точках крепления рулевых рычагов.

Если вам нужен по-настоящему мощный станок, придется использовать отдельный электромотор. За основу берется та самая рулевая рейка, только вместо хомута и ручной дрели монтируется станина с патроном, ременным приводом, и мощным двигателем. Силовую установку можно взять от старой стиральной машинки, или мощного вентилятора.

Основание станка должно быть массивным, чтобы тяжелый мотор не опрокинул конструкцию. Установив на патрон и электромотор шкивы нескольких диаметров, можно регулировать скорость вращения.

Важно! Меняя коэффициент передаточного числа шкивов, вы не только снижаете скорость. Одновременно увеличивается крутящий момент.

Пользуясь этим секретом, вы сможете использовать мощные сверла при наличии среднего мотора.

Кроме работы с прикладными инструментами, часто возникает необходимость выполнять механические работы при обслуживании автомобиля. При этом вовсе не обязательно закупать оборудование для автосервиса.

Самодельные приспособления для гаража

Пресс из гидравлического домкрата

Пожалуй, самый распространенный станок для гаража – это самодельный пресс. Вещь более чем необходимая. Есть типовая регламентная операция, за которую приходится платить автосервисам.

Запрессовка (извлечение) сайлентблоков. Процедура несложная, но требует усилия в сотни килограмм. Достаточно сварить из старого профиля рамку, и вы получаете мощный пресс с усилием, равным грузоподъемности домкрата.

Достаточно обзавестись кусочками труб разного диаметра (отлично подходят обоймы от подшипников), и профессиональный съемник для сайлентблоков готов.

Простой и наглядный пример пресса из домкрата для гаражных работ

Важно! Подобное оборудование может нанести травму. Приложенное усилие 2-10 тонн, незаметно «на глазок». Если криво поставленная деталь выскочит из рамки под давлением – беды не избежать.

Еще один несложный помощник – опора, или «фиксированный домкрат». Все автолюбители знают, что работать под автомобилем, когда он опирается на домкрат, опасно.

Поэтому следует подставлять опоры, предварительно подняв кузов домкратом. Чтобы не тратить средства на покупку, приспособление можно изготовить самостоятельно.

Необходима качественная труба квадратного сечения, и болты-шпильки прочностью не ниже 8,0. Иначе их срежет под весом автомобиля.

Съемник шаровых опор

Из куска трубы и обрезков стального листа, можно изготовить самодельный съемник шаровых опор. Вещь для гаража просто незаменимая.

А для правки сверл, отверток и ножей, можно изготовить самодельные заточные станки.

Съемник шаровых опор столь необходимая вещь в гараже. Подробности изготовления в этом видео.

Просто берем небольшой электромотор (для точила мощность не нужна), подбираем подходящую станину, и крепим подручник. Опора должна обеспечивать доступ, как к радиальной, так и к торцевой части наждачного круга.

На подручник можно закрепить любой кондуктор для заточки. Для сверл и отверток – это направляющий желоб. Для ножей – плоскость с фиксируемым углом наклона.

Итог:

Для изготовления любого станка или приспособления, не понадобится много времени. Могут понадобиться аналогичные обрабатывающие станки. Их можно взять напрокат, или попросить у знакомых мастеров.

obinstrumente.ru

Станки и инструмент — это… Что такое Станки и инструмент?

- Станки и инструмент

ежемесячный научно-технический и производственный журнал, орган министерства станкостроительной и инструментальной промышленности СССР и Центрального правления научно-технического общества машиностроительной промышленности. Издаётся в Москве с 1930. Освещает вопросы теории, проектирования, производства и эксплуатации металлорежущих станков и автоматических линий, оснастки станков, режущего и измерительного инструмента, модернизации и ремонта оборудования, автоматизации производственных процессов, а также технологии машиностроительного и инструментального производства. Тираж (1975) около 25 тыс. экз. Переводится на английский язык и издаётся в Великобритании под названием «Machines and Tooling» (Melton Mowbray. с 1959).

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Станкевича кружок

- Станкович Борисав

Смотреть что такое «Станки и инструмент» в других словарях:

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ — машины для изготовления частей других машин в основном путем снятия с заготовки стружки режущим инструментом. Многое из того, что производится в результате человеческой деятельности в настоящее время, делается на металлорежущих станках или с… … Энциклопедия Кольера

инструмент — 3.24 инструмент: Общий термин для формообразующих элементов штампа. Источник: ГОСТ 12.2.113 2006: Прессы кривошипные. Требования безопасности оригинал документа 3.84 инструмент: Отвертка, монета или другой предмет … Словарь-справочник терминов нормативно-технической документации

Инструмент — (лат. instrumentum орудие[1]) предмет, устройство, механизм, машина или алгоритм, используемые для воздействия на объект: его изменения или измерения[1] в целях достижения полезного эффекта. В основе конструкции и правил… … Википедия

Инструмент — умение пользоваться орудиями для облегчения труда составляет одну из особенностей человека: Франклин даже определяет человека как животное, изготовляющее свои орудия . В частности под словом инструменты (instruments, handtools, Instrumente)… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Инструмент рабочий — умение пользоваться орудиями для облегчения труда составляет одну из особенностей человека: Франклин даже определяет человека как животное, изготовляющее свои орудия . В частности под словом инструменты (instruments, handtools, Instrumente)… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Лоботокарные Станки — Токарный станок Токарный станок станок для обрабоки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание… … Википедия

ГОСТ Р ЕН 13898-2009: Безопасность металлообрабатывающих станков. Станки отрезные для холодной резки металлов — Терминология ГОСТ Р ЕН 13898 2009: Безопасность металлообрабатывающих станков. Станки отрезные для холодной резки металлов: 3.3 место загрузки/разгрузки (load/unload positions): Зона станка, где обеспечены условия для безопасной ручной загрузки… … Словарь-справочник терминов нормативно-технической документации

Резец (инструмент) — Резец, режущий инструмент, применяемый при обработке изделий на токарных, револьверных, расточных, карусельных, строгальных, долбёжных, зубострогальных и специальных станках. Р. представляет собой стержень, состоящий из головки с режущей частью и … Большая советская энциклопедия

Расточные станки — Расточные станки группа металлорежущих станков, предназначена для обработки заготовок крупных размеров в условиях индивидуального и серийного производства. На этих станках можно производить растачивание, сверление, зенкерование, нарезание… … Википедия

ГОСТ 11576-83: Станки отделочно-расточные горизонтальные с подвижным столом. Нормы точности — Терминология ГОСТ 11576 83: Станки отделочно расточные горизонтальные с подвижным столом. Нормы точности оригинал документа: 1.13. Концентричность шпинделей Черт. 16 Таблица 10 Наибольшая длина перемещения стола, мм Допуск, мкм, для станков… … Словарь-справочник терминов нормативно-технической документации

dic.academic.ru

Металлорежущие станки и инструмент » Детская энциклопедия (первое издание)

Долгое время орудия труда, предметы быта, оружие изготовлялись из металла литьем, ковкой и ручным резанием. Хотя эти методы широко используются и в настоящее время, жизнь все более и более настойчиво требовала заменить ручное резание металлов механическим. И в XII в. появились первые металлорежущие станки, позволившие значительно расширить возможности резания металлов, несмотря на то что привод их был ручным. В XIV в. станки начали приводить в действие от водяных колес, а позже — с помощью паровых машин. Лишь изобретение и совершенствование электродвигателей, развитие электроэнергетики сделали металлорежущий станок самостоятельной машиной. Более того, многие современные станки имеют по нескольку двигателей, что повышает экономичность, эффективность и оперативность обработки.

Что же представляют собой и чем различаются современные металлорежущие станки? Основное их различие заключено в способе (схеме) резания (см. Резание металлов). Наиболее старый способ резания — точение — производится резцом. При этом способе обработки деталь вращается, а резец перемещается поступательно. Станки, в которых используется такая схема резания, называются токарными. Почти одновременно с токарными появились станки для обработки цилиндрических отверстий — сверлильные. Отверстия обрабатывают, как правило, в неподвижных деталях вращающимся сверлом. Плоские поверхности получают строганием на строгальных станках. При этом резец (или деталь) совершает возвратно-поступательное движение, а деталь (или резец) неподвижна. Другой, очень распространенный способ обработки плоскостей — фрезерование — осуществляется фрезой. Эскиз фрезы был нарисован еще Леонардо да Винчи. Фреза представляет собой несколько расположенных по окружности резцов. При фрезеровании инструмент вращается, а заготовка движется поступательно. Фрезерование выполняется на фрезерных станках.

Современный металлорежущий инструмент — резцы, сверла, фрезы, изготовляемые из твердых материалов — специальных сталей и сплавов, — значительно превосходит по своим свойствам первобытный кремневый резец. Однако в конце XIX в. о камне вспомнили снова: в 1874 г. был создан шлифовальный станок. Первые шлифовальные инструменты (абразивные инструменты) изготовлялись из природного камня, стоили дорого, были не очень высокого качества, и шлифование использовалось редко. Положение резко изменилось, когда в 1893 г. был изготовлен искусственный абразив — корунд, материал, немногим уступающий по твердости алмазу. Когда же был изобретен способ получения искусственного алмаза и появился алмазно-абразивный инструмент, роль шлифования еще более возросла. С помощью шлифования можно получать детали самой разнообразной формы, а поверхности — очень высокого качества. При шлифовании абразивный круг обычно быстро вращается, а деталь движется поступательно, вращается или неподвижна (в этом случае поступательно движется вращающийся круг).

Перечисленные выше станки — основа большого семейства разнообразных металлорежущих станков: универсальных, на которых можно обрабатывать разнообразные детали, и специальных — для обработки изделий одного типа и размера. Бывают еще агрегатные станки, станки с программным управлением, автоматически выполняющие обработку детали, и самонастраивающиеся станки, способные самостоятельно менять условия работы, если, например, получающиеся в процессе обработки размеры детали не соответствуют заданным (см. Станок-автомат).

Рассмотрим конструкцию универсального токарно-винторезного станка. Рабочие органы — суппорт (приспособление для крепления резца) и шпиндель (приспособление для крепления детали), двигатель и передачи — устройства для передачи движения от двигателя к рабочим органам (см. Машина, Механизм).

Все узлы и детали станка крепятся на станине. Есть у станка передняя и задняя бабки — части станка, которые служат опорой для шпинделя, инструмента или приспособлений, и шпиндель. В передней бабке устанавливается коробка скоростей, предназначенная для передачи движения от двигателя к шпинделю и представляющая собой набор валов с закрепленными на них шестернями. Переключая шестерни, можно менять частоту вращения шпинделя при неизменной частоте вращения вала двигателя (см. Валы и оси машины). В передней же бабке располагается коробка подач, от которой вращение передается ходовому валику или ходовому винту. Ходовой валик и ходовой винт осуществляют механическое перемещение суппорта, на котором крепится резец, согласовывая скорость движения резца с частотой вращения детали. Иными словами, ходовой валик и ходовой винт позволяют устанавливать либо режимы резания металла (включается ходовой валик), либо шаг резьбы (включается ходовой винт).

Первый в мире токарно-винторезный станок с механическим суппортом и сменными шестернями был создан русским изобретателем А. Л. Нартовым в 1734 г.

Здесь описано устройство станка лишь одного типа, а в современной промышленности работает огромное количество станков разных видов и назначения. Достаточно сказать, что в СССР ежегодно выпускается свыше 200 тыс. металлорежущих станков для обработки деталей различной формы и размеров. С каждым годом растут требования к ним, их точности, степени автоматизации. Современным рабочим-станочникам — токарям, фрезеровщикам — уже мало знаний, даваемых средней общеобразовательной школой, а тем, кто обслуживает станки с числовым программным управлением, необходимы и инженерные знания.

Тысячи советских рабочих-станочников показывают образцы истинно творческого отношения к делу. И недаром многие из них носят высокое звание Героя Социалистического Труда.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Медицинская техника.

de-ussr.ru

68. Инструмент и станки, применяемые при деревообработке.

В производстве деревянных строительных деталей, изделий и конструкций для придания им необходимых размеров, форм и чистоты поверхности применяют обработку древесины резанием. Обработку резанием со снятием стружки осуществляют инструментами, имеющими один или несколько резцов. В общем виде резец имеет форму клина

Различают элементарное и сложное резание. Элементарным называется резание, которое производится только одной прямолинейной кромкой резца — лезвием, направлено прямолинейно и имеет постоянную скорость. Стружка получается одинаковой толщины по ширине и направлению резания. Резец занимает по отношению к волокнам одно из рассмотренных выше положений. Всякий другой случай резания называется сложным.

Распиловка — наиболее распространенный способ резания древесины. Пилы представляют собой многорезцовый инструмент. Оки состоят из полотна и резцов, которые называются зубьями. Различают рамные, дисковые и ленточные пилы.

Рамные пилы, представляющие собой длинные тонкие стальные полотна толщиной 1,8—2,2 мм, предназначены для продольной распиловки бревен на лесопильных рамах. На рис. Х.14 приведены профили зубьев рамных пил.

Круглые пилы представляют собой стальные диски толщиной 1—5,5, диаметром 200—1250 мм; на периферийной части нанесены зубья, профили которых показаны на рис. Они применяются для продольной и поперечной распиловки. Пилы с переменной толщиной диска называются строгальными.

Ленточные пилы имеют вид непрерывной ленты с режущими зубьями на передней кромке шириной полотна до 40—50, толщиной 0,6—2,2 мм. Длину пильной ленты выбирают в зависимости от габаритов станка, концы ленты спаивают. Они применяются для продольной распиловки пиломатериалов и для криволинейных пропилов.

Операции строгания и фрезерования тождественны по своему принципу. Под строганием понимают процесс плоскостной обработки заготовок, тогда как при фрезеровании производят фасонную обработку по прямолинейному или криволинейному контуру (рис. Х.19). Строганием удаляют с поверхности заготовок неровности, образовавшиеся при других видах механической обработки или получают шпон и стружку для плит. Строгание выполняют на строгальных, циклевальных, лущильных, стружечных станках. В качестве строгального инструмента используют строгальные ножи.

Фуговальные станки предназначаются для выверки и фрезерования под плоскость одной пли двух смежных граней под заданный между ними угол.

Рейсмусовые станки. На этих станках можно обрабатывать заготовки в размер по толщине и ширине, соблюдая при этом параллельность противоположных сторон.

Волокнистое строение древесины и анизотропия ее механических свойств обусловливают особенности конструкции сверл для древесины (рис. Х.26). Для сверления отверстий перпендикулярно волокнам используют сверла с подрезателями. Последний перерезает волокна, а режущая кромка скалывает волокна в их плоскости. Во избежание увода сверла часто применяют направляющий центр, заточенный в виде пирамиды.

Для механизации трудоемких ручных работ при обработке и сборке элементов конструкций применяют ручные электрические и пневматические машины и инструменты, представляющие собой упрощенные и уменьшенные до портативных размеров деревообрабатывающие станки.

Дисковые электропилы (ИЭ-5106, ИЭ-5102Б) служат для продольного и поперечного раскроя пиломатериалов и щитов, а также для пригонки деталей при монтаже деревянных конструкций. Ленточные электропилы позволяют обрабатывать древесину по криволинейному контуру. Машина ИЭ-6009 предназначена для строгания, продольного и поперечного пиления, фрезерования и сверления древесины. Паркетно-фрезерные машины (СО-40А, СО-97) в некоторых случаях могут быть использованы для обработки боковых поверхностей клееных дощатых конструкций. К переносным электрифицированным инструментам относятся электрофуганки, сверлильные, фрезерные, долбежные инструменты, гайковерты и шуруповерты. Привод инструмента может быть электрическим или пневматическим.

При изготовлении деталей и заготовок следует исходить из существующего сортамента пиломатериалов и учитывать припуски на механическую обработку. Припуском называется превышение размеров заготовки над номинальными размерами детали, т. е. это слой материала, подлежащий удалению при механической обработке.

studfiles.net